Está a tentar fabricar peças complexas com tolerâncias apertadas, mas a maquinação CNC tradicional de 3 eixos continua a falhar. Múltiplas configurações significam prazos de entrega mais longos, custos mais elevados e inconsistências de qualidade que colocam os seus projectos em risco.

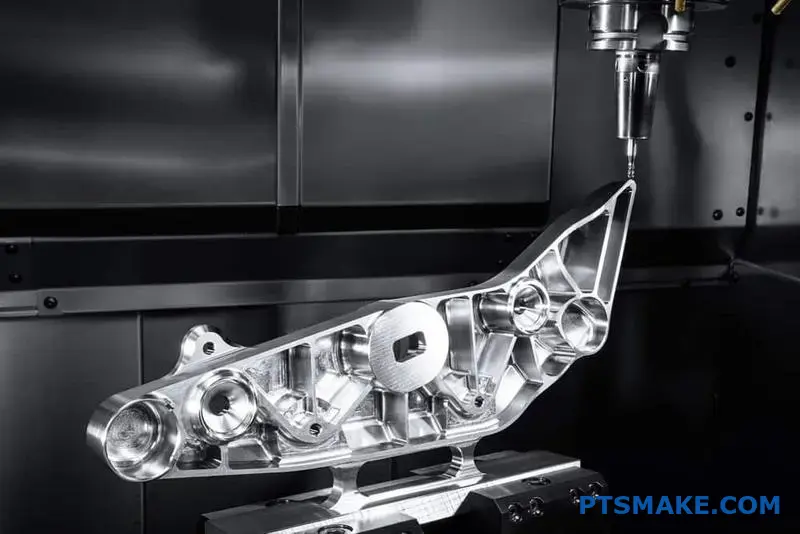

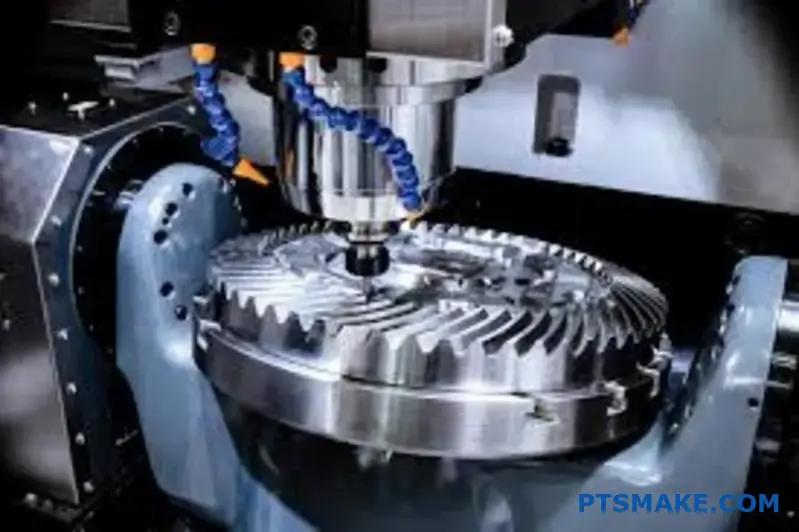

A maquinagem CNC de 5 eixos permite o movimento simultâneo em cinco eixos diferentes, permitindo aos fabricantes produzir geometrias complexas com uma precisão superior, prazos de entrega mais curtos e custos reduzidos em comparação com os métodos tradicionais de 3 eixos.

Já trabalhei com inúmeros gestores de aprovisionamento e engenheiros que se debatem com o mesmo desafio: encontrar uma solução de fabrico que proporcione precisão e eficiência para peças complexas. A diferença entre o sucesso e os atrasos dispendiosos resume-se frequentemente à escolha da abordagem de maquinação correta. Deixe-me explicar-lhe exatamente como é que a maquinação CNC de 5 eixos resolve estes desafios e porque é que pode ser a mudança de jogo que o seu próximo projeto precisa.

O que distingue a maquinagem CNC de 5 eixos?

Já alguma vez concebeu uma peça com curvas complexas e cortes inferiores, mas descobriu que os métodos de fabrico tradicionais exigem várias configurações dispendiosas que comprometem a precisão?

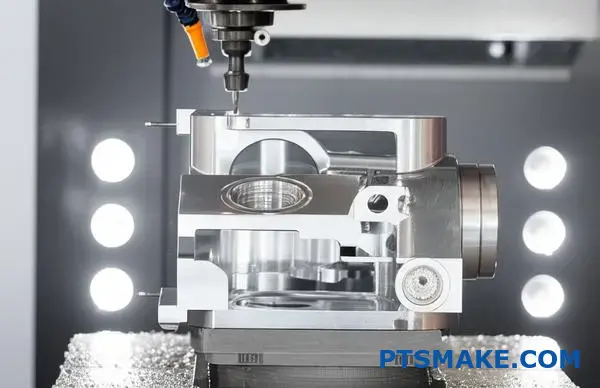

A maquinagem CNC de 5 eixos distingue-se pelo facto de mover uma peça ou ferramenta de corte ao longo de cinco eixos diferentes em simultâneo. Esta capacidade permite a criação de geometrias incrivelmente complexas numa única configuração, melhorando drasticamente a precisão, a eficiência e a liberdade de conceção em comparação com os métodos tradicionais de 3 eixos.

Para além do X, Y e Z: Introdução à rotação

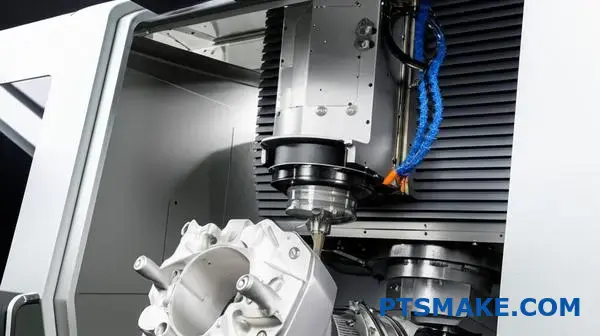

As máquinas CNC tradicionais de 3 eixos funcionam com base num princípio simples, movendo a ferramenta de corte ao longo dos eixos lineares X, Y e Z. Embora eficaz para peças mais simples e prismáticas, esta abordagem é insuficiente quando se trata de componentes com cavidades profundas ou curvas complexas. É aqui que a maquinação de 5 eixos muda fundamentalmente o jogo. Acrescenta dois eixos de rotação, normalmente os eixos A e B, que rodam em torno dos eixos X e Y, respetivamente. Isto permite que a ferramenta de corte se aproxime da peça de trabalho a partir de praticamente qualquer ângulo.

A vantagem da configuração única

A diferença operacional mais significativa é a capacidade de maquinar uma peça complexa numa única configuração. Com uma máquina de 3 eixos, uma peça com caraterísticas em várias faces exigiria que o operador parasse a máquina, desapertasse a peça de trabalho, voltasse a fixá-la manualmente numa nova orientação e, em seguida, recalibrasse a máquina. Cada nova configuração introduz a possibilidade de erro humano, levando a ligeiros desalinhamentos que podem acumular-se e comprometer a tolerância da peça final. Nos nossos projectos anteriores no PTSMAKE, vimos como a eliminação destes passos extra não só acelera a produção como também aumenta significativamente a consistência de peça para peça. A máquina mantém um ponto de referência constante, assegurando que cada caraterística está perfeitamente alinhada em relação às outras. Um processo mais curto e mais eficiente percurso da ferramenta1 significa menos desgaste das ferramentas e um melhor acabamento da superfície.

| Caraterística | Maquinação CNC de 3 eixos | Maquinação CNC de 5 eixos |

|---|---|---|

| Movimento | Eixos lineares X, Y, Z | Eixos lineares X, Y, Z + 2 eixos de rotação |

| Configurações | Configurações múltiplas para peças complexas | Configuração única para as peças mais complexas |

| Geometria | Ideal para peças prismáticas e mais simples | Ideal para curvas e contornos complexos |

| Exatidão | Bom, mas corre o risco de errar com a refixação | Superior, devido à configuração única |

Porque é que isto é importante para a engenharia avançada

As vantagens da maquinagem CNC de 5 eixos vão muito além da mera eficiência operacional; permitem diretamente aos engenheiros e designers inovar. Quando não se está limitado pelas limitações de fabrico das máquinas de 3 eixos, é possível conceber peças mais fortes, mais leves e com uma forma mais orgânica. Isto é particularmente crucial em indústrias onde o desempenho não é negociável.

O impacto nos sectores mais exigentes

No sector aeroespacial, por exemplo, cada grama é importante. A maquinação de 5 eixos permite a criação de peças monolíticas - maquinando um único bloco de material num componente complexo que anteriormente poderia ter exigido a montagem de várias peças mais pequenas. Isto elimina pontos fracos como soldaduras ou fixadores e resulta numa peça final mais forte e mais leve, como um impulsor ou uma lâmina de turbina com superfícies aerodinâmicas optimizadas. Da mesma forma, no sector médico, os implantes ortopédicos personalizados devem corresponder perfeitamente à anatomia do paciente. A capacidade de maquinar formas complexas e orgânicas com elevada precisão faz da maquinação CNC de 5 eixos uma tecnologia indispensável para criar estes dispositivos que mudam vidas.

Do protótipo à produção

Esta tecnologia acelera todo o ciclo de desenvolvimento do produto. Quando trabalhamos com os clientes em protótipos, as capacidades de 5 eixos significam que podemos produzir um modelo funcional e de alta fidelidade numa fração do tempo que levaria com várias configurações. O design que cria é a peça que obtém, sem compromissos. Isto permite iterações de design mais rápidas e um caminho mais rápido para o mercado. Esta capacidade garante que as peças de produção final, quer se trate de robótica, automóvel ou eletrónica de consumo, cumprem o objetivo exato do projeto sem atrasos dispendiosos ou problemas de qualidade.

A maquinagem CNC de 5 eixos transforma o fabrico ao permitir o movimento multieixos numa única configuração. Isto produz peças complexas com precisão e acabamento inigualáveis, capacitando engenheiros em indústrias avançadas e simplificando todo o percurso desde o design inovador até ao produto pronto a ser comercializado.

Como é que a maquinagem de configuração única reduz os ciclos de produção?

Está constantemente a lutar contra atrasos nos projectos causados por múltiplas e demoradas configurações de máquinas? O ciclo interminável de reposicionamento e refixação de peças pode rapidamente fazer descarrilar até mesmo os programas de produção mais bem planeados.

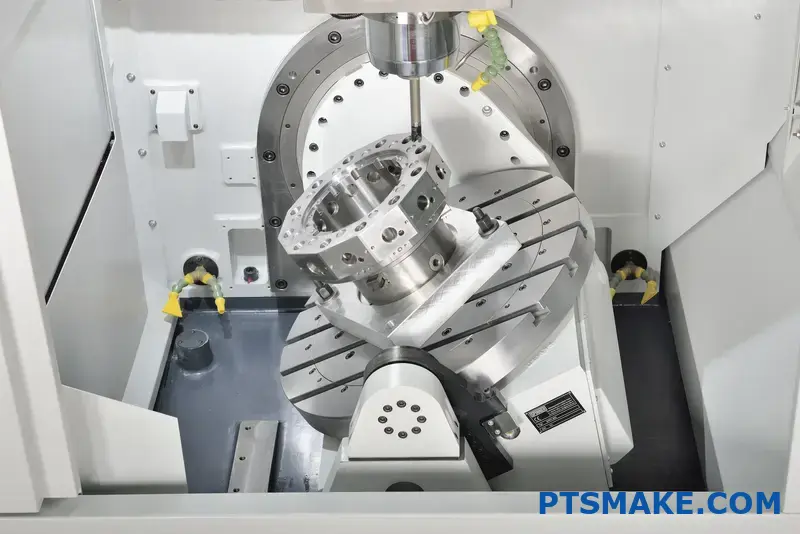

A maquinação CNC de 5 eixos revoluciona este processo através do fabrico de configuração única, ou "Done-in-One". Ao maquinar formas complexas numa única fixação, elimina o tempo de inatividade associado ao reposicionamento manual, reduzindo drasticamente o ciclo de produção global e assegurando uma entrega mais rápida e fiável.

A principal vantagem da tecnologia de 5 eixos na aceleração da produção reside na sua capacidade de minimizar o tempo sem valor acrescentado. Na maquinação tradicional de 3 eixos, uma peça complexa pode exigir seis ou mais configurações separadas para maquinar cada face. Cada configuração implica parar a máquina, desapertar manualmente a peça, criar uma nova fixação, voltar a fixar a peça e recalibrar o ponto de partida da máquina. Este processo não só é lento como também introduz um elevado risco de erro humano em cada toque.

O Princípio "Feito em Um

A maquinação de 5 eixos muda completamente o jogo. Os dois eixos de rotação adicionais da máquina (os eixos A e B) inclinam a peça de trabalho ou a ferramenta de corte, permitindo o acesso a cinco lados da peça numa única fixação. Isto significa que todo o processo de maquinação de uma peça complexa pode, frequentemente, ser concluído sem qualquer intervenção manual, uma vez iniciado o ciclo. O sistema de Corrente cinemática2 é o que permite este movimento coordenado e multi-eixo, transformando o que antes era uma série de passos desarticulados numa operação fluida.

Comparação do tempo de configuração: 3 eixos vs. 5 eixos

No nosso trabalho no PTSMAKE, vimos a diferença em primeira mão. Vamos comparar o processo para um componente moderadamente complexo.

| Etapa do processo | Tradicional de 3 eixos | Maquinação CNC de 5 eixos |

|---|---|---|

| Configuração inicial | 45 minutos | 60 minutos |

| Configurações subsequentes | 4 x 30 minutos = 120 minutos | 0 minutos |

| Tempo total de configuração | 165 minutos | 60 minutos |

| Risco de erro | Elevado (múltiplas recalibrações) | Baixa (calibração única) |

Como mostra a tabela, embora a configuração inicial de 5 eixos possa ser ligeiramente mais complexa, elimina completamente o tempo gasto em todas as configurações subsequentes. Esta poupança de tempo aumenta significativamente, reduzindo horas ou mesmo dias do prazo de entrega total.

Para além de reduzir simplesmente as configurações, a maquinação de 5 eixos reduz os prazos de entrega através da otimização de outras áreas críticas do fluxo de trabalho de produção. Simplifica todo o processo, desde a programação até à inspeção final, criando um ambiente de fabrico mais eficiente e previsível.

Redução da complexidade das ferramentas e dos dispositivos de fixação

Com a maquinagem de 3 eixos, cada nova orientação da peça requer frequentemente uma fixação única e personalizada para a manter segura. Conceber e fabricar estas fixações acrescenta tempo e custos significativos a um projeto antes mesmo de uma única limalha ser cortada. A maquinação de 5 eixos, no entanto, permite frequentemente soluções de fixação muito mais simples. Uma vez que a máquina pode orientar a peça por si própria, uma única morsa versátil ou uma placa de fixação simples é muitas vezes suficiente. Isto elimina o tempo de espera de "pré-produção" associado ao desenvolvimento de fixações.

Maior precisão leva a menos retrabalho

Cada vez que uma peça é desprendida e reposicionada, o potencial de erro aumenta. Mesmo o mais pequeno desalinhamento pode levar a que as caraterísticas fiquem fora de tolerância, resultando em retrabalho dispendioso e demorado ou, no pior dos casos, em peças de refugo. Estes atrasos inesperados são uma das principais causas da perda de prazos.

O efeito cumulativo dos erros

| Número de configurações | Potencial de erro posicional | Impacto no tempo de execução |

|---|---|---|

| 1 (5 eixos) | Mínimo | Negligenciável |

| 3 (3 eixos) | Moderado | Potencial para pequenos retrabalhos |

| 6+ (3 eixos) | Elevado | Elevada probabilidade de retrabalho/desperdício |

Ao completar a peça numa única configuração, a maquinação CNC de 5 eixos mantém um único ponto de referência para todas as caraterísticas. Esta precisão inerente reduz significativamente a probabilidade de erros, garantindo que as peças são feitas corretamente à primeira. Para gestores de compras como Matthew, isto traduz-se diretamente numa maior fiabilidade e confiança no cumprimento dos prazos dos projectos. Na PTSMAKE, é assim que ajudamos os nossos clientes a passar do protótipo à produção com a máxima rapidez e o mínimo de fricção.

Em suma, a maquinagem CNC de 5 eixos acelera a produção ao permitir o fabrico "Done-in-One". Esta abordagem de configuração única elimina o reposicionamento manual, simplifica as necessidades de fixação e melhora a precisão para minimizar o retrabalho, resultando em prazos de entrega significativamente mais curtos e mais fiáveis para peças complexas.

Garantir uma qualidade consistente e tolerâncias apertadas.

Já alguma vez teve um componente crítico que não passou na inspeção devido a um pequeno desvio de tolerância? Esse único contratempo pode atrasar todo o seu calendário de produção e afetar o seu orçamento.

A maquinagem CNC de 5 eixos assegura uma qualidade consistente ao minimizar as configurações, o que reduz drasticamente o potencial de erro cumulativo. A sua capacidade de utilizar ferramentas mais curtas e mais rígidas e de se aproximar da peça de trabalho a partir de ângulos óptimos proporciona uma precisão, repetibilidade e acabamento superficial superiores para peças exigentes.

Os pilares da precisão: Exatidão e repetibilidade

A principal razão pela qual a maquinação CNC de 5 eixos proporciona uma qualidade tão elevada é a sua capacidade de maquinar formas complexas numa única configuração. Na maquinagem tradicional de 3 eixos, uma peça com caraterísticas em várias faces requer que o operador pare a máquina, solte a peça, rode-a e, em seguida, volte a alinhá-la meticulosamente para a operação seguinte. Cada um destes passos introduz um pequeno mas significativo risco de erro. Quando se tem três, quatro ou mesmo cinco configurações, estes pequenos erros acumulam-se, potencialmente empurrando uma peça para fora da sua tolerância especificada.

Na PTSMAKE, aproveitamos a abordagem "one-and-done" da maquinação de 5 eixos para eliminar este erro cumulativo. Ao manter um único ponto de referência, garantimos que cada caraterística é maquinada em relação precisa com as outras. Isto é fundamental para alcançar as tolerâncias apertadas exigidas em indústrias como a aeroespacial e a dos dispositivos médicos. Este princípio de configuração única é também a chave para uma repetibilidade inabalável ao longo de toda a produção. Uma vez que o processo é automatizado e elimina a refixação manual, a primeira peça é virtualmente idêntica à centésima. A calibração da máquina, e não a intervenção do operador, torna-se o fator dominante na consistência. O nosso investimento em máquinas com Compensação volumétrica3 permite-nos manter este elevado nível de precisão ao longo do tempo.

| Caraterística | Maquinação de 3 eixos | Maquinação CNC de 5 eixos |

|---|---|---|

| Configurações para peças complexas | Múltiplos (3-5+) | Solteiro (ou dois) |

| Fonte primária de erro | Erro acumulado da refixação | Minimizado; principalmente calibração da máquina |

| Consistência de parte a parte | Inferior; dependente do operador | Mais alto; controlado por máquina |

| Ideal para... | Geometrias mais simples | Peças complexas e de alta tolerância |

Esta tabela mostra claramente porque é que, para componentes críticos, a tecnologia de 5 eixos não é apenas uma opção, mas uma necessidade para garantir a qualidade.

Obtenção de superfícies perfeitas e geometrias complexas

Para além da precisão, o acabamento da superfície de uma peça é frequentemente um requisito crítico de engenharia e não apenas estético. Uma superfície lisa e sem falhas pode ser essencial para vedar, reduzir a fricção ou melhorar a vida à fadiga. Esta é outra área em que a maquinação CNC de 5 eixos se destaca.

A vantagem de um envolvimento ótimo das ferramentas

Uma máquina de 5 eixos pode inclinar a ferramenta ou rodar a peça de trabalho para manter um ângulo perfeito entre a fresa e a superfície da peça. Isto permite-nos utilizar a parte lateral da ferramenta para fresar, em vez de apenas a ponta. Esta técnica, por vezes designada por fresagem de flanco, resulta num acabamento de superfície significativamente melhor porque elimina as marcas de cúspide frequentemente deixadas pelas fresas esféricas em operações de 3 eixos. Na nossa experiência no PTSMAKE, esta capacidade pode reduzir ou mesmo eliminar a necessidade de operações de acabamento secundário como o polimento, poupando tempo e custos.

Ferramentas mais curtas significam maior rigidez

Para alcançar bolsas profundas ou caraterísticas angulares numa máquina de 3 eixos, é frequentemente necessário utilizar ferramentas muito longas e finas. Estas ferramentas são propensas a vibração e deflexão, o que afecta negativamente a precisão e o acabamento da superfície. Com o movimento de 5 eixos, podemos inclinar a cabeça ou a própria peça, permitindo-nos utilizar ferramentas muito mais curtas e rígidas para alcançar as mesmas áreas. Uma ferramenta mais curta é inerentemente mais estável. Esta estabilidade traduz-se diretamente em cortes mais limpos, cantos mais nítidos e na capacidade de manter tolerâncias mais apertadas em caraterísticas de peças complexas, o que não é negociável para muitos dos nossos clientes.

A maquinagem CNC de 5 eixos proporciona uma qualidade superior ao reduzir as configurações, o que aumenta a precisão e a repetibilidade. Ao permitir ângulos de ferramenta óptimos e a utilização de ferramentas mais curtas e mais rígidas, também consegue um acabamento de superfície mais fino, cumprindo consistentemente as tolerâncias apertadas exigidas em indústrias de fabrico críticas.

Custo-eficácia: Reduzir as despesas totais de fabrico.

Já alguma vez analisou uma fatura final e ficou perplexo com os elevados custos de mão de obra e de ferramentas, mesmo para o que parecia ser um componente simples?

A principal vantagem financeira da maquinagem CNC de 5 eixos é a sua capacidade de reduzir as despesas totais de fabrico. Consegue-o reduzindo drasticamente o número de configurações, simplificando as necessidades de fixação e optimizando a remoção de material, proporcionando poupanças significativas nos custos de mão de obra e de ferramentas para um ROI claro.

A poupança de custos mais imediata com a maquinagem de 5 eixos advém da consolidação das operações. O fabrico tradicional, muitas vezes baseado em máquinas de 3 eixos, requer múltiplas configurações para aceder a diferentes faces de uma peça complexa. Cada vez que uma peça é reposicionada, os custos acumulam-se. Paga-se o tempo do operador para parar a máquina, desprender a peça, configurar uma nova fixação e recalibrar o ponto zero da máquina. Este processo não é apenas demorado; também introduz um maior risco de erro com cada nova configuração.

Com a maquinação CNC de 5 eixos, podemos frequentemente maquinar cinco dos seis lados de uma peça numa única fixação. Esta abordagem "feito num só" é um fator de mudança para a eficiência de custos.

Menos configurações, menos custos de mão de obra

Pense da seguinte forma: uma peça complexa que poderia exigir quatro configurações separadas numa máquina de 3 eixos pode ser concluída em apenas uma numa máquina de 5 eixos. A capacidade da máquina para inclinar a peça de trabalho ou a ferramenta de corte elimina a necessidade de reorientar manualmente a peça. Isto traduz-se diretamente em menos horas de trabalho facturadas ao seu projeto. Além disso, menos configurações melhoram o desempenho geral do projeto. precisão volumétrica4 do componente final, uma vez que a peça permanece numa posição única e estável durante a maior parte do processo de maquinagem.

Fixação simplificada

Menos configurações também significam menos investimento em fixações complexas e personalizadas. Para um processo de 3 eixos que envolva múltiplas operações, poderá necessitar de vários gabaritos e dispositivos diferentes, cada um concebido para manter a peça numa orientação específica. Estas fixações personalizadas aumentam os custos iniciais das ferramentas. Em contrapartida, uma configuração de 5 eixos requer frequentemente apenas uma fixação, muitas vezes mais simples, reduzindo tanto o custo como o tempo de espera associado à produção de ferramentas.

| Aspeto | Maquinação de 3 eixos | Maquinação de 5 eixos | Impacto no custo total |

|---|---|---|---|

| Configurações para peças complexas | 3-5 configurações | 1-2 configurações | Redução significativa da mão de obra |

| Fixação necessária | Múltiplos gabaritos personalizados | Um simples acessório | Redução das despesas com ferramentas |

| Intervenção do operador | Elevado (para cada configuração) | Baixo (principalmente monitorização) | Menor risco e custos de mão de obra |

| Prazo de execução | Mais tempo | Mais curto | Tempo de colocação no mercado mais rápido |

Para além das configurações, a tecnologia de 5 eixos altera fundamentalmente a forma como removemos o material, levando a mais poupanças em ferramentas e tempo. A capacidade de controlar o ângulo da ferramenta em relação à superfície da peça oferece vantagens significativas que não são possíveis com uma abordagem fixa de 3 eixos. Esta otimização tem um impacto direto no tempo de ciclo e na longevidade das suas ferramentas de corte, ambos componentes críticos do custo total de fabrico.

Caminhos de ferramenta optimizados e vida útil da ferramenta

Na maquinagem de 5 eixos, podemos ajustar continuamente o ângulo da ferramenta para manter uma posição de corte ideal. Isto permite-nos utilizar ferramentas de corte mais curtas e mais rígidas. Uma ferramenta mais curta é menos suscetível à vibração e à deflexão, que são problemas comuns na fresagem profunda em máquinas de 3 eixos, onde são necessárias ferramentas longas e frágeis. Menos vibração significa que podemos aumentar as velocidades de corte e os avanços, reduzindo drasticamente o tempo necessário para maquinar uma peça. Na nossa experiência em PTSMAKE, isto pode reduzir os tempos de ciclo em 20-30% em componentes adequados.

Esta estabilidade melhorada também prolonga a vida útil das ferramentas de corte. Ao manter um envolvimento constante e ótimo com o material, evitamos o desgaste excessivo. Isto significa que as ferramentas duram mais tempo e requerem menos substituições ao longo de uma produção, reduzindo o custo global das ferramentas.

Acabamento de superfície superior

O ângulo optimizado da ferramenta também resulta num melhor acabamento da superfície. Ao utilizar a parte lateral da ferramenta de corte em vez de apenas a ponta (uma técnica conhecida como fresagem de aparas), podemos criar superfícies lisas e acabadas numa única passagem. Isto pode, muitas vezes, eliminar a necessidade de operações de acabamento secundárias, como a retificação ou o polimento manual, que são trabalhosas e acrescentam custos significativos. Esta capacidade é especialmente valiosa para peças com superfícies curvas complexas, tais como lâminas de turbinas ou implantes médicos, onde a obtenção de um acabamento de alta qualidade é fundamental.

Essencialmente, a maquinação CNC de 5 eixos aumenta a rentabilidade ao minimizar as configurações, o que reduz diretamente as despesas de mão de obra e de fixação. Reduz ainda mais os custos ao permitir percursos de ferramenta optimizados para uma remoção de material mais rápida, uma vida útil mais longa da ferramenta e acabamentos de superfície superiores que reduzem as operações secundárias.

Geometrias de peças complexas: Libertar a liberdade de conceção.

Os seus projectos mais inovadores já foram arquivados por serem considerados "não fabricáveis"? Está farto de comprometer a sua visão para se enquadrar nas restrições dos métodos de maquinagem tradicionais?

A maquinagem CNC de cinco eixos elimina estas limitações. Ao permitir que a ferramenta de corte se aproxime de uma peça de trabalho a partir de vários ângulos numa única configuração, torna caraterísticas complexas como cortes inferiores, orifícios angulares e superfícies curvas intrincadas não só possíveis, mas também práticas de produzir com uma precisão excecional.

A maquinação tradicional de 3 eixos funciona num plano XYZ simples, que é eficaz para peças básicas, mas fica aquém quando confrontado com uma complexidade genuína. É aqui que as capacidades avançadas da maquinação CNC de 5 eixos brilham verdadeiramente, transformando os desafios de conceção em triunfos de fabrico. Em projectos anteriores na PTSMAKE, orientámos muitos clientes através desta transição, permitindo-lhes realizar desenhos que antes pensavam ser impossíveis.

Dominar os cortes inferiores e as cavidades profundas

Os cortes inferiores são caraterísticas que não podem ser maquinadas a partir de uma única abordagem de cima para baixo. Com uma máquina de 3 eixos, a sua criação requer frequentemente a inversão da peça e a execução de várias operações, o que introduz o risco de desalinhamento e aumenta o tempo de produção. Uma máquina de 5 eixos resolve este problema de forma elegante, inclinando a peça de trabalho ou a cabeça da ferramenta, permitindo que a fresa chegue por baixo de saliências e a cavidades profundas e angulares sem uma nova configuração. Esta abordagem de configuração única, uma das principais vantagens da maquinagem CNC de 5 eixos, é crucial para manter tolerâncias apertadas em caraterísticas que são relativas umas às outras.

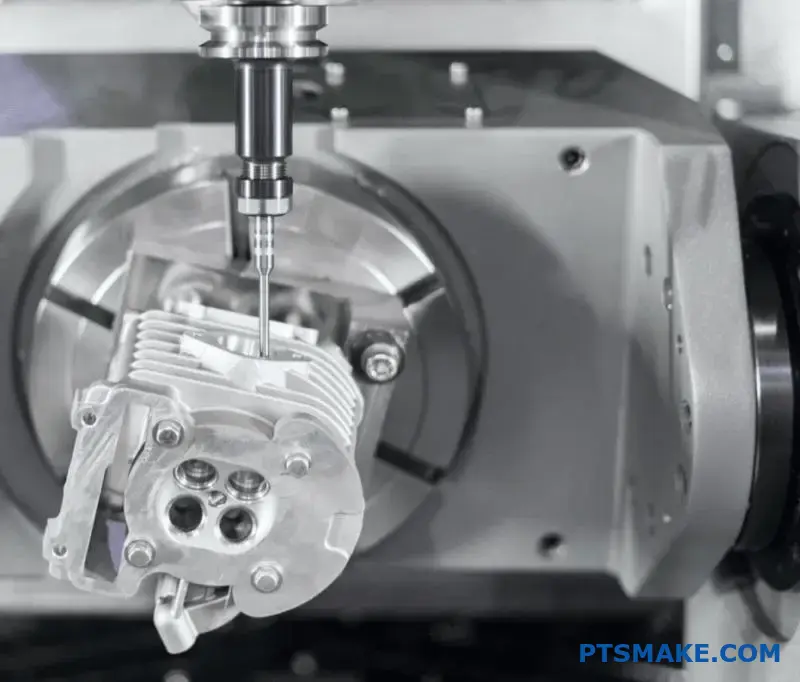

Precisão em furos e passagens angulares

Fazer furos que não sejam perpendiculares às faces principais da peça é outro obstáculo comum. Os métodos tradicionais podem envolver a criação de acessórios personalizados para manter a peça no ângulo correto - um processo dispendioso e moroso.

Eis uma comparação baseada na nossa experiência de projeto:

| Caraterística | Maquinação de 3 eixos | Maquinação CNC de 5 eixos |

|---|---|---|

| Configuração | Requer equipamentos personalizados ou várias configurações | Configuração única |

| Exatidão | Propensão para erros cumulativos | Elevada precisão e repetibilidade |

| Tempo de ciclo | Mais tempo devido à intervenção manual | Significativamente mais rápido |

| Custo | Custos mais elevados de ferramentas e mão de obra | Menor custo global para peças complexas |

Com a tecnologia de 5 eixos, a máquina orienta simplesmente a peça ou a ferramenta para o ângulo exato necessário e efectua o furo. Não se trata apenas de eficiência; trata-se de alcançar um nível de precisão que é difícil de reproduzir com uma refixação constante. Este processo, conhecido como Maquinação simultânea de 5 eixos5é fundamental para componentes com passagens internas complexas de fluidos ou gases, como os que se encontram nos dispositivos aeroespaciais e médicos.

A liberdade concedida pela tecnologia de 5 eixos vai para além de apenas alcançar pontos difíceis; altera fundamentalmente a forma como os designers podem pensar sobre a forma e a função. Encoraja uma mudança do design para a manufacturabilidade para o fabrico para um desempenho ótimo do design. Esta capacidade tem sido um fator de mudança para os clientes com quem trabalhamos na PTSMAKE, particularmente nos sectores da robótica e automóvel, onde o desempenho e o peso são críticos.

Obtenção de curvas orgânicas e superfícies perfeitas

Criar superfícies suaves e continuamente curvas - frequentemente designadas por formas orgânicas ou biomiméticas - é um desafio significativo para as máquinas de 3 eixos. Estas aproximam as curvas fazendo uma série de pequenos cortes em linha reta, o que pode deixar um acabamento escalonado ou "recortado" que requer um polimento manual extensivo. Em contrapartida, a maquinação de 5 eixos permite que a ferramenta mantenha um ponto de contacto constante e tangencial com a superfície.

A vantagem tangencial

Este engate contínuo da ferramenta resulta num acabamento de superfície superior diretamente da máquina. Permite a criação de componentes que não são apenas esteticamente agradáveis, mas também funcionalmente superiores, tais como:

- Superfícies aerodinâmicas: Lâminas de turbinas, impulsores e painéis de carroçarias de automóveis.

- Formas ergonómicas: Implantes médicos, próteses personalizadas e produtos de consumo de alto desempenho.

O poder da consolidação de peças

Talvez um dos benefícios mais transformadores seja a capacidade de consolidar vários componentes mais simples numa peça única e complexa. Em vez de conceber, fabricar e montar várias peças individuais, um engenheiro pode conceber um componente integrado.

| Aspeto | Montagem de várias peças | Peça consolidada de 5 eixos |

|---|---|---|

| Contagem de peças | Elevado | Peça única |

| Montagem | Necessário, acrescentando tempo e mão de obra | Nenhum |

| Força | Mais fraco devido a juntas e fixadores | Estrutura monolítica, inerentemente mais forte |

| Peso | Mais pesado | Mais leve |

| Pontos de falha | Múltiplos (soldaduras, parafusos, costuras) | Mínimo |

Esta estratégia reduz o tempo de montagem, elimina potenciais pontos de falha nas juntas ou soldaduras e, frequentemente, resulta num produto final mais leve, mais forte e mais fiável. É uma abordagem poderosa que utilizámos para ajudar os clientes a otimizar as suas cadeias de fornecimento e a melhorar a integridade do produto.

Essencialmente, a maquinagem CNC de 5 eixos liberta os designers das restrições dos ângulos rectos e dos planos simples. Permite a criação de peças complexas com cortes inferiores, caraterísticas angulares e superfícies orgânicas fluidas, possibilitando a verdadeira inovação através do fabrico de geometrias complexas diretamente a partir do seu ficheiro de design.

Seleção de fornecedores: O que procurar num parceiro CNC de 5 eixos?

Já alguma vez foi queimado por um fornecedor que prometeu o mundo mas deu dores de cabeça? Escolher um parceiro com base apenas num preço baixo pode levar rapidamente a atrasos no projeto, pesadelos de comunicação e peças que não cumprem as especificações.

Ao selecionar um parceiro CNC de 5 eixos, deve avaliar quatro áreas-chave: a capacidade e a tecnologia da máquina, os sistemas de gestão da qualidade, a eficiência da comunicação e a experiência com as normas internacionais. Um parceiro forte destaca-se em todas as quatro áreas, garantindo fiabilidade desde o protótipo até à produção.

A escolha de um parceiro de maquinagem CNC de 5 eixos vai muito além da simples confirmação de que possui uma máquina de 5 eixos. O verdadeiro valor reside na sua profundidade técnica, no estado do seu equipamento e na competência das pessoas que o operam. Uma máquina barata nas mãos erradas produz sucata cara.

Avaliação das capacidades técnicas essenciais

O primeiro passo é olhar para o hardware em si. As suas máquinas são de marcas conceituadas como a DMG Mori, Haas ou Mazak? Na nossa experiência no PTSMAKE, descobrimos que as máquinas de alta qualidade proporcionam maior precisão e fiabilidade. Pergunte sobre o plano de manutenção; uma máquina bem mantida tem menos probabilidades de sofrer paragens inesperadas que podem atrasar o seu projeto. Um fornecedor que possa mostrar orgulhosamente os seus registos de manutenção é um fornecedor que leva a precisão a sério.

Avaliação da programação e das competências do pessoal

Uma máquina potente é inútil sem um programador competente. A complexidade da maquinagem de 5 eixos requer um software CAM sofisticado e operadores capazes de otimizar os percursos das ferramentas para reduzir os tempos de ciclo e melhorar o acabamento das superfícies. Deve informar-se sobre a experiência da sua equipa com peças semelhantes às suas em termos de complexidade e material. Verificamos frequentemente que a verificação de geometrias complexas requer competências de inspeção avançadas, incluindo Programação da CMM6para garantir que todas as caraterísticas correspondem perfeitamente ao modelo CAD.

Conhecimento de materiais e ferramentas

A experiência de um fornecedor com diferentes materiais é crucial. Cada metal ou plástico comporta-se de forma diferente durante a maquinagem, e as ferramentas e a estratégia de corte corretas podem fazer toda a diferença.

| Material | Desafio chave da maquinação | Abordagem recomendada |

|---|---|---|

| Alumínio 6061 | A textura gomosa pode levar à acumulação de ferramentas. | Utilizar maquinagem de alta velocidade (HSM) com ferramentas de carboneto afiadas e revestidas. |

| Aço inoxidável 316 | O trabalho endurece rapidamente, provocando o desgaste da ferramenta. | Utilizar velocidades de corte mais baixas, taxas de avanço elevadas e um fluxo constante de líquido de refrigeração. |

| Titânio (Ti-6Al-4V) | A fraca condutividade térmica leva a um elevado aquecimento na ponta da ferramenta. | Utilizar líquido de refrigeração de alta pressão e geometrias de ferramentas específicas para gerir o calor. |

Para além das máquinas e dos programadores, os processos operacionais de um fornecedor são o que separa os grandes parceiros dos meramente adequados. Sistemas de qualidade robustos e uma comunicação clara e eficiente são a base de uma relação de fabrico bem sucedida, especialmente quando se trata de projectos complexos de maquinagem CNC de 5 eixos. Se um fornecedor não conseguir fazer isto corretamente, nem mesmo a melhor tecnologia evitará problemas.

Desconstrução do sistema de gestão da qualidade

Não se limite a perguntar se têm uma certificação ISO 9001; pergunte como a implementam no chão de fábrica. Como é o seu processo de inspeção? Um parceiro de confiança deve ter um protocolo de inspeção em várias fases, incluindo a inspeção do primeiro artigo (FAI) para peças novas, verificações durante o processo para detetar desvios precocemente e um relatório de inspeção final que é enviado com as suas peças. Na PTSMAKE, fornecemos relatórios detalhados com dados dimensionais importantes, dando aos nossos clientes total confiança de que as suas especificações foram cumpridas.

Comunicação e gestão de projectos

Uma comunicação eficaz pode ser a chave do sucesso ou do fracasso de um projeto. Existe um gestor de projeto dedicado ou um ponto de contacto único para a sua conta? Com que rapidez respondem a questões técnicas ou pedidos de atualização? Uma comunicação clara e proactiva evita mal-entendidos e mantém o projeto no bom caminho. Respostas vagas ou respostas lentas são frequentemente sinais de alerta precoce de desorganização interna. Um bom parceiro também deve fornecer feedback de Design for Manufacturability (DFM), oferecendo sugestões para melhorar o design da sua peça para uma melhor eficiência e um custo mais baixo.

Sinais de alerta na comunicação com os fornecedores

| Sinal vermelho de comunicação | Impacto potencial no seu projeto |

|---|---|

| Respostas vagas ou incoerentes | O fornecedor pode não compreender plenamente as suas necessidades. |

| Tempos de resposta lentos (>24h) | Atrasos na tomada de decisões e na resolução de problemas. |

| Ausência de um ponto de contacto específico | Confusão, falta de pormenores e falta de responsabilidade. |

| Resistência ao feedback DFM | Oportunidades perdidas de redução de custos e de melhoria da qualidade das peças. |

Para selecionar o parceiro CNC de 5 eixos certo, é necessário olhar para além da cotação. É essencial uma avaliação exaustiva da sua tecnologia de máquinas, sistemas de qualidade, práticas de comunicação e experiência com normas globais. Esta diligência garante que encontra um parceiro fiável e empenhado em fornecer precisão e valor.

Superar os desafios comuns na maquinagem CNC de 5 eixos?

Já alguma vez sentiu que os percursos de ferramenta complexos de 5 eixos são uma batalha constante contra os erros? Ou que está apenas a um movimento errado de uma colisão dispendiosa com a máquina ou de uma peça em mau estado?

A chave para ultrapassar os desafios comuns da maquinação CNC de 5 eixos reside numa estratégia combinada: utilização de software CAM avançado com simulação rigorosa, estabelecimento de controlos de processo robustos e capacitação de operadores altamente qualificados que compreendam as complexidades da máquina.

Dominar a maquinagem de 5 eixos é menos uma questão de evitar desafios e mais uma questão de ter os sistemas certos para os vencer. A maior complexidade em comparação com o trabalho em 3 eixos introduz mais variáveis, mas estas podem ser geridas eficazmente com uma abordagem moderna que combina tecnologia e conhecimentos humanos.

Domar a complexidade da programação

O obstáculo inicial para muitos é a programação. Ao contrário das configurações mais simples, os percursos de ferramentas de 5 eixos envolvem movimentos rotativos e lineares simultâneos, aumentando drasticamente o risco de colisões entre a ferramenta, o suporte, a peça de trabalho, a fixação e os componentes da máquina. É aqui que o software CAM (fabrico assistido por computador) avançado se torna indispensável. Os sistemas modernos oferecem estratégias sofisticadas de trajectórias de ferramentas concebidas especificamente para operações de 5 eixos, como a fresagem de aparas e o contorno multieixos. Mais importante ainda, eles fornecem ambientes de simulação integrados. Antes de qualquer código chegar à máquina, podemos efetuar uma simulação digital completa. Não se trata apenas de um simples desenho de linhas; é uma representação virtual de todo o processo de maquinagem, verificando a existência de goivas, colisões e movimentos ineficientes. Modela as caraterísticas únicas da máquina cinemática7garantindo que a simulação reflecte com exatidão a realidade.

O poder da verificação de código G

Um ponto comum de falha pode ocorrer durante o pós-processamento, onde o percurso da ferramenta CAM é traduzido para o código G específico que a sua máquina compreende. Um pós-processador mal configurado pode introduzir erros subtis que a simulação CAM pode não detetar. Para mitigar isto, contamos com um passo final: Verificação do código G. Este processo simula o código G real e não apenas os dados CAM, proporcionando a derradeira verificação pré-voo antes de premir "iniciar ciclo".

| Método de verificação | Foco principal | Benefício chave |

|---|---|---|

| Simulação do percurso da ferramenta CAM | Trajetória do cortador em relação ao modelo da peça | Detecta a fraude e os erros básicos de programação. |

| Simulação de máquinas | Movimento completo da máquina (ferramenta, suporte, dispositivos de fixação) | Evita colisões dispendiosas com componentes da máquina. |

| Verificação do código G | O código final, legível por máquina | Confirma a precisão do pós-processador e detecta erros ocultos. |

Este processo de verificação em várias camadas é a pedra angular da maquinação CNC de 5 eixos fiável, transformando potenciais desastres em sucessos previsíveis.

Embora a tecnologia forneça uma poderosa rede de segurança, não pode substituir a experiência e a intuição de um maquinista qualificado. O software mais sofisticado do mundo não pode levar em conta todas as variáveis do mundo real. Na PTSMAKE, consideramos os nossos operadores como o elemento final e mais crucial do controlo do processo.

O elemento humano insubstituível

Um operador qualificado faz mais do que apenas carregar peças e premir botões. Ele está sintonizado com o feedback da máquina. Conseguem ouvir a subtil mudança de som que indica desgaste da ferramenta ou vibração excessiva. Monitoriza a evacuação das aparas para evitar o re-corte, que pode levar a um mau acabamento da superfície ou à quebra da ferramenta. Têm a autoridade e os conhecimentos necessários para efetuar ajustes em tempo real, tais como a utilização de anulações de avanço para otimizar as condições de corte em tempo real. Este envolvimento ativo é fundamental, especialmente quando se maquinam materiais exóticos ou geometrias complexas pela primeira vez. De acordo com a nossa experiência em projectos anteriores, o investimento na formação contínua dos operadores produz um maior retorno em termos de qualidade e eficiência do que qualquer peça de equipamento.

Criação de processos robustos e repetíveis

Conseguir uma peça perfeita uma vez é bom; conseguir sempre é o objetivo. Isto requer controlos de processo robustos que normalizem todo o fluxo de trabalho.

Configurações padronizadas

Cada trabalho começa com uma folha de preparação documentada. Esta especifica a estratégia exacta de fixação do trabalho, os dados da ferramenta (incluindo os desvios de comprimento e diâmetro) e os ciclos de sondagem para estabelecer sistemas de coordenadas de trabalho precisos. Ao minimizar as variáveis de uma configuração para a seguinte, garantimos que o programa funciona sempre da mesma forma.

Verificação em processo

Para peças com tolerâncias críticas, é frequente programarmos ciclos de sondagem durante o processo. A máquina faz uma pausa no corte, utiliza uma sonda para medir uma caraterística que acabou de maquinar e compara essa medição com o valor nominal. Se for detectado algum desvio, o sistema pode aplicar automaticamente desvios para o corrigir nas caraterísticas subsequentes, assegurando que a peça final está dentro das especificações sem intervenção manual. Esta abordagem proactiva ao controlo de qualidade é fundamental para o sucesso da maquinação CNC de 5 eixos.

Navegar com sucesso na maquinação de 5 eixos depende da união de software CAM avançado e simulação com a experiência insubstituível de operadores qualificados. Esta sinergia, apoiada por controlos de processo robustos para garantir a consistência, é a base para produzir peças complexas e de alta qualidade de forma fiável e eficiente.

Descubra como a otimização deste elemento crucial pode reduzir significativamente o tempo de maquinação e melhorar a qualidade da sua peça final. ↩

Explore a mecânica do movimento da máquina para compreender melhor como a tecnologia de 5 eixos proporciona velocidade e precisão superiores. ↩

Saiba como esta calibração avançada mapeia e corrige todo o volume de trabalho 3D de uma máquina CNC para obter a máxima precisão. ↩

Saiba como este atributo chave da máquina garante a precisão da sua peça em todos os ângulos. ↩

Clique para explorar a forma como os cinco eixos se coordenam para maquinar contornos complexos com uma precisão e um acabamento inigualáveis. ↩

Saiba como a programação avançada da CMM é utilizada para verificar geometrias complexas e garantir que as suas peças cumprem requisitos de tolerância apertados. ↩

Clique para compreender como o modelo cinemático de uma máquina é essencial para uma simulação precisa e para evitar colisões na programação de 5 eixos. ↩