Está a olhar para um projeto complexo de uma peça de alumínio e precisa que seja maquinada de forma rápida e limpa. A escolha errada do alumínio pode transformar o seu projeto num pesadelo de ferramentas partidas, maus acabamentos de superfície e prazos não cumpridos. Todos os maquinistas sabem que a seleção do tipo de alumínio pode ser decisiva para o seu trabalho CNC.

O alumínio 6061-T6 é o alumínio mais fácil de maquinar em CNC devido à sua excelente maquinabilidade, dureza equilibrada e caraterísticas de corte tolerantes que funcionam bem com ferramentas e parâmetros padrão.

Eu maquino peças de alumínio diariamente na PTSMAKE e tenho visto como a escolha correta do material poupa tempo e dinheiro. O 6061-T6 oferece o equilíbrio perfeito para a maioria das aplicações, mas existem outros tipos que vale a pena considerar com base nas suas necessidades específicas. Deixe-me explicar-lhe o que faz com que certas ligas de alumínio sejam mais amigas do CNC do que outras, para que possa escolher a melhor opção para o seu próximo projeto.

Quais são as melhores qualidades de alumínio para maquinagem CNC?

Já alguma vez selecionou um tipo de alumínio para um projeto, apenas para descobrir que este falhou sob tensão ou corroeu inesperadamente? A escolha do material errado pode fazer descarrilar todo o seu calendário de produção.

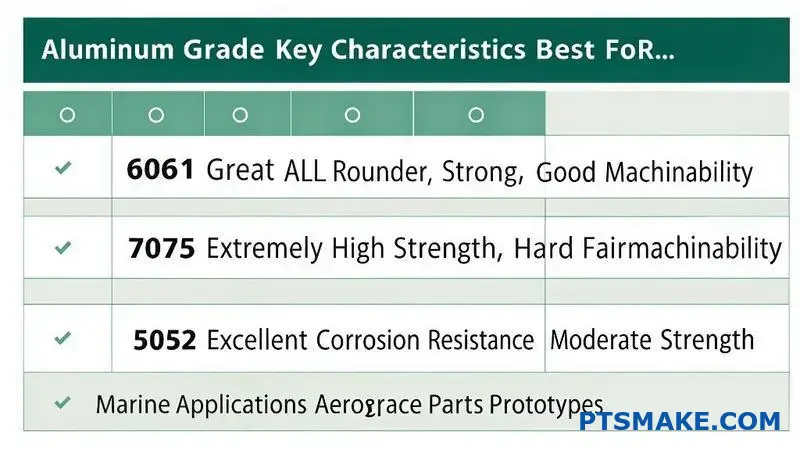

O tipo de alumínio mais popular e versátil para maquinagem CNC geral é o 6061, valorizado pela sua excelente maquinabilidade, boa resistência e resistência à corrosão. Para aplicações de alta tensão que requerem uma resistência superior, o 7075 é a melhor escolha, enquanto o 5052 é ideal para peças de chapa metálica que necessitam de uma excelente resistência à corrosão.

Escolher a "melhor" qualidade não tem a ver com uma única resposta correta; tem a ver com encontrar a solução adequada para a sua aplicação específica. A escolha ideal depende de um equilíbrio de vários factores-chave. Na PTSMAKE, orientamos os nossos clientes nesta decisão, avaliando o desempenho do material em relação às exigências específicas do seu projeto. O processo de usinagem cnc de alumínio é muito influenciado pelas propriedades intrínsecas do material. Compreender estas caraterísticas é o primeiro passo para o sucesso. As caraterísticas de um material tratabilidade térmica1 pode alterar significativamente as suas propriedades mecânicas finais, uma consideração crucial para os componentes estruturais.

Factores-chave para a seleção do grau

Maquinabilidade vs. Resistência

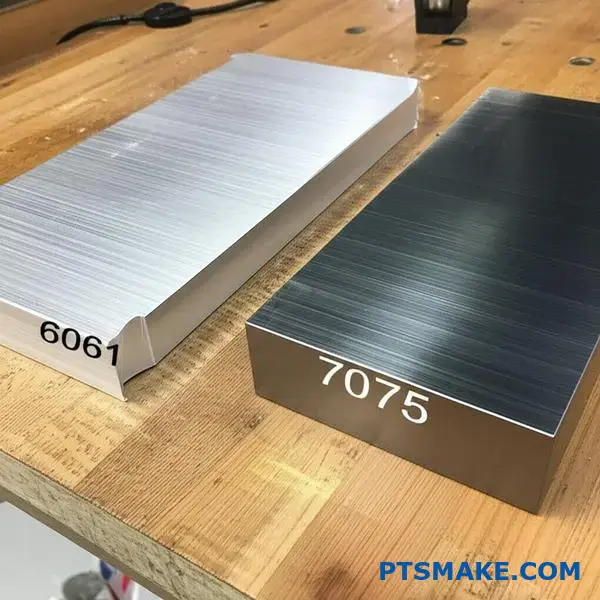

Muitas vezes, há um compromisso. As ligas mais macias são mais fáceis de maquinar, mas oferecem menor resistência. As ligas mais duras, como a 7075, oferecem uma resistência incrível, mas podem ser mais difíceis e dispendiosas de maquinar.

Resistência à corrosão

Para peças expostas à humidade ou a produtos químicos agressivos, as qualidades como 5052 ou 6061 são excelentes opções.

Em projectos anteriores no PTSMAKE, descobrimos que o mapeamento da aplicação diretamente para o tipo de material simplifica o processo de seleção. Um erro comum é a sobre-engenharia, escolhendo uma liga cara e de alta resistência quando um tipo mais económico teria funcionado perfeitamente. Ao começar com a utilização final em mente, pode evitar custos desnecessários e complexidades de fabrico.

Aplicações comuns e graus recomendados

Segue-se uma descrição simples que utilizamos frequentemente para ajudar os nossos clientes a fazer uma seleção inicial:

| Tipo de aplicação | Grau recomendado | Benefício chave |

|---|---|---|

| Uso geral, Protótipos | 6061-T6 | O melhor equilíbrio geral |

| Aeroespacial, peças de alta tensão | 7075-T6 | Resistência mais elevada |

| Marinha, exposição a produtos químicos | 5052-H32 | Resistência superior à corrosão |

| Componentes para automóveis | 6061-T6 / 6082-T6 | Boa resistência e soldabilidade |

Esta tabela serve como um ótimo ponto de partida para qualquer discussão sobre os serviços de maquinação cnc de alumínio.

A seleção do melhor tipo de alumínio para maquinagem CNC envolve o equilíbrio entre a maquinabilidade, a força e a resistência à corrosão e as necessidades da sua aplicação. Embora o 6061 seja um excelente polivalente e o 7075 se destaque em funções de elevada tensão, a escolha ideal é sempre ditada pela função final e pelo ambiente da peça.

Quão fino pode ser o alumínio CNC?

Já alguma vez concebeu uma peça de alumínio leve e elegante, mas acabou por a ver deformar-se ou rasgar-se na máquina? Ultrapassar os limites da finura sem um guia claro pode ser frustrante e dispendioso.

Como regra geral, é possível obter uma espessura de parede de 0,020 polegadas (0,5 mm) para a maioria dos projectos de maquinação CNC de alumínio. No entanto, com ferramentas especializadas, suporte de trabalho estratégico e parâmetros de corte optimizados, conseguimos maquinar com sucesso paredes tão finas como 0,25 mm (0,010 polegadas) para aplicações específicas.

Principais factores que influenciam a espessura da parede

A espessura máxima que pode atingir não é um número único; é o resultado de vários factores que interagem. As escolhas corretas aqui fazem a diferença entre uma peça bem sucedida e um pedaço de sucata.

Seleção de ligas de alumínio

O tipo de alumínio é a sua primeira consideração. As ligas mais macias, como a 6061, são comuns, mas podem ser "pegajosas", enquanto as ligas mais duras, como a 7075, são mais limpas, permitindo paredes mais finas. A forma inicial do material - quer se trate de um bloco fundido ou de uma folha laminada - também introduz variáveis como propriedades anisotrópicas2 que afectam a estabilidade durante a maquinagem.

Geometria da peça

Uma parede simples e plana é mais fácil de maquinar fina do que uma complexa e curva. O tamanho total da peça também é importante; uma caraterística pequena e fina é mais estável do que uma parede fina grande e sem suporte, que é altamente propensa a vibrações.

| Fator | Impacto na espessura mínima |

|---|---|

| Dureza da liga | As ligas mais duras permitem geralmente paredes mais finas. |

| Complexidade da peça | As geometrias mais simples suportam caraterísticas mais finas. |

| Área não suportada | Áreas maiores sem suporte requerem paredes mais espessas. |

Estratégia de maquinagem e ferramentas

Mesmo com o material e o design perfeitos, a abordagem de maquinação errada causará falhas. O sucesso na maquinação cnc de alumínio, especialmente com paredes finas, reside nos detalhes do próprio processo.

O porta-peças é tudo

Não se pode maquinar o que não se consegue segurar com segurança. Para peças ultra-finas, os tornos normais podem causar distorção. Em projectos anteriores da PTSMAKE, utilizamos frequentemente dispositivos de fixação personalizados, mandris de vácuo ou técnicas de "casca de cebola", em que uma camada fina final é deixada até ao fim para manter a rigidez.

Ferramentas e parâmetros de corte

As fresas de topo afiadas e de alta qualidade não são negociáveis. A utilização de ferramentas com um ângulo de hélice elevado ajuda a afastar as aparas de forma eficiente, reduzindo as forças de corte. Equilibramos cuidadosamente a velocidade do fuso e a taxa de avanço - demasiado agressiva e a peça dobra-se; demasiado lenta e o calor acumula-se, provocando deformações.

| Técnica | Vantagem para paredes finas |

|---|---|

| Fixação personalizada | Proporciona um apoio máximo e evita a distorção da fixação. |

| Ferramentas afiadas e de alta hélice | Reduz a pressão de corte e melhora a evacuação das aparas. |

| Utilização optimizada do líquido de refrigeração | Gere a acumulação de calor para evitar deformações térmicas. |

Conseguir peças de alumínio ultrafinas é um ato de equilíbrio. Embora 0,020" seja um ponto de partida seguro, factores como a escolha da liga e a geometria são críticos. O sucesso depende, em última análise, do controlo preciso do processo, desde o suporte de trabalho especializado até às ferramentas e parâmetros de corte optimizados.

Quais velocidades de corte funcionam melhor para CNC de alumínio?

Já alguma vez ajustou as suas definições vezes sem conta, apenas para obter um mau acabamento da superfície ou uma ferramenta avariada? Encontrar o ponto ideal para o alumínio pode parecer um jogo de adivinhação.

Para a maioria das ligas de alumínio, como a 6061, um bom ponto de partida para a velocidade de corte é entre 800 e 1.500 pés de superfície por minuto (SFM). No entanto, a velocidade ideal depende muito das capacidades específicas da sua máquina, das ferramentas, da liga exacta e da profundidade de corte.

A compreensão dos parâmetros fundamentais é o primeiro passo. Os dois valores mais críticos são a velocidade de corte e a velocidade do fuso (RPM). Embora estejam relacionados, não são a mesma coisa. A velocidade de corte (SFM ou m/min) é a velocidade relativa entre a aresta de corte da ferramenta e a peça de trabalho. Em nossos projetos anteriores na PTSMAKE, descobrimos que acertar isso é fundamental para evitar problemas como Borda construída3 na ferramenta.

Principais factores que influenciam a velocidade

Liga de alumínio

Diferentes ligas têm diferentes classificações de maquinabilidade. Por exemplo, o alumínio 7075 é mais duro do que o 6061 e, normalmente, requer velocidades ligeiramente mais lentas para gerir eficazmente o calor e o desgaste da ferramenta.

| Liga de alumínio | SFM inicial recomendado | Notas |

|---|---|---|

| 6061-T6 | 1000 - 2000 | Muito comum, excelente maquinabilidade. |

| 7075-T6 | 800 - 1500 | Mais duro, mais forte, requer mais controlo. |

| 2024-T3 | 600 - 1200 | Gummy, pode ser um desafio. |

Para além da definição da velocidade principal, é necessário considerar a taxa de avanço e a carga de aparas. A taxa de avanço é a rapidez com que a ferramenta se move através do material, enquanto a carga de aparas é a espessura do material removido por cada aresta de corte (flauta) da ferramenta. Uma maior carga de aparas pode melhorar os tempos de ciclo, mas aumenta as forças de corte. Para um bom maquinagem cnc de alumínioO equilíbrio entre elas é essencial. Uma taxa de avanço lenta com um RPM elevado pode causar fricção em vez de corte, gerando calor excessivo e levando à falha prematura da ferramenta.

Otimização dos parâmetros da ferramenta e do corte

Seleção de ferramentas

A ferramenta correta faz uma enorme diferença. Para o alumínio, as fresas de topo polidas de hélice alta com 2 ou 3 canais são normalmente as melhores, uma vez que ajudam a evacuar as aparas de forma eficiente.

| Contagem de canais da ferramenta | Utilização recomendada | Evacuação de chips |

|---|---|---|

| 2-Flauta | Desbaste, ranhura | Excelente |

| 3-Flauta | Uso geral, acabamento | Bom |

| 4+ Flauta | Apenas acabamento | Razoável (risco de acondicionamento de aparas) |

A velocidade de corte ideal para o alumínio não é um número único. É uma gama equilibrada determinada pela sua liga, ferramentas e configuração da máquina. Comece com os valores SFM recomendados e, em seguida, ajuste a taxa de avanço e a carga de cavacos para obter o melhor acabamento e vida útil da ferramenta.

Quanto custa a maquinagem CNC de alumínio profissional?

Alguma vez teve dificuldade em prever o custo final das suas peças maquinadas? As despesas inesperadas podem fazer descarrilar até os orçamentos mais bem planeados, levando a atrasos frustrantes e a perguntas difíceis no futuro.

O custo final da maquinagem CNC de alumínio profissional não é um número único. É determinado por factores como o grau do material, o tempo de máquina, a complexidade da peça, as tolerâncias e o pós-processamento. Uma peça simples custa muito menos do que uma peça com caraterísticas complexas e especificações rigorosas.

Compreender os principais factores de custo

A base de qualquer orçamento de maquinação CNC de alumínio começa com dois factores principais: a matéria-prima e o tempo de funcionamento de uma máquina CNC. A liga de alumínio específica que escolher tem um impacto direto no preço. Por exemplo, o alumínio 7075 é mais forte, mas mais caro e mais difícil de maquinar do que a liga 6061, mais comum. Esta dificuldade traduz-se em tempos de maquinação mais longos e maior desgaste da ferramenta, aumentando ainda mais o custo. A facilidade de corte de um material, ou maquinabilidade4é uma variável crítica que influencia diretamente a taxa de horas-máquina e a despesa global.

| Caraterística | Alumínio 6061 | Alumínio 7075 |

|---|---|---|

| Custo relativo | Inferior | Superior (~20-40% mais) |

| Maquinabilidade | Excelente | Justo |

| Utilização comum | Objetivo geral | Alta tensão, aeroespacial |

Factores secundários que determinam o preço final

Para além dos elementos básicos, vários outros elementos influenciam significativamente o seu orçamento. A complexidade da peça é um dos principais; geometrias mais intrincadas com curvas complexas e bolsos profundos requerem mais programação, ferramentas especializadas e tempos de execução mais longos. Da mesma forma, as tolerâncias mais apertadas exigem configurações de máquina mais precisas e uma inspeção de qualidade rigorosa, aumentando os custos de mão de obra e de máquina. Nos nossos projectos na PTSMAKE, orientamos frequentemente os clientes sobre como os passos de pós-processamento, como a anodização ou a pintura, podem também acrescentar uma percentagem considerável ao custo final de um projeto de maquinagem CNC de alumínio.

| Nível de tolerância | Impacto nos custos | Abordagem de maquinagem |

|---|---|---|

| Padrão (±0,1mm) | Linha de base | Configuração standard, ciclo mais rápido |

| Apertado (±0,025mm) | +25% a +100% | Velocidades mais lentas, controlos frequentes |

| Muito apertado (<±0,01mm) | +100% a +300% | Ferramentas especializadas, controlo climático |

Para orçamentar eficazmente a maquinagem CNC de alumínio, olhe para além da superfície. O custo final é uma mistura de escolha de material, horas de máquina, complexidade da peça, tolerâncias necessárias e serviços de acabamento. Compreender estes factores-chave é crucial para uma previsão precisa do projeto e para evitar despesas inesperadas.

Quais são as tolerâncias que a maquinagem CNC de alumínio pode atingir?

Já alguma vez especificou uma tolerância apertada para uma peça de alumínio, apenas para se deparar com custos excessivos inesperados ou atrasos na produção? Este problema comum pode perturbar os prazos e orçamentos dos projectos.

A maquinação CNC de alumínio padrão pode normalmente atingir tolerâncias de ±0,005 polegadas (±0,127 mm). Para necessidades de alta precisão, é possível atingir tolerâncias muito mais apertadas, tais como ±0,001 polegadas (±0,025 mm) ou mesmo até ±0,0005 polegadas (±0,013 mm) com maquinaria e processos avançados.

Compreender os factores que influenciam estes resultados é fundamental. A tolerância final não é apenas um número que se escolhe; é o resultado de vários elementos que interagem.

Principais factores que influenciam as tolerâncias

A qualidade e a calibração da própria máquina CNC são fundamentais. Uma máquina de 5 eixos rígida e bem conservada terá sempre um desempenho superior a uma máquina de 3 eixos menos robusta. Para além disso, a liga de alumínio específica é importante. Por exemplo, o 6061-T6 é um cavalo de batalha conhecido pela sua boa maquinabilidade, enquanto uma liga 7075-T6, embora mais forte, pode ser mais difícil de maquinar com tolerâncias extremamente apertadas devido a tensões internas. O suporte de trabalho correto e a utilização de ferramentas de corte afiadas e de alta qualidade também não são negociáveis para a precisão. O conjunto destes elementos forma um sistema em que o elo mais fraco determina o resultado final. Dimensionamento Geométrico e Tolerância5 capacidade.

Liga de Alumínio vs. Tolerância Alcançável

| Liga de alumínio | Temperamento comum | Maquinabilidade | Tolerância padrão típica |

|---|---|---|---|

| 6061 | T6 | Bom | ±0,005" (±0,127 mm) |

| 7075 | T6 | Justo | ±0,005" (±0,127 mm) |

| 2024 | T3 | Bom | ±0,004" (±0,102 mm) |

| 5052 | H32 | Justo | ±0,005" (±0,127 mm) |

Embora seja tecnicamente possível obter tolerâncias muito apertadas, nem sempre é prático ou económico. Cada ponto decimal adicionado a uma especificação de tolerância pode ter um impacto significativo no custo final da peça.

O custo da precisão

A exigência de tolerâncias mais apertadas do que as necessárias para a função é um descuido comum da engenharia que aumenta drasticamente as despesas. Isto deve-se ao facto de que alcançar uma maior precisão na maquinação cnc de alumínio requer velocidades de máquina mais lentas, mudanças de ferramentas mais frequentes, equipamento de inspeção especializado e, muitas vezes, múltiplas operações de acabamento. Nos nossos projectos na PTSMAKE, colaboramos frequentemente com os clientes em revisões de Design for Manufacturability (DFM). Este processo ajuda a identificar as caraterísticas em que as tolerâncias podem ser relaxadas sem afetar a função da peça, levando a poupanças substanciais de custos e tempo. Pergunte sempre se uma tolerância mais apertada acrescenta realmente valor.

Tolerância vs. Custo Relativo

| Nível de tolerância | Aumento relativo dos custos | Processo de maquinação e inspeção |

|---|---|---|

| Padrão (±0,005") | Base de referência (1x) | Velocidades padrão, verificações básicas de CQ |

| Apertado (±0,001") | 2x - 4x | Velocidades mais baixas, inspeção CMM |

| Alta precisão (±0,0005") | 5x - 10x+ | Múltiplas configurações, metrologia avançada |

A maquinagem CNC de alumínio pode fornecer tolerâncias desde um padrão de ±0,005" até uma alta precisão de ±0,0005". Isto é influenciado pela qualidade da máquina e do material. No entanto, as tolerâncias mais apertadas aumentam os custos, o que torna essencial uma revisão do projeto de fabrico para equilibrar a precisão com o orçamento.

Como é que o acabamento e o pós-processamento afectam o seu cronograma de maquinação CNC de alumínio?

Alguma vez uma peça maquinada na perfeição sofreu um atraso de semanas só por causa do acabamento? É frustrante quando os retoques finais se tornam o maior obstáculo, pondo em risco os prazos do seu projeto.

O pós-processamento e o acabamento podem acrescentar de algumas horas a várias semanas ao prazo de entrega total da maquinagem CNC de alumínio. A duração exacta depende muito do tipo de acabamento, da complexidade do processo e do facto de ser feito internamente ou subcontratado.

O percurso de uma peça de alumínio não termina quando a máquina CNC pára. O pós-processamento é uma fase crítica que pode influenciar significativamente a data de entrega final. A escolha do acabamento tem um impacto direto no tempo e no desempenho da peça.

Opções de acabamento comuns

Os acabamentos mecânicos simples, como a rebarbação ou o jato de grânulos, podem acrescentar apenas algumas horas. No entanto, os tratamentos químicos mais complexos são outra história. Por exemplo, um processo padrão como Anodização6 pode acrescentar vários dias ao calendário, tendo em conta o armazenamento, o processamento e a secagem. Os acabamentos mais especializados requerem ainda mais tempo.

| Processo de acabamento | Adição típica de tempo | Considerações fundamentais |

|---|---|---|

| Como maquinado | 0 dias | Opção mais rápida, pode ter marcas de ferramentas visíveis. |

| Jateamento de esferas | 0,5 - 1 dia | Cria uma superfície mate uniforme. |

| Anodização (Tipo II) | 2 - 4 dias | Acrescenta resistência à corrosão e cor. |

| Revestimento em pó | 3 - 5 dias | Proporciona um acabamento duradouro, espesso e decorativo. |

Para além do processo específico, a logística desempenha um papel importante. Na PTSMAKE, tratamos internamente de muitos processos de acabamento, o que simplifica o fluxo de trabalho e reduz os atrasos. Quando um processo tem de ser subcontratado, é necessário ter em conta as perdas de tempo ocultas.

Os atrasos ocultos: Logística e controlo de qualidade

O envio de peças para um fornecedor externo e a sua devolução acrescenta tempo de trânsito. Mais importante ainda, as suas peças entrarão na fila de produção, o que pode significar esperar atrás de outros trabalhos.

Gestão de acabamentos subcontratados

O controlo de qualidade é outro fator. E se um lote voltar do finalizador fora das especificações? As peças podem ter de ser retiradas e processadas de novo, o que implica atrasos significativos. É por isso que um parceiro fiável que gere toda a cadeia de fornecimento, incluindo acabadores qualificados, tem um valor inestimável para qualquer maquinagem cnc de alumínio projeto.

| Atraso potencial | Impacto no tempo | Estratégia de atenuação |

|---|---|---|

| Trânsito de/para o fornecedor | 2 - 5 dias | Utilizar um fornecedor de fonte única com capacidades internas. |

| Tempo de espera do fornecedor | 1 - 10+ Dias | Estabelecer uma parceria com um fabricante que tenha fortes relações com os fornecedores. |

| Retrabalho/Rejeição | 3 - 7 dias | Implementar controlos de qualidade rigorosos à entrada e à saída. |

O acabamento é uma parte crítica, mas frequentemente subestimada, do cronograma de maquinação CNC de alumínio. Ter em conta processos específicos, potenciais atrasos logísticos e passos de controlo de qualidade desde o início é essencial para evitar estrangulamentos inesperados e garantir a entrega atempada das suas peças.

Que acabamentos de superfície estão disponíveis para o alumínio CNC?

Já alguma vez especificou um acabamento para uma peça de alumínio, apenas para descobrir que não satisfazia os seus requisitos de durabilidade ou estéticos? Esta incompatibilidade pode levar a um retrabalho dispendioso e a atrasos no projeto.

Os acabamentos de superfície mais comuns para peças de alumínio CNC são como maquinadas, jato de grânulos, anodização (Tipo II e III), revestimento em pó, pintura e revestimento de conversão de película química. Cada acabamento oferece vantagens únicas em termos de proteção, aspeto e funcionalidade para as suas peças de maquinagem CNC em alumínio.

Ao selecionar um acabamento, é crucial olhar para além da aparência. A função principal da peça determina frequentemente a melhor escolha. Para aplicações que exigem elevada durabilidade e resistência à corrosão, os acabamentos de proteção são essenciais.

Acabamentos de proteção e funcionais

Anodização (Tipo II e Tipo III)

A anodização é um processo eletroquímico que forma uma camada de óxido durável e resistente à corrosão na superfície do alumínio. O tipo II, ou anodização "transparente/cor", é excelente para fins estéticos e oferece uma proteção moderada. O tipo III, conhecido como anodização de revestimento duro, cria uma camada muito mais espessa e densa, proporcionando uma resistência superior ao desgaste e à abrasão. Em projectos anteriores na PTSMAKE, verificámos que a anodização de revestimento duro é essencial para peças em conjuntos mecânicos de elevado desgaste. É um processo crítico, especialmente quando as peças devem resistir a potenciais corrosão galvânica7 quando em contacto com outros metais.

| Caraterística | Anodização (Tipo III) | Película química |

|---|---|---|

| Utilização primária | Resistência ao desgaste | Proteção contra a corrosão |

| Espessura | Mais espessa (25-125 µm) | Muito fino (<1 µm) |

| Condutividade | Isolamento elétrico | Condutor de eletricidade |

| Aparência | Mais escuro, opaco | Transparente a amarelo/dourado |

Para além da proteção, muitas aplicações dão prioridade ao aspeto e ao toque do produto final. Os acabamentos estéticos podem esconder marcas de maquinagem, dar cor e criar uma textura específica, aumentando significativamente o valor percebido da peça.

Acabamentos estéticos e preparatórios

Jateamento de esferas

A decapagem com grânulos de vidro fino a alta pressão cria um acabamento mate ou acetinado uniforme e não direcional. É uma excelente forma de remover pequenas imperfeições da superfície e marcas de ferramentas deixadas pelo processo de maquinagem cnc do alumínio. Utilizamo-lo frequentemente como um pré-tratamento antes da anodização para obter uma superfície de qualidade superior e não reflectora que os nossos clientes adoram.

Revestimento em pó e pintura

Para obter cor e uma camada protetora duradoura, o revestimento a pó e a pintura são as melhores opções. O revestimento a pó envolve a aplicação eletrostática de um pó seco e a sua cura sob calor, criando um acabamento que é normalmente mais resistente do que a tinta líquida convencional.

| Caraterística | Jateamento de esferas | Revestimento em pó | Pintura |

|---|---|---|---|

| Aparência | Textura mate/acetinada | Liso/Texturizado, Cor | Liso, brilhante/mate |

| Função | Oculta marcas de ferramentas | Cor, Durabilidade | Cor, proteção |

| Como pré-tratamento | Sim | Por vezes | Frequentemente |

A escolha do acabamento correto para peças de alumínio CNC envolve o equilíbrio entre as necessidades funcionais, como a resistência ao desgaste, e os objectivos estéticos. As opções vão desde os revestimentos protectores, como a anodização e a película química, até aos acabamentos orientados para a aparência, como a decapagem e a pintura a pó, garantindo uma escolha adequada para qualquer aplicação.

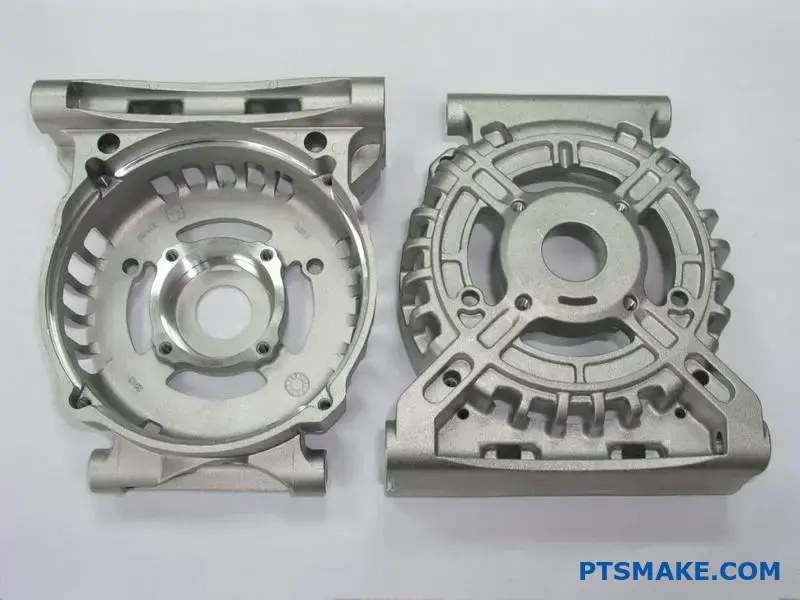

Que indústrias utilizam mais a maquinagem CNC de alumínio?

Já alguma vez se perguntou por que razão tantos componentes de alta tecnologia parecem ser feitos do mesmo metal de primeira qualidade? Não é apenas por uma questão de estética; há uma razão prática por detrás disso.

Os sectores aeroespacial, automóvel e de eletrónica de consumo são os utilizadores mais significativos da maquinação CNC de alumínio. Estas indústrias confiam no alumínio pela sua excecional relação resistência/peso, resistência superior à corrosão e excelente condutividade térmica, tornando-o o material ideal para aplicações de alto desempenho e leves.

Quando falamos dos principais utilizadores, a indústria aeroespacial é impossível de ignorar. Para os aviões, cada grama é importante. O objetivo é reduzir o peso sem comprometer a resistência, o que se traduz diretamente na eficiência do combustível e na capacidade de carga útil. No nosso trabalho na PTSMAKE, maquinamos frequentemente peças para clientes do sector aeroespacial, onde as tolerâncias apertadas não são negociáveis.

O papel das ligas específicas

Diferentes aplicações requerem diferentes ligas de alumínio. A escolha é fundamental para o desempenho. Por exemplo, os componentes estruturais requerem frequentemente ligas de elevada resistência, enquanto as peças expostas aos elementos necessitam de uma maior resistência à corrosão através de processos como anodização8.

Ligas aeroespaciais comuns

| Liga metálica | Caraterísticas principais | Aplicação típica |

|---|---|---|

| 6061-T6 | Boa resistência, capacidade de soldadura e resistência à corrosão | Acessórios para aeronaves, trens de aterragem |

| 7075-T6 | Resistência muito elevada, boa resistência à fadiga | Longarinas das asas, estruturas da fuselagem |

| 2024-T3 | Alta resistência, boa resistência à fadiga | Componentes estruturais, vigas de cisalhamento |

Esta precisão é conseguida através de maquinagem cnc de alumínio.

A indústria automóvel segue de perto a indústria aeroespacial, especialmente com o aumento dos veículos eléctricos (EVs). Veículos mais leves significam maior autonomia e melhor desempenho, o que faz do alumínio uma estrela. Desde os blocos de motor nos automóveis tradicionais até aos invólucros das baterias e componentes do chassis nos VE, o alumínio é essencial. Em projectos anteriores, ajudámos os clientes a reduzir significativamente o peso dos seus componentes através da transição de peças de aço para peças de alumínio.

Impacto no desempenho do veículo

A mudança para o alumínio não é apenas uma questão de peso. As suas propriedades térmicas são vitais para gerir o calor em motores de alto desempenho e sistemas de bateria.

Alumínio vs. Aço no sector automóvel

| Componente | Vantagem do alumínio | Vantagem do aço |

|---|---|---|

| Bloco do motor | Mais leve, melhor dissipação de calor | Menor custo, maior durabilidade |

| Chassis | Melhoria da manobrabilidade e da eficiência do combustível/bateria | Maior rigidez em relação ao custo |

| Painéis da carroçaria | Redução de peso, resistência à corrosão | Menor custo de material e de reparação |

Este equilíbrio de propriedades torna maquinagem cnc de alumínio uma pedra angular do fabrico moderno de automóveis.

A indústria aeroespacial, automóvel e eletrónica lidera a utilização da maquinagem CNC em alumínio. A mistura única de baixo peso, elevada resistência e condutividade térmica do material é essencial para criar os componentes de elevado desempenho que definem estas indústrias, desde estruturas de aeronaves a caixas de baterias de veículos eléctricos.

Descubra como o tratamento térmico pode melhorar a resistência e a durabilidade do alumínio para os seus componentes. ↩

Saiba como a direccionalidade do material afecta a resistência de uma peça e o sucesso da maquinação de componentes de paredes finas. ↩

Compreender o que é o Built-up Edge e como o evitar para obter uma qualidade superior das peças. ↩

Clique para compreender como a classificação de maquinabilidade de uma liga tem um impacto direto no calendário e no custo final do seu projeto. ↩

Saiba como esta linguagem simbólica garante que a intenção do seu projeto é perfeitamente compreendida pelos fabricantes, evitando erros de interpretação dispendiosos. ↩

Saiba mais sobre este processo eletroquímico e como os diferentes tipos podem afetar as propriedades e o calendário da sua peça. ↩

Saiba mais sobre como evitar este processo eletroquímico que pode degradar conjuntos de metais diferentes. ↩

Saiba mais sobre este processo de acabamento crucial que melhora a durabilidade e o aspeto do alumínio. ↩