O que torna um fabricante de extrusão de alumínio de primeira linha

Como é que se distingue um fornecedor médio de um fornecedor verdadeiramente principal fabricante de extrusão de alumínio? É mais do que apenas fazer peças; trata-se de parceria e precisão que elevam todo o seu projeto. Vamos explorar as principais distinções.

Um fabricante de extrusão de alumínio de primeira linha destaca-se através de uma mistura de tecnologia de ponta, seleção superior de materiais, perícia artesanal e serviços completos de ponta a ponta. Fornecem de forma consistente perfis personalizados de alta precisão que cumprem as especificações mais rigorosas.

Encontrar o parceiro certo para a extrusão de alumínio vai para além de um simples orçamento. Trata-se de identificar um fabricante empenhado na excelência em todas as fases.

Tecnologia e precisão

Os fabricantes de topo investem fortemente em prensas de extrusão avançadas, automação e equipamento de controlo de qualidade. Não se trata apenas de velocidade; trata-se de obter resultados consistentes e tolerâncias apertadas, muitas vezes medidas em milésimos de polegada. Em projectos anteriores, vimos como o controlo preciso da temperatura durante a extrusão e o arrefecimento tem um impacto direto na resistência e na precisão dimensional do perfil final. Esta vantagem tecnológica permite a um fabricante de extrusão de alumínio de primeira linha lidar com projectos complexos que outros poderiam evitar.

Especialização em materiais

Tudo começa com o tarugo. Um fornecedor de primeira linha compreende as nuances das diferentes ligas de alumínio (como 6061 vs. 7075) e ajuda a selecionar o grau ideal para as necessidades específicas da sua aplicação - equilibrando força, resistência à corrosão, maquinabilidade e custo. Garantem a rastreabilidade e utilizam apenas matérias-primas de alta qualidade, o que é fundamental para um desempenho consistente das peças.

O elemento humano: Competência e experiência

A tecnologia por si só não é suficiente. Engenheiros experientes e operadores qualificados são cruciais. Eles compreendem os meandros da conceção da matriz[^1], fluxo de materiais e resolução de potenciais problemas antes de têm impacto na produção. Na PTSMAKE, embora o nosso núcleo seja a maquinagem CNC e a moldagem por injeção, valorizamos profundamente esta mistura de tecnologia e experiência humana, sabendo que é vital em todas as disciplinas de fabrico de precisão. Esta experiência traduz-se em melhores soluções e resultados fiáveis para os clientes.

Espectro de serviço abrangente

Um dos principais factores de diferenciação é a gama de serviços oferecidos. Os principais fabricantes não se limitam a extrudir metal. Fornecem apoio desde a consulta e otimização iniciais do design, passando pela extrusão, até às operações secundárias como o corte de precisão, a maquinagem CNC, o acabamento de superfícies (anodização, revestimento em pó) e até a montagem. Esta abordagem integrada simplifica a cadeia de fornecimento para compradores como Matthew Shekels, garantindo o controlo de qualidade ao longo de todo o processo, desde a matéria-prima até à peça acabada. Esta capacidade holística define um verdadeiro parceiro de fabrico.

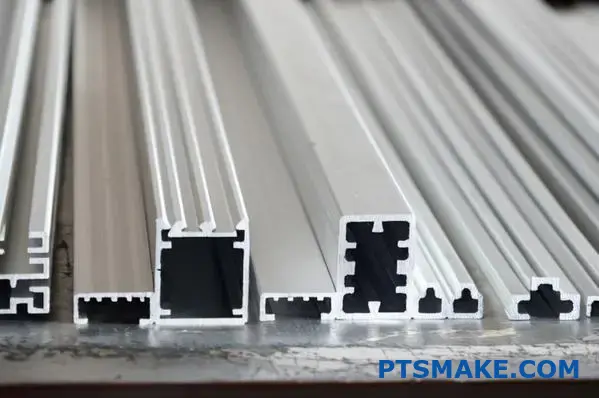

Perfis de extrusão de alumínio personalizados vs. padrão

A escolha do perfil de alumínio correto parece simples, mas tem um grande impacto no sucesso, custo e prazo do seu projeto. Quando é que a disponibilidade imediata funciona melhor e quando é que investir numa forma única é a melhor opção? Vamos lá ver.

As extrusões de alumínio padrão são formas pré-concebidas prontamente disponíveis no inventário de um fabricante, oferecendo rapidez e custos iniciais mais baixos. As extrusões personalizadas são concebidas e produzidas exclusivamente para necessidades de aplicação específicas, proporcionando liberdade de conceção mas exigindo o investimento em novas ferramentas.

A decisão entre uma forma padrão e um perfil personalizado depende frequentemente do equilíbrio de vários factores-chave. Um fabricante de extrusão de alumínio experiente pode ajudar a navegar nesta escolha, mas compreender as principais diferenças permite-lhe tomar decisões informadas no início do processo de conceção.

Quando os perfis standard fazem sentido

Os perfis padrão, como ângulos, canais, tubos e vigas, são os cavalos de batalha de muitas indústrias. As suas principais vantagens são:

- Disponibilidade: Normalmente, são armazenados ou têm prazos de entrega muito curtos porque as matrizes de extrusão já existem.

- Custo-eficácia: Não estão envolvidos quaisquer custos de ferramentas, o que os torna ideais para projectos preocupados com o orçamento ou volumes mais baixos em que o investimento em ferramentas não é justificável.

- Projectos comprovados: Estas formas são amplamente utilizadas e as suas propriedades estruturais são bem conhecidas.

No entanto, confiar apenas em perfis padrão pode significar comprometer o design ideal ou exigir uma maquinação pós-extrusão significativa, que é algo que vemos frequentemente no PTSMAKE ao adaptar peças padrão para aplicações de precisão.

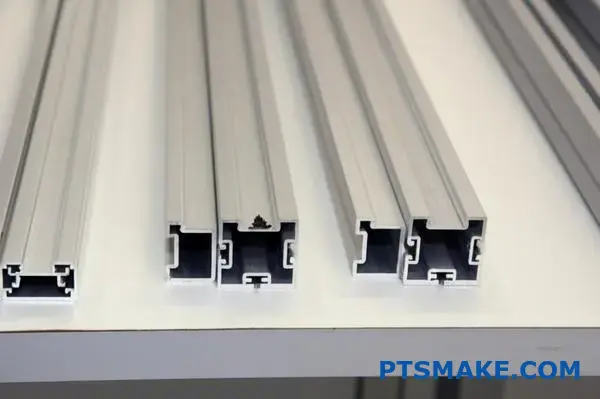

O poder das extrusões personalizadas

É nos perfis personalizados que a inovação ganha verdadeiramente forma. São necessários quando:

- É necessária uma funcionalidade única: O perfil necessita de caraterísticas, ranhuras ou formas específicas para se integrar perfeitamente com outros componentes, reduzindo potencialmente as etapas de montagem.

- A otimização do desempenho é fundamental: A adaptação da forma pode melhorar as relações resistência/peso ou satisfazer requisitos específicos de suporte de carga que as formas padrão não conseguem.

- A estética e a marca são importantes: As formas personalizadas podem contribuir para uma identidade única do produto.

As principais considerações para extrusões personalizadas são o custo inicial da ferramenta (matriz) e o tempo de espera necessário para a criação e teste da matriz. No entanto, para séries de produção significativas, a amortização da matriz pode tornar o custo por peça muito competitivo, por vezes até inferior ao de uma modificação profunda de um perfil padrão.

Fazer a escolha certa: Factores-chave

Eis uma comparação rápida para orientar a sua decisão:

| Caraterística | Perfil padrão | Perfil personalizado |

|---|---|---|

| Conceção | Limitado ao catálogo existente | Adaptado a necessidades específicas |

| Custo das ferramentas | Nenhum | Investimento inicial necessário |

| Prazo de execução | Curto (frequentemente acções) | Mais tempo (criação do molde + produção) |

| Custo unitário | Geralmente inferior para pequenos volumes | Pode ser inferior para volumes elevados |

| Flexibilidade | Inferior; pode necessitar de pós-maquinação | Elevado; integra funcionalidades diretamente |

| Melhor para | Estruturas simples, protótipos, projectos sensíveis aos custos | Desenhos únicos, funções integradas, grande volume |

Em última análise, a melhor escolha depende dos requisitos específicos do seu projeto, do orçamento e do volume. Consultar um fabricante de extrusão de alumínio experiente numa fase inicial pode poupar tempo e recursos significativos. Eles podem avaliar o seu projeto e aconselhar se um perfil padrão, padrão modificado ou totalmente personalizado oferece a melhor proposta de valor.

Serviços de fabrico de especialidades a procurar

O seu perfil de extrusão de alumínio é apenas o ponto de partida. O que eleva verdadeiramente um fornecedor é a sua capacidade de transformar esse perfil num componente pronto para a sua linha de montagem. Está a fazer malabarismos com vários fornecedores para dar os retoques finais?

Um fabricante de extrusão de alumínio de topo oferece serviços de fabrico de valor acrescentado cruciais, como corte de precisão, perfuração, puncionamento, dobragem, soldadura e até montagem. Estas capacidades optimizam o seu processo, garantindo que as peças chegam prontas para integração.

Encontrar um fabricante de extrusão de alumínio que trate de mais do que apenas a extrusão inicial pode simplificar significativamente a sua cadeia de fornecimento e melhorar a qualidade da peça final. Quando uma única fonte assume a responsabilidade por estes passos subsequentes, reduz a complexidade logística, minimiza os danos potenciais do transporte entre fornecedores e, frequentemente, encurta os prazos de entrega. Vamos explorar os principais serviços.

Corte e maquinagem de precisão

As extrusões em bruto são fornecidas em comprimentos longos. O primeiro passo é sempre cortá-las no tamanho pretendido. Mas para além da simples serragem, procure fabricantes com capacidades avançadas.

- Corte CNC: Oferece elevada precisão e repetibilidade para tolerâncias de comprimento.

- Corte em esquadria: Para cortes angulares necessários em montagens de estruturas.

- Perfuração e roscagem: Criação de furos para fixadores ou pontos de montagem.

- Perfuração: Criação eficiente de furos ou ranhuras padrão ou personalizados.

- Maquinação CNC: Para caraterísticas mais complexas, como bolsas, rebaixos ou detalhes finais intrincados que vão além do corte ou perfuração básicos. Isto assegura que as caraterísticas estão perfeitamente alinhadas com o perfil extrudido.

Conformação e moldagem

Por vezes, a extrusão reta necessita de ser moldada.

- Dobragem: Criação de curvas ou ângulos ao longo do comprimento da extrusão. Isto requer ferramentas e conhecimentos específicos para evitar dobrar ou distorcer o perfil. A capacidade de manter o perfil apertado precisão dimensional1 durante a dobragem é crucial.

- Soldadura: Juntar extrusões entre si ou a outros componentes. A experiência em soldadura de alumínio (TIG ou MIG) é vital para obter juntas fortes e limpas sem comprometer as propriedades do material.

Acabamento e montagem

Os retoques finais preparam a peça para a sua utilização final.

- Acabamento de superfícies: Inclui anodização, revestimento em pó, pintura ou polimento para resistência à corrosão e estética. O facto de isto ser feito pela extrusora evita o manuseamento adicional.

- Montagem: Alguns fabricantes oferecem uma montagem ligeira, como a fixação de suportes, fixadores ou outros componentes à extrusão. Isto proporciona um subconjunto mais completo, poupando-lhe tempo.

Eis um breve resumo das vantagens dos serviços de fabrico integrados:

| Serviço | Benefício primário |

|---|---|

| Corte | Fornece os comprimentos exactos necessários para a aplicação. |

| Perfuração | Cria furos precisos para montagem/fixação. |

| Perfuração | Adiciona furos/ranhuras de forma eficiente. |

| Dobragem | Forma perfis para requisitos de design específicos. |

| Soldadura | Junta várias peças numa única estrutura. |

| Acabamento | Melhora o aspeto e a resistência à corrosão. |

| Montagem | Oferece um componente mais completo e pronto a utilizar. |

A parceria com um fabricante de extrusão de alumínio que oferece estes serviços internamente reduz o número de fornecedores que tem de gerir, tal como os desafios de aquisição enfrentados por gestores ocupados. Compreendemos o imenso valor dos serviços integrados para otimizar a produção e garantir uma qualidade consistente, razão pela qual defendemos soluções abrangentes. Isto significa um melhor controlo de qualidade e um caminho mais suave desde a matéria-prima até à peça acabada.

Opções de acabamento que melhoram o desempenho

Já se perguntou porque é que algumas peças de alumínio têm um aspeto impecável durante anos, enquanto outras se desvanecem ou corroem rapidamente? Muitas vezes, o segredo não está apenas na extrusão em si, mas no acabamento final. Este passo é crucial, não o negligencie!

A escolha do acabamento correto para as suas extrusões de alumínio é vital para aumentar a durabilidade, melhorar a resistência à corrosão e obter o aspeto desejado. Os fabricantes de extrusões de alumínio de qualidade oferecem opções essenciais como anodização, revestimento em pó e acabamentos mecânicos para atender a diversas necessidades funcionais e estéticas.

A seleção do acabamento adequado vai além da simples escolha de uma cor. É uma decisão técnica que tem impacto na forma como o seu produto resiste ao ambiente e funciona ao longo do tempo. Como um parceiro na fabricação, nós da PTSMAKE entendemos que o tratamento final da superfície é tão crítico quanto a precisão da própria peça. Vamos explorar algumas das principais opções oferecidas por fornecedores de extrusão de alumínio capazes.

Anodização: O escudo protetor

Anodização2 é um processo eletroquímico que cria uma camada de óxido dura, duradoura e resistente à corrosão na superfície do alumínio. Essencialmente, está a engrossar a camada protetora natural que o alumínio já possui.

Principais benefícios

Este processo aumenta significativamente a resistência ao desgaste, tornando-o ideal para peças expostas a fricção ou a condições adversas. Embora a anodização transparente mantenha o aspeto metálico, é possível obter várias cores através de tingimento, oferecendo flexibilidade estética combinada com uma proteção robusta. Já vimos em projectos anteriores como as peças anodizadas mantêm a sua integridade durante muito mais tempo em aplicações exigentes.

Revestimento em pó: Cor e durabilidade

O revestimento em pó envolve a aplicação eletrostática de um pó seco e a sua cura sob calor. Isto cria um acabamento que é normalmente mais espesso e mais durável do que a tinta líquida convencional.

Versatilidade e resistência

Uma das maiores vantagens é a vasta gama de cores, texturas e níveis de brilho disponíveis. O revestimento em pó oferece uma excelente resistência a lascas, riscos e desbotamento. É a escolha ideal para produtos que necessitam de um forte apelo visual e de uma proteção duradoura contra os elementos. Muitos clientes apreciam também a sua vantagem ambiental, uma vez que normalmente liberta menos compostos orgânicos voláteis (COV) em comparação com as tintas líquidas.

Acabamentos mecânicos: Textura e aspeto

Para além dos revestimentos, os acabamentos mecânicos alteram a própria textura da superfície.

- Escovagem: Cria um padrão de grão direcional distinto.

- Polimento: Obtém-se uma superfície lisa e altamente reflectora (tipo espelho).

- Jateamento: Utiliza abrasivos para uma textura mate e não direcional.

Estes são frequentemente utilizados para fins decorativos, mas também podem preparar a superfície para outros tratamentos.

Comparação de acabamentos comuns

A escolha certa depende das suas necessidades específicas. Eis uma comparação rápida:

| Caraterística | Anodização | Revestimento em pó | Mecânico (por exemplo, escovado) |

|---|---|---|---|

| Durabilidade | Excelente (Dureza) | Muito bom (Resistência) | Variável (Foco estético) |

| Proteção | Excelente Corrosão/Desgaste | Bom Corrosão/Impacto | Proteção mínima |

| Gama de cores | Moderado, aspeto metálico | Muito largo, várias texturas | Alteração da textura da superfície |

| Guia de custos | Médio | Médio | Baixo a médio |

Consultar o seu fabricante de extrusão de alumínio no início da fase de conceção ajuda a garantir que seleciona o acabamento que proporciona o melhor equilíbrio entre desempenho, aspeto e custo para a sua aplicação específica.

Aplicações de extrusão de alumínio específicas da indústria

Pense na moldura elegante de um painel solar, no intrincado dissipador de calor do seu computador portátil ou nas robustas molduras das janelas de um arranha-céus. O que é que têm em comum? Muitas vezes, são extrusões de alumínio meticulosamente concebidas, cada uma delas exclusivamente adequada à sua função.

As extrusões de alumínio são incrivelmente versáteis, constituindo a espinha dorsal de produtos nos sectores automóvel, da construção, da eletrónica e das energias renováveis. Um fabricante de extrusão de alumínio competente adapta perfis, ligas e tolerâncias para satisfazer as exigências de desempenho específicas de cada sector.

A verdadeira magia da extrusão de alumínio reside na sua adaptabilidade. O mesmo processo básico pode produzir perfis optimizados para uma resistência leve num automóvel, gestão térmica em eletrónica ou resistência às intempéries na fachada de um edifício. Vamos explorar como essas adaptações acontecem.

Automóvel e transportes

No mundo automóvel, cada grama conta. As extrusões de alumínio são campeãs da leveza, ajudando os veículos a melhorar a eficiência do combustível e o manuseamento.

- Componentes estruturais: Os quadros, subquadros e sistemas de gestão de colisões utilizam perfis ocos complexos fabricados a partir de ligas de alta resistência (como as séries 6xxx ou 7xxx) para obter uma óptima relação resistência/peso.

- Caixas de bateria: Os veículos eléctricos dependem das extrusões para alojamentos de baterias resistentes, leves e termicamente condutores.

- Guarnições e elementos decorativos: As extrusões proporcionam acabamentos elegantes e resistentes à corrosão para acabamentos interiores e exteriores.

Um fabricante experiente de extrusão de alumínio trabalha em estreita colaboração com os engenheiros do sector automóvel para conceber perfis que cumpram as rigorosas normas de segurança e desempenho.

Construção e arquitetura

A indústria da construção utiliza fortemente as extrusões de alumínio pela sua durabilidade, baixa manutenção e flexibilidade de design.

- Caixilharia de janelas e portas: Os perfis extrudidos (frequentemente em liga de 6063) criam vedações estanques e permitem rupturas térmicas para melhorar a eficiência energética.

- Fachadas e paredes-cortina: Perfis complexos interligados permitem fachadas de vidro deslumbrantes em grandes edifícios, fornecendo suporte estrutural e apelo estético.

- Sistemas estruturais: As treliças, vigas e estruturas de suporte tiram partido da força e da resistência à corrosão do alumínio, especialmente em ambientes difíceis.

A capacidade de extrusão de formas complexas permite aos arquitectos uma imensa liberdade criativa.

Eletrónica e gestão térmica

A miniaturização e a dissipação de calor são os principais desafios da eletrónica. As extrusões de alumínio oferecem excelentes soluções.

- Dissipadores de calor: Os perfis extrudidos com designs complexos de aletas maximizam a área de superfície para uma dissipação eficiente do calor dos processadores e componentes de potência. São selecionadas ligas específicas com elevada condutividade térmica.

- Invólucros e caixas: As extrusões fortes, leves e facilmente maquináveis formam invólucros protectores para dispositivos electrónicos sensíveis. O acabamento tem frequentemente de proporcionar isolamento elétrico ou qualidades estéticas específicas.

- Molduras e suportes: Utilizado em servidores, bastidores e outros conjuntos electrónicos para suporte estrutural. O último têmpera do material3 é crucial para garantir a resistência necessária após qualquer maquinação secundária.

Energias renováveis

As extrusões de alumínio são fundamentais para a revolução da energia verde, particularmente na energia solar.

- Molduras de painéis solares: As estruturas leves mas fortes (normalmente utilizando ligas 6005 ou 6063) protegem os painéis fotovoltaicos e permitem uma montagem fácil. A resistência à corrosão é vital para décadas de exposição no exterior.

- Sistemas de montagem: As calhas e os suportes extrudidos criam estruturas versáteis e duradouras para painéis solares montados no telhado ou no solo. Os perfis personalizados são frequentemente desenvolvidos para requisitos de instalação específicos.

Eis uma breve panorâmica da forma como as caraterísticas da extrusão se alinham com as necessidades da indústria:

| Indústria | Requisito-chave | Séries típicas de ligas | Aplicações comuns |

|---|---|---|---|

| Automóvel | Resistência ao peso, segurança | 6xxx, 7xxx | Molduras, caixas de bateria, guarnições |

| Construção | Durabilidade, resistência às intempéries. | 6063, 6061 | Caixilhos de janelas/portas, fachadas, estruturas |

| Eletrónica | Conduta térmica, precisão | 6063, 6061, 1xxx | Dissipadores de calor, caixas, suportes |

| Energias renováveis | Resistência à corrosão, força | 6005, 6063, 6061 | Molduras para painéis solares, sistemas de montagem |

Trabalhar em vários sectores na PTSMAKE, principalmente na maquinação CNC e na moldagem por injeção, deu-me um profundo conhecimento de como as propriedades dos materiais e as técnicas de fabrico precisas devem estar perfeitamente alinhadas com as exigências da aplicação final. Este princípio é especialmente verdadeiro para as extrusões de alumínio, em que a parceria com um fabricante de extrusões de alumínio experiente garante que o perfil final oferece exatamente o desempenho necessário para o seu contexto industrial específico.

Tempos de espera e considerações sobre a cadeia de fornecimento

A espera por peças pode atrasar todo o seu projeto. Como pode prever com exatidão os prazos de entrega das extrusões de alumínio, especialmente as personalizadas, e manter a sua linha de produção a funcionar sem problemas? Vamos analisar os prazos e a forma de os gerir.

Compreender e gerir os prazos de entrega das extrusões de alumínio implica conhecer os ciclos de produção típicos, factores como a criação de matrizes e o acabamento influenciam os prazos, e implementar uma comunicação e um planeamento eficazes com o seu fabricante de extrusões de alumínio.

Navegar na cadeia de fornecimento de componentes personalizados, como extrusões de alumínio, requer previsão. Atrasos inesperados podem afetar todo o cronograma de produção, afetando os custos e o tempo de colocação no mercado. Com base na nossa experiência na gestão de projectos de fabrico complexos no PTSMAKE, o planeamento proactivo e a comunicação clara são fundamentais.

Compreensão dos prazos de entrega típicos

Os prazos de entrega das extrusões de alumínio variam significativamente em função de vários factores. É crucial distinguir entre perfis padrão e personalizados:

- Perfis padrão: Estes têm frequentemente os prazos de entrega mais curtos, potencialmente apenas 1-2 semanas ou mesmo disponíveis em stock, uma vez que as matrizes de extrusão já existem e são frequentemente utilizadas.

- Perfis personalizados: Estes requerem que uma nova matriz de extrusão seja concebida, fabricada, testada e aprovada. Só esta fase inicial de fabrico de ferramentas pode demorar várias semanas (normalmente 3-6 semanas, mas por vezes mais tempo para desenhos muito complexos). Depois de a matriz estar pronta, a extrusão propriamente dita e qualquer acabamento ou fabrico subsequente aumentam o tempo. Uma estimativa razoável para um novo A extrusão personalizada pode variar entre 6 e 12 semanas, consoante a complexidade e o acabamento.

Factores que influenciam os planos de produção

Vários elementos podem afetar a rapidez com que recebe as suas peças:

Complexidade e criação de matrizes

Tal como referido, a criação de uma nova matriz é frequentemente o passo mais longo nas encomendas personalizadas. Os desenhos de perfis intrincados requerem um fabrico e testes mais complexos e, consequentemente, mais demorados. As matrizes existentes podem também necessitar de manutenção ou reparação, o que pode provocar atrasos.

Disponibilidade do material

Embora o alumínio seja comum, ligas específicas ou tamanhos de lingotes podem ter tempos de aquisição mais longos, especialmente durante períodos de alta demanda ou interrupção da cadeia de suprimentos. É vital confirmar a disponibilidade do material com antecedência.

Horários e capacidade da imprensa

A carga de trabalho de um fabricante de extrusão de alumínio tem um impacto direto nos prazos de entrega. As suas prensas de extrusão funcionam com base em horários e a sua encomenda tem de se enquadrar. Uma procura elevada pode levar a filas de espera mais longas. Alguns fabricantes podem oferecer aceleração4 mas, normalmente, isto tem um custo acrescido.

Operações secundárias

As extrusões simples cortadas à medida serão mais rápidas do que as que requerem uma maquinagem CNC extensiva, várias etapas de acabamento (como a anodização e pintura), ou montagem. Cada etapa adicional acrescenta tempo para o processamento, manuseamento e controlos de qualidade.

Quantidade da encomenda

Apesar de ser contra-intuitivo, as séries personalizadas muito pequenas podem, por vezes, ser mais longas relativo Os prazos de entrega são mais curtos, uma vez que o tempo de preparação da matriz e da prensa é significativo em comparação com o curto prazo de produção. As séries maiores beneficiam de economias de escala quando a produção começa, mas naturalmente demoram mais tempo a produzir a quantidade total.

Estratégias para uma gestão eficaz da cadeia de abastecimento

A gestão eficaz dos prazos de entrega exige colaboração e planeamento:

- Envolver-se cedo: Discuta o seu projeto com potenciais fabricantes de extrusão de alumínio o mais cedo possível, mesmo durante a fase de conceção. Eles podem fornecer estimativas de tempo realistas e sugerir modificações no projeto que possam simplificar as ferramentas ou a produção.

- Fornecer especificações claras: Assegurar que todos os desenhos, tolerâncias, requisitos de acabamento e quantidades são claramente definidos à partida para evitar atrasos causados por esclarecimentos ou retrabalho.

- Fator de amortecimento: Inclua tempos de reserva realistas no calendário geral do seu projeto. Não se baseie no melhor cenário absoluto de lead time.

- Manter uma comunicação aberta: Comunique regularmente com o seu fornecedor para obter actualizações sobre o estado da produção. Os bons fabricantes serão pró-activos em alertá-lo para potenciais atrasos. Na PTSMAKE, sabemos que a confiança torna tudo mais simples, e isso começa com uma comunicação honesta.

- Considerar as encomendas globais ou a previsão: Se tiver necessidades contínuas, o fornecimento de previsões ou a colocação de encomendas gerais pode ajudar o fabricante a planear a capacidade e a aquisição de materiais, reduzindo potencialmente os prazos de entrega para lançamentos subsequentes.

Segue-se uma análise simplificada dos potenciais factores que contribuem para o tempo de espera:

| Estágio | Intervalo de tempo típico (estimativa) | Principais factores que influenciam |

|---|---|---|

| Conceção e criação de moldes | 3-6+ semanas (apenas por encomenda) | Complexidade, carga do fabricante |

| Aquisição de materiais | 1-3 semanas | Especificidade da liga, disponibilidade |

| Extrusão e corte | 1-2 semanas | Calendário de imprensa, quantidade |

| Acabamento/Fabrico | 1-4 semanas | Tipo de processo, complexidade |

| Total personalizado (novo) | 6-12+ Semanas | Soma das fases anteriores |

| Perfil padrão | 1-3 semanas | Estoque/matriz existente |

Nota: Estas são estimativas gerais e podem variar muito.

Em última análise, a parceria com um fabricante de extrusão de alumínio fiável que valoriza a transparência e a colaboração é a sua melhor estratégia para navegar nos prazos de entrega e garantir que a sua cadeia de fornecimento funciona de forma eficaz.

Avaliação do controlo de qualidade e da certificação

Imagine receber um grande lote de extrusões de alumínio personalizadas, apenas para descobrir que não cumprem as tolerâncias críticas para a sua montagem. É um contratempo dispendioso. É por isso que compreender a forma como um fabricante aborda a qualidade não é apenas importante, é absolutamente essencial para o sucesso do projeto.

Um fabricante de extrusão de alumínio de renome demonstra o seu empenho através de sistemas de controlo de qualidade robustos, incluindo certificações ISO, verificação dimensional precisa utilizando ferramentas avançadas e testes de materiais minuciosos para garantir que as extrusões cumprem consistentemente as suas especificações exactas.

Quando estabelece uma parceria com um fabricante de extrusão de alumínio, está a confiar-lhe um componente crítico do seu produto. Verificar os seus processos de controlo de qualidade e certificações não é negociável. É a base sobre a qual assenta um fabrico fiável. Vamos analisar o que procurar.

O enquadramento: Sistemas de Gestão da Qualidade (SGQ)

Uma abordagem estruturada da qualidade é frequentemente formalizada através de um Sistema de Gestão da Qualidade.

Certificação ISO 9001

Esta é a norma internacional mais reconhecida para o SGQ. A posse de uma certificação ISO 9001 indica que o fabricante estabeleceu e segue procedimentos documentados para os principais processos, dá ênfase à satisfação do cliente e está empenhado na melhoria contínua. Embora não seja o único indicador, mostra um compromisso sério com a qualidade repetível. Fornece a garantia de que existem processos para detetar erros antes que estes cheguem até si.

Verificação da forma: Verificação dimensional

As extrusões de alumínio requerem frequentemente tolerâncias apertadas para um ajuste e funcionamento corretos. Como é que um fabricante garante que cumpre as suas especificações?

Técnicas de medição

Os principais fabricantes utilizam uma combinação de ferramentas:

- Paquímetros e micrómetros: Para verificações básicas e rápidas das principais dimensões.

- Máquinas de medição por coordenadas (CMMs): Para medições 3D altamente exactas de perfis complexos.

- Comparadores ópticos/escâneres: Verificar as formas complexas dos perfis em relação aos desenhos de projeto.

Uma precisão dimensional consistente evita problemas de montagem a jusante, poupando tempo e dinheiro. Em projectos anteriores, vimos como até pequenos desvios podem parar uma linha de produção.

Confirmação da substância: Ensaio de materiais

A liga de alumínio correta com as propriedades corretas é crucial para o desempenho. A verificação é fundamental.

Garantir as especificações da liga

Os fabricantes devem ter processos para verificar as matérias-primas recebidas e confirmar que o produto final cumpre as propriedades mecânicas exigidas. Os testes comuns incluem:

- Ensaio de dureza: Verifica a resistência do material à indentação, o que indica uma têmpera correta.

- Ensaio de tração: Mede a resistência e a ductilidade.

- Espectrometria5: Esta técnica confirma com precisão a composição elementar da liga de alumínio, garantindo que recebeu o grau exato (por exemplo, 6061 vs 6063) que especificou.

Eis um breve resumo dos controlos mais comuns:

| Tipo de controlo de qualidade | Objetivo | Nível de importância |

|---|---|---|

| Certificação ISO 9001 | Confirma o controlo normalizado do processo | Elevado |

| Controlos dimensionais (CMM) | Verifica geometrias complexas e tolerâncias apertadas | Elevado |

| Teste de composição do material | Garante o grau e as propriedades corretas da liga | Elevado |

| Inspeção visual | Detecta defeitos de superfície, inconsistências de acabamento | Médio |

Na PTSMAKE, os nossos valores fundamentais incluem dizer a verdade e criar confiança; um controlo de qualidade robusto é a forma como vivemos esses valores no fabrico, garantindo que excedemos as especificações. A escolha de um fabricante de extrusão de alumínio com um controlo de qualidade transparente e rigoroso proporciona paz de espírito e garante o desempenho do seu produto final.

Como selecionar o parceiro de fabrico certo

Escolher o fornecedor mais barato pode parecer inteligente no início, mas que custos ocultos podem surgir mais tarde? Escolher o fabricante de extrusão de alumínio certo implica avaliar muito mais do que apenas a etiqueta de preço para garantir o sucesso do seu projeto e evitar potenciais dores de cabeça no futuro.

Para selecionar o fabricante de extrusão de alumínio ideal, é necessário avaliar os conhecimentos técnicos, a capacidade de resposta em termos de comunicação, as capacidades de apoio à conceção, os sistemas de qualidade verificados e o seu empenho em ser um parceiro fiável a longo prazo para além do orçamento inicial.

Encontrar o parceiro certo não se trata apenas de obter peças feitas; trata-se de construir uma relação que apoie os seus objectivos desde o conceito até à conclusão. O preço é certamente um fator, mas não deve ofuscar as capacidades críticas e a fiabilidade. Vamos olhar para além do resultado final.

Capacidade técnica

O fabricante possui o equipamento e a experiência adequados às suas necessidades específicas? Procure prensas de extrusão modernas, ferramentas de corte de precisão e experiência com as ligas que o seu projeto exige. Conseguem lidar com perfis complexos e manter tolerâncias apertadas de forma consistente? Em projectos anteriores, verificámos que a capacidade de um parceiro para compreender e executar designs complexos poupa muito tempo e evita revisões dispendiosas mais tarde. A sua profundidade técnica é um reflexo direto da qualidade que pode esperar.

Serviço ao cliente e comunicação

Até que ponto o potencial parceiro é reativo e prestável? Respostas rápidas a perguntas, comunicação clara sobre prazos de entrega e resolução proactiva de problemas são cruciais. É necessário um parceiro que actue como uma extensão da sua equipa. Na PTSMAKE, acreditamos firmemente que "a confiança torna tudo mais simples", e isso começa com uma comunicação transparente e consistente. Se um potencial fornecedor é difícil de contactar ou vago durante o processo de cotação, imagine gerir problemas de produção com ele.

Assistência à conceção (DfM)

Um bom fabricante de extrusão de alumínio pode frequentemente fornecer feedback sobre o design para a manufacturabilidade (DfM). Podem sugerir ajustes subtis no perfil que simplificam a extrusão, reduzem os custos de ferramentas ou melhoram a funcionalidade da peça sem comprometer a sua intenção de design. Esta abordagem colaborativa mostra que estão empenhados no sucesso do seu projeto e não apenas no cumprimento de uma encomenda. Compreender potenciais problemas como empilhamento de tolerância6 pode evitar problemas graves de montagem.

Normas de qualidade e verificação

Não se limite a acreditar na palavra deles; verifique o seu compromisso com a qualidade. Têm certificações como a ISO 9001? Quais são os seus processos de inspeção? Pergunte sobre o seu equipamento para verificação dimensional (como CMMs ou scanners ópticos) e procedimentos de teste de materiais. Uma qualidade consistente é vital, especialmente para engenheiros como Matthew Shekels que dependem de componentes precisos.

Fiabilidade a longo prazo

Considere a estabilidade e o historial do fabricante. É financeiramente sólido? Têm testemunhos positivos ou estudos de caso? Um parceiro fiável é aquele com quem pode contar para encomendas repetidas e com o qual pode escalar à medida que as suas necessidades aumentam. Procure uma empresa que valorize as relações a longo prazo em detrimento dos ganhos a curto prazo.

Eis uma lista de controlo de avaliação rápida:

| Fator de avaliação | Questões-chave a colocar | Importância |

|---|---|---|

| Capacidade técnica | Dispõem do equipamento/especialização adequados à minha complexidade/liga? | Elevado |

| Serviço ao cliente | São reactivos, claros e proactivos na comunicação? | Elevado |

| Assistência à conceção (DfM) | Oferecem sugestões para otimizar a conceção para o fabrico? | Médio |

| Sistemas de qualidade | Que certificações (ISO 9001?) e métodos de inspeção são utilizados? | Elevado |

| Fiabilidade | Qual é o seu historial, estabilidade e foco em parcerias de longo prazo? | Elevado |

A escolha do fabricante de extrusão de alumínio correto é uma decisão estratégica. Ao olhar para além do preço e avaliar cuidadosamente estes factores-chave, aumenta significativamente as suas hipóteses de obter um resultado bem sucedido e um processo de produção sem problemas.

Saiba como a manutenção de medições precisas após a moldagem afecta a montagem final e a função. ↩

Clique para entender esse processo eletroquímico e seus benefícios para o alumínio. ↩

Descubra como o tratamento térmico altera a resistência e a trabalhabilidade do alumínio para utilizações específicas. ↩

Saiba mais sobre o processo de aceleração de uma encomenda, que envolve frequentemente custos adicionais ou ajustamentos de calendário. ↩

Saiba como esta técnica identifica com precisão a composição química das ligas de alumínio. ↩

Compreender como as tolerâncias de peças individuais se acumulam numa montagem e têm impacto no ajuste. ↩