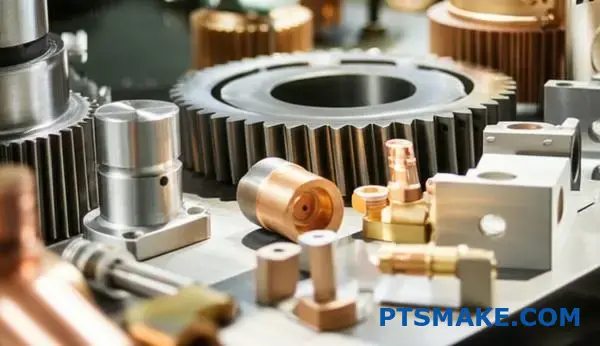

O fabrico de peças de precisão exige tratamentos de superfície impecáveis. No entanto, muitos engenheiros debatem-se com a escolha do processo de revestimento correto que proporcione uma durabilidade excecional e mantenha as tolerâncias críticas. As más decisões de revestimento conduzem a falhas prematuras das peças, retrabalho dispendioso e atrasos na produção que podem fazer descarrilar projectos inteiros.

A cromagem dura é um processo de revestimento eletroquímico que deposita uma fina camada de crómio em superfícies metálicas, proporcionando uma resistência superior ao desgaste, proteção contra a corrosão e restauro dimensional para componentes de precisão em aplicações aeroespaciais, automóveis e industriais.

Depois de trabalhar com processos de cromagem para fabrico de precisão no PTSMAKE, vi como o tratamento de superfície correto transforma componentes normais em peças de elevado desempenho. Este guia revela as técnicas e considerações específicas que separam operações de cromagem bem sucedidas de falhas dispendiosas.

O guia definitivo para aplicações de cromagem dura no fabrico

A cromagem dura é mais do que apenas um acabamento brilhante. É uma solução de engenharia fundamental que aumenta a durabilidade e o desempenho. Vejo frequentemente o seu impacto nas peças que processamos.

Este processo é uma pedra angular do fabrico moderno. A cromagem dura industrial protege os componentes contra o desgaste, a fricção e a corrosão. Isto prolonga significativamente a vida útil das peças críticas da maquinaria. As aplicações do cromo duro são incrivelmente diversas.

Principais aplicações do sector

| Indústria | Partes comuns | Benefício primário |

|---|---|---|

| Aeroespacial | Trem de aterragem, actuadores | Extrema resistência ao desgaste |

| Automóvel | Pistões, cambotas | Fricção reduzida |

| Médico | Ferramentas cirúrgicas | Biocompatibilidade, resistência à corrosão |

| Fabrico | Moldes, matrizes, rolos | Dureza, propriedades de libertação |

Porque é que diferentes sectores dependem do cromo duro

As vantagens específicas de um revestimento de crómio para máquinas são adaptadas às exigências específicas de cada sector. No sector aeroespacial, a fiabilidade absoluta não é negociável. Uma falha de revestimento no trem de aterragem ou nos componentes do atuador não é uma opção. Aqui, o revestimento tem de suportar tensões extremas e flutuações de temperatura.

Para a indústria automóvel, a eficiência é o principal fator. A aplicação de crómio duro em componentes do motor, como pistões e anéis, reduz o atrito. Isto traduz-se diretamente numa maior economia de combustível e numa vida útil mais longa para o motor. Trata-se de um pequeno pormenor que tem um grande impacto no desempenho.

O sector médico dá prioridade à segurança e à pureza acima de tudo. O cromo duro proporciona uma superfície não porosa e altamente resistente à corrosão. Isto assegura que os instrumentos cirúrgicos podem ser esterilizados eficazmente e repetidamente sem degradação. O sucesso de qualquer trabalho de revestimento depende da ligação com o material de base. Um revestimento adequado eletrodeposição1 é crucial para alcançar o desempenho e a longevidade exigidos.

Exigências específicas da aplicação

| Requisito | Aeroespacial e Defesa | Automóvel | Dispositivos médicos |

|---|---|---|---|

| Resistência ao desgaste | Muito elevado | Elevado | Moderado |

| Resistência à corrosão | Elevado | Elevado | Muito elevado |

| Redução do atrito | Moderado | Muito elevado | Baixa |

| Tolerâncias de precisão | Crítico | Importante | Crítico |

O revestimento de crómio duro proporciona melhorias de desempenho essenciais em muitos sectores. Desde a indústria aeroespacial à médica, este revestimento melhora a durabilidade, reduz a fricção e assegura a fiabilidade. A chave é adaptar o processo para satisfazer as exigências específicas de cada aplicação para obter resultados e longevidade óptimos.

A verdade sobre a aderência da cromagem e a compatibilidade com o metal de base

A escolha do metal de base correto é o primeiro passo crítico. A forte adesão na cromagem dura depende inteiramente desta escolha. Nem todos os metais são igualmente adequados para este processo.

Adequação do metal de base

Os aços são geralmente excelentes candidatos. Proporcionam uma base estável para o crómio. O cobre e as suas ligas também se ligam muito bem ao crómio duro.

O alumínio e o titânio são mais difíceis. Requerem camadas intermédias especiais para garantir uma ligação fiável. A compatibilidade do metal para revestimento é fundamental.

| Metal de base | Compatibilidade | Considerações fundamentais |

|---|---|---|

| Aços ao carbono e ligas | Excelente | Necessita de uma limpeza e ativação minuciosas. |

| Aço inoxidável | Bom | É necessário remover primeiro a camada passiva de óxido. |

| Cobre e latão | Excelente | Muitas vezes utilizado como camada inferior para outros metais. |

| Alumínio | Pobres (diretamente) | Necessita de uma camada de zincado e/ou de níquel. |

| Titânio | Pobres (diretamente) | Requer processos de gravação especializados e complexos. |

Um acabamento cromado perfeito começa muito antes de a peça entrar no tanque de revestimento. O segredo para uma adesão imbatível reside numa preparação meticulosa da superfície. Este processo é adaptado a cada metal de base.

É mais do que apenas limpar. Trata-se de criar uma superfície quimicamente ativa que formará uma forte ligação metalúrgica com o cromo.

Preparação de substratos de aço

Para os aços comuns, o processo é simples. Envolve uma limpeza alcalina para remover óleos, seguida de um ataque ácido. Este ataque ácido remove os óxidos e torna a superfície ligeiramente áspera, dando ao crómio uma melhor aderência.

O desafio do aço inoxidável

MARKDOWN_HASH03e8eb698ed784e21be797412adf5becMARKDOWNHASH requer um passo adicional. O aço inoxidável tem uma fina e invisível [camada de passivação](https://en.wikipedia.org/wiki/Passivation(química))2 que impede a corrosão. Esta mesma camada também bloqueia a aderência. É necessário removê-la com um ativador específico, muitas vezes uma batida de níquel de Wood, imediatamente antes do revestimento.

Revestimento em alumínio

O alumínio é ainda mais complicado. Oxida-se instantaneamente ao ar. Para o laminar, aplicamos primeiro um revestimento de zincato. Segue-se uma camada de cobre ou níquel. O cromo duro é então aplicado sobre esta base.

| Metal | Limpeza primária | Ativação de superfície | Requisito da camada inferior |

|---|---|---|---|

| Aço carbono | Desengorduramento | Gravação com ácido | Nenhum (normalmente) |

| Aço inoxidável | Desengorduramento | Níquel de madeira | Necessário (Níquel) |

| Alumínio | Desengorduramento | Processo de zincato | Necessário (Zinco e Ni/Cu) |

Em resumo, conseguir uma forte adesão de cromagem dura é uma ciência. Exige uma seleção cuidadosa do metal de base e um protocolo de preparação da superfície preciso e específico do material. Ignorar estes passos garante maus resultados e a falha da peça.

Cromagem dura para componentes cilíndricos: Segredos para um desempenho a longo prazo

Quando se trata de componentes cilíndricos, a precisão é tudo. Eixos, pistões e rolos são os cavalos de batalha de muitas máquinas. O seu desempenho depende muito da qualidade do seu acabamento superficial.

Galvanização para aplicações específicas

A cromagem dura para veios não é a mesma que para pistões. Cada peça tem exigências operacionais únicas. Compreender estas diferenças é fundamental para alcançar uma fiabilidade a longo prazo. Um revestimento de cromo adequado para peças cilíndricas deve ser feito sob medida.

Eis uma breve descrição das suas principais necessidades.

| Componente | Requisito primário | Desafio comum |

|---|---|---|

| Eixos | Resistência ao desgaste | Manter o equilíbrio |

| Pistões | Baixo atrito | Integridade da vedação |

| Rolos | Dureza e acabamento | Superfície uniforme |

Esta abordagem personalizada evita falhas prematuras. Garante que cada componente funciona de forma óptima no seu sistema.

O verdadeiro desafio na galvanização de peças rotativas está para além da dureza da superfície. Trata-se de manter a integridade geométrica do componente. É aqui que entram em jogo as tolerâncias de diâmetro e a concentricidade. Um desvio de apenas alguns microns pode causar problemas significativos.

Dominar as tolerâncias e a concentração

Para veios rotativos de alta velocidade, qualquer desequilíbrio pode levar a vibrações e a falhas catastróficas. A camada de cromo deve ser perfeitamente uniforme. Um revestimento irregular prejudica o equilíbrio da peça. Este é um pormenor crítico na cromagem de veios.

O desafio do depoimento uniforme

É difícil obter uma camada perfeitamente uniforme. O processo eletroquímico deposita naturalmente mais crómio nas arestas e extremidades. Isto pode comprometer o diâmetro exato necessário para a peça.

Utilizamos técnicas específicas, como conformidade do ânodo3, para controlar a distribuição do revestimento. Isto assegura que a espessura do revestimento é consistente ao longo de todo o comprimento do componente. Trata-se de um passo não negociável para peças de elevado desempenho. Após a galvanização, é frequentemente necessária uma retificação de precisão para obter as tolerâncias finais exactas.

Eis alguns problemas comuns e as nossas soluções.

| Desafio | Solução | Resultado |

|---|---|---|

| Espessura de revestimento irregular | Configuração personalizada do ânodo | Diâmetro consistente |

| Perda de concentração | Racking e rotação de precisão | Peça equilibrada e sem vibrações |

| Tolerâncias fora de especificação | Retificação de precisão pós-revestimento | Cumpre as especificações exactas |

Na PTSMAKE, o nosso controlo de processo assegura que cada revestimento cromado de peças cilíndricas cumpre ou excede as especificações geométricas exigidas para um desempenho ótimo.

A cromagem dura de precisão é essencial para peças cilíndricas. É crucial adaptar o processo a veios, pistões e rolos. O domínio das tolerâncias de diâmetro e da concentricidade garante o desempenho e a fiabilidade a longo prazo destes componentes críticos.

Aumento da durabilidade e da resistência ao desgaste

A principal razão pela qual aplicamos cromagem dura é para aumentar a durabilidade. Este processo acrescenta uma camada exterior incrivelmente dura a um componente acabado.

A aplicação de crómio sobre peças CNC cria uma barreira contra a abrasão e o desgaste. É uma etapa essencial na galvanização pós-acabamento de componentes sujeitos a tensões constantes. Esta camada protetora prolonga significativamente a vida operacional da peça.

Comparação da dureza da superfície

Uma superfície mais dura traduz-se diretamente numa melhor resistência ao desgaste. Esta é uma das principais vantagens da cromagem dura.

| Tipo de componente | Dureza da superfície (HRC) |

|---|---|

| Peça em aço não galvanizado | 30-40 HRC |

| Peça cromada dura | 68-72 HRC |

Este revestimento torna as peças muito mais resistentes. É um acabamento crucial para aplicações de alto desempenho.

A ciência por detrás de uma maior resistência ao desgaste

A dureza excecional do revestimento de crómio duro é apenas uma parte da história. A sua baixa coeficiente de atrito4 é igualmente importante. Esta propriedade significa menos resistência quando as peças deslizam umas contra as outras.

Esta redução da fricção minimiza a produção de calor e a perda de material ao longo do tempo. É um fator crítico para peças móveis como pistões, veios e cilindros hidráulicos. Para estas aplicações, o funcionamento suave é tão vital como a força bruta.

Impacto nos componentes fresados

Quando consideramos o cromo para componentes fresados, concentramo-nos frequentemente em peças com superfícies de contacto dinâmicas. O revestimento assegura que estas superfícies permanecem lisas e dentro da tolerância durante muito mais tempo.

| Benefício | Impacto no desempenho |

|---|---|

| Atrito reduzido | Funcionamento mais suave, menos calor |

| Aumento da dureza | Evita riscos e arranhões |

| Resistência à corrosão | Protege o material de base |

Na PTSMAKE, descobrimos que esta dupla vantagem de dureza e baixa fricção é fundamental. Transforma uma peça maquinada normal num componente de alta resistência. Este processo de revestimento pós-usinagem proporciona melhorias mensuráveis na vida útil e na fiabilidade do produto.

A cromagem dura melhora drasticamente a durabilidade e a resistência ao desgaste das peças CNC. Ao adicionar uma superfície dura e de baixa fricção, este processo de cromagem pós-maquinação prolonga a vida útil dos componentes, reduz a manutenção e melhora o desempenho geral, especialmente para peças sujeitas a movimentos constantes.

Maquinação após cromagem dura: O que é possível e o que não é

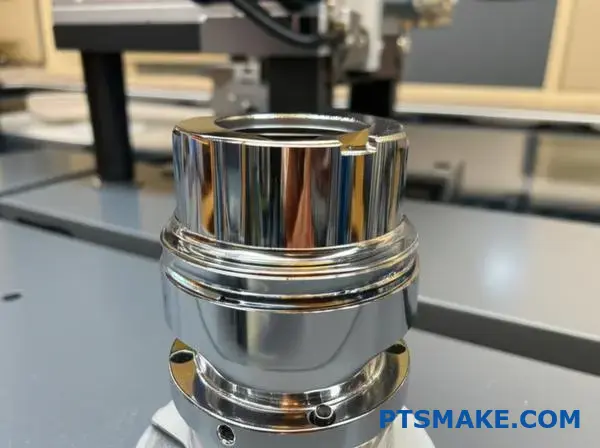

A cromagem dura oferece uma dureza de superfície incrível. Mas muitas vezes não é o passo final para peças de precisão.

A obtenção das tolerâncias mais rigorosas requer um pós-processamento. É aqui que entram em ação as técnicas de acabamento de precisão. Estes métodos aperfeiçoam a superfície e as dimensões.

Métodos de acabamento de precisão

Vejamos as práticas mais comuns. O desbaste, a lapidação e o polimento têm cada um um objetivo distinto. São essenciais para pós-processamento dimensional cromado. A execução correta é a chave para uma peça final perfeita.

| Processo | Objetivo principal | Acabamento da superfície (Ra) |

|---|---|---|

| Retificação | Precisão dimensional | 0,2 - 0,8 µm |

| Lapidação | Extrema planicidade | 0,05 - 0,2 µm |

| Polimento | Brilho espelhado | < 0,05 µm |

Estas técnicas garantem que a peça galvanizada cumpre as especificações exactas.

O verdadeiro desafio em maquinagem depois do cromo é o controlo. A camada de crómio duro é forte mas frágil. Métodos incorrectos podem introduzir tensões, fissuras ou delaminação. Não se trata apenas de remover material; trata-se de o refinar sem danos.

Retificação de peças cromadas

Retificação de peças cromadas é o passo mais comum. O objetivo é corrigir quaisquer inconsistências dimensionais do processo de revestimento. Temos de utilizar a mó correta. As mós de carboneto de silício de ligação vitrificada ou as mós de diamante são as escolhas padrão.

A escolha do abrasivo é fundamental. O seu friabilidade5 determina a forma como se decompõe, expondo novas arestas afiadas. Isto é vital para cortes limpos na superfície dura. Os nossos testes no PTSMAKE mostram que o controlo da velocidade da roda e a utilização de um líquido de refrigeração adequado não são negociáveis. Evita o sobreaquecimento, que é a principal causa de fissuração em cromagem dura.

Lapidação e polimento

A lapidação e o polimento destinam-se a obter acabamentos de superfície superiores. A lapidação utiliza uma pasta abrasiva fina para criar superfícies ultra-planas. O polimento utiliza compostos ainda mais finos para obter um aspeto espelhado.

| Técnica | Desafio-chave | A nossa solução |

|---|---|---|

| Retificação | Geração de calor, fissuração | Parâmetros controlados, líquido de refrigeração adequado |

| Lapidação | Manutenção de um nivelamento uniforme | Placas de lapidação de precisão, lama consistente |

| Polimento | Evitar a contaminação da superfície | Ambiente limpo, discos de polimento específicos |

Cada etapa requer conhecimentos e equipamentos especializados.

A retificação, a lapidação e o polimento pós-revestimento são cruciais para alcançar tolerâncias finais e acabamentos de superfície em peças de cromo duro. O sucesso depende inteiramente da utilização das técnicas, ferramentas e controlos de processo corretos para evitar danificar a camada frágil de crómio.

Cromagem dura e lubrificação: Uma estratégia de gestão da fricção

A cromagem dura oferece mais do que apenas dureza. O seu verdadeiro valor emerge quando associado a uma lubrificação adequada. Esta combinação cria um sistema de gestão de fricção excecional.

A superfície micro-fissurada única do revestimento de crómio duro é fundamental. Estas pequenas fissuras actuam como reservatórios. Retêm os lubrificantes, assegurando uma lubrificação consistente da superfície cromada.

Isto transforma a superfície num verdadeiro revestimento cromado de baixa fricção. Evita a falta de lubrificante sob alta pressão, reduzindo drasticamente o desgaste e prolongando a vida útil dos componentes.

| Estado | Coeficiente de fricção | Taxa de desgaste |

|---|---|---|

| Cromo seco | 0.20 - 0.40 | Moderado |

| Cromo lubrificado | < 0.10 | Muito baixo |

Esta sinergia é vital para aplicações de elevado desempenho.

A interação entre o cromo duro e os lubrificantes é uma área de estudo fascinante. Este campo é uma parte essencial da ciência da tribologia com o cromo. Não se trata apenas de aplicar qualquer óleo; trata-se de um emparelhamento calculado.

O papel da textura da superfície

A estrutura microfissurada não é um defeito. É uma caraterística que potenciamos no PTSMAKE. Esta textura garante que uma camada limite de lubrificante esteja sempre presente, mesmo sob cargas extremas. Isto evita o contacto direto metal-metal, que é a principal causa de desgaste catastrófico.

Esta película de óleo consistente ajuda a manter um estado de lubrificação hidrodinâmica6, em que as superfícies estão totalmente separadas.

Corresponder o lubrificante à aplicação

A escolha do lubrificante correto é fundamental. Factores como a viscosidade, os aditivos e a temperatura de funcionamento desempenham um papel importante. Um óleo de alta viscosidade pode ser perfeito para sistemas lentos e de alta carga. Um fluido de baixa viscosidade funciona melhor para aplicações de alta velocidade.

Trabalhamos frequentemente com os clientes para testar diferentes combinações. Isto garante que o sistema final atinja um desempenho e uma longevidade óptimos. O objetivo é criar um ambiente estável e de baixa fricção, adaptado às exigências mecânicas específicas.

| Propriedade do lubrificante | Impacto no desempenho da superfície do cromo |

|---|---|

| Viscosidade | Afecta a espessura da película e a capacidade de suporte de carga. |

| Aditivos (EP/AW) | Proporcionam proteção química durante a lubrificação de limite. |

| Temp. de funcionamento. | Influencia a viscosidade do lubrificante e a taxa de degradação. |

A sinergia entre a microestrutura do cromo duro e um lubrificante cuidadosamente selecionado é crucial. Esta relação de engenharia transforma um simples revestimento num sistema de alto desempenho para a gestão da fricção e do desgaste, maximizando a vida operacional do componente.

Cromo duro vs. cromo fino e denso: Escolher o processo correto

A escolha do revestimento correto é fundamental. O crómio duro e o crómio fino e denso causam frequentemente confusão. Embora ambos ofereçam proteção, não são permutáveis.

As suas diferenças afectam diretamente o desempenho e a vida útil dos componentes. Compreender esta comparação é fundamental para qualquer engenheiro. Garante que seleciona as melhores soluções de galvanização de precisão para as suas necessidades.

Principais distinções num relance

Vamos analisar as principais diferenças entre estes tipos de cromos.

| Caraterística | Cromo duro padrão | Cromo fino e denso |

|---|---|---|

| Espessura | Mais espessa (25-500 µm) | Mais fino (1-10 µm) |

| Utilização primária | Desgaste intenso, reparação | Alta precisão, redução de fricção |

| Tolerância | Pode alterar as dimensões | Alteração dimensional mínima |

A principal diferença reside no próprio processo de revestimento. A cromagem dura normal cria camadas espessas. Isto é ótimo para a reconstrução de peças gastas ou para aplicações pesadas em que a perda de material é uma preocupação.

O cromo denso fino (TDC), no entanto, é um processo mais controlado. Deposita uma camada menos porosa e mais uniforme. Esta precisão é vital para componentes com tolerâncias muito apertadas. Não se podem permitir alterações dimensionais significativas nestas peças.

Desempenho e impacto estrutural

O processo TDC cria uma superfície com maior nodularidade. Isto resulta num acabamento mais suave e mais consistente logo a partir do tanque. Isto é ideal para reduzir a fricção e evitar a escoriação em peças móveis.

A tensão interna e microfissuração7 também são diferentes. Com base nas colaborações dos nossos clientes, o TDC tem frequentemente um padrão de fissuras mais denso e mais fino. Esta estrutura é excelente para reter lubrificantes, o que melhora o desempenho em contacto de alta pressão. Este é um exemplo claro das diferenças entre as aplicações de cromo denso fino e cromo duro padrão.

Comparação da adequação da aplicação

| Aspeto | Cromo duro padrão | Cromo fino e denso |

|---|---|---|

| Acabamento da superfície | Bom, pode ser rectificado/polido | Excelente, mais suave do que com o revestimento |

| Adesão | Forte | Excecionalmente forte |

| Controlo de aplicações | Menos preciso | Deposição de alta precisão |

| Melhor para | Trabalhos de recuperação, zonas de elevado desgaste | Moldes, ferramentas de precisão, sistemas hidráulicos |

Na PTSMAKE, ajudamos os clientes a analisar seus padrões específicos de desgaste e requisitos de tolerância. Isso garante que o revestimento de cromo duro selecionado forneça a vida útil mais longa e eficaz para seus componentes.

A escolha não tem a ver com o que é "melhor", mas com a adequação ao objetivo. O crómio duro padrão destaca-se em funções de desgaste pesado e de recuperação. O crómio denso fino é a escolha superior para aplicações de alta precisão em que a precisão dimensional e a lubrificação são absolutamente críticas.

Segredos para mascarar caraterísticas de precisão durante a cromagem

A proteção das caraterísticas de precisão durante a cromagem dura não é opcional. É o núcleo de um projeto bem sucedido. Roscas, furos apertados e tolerâncias críticas exigem estratégias de máscara meticulosas.

As fitas simples não funcionam aqui. Um pequeno erro pode levar a que uma peça seja descartada. Isto aumenta os custos e provoca atrasos.

O desafio das áreas de precisão

Estas áreas são as mais difíceis de proteger. Têm frequentemente arestas vivas ou geometrias internas complexas. As técnicas corretas de mascaramento da cromagem são essenciais para o sucesso.

| Tipo de caraterística | Desafio comum de mascaramento | Solução recomendada |

|---|---|---|

| Fios | Acumulação de chapas nas raízes | Tampões ou revestimentos personalizados |

| Furos apertados | Revestimento irregular no interior | Tampões cónicos, blindagens personalizadas |

| Nivelamento crítico | Acumulação de arestas ("dog-boning") | Laca com linhas de corte precisas |

Na PTSMAKE, tratamos o mascaramento como uma etapa crítica de engenharia. Recebe a mesma atenção ao pormenor que o próprio processo de maquinação CNC.

Quando se trata de revestimento de precisão, uma abordagem de tamanho único falha. A proteção de áreas críticas requer um conjunto de ferramentas de métodos especializados. A escolha depende da geometria da peça e dos requisitos específicos do processo de cromagem dura.

Estratégias avançadas de mascaramento

Para as roscas internas, utilizamos frequentemente tampões de silicone moldados por medida. Estes proporcionam uma vedação perfeita. Evitam que qualquer solução do processo se infiltre e comprometa o perfil da rosca. Isto é muito mais fiável do que simplesmente envolver as roscas com fita adesiva.

Furos e diâmetros internos

A proteção de furos apertados é um desafio significativo. Uma ligeira acumulação de revestimento pode tornar uma peça inútil. Neste caso, utilizamos uma combinação de tampões cónicos e vernizes especializados. Isto assegura que o furo permanece intacto. Nalguns casos, uma Blindagem anódica8 é utilizado para desviar a corrente eléctrica da entrada do furo, evitando a acumulação.

Gestão de tolerâncias críticas

Para superfícies planas com tolerâncias apertadas, o maior risco é a acumulação ao longo das arestas. Aplicamos vernizes de alta temperatura e, em seguida, cortamos com precisão a linha de máscara. Isto cria uma aresta nítida e limpa após a galvanização, sem qualquer transbordamento.

| Método de mascaramento | Melhor para... | Vantagem chave |

|---|---|---|

| Tampões personalizados | Roscas, furos | Reutilizável, vedação perfeita |

| Laca de alta temperatura | Superfícies planas, formas complexas | Linhas de máscara nítidas e precisas |

| Fitas especiais | Áreas externas não críticas | Aplicação rápida |

Estas estratégias avançadas de mascaramento são fundamentais para alcançar a precisão que os nossos clientes da PTSMAKE esperam. É uma parte não negociável do nosso processo de qualidade.

O mascaramento eficaz de caraterísticas de precisão, como roscas e furos, é fundamental. Requer materiais especializados e uma aplicação estratégica para proteger a integridade da peça durante o processo de cromagem dura, garantindo que os componentes finais cumprem as especificações exactas.

Técnicas avançadas de galvanização para componentes aeroespaciais de alta precisão

No sector aeroespacial, a galvanização não é apenas um acabamento. É um processo crítico regido por normas rigorosas. Concentramo-nos em revestimentos que cumprem as mais elevadas especificações.

Isto garante que os componentes podem suportar tensões operacionais extremas.

O papel da certificação

A galvanização certificada pela FAA não é negociável para peças críticas para o voo. Esta certificação garante o controlo e a rastreabilidade do processo. É uma questão de segurança e fiabilidade.

Melhorar a resistência à fadiga

A cromagem aeroespacial deve melhorar, e não prejudicar, a vida à fadiga de uma peça. O processo incorreto pode introduzir tensão e conduzir a uma falha prematura.

Um olhar sobre os principais requisitos mostra a diferença.

| Caraterística | Revestimento padrão | Galvanização aeroespacial |

|---|---|---|

| Certificação | Opcional | Obrigatório (por exemplo, FAA) |

| Ensaio de fadiga | Nem sempre necessário | Necessário |

| Controlo de processos | Padrão | Altamente documentado |

| Especificações do material | Geral | Grau aeroespacial rigoroso |

São essenciais técnicas adequadas para o revestimento de precisão de componentes aeronáuticos.

As exigências do fabrico aeroespacial vão muito além de uma superfície brilhante. Cada processo de revestimento tem de ser rigorosamente validado. Esta validação garante que cumpre critérios de desempenho extremos.

Navegando em requisitos de alta especificação

Cumprir especificações como as da Boeing ou da Airbus é complexo. Implica um controlo preciso da espessura, adesão e dureza do revestimento. Na PTSMAKE, orientamos os nossos clientes através destas exigentes especificações. Garantimos que os seus projectos são fabricáveis desde o início.

Esta colaboração antecipada evita mais tarde a realização de redesenhos dispendiosos.

O desafio da fragilização por hidrogénio

Um dos principais riscos da cromagem dura é fragilização por hidrogénio9. Este fenómeno pode fazer com que as peças de aço de alta resistência falhem inesperadamente sob carga. É um assassino silencioso de componentes.

Para o evitar, são necessários tratamentos especializados de pré-revestimento e pós-revestimento. A cozedura dos componentes num forno é um passo crítico. Este passo expulsa o hidrogénio retido.

Descobrimos que um processo cuidadosamente controlado é fundamental.

| Etapa de atenuação | Objetivo | Criticidade |

|---|---|---|

| Bolo para aliviar o stress | Elimina as tensões residuais antes do revestimento. | Elevado |

| Chapeamento controlado | Minimiza a absorção de hidrogénio durante o processo. | Elevado |

| Bake de alívio de fragilização | Remove o hidrogénio absorvido após o revestimento. | Crítico |

Seguir estes procedimentos certificados é a única forma de garantir a integridade estrutural dos componentes aeronáuticos de precisão após o revestimento. Trata-se de uma parte fundamental de um fabrico fiável.

A galvanização aeroespacial é uma ciência de precisão e segurança. Exige uma adesão rigorosa às certificações, uma gestão cuidadosa das propriedades de fadiga e o cumprimento das especificações mais elevadas para garantir a fiabilidade dos componentes em ambientes extremos.

Como a cromagem melhora os componentes de sistemas robóticos e de automação

Na robótica, a precisão é tudo. A fricção indesejada pode causar movimentos bruscos e erros de posicionamento. Isto compromete a fiabilidade de todo o sistema.

Cromagem dura oferece uma solução. Cria uma superfície ultra-suave e de baixa fricção. Isto é essencial para os componentes que requerem um movimento fluido.

O impacto do atrito da superfície

Um melhor acabamento da superfície traduz-se diretamente num melhor desempenho. Utilizando cromo para movimento robótico assegura que os componentes deslizam sem problemas. Isto aumenta a precisão e reduz o desgaste ao longo do tempo.

| Caraterística | Aço não revestido | Aço cromado |

|---|---|---|

| Atrito | Elevado | Muito baixo |

| Desgaste | Rápido | Lento |

| Movimento | Pode ser espasmódico | Sempre suave |

Esta simples atualização torna peças de automatização revestidas muito mais fiável.

O movimento suave é fundamental para braços robóticos e guias lineares. Mesmo as imperfeições microscópicas da superfície podem levar a um desempenho inconsistente. Cromagem dura aborda esta questão no seu cerne, criando uma superfície uniforme e escorregadia.

A Vantagem em Actuadores

Os actuadores são os músculos dos sistemas automatizados. Precisam de se mover sem hesitação ou bloqueio. Revestimento para actuadores com cromo duro é uma prática comum no PTSMAKE. Evita o efeito "stick-slip", em que a fricção estática faz com que um componente se mova bruscamente.

Este processo assegura que a força aplicada resulta num movimento imediato e suave. Reduz significativamente o coeficiente de atrito10, um fator-chave na eficiência mecânica. Os nossos testes internos mostram uma redução drástica da fricção nas peças tratadas.

Vantagens das superfícies de baixo atrito

Uma superfície de menor atrito traz múltiplas vantagens a qualquer sistema automatizado.

| Benefício | Impacto no sistema robótico |

|---|---|

| Redução da utilização de energia | Os motores trabalham menos, poupando energia. |

| Maior precisão | Movimentos previsíveis e repetitivos. |

| Menor produção de calor | Evita o sobreaquecimento em ciclos rápidos. |

| Vida útil mais longa da peça | Desgaste mínimo dos componentes móveis. |

Em última análise, a utilização de cromo para movimento robótico não se trata apenas de suavidade. Trata-se de construir máquinas mais eficientes, fiáveis e duradouras. Este é um princípio fundamental que aplicamos aos componentes que fabricamos.

Em suma, cromagem dura é vital para a precisão robótica. Cria uma superfície lisa e de baixa fricção em componentes-chave como os actuadores. Isto assegura um movimento fiável, preciso e eficiente em qualquer sistema de automação.

Desbloquear a precisão: Parceria com PTSMAKE para soluções superiores de cromo duro

Pronto para levar seu projeto de fabricação para o próximo nível com cromagem dura especializada? Entre em contato com a PTSMAKE agora para obter uma cotação e deixe que nossa experiência em usinagem e revestimento CNC de precisão ofereça durabilidade, confiabilidade e desempenho incomparáveis - independentemente do setor ou da complexidade da peça.

Explorar o processo técnico de criação de uma ligação forte e duradoura. ↩

Saiba mais sobre esta película protetora invisível e o seu impacto no acabamento e na aderência do metal. ↩

Explore como as configurações especializadas de ânodos melhoram a uniformidade do revestimento em peças críticas. ↩

Compreenda como esta propriedade chave reduz o desgaste operacional e aumenta a eficiência mecânica. ↩

Compreender como as propriedades abrasivas influenciam a qualidade da sua peça acabada. ↩

Saiba como a lubrificação por película de fluido separa as superfícies para minimizar a fricção e o desgaste em sistemas mecânicos de carga elevada. ↩

Saiba como estes padrões de fendas minúsculas podem afetar grandemente a lubrificação e a vida útil dos componentes. ↩

Compreender como esta técnica controla a corrente para evitar a acumulação de arestas e garantir a uniformidade do revestimento. ↩

Compreenda este modo de falha crítico e veja os passos certificados pós-revestimento necessários para o evitar. ↩

Compreenda como esta métrica chave quantifica o atrito da superfície e tem impacto no projeto de engenharia. ↩