Já reparou como alguns produtos de alumínio desenvolvem uma cor bronze irregular e manchada com o tempo, arruinando completamente a sua aparência profissional? Especificações e execução inadequadas da anodização bronze podem transformar o seu produto premium numa monstruosidade, custando milhares em retrabalho e prejudicando a reputação da sua marca.

O alumínio anodizado bronze obtém a sua cor distinta através de um processo eletrolítico de duas etapas, no qual sais metálicos, como o sulfato de estanho, são depositados nos poros anódicos, criando acabamentos duráveis com maior resistência à corrosão e coloração consistente quando especificados corretamente.

Trabalho com anodização de bronze na PTSMAKE há mais de 15 anos, ajudando os clientes a evitar erros dispendiosos e a obter acabamentos perfeitos. Este guia abrange tudo, desde a química das cores até à análise de falhas, fornecendo-lhe o conhecimento necessário para especificar e gerir com sucesso projetos de anodização de bronze.

Como é que a cor ‘bronze’ é criada quimicamente durante a anodização?

Já se perguntou sobre aquele acabamento bronze rico e durável nas peças de alumínio? Não é tinta. É um processo químico sofisticado.

A magia da coloração em duas etapas

Criamos esta bela cor utilizando um método de coloração eletrolítica em duas etapas. Isso garante um acabamento consistente e duradouro.

O processo começa com a criação de uma camada porosa. Em seguida, deposita sais metálicos nesses poros para criar a cor. O resultado é uma superfície de alumínio anodizado bronze muito durável.

| Fator | Efeito na cor |

|---|---|

| Tempo de deposição | Quanto mais tempo, mais escura fica a tonalidade |

| Tensão | Uma tensão mais elevada escurece a tonalidade |

Uma análise mais aprofundada da coloração eletrolítica

A verdadeira arte está na segunda etapa. Depois de criar uma camada anódica transparente, colocamos a peça de alumínio numa solução ácida. Este banho é preenchido com sais metálicos, geralmente sulfato de estanho.

Em seguida, aplicamos uma corrente alternada (CA) à peça. Esta etapa é onde o controlo preciso é essencial para a cor final.

O papel dos sais metálicos

A tensão CA impulsiona pequenos iões metálicos da solução de sulfato de estanho. Esses iões são depositados profundamente no fundo dos poros criados durante a primeira etapa. Eles não são um revestimento superficial; tornam-se parte integrante da camada anódica. É por isso que a cor é tão resistente ao desgaste e à luz ultravioleta.

Controlando a tonalidade final

Alcançar um tom específico de bronze, desde champanhe claro até bronze escuro, é uma questão de precisão. A intensidade da cor depende diretamente da quantidade de metal depositado.

Controlamos essa deposição gerenciando o tempo e a tensão. Mais tempo no banho ou uma tensão mais alta resultam em mais partículas metálicas, criando um acabamento mais escuro. A superfície da peça impedância1 também desempenha um papel fundamental na uniformidade da distribuição da corrente.

| Controlo de parâmetros | Bronze claro | Bronze Médio | Bronze escuro |

|---|---|---|---|

| Tempo de deposição | Curto | Médio | Longo |

| Tensão CA | Baixa | Médio | Elevado |

Nos nossos projetos na PTSMAKE, calibramos esse processo para oferecer consistência exata de cores em grandes tiragens de produção.

A cor bronze é criada através de um processo eletrolítico de duas etapas. Primeiro, forma-se uma camada inicial de óxido e, em seguida, sais metálicos são depositados com precisão nos seus poros. A tonalidade final é cuidadosamente controlada através do ajuste da tensão e do tempo de deposição, para um acabamento duradouro.

Quais são as principais propriedades de um acabamento anodizado em bronze?

Um acabamento anodizado em bronze faz mais do que apenas adicionar cor. Cria uma nova superfície integral no alumínio. Este processo melhora significativamente o desempenho do material. É uma verdadeira atualização funcional.

Essa camada protetora é muito mais resistente e durável do que o alumínio bruto por baixo. Em projetos anteriores na PTSMAKE, vimos como isso melhora a longevidade das peças.

Vamos fazer uma comparação direta.

| Imóveis | Alumínio em bruto | Alumínio anodizado bronze |

|---|---|---|

| Dureza | Macio (≈ 2,5 Mohs) | Muito duro (≈ 9 Mohs) |

| Corrosão | Suscetível | Altamente resistente |

| Aparência | Opaco, propenso a riscos | Cor rica, resistente à abrasão |

Analisando os ganhos de desempenho

Os benefícios de um acabamento anodizado em bronze vão muito além da estética inicial. Essas propriedades aprimoradas são cruciais para componentes em ambientes exigentes, com os quais nos deparamos frequentemente.

Dureza e resistência ao desgaste superiores

O processo de anodização transforma a superfície do alumínio em óxido de alumínio. Essa camada é incrivelmente dura, aproximando-se da dureza do diamante na escala de Mohs.

Isso torna a superfície altamente resistente a riscos e abrasão. É uma grande vantagem em relação ao alumínio bruto, que é bastante macio e facilmente danificado. Essa durabilidade é fundamental para peças funcionais.

Resiliência ambiental

A resistência à corrosão é significativamente melhorada. Nos nossos testes, peças de alumínio anodizado bronze podem suportar centenas de horas de testes de névoa salina sem degradação. O alumínio bruto falharia rapidamente em condições semelhantes.

A cor bronze também é altamente estável contra a luz UV. A cor está incorporada na camada porosa de óxido, impedindo o desbotamento e o embaciamento que se observa na tinta. Isso garante uma aparência duradoura e consistente para aplicações ao ar livre.

Características elétricas únicas

A camada de óxido de alumínio é um excelente isolante elétrico. Essa propriedade, conhecida como alta rigidez dieléctrica2, é vital para invólucros eletrónicos. Impede curtos-circuitos acidentais entre a caixa e os componentes internos. Esta característica protetora é uma das principais razões pelas quais os clientes especificam um acabamento em alumínio anodizado bronze para os seus produtos eletrónicos.

Um acabamento anodizado em bronze transforma o alumínio, tornando-o excepcionalmente duro, durável e resistente à corrosão e à exposição aos raios UV. As suas excelentes propriedades de isolamento elétrico também o tornam a melhor escolha para proteger equipamentos eletrónicos sensíveis, oferecendo uma solução fiável e duradoura.

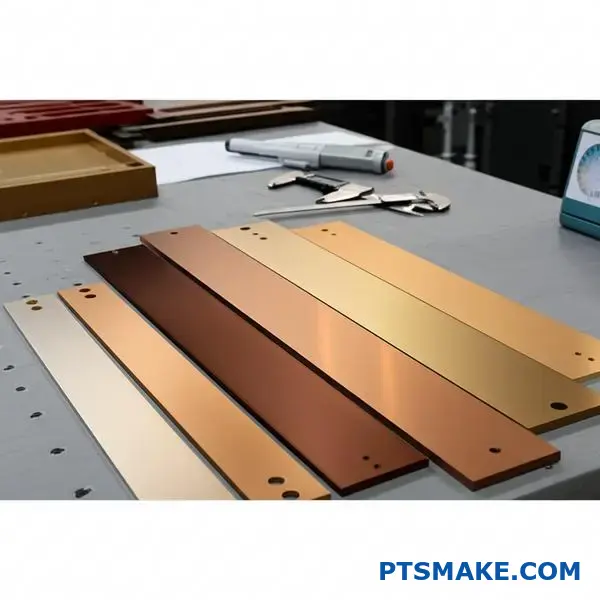

Qual é a gama completa de tonalidades anodizadas em bronze disponíveis?

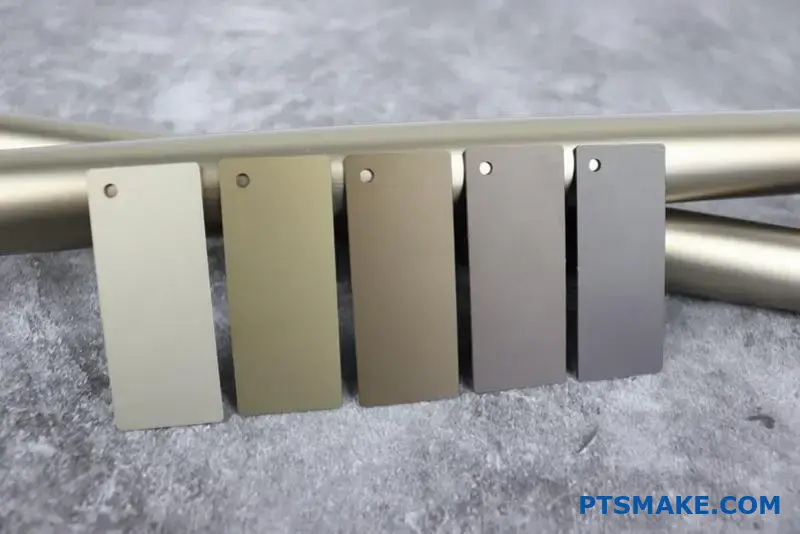

Categorizando a paleta anodizada em bronze

A anodização em bronze oferece uma gama rica, não uma única cor. Os tons variam de um champanhe claro a um tom profundo, quase preto. Essa variação permite uma flexibilidade significativa no design.

Esses acabamentos são normalmente categorizados para maior clareza. Na PTSMAKE, frequentemente trabalhamos com os clientes para selecionar o tom perfeito para o seu projeto. Compreender essas categorias comuns é o primeiro passo.

| Categoria de tonalidade | Descrição comum | Aplicação típica |

|---|---|---|

| Bronze claro | Champanhe, tonalidade dourada clara | Acabamentos arquitetónicos, eletrónica de consumo |

| Bronze Médio | Tom castanho clássico e quente | Caixilhos de janelas, painéis decorativos |

| Bronze escuro | Castanho chocolate escuro | Equipamentos de alta qualidade, sinalização |

| Bronze estatuário | Quase preto, muito escuro | Peças monumentais e artísticas |

Como alcançamos tonalidades específicas

Alcançar um tom específico de bronze é uma ciência precisa. Não se trata apenas de mergulhar o alumínio num tanque. Controlamos várias variáveis-chave do processo para obter resultados consistentes e repetíveis em cada lote.

Especificação e controlo

Os clientes especificam uma tonalidade utilizando amostras de controlo ou códigos de cor da indústria. O nosso trabalho consiste em traduzir esse objetivo numa receita de fabrico precisa. Isto garante que as peças de alumínio anodizado bronze combinam na perfeição.

O segredo está na gestão do próprio processo de anodização. A cor provém de sais inorgânicos depositados nos poros da camada de óxido de alumínio. A quantidade e a distribuição desses depósitos determinam a tonalidade final.

Variáveis-chave do processo

Três fatores principais controlam a profundidade e a consistência da cor final. Com base nos nossos testes, mesmo pequenas alterações podem afetar o resultado. Monitorizamos cuidadosamente o tempo de imersão no tanque de coloração, a eletricidade densidade de corrente3, e a concentração química da solução corante.

Tempos de imersão mais longos e densidades de corrente mais elevadas resultam normalmente em tons mais escuros.

| Variável do processo | Efeito na sombra | O nosso método de controlo |

|---|---|---|

| Tempo de imersão | Mais tempo = Cor mais escura | Temporizadores automatizados e controlos de processo |

| Densidade atual | Maior densidade = Cor mais intensa | Monitorização precisa da fonte de alimentação |

| Química de Soluções | A concentração afeta a saturação da cor | Análises químicas regulares e ajustes |

Ao dominar essas variáveis, oferecemos exatamente o tom de bronze que você imaginou.

É fundamental compreender o espectro do bronze e as variáveis do processo. Isso permite uma correspondência precisa das cores. Assim, garante-se que as peças finais atendam aos requisitos estéticos e funcionais exatos, desde o protótipo até a produção.

Como os acabamentos anodizados em bronze são classificados pelas normas da indústria?

Para lidar com acabamentos anodizados em bronze, é necessário compreender as normas fundamentais. Não se trata apenas de regras, mas sim de uma linguagem comum para a qualidade. Elas garantem que todos, desde o designer até o fabricante, estejam em sintonia.

Os principais organismos de normalização estabelecem os padrões de referência. Cada um tem um foco diferente. Isso determina o desempenho e a aparência do produto final.

Principais organizações de normalização

- AAMA: Principalmente para aplicações arquitetónicas.

- Qualanod: A norma europeia de qualidade.

- MIL-A-8625: Uma especificação militar rigorosa dos EUA.

Vamos ver as suas principais aplicações.

| Padrão | Foco principal | Região geográfica |

|---|---|---|

| AAMA | Alumínio arquitetónico | América do Norte |

| Qualanod | Qualidade arquitetónica | Europa |

| MIL-A-8625 | Militar e Defesa | Estados Unidos |

Compreender estas distinções é o primeiro passo. Isso ajuda a selecionar o acabamento certo para as necessidades do seu projeto.

AAMA: A referência arquitetónica

Para projetos arquitetónicos, as normas da American Architectural Manufacturers Association (AAMA) são fundamentais. A AAMA 611 é a especificação mais relevante. Ela descreve o desempenho do alumínio anodizado.

Esta norma define duas classes. A Classe I tem um revestimento anódico mais espesso (0,7 mils ou 18 microns). A Classe II tem um revestimento mais fino (0,4 mils ou 10 microns). Para alumínio anodizado bronze exterior, a Classe I é essencial para a durabilidade.

Qualanod: O selo de qualidade europeu

Na Europa, a Qualanod fornece um selo de qualidade para anodização. Trata-se de um sistema abrangente que cobre o controlo do processo, o equipamento e os testes ao produto final.

A Qualanod garante uma qualidade consistente entre diferentes anodizadores. Isso é crucial para grandes projetos com vários fornecedores. Ela especifica a espessura do revestimento, a qualidade da vedação e a resistência à abrasão. Na PTSMAKE, frequentemente consultamos a Qualanod para clientes com projetos que abrangem o mercado europeu, garantindo conformidade e qualidade. Ela ajuda a definir a vida útil esperada de um acabamento, um fator-chave no material. tribologia4.

MIL-A-8625: Norma Militar

A norma MIL-A-8625 das Forças Armadas dos EUA é a mais exigente. Abrange a anodização para aplicações de defesa e aeroespaciais.

Especifica dois tipos principais: Tipo I (ácido crómico) e Tipo II (ácido sulfúrico). Os acabamentos em bronze enquadram-se no Tipo II. Esta norma também tem duas classes: Classe 1 (não tingida) e Classe 2 (tingida). Para o bronze, é utilizada a Classe 2, com requisitos rigorosos em termos de uniformidade de cor e resistência à corrosão.

| Especificação | Requisito-chave | Aplicação típica |

|---|---|---|

| AAMA 611 Classe I | Espessura ≥18 µm | Arquitetura exterior |

| Qualanod AA 20 | Espessura média de 20 µm | Arquitetura de alto desgaste |

| MIL-A-8625 Tipo II | Resistência à corrosão e ao desgaste | Peças para a indústria aeroespacial e de defesa |

Escolher o padrão certo é fundamental. Isso afeta diretamente a longevidade, a aparência e o custo da sua peça.

A AAMA, a Qualanod e a MIL-A-8625 oferecem estruturas distintas para classificar acabamentos anodizados em bronze. Cada norma garante qualidade e desempenho adaptados a aplicações específicas, desde exteriores arquitetónicos até componentes militares exigentes, orientando a seleção e o processamento de materiais.

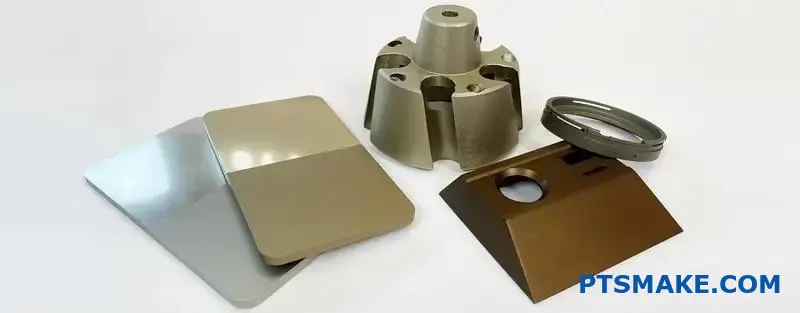

Quais são as texturas de superfície comuns combinadas com a anodização de bronze?

Antes de aplicarmos a anodização em bronze, a textura da superfície da peça é fundamental. Este acabamento pré-mecânico define o aspeto final. Ele determina como a luz incide sobre a superfície.

Pense nisso como a tela para a cor.

Acabamento escovado

Um acabamento escovado cria linhas finas e paralelas. Isso confere ao bronze um brilho metálico semelhante ao cetim. É ótimo para esconder pequenas imperfeições.

Acabamento polido

O polimento cria uma superfície espelhada e refletora. Quando anodizado em bronze, isso resulta numa cor profunda e rica. O alto brilho faz com que a peça se destaque.

Acabamento com jato de esferas

O jateamento com esferas produz uma textura uniforme, mate e não direcional. No caso do alumínio anodizado bronze, isto cria um acabamento suave e não refletivo. Tem uma aparência moderna e discreta.

Eis uma comparação rápida:

| Tipo de acabamento | Efeito visual | Caso de utilização comum |

|---|---|---|

| Escovado | Linear, brilho acetinado | Painéis arquitetónicos, eletrodomésticos |

| Polido | Espelhado, alto brilho | Acabamentos decorativos, artigos de luxo |

| Jateado com esferas | Mate, não refletor | Caixas eletrónicas, peças de alta tecnologia |

Esta textura inicial é uma decisão crítica. Ela altera completamente o caráter da peça anodizada em bronze.

A interação entre textura e luz é onde a magia acontece. Não se trata apenas da cor, mas de como essa cor é percebida. Uma superfície polida, por exemplo, cria um forte reflexão especular5, fazendo com que a cor bronze pareça mais escura e mais saturada em determinados ângulos.

Por outro lado, uma textura jateada com esferas difunde a luz. Isso resulta numa cor muito consistente em todos os ângulos de visão. O bronze parece mais suave e quente, sem brilho intenso. É uma escolha que frequentemente recomendamos na PTSMAKE para componentes de interface do utilizador, a fim de reduzir o cansaço visual.

Acabamento acetinado

Um acabamento acetinado é um meio-termo. É menos refletivo do que o polido, mas mais suave do que o escovado. Dá ao bronze um brilho sofisticado e discreto, que transmite uma sensação de alta qualidade ao toque. Proporciona uma estética equilibrada.

Escolher a textura certa é um passo fundamental no design do produto. Em nossa experiência, a aplicação final determina a melhor escolha. Um dispositivo eletrónico de consumo pode usar jateamento com esferas para obter um toque limpo e moderno. Acabamentos arquitetónicos de alta qualidade costumam usar um acabamento escovado para obter uma elegância clássica.

Com base nos nossos testes com clientes, descobrimos que a textura pode alterar subtilmente a tonalidade percebida da anodização bronze.

| Acabamento | Interação com a luz | Tom bronze percebido | Oculta impressões digitais |

|---|---|---|---|

| Polido | Altamente refletivo, nítido | Profundo, escuro, rico | Pobres |

| Escovado | Reflexão direcional | Varia com o ângulo da luz | Bom |

| Cetim | Brilho suave e difuso | Brilho uniforme e subtil | Muito bom |

| Jateado com esferas | Altamente difuso, mate | Macio, uniforme, leve | Excelente |

Essa escolha afeta não apenas a estética, mas também aspectos funcionais, como resistência a riscos e visibilidade de impressões digitais.

Pré-acabamentos mecânicos, como escovagem, polimento e jateamento com esferas, alteram fundamentalmente a aparência final das peças anodizadas em bronze. Cada textura interage com a luz de maneira única, afetando a profundidade da cor e o brilho. Essa escolha é uma consideração crucial do design, tanto para a estética quanto para a funcionalidade.

Como é que a consistência da cor é especificada e medida objetivamente?

Como podemos ir além do "parece certo"? As verificações subjetivas não são confiáveis. Para obter precisão real, precisamos de números.

É aqui que entra a medição objetiva da cor. Ela utiliza um sistema científico para definir e verificar a cor.

O Espaço de Cores CIELAB

Utilizamos o sistema CIELAB, ou Lab*. Mapeia todas as cores com três valores. Isto fornece uma linguagem universal para a especificação de cores.

Definindo tolerâncias com Delta E (ΔE)

Delta E (ΔE) mede a "distância" entre duas cores. Um ΔE baixo significa que as cores são muito semelhantes. Isto é crucial para a consistência.

| Método de medição | Descrição | Vantagem |

|---|---|---|

| Controlo visual | Depende do olho humano e da iluminação padrão. | Rápido e simples para verificações iniciais. |

| CIELAB e ΔE | Utiliza um espectrofotómetro para Lab* dados. | Quantitativo, repetível e objetivo. |

Este sistema garante que todas as peças se encaixam perfeitamente.

Confiar apenas no olho humano é uma receita para a inconsistência. Duas pessoas podem olhar para a mesma peça e ver um tom diferente. Isso é especialmente verdadeiro em acabamentos complexos. Por exemplo, um lote de alumínio anodizado bronze as peças podem apresentar ligeiras variações.

Essas variações podem passar despercebidas a olho nu, mas podem ser significativas. O espaço de cores CIELAB resolve esse problema atribuindo uma coordenada precisa a cada cor.

Compreender o Lab* Valores

O sistema funciona com três eixos:

- **L***: Representa a luminosidade, de 0 (preto) a 100 (branco).

- **a***: Representa o eixo vermelho-verde.

- **b***: Representa o eixo amarelo-azul.

Usando um dispositivo chamado espetrofotómetro6, medimos esses valores a partir de uma amostra principal. Isso torna-se o nosso padrão. Em seguida, definimos uma tolerância Delta E (ΔE) aceitável. Essa é a diferença de cor máxima permitida.

Para qualquer peça de produção, medimos o seu LaValores b*. Calculamos o ΔE entre ele e a amostra mestre. Se estiver dentro da tolerância, é aprovado. É simples e preciso assim.

| Valor Delta E (ΔE) | Interpretação Perceptiva | Caso de utilização típico |

|---|---|---|

| < 1.0 | Não perceptível pelo olho humano | Painéis automotivos de alta qualidade |

| 1.0 - 2.0 | Perceptível através de uma observação atenta | Caixa para aparelhos eletrónicos de consumo |

| 2,0 – 3,5 | Perceptível à primeira vista | Peças industriais gerais |

Esta abordagem baseada em dados elimina todas as suposições.

A medição objetiva da cor utiliza o sistema CIELAB e tolerâncias Delta E. Este método substitui a opinião subjetiva por dados precisos, garantindo que todas as peças que produzimos na PTSMAKE cumprem as suas especificações exatas de cor, garantindo consistência em toda a produção.

Como controlar a consistência das cores em um projeto de grande porte?

Passar da teoria à prática é fundamental. Para realmente gerir a cor, são necessários controlos tangíveis. Trata-se de definir referências físicas claras que não deixem margem para interpretações.

Esta abordagem evita discussões subjetivas. Cria uma realidade física partilhada para si, para a sua equipa e para nós na PTSMAKE. Aqui estão os métodos em que confiamos.

Estabelecer padrões de cores padrão

Primeiro, criamos uma amostra "mestre". Esta é a peça perfeita que define a cor alvo. Todas as peças futuras são comparadas com este único padrão.

Definir Alcance Visual

Em seguida, chegamos a um acordo sobre uma gama aceitável. Criamos amostras que mostram os tons mais claros e mais escuros aceitáveis. Isto é crucial para acabamentos como o alumínio anodizado bronze.

Gerir lotes de produção

Por fim, controlamos os lotes de produção. Sempre que possível, solicitamos peças do mesmo lote de fabrico. Isso minimiza as variáveis em processos como anodização ou pintura.

| Método | Objetivo principal | Melhor para |

|---|---|---|

| Padrão Mestre | Define o único alvo de cor ideal | Requisitos de cor de alta precisão |

| Alcance visual | Define limites aceitáveis de claro/escuro | Acabamentos com variação natural |

| Controlo de lotes | Minimiza as mudanças relacionadas ao processo | Produção em grandes volumes |

Controlar a cor tem menos a ver com software e mais com disciplina física. Requer comunicação clara e acordo antes mesmo da primeira peça ser produzida para produção em massa.

O papel das amostras físicas

Um código de cor digital é um ótimo começo. Mas ele não consegue capturar o efeito da textura, do brilho ou do material. Um padrão físico de referência é imprescindível.

Em projetos anteriores na PTSMAKE, vimos como uma única amostra aprovada poupa semanas de debate. Ela torna-se a fonte definitiva de verdade para todos os envolvidos.

Para materiais como alumínio anodizado bronze, a cor percebida muda com a luz e o ângulo de visão. É por isso que definir uma gama visual aceitável com amostras físicas é tão importante.

Estabelecemos uma amostra de "limite claro" e uma amostra de "limite escuro". Qualquer peça produzida deve estar entre esses dois padrões físicos. Isso elimina a subjetividade do controlo de qualidade. É um teste simples de aprovação ou reprovação.

A importância do processamento em lotes

A consistência da cor também está ligada à estabilidade do processo. Para a anodização, fatores como temperatura e concentração química podem causar pequenas variações entre os lotes.

É por isso que frequentemente recomendamos produzir todas as peças para uma única montagem a partir do mesmo lote de material e lote de anodização. Isso minimiza o risco de diferenças visíveis quando os componentes são montados lado a lado. Pequenas variações de cor entre esgotamento do banho de anodização7 são menos percetíveis se todas as peças se deslocarem em conjunto. Com base nos nossos testes, esta é a forma mais eficaz de garantir uma aparência uniforme em todo o produto final.

O gerenciamento eficaz das cores depende de padrões de referência, amostras visuais claras e controle inteligente de lotes. Essas etapas práticas eliminam as suposições, garantindo que o produto final atenda exatamente às suas especificações visuais.

Como projetar peças para evitar defeitos comuns na anodização?

Um design inteligente é a sua primeira linha de defesa. Ele evita os defeitos mais comuns da anodização antes mesmo que eles ocorram. Esse é um princípio fundamental do Design para Fabricação (DFM).

Pequenas mudanças podem fazer uma grande diferença. Ao planear com antecedência, garante um acabamento impecável.

Considerações fundamentais sobre a conceção

Três áreas requerem a sua atenção:

- Drenagem para produtos químicos

- Cantos e bordas arredondados

- Posicionamento dos pontos de contacto

Esses pequenos detalhes economizam tempo e dinheiro.

DFM para anodização

Uma peça bem projetada move-se suavemente pela linha de anodização. Isso reduz o trabalho manual e diminui o risco de defeitos.

| Área problemática | Solução de design | Defeito evitado |

|---|---|---|

| Líquido retido | Adicione orifícios de drenagem | Manchas e riscos químicos |

| Cantos afiados | Use raios generosos | Manchas queimadas e descobertas |

| Marcas visíveis | Especifique os pontos de encaixe | Marcas de contacto em superfícies cosméticas |

É fundamental pensar no processo de anodização durante a fase de design. Não se trata apenas de um revestimento, mas sim de um processo eletroquímico. Todas as características da sua peça interagem com os banhos químicos e a corrente elétrica.

Raios sobre cantos agudos

Os cantos internos pontiagudos são uma fonte comum de problemas. Podem reter ácido, causando manchas após a vedação. Os cantos externos pontiagudos também podem causar problemas.

A corrente elétrica concentra-se nas bordas externas afiadas. Isso pode causar "queimaduras", uma camada de óxido excessivamente espessa e quebradiça. Usar raios generosos, recomendamos pelo menos 0,5 mm, garante que a corrente flua uniformemente. Isso é especialmente importante para uma aparência uniforme, como em um alumínio anodizado bronze parte.

A importância da drenagem

Os orifícios cegos e os bolsões profundos são como copos. Eles retêm soluções de limpeza e ácidos. Quando a peça passa para o próximo tanque, esses líquidos retidos escorrem, causando manchas.

A adição de pequenos orifícios de drenagem bem posicionados permite que os fluidos escapem. Esta etapa simples elimina o transporte de produtos químicos, uma das principais causas de rejeição cosmética.

Controlo dos pontos de empilhamento

Todas as peças devem ser fixadas por um suporte para receber corrente elétrica. Esses pontos de contacto não serão anodizados, deixando pequenas áreas expostas. Deve sempre especificar onde esses pontos de fixação podem ser colocados.

Colocá-los em superfícies não críticas oculta essas marcas. Ignorar isso pode levar a um Efeito gaiola de Faraday8 em alguns casos, causando um revestimento inconsistente. Na PTSMAKE, trabalhamos consigo para identificar os melhores locais de montagem logo no início da fase de projeto.

| Diretrizes | Porque é que é importante | Melhores práticas |

|---|---|---|

| Raios generosos | Garante densidade de corrente uniforme e evita o aprisionamento de ácido. | Raio mínimo de 0,5 mm em todos os cantos. |

| Orifícios de drenagem | Evita o sangramento químico e manchas. | Adicione pequenos orifícios nos bolsos e orifícios cegos. |

| Estantes específicas | Oculta pontos visíveis em superfícies não cosméticas. | Marque os pontos de contacto aceitáveis nos seus desenhos. |

O DFM eficaz para anodização envolve etapas simples, mas essenciais. Adicionar raios, planejar a drenagem e especificar pontos de encaixe evitará os defeitos mais comuns. Isso garante um acabamento consistente e de alta qualidade, minimizando atrasos e custos de produção.

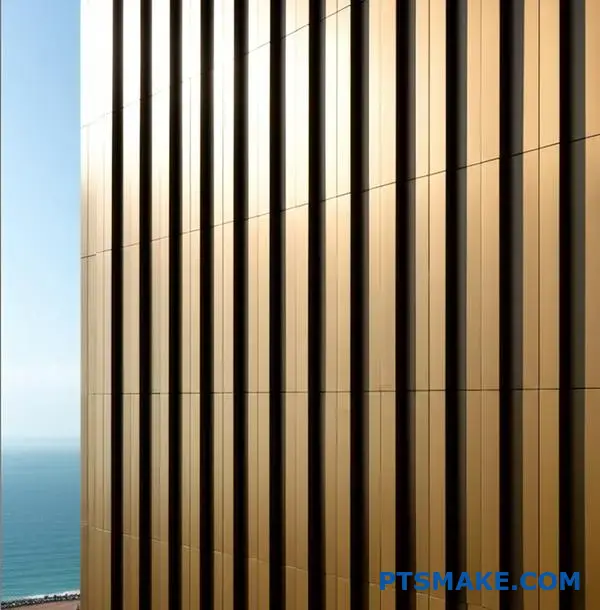

Estudo de caso: Especificação de um acabamento para a fachada de um arranha-céus costeiro.

Os projetos costeiros apresentam desafios únicos. A combinação de névoa salina, alta exposição aos raios UV e chuva impulsionada pelo vento é implacável para os materiais de construção.

Escolher o acabamento certo não é apenas uma decisão estética. É fundamental para o desempenho e durabilidade a longo prazo. Vamos analisar as especificações para uma fachada de arranha-céus bem-sucedida.

Principais factores ambientais

O ambiente dita as nossas escolhas de materiais. Cada fator requer uma contramedida específica na especificação do acabamento.

| Fator | Impacto primário | Resposta às especificações |

|---|---|---|

| Spray de sal | Corrosão e corrosão por pite | Camada anódica espessa |

| Alta radiação UV | Desbotamento da cor | Pigmentos estáveis |

| Chuva impulsionada pelo vento | Infiltração de água | Vedação de alto desempenho |

O nosso objetivo era um sistema que funcionasse durante décadas.

Justificativa para a especificação

Em projetos anteriores na PTSMAKE, vimos como uma escolha errada pode comprometer toda uma fachada. Cada detalhe é importante, desde a liga base até o selo final. Foi assim que criámos uma especificação robusta para este ambiente exigente.

Material base: Chapa de liga 5005

Começámos com a liga de alumínio 5005. Embora outras ligas, como a 6061, ofereçam maior resistência estrutural, a 5005 proporciona uma superfície muito superior para anodização. Ela garante uma aparência uniforme e visualmente consistente, o que é vital para grandes superfícies arquitetónicas.

Acabamento: AAMA 611 Classe I

O núcleo da proteção é a própria anodização. Especificámos um acabamento arquitetónico AAMA 611 Classe I. Isso exige uma espessura mínima de 0,7 mil (18 mícrons). Essa espessura maior Camada de óxido anódico9 cria uma barreira formidável. É essencial para resistir à corrosão causada pelos sais transportados pelo ar.

Cor e selo

A cor bronze escuro especificada oferece excelente estabilidade aos raios UV. Os pigmentos inorgânicos usados no alumínio anodizado bronze são altamente resistentes ao desbotamento.

Por fim, uma vedação de alto desempenho é imprescindível. Ela fecha os poros naturais da camada anodizada, impedindo que agentes corrosivos penetrem na superfície.

| Componente | Especificação | Justificativa para o uso costeiro |

|---|---|---|

| Liga metálica | Folha de alumínio 5005 | Uniformidade superior para anodização. |

| Acabamento | AAMA 611 Classe I | Espessura ≥0,7 mil para resistência à corrosão. |

| Cor | Bronze escuro | Excelente estabilidade aos raios UV e retenção da cor. |

| Selo | Alto desempenho | Impede a absorção de sal e poluentes. |

Este sistema completo funciona em conjunto para proteger a fachada.

Este estudo de caso mostra que uma fachada costeira durável depende de um sistema sinérgico. A liga, a classe de anodização, a cor e a vedação devem ser escolhidas especificamente para combater o sal, os raios UV e a humidade, garantindo integridade e aparência a longo prazo.

Como resolveria uma disputa entre as partes sobre incompatibilidade de cores?

Quando surge uma disputa sobre cores, a subjetividade deve ser eliminada. O objetivo é basear-se em dados objetivos, não em opiniões. Esse é o único caminho para uma resolução justa.

Utilizamos um processo claro e baseado em dados. É especialmente útil para acabamentos como alumínio anodizado bronze, onde a aparência pode ser subjetiva.

O Quadro de Resolução

O processo envolve a comparação das peças de produção com a amostra principal. Utilizamos um espectrofotómetro para obter dados precisos sobre as cores. Os resultados são claros e numéricos.

| Etapa | Ação | Resultado |

|---|---|---|

| 1 | Recuperar amostra principal | Estabelece o padrão de cor acordado. |

| 2 | Selecionar peças de produção | Recolhe amostras do lote em disputa. |

| 3 | Medir com espectrofotómetro | Obtém o objetivo Lavalores de cor b*. |

| 4 | Comparar valores ΔE | Quantifica a diferença em relação à tolerância. |

Este método transforma um desacordo numa simples verificação de dados.

Da opinião ao facto objetivo

A base para resolver qualquer disputa de cor é o acordo inicial. Antes da produção, ambas as partes devem concordar com um padrão de cor e uma tolerância Delta E (ΔE). Este número define o desvio de cor máximo aceitável.

Quando ocorre um litígio, utilizamos as ferramentas. Recolhemos a amostra mestre retida e várias peças de produção. Em seguida, medimos-as sob condições de iluminação controladas. Isto é crucial para obter resultados consistentes.

Usando dados para decidir

Um espectrofotómetro não "vê" a cor como o olho humano. Ele mede os dados espectrais de uma superfície para gerar coordenadas precisas. Essas coordenadas existem dentro do Espaço de cor CIELAB10, um modelo tridimensional de cor.

Este processo calcula o valor ΔE. É um único número que representa a distância entre a cor da amostra e a cor do padrão. Para um lote de peças de alumínio anodizado bronze, os resultados são inequívocos.

Comparação de medições de amostras

| ID da amostra | Mestre Lab* | Parte Lab* | Valor ΔE | Dentro da especificação (tolerância < 2,0) |

|---|---|---|---|---|

| Parte 001 | 55, 10, 25 | 55.2, 10.5, 25.1 | 0.55 | Sim |

| Parte-002 | 55, 10, 25 | 54.1, 11.5, 26.0 | 2.02 | Não |

| Parte-003 | 55, 10, 25 | 55.5, 9.8, 24.5 | 0.73 | Sim |

Os dados tomam a decisão por nós. Se o valor ΔE estiver dentro da tolerância acordada, a peça é aprovada. Se estiver fora, é reprovada. Não há margem para discussão. Esse é o padrão profissional que mantemos na PTSMAKE.

Resolver uma incompatibilidade de cores requer mudar de opiniões subjetivas para fatos objetivos. Usar um espectrofotómetro para comparar peças de produção com uma amostra mestre fornece valores ΔE claros. Essa abordagem baseada em dados garante uma conclusão justa e indiscutível com base em padrões pré-acordados.

Quando a anodização em bronze não é a escolha certa de acabamento?

A anodização em bronze oferece um acabamento durável e bonito. No entanto, não é uma solução universal para todos os projetos. A escolha certa depende inteiramente da aplicação final do seu produto.

Às vezes, outros processos de acabamento são simplesmente mais adequados.

Principais factores de decisão

Cor e estética

Se precisar de uma cor específica que não seja metálica, como um vermelho ou azul brilhante, a anodização não funcionará. O processo é limitado a uma gama específica de cores.

Resistência ambiental

Para peças expostas a produtos químicos ou ácidos extremos, a anodização padrão pode não oferecer proteção suficiente. Pode ser necessário um revestimento mais robusto.

Montagem pós-acabamento

Planeia soldar peças depois de elas estarem prontas? A anodização cria uma camada isolante que complica significativamente a soldagem.

Aqui está um guia rápido para ajudá-lo a decidir.

| Cenário | Anodização de bronze | Melhor alternativa |

|---|---|---|

| Precisa de uma cor brilhante, não metálica | Não | Revestimento em pó |

| Exposição extrema a produtos químicos | Não | Revestimento PVDF |

| Soldagem após acabamento | Não | Acabamento após soldagem |

Embora o alumínio anodizado bronze seja uma escolha fantástica para muitas aplicações, é fundamental compreender os seus limites. Na PTSMAKE, ajudamos os clientes a tomar essas decisões para evitar erros dispendiosos. Vamos analisar quando um acabamento alternativo é superior.

Um olhar mais atento aos acabamentos alternativos

Quando a paleta de cores é uma prioridade

O revestimento em pó é a sua melhor opção para uma ampla escolha de cores. Ele utiliza um pó seco aplicado eletrostaticamente. Esse processo oferece milhares de cores, texturas e níveis de brilho. Proporciona um acabamento espesso e durável, mais resistente a lascas do que a tinta líquida.

Para ambientes com produtos químicos agressivos

Quando uma peça precisa resistir a produtos químicos agressivos, solventes ou exposição extrema aos raios UV, um revestimento de PVDF é superior. Seu fluoropolímero11 A base oferece uma inércia química excepcional. Em projetos anteriores com clientes da indústria de processamento químico, observámos que os revestimentos de PVDF superam em muito a anodização em termos de estabilidade e proteção a longo prazo.

Acabamento pós-soldagem

A anodização cria uma camada dura e não condutora de óxido de alumínio. Essa camada deve ser removida antes da soldagem, adicionando uma etapa extra e arriscando danos à peça. É muito mais eficiente realizar toda a soldagem no alumínio bruto e, em seguida, aplicar o acabamento.

Esta tabela fornece mais detalhes.

| Caraterística | Anodização de bronze | Revestimento em pó | Revestimento PVDF |

|---|---|---|---|

| Opções de cores | Gama metálica limitada | Quase ilimitado | Boa variedade, mas não tão vasta quanto a pintura a pó |

| Resistência química | Bom | Moderado | Excelente |

| Resistência aos raios UV | Muito bom | Bom | Excelente |

| Soldabilidade | Pobre (deve ser removido) | Pobre (deve ser removido) | Pobre (deve ser removido) |

| Melhor para | Durabilidade, aparência metálica | Personalização da cor | Ambientes extremos |

Escolher o acabamento certo não se resume apenas à aparência; trata-se de desempenho e eficiência de fabrico. Considere todo o ciclo de vida da sua peça. A anodização de bronze tem a sua utilidade, mas, por vezes, alternativas como o revestimento em pó ou PVDF são uma decisão mais inteligente em termos de engenharia e negócios.

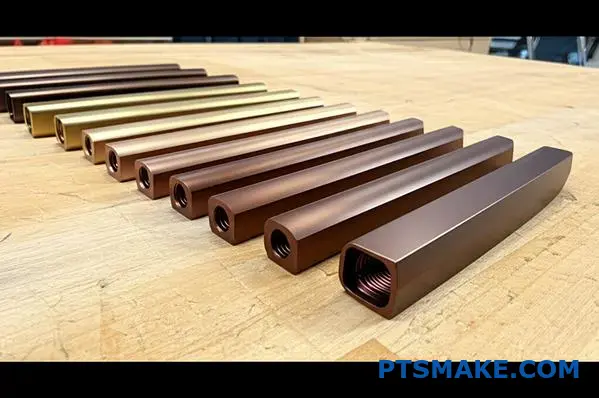

Analise uma falha: por que um acabamento em bronze desbotou em 5 anos?

Um cliente mostrou-nos uma peça de alumínio anodizado bronze desbotada. Estava em péssimo estado após apenas cinco anos ao ar livre. Este foi um caso clássico de falha.

Vamos analisar os prováveis culpados. Com base na nossa análise, podemos reduzir a lista a três principais suspeitos.

Cada um representa uma etapa crítica no processo de anodização. Errar em qualquer uma delas leva a esse tipo de falha.

| Causa potencial | Descrição |

|---|---|

| Classe de revestimento | A Classe II foi utilizada em vez da Classe I, mais durável. |

| Má vedação | A camada anódica não foi selada corretamente após o tingimento. |

| Corante instável | Foi utilizado um corante orgânico em vez de sais metálicos. |

Quando um acabamento falha, devemos investigar a causa raiz. Na minha experiência, raramente é apenas uma coisa. Muitas vezes, é uma combinação de fatores. Aqui está uma análise mais aprofundada das nossas três hipóteses para esta parte desbotada.

Um revestimento não especificado

Os revestimentos anodizados apresentam-se em dois tipos principais para arquitetura. A Classe I é para exteriores e a Classe II é para interiores.

Um revestimento Classe II é muito mais fino. Ele simplesmente não consegue lidar com os raios UV intensos, a chuva ácida e as variações de temperatura. Para uso externo, especificar um revestimento Classe I é essencial para garantir durabilidade a longo prazo.

O papel fundamental da vedação

Depois que uma peça de alumínio é anodizada e colorida, a superfície fica porosa. A etapa de vedação fecha esses poros, prendendo as partículas de cor no interior.

Uma vedação deficiente ou incompleta deixa a cor vulnerável. É como deixar uma porta aberta durante uma tempestade. A radiação UV e a humidade entram e degradam o corante. Uma vedação adequada protege o porosidade da camada anódica12 e fixa a cor.

Escolhendo o corante certo

O método de coloração também é um fator fundamental. Nem todas as cores de bronze são iguais. A escolha aqui faz uma enorme diferença.

Corantes orgânicos vs. sais metálicos

Muitos fornecedores utilizam corantes orgânicos porque são mais baratos. No entanto, eles têm baixa estabilidade aos raios UV e desbotam rapidamente com a luz solar.

Os sais metálicos, aplicados através de coloração eletrolítica, são muito mais duráveis. Estas partículas inorgânicas são altamente resistentes à degradação por raios UV.

| Tipo de corante | Estabilidade UV | Utilização recomendada |

|---|---|---|

| Corantes orgânicos | Baixa | Aplicações interiores |

| Sais metálicos | Elevado | Exterior / Arquitetura |

Para um acabamento em alumínio anodizado bronze duradouro, os sais metálicos são a única opção fiável para aplicações no exterior.

O desbotamento prematuro desta peça de bronze não foi um acidente. Resultou de falhas evidentes no processo: utilização de um revestimento para uso interno, vedação inadequada ou um corante orgânico de baixo custo. Esses erros podem ser evitados com especificações adequadas e controlo de qualidade.

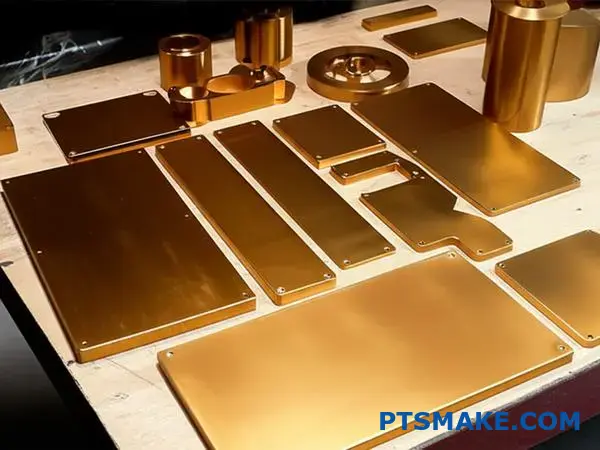

Como pode inovar com alumínio anodizado bronze no design de produtos?

O alumínio anodizado em bronze oferece uma elegância intemporal. Mas a verdadeira inovação significa ir além do padrão. Não se limite a selecionar um acabamento; crie-o.

Pense em como fazer o seu produto se destacar. Pode criar experiências visuais e táteis únicas. Isso eleva o seu design de bom para excecional.

Ultrapassando os limites da criatividade

Combinar materiais é um ótimo começo. Além disso, considere criar padrões e texturas personalizados. Esses métodos podem definir a identidade de um produto.

| Abordagem padrão | Abordagem inovadora |

|---|---|

| Utilização de um único material | Combinação com madeira/aço |

| Superfície uniforme | Padrões/texturas personalizados |

| Acabamento escovado básico | Efeitos de mascaramento seletivo |

A verdadeira distinção do produto está nos detalhes. Ir além de um simples acabamento em bronze abre muitas possibilidades de design. Trata-se de ser intencional com a própria superfície. Em projetos anteriores na PTSMAKE, explorámos essas abordagens personalizadas com os clientes.

Estratégias avançadas de acabamento

Combinação de materiais para contraste

A combinação de alumínio anodizado bronze com outros materiais cria um visual impressionante. Imagine o calor do bronze ao lado da madeira natural. Ou o contraste com o aço inoxidável polido. Essa técnica adiciona interesse visual e uma sensação de sofisticação a qualquer produto.

Criando padrões com máscaras

É possível criar padrões incrivelmente detalhados na superfície. Conseguimos isso usando técnicas antes da etapa de anodização. Por exemplo, padronização subtrativa13 permite logótipos ou desenhos geométricos. Isto deixa partes do alumínio bruto expostas ou tingidas com uma cor diferente, criando um efeito nítido de dois tons.

Desenvolvendo texturas personalizadas

Porquê limitar-se a um acabamento escovado padrão? Podemos explorar outras opções. As técnicas aplicadas antes da anodização podem criar sensações táteis únicas.

| Técnica | Efeito resultante |

|---|---|

| Gravação a laser | Linhas e padrões finos e precisos |

| Jateamento de esferas | Um acabamento mate uniforme e não direcional |

| Escovagem mecânica | Texturas lineares ou circulares personalizadas |

Estes pré-tratamentos alteram a sensação da superfície e a forma como esta reflete a luz. Isto acrescenta outra camada de sofisticação ao produto final.

Para inovar com alumínio anodizado bronze, olhe além da cor. Combine-o com outros materiais, use máscaras para criar padrões exclusivos e desenvolva texturas personalizadas. Esses detalhes podem realmente definir o seu produto e criar uma experiência memorável para o utilizador.

Descubra as soluções em alumínio anodizado bronze na PTSMAKE

Pronto para elevar o seu projeto com acabamento especializado em alumínio anodizado bronze? Entre em contacto com a PTSMAKE agora para obter um orçamento rápido e personalizado. A nossa fabricação de precisão oferece cor consistente, durabilidade e confiabilidade imbatível — com a confiança de marcas de classe mundial. Envie a sua consulta hoje e comece a construir com confiança!

Saiba como essa propriedade elétrica é crucial para obter resultados de cor precisos e consistentes na anodização. ↩

Saiba como esta propriedade pode proteger os seus componentes eletrónicos sensíveis contra falhas elétricas. ↩

Saiba como este parâmetro elétrico afeta diretamente a cor final e a qualidade do revestimento. ↩

Compreender a ciência da fricção, do desgaste e da lubrificação em superfícies. ↩

Saiba como a física da luz afeta a qualidade percebida e a aparência das suas peças acabadas. ↩

Saiba mais sobre o instrumento que torna possível a medição objetiva da cor e garante a qualidade. ↩

Saiba como as alterações químicas no processo de anodização afetam a cor e o acabamento final do seu produto. ↩

Saiba como a geometria das peças influencia os campos elétricos para evitar revestimentos anodizados irregulares. ↩

Compreenda a ciência por trás da formação dessa camada protetora e suas principais propriedades para durabilidade. ↩

Explore o modelo 3D utilizado para uma comunicação precisa e objetiva das cores na produção. ↩

Descubra como este polímero de alto desempenho oferece resistência química e aos raios UV superior para as suas peças. ↩

Compreenda como a estrutura microscópica desta camada é crucial para a solidez da cor e a resistência à corrosão. ↩

Aprenda os detalhes técnicos para criar desenhos complexos e permanentes em superfícies de alumínio anodizado. ↩