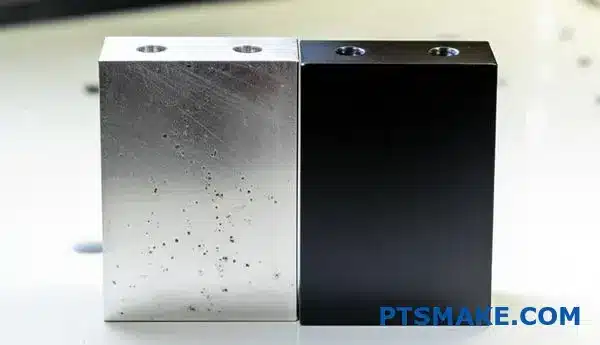

Muitos fabricantes enfrentam dificuldades com acabamentos em alumínio anodizado preto que desbotam, apresentam aparência inconsistente ou não atendem às especificações exatas. Provavelmente já passou pela frustração de receber peças com coloração irregular, baixa durabilidade ou acabamentos que simplesmente não correspondem à sua intenção de design.

O alumínio anodizado preto é um processo eletroquímico que transforma a superfície do metal numa camada de óxido durável e resistente à corrosão, permanentemente tingida de preto, oferecendo dureza e longevidade superiores em comparação com a pintura ou o revestimento em pó.

Para obter o acabamento anodizado preto correto, é necessário compreender várias variáveis – desde a seleção da liga até a química do corante e os métodos de pré-tratamento. Este guia aborda os detalhes técnicos importantes para o seu próximo projeto, ajudando-o a especificar exatamente o que precisa e a comunicar-se de forma eficaz com o seu parceiro de fabricação.

Quais ligas de alumínio são melhores para um acabamento preto profundo?

Alcançar um acabamento preto verdadeiro e profundo no alumínio é um objetivo comum. No entanto, a liga específica que escolher é o fator mais crítico. Ela afeta diretamente a qualidade e a consistência da cor final.

Algumas ligas simplesmente anodizam melhor do que outras. A escolha certa garante uma aparência preta uniforme e rica para as suas peças.

Comparação rápida de ligas

Abaixo está um guia rápido. Ele mostra quais séries de ligas funcionam melhor para um acabamento preto profundo.

| Série Alloy | Adequação para preto profundo |

|---|---|

| 5xxx, 6xxx, 7xxx | Excelente |

| 2xxx, 3xxx | Fraco a razoável |

Este é um primeiro passo crucial na conceção de peças que requerem um acabamento em alumínio anodizado preto de alta qualidade.

Por que os elementos de liga são importantes

O segredo para um acabamento anodizado preto perfeito está na química da liga. Os elementos misturados com o alumínio determinam o resultado. Não se trata apenas do processo, mas de começar com o material certo.

O problema com as séries 2xxx e 3xxx

As ligas da série 2xxx contêm altos níveis de cobre. Da mesma forma, a série 3xxx é rica em manganês. Durante a anodização, esses elementos podem causar problemas.

Estes elementos podem formar partículas intermetálicas1 que não anodizam adequadamente. Isso muitas vezes resulta numa aparência suja, irregular ou turva, em vez de um preto verdadeiro e profundo. Na PTSMAKE, frequentemente aconselhamos os clientes a evitar esses materiais para acabamentos cosméticos em preto.

A superioridade das séries 5xxx, 6xxx e 7xxx

Essas séries são a melhor escolha para alumínio anodizado preto. Os seus principais elementos de liga são magnésio (5xxx), magnésio e silício (6xxx) ou zinco e magnésio (7xxx).

Esses elementos criam uma camada de óxido anódico mais uniforme e porosa. Essa estrutura absorve o corante preto de maneira fácil e uniforme. O resultado é um acabamento preto consistente, rico e durável que atende a altos padrões estéticos.

| Série Alloy | Elemento(s) de liga primário(s) | Resultado da anodização (preto) |

|---|---|---|

| 2xxx | Cobre (Cu) | Muitas vezes resulta num acabamento sujo e inconsistente. |

| 3xxx | Manganês (Mn) | Pode apresentar uma aparência acinzentada ou irregular. |

| 5xxx | Magnésio (Mg) | Acabamento preto bom e consistente. |

| 6xxx | Magnésio (Mg) e Silício (Si) | Excelente, preto profundo. Uma escolha de primeira. |

| 7xxx | Zinco (Zn) e magnésio (Mg) | Excelente acabamento em preto muito escuro. |

Para um acabamento preto impecável, a seleção da liga é fundamental. As séries 5xxx, 6xxx e 7xxx são ideais devido aos seus elementos de liga, que formam uma camada de óxido uniforme. Essa estrutura garante uma absorção profunda e consistente do corante preto, ao contrário das problemáticas séries 2xxx e 3xxx.

Como a anodização altera as propriedades da superfície do alumínio?

A anodização é muito mais do que um tratamento de cor. Ela reformula fundamentalmente a superfície do alumínio. O processo cria uma camada de óxido dura e protetora. Essa nova superfície é parte integrante da peça.

Esta camada aumenta drasticamente a durabilidade. Não é um revestimento que pode lascar ou descascar. É uma oxidação controlada que realça as resistências naturais do metal.

Principais melhorias na propriedade

A transformação é significativa. Observamos grandes melhorias em várias áreas-chave de desempenho.

| Imóveis | Alumínio em bruto | Alumínio anodizado |

|---|---|---|

| Dureza | Macio, facilmente riscável | Abordagens em aço endurecido |

| Corrosão | Vulnerável à oxidação | Altamente resistente |

| Abrasão | Desgasta-se rapidamente | Excelente resistência ao desgaste |

Além do básico: atualizações funcionais

Os benefícios funcionais são onde a anodização realmente se destaca para os engenheiros. O aumento da dureza da superfície é uma vantagem primordial. Este filme anódico é excepcionalmente resistente. Ele oferece proteção robusta contra riscos e desgaste.

Em projetos anteriores na PTSMAKE, isso foi fundamental. Para componentes em conjuntos mecânicos de alto desgaste, essa resistência extra prolonga significativamente a vida útil do produto.

Corrosão e propriedades elétricas

A resistência à corrosão também foi amplamente melhorada. A barreira não porosa criada pela anodização protege o alumínio base contra fatores ambientais. Isso evita a ferrugem e a degradação ao longo do tempo. Uma peça como uma caixa para equipamentos eletrónicos externos, frequentemente especificada como alumínio anodizado preto2, depende dessa proteção.

Outra mudança importante é o isolamento elétrico. A camada de óxido de alumínio é um mau condutor elétrico. Essa propriedade é vital para invólucros eletrónicos. Ela evita curtos-circuitos e protege componentes sensíveis. Com base nos nossos testes, a capacidade de isolamento da camada é confiável.

| Caraterística | Benefício para engenheiros |

|---|---|

| Aumento da dureza | Protege contra riscos e amolgadelas |

| Resistência ao desgaste | Prolonga a vida útil das peças em conjuntos móveis |

| Isolamento elétrico | Impede curto-circuitos em gabinetes |

| Acabamento consistente | Garante uma aparência de alta qualidade |

A anodização transforma fundamentalmente a superfície do alumínio, criando uma camada dura e resistente à corrosão. Este processo oferece benefícios funcionais cruciais, como resistência ao desgaste e isolamento elétrico, tornando-o ideal para aplicações de engenharia exigentes, além da simples estética.

Quais são os tipos comuns de corantes pretos utilizados?

Ao escolher um corante preto, geralmente consideramos dois tipos principais: orgânico e inorgânico. A sua composição química é completamente diferente. Essa diferença afeta significativamente o desempenho.

Fazer a escolha certa é fundamental. Isso garante que as peças finais atendam às especificações exigidas tanto em termos de aparência quanto de durabilidade a longo prazo.

Corantes orgânicos vs. inorgânicos

Os corantes orgânicos são baseados em compostos de carbono. Os corantes inorgânicos são criados a partir de sais metálicos. Essa distinção básica orienta o nosso processo de seleção para os projetos dos clientes.

| Tipo de corante | Base Primária |

|---|---|

| Orgânico | Compostos de carbono |

| Inorgânico | Sais metálicos |

Compreender estes conceitos básicos ajuda-nos a selecionar o acabamento perfeito. É o primeiro passo para alcançar o resultado desejado.

Aprofundando: vantagens e desvantagens

O corante certo não se resume apenas à cor. Trata-se do desempenho na aplicação final da peça. Temos de considerar fatores como exposição à luz solar, calor e desgaste geral. Essa é uma conversa que tenho diariamente com os clientes.

Corantes orgânicos: vibrantes, mas vulneráveis

Os corantes orgânicos costumam produzir um preto mais profundo e rico. Esse apelo visual é uma grande vantagem. Eles também costumam ser uma opção mais económica para muitos projetos.

No entanto, não têm um bom desempenho sob luz UV ou calor elevado. Isto significa que podem desbotar com o tempo se forem usados ao ar livre. São mais adequados para produtos de interior, onde a estética é a principal prioridade.

Corantes inorgânicos: a escolha duradoura

Quando a durabilidade é imprescindível, recorremos aos corantes inorgânicos. Eles oferecem uma qualidade superior. resistência à luz3 e pode suportar temperaturas muito mais elevadas sem se degradar.

Isso torna-os a escolha ideal para alumínio anodizado preto peças em equipamentos automotivos, aeroespaciais ou para atividades ao ar livre. A cor pode ser um pouco menos intensa, mas o desempenho é incomparável para aplicações exigentes.

| Caraterística | Corantes orgânicos | Corantes inorgânicos |

|---|---|---|

| Estabilidade UV | Inferior | Excelente |

| Resistência ao calor | Moderado | Excelente |

| Custo | Geralmente inferior | Geralmente mais elevado |

| Melhor para | Interior, peças cosméticas | Peças externas sujeitas a grande desgaste |

Escolher o corante certo é uma etapa crítica no processo de fabricação. A escolha depende inteiramente da finalidade da peça e do ambiente em que ela será utilizada. É uma questão de equilíbrio entre estética, desempenho e custo.

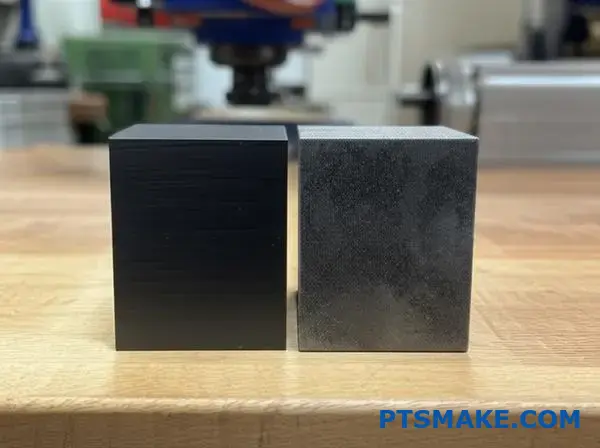

O que distingue a anodização preta do tipo II da do tipo III?

Escolher entre anodização preta Tipo II e Tipo III é uma decisão crítica. Isso afeta diretamente o desempenho e a aparência da sua peça. Pense nisso como escolher entre estética e durabilidade pura.

O tipo II é o padrão para apelo estético. Proporciona um acabamento preto bonito e consistente. Também oferece resistência moderada à corrosão e ao desgaste.

O tipo III, ou revestimento rígido, é projetado para oferecer resistência. Ele cria uma camada muito mais espessa e dura. Isso o torna ideal para aplicações industriais de alto desgaste.

Eis uma comparação rápida:

| Caraterística | Tipo II (padrão) | Tipo III (Revestimento duro) |

|---|---|---|

| Objetivo principal | Aparência cosmética | Resistência ao desgaste |

| Espessura da camada | Mais fino (até 25 µm) | Mais espesso (25-150 µm) |

| Dureza | Moderado | Muito alto (Rockwell 60-70C) |

| Utilização comum | Caixas, painéis | Pistões, engrenagens, maquinaria |

A escolha vai além da aparência versus resistência. Nos nossos projetos na PTSMAKE, orientamos os clientes sobre as compensações específicas de engenharia para os seus alumínio anodizado preto componentes.

Tipo II: A escolha estética

A anodização tipo II é perfeita para peças onde um acabamento visual impecável é fundamental. Pense em caixas de aparelhos eletrónicos de consumo, elementos arquitetónicos ou acabamentos automotivos. A camada de óxido porosa aceita facilmente o corante preto, resultando numa cor profunda, rica e uniforme que é difícil de igualar.

No entanto, a sua camada mais fina oferece apenas proteção moderada contra riscos e abrasão. É adequada para o manuseamento diário, mas não para ambientes mecânicos adversos.

Tipo III: A potência funcional

O revestimento rígido tipo III é criado utilizando um processo diferente. processo eletrolítico4. Os nossos testes mostram que produz uma camada de óxido de alumínio muito mais densa e espessa. Isso torna-o incrivelmente resistente ao desgaste, à abrasão e à corrosão.

É a escolha ideal para componentes aeroespaciais, equipamento militar e peças de maquinaria de alto desempenho. A principal desvantagem? É mais difícil obter um preto profundo e verdadeiro. A camada densa absorve o corante de forma menos uniforme, resultando por vezes num acabamento cinzento carvão ou preto bronze.

| Parâmetro | Anodização tipo II | Anodização de revestimento duro tipo III |

|---|---|---|

| Temperatura do processo | ~21 °C (70 °F) | ~0 °C (32 °F) |

| Densidade atual | Inferior | Mais alto |

| Absorção de corante | Excelente | Razoável a bom |

| Benefício primário | Estética superior | Máxima durabilidade |

Em suma, a anodização preta tipo II prioriza um acabamento cosmético superior para a maioria das peças. O tipo III oferece dureza e resistência ao desgaste incomparáveis, tornando-o essencial para aplicações de engenharia exigentes, onde a função é mais importante do que obter uma cor preta azeviche perfeita.

Como os acabamentos anodizados pretos são classificados pelos padrões da indústria?

Quando precisa de um acabamento fiável, as normas industriais são fundamentais. A mais importante é a MIL-A-8625. Trata-se de uma especificação militar, mas atualmente é utilizada em muitos setores.

Esta norma fornece uma estrutura clara. Ela ajuda-nos a definir exatamente como deve ser um acabamento anodizado preto. Isso garante consistência e qualidade para cada peça. Vejamos as principais classificações.

Tipos e classes explicados

A norma utiliza "Tipos" e "Classes". Um Tipo refere-se ao método de anodização. Uma Classe refere-se à cor ou à ausência dela.

| Especificação | Descrição |

|---|---|

| Tipo II | Anodização com ácido sulfúrico |

| Tipo III | Anodização com revestimento rígido |

| Classe 2 | Acabamento tingido (por exemplo, preto) |

Compreender estes aspetos é fundamental para a aquisição. Garante que obtém o acabamento que espera.

MIL-A-8625 é o manual para anodização. Ele elimina as suposições. Também garante que todos, desde o designer até o fabricante, estejam em sintonia. Na PTSMAKE, consultamos essa especificação diariamente para garantir resultados para os nossos clientes.

Tipo II: O Versátil

A anodização tipo II utiliza um banho de ácido sulfúrico. Cria uma camada protetora perfeita para a maioria das aplicações. O processo de anodização é um passivação electrolítica5 técnica. Aumenta a espessura da camada de óxido natural na superfície das peças metálicas.

A sua estrutura porosa é excelente para absorver corantes. Isso torna-o ideal para um acabamento preto profundo e consistente. Oferece boa resistência à corrosão e uma excelente aparência estética. Funciona bem para peças que não sofrem desgaste extremo.

Tipo III: Revestimento rígido para serviços pesados

O tipo III, ou revestimento rígido, é diferente. Ele utiliza um processo mais intenso, frequentemente a temperaturas mais baixas. O resultado é uma camada anódica muito mais espessa e resistente.

Isso torna a superfície incrivelmente durável e resistente ao desgaste. Costumamos utilizá-la em peças de alto desempenho na indústria aeroespacial ou robótica. O revestimento mais denso ainda pode ser tingido, mas o processo requer mais controlo para obter um preto uniforme.

Principais diferenças num relance

| Caraterística | Tipo II (Sulfúrico) | Tipo III (Revestimento duro) |

|---|---|---|

| Espessura | Normalmente 0,0002" – 0,001" | Normalmente 0,001" – 0,004" |

| Dureza | 300-400 Vickers | 600-700 Vickers |

| Utilização primária | Estética, Corrosão | Resistência ao desgaste, durabilidade |

Aula 2: Adicionando a cor

A classe 2 significa simplesmente que a peça é tingida após a anodização. Para uma peça de alumínio anodizado preto, isso significa imersão num banho de corante orgânico preto. A etapa final é a vedação, que fixa a cor e fecha os poros.

MIL-A-8625 é a norma essencial para anodização. O Tipo II é o melhor para acabamentos cosméticos, enquanto o Tipo III oferece durabilidade superior. A designação Classe 2 significa simplesmente que a peça é tingida para obter aquele aspecto clássico de alumínio anodizado preto.

Quais são as diferenças visuais entre acabamentos foscos e brilhantes?

Um mito comum é que a anodização cria o acabamento. Isso não é totalmente verdade. O verdadeiro segredo é o processo de pré-tratamento aplicado ao alumínio.

A textura da superfície está definida antes de a peça entra no tanque de anodização.

A Fundação da Final

A aparência final de uma peça é decidida logo no início. Quer pretenda um acabamento mate ou brilhante alumínio anodizado preto parte, tudo começa com a preparação da superfície.

| Pré-tratamento | Acabamento resultante |

|---|---|

| Gravura cáustica | Mate / Não refletivo |

| Polimento | Brilhante / Refletivo |

Este passo inicial determina como a luz irá interagir com a superfície anodizada final.

Como o pré-tratamento cria o visual

A camada de anodização em si é transparente. Ela simplesmente segue os contornos da superfície de alumínio por baixo dela. Isso significa que a etapa de pré-tratamento é o que realmente define a estética final.

Obter uma superfície mate

Para obter um acabamento mate não refletivo, utilizamos um processo chamado gravação cáustica. Este banho químico torna a superfície de alumínio microscopicamente rugosa, criando uma textura difusa.

Quando a luz incide sobre esta superfície irregular, ela se espalha em várias direções em vez de refletir de volta. Isso elimina o brilho e dá à peça um aspecto suave e mate, excelente para esconder impressões digitais.

Criando uma superfície brilhante

Para obter um acabamento brilhante, precisamos que a superfície esteja o mais lisa possível antes da anodização. Isso geralmente é feito por meio de polimento mecânico ou imersão química.

O polimento mecânico utiliza abrasivos para alisar fisicamente a peça. O mergulho brilhante é um processo químico que alisa o alumínio a nível microscópico, criando um acabamento espelhado. Ambos os métodos reduzem o topografia da superfície6 para garantir a reflexão direta da luz.

Esta base lisa permite que a camada anodizada transparente pareça profunda e refletora.

| Método | Processo | Resultado visual |

|---|---|---|

| Gravura cáustica | Rugosidade química | Difuso, sem brilho |

| Polimento mecânico | Alisamento abrasivo | Reflexivo, brilhante |

| Mergulho brilhante | Alisamento químico | Altamente refletivo, semelhante a um espelho |

Portanto, o mesmo processo de anodização pode produzir resultados muito diferentes, dependendo inteiramente desta fase crucial de preparação.

O nível final de brilho de uma peça anodizada não é resultado da anodização em si. Ele é determinado pelo pré-tratamento. Um decapagem cáustico cria uma superfície mate, enquanto o polimento mecânico ou químico resulta num acabamento brilhante e refletivo.

Quais são as vantagens e desvantagens dos diferentes sistemas de tintura preta?

Escolher o corante preto certo é fundamental. Ele determina a aparência final, o desempenho e a vida útil das suas peças. Isso é especialmente verdadeiro para peças de alta especificação. alumínio anodizado preto componentes.

É necessário adequar o sistema de tingimento à aplicação. Uma peça para uso externo precisa de propriedades diferentes das de uma peça para uso interno.

Vamos analisar três tipos comuns de corantes. Compararemos o seu desempenho para ajudá-lo a tomar uma decisão informada para o seu próximo projeto.

Uma comparação direta

A melhor escolha depende sempre da aplicação. Uma peça utilizada em ambientes internos tem necessidades diferentes daquelas expostas diariamente à luz solar. O custo também é um fator importante na produção.

Aqui está uma tabela comparativa rápida que usamos frequentemente na PTSMAKE. Ela ajuda a orientar os nossos clientes na escolha do acabamento certo para as suas peças.

| Caraterística | Alta resistência à luz Orgânico | Orgânico para uso geral | Sal metálico inorgânico |

|---|---|---|---|

| Resistência aos raios UV | Excelente | Fraco a razoável | Superior |

| Estabilidade térmica | Bom | Razoável a bom | Excelente |

| Facilidade de utilização | Elevado | Elevado | Moderado |

| Custo | Elevado | Baixa | Moderado |

| Profundidade de cor | Excelente (Preto Profundo) | Bom (Varia) | Bom (Preto Azeviche) |

Compreender as soluções de compromisso

Os corantes com alta resistência à luz são ótimos para peças automotivas ou arquitetónicas. Eles resistem ao desbotamento causado pela luz solar, mas têm um custo mais elevado. São um investimento que vale a pena para produtos que precisam manter uma boa aparência durante anos ao ar livre.

Os corantes orgânicos de uso geral são perfeitos para produtos eletrónicos de consumo. Essas peças geralmente não são expostas a raios UV intensos ou altas temperaturas. Eles oferecem uma solução muito econômica para aplicações internas.

Os corantes inorgânicos são incrivelmente duráveis. A cor é criada através de coloração eletrolítica7, tornando-o parte da própria camada de óxido. Este método é comum em peças militares e aeroespaciais, onde o desempenho é a principal prioridade. O processo é mais complexo do que a simples imersão, mas garante a máxima durabilidade.

Em última análise, o corante preto ideal equilibra desempenho e custo. Avalie cuidadosamente o ambiente de utilização final do seu produto. Essa escolha afeta diretamente a qualidade e a longevidade do seu produto final. alumínio anodizado preto peças. Escolha com sabedoria para obter sucesso a longo prazo.

Como a escolha da liga de alumínio afeta a cor preta final?

Escolher a liga de alumínio certa é crucial. Isso afeta diretamente a cor preta final e o acabamento. Nem todas as ligas são iguais para este processo.

O segredo está nos elementos de liga. Esses elementos, como silício ou cobre, reagem de forma diferente durante a anodização. Isso afeta a forma como o corante preto é absorvido.

Ligas comuns e resultados da anodização preta

| Série Alloy | Elemento primário | Acabamento preto típico |

|---|---|---|

| 2xxx | Cobre (Cu) | Silencioso, por vezes irregular |

| 4xxx | Silício (Si) | Sujo, cinza escuro |

| 6xxx | Magnésio/Silício | Preto consistente e rico |

| 7xxx | Zinco (Zn) | Preto profundo e intenso |

Este guia simples ajuda a selecionar o melhor material. Ele garante que você obtenha o acabamento desejado para o seu alumínio anodizado preto peças.

A escolha da liga altera fundamentalmente o resultado. É uma questão comum que ajudamos os clientes a resolver na PTSMAKE. Certos elementos interferem no processo de anodização, impedindo um preto verdadeiro e profundo.

O impacto de elementos de liga específicos

O problema com o silício e o cobre

As ligas da série 4xxx, ricas em silício, são um excelente exemplo. As partículas de silício não anodizam adequadamente. Isso resulta num acabamento cinzento sujo e não uniforme, em vez de um preto limpo.

Da mesma forma, as ligas da série 2xxx contêm altos níveis de cobre. Durante o processo de anodização, o cobre pode causar problemas. Estes compostos intermetálicos8 pode resultar num acabamento preto irregular ou sem brilho. A cor final muitas vezes não tem a profundidade e a riqueza esperadas.

As ligas ideais para o preto

Com base nos nossos testes, a liga 6061 é a referência. Ela produz consistentemente um acabamento preto rico e de alta qualidade. A sua composição equilibrada torna-a ideal para anodização cosmética.

O 7075 é outra excelente escolha. Frequentemente, produz um tom de preto ligeiramente diferente, ainda mais profundo. Isso deve-se ao seu teor de zinco. A escolha entre o 6061 e o 7075 pode depender da estética específica que pretende alcançar.

| Liga metálica | Elemento de liga chave | Efeito na anodização preta |

|---|---|---|

| 2024 | Cobre | Absorção irregular da tinta, cor apagada |

| 4043 | Silício | Cria um acabamento cinza escuro "sujo" |

| 6061 | Magnésio, Silício | Excelente. Preto consistente e rico. O padrão da indústria. |

| 7075 | Zinco | Excelente. Tom preto muito profundo, por vezes ligeiramente diferente. |

A sua escolha de liga determina o aspeto final. As ligas de silício e cobre produzem frequentemente uma cor cinzenta ou suave. Para um acabamento preto verdadeiro e profundo, o 6061 é o padrão, enquanto o 7075 pode proporcionar uma tonalidade ainda mais profunda para as suas peças de alumínio anodizado preto.

Qual é a relação entre a espessura do filme e a profundidade da cor?

A espessura da película anódica tem impacto direto na profundidade final da cor. Isto é especialmente verdadeiro para acabamentos tingidos, como o preto. Uma película mais espessa tem mais espaço poroso.

Este espaço extra permite que o material absorva mais pigmento de corante. O resultado é uma saturação de cor muito mais profunda e rica.

Para um acabamento em alumínio anodizado preto verdadeiro e profundo, um revestimento mais espesso dentro da classificação Tipo II é quase sempre preferível. O nosso objetivo é atingir uma faixa específica para alcançar isso.

| Tipo de filme | Espessura ideal para preto | Cor resultante |

|---|---|---|

| Tipo II | 18-25 microns | Preto profundo e intenso |

| Tipo II | < 15 microns | Mais leve, menos saturado |

Embora uma película mais espessa seja ideal para acabamentos tingidos do tipo II, a situação é diferente para a anodização do tipo III, também conhecida como revestimento rígido. Esse é um ponto comum de confusão para os nossos clientes.

O desafio com o revestimento rígido tipo III

A anodização com revestimento rígido cria uma camada de óxido significativamente mais densa e dura. Essa densidade é excelente para resistência ao desgaste, mas cria um desafio para o tingimento. Os poros são menores e menos uniformes.

Esta estrutura compacta torna muito difícil que as partículas grandes de corante penetrem no filme de forma eficaz e uniforme.

Limitações e compromissos do tingimento

Se um revestimento rígido do tipo III for muito espesso, será quase impossível obter um preto profundo e uniforme. A cor pode parecer desbotada ou manchada.

Torna-se uma escolha difícil. É preciso equilibrar a necessidade de extrema dureza com a estética desejada de um acabamento preto intenso. O filme morfologia dos poros9 é o fator determinante neste processo. Em projetos anteriores na PTSMAKE, ajudámos os clientes a encontrar esse equilíbrio preciso.

| Tipo de anodização | Porosidade | Absorção de corante | Melhor caso de uso para o preto |

|---|---|---|---|

| Tipo II | Alta / Uniforme | Excelente | Decorativo, cores ricas |

| Tipo III | Baixo / Denso | Limitado / Difícil | Elevada resistência ao desgaste |

Para uma peça de alumínio anodizado preto intenso, é melhor usar uma película mais espessa do tipo II (18-25 µm). No entanto, com o revestimento rígido do tipo III, a espessura excessiva dificulta a absorção do corante, criando um compromisso entre dureza e profundidade de cor.

Que pré-tratamentos existem e como é que eles alteram a aparência?

A aparência final de uma peça anodizada é decidida muito antes de ela entrar no tanque de anodização. Os pré-tratamentos são o primeiro passo crucial.

Estes processos preparam a textura da superfície do alumínio. Esta etapa define se a peça final terá um acabamento mate, acetinado ou brilhante.

Pré-tratamentos mecânicos

Estes métodos alteram fisicamente a superfície. Pense nisso como preparar a tela antes de pintar. Eles incluem processos como jateamento, tamboreamento e polimento. Cada um cria um ponto de partida único para o aspecto final.

Pré-tratamentos químicos

Estes utilizam reações químicas para modificar a superfície. Podem gravar a superfície para criar um acabamento mate ou polir quimicamente para obter um aspeto brilhante e refletor.

| Método | Tipo | Acabamento resultante |

|---|---|---|

| Jateamento | Mecânica | Uniforme Mate |

| Polimento | Mecânica | Brilho refletivo |

| Gravação alcalina | Química | Mate fino |

| Mergulho brilhante | Química | Brilho espelhado |

Vamos analisar como estes processos funcionam. Compreender o mecanismo por trás de cada tratamento é fundamental para selecionar o acabamento perfeito para os requisitos do seu projeto. Basicamente, trata-se de controlar como a luz reflete na superfície a um nível microscópico.

Como os métodos mecânicos moldam a superfície

Técnicas abrasivas para acabamentos mate

O jateamento e o tamboreamento utilizam meios abrasivos para impactar a superfície. Isso cria milhões de pequenas marcas que difundem a luz em vez de refleti-la diretamente. O resultado é uma aparência mate muito uniforme e não direcional. É uma excelente maneira de esconder pequenos riscos ou marcas de extrusão.

Alisamento para acabamentos brilhantes

O polimento e o lustro alcançam o efeito oposto. Esses métodos suavizam fisicamente os picos e vales microscópicos na superfície da peça. Isso cria um plano mais uniforme, permitindo que a luz se reflita de forma coerente. O resultado é um acabamento brilhante e lustroso.

Impacto dos produtos químicos na textura

Criando acabamento fosco com gravação alcalina

A gravação alcalina dissolve quimicamente uma camada externa muito fina do alumínio. Essa corrosão controlada cria uma textura fina, semelhante ao cetim. Em nossa experiência na PTSMAKE, essa é uma opção popular para obter uma aparência consistente e sofisticada em alumínio anodizado preto peças.

Alcançando o brilho com imersão em ácido brilhante

O mergulho ácido brilhante é essencialmente um processo de polimento químico. A mistura ácida alisa a superfície dissolvendo os picos microscópicos mais rapidamente do que os vales. Isso aumenta significativamente a superfície. refletividade especular10, produzindo um brilho intenso, semelhante ao de um espelho, antes mesmo do início do processo de anodização.

| Pré-tratamento | Mecanismo primário | Melhor para |

|---|---|---|

| Jateamento de esferas | Abrasão física | Ocultação de defeitos, aspecto mate uniforme |

| Polimento | Suavização física | Aplicações decorativas de alto brilho |

| Gravação alcalina | Dissolução química | Acabamento acetinado mate, ocultando as linhas de extrusão |

| Imersão ácida brilhante | Polimento químico | Acabamento espelhado, altamente refletivo |

O pré-tratamento é fundamental para o resultado final. Os métodos mecânicos desgastam ou alisam fisicamente a superfície para acabamentos foscos ou brilhantes. Os tratamentos químicos utilizam gravação para um aspecto acetinado ou imersão brilhante para um brilho espelhado, preparando o terreno antes do crescimento da película anódica.

Como a anodização preta se compara ao revestimento em pó ou à pintura?

Ao escolher um acabamento, os detalhes são importantes. Não se trata apenas da aparência. A anodização é única. Ela torna-se parte do alumínio, não apenas uma camada sobreposta.

Isso cria uma adesão superior. Também melhora significativamente a transferência de calor.

A pintura e o revestimento em pó são diferentes. São revestimentos aplicados. Oferecem uma gama muito mais ampla de cores. Também conseguem esconder melhor os defeitos da superfície.

Aqui está uma tabela comparativa rápida.

| Caraterística | Anodização preta | Revestimento em pó / Pintura |

|---|---|---|

| Adesão | Integral ao metal | Pode lascar ou descascar |

| Transferência de calor | Excelente | Pobre (Isolante) |

| Opções de cores | Limitada | Praticamente ilimitado |

| Cobertura de defeitos | Pobres | Bom a Excelente |

A anodização utiliza um eletroquímico11 processo. Este processo converte a superfície de alumínio numa camada de óxido dura e durável. É por isso que um alumínio anodizado preto A peça é muito resistente ao desgaste e à corrosão. O acabamento faz literalmente parte do componente.

As tintas e os revestimentos em pó são aditivos. Eles ficam na superfície. Embora os revestimentos modernos sejam resistentes, ainda podem lascar ou descascar sob pressão. Isso expõe o metal base por baixo.

Uma diferença crítica que observamos no PTSMAKE é a dissipação de calor. A camada anodizada faz parte do metal. Ela mantém uma excelente condutividade térmica. Isso é vital para peças como dissipadores de calor ou invólucros eletrónicos.

As tintas e os revestimentos em pó atuam como isolantes. Eles retêm o calor, o que é um grande problema para componentes críticos para o desempenho.

No entanto, se uma superfície tiver pequenas imperfeições estéticas, a pintura ou o revestimento em pó funcionam bem. Eles cobrem facilmente pequenos arranhões. A anodização não irá esconder essas imperfeições.

Guia prático de seleção

| Aplicação | Acabamento recomendado | Porquê? |

|---|---|---|

| Dissipadores de calor | Anodização preta | Dissipação de calor superior. |

| Painéis exteriores | Revestimento em pó | Grande variedade de cores e durabilidade. |

| Peças de alto desgaste | Anodização preta | Excelente resistência à abrasão. |

| Capas cosméticas | Pintura/Revestimento em pó | Pode esconder imperfeições superficiais. |

A escolha depende inteiramente das suas prioridades. A anodização oferece durabilidade e transferência de calor incomparáveis. A pintura e o revestimento em pó proporcionam flexibilidade estética, cobrindo imperfeições e oferecendo infinitas opções de cores. Os requisitos funcionais da sua aplicação irão orientar a decisão.

Como ajustar os parâmetros para obter um acabamento mate ou brilhante?

A obtenção do acabamento perfeito começa muito antes do tanque de anodização. O segredo está na fase de pré-tratamento. O importante é controlar primeiro a textura da superfície da peça de alumínio.

Para efeitos visuais diferentes, utilizamos métodos de preparação distintos. A sua escolha aqui cria diretamente uma aparência mate ou brilhante.

Criando um acabamento mate

Para obter uma superfície mate e não refletora, utilizamos um banho de corrosão alcalina. Aumentar o tempo ou a concentração química neste banho cria uma superfície com textura fina. Isto difunde a luz, resultando num aspeto mate.

Obter um acabamento brilhante

Para obter um acabamento brilhante e reflexivo, omitimos o processo de decapagem. Em vez disso, utilizamos um banho químico de brilho ou polimento mecânico. Esta etapa alisa a superfície antes de ela entrar na linha de anodização.

| Tipo de acabamento | Etapa de pré-tratamento primário | Parâmetro de controlo principal |

|---|---|---|

| Mate | Gravação alcalina | Tempo / Concentração |

| Brilho | Imersão brilhante / Polimento | Ignorar etapa de gravação |

O pré-tratamento é onde se define verdadeiramente o aspeto final. Muitos pensam que a anodização em si controla o brilho, mas isso é um equívoco. O processo de anodização cria uma camada de óxido transparente na superfície existente. Portanto, a textura que se cria previamente é o que se verá no final.

A ciência por trás do brilho

Para superfícies mate

O processo depende de uma reação química controlada. A [gravação alcalina]()12 A solução torna a superfície do alumínio microscopicamente rugosa. Isso cria pequenos picos e vales que dispersam a luz em vez de refleti-la diretamente. O resultado é um acabamento suave e antirreflexo. Isso é muito popular para caixas de alumínio anodizado preto de alta qualidade para equipamentos eletrónicos.

Para superfícies brilhantes

Para obter um acabamento espelhado, devemos tornar a superfície o mais lisa possível. Temos dois métodos principais para isso antes da anodização.

- Imersão química brilhante: Este é um banho ácido. Ele alisa o alumínio em nível microscópico, dissolvendo as imperfeições da superfície.

- Polimento mecânico: Isso envolve o polimento físico da peça. Cria uma superfície extremamente lisa e refletiva.

Na nossa experiência na PTSMAKE, a escolha entre estes métodos depende da geometria da peça e do nível de brilho necessário.

| Método de polimento | Melhor para | Resultado |

|---|---|---|

| Imersão química brilhante | Formas complexas, pequenas características | Acabamento uniforme, brilhante e suave |

| Polimento mecânico | Superfícies planas ou simplesmente curvas | Refletividade espelhada mais elevada possível |

A aparência final é determinada antes da peça ser anodizada. Um acabamento fosco é obtido através da gravação da superfície, enquanto um acabamento brilhante requer pular a gravação e, em vez disso, polir ou mergulhar a peça em um banho brilhante para obter a máxima suavidade.

Para quais aplicações o alumínio anodizado preto é a escolha ideal?

Escolher o acabamento certo é fundamental. O alumínio anodizado preto não serve apenas para fins estéticos. Ele oferece benefícios funcionais específicos para aplicações exigentes.

Vamos analisar onde este material realmente se destaca. Trata-se de combinar as suas propriedades com as necessidades específicas da sua aplicação.

Principais factores de decisão

Considere a durabilidade, a estética e as propriedades elétricas. Cada fator desempenha um papel na decisão final sobre o material certo.

| Aplicação | Benefício chave |

|---|---|

| Eletrónica de alta qualidade | Sensação Premium |

| Componentes ópticos | Baixa refletividade |

| Equipamento tático | Durabilidade |

| Acabamentos arquitetónicos | Resistência à corrosão |

Isso ajuda a garantir o melhor desempenho.

Caixas para equipamentos eletrónicos de alta qualidade

Para os produtos eletrónicos de consumo, a aparência e o toque são cruciais. O alumínio anodizado preto proporciona um acabamento elegante e sofisticado, com um toque agradável.

Mais importante ainda, a camada anódica é um isolante elétrico. Isso evita curtos-circuitos dentro de dispositivos como computadores portáteis ou amplificadores de áudio. É uma escolha funcional e estética.

Equipamento Ótico e Tático

Na óptica, controlar a luz é tudo. A superfície preta mate tem uma refletividade muito baixa. Isso é essencial para caixas de câmaras e instrumentos científicos, a fim de evitar luz difusa.

O corante utilizado no processo pode afetar significativamente as propriedades térmicas do material. emissividade13. Esta propriedade é crucial para componentes que precisam de gerir eficazmente a radiação térmica.

Para equipamentos táticos, durabilidade e discrição são fundamentais. A superfície dura e não refletiva resiste a arranhões e desgaste. Não brilha ao sol, o que é vital para aplicações militares ou policiais.

Aplicações arquitectónicas

O alumínio anodizado preto também é excelente para uso externo. Na PTSMAKE, nós o utilizamos em caixilhos de janelas e acabamentos decorativos. O revestimento anódico protege o alumínio contra corrosão e degradação por raios UV.

Aqui está uma comparação rápida das suas funcionalidades nas diferentes aplicações.

| Caraterística | Eletrónica | Ótica | Tático | Arquitetura |

|---|---|---|---|---|

| Necessidade primária | Estética e isolamento | Baixa refletividade | Durabilidade e discrição | Resistência à corrosão |

| Resistência ao desgaste | Elevado | Moderado | Muito elevado | Elevado |

| Impacto nos custos | Moderado | Baixa | Baixa | Moderado |

Em resumo, o alumínio anodizado preto é uma escolha versátil. A sua seleção depende de necessidades como isolamento elétrico, baixa refletividade da luz, durabilidade robusta ou resistência à corrosão. Trata-se de combinar função e forma para obter o desempenho ideal no seu projeto.

Como uma peça deve ser projetada para uma anodização bem-sucedida?

Uma anodização bem-sucedida começa na prancheta. Não se trata apenas de um acabamento, mas de um processo eletroquímico. As escolhas de design afetam diretamente a qualidade final.

É fundamental pensar no "Design para Fabricação" (DFM). Algumas regras simples podem evitar grandes dores de cabeça mais tarde. Estas etapas garantem um revestimento uniforme e durável.

Considerações fundamentais sobre a conceção

Um bom design evita defeitos comuns na anodização. Concentre-se na geometria, nas superfícies e nos pontos de manuseamento. Isto é especialmente verdadeiro para um acabamento impecável. alumínio anodizado preto terminar.

| Área de Design | Diretrizes |

|---|---|

| Cantos internos | Use raios generosos, evite ângulos agudos. |

| Perfis ocos | Adicione orifícios de drenagem para líquidos. |

| Grandes superfícies | Quebre-os ou adicione textura. |

| Manuseamento de peças | Especifique os locais permitidos para a instalação de prateleiras. |

Esses pequenos ajustes fazem uma enorme diferença. Eles evitam problemas como queimaduras, manchas e inconsistência de cor. Na PTSMAKE, orientamos os clientes sobre esses pontos desde o início.

Aprofundando um pouco mais, vamos explorar por que essas regras são importantes. A anodização envolve submergir peças em banhos químicos e aplicar corrente elétrica. A forma da peça determina como essa corrente e o líquido fluem.

Evitar cantos internos pontiagudos

Os cantos internos afiados são um grande problema. Eles podem impedir que a corrente elétrica chegue uniformemente. Isso cria pontos finos ou sem revestimento. Isso se deve ao que é conhecido como Efeito gaiola de Faraday14.

Por outro lado, cantos externos agudos atraem demasiada corrente. Isso pode fazer com que o revestimento "queime", levando a um acúmulo frágil, descolorido e superdimensionado. Recomendamos um raio mínimo de 0,5 mm.

Projetando para drenagem

Peças ocas ou furos cegos profundos podem reter produtos químicos do processo. Se esses líquidos não forem drenados, eles irão vazar posteriormente. Isso causa manchas desagradáveis e estraga o acabamento.

A adição de pequenos orifícios de drenagem estrategicamente posicionados permite que esses fluidos sejam eliminados. Esta etapa simples garante uma superfície limpa e uniforme após o processamento.

Gestão de superfícies grandes e planas

Superfícies grandes e planas são um desafio para a consistência da cor. Elas amplificam até mesmo pequenas variações no processo de anodização. Isso pode resultar numa aparência manchada ou com riscos.

Para evitar isso, considere adicionar texturas sutis. Dividir a superfície com ranhuras ou nervuras também ajuda. Isso dispersa a luz e torna as variações de cor menos perceptíveis.

| Más práticas de design | Boas práticas de design |

|---|---|

| Cantos internos/externos agudos | Raio mínimo de 0,5 mm |

| Cavidades ocas seladas | Pequenos orifícios de drenagem/ventilação |

| Rostos grandes, lisos e achatados | Superfícies texturizadas ou fragmentadas |

| Sem ponto de encaixe especificado | Pontos de fixação em áreas não cosméticas |

Ao projetar tendo em mente a anodização, evita-se armadilhas comuns. Ajustes simples, como adicionar raios, orifícios de drenagem e especificar pontos de fixação, garantem um acabamento consistente e de alta qualidade. Essa previsão economiza tempo, reduz o retrabalho e diminui os custos gerais.

Como garantir uma cor consistente em peças com geometria complexa?

O roubo de corrente é um grande problema. Ocorre quando a eletricidade segue o caminho mais fácil. Isso deixa áreas recuadas com um revestimento mais fino.

Isso resulta em uma cor mais clara e inconsistente. O problema é muito perceptível em peças com formas complexas. Isso é especialmente verdadeiro para acabamentos de alumínio anodizado em preto profundo.

Temos de controlar o percurso da corrente. A disposição estratégica das prateleiras e os cátodos auxiliares são fundamentais para obter um acabamento uniforme.

| Desafio | Impacto na cor |

|---|---|

| Roubo de corrente | Tons mais claros e irregulares |

| Geometria complexa | Acentua as inconsistências |

Para evitar roubos de corrente, precisamos de ferramentas inteligentes. Estas garantem uma distribuição uniforme da corrente por toda a peça. Isto é essencial para um acabamento consistente.

A estante estratégica é a sua primeira defesa

Na PTSMAKE, sabemos que o racking é mais do que apenas segurar uma peça. A sua orientação determina o fluxo de corrente. Posicionamos as peças para minimizar as áreas blindadas. Isso evita que uma área "roube" corrente de outra. Cada peça recebe uma parte justa de eletricidade.

Utilização de cátodos auxiliares para precisão

Para geometrias muito complexas, o racking nem sempre é suficiente. Utilizamos o que se denomina cátodos auxiliares15. São condutores adicionais colocados perto de áreas recuadas. Eles conduzem a corrente para locais de difícil acesso. Isso garante que essas cavidades profundas recebam a mesma espessura de revestimento que as superfícies externas.

O papel da agitação consistente

Por fim, o movimento é fundamental. Utilizamos agitação consistente tanto nos tanques de anodização como nos tanques de tingimento. Isso mantém os produtos químicos uniformemente misturados. Impede o esgotamento localizado ao redor da peça, o que é crucial para a absorção uniforme da cor.

| Técnica | Função principal |

|---|---|

| Estantes estratégicas | Otimize a orientação das peças para um fluxo de corrente uniforme |

| Cátodos auxiliares | Corrente contínua para áreas de difícil acesso |

| Agitação do tanque | Manter uma concentração química uniforme |

Alcançar uma cor uniforme em peças complexas significa controlar a corrente elétrica. Através de prateleiras estratégicas, cátodos auxiliares e agitação constante do tanque, superamos a perda de corrente para garantir um acabamento impecável e consistente sempre.

Quais são as tecnologias emergentes no acabamento de alumínio preto?

O futuro do acabamento em alumínio preto é empolgante. Estamos indo além dos métodos tradicionais de tingimento.

As novas tecnologias prometem maior durabilidade e estabilidade de cor. Isso é crucial para aplicações de alto desempenho.

Principais tecnologias futuras

Dois métodos se destacam: coloração eletrolítica e oxidação eletrolítica por plasma (PEO). Ambos oferecem vantagens únicas para a criação de acabamentos pretos robustos. Eles representam um avanço significativo.

| Tecnologia | Vantagem principal | Acabamento resultante |

|---|---|---|

| Coloração electrolítica | Excelente resistência à luz | Preto/bronze estável |

| PEO | Extrema dureza | Camada semelhante à cerâmica |

Esses avanços estão a mudar a forma como abordamos os tratamentos de superfícies duráveis.

A busca por um melhor desempenho impulsiona a inovação no acabamento de superfícies. O corante preto padrão para anodização pode desbotar com o tempo, especialmente com a exposição aos raios UV. Esse é um problema que ajudamos os clientes a superar.

Coloração eletrolítica: um passo à frente

A coloração eletrolítica, ou anodização em duas etapas, resolve o problema do desbotamento. Em vez de corantes orgânicos, depositamos sais metálicos estáveis nos poros anódicos. Isso cria uma cor preta que faz parte do próprio revestimento. O resultado é um acabamento incrivelmente resistente à luz.

Oxidação eletrolítica por plasma (PEO)

Para obter o máximo em dureza, buscamos novos processos. Um dos mais promissores é oxidação eletrolítica por plasma16. Transforma a superfície de alumínio numa camada dura, semelhante à cerâmica. Nos nossos testes, este acabamento proporciona uma resistência superior ao desgaste e à corrosão em comparação com a anodização hardcoat tradicional.

Este processo é ideal para componentes em ambientes mecânicos ou químicos adversos. O acabamento preto resultante não é apenas uma cor; é uma camada funcional e protetora. Consideramo-lo uma revolução para peças críticas.

| Caraterística | Anodização dura tipo III | Oxidação eletrolítica por plasma (PEO) |

|---|---|---|

| Dureza (HV) | 400-700 | 1200-2000 |

| Resistência ao desgaste | Bom | Excelente |

| Processo | Eletrólise padrão | Micro-arco de alta tensão |

| Melhor para | Peças de desgaste geral | Desgaste extremo, aplicações com altas temperaturas |

As tecnologias emergentes estão a revolucionar o acabamento do alumínio preto. A coloração eletrolítica oferece estabilidade UV incomparável, enquanto o PEO cria uma superfície incrivelmente dura, semelhante à cerâmica. Esses métodos proporcionam durabilidade e desempenho superiores para aplicações exigentes, indo muito além das técnicas tradicionais de tingimento.

Obtenha um orçamento rápido para alumínio anodizado preto | PTSMAKE

Pronto para aprimorar o seu próximo projeto com alumínio anodizado preto? Entre em contacto com a PTSMAKE hoje mesmo para obter um orçamento rápido e detalhado, desde o protótipo até a produção. A nossa experiência garante precisão, consistência e confiabilidade para os seus componentes críticos. Envie a sua consulta agora e experimente uma parceria de fabricação de classe mundial!

Descubra como essas partículas microscópicas podem afetar o acabamento final e o desempenho do seu produto. ↩

Descubra como se consegue a consistência da cor em peças anodizadas em preto para um acabamento impecável. ↩

Compreenda como essa propriedade afeta a aparência e a durabilidade a longo prazo das suas peças tingidas. ↩

Compreenda a ciência por trás do processo de anodização para tomar decisões mais informadas sobre o acabamento dos materiais. ↩

Explore como este processo eletroquímico melhora fundamentalmente as propriedades superficiais do alumínio e de outros metais. ↩

Compreenda como a textura microscópica afeta as propriedades visuais e funcionais das suas peças acabadas. ↩

Saiba mais sobre este processo avançado de coloração para durabilidade superior e resistência ao desbotamento. ↩

Saiba como essas estruturas microscópicas de liga influenciam a qualidade final da superfície e o desempenho. ↩

Compreenda a estrutura microscópica dos filmes anódicos e como ela afeta as opções de acabamento. ↩

Aprenda a física por trás dos acabamentos espelhados e como isso afeta o apelo visual da sua peça. ↩

Compreenda a ciência por trás de como esse processo cria uma camada de óxido de alumínio incrivelmente dura e protetora. ↩

Saiba mais sobre as reações químicas e os controlos para este tratamento de superfície essencial. ↩

Compreenda como essa propriedade da superfície afeta a gestão térmica nos seus projetos eletrônicos e ópticos. ↩

Saiba como os campos elétricos afetam o revestimento em cantos apertados e recessos. ↩

Saiba como essas ferramentas especializadas permitem um revestimento preciso nos nossos processos avançados de anodização. ↩

Compreenda o processo de microarco que cria essa superfície ultra-resistente, semelhante à cerâmica, no alumínio. ↩