Está a conceber um sistema eletrónico de elevado desempenho, mas a refrigeração a ar tradicional não consegue lidar com o calor intenso que os seus componentes geram. O seu projeto exige uma gestão térmica precisa, mas as soluções convencionais fazem com que se depare com sobreaquecimento, redução do desempenho e potenciais falhas do sistema.

Uma placa de arrefecimento líquida é um permutador de calor especializado que utiliza líquido de arrefecimento em circulação para remover eficazmente o calor de componentes electrónicos de alta potência, oferecendo um desempenho térmico superior em comparação com o arrefecimento a ar, conduzindo diretamente o calor através de canais de fluxo internos concebidos.

O sucesso da sua solução de arrefecimento depende da compreensão dos princípios de engenharia subjacentes a estes sistemas e da seleção do design correto para a sua aplicação específica. Deixe-me guiá-lo através dos conhecimentos essenciais que o ajudarão a tomar decisões informadas sobre a conceção e o fabrico de placas de refrigeração líquida.

Que problema central é que uma placa de arrefecimento líquido resolve?

Em termos simples, uma placa de arrefecimento líquido combate o calor. Mas não qualquer calor. Resolve o problema do calor altamente concentrado que as soluções mais simples, como as ventoinhas, não conseguem resolver.

Pense da seguinte forma. O seu dispositivo está a ficar mais pequeno, mas mais potente. Isto cria pontos de calor intensos. O arrefecimento a ar acaba por atingir o seu limite e não consegue remover o calor com rapidez suficiente.

Quando a refrigeração a ar atinge o seu limite

É aqui que uma placa de arrefecimento líquido se torna essencial. Ela fornece um caminho direto e eficiente para afastar a energia térmica dos componentes críticos.

| Método de arrefecimento | Capacidade de remoção de calor | Aplicação ideal |

|---|---|---|

| Arrefecimento do ar | Baixo a moderado | Eletrónica geral |

| Arrefecimento líquido | Elevado a muito elevado | Processadores de alta potência, lasers |

Uma placa de arrefecimento líquido não é uma atualização; é uma solução necessária para a eletrónica moderna de alta potência. Garante fiabilidade e desempenho.

A questão central é uma incompatibilidade. A taxa de geração de calor numa área minúscula ultrapassa a taxa a que o ar pode fisicamente absorver e transportar esse calor. Este desafio é definido por dois conceitos-chave.

O desafio da alta densidade de potência

A densidade de potência refere-se à quantidade de energia num determinado volume. À medida que os dispositivos encolhem, a densidade de potência dispara. Este facto leva a um rápido aumento da temperatura que pode provocar uma diminuição do desempenho ou mesmo danos permanentes nos componentes.

Compreender o fluxo de calor

O fluxo de calor é a taxa de transferência de energia térmica através de uma superfície. Em chips de elevado desempenho, este valor pode ser incrivelmente elevado. A baixa condutividade térmica do ar actua como um estrangulamento, criando resistência térmica1.

Em projectos anteriores no PTSMAKE, vimos que a mudança para uma placa de arrefecimento líquido pode reduzir as temperaturas dos componentes por uma margem significativa em comparação com as configurações de arrefecimento a ar mais robustas. O líquido de arrefecimento é simplesmente mais eficaz na absorção e transporte de calor.

| Médio | Condutividade térmica (W/m-K) |

|---|---|

| Ar | ~0.026 |

| Água | ~0.6 |

| Etileno glicol/água (50/50) | ~0.4 |

Esta tabela mostra uma diferença gritante. A água é mais de 20 vezes mais condutora do que o ar. Esta propriedade fundamental é a razão pela qual o arrefecimento líquido é a solução superior para cargas térmicas intensas.

Uma placa de arrefecimento líquida resolve diretamente os limites físicos do arrefecimento a ar. Torna-se indispensável quando se lida com elevada densidade de potência e fluxo de calor, assegurando que o dispositivo se mantém estável, fiável e com o desempenho previsto.

Quais são os seus componentes fundamentais e as suas funções?

Uma placa de arrefecimento líquido pode parecer complexa. Mas na realidade é composta por quatro partes essenciais. Cada uma tem uma função específica. Juntas, elas criam um sistema eficiente de remoção de calor.

A base é o alicerce. Está em contacto direto com a fonte de calor. Depois, os canais internos guiam o fluido de arrefecimento. As portas de entrada e de saída ligam a placa ao sistema maior. Por fim, uma tampa veda tudo, evitando quaisquer fugas.

| Componente | Função principal |

|---|---|

| Placa de base | Absorve o calor diretamente do componente. |

| Canais internos | Cria um caminho para o líquido de refrigeração fluir. |

| Portas de entrada/saída | Liga a placa ao circuito de arrefecimento. |

| Capa | Veda o sistema de canais internos. |

O papel crítico de cada componente

Vamos analisar como estas peças funcionam em conjunto. O design de cada componente é crucial para o desempenho de toda a placa de refrigeração líquida. Pequenos pormenores fazem uma grande diferença.

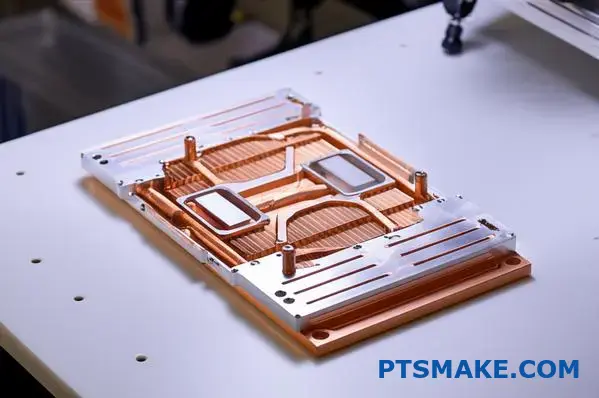

Escolha da placa de base e do material

A principal função da placa de base é absorver o calor. O seu material é fundamental. Em projectos anteriores no PTSMAKE, descobrimos que o cobre e o alumínio são as escolhas mais comuns. As suas propriedades adequam-se a diferentes necessidades.

| Material | Condutividade térmica | Benefício chave |

|---|---|---|

| Cobre | Elevado | Máxima transferência de calor. |

| Alumínio | Bom | Leve e económico. |

A escolha depende do orçamento da aplicação e dos requisitos térmicos. Uma superfície perfeitamente plana é também vital para um contacto ótimo.

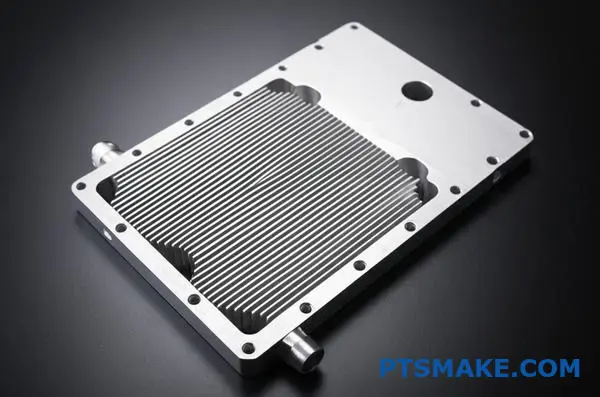

Canais internos e dinâmica de fluxo

No interior da placa, os canais ditam o trajeto do líquido de refrigeração. O objetivo é maximizar a área de superfície que o fluido toca. Este design incentiva fluxo turbulento2, que é muito melhor a captar calor do que um fluxo laminar suave. Os padrões dos canais podem ser simples ou altamente complexos.

Integridade dos portos e da tampa

As portas de entrada e de saída são as portas de entrada. Devem proporcionar uma ligação segura e estanque ao resto do sistema de arrefecimento. A placa de cobertura veda os canais por cima. Garante que o líquido de refrigeração pressurizado permanece no interior, fazendo o seu trabalho sem quaisquer problemas.

Todas as partes de uma placa de arrefecimento de líquidos, desde a base até aos canais e à tampa, devem funcionar em harmonia. A seleção dos materiais e a precisão do design têm um impacto direto na sua capacidade de gerir o calor de forma eficaz e fiável.

Como é que as chapas frias são classificadas por processo de fabrico?

A escolha do processo de fabrico correto é crucial. Tem um impacto direto no desempenho e no custo da sua placa de arrefecimento líquido. Cada método oferece um equilíbrio único de eficiência térmica e escalabilidade de produção.

Vamos analisar os tipos mais comuns.

Métodos de fabrico primário

| Método | Vantagem chave | Melhor para |

|---|---|---|

| Brasagem | Alto desempenho | Geometrias complexas das alhetas internas |

| FSW | Elevada fiabilidade | Placas de alumínio grandes e robustas |

| Maquinação | Alta precisão | Protótipos, caraterísticas externas complexas |

| Fundição injectada | Volume elevado | Produção em massa com custos mais baixos |

Esta visão geral ajuda a enquadrar o processo de tomada de decisão.

Compreender os prós e os contras de cada processo é fundamental. Na PTSMAKE, orientamos os clientes através destas opções para corresponder à sua aplicação e orçamento específicos. Vejamos os pormenores.

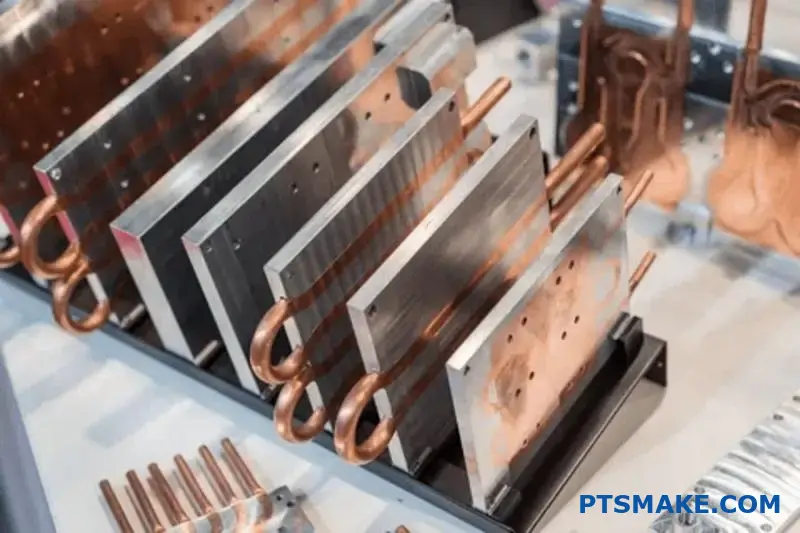

Chapas frias brasadas

A brasagem envolve a união de componentes utilizando um metal de enchimento. Isto permite estruturas internas complexas, como aletas de alta densidade. O resultado é um excelente desempenho térmico. No entanto, o processo é complexo e pode ser dispendioso. É fundamental garantir uma junta completa e sem vazios.

Chapas soldadas por fricção (FSW)

O FSW é um processo de união em estado sólido. Cria uma ligação muito forte e à prova de fugas sem derreter o material de base. Este método produz uma ligação incrivelmente fiável vedação hermética3. É ideal para grandes placas de alumínio, embora os custos de ferramentas possam ser elevados para a configuração inicial.

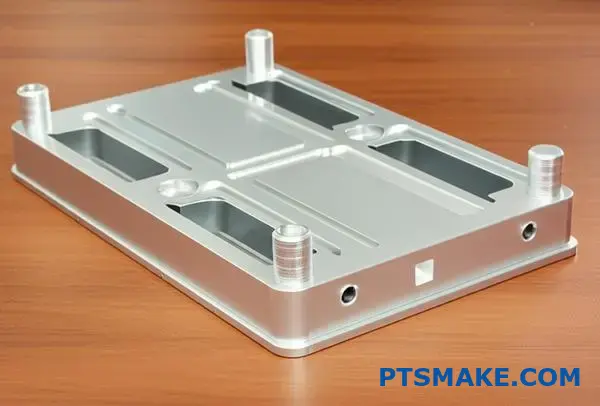

Placas maquinadas e perfuradas com pistola

Para protótipos ou tiragens de baixo volume, recomendamos frequentemente a maquinagem. A perfuração com pistola cria canais de refrigeração longos e rectos diretamente num bloco de metal sólido. Oferece uma grande flexibilidade de design e precisão. O principal inconveniente é o facto de ser mais lento e mais caro para a produção de grandes volumes.

Chapas frias fundidas sob pressão

Quando precisa de milhares de peças idênticas, a fundição sob pressão é a resposta. Envolve a injeção de metal fundido num molde. Este processo é rápido e económico à escala. A contrapartida é um desempenho térmico inferior em comparação com as placas soldadas ou FSW.

| Processo de fabrico | Prós | Contras |

|---|---|---|

| Brasagem | Excelente desempenho térmico, geometrias internas complexas. | Custos mais elevados, controlo de processos complexo. |

| FSW | Alta fiabilidade, juntas fortes e estanques. | Custos iniciais de ferramentas mais elevados, limitados a canais mais simples. |

| Maquinado | Alta precisão, ideal para protótipos, flexibilidade de conceção. | Produção mais lenta, custo mais elevado por unidade de volume. |

| Fundição injectada | Baixo custo em grande volume, ciclos de produção rápidos. | Desempenho térmico inferior, custo inicial elevado do molde. |

Cada método de fabrico apresenta um conjunto distinto de compromissos. A escolha ideal depende dos requisitos térmicos, do volume de produção, da compatibilidade dos materiais e do orçamento global do projeto. Ajudamos os clientes a navegar por estes factores para encontrar a solução perfeita.

O processo de fabrico define os principais atributos de uma placa fria. A sua escolha tem impacto em tudo, desde a eficiência térmica ao custo unitário, ditando a sua adequação para prototipagem, computação de alto desempenho ou eletrónica de mercado de massas. Uma seleção cuidadosa é essencial para o sucesso do projeto.

Quais são os principais tipos de vias de escoamento interno?

A escolha do caminho de fluxo interno correto é fundamental. Tem um impacto direto no desempenho da sua placa de arrefecimento líquido. O design determina a forma como o líquido de arrefecimento se move e absorve o calor.

Iremos explorar três esquemas comuns. Cada um tem pontos fortes e fracos únicos. Compreendê-los ajuda-o a fazer melhores escolhas de design.

Disposição dos canais principais

Comparemos os principais tipos.

| Tipo de desenho | Caraterísticas principais | Melhor para |

|---|---|---|

| Serpentina | Trajetória única e contínua | Arrefecimento direcionado de pontos quentes |

| Paralelo | Vários canais paralelos | Arrefecimento uniforme e a baixa pressão |

| Microcanal | Canais extremamente pequenos | Máxima transferência de calor |

Esta escolha afecta a eficiência térmica e a queda de pressão. Trata-se de uma decisão de engenharia crítica.

A disposição ideal do canal equilibra factores concorrentes. Não existe uma solução única "melhor" para todos os projectos. Trata-se de encontrar as soluções corretas para a sua aplicação específica.

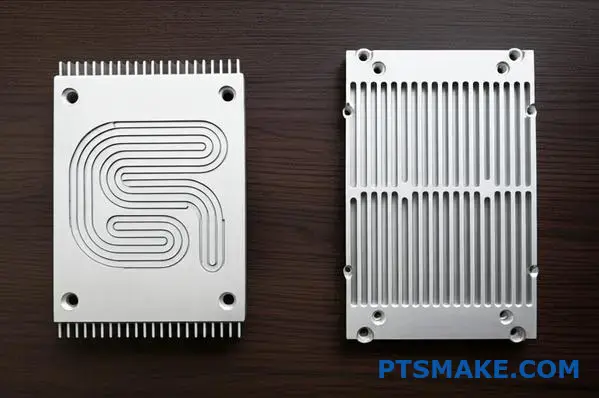

Trajetória do fluxo da serpentina

Um caminho em serpentina força o líquido de refrigeração através de um canal longo e sinuoso. Isto mantém a velocidade do fluido elevada. Garante uma excelente transferência de calor ao longo do trajeto. No entanto, isso cria uma queda de pressão significativa, exigindo uma bomba mais potente.

Trajetória de fluxo paralelo

As concepções paralelas dividem o fluxo em vários canais. Estes canais voltam a fundir-se. Esta abordagem reduz drasticamente a queda de pressão global. O principal desafio é garantir uma distribuição uniforme do caudal em todos os canais para evitar zonas de estagnação.

Conceção de microcanais

Os microcanais maximizam a área de superfície para troca de calor. Isto resulta num desempenho térmico superior. O regime de fluxo, frequentemente caracterizado pela Número de Reynolds4, A precisão é fundamental neste domínio. Na PTSMAKE, utilizamos maquinação CNC de precisão para criar estas estruturas complexas. No entanto, são mais susceptíveis de entupir e têm uma queda de pressão muito elevada.

| Disposição | Queda de pressão | Desempenho térmico | Considerações fundamentais |

|---|---|---|---|

| Serpentina | Elevado | Bom a Excelente | Potência da bomba |

| Paralelo | Baixa | Bom | Distribuição do fluxo |

| Microcanal | Muito elevado | Excelente | Risco e custo de entupimento |

Cada caminho de fluxo interno - serpentina, paralelo e microcanal - apresenta um compromisso distinto entre eficiência térmica e queda de pressão. A escolha ideal para a sua placa de arrefecimento líquido depende inteiramente dos requisitos de arrefecimento específicos da sua aplicação e das restrições do sistema.

Quando é que escolheria uma serpentina em vez de um desenho paralelo?

Escolher entre uma serpentina e um caminho de fluxo paralelo é uma decisão crítica. Tem um impacto direto no desempenho da sua placa de arrefecimento líquido. Não se trata de saber qual é o melhor em geral. Trata-se de saber qual é o mais adequado para a sua aplicação específica.

Esta estrutura simples ajuda-o a decidir. Vamos analisar três factores-chave: objectivos de temperatura, limites de pressão e a forma da sua fonte de calor.

| Atributo de conceção | Design Serpentino | Conceção paralela |

|---|---|---|

| Trajetória do fluxo | Canal único e longo | Canais múltiplos e mais curtos |

| Queda de pressão | Mais alto | Inferior |

| Temp. Uniformidade | Inferior | Mais alto |

Vamos explicar como utilizar estes critérios.

Decidir sobre o melhor design requer o equilíbrio de requisitos concorrentes. Em projectos anteriores no PTSMAKE, ajudámos os clientes a navegar por estes compromissos para obter uma gestão térmica óptima.

Uniformidade de temperatura: A sua principal prioridade?

Se o seu componente requer uma temperatura muito estável e uniforme em toda a sua superfície, um design paralelo é quase sempre a melhor escolha. O líquido de refrigeração é distribuído uniformemente, minimizando os gradientes de temperatura.

Um percurso em serpentina, pelo contrário, aquece o fluido à medida que este se desloca. Isto cria uma diferença de temperatura notável entre a entrada e a saída, o que pode ser um problema para os componentes electrónicos sensíveis.

Queda de pressão admissível

A queda de pressão determina os requisitos da sua bomba. Um longo caminho em serpentina cria uma resistência significativa, exigindo uma bomba mais potente - e muitas vezes mais cara - para manter a pressão necessária. caudal volumétrico5.

Um design paralelo divide o fluxo, reduzindo drasticamente a queda de pressão. Isto permite a utilização de bombas mais pequenas, poupando custos e energia.

Geometria da fonte de calor

A forma e a concentração da sua fonte de calor são importantes.

| Tipo de fonte de calor | Conceção recomendada | Porque é que funciona melhor |

|---|---|---|

| Área grande e uniforme | Paralelo | Assegura um arrefecimento uniforme em toda a superfície. |

| Pequeno, concentrado | Serpentina | Dirige todo o fluxo de fluido frio sobre o "ponto quente". |

| Forma irregular | Híbrido/personalizado | Pode ser adaptado para corresponder a cargas térmicas complexas. |

A consideração destes factores garante que a conceção da placa de arrefecimento líquido é eficaz desde o início.

A escolha do caminho de fluxo correto para a sua placa de arrefecimento de líquidos envolve um compromisso. A sua decisão deve equilibrar a uniformidade de temperatura desejada com a queda de pressão permitida e a geometria específica da sua fonte de calor. Esta estrutura fornece um caminho claro para a solução mais eficaz.

Qual é a estrutura de um circuito completo de arrefecimento de líquidos?

Um circuito de arrefecimento líquido é mais do que apenas uma peça. É um sistema completo. Cada componente tem uma função específica.

A placa de arrefecimento líquido é crucial. Mas não pode trabalhar sozinha. Precisa do apoio de outras peças para funcionar corretamente.

Os componentes principais

Vejamos os principais intervenientes neste sistema. Todos eles trabalham em conjunto para afastar o calor dos seus componentes electrónicos críticos.

| Componente | Função principal |

|---|---|

| Bomba | Faz circular o líquido de refrigeração |

| Radiador | Dissipa o calor para o ar |

| Reservatório | Retém líquido de refrigeração adicional |

| Tubagem | Liga todos os componentes |

Compreender esta estrutura é o primeiro passo. Ajuda na conceção de uma solução de gestão térmica eficaz.

Uma placa de arrefecimento líquido é onde a magia começa. Absorve diretamente o calor da fonte, como uma CPU ou eletrónica de potência. Mas o que acontece com esse calor? Ele entra no líquido de arrefecimento. É aqui que o resto do circuito assume o controlo.

A viagem do calor

A bomba é o motor do sistema. Empurra o líquido de refrigeração aquecido para fora da placa. O líquido de refrigeração viaja então através da tubagem para o radiador.

Um radiador, ou permutador de calor, tem uma grande área de superfície. As ventoinhas sopram frequentemente ar através dele. Este processo transfere o calor do líquido de refrigeração para o ar circundante. O líquido agora arrefecido continua a sua viagem.

As paragens finais são o reservatório e o regresso à bomba. O reservatório assegura que existe sempre líquido suficiente. Também ajuda a remover as bolhas de ar do circuito. Todo este ciclo é um fluxo contínuo.

A eficiência deste ciclo depende de muitos factores. A taxa de fluxo de calor6 na placa fria é fundamental. O mesmo acontece com o caudal da bomba e a capacidade de dissipação do radiador.

Na PTSMAKE, concentramo-nos na forma como os nossos componentes maquinados em CNC se integram. Uma placa de refrigeração líquida bem concebida deve corresponder às capacidades do sistema.

| Fator | Impacto no sistema |

|---|---|

| Velocidade da bomba | Afecta o caudal do líquido de refrigeração |

| Tamanho do radiador | Determina a capacidade de dissipação de calor |

| Diâmetro do tubo | Influencia a resistência do fluxo |

| Tipo de líquido de refrigeração | Impacta a condutividade térmica |

Um circuito completo de arrefecimento líquido é um sistema equilibrado. A placa de arrefecimento líquido absorve o calor, enquanto a bomba, o radiador e o líquido de arrefecimento trabalham em uníssono para o dissipar. A integração correta destes componentes é essencial para uma gestão térmica eficaz.

Como se concebe uma placa fria para uma bateria de veículos eléctricos?

A conceção de uma placa de arrefecimento de líquidos no mundo real é complexa. Tem de equilibrar o desempenho térmico, a integridade estrutural e o custo de fabrico.

Isto significa enfrentar vários desafios ao mesmo tempo. Não se pode resolver um problema enquanto se cria outro.

Principais desafios de conceção

Os principais objectivos são claros. Precisamos de uma alta uniformidade de temperatura numa grande área. Deve também resistir às constantes vibrações da estrada.

Eis um breve resumo das restrições.

| Desafio | Requisito-chave |

|---|---|

| Área de superfície | Maximizar o contacto com as células da bateria. |

| Uniformidade | Minimizar as diferenças de temperatura. |

| Integração | Encaixam-se perfeitamente na estrutura da mochila. |

| Durabilidade | Resiste a vibrações e choques. |

| Custo | Adequado para produção em massa. |

Para tal, é necessária uma abordagem verdadeiramente integrada.

Um conceito de design prático

Na minha experiência, uma placa de arrefecimento de líquidos em alumínio estampado com canais em serpentina é uma boa escolha. Este design aborda diretamente os principais desafios que enfrentamos nas aplicações EV.

Este método envolve a estampagem ou hidroformação de folhas finas de alumínio. Estas folhas são depois soldadas entre si para criar canais internos selados para o fluxo do líquido de refrigeração.

Enfrentar os principais desafios

Então, como é que esta conceção resolve os problemas?

Em primeiro lugar, o padrão do canal em serpentina assegura que o líquido de refrigeração flui ao longo de toda a superfície da placa. Isto é fundamental para obter uma excelente uniformidade de temperatura para todas as células da bateria, evitando pontos quentes.

Em segundo lugar, a própria placa pode ser concebida como um componente estrutural. Pode ser integrada diretamente no tabuleiro do conjunto de baterias. Isto simplifica a montagem e aumenta consideravelmente a resistência à vibração.

| Caraterística | Benefício |

|---|---|

| Alumínio estampado | Leve e económico para escala. |

| Canais em serpentina | Assegura uma distribuição uniforme da temperatura. |

| Conjunto soldado | Cria um componente forte e à prova de fugas. |

| Integração estrutural | Reduz a complexidade e o número total de peças. |

Esta integração é fundamental para a produção em massa. Reduz o tempo de montagem e o custo global. A escolha do líquido de refrigeração também é crítica, uma vez que o seu capacidade calorífica volumétrica7 tem impacto na quantidade de energia que pode absorver e afastar das células.

O nosso trabalho em projectos semelhantes mostra que esta abordagem proporciona o melhor equilíbrio. Satisfaz as necessidades térmicas sem tornar o conjunto de baterias demasiado pesado ou dispendioso. Na PTSMAKE, concentramo-nos em alcançar este equilíbrio através de um fabrico preciso.

Uma placa de arrefecimento de líquidos em alumínio estampado com canais em serpentina oferece uma solução equilibrada. Gere eficazmente grandes áreas de superfície, assegura a uniformidade da temperatura, integra-se estruturalmente e mantém-se rentável para a produção em massa, respondendo a todos os principais desafios de design dos VEs modernos.

Como é que se optimiza a eficiência de uma placa de arrefecimento de um centro de dados?

Otimizar a eficiência significa olhar para o Custo Total de Propriedade (TCO). Não se trata apenas de obter a temperatura mais baixa. O verdadeiro objetivo é um equilíbrio perfeito.

O verdadeiro ato de equilíbrio

É necessário ponderar a eficiência térmica em relação à potência de bombagem. Um projeto com canais internos complexos pode arrefecer melhor. Mas também exige mais energia para fazer passar o fluido.

Encontrar o ponto ideal

Este compromisso é fundamental para qualquer placa de arrefecimento líquido. Uma placa muito eficaz pode resultar em contas de energia elevadas. O nosso objetivo é encontrar o ponto de funcionamento mais rentável a longo prazo.

| Fator | Caudal baixo | Caudal elevado |

|---|---|---|

| Desempenho térmico | Inferior | Mais alto |

| Potência de bombagem | Baixa | Elevado |

| Custo operacional | Baixa | Elevado |

Utilizar a simulação para prever o desempenho

Então, como é que encontramos este equilíbrio ideal? Utilizamos poderosas ferramentas de simulação. A Dinâmica de Fluidos Computacional (CFD) é fundamental para este processo.

A modelação CFD mostra-nos exatamente como o fluido e o calor se comportam no interior da placa de arrefecimento de líquidos. Isto acontece antes mesmo de maquinarmos um protótipo. Podemos ver as quedas de pressão e identificar os pontos quentes.

Isto permite-nos afinar os designs dos canais internos. Podemos ajustar as caraterísticas para reduzir o resistência hidráulica8 sem sacrificar o desempenho térmico necessário. Isto reduz diretamente a necessidade final de potência de bombagem.

Modelação de todo o sistema

Uma placa optimizada por si só não é suficiente. Temos de considerar o seu papel num circuito de arrefecimento maior. É aqui que entra a modelação ao nível do sistema. Ela considera bombas, tubos e conectores.

No PTSMAKE, esta visão holística faz parte do nosso processo. Ajuda-nos a prever com exatidão o TCO no mundo real. Asseguramos que o componente que fornecemos se integra perfeitamente e tem um desempenho eficiente no conjunto completo do cliente, evitando problemas dispendiosos mais tarde.

| Parâmetro de projeto | Simulação A (centrada nos custos) | Simulação B (Perf-focus) |

|---|---|---|

| Temperatura máxima | 65°C | 61°C |

| Queda de pressão | 0,2 bar | 0,5 bar |

| Est. Potência de bombagem | 50W | 120W |

| TCO (3 anos) | Inferior | Mais alto |

Esta abordagem baseada em dados garante que encontramos a solução mais económica ao longo de todo o ciclo de vida do produto.

Otimizar o TCO significa equilibrar o desempenho térmico com a potência de bombagem. A utilização de ferramentas como CFD e modelação de sistemas é essencial para identificar o design mais eficiente, reduzindo os custos de fabrico e operacionais a longo prazo para os nossos clientes.

Como é que se gere a uniformidade da temperatura numa grande área?

Manter uma temperatura consistente numa superfície grande e não uniformemente aquecida é um desafio de engenharia significativo. Os pontos quentes podem causar problemas de desempenho ou falhas.

No PTSMAKE, não aplicamos uma solução única para todos. Em vez disso, utilizamos técnicas de design avançadas para as nossas soluções de placas de arrefecimento líquido para direcionar o arrefecimento precisamente para onde é mais necessário. Isso garante um desempenho ideal em toda a área.

Principais estratégias de conceção

| Técnica | Objetivo principal | Melhor para |

|---|---|---|

| Otimização do percurso do fluxo | Direcionar o líquido de refrigeração para os pontos quentes | Cargas térmicas concentradas |

| Largura de canal variável | Ajustar a velocidade do caudal | Gradientes graduais de temperatura |

| Arrefecimento multi-zona | Isolar zonas térmicas | Fontes de calor múltiplas e distintas |

Um olhar mais profundo sobre as técnicas avançadas de arrefecimento

A resolução do problema do calor não uniforme exige mais do que uma simples placa de arrefecimento de líquidos normal. Exige uma abordagem de engenharia personalizada. Começamos frequentemente com uma simulação térmica detalhada para mapear com precisão as fontes de calor.

Otimização do percurso do líquido de refrigeração

A otimização do percurso do fluxo consiste em criar um percurso mais inteligente para o líquido de refrigeração. Em vez de um caminho simples, concebemos canais complexos e em serpentina. Estes percursos obrigam o fluido a passar mais tempo nas zonas mais quentes, absorvendo mais energia térmica. Esta é uma estratégia comum nos nossos projectos.

Ajustar a dinâmica do fluxo

Outro método eficaz é a utilização de larguras de canal variáveis. Ao estreitar um canal, aumentamos a velocidade do refrigerante. Isto aumenta a taxa de transferência de calor local. Por outro lado, canais mais largos tornam o fluido mais lento. Este controlo preciso sobre Fluxo laminar9 ajuda-nos a afinar o perfil de temperatura.

Comparação de métodos de arrefecimento avançados

| Método | Complexidade | Impacto nos custos | Precisão |

|---|---|---|---|

| Otimização do percurso do fluxo | Médio | Baixo a médio | Elevado |

| Canais variáveis | Médio | Médio | Muito elevado |

| Arrefecimento multi-zona | Elevado | Elevado | Máximo |

A refrigeração multi-zona implica a criação de circuitos de refrigeração independentes para diferentes secções da placa. Isto oferece o mais elevado nível de controlo, mas também aumenta a complexidade do sistema. Em projectos anteriores, utilizámos este sistema para eletrónica de alta potência com vários componentes distintos geradores de calor.

Gerir eficazmente o calor não uniforme requer estratégias de design avançadas. Ao otimizar os percursos de fluxo, variar a largura dos canais e implementar sistemas multi-zona, podemos conceber uma placa de arrefecimento líquido que proporciona um controlo preciso da temperatura em qualquer superfície grande, garantindo a fiabilidade e o desempenho dos componentes.

Quais são as tendências futuras da tecnologia de placas de arrefecimento líquido?

O futuro das placas de arrefecimento líquido não é apenas uma evolução. É uma revolução completa na gestão térmica. Estamos a ir além dos simples canais fresados.

A próxima geração centra-se na maximização da área de superfície e da eficiência. É aqui que a inovação brilha verdadeiramente.

Principais inovações futuras

O fabrico avançado, como a impressão 3D, é um fator de mudança. Permite geometrias internas incrivelmente complexas. Novos materiais e refrigeração bifásica incorporada também estão no horizonte. Estes prometem enormes ganhos de desempenho.

| Tecnologia | Abordagem atual | Abordagem futura |

|---|---|---|

| Fabrico | Maquinação CNC | Impressão 3D |

| Método de arrefecimento | Monofásico | Bifásico |

| Materiais | Cobre, alumínio | Compósitos, grafeno |

| Controlo | Sensores externos | Sensores integrados |

Estas mudanças irão redefinir o que é possível para uma placa de arrefecimento líquido.

A procura de mais potência em pacotes mais pequenos está a impulsionar a inovação térmica. No PTSMAKE, vemos clientes exigindo soluções de resfriamento que antes eram consideradas teóricas. As tendências futuras abordam diretamente estes desafios.

O fabrico avançado desbloqueia o potencial

A impressão 3D, ou fabrico aditivo, está a liderar o processo. Permite-nos criar estruturas internas de treliça complexas. Estes desenhos são impossíveis com a maquinagem CNC tradicional. O resultado é uma área de superfície muito maior para dissipação de calor.

O poder do arrefecimento bifásico

O arrefecimento bifásico incorporado representa um enorme salto em termos de eficiência. Em vez de apenas aquecer o líquido, este método permite-lhe ferver. A mudança de fase de líquido para vapor absorve enormes quantidades de calor através de um processo chamado ebulição nucleada10. Isto pode melhorar drasticamente o desempenho do arrefecimento sem aumentar os caudais.

Novos materiais e integração inteligente

Estamos também a explorar novos materiais. Os compostos de cobre-diamante, por exemplo, oferecem uma condutividade térmica muito superior à dos metais tradicionais.

Por fim, a integração de sensores diretamente na placa de arrefecimento líquido é crucial. Isto cria um hardware "inteligente" que fornece dados em tempo real sobre a temperatura e o caudal. Isto permite a manutenção preditiva e a otimização dinâmica do desempenho.

| Tendência futura | Benefício primário |

|---|---|

| Impressão 3D | Geometrias complexas, área de superfície maximizada. |

| Arrefecimento bifásico | Absorção de calor altamente eficiente. |

| Materiais novos | Condutividade térmica superior. |

| Sensores integrados | Monitorização e controlo em tempo real. |

As futuras placas de refrigeração líquida serão mais inteligentes, mais eficientes e altamente personalizadas. As principais tendências incluem a impressão 3D para designs complexos, arrefecimento de duas fases para uma absorção de calor superior, materiais avançados e sensores integrados para otimização em tempo real.

Leve o seu projeto de placa de arrefecimento líquido mais longe com o PTSMAKE

Pronto para elevar a sua placa de arrefecimento líquido da próxima geração? Faça parceria com a PTSMAKE para obter fabricação de precisão, suporte de engenharia especializado e execução de projeto sem complicações. Envie-nos seus desenhos ou RFQ hoje - transforme suas idéias em realidade confiável e pronta para produção com um fabricante confiável em todo o mundo!

Saiba como esta métrica chave afecta a eficiência de todo o seu sistema de arrefecimento. ↩

Saiba como este tipo de fluxo maximiza a eficiência da transferência de calor nos nossos projectos. ↩

Aprenda os princípios de engenharia subjacentes à criação de uma ligação perfeita e à prova de fugas para aplicações críticas de fluidos. ↩

Saiba mais sobre esta quantidade adimensional utilizada para prever padrões de escoamento de fluidos em diferentes situações. ↩

Saiba como os cálculos do caudal influenciam diretamente o desempenho térmico do seu sistema de arrefecimento. ↩

Descubra como este conceito térmico influencia o design e a escolha de materiais para soluções de arrefecimento. ↩

Compreender como esta propriedade do líquido de refrigeração influencia a eficiência global do sistema de gestão térmica. ↩

Descubra como esta métrica chave influencia a escolha da bomba e os custos operacionais a longo prazo no seu sistema de arrefecimento. ↩

Saiba como os diferentes comportamentos dos fluidos influenciam diretamente a eficiência do seu sistema de arrefecimento. ↩

Saiba mais sobre este fenómeno de transferência de calor altamente eficiente. ↩