Os sistemas de refrigeração líquida personalizados falham quando as empresas escolhem o design ou o fabricante da placa fria errado. Muitos engenheiros enfrentam atrasos, fraco desempenho térmico e problemas de fiabilidade que comprometem todo o seu sistema de arrefecimento e os prazos do projeto.

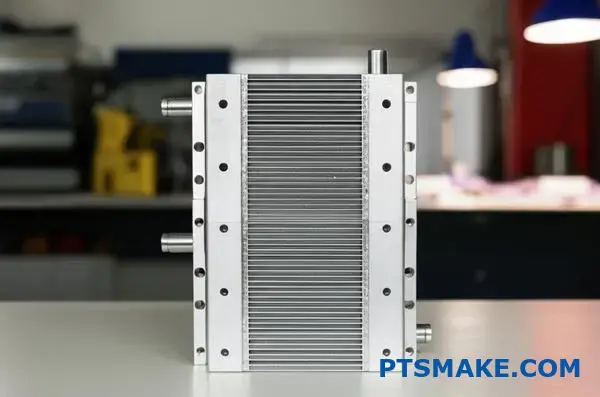

A PTSMAKE fabrica placas frias personalizadas utilizando maquinação CNC de precisão e técnicas de fabrico avançadas, fornecendo soluções fiáveis de arrefecimento líquido desde o protótipo até à produção para aplicações de elevado desempenho nas indústrias aeroespacial, eletrónica e automóvel.

Quer necessite de designs básicos de serpentina ou geometrias complexas de microcanais, a seleção correta da placa fria depende dos seus requisitos específicos de fluxo de calor, restrições de material e objectivos de desempenho. Este guia abrange as principais decisões que terá de enfrentar ao conceber o seu próximo sistema de arrefecimento líquido.

Quais são os principais tipos de métodos de fabrico de chapas a frio?

A escolha do método de fabrico correto para a sua placa de frio é fundamental. Tem um impacto direto no desempenho, no custo e na fiabilidade do sistema. A sua escolha depende inteiramente das suas necessidades térmicas e mecânicas específicas.

Vamos explorar as opções comuns para um arrefecimento líquido eficaz da placa fria.

Principais abordagens de fabrico

Cada método tem compensações únicas. Compreendê-las é o primeiro passo para uma conceção optimizada.

| Método | Simplicidade | Custo típico |

|---|---|---|

| Maquinados/perfurados | Elevado | Baixa |

| Tubo em placa | Médio | Baixo-Médio |

| Conjunto soldado | Baixa | Elevado |

| Soldadura por fricção | Médio | Elevado |

Esta comparação simples orienta a seleção inicial.

Mergulhar mais fundo nas técnicas de fabrico

A escolha da técnica correta requer um olhar mais atento aos pormenores. Na minha experiência, a aplicação dita o melhor caminho a seguir.

Placas maquinadas e perfuradas

Esta é a abordagem mais básica. Um simples percurso de fluido é perfurado numa placa de metal sólida. É rentável para protótipos e produção de baixo volume. No entanto, o seu desempenho térmico é limitado. Funciona melhor para aplicações com baixas densidades de calor.

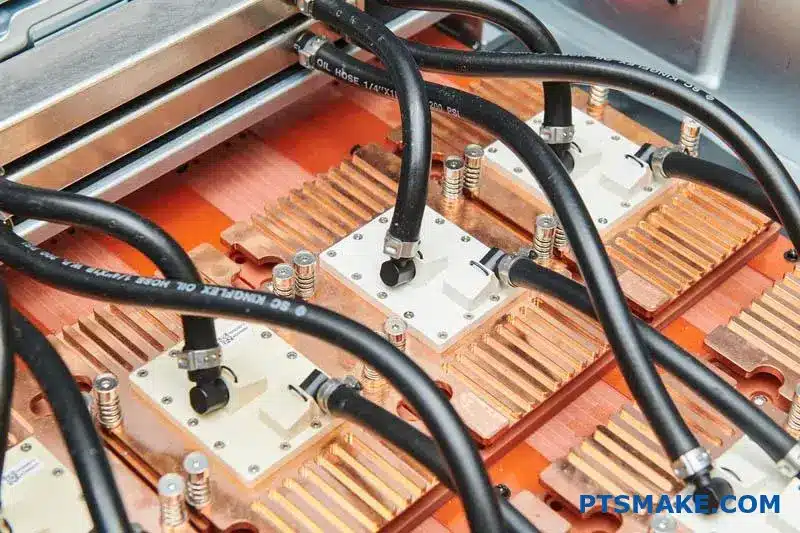

Desenhos de tubos em placas

Neste caso, incorporamos tubos num canal fresado na placa de base. Este método oferece um melhor contacto térmico e desempenho do que uma simples placa perfurada. A qualidade da ligação entre o tubo e a placa é crucial para a eficiência.

Conjuntos soldados e soldados

Para o arrefecimento líquido de placas frias de elevado desempenho, os conjuntos soldados são frequentemente a melhor escolha. Permitem estruturas de aletas internas complexas, maximizando a área de superfície para transferência de calor. A brasagem1 cria uma ligação metalúrgica forte e à prova de fugas. No PTSMAKE, concentramo-nos na integridade da junta para garantir a máxima fiabilidade.

Soldadura por fricção (FSW)

O FSW é um processo de união em estado sólido. Produz juntas excecionalmente fortes e sem vazios sem derreter o material de base. Isto torna-o ideal para aplicações de elevada fiabilidade onde as fugas não são uma opção.

| Caraterística | Maquinado | Tubo em placa | Soldado | FSW |

|---|---|---|---|---|

| Desempenho térmico | Baixa | Médio | Elevado | Muito elevado |

| Risco de fuga | Baixa | Médio | Baixa | Muito baixo |

| Flexibilidade de conceção | Baixa | Médio | Elevado | Elevado |

A seleção do método ideal implica uma cuidadosa análise de compromisso.

Cada método de fabrico de placas frias oferece um equilíbrio único entre custo, desempenho e fiabilidade. Desde placas perfuradas simples para protótipos até FSW avançado para aplicações críticas, a escolha certa garante que o seu sistema funciona de forma eficiente e segura.

Quais as diferenças entre as concepções dos canais internos (serpentina vs. paralelo)?

Ao projetar o arrefecimento líquido da placa fria, a disposição do canal interno é crucial. Os dois caminhos mais comuns são serpentina e paralelo. Cada um tem vantagens e desvantagens distintas.

Um design em serpentina utiliza um canal longo e sinuoso. Isto força uma elevada velocidade do fluido, o que é ótimo para a transferência de calor. No entanto, também cria uma queda de pressão significativa.

Em contrapartida, uma conceção paralela divide o fluxo em vários canais mais curtos. Isto reduz drasticamente a queda de pressão. Mas introduz outros riscos.

Vamos compará-los diretamente.

| Caraterística | Design Serpentino | Conceção paralela |

|---|---|---|

| Trajetória do fluido | Canal único e longo | Canais múltiplos e curtos |

| Velocidade | Elevado | Baixa |

| Queda de pressão | Elevado | Baixa |

| Transferência de calor | Excelente | Bom |

A escolha do design correto envolve o equilíbrio de compromissos. É uma decisão crítica em qualquer projeto de arrefecimento líquido de placas frias.

A troca da serpentina

O percurso longo e único de um design em serpentina assegura que todo o fluido percorre a mesma distância. Isto garante um caudal consistente e uma distribuição da temperatura ao longo do canal. A alta velocidade limpa a camada limite térmica, aumentando a transferência de calor. Mas isso tem o custo de exigir uma bomba mais potente para superar a alta queda de pressão.

A situação paralela

Um design paralelo oferece um caminho fácil para o líquido de refrigeração, exigindo menos da bomba. Este é um grande benefício para a eficiência do sistema. No entanto, o fluido favorecerá naturalmente os caminhos de menor resistência. Isso pode fazer com que alguns canais recebam menos fluxo do que outros. Este problema de má distribuição de caudal2 podem criar hotspots e comprometer o desempenho do arrefecimento, um problema que ajudámos muitos clientes a resolver no PTSMAKE.

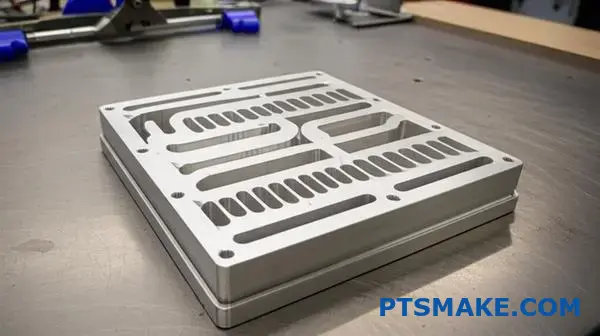

Designs híbridos: O melhor dos dois mundos

Para equilibrar estes factores, desenvolvemos frequentemente designs híbridos. Estes podem apresentar uma mistura de secções paralelas e serpentinas. Por exemplo, um projeto pode dividir o caudal em alguns caminhos em serpentina que correm em paralelo. Esta abordagem ajuda a gerir a queda de pressão, mantendo uma boa velocidade e distribuição do caudal.

| Tipo de desenho | Vantagem principal | Desvantagem primária | Melhor para... |

|---|---|---|---|

| Serpentina | Elevada transferência de calor | Queda de pressão elevada | Componentes de elevado fluxo de calor |

| Paralelo | Baixa queda de pressão | Risco de má distribuição | Sistemas de baixa pressão |

| Híbrido | Desempenho equilibrado | Conceção mais complexa | Aplicações específicas e optimizadas |

A escolha entre projectos de serpentina, paralelos ou híbridos não é arbitrária. Depende inteiramente das cargas térmicas específicas do seu sistema, do orçamento de pressão e dos objectivos de desempenho. Cada conceção oferece um equilíbrio diferente de caraterísticas de desempenho.

Quando é que o cobre é uma melhor escolha do que o alumínio para placas frias?

Escolher entre cobre e alumínio não tem apenas a ver com as propriedades do material. Tem a ver com as exigências específicas da sua aplicação.

Cenários de elevado desempenho

O cobre é o campeão para situações de elevado fluxo de calor. A sua condutividade térmica superior é excelente para afastar rapidamente o calor. Isto é fundamental para a eletrónica potente.

Restrições de custo e peso

O alumínio é mais leve e mais económico. É frequentemente a escolha ideal para aplicações sensíveis ao peso. Ou para projectos com orçamentos mais apertados em que as cargas térmicas são moderadas.

Eis uma comparação rápida:

| Caraterística | Cobre | Alumínio |

|---|---|---|

| Condutividade térmica | ~400 W/m-K | ~235 W/m-K |

| Densidade | Elevado | Baixa |

| Custo | Mais alto | Inferior |

| Melhor para | Fluxo de calor elevado | Sensível ao peso/custo |

Aprofundar as necessidades das aplicações

O termo "elevado fluxo de calor" significa uma grande quantidade de energia térmica concentrada numa pequena área. Pense nas CPUs, GPUs ou díodos laser modernos. Aqui, o calor deve ser espalhado e removido instantaneamente para evitar danos.

A capacidade do cobre para espalhar este calor evita pontos quentes prejudiciais. Esta é a principal razão pela qual é escolhido para sistemas de arrefecimento líquido de placas frias exigentes.

Preocupações com a compatibilidade de materiais

No entanto, o cobre não é uma atualização simples. É necessário considerar todo o circuito de arrefecimento líquido. A mistura de cobre com peças de alumínio pode causar sérios problemas. Isto deve-se à potencial corrosão se for utilizado o líquido de refrigeração incorreto. Aconselhamos sempre os clientes a verificar a compatibilidade total do sistema.

Baixa resistência térmica3 é o objetivo final. A escolha do material é uma parte importante para o alcançar eficazmente.

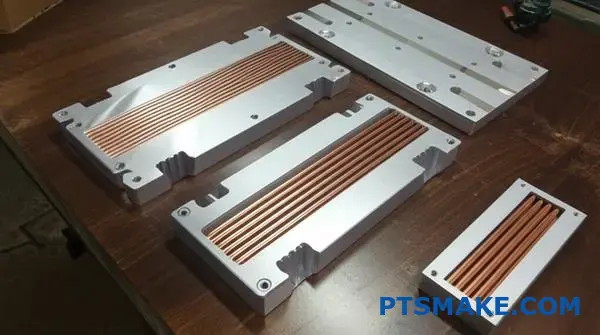

Uma abordagem híbrida

Por vezes, a melhor solução combina ambos os materiais. Por exemplo, a incorporação de tubos de cobre numa placa fria de alumínio oferece um equilíbrio. Proporciona um arrefecimento específico de elevado desempenho, ao mesmo tempo que gere o peso e o custo globais.

Este quadro mostra as combinações e considerações mais comuns:

| Placa fria | Outros componentes | Considerações fundamentais |

|---|---|---|

| Cobre | Cobre/ Latão | Ideal para um desempenho máximo |

| Alumínio | Alumínio | Económica, evita a mistura de metais |

| Cobre | Alumínio | Requer inibidores de corrosão específicos no líquido de arrefecimento |

Em projectos anteriores no PTSMAKE, uma análise minuciosa do sistema evitou sempre falhas futuras dispendiosas.

A decisão depende de um cuidadoso compromisso. É necessário equilibrar o desempenho térmico com o peso, o custo e a compatibilidade do material. O cobre é excelente na transferência de calor, mas o alumínio oferece vantagens práticas para muitas aplicações. Este equilíbrio é a chave para um design de arrefecimento líquido de placa fria bem sucedido.

Quais são as vantagens e desvantagens dos diferentes tipos de líquido de refrigeração?

A escolha do líquido de refrigeração correto é fundamental. Tem um impacto direto no desempenho e na longevidade do sistema. Não se trata apenas do que arrefece melhor.

Deve ter em conta o custo, a segurança e a compatibilidade com o seu hardware. Cada opção tem vantagens e desvantagens claras.

Principais categorias de líquido de refrigeração

Água desionizada (DI)

A água DI oferece um desempenho térmico superior. Mas pode ser corrosiva ao longo do tempo e pode promover o crescimento biológico se não for tratada corretamente.

Misturas de água e glicol

Estas misturas proporcionam uma excelente proteção contra o congelamento. Também inibem a corrosão, mas reduzem ligeiramente a eficiência do arrefecimento em comparação com a água DI pura.

Fluidos dieléctricos

Não são condutores. Isto torna-os perfeitos para o contacto direto com a eletrónica. No entanto, o seu desempenho térmico é geralmente inferior.

| Tipo de líquido de refrigeração | Vantagem chave | Principal Desvantagem |

|---|---|---|

| Água desionizada | O mais elevado desempenho térmico | Corrosivo / Bio-risco |

| Água-Glicol | Proteção contra congelamento/corrosão | Desempenho inferior |

| Fluido dielétrico | Isolamento elétrico | Desempenho mais baixo |

Fazer a escolha certa implica equilibrar estes compromissos. É um tópico frequente de discussão nos nossos projectos no PTSMAKE. Uma matriz de decisão é uma ferramenta útil.

Criar uma matriz de decisão

Esta matriz ajuda a clarificar as prioridades. Ela mapeia as propriedades do refrigerante em relação às necessidades específicas do seu projeto, como as de um arrefecimento líquido de placas frias sistema.

Principais factores de decisão

- Gama de temperaturas: O sistema vai enfrentar condições de congelamento? Isto aponta imediatamente para uma mistura de glicol.

- Custo: A água DI é barata inicialmente. No entanto, a manutenção e os aditivos podem aumentar os custos a longo prazo. Os fluidos dieléctricos são a opção mais cara.

- Necessidades eléctricas: Se o líquido de refrigeração puder tocar em componentes electrónicos, um fluido dielétrico é a única escolha segura. Isto não é negociável para algumas aplicações. O fluido viscosidade4 também afecta a seleção da bomba e o consumo de energia.

De acordo com a nossa experiência, um gráfico simples ajuda os clientes a visualizar claramente estas soluções de compromisso. Elimina a ambiguidade do processo de decisão.

| Fator | Água desionizada | Água-Glicol | Fluido dielétrico |

|---|---|---|---|

| Temp. de funcionamento. | 0°C a 100°C | -50°C a 120°C | -80°C a 200°C+ |

| Custo relativo | Baixa | Médio | Elevado |

| Risco elétrico | Elevado (se contaminado) | Elevado | Muito baixo |

| Perf. térmico. | Excelente | Bom | Justo |

A escolha de um líquido de refrigeração envolve o equilíbrio entre o desempenho térmico, a segurança operacional e o orçamento. As necessidades específicas da sua aplicação - desde a gama de temperaturas ao risco elétrico - determinarão o fluido ideal, garantindo a fiabilidade e eficiência do sistema.

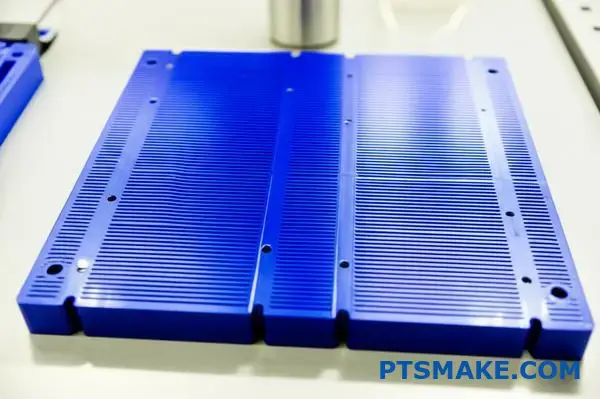

O que distingue uma placa fria de microcanais de uma placa normal?

As placas frias de microcanais representam um avanço significativo na arrefecimento líquido de placas frias. A sua principal caraterística são os canais de fluido incrivelmente pequenos.

Definição de "Micro"

Estes canais têm um diâmetro hidráulico tipicamente inferior a 1 milímetro. Esta pequena dimensão é a chave para o seu desempenho.

Cria uma relação extremamente elevada entre a área de superfície e o volume. Isto maximiza o contacto entre o líquido de refrigeração e a superfície da placa.

Este contacto superior conduz a um coeficiente de transferência de calor muito elevado. Isto torna-os ideais para a remoção de calor intenso e concentrado.

| Caraterística | Placa fria de microcanais | Placa fria padrão |

|---|---|---|

| Tamanho do canal | < 1mm | > 1mm |

| Área de superfície | Muito elevado | Moderado |

| Transferência de calor | Excelente | Bom |

| Melhor para | Fluxo de calor elevado | Objetivo geral |

Esta tecnologia é perfeita para aplicações exigentes. Pense nos díodos laser ou nas CPUs de elevado desempenho, em que a gestão do calor é fundamental.

A física por detrás do desempenho

O segredo da potência de uma placa fria de microcanais é a sua física. A imensa área de superfície interna permite uma rápida absorção de calor. O calor move-se rapidamente do dispositivo para o líquido de arrefecimento.

Esta estrutura aumenta significativamente o coeficiente de transferência de calor. Nos projectos em que trabalhámos, isto pode tornar o arrefecimento várias vezes mais eficaz do que os designs padrão para a mesma área. Este é um fator crítico para as modernas arrefecimento líquido de placas frias sistemas.

O desafio da produção

No entanto, a criação destes canais não é simples. Requer uma precisão extrema. Os canais devem ser uniformes para garantir um fluxo consistente e evitar bloqueios. É aqui que a nossa experiência em maquinação CNC de precisão no PTSMAKE se torna vital.

A principal desvantagem: queda de pressão

Mas há uma desvantagem significativa: a queda de pressão. Forçar o líquido através de passagens tão pequenas cria uma elevada resistência. Isto é semelhante a beber um batido de leite espesso através de uma palhinha muito estreita. A perda de pressão efectiva diâmetro hidráulico5 tem um impacto direto nesta resistência.

Isto significa que precisa de uma bomba mais potente. Uma bomba mais potente consome mais energia. Pode também aumentar o ruído e a complexidade da conceção geral do sistema, o que deve ser tido em conta desde o início.

| Aspeto | Vantagem | Desvantagem |

|---|---|---|

| Desempenho | Dissipação de calor superior | - |

| Impacto no sistema | Pegada compacta e eficiente | Necessita de uma bomba potente |

| Utilização de energia | - | Maior consumo de energia da bomba |

| Custo | - | Custo potencialmente mais elevado do sistema |

As placas frias de microcanais oferecem um arrefecimento inigualável para dispositivos de elevado fluxo de calor. No entanto, este desempenho tem o custo de uma queda de pressão significativa. Este compromisso requer uma consideração cuidadosa na conceção geral do sistema, equilibrando as necessidades de arrefecimento com a potência da bomba e a eficiência energética.

Quais são as aplicações das placas frias impressas em 3D?

O fabrico aditivo muda verdadeiramente o jogo das placas frias. Permite-nos criar desenhos que são simplesmente impossíveis com os métodos de maquinagem tradicionais.

Podemos agora construir estruturas internas altamente optimizadas. Esta abordagem aumenta significativamente o desempenho térmico. Pense em redes intrincadas ou canais complexos.

Estas geometrias são perfeitas para a prototipagem rápida. Também se adequam a aplicações com formas invulgares. Aqui, o objetivo principal é o desempenho máximo. Este facto torna a impressão 3D uma ferramenta poderosa para arrefecimento líquido de placas frias.

| Caraterística | Maquinação tradicional | Impressão 3D (AM) |

|---|---|---|

| Geometria | Canais simples e rectos | Formas complexas e orgânicas |

| Prototipagem | Lento, custo de instalação elevado | Rápido e económico |

| Personalização | Limitada | Altamente flexível |

| Desempenho | Padrão | Optimizado para necessidades específicas |

A impressão 3D, ou fabrico aditivo, permite uma liberdade de design incrível. Já não estamos limitados pelo que uma máquina CNC pode cortar. Isto abre a porta a soluções de gestão térmica superiores para os nossos clientes.

Uma das principais vantagens é a criação de canais conformes. Estes canais seguem exatamente a forma da fonte de calor. Isto minimiza a distância que o calor tem de percorrer. Este design melhora drasticamente a eficiência do arrefecimento. É uma verdadeira solução personalizada para o calor.

Também exploramos estruturas internas complexas, como as redes. A giroide6 é um ótimo exemplo. Trata-se de uma superfície mínima triplamente periódica. Oferece uma enorme área de superfície num pequeno volume, o que significa uma transferência de calor muito melhor.

Esta tecnologia é perfeita para a criação rápida de protótipos. Em projectos anteriores do PTSMAKE, utilizámo-la para testar vários desenhos em dias, não em semanas. Ajuda-nos a encontrar o melhor arrefecimento líquido de placas frias muito mais rapidamente para os nossos parceiros.

Quando o desempenho é absolutamente inegociável, a impressão 3D é a resposta. Isto é especialmente verdadeiro para indústrias como a aeroespacial ou a computação de alto desempenho. Aqui, cada grau de arrefecimento é mais importante do que o custo inicial de fabrico.

| Tipo de geometria | Benefício chave | Aplicação ideal |

|---|---|---|

| Canais conformes | Segue a forma da fonte de calor | Eletrónica não plana, GPUs |

| Redes de giroscópios | Elevada relação área de superfície/volume | Dispositivos de elevado fluxo de calor |

| Matrizes de pinos | Baixa queda de pressão | Sistemas com limitações da bomba |

O fabrico aditivo permite geometrias complexas, como canais conformes, para um desempenho superior. É ideal para prototipagem rápida e aplicações especializadas em que a eficiência de arrefecimento é a principal prioridade, tornando-a uma ferramenta poderosa para soluções avançadas de gestão térmica.

Classificação dos acessórios por função e fiabilidade

A escolha do acessório correto é fundamental. Não se trata apenas de ligar tubos. Trata-se de garantir a integridade e fiabilidade do sistema. A sua escolha tem impacto no desempenho e na manutenção a longo prazo.

Tipos básicos de acessórios

Existem três categorias principais. Cada uma serve um objetivo diferente. Equilibram a segurança, a facilidade de utilização e o custo. Vejamos as opções.

| Tipo de encaixe | Utilização primária | Pressão nominal |

|---|---|---|

| Farpado | Configurações simples e de baixa pressão | Baixa |

| Compressão | Vedações seguras e de alta pressão | Elevado |

| Ligação rápida | Sistemas utilizáveis | Varia |

Os acessórios com farpas são os mais simples. São óptimos para protótipos rápidos. Mas para sistemas de missão crítica, recomendo sempre uma opção mais segura.

Um mergulho mais profundo nos materiais e normas

A função é apenas uma parte da história. Os padrões de material e de rosca são igualmente importantes para o desempenho a longo prazo, especialmente num ambiente de elevada procura arrefecimento líquido de placas frias sistema.

Seleção de materiais

O material determina a durabilidade e a compatibilidade química. O latão é uma escolha popular para todos os fins. Oferece uma excelente condutividade térmica e resistência à corrosão.

Os plásticos como o acetal (POM) são económicos. São bons para aplicações em que o peso é uma preocupação. No entanto, a sua durabilidade a longo prazo sob calor e pressão deve ser considerada. O aço inoxidável oferece a maior força e resistência à corrosão, mas tem um preço mais elevado. Algumas aplicações podem exigir tratamentos de superfície especiais como anodização7 para melhorar a dureza da superfície.

Na PTSMAKE, usinamos frequentemente acessórios de latão personalizados para os clientes através de CNC. Isto garante uma geometria de rosca e superfícies de vedação perfeitas, o que é crucial para evitar fugas.

Padrões de rosca

As roscas criam o vedante mecânico. A utilização de roscas não correspondentes é uma causa comum de falha. Os dois padrões dominantes que verá são:

| Padrão de rosca | Descrição | Método de selagem |

|---|---|---|

| G1/4" | Tubo padrão britânico paralelo | O-ring ou junta de vedação |

| NPT | Cone de tubo nacional | Roscas cónicas |

G1/4" é o padrão de facto no arrefecimento líquido de PC. As suas roscas paralelas dependem de um O-ring para uma vedação perfeita. As roscas NPT vedam ao deformarem-se umas nas outras, o que requer um vedante de roscas.

A escolha do acessório correto garante a segurança e a manutenção do seu sistema. Desde simples acessórios farpados a robustos tipos de compressão, a seleção depende da pressão, da compatibilidade do material e das necessidades de manutenção. Os padrões de rosca como G1/4" e NPT também são cruciais para uma vedação sem fugas.

Como é que as placas frias são classificadas para uma densidade de potência elevada ou baixa?

A classificação de uma placa fria começa com uma pergunta: quanto calor está a mover? A densidade de potência é a principal métrica. Dita tudo, desde a conceção ao fabrico.

Dividimo-lo em três categorias principais. Isto ajuda-nos a selecionar a abordagem correta para qualquer desafio térmico. Uma classificação simples garante a eficiência.

Compreender os níveis de densidade de potência

Cada nível requer uma tecnologia específica. A correspondência entre a tecnologia e a densidade é crucial para o desempenho e o custo.

| Nível de densidade de potência | Gama (W/cm²) | Tecnologia típica |

|---|---|---|

| Baixa | < 50 | Tubo em placa, serpentina |

| Elevado | 50 - 300 | FSW com aletas internas |

| Muito elevado | > 300 | Microcanal, Impingência de jato |

Esta estrutura orienta o projeto inicial de qualquer sistema eficaz de arrefecimento líquido por placa fria.

Vamos aprofundar estas classificações. A escolha que fizer tem um impacto direto no desempenho, no custo e na complexidade de fabrico. É uma decisão crítica no desenvolvimento do produto.

Soluções de baixa densidade de potência

Para aplicações inferiores a 50 W/cm², a simplicidade ganha. Os designs de tubo em placa ou de canal em serpentina são frequentemente suficientes. São económicos e relativamente fáceis de fabricar. Vemo-los em muitos sistemas industriais padrão.

Soluções de alta densidade de potência

Quando se passa para a gama de 50-300 W/cm², as coisas tornam-se mais complexas. Os designs padrão não conseguem acompanhar. É necessária mais área de superfície para a transferência de calor. É aqui que brilham tecnologias como as placas soldadas por fricção (FSW) com alhetas internas complexas. O fabrico destas placas requer precisão.

Soluções de densidade de potência muito elevada

Acima de 300 W/cm², entramos na gestão térmica especializada. Isto é para aplicações extremas como computação de alto desempenho ou lasers avançados. Aqui, placas frias de microcanais ou mesmo impacto do jato8 são necessários. Estas concepções maximizam a interação fluido-superfície, mas as tolerâncias de fabrico são incrivelmente apertadas.

Eis uma comparação mais pormenorizada:

| Tecnologia | Densidade de potência (W/cm²) | Caraterísticas principais | Nota de fabrico |

|---|---|---|---|

| Tubo da serpentina | < 50 | Trajeto de fluido simples e contínuo | Fácil de dobrar e soldar no lugar |

| FSW com barbatanas | 50 - 300 | Elevada área de superfície interna | Requer maquinação e soldadura CNC de precisão |

| Microcanal | > 300 | Grande área de superfície num pequeno volume | Exige um fabrico avançado como a gravação ou a colagem |

Em resumo, a seleção da placa fria correta é um ato de equilíbrio. A densidade de potência dita a complexidade necessária do projeto. Esta escolha varia desde simples disposições de tubos para baixas cargas de calor até microestruturas avançadas para os desafios térmicos mais exigentes.

Qual é a metodologia para conceber a geometria do canal de escoamento?

A conceção da geometria do canal de fluxo não é um processo de uma só vez. É um ciclo iterativo de criação, análise e refinamento. Este método assegura que o design final é verdadeiramente optimizado.

Começamos com uma disposição simples, de base. Muitas vezes, trata-se de um design de canal paralelo. Serve como ponto de partida para a avaliação.

O Ciclo Iterativo

A ideia central é melhorar continuamente. Modificamos a conceção com base nos dados de desempenho. Este ciclo continua até atingirmos todos os objectivos.

| Etapa | Ação | Objetivo |

|---|---|---|

| 1 | Conceção | Criar uma geometria inicial (por exemplo, canais paralelos). |

| 2 | Analisar | Prever o desempenho através de cálculos ou CFD. |

| 3 | Modificar | Ajustar a geometria para melhorar os resultados. |

| 4 | Repetir | Continuar o ciclo até que os objectivos sejam atingidos. |

Esta abordagem estruturada evita as conjecturas. Permite chegar a uma solução eficaz de forma metódica.

O processo iterativo é onde a teoria encontra a aplicação prática. É assim que transformamos um conceito numa peça de elevado desempenho, especialmente para sistemas complexos como o arrefecimento por líquido de placas frias.

Previsão de desempenho

Baseamo-nos fortemente na análise para orientar as modificações. Este passo é fundamental. Utilizamos cálculos ou software para prever o desempenho do projeto.

Esta análise centra-se em métricas chave. O objetivo é ver como o calor se move e quanta resistência o fluido encontra. É aqui que as ferramentas para Dinâmica de fluidos computacional9 tornam-se inestimáveis. Eles simulam o comportamento do fluido dentro dos canais.

Modificar a geometria

Com base na análise, efectuamos alterações específicas. Não alteramos as coisas de forma aleatória. Cada modificação tem como objetivo resolver um problema específico identificado na simulação.

A nossa análise pode mostrar uma fraca transferência de calor em algumas áreas. Ou talvez a queda de pressão seja demasiado elevada para a bomba do cliente.

Ajustes comuns e seus efeitos

| Modificação | Efeito primário na transferência de calor | Efeito primário na queda de pressão |

|---|---|---|

| Aumentar a largura do canal | Diminuições | Diminui significativamente |

| Aumentar a profundidade do canal | Aumentos | Diminuições |

| Adicionar/aumentar a densidade das alhetas | Aumenta significativamente | Aumenta significativamente |

No PTSMAKE, repetimos este ciclo. Ajustamos, testamos e analisamos novamente. Continuamos até que os objectivos de desempenho para a transferência de calor e queda de pressão estejam perfeitamente equilibrados dentro das restrições do projeto.

O processo de design iterativo é uma metodologia poderosa. Utiliza ferramentas de análise como o CFD para aperfeiçoar sistematicamente a geometria de um canal de fluxo, equilibrando o desempenho térmico com a queda de pressão para atingir objectivos específicos para o produto final.

Como otimizar um projeto para obter o peso mínimo da placa fria?

A otimização de uma placa fria para um peso mínimo é uma tarefa crítica. Requer uma abordagem holística. Não se trata apenas da placa em si. É necessário considerar todo o sistema.

Começar pela escolha do material

A vitória mais fácil é a seleção do material. O alumínio é frequentemente a melhor escolha em relação ao cobre para aplicações sensíveis ao peso.

| Material | Densidade (g/cm³) | Condutividade térmica (W/m-K) |

|---|---|---|

| Alumínio | 2.70 | ~205 |

| Cobre | 8.96 | ~400 |

Embora o cobre seja um melhor condutor, o alumínio oferece um ótimo equilíbrio. Proporciona um bom desempenho por uma fração do peso.

Otimização avançada de design

Para além dos materiais, recorremos ao software de conceção. No PTSMAKE, utilizamos ferramentas avançadas para aperfeiçoar a geometria. Isto ajuda-nos a eliminar cada grama de material não essencial.

O software de otimização de topologia é um fator de mudança. Analisa os percursos de carga de uma peça. De seguida, o software retira o material das áreas de baixa tensão. Isto cria uma estrutura esquelética forte mas leve. Este processo vai para além da simples colocação de bolsas. É um método baseado em dados para alcançar a máxima redução de peso. Este processo de conceção inteligente, que envolve frequentemente conceção generativa10, O nosso trabalho é o de criar soluções inovadoras e eficazes.

Redução de peso em todo o sistema

A otimização da placa fria é apenas uma parte da história. Toda a arrefecimento líquido de placas frias contribui para o peso total.

Volume do líquido de refrigeração

Minimizar o líquido de refrigeração no sistema é fundamental. Canais internos mais pequenos e tubos mais curtos reduzem o volume de fluido necessário. A água é pesada, por isso menos é mais.

Materiais de componentes

Por fim, observe os outros componentes. A utilização de materiais compostos leves para tubos e reservatórios pode reduzir significativamente o peso total do sistema. Cada componente é importante.

| Estratégia de otimização | Impacto no peso | Considerações |

|---|---|---|

| Otimização de topologia | Elevado | Requer software e análise avançados |

| Minimizar o líquido de refrigeração | Médio | Equilíbrio entre volume e caudal |

| Tubos em compósito | Baixo-Médio | Verificar a compatibilidade dos materiais |

Ao combinar estas estratégias, podemos criar soluções de refrigeração altamente eficientes e extraordinariamente leves para os nossos clientes.

A otimização para um peso mínimo envolve uma estratégia multifacetada. Começa com uma seleção inteligente de materiais como o alumínio, utiliza uma otimização topológica avançada para o corpo da placa e considera todo o sistema, incluindo o volume de refrigeração e os materiais dos componentes.

Que testes de fiabilidade são necessários para um novo projeto de placa fria?

Um novo design de placa fria parece ótimo no papel. Mas será que vai sobreviver no mundo real? É aqui que entram os testes de validação. Não é negociável para garantir a fiabilidade e o desempenho.

Testes de validação do núcleo

Concentramo-nos nos principais testes que simulam o stress da vida real. Este passo confirma que o sistema de arrefecimento líquido de placas frias consegue suportar a pressão, as oscilações de temperatura e os choques físicos. Estes testes são fundamentais.

Segue-se uma breve descrição dos testes essenciais.

| Tipo de teste | Objetivo principal |

|---|---|

| À prova de pressão | Detetar fugas, garantir a integridade estrutural. |

| Ciclo térmico | Verificar a existência de fadiga e de falha do material. |

| Vibração/Choque | Simular o transporte e o stress operacional. |

Estas verificações separam um protótipo de uma peça pronta para produção.

Um olhar mais profundo sobre cada teste

Vamos explicar porque é que cada teste é tão importante. Cada teste revela um aspeto diferente da durabilidade da placa fria. Trata-se de construir uma imagem completa da sua fiabilidade a longo prazo.

Ensaio de prova de pressão

Trata-se de um controlo fundamental da segurança e do desempenho. Normalmente, submetemos a placa fria a 1,5 a 2 vezes a sua pressão máxima de funcionamento prevista. Este teste confirma que todas as juntas, soldaduras e acessórios estão perfeitamente selados. Uma fuga aqui significa uma falha total do sistema.

Ciclo térmico

Este teste imita os ciclos de ativação e desativação que um dispositivo experimenta. Aquecemos e arrefecemos repetidamente a placa, muitas vezes milhares de vezes. Este processo é crucial para revelar pontos fracos nas juntas soldadas ou no material da interface térmica devido à expansão e contração. Verificamos cuidadosamente se existem sinais de fadiga dos materiais11 o que pode levar ao fracasso.

Ensaios de vibração e choque

O seu produto será expedido e manuseado. Poderá também funcionar num ambiente de elevada vibração, como em maquinaria automóvel ou industrial. Este teste garante que a placa fria pode suportar estas forças físicas sem se partir.

| Teste | Parâmetros comuns | Porque é que é importante |

|---|---|---|

| Teste de corrosão | Exposição prolongada ao líquido de arrefecimento | Assegura a compatibilidade do material, evita entupimentos. |

| Ensaio de pressão | 1,5x a pressão máxima de funcionamento | Evita fugas catastróficas no terreno. |

| Ciclo térmico | -40°C a 125°C, >1000 ciclos | Valida a estabilidade a longo prazo das articulações e da TIM. |

Na nossa experiência no PTSMAKE, é fundamental adaptar estes parâmetros de teste à aplicação específica.

Uma validação abrangente - incluindo testes de pressão, térmicos, de vibração e de corrosão - é essencial. Comprova que um novo design de placa fria é robusto e fiável para o seu ambiente. Este processo evita falhas dispendiosas no terreno e assegura um desempenho a longo prazo e a confiança do cliente.

Como é que se lida com a vedação e a prevenção de fugas durante a vida útil da placa fria?

A prevenção de fugas numa placa fria não é uma tarefa única. É um compromisso a longo prazo. Um vedante tem de suportar anos de funcionamento. Isto inclui oscilações de temperatura e vibrações constantes.

A chave é projetar para toda a vida útil. Não é apenas para o teste de pressão inicial.

O-Rings: A primeira linha de defesa

A seleção correta do O-ring é fundamental. O material deve corresponder ao líquido de refrigeração e à gama de temperaturas. O desenho da ranhura e a compressão são igualmente importantes para uma vedação fiável.

| Material | Melhor para | Gama de temperaturas |

|---|---|---|

| EPDM | Misturas água/glicol | -50°C a 150°C |

| Viton (FKM) | Óleos, fluidos agressivos | -20°C a 200°C |

Vedantes de roscas

Para os acessórios roscados, utilize sempre um vedante líquido de qualidade. Este preenche as lacunas microscópicas que a fita adesiva pode não preencher. Isto assegura uma vedação duradoura e resistente a vibrações.

A fiabilidade a longo prazo é fundamental. Embora as juntas sejam comuns, elas introduzem riscos ao longo do tempo. Temos de pensar nas forças que uma placa fria suporta ao longo da sua vida útil.

Os pontos fracos das concepções com juntas

As juntas parecem simples. No entanto, são frequentemente o ponto fraco de um sistema. São susceptíveis de falhar devido a ciclos térmicos. A expansão e contração constantes enfraquecem a vedação.

A vibração também tem os seus efeitos. Pode provocar o afrouxamento da força de aperto da junta. Isto acaba por criar um caminho de fuga. Ao longo dos anos, o próprio material da junta pode degradar-se. Pode perder a sua elasticidade devido a um processo conhecido como Arrepio12, especialmente sob pressão e temperatura constantes.

Porque é que as juntas soldadas ou brasadas são superiores

Para placas frias com várias peças, recomendamos vivamente a utilização de juntas permanentes. A soldadura ou brasagem é a melhor abordagem para uma elevada fiabilidade arrefecimento líquido de placas frias aplicações.

Estes métodos criam um conjunto único e sólido. Isso elimina totalmente a junta como um ponto de falha potencial. Na nossa experiência no PTSMAKE, esta abordagem proporciona o mais alto nível de prevenção de fugas a longo prazo.

| Método de selagem | Custo inicial | Fiabilidade a longo prazo | Capacidade de manutenção |

|---|---|---|---|

| Junta de vedação | Baixa | Moderado | Elevado |

| Brasagem | Moderado | Muito elevado | Baixa |

| Soldadura | Elevado | Mais alto | Baixa |

Para obter a máxima fiabilidade no arrefecimento líquido de placas frias, dê prioridade a uma conceção robusta de anéis em O para portas passíveis de manutenção. Para montagens permanentes, as juntas soldadas ou brasadas são muito superiores às juntas, eliminando os caminhos de fuga e garantindo o desempenho durante toda a vida útil do produto.

Obter um orçamento para soluções personalizadas de placas frias de PTSMAKE

Pronto para obter um arrefecimento líquido de placa fria fiável e de elevado desempenho para a sua aplicação? Entre em contato com a PTSMAKE agora para obter uma cotação personalizada - aproveite nossa experiência em fabricação de precisão, prototipagem rápida e serviço B2B confiável para transformar seu projeto em realidade. Informe-se hoje e experimente uma produção sem preocupações!

Compreender a ligação metalúrgica na brasagem e por que razão é crucial para a gestão térmica de elevado desempenho. ↩

Descubra como o fluxo irregular do líquido de refrigeração pode criar pontos quentes perigosos e o que fazer para os resolver. ↩

Compreenda como esta métrica chave afecta diretamente a eficiência de arrefecimento do seu sistema e as temperaturas dos componentes. ↩

Saiba como a viscosidade do fluido afecta os requisitos de bombagem e a eficiência global do sistema. ↩

Saiba como este parâmetro chave afecta a dinâmica de fluidos e a eficiência de arrefecimento em soluções compactas de gestão térmica. ↩

Saiba como esta estrutura complexa e repetitiva revoluciona a gestão térmica no nosso guia detalhado. ↩

Saiba como este processo eletroquímico melhora a durabilidade da superfície e a resistência à corrosão em peças metálicas. ↩

Descubra como este método visa os pontos quentes com fluido de alta velocidade para um desempenho de arrefecimento superior. ↩

Saiba como esta técnica de simulação prevê o fluxo de fluidos e a transferência de calor para melhores projectos. ↩

Descubra como este processo baseado em IA explora milhares de opções de design para encontrar as melhores soluções. ↩

Saiba como o stress repetido pode afetar as estruturas metálicas e levar a falhas ao longo do tempo nos sistemas de gestão térmica. ↩

Saiba como este comportamento do material pode comprometer a integridade da vedação ao longo do tempo. ↩