Encontrar o método certo de fabricação de dissipadores de calor pode fazer a diferença no seu sistema de gestão térmica. Muitos engenheiros enfrentam dificuldades com dissipadores extrudados ou usinados que atingem limites de desempenho, especialmente quando lidam com aplicações de alta potência, onde cada grau faz diferença.

Os dissipadores de calor forjados oferecem desempenho térmico superior através de densidade de material aprimorada, estrutura de grão otimizada e construção em peça única que elimina interfaces térmicas. O processo de forjamento cria vias de condução de calor mais fortes e permite geometrias complexas impossíveis com métodos de fabricação tradicionais.

Trabalhei com muitos clientes que mudaram de dissipadores de calor padrão para soluções forjadas e vi melhorias imediatas no desempenho térmico. O segredo está em compreender como o forjamento afeta as propriedades do material em nível microscópico e aproveitar a liberdade de design que esse processo oferece para a sua aplicação específica.

Como a forja afeta a condutividade térmica do material em nível micro?

A forja faz mais do que apenas moldar o metal. Ela transforma a sua estrutura interna. Essa mudança melhora diretamente a forma como ele transfere calor.

Em um nível micro, trata-se do fluxo e da densidade dos grãos. A forja alinha os grãos do material e elimina pequenos vazios. Isso cria um caminho superior para a dissipação do calor.

| Caraterística | Material forjado | Material do molde |

|---|---|---|

| Estrutura do grão | Alinhado e refinado | Aleatório e grosseiro |

| Densidade | Elevado | Mais baixo (porosidade) |

| Vazios | Quase eliminado | Presente |

Este refinamento é fundamental para o desempenho térmico.

A vantagem microscópica: fluxo e densidade dos grãos

A forja aplica uma pressão imensa à peça de trabalho. Essa pressão força a estrutura granular do metal a deformar-se e alongar-se. Os grãos alinham-se com a direção do fluxo do metal.

Isso cria um caminho contínuo e ininterrupto. O calor pode viajar facilmente ao longo desses grãos alinhados. É como uma autoestrada para a energia térmica, sem engarrafamentos.

Este alinhamento direcional confere ao material características únicas propriedades anisotrópicas1. A condutividade térmica torna-se significativamente mais elevada ao longo do fluxo do grão.

Além disso, o processo de forjamento elimina vazios microscópicos. Essas pequenas cavidades, frequentemente presentes em materiais fundidos, retêm ar e atuam como isolantes. Ao eliminá-las, o forjamento cria uma peça mais densa e com maior condutividade térmica. É por isso que um dissipador de calor forjado costuma ter um desempenho superior ao de seus equivalentes fundidos ou usinados.

Forjamento vs. Outros Métodos

Quando se usina uma peça a partir de um lingote sólido, corta-se a estrutura natural do grão do material. Isso interrompe os caminhos térmicos contínuos. A fundição, por outro lado, resulta numa estrutura de grão aleatória e não direcional, com potencial porosidade.

| Método de fabrico | Fluxo de grãos | Micro-vazios | Caminho térmico |

|---|---|---|---|

| Forjamento | Alinhado | Minimizado | Ininterrupto |

| Fundição | Aleatório | Comum | Interrompido |

| Usinagem (Billet) | Cortar | Mínimo | Cortado |

Nos nossos projetos na PTSMAKE, observamos que os componentes forjados oferecem consistentemente uma melhor gestão térmica.

A forja melhora a condutividade térmica ao refinar a estrutura granular e eliminar vazios microscópicos. Isso cria um material mais denso com caminhos de transferência de calor direcionais superiores em comparação com a fundição ou usinagem a partir de tarugos.

O que define os limites de desempenho de um dissipador de calor forjado?

Todo projeto tem os seus limites. Um dissipador de calor forjado não é diferente. O seu desempenho não é infinito. Ele está sujeito às leis fundamentais da física e da ciência dos materiais.

Vamos explorar essas restrições teóricas. Compreendê-las ajuda-nos a projetar melhores soluções térmicas.

Teto natural do material

O próprio material estabelece o primeiro limite. A sua capacidade de conduzir calor é um limite rígido para o desempenho. Não é possível mover o calor mais rapidamente do que o material permite.

| Material | Condutividade térmica (W/mK) |

|---|---|

| Cobre C110 | ~385 |

| Alumínio 6061 | ~167 |

| Alumínio 6063 | ~201 |

O papel do fluxo de ar

A seguir vem a convecção. É assim que o dissipador de calor transfere o calor para o ar. Sem fluxo de ar suficiente, o calor fica preso nas aletas.

Os limites teóricos são onde a engenharia prática começa. Na PTSMAKE, não nos limitamos a aceitá-los; trabalhamos dentro dessas restrições para criar projetos otimizados para os nossos clientes.

Além dos materiais puros

Embora o cobre puro ofereça excelente condutividade, o seu custo e peso podem ser proibitivos. Ligas de alumínio como 6061 ou 6063 apresentam uma solução equilibrada. Elas oferecem bom desempenho e são ideais para o processo de forjamento. Cada escolha de material afeta a eficiência final do dissipador de calor forjado.

Aproveitando a convecção

A convecção eficaz é crucial. O design das aletas — a sua forma, espaçamento e orientação — deve ser otimizado para o fluxo de ar do sistema. Um ótimo design trabalha com o fluxo de ar, não contra ele.

O ar que se move através de uma aleta forma uma fina camada de ar que se move lentamente. Camada limite2. Essa camada pode isolar a própria superfície que você está a tentar arrefecer. Os nossos projetos visam acabar com isso.

Restrições geométricas da forja

A forja cria aletas fortes e densas. Mas há limites. O processo define a espessura mínima da aleta e a relação máxima entre altura e espessura.

| Espaçamento das alhetas | Resistência ao fluxo de ar | Área de superfície |

|---|---|---|

| Largo | Baixa | Inferior |

| Estreito | Elevado | Mais alto |

Esta tabela mostra uma importante relação de compromisso. Aletas mais estreitas aumentam a área de superfície, mas também podem restringir o fluxo de ar se não forem cuidadosamente projetadas. Esta é a relação área de superfície/volume inerente à forja.

O desempenho de um dissipador de calor forjado é, em última análise, determinado por três fatores: a condutividade térmica do material, a física da convecção e as limitações geométricas do próprio processo de forjamento. Esses princípios formam a base de um projeto térmico eficaz.

Por que a construção em peça única é uma vantagem fundamental da forja?

O design de peça única de um dissipador de calor forjado é a sua maior vantagem térmica. Elimina completamente a necessidade de juntas. Pense no calor fluindo como água num cano.

Qualquer junta, costura ou abertura é como um bloqueio. Ela diminui o fluxo.

O problema das articulações

Em dissipadores de calor com várias peças, a base e as aletas são peças separadas. Elas são unidas posteriormente. Isso cria uma pequena abertura, uma interface que o calor deve atravessar. Essa interface é o ponto fraco.

Um dissipador de calor forjado de peça única não tem esse ponto fraco.

Peça única vs. Peças múltiplas

| Caraterística | Peça única forjada | Montagem de várias peças |

|---|---|---|

| Articulações | Nenhum | Múltiplos |

| Caminho do calor | Ininterrupto | Interrompido |

| Pontos de falha | Menos | Mais |

| Desempenho | Mais alto | Inferior |

O impacto da resistência térmica

Todos os materiais resistem ao fluxo de calor até certo ponto. Mas o maior inimigo do desempenho térmico é o espaço entre duas superfícies. Isso é chamado de resistência da interface térmica.

Mesmo superfícies perfeitamente lisas têm imperfeições microscópicas. Estas criam espaços de ar quando pressionadas umas contra as outras. O ar é um péssimo condutor de calor. Portanto, a transferência de calor através desta junta é muito ineficiente.

Preenchendo a lacuna

Os fabricantes utilizam materiais especiais para preencher essas lacunas. Estes são chamados de material de interface térmica3. Podem ser pastas, almofadas ou adesivos. Embora sejam melhores do que o ar, não são perfeitos. Ainda adicionam a sua própria camada de resistência térmica.

Um dissipador de calor forjado evita todo esse problema. Como a base e as aletas são uma única peça contínua de metal, não há espaços a preencher. O caminho do calor é contínuo.

Comparando caminhos de transferência de calor

| Tipo de dissipador de calor | Barreira térmica principal | Eficiência da transferência de calor |

|---|---|---|

| Forjado (peça única) | Apenas condutividade do material | Muito elevado |

| Barbatana colada | Camada adesiva térmica | Moderado |

| Aleta empilhada | Interface entre aletas | Moderado a baixo |

| Extrudido | Junta entre a base e a ponta | Alta (mas geometria limitada) |

De acordo com a nossa experiência na PTSMAKE, eliminar a resistência da interface é crucial para aplicações de alta potência. Um componente forjado garante que o calor seja transferido da fonte para as aletas sem interrupções. Isso resulta num dispositivo mais frio e maior confiabilidade.

Uma peça forjada de uma só peça elimina a resistência da interface térmica. Isso cria um caminho ininterrupto para a dissipação do calor, resultando em um desempenho de arrefecimento superior em comparação com conjuntos de várias peças que dependem de juntas térmicas imperfeitas.

Quais são os principais modos de transferência de calor num dissipador de calor forjado?

Um dissipador de calor forjado gere o calor através de três modos principais. Cada um desempenha um papel distinto no arrefecimento dos seus equipamentos eletrónicos. É um trabalho de equipa.

Compreender este processo é fundamental para projetar soluções térmicas eficazes. Vamos analisar como tudo isso funciona em conjunto.

Condução: o primeiro passo

O calor move-se primeiro da fonte para a base do dissipador de calor. Isso é condução. O próprio material transporta a energia térmica para longe.

Convecção: transferência de calor para o ar

Em seguida, o calor sobe pelas aletas. O ar que flui sobre essas aletas leva o calor embora. Esse processo é chamado de convecção.

Radiação: uma ajuda

Por fim, o calor irradia de todas as superfícies do dissipador de calor. É como o calor que sente de um objeto quente sem tocá-lo.

| Modo de transferência | Função num dissipador de calor forjado |

|---|---|

| Condução | Transfere o calor do componente para o dissipador de calor. |

| Convecção | Transfere o calor das aletas para o ar circundante. |

| Radiação | Emite calor de todas as superfícies como energia térmica. |

A transferência de calor num dissipador de calor forjado é uma dança fascinante entre a física e a ciência dos materiais. Não se trata apenas de ter aletas. A eficiência de todo o sistema depende de quão bem esses três modos funcionam juntos. O próprio processo de forjamento oferece uma vantagem significativa.

Como a forja otimiza a condução

A forja cria um caminho superior para o calor. Isso é feito moldando o metal sob pressão extrema. Esse processo alinha a estrutura interna do grão do material.

Um fluxo ininterrupto de grãos significa menos obstáculos para o calor. Isso melhora diretamente o material. condutividade térmica4, uma métrica de desempenho fundamental. Pense nisso como uma autoestrada lisa versus uma estrada com buracos. O calor viaja muito mais rápido.

Comparando o forjamento com outros métodos

Na PTSMAKE, vimos a diferença em primeira mão. A forja elimina os vazios microscópicos e as imperfeições frequentemente encontrados na fundição. Também evita a estrutura granular linear da extrusão, permitindo designs de aletas mais complexos e eficientes.

Essa estrutura interna superior é a razão pela qual um dissipador de calor forjado frequentemente supera os outros.

| Método de fabrico | Via de condução | Desempenho típico |

|---|---|---|

| Forjamento | Fluxo contínuo de grãos | Excelente |

| Extrusão | Fluxo linear de grãos | Bom |

| Fundição | Estrutura porosa e aleatória | Justo |

Um dissipador de calor forjado utiliza eficientemente a condução, a convecção e a radiação. O processo de forjamento é crucial. Ele cria uma estrutura de grãos ideal, maximizando a condução da fonte de calor para as aletas, proporcionando um desempenho de refrigeração superior.

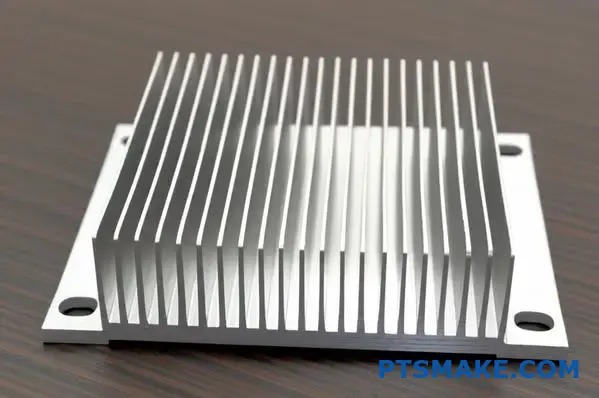

Qual é o papel da base num dissipador de calor forjado?

A base de um dissipador de calor forjado é o seu alicerce. Ela desempenha duas funções essenciais. Primeiro, ela espalha o calor. Ela retira o calor concentrado de uma pequena fonte, como uma CPU.

Em seguida, distribui esse calor uniformemente por uma área maior. Isso permite que as aletas dissipem o calor de forma mais eficaz.

A sua segunda função é proporcionar uma superfície de montagem sólida e plana. Isso garante um contacto ideal com o componente gerador de calor. A espessura desta base é um parâmetro de design fundamental que determina o desempenho.

| Função principal | Benefício chave |

|---|---|

| Difusão de calor | Evita pontos de aquecimento e melhora a eficiência das barbatanas. |

| Interface de montagem | Garante a máxima transferência térmica da fonte. |

Além de uma base simples

A base é o herói desconhecido da gestão térmica. Sem uma dispersão eficaz, o calor fica retido na fonte. As aletas, por mais bem concebidas que sejam, não conseguem cumprir a sua função.

Este efeito de gargalo é um desafio central no design térmico. Uma base mais espessa geralmente reduz o resistência à propagação térmica5. Isso dá ao calor mais espaço para se deslocar lateralmente antes de subir para as aletas.

No entanto, isso cria uma compensação. Uma base mais espessa significa mais material, mais peso e custo mais elevado. Nos nossos projetos na PTSMAKE, equilibramos constantemente esses fatores para atender às especificações do cliente.

A necessidade crítica de planicidade

A base também deve ser perfeitamente plana. Quaisquer espaços de ar entre a fonte de calor e a base do lavatório atuam como isolantes. Isso dificulta bastante a transferência térmica.

É aqui que a fabricação de precisão é vital. Os nossos serviços de usinagem CNC garantem que a base atenda a tolerâncias de planicidade extremamente rigorosas. Isso garante o melhor contato térmico possível.

Espessura da base como escolha de design

Escolher a espessura correta da base é um passo crítico para qualquer dissipador de calor forjado.

| Espessura da base | Vantagem | Desvantagem |

|---|---|---|

| Fino | Mais leve, menor custo de material. | Má dissipação do calor. |

| Espesso | Excelente dissipação de calor. | Mais pesado, custo de material mais elevado. |

Encontrar a espessura ideal requer uma análise cuidadosa. Trata-se de atingir os objetivos de desempenho sem adicionar peso ou custos desnecessários ao produto final.

A base é um componente crítico que dissipa o calor e fornece uma interface de montagem. A sua espessura é um compromisso crucial no projeto, equilibrando o desempenho térmico com as restrições físicas de peso e custo.

Como são definidos os defeitos de forjamento e qual é o seu impacto térmico?

Os defeitos de forjamento são mais do que apenas falhas estéticas. São imperfeições estruturais que prejudicam diretamente o desempenho. Isso é especialmente verdadeiro para um dissipador de calor forjado.

Problemas comuns, como voltas, fissuras ou preenchimentos incompletos, criam sérios problemas. Eles quebram a estrutura granular pretendida do metal.

Essa interrupção introduz barreiras térmicas. Essas barreiras comprometem a função principal do dissipador de calor: dissipar o calor de forma eficaz.

Defeitos comuns na forja

| Tipo de defeito | Descrição |

|---|---|

| Voltas | Uma dobra de metal sobre a sua própria superfície. |

| Fissuras | Fissuras causadas por tensão durante a forja ou o arrefecimento. |

| Preenchimentos incompletos | A cavidade da matriz não está completamente preenchida com material. |

O impacto oculto no desempenho térmico

Uma forja perfeita proporciona um caminho ininterrupto para o calor. A estrutura de grão contínua funciona como uma autoestrada para a energia térmica escapar. Os defeitos destroem essa autoestrada.

Quando se forma uma dobra ou uma fenda, cria-se uma abertura microscópica para o ar. O ar é um excelente isolante, não um condutor. Essa pequena bolsa de ar preso torna-se uma barreira significativa para a transferência de calor, exatamente onde menos se precisa.

Isso aumenta drasticamente a parte do impedância térmica6. O calor tem dificuldade em atravessar essa barreira, causando pontos quentes localizados e reduzindo a eficiência geral do dissipador de calor forjado.

No nosso trabalho na PTSMAKE, vimos como mesmo uma pequena rachadura invisível pode tornar um dissipador de calor ineficaz. O calor basicamente bate numa parede e não consegue dissipar-se como previsto.

Comparação do fluxo de calor

| Condição da peça | Estrutura do grão | Caminho do calor | Desempenho |

|---|---|---|---|

| Sem defeitos | Contínuo e alinhado | Ininterrupto | Ótimo |

| Com defeitos | Interrompido e quebrado | Obstruído por lacunas | Comprometido |

É por isso que o controlo meticuloso do processo é imprescindível. Não se trata de fazer com que as peças tenham uma boa aparência, mas sim de garantir que funcionem perfeitamente sob carga térmica. Cada defeito introduz um ponto de falha.

Defeitos de forjamento, como lapsos e fissuras, não são superficiais. Eles perturbam a estrutura granular do metal e criam barreiras térmicas internas. Isso compromete diretamente a capacidade do dissipador de calor de dissipar o calor, levando a um desempenho insatisfatório e a uma potencial falha do dispositivo.

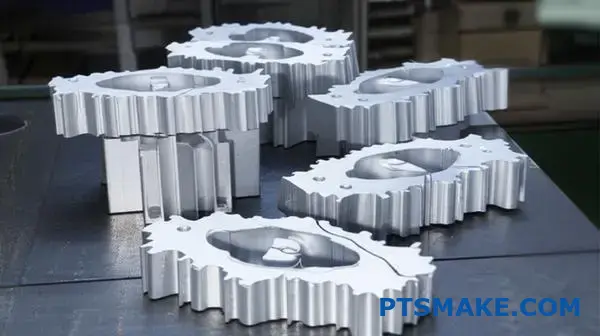

Quais são os principais tipos de processos de forjamento para dissipadores de calor?

Escolher o processo de forjamento certo é fundamental. Isso afeta diretamente o desempenho térmico, o custo e a aparência final do dissipador de calor. A escolha depende da temperatura.

Classificamos o forjamento principalmente em três tipos: frio, morno e quente. Cada método oferece um conjunto único de vantagens e desvantagens. Compreender essas diferenças é fundamental para o sucesso.

Comparando os principais métodos de forjamento

Abaixo está uma breve visão geral. Ela mostra como a temperatura altera a precisão e a resistência do material num dissipador de calor forjado.

| Caraterística | Forjamento a frio | Forjamento a quente | Forjamento a quente |

|---|---|---|---|

| Temperatura | Temperatura ambiente | Intermediário | Alta temperatura |

| Precisão | Mais alto | Elevado | Moderado |

| Acabamento da superfície | Excelente | Bom | Justo |

| Custo | Baixo (para alto volume) | Moderado | Alta (devido à energia) |

Um olhar mais profundo sobre cada processo

A diferença fundamental entre estes métodos é a temperatura da peça em relação ao material. temperatura de recristalização7. Este único fator altera tudo, desde a resistência da peça final até à sua complexidade geométrica.

Forjamento a frio

Este processo é realizado à temperatura ambiente. Requer uma força significativa, mas produz peças com excelente precisão dimensional e acabamento superficial. A usinagem secundária é frequentemente desnecessária.

O material é reforçado através do endurecimento por deformação. Isso torna os dissipadores de calor forjados a frio muito duráveis. No entanto, esse processo é mais adequado para formas mais simples e produções em grande volume, onde os custos com ferramentas podem ser justificados.

Forjamento a quente

Realizado a temperaturas muito elevadas, o forjamento a quente torna o metal mais dúctil. Isso permite a criação de geometrias altamente complexas, impossíveis de se obter com o forjamento a frio. É necessária menos força para moldar o material.

A desvantagem é uma menor precisão dimensional e um acabamento superficial mais irregular devido ao dimensionamento. Muitas vezes, é necessário realizar um pós-usinagem para atender a tolerâncias rigorosas.

Forjamento a quente

A forja a quente alcança um equilíbrio entre os dois extremos. Oferece melhor precisão e acabamento superficial do que a forja a quente. Também permite formas mais complexas do que a forja a frio. Na PTSMAKE, frequentemente consideramos que este é um ponto ideal versátil para muitos projetos.

| Processo | Principais vantagens | Aplicações típicas |

|---|---|---|

| Forjamento a frio | Alta precisão, excelente acabamento, alta resistência | Dissipadores de calor com aletas de alta densidade, componentes pequenos |

| Forjamento a quente | Bom equilíbrio entre precisão e complexidade | Peças automotivas, dissipadores de calor moderadamente complexos |

| Forjamento a quente | Formas complexas, baixas forças de moldagem | Peças estruturais de grandes dimensões, dissipadores de calor industriais complexos |

A escolha é uma questão de equilíbrio. A forja a frio oferece precisão, enquanto a forja a quente permite maior complexidade. A forja a morno oferece um meio-termo versátil. A escolha do caminho certo depende dos seus requisitos específicos de projeto, escolha de material e volume de produção.

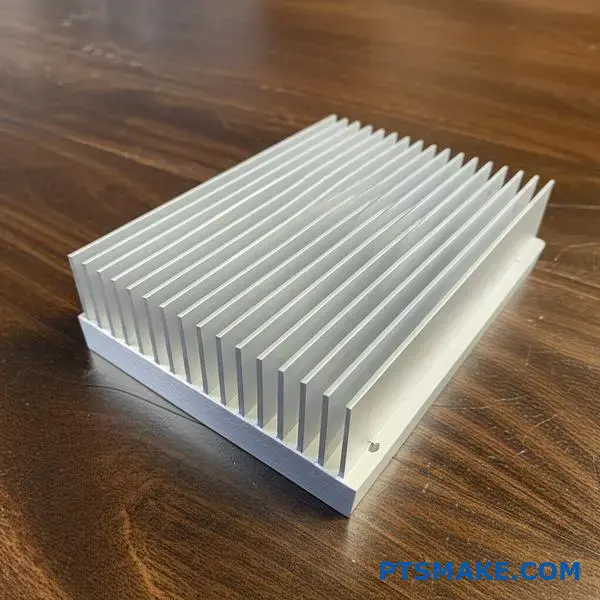

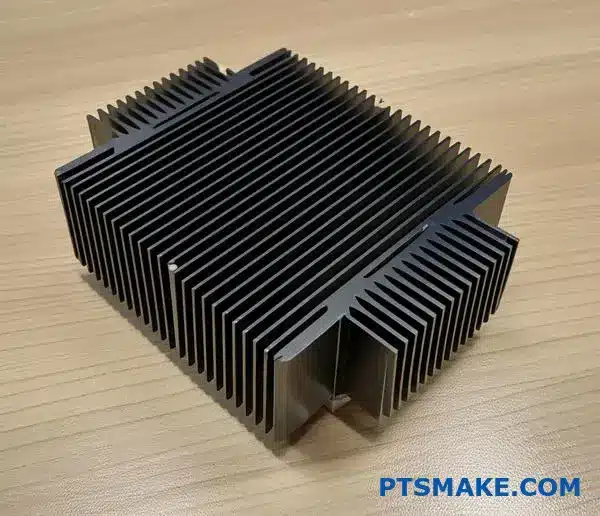

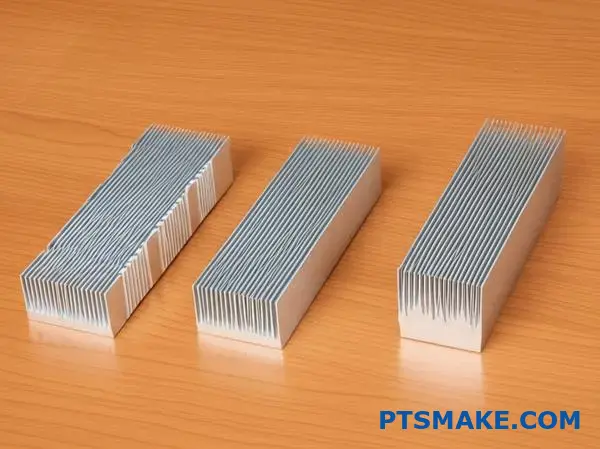

Como os dissipadores de calor forjados são classificados pela geometria das aletas?

Ao selecionar um dissipador de calor forjado, a geometria das aletas é uma decisão crítica. A forma das aletas afeta diretamente a eficácia da dissipação do calor.

Geometrias comuns das barbatanas

Nos nossos projetos, vemos principalmente três tipos: aletas com pinos, elípticas e retas. Cada uma tem um perfil único.

O seu design influencia tanto o desempenho térmico como a resistência ao ar. Escolher o modelo certo é fundamental para obter um arrefecimento ideal em qualquer aplicação.

Comparação rápida

| Tipo de barbatana | Melhor para | Caraterísticas principais |

|---|---|---|

| Direto | Fluxo de ar forçado | Baixa queda de pressão |

| Pino | Convecção natural | Fluxo de ar omnidirecional |

| Elíptico | Ar de alta velocidade | Eficiência aerodinâmica |

Esta escolha depende inteiramente do fluxo de ar do seu sistema.

Vamos explorar estas geometrias com mais detalhes. A escolha não é arbitrária; é uma decisão de engenharia cuidadosa baseada na dinâmica do fluxo de ar.

Matrizes de aletas retas

As aletas retas são o design mais comum. Elas oferecem um caminho claro e ininterrupto para o ar. Isso é ideal para convecção forçada com um ventilador, pois minimiza a queda de pressão do ar.

No entanto, o seu desempenho é prejudicado se o fluxo de ar não estiver alinhado com as aletas. É uma solução altamente direcional.

Matrizes de aletas

As aletas fixas são excelentes em ambientes com fluxo de ar baixo ou imprevisível. A sua exposição de 360 graus permite capturar ar de qualquer direção, tornando-as perfeitas para convecção natural.

Este design aumenta a turbulência do ar, o que aumenta a transferência de calor. O objetivo é minimizar o total resistência térmica8 da fonte de calor para o ar ambiente.

Matrizes de aletas elípticas

As aletas elípticas têm uma forma aerodinâmica mais avançada. Elas combinam a força direcional das aletas retas com uma menor resistência ao fluxo de ar em alta velocidade.

Em projetos anteriores na PTSMAKE, observámos que eles podem superar as aletas retas em sistemas compactos, onde é fundamental manter o fluxo de ar.

| Geometria | Vantagem aerodinâmica | Vantagem térmica | Utilização típica |

|---|---|---|---|

| Direto | Baixa queda de pressão no fluxo linear | Eficiente em convecção forçada | CPUs de servidor, fontes de alimentação |

| Pino | Aceitação de fluxo omnidirecional | Alta turbulência para convecção natural | Iluminação LED, Eletrónica para exteriores |

| Elíptico | Baixo arrasto em altas velocidades | Mantém o fluxo de ar em arranjos densos | Computação de alto desempenho, Telecomunicações |

Escolher a geometria certa para as aletas do dissipador de calor forjado é uma questão de equilíbrio. As aletas retas são adequadas para ar forçado, as aletas com pinos são excelentes para convecção natural e as aletas elípticas oferecem uma vantagem aerodinâmica. É essencial adequar o design às suas condições específicas de fluxo de ar para obter um desempenho ideal.

Como os dissipadores de calor forjados se comparam às alternativas extrudadas ou skived?

Escolher o dissipador de calor certo é fundamental. Isso afeta o desempenho, o custo e o design. As aletas forjadas, extrudadas e skived têm vantagens únicas.

Para ajudá-lo a decidir, vamos compará-los diretamente. Esta comparação concentra-se nos fatores-chave que precisa considerar.

Visão geral da comparação rápida

Aqui está uma tabela simples para começar. Ela oferece uma visão geral dos pontos fortes e fracos de cada tecnologia.

| Caraterística | Forjado | Extrudido | Desnatado |

|---|---|---|---|

| Desempenho térmico | Excelente | Bom | Muito bom |

| Liberdade de conceção | Bom | Limitada | Excelente |

| Custo unitário (grande volume) | Baixa | Muito baixo | Elevado |

Isso fornece um rápido panorama para uma avaliação inicial.

Matriz de Avaliação Detalhada

Vamos analisar os detalhes mais detalhadamente. Para fazer a escolha ideal, é necessário compreender melhor as nuances de cada método de fabrico. Na PTSMAKE, ajudamos os clientes a lidar com essas compensações diariamente.

Informações sobre desempenho térmico

Um dissipador de calor forjado oferece excelente dissipação de calor omnidirecional. Isso se deve à sua estrutura granular uniforme.

Os dissipadores de calor extrudados têm um bom desempenho, mas as suas propriedades térmicas podem ser anisotrópico9. O calor move-se melhor ao longo do comprimento da extrusão do que transversalmente. As aletas skived são peças únicas, garantindo um percurso térmico perfeito desde a base até à ponta da aleta.

Considerações sobre design e mecânica

A liberdade de design é um fator importante. A forja permite formas 3D complexas, como pinos redondos ou elípticos. A extrusão limita-o a perfis 2D com uma secção transversal fixa.

O skiving oferece as maiores relações de aspecto para aletas muito altas e finas. Isso é ideal para arrefecimento por convecção forçada.

Aqui está uma matriz de comparação mais estruturada que usamos.

| Critério | Dissipador de calor forjado | Dissipador de calor extrudido | Dissipador de calor chanfrado |

|---|---|---|---|

| Desempenho térmico | Isotrópico, Excelente | Anisotrópico, Bom | Excelente, sem costuras entre a barbatana e a base |

| Liberdade de design (proporção da imagem) | Bom (até 25:1) | Limitado (até 12:1) | Excelente (até 50:1) |

| Integridade mecânica | Muito alto, robusto | Elevado | Moderado, as barbatanas podem ser delicadas |

| Custo de fabrico | Médio (Baixo em alto volume) | Baixo (Muito baixo em volumes elevados) | Elevado |

| Investimento em ferramentas | Elevado | Baixo a médio | Baixa |

Esta análise detalhada ajuda a identificar a melhor solução para necessidades específicas de aplicação. O custo inicial das ferramentas para um dissipador de calor forjado pode ser mais elevado, mas os custos unitários diminuem significativamente com o volume.

Esta matriz fornece um guia prático para escolher entre dissipadores de calor forjados, extrudados e skived. A melhor opção depende das suas necessidades térmicas específicas, restrições de design e volume de produção. O forjamento costuma atingir um ponto ideal de desempenho e escalabilidade em muitas aplicações.

Quais são as operações secundárias típicas pós-forjamento e porquê?

Uma peça forjada em bruto é resistente, mas raramente está pronta para uso. É apenas o ponto de partida. As operações pós-forjamento transformam essa peça em bruto num componente acabado.

Essas etapas adicionam precisão e propriedades específicas. Vejamos um fluxo de trabalho típico para um componente como um Dissipador de calor forjado.

Fluxo de trabalho típico pós-forjamento

| Etapa | Funcionamento | Objetivo |

|---|---|---|

| 1 | Rebarbagem | Segurança e preparação |

| 2 | Maquinação CNC | Precisão e características |

| 3 | Anodização | Proteção e desempenho |

Esta sequência garante que cada etapa se baseia na anterior. Ajuda a alcançar resultados ótimos para o produto final.

Uma peça forjada precisa de refinamento para atender às especificações exatas. Esse processo não se resume apenas à limpeza da peça. Trata-se de agregar valor crítico em cada etapa. Cada operação tem um objetivo claro e distinto.

Passo 1: Rebarbar para um início limpo

Antes de qualquer trabalho de precisão, devemos remover as rebarbas da peça. Este processo remove as arestas vivas ou rebarbas. Estas são resíduos do próprio processo de forjamento.

Este é um primeiro passo crucial por duas razões. Garante que a peça é segura de manusear. Também a prepara para uma montagem precisa em máquinas CNC. Uma superfície limpa é fundamental para a precisão.

Passo 2: Usinagem CNC para precisão

A forja proporciona a forma básica e a resistência do material. No entanto, não consegue atingir tolerâncias rigorosas para características como superfícies de montagem ou orifícios. É aqui que a usinagem CNC é essencial.

Na PTSMAKE, utilizamos fresagem CNC para criar superfícies perfeitamente planas. Isso é vital para um Dissipador de calor forjado para estabelecer um contacto sólido com uma fonte de calor. Também perfuramos e rosqueamos orifícios de acordo com especificações exatas.

Principais objetivos da usinagem

| Caraterística | Objetivo da usinagem | Porque é que é importante |

|---|---|---|

| Superfície de montagem | Obtenha alta planicidade | Garante a máxima transferência térmica |

| Orifícios de montagem | Localização e tamanho precisos | Garante a montagem adequada |

| Aletas/Canais | Modelação final | Otimiza o fluxo de ar e o arrefecimento |

Passo 3: Anodização para durabilidade e desempenho

A etapa final geralmente é um tratamento de superfície. A anodização é uma opção popular para peças forjadas de alumínio. É um Passivação electrolítica10 processo que cria uma camada de óxido dura e durável na superfície.

Esta camada oferece excelente resistência à corrosão. Para um dissipador de calor, também aumenta a emissividade da superfície. Isso ajuda a irradiar o calor de forma mais eficaz, melhorando significativamente o desempenho de refrigeração.

As operações pós-forjamento são essenciais para transformar uma peça bruta. Etapas como usinagem e anodização adicionam a precisão, os recursos e as propriedades de superfície necessários. Elas garantem que o componente final tenha um desempenho confiável e atenda a todos os requisitos de projeto.

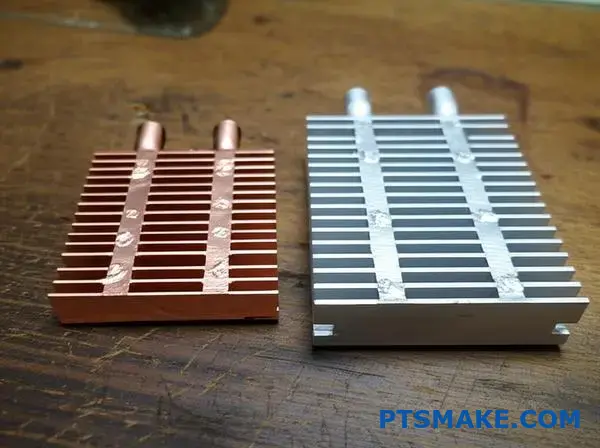

Em que medida os dissipadores de calor forjados em cobre e alumínio são estruturalmente diferentes?

A escolha entre cobre forjado e alumínio envolve mais do que apenas o desempenho térmico. É uma decisão crítica que afeta o peso, o custo e a capacidade de fabricação. Cada material se comporta de maneira diferente durante o processo de forjamento.

Isso influencia diretamente a estrutura final do dissipador de calor e a sua adequação para a sua aplicação específica.

Principais propriedades do material

O cobre é o campeão indiscutível da condutividade térmica. No entanto, o alumínio é muito mais leve e geralmente mais económico. Estas diferenças fundamentais são o ponto de partida para qualquer consideração de design.

| Imóveis | Cobre forjado | Alumínio forjado |

|---|---|---|

| Condutividade térmica | Excelente (~400 W/mK) | Bom (~220 W/mK) |

| Densidade | Alta (8,96 g/cm³) | Baixo (2,70 g/cm³) |

| Custo relativo | Mais alto | Inferior |

Em última análise, a escolha depende do equilíbrio entre esses fatores. Você deve decidir se a vantagem térmica do cobre justifica o seu peso e custo adicionais.

Uma comparação mais aprofundada

As diferenças estruturais estendem-se até ao processo de fabrico. Forjar cobre é significativamente mais difícil do que forjar alumínio. Requer pressões e temperaturas muito mais elevadas. Esta complexidade traduz-se frequentemente em custos de ferramentas mais elevados e prazos de entrega potencialmente mais longos.

Difícil de forjar e design

A maleabilidade do alumínio permite designs de aletas mais complexos durante o forjamento. A resistência do cobre à deformação pode, por vezes, limitar a complexidade de um dissipador de calor forjado. Este é um ponto crucial que frequentemente discutimos com os clientes na PTSMAKE.

Além disso, a baixa densidade do alumínio torna-o o vencedor indiscutível para aplicações sensíveis ao peso. Um dissipador de calor de cobre será mais de três vezes mais pesado do que um de alumínio de tamanho idêntico.

Corrosão e compatibilidade de materiais

O cobre resiste naturalmente bem à corrosão. No entanto, surge uma grande preocupação estrutural quando ele entra em contacto direto com o alumínio em um ambiente úmido. Isso pode levar a Corrosão galvânica11, o que pode degradar os materiais ao longo do tempo. Materiais de revestimento ou interface térmica adequados são essenciais para evitar isso.

Quando escolher cobre em vez de alumínio

Certas aplicações exigem a dissipação térmica superior que só o cobre pode proporcionar. A decisão é geralmente motivada por cargas de calor extremas em espaços compactos.

| Aplicação | Material recomendado | Razão principal |

|---|---|---|

| CPUs/GPUs de alto desempenho | Cobre | Máxima dissipação de calor em um espaço reduzido. |

| Lasers de alta potência | Cobre | Retira rapidamente o calor dos díodos sensíveis. |

| Módulos de potência industrial | Cobre | Gerencia cargas térmicas intensas e constantes de forma confiável. |

| Faróis LED para automóveis | Alumínio | Bom desempenho com baixo peso e custo. |

A escolha depende se o desempenho e a longevidade do seu dispositivo dependem da dissipação do calor o mais rápido possível. Se for esse o caso, o cobre é o investimento certo.

Escolher entre cobre forjado e alumínio é um ato de equilíbrio. É necessário ponderar o desempenho térmico superior do cobre em relação às vantagens do alumínio em termos de peso, custo e facilidade de fabricação. O material ideal é sempre determinado pelas exigências específicas da sua aplicação.

Como redesenhar um dissipador de calor extrudido para transformá-lo num dissipador forjado?

Vamos ver um exemplo prático de conversão. Este processo transforma uma peça extrudada simples num dissipador de calor forjado de qualidade superior. Trata-se de escolhas inteligentes de design.

Nosso foco é aproveitar os pontos fortes exclusivos da forja. Isso significa criar formas complexas de aletas 3D e integrar recursos diretamente.

Objetivos de conversão do projeto

O principal objetivo é melhorar o desempenho térmico. Também pretendemos simplificar a montagem do produto final.

| Aspeto da conceção | Extrudado (antes) | Forjado (Depois) |

|---|---|---|

| Geometria das alhetas | Simples, aletas retas 2D | Complexo, aletas 3D |

| Montagem | São necessários fixadores separados | Postes de montagem integrados |

| Conceção de base | Espessura uniforme | Otimizado para dissipação de calor |

| Fluxo de ar | Limitado a uma direção | Omnidirecional |

O principal obstáculo é o investimento inicial em ferramentas. Uma matriz de forjamento custa mais do que uma matriz de extrusão. Então, como justificamos isso? Temos de provar que os ganhos de desempenho superam o custo.

Na PTSMAKE, ajudamos os clientes a analisar essa relação custo-benefício. Trata-se de valor a longo prazo, não apenas do preço inicial.

Otimização do projeto para forjamento

A criação de aletas complexas em 3D é uma grande vantagem. Isso aumenta drasticamente a área de superfície. Mais área de superfície significa melhor dissipação de calor. É um benefício fundamental de um dissipador de calor forjado.

Também redesenhamos a base. Uma base mais espessa diretamente sob a fonte de calor melhora a dispersão do calor. Isso funciona porque o forjamento melhora o material. condutividade térmica isotrópica12. O calor move-se eficientemente em todas as direções, não apenas ao longo de um eixo.

Integração de funcionalidades para reduzir custos

Podemos forjar características como postes de montagem diretamente na peça. Isso elimina a necessidade de ferragens separadas. Também reduz o tempo de montagem e os custos de mão de obra. Essas economias a jusante são cruciais para justificar o investimento inicial em ferramentas.

O redesenho para forjamento utiliza aletas 3D e recursos integrados para aumentar o desempenho. Embora os custos com ferramentas sejam mais elevados, os ganhos térmicos e a economia na montagem geralmente proporcionam um forte retorno sobre o investimento, tornando-o uma escolha inteligente para aplicações de alto desempenho.

Desbloqueie soluções avançadas de dissipadores de calor forjados com PTSMAKE

Pronto para experimentar o desempenho, a precisão e a confiabilidade superiores dos dissipadores de calor forjados personalizados? Entre em contacto com a PTSMAKE hoje mesmo para obter um orçamento personalizado — potencialize o seu próximo projeto com experiência confiável, resposta rápida e suporte de engenharia de classe mundial. Entre em ação e solicite a sua solução personalizada agora!

Saiba como as propriedades dos materiais, como a condutividade térmica, podem variar de acordo com a direção. ↩

Saiba mais sobre este conceito fundamental e o seu impacto direto na eficiência da transferência de calor. ↩

Explore como funcionam os diferentes materiais de interface térmica e os seus efeitos no desempenho. ↩

Clique para entender como essa propriedade é crucial para o desempenho do dissipador de calor. ↩

Compreenda este conceito fundamental para melhorar o desempenho térmico e a eficiência geral do seu dissipador de calor. ↩

Saiba mais sobre como as interfaces e imperfeições dos materiais impedem o fluxo de calor. ↩

Saiba como este ponto metalúrgico afeta a resistência e a formabilidade do material na forja. ↩

Entenda como essa métrica crítica influencia a eficiência de refrigeração e as opções de design do seu dissipador de calor. ↩

Compreenda como as propriedades dos materiais diferem consoante a direção e o impacto no desempenho térmico. ↩

Descubra a ciência por trás de como esse processo melhora a proteção da superfície e o desempenho térmico. ↩

Saiba como esse processo eletroquímico pode afetar a integridade estrutural de conjuntos com metais diferentes. ↩

Compreenda como as propriedades dos materiais afetam a transferência de calor para fazer melhores escolhas de design. ↩