Está com dificuldades para controlar o calor em sistemas de alta potência, onde as soluções de refrigeração padrão simplesmente não conseguem lidar com a carga térmica? Dissipadores de calor grandes tornam-se essenciais quando se lida com níveis de potência superiores a 100 W, mas selecionar o design ou a abordagem de fabricação errados pode levar a falhas no sistema, reprojetos dispendiosos e prazos de projeto não cumpridos.

Os dissipadores de calor de grandes dimensões são soluções especializadas de gestão térmica concebidas para aplicações de alta potência que normalmente excedem os 100 W, caracterizadas pela sua massa térmica substancial, processos de fabrico avançados, como extrusão ou maquinagem CNC, e requisitos de integração que vão muito além do arrefecimento eletrónico padrão.

O desafio não é apenas o tamanho, mas compreender qual processo de fabrico, mecanismo de montagem e abordagem de arrefecimento proporcionará um desempenho fiável para a sua aplicação específica. Vou guiá-lo pelas principais classificações e considerações de design que distinguem as implementações bem-sucedidas de dissipadores de calor de grandes dimensões das problemáticas.

O que define um dissipador de calor como ‘grande’ além do tamanho físico?

Quando falamos de um dissipador de calor grande, é fácil imaginar um bloco enorme de metal. Mas o tamanho físico é apenas parte da história. A verdadeira definição está nas suas capacidades de desempenho térmico.

Mais do que apenas um número

A principal função de um dissipador de calor é dissipar o calor. Um dissipador "grande" é normalmente concebido para aplicações de alta potência, lidando frequentemente com mais de 100 watts de energia térmica.

Indicadores-chave de desempenho

Isso vai além do simples arrefecimento de componentes. Trata-se de gerenciar a carga térmica de todo um sistema, garantindo a confiabilidade sob intenso estresse operacional.

| Caraterística | Dissipador de calor padrão | Grande dissipador de calor |

|---|---|---|

| Nível de potência | Normalmente < 100 W | Frequentemente > 100 W |

| Objetivo principal | Arrefecimento de componentes | Gestão térmica ao nível do sistema |

A física do arrefecimento de alto desempenho

Um fator fundamental que distingue um dissipador de calor grande é a sua massa térmica. Trata-se da capacidade do dissipador de calor de absorver uma quantidade significativa de energia térmica sem um aumento rápido da sua própria temperatura. Isso é crucial para lidar com picos repentinos de energia.

Ele fornece um amortecedor, suavizando as flutuações de temperatura e protegendo os componentes eletrónicos sensíveis. Este é um desafio muito diferente do arrefecimento de uma CPU de desktop padrão.

Métricas de desempenho

A eficácia de um dissipador de calor é frequentemente medida pela sua resistência térmica1. Um valor mais baixo indica melhor desempenho, o que significa que o calor pode ser transferido da fonte de forma mais eficiente. Em aplicações de grande escala, minimizar esse valor é um dos principais objetivos do projeto. Na PTSMAKE, focamos em projetos que otimizam isso.

Aplicações exigentes

As indústrias que exigem soluções térmicas robustas impulsionam a necessidade desses dissipadores de calor especializados. Eles garantem desempenho e longevidade em sistemas críticos.

| Aplicação | Dissipação de energia típica | Desafio de refrigeração |

|---|---|---|

| Servidores de centros de dados | 150 W – 500 W por CPU | Alta densidade, carga constante |

| VFDs industriais | 200 W – 1000 W+ | Ambientes adversos, fiabilidade |

| LEDs de alta potência | 100 W – 300 W | Manutenção da qualidade e vida útil da luz |

Um dissipador de calor "grande" é definido pela sua capacidade de gerir cargas térmicas elevadas (>100 W) e pela sua massa térmica significativa. O seu design é impulsionado pelos requisitos exigentes de aplicações industriais específicas, indo muito além das simples dimensões físicas para se concentrar em métricas de desempenho críticas.

Quais processos de fabricação são essenciais para a produção de dissipadores de calor de grande porte?

Selecionar o processo certo para um dissipador de calor grande é crucial. A sua escolha afeta o desempenho, o custo e o prazo de entrega. Cada um dos métodos principais tem a sua utilidade. Tudo depende das suas necessidades específicas em termos de temperatura e design.

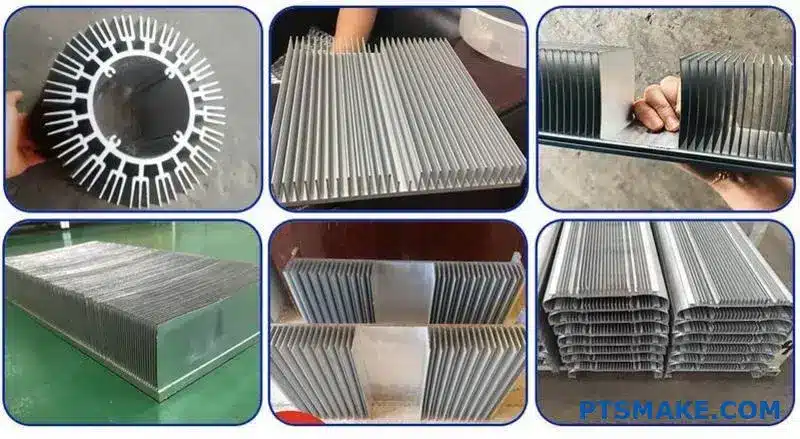

Métodos comuns de fabricação

A extrusão é excelente para produção em grande volume. Os métodos de aletas coladas e aletas raspadas permitem alta densidade de aletas. A usinagem CNC oferece liberdade total de design para formas complexas.

| Processo | Melhor para | Escala típica |

|---|---|---|

| Extrusão | Alto volume, perfis simples | Médio a grande |

| Barbatana colada | Alta densidade de aletas, metais diferentes | Grande a muito grande |

| Barbatana com rebordo | Densidade de aletas muito elevada, bloco único | Médio a grande |

| Maquinação CNC | Geometrias complexas, protótipos | Qualquer, especialmente grande |

A escolha de um processo de fabrico não se resume apenas à peça final. É uma decisão estratégica que equilibra desempenho, custo e complexidade. Cada método tem vantagens e limitações distintas que devem ser consideradas no início da fase de projeto.

Comparando processos-chave

Na PTSMAKE, orientamos os clientes diariamente nessa decisão. Por exemplo, a extrusão é frequentemente a opção mais económica para projetos mais simples e de grande escala. No entanto, as suas capacidades de design são limitadas pela matriz de extrusão.

Os dissipadores de calor com aletas coladas oferecem mais flexibilidade. Eles permitem usar materiais diferentes para a base e as aletas. Isso pode otimizar o desempenho térmico. Mas o processo de colagem introduz uma interface extra. Essa interface pode afetar o desempenho geral. resistência térmica2 do produto final.

As aletas skived e a usinagem CNC proporcionam o mais alto desempenho para aplicações exigentes. O skiving cria aletas muito finas e densas a partir de um único bloco de metal. Isso evita quaisquer problemas de interface. A usinagem CNC permite quase qualquer geometria, perfeita para soluções de refrigeração exclusivas ou integradas.

Compromissos na seleção do processo

| Método | Desempenho térmico | Flexibilidade de conceção | Custo unitário (grande volume) |

|---|---|---|---|

| Extrusão | Bom | Baixa | Baixa |

| Barbatana colada | Muito bom | Elevado | Médio |

| Barbatana com rebordo | Excelente | Médio | Elevado |

| Maquinação CNC | Excelente | Muito elevado | Elevado |

É fundamental compreender essas vantagens e desvantagens. Concentramo-nos em encontrar o ponto ideal em que o processo de fabrico se alinha perfeitamente com os seus requisitos técnicos e o seu orçamento para um grande projeto de dissipador de calor.

O método de fabricação correto — extrusão, aleta colada, aleta raspada ou usinagem CNC — depende das necessidades específicas do seu projeto. Considere fatores como desempenho térmico, complexidade do projeto, volume e orçamento para fazer a melhor escolha para o seu dissipador de calor de grandes dimensões.

Quais são as principais categorias de dissipadores de calor grandes refrigerados a ar?

O processo de fabrico é fundamental. Ele define o desempenho e o custo de um dissipador de calor. Cada método oferece vantagens exclusivas para diferentes desafios térmicos. Observamos principalmente quatro tipos na indústria.

Principais métodos de fabricação

Isso inclui designs extrudados, skived, com aletas coladas e aletas dobradas. Compreendê-los ajuda a escolher a solução certa para o seu projeto. Essa escolha afeta tudo, desde o arrefecimento até o custo.

Comparação rápida

Aqui está uma visão geral básica desses tipos comuns.

| Método de fabrico | Desempenho típico | Nível de custos |

|---|---|---|

| Extrudido | Baixo a médio | Baixa |

| Desnatado | Médio a elevado | Médio |

| Barbatana colada | Elevado | Elevado |

| Barbatana dobrada | Médio | Médio-Alto |

Vamos examinar esses métodos mais de perto. Cada um deles tem a sua importância na gestão térmica. A escolha depende realmente das suas necessidades específicas para um dissipador de calor de grandes dimensões.

Aletas extrudadas e raspadas

Os dissipadores de calor extrudados são muito comuns. São fabricados empurrando alumínio através de uma matriz. Este processo é económico. No entanto, limita a altura e o espaçamento das aletas, o que pode afetar a capacidade de refrigeração.

Os dissipadores de calor com aletas ranhuradas oferecem melhor desempenho. Nós os criamos cortando aletas finas a partir de um bloco sólido de cobre ou alumínio. Esse método permite maior densidade das aletas sem qualquer material de interface, melhorando a transferência de calor.

Aletas coladas e dobradas

Para necessidades de alta potência, as aletas coladas são excelentes. Usinamos uma base e, em seguida, fixamos aletas individuais. Na PTSMAKE, as nossas habilidades de usinagem CNC garantem uma ligação térmica perfeita. Isso permite aletas muito altas e até mesmo designs de metais mistos.

Os dissipadores de calor com aletas dobradas são leves e eficientes. Uma folha de metal é estampada e dobrada. Em seguida, é soldada a uma placa de base. Essa técnica cria uma grande área de superfície, o que ajuda a reduzir o resistência térmica3 da assembleia.

Aqui está uma análise mais detalhada.

| Tipo de dissipador de calor | Melhor para | Densidade das alhetas | Opções de materiais |

|---|---|---|---|

| Extrudido | Baixo custo, potência padrão | Baixa | Alumínio |

| Desnatado | Elevada condutividade térmica | Elevado | Cobre, alumínio |

| Barbatana colada | Alta potência, designs personalizados | Muito elevado | Metais misturados |

| Barbatana dobrada | Necessidades leves | Elevado | Alumínio, Cobre |

Escolher o dissipador de calor grande certo significa combinar o método de fabricação com os requisitos térmicos, orçamentários e de espaço da sua aplicação. Cada tipo oferece um equilíbrio distinto entre desempenho e custo, garantindo que uma solução ideal esteja sempre disponível para as suas necessidades.

Como os grandes sistemas de refrigeração líquida são estruturados e categorizados?

Todos os grandes sistemas de refrigeração líquida partilham uma estrutura central. Pense nisso como um sistema circulatório para o calor.

Ele remove a energia térmica de forma eficiente. Isso mantém os componentes eletrónicos de alta potência funcionando de forma estável e sem superaquecimento.

Vamos analisar os componentes essenciais e as classificações.

Os componentes principais de um circuito de refrigeração líquida

Cada loop tem quatro partes principais que funcionam em conjunto.

- Placa fria: Fica diretamente sobre a fonte de calor.

- Bomba: Este é o coração, que faz circular o líquido refrigerante.

- Radiador: Um grande dissipador de calor que libera calor para o ar.

- Tubagem: Liga tudo num circuito fechado.

Principais categorias do sistema

Classificamos esses sistemas principalmente pela forma como funcionam.

| Categoria | Caraterísticas principais |

|---|---|

| Arrefecimento ativo | Utiliza uma bomba para mover ativamente o líquido. |

| Arrefecimento passivo | Baseia-se na convecção natural, sem bomba. |

Resfriamento direto no chip vs. resfriamento por imersão: uma análise mais detalhada

O arrefecimento Direct-to-Chip (DTC) tem a ver com precisão. As placas de refrigeração, muitas vezes peças complexas usinadas por CNC, são montadas diretamente em componentes quentes, como CPUs ou GPUs.

Esta abordagem direcionada é muito eficiente. O ajuste deve ser perfeito para uma transferência de calor ideal, um detalhe pelo qual somos obcecados na PTSMAKE.

O arrefecimento por imersão é uma filosofia completamente diferente. Ele submerge componentes inteiros do servidor em um líquido não condutor, ou fluido dielétrico4. Este método oferece uma cobertura de refrigeração total e uniforme.

Escolhendo a abordagem certa: trata-se de compromissos

A melhor escolha depende sempre das necessidades específicas da aplicação. Não existe uma resposta única para todas as situações.

Em projetos anteriores, ajudámos os clientes a ponderar essas opções. É uma questão de equilíbrio entre desempenho, manutenção a longo prazo e, claro, orçamento.

Aqui está uma análise simples para ajudar a compará-los.

| Caraterística | Direto para o chip (DTC) | Arrefecimento por imersão |

|---|---|---|

| Eficiência | Altamente eficiente para pontos críticos específicos. | Arrefecimento extremamente eficaz e uniforme. |

| Complexidade | Mais simples de instalar e manter. | É necessária uma infraestrutura mais complexa. |

| Escalabilidade | Fácil de dimensionar por componente. | Melhor para racks de servidores grandes e densos. |

| Custo do material | Custo inicial de hardware mais baixo. | Custo elevado dos fluidos especializados. |

Compreender um sistema significa conhecer as suas partes: placa fria, bomba, radiador e tubagem. Os sistemas são categorizados como ativos ou passivos e por método, como direto ao chip ou imersão total. Cada projeto oferece vantagens e desvantagens únicas em termos de eficiência, complexidade e custo.

Como os dissipadores de calor de grande porte são classificados de acordo com a sua aplicação pretendida?

Um dissipador de calor grande nunca é um componente universal. O seu design é fundamentalmente moldado pela aplicação pretendida. Diferentes componentes eletrónicos produzem calor de maneiras muito diferentes.

Portanto, a solução térmica deve ser adaptada ao desafio específico. Um projeto para uma fonte de alimentação industrial falhará em uma CPU de servidor.

Principais fatores impulsionadores da aplicação

Compreender essas distinções é fundamental para um gerenciamento térmico eficaz. Cada aplicação apresenta requisitos exclusivos em termos de tamanho, forma e material.

| Área de aplicação | Foco principal do design |

|---|---|

| IGBT / Eletrónica de potência | Manuseamento de alta corrente e tensão |

| Matrizes LED de alta potência | Distribuição ampla e uniforme do calor |

| CPU/GPU do servidor | Remoção intensa e concentrada do calor |

| Fonte de alimentação industrial | Fiabilidade a longo prazo |

Desafios térmicos únicos para cada aplicação

Ao aprofundarmos a análise, vemos como necessidades específicas levam a projetos distintos. Não se trata apenas de dissipar o calor, mas sim de como e onde esse calor é gerado. Em nossos projetos anteriores na PTSMAKE, vimos como ignorar esses detalhes leva ao fracasso.

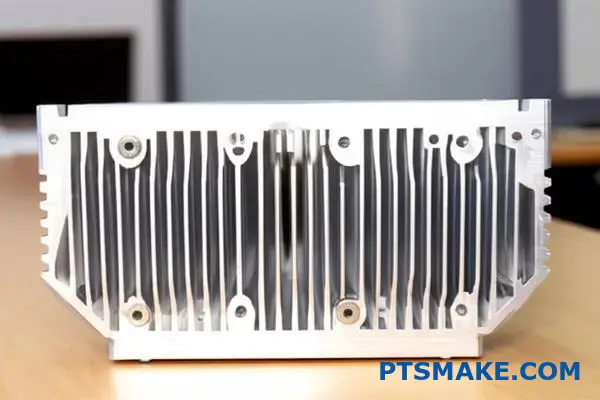

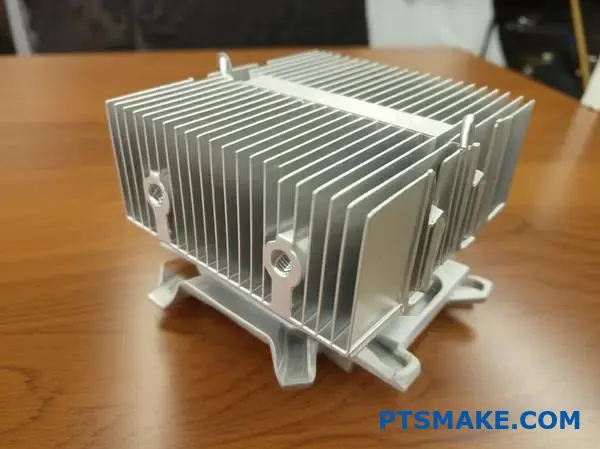

IGBTs e Eletrónica de Potência

Esses componentes gerenciam cargas elétricas massivas. Os seus dissipadores de calor devem ser robustos, geralmente com aletas espessas para lidar com ciclos térmicos elevados. O isolamento elétrico também é uma consideração importante em termos de segurança e desempenho no projeto.

Matrizes LED de alta potência

Aqui, o calor é distribuído por uma grande área de superfície. O objetivo principal é o arrefecimento uniforme para manter a qualidade da luz e evitar o envelhecimento prematuro. Isso geralmente requer um dissipador de calor grande com uma base muito plana.

CPUs e GPUs de servidor

Este é um jogo de extremos. O Densidade do fluxo de calor5 é incrivelmente alta, exigindo um arrefecimento agressivo numa área muito pequena. Os projetos frequentemente incorporam tubos de calor ou câmaras de vapor para retirar o calor do chip para uma grande pilha de aletas.

Fontes de alimentação industriais

A fiabilidade é a principal prioridade. Estes sistemas dependem frequentemente de refrigeração passiva para funcionar durante anos sem manutenção. Isto significa um espaçamento maior entre as aletas para uma convecção natural eficaz e para minimizar a acumulação de pó, uma abordagem totalmente diferente.

Compreender o perfil térmico exclusivo da aplicação é o primeiro passo. Um dissipador de calor para uma CPU é completamente diferente de um dissipador para um conjunto de LEDs. O design deve corresponder aos requisitos específicos de carga térmica, espaço e confiabilidade.

Como variam os mecanismos de montagem para dissipadores de calor de grandes dimensões?

Escolher o mecanismo de montagem certo é fundamental. Isso garante que o seu dissipador de calor grande tenha um desempenho ideal. O método afeta tudo, desde a transferência térmica até a integridade estrutural.

Métodos comuns de montagem

Diferentes aplicações exigem soluções diferentes. Cada uma tem vantagens e desvantagens únicas.

Pinos de pressão

Estes oferecem uma instalação rápida e sem ferramentas. São frequentemente utilizados em ambientes menos exigentes.

Parafusos com molas

Este método proporciona uma pressão mais consistente. É uma escolha fiável para necessidades de alto desempenho.

| Método | Velocidade de instalação | Controlo da pressão | Custo |

|---|---|---|---|

| Pinos de pressão | Muito rápido | Baixa | Baixa |

| Parafusos e molas | Moderado | Elevado | Moderado |

| Montagem no chassis | Lento | Muito elevado | Elevado |

Esta escolha afeta diretamente a vida útil do seu dispositivo.

O papel crítico da pressão crescente

Além de apenas fixar o dissipador de calor, a pressão de montagem é fundamental. Ela influencia diretamente o Material de Interface Térmica (TIM).

A pressão irregular cria lacunas e bolsas de ar. Isso dificulta bastante a transferência de calor. Vimos isso em projetos anteriores na PTSMAKE. A pressão adequada garante um mínimo e uniforme Espessura da linha de ligação6.

Essa camada fina é vital para um arrefecimento eficiente.

Montagem direta no chassis

Para as aplicações mais pesadas com dissipadores de calor grandes, esta é a melhor opção. Fixa o dissipador de calor diretamente ao chassis do sistema. Isso proporciona estabilidade e suporte máximos.

Também permite uma pressão de montagem muito alta e uniforme. Isso é essencial para componentes grandes e de alta potência. No entanto, requer um projeto cuidadoso tanto do dissipador de calor quanto do chassi.

| Fator de pressão | Impacto na TIM | Consequência do erro |

|---|---|---|

| Demasiado baixo | Contato deficiente | Sobreaquecimento, falha |

| Demasiado elevado | Bomba de esgoto TIM | Desempenho reduzido |

| Desigual | Espaços de ar | Pontos críticos, danos |

Obter a pressão certa é uma ciência. No nosso trabalho, colaboramos frequentemente com os clientes. Ajudamo-los a refinar os seus projetos para alcançar esse equilíbrio.

A escolha do método de montagem é mais do que uma escolha mecânica. É uma escolha térmica. O mecanismo certo, como parafusos com molas ou suportes de chassis, garante uma pressão consistente. Isso otimiza o desempenho do TIM para qualquer dissipador de calor grande, evitando pontos de aquecimento e garantindo a fiabilidade.

Como arrefeceria um inversor de potência de 3 kW num armário fechado?

Vamos enfrentar um desafio comum. Você tem um inversor de 3 kW dentro de um gabinete selado. O calor está a acumular-se rapidamente. Qual é a melhor estratégia de refrigeração?

Temos três opções principais. Um grande dissipador de calor interno com ventiladores. Um dissipador de calor externo. Ou um circuito de refrigeração líquida.

Cada um tem as suas vantagens e desvantagens. A escolha certa depende das suas necessidades específicas. Vamos compará-los.

| Método de arrefecimento | Caso de utilização principal | Fator-chave |

|---|---|---|

| Dissipador de calor interno + Ventiladores | Sensível ao custo, calor moderado | Simplicidade |

| Dissipador de calor externo | Ambientes selados, alta fiabilidade | Isolamento |

| Arrefecimento líquido | Desempenho extremo, espaço reduzido | Eficiência |

Este guia ajuda-o a decidir.

Analisando as restrições

Escolher a solução certa requer analisar os limites do seu projeto. Geralmente, esses limites são o custo, o espaço disponível e o desempenho necessário. Vamos analisar como cada opção se destaca.

Custo vs. Desempenho

Um dissipador de calor interno grande é frequentemente a opção mais económica. Em conjunto com ventiladores de alto CFM, ele lida com cargas de calor moderadas de forma eficaz. É uma solução simples e fiável que vemos com frequência.

O arrefecimento líquido está no outro extremo. Oferece o melhor desempenho, especialmente em espaços compactos. No entanto, o custo inicial e a complexidade são muito mais elevados. Envolve bombas, radiadores e tubagem.

Um dissipador de calor externo é um meio-termo. Custa mais do que uma configuração interna, mas é menos complexo do que o arrefecimento líquido. É excelente para transferir o calor completamente para fora do gabinete. Isso é ótimo para equipamentos eletrónicos sensíveis.

Considerações sobre espaço e manutenção

A solução interna requer espaço suficiente dentro do gabinete para o dissipador de calor e o fluxo de ar adequado. Se o espaço for limitado, isso pode não funcionar.

O arrefecimento líquido pode ser muito compacto ao nível dos componentes. Mas ainda é necessário espaço para o radiador e a bomba. A manutenção também é mais complexa, com potenciais pontos de fuga.

O segredo é equilibrar o sistema resistência térmica7 contra essas limitações práticas. Na PTSMAKE, usamos usinagem CNC para criar dissipadores de calor personalizados. Isso permite projetos otimizados que se encaixam perfeitamente em espaços apertados, melhorando a eficiência sem a complexidade do arrefecimento líquido.

| Restrição | Pia interna + Ventiladores | Pia externa | Arrefecimento líquido |

|---|---|---|---|

| Custo inicial | Baixa | Médio | Elevado |

| Desempenho | Bom | Muito bom | Excelente |

| Espaço necessário | Alta (Interna) | Médio (Externo) | Baixo (Componente) |

| Manutenção | Baixa | Baixa | Médio |

| Complexidade | Baixa | Médio | Elevado |

Escolher o melhor sistema de refrigeração para um inversor de 3 kW não é uma questão de haver uma resposta "certa". Trata-se de avaliar as vantagens e desvantagens. É necessário equilibrar custo, espaço e desempenho para encontrar a solução ideal para a sua aplicação específica em armários fechados.

Como resolver o problema de um sistema com superaquecimento com um dissipador de calor grande?

Quando um sistema com um dissipador de calor grande superaquece, é fundamental adotar uma abordagem metódica. Não presuma simplesmente que o dissipador de calor está com defeito. Comece pelo básico.

Eu sempre uso uma lista de verificação de diagnóstico. Esse processo estruturado ajuda a isolar o problema de forma rápida e eficiente. Evita suposições.

Esta lista de verificação simples abrange os culpados mais comuns.

Lista de verificação de diagnóstico

| Verificar área | Objetivo principal |

|---|---|

| Fluxo de ar | Certifique-se de que o ar está a circular corretamente |

| Obstruções | Remova os bloqueios físicos |

| Contacto | Verificar transferência térmica |

| Ambiente | Avaliar fatores externos |

| Carga de energia | Confirme se a geração de calor está conforme o esperado |

Seguir estas etapas na ordem geralmente revela o problema sem necessidade de desmontagem complexa.

Um mergulho mais profundo no diagnóstico

Uma lista de verificação simples é um ótimo começo. Mas vamos analisar cada etapa para uma investigação mais aprofundada. Isso garante que nada seja esquecido, especialmente em sistemas industriais complexos.

Passo 1: Verifique o fluxo de ar e o funcionamento do ventilador

Os ventiladores estão realmente a funcionar? Verifique as suas RPM no software de monitorização do sistema. Além disso, sinta se há movimento de ar a sair do dissipador de calor grande. Um ventilador avariado é um problema óbvio, mas comum.

Passo 2: Verifique se há poeira e bloqueios

O pó é um isolante surpreendentemente eficaz. As aletas do dissipador de calor entupidas podem reduzir drasticamente o desempenho. Verifique se há obstruções nos filtros de entrada e nas saídas de exaustão, não apenas no dissipador de calor em si.

Passo 3: Reavaliar a interface térmica e a montagem

Uma aplicação inadequada do TIM cria espaços de ar. Uma pressão de montagem irregular tem o mesmo efeito. Isso aumenta significativamente o resistência da interface térmica8, dificultando a transferência de calor do componente para o dissipador de calor. Na PTSMAKE, frequentemente usinamos suportes de montagem que garantem uma distribuição de pressão perfeita e uniforme.

Etapas 4 e 5: Verifique as condições ambientais e de energia

A sala está mais quente do que o normal? Uma temperatura ambiente elevada reduz a margem de manobra do seu sistema de refrigeração. Além disso, verifique o consumo de energia do componente. Se estiver a consumir mais energia do que o especificado, irá gerar mais calor do que o previsto para o sistema.

| Problema comum | Solução rápida |

|---|---|

| Falha do ventilador | Substitua o ventilador |

| Acumulação de poeira | Limpe com ar comprimido |

| Pobre TIM | Reaplique o TIM e remonte |

| Temperatura ambiente elevada | Melhore a ventilação da sala |

Esta lista de verificação sistemática ajuda a diagnosticar o sobreaquecimento, examinando o fluxo de ar, bloqueios físicos, contacto térmico e condições de funcionamento. Ela garante uma abordagem abrangente e lógica para encontrar a causa raiz, mesmo quando um dissipador de calor grande está envolvido.

Como você gerencia o peso e a integridade estrutural de dissipadores de calor enormes?

Dissipadores de calor massivos apresentam sérios desafios mecânicos. O seu peso pode sobrecarregar os pontos de montagem e todo o chassis. O gerenciamento adequado não se resume apenas ao arrefecimento. Trata-se de garantir a confiabilidade do produto a longo prazo.

Devemos considerar todo o sistema mecânico. Isso inclui o hardware de montagem e a estrutura à qual ele é fixado. A escolha do material também é fundamental.

Seleção estratégica de materiais

Escolher o material certo é uma questão de equilíbrio. Trata-se de peso, desempenho térmico e custo. O alumínio é frequentemente a melhor escolha para um dissipador de calor grande.

| Caraterística | Alumínio (por exemplo, 6061) | Cobre (por exemplo, C110) |

|---|---|---|

| Densidade | Baixo ( ~2,7 g/cm³) | Alta ( ~8,96 g/cm³) |

| Condutividade térmica | Bom ( ~167 W/mK) | Excelente ( ~401 W/mK) |

| Custo | Inferior | Mais alto |

Design de montagem robusto

A montagem segura é imprescindível. Utilizamos fixadores robustos e distribuímos a carga por vários pontos para evitar falhas.

Ao lidar com um dissipador de calor muito grande, olhamos além do seu peso estático. Temos de levar em conta as forças dinâmicas. Estas incluem choques e vibrações durante o transporte ou operação. Um componente pesado pode agir como uma alavanca, criando uma enorme tensão nos pontos de montagem.

Isso requer uma abordagem holística ao design. O dissipador de calor e o chassis devem funcionar como um sistema integrado. É um erro comum que ajudamos os nossos clientes da PTSMAKE a evitar.

Estratégias de reforço do chassis

Frequentemente, o chassis do produto precisa de reforço. Um invólucro padrão de chapa metálica pode não ser suficiente. Um suporte extra evita flexão e desgaste ao longo do tempo. A integridade estrutural de todo o conjunto está em jogo.

| Método de reforço | Benefício | Aplicação comum |

|---|---|---|

| Reforço das costelas | Adiciona resistência com o mínimo de material | Caixas de chapa metálica |

| Suportes de apoio | As transferências são carregadas para uma área da estrutura mais resistente | Componentes pesados em balanço |

| Materiais mais espessos | Aumenta a resistência geral do chassis | Ambientes com elevada vibração |

O objetivo é manter a forma e o alinhamento do sistema. Um suporte inadequado pode causar falhas de conexão ou danos à placa de circuito impresso. Em projetos anteriores, descobrimos que um reforço adequado melhora a [rigidez torcional] geral.9 do dispositivo, garantindo a sua durabilidade a longo prazo. Analisamos sempre todo o percurso da carga mecânica para garantir uma solução fiável.

A gestão de dissipadores de calor de grande dimensão requer um foco na mecânica. Pontos de montagem seguros, reforço do chassis e escolhas inteligentes de materiais, como o alumínio, são cruciais. Estas etapas garantem tanto o desempenho térmico como a integridade estrutural do produto final, evitando falhas a longo prazo.

Quais são os modos de falha mais comuns em grandes sistemas térmicos?

Os grandes sistemas térmicos têm vários pontos críticos de falha. Compreender esses pontos ajuda a projetar soluções mais robustas e confiáveis. É fundamental antecipar esses problemas potenciais.

Este planeamento evita paragens dispendiosas e reparações futuras. Vamos explorar os modos de falha mais comuns. Eles ocorrem frequentemente em áreas previsíveis do sistema.

Pontos críticos de falha

| Modo de falha | Componente afetado | Causa primária |

|---|---|---|

| Bloqueio do fluxo de ar | Aletas do dissipador de calor | Pó e detritos |

| Condução reduzida | Interface térmica | Degradação do material |

| Tensão mecânica | Assembleia completa | Vibração e choque |

| Sem fluxo de ar | Fãs | Desgaste do rolamento/motor |

Vamos analisar mais profundamente esses modos de falha. Cada um deles apresenta um desafio único para a confiabilidade do sistema. Escolhas proativas de design podem mitigar esses riscos de forma eficaz. Na PTSMAKE, focamos em antecipar essas questões com antecedência.

Avaria do ventilador

Os ventiladores são componentes ativos, o que os torna propensos ao desgaste. Os rolamentos podem emperrar ou o motor pode queimar. Isso interrompe imediatamente a convecção forçada, fazendo com que as temperaturas aumentem rapidamente. A seleção de ventiladores de qualidade é imprescindível para a longevidade do sistema.

Degradação TIM

O material de interface térmica (TIM) é fundamental. Ele garante uma transferência de calor eficiente entre os componentes. Com o tempo, ele pode secar, rachar ou sofrer [desgaste do material de interface térmica]()10. Isso cria espaços de ar isolantes que bloqueiam o fluxo de calor.

Aletas entupidas

O pó e os detritos são assassinos silenciosos dos sistemas térmicos. Eles acumulam-se nas aletas, especialmente em dissipadores de calor grandes. Esse acúmulo isola as aletas e restringe severamente o fluxo de ar. O desempenho degrada-se lentamente até que o sistema eventualmente sobreaqueça.

Impacto ambiental nas barbatanas

| Ambiente | Tipo de detritos | Risco de entupimento |

|---|---|---|

| Industrial | Óleo, pó metálico | Elevado |

| Escritório | Fibras, Poeira | Médio |

| Sala limpa | Partículas mínimas | Baixa |

Falha mecânica

Vibrações e choques físicos podem causar danos graves. As juntas soldadas podem rachar e os fixadores podem afrouxar com o tempo. Isso pode levar a uma falha estrutural completa da solução térmica, comprometendo todo o dispositivo.

Compreender essas falhas comuns — desgaste do ventilador, avaria do TIM, aletas entupidas e tensão mecânica — é o primeiro passo. Um design proativo, componentes de qualidade e manutenção planeada são fundamentais para garantir a confiabilidade do sistema a longo prazo e evitar paragens inesperadas.

Como integrar um dissipador de calor de grandes dimensões no chassis de um sistema?

Um dissipador de calor enorme é apenas uma peça do quebra-cabeça. O verdadeiro desempenho térmico vem do design holístico do sistema. É preciso pensar em todo o chassis.

Isso significa planear cuidadosamente o percurso do fluxo de ar. O ar frio precisa de um caminho livre para entrar. O ar quente precisa de um caminho direto para sair. Eles nunca devem se misturar. Esse é um ponto comum de falha. Também gerenciamos ventiladores e bombas.

Fatores-chave do projeto do sistema

| Fator | Importância | Desafio comum |

|---|---|---|

| Trajetória do fluxo de ar | Elevado | Obstruções, zonas mortas |

| Admissão/Escape | Elevado | Recirculação do ar |

| Integração do ventilador | Médio | Vibração, ruído |

| Fornecimento de energia | Médio | Potência insuficiente para ventiladores |

Esta abordagem global garante que o seu dissipador de calor de grandes dimensões funcione no seu máximo desempenho.

Integrar um dissipador de calor grande requer pensar além do próprio componente. O chassis torna-se uma parte ativa do sistema de arrefecimento. Um caminho de fluxo de ar mal projetado pode tornar até mesmo o melhor dissipador de calor ineficaz.

O objetivo é criar um túnel de vento dentro do seu recinto. Isso evita problemas como [recirculação térmica]()11, onde o ar quente de escape é puxado de volta para a entrada de ar frio. Isso reduz drasticamente a eficiência do arrefecimento.

Gestão estratégica do fluxo de ar

Devemos projetar caminhos claros e desobstruídos para o ar. Isso envolve o posicionamento cuidadoso dos componentes e, às vezes, dutos personalizados, um serviço que oferecemos na PTSMAKE.

Dinâmica da pressão

É fundamental criar a pressão de ar adequada dentro do chassis. Pode escolher entre duas estratégias principais.

| Tipo de pressão | Descrição | Prós | Contras |

|---|---|---|---|

| Positivo | Mais ventiladores de admissão do que de exaustão | Mantém o pó afastado | Pode criar pontos de acesso |

| Negativo | Mais exaustores do que ventiladores de entrada | Excelente remoção de calor | Atrai poeira |

Integração de componentes

O planeamento mecânico e elétrico também é vital. Os ventiladores devem ser montados de forma segura para evitar vibrações. Isso geralmente requer suportes personalizados.

As bombas para refrigeração líquida necessitam de energia estável e pontos de montagem dedicados. Planeamos cuidadosamente as rotas de cablagem para evitar interferir com o fluxo de ar. Estes detalhes são essenciais para um sistema fiável.

É essencial uma abordagem holística ao design. Uma integração eficaz considera o fluxo de ar, a pressão e a configuração mecânica e elétrica de todos os componentes de refrigeração do sistema como um todo. Isso garante que o seu dissipador de calor de grande porte funcione conforme o esperado.

Descubra soluções de dissipadores de calor de grande porte com a experiência da PTSMAKE

Pronto para transformar as suas aplicações de alta potência com a fabricação personalizada de dissipadores de calor de grande porte? Entre em contacto com a PTSMAKE hoje mesmo para obter um orçamento rápido e sem compromisso e veja por que os líderes globais confiam em nós pela precisão, qualidade e confiabilidade. Vamos resolver juntos os seus desafios térmicos — envie a sua consulta agora!

Compreender esta métrica ajuda a selecionar o dissipador de calor mais eficaz e económico para a sua aplicação específica. ↩

Saiba como esta métrica é crucial para avaliar e comparar o desempenho do dissipador de calor de forma eficaz. ↩

Compreenda esta métrica fundamental para perceber como ela afeta diretamente a eficiência de refrigeração e o desempenho geral do seu dispositivo. ↩

Saiba mais sobre estes líquidos não condutores especiais e as suas propriedades para o arrefecimento seguro de equipamentos eletrónicos. ↩

Saiba como essa métrica crítica influencia o design de dissipadores de calor para equipamentos eletrónicos de alto desempenho. ↩

Aprenda a otimizar o desempenho do material de interface térmica. ↩

Saiba como este valor crítico determina a eficiência de refrigeração do seu sistema de gestão térmica. ↩

Compreenda esta métrica fundamental que afeta o desempenho real de refrigeração do seu dissipador de calor de grandes dimensões. ↩

Compreenda como esta propriedade evita torções e garante que a sua montagem permaneça estável sob carga. ↩

Aprenda a física por trás desse efeito e descubra estratégias eficazes para a sua prevenção nos seus projetos. ↩

Entenda como esse problema comum de fluxo de ar pode prejudicar a eficiência do arrefecimento e como evitá-lo. ↩