A escolha do material errado para o dissipador de calor pode destruir todo o seu sistema de gestão térmica. Os seus componentes sobreaquecem, o desempenho diminui e a fiabilidade cai drasticamente, transformando o que deveria ser uma solução de refrigeração simples num pesadelo de engenharia dispendioso.

A seleção do material do dissipador de calor depende de quatro fatores críticos: condutividade térmica para eficiência na transferência de calor, densidade do material para restrições de peso, compatibilidade de fabricação para produção econômica e resistência ambiental para confiabilidade a longo prazo em sua aplicação específica.

Este guia detalha 20 cenários práticos de seleção de materiais que encontro regularmente na PTSMAKE. Descobrirá quando o cobre justifica o seu custo mais elevado em relação ao alumínio, por que razão a cerâmica se destaca em aplicações de alta tensão e como os compósitos avançados resolvem problemas que os materiais tradicionais não conseguem resolver.

Por que a densidade do material é um parâmetro prático fundamental?

Ao selecionar materiais, a densidade é frequentemente negligenciada. Mas é um fator crítico que afeta diretamente o desempenho. Não se trata apenas do peso de algo.

Trata-se da força que se obtém com esse peso. Esse equilíbrio é fundamental.

A relação força-peso

Esta relação é uma medida simples da eficiência de um material. Alta resistência com baixo peso é o objetivo ideal em muitas aplicações de engenharia. É aqui que a escolha do material se torna uma decisão estratégica.

| Característica do material | Importância |

|---|---|

| Alta resistência | Resiste à quebra sob carga |

| Baixa densidade | Reduz o peso total do produto |

| Rácio elevado | Desempenho e eficiência ideais |

Este equilíbrio ajuda a criar produtos melhores e mais eficientes.

Compreender a densidade vai além de um simples número numa ficha técnica. Trata-se da aplicação prática e de alcançar o melhor resultado possível para as necessidades específicas de um produto.

Aplicações em que o peso é fundamental

Nas indústrias aeroespacial e automóvel, cada grama conta. Componentes mais leves significam melhor eficiência de combustível e maior desempenho. Um material de menor densidade pode fazer uma enorme diferença na capacidade de carga útil de um avião ou na aceleração de um carro.

O mesmo princípio aplica-se aos aparelhos eletrónicos portáteis. Um telemóvel ou computador portátil mais leve é mais prático para o utilizador. Para componentes como o material do dissipador de calor, a densidade afeta tanto a massa térmica quanto o peso total do dispositivo, um equilíbrio crucial que frequentemente gerenciamos na PTSMAKE.

O impacto da densidade no custo e no design

A densidade do material também tem implicações financeiras diretas. Materiais menos densos podem, por vezes, significar custos de envio mais baixos. Mais importante ainda, pode influenciar a quantidade de suporte estrutural que uma peça requer.

Peças mais leves podem precisar de uma estrutura menos robusta, economizando material e complexidade. Essa é uma consideração fundamental nos nossos projetos de usinagem CNC. Sempre analisamos como a escolha do material afeta toda a montagem, não apenas a peça individual. O material resistência à tração1 é apenas uma parte de um quadro mais amplo.

| Fator | Impacto da menor densidade |

|---|---|

| Custo do material | Pode ser inferior se vendido por peso |

| Custos de envio | Reduzido devido a cargas mais leves |

| Necessidades estruturais | Requer menos suporte |

| Tempo de maquinagem | Pode variar de acordo com o tipo de material |

A densidade do material é um parâmetro vital que influencia o desempenho, o custo e o design. A relação resistência/peso é especialmente crucial em indústrias sensíveis ao peso, como a aeroespacial e a eletrónica, afetando diretamente a eficiência e a usabilidade.

Como a usinabilidade e a formabilidade limitam a escolha do material?

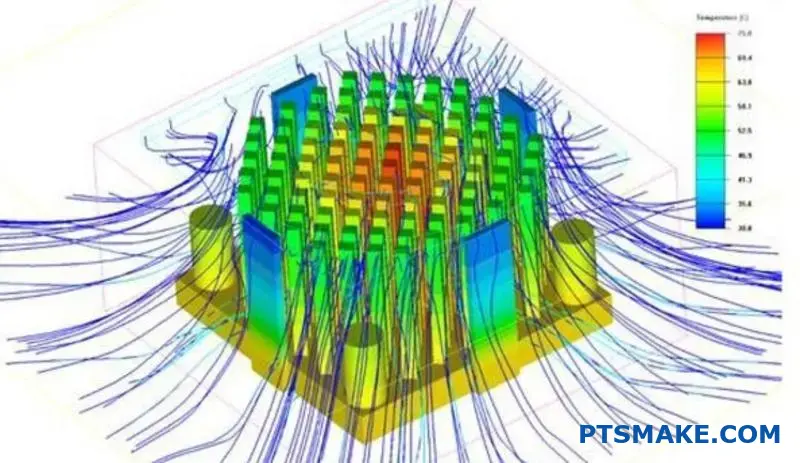

Escolher o material certo para o dissipador de calor não se resume apenas ao desempenho térmico. Quão fácil é moldá-lo? Essa questão tem impacto direto no custo final e nas possibilidades de design.

Uma fabricação mais fácil significa custos mais baixos.

Ligando o processo à economia

Os materiais que são simples de extrudar, estampar ou usinar requerem menos tempo e ferramentas especializadas. Isso se traduz diretamente em economia. Por exemplo, o alumínio é frequentemente preferido por sua excelente usinabilidade.

Eis uma comparação rápida:

| Caraterística | Alumínio 6061 | Cobre C110 |

|---|---|---|

| Maquinabilidade | Excelente | Justo |

| Formabilidade | Bom | Excelente |

| Custo relativo | Inferior | Mais alto |

Este equilíbrio é fundamental para o sucesso do projeto.

A escolha do método de fabrico é uma decisão crítica. Ela define os limites da complexidade do seu projeto e do seu orçamento desde o início.

Método de fabricação vs. liberdade de design

A extrusão é econômica para perfis de dissipadores de calor simples e lineares. É perfeita para alumínio. No entanto, limita geometrias complexas. A estampagem é ótima para peças de alto volume e aletas finas, mas as ferramentas podem ser caras inicialmente.

A usinagem CNC, nossa especialidade na PTSMAKE, oferece máxima liberdade de design. Podemos criar formas altamente complexas com tolerâncias rigorosas. Mas esse processo pode ser mais caro, especialmente para materiais difíceis de cortar.

O desafio do comportamento dos materiais

Alguns materiais sofrem alterações durante o fabrico. Este processo, conhecido como Endurecimento do trabalho2, pode tornar um material mais resistente, mas também mais frágil e mais difícil de processar posteriormente. Isso aumenta a complexidade e o custo.

Considere esta análise:

| Método de fabrico | Material típico | Complexidade da conceção | Impacto nos custos |

|---|---|---|---|

| Extrusão | Ligas de alumínio | Baixa | Baixa |

| Estampagem | Cobre, alumínio | Médio | Alto inicial, baixo por unidade |

| Maquinação CNC | Qualquer (por exemplo, cobre) | Elevado | Elevado |

Na PTSMAKE, orientamos os clientes nessas escolhas. Ajudamos a selecionar um material e um processo de dissipador de calor que se alinhem às necessidades de desempenho e às restrições orçamentárias, garantindo um produto final prático e eficaz.

O processo de fabricação não é uma questão secundária. Ele influencia diretamente o custo do projeto, o cronograma e a complexidade do design. A escolha do material do dissipador de calor deve ser compatível com um método de fabricação viável e econômico para garantir o sucesso.

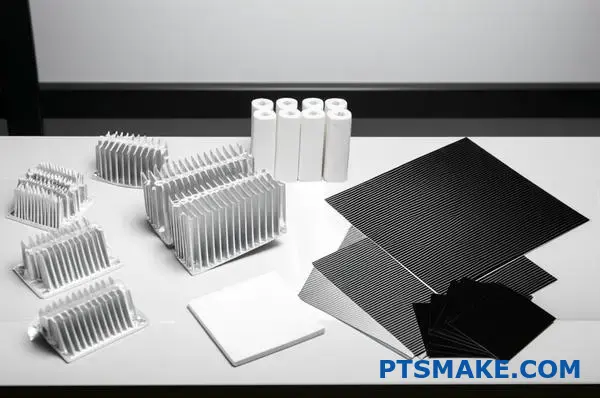

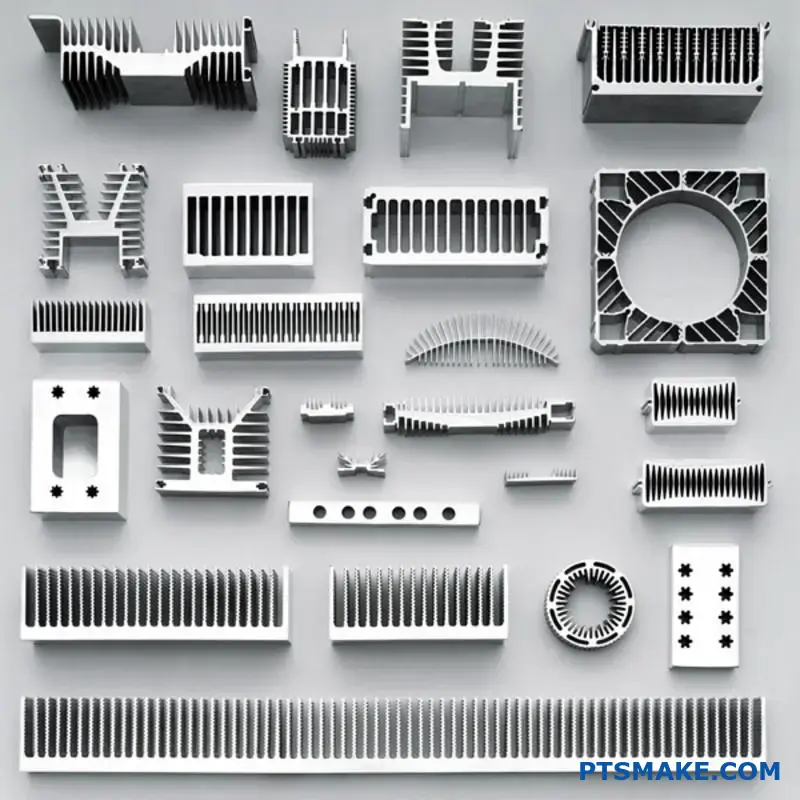

Quais são as principais categorias de materiais para dissipadores de calor?

Escolher o material certo para o dissipador de calor é fundamental. É uma questão de equilíbrio entre desempenho térmico, peso e custo. Na PTSMAKE, orientamos os clientes diariamente nessa decisão.

As opções são geralmente agrupadas em quatro famílias principais. Cada uma tem vantagens distintas para aplicações específicas.

Visão geral da classificação de materiais

Podemos dividir os materiais em quatro tipos principais. Isso ajuda a simplificar o processo de seleção inicial para qualquer projeto.

| Categoria de material | Vantagem chave | Caso de utilização comum |

|---|---|---|

| Metais | Elevada condutividade térmica | CPUs, Eletrónica de Potência |

| Cerâmica | Isolamento elétrico | ICs de alta tensão |

| Compósitos | Propriedades personalizadas | Aeroespacial, GPUs de alta tecnologia |

| Polímeros | Baixo custo e peso | LEDs de baixa potência |

Esta estrutura fornece um ponto de partida sólido para os engenheiros de projeto.

Um mergulho mais profundo nas propriedades dos materiais

Vamos explorar estas categorias mais detalhadamente. As nuances determinam o sucesso de um projeto. Pela nossa experiência, ignorar estes detalhes pode levar a reformulações dispendiosas.

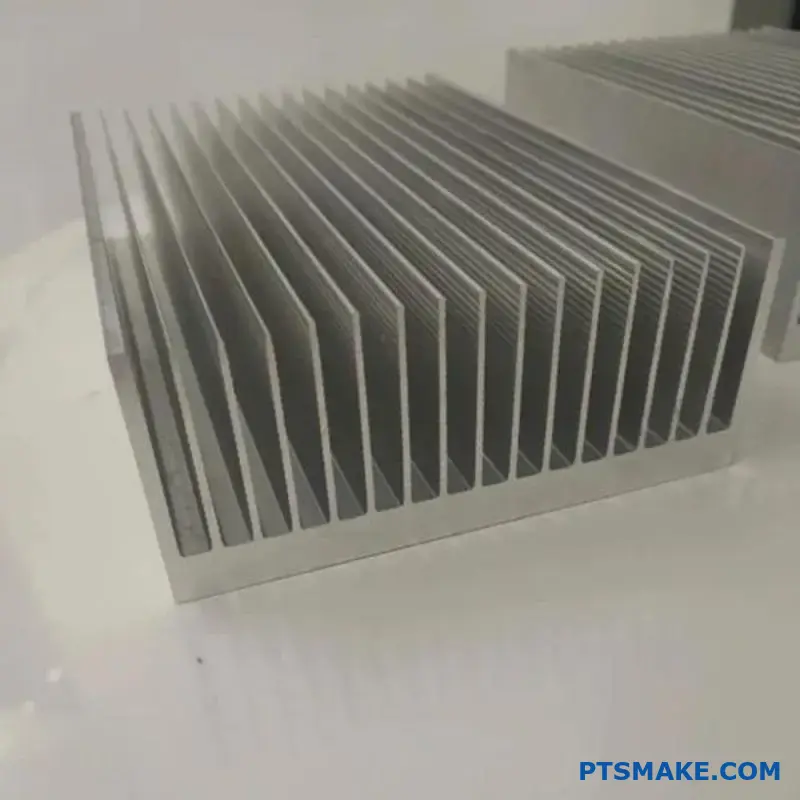

Metais: O padrão da indústria

As ligas de alumínio como 6061 e 6063 são populares. Elas oferecem uma excelente combinação de custo, peso e usinabilidade. São as mais utilizadas para muitas aplicações gerais.

O cobre é a escolha ideal para obter o máximo desempenho. A sua condutividade térmica é quase o dobro da do alumínio. No entanto, é mais pesado e mais caro.

Cerâmica e compósitos: soluções especializadas

Os dissipadores de calor cerâmicos são perfeitos quando se precisa de isolamento elétrico. Materiais como o nitreto de alumínio evitam curtos-circuitos, ao mesmo tempo que controlam o calor.

Os compósitos estão na vanguarda. O grafite, por exemplo, tem excelentes anisotrópico3 condutividade térmica. Isso permite-nos direcionar o calor de maneiras muito específicas, uma grande vantagem em eletrónica compacta. Os compósitos de matriz metálica (MMCs) oferecem propriedades personalizadas, mas têm um custo mais elevado.

| Material | Condutividade térmica (W/mK) | Caraterísticas principais |

|---|---|---|

| Alumínio (6061) | ~167 | Custo e desempenho equilibrados |

| Cobre (C110) | ~391 | Desempenho máximo |

| Nitreto de alumínio | ~170 | Isolador elétrico |

| Grafite | 25-1500 | Transferência de calor direcional |

Polímeros termicamente condutores

Esses plásticos são ideais para dispositivos de baixa potência. São leves, facilmente moldáveis em formas complexas e económicos para produção em grande volume. Não se equiparam ao desempenho do metal, mas são perfeitos para o trabalho certo.

A seleção do material certo para dissipadores de calor envolve equilibrar as necessidades térmicas, o custo e os métodos de fabricação. Do alumínio comum aos compostos avançados de grafite, cada categoria oferece soluções exclusivas para desafios específicos de engenharia, garantindo o desempenho e a confiabilidade ideais do dispositivo.

Quando o cobre é preferido ao alumínio?

A escolha entre cobre e alumínio muitas vezes resume-se a uma clássica questão de compromisso. Trata-se de equilibrar custo e desempenho. O alumínio é a opção padrão para muitas aplicações.

Mas o que acontece quando "bom o suficiente" não é uma opção?

A equação custo versus desempenho

Em alguns casos, o custo inicial mais elevado do cobre é um investimento inteligente. Isto é especialmente verdadeiro para desafios exigentes de gestão térmica. Pense em equipamentos eletrónicos de alta potência, onde a falha não é uma opção.

Aqui está uma visão simplificada da relação custo-benefício:

| Caraterística | Cobre | Alumínio (6061) |

|---|---|---|

| Condutividade térmica | ~385 W/mK | ~167 W/mK |

| Custo relativo | Mais alto | Inferior |

| Maquinabilidade | Mais difícil | Mais fácil |

Quando a dissipação de calor é crítica, a superioridade do cobre é evidente.

A decisão torna-se mais clara quando analisamos aplicações específicas de alto risco. Não se trata apenas de números melhores numa ficha técnica. Trata-se de possibilitar uma tecnologia que, de outra forma, seria impossível ou pouco fiável.

Gestão térmica de alto risco

Em projetos anteriores na PTSMAKE, lidamos com projetos em que o desempenho térmico afetava diretamente a viabilidade do produto. Escolher o material dissipador de calor é um primeiro passo fundamental.

Ambientes com elevado fluxo de calor

É aqui que uma grande quantidade de calor é gerada numa área muito pequena. Pense em diodos laser potentes ou no núcleo de uma CPU de servidor. O alumínio pode não dissipar o calor com rapidez suficiente.

Isso leva ao sobreaquecimento e à falha dos componentes. O cobre, com a sua condutividade superior, destaca-se aqui. Ele retira o calor rapidamente, mantendo as temperaturas estáveis e garantindo a confiabilidade. O seu menor resistência térmica4 é uma vantagem fundamental.

Projectos com restrições de espaço

Os dispositivos modernos estão a ficar cada vez menores. De instrumentos médicos a robótica, o espaço é um bem precioso. Não se pode simplesmente usar um dissipador de calor de alumínio maior.

Aqui, a eficiência do cobre se destaca. Um dissipador de calor de cobre menor pode dissipar a mesma quantidade de calor que um de alumínio muito maior. Isso permite designs de produtos menores, mais leves e mais potentes. Frequentemente, usinamos peças complexas de cobre para esses cenários específicos.

| Cenário | Solução de alumínio | Solução de cobre |

|---|---|---|

| Refrigeração de CPU de 100 W | Grande dissipador de calor com ventilador | Dissipador de calor compacto, possivelmente sem ventilador |

| LED de alta potência | Requer refrigeração ativa | Pode usar refrigeração passiva |

Isso mostra como o cobre permite projetos que o alumínio não consegue suportar.

Embora o alumínio seja frequentemente a escolha mais económica, o cobre é essencial para necessidades de alto desempenho. A sua condutividade térmica superior é imprescindível em aplicações com alto fluxo de calor ou restrições severas de espaço, justificando o investimento em confiabilidade e desempenho.

O que são materiais avançados como grafite e diamante?

Agora chegamos à gama de materiais de alto desempenho. Aqui, o custo fica em segundo plano em relação ao desempenho extremo.

Conheça o grafite pirolítico recozido (APG) e o diamante sintético. Estas não são opções comuns. São soluções para os desafios térmicos mais exigentes.

Condutividade térmica incomparável

A sua capacidade de dissipar calor é verdadeiramente notável. Os nossos testes mostram que o seu desempenho supera em muito o dos metais tradicionais. São um material de dissipação de calor de primeira linha.

| Material | Condutividade térmica (W/mK) |

|---|---|

| Diamante sintético | ~2200 |

| APG | ~1700 |

| Cobre | ~400 |

| Alumínio | ~200 |

Estes materiais são reservados para aplicações em que a falha não é uma opção.

Aplicações de nicho para materiais de elite

Porquê escolher materiais tão caros? Trata-se de resolver problemas que outros materiais simplesmente não conseguem resolver. Estes são para aplicações específicas, insensíveis ao custo.

Grafite pirolítica recozida (APG) na indústria aeroespacial

Na indústria aeroespacial, cada grama conta. O APG não é apenas um excelente condutor térmico, mas também incrivelmente leve.

Isso o torna ideal para sistemas de gestão térmica de satélites. Ele ajuda os componentes eletrónicos sensíveis a sobreviver às temperaturas extremas do espaço. A sua estrutura em camadas exclusiva permite que o calor se espalhe eficientemente por um plano. Isso se deve à sua estrutura altamente ordenada, que cria um pronunciado anisotropia5 nas suas propriedades.

Na PTSMAKE, usinamos grafite para diversos usos de alta tecnologia. Entendemos como as suas propriedades influenciam o processo de design e fabricação.

Diamante sintético em eletrónica de alta potência

Quando se trata de condutividade térmica bruta, nada supera o diamante. O diamante sintético é crucial para a eletrónica de alta potência.

Pense em sistemas de radar avançados ou dispositivos de comunicação de alta frequência. Eles geram um calor intenso numa área muito pequena. O diamante sintético atua como um dissipador de calor. Ele retira o calor dos componentes críticos instantaneamente. Isso evita o sobreaquecimento e garante a confiabilidade.

| Aplicação | Propriedade fundamental do material |

|---|---|

| Eletrónica de satélite | Leve e com alta condutividade no plano (APG) |

| Lasers de alta potência | Condutividade térmica extrema (diamante) |

| Aviónica | Durabilidade e dissipação de calor (APG) |

| Radar avançado | Dissipação máxima de calor (diamante) |

O APG e o diamante sintético representam o auge da gestão térmica. Oferecem um desempenho incomparável para aplicações aeroespaciais críticas e eletrónicas de alta potência, onde os materiais padrão ficam aquém. O custo é secundário quando se trata de garantir a fiabilidade e o funcionamento do sistema em ambientes extremos.

Qual é a aplicação prática dos dissipadores de calor cerâmicos?

Os dissipadores de calor cerâmicos têm uma vantagem revolucionária. Eles combinam boa condutividade térmica com excelente isolamento elétrico. Essa é uma combinação rara e valiosa.

Isso significa que eles podem tocar diretamente em componentes eletrónicos ativos. Não há necessidade de uma camada isolante extra. Isso simplifica o design e a montagem.

Onde o contacto direto é importante

Considere componentes eletrónicos de alta potência ou LEDs. Estes componentes ficam muito quentes e transportam tensão. Um dissipador de calor metálico padrão causaria um curto-circuito se tocasse diretamente neles.

É aqui que entra a cerâmica material dissipador de calor brilha. Ele retira o calor, evitando curtos-circuitos elétricos.

Dissipadores de calor tradicionais vs. dissipadores de calor cerâmicos

Esta tabela mostra a diferença na montagem.

| Pilha de componentes (metal) | Pilha de componentes (cerâmica) |

|---|---|

| Dissipador de calor (metal) | Dissipador de calor (cerâmico) |

| Almofada isolante (TIM) | Componente eletrónico |

| Componente eletrónico | N/A |

Como pode ver, a solução cerâmica é mais simples.

A dupla função dos dissipadores de calor cerâmicos oferece mais do que apenas simplicidade. Ela melhora fundamentalmente a gestão térmica em cenários específicos. Ao eliminar a necessidade de uma almofada de interface térmica separada, eliminamos uma camada de resistência térmica.

Cada camada numa pilha térmica adiciona resistência. Mesmo as melhores almofadas térmicas impedem o fluxo de calor até certo ponto. Remover essa camada significa que o calor é transferido mais diretamente do componente para o dissipador de calor.

O impacto no desempenho e na fiabilidade

Esta abordagem de contacto direto leva a temperaturas operacionais mais baixas. No nosso trabalho na PTSMAKE, observámos que isso resulta em melhor desempenho e maior vida útil dos componentes. O alto rigidez dieléctrica6 de materiais como alumina ou nitreto de alumínio garante a segurança.

Isso é fundamental em aplicações compactas e de alta densidade de potência. Pense em conversores de energia, relés de estado sólido e acionamentos de motor avançados. Menos peças também significam menos pontos potenciais de falha.

Benefícios da montagem

Veja como isso simplifica o processo de fabricação:

| Aspeto | Pia de metal + isolante | Pia de cerâmica |

|---|---|---|

| Contagem de peças | Mais alto (3+ partes) | Inferior (2 partes) |

| Tempo de montagem | Mais tempo | Mais curto |

| Potencial de erro | Mais alto | Inferior |

| Fiabilidade a longo prazo | Bom | Excelente |

Essa abordagem simplificada pode reduzir os custos de montagem e melhorar a consistência do produto, um objetivo fundamental para qualquer gestor de produção.

Os dissipadores de calor cerâmicos destacam-se por oferecerem condutividade térmica e isolamento elétrico. Essa funcionalidade dupla exclusiva permite o contacto direto com componentes energizados, simplificando o design, eliminando pontos de falha e aumentando o desempenho térmico em componentes eletrónicos de potência compactos.

Como os compósitos de matriz metálica (MMCs) resolvem problemas específicos?

Os compósitos de matriz metálica (MMCs) são materiais inteligentemente projetados. Eles combinam um metal base com um elemento de reforço. Isso cria um híbrido poderoso e único.

Um ótimo exemplo é o carboneto de silício-alumínio (AlSiC). Ele combina a leveza do alumínio com as propriedades de baixa expansão do carboneto de silício.

Esta mistura proporciona-nos propriedades impossíveis de encontrar num único material. Obtém-se uma elevada condutividade térmica e uma baixa taxa de expansão. É um excelente material dissipador de calor. Isso resolve desafios específicos, especialmente em eletrônica avançada.

| Imóveis | Alumínio monolítico | Carboneto de silício | Compósito AlSiC |

|---|---|---|---|

| Condutividade térmica | Elevado | Moderado | Muito elevado |

| CTE (Expansão) | Elevado | Baixa | Muito baixo (personalizável) |

| Densidade | Baixa | Baixa | Muito baixo |

A engenharia por trás dos MMCs

Os MMCs não são apenas misturas simples. São materiais cuidadosamente concebidos. O objetivo principal é criar um produto com um conjunto muito específico de propriedades. Podemos adaptá-los para aplicações únicas e exigentes.

Compreender os componentes

A matriz metálica, como o alumínio, proporciona ductilidade. Também oferece boa condutividade térmica e elétrica. O reforço, como as partículas de carboneto de silício, adiciona rigidez. Também reduz significativamente a expansão térmica.

Nos nossos projetos anteriores com foco em gestão térmica, essa personalização é fundamental. Os materiais padrão muitas vezes exigem um compromisso difícil. Você pode obter alta condutividade, mas também alta expansão. Os MMCs eliminam essa difícil escolha.

Resolvendo o quebra-cabeça da embalagem de produtos eletrónicos

Pense em equipamentos eletrónicos de alta potência. Os chips de silício têm um coeficiente de expansão térmica (CTE) muito baixo. Se os montar num dissipador de calor de alumínio padrão, ocorrerão problemas.

As diferentes taxas de expansão criam uma enorme tensão. Isso pode levar à falha dos componentes ao longo do tempo. O AlSiC resolve esse problema perfeitamente. Podemos projetar o seu CTE para se aproximar do silício. Isso reduz a tensão mecânica. A alta condutividade térmica do material também dissipa o calor com eficiência. A qualidade do interface de reforço matricial7 é vital aqui para um desempenho consistente.

Esta tabela mostra as funções separadas:

| Componente | Função principal | Contribuição principal |

|---|---|---|

| Matriz metálica (por exemplo, Al) | Material hospedeiro | Ducilidade, Condutividade Térmica |

| Reforço (por exemplo, SiC) | Modificador de propriedade | Rigidez, baixo CTE |

Esta abordagem direcionada torna os MMCs tão valiosos. Eles oferecem soluções reais onde os metais tradicionais simplesmente não conseguem acompanhar.

MMCs como o AlSiC são projetados, não apenas misturados. Eles combinam propriedades como baixo CTE e alta condutividade térmica para resolver problemas específicos, como tensão térmica em eletrônicos, que materiais monolíticos não conseguem resolver sozinhos. Isso os torna altamente eficazes.

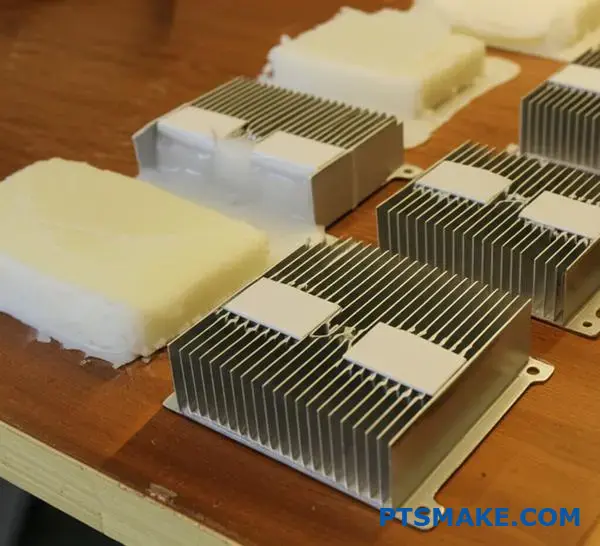

Quais são os tipos de materiais de interface térmica (TIMs)?

Escolher o material de interface térmica (TIM) certo é fundamental. Não se trata apenas de escolher a maior condutividade térmica.

O formato do TIM é igualmente importante. Ele afeta a fabricação, a confiabilidade e o custo total.

Vamos explorar os principais tipos disponíveis. Cada um oferece um equilíbrio único de propriedades para diferentes desafios térmicos.

Uma comparação rápida

Frequentemente ajudamos os clientes a escolher com base nos seus objetivos específicos de montagem e desempenho. Aqui está uma análise simples.

| Tipo TIM | Vantagem principal | Utilização comum |

|---|---|---|

| Gordura térmica | Alto desempenho | CPUs, GPUs |

| Almofadas térmicas | Facilidade de utilização | Chipsets, Memória |

| Mudança de fase | Fiabilidade | Servidores de alta potência |

| Fitas adesivas | Ligação estrutural | iluminação LED |

Essa variedade garante uma solução personalizada para praticamente qualquer aplicação.

Vamos analisar essas opções mais detalhadamente. Cada uma delas tem vantagens e desvantagens específicas que observei em projetos anteriores na PTSMAKE.

Grasas térmicas (pastas)

As graxas normalmente oferecem o melhor desempenho térmico. Elas se adaptam perfeitamente às lacunas microscópicas da superfície. Isso permite obter uma espessura de linha de ligação muito fina.

No entanto, podem ser confusos e difíceis de aplicar de forma consistente. Também correm o risco de "esvaziar" com o tempo, quando o material é espremido para fora, prejudicando o desempenho.

Almofadas térmicas

As almofadas são as mais simples de usar. São folhas pré-cortadas e sólidas, fáceis de manusear e aplicar. Isso torna-as excelentes para montagens automatizadas de grande volume.

A desvantagem é um desempenho térmico inferior ao da graxa. Eles são mais espessos e se adaptam menos perfeitamente às superfícies. Isso aumenta o Impedância térmica8 da interface.

Materiais de mudança de fase (PCMs)

Os PCMs oferecem uma abordagem híbrida inteligente. São sólidos à temperatura ambiente, o que os torna tão fáceis de manusear como uma almofada.

Quando o dispositivo aquece, eles derretem e fluem como gordura. Isso proporciona uma excelente humidade da superfície. Em seguida, eles solidificam novamente quando arrefecidos, fixando-os no lugar.

Fitas adesivas térmicas

Essas fitas proporcionam transferência térmica e ligação mecânica. Isso pode simplificar o design e reduzir a quantidade de componentes, eliminando a necessidade de clipes ou parafusos em um material dissipador de calor montagem.

O seu desempenho térmico é geralmente o mais baixo do grupo. No entanto, a sua conveniência torna-os ideais para determinadas aplicações.

| Caraterística | Massa lubrificante | Almofada | PCM | Fita adesiva |

|---|---|---|---|---|

| Desempenho | Mais alto | Moderado | Elevado | Mais baixo |

| Aplicação | Manual/Dispensado | Manual/Automatizado | Manual/Automatizado | Manual |

| Reutilizável? | Sim | Sim | Difícil | Não |

| Criação de laços? | Não | Não | Não | Sim |

A seleção do TIM certo envolve equilibrar as necessidades térmicas, os processos de fabricação e a confiabilidade. Cada tipo tem vantagens e desvantagens claras. A escolha ideal é sempre específica para o design, o caso de uso e o volume de produção do seu produto.

Como os polímeros termicamente condutores são usados na prática?

Quando se pensa num material dissipador de calor, o metal é a escolha tradicional. No entanto, os polímeros termicamente condutores estão a criar novas possibilidades. Eles oferecem uma poderosa combinação de benefícios.

Estes materiais são leves e económicos. Também permitem uma incrível liberdade de design através da moldagem por injeção, um processo em que somos especialistas na PTSMAKE.

A ascensão dos dissipadores de calor de polímero

Os polímeros já não são utilizados apenas em caixas. Agora, são uma opção viável para a gestão térmica, especialmente em aplicações específicas em que os metais são excessivamente projetados.

Principais vantagens em relação aos metais

Considere esses benefícios ao escolher o material do seu próximo dissipador de calor. Eles podem afetar significativamente o custo e o desempenho do seu produto final.

| Caraterística | Polímero condutor | Metal tradicional (por exemplo, alumínio) |

|---|---|---|

| Peso | Leve | Mais pesado |

| Custo | Frequentemente inferior | Custo mais elevado do material |

| Fabrico | Moldável por injeção | Maquinação, extrusão, fundição sob pressão |

| Conceção | Possibilidade de elevada complexidade | Limitado pelo processo |

Esses fatores tornam-nos perfeitos para equipamentos eletrónicos de baixa potência.

Os polímeros desafiam a mentalidade de que apenas os metais são adequados para a gestão térmica. Mas é fundamental compreender os seus casos de uso ideais. Eles não são um substituto universal para o alumínio ou o cobre, especialmente em cenários de alta potência.

A principal diferença é a condutividade térmica. Os metais ainda são muito mais eficazes na condução do calor. Então, onde é que os polímeros se encaixam?

Correspondência entre material e aplicação

O segredo está em equilibrar as propriedades dos materiais com o design. A moldagem por injeção permite criar geometrias complexas. Pense em aletas e pinos intrincados que maximizam a área de superfície para dissipação de calor.

Essa flexibilidade de design ajuda a compensar a menor condutividade do polímero. Com base nos nossos testes, um dissipador de calor de polímero bem projetado pode superar um dissipador de metal mal projetado em aplicações de baixa potência. O processo permite a integração de recursos, reduzindo as etapas de montagem e os custos. Isso é algo que observamos em projetos anteriores com clientes que migraram do alumínio usinado para polímeros moldados.

Não se trata apenas do desempenho bruto do material, mas também de como esse material permite um design mais inteligente. Muitas vezes, descobrimos que essa abordagem leva a um produto melhor no geral, especialmente em produtos eletrónicos de consumo, onde o peso e o custo são fatores críticos. Nem todos os polímeros apresentam condutividade térmica isotrópica9, o que é uma consideração fundamental no projeto.

Pontos fortes da aplicação

| Aplicação | Por que os polímeros funcionam bem |

|---|---|

| Iluminação LED | Baixa produção de calor, formas complexas necessárias. |

| Eletrónica de consumo | A redução de peso é fundamental. |

| Sensores para automóveis | Resistência à corrosão e peso reduzido. |

Os polímeros termicamente condutores são uma excelente alternativa aos dissipadores de calor metálicos em aplicações específicas de baixa potência. O seu peso leve, custo mais baixo e imensa flexibilidade de design através da moldagem por injeção tornam-nos ideais para sistemas eletrónicos modernos e sistemas de iluminação LED, onde a eficiência é fundamental.

O que são materiais de mudança de fase (PCMs) para gestão térmica?

Os materiais de mudança de fase oferecem uma forma única de gerir o calor. Eles absorvem e libertam energia térmica sem uma alteração significativa na sua própria temperatura. Isto acontece durante a sua transição de fase, como a fusão do estado sólido para o líquido.

Essa propriedade torna-os excelentes para lidar com picos repentinos de calor. Eles agem como uma esponja térmica, absorvendo o excesso de energia. Isso mantém os componentes sensíveis frios e estáveis. Pense nisso como um material dissipador de calor melhor para certas tarefas.

Calor latente vs. calor sensível

| Tipo de calor | Alteração da temperatura | Mecanismo |

|---|---|---|

| Calor sensível | Aumento da temperatura | O material absorve energia e aquece. |

| Calor latente | Permanece constante | O material absorve energia para mudar de fase. |

Como os PCMs atuam como um amortecedor térmico

O verdadeiro poder dos PCMs é a sua capacidade de atuar como um amortecedor térmico temporário. Eles absorvem calor quando um dispositivo sofre um pico de carga. Isso evita que o sistema sobreaqueça.

Assim que o pico de carga passa, o PCM liberta lentamente o calor armazenado. Este calor pode então ser dissipado por um sistema de refrigeração tradicional. Este processo depende do material calor latente de fusão10.

Este buffer é fundamental na eletrónica moderna. Os processadores, por exemplo, têm cargas de trabalho muito intermitentes. Um PCM pode absorver o calor de uma explosão de cálculos curta e intensa. Em projetos anteriores na PTSMAKE, projetámos invólucros que integram PCMs para proteger componentes eletrónicos sensíveis de tais picos térmicos.

Aplicações com cargas intermitentes

Os PCMs não são uma solução única para todos os casos. Eles se destacam quando as cargas térmicas são inconsistentes.

| Aplicação | Fonte de carga de pico | Função PCM |

|---|---|---|

| Eletrónica de consumo | Picos de processamento da CPU/GPU | Absorve o calor repentino, evita o estrangulamento. |

| Veículos elétricos | Carregamento/descarga rápida | Gerencia picos de temperatura da bateria. |

| Energia solar | Exposição solar durante o dia | Armazena energia solar na forma de calor para uso posterior. |

| Dispositivos médicos | Ciclos de operação ativos | Mantém uma temperatura de funcionamento estável. |

Esta abordagem proporciona um controlo térmico passivo e fiável. Evita a necessidade de sistemas de refrigeração ativos maiores e mais complexos.

Os PCMs absorvem e libertam calor a uma temperatura constante utilizando calor latente. Isto torna-os ideais como amortecedores térmicos para aplicações com picos de carga intermitentes, protegendo os componentes contra danos térmicos e garantindo um desempenho estável.

Como os processos de fabrico determinam a classificação dos materiais?

Escolher o material certo não se resume apenas às suas propriedades finais. Também se trata de como você pode moldá-lo. O próprio processo de fabricação cria um sistema de classificação prático.

Pensar primeiro no método de produção muitas vezes simplifica a seleção de materiais. Isso ajuda a evitar alterações dispendiosas no projeto posteriormente.

Seleção de materiais orientada por processos

Cada método de fabrico tem materiais que funcionam melhor com ele. Não se tentaria estampar um material que é perfeito para fundição.

Aqui está um guia rápido que relaciona o processo ao material.

| Processo de fabrico | Exemplo de material adequado | Caraterística-chave |

|---|---|---|

| Extrusão | Alumínio 6063 | Excelente formabilidade |

| Fundição injectada | Alumínio A380 | Grande fluidez, moldabilidade |

| Estampagem | Alumínio 1100 | Elevada ductilidade |

| Maquinação CNC | Alumínio 6061-T6 | Boa maquinabilidade |

Essa abordagem ajuda a alinhar o seu projeto com a produção real desde o início.

Uma análise mais aprofundada da capacidade de fabricação

A ligação entre processo e material tem origem na física. A estrutura interna de um material determina a forma como ele responde à força, ao calor e à pressão. É por isso que podemos agrupá-los de acordo com a melhor forma de serem moldados.

Favoritos de extrusão

Para extrusão, são necessários materiais que possam ser empurrados através de uma matriz sem rachar. O alumínio 6063 é um exemplo clássico. As suas propriedades permitem formas complexas, tornando-o a melhor escolha para um material de dissipador de calor personalizado. O cobre também se extrudiona bem, mas é mais caro.

Ligas para fundição injectada

A fundição sob pressão requer materiais com excelente fluidez quando fundidos. Eles devem preencher completamente cavidades complexas do molde. Ligas como Zamak e Alumínio A380 são projetadas para isso. Elas solidificam em peças resistentes, com formato próximo ao final.

Estampagem e conformação de chapas

A estampagem utiliza materiais com elevada ductilidade, como o aço 1018 ou o alumínio 1100. Estes materiais podem ser dobrados, estirados e alongados sem fraturar. A sua estrutura cristalina permite esta deformação plástica. A direção do grão do material também pode afetar a conformação, uma propriedade relacionada com anisotropia11.

Campeões da usinagem CNC

Para a usinagem CNC, o segredo é a "usinabilidade". Isso se refere à facilidade com que um material pode ser cortado. Materiais como o alumínio 6061 e o PEEK têm um comportamento de corte previsível. Eles produzem bons acabamentos superficiais e não causam desgaste excessivo das ferramentas. Na PTSMAKE, analisamos essas propriedades para otimizar os percursos das ferramentas e as velocidades de corte.

| Processo | Vantagem principal | Desafio comum |

|---|---|---|

| Extrusão | Económico para secções transversais constantes | Limitado à complexidade 2D |

| Fundição injectada | Produção em alta velocidade de peças complexas | Custo inicial elevado das ferramentas |

| Estampagem | Excelente para peças em folha de grande volume | Afinamento do material e retorno elástico |

| Maquinação CNC | Alta precisão e flexibilidade de design | Tempos de ciclo mais lentos por peça |

Escolher a combinação certa é um passo fundamental. Isso garante tanto o desempenho quanto a capacidade de fabricação do seu projeto.

O processo de fabrico classifica fundamentalmente os materiais de acordo com a sua trabalhabilidade. A seleção de um material adequado para extrusão, fundição, estampagem ou maquinagem é crucial para um ciclo de produção eficiente e económico, garantindo que a peça final cumpre todas as especificações.

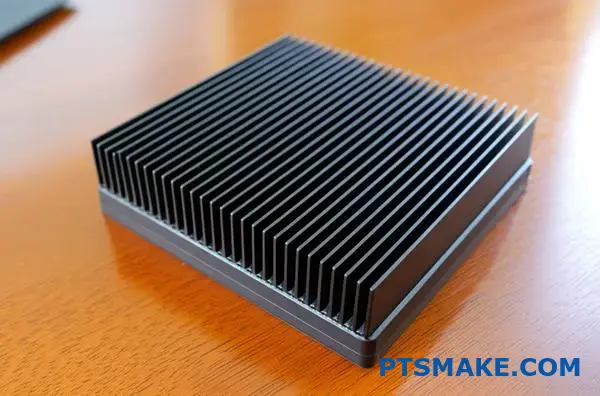

Que acabamentos de superfície são utilizados e como são escolhidos?

A escolha do acabamento da superfície de um dissipador de calor é crucial. Não se trata apenas de estética. O acabamento certo melhora o desempenho e a longevidade.

O papel funcional dos acabamentos

Um acabamento pode proteger o dissipador de calor contra corrosão. Também pode melhorar a sua capacidade de irradiar calor.

Às vezes, a melhor escolha é não aplicar nenhum acabamento. Isso reduz os custos. Na PTSMAKE, ponderamos cuidadosamente esses fatores em cada projeto.

| Fator | Considerações fundamentais |

|---|---|

| Desempenho | Melhora a transferência de calor? |

| Proteção | Isso irá impedir a corrosão? |

| Custo | A despesa adicional justifica-se? |

Fazendo a escolha certa: uma análise detalhada

A decisão resume-se a equilibrar três fatores principais. São eles: necessidades de desempenho, ambiente operacional e orçamento do projeto. Cada acabamento oferece uma combinação única de vantagens e desvantagens.

Anodização: o potenciador de desempenho

A anodização é a melhor opção para dissipadores de calor de alumínio. Ela cria uma camada durável e resistente à corrosão. Mais importante ainda, aumenta significativamente a superfície do emissividade12. Isso ajuda o dissipador de calor a irradiar o calor de forma mais eficaz. Esta é uma grande vantagem para os sistemas de refrigeração passiva.

Revestimento de conversão de cromato: o protetor

Se a corrosão é a principal preocupação, o cromato é a melhor opção. Mas também é importante manter a condutividade elétrica. Ele oferece excelente proteção contra corrosão e é mais barato do que a anodização. Isso o torna uma ótima solução intermediária.

Inacabado: A Opção Económica

Deixar o material do dissipador de calor sem acabamento é a opção mais económica. Funciona bem em ambientes controlados e não corrosivos. Se o orçamento for apertado e a aplicação permitir, esta é uma opção muito prática.

Aqui está uma comparação rápida para orientar a sua decisão.

| Acabamento | Benefício primário | Melhor para | Principais soluções de compromisso |

|---|---|---|---|

| Anodização | Radiação térmica aprimorada | Arrefecimento passivo de alto desempenho | Custo mais elevado |

| Revestimento de cromato | Resistência à corrosão | Ambientes corrosivos | Menor benefício térmico |

| Inacabado | Baixo custo | Ambientes controlados | Sem proteção extra |

A escolha do acabamento — anodização, cromato ou nenhum — é uma decisão estratégica. Depende do equilíbrio específico entre os requisitos de desempenho térmico, a exposição ambiental e o orçamento do projeto. É uma etapa crítica no projeto e na fabricação do dissipador de calor.

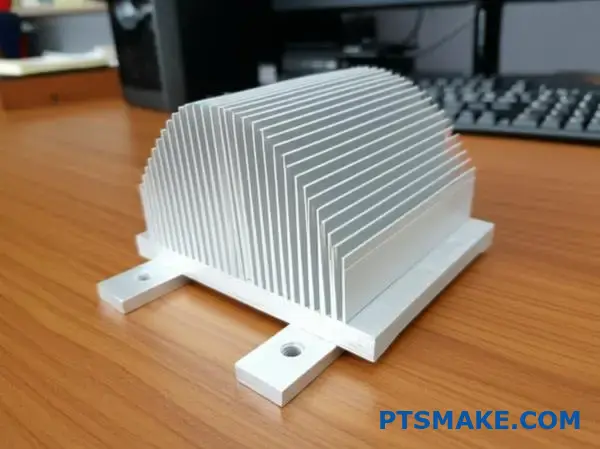

Como se projeta para a fabricabilidade (DFM) com diferentes materiais?

Projetar para a capacidade de fabricação significa seguir as regras do processo escolhido. Cada método tem requisitos exclusivos. Ignorá-los leva a atrasos e custos mais elevados.

Vejamos três processos comuns.

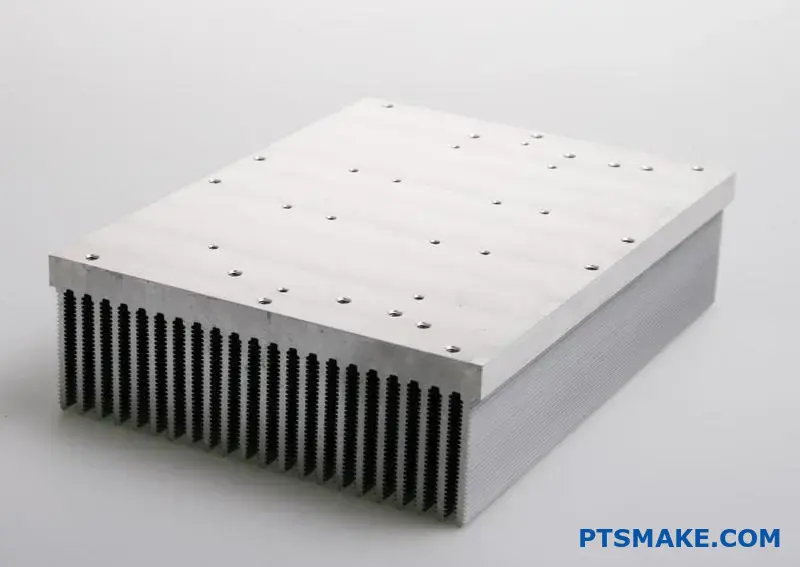

DFM para extrusão

Para peças extrudadas, como aquelas que utilizam um material comum para dissipadores de calor, como o alumínio, a relação de aspecto das aletas é fundamental. É a relação entre a altura da aleta e a sua espessura.

DFM para fundição sob pressão

Na fundição por injeção, os ângulos de inclinação são fundamentais. Trata-se de pequenas inclinações nas paredes verticais. Elas ajudam a ejetar a peça do molde de forma limpa.

DFM para usinagem CNC

O acesso à ferramenta é tudo na usinagem CNC. Se a ferramenta de corte não consegue alcançar uma superfície, ela não pode ser usinada. Essa regra simples molda peças complexas.

| Processo | Diretriz-chave do DFM | Porque é que é importante |

|---|---|---|

| Extrusão | Proporção da barbatana | Evita a quebra da ferramenta, garante o fluxo do material |

| Fundição injectada | Ângulos de projeto | Facilita a ejeção das peças, evita danos na superfície |

| Maquinação CNC | Acesso a ferramentas | Determina a viabilidade do recurso, afeta o custo |

Compreender as regras específicas do processo é imprescindível para o sucesso da produção. Vamos aprofundar a questão e entender por que essas diretrizes são tão importantes para designers e engenheiros.

Compreender as proporções

Na extrusão de alumínio, é difícil produzir uma alta relação de aspecto (aletas altas e finas). A língua da matriz pode quebrar sob pressão. O nosso trabalho com clientes em projetos de dissipadores de calor geralmente envolve equilibrar o desempenho térmico com uma relação de aspecto fabricável, normalmente mantendo-a abaixo de 6:1 para obter melhores resultados.

A importância dos ângulos de inclinação

Na fundição sob pressão, a falta de um ângulo de inclinação suficiente é uma falha comum no projeto. Sem ele, a peça raspa contra o molde durante a ejeção. Isso causa defeitos estéticos e pode danificar o próprio molde. Em projetos anteriores na PTSMAKE, adicionar uma inclinação de apenas 1 a 2 graus resolveu grandes problemas de produção, reduzindo os tempos de ciclo e evitando porosidade13.

Pensando no acesso às ferramentas

Para a usinagem CNC, os projetistas devem visualizar o percurso da ferramenta de corte. Os cantos internos precisam de um raio compatível com a ferramenta. Cavidades profundas exigem ferramentas longas e finas. Essas ferramentas são menos rígidas e podem vibrar, afetando o acabamento da superfície e a precisão.

| Caraterísticas de design | Desafio de acesso a ferramentas | Solução DFM |

|---|---|---|

| Bolsos fundos | Comprimento e rigidez da ferramenta | Alargar o bolso, reduzir a profundidade, se possível |

| Cantos internos afiados | A ferramenta não consegue criar um canto afiado | Adicionar um raio interno (filete) |

| Cortes inferiores | As ferramentas padrão não conseguem alcançar | Redesenhe o recurso ou utilize ferramentas especiais |

É fundamental seguir as diretrizes de DFM para extrusão, fundição sob pressão e usinagem CNC. Compreender conceitos como proporções, ângulos de inclinação e acesso às ferramentas relaciona diretamente a escolha do material a um resultado de fabricação bem-sucedido e econômico.

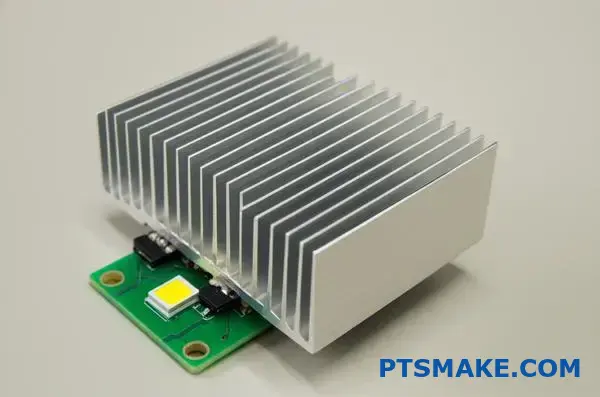

Como escolheria um material para um LED de alta potência?

A seleção do material do dissipador de calor para LEDs de alta potência é uma tarefa crítica. É um equilíbrio entre controlar o calor intenso e garantir a confiabilidade a longo prazo. Uma escolha inadequada pode levar a falhas prematuras.

O principal desafio é o elevado fluxo de calor. Mas outra questão, muitas vezes ignorada, é a expansão do material. Isso pode danificar o delicado substrato LED ao longo do tempo.

O problema da aplicação

Vamos considerar uma luminária industrial de alta potência. Ela precisa funcionar por milhares de horas sem falhas. É aqui que a escolha do material se torna fundamental.

| Caraterística | Importância | Consequência da falha |

|---|---|---|

| Dissipação de calor | Muito elevado | Queima do LED, redução da vida útil |

| Baixa correspondência CTE | Muito elevado | Fissuração do substrato, falha |

| Durabilidade | Elevado | Danos físicos, falta de fiabilidade |

As aplicações de alta potência exigem mais do que apenas uma boa condutividade térmica. O verdadeiro desafio é gerir o desgaste causado pelos ciclos de aquecimento e arrefecimento ao longo de muitos anos. É aqui que precisamos de analisar atentamente as propriedades dos materiais.

O papel crítico do baixo CTE

O coeficiente de expansão térmica (CTE) é fundamental. Uma incompatibilidade significativa entre o material do dissipador de calor e o substrato do LED cria uma tensão imensa. Essa tensão pode causar microfissuras ou até mesmo levar a delaminação14. Esses problemas acabarão por causar a falha do LED.

Avaliação de materiais avançados

Na PTSMAKE, frequentemente orientamos os clientes nessa escolha. Trata-se de encontrar o equilíbrio certo para a sua aplicação específica e orçamento.

Alumínio fundido

As ligas de alumínio fundido, como a A380, são um ponto de partida comum. Oferecem um bom desempenho térmico e são económicas para a produção em massa. No entanto, o seu CTE nem sempre é suficientemente baixo para as aplicações mais exigentes.

Compostos de matriz metálica (MMCs)

Para obter a máxima confiabilidade, analisamos os MMCs. Trata-se de materiais de engenharia, como o alumínio reforçado com carboneto de silício (AlSiC). Eles oferecem uma combinação excepcional de alta condutividade térmica e um CTE muito baixo e personalizável. Nossos recursos de usinagem CNC nos permitem criar geometrias complexas de dissipadores de calor a partir desses materiais avançados.

| Material | Condutividade térmica (W/mK) | CTE (ppm/°C) | Custo relativo |

|---|---|---|---|

| Alumínio fundido (A380) | ~96 | ~22 | Baixa |

| MMC (por exemplo, AlSiC) | 180-200 | 7-12 | Elevado |

A escolha geralmente depende da vida útil necessária e do ambiente operacional.

Para LEDs de alta potência, a seleção de materiais deve levar em consideração tanto a dissipação de calor quanto a tensão de expansão térmica. Materiais avançados como MMCs oferecem confiabilidade superior a longo prazo, combinando-se com o CTE do substrato do LED e evitando falhas críticas, embora tenham um custo inicial mais alto do que o alumínio fundido.

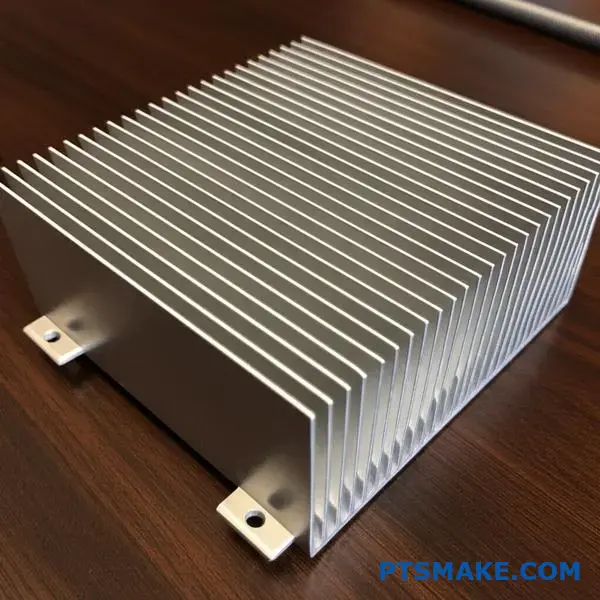

Proponha uma solução de material para um invólucro selado e sem ventilador.

Projetar um invólucro selado e sem ventilador representa um grande desafio térmico. É necessário proteger os componentes eletrónicos sensíveis contra poeira e humidade. Mas isso também retém o calor.

A caixa como refrigerador

A solução é transformar todo o invólucro num dissipador de calor passivo. Isso requer um material com excelentes propriedades térmicas. Também precisa ser facilmente moldável.

Seleção de materiais

O alumínio extrudido é frequentemente a melhor escolha para este material dissipador de calor. As suas propriedades tornam-no ideal para dissipar o calor de forma eficaz sem utilizar ventoinhas.

| Imóveis | Benefício para o anexo |

|---|---|

| Elevada condutividade térmica | Afasta rapidamente o calor |

| Maleabilidade | Permite aletas integradas |

| Leve | Reduz o peso total do produto |

Este design inteligente garante que o seu dispositivo permaneça fresco e protegido contra as intempéries.

O alumínio extrudido é a minha recomendação preferida para estas aplicações exigentes. Na PTSMAKE, utilizamos a usinagem CNC para criar geometrias complexas de invólucros a partir de extrusões. Isso permite-nos integrar aletas de refrigeração diretamente na estrutura da caixa.

Maximizar a área de superfície

Essas aletas aumentam drasticamente a área de superfície disponível para dissipação de calor. Mais área de superfície significa um arrefecimento mais rápido e eficiente. Esse é o princípio básico da gestão térmica passiva. Você está a usar o próprio corpo do produto para fazer o trabalho.

Além da condutividade

Embora a condutividade térmica do alumínio seja elevada, isso é apenas metade da história. O acabamento da superfície desempenha um papel fundamental. A sua capacidade de irradiar calor é medida pela sua emissividade15. Uma superfície de alumínio brilhante e bruta é surpreendentemente ineficaz na dissipação do calor.

Na nossa colaboração com os clientes, descobrimos que a aplicação de um tratamento de superfície melhora significativamente o desempenho térmico. A anodização é uma opção popular e eficaz para isso.

| Acabamento da superfície | Radiação térmica relativa |

|---|---|

| Alumínio polido | Pobres |

| Anodizado preto mate | Excelente |

| Anodizado padrão | Bom |

Este tratamento cria uma superfície que se destaca na libertação de energia térmica para o ambiente circundante. É um detalhe crítico que faz uma enorme diferença no desempenho.

Para um invólucro selado sem ventilador, a solução está no design inteligente e na escolha dos materiais. O uso de alumínio extrudado para criar uma caixa com aletas integradas transforma todo o produto num dissipador de calor passivo eficaz, garantindo uma gestão térmica fiável.

Como você gerencia a temperatura em uma bateria de veículo elétrico?

Vamos passar da teoria à prática. Analisaremos um componente essencial: a placa de arrefecimento de alumínio. Estas placas estão integradas diretamente na bateria.

Escolher o material certo é um ato de equilíbrio. É mais do que apenas arrefecimento. Devemos considerar o peso, a resistência à corrosão e a resistência estrutural. O alumínio é frequentemente a melhor escolha. É um material fantástico para dissipar calor nesta função.

Uma rápida comparação mostra o porquê.

| Material | Condutividade térmica (W/mK) | Densidade (g/cm³) | Custo relativo |

|---|---|---|---|

| Alumínio | ~205 | 2.7 | Baixa |

| Cobre | ~401 | 8.96 | Elevado |

| Aço | ~50 | 7.85 | Baixa |

Os quatro pilares da escolha dos materiais

Ao projetar placas de refrigeração, analisamos quatro fatores principais. Cada um deles é fundamental para o desempenho geral e a vida útil da bateria.

1. Desempenho térmico

A condutividade térmica do alumínio é excelente. Embora não seja tão alta quanto a do cobre, é mais do que suficiente. Ela retira o calor das células da bateria de forma eficiente. Esse equilíbrio é perfeito para aplicações em veículos.

2. Peso

É aqui que o alumínio realmente se destaca. A sua baixa densidade ajuda a manter o peso da bateria baixo. Baterias mais leves significam maior autonomia e melhor eficiência do veículo. Este é um benefício inegociável no design de veículos elétricos.

3. Resistência à corrosão

Os refrigerantes, normalmente uma mistura de glicol e água, podem ser corrosivos. A liga de alumínio certa, como a 6061, é crucial. Ela forma naturalmente uma película protetora de óxido, uma camada de passivação16, que evita a corrosão.

4. Integridade estrutural

A placa de refrigeração não serve apenas para arrefecer. Muitas vezes, ela funciona como uma parte estrutural do invólucro da bateria. Na PTSMAKE, a nossa usinagem CNC cria canais de fluido complexos sem comprometer a resistência e a rigidez da placa.

| Aspeto | Análise de placas de arrefecimento de alumínio |

|---|---|

| Desempenho | Excelente dissipação de calor, proporcionando um equilíbrio ideal para o seu peso. |

| Peso | Muito leve, o que melhora diretamente a autonomia geral do veículo. |

| Corrosão | Requer ligas ou revestimentos específicos para evitar problemas com o líquido de arrefecimento. |

| Estrutura | Suficientemente resistente para ser integrado como componente estrutural fundamental. |

As placas de refrigeração de alumínio são uma excelente solução para baterias de veículos elétricos. Elas oferecem uma combinação vencedora de eficiência térmica, baixo peso e resistência estrutural. O segredo está na seleção precisa dos materiais e na fabricação, para garantir confiabilidade e desempenho a longo prazo.

Como mitigar a corrosão num dissipador de calor para ambiente marinho?

Os ambientes marinhos são agressivos para os equipamentos eletrónicos. A constante exposição ao sal marinho ataca agressivamente os metais. Proteger um dissipador de calor neste ambiente requer uma estratégia dupla. Não se trata apenas de uma solução única.

Primeiro, selecione a liga base correta. Em seguida, adicione um tratamento protetor à superfície. Essa defesa em camadas é a única maneira de garantir a confiabilidade a longo prazo do seu dispositivo.

Estratégia de defesa em duas partes

| Etapa | Ação | Objetivo |

|---|---|---|

| 1 | Selecione liga resistente à corrosão | Estabeleça uma base sólida e inerentemente resistente. |

| 2 | Aplicar revestimento protetor | Adicione uma barreira externa contra a exposição direta ao sal. |

Esta abordagem combina a ciência dos materiais com técnicas de acabamento para obter o máximo efeito.

Uma solução completa aborda tanto o material principal quanto a sua superfície. Não considerar ambos os aspetos é um erro comum que leva à falha prematura em aplicações marítimas. O segredo é criar um sistema em que cada componente apoie o outro.

Escolhendo o material de base certo

Nem todo o alumínio é igual. Para uso marítimo, geralmente recomendamos ligas da série 5000, como a 5052. O seu principal elemento de liga é o magnésio, que lhe confere excelente resistência à corrosão, especialmente em água salgada. Ele supera o alumínio 6061, mais comum, nessas condições. Um material de dissipador de calor inadequado pode comprometer um projeto.

Proteção em camadas: Tratamentos de superfície

Depois de ter a base certa, deve adicionar uma barreira. É aqui que entra um acabamento de alta qualidade. Ele protege o alumínio do contacto direto com o sal corrosivo e a humidade. Isso também evita problemas como corrosão galvânica17 se outros metais estiverem próximos. Na PTSMAKE, orientamos os clientes nessas escolhas cruciais de acabamento.

Comparando as principais opções de revestimento

| Caraterística | Revestimento em pó de qualidade marítima | Anodização (Tipo II/III) |

|---|---|---|

| Proteção | Excelente revestimento de barreira | Bom, forma uma camada de óxido dura |

| Espessura | Mais espesso, pode afetar ligeiramente a transferência de calor | Mais fino, melhor desempenho térmico |

| Durabilidade | Resistência ao impacto muito elevada | Alta resistência a riscos |

| Melhor utilização | Quando a resistência física é uma prioridade máxima. | Quando a eficiência térmica é fundamental. |

Em última análise, a escolha depende dos seus requisitos específicos de temperatura e durabilidade.

Uma abordagem dupla é essencial para dissipadores de calor marítimos. Começar com uma liga resistente à corrosão, como o alumínio 5052, e adicionar um tratamento protetor de superfície, como um revestimento em pó de grau marítimo ou anodização, garante a sobrevivência e o desempenho a longo prazo do dispositivo em ambientes adversos.

Quais são as implicações materiais para placas de resfriamento líquido?

Escolher o material certo para uma placa de refrigeração líquida é crucial. Não se trata apenas de refrigeração. É um equilíbrio entre desempenho, longevidade e custo.

O material tem impacto direto na eficiência com que o calor se move. Também determina como a placa fria resiste à corrosão do líquido refrigerante ao longo do tempo.

Considerações importantes sobre os materiais

O material certo garante que o seu sistema funcione de forma eficiente e fiável. Três fatores são os mais importantes: condutividade térmica, compatibilidade com o líquido de arrefecimento e como pode ser fabricado.

Propriedades térmicas do material

A alta condutividade térmica é a principal prioridade. Ela determina a rapidez com que a placa absorve o calor. O cobre é uma escolha muito comum por esse motivo.

Aqui está uma comparação rápida dos materiais mais comuns:

| Material | Condutividade térmica (W/mK) | Benefício chave |

|---|---|---|

| Cobre | ~400 | Excelente desempenho |

| Alumínio | ~235 | Leve e de baixo custo |

| Aço inoxidável | ~16 | Elevada resistência à corrosão |

Análise aprofundada da seleção de materiais

A escolha do material vai além de uma única propriedade. É preciso considerar todo o sistema. Em projetos anteriores na PTSMAKE, vimos como uma escolha inadequada pode causar falhas em todo o sistema.

Condutividade vs. Custo

O cobre oferece o melhor desempenho térmico. No entanto, é mais pesado e mais caro do que o alumínio. Para aplicações em que o peso e o orçamento são limitados, o alumínio é uma forte opção. Ajudamos os clientes a ponderar essas vantagens e desvantagens para encontrar a solução ideal. A escolha do material da placa de refrigeração, assim como a do material do dissipador de calor tradicional, é uma decisão crítica.

O risco de corrosão

A compatibilidade do líquido refrigerante é imprescindível. O material não deve reagir com o fluido. Misturar metais incompatíveis, como cobre e alumínio, no mesmo circuito pode levar a corrosão galvânica18. Esse processo degrada os materiais, causando vazamentos e entupimentos ao longo do tempo. Os aditivos no líquido de arrefecimento podem ajudar, mas a seleção do material é a primeira linha de defesa.

Fabricação e canais internos

O interior de uma placa fria é complexo. Contém microcanais para maximizar a área de superfície para transferência de calor. A sua criação requer um processo de fabrico avançado.

Os métodos para criar esses canais incluem:

- Maquinação CNC: Excelente para protótipos e geometrias complexas.

- Soldagem/Brasagem: Juntar várias peças para formar caminhos internos.

- Fundição sob pressão: Adequado para a produção em grande volume de designs mais simples.

Na PTSMAKE, a nossa usinagem CNC de precisão é ideal para criar designs de microcanais complexos e eficientes para placas de refrigeração personalizadas.

A seleção de materiais para placas frias é um equilíbrio cuidadoso. É necessário ponderar a condutividade térmica em relação à resistência à corrosão e à capacidade de fabricação. A escolha certa garante desempenho ideal, confiabilidade do sistema e atende às metas orçamentárias para todo o circuito de refrigeração líquida.

Como escolheria os materiais para a montagem de um refrigerador termoelétrico (TEC)?

Integração com componentes térmicos

Um TEC não funciona isoladamente. O seu verdadeiro desempenho está ligado aos componentes com os quais está integrado. Pense nisso como um esforço de equipa.

Os componentes mais importantes são os permutadores de calor. Estes componentes estão ligados aos lados quente e frio do TEC.

A sua função é transferir calor. Para obter a máxima eficiência, é necessário um material dissipador de calor com condutividade térmica muito elevada. Isto garante que o calor é bombeado eficazmente através do diferencial de temperatura.

Materiais comuns para permutadores de calor

| Material | Condutividade térmica (W/m-K) | Benefício chave |

|---|---|---|

| Cobre | ~400 | Excelente desempenho |

| Alumínio | ~235 | Bom desempenho, leve |

| Grafite | ~150-1500 | Alto desempenho, direcional |

Maximizando a eficiência da bomba de calor

Vamos analisar por que a alta condutividade térmica é tão importante para os permutadores de calor do lado quente e frio. Trata-se de minimizar os pontos de estrangulamento do fluxo de calor.

O permutador de calor quente

A missão do lado quente é simples: eliminar o calor. Ele deve dissipar o calor bombeado pelo TEC, além do calor elétrico gerado, para o ambiente circundante o mais rápido possível.

Se o material do dissipador de calor tiver baixa condutividade, o calor acumula-se. Isso aumenta a temperatura do lado quente do TEC, reduzindo drasticamente a sua eficiência e capacidade de refrigeração. Cria um engarrafamento térmico.

O permutador de calor do lado frio

O permutador do lado frio tem a função oposta. Deve retirar eficientemente o calor do objeto que se pretende arrefecer e transferi-lo para a face fria do TEC.

Qualquer ineficiência aqui significa que o objeto não fica tão frio quanto deveria. A baixa condutividade cria uma barreira, impedindo que o TEC faça seu trabalho de forma eficaz. O desempenho de todo o sistema depende da minimização do Resistência térmica19 nessas interfaces.

Em projetos anteriores na PTSMAKE, observámos que a mudança de um material de dissipador de calor mal escolhido para um otimizado, como o cobre, pode aumentar significativamente a eficiência geral do sistema.

A montagem eficaz do TEC depende de permutadores de calor de alta condutividade. Materiais como cobre ou alumínio são essenciais tanto para o lado quente como para o lado frio, a fim de garantir uma transferência de calor eficiente, evitando estrangulamentos térmicos e maximizando o desempenho do refrigerador, permitindo uma bombagem de calor eficaz.

Proponha um material para a eletrónica de potência de um drone leve.

Ao projetar um drone leve, cada grama conta. Isso é especialmente verdadeiro para os componentes eletrônicos de potência. Eles geram um calor significativo que precisa ser controlado.

Os dissipadores de calor padrão em alumínio são frequentemente demasiado pesados. Podem reduzir o tempo de voo e a capacidade de carga útil. Temos de procurar materiais avançados.

O desafio do peso versus calor

O objetivo é encontrar o melhor material dissipador de calor para a tarefa. Ele precisa ser leve, mas também muito eficaz na dissipação do calor. Esse equilíbrio é fundamental para o desempenho do drone.

Vamos comparar uma escolha padrão com uma avançada.

| Material | Densidade relativa | Desempenho térmico |

|---|---|---|

| Alumínio (6061) | 1.0x | Bom |

| Liga de magnésio | 0,65x | Justo |

| APG | 0.8x | Excecional |

Isso mostra por que vale a pena considerar os materiais avançados. Eles oferecem uma vantagem significativa em situações em que o peso é fundamental.

Para drones de alto desempenho, a escolha do material para a eletrónica de potência é crucial. Isso afeta diretamente a eficiência do voo. Embora o alumínio seja uma opção padrão confiável, o seu peso pode ser um fator limitante. É aí que precisamos inovar.

Justificando um material avançado

Em projetos anteriores na PTSMAKE, explorámos várias opções. Para as aplicações mais exigentes, o grafite pirolítico recozido (APG) destaca-se. É uma revolução para a gestão térmica em espaços compactos.

Desempenho por grama

O APG oferece uma condutividade térmica excecional. É muito superior ao alumínio. A sua verdadeira vantagem é a sua baixa densidade. Isto confere-lhe o melhor desempenho térmico por grama. Esta é a métrica mais importante para um drone. As propriedades do APG não são uniformes em todas as direções, uma característica conhecida como anisotropia20.

Os nossos testes mostram que o APG consegue espalhar o calor lateralmente de forma muito eficaz. Isto evita pontos quentes em componentes sensíveis.

| Imóveis | Alumínio (6061) | Magnésio (AZ91D) | APG (no plano) |

|---|---|---|---|

| Densidade (g/cm³) | 2.70 | 1.81 | 2.26 |

| Condutividade térmica (W/m-K) | 167 | 72 | ~1700 |

| Desempenho/Gram (W/m-K / g/cm³) | 61.8 | 39.8 | ~752.2 |

Considerações sobre o fabrico

No entanto, o APG não é um substituto simples. A sua usinagem requer conhecimentos e ferramentas específicas. As ligas de magnésio são mais fáceis de processar, mas oferecem menos benefícios térmicos. Na PTSMAKE, desenvolvemos processos para lidar com esses materiais avançados de forma eficaz.

A escolha de materiais avançados como APG ou magnésio é uma decisão estratégica. Eles proporcionam uma vantagem significativa em termos de desempenho para drones leves, oferecendo um gerenciamento térmico superior por grama em comparação com o alumínio padrão. Isso é fundamental para o tempo de voo e a confiabilidade.

Descubra soluções superiores de dissipadores de calor com a experiência da PTSMAKE

Pronto para melhorar a gestão térmica do seu produto ou otimizar o seu próximo projeto de dissipador de calor? Entre em contacto com a PTSMAKE hoje mesmo para obter um orçamento rápido e personalizado de materiais e componentes de dissipadores de calor de alta precisão e fabricados sob medida. A nossa equipa está pronta para ajudá-lo a alcançar desempenho e confiabilidade incomparáveis, desde o protótipo até a produção!

Descubra como essa propriedade é medida e por que ela é fundamental para a durabilidade da sua peça. ↩

Compreenda como essa propriedade afeta a resistência do material durante a fabricação e o seu impacto no seu projeto. ↩

Saiba como as propriedades direcionais podem resolver desafios térmicos complexos nos seus projetos. ↩

Saiba como esta métrica importante afeta a temperatura e a vida útil do seu componente. ↩

Saiba como as propriedades dependentes da direção podem afetar a seleção de materiais para o seu projeto. ↩

Saiba como essa propriedade elétrica é medida e por que ela é fundamental para a segurança e o design dos componentes. ↩

Saiba mais sobre essa fronteira crítica e como a sua integridade determina as propriedades finais e a confiabilidade do compósito. ↩

Descubra como essa métrica crítica influencia o desempenho térmico real dos seus componentes. ↩

Descubra como o calor pode conduzir-se de forma diferente em várias direções dentro de um material. ↩

Compreender a energia térmica específica necessária para transformar um material de sólido em líquido sem aumentar a sua temperatura. ↩

Explore por que essa propriedade do material é fundamental para obter resultados previsíveis na conformação de metais. ↩

Saiba como essa propriedade fundamental melhora diretamente a capacidade de dissipação de calor de um dissipador térmico. ↩

Aprenda a identificar e prevenir este defeito comum para melhorar a integridade estrutural das suas peças. ↩

Saiba mais sobre como essa separação de materiais pode comprometer a integridade estrutural e o desempenho do seu produto. ↩

Descubra como essa propriedade da superfície é crucial para dissipar o calor dos seus componentes. ↩

Veja como esta camada microscópica protege o metal contra produtos químicos agressivos. ↩

Saiba como metais diferentes podem causar corrosão acelerada e como evitar isso nos seus projetos. ↩

Saiba como a mistura de certos metais num circuito de refrigeração pode causar correntes elétricas que destroem os seus componentes. ↩

Compreenda como essa propriedade afeta a eficiência geral do seu sistema de gerenciamento térmico. ↩

Compreenda como as propriedades direcionais de um material podem proporcionar um desempenho superior aos seus projetos. ↩