Encontrar o processo de conformação de metal correto pode ser decisivo para o calendário e orçamento do seu projeto. Muitos engenheiros debatem-se com a escolha entre a moldagem por injeção de metal (MIM) e a fundição injetada, o que muitas vezes leva a redesenhos dispendiosos, atrasos na produção e comprometimento do desempenho da peça.

A moldagem por injeção de metal (MIM) é excelente para a produção de peças pequenas, complexas e de alta precisão a partir de materiais com elevado ponto de fusão, como o aço inoxidável, enquanto a fundição sob pressão é ideal para componentes estruturais de maiores dimensões a partir de ligas de alumínio, zinco ou magnésio com tempos de ciclo mais rápidos.

A decisão entre estes processos envolve 20 factores críticos que a maioria dos engenheiros não tem em conta. Vou orientá-lo em cada consideração com dados reais, estudos de caso e estruturas de decisão práticas que lhe pouparão meses de tentativas e erros.

Qual a diferença entre a preparação da matéria-prima para a moldagem por injeção de metal (MIM) e a fundição injetada?

O percurso desde a matéria-prima até à peça acabada começa de forma muito diferente para o MIM e a fundição injectada. Esta fase inicial é crucial. Tem um impacto direto na qualidade e no custo do produto final.

Compreender esta diferença é fundamental quando se compara a moldagem por injeção de metal com a fundição injetada.

Criação de matérias-primas complexas do MIM

A preparação da matéria-prima MIM é um processo científico em várias etapas. Envolve a mistura de pós metálicos finos com um aglutinante de polímero. Esta mistura é depois aquecida e misturada para criar uma substância consistente, semelhante a uma massa. Por fim, é peletizada para a máquina de moldagem.

Método mais simples de fundição injetada

A fundição injectada, pelo contrário, é mais simples. Começa com lingotes ou barras de metal sólido. Estas são simplesmente derretidas num forno. O metal fundido torna-se a "matéria-prima", pronta a ser injectada na matriz.

Uma comparação rápida evidencia as principais diferenças.

| Caraterística | Moldagem por injeção de metal (MIM) | Fundição injectada |

|---|---|---|

| Material de partida | Pó metálico fino e aglutinante | Lingotes de metal |

| Etapas do processo | Mistura, agitação, peletização | Derretimento |

| Complexidade | Elevado | Baixa |

A preparação detalhada da matéria-prima MIM é onde ganhamos um imenso controlo sobre as caraterísticas da peça final. Esta é uma distinção crítica no debate entre a moldagem por injeção de metal e a fundição sob pressão. Na PTSMAKE, vemos esta fase como fundamental para alcançar resultados superiores.

Mergulhar na qualidade e na flexibilidade

O meticuloso processo MIM permite um controlo preciso. Podemos criar ligas personalizadas através da mistura de diferentes pós metálicos. Isto assegura que o material final tem as propriedades exactas necessárias, desde a dureza à resistência à corrosão.

O aglutinante também é fundamental. A sua formulação assegura que o pó metálico flui suavemente para o molde. Esta mistura precisa é crucial para alcançar o resultado desejado. propriedades reológicas1 da matéria-prima, o que evita defeitos como vazios ou fissuras na peça final. Trata-se de um nível de controlo que a fundição sob pressão não consegue igualar.

Custo e compensação de materiais

A simplicidade da fundição sob pressão significa custos iniciais de material mais baixos e uma preparação mais rápida. No entanto, está muitas vezes limitado a ligas padrão, de ponto de fusão inferior, como o alumínio e o zinco.

A preparação complexa da matéria-prima do MIM acarreta um custo inicial mais elevado. Mas abre a porta a uma vasta gama de materiais, incluindo aços inoxidáveis, titânio e superligas, permitindo a produção de peças com propriedades mecânicas muito superiores.

| Aspeto | Moldagem por injeção de metal (MIM) | Fundição injectada |

|---|---|---|

| Controlo de qualidade | Muito elevado (ligas personalizadas, controlo de aglutinantes) | Moderado (depende da qualidade do lingote) |

| Flexibilidade do material | Extremamente elevado (aços, titânio, etc.) | Limitada (principalmente Al, Zn, Mg) |

| Custo inicial | Mais alto | Inferior |

A intrincada preparação da matéria-prima do MIM, embora mais dispendiosa à partida, oferece um controlo sem paralelo sobre as propriedades do material e a flexibilidade do design. A fundição injetada oferece um caminho mais rápido e direto da matéria-prima ao metal fundido, mas com limitações significativas de material.

O que limita a espessura da parede em cada processo, fundamentalmente para a moldagem por injeção de metal (MIM) e a fundição injetada?

A escolha do processo correto resume-se frequentemente à espessura da parede. Trata-se de um fator de conceção crítico. O MIM é excelente com paredes finas e complexas.

Permite geometrias complexas que, de outra forma, seriam difíceis de produzir. Mas tem os seus limites.

A fundição injetada, por outro lado, é melhor para peças maiores e mais espessas. No entanto, também enfrenta desafios quando as secções se tornam demasiado espessas. Compreender estes limites fundamentais é fundamental.

MIM: O aglutinante é o gargalo

No MIM, a questão principal é a remoção do aglutinante da peça "verde". Esta fase é designada por debinding.

No caso de secções espessas, este processo torna-se muito lento e difícil. O aglutinante pode ficar preso no interior.

Fundição injectada: Uma questão de arrefecimento

Na fundição injectada, o desafio é térmico. O metal fundido tem de arrefecer uniformemente.

As secções espessas arrefecem muito mais lentamente do que as finas. Este arrefecimento desigual pode causar defeitos como porosidade e tensões internas.

Eis uma comparação rápida.

| Processo | Espessura ideal da parede | Fator Limitante |

|---|---|---|

| MIM | 0,5 mm - 6 mm | Remoção da pasta |

| Fundição injectada | 1,5 mm - 15 mm | Taxa de arrefecimento |

Quando analisamos o debate entre a moldagem por injeção de metal e a fundição injetada, a física subjacente a cada processo dita as limitações da espessura da parede. Não se trata apenas do que uma máquina pode fazer, mas da ciência dos materiais.

A ciência por trás do limite de espessura do MIM

Na moldagem por injeção de metal, a matéria-prima é um material de base. É uma mistura de pó metálico fino e um aglutinante de polímero. Este aglutinante deve ser completamente removido antes de a peça ser sinterizada numa peça metálica sólida.

Esta remoção, ou descascamento2, A desintegração do aglutinante, que ocorre por meios térmicos ou químicos. Em secções com espessura superior a 6-10 mm, o ligante no núcleo tem um longo caminho para escapar. Se for aquecido muito rapidamente, o aglutinante preso pode vaporizar, criando fissuras internas ou bolhas.

Com base nos nossos testes, descobrimos que o prolongamento do ciclo de desbobinagem para peças espessas aumenta significativamente o tempo e o custo de processamento. Muitas vezes, torna o processo economicamente inviável.

Desafios da sinterização em peças MIM espessas

Após o desbaste, a peça é aquecida até um ponto ligeiramente abaixo do seu ponto de fusão. Isto é sinterização. As partículas de metal fundem-se e a peça encolhe até à sua densidade final.

Numa peça espessa, esta retração pode ser desigual. O exterior pode densificar-se mais rapidamente do que o interior. Esta retração diferencial cria tensões internas, que podem levar a deformações ou fissuras.

O enigma do arrefecimento da fundição injectada

A fundição injetada envolve a injeção de metal fundido em um molde sob alta pressão. O processo é extremamente rápido. O principal desafio é extrair o calor da peça de forma eficiente e uniforme.

Uma secção espessa funciona como um reservatório de calor. Enquanto a superfície exterior que toca o molde frio solidifica rapidamente, o núcleo permanece fundido. Este arrefecimento lento no centro conduz frequentemente à porosidade de contração, um defeito comum. A peça simplesmente não é tão forte quanto deveria ser.

| Origem do defeito | MIM | Fundição injectada |

|---|---|---|

| Causa primária | Fichário preso | Arrefecimento irregular |

| Defeito-chave | Fissuras, bolhas | Porosidade, deformação |

| Fase afetada | Desbaste/sinterização | Solidificação |

A espessura da parede do MIM é limitada pelo processo químico e físico de remoção do ligante e sinterização. Em contraste, as limitações da fundição sob pressão são principalmente térmicas, relacionadas com a gestão do calor durante a solidificação. Ambos os processos requerem uma conceção cuidadosa para evitar estes problemas fundamentais.

Quais são as principais propriedades mecânicas derivadas de cada processo entre a Moldagem por Injeção de Metal (MIM) e a Fundição Injetada?

A verdadeira história da resistência de uma peça é contada pela sua estrutura interna. Esta microestrutura é crítica. Ela determina o desempenho de um componente sob tensão no mundo real.

MIM: Uma base uniforme

A Moldagem por Injeção de Metal (MIM) destaca-se aqui. O processo de sinterização cria uma microestrutura uniforme e de grão fino. Esta consistência é transversal a toda a peça. Isto leva a propriedades mecânicas previsíveis e fiáveis.

Fundição injectada: Uma história de duas camadas

As peças fundidas sob pressão são diferentes. Têm frequentemente uma "pele" de grão fino no exterior. Mas o núcleo interior é mais grosseiro. Esta divisão estrutural pode criar inconsistências de desempenho.

| Caraterística | Moldagem por injeção de metal (MIM) | Fundição injectada |

|---|---|---|

| Microestrutura | Altamente uniforme | Não uniforme (pele/núcleo) |

| Tamanho do grão | Fino e consistente | Fina (pele), grossa (núcleo) |

Propriedades isotrópicas semelhantes às do MIM

É na fase de sinterização que as peças MIM adquirem as suas propriedades superiores. Este processo funde o pó metálico numa massa densa e sólida. Cria uma estrutura muito semelhante ao metal forjado.

A principal vantagem aqui são as propriedades isotrópicas. Isto significa que o componente tem uma resistência mecânica uniforme. A resistência é a mesma, independentemente da direção em que a força é aplicada. Esta é uma enorme vantagem para aplicações complexas e de elevada tensão.

O desafio anisotrópico da fundição injectada

Na fundição sob pressão, o metal fundido arrefece muito rapidamente contra as paredes frias do molde. Isto cria uma pele exterior de grão fino. O núcleo, isolado por esta pele, arrefece muito mais lentamente. Isto resulta numa estrutura de grão mais grosseiro internamente.

Esta estrutura dupla conduz a anisotrópico3 propriedades. A resistência da peça varia consoante a direção. Normalmente, é mais forte ao longo da superfície do que através do núcleo. Este facto pode limitar a sua utilização em determinadas aplicações. Esta comparação entre a moldagem por injeção de metal e a fundição injetada realça uma consideração crucial do design.

| Comparação de propriedades | MIM (Sinterizado) | Fundição injectada (As-Cast) |

|---|---|---|

| Força direcional | Isotrópico (Uniforme) | Anisotrópico (variável) |

| Resposta ao tratamento térmico | Previsível e uniforme | Complexo, risco de distorção |

| Stress interno | Baixa | Potencial para tensões internas elevadas |

A estrutura uniforme e sinterizada do MIM proporciona propriedades isotrópicas, semelhantes às da forja. Isto garante uma resistência previsível. A estrutura skin-and-core da fundição sob pressão conduz a propriedades anisotrópicas, que podem limitar o desempenho e complicar o tratamento térmico devido ao facto de as diferentes microestruturas responderem de forma desigual.

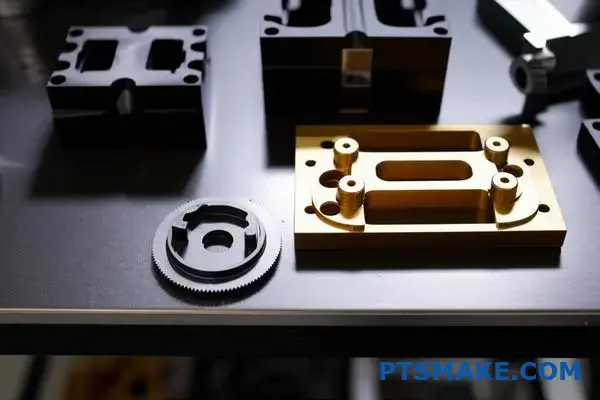

Que famílias de materiais são exclusivas de cada processo de fabrico entre a moldagem por injeção de metal (MIM) e a fundição injetada?

O fator mais crítico na escolha entre MIM e fundição sob pressão é o material. Os processos não são intercambiáveis. Eles atendem a classes de metais totalmente diferentes. Esta distinção baseia-se quase exclusivamente no ponto de fusão.

As ligas de alta temperatura são exclusivas do MIM. A fundição injetada simplesmente não consegue lidar com elas. Por outro lado, a fundição sob pressão é adaptada para metais não ferrosos de baixa temperatura.

Famílias de materiais exclusivos

Aqui está uma descrição clara dos materiais que pertencem a cada processo. Este é frequentemente o principal fator de decisão.

| Moldagem por injeção de metal (MIM) | Fundição injectada |

|---|---|

| Aços inoxidáveis (por exemplo, 316L, 17-4PH) | Ligas de alumínio |

| Titânio e suas ligas | Ligas de zinco |

| Superligas (por exemplo, Inconel) | Ligas de magnésio |

| Aços para ferramentas | Ligas de cobre e latão |

| Ligas pesadas de tungsténio | Ligas de chumbo e estanho |

Esta separação é um aspeto fundamental do debate entre a moldagem por injeção de metal e a fundição injetada.

A razão para esta separação rigorosa de materiais prende-se com a mecânica do processo e os limites de temperatura. Cada método é concebido em torno de uma janela térmica específica, o que limita diretamente a sua compatibilidade material. É um aspeto não negociável da tecnologia.

Fundição injectada: O especialista em baixas temperaturas

A fundição sob pressão envolve a fusão de metal e a sua injeção sob alta pressão num molde de aço. Os moldes de aço reutilizáveis, ou matrizes, não podem suportar as temperaturas extremas necessárias para fundir aço ou titânio. A sua exposição a esse calor provocaria uma rápida degradação e avaria.

Por conseguinte, este processo é perfeitamente adequado para ligas não ferrosas com pontos de fusão mais baixos, como o alumínio e o zinco.

MIM: A casa de força de alta temperatura

O MIM funciona de forma diferente. Começa com uma matéria-prima de pó metálico fino misturado com um aglutinante. Esta pasta é moldada por injeção a uma temperatura baixa. A magia acontece mais tarde, durante o desbobinamento e a sinterização4 etapas. A peça é aquecida num forno até um pouco abaixo do ponto de fusão do metal. As partículas de metal fundem-se, criando um componente denso e forte. Este processo baseado num forno permite ao MIM lidar com materiais de elevado desempenho e elevado ponto de fusão que são impossíveis de fundir sob pressão.

| Caraterística do processo | Moldagem por injeção de metal (MIM) | Fundição injectada |

|---|---|---|

| Temp. típica do processo. | Sinterização a ~1200-1400°C | Fusão a ~420-700°C |

| Tecnologia facilitadora | Forno de sinterização | Injeção de alta pressão |

| Capacidade resultante | Ligas ferrosas de alta temperatura | Ligas não ferrosas de baixa temperatura |

A principal conclusão é simples. A escolha do material é ditada pelos limites de temperatura do processo. A sinterização a alta temperatura do MIM abre a porta aos aços e superligas, enquanto o processo de fusão direta da fundição restringe-a a metais não ferrosos de temperatura mais baixa. Este é o principal fator de diferenciação.

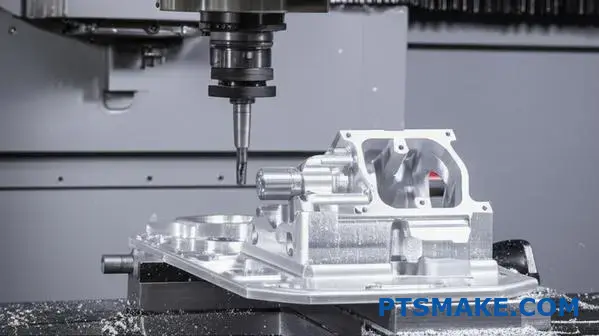

Como se comparam os princípios de conceção de ferramentas para moldagem por injeção de metal (MIM) e fundição sob pressão?

A própria ferramenta conta uma história sobre o processo. Para MIM e fundição injectada, os moldes são concebidos para ambientes muito diferentes.

As ferramentas de fundição injectada enfrentam calor e pressão extremos. Têm de ser incrivelmente robustas.

As ferramentas MIM funcionam em condições muito mais suaves. Isto permite um foco diferente: gerir a precisão e as caraterísticas complexas durante o processo.

Materiais e construção do molde

A escolha do aço é uma primeira decisão crítica. Ela determina a durabilidade e o desempenho da ferramenta sob tensões operacionais específicas.

Na fundição injectada, a ferramenta tem de suportar o choque térmico do metal fundido.

As ferramentas MIM lidam com uma pasta abrasiva a temperaturas mais baixas. Esta diferença é fundamental para a sua conceção e construção.

| Caraterística | Aço para ferramentas de fundição injectada (por exemplo, H13) | Aço para ferramentas MIM (por exemplo, P20, S7) |

|---|---|---|

| Requisito primário | Resistência a altas temperaturas, tenacidade | Elevada dureza, resistência ao desgaste, polibilidade |

| Temp. de funcionamento. | ~650°C | ~200°C |

| Desafio principal | Resistência à fadiga térmica e à erosão | Resistência ao desgaste abrasivo da matéria-prima |

O fator crítico: Contração vs. Força

A maior divergência de conceção não se prende apenas com a resistência. Tem a ver com o que acontece à peça após moldagem. Este é um ponto-chave no debate entre a moldagem por injeção de metal e a fundição injetada.

Ferramentas MIM: Projetar para a contração

As peças MIM encolhem significativamente durante a sinterização, frequentemente em 15-20%. A cavidade do molde tem de ser sobredimensionada com precisão para compensar.

Na PTSMAKE, os nossos engenheiros de ferramentas concentram-se fortemente neste cálculo. A ferramenta não é construída para o tamanho final da peça. É construída para a peça "verde", antecipando esta transformação.

Ferramentas de fundição injetada: Proteção contra impactos

As ferramentas de fundição injetada não se preocupam com a retração no mesmo grau. O seu principal desafio é suportar imensas pressões de injeção e tensões térmicas.

A construção do molde é mais pesada, com canais de arrefecimento robustos. Estes são essenciais para gerir o calor e evitar a falha prematura da ferramenta devido a fadiga térmica5.

Comparação do ciclo de vida e da manutenção

O ciclo de vida de uma ferramenta afecta diretamente o custo por peça. As ferramentas de fundição sob pressão, devido ao seu ambiente agressivo, têm um padrão de desgaste diferente das ferramentas MIM.

| Aspeto | Ferramenta de fundição injectada | Ferramenta MIM |

|---|---|---|

| Tempo de vida típico | 100.000 - 500.000 disparos | 500.000 - 1.000.000+ fotografias |

| Fator de desgaste primário | Controlo térmico, erosão, soldadura | Desgaste abrasivo nas portas e cavidades |

| Necessidades de manutenção | Polimento frequente, alívio de tensões, reparação de soldaduras | Menos frequente, centrado na limpeza e no desgaste do portão |

As ferramentas de fundição sob pressão requerem aços robustos para suportar calor e pressão extremos. Em contrapartida, as ferramentas MIM são concebidas com uma precisão ultra-elevada para ter em conta a retração significativa e previsível das peças, influenciando a escolha do material, a construção e o tempo de vida operacional da ferramenta.

Que complexidades geométricas são mais adequadas para cada processo?

Quando se compara a moldagem por injeção de metal com a fundição sob pressão, a geometria é um fator decisivo. A escolha depende da complexidade e do tamanho da peça.

O MIM destaca-se com formas 3D pequenas e altamente complexas. Manipula facilmente caraterísticas como cortes inferiores, orifícios cruzados e texturas de superfície finas num único processo.

Isto elimina frequentemente a necessidade de uma montagem posterior. A fundição sob pressão, no entanto, é melhor para peças maiores com caraterísticas menos complexas e mais 2,5D.

| Caraterística | Moldagem por injeção de metal (MIM) | Fundição injectada |

|---|---|---|

| Cortes inferiores | Facilmente incorporado | Difícil ou implica custos significativos |

| Furos cruzados | Realizável numa única etapa | Frequentemente requer maquinagem secundária |

| Detalhes da superfície | Altamente intrincado e fino | Mais simples, menos pormenorizado |

| Tamanho da peça | Ideal para pequenas e médias empresas | Adequado para médias a muito grandes |

Vejamos exemplos do mundo real. Em projectos anteriores no PTSMAKE, utilizámos o MIM para produzir componentes para instrumentos cirúrgicos avançados.

Estas peças exigiam canais internos intrincados, roscas externas e punhos ergonómicos complexos. A MIM criou-as como uma peça única e sólida. Esta integração é impossível de conseguir com a fundição sob pressão sem uma montagem extensiva. Simplifica a cadeia de fornecimento e aumenta a fiabilidade do produto. O processo cria peças com excelente propriedades isotrópicas6, o que é fundamental para os dispositivos médicos.

Por outro lado, a fundição sob pressão é a campeã para componentes de maior escala. Pense numa caixa de embraiagem para automóveis ou num grande dissipador de calor para eletrónica. Estas peças exigem integridade estrutural numa grande área, mas têm necessidades geométricas mais simples.

A sua complexidade reside na sua forma global e não em micro-recursos. Embora possam ter nervuras e saliências, geralmente evitam os cortes profundos ou os pequenos orifícios cruzados que são a especialidade da MIM.

| Exemplo de aplicação | Melhor processo | Vantagem geométrica chave |

|---|---|---|

| Mandíbulas de ferramentas cirúrgicas | MIM | Serrilhas e pontos de articulação integrados. |

| Caixa do relógio | MIM | Logótipos e detalhes intrincados numa só peça. |

| Bloco do motor | Fundição injectada | Formas grandes e estruturalmente sólidas. |

| Chassis para computador portátil | Fundição injectada | Paredes finas numa grande área de superfície. |

Em suma, a MIM é a sua solução para peças pequenas e com muitas caraterísticas, onde pode eliminar a montagem. A fundição sob pressão é a escolha económica para peças maiores, em que a complexidade principal está na forma geral e não nos pormenores.

Comparar as capacidades típicas de acabamento de superfície (Ra) de ambos os métodos entre a moldagem por injeção de metal (MIM) e a fundição injectada.

O acabamento da superfície é um fator crítico. Tem impacto tanto no aspeto como na função de uma peça. Ao escolher entre a moldagem por injeção de metal e a fundição sob pressão, esta é uma diferença fundamental.

O MIM produz normalmente uma superfície muito mais lisa logo a partir do molde. Isto deve-se aos finos pós metálicos utilizados. Estes reproduzem na perfeição a superfície polida da ferramenta do molde. A fundição sob pressão resulta frequentemente num acabamento inicial mais rugoso.

Eis uma comparação rápida com base nos dados do nosso projeto.

| Método de fabrico | Acabamento típico da superfície em moldagem (Ra) |

|---|---|

| Moldagem por injeção de metal (MIM) | 0,8 - 1,6 µm |

| Fundição injectada | 1,6 - 6,3 µm (ou superior) |

Esta diferença significa frequentemente menos processamento secundário para as peças MIM.

Vamos explorar a razão pela qual estes acabamentos diferem tanto. O segredo do MIM reside na sua matéria-prima. É uma mistura de pó metálico fino e um aglutinante. Este material em forma de pasta flui suavemente para a cavidade do molde. Capta todos os pormenores da superfície polida da ferramenta.

Este processo resulta num acabamento consistente e de alta qualidade em toda a peça. Na PTSMAKE, é frequente os clientes escolherem o MIM especificamente para evitar passos extra de polimento. Isto poupa tempo e custos.

A fundição injetada, no entanto, envolve a injeção de metal fundido sob alta pressão. Este fluxo turbulento pode criar imperfeições na superfície. Factores como as taxas de arrefecimento e a utilização de um agente de libertação de moldes7 também afectam a textura final.

Embora a fundição sob pressão seja excelente para muitas aplicações, a obtenção de uma superfície lisa e cosmética requer normalmente operações secundárias. Estas podem incluir jato de areia, polimento ou revestimento.

| Fator | Moldagem por injeção de metal (MIM) | Fundição injectada |

|---|---|---|

| Estado do material | Matéria-prima em pó fino (pasta) | Metal fundido |

| Enchimento de moldes | Fluxo laminar e suave | Fluxo turbulento e de alta pressão |

| Replicação da superfície da ferramenta | Fidelidade muito elevada | Bom, mas menos preciso |

| Necessidade de acabamento secundário | Muitas vezes nenhum para cosméticos | Normalmente necessário para cosméticos |

Em última análise, a escolha correta depende dos requisitos específicos da superfície.

A MIM destaca-se por proporcionar um acabamento de superfície superior como moldado (0,8-1,6 µm Ra). Isto elimina frequentemente os passos de pós-processamento. A fundição sob pressão produz uma superfície inicial mais rugosa, exigindo normalmente operações secundárias para aplicações cosméticas, o que torna o MIM uma melhor escolha para peças de elevado acabamento.

Quais são os intervalos de tolerância dimensional típicos para cada tecnologia?

Quando a precisão não é negociável, os números falam por si. A escolha entre MIM e fundição sob pressão resume-se frequentemente à precisão dimensional necessária.

A MIM é conhecida pela sua incrível precisão. Mantém consistentemente tolerâncias muito apertadas, muitas vezes em torno de ±0,3% a ±0,5% da dimensão. Isto torna-o ideal para peças complexas e pequenas.

A fundição sob pressão, embora rápida e económica, tem normalmente tolerâncias mais amplas. Uma regra geral é ±0,1mm para os primeiros 25mm. Vamos compará-los diretamente.

| Caraterística | Moldagem por injeção de metal (MIM) | Fundição injectada |

|---|---|---|

| Tolerância típica | ±0,3% a ±0,5% | ±0,1mm para os primeiros 25mm |

| Consistência | Elevado | Moderado a elevado |

| Melhor para | Peças de alta precisão | Peças de uso geral |

Esta diferença é fundamental para o funcionamento do seu componente final.

Um olhar mais profundo sobre as implicações da tolerância

Compreender os números é uma coisa. Aplicá-los ao seu projeto é o que importa. As capacidades de tolerância de cada processo têm um impacto direto no seu design, custo e fluxo de trabalho de produção.

MIM: Precisão diretamente do molde

Com o MIM, podemos frequentemente produzir peças que estão prontas a utilizar logo após a sinterização. Isto deve-se ao facto de o processo poder atingir um Forma de rede8 ou quase em forma de rede.

Esta capacidade reduz significativamente ou mesmo elimina a necessidade de maquinação secundária. Na PTSMAKE, tiramos partido deste facto para fornecer componentes altamente complexos que cumprem especificações rigorosas sem etapas adicionais. Este é um fator-chave na decisão entre moldagem por injeção de metal e fundição injetada para designs complexos.

Fundição injectada: Planeamento para pós-maquinação

As tolerâncias mais amplas da fundição sob pressão significam que, para caraterísticas críticas como roscas ou diâmetros de furos muito precisos, é necessário planear a pós-maquinação. Isto não é uma desvantagem, mas sim uma parte normal do processo.

A peça inicial é produzida de forma rápida e económica. De seguida, são maquinadas caraterísticas específicas para cumprir os requisitos de tolerância mais rigorosos. Esta abordagem em duas fases é frequentemente a solução mais económica para peças maiores ou com apenas algumas dimensões críticas.

| Processo | Necessidade de pós-acabamento | Caso de utilização típico |

|---|---|---|

| MIM | Muitas vezes não é necessário | Dispositivos médicos, eletrónica |

| Fundição injectada | Comum para caraterísticas críticas | Caixas e invólucros para automóveis |

O MIM é excelente na produção de peças em forma de rede com tolerâncias apertadas, reduzindo as necessidades de pós-processamento. A fundição sob pressão oferece tolerâncias mais amplas, adequadas a muitas aplicações, com maquinação secundária planeada para dimensões críticas. Os requisitos específicos do seu projeto determinarão a melhor opção.

Como se comparam as limitações de tamanho e peso das peças entre a moldagem por injeção de metal (MIM) e a fundição injetada?

Ao escolher um processo de fabrico, a escala é importante. O tamanho e o peso da sua peça tomam frequentemente a decisão por si.

A moldagem por injeção de metal (MIM) é perfeita para peças pequenas e complexas. Pense em componentes que pesam menos de 0,1 gramas até cerca de 100 gramas.

A fundição injectada, por outro lado, é excelente para produzir artigos muito maiores e mais pesados. Pode produzir peças de alguns gramas a muitos quilogramas. Isto torna-a ideal para componentes estruturais.

Eis uma comparação rápida:

| Caraterística | Moldagem por injeção de metal (MIM) | Fundição injectada |

|---|---|---|

| Peso típico | <0,1g a 100g | De alguns gramas a >10kg |

| Melhor para | Componentes pequenos e complexos | Peças grandes e estruturais |

Compreender os limites físicos

As limitações de tamanho para estes processos não são arbitrárias. Resultam diretamente da física subjacente a cada método. Ao avaliar a moldagem por injeção de metal versus a fundição sob pressão, estes limites físicos são uma consideração primordial.

O Envelope MIM

O MIM tem as suas raízes na metalurgia do pó. A matéria-prima, uma mistura de pó metálico e aglutinante, pode tornar-se dispendiosa para peças muito grandes. Mais importante ainda, as etapas de pós-moldagem apresentam desafios.

As fases de desbaste e sinterização são críticas. Durante esta fase, a peça encolhe uniformemente até à sua densidade final. Para peças maiores, gerir esta contração sem causar distorção ou fissuras é incrivelmente difícil. A sinterização9 O processo funciona melhor numa escala mais pequena.

O domínio da fundição injectada

A fundição injetada envolve forçar o metal fundido num molde sob alta pressão. Os limites de tamanho neste caso são maioritariamente mecânicos. Dependem do tamanho da máquina de fundição injetada e da sua força de aperto.

Na PTSMAKE, a nossa experiência mostra que a capacidade da fundição injectada para peças de grandes dimensões é uma vantagem fundamental. Permite a produção de artigos como caixas de automóveis e caixas de grandes dimensões, que simplesmente não são viáveis com MIM.

| Fator Limitante | Moldagem por injeção de metal (MIM) | Fundição injectada |

|---|---|---|

| Núcleo do processo | Metalurgia do pó e sinterização | Metal fundido e alta pressão |

| Restrição de chave | Desbaste e controlo da retração | Tamanho do molde e tonelagem da máquina |

| Aplicação ideal | Peças pequenas e complexas de grande volume | Peças grandes e resistentes de grande volume |

Em resumo, o MIM é o especialista para peças pequenas e precisas, normalmente com menos de 100g. Para componentes maiores e mais pesados que exijam integridade estrutural, a fundição sob pressão é o vencedor claro, capaz de produzir peças que pesam vários quilogramas. A escala da sua peça dita o melhor processo.

Que operações secundárias são normalmente necessárias para cada processo?

Depois de uma peça ser formada, o trabalho nem sempre está terminado. Tanto a MIM como a fundição sob pressão necessitam frequentemente de operações secundárias. Estes passos adicionais garantem que a peça final cumpre todas as especificações.

No entanto, o tipo e a extensão destas operações são muito diferentes. A fundição sob pressão requer normalmente um trabalho mais significativo. O MIM, por outro lado, foi concebido para minimizar estes passos desde o início.

Comparação rápida do pós-processamento

| Funcionamento | Fundição injectada | Moldagem por injeção de metal (MIM) |

|---|---|---|

| Aparar | Quase sempre necessário | Raramente necessário |

| Maquinação | Frequentemente necessário para caraterísticas | Apenas para precisão ultra-elevada |

| Tratamento térmico | Por vezes, para obter força | Parte do processo de núcleo (sinterização) |

| Acabamento da superfície | Comum | Comum |

Este quadro mostra a diferença fundamental. Vamos explorar a razão destas diferenças.

Porque é que as operações secundárias diferem

A necessidade de pós-processamento está diretamente relacionada com a forma como cada peça é fabricada. Compreender isto ajuda a escolher o processo certo para o seu projeto.

Fundição injectada: A necessidade de limpeza

A fundição sob pressão utiliza uma pressão elevada para injetar metal fundido num molde. Esta força pode provocar a infiltração de material nas linhas de separação do molde. Este excesso de material é designado por flash.

O corte de fendas, corrediças e transbordos é um passo normal. É essencial para que a peça funcione corretamente. Trata-se frequentemente de um processo manual ou automatizado que acrescenta tempo e custos. Por vezes, as caraterísticas críticas necessitam de maquinação CNC para cumprir tolerâncias apertadas que a fundição por si só não consegue alcançar.

MIM: Conceber para menos no pós-trabalho

As peças MIM, frequentemente designadas por "peças verdes" antes da sinterização, estão muito mais próximas da sua forma final. O processo é inerentemente mais preciso. Este enfoque no fabrico próximo da forma final é uma vantagem fundamental.

No entanto, podem ainda ser necessárias algumas operações menores. Por exemplo, cunhagem10 pode ser utilizado para melhorar a precisão dimensional ou aplanar uma superfície. A maquinagem ligeira pode ser necessária para caraterísticas com tolerâncias que nem o MIM consegue manter.

Pontos em comum: Tratamentos de superfície

Tanto as peças MIM como as peças fundidas sob pressão podem receber vários tratamentos de superfície. A escolha depende inteiramente das necessidades da aplicação em termos de aspeto, resistência à corrosão ou resistência ao desgaste.

| Objetivo do tratamento | Processos aplicáveis | Exemplos |

|---|---|---|

| Estética | Ambos | Chapeamento, pintura, polimento |

| Resistência à corrosão | Ambos | Anodização, revestimento, galvanização |

| Resistência ao desgaste | Ambos | Revestimento duro, Nitretação |

Na PTSMAKE, ajudamos os clientes a avaliar estas necessidades de pós-processamento no início da fase de projeto. Isto assegura que o processo escolhido, quer se trate de moldagem por injeção de metal ou de fundição sob pressão, está em conformidade com os objectivos orçamentais e de desempenho.

As peças de fundição sob pressão necessitam normalmente de um corte e maquinação consideráveis após a moldagem. Em contraste, o MIM foi concebido para produzir componentes com uma forma quase líquida, o que reduz consideravelmente a necessidade de trabalho secundário. No entanto, ambos os processos podem partilhar opções de acabamento de superfície semelhantes.

Comparar a resistência mecânica e a dureza de peças típicas entre a moldagem por injeção de metal (MIM) e a fundição injectada.

Ao escolher entre processos de fabrico, as propriedades mecânicas são fundamentais. As peças de moldagem por injeção de metal (MIM) superam frequentemente as peças fundidas sob pressão em termos de resistência e dureza. Isto não acontece por acaso.

A vantagem da densidade

O MIM produz peças com uma densidade muito elevada. Esta é normalmente 95-99% da densidade teórica. Esta estrutura quase sólida proporciona uma excelente resistência mecânica. A fundição sob pressão pode, por vezes, reter gás, conduzindo à porosidade.

Estrutura de grãos mais finos

Os pós metálicos finos utilizados no MIM criam uma microestrutura de grão fino. Esta estrutura contribui significativamente para uma maior dureza e durabilidade global em comparação com a fundição injectada.

Um olhar mais profundo sobre a integridade estrutural

A principal diferença no debate entre a moldagem por injeção de metal e a fundição injetada resume-se frequentemente à estrutura interna. O processo MIM envolve a sinterização de pós metálicos finos a altas temperaturas. Isto funde as partículas entre si, criando uma peça quase completamente sólida. Isto minimiza os defeitos internos.

A fundição sob pressão, pelo contrário, injecta metal fundido num molde sob alta pressão. Embora rápido, este processo pode reter ar ou gases, criando porosidade. Estes pequenos vazios internos podem tornar-se pontos de tensão, levando potencialmente à falha da peça sob carga.

O papel do tratamento térmico

O tratamento térmico pode melhorar as propriedades das peças de ambos os processos. No entanto, as peças MIM, especialmente os aços, registam uma melhoria mais significativa. Na PTSMAKE, utilizamos frequentemente o tratamento térmico para aumentar drasticamente a dureza e a resistência ao desgaste dos componentes de aço MIM para aplicações exigentes.

A tabela abaixo mostra uma comparação típica para uma liga de aço após o processamento.

| Imóveis | MIM (As-Sintered) | MIM (tratado termicamente) | Fundição injectada (As-Cast) |

|---|---|---|---|

| Resistência à tração (MPa) | 550 | 1200+ | ~300 |

| Dureza (HRC) | 25 | 45+ | N/A (escala inferior) |

| Ductilidade11 (% Elongação) | 15% | 5% | 10% |

Como mostram os resultados dos nossos testes, o aço MIM tratado termicamente atinge propriedades comparáveis às dos materiais forjados. Isto torna-o uma escolha poderosa para peças complexas e de elevada resistência. As peças fundidas sob pressão são mais limitadas na sua reação ao tratamento térmico.

A estrutura de alta densidade e de grão fino do MIM confere-lhe uma clara vantagem em termos de resistência e dureza em relação às peças fundidas sob pressão. O tratamento térmico amplifica ainda mais estes benefícios, particularmente para os aços MIM, tornando-os uma escolha superior para aplicações de elevado desempenho.

Como é que o volume de produção afecta a viabilidade de cada processo?

A escolha entre processos de fabrico resume-se frequentemente a questões económicas. Tanto a moldagem por injeção de metal (MIM) como a fundição sob pressão requerem um investimento inicial significativo em ferramentas. Este custo inicial torna-os mais adequados para a produção de grandes volumes.

Mapeamento das zonas económicas

O MIM encontra o seu ponto ideal numa vasta gama. Torna-se competitivo para volumes a partir de cerca de 10.000 peças e estende-se até aos milhões. Isto torna-o muito versátil.

No entanto, a fundição injectada brilha verdadeiramente em volumes ainda mais elevados. Os seus tempos de ciclo mais rápidos tornam-na mais económica quando a produção é maciça.

Eis um rápido olhar sobre os seus volumes de produção ideais.

| Processo | Volume mínimo típico | Ponto Doce |

|---|---|---|

| Moldagem por injeção de metal (MIM) | Mais de 10.000 peças | Alto volume |

| Fundição injectada | Mais de 50.000 peças | Volume muito elevado |

Decomposição do custo por peça

A decisão entre a moldagem por injeção de metal e a fundição depende da forma como os custos são distribuídos. Os elevados custos iniciais das ferramentas devem ser absorvidos ao longo de toda a produção. Quanto mais peças forem produzidas, menor será o custo das ferramentas por peça.

O impacto dos custos de ferramentas

Nos nossos projectos na PTSMAKE, ajudamos os clientes a compreender este princípio. O elevado custo de criação do molde ou da matriz é um fator importante. Distribuir este custo por um grande número de unidades é fundamental para conseguir um preço competitivo por peça. Este processo de distribuição de custos é conhecido como amortização12.

Porque é que o volume muda a vantagem

À medida que o volume de produção sobe para as centenas de milhares ou milhões, outros factores tornam-se mais importantes do que o custo inicial das ferramentas. É aqui que a fundição injetada ganha frequentemente uma vantagem económica.

Tempo de ciclo e eficiência dos materiais

A fundição injectada tem normalmente tempos de ciclo muito mais rápidos do que o MIM. Isto significa que podem ser produzidas mais peças no mesmo período de tempo, reduzindo os custos de mão de obra e de máquina por unidade.

Além disso, as matérias-primas para a fundição injectada (lingotes de metal) são geralmente menos dispendiosas do que os pós metálicos especializados utilizados no MIM. Embora a diferença por peça possa parecer pequena, ela aumenta significativamente ao longo de uma produção massiva.

Este quadro mostra como os factores de custo mudam com o volume.

| Fator de custo | Influência em 10.000 partes | Influência em mais de 1.000.000 de peças |

|---|---|---|

| Custo das ferramentas | Muito elevado | Baixa |

| Tempo de ciclo | Moderado | Muito elevado |

| Custo do material | Moderado | Muito elevado |

Ambos os processos são concebidos para a produção de grandes volumes devido aos elevados custos iniciais das ferramentas. O MIM é viável a partir de 10.000 peças, enquanto a fundição injectada se torna mais rentável em volumes extremamente elevados devido a tempos de ciclo mais rápidos e a custos de material mais baixos.

Como é que se estima o volume de equilíbrio entre os dois processos?

A escolha do processo de fabrico correto é uma decisão crítica. Tem um impacto direto no custo total do seu projeto. Um simples cálculo pode fornecer uma resposta clara e baseada em dados.

Este método ajuda-o a encontrar o volume de produção exato em que dois processos têm o mesmo custo.

A fórmula do ponto de equilíbrio

A ideia central é comparar os custos totais. A fórmula é simples:

Custo total = Custo das ferramentas + (preço por peça × volume)

Isto ajuda-o a decidir entre opções como a moldagem por injeção de metal ou a fundição injetada.

Principais factores de custo

Para utilizar a fórmula, são necessárias estas três variáveis para cada processo.

| Fator de custo | Descrição |

|---|---|

| Custo das ferramentas | O investimento único e inicial para criar o molde ou a matriz. |

| Preço por peça | O custo de produção de uma peça única. |

| Volume | O número total de peças que planeia produzir. |

Este quadro elimina as suposições e baseia a sua decisão em números sólidos.

Para encontrar o ponto de equilíbrio, é necessário criar um modelo de custos para cada processo que está a considerar. Este é um passo fundamental que orientamos os nossos clientes na PTSMAKE.

Passo 1: Formular equações

Primeiro, escreva a equação do custo total para cada processo. Chamemos-lhes Processo A e Processo B.

- Custo total A = Custo das ferramentas A + (Preço por peça A × Volume)

- Custo total B = Custo das ferramentas B + (Preço por peça B × Volume)

Esta estrutura separa o elevado investimento inicial do custo de produção por unidade. Esclarece como o volume afecta a despesa global.

Passo 2: Definir os custos como iguais

O ponto de equilíbrio é quando os custos totais são idênticos. Assim, as duas equações são iguais uma à outra.

Ferramenta A + (Preço A × V) = Ferramenta B + (Preço B × V)

Agora, basta resolver para ‘V’ (Volume). Este cálculo mostra a quantidade exacta de produção em que faz sentido mudar de um processo para outro. Esta abordagem clarifica o impacto a longo prazo de Amortização13 no seu investimento inicial em ferramentas.

Eis uma comparação:

| Métrica | Processo A (por exemplo, fundição injectada) | Processo B (por exemplo, MIM) |

|---|---|---|

| Custo das ferramentas | Normalmente mais elevado | Normalmente mais baixo |

| Preço por peça | Normalmente mais baixo | Normalmente mais elevado |

Este cálculo justifica a escolha de uma determinada quantidade de produção.

O cálculo do ponto de equilíbrio dá-lhe um volume exato em que os custos totais de dois processos coincidem. Abaixo deste volume, um processo é mais barato; acima dele, o outro é. Isto torna a sua decisão de fabrico quantificável e defensável.

Que estratégias de prototipagem são eficazes antes de se comprometer com o fabrico de ferramentas entre a moldagem por injeção de metal (MIM) e a fundição injetada?

A escolha do protótipo correto poupa tempo e dinheiro. É um passo fundamental antes de investir em ferramentas de produção. A sua escolha depende inteiramente das suas necessidades específicas de ensaio.

Tanto para a MIM como para a fundição injectada, existem diferentes caminhos. Cada caminho oferece soluções de compromisso únicas em termos de velocidade, custo e precisão do material. Esta avaliação é fundamental.

Principais abordagens de prototipagem

| Processo | Método primário | Benefício chave |

|---|---|---|

| MIM | Impressão 3D de jato de aglutinante | Velocidade |

| Fundição injectada | Maquinação CNC | Forma e ajuste |

Na PTSMAKE, orientamos os clientes através destas opções para garantir que o design final é perfeito.

Avaliação das opções de prototipagem MIM

Para a moldagem por injeção de metal, existem duas opções principais. A impressão 3D por jato de aglutinante é muito rápida para criar formas complexas. É excelente para a verificação inicial do projeto. As propriedades do material podem não corresponder perfeitamente a uma peça MIM final.

Outra abordagem consiste em maquinar uma peça a partir de um bloco verde ou pré-sinterizado de material MIM. Isto dá-lhe um protótipo com propriedades mecânicas quase idênticas. É perfeito para testes funcionais em que a resistência do material é a principal preocupação.

Avaliação das opções de prototipagem de fundição injectada

Para a fundição injectada, a maquinagem CNC é um método popular. Podemos maquinar um protótipo a partir de um bloco sólido da liga alvo exacta. Isto é ideal para verificar a forma e o ajuste. No entanto, a estrutura do grão do material será diferente de uma peça fundida.

Uma estratégia mais avançada é o fabrico de ferramentas de protótipos flexíveis. Isto envolve a criação de um molde simplificado de aço ou alumínio. Permite a produção de um pequeno lote de peças reais fundidas. Estes protótipos fornecem o feedback mais exato. Este processo envolve a criação de uma peça a partir de um bloco sinterizado14 de material MIM para ensaio.

| Método | Melhor para | Velocidade | Precisão do material |

|---|---|---|---|

| Jato de aglutinante (MIM) | Geometria complexa | Rápido | Moderado |

| Bloco MIM maquinado | Testes funcionais | Lento | Elevado |

| Maquinação CNC (fundição sob pressão) | Forma e ajuste | Rápido | Baixo (estrutura do grão) |

| Ferramentas macias (fundição sob pressão) | Validação do processo | Moderado | Elevado |

A prototipagem para MIM envolve frequentemente a aplicação de jactos de aglutinante para obter velocidade ou a maquinagem de um bloco para obter precisão do material. Para a fundição sob pressão, a maquinagem CNC valida a forma, enquanto as ferramentas flexíveis fornecem uma pré-visualização realista da peça fundida final, equilibrando eficazmente o custo e a fidelidade.

Como é que se aborda a conversão de um desenho ou modelo para outro?

Converter um desenho ou modelo é mais do que apenas alterar um ficheiro. Exige um processo sistemático. Isto assegura que a peça final cumpre todos os requisitos funcionais e de qualidade.

Na PTSMAKE, seguimos uma abordagem estruturada. Isso ajuda-nos a evitar erros e atrasos dispendiosos. Este método baseado em listas de controlo é crucial para o sucesso.

Lista de controlo da conversão inicial

| Considerações | Conversão MIM | Conversão de fundição sob pressão |

|---|---|---|

| Geometria | Aceitar a complexidade | Simplificar para a libertação do molde |

| Paredes | Otimizar a consistência | Cone para calado |

| Caraterísticas | Combinar peças | Reduzir os cortes inferiores |

Este planeamento cuidadoso torna a transição entre tecnologias suave e eficiente.

Um processo de conversão sistemático é essencial para o sucesso. Envolve uma revisão detalhada da intenção do projeto original e das restrições de fabrico. Começamos sempre com uma análise exaustiva do projeto de fabrico (DFM) adaptada ao processo alvo. Isto destaca os potenciais problemas numa fase inicial.

Da peça maquinada ao MIM

Quando passamos da maquinagem para a MIM, aproveitamos os pontos fortes da MIM. Adicionamos raios generosos aos cantos para reduzir o stress e melhorar o fluxo de pó durante a moldagem. A espessura da parede é optimizada para uniformidade, de modo a garantir uma sinterização bem sucedida.

Esta é também uma excelente oportunidade para combinar vários componentes maquinados numa única peça MIM complexa. Esta integração reduz o tempo e os custos de montagem, ao mesmo tempo que melhora a qualidade da peça. propriedades isotrópicas15. O debate entre a moldagem por injeção de metal e a fundição injetada depende muitas vezes desta capacidade de criar peças complexas em forma de rede.

Da MIM/maquinação à fundição injectada

A conversão de um projeto para fundição sob pressão requer um pensamento diferente. O foco principal passa a ser a libertação do molde e o fluxo de material.

Ajustes chave para fundição sob pressão

| Elemento de conceção | Ação necessária | Motivo |

|---|---|---|

| Paredes verticais | Adicionar ângulos de inclinação | Para permitir uma fácil ejeção do molde |

| Cortes inferiores | Simplificar ou eliminar | Para reduzir a complexidade e o custo do molde |

| Cantos afiados | Juntar filetes/râmias | Para melhorar o fluxo de metal e reduzir o stress |

| Material | Ajustar as propriedades | Ter em conta a menor resistência das ligas de fundição |

Cada alteração é cuidadosamente calculada para garantir que a peça fundida final é funcional e económica.

Um processo de conversão estruturado é fundamental. Envolve modificações específicas de design adaptadas à tecnologia alvo, quer se trate da complexidade do MIM ou dos requisitos de libertação de moldes da fundição sob pressão. Isto garante um ótimo desempenho e capacidade de fabrico das peças.

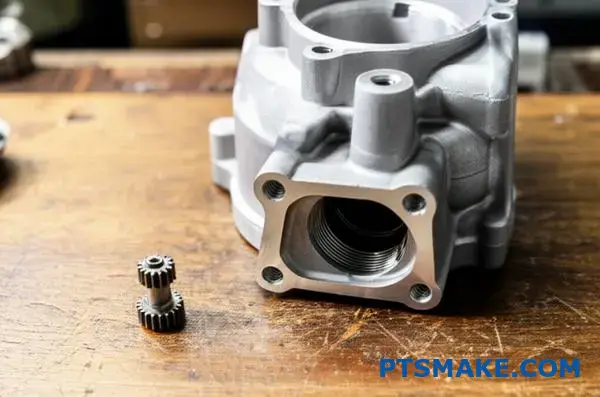

Analisar um estudo de caso complexo: uma componente MIM bem sucedida.

Vamos analisar um exemplo do mundo real. Consideremos uma mandíbula de uma ferramenta cirúrgica complexa. Esta peça é pequena, mas exige uma resistência e precisão incríveis.

O seu fabrico representa um enorme desafio. Os métodos tradicionais, como a maquinagem CNC, seriam extremamente lentos e dispendiosos. Cada caraterística minúscula exigiria um passo de maquinação separado e difícil.

Porque é que a MIM foi a única escolha

O MIM destaca-se onde outros métodos falham. Forma toda a peça complexa num só processo. Isto elimina a maioria das operações secundárias, poupando muito tempo e dinheiro.

| Caraterística | Maquinação CNC | Moldagem por injeção de metal (MIM) |

|---|---|---|

| Complexidade | Muito difícil / dispendioso | Excelente |

| Resíduos de materiais | Elevado (Subtrativo) | Muito baixo (em forma de rede) |

| Custo unitário | Elevado | Baixo (em volume elevado) |

| Velocidade de produção | Lento | Rápido |

Isto torna a MIM a única solução viável para a produção em massa de componentes tão complexos.

Desconstruindo a vantagem do MIM

Em projectos anteriores no PTSMAKE, vimos como o MIM transforma a produção de peças complexas. A mandíbula cirúrgica é um estudo de caso perfeito para demonstrar isso. Ele destaca por que o MIM é muitas vezes a melhor escolha.

Liberdade geométrica inigualável

A mandíbula tem pegas complexas, um orifício de articulação e canais internos. A tecnologia MIM forma estas caraterísticas simultaneamente na fase de moldagem. Esta capacidade de "net-shape" é um fator de mudança. Cria peças que estão quase completas logo à saída do forno.

Seleção de materiais de elevado desempenho

A ferramenta cirúrgica requer aço inoxidável 17-4 PH. Este material oferece uma elevada resistência e uma excelente resistência à corrosão. É também biocompatível. Quando se compara a moldagem por injeção de metal com a fundição injetada, este é um diferenciador fundamental. A fundição injetada não pode processar aço inoxidável. O processo MIM, incluindo sinterização16, lida perfeitamente com materiais tão avançados.

Precisão e consistência

Os dispositivos médicos exigem tolerâncias apertadas para um desempenho fiável. A nossa análise mostrou que a MIM pode manter consistentemente tolerâncias tão apertadas como ±0,3%. Este nível de precisão é crucial para o funcionamento da ferramenta e é difícil de alcançar de forma económica com outros métodos.

| Requisito | Como é que a MIM o conseguiu |

|---|---|

| Geometria complexa | A moldagem em forma de rede criou todas as caraterísticas num só passo. |

| Necessidades materiais | Processa aço inoxidável 17-4 PH com facilidade. |

| Tolerâncias apertadas | Obteve uma precisão dimensional de ±0,3% de forma consistente. |

| Custo-alvo | Eliminou a maquinação extensiva, reduzindo o custo unitário em mais de 50%. |

Este estudo de caso mostra porque é que o MIM foi a escolha ideal. Combina de forma única geometria complexa, materiais de alta resistência e eficiência de custos para o maxilar cirúrgico. Isto tornou-a superior à maquinação tradicional para a produção de grandes volumes.

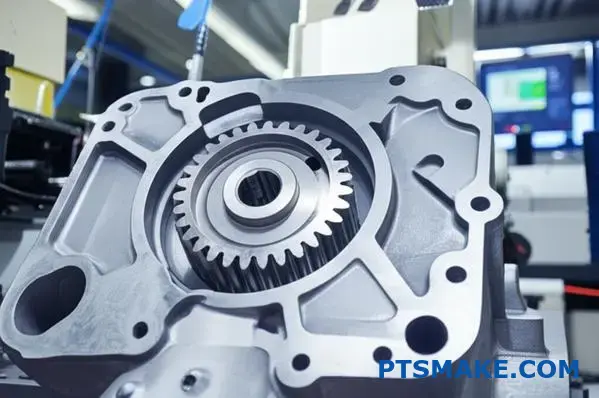

Analisar um estudo de caso complexo: um componente fundido com sucesso.

Vejamos um exemplo do mundo real: uma caixa de transmissão automóvel. Este componente é um exemplo perfeito das vantagens da fundição injectada. É complexo, crítico e produzido em quantidades muito elevadas.

Principais factores de sucesso

Uma caixa de transmissão tem requisitos rigorosos. Tem de ser forte mas leve. Também precisa de suportar calor intenso. A fundição injectada responde eficazmente a estes desafios.

Os elevados volumes de produção tornam o processo económico. O custo inicial das ferramentas é elevado, mas compensa a longo prazo.

| Requisito | Vantagens da fundição injectada |

|---|---|

| Complexidade da peça | Cria peças complexas e em forma de rede |

| Pesagem ligeira | Utiliza ligas de alumínio ou magnésio |

| Volume elevado | Custo extremamente baixo por peça |

| Gestão do calor | Excelentes propriedades térmicas |

Uma análise mais profunda

Porque é que a fundição sob pressão foi a vencedora indiscutível para esta peça? A decisão resume-se a uma combinação de ciência dos materiais, necessidades de engenharia e economia de produção. Cada fator aponta diretamente para este método.

Materiais leves e resistentes

Na indústria automóvel, cada grama é importante. A utilização de alumínio fundido permite obter uma caixa robusta que protege a transmissão de um veículo. Ao mesmo tempo, reduz significativamente o peso total do veículo em comparação com os componentes de aço tradicionais. Isto melhora a eficiência do combustível.

Dissipação de calor superior

Uma transmissão gera muito calor. A alta resistência da liga de alumínio condutividade térmica17 é essencial. A própria caixa actua como um enorme dissipador de calor, afastando o calor das engrenagens e fluidos críticos. Isto evita o sobreaquecimento e prolonga a vida útil da transmissão.

O poder da produção de grandes volumes

O investimento inicial para um molde de fundição injectada é substancial. Este é um ponto-chave quando se considera a moldagem por injeção de metal versus a fundição injetada. No entanto, quando um fabricante necessita de centenas de milhares de peças idênticas, o custo por peça torna-se incrivelmente baixo. Esta escala torna a fundição injetada imbatível para componentes produzidos em massa.

| Comparação de processos | O melhor para a habitação? | Considerações fundamentais |

|---|---|---|

| Fundição injectada | Sim, para produção em massa | Custo inicial elevado da ferramenta, preço baixo da peça |

| Maquinação CNC | Apenas para os primeiros protótipos | Custo muito elevado por peça |

| Fundição em areia | Não, falta precisão/acabamento | Superfície rugosa, ciclo mais lento |

O estudo de caso da caixa de transmissão revela o ajuste ideal da fundição sob pressão. Equilibra a necessidade de resistência leve, dissipação de calor eficaz e geometria complexa com as realidades económicas da produção automóvel de grande volume, provando o seu valor.

Quando é que uma abordagem híbrida ou moldagem por inserção seria ideal entre a moldagem por injeção de metal (MIM) e a fundição injetada?

Por vezes, um único processo de fabrico não é suficiente. E se o seu projeto exigir a extrema resistência ao desgaste do aço, mas também a leveza do alumínio? É aqui que uma abordagem híbrida brilha.

Combinação de pontos fortes

Podemos tirar partido do melhor dos dois mundos. Isto envolve a moldagem por inserção de um componente MIM numa peça maior fundida sob pressão. Isto cria um produto superior, multi-material.

Um exemplo prático

Imagine uma engrenagem de aço MIM de alta resistência. Durante a produção, esta é colocada dentro de uma caixa de alumínio fundido maior e mais leve.

| Tecnologia | Papel na parte híbrida | Benefício chave |

|---|---|---|

| MIM | Inserção resistente ao desgaste | Proporciona durabilidade e resistência localizadas. |

| Fundição injectada | Corpo estrutural principal | Oferece uma estrutura leve e uma forma complexa. |

Esta fusão optimiza o desempenho e o peso.

Esta estratégia avançada é perfeita para desafios complexos. Permite-nos criar componentes que, de outra forma, seriam impossíveis ou demasiado dispendiosos de fabricar a partir de um único material. A discussão de moldagem por injeção de metal vs fundição injectada frequentemente ignora estas combinações poderosas.

O processo híbrido em pormenor

Em primeiro lugar, produzimos a peça pequena e complexa utilizando MIM. Trata-se normalmente de um aço resistente ao desgaste ou de uma liga especial. Proporciona resistência exatamente onde é necessária.

Em seguida, esta peça MIM acabada é colocada no molde de fundição injectada. Actua como uma inserção sólida.

O metal fundido, como o alumínio ou o zinco, é então injetado. Este flui à volta da inserção MIM, criando um fecho mecânico robusto à medida que solidifica. A qualidade do ligação interfacial18 é fundamental para a integridade da peça final.

No nosso trabalho na PTSMAKE, orientámos os clientes através deste processo. Este ajuda-os a conseguir uma redução significativa do peso sem sacrificar a durabilidade em pontos críticos. O resultado é um componente único e integrado com propriedades optimizadas.

Fabrico híbrido passo a passo

| Etapa | Processo | Descrição |

|---|---|---|

| 1 | Fabrico MIM | É criado e sinterizado um componente de aço preciso e de alta densidade. |

| 2 | Colocação da inserção | A peça MIM acabada é colocada roboticamente na ferramenta de fundição injectada. |

| 3 | Sobremoldagem | O alumínio fundido é injetado, envolvendo a inserção MIM. |

| 4 | Parte final | A peça final é ejectada, uma fusão perfeita de aço e alumínio. |

A combinação de MIM e fundição sob pressão permite a criação de peças multimateriais de qualidade superior. Esta abordagem híbrida aproveita a resistência de precisão da MIM e a capacidade estrutural leve da fundição sob pressão, resolvendo desafios complexos de engenharia que um único processo não consegue resolver sozinho.

Como é que os tratamentos térmicos pós-processo afectam as propriedades da peça final entre a moldagem por injeção de metal (MIM) e a fundição injetada?

A forma como uma peça metálica reage ao tratamento térmico não é universal. Depende em grande medida da sua estrutura inicial. Este é um fator diferenciador fundamental quando se compara a moldagem por injeção de metal com a fundição injetada.

As peças MIM comportam-se de forma muito diferente das peças fundidas sob pressão. As suas respostas metalúrgicas abrem diversas possibilidades de desempenho.

Resposta metalúrgica em MIM

As peças MIM, especialmente as de aço, são sinterizadas até atingirem uma densidade quase total. Esta estrutura permite-lhes serem tratadas termicamente, tal como os aços forjados tradicionais. O utilizador tem acesso a uma vasta gama de opções de endurecimento e reforço.

Opções limitadas na fundição injectada

As peças fundidas sob pressão têm uma estrutura interna diferente. Este facto limita os tipos de tratamentos térmicos a que podem ser submetidas. Embora eficazes, as opções são mais limitadas em comparação com o MIM.

| Caraterística | Moldagem por injeção de metal (MIM) | Fundição injectada |

|---|---|---|

| Processo primário | Sinterização | Fundição |

| Tratamento típico do aço | Têmpera e revenido, endurecimento por cementação | Não aplicável |

| Tratamento típico do alumínio | Não comum | Solução e envelhecimento (T5, T6) |

| Melhoria do património | Alta versatilidade | Mais específico |

A principal diferença reside no percurso do material. As peças MIM são construídas a partir de pós metálicos, fundidos entre si. Este processo cria uma microestrutura uniforme e de grão fino. É altamente recetiva a tratamentos térmicos transformadores.

MIM: O caminho para a alta dureza

Na PTSMAKE, utilizamos frequentemente a têmpera e o revenido em peças de aço MIM. Isto aumenta drasticamente a dureza e a resistência à tração. Podemos adaptar estas propriedades exatamente às necessidades do cliente.

O endurecimento por cementação é outra ferramenta poderosa para o MIM. Cria uma superfície muito dura, mantendo o núcleo dúctil. Isto é perfeito para componentes resistentes ao desgaste.

Fundição injectada: Melhorar o alumínio

Para o alumínio fundido sob pressão, os objectivos são diferentes. Os gases aprisionados e a estrutura do molde impedem a têmpera agressiva.

No entanto, tratamentos como T5 e T6 são muito eficazes. Os tratamento térmico de solução19 seguido de envelhecimento, reforça a peça através da precipitação de partículas finas na matriz de alumínio.

Os resultados são significativos, mas operam dentro de uma janela mais estreita. É possível melhorar a resistência e a dureza, mas não para os níveis do aço MIM endurecido.

Comparação da melhoria da propriedade

Com base nos nossos testes internos, as melhorias de propriedade possíveis variam muito.

| Imóveis | Aço MIM (pós-tratamento) | Alumínio fundido sob pressão (pós-tratamento) |

|---|---|---|

| Aumento da dureza | Até 300-400% | Até 50-70% |

| Aumento da força | Até 250-350% | Até 40-60% |

| Mudança de ductilidade | Frequentemente reduzido | Ligeiramente reduzido |

Isto mostra porque é que a escolha do processo é crítica. O debate entre a moldagem por injeção de metal e a fundição sob pressão resume-se frequentemente a estes requisitos de propriedades finais.

A estrutura metalúrgica fundamental determina os resultados do tratamento térmico. O aço sinterizado da MIM oferece uma vasta gama de opções de alto desempenho, enquanto a fundição sob pressão proporciona melhorias eficazes, embora mais limitadas, para ligas como o alumínio. Esta é uma consideração crítica na conceção da peça.

Avaliar o impacto do ciclo de vida e da sustentabilidade de cada processo .

Ao escolher entre processos de fabrico, a sustentabilidade é um fator-chave. O impacto ambiental não se limita a uma etapa. Tem a ver com todo o ciclo de vida.

Temos de comparar a moldagem por injeção de metal com a fundição injetada do princípio ao fim. Isto inclui a utilização de energia, resíduos e materiais.

Consumo de energia por peça

A utilização de energia é uma preocupação fundamental. As exigências do processo inicial variam significativamente. Esta tabela oferece uma comparação rápida com base na nossa análise interna.

| Fator | Moldagem por injeção de metal (MIM) | Fundição injectada |

|---|---|---|

| Energia inicial | Elevada (forno para desbobinagem/sinterização) | Moderado (metal de fusão) |

| Energia por peça | Inferior para peças pequenas e complexas | Inferior para peças grandes e simples |

Esta comparação ajuda a orientar as decisões. O tamanho e a complexidade da sua peça são muito importantes.

Um olhar mais profundo sobre o ciclo de vida

A sustentabilidade vai para além da energia utilizada durante a produção. Temos de avaliar a eficiência dos materiais e o potencial de reciclagem ao longo de todo o processo. Cada método tem vantagens distintas neste domínio.

O MIM requer uma quantidade significativa de energia para o seu processo em várias etapas, incluindo a crucial sinterização20 fase. No entanto, destaca-se pela criação de peças em forma de rede com um desperdício mínimo de material. As corrediças e a matéria-prima podem muitas vezes ser retificadas e reutilizadas diretamente.

A fundição injectada, por outro lado, é muito eficiente na reciclagem. A sucata, os canais e o excesso são facilmente fundidos de novo. Este sistema de ciclo fechado é altamente eficaz. A energia para refundir é muito menor do que para processar o minério bruto.

Sustentabilidade através do design

As escolhas de design também têm impacto no ambiente.

MIM: Consolidação de peças

O MIM permite-nos combinar vários componentes numa peça única e complexa. Isto reduz os passos de montagem e a utilização geral de materiais, o que representa uma grande vitória em termos de sustentabilidade.

Fundição injectada: Peso leve

A fundição injectada é ideal para criar peças fortes e leves a partir de materiais como o alumínio e o magnésio. As peças mais leves, especialmente no sector automóvel ou aeroespacial, reduzem o consumo de combustível durante a vida útil do produto.

| Aspeto | Moldagem por injeção de metal (MIM) | Fundição injectada |

|---|---|---|

| Tipo de resíduos | Corredores, matéria-prima | Sucata, corredores, flash |

| Reciclabilidade | Os corredores são frequentemente reutilizáveis | A sucata é facilmente refundida |

| Vantagem do design | Consolidação parcial | Potencial de leveza |

Esta visão do ciclo de vida fornece uma imagem mais clara do debate entre a moldagem por injeção de metal e a fundição injetada.

Tanto o MIM como a fundição sob pressão oferecem vantagens únicas em termos de sustentabilidade. O MIM destaca-se por minimizar o desperdício de material inicial através da consolidação de peças. A força da fundição sob pressão reside na sua capacidade de reciclagem de resíduos altamente eficiente e no seu potencial para criar componentes leves que poupam energia durante a utilização.

Pronto para otimizar a sua produção? O PTSMAKE oferece precisão!

Obtenha orçamentos sem complicações e orientação especializada para projectos de moldagem por injeção de metal e fundição injetada. Contacte a PTSMAKE hoje mesmo - a nossa equipa está pronta para o ajudar a obter tolerâncias mais apertadas, uma produção perfeita e um valor excecional desde o protótipo até à produção em massa. Solicite seu orçamento personalizado agora!

Saiba como o comportamento do fluxo de matéria-prima é fundamental para criar peças moldadas de alta qualidade e sem defeitos. ↩

Compreender esta etapa crucial que transforma a peça "verde", removendo o aglutinante de polímero antes da sinterização final. ↩

Compreenda como as propriedades direcionais de um material podem afetar o design e a integridade estrutural da sua peça. ↩

Explore a forma como este processo de metalurgia do pó permite obter peças complexas e de elevada resistência. ↩

Saiba como os ciclos repetidos de aquecimento e arrefecimento afectam a integridade estrutural dos aços para ferramentas. ↩

Saiba como esta qualidade de material afecta a resistência e o desempenho das peças em aplicações críticas. ↩

Saiba como diferentes agentes podem afetar a qualidade da peça, a ejeção e a textura da superfície final. ↩

Saiba como a obtenção de componentes em forma de rede pode simplificar a sua cadeia de fornecimento e reduzir os seus custos totais de fabrico. ↩

Saiba como este processo de aquecimento solidifica os pós metálicos em peças fortes e densas. ↩

Saiba como este processo melhora a precisão das peças e as propriedades da superfície. ↩

Clique para compreender como esta propriedade do material afecta o desempenho do componente sob tensão. ↩

Saiba como os custos das ferramentas são distribuídos por um ciclo de produção para determinar o custo final por peça. ↩

Saiba como a distribuição dos custos de ferramentas pelo volume de produção afecta o preço final da peça. ↩

Compreender como um bloco sinterizado imita as propriedades finais da peça MIM para testes funcionais mais precisos. ↩

Saiba como a resistência uniforme do material em todas as direcções afecta o desempenho e o design da sua peça. ↩

Descubra como este processo de aquecimento transforma o pó metálico numa peça sólida e de alta densidade. ↩

Descubra porque é que esta propriedade do material é vital para a conceção de componentes que gerem o stress térmico. ↩

Saiba como a ligação entre materiais diferentes é criada e optimizada para uma resistência máxima da peça. ↩

Saiba como este processo melhora as propriedades mecânicas das ligas de alumínio. ↩

Compreender este processo térmico fundamental que define a resistência das peças MIM e o seu perfil energético. ↩