Encontrar o fabricante certo de fundição sob pressão de alumínio é uma tarefa difícil quando a qualidade das peças, os prazos de entrega e os objectivos de custo estão em jogo. Provavelmente já experimentou a frustração de receber peças que não cumprem as especificações ou de lidar com fornecedores que não conseguem escalar a produção quando mais precisa.

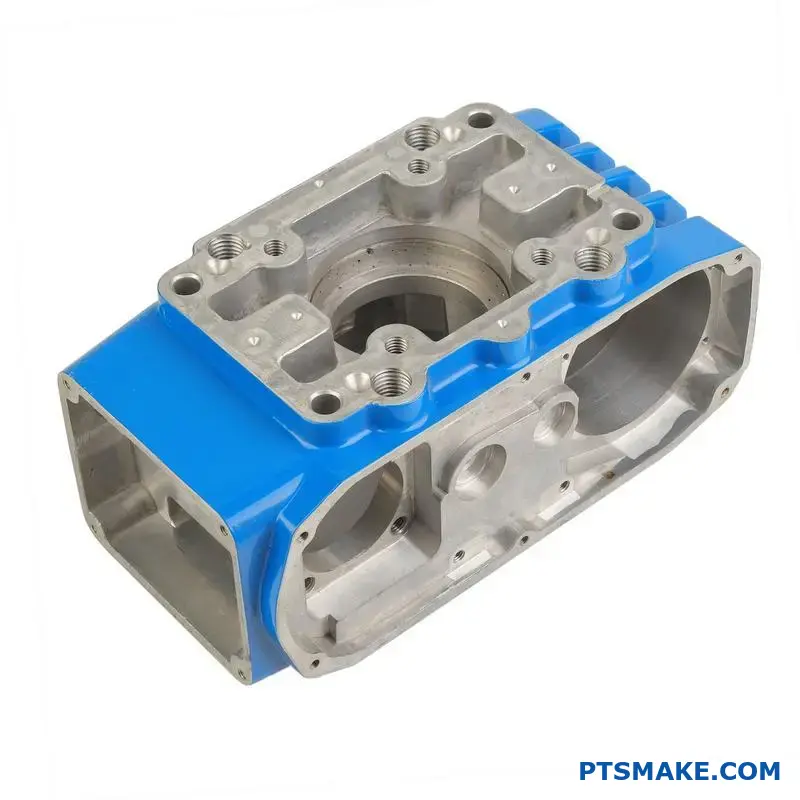

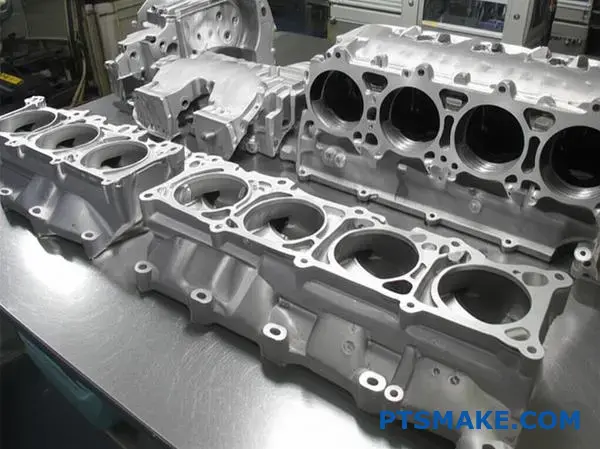

A PTSMAKE é especializada em peças de fundição sob pressão de alumínio personalizadas, oferecendo um fabrico de precisão desde o protótipo até à produção, com conhecimentos avançados de ligas, um controlo de qualidade rigoroso e capacidades de produção escaláveis para indústrias como a automóvel, aeroespacial, eletrónica e dispositivos médicos.

Este guia abrangente cobre tudo, desde as propriedades fundamentais da liga e a otimização do processo até à prevenção de defeitos e gestão de custos. Irei guiá-lo através dos princípios técnicos que conduzem a projectos de fundição de alumínio bem sucedidos, ajudando-o a tomar decisões informadas para a sua próxima parceria de fabrico.

Quais são as propriedades principais de uma liga de fundição sob pressão comum?

Falemos do alumínio do A380. É um cavalo de batalha na indústria por uma boa razão. As suas propriedades fundamentais afectam diretamente o processo de fundição e o desempenho da peça final.

Caraterísticas fundamentais da liga A380

Um excelente fluxo de fusão é crucial. Assegura que o metal fundido preenche completamente as cavidades complexas do molde. Este simples fator reduz os erros de execução e os defeitos de superfície.

A solidificação rápida é outra caraterística fundamental. Isto permite ciclos de produção mais rápidos. Também ajuda a obter uma qualidade consistente em grandes lotes.

Apresentamos de seguida as suas principais propriedades mecânicas.

| Imóveis | Valor típico | Importância da sua parte |

|---|---|---|

| Resistência à tração | 47 ksi | Mede a durabilidade da peça sob carga. |

| Alongamento | 3.5% | Indica a resistência à fissuração quando dobrado. |

| Condutividade térmica | 96 W/m-K | Afecta a capacidade de dissipação de calor da peça. |

Como as propriedades influenciam o design e a produção

A excelente fluidez do A380 deve-se principalmente ao seu teor de silício. Esta propriedade é essencial para a produção de peças com paredes finas e pormenores intrincados. Utilizamos frequentemente este material para caixas electrónicas complexas.

Este elevado nível de silício também minimiza a contração à medida que a peça arrefece. Isto significa uma melhor precisão dimensional. As suas peças acabadas corresponderão melhor às especificações do projeto.

O processo de solidificação é fundamental para a eficiência. A capacidade do A380 para congelar rapidamente permite tempos de ciclo mais rápidos. No fabrico de grandes volumes, isto traduz-se diretamente num menor custo por unidade.

No entanto, esta situação deve ser controlada. O arrefecimento rápido pode reter o ar, conduzindo à porosidade. Este defeito interno pode enfraquecer a peça. O controlo adequado do processo é tudo na fundição de alumínio.

Equilíbrio entre força e flexibilidade

O A380 oferece um ótimo equilíbrio para muitas aplicações. A sua resistência à tração é adequada para muitos componentes estruturais. Mas o seu menor alongamento significa que é mais frágil do que algumas outras ligas.

Este é um clássico compromisso de engenharia. Se uma peça requer uma elevada resistência ao impacto, outra liga pode ser melhor. A resistência interna do material microestrutura1 é o que define estes comportamentos mecânicos.

Na PTSMAKE, orientamos os clientes nestas decisões. Escolher a liga certa é o primeiro passo para garantir que o seu produto funciona exatamente como pretendido.

As principais propriedades da liga A380, desde o fluxo de fusão até à resistência à tração, estão interligadas. Influenciam diretamente as possibilidades de conceção, a eficiência de fabrico e o desempenho e fiabilidade da peça final no mundo real.

O papel fundamental da troca de energia térmica

A temperatura da matriz tem tudo a ver com a gestão do calor. Pense nisso como uma transferência de energia controlada. O molde deve estar suficientemente quente para deixar o metal fluir, mas suficientemente frio para o solidificar corretamente.

Este equilíbrio é fundamental. Influencia diretamente o comportamento do metal fundido no interior da cavidade.

Impacto no fluxo do metal e na solidificação

Um molde demasiado frio fará com que o metal solidifique demasiado depressa. Isto pode levar a um enchimento incompleto, conhecido como fecho a frio.

Por outro lado, uma matriz demasiado quente pode causar outros problemas. Pode prolongar o tempo de ciclo e conduzir a defeitos como a soldadura.

| Temperatura da matriz | Efeito no metal fundido | Potencial problema de qualidade da peça |

|---|---|---|

| Demasiado baixo | Fraca fluidez | Interruptores de frio, linhas de fluxo |

| Ótimo | Fluxo controlado | Bom acabamento de superfície, denso |

| Demasiado elevado | Fluidez excessiva | Soldadura, bolhas, porosidade |

O princípio do equilíbrio térmico

A obtenção de uma qualidade consistente na produção depende de um princípio fundamental: o equilíbrio térmico. Isto significa que o calor removido da peça fundida em cada ciclo é igual ao calor introduzido.

Sem este equilíbrio, a temperatura do molde irá variar. Pode ficar progressivamente mais quente ou mais fria, levando a uma qualidade inconsistente das peças. Nos nossos projectos no PTSMAKE, utilizamos imagens e sensores térmicos para monitorizar e manter esta estabilidade.

Este estado consistente, ou equilíbrio térmico2, é o objetivo. Assegura que a primeira peça e a milésima peça são feitas em condições quase idênticas. Isto é vital para processos como a fundição de alumínio a alta pressão, onde as tolerâncias são apertadas.

A manutenção deste equilíbrio requer um sistema de arrefecimento bem concebido no interior do molde. A colocação e o caudal dos canais de arrefecimento são concebidos para extrair o calor exatamente onde é necessário.

| Estado térmico | Resultado da produção |

|---|---|

| Não equilibrado | Dimensões inconsistentes das peças, defeitos variáveis |

| Equilibrado | Qualidade repetível, tempos de ciclo estáveis, menos resíduos |

Uma gestão térmica eficaz evita uma cascata de problemas. Não se trata apenas de evitar defeitos óbvios; trata-se de garantir as propriedades mecânicas e a precisão dimensional de cada peça que sai do molde. É a base de um fabrico fiável.

A temperatura do molde regula a troca térmica entre o metal fundido e o molde. A manutenção de um equilíbrio térmico preciso é essencial para controlar o fluxo de metal, a solidificação e, em última análise, evitar defeitos. Isto garante uma produção de peças consistente e de alta qualidade do início ao fim.

Qual é o principal objetivo dos ângulos de inclinação na fundição?

Do ponto de vista da física, um ângulo de inclinação é uma solução simples para forças complexas. Durante a ejeção, duas forças primárias trabalham contra uma libertação limpa.

As forças de resistência

A fricção é o oponente mais óbvio. A superfície da peça arrasta-se contra a parede do molde. Uma área de superfície maior cria mais fricção.

A segunda força é a pressão de vácuo. À medida que a peça arrefece e encolhe, pode criar bolsas seladas. Puxar a peça para fora destas bolsas cria um vácuo que a mantém no sítio.

Como os ângulos de inclinação ajudam

Um ângulo de inclinação altera a direção destas forças. Permite que a peça se afaste da parede do molde imediatamente após a ejeção.

| Tipo de força | Sem ângulo de inclinação | Com ângulo de inclinação |

|---|---|---|

| Atrito | Actua em toda a superfície | Muito reduzida na ejeção |

| Vácuo | Pode formar e segurar a peça | Menor probabilidade de formar bolsas seladas |

Este simples afunilamento faz uma enorme diferença.

Quando o metal fundido solidifica, ele encolhe. Isto é especialmente verdade em processos como a fundição de alumínio. A peça agarra-se literalmente aos núcleos e às caraterísticas internas do molde. Isto cria uma imensa fricção e adesão3 entre as duas superfícies.

Superar a retração e a fricção

Sem um ângulo de inclinação, os pinos de ejeção têm de aplicar força para ultrapassar este atrito estático. Isto é como arrastar uma caixa pesada através de um piso irregular. A força necessária pode ser suficientemente elevada para partir, dobrar ou riscar a peça.

Um ângulo de inclinação altera fundamentalmente esta dinâmica. No momento em que o sistema de ejeção se move, as paredes cónicas da peça separam-se das paredes do molde.

Isto transforma um arrastamento vertical de alta fricção numa libertação angular suave e de baixa resistência. A força já não está a lutar contra toda a superfície ao mesmo tempo.

O efeito de vácuo explicado

Imagine um bolso profundo e de paredes rectas num molde. À medida que o metal encolhe, pode afastar-se ligeiramente do fundo, mas continua a selar contra os lados. Quando os pinos ejectores empurram, é criado um vácuo nesse espaço. Este vácuo pode segurar a peça com uma força surpreendente, impedindo a sua libertação. O ângulo de inclinação assegura a formação instantânea de um espaço de ar, quebrando qualquer potencial vedação de vácuo.

No PTSMAKE, analisamos cuidadosamente estas forças. Asseguramos que cada caraterística tem o calado ideal para uma libertação sem danos.

Os ângulos de inclinação são um elemento de conceção crucial com raízes na física. Redireccionam a fricção e evitam o bloqueio do vácuo durante a ejeção. Isto assegura que a peça é libertada suavemente do molde sem danos ou força excessiva, protegendo tanto a peça como a ferramenta.

O que define a solidificação em secções finas e espessas?

Os princípios fundamentais são a transferência de calor e a contração volumétrica. A forma como uma peça arrefece define as suas propriedades finais e a sua estrutura interna.

Dinâmica da transferência de calor

As secções finas têm uma grande relação área de superfície/volume. Isto permite que o calor interno se escape muito rapidamente.

As secções espessas retêm o calor durante muito mais tempo. Esta taxa de arrefecimento lenta tem consequências significativas para a integridade da peça final.

Comparação dos resultados da solidificação

A diferença no arrefecimento cria estruturas internas muito diferentes. Este é um fator crítico na conceção e desempenho da peça.

| Caraterística | Secção fina | Secção espessa |

|---|---|---|

| Taxa de arrefecimento | Muito rápido | Lento |

| Estrutura do grão | Fino, uniforme | Grosso, variado |

| Tempo de solidificação | Rápido | Prolongado |

O desafio da porosidade de retração

À medida que o metal fundido arrefece, encolhe. Em secções espessas, a superfície exterior solidifica primeiro, formando um invólucro sólido.

O metal líquido no interior continua a arrefecer e a encolher. Sem material extra para preencher o espaço, isto cria vazios ou porosidade.

Porque é que isto é importante na indústria transformadora

A porosidade é um defeito grave que enfraquece a peça. Cria pontos de concentração de tensão que podem levar a falhas sob carga.

Esta é uma preocupação importante em processos como a fundição de alumínio, em que a resistência e a fiabilidade são fundamentais para os nossos clientes.

Estrutura dos grãos e seu impacto

O arrefecimento rápido em secções finas restringe a formação de cristais. Isto resulta numa estrutura de grão fina, forte e densa.

O arrefecimento mais lento em secções espessas permite uma formação de cristais mais extensa. Isto pode levar a crescimento dendrítico4, criando uma estrutura interna mais grosseira e frequentemente mais fraca.

O papel dos portões e dos elevadores

Para combater o encolhimento em secções espessas, utilizamos portas e risers. Trata-se de canais e reservatórios que retêm metal fundido adicional.

Alimentam a peça fundida principal à medida que esta solidifica e encolhe. Este processo preenche os potenciais vazios e assegura uma peça sólida e densa. No PTSMAKE, a otimização do design do portão e do riser é fundamental para a qualidade.

Em resumo, a espessura da secção dita a velocidade de arrefecimento. Isto afecta diretamente a estrutura do grão e o risco de defeitos como a porosidade. As secções finas são geralmente mais resistentes, enquanto as secções espessas necessitam de considerações de design cuidadosas para garantir a solidez e evitar falhas internas.

Quais são as principais categorias de defeitos de fundição sob pressão de alumínio?

Para resolver um problema, primeiro é necessário dar-lhe um nome. Isto aplica-se aos defeitos de fundição de alumínio sob pressão. Um sistema de classificação claro ajuda-nos a diagnosticar rapidamente os problemas.

Pense nela como uma árvore de diagnóstico. Simplifica problemas complexos.

Um quadro para o diagnóstico

Agrupamos os defeitos em quatro famílias principais. Esta estrutura ajuda a identificar a causa principal, quer esteja no processo, no material ou na conceção das ferramentas. Cada categoria aponta para uma área diferente do ciclo de fabrico.

| Categoria de defeito | Exemplos comuns |

|---|---|

| Porosidade | Porosidade de gás, porosidade de retração |

| Defeitos de superfície | Cortes frios, linhas de fluxo, bolhas |

| Defeitos dimensionais | Deformação, marcas de afundamento |

| Rachaduras | Lágrimas quentes, fissuras de stress |

Esta abordagem cria um caminho claro do problema para a solução.

Entender essas categorias é o primeiro passo. Na PTSMAKE, utilizamos esta estrutura para otimizar o nosso processo de resolução de problemas, garantindo uma qualidade consistente para cada peça. Proporciona uma linguagem partilhada pelos nossos engenheiros e clientes.

Mergulhar mais fundo nos tipos de defeito

Cada categoria tem defeitos específicos com causas distintas. Vamos analisá-los. Esta visão detalhada é crucial para a resolução eficaz de problemas em qualquer projeto de fundição de alumínio sob pressão.

Problemas de porosidade

A porosidade é essencialmente constituída por vazios presos no interior da peça fundida. A porosidade gasosa provém de gases dissolvidos aprisionados durante a solidificação. A porosidade de contração ocorre quando as secções de metal fundido são isoladas antes de solidificarem completamente.

Imperfeições de superfície

Estes defeitos afectam o aspeto e o acabamento da peça. Os cortes a frio ocorrem quando duas correntes de metal fundido não se fundem corretamente. As bolhas são bolhas superficiais elevadas provocadas por gases retidos logo abaixo da pele. Adequado solidificação5 o controlo é fundamental neste caso.

Imprecisões dimensionais

O empeno é uma distorção em que a peça se desvia da sua forma pretendida, normalmente devido a tensões internas resultantes de um arrefecimento desigual. As marcas de afundamento são depressões na superfície, frequentemente opostas a secções espessas como nervuras ou saliências.

Preocupações com a fissuração

As fissuras a quente são fracturas que aparecem a altas temperaturas quando a peça fundida arrefece e contrai. As fissuras por tensão podem desenvolver-se mais tarde devido a tensões internas residuais ou a cargas externas aplicadas após a fundição.

| Tipo de defeito | Causa primária |

|---|---|

| Porosidade do gás | Ar ou gás retido no lubrificante |

| Fechamento a frio | Baixa temperatura de fusão ou injeção lenta |

| Página de guerra | Arrefecimento irregular ou má ejeção da peça |

| Lágrimas quentes | Elevado stress térmico durante o arrefecimento |

A classificação dos defeitos em categorias de porosidade, superfície, dimensional e fissuração cria uma poderosa ferramenta de diagnóstico. Esta abordagem estruturada ajuda a identificar mais rapidamente as causas de raiz, conduzindo a soluções mais eficazes e fiáveis na fundição de alumínio.

Quais são as ligas de alumínio mais comuns e as suas vantagens práticas?

A escolha da liga de alumínio correta é uma decisão crítica. Tem um impacto direto no desempenho, durabilidade e custo final da sua peça. Não se trata de encontrar a "melhor" liga. Trata-se de encontrar a correto um para as suas necessidades específicas.

Vamos comparar quatro das ligas mais comuns com que trabalhamos no PTSMAKE. Este mapa prático ajuda a clarificar as suas vantagens e desvantagens específicas.

Comparação rápida de ligas comuns

Eis um olhar de alto nível sobre os seus principais pontos fortes.

| Liga metálica | Caraterísticas principais | Melhor para |

|---|---|---|

| A380 | Bom polivalente | Peças de uso geral e económicas |

| ADC12 | Equivalente ao A380 | Aplicações semelhantes, padrão japonês |

| A360 | Resistência à corrosão | Ambientes marítimos, exteriores e agressivos |

| A413 | Fluidez elevada | Componentes complexos de paredes finas |

Aprofundar as soluções de compromisso

Agora, vamos explorar as nuances. Em projectos anteriores da PTSMAKE, estes detalhes foram muitas vezes o fator decisivo para os nossos clientes. Cada liga obriga a um compromisso entre diferentes propriedades.

A380 e ADC12: Os cavalos de batalha da indústria

O A380 é a escolha ideal para a maioria dos projectos de fundição de alumínio sob pressão. Proporciona um excelente equilíbrio entre a facilidade de fundição, as propriedades mecânicas e a relação custo-eficácia. O ADC12 é o equivalente aos padrões industriais japoneses (JIS) e, para a maioria dos fins práticos, são intercambiáveis.

A360: Resistência superior à corrosão

Se a sua peça for exposta à humidade ou a elementos agressivos, o A360 é um forte concorrente. O seu baixo teor de cobre confere-lhe uma resistência superior à corrosão. Também proporciona uma melhor estanquidade à pressão. A contrapartida? Pode ser ligeiramente mais difícil de maquinar do que o A380.

A413: O campeão da fluidez

Para peças com pormenores intrincados e paredes muito finas, o A413 é frequentemente a resposta. O seu elevado teor de silício cria uma composição próxima do eutéctico6 ponto, dando-lhe uma fluidez excecional para preencher cavidades de moldes complexos. No entanto, isto tem o custo de uma resistência à tração e ao escoamento ligeiramente inferior.

Comparação de propriedades mecânicas e físicas

Este quadro, baseado nos nossos testes e dados internos, apresenta uma comparação mais pormenorizada.

| Imóveis | A380 / ADC12 | A360 | A413 |

|---|---|---|---|

| Resistência à tração (ksi) | 47 | 46 | 42 |

| Resistência ao escoamento (ksi) | 23 | 25 | 21 |

| Castabilidade | Excelente | Bom | Excelente |

| Resistência à corrosão | Bom | Excelente | Bom |

| Estanquidade à pressão | Bom | Excelente | Excelente |

| Maquinabilidade | Bom | Justo | Bom |

A sua escolha depende da sua necessidade principal. O A380 oferece um perfil equilibrado para uso geral. O A360 dá prioridade à durabilidade em condições adversas, enquanto o A413 é perfeito para criar peças complexas de paredes finas que exigem um excelente fluxo de fundição.

Quais são as principais operações secundárias após a fundição injectada?

Uma peça fundida sob pressão não está completa quando sai do molde. É apenas o começo. Um fluxo de trabalho estruturado transforma este molde em bruto num produto acabado.

Esta sequência é essencial para a qualidade. Cada etapa prepara a peça para a seguinte. A viagem segue normalmente um caminho claro desde a fundição em bruto até ao componente final e funcional.

O fluxo típico pós-fundição

| Etapa | Objetivo |

|---|---|

| 1. Recorte | Retirar o material em excesso. |

| 2. Jato de areia | Criar uma superfície uniforme. |

| 3. Maquinação | Obter tolerâncias apertadas. |

| 4. Acabamento | Aplicar um revestimento protetor/cosmético. |

Este processo garante que cada peça cumpre as especificações exactas do projeto.

Compreender o fluxo de trabalho pós-fundição é fundamental para gerir a produção e garantir a qualidade. Cada etapa tem um papel específico no aperfeiçoamento da peça, desde o seu estado de fundição até à sua forma final. É uma progressão sistemática que seguimos na PTSMAKE para garantir resultados previsíveis e de alta qualidade.

Aparar: O primeiro corte

A primeira operação é o corte. Uma prensa de corte corta de forma limpa o material em excesso. Isto inclui os corredores, os transbordos e os resíduos deixados pelo processo de fundição. Este passo cria a forma líquida básica da peça, preparando-a para as operações subsequentes.

Jateamento: Criação de uma superfície uniforme

Em seguida, a granalhagem remove quaisquer imperfeições menores. O jato de granalha projecta meios finos contra a peça. Este processo cria um acabamento mate limpo e uniforme. Esta superfície é ideal para pintura, revestimento ou outros tratamentos de acabamento subsequentes.

Maquinação de precisão: Obtenção de tolerâncias finais

Para caraterísticas que exigem tolerâncias apertadas, a maquinagem é essencial. As máquinas CNC podem perfurar, roscar ou fresar superfícies que o processo de fundição não consegue formar com precisão. Este passo assegura que a peça cumpre todos os requisitos dimensionais críticos para a montagem e funcionamento.

Acabamento: A camada protetora e estética

A fase final é a aplicação de um acabamento. Este protege a peça da corrosão e melhora o seu aspeto. Para a fundição de alumínio, opções como revestimento em pó ou anodização7 são comuns.

| Tipo de acabamento | Benefício primário | Melhor para |

|---|---|---|

| Revestimento em pó | Durabilidade, opções de cores | Aplicações de elevado desgaste |

| Anodização | Resistência à corrosão | Peças em alumínio |

| Cromagem | Proteção contra a corrosão, Primário | Condutividade eléctrica |

Este fluxo de trabalho sistemático garante que todas as peças fundidas sob pressão passem eficientemente de uma fundição em bruto para um componente de precisão. Cada passo, desde o corte do material em excesso até à aplicação do acabamento final, é crucial para alcançar a qualidade, a função e o aspeto pretendidos.

Como é que se adapta um processo a uma liga de alumínio com elevado teor de silício?

As ligas de alumínio com alto teor de silício são resistentes. São conhecidas por serem muito abrasivas nas ferramentas. Isto torna o processo de fundição de alumínio complicado.

O sucesso exige mais do que apenas alterar as definições. Exige uma estratégia completa. É necessário ter em conta uma menor fluidez e proteger os moldes de um desgaste rápido.

Ajuste da abrasividade

Começamos por ajustar os parâmetros-chave. Isto ajuda a gerir as caraterísticas da liga. Temperaturas mais elevadas, tanto para o metal como para o molde, são essenciais para um bom fluxo.

Mudanças de parâmetros-chave

| Parâmetro | Liga de alumínio padrão | Liga de alumínio de alto Si |

|---|---|---|

| Temperatura do metal | 660-680°C | 700-730°C |

| Temperatura da matriz | 180-220°C | 240-280°C |

| Velocidade de injeção | Moderado | Ligeiramente mais lento |

Estas alterações iniciais ajudam a garantir o preenchimento completo do molde. Evitam defeitos causados pela natureza lenta da liga.

A adaptação dos parâmetros do processo é apenas metade da batalha. O verdadeiro desafio das ligas com elevado teor de silício é a gestão do desgaste das ferramentas. As partículas abrasivas de silício actuam como uma lixa no aço do molde.

Na PTSMAKE, descobrimos que uma estratégia proactiva de ferramentas não é negociável. Sem ela, a vida útil da ferramenta é drasticamente reduzida, levando a custos mais elevados e tempo de inatividade. Este é um fator crítico em qualquer plano de produção de alto volume.

Um plano robusto de manutenção de ferramentas

Um calendário de manutenção rigoroso é a sua primeira linha de defesa. Não se pode dar ao luxo de esperar pelo aparecimento de problemas. A inspeção e a manutenção regulares são fundamentais.

Exemplo de lista de controlo de manutenção

| Frequência | Tarefa | Objetivo |

|---|---|---|

| A cada 2.000 ciclos | Inspeção visual | Verificar se existem sinais precoces de erosão ou escoriação. |

| A cada 5.000 ciclos | Polimento ligeiro | Restaurar o acabamento da superfície em áreas de elevado desgaste. |

| A cada 10.000 ciclos | Desmontagem completa | Inspeção detalhada, limpeza e substituição de pinos desgastados. |

O papel dos revestimentos avançados

Mesmo com uma boa manutenção, o aço de base precisa de ajuda. Os revestimentos PVD (Deposição Física de Vapor) criam uma barreira dura e lubrificante. Este escudo protege o molde da liga abrasiva. A formação de uma barreira dura compostos intermetálicos8 na superfície da ferramenta é uma das principais causas de desgaste, e os revestimentos atenuam esta situação. A escolha do revestimento correto, como TiN ou CrN, é vital.

A adaptação ao alumínio com alto teor de silício envolve o aumento das temperaturas para melhorar o fluxo. Mais importante ainda, requer um calendário rigoroso de manutenção do molde e a utilização de revestimentos PVD para combater a natureza abrasiva da liga, garantindo a longevidade das ferramentas e uma qualidade consistente das peças.

Como equilibrar o custo das peças, a qualidade e a taxa de produção?

Tomar decisões comerciais sólidas requer conhecimentos técnicos. O processo "mais rápido" nem sempre é o mais rentável. O verdadeiro sucesso advém do equilíbrio entre objectivos operacionais concorrentes.

Vamos analisar um cenário comum. Imagine aumentar o tempo de ciclo de uma máquina em 10%. Isto parece uma perda, mas e se eliminar uma taxa de refugo de 2%? Este simples compromisso pode revelar lucros ocultos.

A situação inicial

| Métrica | Valor |

|---|---|

| Tempo de ciclo | 60 segundos |

| Taxa de sucata | 2% |

| Saída/Hora | 60 peças |

Este cenário mostra que a velocidade pode ter um custo. É necessário analisar mais profundamente do que apenas a taxa de produção para compreender o quadro completo.

Vamos decompor a análise custo-benefício para esta situação. Precisamos de quantificar o custo da sucata versus o custo de um ciclo mais lento. É aqui que o conhecimento técnico tem um impacto direto nos resultados comerciais.

Num projeto anterior em PTSMAKE envolvendo uma peça de fundição de alumínio, enfrentámos exatamente este problema. O cliente queria velocidade máxima, mas pequenos defeitos causavam uma taxa de refugo constante de 2%. Essas peças sucateadas não eram apenas material perdido; representavam desperdício de tempo de máquina, mão de obra e energia.

Análise custo-benefício

| Fator | Processo original | Novo processo |

|---|---|---|

| Tempo de ciclo | 60 seg | 66 seg (+10%) |

| Peças por hora | 60 | ~54.5 |

| Taxa de sucata | 2% | 0% |

| Peças boas/hora | 58.8 | 54.5 |

Embora o novo processo produza menos peças por hora, não produz qualquer refugo. A chave é entender o Custo de oportunidade9 do tempo de produção perdido em relação ao custo tangível das peças de refugo.

Se o custo de uma única peça de refugo for elevado, a eliminação desse desperdício pode facilmente justificar a redução da produção. Verificámos que as poupanças resultantes da eliminação da sucata ultrapassavam largamente o custo da taxa de produção ligeiramente inferior. Esta decisão aumentou a rentabilidade global.

Esta análise simples mostra que um abrandamento pequeno e controlado pode ser uma medida comercial inteligente. Converte recursos desperdiçados de sucata em peças valiosas e de alta qualidade, melhorando o resultado final.

Um processo mais lento e mais controlado pode gerar maior rentabilidade ao eliminar o desperdício. Esta abordagem baseada em dados, que defendemos no PTSMAKE, transforma os ajustes técnicos em vantagens comerciais tangíveis, provando que a eficiência é mais do que apenas velocidade.

Desbloqueie a fundição sob pressão de alumínio superior com o PTSMAKE hoje mesmo

Pronto para obter qualidade, eficiência de custos e confiabilidade inigualáveis para seus projetos de fundição de alumínio? Entre em contato com a PTSMAKE agora para obter uma cotação rápida e competitiva e descubra como nossa experiência pode otimizar o desempenho de sua peça, desde o protótipo até a produção em larga escala. Envie sua consulta para começar!

Descubra como essa estrutura interna afeta a resistência e o comportamento de fundição de uma liga para obter melhores resultados de projeto. ↩

Saiba como o domínio deste conceito ajuda a otimizar o seu processo de fundição sob pressão e a reduzir as taxas de desperdício. ↩

Compreender as forças moleculares que fazem com que as peças adiram às superfícies do molde. ↩

Compreenda como a formação de cristais durante a solidificação afecta as propriedades mecânicas finais das suas peças fundidas. ↩

Saiba como o processo de arrefecimento e solidificação influencia as propriedades mecânicas finais da peça fundida. ↩

Descubra como esta composição de liga específica melhora o fluxo de metal para peças fundidas detalhadas. ↩

Saiba como este processo eletroquímico melhora a durabilidade e o aspeto das peças de alumínio fundido sob pressão. ↩

Compreender como estas micro-ligas se formam e como afectam a vida útil das ferramentas em aplicações de elevado desgaste. ↩

Compreenda como a escolha de uma opção de fabrico em detrimento de outra afecta os custos ocultos do seu projeto. ↩