Encontrar o fabricante certo de fundição de latão por encomenda é uma tarefa difícil quando o seu projeto exige precisão e fiabilidade. Não está à procura de uma fundição qualquer - precisa de um parceiro que compreenda geometrias complexas, mantenha tolerâncias apertadas e ofereça uma qualidade consistente em todos os ciclos de produção.

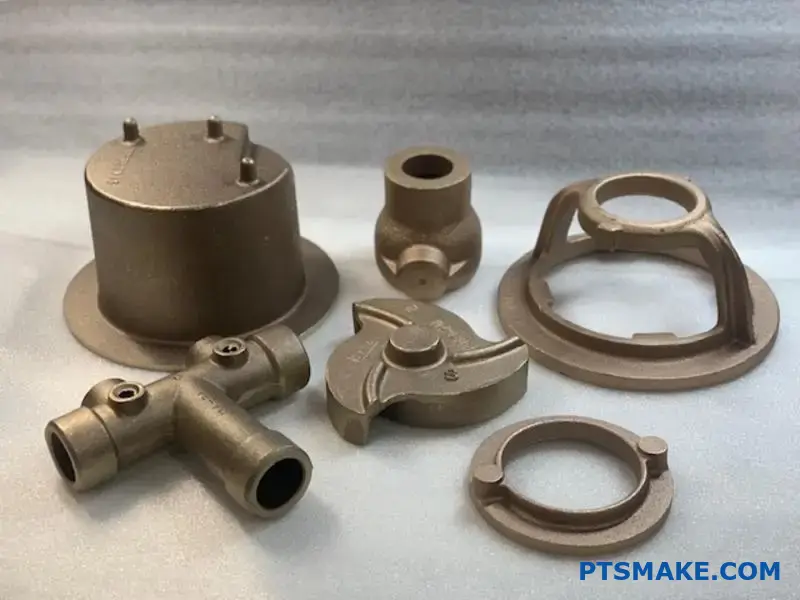

A PTSMAKE é especializada na fundição personalizada de latão com capacidades avançadas de fundição em areia, de investimento e sob pressão, fornecendo peças de precisão desde o protótipo até à produção completa para aplicações aeroespaciais, automóveis, marítimas e industriais.

Já trabalhei com centenas de engenheiros que se debatiam com defeitos de fundição, acabamentos de superfície inconsistentes e fornecedores que não conseguiam passar de protótipos para volumes de produção. Os desafios tornam-se ainda mais complexos quando se trata de paredes finas, detalhes intrincados ou ligas especializadas para aplicações exigentes, como ambientes marinhos.

O que define uma liga de latão ‘fundível’ em relação a uma liga ‘forjada’?

Já alguma vez se perguntou porque é que não pode simplesmente derreter qualquer pedaço de latão e deitá-lo num molde? O segredo está na receita da liga. A diferença não é apenas um nome; é uma distinção metalúrgica fundamental.

A diferença da liga

As ligas fundíveis são concebidas para o fluxo. As ligas forjadas são concebidas para serem resistentes e dúcteis. Isto é conseguido através da adição de elementos específicos à mistura de cobre-zinco de base. Estes aditivos alteram completamente o comportamento do material quando fundido.

Comparação de propriedades-chave

| Imóveis | Latão fundido | Latão forjado |

|---|---|---|

| Fluidez | Elevado | Baixa |

| Solidificação | Controlado | Não é um fator |

| Maquinabilidade | Frequentemente reforçada | Varia |

Esta engenharia cuidadosa é o que torna possível a fundição de latão de alta qualidade.

A ciência por detrás do derretimento

A distinção entre estes dois tipos de latão tem tudo a ver com o objetivo a que se destinam. Uma liga fundível deve comportar-se de forma previsível no estado líquido. Tem de preencher completamente os moldes complexos sem criar defeitos. É aqui que os elementos de liga específicos se tornam críticos.

Silício (Si): O melhorador de fluidez

A adição de silício ao latão melhora drasticamente a sua fluidez. Isto permite que o metal fundido flua em secções finas e geometrias complexas de um molde antes de solidificar.

De acordo com a nossa experiência no PTSMAKE, as ligas com uma pequena quantidade de silício apresentam uma melhoria significativa no preenchimento de moldes pormenorizados. Isto reduz o risco de erros de execução e de paragens a frio.

Alumínio (Al): O protetor de superfície

Quando o latão fundido é exposto ao ar, forma uma camada de óxido. O alumínio ajuda a criar uma película de óxido fina e tenaz na superfície da fusão. Esta película impede a oxidação adicional e reduz a formação de escória1, que são impurezas que podem ficar presas na peça final. Uma fusão mais limpa significa uma fundição de maior qualidade.

Chumbo (Pb): O mestre da maquinabilidade

O chumbo é um elemento-chave para peças que requerem maquinagem secundária. Não se dissolve no latão. Em vez disso, existe como partículas pequenas e macias. Durante a maquinação, estas partículas actuam como quebra-cavacos. Isto resulta em aparas pequenas e manejáveis e num acabamento de superfície mais suave, o que é crucial para alcançar tolerâncias apertadas.

A liga certa faz toda a diferença num projeto de fundição de latão bem sucedido.

A principal diferença entre o latão fundido e o latão forjado reside nos seus elementos de liga específicos. Os aditivos como o silício, o alumínio e o chumbo são cruciais. Estes optimizam a liga para o processo de fundição, aumentando a fluidez, reduzindo os defeitos e melhorando a maquinabilidade final.

Como se comparam os métodos de fundição em areia, de revestimento e de fundição injetada para latão?

A escolha do método correto de fundição de latão é crucial. Tem um impacto direto no custo, na qualidade e no calendário do seu projeto. Cada método tem pontos fortes únicos.

Para simplificar esta escolha, vamos compará-los. Vamos analisar os principais factores. Isto ajuda-o a adequar o método às suas necessidades.

Matriz de comparação rápida

Este quadro apresenta as principais diferenças. Fornece uma visão geral clara para uma avaliação inicial.

| Caraterística | Fundição em areia | Fundição por cera perdida | Fundição injectada |

|---|---|---|---|

| Custo das ferramentas | Baixa | Moderado | Elevado |

| Complexidade da peça | Baixo a médio | Elevado | Médio a elevado |

| Acabamento da superfície | Áspero | Excelente | Muito bom |

| Precisão dimensional | Baixa | Elevado | Muito elevado |

| Volume de produção | Baixo a médio | Baixo a alto | Elevado |

| Aplicações típicas | Peças grandes, canalização | Aeroespacial, jóias | Automóvel, eletrónica |

Mergulhar mais fundo nas vantagens e desvantagens

A matriz constitui um ótimo ponto de partida. Mas a verdadeira decisão reside na compreensão das soluções de compromisso. Trata-se de equilibrar o custo, a qualidade e o volume.

Custo das ferramentas vs. custo por peça

A fundição em areia tem o menor custo de ferramentas. Isto torna-a ideal para protótipos ou pequenas séries. No entanto, o trabalho por peça é mais elevado.

A fundição injectada é o oposto. O molde inicial é um investimento significativo. Mas para grandes volumes, os processos automatizados tornam o custo por peça muito baixo.

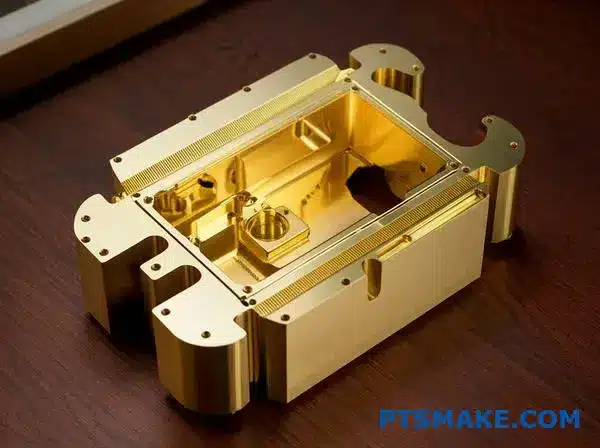

Complexidade e acabamento

A fundição por cera perdida brilha verdadeiramente em peças complexas. Permite obter detalhes intrincados e excelentes acabamentos de superfície, reduzindo frequentemente as necessidades de maquinagem secundária.

É aqui que ajudamos os clientes da PTSMAKE. Analisamos o projeto para ver se o custo mais elevado da fundição de investimento permite poupar dinheiro em etapas de acabamento posteriores. É um cálculo de custo total.

Um fator-chave que também consideramos é a porosidade2. É um risco oculto em alguns métodos de fundição que pode enfraquecer a peça final. Os nossos testes mostram que a fundição sob pressão produz frequentemente peças mais densas.

| Método | Melhor para... | Considerações fundamentais |

|---|---|---|

| Fundição em areia | Peças grandes e de baixo volume | O acabamento rugoso requer maquinagem. |

| Fundição por cera perdida | Geometrias complexas, detalhes finos | Custo por peça mais elevado para volumes reduzidos. |

| Fundição injectada | Peças de grande volume e alta precisão | Elevado investimento inicial em ferramentas. |

A seleção do método correto de fundição de latão envolve o equilíbrio entre os custos iniciais e as necessidades de produção a longo prazo. Cada técnica oferece vantagens distintas em termos de precisão, acabamento e complexidade, fazendo com que a escolha dependa dos requisitos e do volume específicos do seu projeto.

Quais são as principais categorias de ligas de latão fundíveis?

O latão não é apenas um material. É uma família de ligas, cada uma com uma personalidade única. Os principais tipos de fundíveis são agrupados pela sua composição de base.

Este agrupamento ajuda-nos a selecionar o material certo para um projeto específico de fundição de latão. Compreender estas famílias é a chave para o sucesso.

Latões amarelos

Estes são os mais comuns. Têm um elevado teor de zinco, o que lhes confere uma cor amarela brilhante. Por isso, são óptimos para objectos de decoração.

Latões vermelhos (Gunmetals)

Os latões vermelhos contêm mais cobre e, frequentemente, estanho. Isto confere-lhes uma tonalidade avermelhada e uma resistência superior à corrosão. São muito fiáveis para canalizações.

Latões de alta resistência

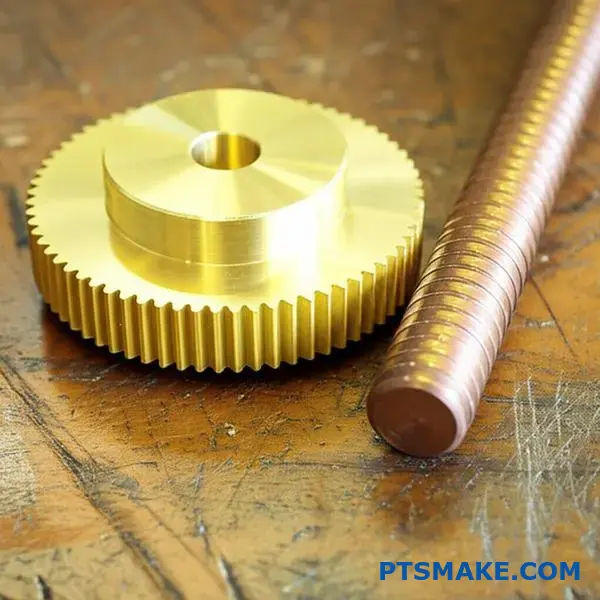

Também conhecidos como bronzes de manganês. Estas ligas incluem elementos como o manganésio, o alumínio e o ferro. São excecionalmente fortes e resistentes ao desgaste.

Uma repartição simples é a seguinte:

| Família Alloy | Elementos de liga primários | Propriedades principais | Aplicações típicas |

|---|---|---|---|

| Latão amarelo | Cobre, Zinco (30-40%) | Boa capacidade de moldagem, aspeto estético | Torneiras, ferragens decorativas |

| Latão vermelho | Cobre, estanho, chumbo, zinco | Excelente resistência à corrosão | Válvulas, acessórios, peças de bombas |

| Alta resistência | Cobre, Zinco, Mn, Al, Fe | Alta resistência, resistência ao desgaste | Hélices marítimas, engrenagens |

A escolha da liga de latão correta é um ato de equilíbrio. É frequentemente um compromisso entre custo, desempenho e aparência.

A relação custo vs. desempenho

Os latões amarelos são geralmente mais baratos devido ao seu maior teor de zinco. O zinco é mais barato do que o cobre. No entanto, este elevado teor de zinco pode conduzir a um tipo específico de corrosão.

Esta questão é conhecida como dezincificação3. Remove seletivamente o zinco da liga, deixando uma estrutura de cobre fraca e porosa. Em projectos anteriores, vimos isto causar falhas em ambientes agressivos.

Os latões vermelhos, com menos zinco e estanho adicionado, resistem muito melhor a esta corrosão. São a escolha ideal para canalizações duradouras e acessórios marítimos onde a fiabilidade é fundamental. Embora custem mais à partida, poupam dinheiro a longo prazo.

Quando a força é tudo

Os latões de alta resistência estão numa liga diferente. A adição de manganês, ferro e alumínio cria um material muito mais resistente.

Estas ligas são concebidas para aplicações de elevada tensão. Pense nas hélices marítimas que lutam contra a água salgada ou nas engrenagens de máquinas pesadas. A sua resistência justifica a composição mais complexa e dispendiosa. Aqui no PTSMAKE, usamo-las para peças que simplesmente não podem falhar.

Esta comparação ajuda a clarificar a decisão:

| Caraterística | Latão amarelo | Latão vermelho | Latão de alta resistência |

|---|---|---|---|

| Custo relativo | Baixa | Médio | Elevado |

| Resistência à corrosão | Justo | Excelente | Muito bom |

| Resistência mecânica | Moderado | Bom | Excelente |

| Vantagem principal | Estética e custo | Durabilidade | Força |

As ligas de latão são diversas. O latão amarelo destina-se à estética e à utilização geral. O latão vermelho oferece uma resistência superior à corrosão para canalizações. O latão de alta resistência proporciona uma força excecional para peças mecânicas exigentes. Cada uma tem um objetivo claro.

Quais são os principais processos de acabamento pós-fundição para peças de latão?

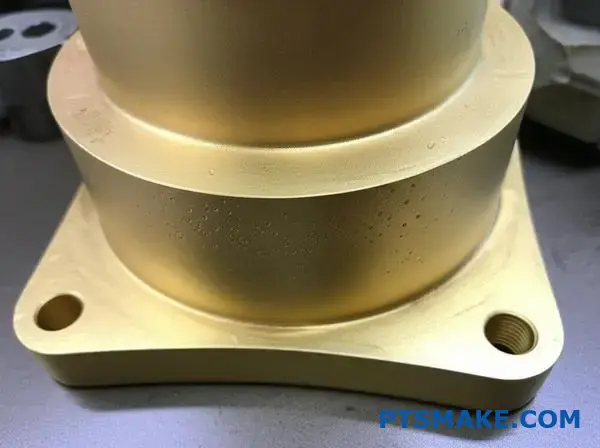

Depois de uma peça de latão ser "arrancada" do seu molde, ainda é um diamante em bruto. A viagem de uma fundição em bruto para um produto acabado envolve um processo claro e sequencial. Cada passo refina metodicamente a peça.

Esta sequência é crucial para alcançar as especificações finais. Passa da remoção de material em grande escala para o pormenor fino da superfície. As fases iniciais preparam a peça para o trabalho de precisão posterior.

Aqui está um fluxo de trabalho típico que seguimos no PTSMAKE após a fundição inicial do latão.

| Estágio | Operação primária | Objetivo |

|---|---|---|

| 1. Degradação | Serrar, esmerilhar | Remover os portões e os montantes. |

| 2. Limpeza | Jato de areia, Tumbling | Remover as incrustações e alisar as superfícies. |

| 3. Maquinação | Fresagem CNC, torneamento | Obter tolerâncias apertadas. |

| 4. Acabamento | Polimento, lacagem | Estética final e proteção. |

Esta abordagem estruturada garante a qualidade em cada etapa.

A escolha do método em cada fase é fundamental. Depende da conceção da peça, da utilização prevista e do acabamento necessário. Não basta seguir uma lista; é necessário compreender o ‘porquê’ de cada ação.

Remoção de portões e risers

Em primeiro lugar, cortamos os portões e os montantes. Para acessórios grandes e volumosos, uma serra de fita é eficiente. Remove rapidamente uma grande quantidade de material. Para ligações mais pequenas ou áreas mais difíceis de alcançar, utilizamos uma rebarbadora para um melhor controlo e um acabamento inicial mais suave.

Limpeza e preparação da superfície

De seguida, limpamos toda a superfície. O jato de areia é agressivo. Utiliza meios de alta pressão para remover óxidos e resíduos de bolor. Deixa uma textura mate uniforme. O tamboreamento, por outro lado, é um processo mais suave e em massa. As peças são colocadas num barril com meios abrasivos e tombadas, alisando arestas e superfícies ao longo do tempo. É ótimo para rebarbar muitas peças pequenas de uma só vez.

Maquinação de precisão

Muitas peças de fundição em latão requerem caraterísticas que a fundição por si só não consegue produzir. É aqui que entra a maquinagem CNC. Criamos furos roscados, superfícies planas e furos precisos. Este passo assegura que a peça cumpre as tolerâncias dimensionais exactas para a montagem.

Tratamentos de superfície e revestimentos

O passo final define o aspeto e a durabilidade da peça. O polimento cria uma superfície brilhante e reflectora. A lacagem adiciona uma camada protetora transparente para evitar que a peça fique manchada. Para um aspeto único e envelhecido, patinação4 é utilizado para criar cores específicas através de uma reação química.

| Tratamento | Resultado | Melhor para |

|---|---|---|

| Polimento | Brilhante, espelhado | Ferragens decorativas |

| Lacagem | Revestimento transparente e protetor | Prevenção de manchas |

| Patinação | Colorido, aspeto envelhecido | Peças artísticas ou arquitectónicas |

Cada uma destas etapas acrescenta valor. Transformam uma fundição em bruto num componente pronto para a sua aplicação final.

O acabamento pós-fundição é um processo em várias fases. Transforma sistematicamente uma peça de latão em bruto em refinada, assegurando que cumpre todos os requisitos funcionais e estéticos antes de chegar ao cliente.

Como se estrutura uma lista de controlo de qualidade para a fundição de latão?

Uma lista de controlo de qualidade sólida é o plano de sucesso do seu projeto. Previne os erros antes que eles aconteçam. Eu divido-a sempre em fases-chave.

Isto garante que nada é esquecido. Desde as matérias-primas até à peça final, cada passo é importante.

Inspeção de matérias-primas

Esta é a sua base. Um mau material significa um mau produto final. Verificamos a composição e a pureza.

Verificações do processo de moldagem e fundição

Os parâmetros do molde e do processo são fundamentais para a qualidade.

| Ponto de controlo | Padrão |

|---|---|

| Condição do molde | Sem fissuras, detritos |

| Temperatura de fusão | Dentro de ±10°C das especificações |

| Velocidade de vazamento | Consistente e controlado |

Esta abordagem estruturada é essencial para uma fundição de latão consistente.

Para dominar verdadeiramente a qualidade, é necessário pormenorizar cada ponto de controlo. Uma simples verificação não é suficiente. É necessário definir o que é "passar" e "falhar". Isto elimina qualquer adivinhação para a equipa de inspeção.

Inspeção pós-fundição

Depois de o papel estar definido, começa o verdadeiro escrutínio. É aqui que detectamos falhas subtis mas críticas.

Inspeção visual

Esta é a primeira linha de defesa. Os inspectores procuram problemas ao nível da superfície. Os defeitos mais comuns incluem fissuras, rugosidade da superfície ou enchimento incompleto. Uma boa iluminação e olhos treinados são essenciais aqui. Também procuramos sinais de porosidade5.

Verificação dimensional

Este passo garante que a peça corresponde às especificações do projeto. As tolerâncias são fundamentais no fabrico de precisão.

| Ponto de medição | Ferramenta | Tolerância (exemplo) |

|---|---|---|

| Comprimento total | Paquímetro digital | ±0,15 mm |

| Diâmetro do furo | Medidor de pinos | ±0,05 mm |

| Caraterística principal Ângulo | CMM | ±0,5 graus |

Na PTSMAKE, utilizamos ferramentas calibradas como máquinas de medição por coordenadas (CMMs) para geometrias complexas. Isto garante que cada peça que entregamos cumpre os requisitos exactos dos nossos clientes. Este nível de pormenor protege a função do produto final.

Uma lista de controlo estruturada é vital. A sua divisão por fases de produção - desde a matéria-prima até às verificações finais das dimensões - garante um controlo de qualidade abrangente. Esta abordagem sistemática elimina a ambiguidade e garante a consistência em cada peça de fundição de latão.

Como é que a geometria da peça influencia a escolha do método de fundição?

A escolha do método de fundição correto é um passo crítico. A geometria da sua peça é o principal guia. Ela determina qual o processo mais viável e económico.

Iremos estabelecer aqui um quadro simples. Isto ajuda a fazer corresponder as caraterísticas das peças ao melhor processo.

Iremos comparar a fundição por cera perdida e a fundição em areia. Compreender como a espessura da parede, as cavidades e os detalhes da superfície influenciam esta escolha é fundamental para um projeto bem sucedido.

Um quadro para a seleção de processos

A geometria da sua peça orienta-o diretamente para um método de fundição específico. Um desenho simples tem muitas opções. Um complexo reduz consideravelmente o campo de escolha. Vamos analisar as principais caraterísticas.

Espessura da parede

A espessura da parede é um fator fundamental. A fundição em areia é geralmente melhor para peças com paredes mais espessas e mais robustas. O processo é menos sensível às taxas de arrefecimento em secções pesadas.

A fundição por cera perdida, no entanto, brilha com componentes de paredes finas. Podemos obter paredes tão finas como 0,5 mm. Isto é ideal para designs leves ou complexos onde a poupança de material é importante.

Cavidades internas e cortes inferiores

As caraterísticas internas decidem frequentemente o método. A fundição em areia requer núcleos para criar cavidades internas, o que pode limitar a complexidade. Os cortes inferiores são difíceis e aumentam os custos.

A fundição por cera perdida utiliza um padrão de cera que simplesmente derrete. Isto permite geometrias internas altamente complexas e cortes inferiores sem necessidade de ângulos de inclinação. Proporciona uma liberdade de conceção incrível. Para peças que requerem precisão dimensional6, o que constitui uma enorme vantagem.

Acabamento e pormenorização da superfície

A qualidade da superfície pretendida é um ponto de controlo final e crucial. A fundição em areia produz um acabamento de superfície mais rugoso. Requer quase sempre uma maquinagem secundária para obter um toque suave.

A fundição por cera perdida proporciona uma superfície muito mais fina. Muitas vezes resulta numa peça com uma forma quase líquida. Para componentes pormenorizados, como muitas peças de fundição em latão, isto reduz os custos de pós-processamento.

| Caraterística | Fundição em areia | Fundição por cera perdida |

|---|---|---|

| Espessura da parede | Ideal para paredes mais espessas (>3mm) | Excelente com paredes finas (<1,5 mm) |

| Complexidade interna | Limitado pela conceção do núcleo | Possibilidade de formas altamente complexas |

| Cortes inferiores | Difícil e dispendioso | Facilmente adaptável |

| Acabamento da superfície | Áspero, requer maquinagem | Forma lisa e quase líquida |

Essencialmente, a complexidade da sua peça é o fator decisivo. Peças simples e volumosas são adequadas para fundição em areia. Peças intrincadas e detalhadas com paredes finas são perfeitas para a fundição por cera perdida. Esta estrutura ajuda a fazer essa escolha inicial e crítica, poupando tempo e dinheiro ao longo do processo.

Como é que se cria uma pátina numa fundição de latão acabada?

Aqui está uma receita prática para criar uma pátina. Utilizaremos o método de fumigação com amoníaco. Esta é uma técnica popular para peças de fundição em latão.

Este método dá um aspeto rico e envelhecido. É importante seguir cada passo cuidadosamente para obter os melhores resultados.

Uma receita prática: Fumigação de amoníaco

Passo 1: Preparar a superfície

Primeiro, limpe bem a fundição de latão. Qualquer óleo ou sujidade causará um acabamento irregular. O desengorduramento é o passo mais importante.

Etapa 2: Preparar a câmara de fumos

É necessário um recipiente hermético. Coloque um pequeno prato de amoníaco no fundo. Suspenda a peça de latão acima do líquido. Os vapores, e não o líquido, criam a pátina.

| Item | Objetivo |

|---|---|

| Recipiente hermético | Para reter os fumos de amoníaco |

| Amoníaco | O agente químico |

| Fundição em latão | A peça de trabalho |

| Luvas e óculos de proteção | Equipamento de segurança |

Dominar o processo de pátina

Conseguir uma pátina de nível profissional tem a ver com controlo. O processo de fumigação é uma reação química. É necessário gerir cuidadosamente as variáveis. O tempo, a temperatura e a concentração de amoníaco afectam a cor e a textura finais.

Em projectos anteriores no PTSMAKE, aprendemos que pequenas alterações podem criar resultados muito diferentes. Um ambiente mais quente acelera frequentemente a reação. Isto pode produzir azuis e verdes mais profundos na fundição de latão.

A reação dos fumos com o cobre do latão cria uma bela camada azul-esverdeada. Isto deve-se à formação de um complexo de cobre amoniacal7 à superfície.

Passo 3: Neutralizar a reação

Quando atingir a cor desejada, deve parar a reação. Retirar a peça da câmara. Mergulhe-a numa solução de bicarbonato de sódio e água. Isto neutraliza o resíduo ácido de amoníaco.

Passo 4: Selar o acabamento

Finalmente, proteja a sua nova pátina. A selagem evita que se desgaste ou se altere ainda mais. Existem algumas opções para este último passo.

| Selante | Tipo de acabamento | Durabilidade |

|---|---|---|

| Cera | Brilho suave e acetinado | Moderado |

| Laca | Duro, brilhante ou mate | Elevado |

A escolha do vedante correto depende da utilização final da peça. Para peças decorativas, a cera é muitas vezes suficiente. Para as peças que serão manuseadas, o verniz oferece uma melhor proteção.

A obtenção da pátina perfeita requer uma preparação cuidadosa da superfície, um ambiente de fumagem controlado e uma neutralização adequada. A selagem do acabamento final é crucial para preservar a cor e proteger a fundição de latão de mais alterações. A segurança deve ser sempre a sua principal prioridade.

Como é que diagnosticaria e resolveria problemas recorrentes de porosidade do gás?

A porosidade fina e consistente é um defeito frustrante. Assinala um problema profundo e sistémico e não um erro pontual. O trabalho de adivinhação não o vai resolver.

Uma investigação sistemática é o único caminho a seguir. Temos de verificar metodicamente cada etapa.

Esta abordagem passa das variáveis mais simples para as mais complexas. Poupa tempo e recursos. Começamos com as matérias-primas. Em seguida, analisamos o processo de fusão. Por fim, analisamos o molde e o projeto de vedação. Isto isola eficazmente a causa principal.

Desvendar o mistério da porosidade fina

Quando confrontados com uma porosidade fina e consistente, é essencial um plano estruturado. Em projectos anteriores da PTSMAKE, desenvolvemos uma sequência de diagnóstico clara para identificar a origem do gás. Este método elimina as variáveis uma a uma até encontrar o culpado.

Etapa 1: Auditoria das matérias-primas

Começamos sempre pelas matérias-primas. Existe humidade oculta nos lingotes, sucata ou aditivos? Mesmo uma ligeira humidade pode introduzir hidrogénio significativo na fusão. Utilizamos equipamento especializado para testar o teor de humidade antes de qualquer coisa entrar no forno. Esta verificação inicial é um primeiro passo simples mas crítico.

Etapa 2: Verificação do procedimento de fusão

De seguida, analisamos o processo de fusão. O fluxo e a desgaseificação corretos não são negociáveis. Para materiais como a fundição de latão, esta fase é vital. Os procedimentos estão sempre a ser seguidos corretamente? A capacidade de um molde para permitir a saída de gás é a sua permeabilidade8. Verificamos se a sequência de desgaseificação é adequada para a liga e o tamanho do lote.

| Etapa do processo | Procedimento correto | Erro comum |

|---|---|---|

| Fluxação | Aplicado uniformemente à temperatura correta | Quantidade ou tempo incorrectos |

| Desgaseificação | Profundidade e duração adequadas da lança | Tempo ou caudal de gás insuficientes |

| Desnatação | Remoção limpa de impurezas | Reintrodução de óxidos na massa fundida |

Etapa 3: Análise do sistema de moldes e de portas

Se os materiais e a fusão forem claros, investigamos o molde e a vedação. Verificamos a permeabilidade do molde para garantir que os gases podem sair. Em seguida, usamos um software de simulação para analisar o sistema de vedação. Está a criar turbulência? Um enchimento turbulento introduz ar diretamente na cavidade do molde, causando porosidade.

A resolução da porosidade fina requer uma investigação passo a passo. Comece com as matérias-primas, depois reveja o procedimento de fusão e, por fim, analise o molde e o sistema de gating. Esta abordagem estruturada isola e resolve eficazmente a causa principal do defeito.

Como é que adapta o seu processo a uma peça complexa de paredes finas?

O manuseamento de peças delicadas e de paredes finas é um verdadeiro teste às capacidades de um fabricante. Estes projectos são muitas vezes propensos a defeitos como erros de execução, em que o material não consegue preencher toda a cavidade do molde.

O desafio dos erros de execução

Os erros de execução ocorrem quando o material fundido solidifica antes de poder preencher completamente o molde. Este é um problema comum em projectos complexos e de paredes finas. O nosso objetivo inicial é evitar que isto aconteça.

Principais adaptações do processo

Para combater esta situação, ajustamos vários parâmetros-chave do processo. Cada alteração tem como objetivo melhorar o fluxo de material e garantir um enchimento completo antes do início da solidificação. Estas adaptações são fundamentais para o sucesso.

| Parâmetro | Processo padrão | Processo adaptado |

|---|---|---|

| Método | Fundição injectada | Fundição por cera perdida |

| Temperatura | Padrão | Aumento |

| Enchimento de moldes | Gravidade/Pressão | Assistido por vácuo |

| Conceção do portão | Convencional | Redesenho de alto fluxo |

Para uma peça verdadeiramente desafiadora, os ajustes padrão podem não ser suficientes. Na nossa experiência no PTSMAKE, é frequentemente necessária uma combinação de técnicas avançadas para estes componentes delicados. Trata-se de uma abordagem holística.

Soluções avançadas de fundição

Um projeto recente de fundição de latão realçou estas questões. A peça tinha paredes com menos de 1 mm de espessura. A nossa solução envolveu a mudança da fundição sob pressão para a fundição por cera perdida. Este método proporciona um detalhe e um acabamento de superfície superiores.

Também aumentámos a temperatura de vazamento. Este ajuste reduz a viscosidade do material, melhorando a sua fluidez9. Um melhor fluxo significa que o metal se desloca mais rapidamente e mais longe nas cavidades intrincadas do molde.

Redesenhar para o fluxo

A modificação do próprio molde é crucial. Implementámos um sistema de assistência a vácuo. Este sistema remove o ar da cavidade, reduzindo a contrapressão e ajudando o metal fundido a preencher completamente todos os pormenores.

Também redesenhámos as comportas e os corredores. Tornando-os maiores e posicionando-os estrategicamente, asseguramos um enchimento mais rápido e uniforme. Este é um passo fundamental para evitar o arrefecimento prematuro.

| Técnica | Benefício primário | Melhor para |

|---|---|---|

| Fundição por cera perdida | Alta precisão, formas complexas | Geometrias complexas |

| Temperatura mais elevada | Melhoria do fluxo de materiais | Secções de paredes finas |

| Assistência de vácuo | Elimina o ar retido | Detalhes muito finos |

| Redesenho do portão | Enchimento do molde mais rápido e uniforme | Prevenção de desvios |

Produzir com sucesso peças complexas e de paredes finas requer uma estratégia multifacetada. Adaptar o método de fundição, a temperatura e o design do molde são passos essenciais para evitar defeitos como erros de execução e alcançar a qualidade desejada do componente.

Como se faz a transição da fundição de peças únicas para um pequeno lote?

Passar de moldes únicos para pequenos lotes requer um plano inteligente. Não se trata apenas de fazer mais; trata-se de os fazer de forma eficiente e consistente.

Uma nova forma de pensar

É necessário passar de uma mentalidade pontual para um fluxo de trabalho de produção. Isto implica a criação de sistemas para cada passo.

Estratégias fundamentais para a expansão

| Área | Objetivo |

|---|---|

| Moldagem | Aumentar a velocidade e a repetibilidade |

| Derretimento | Maximizar o tempo de funcionamento do forno |

| Acabamento | Garantir uma qualidade uniforme |

Esta abordagem estruturada transforma um ofício num processo fiável, vital para materiais como a fundição de latão.

Passar para a produção por lotes é um grande passo. Exige que se crie eficiência e consistência no seu processo desde o início. O sucesso depende da padronização.

Criar um padrão de placa de fósforo

A utilização de uma placa de fósforo é uma grande atualização. Combina os padrões superior (cope) e inferior (drag) numa única placa. Este método acelera significativamente a moldagem. Também garante um alinhamento perfeito para cada molde, reduzindo os defeitos.

Otimizar o funcionamento do forno

Para múltiplas fusões, a eficiência do forno é fundamental. O pré-aquecimento da carga metálica pode reduzir os tempos de fusão. Também ajuda a manter uma temperatura estável.

É necessário planear cuidadosamente os derrames. Assegure-se de que os seus cadinho10 contém metal fundido suficiente para vários moldes. Este simples passo evita atrasos e descidas de temperatura entre cada vazamento, poupando tempo e energia.

Normalize o seu processo de acabamento

Um acabamento inconsistente pode arruinar um bom lote. Crie um procedimento operacional padrão para cada etapa de acabamento. Isto assegura que todas as peças cumprem o mesmo padrão de qualidade.

| Tarefa de acabamento | Objetivo principal | Controlo de qualidade |

|---|---|---|

| Remoção do portão | Remover de forma limpa | Verificar se a superfície está lisa e nivelada |

| Rebarbação | Remover arestas afiadas | Toque consistente e acabamento dos bordos |

| Polimento de superfícies | Obter o visual desejado | Comparar com uma peça principal |

Na PTSMAKE, integramos estes sistemas repetíveis no nosso fluxo de trabalho. Isto garante que a última peça seja tão perfeita quanto a primeira.

O sucesso da expansão para a fundição de pequenos lotes depende de uma abordagem estratégica. Envolve a utilização de placas de correspondência para uma moldagem mais rápida, a otimização da utilização do forno para obter eficiência e a normalização do processo de acabamento para garantir a consistência em todas as peças.

Como é que se calcula o custo de um trabalho de fundição em latão para um cliente?

Determinar com exatidão o preço de um trabalho de fundição de latão não é um trabalho de adivinhação. Trata-se de um processo sistemático. Um modelo transparente e detalhado garante que os clientes compreendem exatamente o que estão a pagar.

Esta abordagem cria confiança desde o início. Descreve todos os elementos do trabalho.

Factores essenciais de custo

Construímos os nossos orçamentos a partir do zero. Isto envolve o acompanhamento de vários centros de custo chave que influenciam diretamente o preço final de qualquer fundição de latão projeto.

Principais componentes do preço

Uma discriminação clara evita surpresas. Eis os pilares fundamentais do nosso modelo de preços.

| Categoria | Descrição |

|---|---|

| Materiais diretos | O custo do latão e dos consumíveis. |

| Consumo de energia | Combustível necessário para alimentar o forno. |

| Investimento em mão de obra | Horas para todas as tarefas práticas. |

| Margem e despesas gerais | Cobre os custos e os lucros da empresa. |

Criação de um modelo de preços abrangente

Um orçamento verdadeiramente exato vai além do básico. Na PTSMAKE, aperfeiçoámos um modelo que tem em conta todas as variáveis. Isto garante justiça e previsibilidade para os nossos clientes.

Custos diretos de material e energia

O preço do lingote de latão é a maior variável. Ele flutua com o mercado. Também temos em conta os consumíveis, como a areia de moldagem, o fundente e o desgaste do cadinho. A energia para o forno é outro custo direto.

O valor do trabalho

A mão de obra não é uma rubrica única. Nós dividimo-la em fases específicas. Isto inclui a moldagem, a fusão, o vazamento e o acabamento. O acabamento e o pós-processamento requerem frequentemente a mão de obra e o tempo mais qualificados.

Gestão do risco e da qualidade

Nenhum processo de fabrico é perfeito. Incluímos uma pequena percentagem para ter em conta potenciais rejeições. Este passo preventivo garante que podemos entregar a quantidade necessária sem atrasos ou custos excessivos. É aqui que a ciência da fusão, uma parte fundamental da pirometalurgia11, torna-se fundamental para minimizar os resíduos.

Estrutura de preços final

Eis como estes elementos se reúnem num orçamento estruturado. Este modelo oferece uma visão clara do custo total.

| Componente de custo | Detalhes | Impacto no preço |

|---|---|---|

| Lingote de latão | Com base no preço de mercado atual mais portes de envio. | Elevado / Volátil |

| Consumíveis | Areia, fundente, tempo de vida do cadinho. | Moderado |

| Horas de trabalho | Moldagem, fusão, vazamento, acabamento, controlo de qualidade. | Elevado / Orientado para a complexidade |

| Subsídio de rejeição | Uma pequena percentagem baseada na complexidade da peça. | Baixo-Moderado |

| Margem de lucro | Cobre as despesas gerais e assegura a sustentabilidade da atividade. | Ajustamento final |

Um modelo de preços sólido para um trabalho de fundição de latão detalha todos os custos. Abrange os materiais, a mão de obra e até as potenciais rejeições. Esta transparência é fundamental para construir uma parceria duradoura com um cliente.

Como escolher uma liga de latão para uma aplicação marítima?

A escolha do material correto é fundamental para as peças marítimas. A água salgada é extremamente corrosiva. Uma escolha incorrecta conduz a uma falha rápida. O latão amarelo normal, comum em muitas aplicações, é frequentemente uma má escolha neste caso.

Simplesmente não consegue resistir ao ambiente marinho agressivo. Temos de procurar ligas especializadas. O latão naval ou o bronze-alumínio são opções muito melhores. As suas propriedades únicas garantem a durabilidade e o desempenho a longo prazo de qualquer componente exposto à água do mar.

Porque é que o latão normal falha em água salgada

Vamos colocar isto num contexto do mundo real. Imaginemos a conceção de uma válvula para o sistema de refrigeração de um navio. A peça estará constantemente exposta à água salgada. Utilizar um latão amarelo normal (como o C260) seria um erro.

Porquê? O elevado teor de zinco no latão amarelo torna-o vulnerável a um processo denominado [dezincificação]()12. Essencialmente, o zinco é lixiviado da liga. Isto deixa para trás uma estrutura de cobre fraca e porosa que irá falhar.

Comparação de ligas de latão de grau marinho

Para aplicações marítimas, são necessárias ligas concebidas para resistir a este tipo específico de corrosão. O latão naval e o bronze-alumínio são excelentes opções. O latão naval adiciona uma pequena quantidade de estanho, que inibe a dezincificação. O bronze de alumínio proporciona ainda mais força e resistência à corrosão.

O processo de seleção no PTSMAKE envolve frequentemente a análise destes compromissos. Quer se parta de um tarugo ou de uma forma quase líquida de um processo de fundição de latão, a escolha da liga é fundamental.

Eis uma comparação simples baseada nos resultados dos nossos testes:

| Tipo de liga | Elemento de liga chave | Resistência à corrosão em água salgada | Força |

|---|---|---|---|

| Latão amarelo (C260) | ~30% Zinco | Pobres | Moderado |

| Latão Naval (C464) | ~39% Zinco, 1% Estanho | Bom | Bom |

| Bronze de alumínio (C954) | ~11% Alumínio | Excelente | Elevado |

Esta tabela mostra claramente porque é que o latão amarelo não é adequado. A escolha entre o latão naval e o bronze-alumínio depende dos requisitos específicos de resistência e longevidade do seu projeto.

O papel crítico dos elementos de liga

São as pequenas adições de outros elementos que fazem a diferença. O estanho no latão naval é um fator de mudança. Abranda drasticamente o processo corrosivo que afecta o latão normal. Oferece um bom equilíbrio entre desempenho e custo.

O bronze de alumínio vai um pouco mais longe. O alumínio cria uma camada de óxido resistente e passiva na superfície. Esta camada protege o metal dos iões de cloreto da água do mar. É uma escolha ideal para componentes críticos e de elevada tensão.

Factores para além da corrosão

Embora a resistência à corrosão seja a principal prioridade, existem outros factores importantes. Também é necessário considerar a resistência mecânica e a maquinabilidade.

Segue-se uma breve análise dos factores:

- Carga mecânica: A peça vai estar sujeita a grandes tensões? Em caso afirmativo, o bronze de alumínio é superior.

- Processo de fabrico: O latão naval é geralmente mais fácil de maquinar do que o bronze-alumínio.

- Orçamento do projeto: O latão naval é frequentemente mais económico do que o bronze-alumínio.

Na nossa experiência, ajudamos os clientes a ponderar estes factores. Asseguramos que a escolha final do material cumpre todos os requisitos de engenharia e de orçamento para a aplicação marítima.

Para exposição à água salgada, evitar o latão amarelo normal. O latão naval e o bronze de alumínio fornecem a resistência à corrosão e a força necessárias. A sua escolha final depende das necessidades mecânicas e orçamentais específicas do seu componente, uma decisão que muitas vezes ajudamos os clientes a tomar no PTSMAKE.

Obtenha hoje o seu orçamento de fundição em latão dos especialistas em PTSMAKE!

Pronto para dar vida ao seu projeto de fundição de precisão em latão? Contacte a PTSMAKE para obter um orçamento rápido e personalizado. A nossa equipa fornece peças fundidas fiáveis e de alta qualidade - desde o protótipo à produção - para satisfazer os seus requisitos exactos. Dê o próximo passo e envie seu RFQ agora!

Compreender a química subjacente aos defeitos de fundição e como evitá-los nos seus projectos. ↩

Saiba como a porosidade pode afetar a integridade e o desempenho da sua peça. ↩

Saiba mais sobre este processo de corrosão comum e como a seleção de ligas pode evitar a falha de componentes. ↩

Aprender sobre os processos químicos utilizados para criar uma variedade de acabamentos artísticos em superfícies de latão. ↩

Descubra como este defeito de fundição comum pode afetar a resistência e o desempenho da sua peça. ↩

Saiba como este termo afecta a função e a montagem da sua peça. ↩

Compreender a reação química que dá ao latão a sua bela pátina azul-esverdeada. ↩

Saiba como a permeabilidade do molde é medida e por que ela é fundamental para evitar defeitos relacionados ao gás. ↩

Saiba como a fluidez da fusão afecta diretamente a qualidade e o sucesso das suas peças de paredes finas. ↩

Saiba mais sobre os tipos de cadinhos e como eles afetam a qualidade do metal e a eficiência do forno no seu processo de fundição. ↩

Aprenda a ciência de alta temperatura por trás da purificação de metais para obter uma qualidade de fundição superior. ↩

Clique para compreender como funciona este processo de corrosão e porque é fundamental evitá-lo em aplicações marítimas. ↩