Está à procura de um fabricante de fundição de alumínio fiável, mas o mercado está inundado de fornecedores que prometem precisão, mas que apresentam uma qualidade inconsistente, prazos atrasados e uma comunicação deficiente que deixa os seus projectos no limbo.

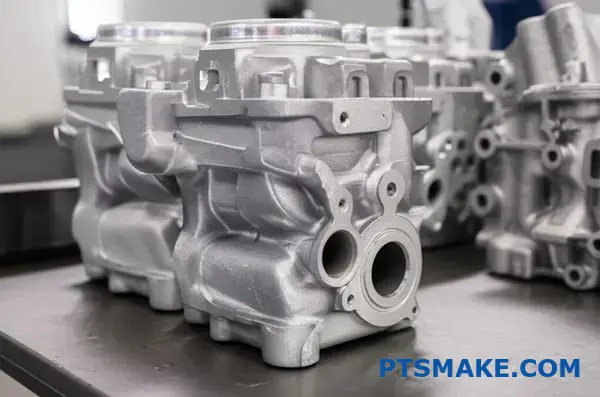

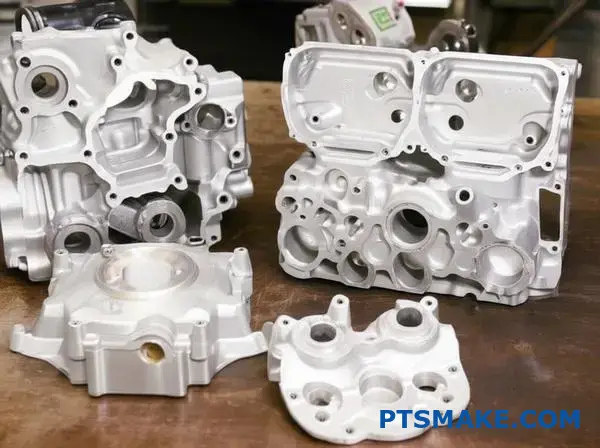

A PTSMAKE é especializada na fundição de alumínio por encomenda com processos avançados de alta e baixa pressão, fornecendo peças de precisão desde o protótipo até à produção total para as indústrias aeroespacial, automóvel e eletrónica.

Escolher o parceiro de fundição certo envolve mais do que comparar orçamentos. O sucesso do seu projeto depende da compreensão dos processos de fundição, da seleção de ligas, das normas de qualidade e dos fluxos de trabalho de produção. Este guia abrange os conhecimentos essenciais de que necessita para tomar decisões informadas e evitar erros de fabrico dispendiosos.

Quais são as principais categorias de processos de fundição de alumínio?

A escolha do processo correto de fundição de alumínio é vital. A sua decisão tem impacto no custo, na velocidade de produção e na qualidade das peças. Pense nisso como um mapa com duas rotas principais.

Uma via utiliza moldes que são destruídos após uma utilização. A outra via utiliza moldes duradouros e reutilizáveis para a produção de grandes volumes. Cada uma tem vantagens únicas.

Famílias do elenco principal

Compreender estas famílias nucleares é o primeiro passo. Ajuda a reduzir significativamente as suas opções.

| Família de processos | Tipo de molde | Caso de utilização comum |

|---|---|---|

| Fundição em areia | Expendível (Areia) | Peças grandes, protótipos |

| Fundição injectada | Permanente (aço) | Peças complexas e de grande volume |

| Fundição por cera perdida | Expendable (Cerâmica) | Peças complexas e de alta precisão |

Este mapa simplifica um cenário de fabrico complexo.

A diferença fundamental reside no material do molde e no seu tempo de vida útil. Este único fator cria duas categorias distintas de fundição de alumínio.

Fundição em molde descartável

Nestes processos, o molde é criado para uma única fundição. É quebrado para se obter a peça acabada. A fundição em areia e a fundição por cera perdida pertencem a este grupo.

A fundição em areia utiliza um molde feito de areia comprimida. É ótimo para componentes grandes e protótipos. O molde é permeabilidade1 permite a saída de gases, o que é fundamental.

A fundição por cera perdida utiliza um molde de cerâmica. Oferece um excelente acabamento superficial e é ideal para formas altamente complexas.

Fundição em molde permanente

Aqui, os moldes são normalmente maquinados em aço. São utilizados para milhares de ciclos, o que os torna económicos para a produção em massa.

A fundição sob pressão é o exemplo mais comum. Força o alumínio fundido para dentro da cavidade do molde sob pressão. Isto resulta em peças com excelente precisão dimensional.

O quadro seguinte apresenta o mecanismo principal de cada um deles.

| Processo de fundição | Mecanismo principal | Vantagem chave |

|---|---|---|

| Fundição em areia | Alimentado por gravidade num molde de areia | Baixo custo de ferramentas, peças grandes |

| Fundição por cera perdida | Metal fundido vertido num invólucro de cerâmica | Alta complexidade, detalhes finos |

| Fundição injectada | Injeção a alta pressão numa matriz de aço | Ciclos rápidos, alta precisão |

| Molde permanente | Alimentado por gravidade num molde de aço | Melhor acabamento do que a fundição em areia |

A fundição de alumínio divide-se em métodos de molde descartáveis e permanentes. O primeiro é para volumes menores e projectos complexos. O segundo destina-se à produção de grandes volumes, em que os custos das ferramentas podem ser repartidos por muitas peças, o que constitui um serviço essencial do PTSMAKE.

Como é que as ligas de alumínio são designadas e praticamente agrupadas para fundição?

Compreender as designações das ligas de alumínio é crucial. Não se trata apenas de um conjunto aleatório de números. É um código que indica a família e a composição da liga. Este sistema, estabelecido pela Associação do Alumínio, ajuda-nos a selecionar o material certo.

O formato é normalmente AXXX.X. O primeiro dígito revela o elemento de liga primário. Esta é a pista mais importante para as suas propriedades. Para qualquer pessoa envolvida em fundição de alumínio, O domínio deste sistema é fundamental.

Os principais grupos de ligas

Segue-se uma breve descrição das principais séries de ligas de fundição:

| Série | Elemento(s) de liga principal |

|---|---|

| 1xx.x | 99.00% Alumínio mínimo |

| 2xx.x | Cobre (Cu) |

| 3xx.x | Silício (Si) + Cobre (Cu) e/ou Magnésio (Mg) |

| 4xx.x | Silício (Si) |

| 5xx.x | Magnésio (Mg) |

| 7xx.x | Zinco (Zn) |

| 8xx.x | Estanho (Sn) |

Esta tabela simples é o ponto de partida para a seleção do material.

Descodificar o sistema de designação

Vamos analisar melhor o sistema AXXX.X. O primeiro dígito, como já vimos, identifica o grupo principal de ligas. O segundo e o terceiro dígitos identificam a liga específica dentro desse grupo. São essencialmente números arbitrários atribuídos a composições únicas.

O algarismo após o ponto decimal também é importante. Um ".0" indica uma fundição final, enquanto um ".1" ou ".2" significa um lingote com limites de composição específicos. Esta distinção é vital para as fundições. O prefixo "A" antes dos números significa uma pequena modificação na composição original da liga.

Agrupamentos práticos para fundição

Nos nossos projectos no PTSMAKE, agrupamos as ligas por necessidades de aplicação. Por exemplo, a série 3xx.x é o cavalo de batalha da fundição sob pressão. O A380 é uma escolha de eleição devido ao seu excelente equilíbrio entre capacidade de fundição, propriedades mecânicas e custo. Pode ser encontrada em tudo, desde blocos de motores a caixas electrónicas.

A356, outra liga da série 3xx.x, é popular para fundição em areia e em molde permanente. Oferece grande resistência à corrosão e soldabilidade, tornando-a ideal para peças aeroespaciais e automóveis. A série 5xx.x, principalmente ligada com magnésio, oferece resistência superior à corrosão, especialmente em ambientes marinhos. O silício na série 3xx.x ajuda a criar uma eutéctico2 microestrutura, o que melhora a fluidez da fundição.

| Liga metálica | Série | Método de fundição comum | Caraterísticas principais |

|---|---|---|---|

| A380 | 3xx.x | Fundição injectada | Excelente fluidez, estanquidade à pressão, boa resistência |

| A356 | 3xx.x | Areia, molde permanente | Alta resistência, boa resistência à corrosão, soldável |

| 518 | 5xx.x | Fundição injectada | Excelente resistência à corrosão, bom acabamento |

| 6061 | 6xx.x | Forjado (por vezes fundido) | Boa resistência, soldabilidade e maquinabilidade |

Embora a liga 6061 seja principalmente uma liga forjada, as suas propriedades fazem dela uma referência familiar para os engenheiros.

O sistema de designação é um roteiro. Orienta engenheiros e fabricantes para os principais ingredientes da liga e para o seu provável desempenho. Este código simplifica a seleção do material, garantindo que a peça final cumpre todas as especificações do projeto, desde a força à resistência à corrosão.

Como é que a composição da liga de alumínio determina o seu comportamento prático de fundição?

Os elementos de liga são as alavancas que accionamos. Eles ajustam o comportamento de uma liga de alumínio. O silício, o cobre e o magnésio são os mais comuns. Cada um deles muda o jogo.

Influenciam diretamente a forma como o metal flui e arrefece. Isto determina as propriedades da peça final.

O papel do silício (Si)

O silício é o principal amigo da capacidade de fundição. Melhora drasticamente a fluidez. Isto ajuda o metal fundido a preencher detalhes intrincados do molde. Também reduz o encolhimento da solidificação.

O impacto do cobre (Cu) e do magnésio (Mg)

O cobre e o magnésio são adicionados para aumentar a resistência. Permitem que a liga seja tratada termicamente. Este processo aumenta significativamente a dureza e o desempenho mecânico. A contrapartida pode ser a redução da ductilidade.

| Elemento de liga | Impacto primário na fundição | Benefício chave |

|---|---|---|

| Silício (Si) | Aumenta a fluidez | Castabilidade |

| Cobre (Cu) | Melhora a força | Desempenho |

| Magnésio (Mg) | Permite o tratamento térmico | Dureza |

A escolha da liga metálica correta é um ato de equilíbrio. Não se trata apenas das propriedades finais. Trata-se da forma como essas propriedades são obtidas através do processo de fabrico. Esta é uma conversa que temos diariamente com os clientes da PTSMAKE.

Compreender as interações dos elementos

A magia acontece quando os elementos são combinados. O silício melhora a fluidez, mas a adição de cobre pode aumentar o risco de fissuração a quente. Trata-se de fissuras que ocorrem quando a peça fundida arrefece e encolhe. A liga torna-se frágil numa janela de temperatura específica.

O magnésio trabalha com o silício para formar o siliceto de magnésio. Este composto é crucial para o endurecimento por envelhecimento durante o tratamento térmico. Mas uma proporção incorrecta pode causar problemas. Na nossa experiência, demasiado magnésio torna a liga lenta e propensa a defeitos.

Um maior intervalo de solidificação3 significa frequentemente mais risco. A peça permanece num estado mole durante mais tempo. Isto aumenta a suscetibilidade à porosidade e ao rasgamento.

Seleção dos parâmetros do processo

A composição da liga determina o nosso processo. Uma liga com elevado teor de cobre necessita de taxas de arrefecimento cuidadosamente controladas. Isto minimiza o stress térmico. Uma liga concebida para uma elevada fluidez permite paredes mais finas no design final da peça. Esta é a chave para o sucesso dos projectos de fundição de alumínio.

Os nossos engenheiros de processo ajustam os parâmetros com base nestas impressões digitais químicas. Isto garante que cumprimos sempre as especificações.

| Traço de liga | Considerações sobre o processo |

|---|---|

| Alta fluidez (Si) | Permite desenhos complexos e de paredes finas |

| Alta resistência (Cu) | Requer taxas de arrefecimento controladas |

| Tratável termicamente (Mg) | Necessita de um tratamento térmico específico |

| Solidificação ampla | Exige uma conceção cuidadosa da porta e do riser |

Os elementos de liga como o silício, o cobre e o magnésio definem fundamentalmente o comportamento de fundição de uma liga de alumínio. Eles controlam tudo, desde a fluidez e solidificação até à resposta ao tratamento térmico. O domínio destas relações é essencial para selecionar os parâmetros de processo ideais e obter peças de alta qualidade.

Como selecionar o processo de fundição adequado para as suas peças?

A escolha de um processo de fundição pode parecer complexa. Na PTSMAKE, simplificamos este processo através de uma matriz de decisão. Esta ferramenta ajuda-nos a concentrarmo-nos no que é verdadeiramente importante para o seu projeto.

Trata-se de uma forma estruturada de comparar opções. Avaliamos com base em cinco factores-chave. Isto assegura que a escolha final se alinha perfeitamente com os seus objectivos.

Principais factores práticos

Uma matriz de decisão traz clareza. Equilibra as necessidades técnicas com os objectivos comerciais, orientando-o para o método de fabrico mais adequado.

| Fator | Considerações fundamentais |

|---|---|

| Volume de produção | Quantas peças serão necessárias durante a vida útil do produto? |

| Complexidade da peça | Quão complexas são as caraterísticas e a geometria do desenho? |

| Tolerâncias exigidas | Que nível de precisão dimensional é necessário? |

| Acabamento da superfície | Qual é o requisito estético ou funcional da superfície? |

| Custo teórico | Qual é o orçamento para as ferramentas e o preço final por peça? |

Aplicação da estrutura: Um exemplo do mundo real

Vamos aplicar esta matriz a um cenário comum. Precisamos de escolher entre a fundição sob pressão e a fundição em areia para uma nova caixa de alumínio.

Esta peça requer uma elevada precisão e um acabamento suave. Será produzida em grandes quantidades, ultrapassando as 50.000 unidades por ano.

Para a produção de grandes volumes, a eficiência da fundição injectada é uma grande vantagem. O seu elevado custo inicial de ferramentas é distribuído por muitas peças. Isto faz com que o custo por peça seja muito baixo.

O investimento inicial mais elevado da fundição sob pressão é compensado por um custo mais baixo por peça, um conceito conhecido como amortização de ferramentas4.

A fundição em areia, com o seu custo de ferramentas mais baixo, é mais adequada para protótipos ou séries de baixo volume.

Comparação de processos para a caixa de alumínio

A tabela abaixo mostra uma comparação direta com base nos nossos factores-chave. Para esta peça específica de elevado volume e elevada precisão, a fundição injectada é a clara vencedora.

| Fator | Fundição injectada | Fundição em areia |

|---|---|---|

| Volume de produção | Excelente (mais de 50.000 unidades) | Fraco (melhor para < 1.000 unidades) |

| Complexidade da peça | Excelente (paredes finas, pormenores finos) | Razoável (são necessárias secções mais espessas) |

| Tolerâncias | Excelente (apertado, consistente) | Fraco (solto, menos repetível) |

| Acabamento da superfície | Excelente (liso, pronto a pintar) | Mau (requer acabamento secundário) |

| Custo teórico | Excelente (baixo custo por peça) | Fraco (custo elevado por peça em volume) |

A utilização de uma matriz de decisão elimina as conjecturas. Ela fornece uma base de dados para a sua escolha, equilibrando custo, qualidade e volume. Isto garante que seleciona o processo de fundição mais eficaz e económico para os requisitos específicos da sua peça.

O que define uma ‘boa’ fundição para além da inspeção visual?

Para além de uma superfície impecável, uma boa fundição é definida pelos dados. Concentramo-nos nas métricas Críticas para a Qualidade (CTQ). Estas são as caraterísticas mensuráveis que garantem o desempenho.

Traduzem as suas necessidades de conceção nos nossos objectivos de produção. Isto garante que a peça final funciona perfeitamente sob tensão no mundo real.

Principais métricas de desempenho

Analisamos a resistência, a exatidão e a integridade. Estes números contam a verdadeira história da qualidade de uma fundição. Não são subjectivos.

| Métrica | Porque é que é fundamental |

|---|---|

| Propriedades mecânicas | Resiste às forças operacionais |

| Precisão dimensional | Garante um ajuste e uma função perfeitos |

| Estanquidade à pressão | Evita fugas em sistemas selados |

O mergulho mais profundo nos CTQs

Cada aplicação impõe exigências únicas a uma peça. Uma peça fundida bonita que falha sob pressão é inútil. É por isso que mapeamos os CTQs diretamente para os seus requisitos.

Para peças que contêm fluidos ou gases, a estanquidade à pressão é fundamental. Mesmo uma porosidade microscópica pode levar à falha. Vemos isto frequentemente em componentes hidráulicos.

Acabamento da superfície e funcionalidade

O acabamento da superfície, medido como Ra, é outra métrica crítica. Não se trata apenas de uma questão de estética. Muitas vezes, é necessário um acabamento específico para vedar superfícies. Pode também reduzir o atrito em peças móveis.

Correspondência entre métricas e stress

Uma fundição de alumínio para um turbocompressor automóvel tem necessidades diferentes das de um invólucro para um dispositivo médico. Um requer estabilidade térmica e estanqueidade à pressão. A outra precisa de um acabamento superficial de alta qualidade para esterilização. As caraterísticas do material resistência à tração5 é frequentemente um CTQ essencial. No PTSMAKE, ajudamo-lo a definir e a atingir estes objectivos.

| Exemplo de aplicação | CTQ mais crítico | Razão da importância |

|---|---|---|

| Corpo da válvula hidráulica | Estanquidade à pressão | Deve conter fluido a alta pressão sem qualquer fuga. |

| Peça estrutural aeroespacial | Resistência mecânica | Deve suportar cargas significativas sem deformação ou falha. |

| Caixa eletrónica | Tolerância dimensional | Deve alinhar-se perfeitamente com as placas de circuito impresso e outros componentes. |

As métricas Critical-to-Quality transformam a intenção do seu projeto em especificações tangíveis e verificáveis. São a verdadeira linguagem da qualidade, garantindo que a peça funciona exatamente como necessário na sua aplicação final, desde o ajuste à função sob tensão.

Como é que os defeitos comuns da fundição de alumínio são sistematicamente classificados e identificados?

Vamos agrupar os defeitos comuns da fundição de alumínio. Isto ajuda-nos a encontrar rapidamente a causa principal. Classificamo-los pela sua aparência e causa subjacente.

Agrupamento por aspeto e causa

Este método simplifica o diagnóstico. Podemos classificar os defeitos em famílias. Estas incluem a porosidade, as fissuras e as imperfeições superficiais. Cada um tem uma assinatura visual distinta.

Eis um guia rápido:

| Tipo de defeito | Pista visual |

|---|---|

| Retração Porosidade | Vazios irregulares e angulares |

| Porosidade do gás | Bolhas suaves e esféricas |

| Lágrimas quentes | Fissuras irregulares e ramificadas |

Reconhecer estes sinais numa fundição é o primeiro passo. Orienta toda a nossa abordagem de resolução de problemas.

Um controlo visual é apenas o início. Compreender a causa raiz é a chave para uma correção permanente. Cada defeito conta uma história sobre o processo de fundição do alumínio.

Aprofundar: Das pistas visuais às causas profundas

Porosidade: Contração vs. Gás

A porosidade de contração forma-se devido a uma alimentação deficiente durante a solidificação. Isto cria vazios irregulares. Em contraste, a porosidade de gás é o hidrogénio aprisionado. Resulta em bolhas suaves e redondas. Esta distinção é fundamental para o controlo do processo.

Por vezes, os defeitos são internos. A inspeção visual não é suficiente. Poderá ser necessário seccionar uma peça para análise metalográfica6. Este processo revela a estrutura interna da falha. Conta-nos a história completa da sua formação.

Fissuras e defeitos de superfície

As fissuras a quente são fissuras que se formam a altas temperaturas devido ao stress térmico. Os cortes a frio e os erros de execução são diferentes. Acontecem quando o metal fundido flui mal. Ou quando solidifica demasiado cedo. Aparecem como linhas ou secções incompletas na superfície.

| Caraterística | Lágrimas quentes | Fechamento a frio |

|---|---|---|

| Causa | Stress térmico durante o arrefecimento | Solidificação prematura |

| Aparência | Fissuras irregulares e ramificadas | Uma linha ou costura distinta |

| Localização | Áreas com elevado stress | Onde dois fluxos metálicos se encontram |

No PTSMAKE, não nos limitamos a identificar defeitos. Analisamos a sua causa principal para evitar que se repitam. Isso garante que cada componente atenda aos mais altos padrões de qualidade.

É essencial classificar os defeitos de acordo com o seu aspeto visual e a sua causa principal. Essa abordagem sistemática permite soluções direcionadas. Ela garante uma qualidade consistente em cada fundição de alumínio, desde a identificação de porosidade até a análise de rasgos quentes.

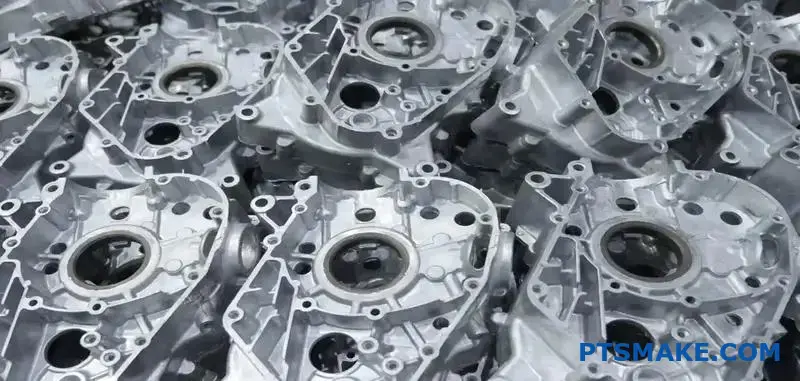

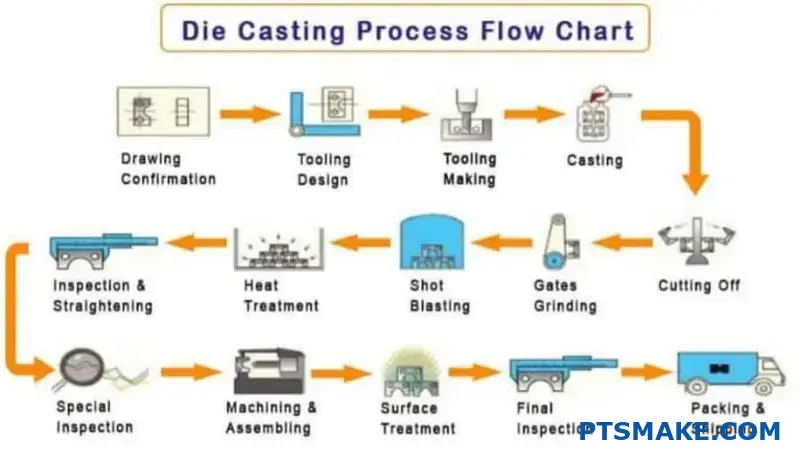

Qual é o fluxo de trabalho típico de uma linha de produção de fundição de alumínio?

A linha de produção de fundição de alumínio é um percurso sistemático. Ela transforma um lingote de alumínio bruto em um componente preciso e acabado. Cada passo é crítico.

Do início ao fim, o processo exige controlo. Cada fase baseia-se na anterior. Um pequeno erro no início pode causar grandes defeitos mais tarde.

Principais fases de produção

Segue-se uma descrição simplificada do fluxo de trabalho. Iremos explorar cada uma destas fases em mais pormenor.

| Estágio | Atividade principal | Objetivo |

|---|---|---|

| 1. Preparação | Receção e fusão de lingotes | Converter matéria-prima sólida em forma líquida. |

| 2. Fundição | Verter e solidificar | Moldar o metal fundido na peça desejada. |

| 3. Acabamento | Limpeza e inspeção | Preparar a peça para a sua aplicação final. |

Este fluxo estruturado assegura a coerência e a qualidade.

Uma análise passo a passo

Vamos analisar mais de perto cada fase do fluxo de trabalho da fundição de alumínio. Compreender estes pormenores é fundamental para gerir a produção e garantir a qualidade das peças.

1. Material e fusão

Tudo começa com a receção do lingote. Verificamos a certificação do material para garantir que cumpre as especificações do projeto. Os lingotes são depois fundidos num forno e mantidos a uma temperatura precisa.

2. Tratamento de metais

Este passo não é negociável para peças de alta qualidade. O alumínio fundido deve ser tratado para remover as impurezas e os gases dissolvidos. Um processo como o desgaseificação7 é essencial para evitar a porosidade, que pode comprometer a integridade estrutural da peça final.

3. Fundição e arrefecimento

O metal tratado é então transferido para a máquina de fundição. É injetado ou vertido na cavidade do molde. O arrefecimento controlado é fundamental. Esta fase determina a estrutura final do grão e as propriedades mecânicas da peça.

4. Processamento pós-fundição

Após a solidificação, a peça é retirada do molde. Esta operação é frequentemente designada por extração ou sacudidela. As comportas e os tubos de elevação, que são canais para o metal fundido, são removidos.

5. Acabamento e inspeção

Por fim, a peça fundida em bruto passa pelas etapas de acabamento. Estas podem incluir rebarbação para remover arestas vivas ou jato de granalha para um acabamento uniforme da superfície.

| Processo de acabamento | Descrição |

|---|---|

| Rebarbagem | Remoção manual ou automática de rebarbas e arestas vivas. |

| Jateamento | Propulsão de material abrasivo para limpar e texturizar a superfície. |

| Maquinação | Criar caraterísticas precisas como furos ou roscas. |

Todas as peças são submetidas a uma inspeção final quanto à precisão dimensional e defeitos visuais antes de serem embaladas para expedição.

O fluxo de trabalho da fundição de alumínio é um processo de várias fases. Cada etapa, desde a fusão da matéria-prima até à inspeção final, é meticulosamente controlada para garantir que a peça acabada cumpre as rigorosas normas de qualidade e as especificações do cliente.

Que opções de acabamento pós-fundição estão disponíveis e porquê?

Uma peça de fundição em bruto raramente é o produto final. Os processos de pós-fundição são essenciais. Eles transformam uma peça bruta num componente funcional e acabado.

Estas etapas garantem que a peça cumpre as especificações exactas. Também melhoram o seu aspeto e durabilidade. Vamos explorar um catálogo de opções comuns para o seu projeto.

| Processo | Objetivo principal |

|---|---|

| Aparar | Remover o material em excesso |

| Maquinação | Obter tolerâncias apertadas |

| Revestimento | Adicionar proteção e cor |

Isto garante que todos os pormenores, desde as dimensões ao toque da superfície, são perfeitos.

Após a fundição, as peças necessitam de ser aperfeiçoadas. Os processos específicos dependem inteiramente dos requisitos da aplicação final. Classificamo-los em dois tipos principais: remoção de material e tratamento de superfície.

Remoção e preparação de material

Em primeiro lugar, temos de remover qualquer material indesejado deixado pelo processo de fundição.

Aparar e retificar

Esta é a fase inicial de limpeza. Removemos as rebarbas, os portões e os rebordos. O objetivo é devolver a peça à sua forma básica. Este passo é fundamental para todas as peças fundidas.

Jateamento

A granalhagem limpa a superfície. Também cria uma textura mate uniforme. Este processo é ótimo para preparar uma peça para pintura ou revestimento. Garante uma melhor aderência.

Obtenção das especificações finais

Estes processos criam a forma e as caraterísticas finais.

Maquinação de precisão

Quando um projeto requer tolerâncias apertadas que a fundição não consegue alcançar, utilizamos a maquinagem CNC. Isto é crucial para caraterísticas como furos roscados ou superfícies de contacto. Define a precisão final da peça. Utilizamos frequentemente esta técnica para componentes de fundição de alumínio de elevado desempenho.

Revestimentos de superfície

Os revestimentos proporcionam proteção e melhoram o aspeto. A escolha entre anodização8 e o revestimento a pó dependem do ambiente da peça e do aspeto desejado.

| Caraterística | Anodização | Revestimento em pó |

|---|---|---|

| Material | Apenas alumínio | A maioria dos metais |

| Proteção | Excelente Corrosão/Desgaste | Boa resistência às aparas |

| Acabamento | Brilho metálico | Ampla gama de cores/extratos |

Na PTSMAKE, ajudamos a selecionar o melhor acabamento. Isto garante que a peça funciona de forma fiável durante o tempo de vida útil previsto.

O acabamento pós-fundição não é uma reflexão tardia. É uma fase crítica que define a precisão final, a durabilidade e o aspeto de uma peça. A escolha da combinação correta de processos garante que o componente cumpre todos os requisitos funcionais e estéticos para a sua utilização final.

Dada uma peça fundida fissurada, como se investiga a sua falha?

Quando aparece uma fissura, começa a investigação. Não se trata apenas de um defeito; é uma pista. O primeiro passo é efetuar uma análise da falha. Tem de determinar se está a lidar com um rasgo a quente ou uma fenda mecânica. Têm um aspeto diferente e têm causas muito diferentes.

Distinguir tipos de fissuras

As fissuras a quente ocorrem durante a solidificação. As fissuras mecânicas ocorrem após o arrefecimento da peça fundida. Saber a diferença é fundamental para encontrar a causa principal. Esta distinção orienta toda a sua investigação.

| Caraterística | Lágrima quente | Fissura mecânica |

|---|---|---|

| Aparência | Superfície oxidada, ramificada e irregular | Limpo, afiado, com menos ramificações |

| Localização | Em pontos quentes, cantos afiados | Perto de pontos de tensão, pinos de ejeção |

| Tempo | Durante o arrefecimento no molde | Após a solidificação, durante o manuseamento |

Investigação de causas potenciais

Com o tipo de fissura identificado, pode ir mais fundo. Cada tipo tem o seu próprio conjunto de prováveis culpados. É aqui que a experiência na análise de peças, como a que temos na PTSMAKE, se torna crucial.

Causas da lágrima quente

Os rasgos quentes são um problema ao nível da fundição. Muitas vezes estão relacionadas com o material ou com o próprio projeto do molde. Uma composição incorrecta da liga pode criar uma ampla gama de congelamento. Isto torna o material fraco e propenso a rasgar à medida que solidifica e encolhe.

A restrição do molde é outro fator importante. Se o desenho do molde impedir que a peça fundida de alumínio se contraia livremente, acumula-se tensão. Esta tensão puxa o metal fraco e semi-sólido para fora, resultando num rasgão. É por isso que os vemos frequentemente perto de cantos internos afiados. Um sinal comum é um fratura intergranular9 caminho.

Causas de raiz das fissuras mecânicas

As fissuras mecânicas são problemas pós-solidificação. Ocorrem quando a força externa excede a resistência do material. Forças de ejeção agressivas, pinos ejectores desalinhados ou um sistema de ejeção mal concebido podem fraturar uma peça perfeitamente boa.

Os danos durante o manuseamento também são comuns. As quedas, o empilhamento irregular ou as configurações de maquinação incorrectas podem provocar fissuras. Por vezes, o problema reside no tratamento térmico. A têmpera incorrecta pode criar tensões internas maciças que conduzem a fissuras.

| Tipo de fissura | Causa potencial | Área de investigação |

|---|---|---|

| Lágrima quente | Composição da liga | Espectrometria de materiais |

| Lágrima quente | Restrição do molde | Revisão do projeto do molde |

| Fissura mecânica | Força de ejeção | Verificação do sistema de ejeção |

| Fissura mecânica | Manuseamento | Auditoria do processo de pós-moldagem |

| Fissura mecânica | Tratamento térmico | Revisão do ciclo de tratamento térmico |

Para resolver falhas de fundição, é necessário primeiro identificar corretamente o tipo de fissura. As fissuras quentes apontam para problemas no material ou no molde. As fissuras mecânicas sugerem problemas de ejeção, manuseamento ou tratamento térmico. Esta distinção é a base de uma análise de falhas eficaz.

Parceria com PTSMAKE para seu próximo projeto de fundição de alumínio

Procurando uma solução confiável de fundição de alumínio? Confie na experiência e no compromisso com a qualidade da PTSMAKE. Obtenha uma cotação rápida e precisa, adaptada às necessidades do seu projeto - envie sua consulta hoje e experimente precisão de primeira linha, resultados consistentes e suporte responsivo do protótipo à produção!

Descubra como esta propriedade afecta diretamente a qualidade final e a integridade das suas peças de alumínio fundido. ↩

Saiba como este comportamento específico de fusão afecta a fluidez da fundição e as propriedades da peça final. ↩

Explore a forma como esta diferença de temperatura influencia a integridade da fundição e a resistência da peça final. ↩

Saiba como o investimento inicial em ferramentas afecta o preço final por peça ao longo da produção. ↩

Saiba como este valor determina a capacidade de uma peça resistir a ser separada. ↩

Explore a forma como o exame microscópico revela caraterísticas de defeitos ocultos e garante a integridade do material. ↩

Saiba como este processo remove gases nocivos para evitar a porosidade e melhorar a integridade da fundição. ↩

Saiba como este processo eletroquímico protege e dá cor às peças de alumínio. ↩

Saiba como as estruturas de grão do material influenciam a resistência dos componentes e os modos de falha. ↩