Está a conceber um sistema de engrenagens personalizado, mas todos os cálculos parecem ser adivinhação. As fórmulas padrão não abordam os seus constrangimentos específicos e uma escolha errada de um parâmetro pode levar a uma falha prematura, a uma remodelação dispendiosa ou, pior ainda, a uma avaria total do sistema no terreno.

A conceção de engrenagens personalizadas requer o domínio de princípios fundamentais como a lei da engrenagem, a geometria involuta e as relações de contacto, aplicando depois critérios de seleção sistemática de materiais, processos de fabrico e normas de qualidade para criar soluções fiáveis e económicas.

Já trabalhei em muitos projectos de engrenagens personalizadas em que os engenheiros ficaram presos entre o conhecimento teórico e a aplicação prática. Este guia preenche essa lacuna, acompanhando-o ao longo de todo o processo - desde a compreensão da razão pela qual as curvas involutas funcionam até à obtenção de compromissos reais entre desempenho e custo.

Qual é a lei fundamental da engrenagem?

A lei fundamental da engrenagem é a regra fundamental para uma transmissão de potência suave. Garante uma relação de velocidade constante entre duas engrenagens. Sem ela, a sua máquina funcionaria com solavancos e ruídos.

O princípio fundamental

Esta lei estabelece uma condição simples, mas crítica. A normal comum aos perfis dos dentes no seu ponto de contacto deve passar sempre por um ponto fixo.

O ponto de lançamento

Este ponto fixo é designado por ponto de inclinação. A sua localização é fundamental. Ele divide a linha entre os centros das duas engrenagens. Este contacto consistente assegura uma saída previsível do sistema de engrenagens.

| Prazo | Descrição simples |

|---|---|

| Comum Normal | Uma linha que forma um ângulo reto com o ponto de contacto dos dentes da engrenagem. |

| Ponto de lançamento | O ponto fixo onde a normal comum cruza a linha central da engrenagem. |

| Rácio de velocidade | A relação entre as velocidades das duas engrenagens. |

A lei fundamental da engrenagem não é apenas um conceito teórico. É a base prática para a conceção de todos os sistemas funcionais de engrenagens, desde um simples relógio até à complexa maquinaria industrial. No nosso trabalho na PTSMAKE, a aplicação deste princípio é inegociável para alcançar a precisão que os nossos clientes exigem.

Porque é que a forma do dente é fundamental

A lei dita a forma exacta dos dentes das engrenagens. O perfil do dente deve ser concebido de forma a que, à medida que as engrenagens rodam, a normal comum ao ponto de contacto intersecte consistentemente o ponto de passo. Se esta geometria não for correta, o rácio de velocidade irá flutuar durante a rotação. Isto cria um movimento irregular.

A solução da curva involuta

Para cumprir este requisito, os engenheiros utilizam frequentemente uma curva involuta para o perfil do dente da engrenagem. Esta forma específica garante que a lei seja mantida durante todo o ciclo de engrenamento. Este movimento consistente, em que um dente de engrenagem acciona outro suavemente, é o resultado de ação conjugada1. É um belo exemplo de geometria que cria a perfeição mecânica.

Consequências do incumprimento

Ignorar esta lei conduz a problemas graves. A transmissão torna-se ineficiente, ruidosa e produz vibrações. Isto não só reduz o desempenho, como também provoca um desgaste excessivo, levando a uma falha prematura das engrenagens.

| Caraterística | Lei cumprida | Lei violada |

|---|---|---|

| Movimento | Suave e constante | Jerky e flutuante |

| Ruído e vibração | Mínimo | Elevado |

| Vida útil da engrenagem | Alargado | Redução significativa |

| Transmissão de energia | Eficiente | Ineficiente com perdas |

A lei fundamental da engrenagem assegura uma relação de velocidade constante, exigindo que a normal comum no ponto de contacto passe sempre pelo ponto de passo. Este princípio é vital para uma transmissão de potência mecânica suave, eficiente e fiável em qualquer sistema de engrenagens.

Porque é que a curva involuta é o perfil ideal do dente da engrenagem?

O que torna um design de engrenagem verdadeiramente eficaz? A magia está na forma do dente. A curva involuta é o padrão indiscutível das engrenagens modernas.

Garante a transferência de energia de forma suave e a uma velocidade constante. Isto elimina os movimentos bruscos. O perfil também é tolerante. Funciona bem mesmo que os centros das engrenagens não estejam perfeitamente alinhados. Esta é uma enorme vantagem nas máquinas do mundo real.

Vamos explorar as suas principais propriedades.

| Imóveis | Vantagem Involute | Impacto |

|---|---|---|

| Transmissão | Rácio de velocidade constante | Movimento suave e previsível |

| Alinhamento | Tolera erros de distância entre centros | Fiável em condições reais |

| Produção | Fabrico simples | Menor custo e elevada precisão |

A vantagem mais significativa do perfil involuto é a sua tolerância às variações da distância entre centros. Isto é um fator de mudança. Em qualquer montagem mecânica, é difícil conseguir um espaçamento perfeito.

Com uma engrenagem involuta, a linha de ação é uma linha reta. Isto significa que mesmo que a distância entre duas engrenagens mude ligeiramente, elas continuam a transferir movimento a uma velocidade angular constante. A lei fundamental da engrenagem é mantida. Este perdão prático simplifica o fabrico e a montagem, garantindo um desempenho fiável.

Além disso, este perfil simplifica o fabrico. Os dentes involutos podem ser gerados facilmente com uma ferramenta de corte de face reta, conhecida como fresa de cremalheira. Este processo, muitas vezes efectuado através de fresagem, é eficiente e altamente repetível.

Na PTSMAKE, isso se traduz em produção mais rápida e economia de custos para nossos clientes. Podemos fornecer de forma consistente engrenagens de alta precisão. A constante ângulo de pressão2 ao longo do percurso de contacto também torna o processo de conceção e análise muito mais simples para os engenheiros. Esta fiabilidade é a razão pela qual é o perfil de eleição para quase todas as aplicações.

A curva involuta é o padrão da indústria para um perfil de engrenagem. Oferece uma relação de velocidade constante, tolera erros de distância entre centros e é fácil de fabricar. Estas caraterísticas fazem dela a escolha mais fiável e económica para a maioria dos desenhos mecânicos.

Qual é o significado físico do ângulo de pressão na engrenagem?

O ângulo de pressão determina a direção da força transmitida entre os dentes da engrenagem. Trata-se de um parâmetro de conceção crítico.

Esta força não é puramente rotacional. Divide-se em dois componentes: uma força tangencial que acciona a engrenagem e uma força radial que afasta as engrenagens.

Um ângulo de pressão maior aumenta esta força de separação. Isto afecta diretamente as cargas nos rolamentos que suportam os veios das engrenagens.

| Ângulo de pressão | Utilização comum | Caraterística-chave |

|---|---|---|

| 14.5° | Sistemas mais antigos/Legacy | Funcionamento mais suave e silencioso, mas perfil de dentes mais fraco. |

| 20° | Objetivo geral | Bom equilíbrio entre força, eficiência e silêncio. |

| 25° | Serviço pesado | Dente mais forte, maior capacidade de carga, mas mais ruidoso. |

As vantagens e desvantagens na conceção de engrenagens

A escolha de um ângulo de pressão envolve o equilíbrio de factores concorrentes. Não existe um único ângulo "melhor"; a escolha óptima depende inteiramente dos requisitos específicos da aplicação.

Impacto nas cargas de suporte

O componente da força radial carrega diretamente as chumaceiras. Um ângulo de pressão mais elevado significa uma força radial maior, que pode reduzir a vida útil da chumaceira ou exigir chumaceiras mais robustas e dispendiosas. Esta é uma consideração crucial em projectos compactos.

Impacto na resistência dos dentes

Uma das principais vantagens de um ângulo de pressão mais elevado é o aumento da resistência dos dentes. O perfil do dente da engrenagem torna-se mais largo na base, tornando-o mais resistente ao esforço de flexão sob carga. Para aplicações de binário elevado, especificamos frequentemente um ângulo de 25°.

Toda a força é transmitida ao longo da linha de ação3que é fundamental para o funcionamento das engrenagens. Nos nossos projectos no PTSMAKE, modelamos cuidadosamente estas forças para garantir a sua longevidade.

Eficiência e subcotação

A força de separação não contribui para a rotação da engrenagem. Por conseguinte, pode reduzir ligeiramente a eficiência global do sistema através do aumento da fricção. No entanto, um ângulo de pressão mais elevado ajuda a evitar a subcotação, um problema de fabrico que enfraquece os dentes em engrenagens com um número reduzido de dentes.

| Caraterística | Ângulo de baixa pressão (por exemplo, 14,5°) | Ângulo de alta pressão (por exemplo, 25°) |

|---|---|---|

| Carga de suporte | Inferior | Mais alto |

| Resistência dos dentes | Inferior | Mais alto |

| Eficiência | Potencialmente mais elevado | Potencialmente inferior |

| Nível de ruído | Inferior | Mais alto |

| Subcotar o risco | Mais alto | Inferior |

O ângulo de pressão é uma escolha fundamental na conceção de engrenagens. Controla diretamente a direção da força, criando um compromisso entre a resistência do dente, a carga de suporte e a eficiência operacional. A seleção do ângulo correto é crucial para o desempenho e a fiabilidade de todo o sistema mecânico.

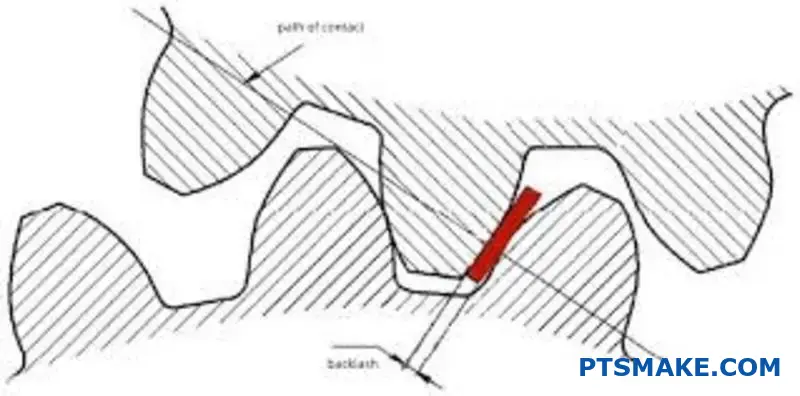

Como é que a folga afecta fundamentalmente o desempenho do sistema de engrenagens?

A folga é uma faca de dois gumes nos sistemas de engrenagens. É o pequeno espaço entre os dentes da engrenagem. Este espaço é crucial.

Evita o encravamento das engrenagens devido à dilatação térmica. Também cria espaço para a lubrificação.

No entanto, introduz compromissos. A folga pode levar a imprecisões de posicionamento. Também provoca cargas de impacto quando a direção da engrenagem muda. Este equilíbrio é fundamental para o desempenho.

O bom: Porque é que é essencial algum retrocesso

Um sistema de engrenagens com folga zero falharia rapidamente. A folga permite a formação de uma película de lubrificante. Isto reduz a fricção e o desgaste.

| Benefício da reação adversa | Consequência da ausência de reacções adversas |

|---|---|

| Evita o encravamento | Gripagem devido ao calor |

| Permite a lubrificação | Alta fricção e desgaste rápido |

| Acomoda erros | Concentração de tensões |

O mal: Impactos negativos no desempenho

Por outro lado, uma folga excessiva é prejudicial. Tem um impacto direto na precisão do sistema. Este é um problema importante na robótica e na maquinagem CNC.

A folga é frequentemente vista como um mal necessário. Embora assegure um funcionamento suave ao evitar encravamentos e ao ajudar na lubrificação, a sua presença introduz desafios significativos. O problema mais imediato é o erro de posicionamento, especialmente em sistemas que exigem movimentos precisos.

Cargas de impacto em inversão

Quando um sistema de engrenagens inverte a direção, o dente motor desengata. Percorre a folga antes de entrar em contacto com o flanco do dente oposto. Isto cria uma carga de impacto.

Este martelar constante durante o ciclo de criação de malhas4 acelera o desgaste. Isso pode levar à fadiga do dente e eventual falha. Em projectos anteriores no PTSMAKE, vimos como minimizar este impacto é fundamental para a fiabilidade a longo prazo.

Inexatidão posicional

Em aplicações como a automação e a indústria aeroespacial, a precisão é tudo. A folga cria uma "zona morta" onde o veio de saída pode mover-se sem o movimento do veio de entrada. Isto traduz-se diretamente em perda de movimento e redução da precisão.

A tabela abaixo mostra como os requisitos de folga mudam com a aplicação. Este facto realça a necessidade de soluções personalizadas.

| Aplicação | Tolerância típica de folga | Preocupação primária |

|---|---|---|

| Robótica | Muito baixo (arco-minutos) | Precisão posicional |

| Transmissão automóvel | Moderado | Ruído, durabilidade |

| Transportador industrial | Elevado | Custo, prevenção de atolamentos |

Na PTSMAKE, ajudamos os clientes a encontrar o equilíbrio perfeito. Concebemos sistemas de engrenagens que satisfazem as suas necessidades específicas de precisão e durabilidade. Isto envolve frequentemente técnicas avançadas de fabrico de engrenagens.

A folga é um parâmetro de conceção crítico. É necessário para a lubrificação e para evitar encravamentos. No entanto, afecta negativamente a precisão e pode causar cargas de impacto, conduzindo ao desgaste. A gestão adequada é fundamental para um desempenho ótimo do sistema de engrenagens.

O que define o módulo ou o passo diametral de uma engrenagem?

O módulo e o passo diametral são as chaves para o tamanho do dente da engrenagem. São parâmetros fundamentais. Estes valores decidem se duas engrenagens podem funcionar em conjunto.

Também têm impacto na resistência da engrenagem e nas ferramentas necessárias para o seu fabrico. Compreendê-los é o primeiro passo em qualquer projeto de conceção de engrenagens.

A medida principal

Essencialmente, estes termos definem o tamanho dos dentes da engrenagem. Não é possível misturá-los e combiná-los. Uma engrenagem com um módulo específico só pode ser engrenada com outra engrenagem do mesmo módulo.

Sistemas métrico e imperial

A escolha entre módulo e passo diametral depende muitas vezes da sua região. Um é métrico, o outro é imperial.

| Sistema | Parâmetro | Relação com o tamanho do dente |

|---|---|---|

| Métrica | Módulo (m) | Módulo maior = dentes maiores |

| Imperial | Passo diametral (DP) | DP maior = dentes mais pequenos |

A escolha do módulo ou do passo diametral correto vai além da simples medição. Tem consequências importantes para todo o projeto. Esta escolha afecta diretamente o desempenho e o custo de fabrico de uma engrenagem.

Impacto na permutabilidade

Esta é a regra mais importante. As engrenagens têm de ter o mesmo módulo ou passo diametral para engrenar corretamente. Uma engrenagem de 2 módulos nunca funcionará com uma engrenagem de 2,5 módulos. Aqui não há compromisso. Isto garante uma compatibilidade estandardizada.

Como afecta a resistência da engrenagem

O tamanho do dente da engrenagem está diretamente relacionado com a sua resistência. Um dente maior pode suportar mais carga.

Por conseguinte, uma engrenagem com um módulo maior (ou um passo diametral menor) será mais forte. Esta é uma consideração fundamental em aplicações de binário elevado. O círculo de inclinação5 é a base teórica para estes cálculos.

Considerações sobre fabrico e ferramentas

O fabrico de engrenagens requer ferramentas de corte específicas, como placas ou fresas. Cada ferramenta é concebida para um módulo ou passo específico. A utilização de valores standard é altamente recomendada.

Na PTSMAKE, aconselhamos frequentemente os clientes a utilizarem tamanhos padrão. Isto reduz os custos com ferramentas e encurta os prazos de entrega. É possível utilizar ferramentas personalizadas, mas isso implica custos e tempo significativos para um projeto.

| Parâmetro | Implicações para a força | Implicações para o fabrico de ferramentas |

|---|---|---|

| Módulo elevado (por exemplo, m=4) | Dentes mais fortes e maiores | Necessita de m=4 ferramentas |

| Módulo baixo (por exemplo, m=1) | Dentes mais fracos e mais pequenos | Requer m=1 ferramentas |

| Baixo DP (por exemplo, DP=8) | Dentes mais fortes e maiores | Requer ferramentas DP=8 |

| DP elevado (por exemplo, DP=32) | Dentes mais fracos e mais pequenos | Requer ferramentas DP=32 |

O módulo e o passo diametral são as especificações fundamentais para os dentes de engrenagens. Determinam o tamanho, a resistência e a permutabilidade. Fazer a escolha certa tem um impacto direto nas ferramentas de fabrico, no custo global e no desempenho final do sistema de engrenagens.

O que é a relação de contacto e qual a sua importância?

A relação de contacto é um número crítico na conceção de engrenagens. Indica o número médio de pares de dentes em contacto num dado momento.

Um rácio mais elevado significa um melhor desempenho. Tem um impacto direto no funcionamento suave e silencioso do seu sistema. É um fator chave que analisamos no PTSMAKE.

Principais impactos no desempenho

Uma boa relação de contacto distribui a carga. Isto reduz a tensão nos dentes individuais da engrenagem. Também assegura uma transferência contínua de potência. Isto é vital para máquinas de alta precisão.

Segue-se uma análise simples:

| Fator | Elevada relação de contacto | Baixo rácio de contacto |

|---|---|---|

| Partilha de carga | Melhor | Pior |

| Suavidade | Mais alto | Inferior |

| Nível de ruído | Inferior | Mais alto |

Esta métrica simples é a base para um sistema de transmissão de engrenagens fiável. O nosso objetivo é sempre atingir um equilíbrio ótimo.

Como influencia o desempenho do equipamento

Compreender a relação de contacto ajuda-nos a prever e a melhorar o comportamento do sistema de engrenagens. Trata-se de mais do que apenas números; trata-se de resultados reais.

Partilha de carga e fiabilidade

Quando mais dentes partilham a carga, a tensão em cada dente diminui significativamente. Este princípio simples é fundamental para evitar o desgaste prematuro e a quebra de dentes.

Esta distribuição minimiza o pico de tensão num único dente, reduzindo o risco de falhas relacionadas com corrosão6. Em projectos anteriores, a concentração neste aspeto aumentou drasticamente a vida útil das engrenagens.

Uma relação de contacto mais elevada conduz a uma transmissão mais robusta e fiável. Trata-se de um elemento não negociável para indústrias como a aeroespacial e a automóvel.

Suavidade operacional e ruído

Uma relação de contacto superior a 1,0 garante que um novo par de dentes engata antes de o par anterior desengatar. Isto cria uma transferência de potência sem falhas.

O resultado é um funcionamento mais suave e silencioso. Elimina o choque e a vibração comuns em sistemas com relações de contacto mais baixas. Isto é especialmente importante para dispositivos médicos e eletrónica de consumo.

O quadro seguinte mostra como o rácio afecta as aplicações.

| Valor da relação de contacto | Benefício primário | Aplicação ideal |

|---|---|---|

| > 1.2 | Funcionalidade básica | Sistemas de baixa velocidade e baixa carga |

| > 1.5 | Mais suave, mais silencioso | Transmissões automóveis |

| > 2.0 | Elevada fiabilidade | Aeroespacial, máquinas de precisão |

Uma relação de contacto mais elevada melhora diretamente o desempenho da engrenagem. Aumenta a partilha de carga, o que conduz a um funcionamento mais suave, menor ruído e maior fiabilidade global da transmissão. Isto é crucial para aplicações exigentes em que a falha não é uma opção.

O que é a interferência na engrenagem e quais são as suas causas?

Quando as engrenagens se engrenam, apenas as partes involutas dos dentes devem tocar-se. Esta conceção assegura um contacto suave e rolante e uma transmissão de potência previsível.

A interferência é o que acontece quando esta regra é quebrada. A parte não-involuta de um dente entra em contacto.

O problema do contacto não involuntário

Este contacto indesejável pode penetrar na raiz do dente da engrenagem correspondente. Esta ação destrutiva é conhecida como "undercutting".

Em casos graves, provoca o bloqueio total das engrenagens. Esta é uma falha catastrófica chamada gripagem. Trata-se fundamentalmente de um problema geométrico.

Perfil de contacto Consequências

| Tipo de contacto | Ação | Desempenho da engrenagem |

|---|---|---|

| Involuto | Rolagem suave | Óptima e eficiente |

| Não Involuto | Escavação/escavação | Avaria, desgaste ou gripagem |

Este é um modo de falha que pode ser totalmente evitado através de uma conceção cuidadosa.

Origens geométricas da interferência

A causa principal da interferência de engrenagens é puramente geométrica. Ocorre quando a ponta de um dente de uma engrenagem se estende para além de um limite crítico.

Este limite é designado por ponto de interferência. Ele marca o início do perfil não-involuto no flanco da engrenagem de encaixe perto do seu círculo de base.

O objetivo via de contacto7 deve permanecer estritamente entre os pontos de interferência das duas engrenagens. Se se estender para além disso, há interferência.

Na PTSMAKE, os nossos processos de maquinação CNC são concebidos para manter tolerâncias apertadas. Esta precisão é vital para criar os perfis exactos dos dentes que evitam estes choques geométricos em aplicações reais.

Principais factores causais

Em projectos anteriores, identificámos várias condições geométricas comuns que causam interferências.

| Fator Causal | Descrição | Impacto na malha da engrenagem |

|---|---|---|

| Baixa contagem de dentes | Os pinhões com muito poucos dentes são muito susceptíveis de sofrer interferências. | Aumenta o risco de subcotação. |

| Ângulo de baixa pressão | Um ângulo de pressão mais pequeno aumenta o círculo de base, aumentando o risco. | Requer mais dentes para o evitar. |

| Adenda grande | Se o aditamento de um dente for demasiado grande, a sua ponta pode atravessar o ponto de interferência. | Uma causa direta de goivagem. |

| Erro de distância central | Uma montagem incorrecta pode alterar a geometria da malha e induzir interferências. | Provoca ruído e desgaste. |

Compreender estes factores é o primeiro passo. A conceção correta da engrenagem envolve um equilíbrio cuidadoso destes parâmetros para garantir uma malha suave e sem interferências.

A interferência é um choque geométrico destrutivo resultante do contacto não-involuto dos dentes. Resulta de problemas de conceção, tais como um número reduzido de dentes ou ângulos de pressão inadequados, o que conduz a um corte inferior grave ou a uma gripagem e, por fim, a uma falha da engrenagem.

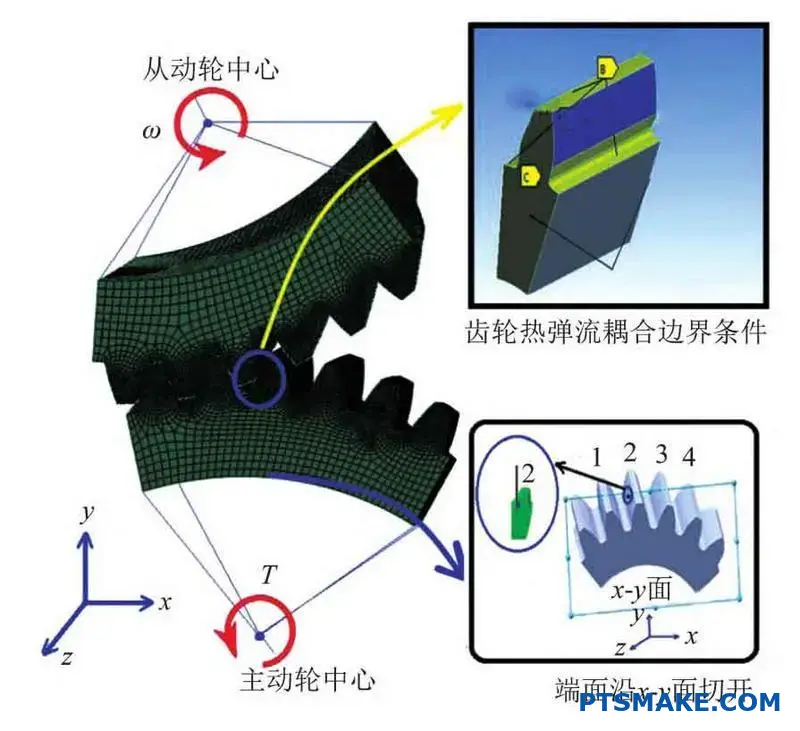

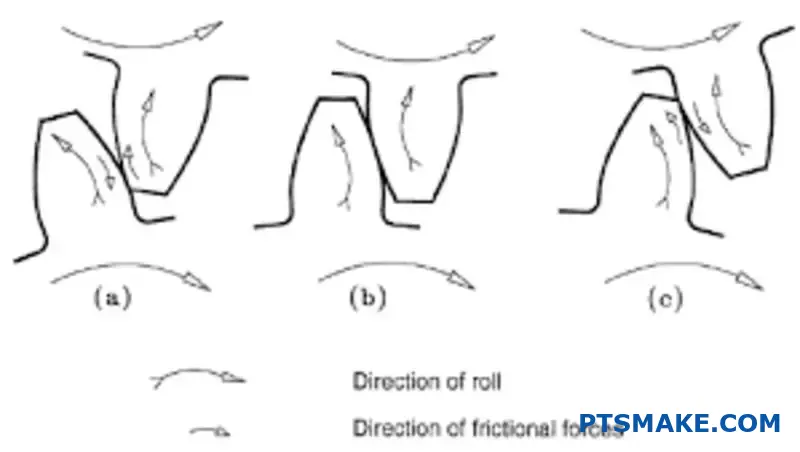

Como é que a transmissão de binário ocorre realmente na malha dentária?

Muitos acreditam que os dentes das engrenagens simplesmente rolam uns sobre os outros. Isto é uma simplificação excessiva. O movimento real é uma combinação sofisticada de rolamento e deslizamento.

Esta dupla ação é fundamental. Ela determina a forma como a potência é transferida eficazmente. Também influencia diretamente a vida útil e o desgaste do sistema de engrenagens.

A dinâmica de rolamento e deslizamento

A compreensão desta interação é fundamental para a conceção de engrenagens duradouras. A localização do contacto na face do dente determina o tipo de movimento.

| Tipo de movimento | Localização primária no dente | Efeito-chave |

|---|---|---|

| Rolamento puro | Exatamente na linha de lançamento | Transferência de energia eficiente |

| Deslizamento | Longe da linha de campo | Cria fricção e desgaste |

Este equilíbrio assegura um contacto contínuo. Sem ele, a transmissão suave do binário seria impossível.

Desconstruir a interação entre dentes

A curva involuta única do perfil dos dentes de uma engrenagem é responsável por este movimento complexo. Esta geometria específica assegura uma relação de velocidade constante entre as engrenagens, o que é essencial para um desempenho previsível.

O papel do Pitch Point

A magia acontece num local específico. No local exato ponto de inclinação8o movimento é de rolamento puro. Este é o momento em que a transferência de potência é mais eficiente com o mínimo de atrito.

À medida que o ponto de contacto se afasta desta linha, a velocidade de deslizamento aumenta. Este movimento de deslizamento não é uma falha; é uma parte necessária do projeto. Permite que os dentes engatem e desengatem suavemente sem encravar.

O compromisso: Eficiência vs. Desgaste

No entanto, este deslizamento é também a principal fonte de calor de fricção e desgaste da superfície. Na PTSMAKE, a gestão deste compromisso é fundamental para o nosso processo de fabrico de engrenagens de alto desempenho. Concentramo-nos em materiais e acabamentos de superfície que minimizam o desgaste.

| Posição de contacto | Movimento dominante | Impacto |

|---|---|---|

| Ponta e raiz | Deslizamento elevado | Aumento do desgaste, calor |

| Ponto de lançamento | Rolamento puro | Eficiência máxima |

Esta dança intrincada entre o rolar e o deslizar é o que faz uma engrenagem funcionar. É um equilíbrio entre o funcionamento suave e o desgaste inevitável.

O movimento entre os dentes da engrenagem é uma mistura necessária de rolamento e deslizamento, ditada pelo perfil do dente. O rolamento puro no ponto de passo garante eficiência, enquanto o deslizamento permite um engate suave, mas também causa desgaste, um fator crítico na conceção e fabrico de engrenagens.

Como é que a geometria da engrenagem influencia diretamente o erro de transmissão?

O perfil involuto ideal de uma engrenagem é concebido para uma coisa: um movimento perfeitamente suave. Assegura uma relação de velocidade constante entre as engrenagens.

No entanto, o fabrico nunca é perfeito. Existem sempre desvios microscópicos na superfície do dente.

De pequenas falhas a grandes problemas

Estas pequenas falhas perturbam a transmissão suave do movimento. Eles fazem com que a velocidade da engrenagem de saída flutue ligeiramente a cada engate de dente. Esta é a principal fonte de erro na transmissão.

| Desvio Fonte | Impacto no movimento |

|---|---|

| Erro de perfil | Velocidade de saída instável |

| Acabamento da superfície | Aumento da fricção e do desgaste |

Estas pequenas mas rápidas alterações de velocidade criam ruído e vibrações indesejáveis no sistema.

A mecânica da flutuação

Um par de engrenagens ideal tem um ponto de contacto que se move suavemente ao longo de uma linha reta teórica. A isto chama-se a linha de ação. Este contacto consistente assegura que a engrenagem acionada roda a uma velocidade constante.

Os desvios microscópicos do perfil forçam este ponto de contacto a deslocar-se. Desloca-se ligeiramente para a frente ou para trás da sua posição ideal. Este pequeno deslocamento altera o raio de transmissão efetivo nesse instante.

Como resultado, a engrenagem de saída acelera ou desacelera brevemente. Esta constante aceleração e desaceleração é a manifestação física do erro de transmissão. Através do nosso trabalho no PTSMAKE, vimos que isto tem um impacto direto nas aplicações de alta velocidade onde a precisão não é negociável.

O efeito de cascata das imperfeições

Estas flutuações de velocidade são uma causa direta do ruído das engrenagens. Os dentes da engrenagem "batem" uns nos outros a uma frequência determinada pela velocidade de rotação e qualquer inconsistência nessa batida cria ruído.

Isto cria uma erro cinemático9 que se irradia através de todo o conjunto. Com o tempo, a vibração resultante pode levar a um desgaste acelerado dos dentes da engrenagem e dos rolamentos. Pode mesmo comprometer o desempenho do produto final.

| Caraterística | Equipamento ideal | Equipamento do mundo real |

|---|---|---|

| Caminho de contacto | Linha perfeitamente reta | Desvia-se da linha |

| Rácio de velocidade | Perfeitamente constante | Flutua com a rotação |

| Nível de ruído | Mínimo (teoricamente) | Mensurável e variável |

As falhas microscópicas no perfil involuto de uma engrenagem perturbam o movimento suave, causando flutuações na velocidade de saída. Este erro de transmissão é a causa principal do ruído e da vibração das engrenagens, afectando negativamente o desempenho e a durabilidade. O fabrico de precisão é crucial para mitigar estes problemas.

Como é que os tipos de engrenagens são classificados em função da orientação do eixo?

A compreensão da classificação das engrenagens começa com os veios. A posição dos veios de entrada e saída em relação um ao outro é o principal método de classificação.

Este modelo mental ajuda-o a reduzir rapidamente as opções. Pode filtrar imediatamente os tipos de engrenagens com base na disposição física da sua máquina.

Na PTSMAKE, trabalhamos com três categorias principais. Cada uma delas serve um objetivo mecânico distinto, ditando a forma e a função da engrenagem.

| Orientação do eixo | Exemplos de engrenagens primárias |

|---|---|

| Paralelo | Espirais, helicoidais |

| Intersecção | Bisel |

| Não-intersectados, não-paralelos | Sem-fim, Hipoide |

Esta tabela fornece uma referência rápida para as escolhas iniciais de design.

Engrenagens de eixo paralelo

Esta é a disposição mais comum. As engrenagens de dentes rectos e helicoidais pertencem a esta categoria. Os seus eixos são paralelos, o que os torna ideais para a transmissão direta de potência.

As engrenagens de dentes rectos são simples e económicas. Os seus dentes rectos são excelentes para velocidades moderadas. No entanto, podem gerar mais ruído durante o funcionamento.

As engrenagens helicoidais têm dentes angulares. Esta conceção permite um engate mais suave e silencioso, especialmente a velocidades mais elevadas. Podem também suportar cargas mais pesadas.

Engrenagens de eixo de intersecção

Quando é necessário fazer uma curva na transmissão de potência, utiliza-se este grupo. As engrenagens cónicas são o exemplo clássico. Os seus eixos encontram-se normalmente num ângulo de 90 graus, embora sejam possíveis outros ângulos.

Pense no mecanismo de um berbequim manual ou no diferencial de um automóvel. Estas são aplicações perfeitas. Transferem eficazmente a potência entre veios que se cruzam.

Engrenagens de eixos não paralelos e sem intersecção

Este grupo trata das orientações mais complexas. Os veios estão em planos diferentes e nunca se cruzam.

As engrenagens de parafuso sem-fim são famosas nesta categoria. Oferecem relações de redução muito elevadas num espaço compacto. O movimento deslizante único assegura a ação conjugada10 é mantida para uma transferência de potência suave. Podem também ser de autobloqueio.

As engrenagens hipóides são outro exemplo importante. São semelhantes às engrenagens cónicas, mas com eixos deslocados, permitindo um desempenho ainda mais suave e forte.

| Grupo | Caraterísticas principais | Aplicação comum |

|---|---|---|

| Paralelo | Transmissão de potência entre veios paralelos | Sistemas de transporte, transmissões |

| Intersecção | Alterar a direção da transmissão de potência | Diferenciais, exercícios manuais |

| Não-interessante | Relações de transmissão elevadas, veios deslocados | Elevadores, eixos traseiros de automóveis |

A classificação das engrenagens por orientação do eixo - paralelo, intersectado ou não-intersectado - simplifica a seleção. Esta estrutura ajuda os engenheiros a identificar o tipo de engrenagem mais adequado aos seus requisitos espaciais e mecânicos, assegurando uma conceção eficiente e eficaz desde o início.

Quais são as vantagens e desvantagens práticas entre engrenagens de dentes rectos e helicoidais?

A escolha da engrenagem correta é crucial. Muitas vezes, a questão resume-se a engrenagens de dentes rectos ou helicoidais. A decisão tem impacto no desempenho, no custo e na complexidade do projeto.

As engrenagens de dentes rectos são a essência da simplicidade. Os seus dentes rectos são fáceis de fabricar. Esta simplicidade também significa que não produzem impulso axial, simplificando os requisitos de rolamentos.

As engrenagens helicoidais, no entanto, oferecem um funcionamento mais suave e silencioso devido aos seus dentes angulares. Este engate gradual permite capacidades de carga mais elevadas.

Principais diferenças de conceção

| Caraterística | Engrenagem de dentes rectos | Engrenagem helicoidal |

|---|---|---|

| Orientação dos dentes | Reta, paralela ao eixo | Ângulo em relação ao eixo |

| Compromisso | Abrupto, largura total do dente | Gradual, começando numa extremidade |

| Nível de ruído | Mais alto | Inferior |

| Impulso axial | Nenhum | Gerado |

Comparação em profundidade

Ao selecionar um tipo de engrenagem, as necessidades específicas da aplicação são primordiais. Trata-se de um equilíbrio entre desempenho e simplicidade.

Vantagens da engrenagem de dentes rectos

As engrenagens de dentes rectos são mecanicamente simples. Isto leva a custos de fabrico mais baixos e a uma manutenção mais fácil. Em muitos projectos do PTSMAKE, utilizamo-las para aplicações em que a velocidade e o ruído não são factores críticos. A sua maior vantagem é a ausência de carga axial, o que simplifica a conceção global do sistema.

Considerações sobre engrenagens helicoidais

As engrenagens helicoidais são superiores para aplicações de alta velocidade e de carga pesada. Os seus dentes angulares engatam mais gradualmente, resultando em menos vibração e num funcionamento mais silencioso. Os nossos testes mostram que podem suportar significativamente mais carga do que uma engrenagem de dentes rectos do mesmo tamanho.

No entanto, este desempenho tem um custo. Os dentes angulares criam impulso axial11A engrenagem é um elemento de transmissão, uma força paralela ao eixo da engrenagem. Esta força deve ser gerida com rolamentos axiais adequados, o que aumenta a complexidade e o custo da montagem final.

Compensações de desempenho pormenorizadas

| Aspeto | Engrenagem de dentes rectos | Engrenagem helicoidal |

|---|---|---|

| Capacidade de carga | Bom | Excelente |

| Limite de velocidade | Inferior | Mais alto |

| Ruído/Vibração | Elevado | Baixa |

| Custo de fabrico | Inferior | Mais alto |

| Necessidades de rolamentos | Simples | Requer rolamentos axiais |

| Eficiência | Ligeiramente superior | Ligeiramente inferior (devido ao deslizamento) |

A escolha depende das suas prioridades. As engrenagens de dentes rectos oferecem uma solução simples e económica. As engrenagens helicoidais proporcionam um desempenho superior e mais silencioso para aplicações exigentes, mas requerem designs mais complexos para lidar com as cargas axiais resultantes.

Quando é que se deve optar por engrenagens cónicas em vez de engrenagens sem-fim?

A escolha do equipamento correto é fundamental. Trata-se de adequar a ferramenta à tarefa. As engrenagens cónicas são campeãs da transferência eficiente de potência em ângulo reto. São ideais quando é necessário manter a velocidade e a potência.

As engrenagens de parafuso sem-fim oferecem um conjunto diferente de vantagens. Elas são excelentes em fornecer relações de redução muito elevadas num espaço compacto. Isto torna-as perfeitas para certas aplicações especializadas.

Principais diferenças funcionais

Vamos analisar as suas principais funções. Esta comparação simples ajuda a clarificar as suas melhores utilizações.

| Caraterística | Engrenagem cónica | Engrenagem sem-fim |

|---|---|---|

| Utilização primária | Transferência de energia eficiente a 90° | Redução de engrenagem alta |

| Eficiência | Alta (95-99%) | Inferior (50-90%) |

| Auto-bloqueio | Não | Sim (frequentemente) |

| Geração de calor | Baixa | Elevado |

Esta tabela mostra um claro compromisso. A sua escolha baseia-se no facto de a sua prioridade ser a eficiência ou a redução elevada.

Análise de cenários de aplicação

Nos projectos do PTSMAKE, a aplicação dita sempre a escolha da engrenagem. Não escolhemos uma engrenagem e esperamos que funcione; analisamos primeiro as necessidades do sistema. Isto assegura um desempenho ótimo e a longevidade do produto final.

Quando as engrenagens cónicas brilham

As engrenagens cónicas são a escolha ideal para accionamentos de ângulo reto de alta velocidade e elevada eficiência. Pense nas aplicações em que a perda de potência deve ser mínima. O seu design permite um funcionamento suave e silencioso a altas rotações.

Por exemplo, nos diferenciais automóveis, um sistema de engrenagens cónicas transfere eficazmente a potência do veio de transmissão para os eixos. Isto permite que as rodas girem a diferentes velocidades quando estão a rodar. As prensas de impressão também as utilizam para uma distribuição de potência precisa e rápida.

O nicho das engrenagens de parafuso sem-fim

As engrenagens sem-fim dominam as aplicações que requerem uma redução maciça da velocidade e um binário elevado. Um exemplo clássico é um sistema de correia transportadora. O motor funciona a alta velocidade, mas a correia precisa de se mover lentamente e com grande força.

A sua vantagem mais significativa é o autobloqueio. Quando a entrada pára, o veio de saída não pode recuar. Esta travagem inerente é uma caraterística de segurança crítica em elevadores e equipamento de elevação. A ação de deslizamento do parafuso sem-fim gera fricção, o que impede capacidade de condução à retaguarda12.

Comparação específica da aplicação

Eis um exemplo de cenários específicos com que nos deparámos. Isto ajuda a ilustrar o processo de tomada de decisão.

| Aplicação | Equipamento recomendado | Motivo |

|---|---|---|

| Diferenciais para automóveis | Engrenagem cónica | Alta eficiência, lida com alta velocidade |

| Sistemas de transporte | Engrenagem sem-fim | Elevada relação de redução, elevado binário |

| Brocas manuais | Engrenagem cónica | Transferência de energia compacta em ângulo reto |

| Elevador/elevadores | Engrenagem sem-fim | Autobloqueio para segurança, binário elevado |

| Máquinas de impressão | Engrenagem cónica | Precisão e velocidade necessárias |

A escolha do tipo de engrenagem correto logo na fase de conceção é crucial para o sucesso.

As engrenagens cónicas destinam-se a uma transmissão de potência eficiente, de alta velocidade e em ângulo reto. As engrenagens sem-fim são ideais para aplicações que requerem uma redução significativa da engrenagem, um binário elevado e a segurança de um mecanismo de bloqueio automático. A escolha depende inteiramente das suas necessidades operacionais específicas.

O que define as propriedades únicas de um trem de engrenagens planetárias?

Os sistemas de engrenagens planetárias são maravilhas da engenharia. As suas propriedades únicas resultam de um design inteligente. Permite uma elevada potência num espaço reduzido.

A sua natureza coaxial é uma vantagem fundamental. Isto significa que os veios de entrada e saída estão alinhados. Isto torna-os perfeitos para aplicações apertadas.

Oferecem também uma densidade de binário espantosa. As engrenagens planetárias múltiplas partilham a carga. Isto evita que uma única engrenagem sofra demasiado esforço. Isto permite obter uma unidade muito compacta e potente.

| Imóveis | Benefício |

|---|---|

| Eixos coaxiais | Design compacto e economizador de espaço |

| Partilha de carga | Elevada capacidade de binário, durabilidade |

| Versatilidade | Múltiplas relações de transmissão numa só unidade |

Um olhar mais profundo sobre as propriedades principais

A conceção de um trem de engrenagens planetárias cria diretamente as suas poderosas vantagens. A compreensão destas propriedades ajuda a escolher o sistema correto para uma aplicação.

Natureza coaxial para compacidade

A disposição em linha dos eixos de entrada e de saída é um fator de mudança. Em muitos projectos que realizamos no PTSMAKE, especialmente nos sectores da robótica e automóvel, o espaço é um luxo. Esta configuração coaxial permite que o sistema de tração seja mais simples e compacto.

Elevada densidade de binário e partilha de carga

Ao contrário de um par de engrenagens simples, um sistema planetário distribui a carga. Esta é partilhada por várias engrenagens planetárias. Isto significa que pode suportar um binário muito mais elevado sem necessitar de engrenagens maiores.

Esta distribuição de carga aumenta significativamente a vida útil do sistema. O movimento intrincado dos planetas é uma forma de movimento epicicloidal13. Este movimento assegura o equilíbrio das tensões em todo o trem de engrenagens.

Possibilidades cinemáticas versáteis

É aqui que os sistemas planetários brilham verdadeiramente. É possível obter saídas diferentes mantendo simplesmente um componente estacionário. Isto oferece uma flexibilidade de design incrível a partir de um único conjunto de engrenagens.

| Componente fixa | Entrada | Saída | Resultado comum |

|---|---|---|---|

| Engrenagem de anel | Equipamento solar | Transportadora Planetária | Redução da velocidade |

| Equipamento solar | Engrenagem de anel | Transportadora Planetária | Redução inferior |

| Transportadora Planetária | Equipamento solar | Engrenagem de anel | Marcha atrás ou Overdrive |

As propriedades únicas de um trem de engrenagens planetárias resultam do seu design coaxial, mecanismo de partilha de carga e versatilidade cinemática. Estas caraterísticas permitem uma transmissão de binário elevado num pacote compacto e adaptável, tornando-o uma escolha superior para muitas aplicações mecânicas avançadas.

Como é que os materiais das engrenagens determinam a aplicação e o desempenho?

A escolha do material correto para as engrenagens é um primeiro passo fundamental. Ele determina tudo, desde a capacidade de carga até o ruído operacional. Pense nisso como uma fundação. Uma má escolha aqui pode comprometer todo o sistema.

As principais famílias de materiais são os aços, os plásticos e os bronzes. Cada um oferece um perfil único de propriedades.

Materiais comuns para engrenagens

As exigências da sua aplicação irão indicar-lhe o material certo. Os sistemas de binário elevado necessitam de resistência, enquanto os dispositivos médicos podem dar prioridade a um funcionamento silencioso.

| Material | Propriedade chave | Aplicação ideal |

|---|---|---|

| Aço de liga leve | Alta resistência e dureza | Transmissões automóveis |

| Plástico (por exemplo, nylon) | Auto-lubrificante, Silencioso | Equipamento de escritório, bens de consumo |

| Bronze | Baixa fricção, conformabilidade | Engrenagens sem-fim, casquilhos de alta carga |

Este processo de seleção é fundamental para uma conceção de engrenagens bem sucedida.

Um mergulho mais profundo revela um compromisso entre propriedades. Não se trata apenas de escolher o material mais resistente. Temos de fazer corresponder caraterísticas específicas a exigências operacionais para um desempenho ótimo.

Ligação das propriedades às necessidades

A dureza, por exemplo, resiste ao desgaste superficial e à indentação. Isto é crucial para as engrenagens sujeitas a elevadas tensões de contacto. No entanto, a dureza extrema pode, por vezes, levar à fragilidade, reduzindo a capacidade de uma engrenagem para suportar cargas de choque.

A tenacidade é a capacidade do material de absorver energia e de se deformar sem fraturar. Isto é essencial em aplicações como maquinaria industrial, onde são comuns arranques, paragens e impactos repentinos. A Propriedades tribológicas14 de um material também são fundamentais, regulando o atrito e o desgaste durante a vida útil da engrenagem.

Na PTSMAKE, orientamos os clientes nestas decisões. A nossa experiência tanto na maquinação CNC de metais como na moldagem por injeção de plásticos permite-nos oferecer a solução mais adequada. Analisamos todo o contexto operacional.

| Imóveis | Porque é que é importante | Procura específica |

|---|---|---|

| Dureza | Resiste ao desgaste da superfície | Pontos de contacto de alta pressão |

| Dureza | Evita a fratura por impacto | Ambientes de carga de choque |

| Resistência ao desgaste | Assegura uma longa vida útil | Funcionamento contínuo ou abrasivo |

| Resistência à corrosão | Evita a degradação | Ambientes químicos ou húmidos |

Este cuidadoso ato de equilíbrio garante que o equipamento não só funciona como também se destaca.

A seleção de um material para engrenagens é um ato de equilíbrio. É necessário ponderar propriedades como a dureza, a tenacidade e a resistência ao desgaste face às exigências específicas da aplicação. Esta decisão é fundamental para o desempenho, a eficiência e a vida útil final da engrenagem no terreno.

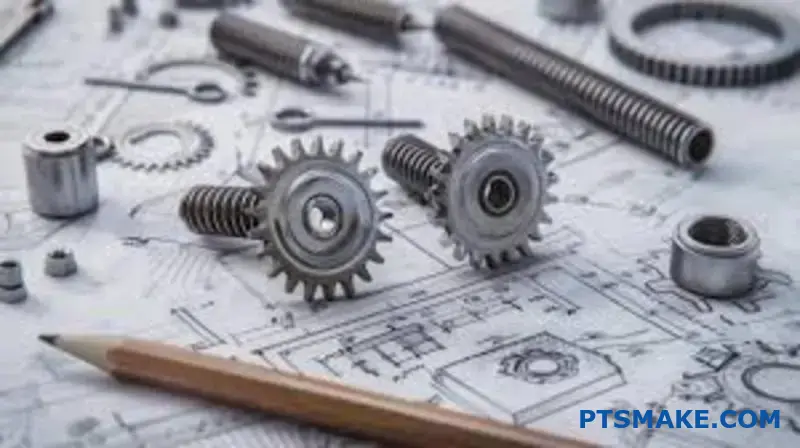

Quais são os principais processos de fabrico de engrenagens disponíveis?

A escolha do processo correto de fabrico de engrenagens é crucial. Tem um impacto direto na qualidade, custo e desempenho do seu produto final. Os principais métodos são a moldagem e a maquinagem.

Cada técnica oferece benefícios únicos. Vamos explorar as mais comuns.

Principais métodos de fabrico

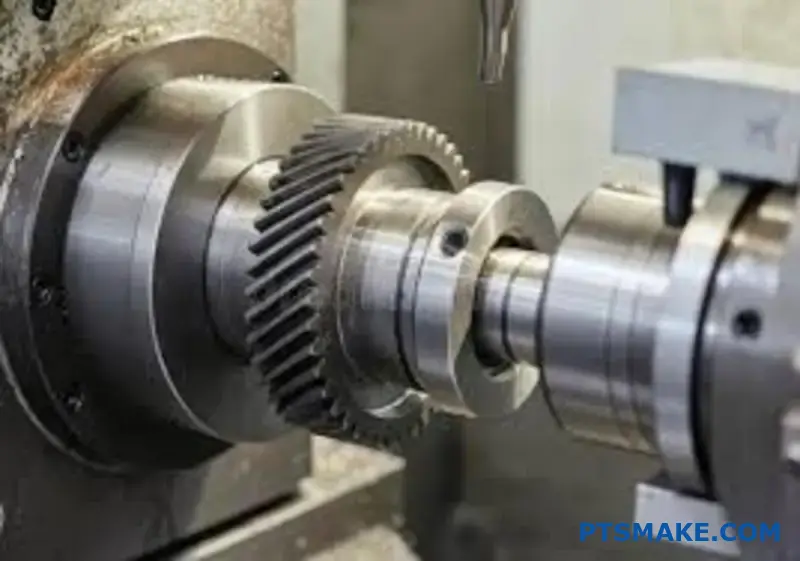

Hobbing

Trata-se de um processo de maquinagem de alta velocidade. É excelente para a produção de engrenagens de dentes rectos e helicoidais. É muito eficiente para produções de médio e alto volume.

Modelação

A modelação é mais versátil do que a fresagem. Pode criar engrenagens internas e caraterísticas que a fresagem não consegue. No entanto, é geralmente um processo mais lento.

Retificação

A retificação é um processo de acabamento. É utilizado após a maquinagem para obter uma precisão muito elevada e um acabamento de superfície suave. Isto é essencial para aplicações de alto desempenho.

Forjamento

O forjamento é um processo de moldagem. Molda o metal utilizando forças de compressão. Este método cria peças em bruto de engrenagens fortes e duradouras, mas requer maquinação secundária para os perfis finais dos dentes.

Eis uma comparação rápida:

| Processo | Utilização primária | Vantagem |

|---|---|---|

| Hobbing | Produção de grande volume | Rápido e económico |

| Modelação | Engrenagens internas, formas complexas | Versátil |

| Retificação | Acabamento de alta precisão | Precisão superior |

| Forjamento | Criar espaços em branco fortes | Excelente resistência do material |

O melhor método depende inteiramente das suas necessidades específicas. Não existe um único processo "melhor" para cada equipamento. Trata-se de um equilíbrio entre precisão, volume, material e orçamento.

Mergulhar mais fundo na seleção de processos

Quando ajudamos os clientes da PTSMAKE, concentramo-nos na aplicação final. Uma engrenagem para uma transmissão automóvel de alta velocidade tem necessidades diferentes de uma engrenagem para um simples sistema de transporte.

Precisão vs. Custo

A retificação proporciona uma precisão excecional. É ideal para aplicações em que o ruído e a vibração mínimos são fundamentais. No entanto, esta precisão tem um custo mais elevado.

A forja, por outro lado, é económica para grandes volumes. Mas falta-lhe o pormenor necessário para uma engrenagem acabada. Requer quase sempre processos de maquinagem secundários. Isto acrescenta etapas e custos.

Impacto no desempenho da engrenagem

O processo de fabrico afecta diretamente as propriedades mecânicas da engrenagem. O forjamento alinha a estrutura do grão do material, aumentando a força e a resistência à fadiga.

Os processos de maquinagem, como a fresagem e a moldagem, criam a geometria precisa dos dentes, tal como a perfil do involuto15que é fundamental para uma transmissão de potência suave. A retificação aperfeiçoa este perfil até à perfeição.

Com base nos nossos testes, uma engrenagem de terra pode suportar cargas mais elevadas e funcionar de forma mais silenciosa do que uma engrenagem apenas com fresa.

| Fator | Hobbing | Modelação | Retificação | Forjamento (em branco) |

|---|---|---|---|---|

| Precisão | Bom | Bom | Excelente | Baixa |

| Velocidade | Rápido | Médio | Lento | Muito rápido |

| Custo | Médio | Médio-Alto | Elevado | Baixo (por unidade) |

| Força | Bom | Bom | Bom | Excelente |

A seleção do processo correto envolve uma análise detalhada destes compromissos. Garante que a engrenagem final funciona de forma fiável e cumpre os limites orçamentais.

A escolha de um método de fabrico de engrenagens é uma decisão crítica. Requer um equilíbrio entre a necessidade de qualidade, desempenho e custo. Cada processo oferece vantagens distintas, adequadas a diferentes aplicações e volumes de produção.

Como é que as normas AGMA/ISO estruturam os níveis de qualidade das engrenagens?

Para garantir a coerência, as normas quantificam a precisão das engrenagens. Não se limitam a dizer "alta qualidade". Em vez disso, utilizam parâmetros mensuráveis.

Isto cria uma linguagem clara para todos os envolvidos. Os projectistas, fabricantes e inspectores trabalham todos com base no mesmo manual.

Parâmetros-chave de medição

O núcleo destas normas gira em torno de desvios específicos de uma engrenagem perfeita. Os principais são o perfil, o avanço e o passo. Cada um deles conta uma parte diferente da história da qualidade.

O que controlam

| Parâmetro | Controlos | Impacto no desempenho |

|---|---|---|

| Desvio de perfil | A precisão da curva do dente (forma involuta) | Suavidade, ruído |

| Desvio de chumbo | O alinhamento do dente ao longo do seu eixo | Distribuição da carga |

| Desvio de inclinação | A consistência do espaçamento entre dentes adjacentes | Vibração, stress |

Compreender estes aspectos permite-lhe especificar uma engrenagem que satisfaça as necessidades de desempenho sem recorrer a uma engenharia excessiva.

A quantificação da precisão consiste em estabelecer limites aceitáveis para o erro. Tanto as normas AGMA como as normas ISO atribuem números de qualidade. Um número mais baixo (como o ISO 4) significa tolerâncias mais apertadas e uma engrenagem mais precisa. Um número mais elevado (como o ISO 12) permite um maior desvio.

O papel das tolerâncias

As tolerâncias são o desvio máximo permitido para cada parâmetro. Para uma engrenagem aeroespacial de alta precisão, estas tolerâncias podem ser de apenas alguns micrómetros. Trata-se de uma margem de erro muito pequena.

No PTSMAKE, utilizamos máquinas de medição por coordenadas de alta resolução para verificar estes valores. Mapeamos cada dente para garantir que se encontra dentro da faixa de tolerância especificada. Estes dados são essenciais para a garantia de qualidade.

Da especificação à produção

Um projetista especifica um nível de qualidade, como o AGMA Q10. Em seguida, traduzimo-lo em tolerâncias específicas ao nível dos microns para os nossos processos de maquinagem CNC e de corte de engrenagens. Cada etapa de fabrico é controlada para cumprir estes objectivos.

Este processo garante que a engrenagem final funciona exatamente como pretendido. Elimina a adivinhação e a subjetividade. Cada peça de engrenagem tem de cumprir estes critérios rigorosos, incluindo o seu desvio composto total e até mesmo o tolerância de flanco16 para cada superfície dentária.

Comparação simplificada de tolerâncias

Eis como as tolerâncias podem mudar com os níveis de qualidade. Note-se que os valores reais dependem do tamanho da engrenagem e de outros factores.

| Nível de qualidade | Tolerância de perfil relativa | Tolerância de inclinação relativa |

|---|---|---|

| Alta precisão (ISO 5) | ± 5 µm | ± 4 µm |

| Utilização geral (ISO 8) | ± 12 µm | ± 10 µm |

| Baixa precisão (ISO 11) | ± 30 µm | ± 25 µm |

Esta estrutura torna o aprovisionamento simples. Está a comprar um componente definido por dados mensuráveis e repetíveis.

As normas AGMA e ISO quantificam a precisão das engrenagens através de parâmetros específicos como o perfil, o avanço e o desvio do passo. Este sistema de níveis de qualidade numerados e tolerâncias definidas assegura uma comunicação clara e um fabrico consistente, permitindo um aprovisionamento preciso para qualquer aplicação.

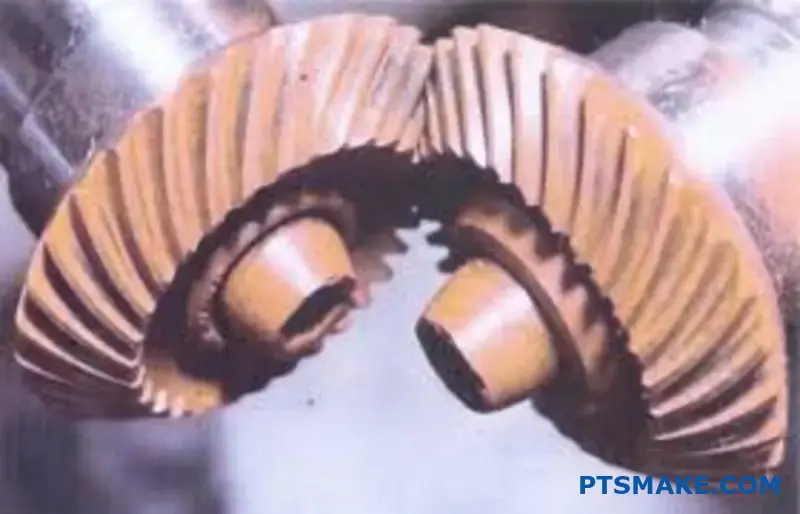

Quais são os diferentes tipos de modos de falha de engrenagens?

Para resolver um problema, é preciso primeiro compreendê-lo. A falha de uma engrenagem não é diferente. Identificar o modo de falha é o primeiro passo para diagnosticar a causa principal. Isto ajuda a evitar problemas futuros.

Vamos analisar os tipos de falhas mais comuns. Pense nisto como a construção da sua base de diagnóstico. Cada modo conta uma história diferente sobre a vida do equipamento.

Fadiga por flexão

Esta é uma falha clássica. O resultado é a fratura de um dente na sua raiz. É frequentemente causada por cargas elevadas repetidas. A fissura começa pequena e cresce com o tempo.

Fadiga da superfície

Isto afecta a superfície do dente da engrenagem. Não se parte o dente todo. Em vez disso, pequenos pedaços desintegram-se. Isto é designado por pitting ou spalling.

Uma comparação rápida pode ajudar a esclarecer:

| Modo de falha | Localização | Causa | Resultado |

|---|---|---|---|

| Fadiga por flexão | Raiz do dente | Stress de flexão repetitivo | Quebra total do dente |

| Fadiga da superfície | Superfície do dente | Stress de contacto repetitivo | Pitting, Spalling |

Compreender os principais modos de falha é apenas o começo. Os pormenores de cada categoria revelam mais sobre as condições de funcionamento. Precisamos de ir um pouco mais fundo.

Explorar diferentes tipos de desgaste

O desgaste é uma perda gradual de material. É diferente da fratura súbita da fadiga. Ocorre lentamente ao longo de muitos ciclos.

Desgaste abrasivo

Isto ocorre quando partículas duras deslizam contra a superfície da engrenagem. Pense nisso como uma lixa. Estas partículas podem ser contaminantes no lubrificante ou detritos de outras peças. Elas arranham e riscam o flanco do dente.

Desgaste do adesivo

Isto acontece quando as superfícies dos dentes das engrenagens deslizam sob pressão. Os picos microscópicos, ou asperezas17podem soldar-se umas às outras. À medida que as engrenagens rodam, estas soldaduras partem-se, puxando material de uma superfície para a outra.

Compreender o arranhão

O desgaste por abrasão é uma forma grave de desgaste adesivo. É frequentemente causado por uma quebra da película de lubrificante entre os dentes. Isto leva a um contacto direto metal-metal, a uma elevada fricção e a uma soldadura localizada. O resultado é uma textura de superfície áspera e rasgada.

No PTSMAKE, gerimos estes riscos através de uma seleção precisa do material e de controlos do acabamento da superfície.

| Tipo de falha | Mecanismo-chave | Pista visual |

|---|---|---|

| Desgaste abrasivo | Arranhões provocados por partículas duras | Linhas finas, ranhuras |

| Desgaste do adesivo | Micro-soldadura e rasgamento | Transferência de material, escoriações |

| Arranhões | Falha do lubrificante, aderência grave | Manchas ásperas, rasgadas e descoloradas |

É fundamental reconhecer os quatro principais modos de falha das engrenagens. Estes são a fadiga por flexão, a fadiga superficial, o desgaste e o desgaste. Cada um tem causas e sinais visuais distintos, que orientam estratégias eficazes de resolução de problemas e prevenção.

Como é que diferentes disposições das mudanças criam relações de velocidade específicas?

As diferentes disposições das engrenagens são o coração da conceção mecânica. Permitem-nos controlar a velocidade e o binário com precisão. É tudo uma questão de matemática por detrás dos dentes.

A relação entre as engrenagens determina o resultado final. Compreender este facto é fundamental para construir máquinas eficientes. Vejamos os principais tipos.

Engrenagens simples

Um simples trem de engrenagens envolve duas engrenagens que se engrenam. O rácio é simples: o número de dentes da engrenagem motora dividido pelo número de dentes da engrenagem movida.

| Dentes da engrenagem do condutor | Dentes da engrenagem motriz | Rácio de velocidade |

|---|---|---|

| 20 | 40 | 2:1 |

| 15 | 60 | 4:1 |

Sistemas compostos e epicíclicos

Os sistemas mais complexos, como os comboios de engrenagens compostas e epicicloidais, oferecem uma maior flexibilidade. Permitem reduções de velocidade muito maiores num espaço compacto.

Para obter o rendimento pretendido, manipulamos o número de dentes e as configurações. O objetivo é obter o equilíbrio perfeito entre velocidade e binário para a aplicação. É um conceito fundamental em engenharia.

Compreender as configurações do trem de engrenagens

Um trem de engrenagens simples é a configuração mais básica. É constituída por uma engrenagem motora e uma engrenagem movida. Se necessitar de uma grande redução de velocidade, a engrenagem motriz torna-se maciça. Isto é frequentemente impraticável.

Os comboios de engrenagens compostas resolvem este problema. Utilizam vários pares de engrenagens em veios comuns. Isto permite a multiplicação das relações de transmissão. O resultado é uma redução significativa da velocidade numa área física muito mais pequena. Utilizamos frequentemente esta configuração em projectos no PTSMAKE que requerem um binário elevado.

A complexidade dos trens de engrenagens epicicloidais

Os comboios de engrenagens epicicloidais, ou planetários, são mais complexos mas incrivelmente versáteis. Têm uma engrenagem "sol" central. Várias engrenagens "planetárias" giram à sua volta. Uma engrenagem de "anel" exterior engrena com os planetas.

Esta disposição permite obter relações de transmissão muito elevadas. É possível obter diferentes rendimentos mantendo um componente parado. Esta redução da velocidade resulta num aumento significativo do binário, que é conhecido como Vantagem mecânica18. É uma ferramenta poderosa para aplicações avançadas.

| Tipo de comboio de engrenagens | Caraterísticas principais | Caso de utilização comum |

|---|---|---|

| Simples | Tração direta | Máquinas de base |

| Composto | Multiplicação de rácios | Redutores industriais |

| Epicíclico | Rácios elevados, compacto | Transmissões automáticas |

É fundamental compreender as disposições das engrenagens, como os comboios simples, compostos e epicicloidais. Manipulando a contagem de dentes e as configurações, podemos controlar com precisão a velocidade, o binário e a vantagem mecânica resultante para satisfazer os requisitos de conceção específicos de qualquer aplicação.

Como efetuar um cálculo básico de conceção de um trem de engrenagens?

O cálculo básico do projeto de um trem de engrenagens segue um fluxo de trabalho claro. Trata-se de um processo sistemático e não de um trabalho de adivinhação. Tudo começa com a compreensão das suas necessidades específicas para a aplicação.

O fluxo de trabalho principal

Em primeiro lugar, é necessário definir os requisitos de entrada e saída. Isto inclui a velocidade, o binário e quaisquer restrições de espaço. Estes parâmetros são a sua base. Depois disso, seleciona os tipos de engrenagens e materiais adequados. Finalmente, efectua cálculos preliminares de dimensionamento.

| Fase de conceção | Objetivo principal |

|---|---|

| 1. Requisitos | Definir velocidade, binário e espaço. |

| 2. Seleção | Selecionar o tipo e o material da engrenagem. |

| 3. Dimensionamento | Calcular as dimensões iniciais da engrenagem. |

Esta abordagem estruturada garante o cumprimento eficaz dos objectivos de desempenho.

Divisão das etapas de cálculo

Um design bem sucedido depende de acertar nos pormenores desde o início. Cada passo baseia-se no anterior, pelo que a precisão é fundamental ao longo de todo o processo.

Definição de requisitos

A sua primeira tarefa é definir claramente os parâmetros operacionais. Qual é a velocidade de entrada do motor? Qual é o binário de saída necessário para a carga? Estes números ditam todas as decisões subsequentes na conceção do trem de engrenagens. Um erro neste domínio conduz ao fracasso.

Seleção do tipo de engrenagem e do material

Em seguida, seleciona-se o tipo de engrenagem. A escolha depende de factores como a orientação do eixo e as necessidades de eficiência. Nos nossos projectos no PTSMAKE, orientamos os clientes na seleção do material. O aço é ótimo para engrenagens maquinadas por CNC de elevado binário. Os polímeros são ideais para engrenagens mais silenciosas, moldadas por injeção. O objetivo é equilibrar o desempenho, o custo e a capacidade de fabrico. O Rácio de contacto19 é também um fator crítico neste caso.

Cálculos preliminares de dimensionamento

Com os requisitos e as selecções feitas, pode começar a dimensionar. Isto envolve o cálculo da relação de engrenagem para atingir a mudança de velocidade desejada. Também é necessário determinar o número de dentes e o diâmetro do passo de cada engrenagem. Estes cálculos fornecem o projeto inicial para o fabrico.

| Tipo de engrenagem | Aplicação comum | Vantagem principal |

|---|---|---|

| Engrenagem de dentes rectos | Transmissão de energia simples | Fácil de fabricar |

| Engrenagem helicoidal | Transmissões automóveis | Funcionamento suave e silencioso |

| Engrenagem cónica | Transferência de energia em ângulo reto | Altera a direção da potência |

| Engrenagem sem-fim | Elevados rácios de redução | Capacidade de autobloqueio |

Um fluxo de trabalho estruturado de conceção de engrenagens transforma os requisitos num componente funcional. Este processo, desde a definição da velocidade e do binário até aos cálculos iniciais, garante que o trem de engrenagens final funciona de forma fiável e cumpre todas as especificações desde o início.

Quais são as etapas envolvidas na especificação das tolerâncias das engrenagens?

A especificação das tolerâncias das engrenagens começa com as normas da indústria. É necessário utilizar estruturas como a AGMA ou a ISO. Estas normas fornecem um número de qualidade.

Este número funciona como uma abreviatura. Define a precisão global da engrenagem.

Seleção de um número de qualidade

Um número mais elevado significa tolerâncias mais apertadas. Por exemplo, Q12 pode ser para uma ferramenta eléctrica comercial. Q8 é para aplicações mais exigentes. É um equilíbrio entre as necessidades de desempenho e o orçamento.

Definição de tolerâncias nos desenhos

Uma vez selecionado um número de qualidade, traduzi-lo. Especifique as tolerâncias geométricas chave no seu desenho de fabrico.

| Tipo de tolerância | Recurso controlado |

|---|---|

| Esgotamento | Concentricidade dos dentes em relação ao eixo |

| Erro de perfil | Desvio da forma ideal do dente |

| Erro de inclinação | Espaçamento entre dentes adjacentes |

Desta forma, o fabricante sabe exatamente o que deve produzir.

A utilização de normas como a AGMA 2015 ou a ISO 1328 é a base. Estes documentos são abrangentes. Podem parecer esmagadores. A chave é concentrar-se no que é importante para a sua aplicação específica. Não especifique demais.

Equilíbrio entre custo e desempenho

Um erro comum é escolher um número de qualidade superior ao necessário. Isto faz aumentar significativamente os custos de fabrico. Cada passo em frente na qualidade pode aumentar o custo, por vezes exponencialmente.

Na PTSMAKE, orientamos frequentemente os clientes nesta matéria. Ajudamo-los a encontrar o ponto ideal. Asseguramos que o equipamento funciona de forma fiável sem despesas desnecessárias.

Do número de qualidade aos controlos específicos

Um número de qualidade é um bom ponto de partida. Mas para aplicações críticas, não é suficiente. Deve-se especificar as tolerâncias individuais no desenho. Isto elimina qualquer ambiguidade para o fabricante.

Por exemplo, em vez de indicar apenas "AGMA Q10", define limites específicos para o perfil do dente, avanço e excentricidade. Pode também especificar o erro composto total20que dá uma boa perspetiva da qualidade funcional do equipamento.

Esta abordagem detalhada dá-lhe mais controlo. Assegura que os aspectos mais críticos da geometria da engrenagem têm prioridade durante o fabrico e a inspeção.

| Padrão | Região primária | Escala de qualidade |

|---|---|---|

| AGMA | América do Norte | T3-Q15 (mais alto é melhor) |

| ISO | Internacional | 1-12 (quanto mais baixo, melhor) |

| DIN | Alemanha | 1-12 (quanto mais baixo, melhor) |

Compreender estas diferenças é vital quando se trabalha com parceiros globais.

A especificação das tolerâncias das engrenagens implica a utilização das normas AGMA/ISO para selecionar um número de qualidade. Esta escolha deve equilibrar o desempenho com o custo. Em seguida, traduzir isto em tolerâncias geométricas específicas no desenho de fabrico para garantir a clareza e alcançar o resultado funcional desejado.

Como é que se analisam as forças nos veios e nas chumaceiras?

A análise das forças de uma malha de engrenagem é vital. Começa com um diagrama de corpo livre (FBD). Este esboço simples mapeia visualmente todas as forças que actuam no eixo.

O objetivo de um diagrama de corpo livre

Um FBD isola um componente. Mostra todas as forças e momentos externos. Esta clareza é o primeiro passo para cálculos exactos. Evita erros críticos de projeto.

Identificação de forças-chave

Temos de identificar três forças principais. Estas forças têm origem na interação das engrenagens.

| Tipo de força | Direção | Impacto |

|---|---|---|

| Tangencial | Tangente ao círculo teórico | Transmite o binário |

| Radial | Em direção ao centro do veio | Separa os veios |

| Axial | Ao longo do eixo do veio | Cria cargas de impulso |

Cálculo das forças da malha de engrenagens

Quando tiver o seu FBD, o passo seguinte é o cálculo. Cada componente de força tem uma fórmula específica. A força tangencial é a mais fácil. É simplesmente o binário dividido pelo raio de inclinação. Esta força faz o trabalho efetivo.

A força radial actua para separar as engrenagens. É calculada através do ângulo de pressão. Esta força carrega diretamente as chumaceiras, causando deflexão. A seleção correta das chumaceiras depende do seu cálculo exato.

Considerações sobre a força axial

A força axial, ou de impulso, está presente nas engrenagens helicoidais e cónicas. É um componente da força total Força resultante21 empurrando ao longo do eixo do veio. Esta força requer rolamentos axiais ou rolamentos de contacto angular para apoio.

Ignorar essa força pode levar a uma rápida falha do rolamento. Em projetos anteriores no PTSMAKE, vimos projetos falharem porque a análise inicial não levou em conta as cargas axiais de uma engrenagem helicoidal.

Combinar as forças

As forças são vectores. Elas devem ser combinadas para encontrar a carga total sobre os rolamentos. Esta carga total determina o tamanho e o tipo de rolamento necessários.

| Força | Influência primária | Variável de cálculo chave |

|---|---|---|

| Tangencial (Ft) | Transmissão de binário | Binário (T) |

| Radial (Fr) | Carga de suporte | Ângulo de pressão (φ) |

| Axial (Fa) | Carga de impulso | Ângulo da hélice (ψ) |

A nossa equipa de engenharia ajuda frequentemente os clientes nesta análise. Asseguramos que as peças fabricadas funcionarão de forma fiável sob as cargas calculadas. Esta colaboração é a chave para o sucesso.

A criação de um diagrama de corpo livre é essencial. Ajuda a visualizar e quantificar as forças tangenciais, radiais e axiais da malha de engrenagens. Esta análise precisa assegura a seleção adequada de veios e rolamentos, evitando a falha prematura de componentes e garantindo a fiabilidade do sistema.

Como é que se prepara uma engrenagem para a montagem e a instalação?

Uma engrenagem perfeitamente maquinada só é tão boa quanto a sua instalação. A preparação adequada é a chave para a fiabilidade e o desempenho. Evita falhas prematuras e assegura um funcionamento suave.

Os quatro pilares da preparação do equipamento

Vamos analisar os passos essenciais. Cada um deles é fundamental para um ajuste seguro e uma longa vida útil. Não se trata apenas de montagem; trata-se de engenharia de precisão. Garante que o seu sistema funciona como pretendido.

| Etapa | Objetivo |

|---|---|

| Limpeza | Remover todos os contaminantes |

| Inspeção | Verificar as especificações e o estado |

| Aquecimento | Obter um ajuste retrátil seguro |

| Alinhamento | Assegurar a correção da malha e da função |

Um mergulho mais profundo nos procedimentos de pré-montagem

Nos nossos projectos no PTSMAKE, tratamos a preparação com a mesma precisão que a maquinação CNC. Um pequeno descuido aqui pode levar a grandes problemas mais tarde. Vamos explorar cada fase com mais pormenor.

Limpeza completa

Em primeiro lugar, limpe a engrenagem e o eixo. Utilize um solvente sem resíduos para remover todo o óleo, gordura e revestimentos protectores. Qualquer partícula estranha pode comprometer o ajuste. Mesmo uma pequena lasca de metal pode causar danos significativos ao longo do tempo.

Inspeção pormenorizada

Em seguida, inspeccione todas as dimensões críticas. Verifique o furo, o rasgo de chaveta e o perfil do dente da engrenagem em relação aos desenhos de engenharia. Utilize paquímetros, micrómetros e calibres. Procure por quaisquer rebarbas ou cortes resultantes do transporte ou manuseamento. Estes devem ser cuidadosamente removidos antes de prosseguir.

Aquecimento controlado para ajustes de retração

O aquecimento é essencial para os ajustes por retração. O processo utiliza expansão térmica22 para alargar temporariamente o furo da engrenagem. Isto permite-lhe deslizar para o eixo para um ajuste de interferência apertado após o arrefecimento. O sobreaquecimento pode arruinar a têmpera da engrenagem e as propriedades do material.

| Método de aquecimento | Prós | Contras |

|---|---|---|

| Aquecedor de indução | Aquecimento rápido e uniforme, seguro | Custo inicial do equipamento mais elevado |

| Forno | Bom para várias peças | Processo de aquecimento mais lento |

| Banho de óleo | Distribuição uniforme do calor | Sujo, risco potencial de incêndio |

Alinhamento de precisão

Finalmente, o alinhamento correto não é negociável. Utilize ferramentas como relógios comparadores e níveis de precisão. Deve certificar-se de que a engrenagem está perfeitamente perpendicular ao eixo. O desalinhamento é uma das principais causas de ruído, vibração e desgaste excessivo.

Uma preparação meticulosa é fundamental para qualquer instalação de engrenagens. Seguir procedimentos rigorosos de limpeza, inspeção, aquecimento controlado e alinhamento preciso garante o desempenho e a fiabilidade do conjunto a longo prazo. Ignorar estes passos não é uma opção para obter resultados de alta qualidade.

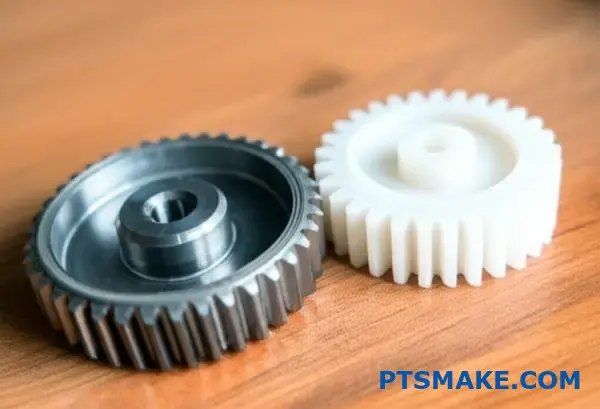

Como equilibrar o desempenho, o custo e a capacidade de fabrico?

Vamos analisar uma decisão do mundo real. Um cliente precisava de um equipamento específico para um novo projeto de robótica. Tinham duas opções principais.

Uma engrenagem de alta precisão ou uma de baixo custo. Este é um compromisso comum que vemos.

As duas opções de equipamento

Ajudámo-los a avaliar as duas opções. Uma era uma engrenagem de aço maquinada por CNC. A outra era uma engrenagem POM moldada por injeção. As diferenças eram significativas.

Eis uma breve descrição da comparação inicial:

| Caraterística | Alta precisão (aço CNC) | Baixo custo (POM moldado) |

|---|---|---|

| Custo unitário | Elevado | Baixo (à escala) |

| Precisão | Muito elevado | Bom |

| Prazo de execução | Moderado | Longo (ferramentas) |

Este quadro simples ajudou a enquadrar as principais soluções de compromisso.

Mergulhar mais fundo na aplicação

A escolha não se resume à folha de especificações. Tem a ver com o trabalho específico do equipamento. Onde é que ele se encaixa no produto final?

Perguntámos ao cliente: Isto é para a articulação principal do braço robótico? Ou é para uma função interna, não crítica? A resposta muda tudo.

Desempenho vs. "suficientemente bom

A engrenagem de aço de alta precisão oferece uma durabilidade excecional. A sua utilização é mínima reação adversa23o que era crucial para a precisão posicional do robô.

A engrenagem moldada era muito mais barata em grandes volumes. Era também mais leve e mais silenciosa. No entanto, as suas tolerâncias eram mais fracas. Não suportava as mesmas cargas.

No nosso trabalho na PTSMAKE, orientamos os clientes nesta matéria. Ajudamo-los a definir o verdadeiro significado de "desempenho" para a sua aplicação. Muitas vezes, "bom o suficiente" é a escolha de engenharia mais inteligente. Poupa dinheiro e simplifica o fabrico.

Vamos comparar as métricas de desempenho críticas que discutimos.

| Métrica de desempenho | Alta precisão (aço CNC) | Baixo custo (POM moldado) |

|---|---|---|

| Capacidade de carga | Excelente | Moderado |

| Resistência ao desgaste | Excelente | Bom |

| Ruído operacional | Moderado | Baixa |

| Peso | Pesado | Luz |

Por fim, o cliente escolheu a engrenagem CNC para as articulações primárias e a engrenagem moldada para outros sistemas internos. Esta abordagem híbrida equilibrou as necessidades de todo o projeto.

Este estudo de caso mostra a importância do contexto. A melhor escolha de engrenagem depende da sua função específica. O equilíbrio entre o custo, o desempenho e a capacidade de fabrico exige uma compreensão clara dos verdadeiros requisitos da aplicação, e não apenas a procura das especificações mais elevadas.

Como selecionar engrenagens não normalizadas para uma aplicação personalizada?

O que é que acontece quando um equipamento standard, pronto a usar, não funciona? Este é um desafio comum em aplicações personalizadas com restrições únicas.

É necessário ir além do catálogo. Isto significa definir parâmetros personalizados para criar uma solução especializada. Os principais ajustes envolvem frequentemente o ângulo de pressão e a deslocação do perfil.

| Parâmetro | Engrenagem padrão | Equipamento personalizado |

|---|---|---|

| Conceção | Objetivo geral | Específico da aplicação |

| Restrições | Limitada | Flexível |

| Desempenho | Aceitável | Optimizado |

Esta abordagem garante que o seu equipamento funciona na perfeição, mesmo quando se depara com requisitos de conceção difíceis.

As engrenagens standard são feitas para cenários comuns. Falham quando as aplicações exigem algo mais. Isto pode dever-se a um espaço limitado, a necessidades de binário elevado ou a requisitos de funcionamento silencioso. Uma engrenagem padrão é um compromisso, não uma solução especializada.

Porque é que as engrenagens padrão são insuficientes

No nosso trabalho na PTSMAKE, deparamo-nos frequentemente com este problema. Um cliente pode precisar de um sistema de engrenagens para um braço robótico compacto. Uma engrenagem padrão pode ser demasiado grande ou não ser suficientemente forte. Outro projeto pode exigir uma engrenagem com folga mínima para um equipamento de medição de precisão.

| Restrição | Equipamento padrão | Solução personalizada |

|---|---|---|

| Espaço apertado | Demasiado volumoso | Perfil dentário modificado |

| Carga elevada | Tendência para o fracasso | Aumento do ângulo de pressão |

| Baixo ruído | Vibra | Corte helicoidal, afinação |

Definição de parâmetros personalizados

Para resolver estes problemas, ajustamos a geometria fundamental da engrenagem. Isto permite-nos criar uma engrenagem perfeita para o trabalho.

Alteração do ângulo de pressão

Podemos modificar o ângulo de pressão. Um ângulo mais elevado resulta geralmente num dente mais forte. No entanto, também pode aumentar a tensão nos rolamentos. Um ângulo mais baixo oferece um funcionamento mais suave e silencioso, mas uma base de dentes mais fraca. A escolha depende inteiramente da prioridade da aplicação.

Aplicar a mudança de perfil

Também utilizamos mudança de perfil24. Esta técnica modifica a posição do dente da engrenagem em relação ao seu centro. Permite-nos ajustar a distância entre os centros de duas engrenagens. Também é crucial para evitar o rebaixamento em engrenagens com poucos dentes, o que aumenta a resistência.

Quando as engrenagens padrão não conseguem satisfazer as suas restrições exclusivas, é essencial definir parâmetros personalizados. Ao ajustar elementos como o ângulo de pressão e a mudança de perfil, criamos uma engrenagem perfeitamente optimizada para a sua aplicação específica, garantindo um desempenho e uma fiabilidade superiores.

Como evitar uma falha catastrófica da engrenagem através de uma conceção proactiva?

Para qualquer aplicação crítica, uma abordagem reactiva é uma receita para o desastre. Temos de criar uma filosofia de conceção abrangente desde o início. Não se trata apenas de uma lista de controlo.

Trata-se de uma mentalidade proactiva. Centra-se em três pilares fundamentais. Estes pilares trabalham em conjunto para maximizar a fiabilidade de cada sistema de engrenagens.

| Pilar de conceção | Foco principal |

|---|---|

| Caraterísticas à prova de falhas | Conceber para uma falha graciosa e previsível. |

| Seleção de materiais | Seleção de materiais que excedam as exigências operacionais. |

| Plano de validação | Testar rigorosamente todos os pressupostos da conceção. |

Esta estratégia garante a antecipação dos problemas. Concebemos soluções antes de estas surgirem no terreno.

Um olhar mais profundo sobre a filosofia do design

Uma filosofia de conceção verdadeiramente sólida integra todas as fases de desenvolvimento. Começa com a pergunta "e se?" e termina com a prova empírica.

Incorporação de funcionalidades à prova de falhas

À prova de falhas não significa à prova de falhas. Significa que o sistema de engrenagens falha de uma forma segura e controlada. Pense num pino de cisalhamento. Foi concebido para se partir primeiro, protegendo os componentes mais dispendiosos da sobrecarga. Também consideramos sistemas redundantes em que uma engrenagem de reserva pode assumir o controlo se a principal falhar.

Seleção robusta de materiais