Errar nos cálculos de ajuste por pressão pode destruir peças caras, parar linhas de produção e comprometer montagens críticas para a segurança. Mesmo os engenheiros experientes têm dificuldade em lidar com as interações complexas entre os valores de interferência, as propriedades dos materiais, os efeitos térmicos e as forças de montagem que determinam se um ajuste por pressão se mantém seguro ou falha catastroficamente.

Os cálculos de encaixe por pressão envolvem a determinação da interferência exacta entre as peças de encaixe, o cálculo das pressões de contacto resultantes utilizando as propriedades dos materiais e as relações geométricas e, em seguida, a verificação de que as tensões permanecem dentro de limites seguros, proporcionando simultaneamente uma capacidade de transmissão de carga adequada.

Este guia abrange as fórmulas essenciais, as estruturas de tomada de decisão e as considerações práticas que utilizo ao conceber encaixes de prensas fiáveis. Aprenderá a lidar com tudo, desde cálculos básicos de interferência a cenários complexos que envolvem diferentes materiais, métodos de montagem térmica e seleção de factores de segurança.

Qual é o princípio fundamental subjacente a um ajuste de pressão?

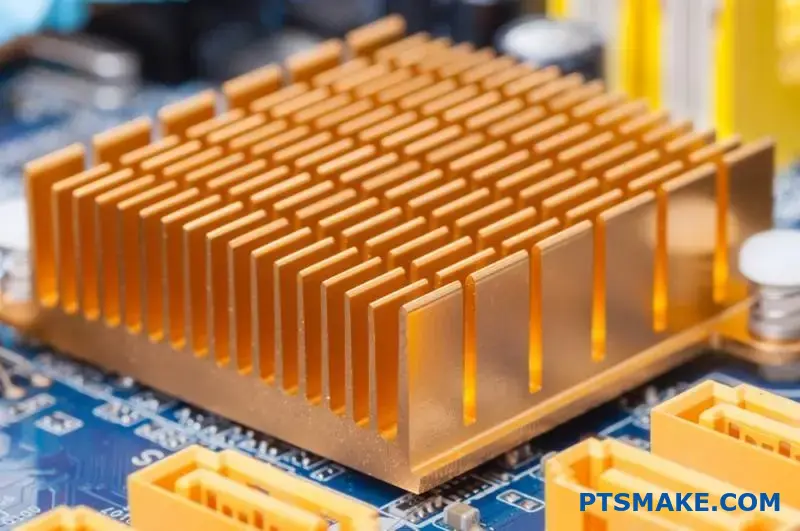

Um ajuste por pressão, também conhecido como ajuste por interferência, baseia-se num conceito simples mas poderoso: fricção. Todo o princípio assenta na criação de uma junta em que o eixo é intencionalmente ligeiramente maior do que o orifício onde se encaixa.

Esta sobreposição dimensional é designada por "interferência".

Quando as duas peças são forçadas a juntar-se, esta diferença de tamanho gera uma pressão radial significativa. Esta pressão cria uma forte força de fricção que bloqueia os componentes entre si, impedindo-os de deslizar. Trata-se de uma ligação puramente mecânica.

| Componente | Tamanho relativo | Fator-chave |

|---|---|---|

| Eixo | Maior do que o furo | Interferência positiva |

| Cubo (furo) | Mais pequeno do que o eixo | Deformação controlada |

Este método é altamente eficaz para transmitir binário e cargas axiais sem necessidade de fixadores.

A ciência da energia armazenada

Quando um encaixe por pressão é montado, os materiais de ambos os componentes deformam-se elasticamente. O componente exterior, o cubo, estica-se para acomodar o veio de maiores dimensões. O eixo interno é comprimido pelo furo menor.

Esta deformação armazena energia potencial dentro do conjunto, como uma mola comprimida. Esta energia armazenada cria uma pressão de contacto constante e uniforme entre as duas superfícies.

Este é o pressão radial1 que é fundamental para a força da junta. É o que gera a fricção estática necessária para manter as peças seguras. Um cálculo preciso do ajuste por prensagem é essencial para obter um resultado correto.

No PTSMAKE, vimos como as tolerâncias apertadas são críticas. Se a interferência for demasiado grande, pode sobrecarregar o material, causando potencialmente fissuras ou falhas.

| Tipo de ajuste | Relação entre o eixo e o furo | Caso de utilização comum |

|---|---|---|

| Ajuste de folga | O veio é mais pequeno | Veios rotativos, peças deslizantes |

| Ajuste de transição | Sobreposição de tolerâncias | Pinos de localização, espigões |

| Ajuste de interferência | O veio é maior | Rolamentos, engrenagens, casquilhos |

Por outro lado, se a interferência for demasiado pequena, a junta pode falhar sob a carga prevista. É por isso que os nossos processos de maquinagem CNC estão tão centrados na precisão. Garantimos que cada componente cumpre as especificações exactas para um ajuste fiável.

A força de um encaixe por pressão provém da interferência entre um eixo e um orifício. Esta diferença de tamanho cria uma elevada pressão radial e fricção estática, bloqueando as peças em conjunto para transmitir cargas sem quaisquer fixadores. Isto torna-o um método de união simples e robusto.

Como é que a interferência gera pressão de contacto?

A interferência é essencialmente uma sobreposição dimensional planeada. Forçamos uma peça maior (como um eixo) a entrar num buraco mais pequeno. Esta sobreposição física é o ponto de partida.

A reação do material

Os materiais de ambas as partes não se limitam a ceder. Eles empurram para trás. O furo expande-se e o eixo comprime-se. Esta resistência interna é o que cria a força.

Da força à pressão

Esta força é distribuída pela área de contacto entre os dois componentes. Esta força distribuída é a pressão de contacto. É a "aderência" que mantém o conjunto unido. Um cálculo correto do ajuste por pressão garante que esta pressão é a correta.

A Lei de Hooke em ação

Na sua essência, este processo segue a Lei de Hooke. A lei afirma que a tensão é proporcional à deformação. Em termos mais simples, quanto mais se deforma um material, mais ele empurra para trás. A interferência é a "tensão" que aplicamos ao sistema.

A rigidez inerente do material determina a quantidade de "stress" ou pressão que gera. Esta rigidez é quantificada por uma propriedade denominada Módulo de Young. Os materiais com um módulo de Young elevado, como o aço, geram mais pressão para a mesma quantidade de interferência do que um material mais macio, como o alumínio. Isto deve-se ao facto de resistirem deformação elástica2 mais fortemente.

A seleção do material é fundamental

A escolha dos materiais corretos é fundamental. Na PTSMAKE, orientamos frequentemente os clientes na seleção do material com base na força de retenção necessária. A escolha tem um impacto direto no cálculo do ajuste por pressão e no desempenho do conjunto.

Vamos comparar dois materiais comuns.

| Material | Módulo de Young (GPa) | Pressão resultante |

|---|---|---|

| Aço | ~200 | Elevado |

| Alumínio | ~70 | Inferior |

Esta tabela mostra que, para a mesma interferência, o aço cria uma junta muito mais forte porque é mais rígido.

A interação é simples: cria-se um conflito dimensional (interferência). A elasticidade dos materiais (módulo de Young) resiste a este conflito, gerando uma força previsível. Esta força, distribuída pela superfície de contacto, torna-se a pressão de contacto que mantém as peças seguras.

Quais são as principais tensões numa montagem por pressão?

Em qualquer montagem por pressão, surgem duas tensões críticas. Estas são a tensão radial e a tensão tangencial.

A tensão tangencial é frequentemente designada por tensão de "aro". Actua ao longo da circunferência do cubo e do veio.

A tensão radial actua perpendicularmente à superfície. Empurra para fora o cubo e para dentro o eixo. A compreensão de ambas é fundamental para um projeto bem sucedido.

Eis um resumo rápido:

| Tipo de stress | Efeito no Hub | Efeito no veio |

|---|---|---|

| Tensão radial | Tração (puxa para fora) | Compressivo (aperta para dentro) |

| Tensão tangencial (Hoop) | Tração (estiramento) | Compressivo (Aperta) |

Compreender as origens do stress

Estas tensões nascem da própria interferência. O veio maior força o furo mais pequeno do cubo a expandir-se. Esta ação cria a força de retenção.

Tensão do aro no cubo

À medida que o cubo se estica para acomodar o eixo, o seu material é puxado para fora ao longo da circunferência. Isto cria uma tensão de tração no aro.

Se esta tensão exceder o limite de elasticidade do material, o cubo pode rachar ou falhar. É um fator crítico no nosso cálculo de ajuste por pressão.

Tensão radial na interface

A pressão entre as superfícies de contacto cria uma tensão radial. Esta tensão é compressiva na superfície do veio, comprimindo-o.

Na superfície interna do cubo, esta mesma pressão actua como uma força de tração, puxando o material para fora. A integridade de todo o conjunto depende da reação do material a esta Deformação elástica3 sem falhas.

No nosso trabalho no PTSMAKE, analisamos cuidadosamente estas forças para garantir que a junta permanece segura sob cargas operacionais. A interação entre estas tensões determina a resistência da junta.

| Componente | Tensões primárias | Natureza do stress |

|---|---|---|

| Centro | Arco e radial | Tração |

| Eixo | Radial e em arco | Compressão |

Um conjunto de encaixe por pressão é definido por tensões radiais e tangenciais (aro). A tensão radial comprime o eixo e coloca o cubo em tensão. A tensão do aro cria tensão no cubo. Um cálculo correto assegura que estas forças criam uma junta forte e duradoura.

O que é que define um press fit bem sucedido e um press fit falhado?

Um encaixe por pressão tem uma função principal. Deve unir de forma segura duas peças. O sucesso é definido pela sua capacidade de transmitir a carga necessária sem qualquer movimento.

Isto significa que não há deslizamento sob binário. Também significa que não há danos nos componentes durante a montagem ou a utilização.

No entanto, a avaria pode manifestar-se de várias formas. Nem sempre é tão simples como o facto de as peças se soltarem. Compreender estes pontos de falha é fundamental. Um cálculo preciso do ajuste por pressão é a base para os evitar.

Indicadores-chave de sucesso

| Critérios | Descrição |

|---|---|

| Transmissão de carga | A junta suporta de forma consistente as cargas axiais e de torção especificadas. |

| Não escorregar | A interferência cria uma força de fricção suficiente para impedir o movimento relativo. |

| Integridade dos componentes | Nem o eixo nem o cubo apresentam sinais de fissuração ou de cedência. |

Um ajuste por pressão bem sucedido tem tudo a ver com equilíbrio. O design deve criar interferência suficiente para uma forte aderência. Mas demasiada interferência leva diretamente ao fracasso. Ao longo dos anos, ajudámos os clientes a navegar neste delicado equilíbrio.

Modos de falha comuns a evitar

Quando o equilíbrio não é o ideal, surgem problemas. O deslizamento ocorre quando a interferência é demasiado baixa. A força de fricção simplesmente não consegue resistir às cargas operacionais. Isto indica frequentemente que as tolerâncias de fabrico não estão a ser cumpridas.

A fissuração do cubo é o problema oposto. Demasiada interferência sobrecarrega o componente exterior. O resultado tensão do arco4 pode exceder a resistência à tração do material, conduzindo a uma fratura.

A cedência do veio ocorre quando o material do veio não consegue suportar as forças de compressão. Deforma-se permanentemente, o que reduz a interferência e enfraquece significativamente a junta.

A corrosão por atrito é uma falha mais gradual. Pequenos movimentos repetitivos entre as superfícies causam desgaste e oxidação, degradando lentamente o encaixe.

| Modo de falha | Causa primária |

|---|---|

| Deslizamento | Interferência insuficiente ou baixo coeficiente de atrito. |

| Fratura do cubo | Interferência excessiva ou material do cubo quebradiço. |

| Rendimento do veio | Interferência excessiva ou material do veio macio. |

| Corrosão por atrito | Micro-movimento entre superfícies sob carga. |

O sucesso depende de um projeto que respeite os limites dos materiais e de um fabrico que atinja tolerâncias apertadas. Trata-se de uma parceria entre a teoria da engenharia e a precisão do chão de fábrica.

Uma junta bem sucedida é uma junta silenciosa - simplesmente funciona sem problemas. Os modos de falha são variados, desde o deslizamento à fissuração, cada um causado por um desequilíbrio na força e na resistência do material. A precisão, tanto no cálculo como na maquinação, é a única forma de garantir o sucesso.

Como é que as tolerâncias dimensionais criam interferências mínimas e máximas?

Na indústria transformadora, temos de planear os extremos. Estes são os "piores cenários". São definidos pelas bandas de tolerância do veio e do cubo.

Isto ajuda-nos a encontrar os ajustes mais apertados e mais soltos possíveis. Calculamos ambos para garantir que a montagem funciona sempre.

Compreender os extremos

A interferência máxima ocorre quando o eixo está no seu maior tamanho. Ao mesmo tempo, o cubo está no seu tamanho mais pequeno.

A interferência mínima é o oposto. Ocorre quando o eixo está no seu menor tamanho permitido e o cubo está no seu maior tamanho.

| Cenário | Estado do veio | Condição do cubo | Interferências resultantes |

|---|---|---|---|

| Pior caso mais apertado | Maior (Limite superior) | Mais pequeno (limite inferior) | Interferência máxima |

| Pior caso mais folgado | Mais pequeno (limite inferior) | Maior (Limite superior) | Interferência mínima |

Para garantir um ajuste de interferência bem sucedido, os engenheiros devem calcular estas duas condições de fronteira. Ignorá-las leva a montagens que falham sob carga ou racham durante a montagem. No PTSMAKE, este é um passo fundamental na nossa revisão do design para a manufacturabilidade (DFM).

Porque é que pensar no "pior dos casos" é crucial

Pensar em termos dos piores cenários possíveis protege a integridade do projeto. Garante que, mesmo com variações de fabrico, cada combinação de peças funcionará como pretendido. Este processo é essencial para um cálculo fiável do ajuste por pressão.

Cálculo da interferência máxima

Este cálculo prevê a maior tensão possível sobre os componentes. É encontrado tomando o diâmetro máximo admissível do eixo e subtraindo o diâmetro mínimo admissível do cubo. Isto assegura que o material não cederá ou fracturará. Temos de ter em conta como empilhamento de tolerância5 pode influenciar as dimensões finais da montagem.

Cálculo da interferência mínima

Este cálculo assegura que o conjunto tem força de retenção suficiente. É encontrado tomando o diâmetro mínimo do eixo e subtraindo o diâmetro máximo do cubo. Isto garante que a junta não escorregará ou falhará sob as suas cargas operacionais.

Eis como as fórmulas funcionam num cálculo correto de ajuste por pressão:

| Tipo de interferência | Fórmula | Objetivo |

|---|---|---|

| Máximo (I_max) | Diâmetro máximo do eixo - Diâmetro mínimo do cubo | Evita a falha do material |

| Mínimo (I_min) | Diâmetro mínimo do eixo - Diâmetro máximo do cubo | Assegura uma força de retenção suficiente |

O cálculo destes cenários de "pior caso" utilizando bandas de tolerância é fundamental. Define os limites absolutos para o seu ajuste de interferência, assegurando que o conjunto não está nem demasiado apertado para causar danos nem demasiado solto para falhar, garantindo a fiabilidade funcional de cada peça produzida.

Que efeito tem a rugosidade da superfície na interferência efectiva?

Mesmo a superfície maquinada com maior precisão não é perfeitamente lisa. Ao microscópio, apresenta pequenos picos e vales. É a isto que chamamos rugosidade da superfície.

Quando duas peças são pressionadas uma contra a outra, estes picos microscópicos são os primeiros pontos de contacto. A imensa pressão da montagem achata ou esmaga estes picos. Este processo é frequentemente designado por achatamento de asperezas.

O primeiro contacto

Imagine duas superfícies rugosas que se encontram. Apenas os picos mais altos se tocam inicialmente. A área real de contacto é muito menor do que a área total da superfície.

Impacto da força de montagem

À medida que a força é aplicada, estes picos deformam-se. Isto reduz a interferência inicial, projectada. A perda de interferência depende do acabamento da superfície.

Uma comparação entre o estado inicial e o estado pós-montagem é mostrada abaixo.

| Estado | Condição de pico da superfície | Interferência efectiva |

|---|---|---|

| Antes da montagem | Os picos estão intactos e nítidos | No valor máximo de projeto |

| Após a montagem | Os picos são achatados/esmagados | Reduzido do valor de projeto |

Esta redução inicial é um fator crítico.

A redução da interferência devido ao achatamento das asperezas não é apenas um pormenor menor. Pode ser uma parte significativa da interferência total, especialmente em encaixes de alta precisão. Ignorá-la leva a uma junta mais fraca do que o pretendido.

Porque é que a interferência geométrica não é a história toda

A interferência geométrica é o que se calcula a partir dos desenhos. Pressupõe cilindros perfeitos e lisos. A interferência efectiva, no entanto, é a que permanece depois de as asperezas terem sido aplanadas.

É aqui que a experiência no fabrico de precisão se torna vital. Na PTSMAKE, temos isso em conta no nosso processo. Sabemos que as propriedades dos materiais desempenham um papel importante.

Dureza e ductilidade do material

Os materiais mais duros resistem mais a este achatamento do que os mais macios. Um eixo de aço endurecido achata-se menos do que um cubo de alumínio mais macio. Este processo envolve deformação plástica6 a nível microscópico. Um cálculo correto do ajuste por pressão deve ter em conta estas alterações dependentes do material.

O quadro seguinte dá uma ideia geral com base na nossa experiência em projectos de clientes.

| Propriedade do material | Efeito no achatamento da aspereza | Impacto na perda de interferência |

|---|---|---|

| Elevada dureza | Menos achatamento | Menor perda |

| Baixa dureza | Mais achatamento | Maior perda |

| Alta ductilidade | Os picos deformam-se facilmente | Maior perda |

| Baixa ductilidade | Os picos podem fraturar | Complexo, pode reduzir a perda |

Compreender esta interação é fundamental. Garante que a montagem final tem a resistência e a força de retenção necessárias.

O achatamento de asperezas é o esmagamento de picos de superfície microscópicos durante a montagem. Este processo reduz a interferência geométrica projectada, afectando diretamente a resistência final e a estanquicidade do encaixe por pressão. As propriedades do material são um fator chave na quantidade de interferência perdida.

Quais são os principais tipos de métodos de montagem por pressão?

A escolha do método correto de montagem por pressão é crucial. Tem um impacto direto na resistência das juntas, na integridade dos componentes e na eficiência do fabrico. Cada abordagem tem vantagens específicas.

Os três métodos principais são a força de pressão, a expansão térmica e a contração térmica. Iremos explorar cada um deles. Compreendê-los ajuda-o a selecionar a melhor técnica para a sua aplicação.

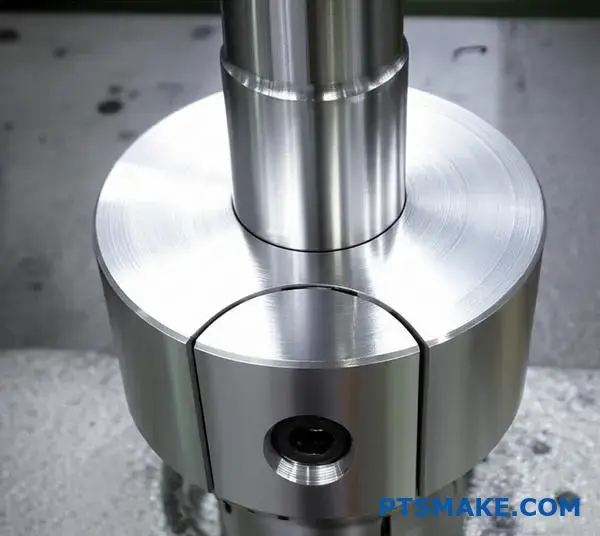

Força de pressão à temperatura ambiente

Este é o método mais comum. Utilizamos uma prensa hidráulica ou de mandril. Esta força fisicamente o eixo para dentro do cubo à temperatura ambiente. É simples e rápido.

Métodos térmicos

Os métodos térmicos alteram o tamanho das peças. Isto facilita a montagem.

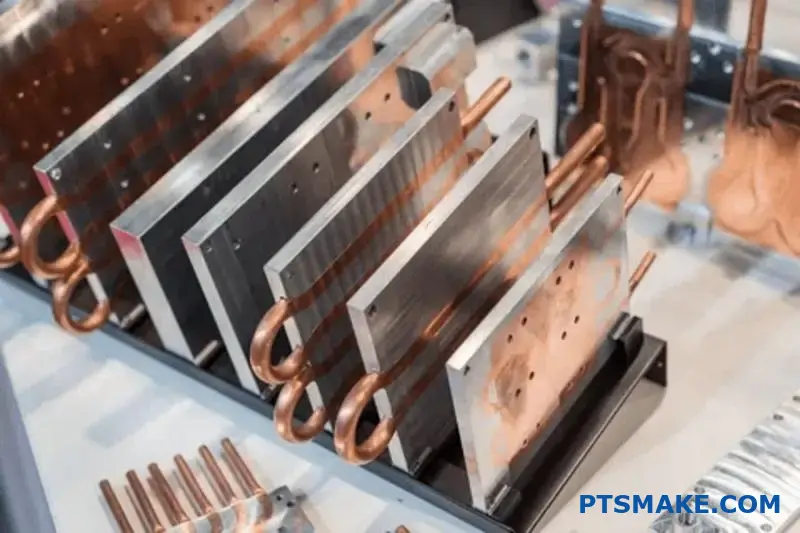

Expansão térmica (Aquecimento do cubo)

Aquecemos o componente exterior (o cubo). Isto provoca a sua expansão. O eixo desliza então facilmente para dentro. Quando o cubo arrefece, cria uma junta forte.

Contração térmica (arrefecimento do veio)

Por outro lado, podemos arrefecer a parte interior (o veio). Isto é frequentemente feito com nitrogénio líquido. O eixo encolhe, permitindo uma fácil inserção no cubo.

Cada método de ajuste por pressão serve diferentes necessidades. A escolha depende dos materiais, das tolerâncias e das forças de montagem. Um cálculo exato do ajuste por pressão é o primeiro passo, definindo a interferência necessária.

A prensagem forçada é simples. No entanto, pode introduzir uma tensão elevada. Além disso, corre o risco de danificar as superfícies dos componentes através de arranhões ou irritante7. Esta é uma preocupação para peças com acabamentos delicados ou feitas de materiais mais macios. Utilizamo-lo frequentemente quando as forças de montagem são controláveis e o acabamento da superfície é menos crítico.

Os métodos térmicos são mais suaves. Evitam a fricção e os potenciais danos superficiais da prensagem forçada. O aquecimento do cubo é ótimo para componentes maiores. O arrefecimento do eixo é ideal para conjuntos sensíveis em que o aquecimento poderia danificar os componentes electrónicos ou os vedantes próximos. Os métodos térmicos requerem mais equipamento e um controlo preciso da temperatura. Isto pode aumentar o tempo de ciclo e o custo.

Na PTSMAKE, orientamos os clientes neste processo de seleção. Ajudamos a equilibrar as necessidades de desempenho com as realidades de fabrico.

Segue-se uma comparação dos métodos:

| Método | Vantagem chave | Principal desvantagem | Melhor para |

|---|---|---|---|

| Forçar a pressão | Simples, rápido, baixo custo de equipamento | Risco de danos na superfície, tensão elevada | Peças pequenas, materiais robustos |

| Expansão térmica | Baixa tensão de montagem, sem danos na superfície | Requer equipamento de aquecimento, ciclo mais longo | Componentes grandes, ajustes apertados |

| Contração térmica | Processo limpo e de muito baixo stress | Custo da criogenia, precauções de segurança | Materiais sensíveis, ajustes de alta precisão |

A escolha do método de montagem correto é uma decisão crítica. A prensagem forçada oferece simplicidade, enquanto os métodos térmicos proporcionam uma montagem mais suave para componentes sensíveis ou de alta precisão. A melhor escolha equilibra o custo, o tempo e a integridade do produto final.

Como é que as normas ISO 286 (por exemplo, H7/p6) simplificam a conceção?

O sistema ISO simplifica a conceção através de uma estrutura clara. Baseia-se em códigos padronizados para definir zonas de tolerância. Isto elimina o trabalho de adivinhação da engenharia.

Os elementos constitutivos da ISO 286

O sistema tem três componentes principais. Cada parte de um código como "H7" tem um significado específico. Isto cria uma linguagem universal para as adaptações.

| Componente | Descrição |

|---|---|

| Tamanho básico | O diâmetro nominal do furo ou do veio (por exemplo, 50 mm). |

| Desvio fundamental | Uma letra que define a posição da zona de tolerância relativamente à dimensão básica. |

| Grau de tolerância (IT) | Um número (por exemplo, 7) que especifica o tamanho da zona de tolerância. |

Esta estrutura garante que todos os engenheiros e maquinistas compreendem a precisão necessária.

Sistemas de base de furo vs. sistemas de base de eixo

O sistema ISO oferece dois métodos principais. A maioria dos projectos utiliza o sistema de base de furos por razões de simplicidade e rentabilidade. É mais fácil produzir veios de vários tamanhos do que furos.

Num sistema de base de furos, o furo é a constante. O desvio inferior do furo é sempre zero (designado por "H"). A tolerância do eixo é então variada para alcançar o ajuste desejado. Isto padroniza ferramentas como alargadores e calibres.

Na PTSMAKE, recomendamos normalmente o sistema de base de furos. Este sistema simplifica o inventário de ferramentas e reduz os custos de fabrico para os nossos clientes. O sistema de base de eixo é utilizado em casos especiais. Por exemplo, quando se utilizam eixos de tamanho padrão como os rolamentos comerciais.

Descodificar o ajuste H7/p6

Vamos analisar um ajuste de interferência comum: H7/p6. Este código comunica instantaneamente a intenção da engenharia. Esta previsibilidade é vital para um cálculo exato do ajuste da prensa.

| Código | Componente | Significado para uma peça de 50 mm |

|---|---|---|

| H | Desvio do furo | A zona de tolerância do furo começa no tamanho básico (desvio zero). |

| 7 | Grau de tolerância do furo | O furo tem um intervalo de tolerância específico (por exemplo, 25 microns para um furo de 50 mm). |

| p | Desvio do veio | A zona de tolerância do eixo está totalmente acima do tamanho básico. |

| 6 | Grau de tolerância do eixo | O veio tem um intervalo de tolerância mais apertado (por exemplo, 16 microns para um veio de 50 mm). |

Esta combinação garante um ajuste com interferência. O veio mais pequeno será sempre maior do que o furo maior. A quantidade exacta de interferência, no entanto, depende do desvio fundamental8 e grau TI.

A estrutura do sistema ISO utiliza códigos padronizados para definir zonas de tolerância. Isto cria uma estrutura previsível para furos e veios, garantindo que os projectistas podem especificar e obter o ajuste exato - folga, transição ou interferência - necessário para qualquer aplicação.

Como é que as combinações de materiais (por exemplo, aço/alumínio) afectam os cálculos?

A combinação de materiais como o aço e o alumínio é uma prática de engenharia comum. No entanto, complica significativamente os cálculos de projeto.

Não se pode tratar o conjunto como um único material.

Duas propriedades são absolutamente críticas: o módulo de Young e o coeficiente de expansão térmica.

Estes factores influenciam diretamente a distribuição de tensões e o desempenho, especialmente quando as temperaturas flutuam. Uma cálculo de ajuste por pressão depende de se fazer isto corretamente.

O papel do módulo de Young

Pense no módulo de Young como uma medida de rigidez. Materiais diferentes deformam-se de forma diferente sob a mesma carga.

O aço é cerca de três vezes mais rígido do que o alumínio.

Quando os combina, o material mais rígido - o aço - suportará uma parte muito maior da tensão. Esta distribuição desigual deve ser tida em conta nos seus cálculos para evitar sobrecarregar um componente.

| Imóveis | Aço (típico) | Alumínio (típico) |

|---|---|---|

| Módulo de Young (GPa) | 200 | 70 |

| CTE (µm/m-°C) | 12 | 23 |

O impacto da expansão térmica

Os materiais expandem-se quando aquecidos e contraem-se quando arrefecidos. O problema é que o fazem a ritmos diferentes.

Como mostram os nossos testes, o alumínio expande-se quase duas vezes mais do que o aço para a mesma mudança de temperatura.

Esta diferença cria forças internas poderosas. Numa montagem, esta expansão térmica diferencial9 pode afrouxar uma articulação ou criar uma enorme tensão.

Exemplo do mundo real

Imagine um anel de alumínio encaixado à pressão num veio de aço. À medida que o conjunto aquece, o anel de alumínio expande-se mais do que o veio de aço.

Este facto reduz a interferência, podendo provocar o afrouxamento e a falha do encaixe.

Por outro lado, a temperaturas muito baixas, o alumínio contrai-se mais, aumentando drasticamente a pressão e a tensão em ambas as peças. Isto pode levar à formação de fissuras.

Em suma, a mistura de materiais requer uma análise cuidadosa. As diferenças de rigidez e expansão térmica criam tensões complexas. Ignorá-las, especialmente sob temperaturas variáveis, é um caminho direto para a falha da montagem. Uma análise precisa cálculo de ajuste por pressão é essencial para a fiabilidade.

Qual é a diferença entre calcular para um veio sólido e um veio oco?

Ao calcular a tensão, as condições de fronteira são fundamentais. Para um veio sólido, a matemática é mais simples. Concentramo-nos principalmente na superfície exterior.

Os veios ocos são diferentes. Têm uma superfície interior e uma superfície exterior. Cada uma pode sofrer pressão. Isto muda tudo. A distribuição da tensão já não é linear a partir do centro.

Principais diferenças nas condições

| Caraterística | Eixo sólido | Eixo oco |

|---|---|---|

| Superfícies de pressão | Apenas o exterior | Interior e exterior |

| Stress no centro | Zero (teoricamente) | N/A (O material está ausente) |

| Modelo de cálculo | Fórmula de torção | Equações de Lamé |

Esta mudança exige uma abordagem mais complexa.

Análise de tensões em veios ocos

O cálculo da tensão de um veio sólido é direto. A tensão é zero no seu centro. Atinge o seu máximo na fibra mais externa. Isto é simples para cargas de torção ou flexão.

Os veios ocos introduzem complexidade. Têm dois limites: o diâmetro interior e o diâmetro exterior. Ambos podem estar sob pressão. Isto é comum em sistemas hidráulicos ou num cálculo de encaixe por pressão.

Utilizamos as equações de Lamé para resolver este problema. Estas equações ajudam-nos a encontrar as tensões radiais e de arco ao longo da espessura da parede do cilindro.

Compreender os componentes do stress

A pressão interna cria tensão. Tenta expandir o eixo. A pressão externa cria compressão. Tenta esmagar o eixo. Estas forças resultam em tensão radial (actuando ao longo do raio) e tensão do arco10 (actuando circunferencialmente).

A tensão final em qualquer ponto é uma combinação destes factores. Não se trata de um simples gradiente linear. No PTSMAKE, modelamos isto cuidadosamente. Isto assegura que a peça resiste a todas as pressões operacionais sem falhar. Descobrimos que isto é essencial para componentes de alta fiabilidade nos domínios aeroespacial e médico.

Os cálculos de veios sólidos são simples, com a tensão máxima na superfície. Os veios ocos são mais complexos. As suas pressões internas e externas requerem a utilização das equações de Lamé para determinar com exatidão as tensões radiais e de arco em todo o material.

Quais são os factores de segurança típicos utilizados na conceção do ajuste por pressão?

Os factores de segurança na conceção do sistema de prensagem não são um número único. Eles são categorizados com base naquilo contra o que protegem. Esta escolha é fundamental para a fiabilidade.

Geralmente, consideramos duas áreas principais: o limite de elasticidade do material e a transmissão de carga necessária. O fator certo depende da importância e das condições da aplicação.

Factores aplicados à resistência dos materiais

Isto assegura que os materiais do cubo e do veio não se deformam ou falham permanentemente. Um fator mais elevado protege contra a cedência sob tensão.

Factores de transmissão de carga

Isto garante que a junta pode suportar o binário ou a força axial necessária sem escorregar. A escolha aqui é vital para o desempenho funcional.

Segue-se uma orientação básica para estes factores.

| Área de aplicação | Fator de segurança típico (FS) |

|---|---|

| Resistência ao escoamento do material | 1.2 a 2.0 |

| Transmissão de carga necessária | 1,5 a 3,0 |

A escolha do fator de segurança correto requer uma análise mais aprofundada da aplicação específica. Trata-se de um equilíbrio entre risco, custo e desempenho. Temos de considerar vários elementos-chave. Um cálculo preciso do ajuste da prensa depende destes dados.

Criticidade da aplicação

Quanto mais crítica for a peça, mais elevado é o fator de segurança. Uma falha num componente aeroespacial tem consequências graves. Isto é diferente de uma peça não essencial num dispositivo eletrónico de consumo.

Para aplicações de alto risco, utilizamos frequentemente factores de segurança na extremidade superior do intervalo. Isto proporciona uma margem de segurança adicional contra acontecimentos imprevistos.

Tipo e condições de carregamento

A natureza da carga é um fator importante. Uma carga estática é muito mais simples de projetar do que uma carga dinâmica ou cíclica.

- Cargas estáticas: São frequentemente aceitáveis factores de segurança mais baixos.

- Cargas dinâmicas/cíclicas: Estes factores podem causar fadiga. Exigem factores de segurança mais elevados para evitar falhas ao longo do tempo.

Fadiga do material e potencial Tensão de contacto hertziana11 na interface devem ser cuidadosamente geridos.

Incerteza na conceção

A incerteza provém de muitas fontes. Estas incluem variações nas propriedades dos materiais, tolerâncias de fabrico e acabamentos de superfície. No PTSMAKE, controlamos rigorosamente as tolerâncias para reduzir esta incerteza. Mas ela nunca pode ser totalmente eliminada. Um fator de segurança mais elevado ajuda a ter em conta estas incógnitas.

| Fator | Influência no fator de segurança (FS) |

|---|---|

| Alta criticidade | Aumentar SF |

| Carregamento dinâmico | Aumentar SF |

| Incerteza elevada | Aumentar SF |

| Condições bem definidas | Diminuir SF |

Na conceção de encaixe por pressão, os factores de segurança são categorizados para a resistência do material e a transmissão de carga. A escolha final é uma decisão cuidadosa baseada na criticidade da aplicação, no tipo de carga e nas incertezas do projeto para garantir tanto a segurança como o desempenho.

Que ajustamentos de cálculo são necessários para os encaixes de prensagem cónicos?

Ao lidar com encaixes de prensa cónicos, temos de mudar o nosso foco. Ao contrário dos encaixes cilíndricos, a chave não são apenas os diâmetros iniciais.

O fator crítico passa a ser a distância axial de montagem. Esta distância controla diretamente a interferência final e a força de retenção. Uma pequena alteração na posição axial cria uma alteração significativa na pressão.

Condutores de encaixe cilíndrico vs. cónico

Um cálculo correto do ajuste por pressão para modelos cónicos é fundamentalmente diferente.

| Tipo de ajuste | Acionador de cálculo primário |

|---|---|

| Encaixe cilíndrico | Diâmetros dos componentes |

| Ajuste cónico | Distância de montagem axial |

Esta distinção é crucial tanto para os processos de conceção como de montagem. Requer uma abordagem diferente para alcançar o poder de retenção desejado de forma fiável.

O principal ajustamento resulta da compreensão da geometria do cone. O ângulo do cone actua como um amplificador mecânico. Por cada unidade de distância axial que as peças são pressionadas uma contra a outra, o raio da parte interior aumenta efetivamente.

Esta expansão controlada cria a interferência. Por isso, o cálculo do ajuste por pressão centra-se numa fórmula simples. Esta relaciona o ângulo de conicidade, o engate axial e a interferência radial resultante.

Do impulso axial à pressão radial

Pense nisso como uma cunha. Quanto mais se empurra o eixo axialmente, mais se expande o cubo radialmente. Este processo continua até se atingir a interferência desejada.

É aqui que o controlo preciso durante a montagem é vital. Na PTSMAKE, concebemos frequentemente dispositivos de fixação personalizados. Estes dispositivos asseguram que a distância axial de inserção é exacta, garantindo um desempenho previsível. A capacidade do material de se submeter a deformação elástica12 sem ceder é um fator-chave neste processo.

Força de montagem vs. Interferência final

A força necessária para a montagem também pode ser monitorizada. Este sistema fornece um indicador em tempo real da interferência que está a ser gerada.

| Engate axial | Interferência resultante (exemplo) |

|---|---|

| 5 mm | 0,025 mm |

| 10 mm | 0,050 mm |

| 15 mm | 0,075 mm |

Esta relação direta torna o processo controlável, mas também significa que a precisão da montagem é fundamental.

Nos ajustes de prensagem cónicos, os cálculos passam das dimensões estáticas para a variável dinâmica da distância axial de montagem. Esta distância, combinada com o ângulo cónico, dita a interferência final e a capacidade de retenção da junta. Esta é a principal diferença em relação aos encaixes cilíndricos.

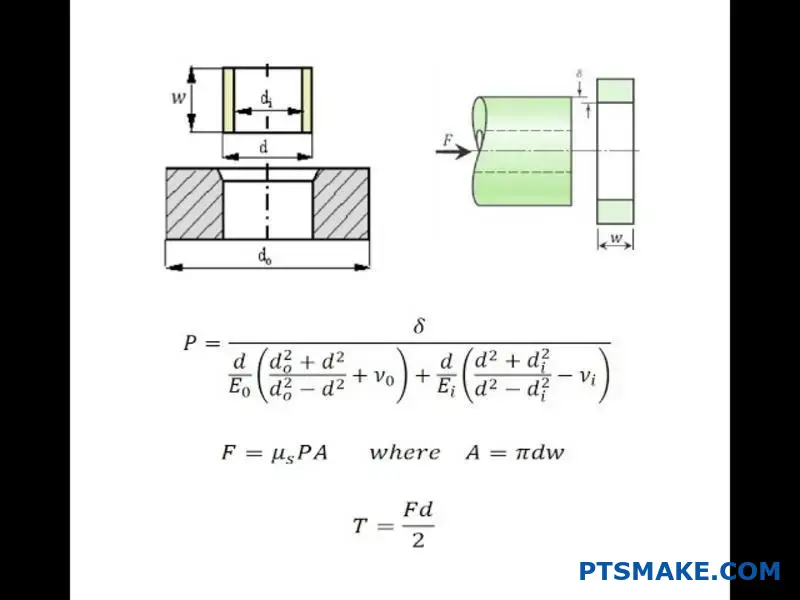

Como é que se calcula a força de pressão para a montagem?

O cálculo da força de prensagem resume-se a uma fórmula fundamental. Ela ajuda-nos a prever a força necessária para uma montagem bem sucedida. Isto evita danos nos componentes e assegura um encaixe seguro.

A fórmula principal é:

Força (F) = Pressão (P) × Área (A) × Coeficiente de atrito (μ)

Segue-se uma descrição simples de cada componente:

| Variável | Descrição |

|---|---|

| F | A força de pressão final necessária. |

| P | A pressão de contacto entre as duas peças. |

| A | A área de superfície onde as peças estão em contacto. |

| μ | O coeficiente de atrito entre os materiais. |

Este cálculo de ajuste por pressão é o ponto de partida para qualquer projeto de ajuste por interferência.

Embora a fórmula pareça simples, a precisão depende da definição correta das suas variáveis. Vejamos mais de perto a Área e o Coeficiente de Fricção.

Cálculo da área de contacto (A)

Na maior parte das aplicações press-fit que envolvem veios e furos, as peças são cilíndricas. O cálculo da área de contacto é simples.

Utiliza-se esta fórmula:

A = π × d × L

Aqui, "d" é o diâmetro nominal do veio ou do furo e "L" é o comprimento do engate.

Seleção do coeficiente de atrito (μ)

Esta é frequentemente a parte mais complicada. O coeficiente de fricção não é uma constante. Depende dos materiais, do acabamento da superfície e da utilização ou não de um lubrificante.

Para a primeira injeção, é necessário utilizar o coeficiente de fricção estática13. Este valor é sempre superior ao atrito cinético (em movimento). Representa a força necessária para iniciar o movimento. A escolha do valor errado pode conduzir a erros significativos.

Aqui estão alguns valores típicos que usamos como ponto de partida no PTSMAKE.

| Combinação de materiais | Coeficiente de fricção (μ) - Seco |

|---|---|

| Aço sobre aço | 0.4 - 0.8 |

| Alumínio sobre aço | 0.3 - 0.6 |

| Latão sobre aço | 0.3 - 0.5 |

Verifique sempre estes valores para os seus materiais específicos e condições de superfície.

Em resumo, a fórmula da força de pressão é o seu guia. No entanto, a sua precisão depende inteiramente de cálculos precisos da área de contacto e de um coeficiente de atrito cuidadosamente selecionado. Acertar estes pormenores é fundamental para uma montagem bem sucedida.

Como é que se calcula a temperatura necessária para a montagem térmica?

O cálculo da temperatura necessária é um passo crucial. Garante uma montagem térmica bem sucedida sem danificar os componentes. O processo baseia-se numa fórmula fundamental.

Esta fórmula ajuda-nos a determinar a mudança de temperatura exacta (ΔT) necessária.

A fórmula principal

A equação fundamental é simples:

ΔT = (Folga necessária + Interferência máxima) / (Diâmetro × Coeficiente de dilatação térmica)

Esta equação é a base para um cálculo exato do ajuste por pressão.

Compreender as variáveis

Cada variável da fórmula desempenha um papel vital. Vamos analisá-las.

| Variável | Descrição |

|---|---|

| ΔT | A variação de temperatura necessária. |

| Autorização necessária | O pequeno espaço necessário para uma montagem fácil. |

| Interferência máxima | A sobreposição máxima projectada entre peças. |

| Diâmetro | O diâmetro nominal da superfície de montagem. |

| Coeficiente de expansão (α) | A tendência do material para se expandir quando aquecido. |

A correção destes valores é essencial para a precisão.

Agora, vamos aprofundar a aplicação prática desta fórmula. Não se trata apenas de introduzir números. A qualidade dos dados introduzidos afecta diretamente o resultado. Um erro comum pode levar a uma montagem falhada.

Concentrar-se no material do Hub

Um ponto crítico é utilizar sempre as propriedades do material da peça que está a ser aquecida. Na maioria dos casos, esta é a parte exterior, ou o cubo. O cubo é o componente que precisa de se expandir para aceitar a parte interior, ou o veio.

Por conseguinte, o Coeficiente de expansão térmica14 utilizado no seu cálculo deve ser para o material do cubo. Utilizar o coeficiente do eixo é um erro frequente que vemos. Este erro dá-lhe uma temperatura incorrecta, o que pode levar a um ajuste frouxo ou a danos nos componentes.

A exatidão dos dados é fundamental

A obtenção de dados exactos sobre os materiais é fundamental. As fichas técnicas dos materiais são o seu melhor amigo. No nosso trabalho no PTSMAKE, verificamos sempre estes valores. Pequenas variações nas ligas podem alterar significativamente as propriedades de expansão.

Considere estes materiais comuns:

| Material | Coeficiente típico (α) por °C |

|---|---|

| Aço | ~12 x 10-⁶ |

| Alumínio | ~23 x 10-⁶ |

| Latão | ~19 x 10-⁶ |

Como se pode ver, o alumínio expande-se quase duas vezes mais do que o aço para a mesma alteração de temperatura. Isto realça a razão pela qual a utilização do valor correto é tão importante para o cálculo do ajuste por pressão. Certifique-se sempre de que as suas unidades são consistentes em toda a fórmula.

A fórmula para a montagem térmica é simples, mas o seu sucesso depende de dados precisos. Utilize sempre as propriedades do material do cubo para o cálculo, uma vez que é a peça que está a ser aquecida. Dados exactos garantem um ajuste fiável e seguro para os seus componentes.

Como criar uma folha de cálculo para ajustes de prensa?

A construção de uma folha de cálculo fiável para o cálculo do ajuste da prensa tem tudo a ver com a estrutura. É necessário definir claramente as entradas e saídas. Isto assegura que os seus cálculos são exactos e repetíveis.

O processo começa com a recolha de dados essenciais. Estes incluem as dimensões da peça e as caraterísticas do material. Os seus resultados revelarão então o desempenho do ajuste.

Entradas principais

Eis os dados essenciais de que necessita:

| Categoria de entrada | Pontos de dados específicos |

|---|---|

| Geometria | Diâmetro do veio, diâmetro interior/exterior do cubo |

| Tolerâncias | Graus de tolerância do eixo e do cubo (por exemplo, h6, H7) |

| Material | Módulo de Young, coeficiente de Poisson, limite de elasticidade |

| Montagem | Coeficiente de fricção, comprimento de engate |

Resultados essenciais

Estes são os resultados que a folha de cálculo deve calcular:

| Categoria de saída | Cálculos específicos |

|---|---|

| Interferências | Interferência mínima e máxima |

| Pressão | Pressão de contacto na interface |

| Tensões | Tensões no cubo e no veio (tangencial, radial) |

| Forças | Força axial para montagem/desmontagem |

| Segurança | Factores de segurança para cubo e veio |

Uma folha de cálculo bem organizada segue um fluxo lógico. Esta é a chave para um cálculo de ajuste de prensa bem sucedido. Evita erros e torna a ferramenta fácil de auditar e compreender. Na PTSMAKE, utilizamos esta abordagem estruturada nos nossos projectos. Ajuda-nos a garantir a precisão desde o início.

A sequência de cálculo

Em primeiro lugar, a sua folha de cálculo deve determinar a gama de interferências. Utilize os diâmetros nominais e as tolerâncias especificadas. Isto dá-lhe os valores de interferência mínimos e máximos possíveis.

Em seguida, utilize estes valores de interferência para calcular a pressão de contacto. É aqui que as propriedades do material, como o módulo de Young, entram em ação. Esta pressão é a base para todos os cálculos de tensão subsequentes.

Da pressão à segurança

Quando tiver a pressão, pode calcular as tensões no cubo e no veio. O objetivo é garantir que nenhuma das peças cede durante ou após a montagem. Verificamos isto em relação ao limite de elasticidade do material.

Esta análise ajuda a determinar o Tensão de Von Mises15um fator crítico para prever a falha. Finalmente, é possível calcular a força de montagem axial necessária e, mais importante, os factores de segurança.

O fluxo lógico é o seguinte:

| Etapa | Cálculo | Depende de |

|---|---|---|

| 1 | Mín/Máx Interferência | Diâmetros, tolerâncias |

| 2 | Pressão de contacto | Interferência, propriedades dos materiais, geometria |

| 3 | Tensões (cubo e veio) | Pressão, Geometria |

| 4 | Força axial | Pressão, fricção, comprimento do engate |

| 5 | Fator de segurança | Tensões calculadas, limite de elasticidade do material |

Uma folha de cálculo estruturada é essencial. Requer entradas claramente definidas, como dimensões e propriedades dos materiais. As fórmulas lógicas geram então resultados críticos, incluindo interferências, tensões e factores de segurança, assegurando um projeto fiável de ajuste por pressão.

Como selecionar um ajuste ISO adequado (por exemplo, H7/p6 vs. H7/u6)?

Escolher entre ajustes como H7/p6 e H7/u6 requer um plano claro. Não se trata apenas de números num gráfico. Trata-se de saber como a peça funciona no mundo real.

Aperfeiçoei uma estrutura simples para orientar esta escolha. Esta equilibra as necessidades de desempenho com as limitações práticas.

Esta abordagem ajuda a evitar erros dispendiosos. Garante que o ajuste selecionado cumpre todos os requisitos da aplicação. Vamos analisar os principais factores de decisão.

Principais factores de decisão

Uma abordagem estruturada simplifica a seleção. Podemos dividi-la em quatro áreas principais. Cada uma aborda um aspeto crítico da função e da capacidade de fabrico do conjunto.

| Fator | Pergunta-chave |

|---|---|

| Binário | Qual a força de rotação que deve suportar? |

| Desmontagem | Alguma vez será necessário desmontá-lo? |

| Material | Como é que os materiais escolhidos reagem à força? |

| Fabrico | O meu parceiro pode produzir estas tolerâncias de forma fiável? |

Vamos aprofundar cada fator. Isto ajudá-lo-á a tomar uma decisão mais informada para a sua aplicação específica.

Um olhar mais atento ao quadro

Necessidades de transmissão de binário

A quantidade de binário que um conjunto deve suportar é crítica. Um requisito de binário mais elevado significa geralmente que é necessária mais interferência. É aqui que um ajuste como o H7/u6 se destaca em relação ao H7/p6. Um cálculo detalhado do ajuste por pressão é essencial para garantir que a junta não escorregará sob carga.

Desmontagem e manutenção

Pense no ciclo de vida do produto. Alguma vez será necessário efetuar a manutenção ou substituir componentes? Um encaixe H7/p6 pode frequentemente ser desmontado à força. Um encaixe H7/u6, no entanto, é considerado quase permanente. A elevada interferência conduz frequentemente a danos nos componentes durante a remoção.

Propriedades dos materiais Matéria

Os materiais comportam-se de forma diferente sob pressão. Um eixo de aço pressionado num cubo de alumínio requer uma consideração cuidadosa. A pressão interna cria uma significativa Stress do aro16 no cubo, o que pode provocar a sua cedência ou fissuração se não for corretamente concebido. Com base nos resultados dos nossos testes, a combinação de materiais é uma variável fundamental.

Capacidades de fabrico

Finalmente, considere o seu parceiro de fabrico. Alcançar as tolerâncias apertadas para ajustes de interferência não é trivial. Um furo H7 e um eixo p6 ou u6 exigem máquinas de alta precisão. Na PTSMAKE, produzimos consistentemente peças que cumprem estas especificações exactas.

| Caraterística | H7/p6 | H7/u6 |

|---|---|---|

| Capacidade de binário | Médio | Elevado a muito elevado |

| Desmontagem | Possível, com força | Difícil a Impossível |

| Tensão típica | Moderado | Elevado |

| Fabrico | Exigente | Muito exigente |

A seleção do ajuste ISO correto envolve uma abordagem equilibrada. Tem de considerar os requisitos de binário, as necessidades de desmontagem, as propriedades dos materiais e a precisão de fabrico do seu fornecedor. Esta estrutura fornece uma forma estruturada de avaliar estes compromissos críticos para um projeto bem sucedido.

Quando é que um ajuste por pressão é uma melhor escolha do que uma ranhura ou estria?

A escolha da forma de unir um veio e um cubo é fundamental. Tem impacto no desempenho e no custo. Cada método - encaixe por pressão, ranhura de chaveta e estriado - tem o seu lugar.

A sua decisão depende de vários factores-chave. Estes incluem as necessidades de binário, a velocidade e o orçamento. Vamos analisar as principais diferenças.

Capacidade de binário e custo

As estrias oferecem geralmente a maior capacidade de binário. Os rasgos de chaveta são um meio-termo fiável e económico. Os encaixes por pressão são excelentes, mas dependem muito de uma cálculo de ajuste por pressão.

Uma comparação simples é a seguinte:

| Caraterística | Ajuste de pressão | Entrada de chave | Estrias |

|---|---|---|---|

| Capacidade de binário | Bom a Excelente | Moderado | Excelente |

| Custo relativo | Baixo a moderado | Baixa | Elevado |

| Montagem | Requer força | Simples | Simples |

Este quadro fornece uma visão geral rápida para as primeiras ideias de conceção.

Vamos aprofundar as soluções técnicas. A melhor escolha nem sempre tem a ver com a potência bruta ou o preço mais baixo. Tem a ver com o ajuste correto para a aplicação.

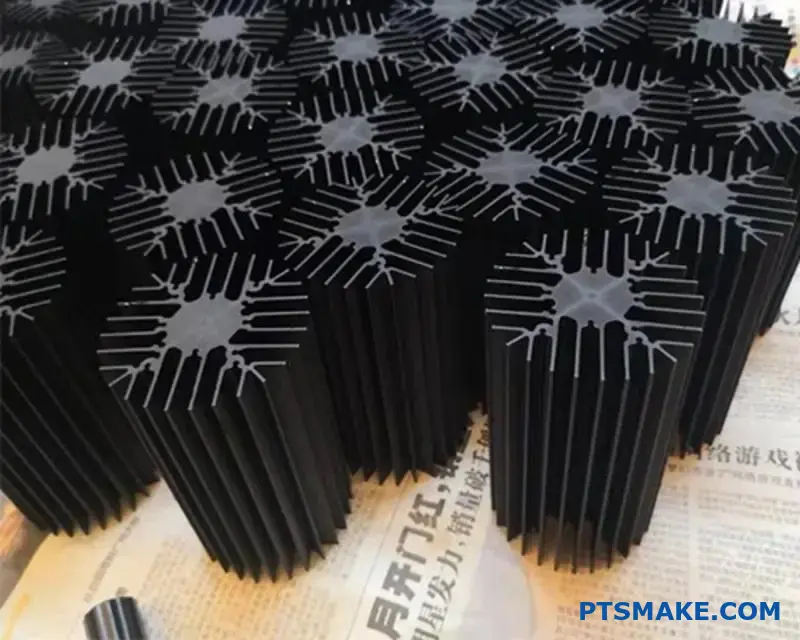

Aplicações de balanceamento e alta velocidade

Para peças rotativas de alta velocidade, o equilíbrio é tudo. Os encaixes por pressão são inerentemente concêntricos e equilibrados. Criam uma ligação suave e uniforme.

Os rasgos de chaveta, ao removerem material, criam um desequilíbrio. Isto pode causar vibrações significativas a altas velocidades. Os estriados oferecem um melhor equilíbrio do que os rasgos de chaveta, mas não são tão perfeitos como um ajuste por pressão.

Concentração de tensões e folga

Uma das principais desvantagens dos rasgos de chaveta é a concentração de tensões. Os cantos afiados da ranhura da chaveta podem tornar-se pontos de falha sob carga. Os encaixes por pressão distribuem a carga uniformemente pela circunferência. Isto minimiza os pontos de tensão. No entanto, introduzem tensão do arco17 no centro, o que exige uma conceção cuidadosa.

A folga, ou "jogo", é outro fator. Os rasgos de chaveta e as estrias podem desgastar-se com o tempo, introduzindo folga. Isto é inaceitável no controlo de movimentos de precisão. Um ajuste por pressão corretamente executado tem zero folgas.

Na PTSMAKE, orientamos diariamente os clientes nestas escolhas. Consideramos que, para a robótica de alta precisão e alta velocidade, os encaixes por pressão são frequentemente superiores.

| Critério | Ajuste de pressão | Entrada de chave | Estrias |

|---|---|---|---|

| Equilíbrio a alta velocidade | Excelente | Pobres | Bom |

| Concentração de tensões | Baixo (Distribuído) | Alto (nos cantos) | Moderado |

| Reação adversa | Zero | Propensão para desenvolver | Mínimo (no início) |

Cada tipo de junta apresenta desafios de engenharia únicos. Os encaixes por pressão oferecem um equilíbrio superior e sem folga, ideal para tarefas de precisão. Os rasgos de chaveta são simples e económicos, enquanto as estrias proporcionam a transmissão de binário mais elevada. A escolha final depende inteiramente das exigências específicas da sua aplicação.

Como conceber um encaixe por pressão que tem de ser desmontado e montado repetidamente?

A conceção de um acessório de prensagem para uso repetido é um desafio único. Os acessórios de prensagem padrão degradam-se frequentemente com cada ciclo. Isto leva a uma perda de força de retenção.

Os principais inimigos são o desgaste da superfície e a fadiga do material. É necessário tê-los em conta desde o início.

Principais ajustamentos de conceção

Para garantir a longevidade, concentramo-nos em algumas áreas-chave. A interferência mais leve é crucial. Também especificamos materiais mais duros. Estas alterações evitam a degradação rápida. O cálculo correto do ajuste por pressão é essencial neste caso.

| Caraterística | Ajuste de pressão padrão | Encaixe de pressão reutilizável |

|---|---|---|

| Interferências | Mais alto | Mais leve |

| Materiais | Dureza padrão | Superfícies endurecidas |

| Lubrificação | Opcional | Frequentemente recomendado |

| Montagem | Força | Força / Hidráulica |

Esta abordagem ajuda a manter a integridade da articulação ao longo de muitos ciclos.

Atenuar o desgaste e a fadiga

Quando as peças são pressionadas e separadas muitas vezes, as superfícies sofrem. Esta tensão constante provoca danos microscópicos que se acumulam ao longo do tempo. Este é um problema comum que abordamos nos nossos projectos no PTSMAKE.

Compreender o desgaste da superfície

Cada ciclo de montagem e desmontagem raspa material das superfícies de contacto. Este desgaste reduz o diâmetro efetivo das peças. Como resultado, a interferência e a força de retenção diminuem com cada utilização. Isto pode levar a um fenómeno conhecido como corrosão por atrito18 se ocorrerem micro-movimentos.

O papel da fadiga do material

A tensão repetida da montagem também pode provocar a fadiga do próprio material. A parte exterior (cubo) é esticada e a parte interior (veio) é comprimida. O ciclo desta tensão pode provocar fissuras, especialmente nas zonas de maior tensão.

Soluções práticas para a reutilização

Para combater estes problemas, implementamos estratégias de conceção específicas.

Interferências de isqueiros

Uma interferência mais leve reduz a tensão sobre os materiais. Também minimiza a ação de raspagem durante a montagem. Esta simples alteração aumenta significativamente a vida útil da ligação.

Materiais endurecidos e tratamentos de superfície

A utilização de materiais com elevada dureza é fundamental. As superfícies mais duras resistem muito melhor ao desgaste.

| Material/tratamento | Benefício |

|---|---|

| Aço temperado | Resiste à abrasão e à deformação. |

| Nitretação | Cria uma caixa de superfície muito dura. |

| Endurecimento por indução | Localiza a dureza em áreas específicas. |

Métodos avançados de montagem

Para aplicações de alta precisão, utilizamos por vezes ferramentas com assistência hidráulica. Estas ferramentas expandem ligeiramente o cubo, permitindo que o veio seja inserido com o mínimo de força. Isto quase elimina o desgaste relacionado com a montagem.

A conceção de um encaixe por pressão reutilizável requer uma cuidadosa consideração do desgaste, fadiga e métodos de montagem. Interferências mais leves, materiais endurecidos e técnicas de montagem bem pensadas são fundamentais para criar uma ligação duradoura e duradoura.

Quando é que se decide que um ajuste por pressão é a solução de engenharia errada?

Um ajuste por pressão é uma ferramenta poderosa, mas não é uma solução universal. Conhecer os seus limites é fundamental para uma engenharia robusta. É preciso reconhecer quando outro método é melhor.

Para tal, é necessário ir além de um simples cálculo de encaixe por pressão. Temos de considerar todo o sistema.

Cenários que exigem cautela

Considere estas bandeiras vermelhas. Estes sinais indicam frequentemente que um ajuste por pressão é a escolha errada para a sua aplicação. Ignorá-los pode levar ao fracasso.

| Cenário de alto risco | Preocupação primária |

|---|---|

| Ciclismo térmico extremo | Perda de ajuste de interferência |

| Cargas de choque muito elevadas | Deslizamento repentino de componentes |

| Materiais frágeis | Fratura durante a montagem |

| Alinhamento angular preciso | Instabilidade rotacional |

O reconhecimento destes limites evita falhas de conceção dispendiosas.

Definição das fronteiras tecnológicas

Na minha experiência no PTSMAKE, vimos onde os encaixes de prensa se destacam e onde falham. O limite é frequentemente definido pelo ambiente de funcionamento e pelas propriedades do material. Vamos analisar as limitações específicas.

Ciclismo térmico extremo

Quando os componentes sofrem grandes oscilações de temperatura, os materiais expandem-se e contraem-se. Se o eixo e o cubo tiverem coeficientes de expansão térmica diferentes, a interferência cuidadosamente calculada pode desaparecer. Um eixo de aço num cubo de alumínio é um exemplo clássico. A altas temperaturas, o alumínio expande-se mais, soltando a junta.

Necessidade de um alinhamento angular preciso

Um ajuste por pressão padrão baseia-se apenas na fricção. Não pode garantir uma orientação rotacional precisa entre duas peças. Se os seus componentes tiverem de manter um ângulo específico relativamente um ao outro, um ajuste por pressão é uma má escolha sem uma caraterística secundária como um rasgo de chaveta, estria ou pino.

Cargas de choque ou vibratórias muito elevadas

A fricção estática mantém um encaixe de pressão unido. No entanto, uma carga de choque súbita e elevada pode ultrapassar momentaneamente este atrito. Isto pode fazer com que os componentes deslizem ou até se desmontem completamente. A fiabilidade do conjunto sob impacto torna-se imprevisível.

Materiais propensos à fratura

Alguns materiais, como a cerâmica, os aços para ferramentas endurecidos ou o ferro fundido, são muito fortes mas quebradiços. As elevadas tensões de tração criadas durante uma montagem por pressão podem facilmente provocar fissuras. Isto leva a uma catástrofe fratura frágil19 quer durante a montagem, quer posteriormente em serviço.

Os encaixes por pressão não são adequados para ciclos térmicos extremos, cargas de choque elevadas ou quando o alinhamento angular exato é crítico. A sua utilização com materiais frágeis também acarreta o risco de falha catastrófica, tornando necessários métodos de união alternativos nestes cenários exigentes.

Cálculo de ajuste de prensa com a experiência do PTSMAKE

Pronto para obter cálculos de ajuste de pressão sem falhas e componentes de precisão superior? Entre em contato com a PTSMAKE agora para obter uma cotação rápida e detalhada - garanta que seu próximo projeto de usinagem CNC ou moldagem por injeção atenda aos mais altos padrões. Seja nosso parceiro para obter confiabilidade, qualidade e suporte de engenharia incomparável, do protótipo à produção!

Descubra como esta pressão é calculada para garantir que o seu conjunto é forte, duradouro e fiável para a aplicação a que se destina. ↩

Compreenda como os materiais se comportam sob tensão para melhorar as suas escolhas de conceção e o desempenho da montagem. ↩

Explore a forma como a capacidade de um material se deformar e voltar à forma afecta a resistência da montagem e os pontos de falha. ↩

Saiba como esta tensão crítica afecta o seu design e as escolhas de materiais para uma montagem duradoura. ↩

Compreender como as tolerâncias de peças individuais se acumulam numa montagem final. ↩

Saiba mais sobre como os materiais mudam permanentemente de forma sob carga. ↩

Compreender como ocorre este desgaste adesivo e formas de o atenuar durante a montagem. ↩

Compreenda este conceito-chave para dominar o sistema de ajuste ISO e melhorar os seus projectos. ↩

Saiba como este fenómeno cria tensões internas que podem comprometer a integridade da sua montagem. ↩

Saiba como esta tensão circunferencial afecta a integridade estrutural e a conceção dos recipientes sob pressão e das tubagens. ↩

Explore este conceito para compreender melhor as pressões de interface nos encaixes de prensas. ↩

Saiba como as propriedades do material influenciam a resistência e a fiabilidade dos seus designs de encaixe por pressão cónicos. ↩

Saiba como o atrito estático afecta a força inicial necessária no cálculo do ajuste da prensa. ↩

Saiba mais sobre a forma como os diferentes materiais se expandem com o calor, um fator crítico para o sucesso do seu design. ↩

Saiba como este critério prevê a falha do material sob cargas complexas para concepções mais seguras. ↩

Compreenda como as forças internas afectam a sua montagem para evitar falhas de material e garantir a fiabilidade a longo prazo. ↩

Compreenda como esta tensão circunferencial afecta a integridade do seu design e a seleção de materiais. ↩

Saiba mais sobre como este tipo de desgaste pode comprometer a integridade da sua montagem. ↩

Compreenda este modo de falha para evitar fissuras inesperadas e garantir a integridade das suas montagens. ↩