As falhas por fadiga do metal ocorrem sem aviso prévio, muitas vezes a níveis de tensão muito abaixo do que os engenheiros esperam. As margens de segurança cuidadosamente calculadas tornam-se insignificantes quando fissuras microscópicas crescem silenciosamente através de componentes críticos, conduzindo a falhas catastróficas que poderiam ter sido evitadas.

A análise da fadiga dos metais requer uma abordagem sistemática de 20 passos que abrange curvas tensão-vida, métodos de deformação-vida, mecânica da fratura, factores ambientais e estratégias práticas de conceção para prever e evitar falhas por fadiga em componentes de engenharia.

Este guia acompanha-o em cada passo essencial, desde a compreensão da razão pela qual os metais não atingem a resistência ao escoamento até à implementação de soluções reais. Aprenderá métodos comprovados que o ajudarão a conceber componentes duradouros, apoiados por exemplos práticos das indústrias aeroespacial e automóvel.

Porque é que a fadiga do metal ocorre abaixo do limite de elasticidade?

Já alguma vez viu uma peça metálica partir-se inesperadamente? Pode ter parecido forte, aguentando bem a carga. O culpado é frequentemente a fadiga do metal.

Não se trata de uma força única e avassaladora. É a acumulação silenciosa de danos. Os ciclos de stress repetidos, mesmo os mais pequenos, são a causa. Criam falhas microscópicas que crescem com o tempo.

As duas vias de falha

Este processo é fundamentalmente diferente de uma falha de sobrecarga estática. A distinção é crucial para a conceção de peças duradouras.

| Caraterística | Falha estática | Falha por fadiga |

|---|---|---|

| Tipo de carga | Carga única e elevada | Carga repetida e cíclica |

| Nível de stress | Acima do limite de elasticidade | Frequentemente abaixo do limite de elasticidade |

| Início | Súbito | Gradual, cumulativo |

Um olhar ao nível microscópico

A resposta está no fundo da estrutura cristalina do metal. Em grande escala, a tensão está no intervalo elástico. Isto significa que a peça deve regressar à sua forma original.

Mas ao nível microscópico, a história é diferente. A estrutura cristalina do metal contém imperfeições chamadas deslocações. As cargas cíclicas fazem com que estas deslocações se movam e se agrupem.

O nascimento de uma fenda

Este movimento concentrado cria pequenas áreas de deformação plástica localizada. Estas zonas são conhecidas como bandas deslizantes persistentes1. Formam pequenos degraus, como extrusões e intrusões, na superfície do material.

Estas imperfeições superficiais actuam como concentradores de tensão. Tornam-se os pontos de partida para fissuras microscópicas. Com cada ciclo de tensão, a fissura cresce um pouco mais. Na PTSMAKE, a compreensão deste mecanismo é fundamental para o nosso processo de seleção de materiais. Garante que as peças que maquinamos podem suportar a vida útil prevista.

| Escala | Observação | Implicações |

|---|---|---|

| Macroscópico | A peça parece elástica, sem alterações visíveis. | Os engenheiros podem assumir que é seguro. |

| Microscópico | Ocorre uma deformação plástica localizada. | Os danos acumulam-se, dando origem a fissuras. |

Em suma, a fadiga do metal é um processo cumulativo. Tensões repetidas, mesmo aquelas abaixo do ponto de escoamento, causam danos microscópicos localizados. Estes danos transformam-se em fissuras que conduzem a uma eventual falha, distinguindo-a da sobrecarga estática súbita.

O que é uma curva Stress-Life (S-N)?

Uma curva S-N, ou curva tensão-vida, é uma ferramenta fundamental na engenharia. Representa graficamente a vida à fadiga de um material.

A curva representa a magnitude de uma tensão cíclica (S) contra o número de ciclos até à rotura (N).

Compreender os eixos

O eixo vertical indica o nível de tensão. O eixo horizontal, frequentemente numa escala logarítmica, mostra o número de ciclos. Isto ajuda-nos a visualizar como uma peça se desgasta ao longo do tempo. É crucial para prever e prevenir fadiga dos metais.

Uma forma simples de o ver é:

| Nível de stress | Ciclos até ao fracasso |

|---|---|

| Stress elevado | Menos ciclos |

| Baixo stress | Muitos ciclos |

Esta relação ajuda-nos a conceber peças que duram a vida útil prevista sem falhas inesperadas.

O limite da resistência: projetar para uma vida infinita

A caraterística mais crítica de uma curva S-N para certos materiais é o limite de resistência. Este conceito é um divisor de águas para a fiabilidade a longo prazo.

O limite de resistência é o nível de tensão abaixo do qual um material pode suportar um número muito grande, quase infinito, de ciclos de carga sem falhar. Neste ponto, a curva torna-se essencialmente horizontal.

No entanto, nem todos os materiais têm esta propriedade.

| Grupo de materiais | Comportamento comum do limite de resistência |

|---|---|

| Aço e ligas de titânio | Apresentam frequentemente um limite de resistência distinto. |

| Alumínio e Ligas de cobre | Normalmente, não têm um limite claro. |

Para materiais como o aço, se concebermos um componente de modo a que as suas tensões de funcionamento estejam sempre abaixo do limite de resistência, teoricamente pode durar para sempre. Esta é a base do projeto de "vida infinita". Nos projectos anteriores do PTSMAKE, é fundamental compreender esta distinção. Para uma peça de aço numa máquina industrial, o nosso objetivo é a vida infinita. A coeficiente de resistência à fadiga2 ajuda-nos a modelar este comportamento com precisão. Para uma peça aeronáutica em alumínio, o projeto deve ter em conta uma vida útil finita e inspecções regulares.

A curva S-N mapeia a tensão para o ciclo de vida de um material. A sua caraterística mais importante para muitos metais é o limite de resistência. Este limite é a chave para a conceção de componentes que podem suportar cargas cíclicas indefinidamente, prevenindo a fadiga dos metais.

Qual é o papel das concentrações de tensão?

Na engenharia, mesmo as caraterísticas simples do projeto podem tornar-se pontos fracos. Utilizamos um conceito designado por fator de concentração de tensão geométrica, ou Kt, para medir esta situação.

Compreender os pontos fracos da geometria

Kt é um multiplicador teórico. Indica-nos a quantidade de tensão que aumenta num ponto específico, como um canto ou um furo, em comparação com o resto da peça.

Factores de stress comuns

Estas caraterísticas são comuns, mas requerem uma gestão cuidadosa. Um canto agudo é um exemplo clássico de uma área de grande tensão.

| Caraterística | Descrição | Preocupação típica |

|---|---|---|

| Entalhes | Ranhuras afiadas cortadas numa superfície | Tensão local elevada |

| Furos | Aberturas perfuradas ou maquinadas | O stress flui à sua volta |

| Filetes | Cantos interiores arredondados | A nitidez dita o stress |

Estas caraterísticas geométricas actuam como locais primários de falha. Amplificam localmente a tensão, criando pontos quentes onde as fissuras podem começar, especialmente sob cargas repetidas. Este é um fator crítico para compreender e prevenir fadiga dos metais3.

Dos pontos de tensão às fissuras de fadiga

Pense no stress como um rio que corre. Um buraco ou entalhe é como uma grande rocha nesse rio. O fluxo de tensão tem de se desviar à sua volta, fazendo com que o nível de tensão local aumente significativamente mesmo no limite da caraterística.

Esta tensão amplificada, definida por Kt, pode estar muito abaixo da resistência máxima do material. No entanto, sob carga cíclica, este ponto de acesso é onde uma pequena fenda provavelmente se formará primeiro. Com o tempo, essa fenda cresce, levando a uma eventual falha.

Introdução do fator de entalhe de fadiga (Kf)

Embora Kt seja um valor teórico útil, não conta a história toda. O Fator de entalhe de fadiga (Kf) dá-nos uma imagem mais prática. É responsável pela forma como um material específico se comporta efetivamente na presença de um entalhe.

Alguns materiais são mais sensíveis a estes factores de tensão do que outros. O Kf considera esta sensibilidade, tornando-o um indicador mais fiável da vida à fadiga em aplicações do mundo real. No PTSMAKE, analisamos tanto o Kt quanto o Kf para garantir a durabilidade dos componentes.

| Fator | Definição | Aplicação |

|---|---|---|

| Kt | Aumento teórico da tensão devido à geometria | Análise inicial da conceção |

| Kf | Redução real da vida à fadiga devido a um entalhe | Previsão da fadiga no mundo real |

Caraterísticas geométricas como furos e filetes criam concentrações de tensão, definidas por Kt. Estas áreas são locais privilegiados para a ocorrência de fissuras por fadiga. O fator de entalhe por fadiga, Kf, fornece uma medida mais realista ao incluir a sensibilidade do material para prever a falha.

Como é que o acabamento da superfície afecta o desempenho à fadiga?

As falhas por fadiga começam quase sempre na superfície. É a área que interage com o ambiente e suporta a maior tensão.

A superfície: Um ponto de partida crítico

As pequenas imperfeições da superfície actuam como aumentadores de tensão. Estas fissuras microscópicas crescem sob cargas repetidas. Este é o núcleo da fadiga do metal.

Os processos de fabrico criam diretamente esta superfície. Cada método deixa uma assinatura única. Esta assinatura inclui rugosidade e tensões internas. Estes factores determinam a vida à fadiga do componente.

Impacto do fabrico na fadiga

A tabela abaixo mostra como os diferentes acabamentos afectam o desempenho.

| Processo de acabamento | Rugosidade típica (Ra) | Impacto na vida útil à fadiga |

|---|---|---|

| Maquinação em bruto | > 3,2 µm | Pobres |

| Retificação | 0,4 - 1,6 µm | Bom |

| Polimento | < 0,4 µm | Excelente |

| Granalhagem | Varia | Excelente (induz a compressão) |

Mergulhar mais fundo: Rugosidade e tensões residuais

Todos os processos de fabrico alteram a superfície. A maquinagem, por exemplo, cria picos e vales microscópicos. Estas caraterísticas são locais privilegiados para o início de fissuras de fadiga. Uma superfície mais lisa tem menos sítios de iniciação.

O polimento e a retificação reduzem esta rugosidade. Isto melhora significativamente a resistência à fadiga. No entanto, estes processos também podem introduzir calor e tensão no material.

O fator mais crítico é o tipo de stress deixado para trás. Muitas vezes concentramo-nos em tensões residuais4 que ficam retidos na camada superficial após o fabrico.

Tensões de compressão vs. tensões de tração

Na PTSMAKE, gerimos cuidadosamente estas tensões para os nossos clientes. As tensões residuais de tração separam o material, facilitando a formação de fissuras. Isto é prejudicial para a vida à fadiga.

Por outro lado, as tensões residuais de compressão comprimem o material. Isto contraria efetivamente as cargas de tração aplicadas, tornando muito mais difícil o início e o crescimento de fissuras. Processos como o shot peening são concebidos especificamente para criar este efeito benéfico.

| Processo | Tensão residual típica | Efeito primário na superfície |

|---|---|---|

| Retificação agressiva | Tração | Pode causar danos na superfície |

| Moagem suave | Compressivo/Neutro | Melhoria do acabamento e da vida útil |

| Polimento | Neutro/Ligeiramente tenso | Rugosidade muito baixa |

| Granalhagem | Altamente compressivo | Aumento da resistência à fadiga |

Por conseguinte, especificar o direito acabamento da superfície é crucial. Não se trata apenas de aparência; é um requisito de engenharia fundamental para o desempenho.

As falhas por fadiga têm origem na superfície. Os processos de fabrico ditam a rugosidade da superfície e a tensão residual, que são factores críticos para determinar a resistência de um componente à fadiga do metal e a sua vida útil global.

Qual é a diferença fundamental entre o controlo das tensões e das deformações?

A escolha do parâmetro de controlo correto é crucial. Tem um impacto direto na precisão da previsão da vida à fadiga. A decisão depende inteiramente das condições de carga.

Então, quando é que se deve utilizar o controlo de tensão?

Quando a deformação é fundamental

O controlo da deformação é melhor quando uma peça sofre uma deformação significativa. Isto é comum em situações com cargas grandes e repetidas que empurram o material para além do seu limite elástico.

Pense em componentes próximos de concentrações de tensão. Ou peças em ciclos térmicos. Estes cenários envolvem frequentemente alterações notáveis na forma.

Fadiga de alto ciclo vs. fadiga de baixo ciclo

Isto leva-nos a um conceito central na fadiga do metal. A escolha entre o controlo da tensão e da deformação separa dois grandes regimes de fadiga.

| Tipo de fadiga | Parâmetro de controlo | Ciclos típicos até à falha |

|---|---|---|

| Fadiga de alto ciclo (HCF) | Stress | > 100,000 |

| Fadiga de baixo ciclo (LCF) | Estirpe | < 100,000 |

Em suma, para situações de ciclo elevado e baixa tensão, o controlo da tensão funciona bem. Para cenários de baixo ciclo e elevada deformação, o controlo da tensão é a escolha mais fiável.

Compreender a fadiga de alto ciclo (HCF)

Na HCF, a tensão aplicada é baixa. Mantém-se dentro do intervalo elástico do material. Isto significa que o componente se deforma mas regressa à sua forma original depois de a carga ser removida.

Uma vez que a tensão e a deformação permanecem proporcionais, a utilização da tensão como parâmetro de controlo é mais simples. Fornece previsões de vida precisas para peças que sofrem milhões de pequenas vibrações, como uma mola de válvula de motor.

O caso da fadiga de baixo ciclo (LCF)

O LCF é uma história diferente. Aqui, as cargas são suficientemente elevadas para causar deformação plástica5. O material muda permanentemente de forma em cada ciclo.

Neste estado, a ligação direta entre o stress e a deformação é interrompida. A tensão já não é um indicador fiável dos danos que estão a ser causados. A deformação - a quantidade real de deformação - torna-se o fator crítico que governa a vida da peça.

Em projectos anteriores no PTSMAKE, especialmente para componentes aeroespaciais, fazer esta distinção correta não era negociável. Um componente com LCF, se analisado através do controlo de tensões, pode falhar muito antes do previsto.

| Cenário | Caraterística-chave | Melhor método de controlo |

|---|---|---|

| Fadiga de alto ciclo | Deformação elástica | Controlo do stress |

| Fadiga de baixo ciclo | Deformação plástica | Controlo da tensão |

Os nossos testes confirmam que, para peças sujeitas a cargas intensas e repetitivas, uma abordagem baseada na deformação fornece uma previsão muito mais segura e exacta da vida útil.

O controlo da deformação é vital para a fadiga de baixo ciclo (LCF), em que ocorrem grandes deformações. O controlo das tensões é adequado para a fadiga de alto ciclo (HCF), em que a deformação é elástica. Esta escolha é fundamental para uma previsão exacta da vida à fadiga e para garantir a fiabilidade dos componentes.

Quais são as principais propriedades dos materiais que regem a fadiga?

Quando falamos de fadiga, a resistência à tração é apenas a ponta do icebergue. Para compreender verdadeiramente a resistência de um material, temos de analisar propriedades mais específicas. Estes factores prevêem o comportamento de um material sob tensão repetida.

Propriedades de fadiga mais profundas

A compreensão destas propriedades é crucial. Permite-nos prever a vida útil dos componentes com muito maior precisão. Isto é especialmente verdadeiro para peças que enfrentam ciclos de carga complexos.

Coeficientes-chave

As principais propriedades que consideramos são:

- Coeficiente de resistência à fadiga (σ'f)

- Coeficiente de ductilidade à fadiga (ε'f)

- Expoente de endurecimento por deformação cíclica (n')

Eis um breve resumo.

| Imóveis | Símbolo | Influência primária |

|---|---|---|

| Coeficiente de resistência à fadiga | σ'f | Fadiga de alto ciclo |

| Coeficiente de ductilidade à fadiga | ε'f | Fadiga de baixo ciclo |

| Expoente de endurecimento por deformação cíclica | n' | Resposta tensão-deformação |

Estes valores dão-nos uma imagem pormenorizada dos potenciais fadiga dos metais.

Estas propriedades especializadas são a base da moderna análise de fadiga. No PTSMAKE, usamo-las para garantir que as peças que fabricamos cumprem os requisitos rigorosos de vida útil. São dados essenciais para modelos de previsão.

Coeficiente de resistência à fadiga (σ'f)

Este valor representa a tensão que um material pode suportar para uma inversão de carga. Rege principalmente o desempenho à fadiga de alto ciclo. Um σ'f mais elevado significa geralmente um melhor desempenho em aplicações de longa duração. É aqui que os níveis de tensão são baixos.

Coeficiente de ductilidade à fadiga (ε'f)

Este coeficiente é a tensão real que um material pode suportar para uma inversão de carga. É fundamental para a fadiga de baixo ciclo. Aqui, a deformação plástica é o principal fator de falha. Os materiais com elevada ductilidade têm frequentemente um melhor desempenho nestas condições.

Expoente de endurecimento por deformação cíclica (n')

O valor n' descreve a forma como o comportamento tensão-deformação de um material se altera sob carga cíclica. Diz-nos se o material vai ficar mais forte (endurecer) ou mais fraco (amolecer) em cada ciclo. Isto é vital para utilizar o abordagem tensão-vida6 para prever a vida útil dos componentes.

Estas propriedades não são meramente académicas. Elas influenciam diretamente a seleção de materiais para as aplicações mais exigentes dos nossos clientes.

| Coeficiente | Impacto de ciclo elevado | Impacto de baixo ciclo |

|---|---|---|

| σ'f (Força) | Dominante | Menor |

| ε'f (Ductilidade) | Menor | Dominante |

| n" (endurecimento) | Afecta a resposta ao stress | Afecta a resposta à deformação |

Para além da simples resistência à tração, propriedades como o coeficiente de resistência à fadiga, o coeficiente de ductilidade e o expoente de endurecimento por deformação cíclica são vitais. Fornecem os dados necessários para previsões precisas da vida à fadiga, garantindo a fiabilidade e segurança dos componentes em aplicações reais.

Quando é que se deve utilizar a análise Stress-Life vs. Strain-Life?

A escolha do método correto de análise de fadiga é crucial. Tem um impacto direto na fiabilidade do seu produto. A decisão resume-se a um fator-chave. É necessário conhecer o número esperado de ciclos e o estado de tensão.

Fadiga de alto ciclo vs. fadiga de baixo ciclo

O Stress-Life (S-N) é a sua referência para a fadiga de alto ciclo (HCF). Isto aplica-se quando uma peça suporta muitos ciclos, mais de 100.000. Aqui, a tensão permanece principalmente elástica.

No entanto, o Strain-Life (E-N) destina-se à fadiga de baixo ciclo (LCF). Isto aplica-se a peças sujeitas a menos ciclos de tensão, mas mais intensos.

Uma comparação rápida ajuda a esclarecer este facto:

| Caraterística | Stress-Vida (S-N) | Estirpe-vida (E-N) |

|---|---|---|

| Tipo de fadiga | Ciclo elevado (HCF) | Ciclo baixo (LCF) |

| Ciclos até ao fracasso | > 10^5 ciclos | < 10^5 ciclos |

| Comportamento dos materiais | Principalmente elástico | Elástico-Plástico |

Esta distinção é fundamental para evitar uma falha prematura devido à fadiga do metal.

Estruturar a sua decisão

Para fazer a escolha certa, é necessário olhar para além da simples contagem de ciclos. É preciso considerar a natureza da carga e a geometria do componente. Esta é uma discussão comum que temos com os clientes do PTSMAKE. Ajudamo-los a selecionar a análise mais adequada para as suas peças.

Quando utilizar o Stress-Life (S-N)

O método S-N é ideal para componentes sujeitos a cargas de amplitude constante. Pense em veios rotativos ou suportes vibratórios. Os níveis de tensão são suficientemente baixos para que o material não se deforme permanentemente. Este método é computacionalmente mais simples e muito eficaz para aplicações de longa duração. Baseia-se na curva S-N do material. Esta curva representa a amplitude da tensão em relação ao número de ciclos até à rotura.

Quando utilizar o Strain-Life (E-N)

O método E-N é essencial quando deformação plástica7 ocorre. Isto acontece em áreas com elevadas concentrações de tensão. Os exemplos incluem entalhes, orifícios ou filetes. Também é comum em peças sujeitas a ciclos térmicos. A análise centra-se na deformação local, que é um melhor indicador da iniciação de fendas nestes cenários LCF.

Eis algumas aplicações típicas:

| Método de análise | Aplicações típicas |

|---|---|

| Stress-Vida (S-N) | Virabrequins de motores, bielas, componentes de suspensão de veículos, máquinas rotativas. |

| Estirpe-vida (E-N) | Colectores de escape, recipientes sob pressão, componentes entalhados, pás de turbinas. |

A escolha do método errado pode levar a previsões de vida imprecisas. Para peças complexas, este pode ser um erro dispendioso.

A escolha correta é simples. Utilize o método Stress-Life para aplicações de ciclo elevado em que a tensão é elástica. Utilize o método Strain-Life para situações de baixo ciclo que envolvam deformação plástica significativa. Isto assegura uma previsão exacta da vida útil do componente.

Quando é que é necessária uma abordagem de Mecânica da Fratura?

A Mecânica da Fratura Elástica Linear (LEFM) funciona com base num pressuposto crucial. Assume que já existe uma fenda num componente.

Isto altera completamente a questão da engenharia. Já não perguntamos se uma peça falhará. Perguntamos quanto tempo que temos até que isso aconteça.

O foco do LEFM

O LEFM fornece as ferramentas para prever o comportamento de uma fissura. Ajuda-nos a gerir componentes com falhas conhecidas, o que é vital em muitas aplicações de elevado desempenho.

| Abordagem | Objetivo principal | Pressuposto principal |

|---|---|---|

| Força tradicional | Evitar o início de fissuras | O material é perfeito |

| LEFM | Gerir o crescimento de fissuras | Já existem pequenas falhas |

Esta abordagem é a base de uma filosofia de conceção tolerante aos danos. Trata-se de viver com as imperfeições em segurança.

A filosofia tolerante aos danos

Uma filosofia tolerante aos danos aceita que os processos de fabrico ou as condições de serviço podem introduzir pequenas falhas. Em vez de procurar obter uma peça sem defeitos, o objetivo é garantir que estes defeitos não atinjam uma dimensão crítica durante a vida útil do componente.

Esta é uma abordagem prática e frequentemente mais segura. É particularmente importante para os sectores em que a falha não é uma opção, como o aeroespacial e os dispositivos médicos. Esta mentalidade requer uma mudança do cálculo puro da resistência para a previsão da vida útil.

Principais métricas em LEFM

Dois conceitos principais orientam a LEFM: taxa de propagação de fissuras e vida útil restante.

- Taxa de propagação de fissuras (da/dN): Isto mede a rapidez com que uma fenda cresce em cada ciclo de carga. Compreender esta taxa é essencial quando se lida com questões como

fadiga dos metais. - Vida útil restante (RUL): Este é o resultado final. É o número calculado de ciclos ou o tempo que um componente pode funcionar em segurança antes de a fissura existente atingir um comprimento crítico.

Esta é a essência de um conceção tolerante aos danos8 filosofia. Na PTSMAKE, a aplicação destes princípios durante as revisões de design ajuda os nossos clientes a construir produtos mais robustos e fiáveis.

| Etapa da análise RUL | Descrição | Resultados principais |

|---|---|---|

| 1. Caracterizar a falha | Identificar ou assumir um tamanho inicial de fenda. | Um ponto de partida definido. |

| 2. Calcular o crescimento | Utilizar o LEFM para modelar a propagação de fissuras. | Uma previsão do tamanho futuro das fissuras. |

| 3. Determinar o fim da vida | Comparar o tamanho previsto com o tamanho crítico. | Uma estimativa clara da RUL. |

A LEFM fornece uma estrutura robusta para a gestão de componentes com falhas existentes. Ao concentrar-se nas taxas de crescimento de fissuras (da/dN), permite-nos prever a vida útil restante (RUL) e garantir a segurança operacional através de uma filosofia de conceção tolerante aos danos.

Quais são os principais tipos de fadiga ambiental?

A fadiga ambiental raramente tem uma única causa. É frequentemente uma parceria destrutiva entre o stress mecânico e um ambiente hostil.

Este trabalho de equipa cria aquilo a que chamamos falhas sinérgicas. O efeito combinado é muito pior do que a ação isolada de qualquer um dos factores.

Principais modos de falha sinérgica

Dois tipos principais dominam esta categoria. São eles a fadiga por corrosão e a fadiga térmica. A sua compreensão é fundamental para os engenheiros.

| Modo de falha | Fator ambiental primário | Fator mecânico primário |

|---|---|---|

| Corrosão Fadiga | Meios agressivos/corrosivos | Carregamento cíclico |

| Fadiga térmica | Alterações cíclicas de temperatura | Stress térmico induzido |

Compreendê-las é fundamental para evitar falhas inesperadas por fadiga do metal.

Fadiga por corrosão: Uma Parceria Corrosiva

A fadiga por corrosão ocorre quando uma peça está sob tensão cíclica num ambiente corrosivo. Pense no eixo da hélice de um navio em água salgada. A água salgada acelera o início e o crescimento de fissuras.

O agente corrosivo ataca a superfície do material. Cria buracos que actuam como concentradores de tensão. Isto facilita muito a formação de fissuras de fadiga. O processo contínuo reacções electroquímicas9 na ponta da fissura impedem-na de voltar a soldar sob cargas de compressão, acelerando a falha.

Em projectos anteriores do PTSMAKE, especificámos a qualidade marítima aços inoxidáveis ou revestimentos especializados para proteger os componentes destinados a ambientes tão agressivos.

Fadiga térmica: O ciclo quente e frio

A fadiga térmica é causada por temperaturas flutuantes. Quando um material é aquecido, expande-se. Quando arrefecido, contrai-se. Se estes movimentos forem limitados, desenvolvem-se tensões internas.

Os ciclos repetidos de aquecimento e arrefecimento fazem com que estas tensões térmicas acabem por originar fissuras. Este é um problema comum em componentes de motores, como colectores de escape ou lâminas de turbinas. Estes sofrem rápidas oscilações de temperatura durante o funcionamento.

Um fator-chave é o coeficiente de expansão térmica do material e a sua condutividade térmica.

| Modo de falha | Exemplo comum | Principais factores contribuintes |

|---|---|---|

| Corrosão Fadiga | Componentes de plataformas petrolíferas offshore | Água salgada, chuva ácida, produtos químicos industriais |

| Fadiga térmica | Escapes de motores de automóveis | Elevados gradientes de temperatura, aquecimento/arrefecimento rápido |

As falhas sinérgicas, como a corrosão e a fadiga térmica, mostram como o ambiente e o stress se combinam para enfraquecer os materiais. Reconhecer esta interação é vital para a conceção de peças duradouras para qualquer aplicação em que as condições não sejam perfeitas.

Como é que as diferentes ligas metálicas são classificadas em termos de fadiga?

Compreender como as ligas se comportam sob tensão é fundamental. Classificamo-las com base na sua resposta à fadiga. Este é um primeiro passo crucial na seleção de materiais.

A principal divisão é entre ligas ferrosas e não ferrosas. Esta simples classificação diz-nos muito sobre o potencial fadiga dos metais desempenho. Orienta as nossas escolhas iniciais de design.

Comportamento de ferrosos vs. não ferrosos

As ligas ferrosas, como o aço, têm frequentemente um limite de fadiga claro. As ligas não ferrosas, como o alumínio, normalmente não têm.

Esta distinção é fundamental para prever a vida útil das peças. Segue-se uma análise simples.

| Tipo de liga | Limite de fadiga | Implicações |

|---|---|---|

| Ferrosos (por exemplo, aço) | Muitas vezes tem um limite distinto | Pode suportar ciclos infinitos abaixo deste limite |

| Não ferrosos (por exemplo, alumínio) | Normalmente, não existe um limite distinto | Acabará por falhar, independentemente do nível de stress |

Esta diferença determina a forma como concebemos a durabilidade a longo prazo.

Esta classificação tem implicações importantes para o projeto. Não se trata apenas de teoria; tem um impacto direto na segurança, no custo e no desempenho. Em projectos anteriores no PTSMAKE, a escolha da categoria certa salvou os clientes de redesenhos dispendiosos.

O papel da curva S-N

A vida stressada, ou Curva S-N10A curva de tensão, que mostra graficamente este comportamento. Para o aço, a curva torna-se frequentemente horizontal. Esta parte plana representa o limite de resistência. Se os ciclos de tensão se mantiverem abaixo deste nível, a peça dura, teoricamente, para sempre.

As ligas não ferrosas, como o alumínio e o titânio, apresentam uma curva S-N continuamente inclinada. Isto significa que qualquer ciclo de tensão, por mais pequeno que seja, contribui para uma eventual falha. Este facto requer uma filosofia de conceção diferente, frequentemente designada por "vida segura" ou conceção "tolerante aos danos".

Aplicações específicas do sector

Diferentes indústrias dão prioridade a diferentes factores. Isto influencia diretamente as suas escolhas de classificação de ligas. A indústria automóvel utiliza frequentemente o aço devido à sua relação custo-eficácia e ao seu elevado limite de resistência.

A indústria aeroespacial, no entanto, dá prioridade a uma elevada relação resistência/peso. Utilizam frequentemente ligas de alumínio e titânio. Os engenheiros têm de calcular cuidadosamente o tempo de vida finito do componente.

Eis como isto se desenrola na prática.

| Indústria | Material primário em foco | Filosofia do design | Considerações fundamentais |

|---|---|---|---|

| Automóvel | Ligas ferrosas (aço) | Vida infinita (limite de resistência) | Custo e produção de grandes volumes |

| Aeroespacial | Ligas não ferrosas (Al, Ti) | Seguro de vida / tolerante a danos | Redução de peso e segurança |

Isto mostra por que razão uma abordagem de tamanho único para fadiga dos metais não funciona.

A classificação das ligas de acordo com o comportamento à fadiga - especificamente ferrosas e não ferrosas - é fundamental. Esta distinção molda a filosofia de conceção, a seleção de materiais e as previsões do ciclo de vida, com implicações importantes para indústrias como a automóvel e a aeroespacial, orientando os engenheiros para fazerem escolhas seguras e eficazes.

O que constitui a fadiga de alto ciclo versus fadiga de baixo ciclo (LCF)?

A linha entre Fadiga de Ciclo Elevado (HCF) e Fadiga de Ciclo Reduzido (LCF) é pouco nítida se olharmos apenas para a contagem de ciclos. A verdadeira diferença é a forma como o material se comporta sob carga. Tem a ver com o mecanismo de deformação dominante.

A distinção do núcleo

A HCF é determinada pela tensão. O material flecte mas mantém-se dentro dos seus limites elásticos. Pense numa mola que se recupera sempre.

Em contraste, o LCF é impulsionado pela tensão. O material sofre uma deformação plástica, o que significa que muda permanentemente de forma em cada ciclo. Este é um fator chave na fadiga dos metais.

HCF vs. LCF num relance

| Caraterística | Fadiga de alto ciclo (HCF) | Fadiga de baixo ciclo (LCF) |

|---|---|---|

| Condutor | Stress | Estirpe |

| Deformação | Elástico | Plástico |

| Nível de carga | Baixa | Elevado |

Falha provocada por tensão versus falha provocada por deformação

Pensar em termos de deformação dá-nos uma imagem muito mais clara. Ajuda-nos a prever as falhas com maior precisão. Este é um conceito que aplicamos diariamente no PTSMAKE ao conceber peças para uma fiabilidade a longo prazo.

Fadiga de alto ciclo (HCF): Viver na zona elástica

Na HCF, a tensão aplicada é inferior ao limite de elasticidade do material. O componente passa por milhões, ou mesmo biliões, de ciclos antes de falhar.

Como a deformação é elástica, a peça regressa à sua forma original após cada ciclo de carga. O dano acumula-se muito lentamente. Esta situação é típica das peças sujeitas a vibrações.

Fadiga de baixo ciclo (LCF): O impacto da plasticidade

A LCF ocorre quando os níveis de tensão excedem o limite de elasticidade do material. Isto causa plasticidade11ou deformação permanente, em cada ciclo. A peça não volta a saltar completamente.

Esta deformação plástica é a principal causa de danos. Acumula-se muito mais rapidamente, levando à falha num número menor de ciclos, frequentemente inferior a 100.000.

Nos nossos projectos anteriores, descobrimos que a LCF é melhor descrita por modelos baseados na tensão. Um dos principais é a relação Coffin-Manson. Esta relaciona a deformação plástica com o número de ciclos até à falha. Este modelo é crucial para a conceção de componentes como vasos de pressão ou trens de aterragem de aeronaves.

A chave é compreender o mecanismo. A HCF é um fenómeno elástico e impulsionado pela tensão. O LCF é um processo orientado pela tensão, dominado pela deformação plástica. Esta distinção é muito mais importante para prever a vida útil da peça do que uma simples contagem de ciclos.

Quais são as principais categorias de técnicas de melhoria da vida à fadiga?

Para resolver o problema das falhas dos componentes, podemos agrupar as técnicas de melhoramento em três áreas principais. Esta abordagem ajuda-nos a melhorar sistematicamente a durabilidade dos produtos. Trata-se de ser inteligente desde o início.

Cada categoria aborda o fracasso de um ângulo diferente. Isto proporciona uma estratégia abrangente contra fadiga dos metais.

Desenho geométrico

Começamos por moldar a peça para reduzir a tensão. Os cantos afiados são pontos fracos. As transições suaves e os raios maiores distribuem as cargas de forma mais uniforme.

Seleção de materiais

A escolha do material correto é fundamental. Factores como a força, a ductilidade e a resistência ao crescimento de fissuras são críticos para o desempenho.

Tratamentos de superfície

Estes métodos modificam a superfície do componente. Criam uma camada protetora que resiste à iniciação de fissuras, aumentando significativamente a vida à fadiga.

| Categoria | Objetivo principal | Aplicação comum |

|---|---|---|

| Desenho geométrico | Reduzir o stress Concentração | Corte de cantos afiados |

| Seleção de materiais | Aumentar a resistência intrínseca | Utilização de ligas de alta resistência |

| Tratamentos de superfície | Induzir tensão de compressão | Superfícies de granalhagem |

Melhorar a vida à fadiga requer uma abordagem multifacetada. Na PTSMAKE, não nos concentramos apenas num método. Nós os combinamos para obter os melhores resultados. Uma peça bem concebida, fabricada com um material de qualidade superior e tratada corretamente, terá sempre um desempenho superior ao de uma peça que apenas tenha um aspeto correto.

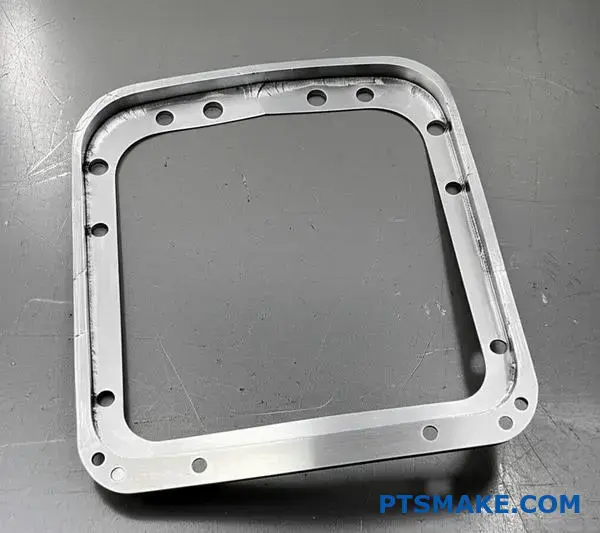

Design geométrico inteligente

O objetivo é eliminar os factores de concentração de tensões. Isto significa conceber transições suaves, filetes generosos e superfícies polidas. Cada entalhe ou furo acentuado actua como um ponto de partida para uma fissura. Revemos sempre os projectos para suavizar estas áreas de alto risco antes do início da maquinação.

Escolher o material correto

A escolha do material não se limita apenas à resistência. Consideramos a resistência e a forma como o material se comporta sob cargas cíclicas. Alguns materiais resistem melhor ao crescimento de fissuras do que outros. A estrutura interna do material e o potencial de anisotropia12 também desempenham um papel importante no seu desempenho global à fadiga. Os nossos especialistas em materiais ajudam os clientes a selecionar a qualidade ideal para a sua aplicação específica.

Aplicação de tratamentos de superfície

Os tratamentos de superfície são uma ferramenta poderosa. Introduzem tensões residuais de compressão na superfície. Estas tensões têm de ser ultrapassadas antes de se começar a formar uma fenda. Com base nos nossos testes, técnicas como o shot peening ou o case hardening podem aumentar drasticamente a vida útil de um componente.

| Técnica Categoria | Método específico | Como funciona |

|---|---|---|

| Desenho geométrico | Filetagem e radiografia | Suaviza o fluxo de tensão |

| Ranhuras para aliviar o stress | Redirecciona o stress das áreas críticas | |

| Seleção de materiais | Ligas de alta pureza | Reduz as inclusões que iniciam as fissuras |

| Materiais forjados | Alinha a estrutura do grão para obter resistência | |

| Tratamento de superfície | Granalhagem | Cria uma tensão de compressão na superfície |

| Endurecimento por cementação | Endurece a camada superficial |

Em suma, melhorar a vida à fadiga não se trata de uma única solução mágica. Trata-se de uma combinação estratégica de conceção geométrica cuidadosa, seleção de materiais adequados e tratamentos de superfície específicos. Esta abordagem holística garante a máxima fiabilidade e longevidade dos componentes.

Como é que as juntas soldadas alteram a análise da fadiga?

As juntas soldadas são frequentemente o elo mais fraco na análise da fadiga. Introduzem uma mistura complexa de problemas que reduzem significativamente a vida útil de um componente.

A Tripla Ameaça nas Soldaduras

As soldaduras criam descontinuidades geométricas. Estas actuam como geradores de tensão. O processo de soldadura também altera localmente as propriedades do material.

Esta combinação torna as soldaduras locais privilegiados para a iniciação de fissuras. A compreensão destes factores é crucial para uma previsão precisa da vida à fadiga.

Principais factores que alteram a vida útil à fadiga

| Fator | Descrição | Impacto na fadiga |

|---|---|---|

| Entalhes geométricos | Alterações acentuadas na ponta e na raiz da soldadura. | Concentração de elevado stress. |

| Alterações metalúrgicas | Formação da zona afetada pelo calor (HAZ). | Material alterado, frequentemente quebradiço. |

| Tensões residuais | Tensões bloqueadas após arrefecimento. | Actua como uma carga de tração constante. |

Estes elementos trabalham em conjunto, acelerando a fadiga do metal.

As soldaduras introduzem uma tempestade perfeita para a falha por fadiga. Não se trata apenas de um problema, mas de três que actuam em conjunto. Esta complexidade é a razão pela qual a análise de fadiga padrão é frequentemente insuficiente para estruturas soldadas.

Concentradores de tensão geométricos

A ponta e a raiz da soldadura são concentradores naturais de tensão. A mudança abrupta de forma nestes pontos aumenta a tensão aplicada. Mesmo uma soldadura perfeitamente executada tem estas caraterísticas. Actuam como pontos de partida incorporados para fissuras de fadiga.

Transformações metalúrgicas

O calor intenso da soldadura cria uma zona afetada pelo calor (ZTA). Nesta zona, o metal de base microestrutura13 é alterado sem ser derretido. Com base na experiência do projeto, isto resulta frequentemente num material mais duro e mais frágil. Esta fragilidade torna a ZTA altamente suscetível de fissuração sob cargas cíclicas.

| Zona | Dureza | Ductilidade | Resistência à fadiga |

|---|---|---|---|

| Metal de base | Normal | Elevado | Elevado |

| HAZ | Aumento | Reduzido | Baixa |

| Metal de solda | Varia | Varia | Varia |

O impacto das tensões residuais

À medida que a soldadura arrefece, contrai-se. Esta contração é restringida pelo metal mais frio circundante. Este processo bloqueia tensões residuais de tração elevadas. Estas tensões podem ser tão elevadas como o limite de elasticidade do material. Actuam como uma tensão média constante, acelerando significativamente o crescimento de fendas por fadiga.

As juntas soldadas apresentam uma trifecta de riscos de fadiga: entalhes geométricos, zonas de material frágil e tensões residuais de tração elevadas. Esta combinação torna-as pontos críticos que exigem uma atenção especial em qualquer projeto duradouro, uma lição que aplicamos diariamente no PTSMAKE.

Quais são os fluxos de trabalho comuns do software de análise de fadiga?

A Engenharia Assistida por Computador (CAE) fornece um fluxo de trabalho estruturado para a análise da fadiga. Este processo é essencial para prever o tempo de vida útil de um componente sob cargas operacionais. Ajuda-nos a evitar falhas antes que elas aconteçam.

Todo o processo é orientado por dados. Começa com um modelo digital e termina com uma previsão de vida.

A estrutura típica do CAE

Etapa 1: Análise de elementos finitos (FEA)

Em primeiro lugar, utilizamos o software FEA. Isto ajuda a identificar os pontos de tensão na peça. Estas são as áreas com maior probabilidade de falhar.

Etapa 2: Entradas principais

De seguida, definimos os dados essenciais para a simulação. Isto envolve as propriedades dos materiais e as condições de carga. A precisão destes dados é fundamental para obter resultados fiáveis.

| Tipo de entrada | Descrição |

|---|---|

| Propriedades do material | Dados da curva S-N que definem a resistência à fadiga. |

| Histórias de carregamento | Dados de força, pressão ou vibração do mundo real. |

Etapa 3: Solucionador de fadiga

Por fim, um solucionador dedicado calcula os resultados. Combina todos os dados para prever a vida útil dos componentes e a acumulação de danos.

O fluxo de trabalho CAE é poderoso, mas o seu resultado só é tão bom quanto a sua entrada. Em projectos anteriores no PTSMAKE, vimos que pequenos erros nos dados iniciais podem levar a erros de cálculo significativos na vida útil prevista.

Mergulhar mais fundo no fluxo de trabalho

A importância de entradas exactas

A fase mais crítica é a recolha de dados. Os resultados da FEA mostram onde a tensão é mais elevada. Mas os dados do material e da carga dizem ao solucionador como a peça responderá a esse stress ao longo do tempo. Isto é fundamental para compreender as potenciais fadiga dos metais.

Definição do comportamento do material

Definimos as propriedades de fadiga de um material utilizando curvas de dados específicas. Estas curvas são frequentemente geradas a partir de testes físicos extensivos. Elas detalham como um material se comporta sob tensão cíclica.

Tradução de cargas do mundo real

Os históricos de carga raramente são simples ondas sinusoidais. São frequentemente complexos e variáveis. Utilizamos algoritmos como Contagem do fluxo de chuva14 para processar estes dados confusos do mundo real num formato que o solucionador possa compreender. Este passo é crucial para uma previsão exacta da vida.

O cálculo do solucionador

O solucionador de fadiga actua como o calculador final. Este calcula os resultados de tensão da FEA, aplica o histórico de carga e faz referência às propriedades de fadiga do material para prever a vida útil total.

| Estágio | Função principal | Saída |

|---|---|---|

| FEA | Identifica concentrações de tensão. | Mapas de tensão/deformação |

| Solucionador de fadiga | Calcula a acumulação de danos. | Vida útil prevista (ciclos/horas) |

O fluxo de trabalho de fadiga CAE padrão é um processo de várias fases. Integra a FEA para análise de tensões, dados precisos de materiais e cargas para o contexto e um solucionador especializado para calcular a vida útil final à fadiga, garantindo uma avaliação abrangente da durabilidade.

Como é que se concebe um programa de ensaios de fadiga normalizado?

Criar uma curva S-N fiável é essencial para prever a vida útil de um material. É um passo fundamental em qualquer análise de fadiga. O processo deve ser sistemático.

Começa com amostras cuidadosamente concebidas. Estes devem representar com exatidão a peça final.

Fase inicial de planeamento

Em seguida, seleccionamos os níveis de tensão adequados. Este intervalo determina o âmbito da nossa curva. Uma má seleção pode conduzir a dados inúteis.

Eis os primeiros passos fundamentais:

| Etapa | Descrição |

|---|---|

| Conceção do espécime | Criar amostras que imitem a geometria do produto final. |

| Seleção do nível de stress | Escolha vários níveis de stress para testar os ciclos de vida. |

Esta fase inicial estabelece a base para resultados exactos.

Execução de testes e ajuste de dados

Depois de definir o cenário, determinamos o número de espécimes a testar em cada nível de tensão. Um maior número de amostras proporciona uma maior confiança estatística. Isto ajuda-nos a compreender a variabilidade do material.

Também precisamos de definir o critérios de runout15. Esta é a contagem de ciclos a partir da qual consideramos que um espécime tem vida infinita. Impede que os testes sejam executados para sempre.

No PTSMAKE, entendemos que a consistência das amostras é fundamental. A nossa precisão Maquinação CNC garante que os resultados dos ensaios são fiáveis. Não são distorcidos por defeitos de fabrico. Os espécimes pobres podem invalidar completamente programas de teste dispendiosos.

Quando o teste estiver concluído, analisamos os dados. Isto envolve o ajuste estatístico dos pontos de dados de tensão e vida útil. Isto cria a curva de projeto final. É uma ferramenta vital para prever fadiga dos metais.

| Fase de análise | Ação-chave |

|---|---|

| Contagem de espécimes | Testar várias amostras por nível de tensão para obter precisão. |

| Definição de Runout | Definir um limite de ciclo para uma vida "infinita". |

| Ajuste estatístico | Utilize métodos como a regressão linear para criar a curva. |

Esta abordagem sistemática transforma os dados brutos em conhecimentos de engenharia acionáveis para evitar a falha de componentes.

A criação de uma curva S-N fiável é um processo de várias etapas. Começa com uma conceção precisa do espécime e seleção do nível de tensão, seguido de testes rigorosos e ajuste de dados estatísticos. Isto cria a curva de projeto final para a previsão da vida à fadiga.

Como é que se implementa uma estratégia de melhoria da conceção por fadiga?

Quando um componente falha prematuramente, adivinhar não é uma estratégia. Um quadro estruturado é a única forma fiável de avançar. Esta abordagem transforma uma falha crítica numa valiosa oportunidade de aprendizagem.

Um quadro para a resolução de problemas

Temos de diagnosticar sistematicamente o problema. Isto garante que encontramos a verdadeira causa raiz. Evita falhas repetidas e dispendiosas. Este processo estruturado é fundamental para melhorar a fiabilidade do produto e gerir a fadiga do metal.

É essencial um método claro e passo a passo.

| Etapa | Área de incidência |

|---|---|

| 1 | Confirmar o modo de falha |

| 2 | Compreender as cargas de funcionamento |

| 3 | Analisar e replicar |

| 4 | Desenvolver soluções |

| 5 | Validar a melhoria |

Esta abordagem metódica reforça a confiança na solução final.

Mergulhar no processo

Vamos explorar cada passo mais de perto. Na PTSMAKE, aperfeiçoámos este processo ao longo de muitos projectos. Uma abordagem disciplinada produz sempre os melhores resultados. Evita desvios e suposições dispendiosas.

Etapa 1: Análise de falhas

A primeira tarefa é confirmar que a fadiga é o mecanismo de falha. Isto envolve um exame detalhado do componente fracturado. O processo de Fractografia16 permite-nos ler a história de como a fissura se iniciou e cresceu ao longo do tempo.

Passo 2: Carregar a aquisição de dados

De seguida, precisamos de compreender as condições do mundo real. É frequente colocarmos sensores ou extensómetros nos componentes em serviço. Isto fornece dados precisos sobre as cargas, frequências e factores ambientais que a peça realmente suporta.

Etapas 3 e 4: Análise e soluções

Com dados de carga precisos, utilizamos software de análise para construir um modelo que replica a falha. Quando o nosso modelo corresponde à realidade, podemos testar digitalmente as potenciais soluções.

| Estratégia de melhoria | Benefício primário | Considerações |

|---|---|---|

| Alteração da geometria | Reduz a concentração de tensões | Pode afetar a montagem |

| Modificação de material | Aumenta a força intrínseca | Custo e disponibilidade |

| Tratamento de superfície | Induz tensão de compressão | Adiciona etapa/custo do processo |

Etapa 5: Validação

Finalmente, qualquer correção proposta deve ser rigorosamente validada. Isto pode envolver testes de vida acelerados num laboratório ou um teste de campo cuidadosamente monitorizado. A validação é a prova definitiva de que o problema está resolvido.

Uma estrutura estruturada em cinco etapas transforma a falha por fadiga de uma crise em um problema de engenharia solucionável. Orienta o processo desde a análise e recolha de dados até à proposta e, mais importante, à validação de uma solução robusta e permanente para o componente.

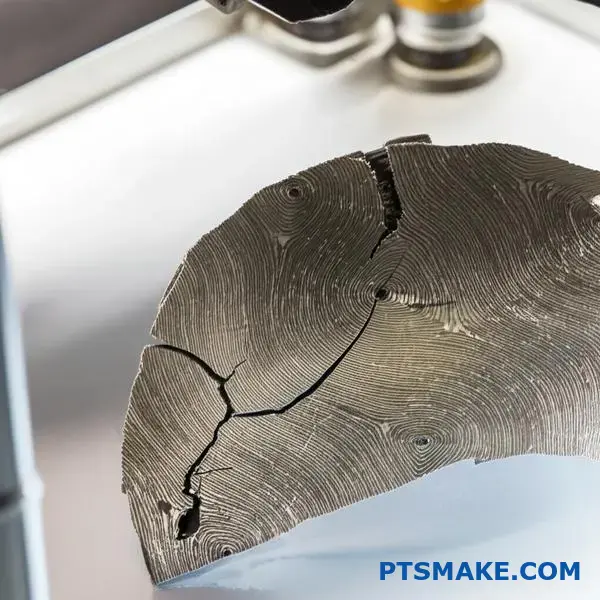

Como interpretar os resultados da fractografia de fadiga?

A leitura de uma superfície de fratura conta a história completa da falha de uma peça. É um passo crítico em qualquer análise de falhas. A superfície revela onde o problema começou e como progrediu.

Ao identificar as principais caraterísticas, podemos identificar a causa principal da fadiga do metal. Isto ajuda a evitar futuras falhas.

Caraterísticas principais de uma superfície de fratura

Uma fratura por fadiga típica tem três zonas distintas. Cada zona fornece pistas sobre a cronologia da falha.

| Caraterística | Localização | O que nos diz |

|---|---|---|

| Sítio de iniciação | Origem da fissura | A causa principal (por exemplo, concentração de tensões) |

| Zona de propagação | Secção intermédia | Histórico de crescimento de fissuras sob carga |

| Zona de fratura rápida | Secção final | O ponto de sobrecarga catastrófica |

Compreender estas zonas é essencial. Permite-nos construir peças mais fiáveis.

Análise mais profunda das caraterísticas das fracturas

A interpretação destas caraterísticas vai para além da simples identificação. Os pormenores fornecem informações cruciais sobre as condições de falha.

A história do sítio de iniciação

A origem da fenda é a pista mais importante. Se começar num canto agudo ou num buraco, isso aponta para um problema de design que cria uma concentração de tensão. Na PTSMAKE, revemos sempre os projectos para minimizar estes riscos.

Se a origem for um defeito do material, como uma inclusão, aponta para um problema de qualidade do material. Isto orienta os nossos processos de seleção de materiais e de aprovisionamento.

Leitura da zona de propagação

A zona de propagação é marcada por "marcas de praia" ou "marcas de concha". Estas linhas concêntricas mostram a progressão da fissura.

Marcas de praia muito espaçadas indicam um crescimento lento da fissura. Isto pode acontecer sob tensão baixa e consistente. Marcas muito espaçadas sugerem ciclos de tensão mais elevados ou um ambiente mais corrosivo. A um nível microscópico, pode ver-se estrias17em que cada linha corresponde a um único ciclo de carga.

Esta informação ajuda-nos a compreender as condições de carga reais a que a peça esteve sujeita.

| Espaçamento entre marcas de praia | Causa provável |

|---|---|

| Fechar | Crescimento lento da fissura, tensão mais baixa |

| Largo | Crescimento mais rápido, ciclos de stress mais elevados |

A sobrecarga final

A zona de fratura rápida é tipicamente rugosa e cristalina. O seu tamanho em relação ao resto da superfície é muito revelador.

Uma pequena zona de fratura rápida significa que a fenda cresceu lentamente durante um longo período de tempo até o material restante deixar de suportar a carga. Uma grande zona de fratura rápida indica que a rutura final ocorreu sob uma carga muito elevada.

Interpretar uma superfície de fratura significa identificar a origem da fenda, padrões de propagação como marcas de praia e a zona de fratura final. Esta análise revela a causa raiz do fracassoA Comissão Europeia está a estudar a possibilidade de uma melhor conceção e escolha de materiais para evitar a recorrência.

Analisar um fracasso clássico: a queda do Comet de Havilland.

O Comet de Havilland foi um pioneiro. Deu início à era das viagens comerciais a jato. No entanto, uma série de acidentes trágicos expôs uma falha profunda escondida no seu design inovador.

Esta história é uma lição crucial para todos os engenheiros e fabricantes. Demonstra como pormenores de conceção aparentemente pequenos podem resultar numa falha catastrófica.

Questões fundamentais do fracasso do Cometa

- Elemento de conceção: A utilização de janelas quadradas.

- Stress operacional: Ciclos de pressurização da cabina a grande altitude.

- Causa principal: Um mal-entendido crítico sobre a fadiga dos metais.

Vamos dissecar os erros de engenharia que levaram a este desastre.

O fracasso do Comet não se deveu a um único erro. Foi uma reação em cadeia de escolhas de design e comportamentos de materiais desconhecidos. Na PTSMAKE, os nossos projectos reforçam frequentemente a lição de que cada detalhe, por mais pequeno que seja, contribui para a integridade do produto final.

Concentração de tensões em janelas quadradas

Os cantos afiados das janelas quadradas do Comet foram a falha fatal. Estes cantos actuavam como concentradores de tensão. Sempre que o avião atingia a altitude de cruzeiro, a cabina era pressurizada e despressurizada durante a descida.

Esta constante expansão e contração criou aquilo a que chamamos carga cíclica18 na pele de alumínio da fuselagem. As tensões eram mais elevadas nos cantos afiados.

Desconstruindo o processo de falha

Os investigadores acabaram por descobrir a sequência dos acontecimentos. Os repetidos ciclos de tensão provocaram a fadiga do metal. Isto levou à formação de fissuras microscópicas nos orifícios dos rebites perto dos cantos das janelas.

A cada voo, estas fendas cresciam um pouco mais. Eram invisíveis a olho nu até ser demasiado tarde. Finalmente, uma fenda atingiu um comprimento crítico, fazendo com que a fuselagem se partisse em pleno ar.

| Componente de falha | Papel na catástrofe |

|---|---|

| Concentrador de stress | Cantos afiados das janelas |

| Tipo de carga | Ciclos repetidos de pressurização da cabina |

| Mecanismo de falha | Iniciação e propagação de fissuras por fadiga em metais |

| Sítio de iniciação | Furos para rebites nos pontos de maior tensão |

O desastre do Comet foi um sinal de alerta para todo o sector da aviação. Levou à obrigatoriedade de ensaios rigorosos de fadiga das estruturas dos aviões e é a razão pela qual todas as janelas dos aviões são atualmente ovais.

Os acidentes com o Comet ensinaram uma lição dolorosa mas vital. A concentração de tensões nas janelas quadradas, combinada com os efeitos da pressurização cíclica e uma subestimação da fadiga dos metais, criou uma tempestade perfeita para a falha. Esta tragédia reformulou fundamentalmente as normas de conceção e segurança da aviação.

Conceber um eixo resistente à fadiga para um vagão de mercadorias.

A conceção de um eixo de vagão de mercadorias é uma excelente simulação de um projeto do mundo real. Não se trata apenas de força; trata-se de resistência. O eixo deve resistir a falhas ao longo de milhões de ciclos.

O nosso processo começa com a definição das cargas. De seguida, seleccionamos o material adequado. Por fim, optimizamos a geometria e calculamos a sua vida à fadiga. Isto garante que o eixo cumpre os requisitos de vida útil sem falhar.

Principais fases de conceção

| Estágio | Objetivo | Método |

|---|---|---|

| 1. Definição de carga | Capturar tensões variáveis do mundo real | Análise do espetro de carga |

| 2. Seleção de materiais | Assegurar a resistência e a tenacidade | Avaliação das propriedades dos materiais |

| 3. Otimização da geometria | Minimizar as concentrações de tensão | Análise de elementos finitos (FEA) |

| 4. Cálculo da vida útil | Verificar a vida útil | Análise da vida à fadiga |

Um olhar mais atento ao processo de design

Vamos analisar melhor a simulação do projeto. A definição do espetro de carga é o primeiro passo mais crítico. Temos de ter em conta as cargas variáveis resultantes das imperfeições da via, das curvas e das forças de travagem. Estas cargas imprevisíveis são a principal causa de fadiga dos metais.

Material e geometria

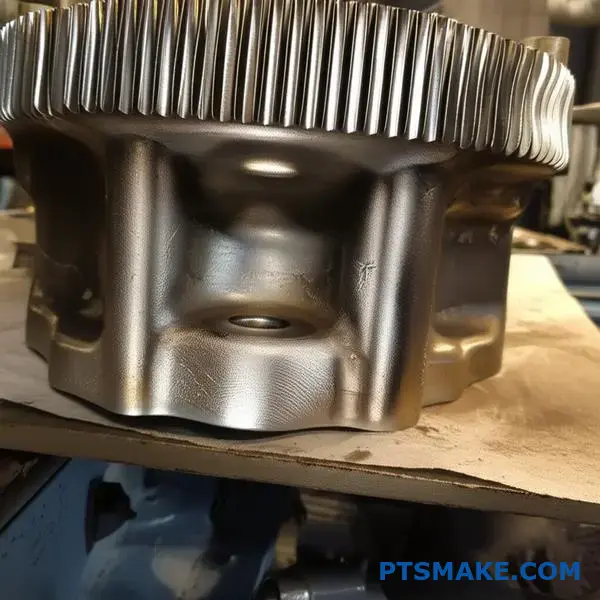

Para uma aplicação exigente como esta, o aço forjado é uma escolha superior. A sua estrutura granular proporciona uma excelente tenacidade e resistência à propagação de fissuras. Na PTSMAKE, usinamos frequentemente materiais forjados de alta resistência para clientes de indústrias exigentes.

De seguida, utilizamos a Análise de Elementos Finitos (FEA). Concentramo-nos em áreas de elevada tensão, como os diários dos rolamentos. A FEA ajuda-nos a otimizar os raios de filete e as transições de diâmetro. Isto reduz as concentrações de tensão, que são os pontos de partida para as fissuras de fadiga. A nossa análise demonstrou que mesmo pequenos ajustes geométricos podem aumentar significativamente a vida útil do eixo.

Garantir a longevidade

Por fim, uma simples verificação das tensões não é suficiente. Efectuamos um cálculo detalhado da vida à fadiga. Isto envolve a soma dos danos de todos os diferentes ciclos de carga. Para o efeito, utilizamos um método como Regra do mineiro19 para garantir que os danos acumulados do eixo se situam abaixo do limiar de falha durante toda a sua vida útil.

| Fator de conceção | Importância | Ferramenta de otimização |

|---|---|---|

| Cargas variáveis | Elevado | Análise do espetro |

| Escolha do material | Elevado | Ciência dos materiais |

| Focos de stress | Elevado | Software FEA |

| Danos acumulados | Elevado | Fórmulas de cálculo de vida |

Este processo - definição de cargas, seleção de materiais, otimização da geometria com FEA e cálculo da vida à fadiga - é essencial. Garante que um eixo de vagão de mercadorias é simultaneamente forte e incrivelmente durável, evitando falhas catastróficas e garantindo a segurança operacional a longo prazo.

Como é que a temperatura afecta todo o seu fluxo de trabalho de análise de fadiga?

A integração dos efeitos térmicos é um passo não negociável. Não se trata de um simples complemento. A temperatura altera fundamentalmente toda a sua análise de fadiga.

As temperaturas elevadas têm um impacto direto na forma como um material se comporta. Ignorar este facto pode levar a falhas catastróficas e inesperadas.

Resistência reduzida do material

Com o aumento da temperatura, a maioria dos metais amolece. A sua capacidade de suportar cargas cíclicas diminui. Este facto pode reduzir significativamente a vida útil de um componente. Temos de ter em conta esta degradação.

Mecanismos de danos complexos

Surgem também novos modos de falha, como a fluência e o ciclo térmico. Estes modos introduzem danos complexos, provocados por deformação, que a análise padrão muitas vezes não detecta.

| Efeito da temperatura | Impacto na análise de fadiga |

|---|---|

| Menor resistência ao escoamento | Requer curvas S-N actualizadas |

| Aumento da ductilidade | Afecta os modelos de tensão-vida |

| Deformação por fluência | Introduz a dependência do tempo |

Então, como é que se adapta corretamente o fluxo de trabalho? Todo o processo começa com a recolha dos dados corretos. As propriedades padrão dos materiais à temperatura ambiente já não são suficientes para previsões exactas.

Dados de materiais dependentes da temperatura

São necessários dados do material em toda a gama de temperaturas de funcionamento. Isto inclui curvas S-N específicas da temperatura, curvas E-N e dados de fluência. Sem isso, a sua análise é apenas uma suposição.

Na PTSMAKE, colaboramos frequentemente com os clientes para testar materiais em condições operacionais. Isto assegura que a nossa análise é baseada no desempenho do mundo real e não apenas em valores de livros didácticos.

Modificação do processo de análise

A sua análise deve ter em conta estes efeitos combinados. Isto implica considerar as cargas mecânicas e térmicas simultaneamente e não isoladamente. É frequentemente necessária uma análise sequencial ou totalmente acoplada.

Os ciclos térmicos introduzem deformações que devem ser adicionadas às deformações mecânicas. Esta interação complexa é frequentemente modelada utilizando regras específicas de acumulação de danos, que por vezes incorporam princípios como o Equação de Arrhenius20 para processos dependentes da taxa, como a fluência.

| Etapa de análise | Abordagem padrão | Modificado para a temperatura |

|---|---|---|

| Dados do material | Curva S-N de temperatura ambiente | Propriedades dependentes da temperatura |

| Carregamento | Apenas ciclos mecânicos | Ciclos mecânicos + térmicos |

| Modelo de danos | Regra do mineiro | Modelos de interação fluência-fadiga |

A temperatura altera fundamentalmente a análise da fadiga. Reduz a resistência do material e introduz modos de falha complexos. A adaptação do seu fluxo de trabalho requer a utilização de dados de materiais dependentes da temperatura e de modelos avançados que tenham em conta as cargas mecânicas e térmicas para garantir previsões de vida precisas.

Soluções para fadiga metálica com a experiência do PTSMAKE

Pronto para garantir uma resistência à fadiga e durabilidade inigualáveis para o seu próximo projeto? Contacte a PTSMAKE agora para obter um orçamento personalizado sobre maquinação CNC de precisão ou moldagem por injeção. Deixe que a nossa experiência em fadiga de metais e fabrico de qualidade lhe dê a confiança de que necessita - do protótipo à produção.

Explore uma explicação pormenorizada de como estas bandas microscópicas se formam e conduzem à falha de componentes. ↩

Saiba como esta propriedade chave do material influencia as previsões de vida à fadiga na análise S-N. ↩

Saiba como os diferentes materiais respondem aos aumentos de tensão, um fator-chave na conceção de componentes e na seleção de materiais. ↩

Explore a forma como as tensões internas afectam a resistência do material, mesmo sem cargas externas. ↩

Compreender como é que os materiais mudam permanentemente de forma sob carga e porque é que isso é fundamental para a análise da fadiga. ↩

Explore este modelo fundamental para prever a vida à fadiga em condições de carga complexas. ↩

Saiba como as alterações permanentes na forma de um material afectam a vida à fadiga e o desempenho da peça. ↩

Saiba como esta abordagem de conceção dá prioridade à segurança, assumindo que existem falhas. ↩

Saiba mais sobre os processos químicos que aceleram a fadiga por corrosão e como os atenuar. ↩

Clique para saber mais sobre a Curva S-N e a sua importância na análise de fadiga e na seleção de materiais. ↩

Compreender como a deformação permanente sob carga afecta a vida útil do material e a conceção da peça. ↩

Compreender como as propriedades de um material podem variar com a direção e afetar a resistência à fadiga. ↩

Veja como a microestrutura do material influencia diretamente a resistência do componente e a vida útil global à fadiga. ↩

Saiba como este algoritmo simplifica histórias de carga complexas em ciclos de tensão contáveis para análise. ↩

Descubra como a definição deste parâmetro de teste é crucial para a avaliação da vida infinita. ↩

Saiba como o exame das superfícies de fratura ajuda a identificar a causa principal da falha do material. ↩

Descubra a diferença entre as marcas de praia macroscópicas e as linhas microscópicas que marcam os ciclos de tensão individuais. ↩

Compreender como a tensão repetida, mesmo abaixo da resistência máxima de um material, pode levar à falha. ↩

Saiba como esta regra estima os danos por fadiga cumulativa sob condições de carga variáveis. ↩

Compreender a equação central para modelar a forma como a temperatura acelera a degradação do material e os fenómenos de fluência. ↩