Os engenheiros de produção enfrentam um desafio constante: obter peças de alumínio anodizado consistentes e de alta qualidade que cumpram as especificações exactas. Muitos debatem-se com defeitos, variações de cor e problemas de desempenho porque não têm um conhecimento profundo dos processos electroquímicos subjacentes.

A anodização é um processo eletroquímico controlado que converte a superfície do alumínio em óxido de alumínio através da oxidação electrolítica, criando um revestimento protetor e decorativo que cresce a partir do próprio metal de base em vez de ser aplicado por cima.

Este guia abrange tudo, desde os princípios electroquímicos básicos até às técnicas avançadas de resolução de problemas. Aprenderá como diferentes ligas de alumínio respondem à anodização, dominará as distinções entre os processos Tipo I, II e III e descobrirá soluções práticas para problemas de qualidade comuns que podem poupar tempo e retrabalho dispendioso.

Qual é o princípio eletroquímico fundamental da anodização?

Muitas pessoas vêem a anodização como apenas mais um revestimento de superfície. Mas é um processo muito mais fundamental. Trata-se de uma reação eletroquímica controlada. Não estamos apenas a adicionar uma camada de tinta; estamos a criar de forma inteligente uma nova superfície diretamente a partir da própria peça de alumínio. Esta é a chave para a sua força.

A configuração principal

Para o compreender, é necessário conhecer os quatro principais intervenientes no processo. Cada um deles tem um papel fundamental na transformação. A configuração é simples, mas a reação é complexa.

| Componente | Papel na anodização |

|---|---|

| Ânodo (A peça) | A peça de trabalho de alumínio, que é o elétrodo positivo. |

| Cátodo | O elétrodo negativo, utilizado para completar o circuito. |

| Eletrólito | Uma solução ácida que transporta a corrente eléctrica. |

| Fonte de alimentação DC | O motor que impulsiona toda a reação. |

Esta configuração cria um circuito poderoso para iniciar a transformação do alumínio.

A transformação eletroquímica desvendada

Quando aplicamos uma corrente contínua (DC), o processo inicia-se. A peça de alumínio, que funciona como ânodo (elétrodo positivo), é mergulhada numa solução ácida eletrólito1. A corrente que flui através deste circuito força uma oxidação altamente controlada, transformando a superfície em óxido de alumínio. Não é ferrugem; é uma estrutura precisa e cristalina.

O movimento iónico

Este não é um processo passivo. A corrente eléctrica faz com que os iões se movam. Os iões de oxigénio com carga negativa do eletrólito são puxados para a superfície de alumínio com carga positiva.

Simultaneamente, os iões de alumínio com carga positiva da peça de trabalho são atraídos para fora da superfície. Onde estes dois tipos de iões se encontram, reagem. Esta reação forma óxido de alumínio (Al₂O₃), a substância que dá ao acabamento anodizado a sua incrível durabilidade e resistência à corrosão.

A camada cresce tanto para dentro como para fora do substrato. Uma vez que é desenvolvida a partir do material de base, está totalmente integrada na peça de alumínio. É por isso que não pode lascar ou descascar como a tinta.

Anodização vs. Revestimento de Superfície

É útil ver como isto difere dos revestimentos tradicionais. Nos nossos projectos no PTSMAKE, optamos pela anodização quando a integridade dos componentes é fundamental.

| Caraterística | Anodização | Pintura / galvanização |

|---|---|---|

| Ligação | Totalmente integrado no metal | Senta-se em cima da superfície |

| Processo | Conversão eletroquímica | Deposição simples de material |

| Durabilidade | Extremamente alta; resiste a lascas | Pode lascar, descascar ou descamar |

| Resultado | Uma superfície nova e mais dura | Uma camada de superfície adicional |

Esta distinção é crucial para qualquer engenheiro ou projetista.

A anodização é um processo eletroquímico concebido. Transforma a superfície de uma peça de alumínio numa camada de óxido de alumínio durável e resistente à corrosão. Esta camada integrada oferece um desempenho superior em comparação com os revestimentos que simplesmente assentam na superfície.

Por que razão são escolhidas ligas de alumínio específicas para anodização?

O sucesso da anodização depende em grande medida da própria liga de alumínio. Pense nisso como se estivesse a fazer um bolo. Os ingredientes que utiliza alteram completamente o resultado final.

O mesmo se aplica ao alumínio. Os elementos específicos misturados no alumínio, como o magnésio ou o silício, têm um impacto direto no acabamento anodizado.

A influência dos elementos de liga

Cada elemento de liga reage de forma diferente durante o processo de anodização. Alguns ajudam a criar um acabamento perfeito, enquanto outros podem causar problemas graves. É fundamental compreender estes efeitos antes de selecionar um material para o seu projeto.

Elementos-chave e seu impacto

O magnésio (Mg) ajuda a produzir um acabamento claro e brilhante. O silício (Si), no entanto, resulta frequentemente num aspeto cinzento-escuro e não uniforme. O cobre (Cu) pode diminuir a resistência final à corrosão.

| Elemento de liga | Efeito na anodização | Acabamento típico |

|---|---|---|

| Magnésio (Mg) | Excelente | Brilhante, claro |

| Silício (Si) | Pobres | Escuro, cinzento |

| Cobre (Cu) | Justo, mas complexo | Tonalidade amarelada |

Uma comparação prática de ligas anodizadas

Vamos comparar o desempenho de diferentes ligas populares. Escolher a liga certa desde o início é um passo crítico em que nos concentramos no PTSMAKE. Poupa tempo e evita erros dispendiosos ao longo do processo. A escolha errada pode arruinar os objectivos estéticos e funcionais de uma peça.

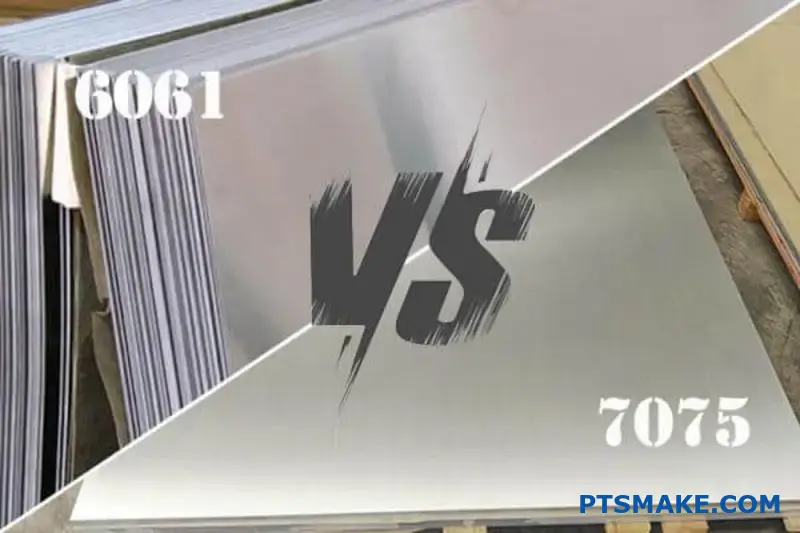

Liga 6061: A escolha versátil

O 6061 é um cavalo de batalha por uma razão. Contém magnésio e silício, o que lhe permite formar uma camada anódica forte, uniforme e clara. Isto torna-o um excelente candidato para tingimento em várias cores. Proporciona consistentemente excelentes resultados cosméticos e de proteção.

Liga 7075: Alta resistência, alto desafio

O 7075 é conhecido pela sua incrível resistência, mas o seu elevado teor de zinco e cobre complica a anodização. Estes elementos podem criar inconsistências na camada de óxido. Isto resulta frequentemente num revestimento mais fino com uma tonalidade natural amarelada ou acastanhada. A presença de compostos intermetálicos2 dificulta a obtenção de um acabamento uniforme e decorativo.

Liga de fundição do A380: A questão do silício

As ligas fundidas como o A380 representam o maior desafio. Contêm níveis elevados de silício, superiores a 8%. Este silício não anodiza. Deixa para trás um acabamento cinzento escuro, muitas vezes manchado, que não é adequado para a maioria das aplicações cosméticas.

| Liga metálica | Elementos-chave | Cor anodizada (Natural) | Uniformidade | Qualidade da proteção |

|---|---|---|---|---|

| 6061 | Magnésio, Silício | Limpo | Excelente | Excelente |

| 7075 | Zinco, Cobre | Amarelado/acastanhado | Justo | Bom |

| A380 | Silício, Cobre | Cinzento escuro, mosqueado | Pobres | Justo |

Os elementos de liga são o fator decisivo para o sucesso da anodização. Uma liga como a 6061 proporciona um acabamento bonito e uniforme. Em contrapartida, ligas fundidas com elevado teor de silício ou ligas com elevado teor de cobre, como a 7075, apresentam desafios significativos para obter um aspeto cosmético de elevada qualidade e uma proteção uniforme.

Para além da aparência, quais são os principais objectivos funcionais da anodização?

Embora um ótimo acabamento seja importante, o verdadeiro valor da anodização reside nas suas melhorias funcionais. Este processo transforma uma simples superfície de alumínio numa barreira de alto desempenho. Trata-se de acrescentar um verdadeiro valor de engenharia.

Concentramo-nos em três objectivos principais para as peças dos nossos clientes. Estas actualizações são cruciais para o desempenho e a longevidade.

Resistência superior à corrosão

A anodização cria uma camada de óxido estável. Esta camada é muito mais espessa do que a natural, protegendo o metal da humidade e dos produtos químicos.

Aumento da dureza

A camada anodizada é incrivelmente dura, aproximando-se frequentemente da dureza do diamante. Este facto melhora significativamente a resistência ao desgaste.

Isolamento elétrico

Ao contrário do alumínio bruto, a superfície anodizada não conduz eletricidade. Esta é uma caraterística essencial para muitas aplicações electrónicas.

| Caraterística | Alumínio em bruto | Alumínio anodizado |

|---|---|---|

| Corrosão | Pobres | Excelente |

| Dureza | Suave | Muito difícil |

| Isolamento | Condutor | Isolante |

Na PTSMAKE, orientamos os clientes para o tipo de anodização correto com base nas suas necessidades funcionais específicas. Não se trata de uma solução única para todos. O ambiente onde a peça será utilizada é o fator mais importante.

Aplicações de engenharia do mundo real

Combater os elementos com resistência à corrosão

Para peças expostas a condições adversas, a resistência à corrosão não é negociável. Pense nos componentes utilizados em ambientes marinhos. Trabalhámos em peças para robótica subaquática onde a exposição à água salgada é constante. O alumínio normal avariar-se-ia rapidamente. A anodização fornece um escudo robusto, evitando a degradação e assegurando que o dispositivo funciona de forma fiável durante toda a sua vida útil. É um passo simples que evita reparações futuras dispendiosas.

Aumentar a durabilidade com a dureza da superfície

Nas máquinas, as peças são frequentemente sujeitas a fricção e abrasão. A anodização de revestimento duro (Tipo III) é a resposta neste caso. Cria uma superfície extremamente durável, ideal para componentes como pistões, engrenagens ou mecanismos deslizantes. Este processo aumenta drasticamente o tempo de vida útil da peça. Reduz as necessidades de manutenção e assegura um desempenho consistente. A camada dura protege o núcleo de alumínio mais macio do stress mecânico.

Garantir a segurança com o isolamento elétrico

Muitos dispositivos electrónicos utilizam o alumínio devido à sua excelente dissipação de calor. No entanto, a sua condutividade pode ser um problema. A anodização cria uma camada de isolamento elétrico. Isto evita curto-circuitos entre os componentes sensíveis e a caixa. Utilizamo-lo frequentemente para dissipadores de calor e caixas. Esta propriedade garante que o produto final é seguro e fiável, uma vez que melhora a rigidez dieléctrica3 da superfície.

A anodização é um processo fundamental para a criação de peças funcionais e de elevado desempenho. Melhora a resistência à corrosão, aumenta a dureza da superfície para um melhor desgaste e proporciona um isolamento elétrico essencial. Estas vantagens são cruciais em indústrias exigentes.

O que significa na prática a expressão "poder de lançamento"?

Na anodização, o "poder de projeção" é um conceito crucial. Descreve a capacidade do processo para criar uma camada de óxido uniforme em todas as superfícies de uma peça.

Isto é especialmente importante para geometrias complexas. Pense em peças com buracos profundos, cantos internos afiados ou fendas apertadas. Uma boa potência de projeção assegura que estas áreas de difícil acesso são revestidas tão bem como as superfícies planas e expostas. Sem isso, obtém-se um acabamento inconsistente e uma proteção desigual.

Principais factores de influência

Existem diversas variáveis que determinam a eficácia do poder de lançamento. Compreendê-las é fundamental para conseguir uma finalização de qualidade.

| Fator | Descrição |

|---|---|

| Tipo de eletrólito | A solução química utilizada tem um impacto direto no fluxo de iões. |

| Temperatura | Afecta a condutividade e a taxa de reação do processo. |

| Geometria da peça | A forma da própria peça pode ajudar ou dificultar o processo. |

Um olhar mais profundo sobre os factores de anodização

Conseguir uma camada anodizada consistente em peças complexas é um desafio que enfrentamos frequentemente no PTSMAKE. O sucesso depende do controlo cuidadoso das variáveis do processo que influenciam o poder de projeção. Vamos analisar as mais críticas.

Composição e concentração de electrólitos

O tipo de ácido utilizado no banho eletrolítico é um fator primordial. Por exemplo, a anodização com ácido crómico oferece geralmente um melhor poder de projeção do que o processo mais comum com ácido sulfúrico. Isto faz com que seja a escolha preferida para peças com formas muito complexas, como as das aplicações aeroespaciais. A concentração do ácido também é importante. Uma concentração mais baixa pode, por vezes, melhorar o poder de projeção, alterando a condutividade da solução.

Temperatura de funcionamento

O controlo da temperatura não é negociável. Uma temperatura de banho mais elevada aumenta a condutividade do eletrólito, o que pode melhorar a potência de lançamento. No entanto, também acelera a dissolução da camada de óxido. Isto cria um equilíbrio delicado. Com base nos nossos testes, é essencial encontrar a temperatura ideal para uma liga específica e para a geometria da peça, de modo a obter um revestimento uniforme sem comprometer a sua integridade. O processo também pode ser afetado pela Efeito gaiola de Faraday4 em que as zonas recuadas estão protegidas da corrente eléctrica.

Geometria da peça e rack

A conceção da peça é um fator importante.

- Cantos afiados: A corrente eléctrica concentra-se nos cantos externos afiados, levando a revestimentos mais finos nos cantos internos.

- Buracos profundos: É difícil para a corrente eléctrica e o eletrólito penetrarem em orifícios profundos e estreitos.

A forma como montamos a peça no bastidor também é vital. A montagem estratégica garante que todas as superfícies têm uma exposição adequada ao eletrólito e ao campo elétrico, minimizando as inconsistências.

Em suma, o poder de projeção define a uniformidade com que um processo de anodização reveste uma peça complexa. Não se trata de uma definição única, mas sim do resultado do equilíbrio entre o tipo de eletrólito, a temperatura e a geometria da peça para obter um acabamento consistente e protetor em todas as superfícies.

Qual é a diferença fundamental entre a anodização e a galvanoplastia?

A principal diferença é simples, mas profunda. A anodização é um processo de conversão, enquanto a galvanoplastia é um processo aditivo. Pense da seguinte forma: a anodização cria uma camada protetora de o próprio metal. Transforma a superfície existente.

Em contrapartida, a galvanoplastia deposita uma camada completamente nova de um metal diferente para a superfície. Esta distinção é crucial. Altera tudo, desde a aderência às dimensões finais.

Principais distinções num relance

Compreender este conceito de "crescimento vs. adição" é o primeiro passo. É ele que determina o comportamento de cada acabamento.

| Caraterística | Anodização | Galvanoplastia |

|---|---|---|

| Tipo de processo | Revestimento de conversão | Revestimento com aditivos |

| Formação de camadas | Cresce a partir do metal de base | Depósitos sobre metal de base |

| Material | Óxido de metal de base | Um metal diferente |

Este quadro mostra o princípio fundamental de cada processo. Um transforma, o outro cobre.

A escolha entre estes dois não é apenas uma questão de aparência. É uma decisão crítica de engenharia baseada em princípios básicos. As implicações para o desempenho da peça são significativas. Na PTSMAKE, orientamos diariamente os clientes nesta escolha, assegurando que o acabamento corresponde perfeitamente às exigências da aplicação.

Impacto nas caraterísticas das peças

Vamos analisar a forma como esta diferença fundamental afecta as principais caraterísticas das peças. O método de formação de camadas influencia diretamente o desempenho do produto final e as dimensões finais de uma peça. Este é um tópico que discutimos frequentemente com os clientes durante a fase de projeto.

Adesão e durabilidade

Uma vez que uma camada anodizada é parte integrante do metal de base, a sua aderência é perfeita. Não pode descolar ou lascar porque faz parte do substrato5 próprio. Isto torna a anodização extremamente durável para aplicações de elevado desgaste.

A galvanoplastia, no entanto, baseia-se numa ligação molecular entre dois materiais diferentes. Embora as técnicas modernas criem ligações fortes, existe sempre o risco de delaminação ou descamação sob tensão se a preparação da superfície não for perfeita.

Alterações dimensionais

É aqui que a engenharia de precisão entra em ação. A anodização faz crescer a camada tanto para dentro como para fora da superfície original. Normalmente, cerca de 50% da espessura da camada penetra no metal e 50% acumula-se na superfície.

A galvanoplastia é puramente aditiva. Toda a espessura da camada galvanizada é adicionada às dimensões da peça. Para peças com tolerâncias apertadas, esta diferença é um fator importante.

| Aspeto | Implicações da anodização | Implicações da galvanoplastia |

|---|---|---|

| Adesão | Integral à peça, não descasca | Depende da ligação, pode delaminar |

| Dimensões | Cresce para dentro e para fora (por exemplo, 50/50) | Puramente aditivo, aumenta o tamanho |

| Material de base | Deve ser um metal adequado (Al, Ti) | Pode ser aplicado a muitos materiais |

A compreensão destas implicações garante que a peça final cumpre todas as especificações, um princípio fundamental do nosso trabalho no PTSMAKE.

A anodização altera fundamentalmente a superfície existente, criando uma camada protetora integrada. A galvanoplastia adiciona uma nova camada metálica separada no topo. Esta distinção afecta diretamente a força de adesão, as tolerâncias dimensionais e as propriedades do material do componente acabado.

Quais são as principais preocupações ambientais das águas residuais de anodização?

A água de enxaguamento do processo de anodização pode parecer limpa, mas acarreta riscos ambientais significativos. As duas principais preocupações são os metais dissolvidos e os níveis extremos de pH da água. Estes factores tornam as águas residuais altamente tóxicas.

Principais contaminantes

O alumínio dissolvido é um poluente primário, proveniente das peças que estão a ser tratadas. Dependendo do processo específico de anodização, podem também estar presentes outros metais pesados, como o crómio. Estes metais são prejudiciais para os ecossistemas aquáticos.

O desafio do pH

As águas residuais são altamente ácidas ou altamente alcalinas. A sua descarga sem tratamento pode alterar drasticamente o pH das massas de água naturais, causando danos imediatos aos peixes e às plantas.

| Contaminante | Fonte primária | Ameaça ambiental |

|---|---|---|

| Alumínio dissolvido | Gravação de peças | Tóxico para peixes e invertebrados aquáticos |

| Outros metais pesados | Banhos de coloração/selagem | Pode acumular-se na cadeia alimentar |

| Acidez/Alcalinidade extremas | Banhos de processo | Destrói os habitats aquáticos |

O tratamento destas águas residuais não é apenas uma questão de seguir regras; é uma questão de fabrico responsável. Na minha experiência, um sistema de tratamento robusto é essencial para qualquer operação de anodização respeitável. O processo envolve principalmente a neutralização do pH e a remoção dos metais pesados dissolvidos antes da descarga.

O primeiro passo: Neutralização do pH

O passo inicial e mais crítico é ajustar o pH. Se a água for ácida, adicionamos cuidadosamente uma solução alcalina. Se for alcalina, adicionamos um ácido. O nosso objetivo é obter um pH neutro, normalmente entre 6,0 e 9,0. Este passo é vital porque prepara a água para a remoção efectiva de metais. Um pH incorreto pode impedir que a fase seguinte funcione.

A segunda etapa: Precipitação e remoção de metais

Com o pH corrigido, introduzimos produtos químicos que reagem com os metais dissolvidos. Esta reação, conhecida como precipitação, transforma os metais invisíveis dissolvidos em partículas sólidas e visíveis.

Estas partículas minúsculas são depois encorajadas a aglomerarem-se em grupos maiores através de um processo chamado Floculação6. Estes aglomerados maiores e mais pesados, ou "flocos", são muito mais fáceis de separar da água. Em projectos anteriores no PTSMAKE, descobrimos que este método é altamente eficaz. Os sólidos são então removidos através de tanques de decantação e filtração, deixando a água limpa.

| Fase de tratamento | Objetivo | Método comum |

|---|---|---|

| Equalização | Criar águas residuais uniformes | Mistura num grande tanque de retenção |

| Neutralização do pH | Ajustar o pH para um intervalo neutro | Dosagem com ácido ou alcalino |

| Coagulação/Floculação | Aglomera os sólidos para uma fácil remoção | Adição de polímeros específicos |

| Esclarecimento | Separar os sólidos da água | Tanques de decantação e filtração |

Esta abordagem em duas vertentes garante que a água descarregada das nossas instalações é segura para o ambiente. É um compromisso que levamos a sério.

As águas residuais de anodização são perigosas devido aos metais dissolvidos e aos níveis extremos de pH. Um processo de tratamento adequado é crucial. Envolve primeiro a neutralização do pH, seguida de precipitação química e filtração para remover os metais, garantindo a conformidade e a proteção do ambiente.

O que distingue a anodização do Tipo II da do Tipo III (revestimento duro)?

Vamos diretos ao assunto. A escolha entre anodização Tipo II e Tipo III depende das necessidades específicas da sua aplicação. Trata-se de um compromisso clássico entre versatilidade e desempenho extremo.

Compreender as principais vantagens e desvantagens

O Tipo II é o mais fiável para a resistência cosmética e geral à corrosão. Em contrapartida, o Tipo III é um processo especializado. Cria uma superfície preparada para os ambientes mais agressivos. As diferenças começam ao nível do processo fundamental.

O processo define o desempenho

Os parâmetros de funcionamento determinam diretamente as propriedades finais do revestimento. Iremos explorar exatamente como a temperatura e a eletricidade criam dois resultados muito diferentes.

O "porquê" por detrás das diferenças está enraizado na química do processo. A anodização de tipo III funciona num banho de eletrólito muito mais frio, normalmente próximo do ponto de congelação. Esta temperatura fria abranda drasticamente a tendência natural do ácido sulfúrico para dissolver o óxido de alumínio à medida que este se forma.

Ao mesmo tempo, aplicamos uma corrente eléctrica muito mais elevada. Isto força a camada de óxido a acumular-se muito mais rapidamente do que a sua dissolução. Esta competição controlada cria um resultado muito diferente morfologia dos poros7. A camada de óxido resultante é incrivelmente densa e espessa. Tem uma estrutura mais ordenada e compacta. É isto que confere ao revestimento duro a sua dureza e resistência ao desgaste superiores.

Pelo contrário, o Tipo II utiliza um banho à temperatura ambiente. As taxas de crescimento e dissolução do óxido são mais equilibradas. O resultado é uma camada mais porosa e menos densa, excelente para aceitar corantes, mas sem a durabilidade bruta do Tipo III. No nosso trabalho na PTSMAKE, orientamos sempre os clientes com base no caso de utilização final. Uma peça decorativa não precisa dos custos ou das propriedades do revestimento duro. Um componente industrial de elevado desgaste precisa absolutamente.

Comparação: Anodização Tipo II vs. Tipo III

| Parâmetro | Tipo II (Sulfúrico) | Tipo III (Revestimento duro) |

|---|---|---|

| Temperatura de funcionamento | 18-22°C (65-72°F) | 0-4°C (32-40°F) |

| Densidade atual | 12-25 A/ft² | 25-40 A/ft² |

| Espessura da camada | 5 - 25 µm (0,0002" - 0,001") | 25 - 125 µm (0,001" - 0,005") |

| Dureza | 200-400 HV | 600-700 HV (Rockwell 60-70C) |

| Resistência à abrasão | Bom | Excelente |

| Aplicações típicas | Eletrónica de consumo, peças de arquitetura | Componentes aeroespaciais, pistões, engrenagens |

Em resumo, a escolha é clara. A anodização de tipo II proporciona uma boa resistência à corrosão e é ideal para tingimento. O tipo III cria uma superfície mais espessa e dura para aplicações de elevado desgaste em que a durabilidade é a principal preocupação. O processo dita as propriedades.

Quando é que se deve especificar a anodização de tipo I (ácido crómico)?

A anodização de tipo I é um processo altamente especializado. Não é utilizado com tanta frequência como o Tipo II. Mas para determinadas aplicações críticas, é a única opção real.

Isto é especialmente verdadeiro na indústria aeroespacial. Especificamos o Tipo I para peças com geometrias complexas. Pense em componentes com costuras apertadas, dobras ou orifícios cegos. Também é escolhido quando a preservação da resistência à fadiga original do material não é negociável.

Cenários-chave para o tipo I

A película fina que cria oferece uma excelente resistência à corrosão. Tem um impacto mínimo nas dimensões e na integridade estrutural da peça.

| Caraterística | Tipo I (ácido crómico) | Tipo II (ácido sulfúrico) |

|---|---|---|

| Resistência à fadiga Impacto | Mínimo | Pode ser significativo |

| Risco de ácido preso | Baixo risco de corrosão | Elevado risco de corrosão |

| Espessura da película | Muito fina (~0,5-2,5 µm) | Mais espessa (~2-25 µm) |

| Aplicação primária | Aeroespacial, Conjuntos colados | Uso geral, decorativo |

Isto torna-o perfeito para peças que serão sujeitas a flexão ou vibração constante durante a sua vida útil.

Aeroespacial e geometrias complexas

No sector aeroespacial, cada grama e cada ciclo de tensão é importante. É por isso que a anodização de tipo I é frequentemente o padrão para componentes de aeronaves em alumínio. O processo tem um nível muito baixo de débito por fadiga8ou seja, não reduz significativamente a capacidade da peça para suportar cargas cíclicas. Para peças como as peles da fuselagem ou os componentes das asas, este é um fator de segurança crítico.

O dilema do ácido preso

Agora, vamos falar de peças complexas. Imagine um componente com juntas sobrepostas ou orifícios profundos e estreitos. Durante o processo de anodização, a solução ácida pode ficar retida nestas caraterísticas. Se utilizar o Tipo II (ácido sulfúrico), qualquer resíduo retido continuará a corroer o alumínio, causando corrosão de dentro para fora. Isto é uma falha catastrófica à espera de acontecer. O ácido crómico, no entanto, é muito menos agressivo. Qualquer pequena quantidade que fique retida é auto-passivada e não causará mais danos. Esta é uma das principais razões pelas quais o recomendamos para peças soldadas e montagens complexas no PTSMAKE.

O desafio ambiental

O principal inconveniente do tipo I é a sua química. Utiliza crómio hexavalente, uma substância sujeita a rigorosas regulamentações ambientais e sanitárias. Este facto torna o processo mais dispendioso e complexo de gerir devido ao tratamento de resíduos e aos requisitos de segurança. Por conseguinte, só é especificado quando as suas vantagens únicas de engenharia são absolutamente essenciais para o desempenho e a segurança da peça.

A anodização de tipo I é uma solução de nicho para aplicações de alto risco. É ideal para peças aeroespaciais críticas, conjuntos complexos onde o aprisionamento de ácido é uma preocupação e componentes onde a manutenção da resistência à fadiga é fundamental, apesar dos desafios ambientais.

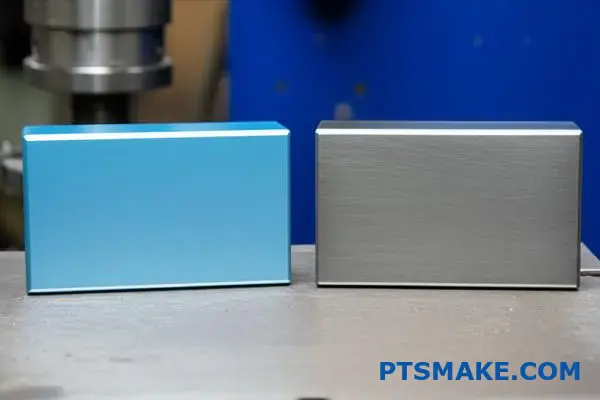

Como é que se consegue obter cor em peças anodizadas?

Colorir uma peça anodizada não é como pintar. Estamos essencialmente a preencher os poros microscópicos criados durante o processo de anodização. O método que escolhemos afecta diretamente o aspeto final, a durabilidade e o custo.

Existem três formas principais de obter cores. Cada uma tem o seu próprio mecanismo e caso de utilização ideal. Vamos analisá-las brevemente.

Três métodos principais de coloração

| Método de coloração | Mecanismo de base | Cores comuns |

|---|---|---|

| Tingimento | Os poros absorvem os corantes orgânicos/inorgânicos | Ampla gama, muito vibrante |

| Eletrolítico | Sais metálicos depositados nos poros | Bronze, preto, champanhe |

| Integral | Cor formada durante a anodização | Cinzentos, bronzes (em função da liga) |

A escolha da empresa certa é crucial para o sucesso do seu projeto.

Vamos aprofundar a forma como estes métodos funcionam. Cada um deles oferece um equilíbrio diferente entre estética, desempenho e custo. Compreender estas compensações é fundamental para fazer a escolha certa para a sua aplicação.

Tingimento orgânico e inorgânico

Este é o método mais comum para obter um vasto espetro de cores. Após a anodização, a peça é simplesmente mergulhada numa solução de corante. A camada de óxido poroso absorve o corante, tal como uma esponja.

A paleta de cores é quase ilimitada. No entanto, as tintas orgânicas podem desvanecer-se com o tempo devido à exposição aos raios UV. Os seus resistência à luz9 varia. Este método é perfeito para produtos electrónicos de consumo ou peças que não se destinam a uma utilização prolongada no exterior.

Coloração electrolítica

Também conhecido como coloração em "duas etapas", este processo é mais robusto. Após a anodização, a peça é colocada num segundo banho eletrolítico que contém sais metálicos. Uma tensão CA deposita estes sais na base dos poros.

A cor provém dos efeitos ópticos destas partículas metálicas. Isto resulta em cores muito duráveis e resistentes aos raios UV, como o bronze, o preto e o champanhe. Na nossa experiência no PTSMAKE, esta é uma escolha de topo para aplicações arquitectónicas e automóveis onde a durabilidade é crítica.

Coloração integral

Com a coloração integral, a cor é criada durante o próprio processo de anodização. São utilizadas ligas e electrólitos específicos para formar a camada anódica colorida numa única etapa. A cor é uma parte integrante da camada de óxido, tornando-a extremamente durável.

A gama de cores está limitada a tons terra como o bronze, o cinzento e o preto. A tonalidade final depende em grande medida da liga de alumínio e dos parâmetros de anodização. É a opção mais duradoura, mas frequentemente a mais cara.

Em suma, a cor na anodização é obtida através do preenchimento dos poros anódicos. A escolha entre os métodos de tingimento, eletrolítico e integral depende das suas necessidades específicas de variedade de cores, durabilidade contra a luz solar e desempenho geral.

Qual é o significado prático da norma MIL-A-8625?

A norma MIL-A-8625 é mais do que apenas um documento técnico. Para nós, no fabrico de precisão, é uma linguagem de qualidade. Garante que, quando se solicita um acabamento anodizado, se obtém sempre um resultado previsível e fiável.

Esta especificação é fundamental para peças de alumínio. Define claramente os tipos de revestimentos anódicos e as suas classes. Isto elimina a ambiguidade e garante o desempenho. Seguir esta norma significa que os seus componentes irão cumprir requisitos específicos de durabilidade e funcionamento, o que é essencial em indústrias exigentes.

Os principais tipos de anodização

| Tipo | Nome comum | Caraterísticas principais |

|---|---|---|

| Tipo I | Anodização com ácido crómico | Película fina, excelente resistência à corrosão |

| Tipo II | Anodização com ácido sulfúrico | Utilização geral, boa para tingir |

| Tipo III | Anodização de revestimento duro | Extremamente duro e durável |

Esta estrutura é a base para uma anodização consistente e de alta qualidade.

Mergulhando mais fundo nos tipos e classes MIL-A-8625

Vamos analisar a norma mais detalhadamente. O "Tipo" especifica o processo de anodização utilizado, que tem um impacto direto nas propriedades do revestimento.

Tipos de revestimento anódico

Tipo I utiliza ácido crómico. Cria a película mais fina, tornando-a ideal para peças com tolerâncias apertadas que não podem permitir alterações dimensionais. É também uma óptima base de pintura.

Tipo II é o mais comum. Utiliza ácido sulfúrico e produz um revestimento com boa resistência à corrosão e à abrasão. A sua natureza porosa torna-o perfeito para adicionar cor.

Tipo IIIA anodização de revestimento duro também utiliza ácido sulfúrico, mas a temperaturas mais baixas e tensões mais elevadas. Isto cria uma camada muito mais espessa e dura. Destina-se a peças que necessitam de uma resistência máxima ao desgaste.

Classes de revestimento

Dentro destes tipos, existem duas classes:

- Classe 1 não é tingido. Mantém a cor natural do revestimento anódico.

- Classe 2 é tingido. Isto adiciona cor à peça, como preto, vermelho ou azul.

Na PTSMAKE, a especificação de uma peça de acordo com esta norma elimina todas as dúvidas. Quando um cliente precisa de um componente durável e preto, sabemos que o MIL-A-8625 Tipo III, Classe 2 é o requisito exato. Esta norma fornece parâmetros testáveis claros para a espessura do revestimento, peso e resistência à corrosão10. Isto garante que cada peça que entregamos cumpre os níveis exactos de desempenho e qualidade exigidos por indústrias como a aeroespacial e a médica.

O MIL-A-8625 é uma ferramenta prática. Traduz as necessidades do cliente em instruções de fabrico específicas e repetíveis. Isto garante que cada peça anodizada cumpre rigorosas normas de qualidade, desempenho e teste, assegurando fiabilidade na sua aplicação final.

Como é que a geometria de uma peça afecta a qualidade da anodização?

Um ótimo design para maquinagem nem sempre garante um acabamento anodizado perfeito. Certas caraterísticas geométricas podem criar desafios significativos durante o processo de anodização, levando a defeitos que comprometem tanto a aparência como o desempenho.

Iremos explorar três das armadilhas de design mais comuns que vejo frequentemente. Estas incluem cantos interiores afiados, buracos cegos profundos e superfícies planas grandes e ininterruptas. Compreender estes desafios é o primeiro passo para os evitar.

Eis um breve resumo das questões:

| Problema de conceção | Potencial defeito de anodização |

|---|---|

| Cantos interiores afiados | Vazios, fissuras ou "subcotação |

| Furos cegos | Produtos químicos retidos e coloração pós-processo |

| Grandes superfícies planas | Marcas de fluxo e inconsistência de cor |

A boa qualidade da anodização começa muito antes de a peça chegar ao tanque de acabamento; começa na prancheta de desenho. Nos nossos projectos no PTSMAKE, damos ênfase a uma abordagem de Design for Manufacturing (DFM) que inclui considerações para processos de acabamento como a anodização. Esta previsão evita retrabalhos e atrasos dispendiosos.

Abordagem de cantos interiores agudos

A corrente eléctrica utilizada na anodização flui como a água, preferindo o caminho de menor resistência. Tem dificuldade em chegar aos cantos internos afiados de 90 graus. Esta "falta de corrente" resulta num revestimento anódico muito mais fino, mais fraco ou mesmo inexistente nessa área. Este ponto fraco é propenso a fissuras e corrosão.

Solução: A solução é simples. Desenhe sempre os cantos interiores com um raio. Mesmo um pequeno raio de 0,5 mm pode melhorar drasticamente o fluxo de corrente, garantindo um revestimento uniforme e duradouro.

O problema dos buracos cegos

Os furos cegos são famosos por reterem fluidos. Durante o processo de anodização, ficam agarrados aos ácidos de limpeza e aos produtos químicos do processo. Mesmo com uma lavagem completa, é difícil limpá-los completamente. Estes produtos químicos retidos podem infiltrar-se mais tarde, causando estrias feias e comprometendo o acabamento.

Isto é especialmente verdade para os orifícios roscados, onde as roscas criam ainda mais locais para o líquido se esconder.

Desafios com superfícies grandes e planas

É muito difícil conseguir uma cor e um acabamento perfeitamente consistentes numa superfície grande e plana. Pequenas variações na temperatura do banho, agitação ou densidade de corrente11 podem criar marcas de fluxo visíveis, manchas ou inconsistências de cor. Quanto maior for a superfície, mais visíveis se tornam estas pequenas variações.

Solução: Sempre que possível, separe as áreas grandes e planas. Pode adicionar ranhuras subtis, uma coroa suave ou especificar uma textura jateada antes da anodização. Estas caraterísticas ajudam a disfarçar pequenas imperfeições e a criar um aspeto mais uniforme.

| Problema | Solução de conceção recomendada |

|---|---|

| Cantos interiores afiados | Acrescentar um raio mínimo de 0,5 mm. |

| Furos cegos | Utilizar orifícios de passagem ou especificar uma orientação clara para a drenagem. |

| Grandes superfícies planas | Quebre a superfície com texturas ou elementos subtis. |

Evitar cantos afiados, gerir cuidadosamente os furos cegos e quebrar grandes superfícies planas são passos cruciais do projeto. Um pouco de previsão aqui evita grandes dores de cabeça no acabamento e é essencial para obter resultados de anodização consistentes e de alta qualidade para as suas peças.

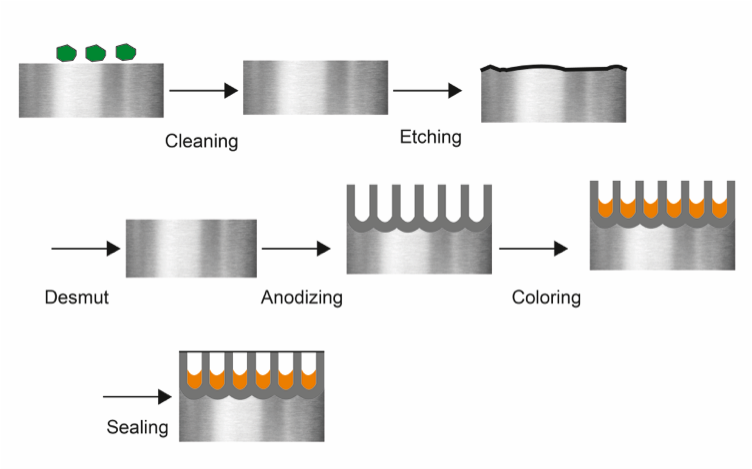

Qual é a estrutura de uma linha de anodização industrial típica?

Uma linha de anodização industrial é uma sequência altamente estruturada de banhos químicos. Pense nela como uma receita precisa em que cada ingrediente e cada passo é importante. O fluxo é lógico e absolutamente crítico para um acabamento bem sucedido.

O processo move as peças desde o pré-tratamento até à selagem final. O enxaguamento entre cada tanque ativo não é opcional; é uma parte essencial do processo. Isto evita a contaminação cruzada dos banhos químicos.

O fluxo do processo de anodização

Segue-se uma repartição simplificada das principais estações, por ordem.

| Estação | Objetivo |

|---|---|

| Limpeza / Desengorduramento | Remove óleos, gorduras e sujidade da maquinagem. |

| Enxaguar | Elimina os agentes de limpeza. |

| Gravura | Cria um acabamento de superfície mate uniforme. |

| Enxaguar | Remove os resíduos de produtos químicos de gravação. |

| De-smutting | Limpa os resíduos metálicos deixados pela gravação. |

| Enxaguar | Prepara a superfície para a etapa de anodização. |

| Anodização | Forma a camada duradoura de óxido de alumínio. |

| Enxaguar | Lava o ácido do banho de anodização. |

| Tingimento (opcional) | Adiciona cor à camada de óxido poroso. |

| Enxaguar | Remove o excesso de corante. |

| Vedação | Fecha os poros da camada de óxido. |

Esta sequência assegura que o produto final é consistente e cumpre as normas de qualidade.

A importância desta sequência não pode ser exagerada. Cada etapa prepara quimicamente a superfície do alumínio para a etapa seguinte. Qualquer desvio pode levar a defeitos imediatos e muitas vezes irreversíveis.

Porque é que a sequência e o enxaguamento são fundamentais

Por exemplo, se a desmontagem for ignorada após a gravação, os restos de ligas metálicas na superfície irão interferir com a corrente eléctrica no tanque de anodização. Isto resulta em estrias, manchas ou áreas onde a camada de óxido não se forma corretamente. Não se pode simplesmente voltar atrás e corrigir o problema; a peça é frequentemente uma perda total.

O enxaguamento é o herói não celebrado de toda a operação. Trata-se de alcançar a pureza química em cada fase. O objetivo é eliminar o "arrastamento", que é a pequena quantidade de solução que se agarra às peças à medida que estas se deslocam de um tanque para o outro.

O impacto de um enxaguamento deficiente

Uma lavagem deficiente contamina o banho subsequente. Imagine arrastar uma solução alcalina de gravação para um tanque de anodização ácido. Isto neutraliza o ácido, altera o equilíbrio químico e compromete todo o banho. O Eficiência faradaica12 do processo de anodização é extremamente sensível a contaminantes. Em projectos anteriores com clientes, vimos como mesmo pequenas impurezas podem levar a uma espessura inconsistente da camada de óxido, afectando tanto a durabilidade como a absorção da cor.

É por isso que no PTSMAKE, os nossos parceiros utilizam sistemas de enxaguamento em várias fases, frequentemente com água desionizada, para garantir que apenas uma peça de alumínio limpa entra em cada fase crítica.

| Método de enxaguamento | Impacto na qualidade |

|---|---|

| Enxaguamento em cascata de várias fases | Alta consistência, banhos estáveis, baixa taxa de defeitos. |

| Enxaguamento estático simples | Elevado risco de contaminação, acabamento inconsistente. |

| Sem enxaguamento | Garantia de falha do processo e contaminação do banho. |

O enxaguamento adequado não é apenas um passo de limpeza; é uma medida fundamental de controlo do processo.

Uma linha de anodização industrial típica segue uma sequência rigorosa de limpeza, gravação, anodização e selagem. O enxaguamento meticuloso entre cada fase não é negociável, uma vez que evita a contaminação e garante um acabamento duradouro e de alta qualidade para cada peça que produzimos.

Podem ser anodizados outros materiais para além do alumínio?

A anodização não é exclusiva do alumínio. Outros metais, conhecidos como metais de válvula, também podem ser submetidos a este processo. O titânio e o magnésio são os principais exemplos.

Cada metal reage de forma diferente, produzindo benefícios únicos. Isto expande as aplicações da anodização muito para além das peças de alumínio.

Propriedades únicas do titânio

A anodização do titânio é frequentemente utilizada para a codificação de cores. Isto é especialmente útil no sector médico. O processo aumenta a biocompatibilidade, tornando-o seguro para implantes.

A camada protetora do magnésio

O magnésio é muito suscetível à corrosão. A anodização cria uma camada protetora crucial. Esta camada melhora significativamente a sua durabilidade e tempo de vida em várias aplicações.

| Metal | Objetivo principal da anodização | Benefício chave |

|---|---|---|

| Titânio | Cor e biocompatibilidade | Identificação médica |

| Magnésio | Resistência à corrosão | Maior durabilidade |

Embora o termo "anodização" seja utilizado para todos estes metais, o processo e os resultados variam significativamente. Não se trata de uma solução única para todos. Compreender estas diferenças é fundamental para escolher o material e o acabamento certos para o seu projeto. Na PTSMAKE, orientamos os clientes através destas escolhas para garantir um desempenho ótimo.

Anodização de titânio: Um espetro de cores

Ao contrário do alumínio, a anodização do titânio não utiliza normalmente corantes. A cor provém de uma camada de óxido que se forma na superfície. A espessura desta camada determina a cor que se vê.

Este fenómeno deve-se à interferência da luz. Ao controlar com precisão a tensão durante o processo, podemos criar uma cor específica e consistente. Esta é uma forma de revestimento de conversão eletroquímica13 onde a própria superfície é alterada. A camada de óxido resultante é muito fina, mas também muito durável.

Este processo é fundamental para os implantes médicos. As cores podem ser utilizadas para identificar diferentes tamanhos ou tipos de componentes durante a cirurgia. A biocompatibilidade melhorada também garante que a peça se integra bem no corpo humano.

Anodização de magnésio: Uma luta contra a corrosão

O magnésio é leve mas corrói-se facilmente. A anodização proporciona um acabamento muito mais denso e resistente à corrosão do que a camada de óxido natural do metal. Serve como um excelente primário para pintura ou outros revestimentos.

A tabela abaixo contrasta os principais aspectos da anodização para estes metais.

| Caraterística | Anodização de alumínio | Anodização de titânio | Anodização de magnésio |

|---|---|---|---|

| Tipo de camada | Poroso, espesso | Fino, transparente | Densa, protetora |

| Coloração | Corantes absorvidos pelos poros | Interferência da luz | Tipicamente opaco |

| Utilização primária | Durabilidade, estética | Cor, biocompatibilidade | Proteção contra a corrosão |

Embora a anodização do alumínio seja comum, o titânio e o magnésio oferecem vantagens únicas. O titânio proporciona cor e biocompatibilidade através de uma fina camada de óxido, enquanto o magnésio obtém um impulso vital na resistência à corrosão. A escolha correta depende inteiramente das necessidades específicas da aplicação.

Como é que as propriedades do revestimento duro variam consoante a liga e a espessura?

Pensar no revestimento duro de Tipo III como um material único e fixo é um erro comum. As propriedades finais não são universais. Alteram-se significativamente com base na liga de alumínio que escolher e na espessura que especificar. Este é um pormenor crítico no fabrico de precisão.

A escolha do material e da profundidade do revestimento tem um impacto direto no desempenho final da peça.

A Matriz de Especificação

Compreender esta relação é a chave para uma anodização de revestimento duro bem sucedida. Uma liga mais forte nem sempre garante um melhor revestimento. A interação entre as duas é o que realmente importa.

Segue-se um quadro simplificado que mostra este conceito.

| Imóveis | Fator: Liga | Fator: Espessura |

|---|---|---|

| Dureza | Mais elevado com ligas mais puras | Geralmente aumenta |

| Resistência à abrasão | Varia consoante os elementos de liga | Melhora até um ponto |

| Fragilidade | Pode aumentar | Aumenta significativamente |

Esta matriz ajuda a visualizar a interligação entre estes factores e o resultado final da anodização.

Mergulho mais profundo nos efeitos da liga e da espessura

A interação entre a liga de base e a espessura do revestimento é onde a verdadeira engenharia acontece. Não se trata apenas de escolher a liga mais forte ou o revestimento mais espesso. A combinação ideal depende inteiramente das exigências da aplicação.

O papel da composição da liga

As diferentes ligas de alumínio contêm elementos variáveis como o cobre, o silício e o zinco. Durante a anodização, estes elementos podem interferir com a formação da camada de óxido de alumínio. Isto afecta a uniformidade, a densidade e a dureza do revestimento. O revestimento microestrutura14 é diretamente afetado.

Por exemplo, as ligas da série 7000 (com zinco) produzem geralmente um revestimento duro mais duro e mais resistente ao desgaste do que as ligas da série 6000. Em contrapartida, as ligas com elevado teor de cobre, como as da série 2000, podem ser difíceis de revestir eficazmente. O resultado é frequentemente uma camada mais macia e menos protetora.

Impacto da espessura do revestimento

Embora um revestimento mais espesso forneça mais material, nem sempre é melhor. À medida que a espessura aumenta, aumenta também a tensão interna no revestimento. Isto pode levar a microfissuras e a uma maior fragilidade, especialmente em cantos afiados.

Com base nos resultados dos nossos testes, elaborámos uma comparação prática:

| Liga metálica | Espessura | Dureza típica (Rockwell C) | Resistência à abrasão (Índice de desgaste Taber) |

|---|---|---|---|

| 6061-T6 | 50 µm (0,002") | 45-50 HRC | Bom |

| 6061-T6 | 75 µm (0,003") | 48-55 HRC | Bom (pode tornar-se frágil) |

| 7075-T6 | 50 µm (0,002") | 60-70 HRC | Excelente |

| 7075-T6 | 75 µm (0,003") | 65-72 HRC | Excelente (maior risco de fissuração) |

No PTSMAKE, ajudamos os clientes a navegar por essas escolhas. Garantimos que a liga selecionada e a espessura do revestimento duro se alinham perfeitamente com a função pretendida da peça, equilibrando a dureza com a integridade estrutural.

A chave é definir primeiro as suas necessidades de desempenho. Depois, podemos especificar a liga ideal e os parâmetros de anodização para as satisfazer com precisão.

A anodização de revestimento duro é um sistema. A dureza final e a resistência à abrasão dependem de um equilíbrio cuidadoso entre a liga de alumínio escolhida e a espessura de revestimento especificada. A especificação adequada é essencial para um desempenho ótimo da peça.

Como é que se concebe sistematicamente uma estratégia de estantes de peças?

Uma abordagem sistemática evita erros dispendiosos. Uma lista de controlo é a melhor ferramenta para este efeito. Transforma os seus objectivos em acções claras e repetíveis para cada projeto.

Na PTSMAKE, utilizamos uma lista de controlo detalhada para cada trabalho de acabamento. Isto é especialmente importante para processos como a anodização. Garante que cobrimos todos os aspectos críticos antes de uma única peça ser colocada em prateleiras. Esta ferramenta simples é fundamental para alcançar uma qualidade consistente.

Principais itens da lista de verificação

Um bom plano considera quatro áreas principais. Cada uma delas tem um impacto direto na qualidade final da peça. Negligenciar qualquer uma delas pode levar a rejeições.

| Área da lista de controlo | Considerações fundamentais |

|---|---|

| Material do bastidor | Durabilidade e reatividade (titânio vs. alumínio) |

| Pontos de contacto | Localização em superfícies não críticas |

| Orientação da peça | Drenagem e fuga de gás |

| Capacidade atual | Evita a queima e assegura um revestimento uniforme |

Esta estrutura ajuda a nossa equipa a preparar sempre as peças corretamente.

Lista de verificação das estantes

Vamos aprofundar cada ponto da nossa lista de controlo. São estes pormenores que separam um acabamento aceitável de um acabamento excecional.

Seleção do material da cremalheira: Titânio vs. Alumínio

A escolha do material correto para as estantes é um equilíbrio entre o custo e a qualidade. Inicialmente, as estantes de alumínio são mais baratas. No entanto, são anodizadas juntamente com as peças. Isto significa que têm de ser removidas após cada ciclo, o que reduz a sua vida útil.

O titânio é mais caro à partida. Mas não se anodiza, pelo que dura muito mais tempo e requer menos manutenção. Na nossa experiência, o investimento em estantes de titânio compensa através de uma maior consistência e de custos reduzidos a longo prazo.

| Caraterística | Estantes de titânio | Estantes de alumínio |

|---|---|---|

| Custo inicial | Elevado | Baixa |

| Tempo de vida | Muito longo | Curto (requer remoção frequente) |

| Manutenção | Baixa | Elevado |

| Desempenho | Consistente, não reativo | Degrada-se, pode contaminar o banho |

Pontos de contacto estratégicos e orientação

Todas as peças necessitam de contacto físico com o bastidor para permitir a passagem da corrente eléctrica. Estes pontos de contacto deixam pequenas marcas não anodizadas. Colaboramos sempre com os clientes para colocar estas marcas em zonas cosmeticamente insignificantes.

A orientação é igualmente importante. As peças devem ser inclinadas para permitir que os fluidos sejam completamente drenados. Os produtos químicos retidos podem causar defeitos estéticos graves. A orientação correta também permite que as bolhas de gás saiam durante o processo de anodização, evitando pontos nus no revestimento. Analisamos a geometria para encontrar o ângulo ideal tanto para a drenagem como para a libertação de gás. Isto requer um planeamento cuidadoso para gerir os densidade de corrente15 através da superfície da peça.

Um plano de estantes bem concebido é crucial para um acabamento de alta qualidade. A nossa lista de verificação centra-se no material das estantes, na estratégia dos pontos de contacto, na orientação das peças e na capacidade eléctrica suficiente. Esta abordagem sistemática evita defeitos e garante resultados repetíveis e de alta qualidade.

Como é que se prepara um tanque de tinta para obter uma cor consistente?

A operação do banho de tinta é onde a precisão se torna primordial. Conseguir uma cor consistente não é uma questão de sorte; é uma ciência. Cada variável deve ser rigorosamente controlada.

Pense nisso como uma receita. Se mudar um ingrediente, o prato final fica com um sabor diferente. O mesmo se aplica à anodização e ao tingimento.

Parâmetros chave do banho de corante

Os principais factores que monitorizamos constantemente são a concentração do corante, o pH, a temperatura e o tempo de imersão. Cada um deles desempenha um papel fundamental no resultado final da cor.

| Parâmetro | Importância | Método de controlo |

|---|---|---|

| Concentração de corante | Determina a saturação da cor | Leituras do espetrofotómetro |

| Nível de pH | Afecta a taxa de absorção do corante | Testes regulares com medidor de pH |

| Temperatura | Influencia a velocidade de tingimento | Controladores termostáticos |

| Tempo de imersão | Controla a profundidade final da sombra | Sistemas de cronometragem automatizados |

A negligência de um destes factores pode levar a lotes inconsistentes, o que é inaceitável no fabrico de precisão.

A interação das variáveis de tingimento

Conseguir a tonalidade de cor perfeita requer mais do que apenas ajustar os selectores. Exige uma compreensão profunda da forma como estas variáveis interagem umas com as outras. Uma ligeira alteração numa delas pode afetar todo o processo.

Controlo preciso da concentração do corante

O trabalho de adivinhação não tem lugar aqui. Confiamos num espetrofotómetro16 para medir a concentração do corante. Este instrumento fornece-nos dados objectivos e numéricos sobre a cor. Garante que o banho está na concentração exacta especificada para o projeto antes de qualquer peça ser submersa. Este é um passo não negociável para aplicações de cor crítica no PTSMAKE.

Gestão da estabilidade do pH e da temperatura

O pH e a temperatura do banho de tinta controlam diretamente a rapidez com que os poros anódicos absorvem a tinta. Um banho demasiado quente ou com o pH errado fará com que a cor se fixe demasiado depressa, resultando numa tonalidade mais escura e irregular. Com base nos nossos testes internos, mesmo uma flutuação de 2 graus Celsius pode alterar a cor final. Utilizamos controladores automáticos para manter a estabilidade dentro de tolerâncias muito apertadas.

Tempo de imersão e agitação

O tempo de imersão determina a profundidade da cor. Uma imersão mais longa equivale a uma tonalidade mais escura. Isto deve ser cronometrado com precisão. Igualmente importante é a agitação. Uma agitação correta assegura que o corante fresco circula constantemente à volta da peça, evitando riscos ou manchas claras. Garante um acabamento uniforme em toda a superfície.

Prevenir a contaminação

A contaminação é o assassino silencioso da consistência. Os ácidos ou outros produtos químicos arrastados de tanques anteriores podem alterar a química do banho de tinta, arruinando a cor. Os protocolos de lavagem adequados entre fases são essenciais para evitar esta situação.

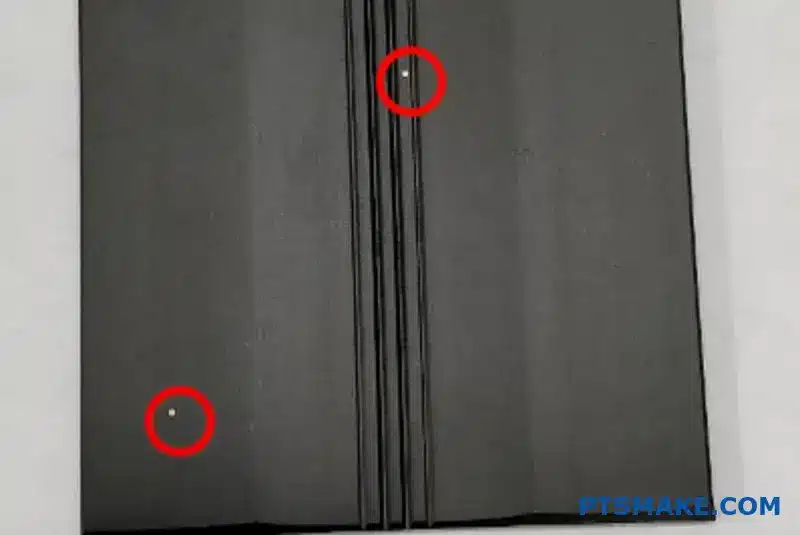

Como se pode inspecionar visualmente uma peça para verificar a qualidade da vedação?

O teste da mancha de tinta: Uma verificação visual simples

Um dos métodos visuais mais fiáveis é o teste da mancha de tinta. É uma forma direta de confirmar a qualidade de uma vedação, especialmente após processos de acabamento como a anodização.

O princípio é simples. É aplicado um corante especial na superfície. Se a selagem for deficiente, o corante infiltra-se nos poros abertos. Uma boa selagem evita que isso aconteça.

Este teste revela rapidamente defeitos de vedação que são invisíveis a olho nu. Fornece resultados claros e acionáveis para o controlo de qualidade.

| Resultado do teste | Interpretação | Ação necessária |

|---|---|---|

| Sem mancha | Os poros estão corretamente fechados. | A peça é aprovada na inspeção. |

| Mancha clara | Pequenos problemas de vedação. | Rever os parâmetros do processo. |

| Mancha pesada | Falha de vedação significativa. | A peça falha, requer retrabalho. |

O procedimento em pormenor

Um olhar mais profundo sobre o teste da mancha de tinta

O teste de mancha de corante, muitas vezes guiado por normas como a ISO 2143, é um passo crítico no nosso processo de garantia de qualidade no PTSMAKE. É um teste destrutivo, o que significa que é normalmente efectuado em peças de amostra de um lote para validar todo o processo de selagem. O teste confirma que a estrutura microscópica da superfície está corretamente fechada.

Execução passo a passo

Em primeiro lugar, a superfície da peça deve estar limpa e seca. Quaisquer contaminantes podem dar um resultado falso. De seguida, aplicamos um corante de teste específico numa pequena área. O corante é formulado para penetrar em quaisquer aberturas não seladas.

Após um determinado tempo de permanência, normalmente alguns minutos, limpamos completamente o excesso de tinta. O importante é o que fica. Uma superfície perfeitamente selada não apresentará qualquer vestígio de cor. Qualquer mancha remanescente indica que o corante entrou na superfície porosidade17, sinalizando um selo incompleto.

Interpretação dos resultados

A intensidade da mancha conta a história. Uma mancha ténue pode significar que a vedação é marginal. Uma mancha escura e clara aponta para uma falha significativa no processo de selagem. Nos nossos projectos anteriores, considerámos este teste inestimável para otimizar a anodização e outros tratamentos de selagem. Fornece um feedback imediato, permitindo-nos ajustar os parâmetros e garantir que cada produção cumpre as especificações exigidas pelos nossos clientes. É um teste simples que evita falhas complexas no terreno.

Um teste de corante bem executado proporciona confiança. Garante que a camada protetora é contínua e que funcionará como foi concebida, evitando a corrosão e o desgaste durante a vida útil da peça.

Esta simples verificação visual fornece um feedback imediato sobre o seu processo de selagem. O teste do ponto de corante é um método eficaz para verificar se as superfícies, especialmente após a anodização, estão corretamente seladas contra contaminantes e corrosão, garantindo a integridade e o desempenho da peça.

Conceber a especificação de anodização completa para um braço de manivela de bicicleta.

A criação de uma especificação de anodização precisa é crucial para os braços de manivela de bicicleta. Não se trata apenas de aparência; trata-se de durabilidade. Começamos com o material correto, o alumínio 6061-T6, conhecido pela sua resistência e excelente resposta à anodização.

Para este componente, especifico sempre a anodização de Tipo II. Isto proporciona um equilíbrio perfeito entre resistência à corrosão, proteção contra o desgaste e qualidade estética. Uma especificação detalhada elimina as suposições e garante que cada peça cumpre o objetivo do projeto.

Eis um resumo de uma especificação sólida:

| Parâmetro | Especificação | Objetivo |

|---|---|---|

| Tipo de anodização | Tipo II, Classe 2 | Durabilidade e cor |

| Espessura do revestimento | 8 - 12 µm | Resistência ao desgaste |

| Cor | Preto (ou personalizado) | Estética |

| Tipo de vedação | Selo de temperatura média | Longevidade e resistência ao desbotamento |

A base: A escolha do alumínio 6061-T6

Toda a especificação começa com o material. O 6061-T6 é uma excelente escolha para os braços de manivela. Oferece uma elevada relação resistência/peso e uma óptima maquinabilidade. Mais importante ainda, a sua composição torna-o ideal para obter um acabamento anodizado consistente e de alta qualidade. Outras ligas podem não tingir tão uniformemente.

Elaboração da especificação de processo

Uma folha de especificações completa orienta todo o processo de acabamento. Trata-se de algo que aperfeiçoamos constantemente com os nossos parceiros no PTSMAKE para garantir a repetibilidade. O processo envolve o crescimento de uma camada de óxido controlada através de passivação electrolítica18. É mais do que um simples revestimento; é uma parte integrante da superfície.

O processo completo desenrola-se em fases distintas:

| Etapa do processo | Descrição | Objetivo principal |

|---|---|---|

| 1. Pré-tratamento | Desengorduramento e decapagem alcalina | Criar uma superfície limpa e uniforme |

| 2. Anodização | Banho de ácido sulfúrico (tipo II) | Fazer crescer a camada anódica até 8-12 µm |

| 3. Coloração | Imersão em corante orgânico | Alcançar a cor especificada (por exemplo, preto) |

| 4. Vedação | Processo de selagem a média temperatura | Fechar os poros da camada de óxido |

A espessura de 8-12 µm é o ponto ideal. É suficientemente espessa para resistir aos riscos e ao desgaste dos sapatos, mas não tão espessa que comprometa a vida útil da peça à fadiga, um fator crítico para um braço de manivela.

Principais verificações de controlo de qualidade

Por último, o caderno de encargos deve incluir pontos de controlo de qualidade. Estes não são negociáveis. Verificamos a espessura do revestimento com testes de corrente de Foucault. Também realizamos inspecções visuais para verificar a consistência da cor e um teste de aderência em cruz para garantir que o revestimento não descasca.

Uma especificação detalhada é o projeto para um acabamento perfeito. Começar com alumínio 6061-T6 e especificar a anodização Tipo II com requisitos claros de espessura, cor e vedação garante um braço de manivela durável e bonito que funciona de forma fiável.

Como equilibrar o custo e o desempenho na seleção de processos?

A escolha do acabamento correto é fundamental. Recentemente, um cliente necessitava de um acabamento preto duradouro para um painel arquitetónico. Isto representou um dilema comum. Deveriam escolher uma anodização padrão Tipo II tingida ou um revestimento duro Tipo III mais robusto?

Esta decisão não é apenas uma questão de cor. Trata-se de um equilíbrio entre o custo, a estética e a durabilidade a longo prazo. Cada opção tem compensações claras.

Comparação das opções de anodização

Ponderámos o investimento inicial em relação a todo o ciclo de vida do produto. O ambiente em que o painel será utilizado é um fator essencial.

Segue-se um breve resumo das considerações iniciais:

| Tipo de acabamento | Custo inicial | Benefício chave |

|---|---|---|

| Tingido Tipo II | Inferior | Boa estética, proteção moderada |

| Revestimento duro tipo III | Mais alto | Resistência superior à abrasão |

Um olhar mais profundo sobre as vantagens e desvantagens

Quando ultrapassamos a cotação inicial, o verdadeiro custo torna-se mais claro. O desempenho ao longo do tempo é onde reside o verdadeiro valor.

Custo inicial e energia

A anodização de revestimento duro de tipo III é mais cara por uma razão. O processo requer temperaturas mais baixas e significativamente mais energia eléctrica. Este facto faz aumentar o custo de produção inicial em comparação com o Tipo II.

Para projectos sensíveis ao orçamento, este pode ser um grande obstáculo. No entanto, olhar apenas para este valor pode ser enganador para aplicações a longo prazo.

Durabilidade e desempenho a longo prazo

É aqui que os dois processos divergem verdadeiramente. A anodização é um processo processo de passivação electrolítica19 que cria uma camada protetora de óxido. O tipo de processo determina o grau de proteção dessa camada.

Para um painel arquitetónico exposto aos elementos, a durabilidade é fundamental.

Resistência à abrasão: O tipo III cria uma camada muito mais dura e densa. É muito mais resistente aos riscos e ao desgaste do que o Tipo II. Isto é crucial para áreas de tráfego intenso.

Estabilidade UV: Os corantes orgânicos utilizados no Tipo II podem desvanecer-se ao longo do tempo com a exposição solar. Um acabamento tingido de Tipo III oferece geralmente uma melhor retenção da cor, preservando o aspeto pretendido durante muito mais tempo.

O quadro seguinte apresenta as suas caraterísticas de desempenho:

| Caraterística | Tingido Tipo II | Revestimento duro tipo III |

|---|---|---|

| Resistência à abrasão | Bom | Excelente |

| Estabilidade UV (tingido) | Razoável a bom | Bom a Excelente |

| Valor a longo prazo | Inferior | Mais alto |

Para painéis arquitectónicos, a durabilidade superior do revestimento duro Tipo III e a resistência aos raios UV justificam frequentemente o custo inicial mais elevado. Isto assegura que a peça mantém a sua função e aspeto durante anos, evitando substituições ou retoques dispendiosos.

O tanque de tinta preta da sua linha produz tons inconsistentes. Como é que se resolve isso?

Ajustes aleatórios não corrigem tonalidades de tinta preta inconsistentes. É necessária uma abordagem estruturada. O trabalho de adivinhação leva a mais desperdício e perda de tempo. Está na altura de parar de adivinhar e começar a resolver o problema de forma metódica.

Para tal, utilizamos uma estrutura como o DMAIC do Six Sigma. Este sistema fornece um roteiro claro e orientado por dados. Orienta-o desde a definição do problema até uma solução permanente. É uma ferramenta poderosa para o controlo de processos.

A estrutura DMAIC

| Fase | Objetivo |

|---|---|

| Define | Indicar claramente o problema e os objectivos. |

| Mmedida | Recolher dados sobre o processo atual. |

| Aanalisar | Identificar a causa principal do problema. |

| Imelhorar | Implementar uma solução para corrigir a causa principal. |

| Ccontrolo | Manter as melhorias ao longo do tempo. |

Definir e medir o problema

Em primeiro lugar, deve definir "tonalidade inconsistente" com números. Termos subjectivos como "demasiado claro" ou "demasiado escuro" são inúteis. Utilize um espectrocolorímetro para medir o Lab valores de espaço de cor das suas peças. Isto dá-lhe uma linha de base. O seu objetivo é um Lab com uma tolerância apertada.

A seguir, mede-se tudo. Documente todas as variáveis do seu processo de tintura de anodização para um lote de peças. Isto inclui a concentração do corante, o pH, a temperatura do tanque, o tempo de imersão e a densidade da corrente. Não deixe nada de fora. Crie um registo detalhado para cada execução, seja ela boa ou má.

Analisar e melhorar

Com os dados em mãos, é possível analisar. Procure correlações. O valor da sombra muda quando o pH varia 0,2? Uma mudança de temperatura de 2°C afecta o resultado? Esta fase de análise aponta para a verdadeira causa principal e não apenas para um sintoma.

Uma vez identificada a causa, pode melhorar o processo. Se o pH for o culpado, instale um sistema de dosagem automatizado. Se a temperatura for instável, actualize os seus controlos de aquecimento e arrefecimento. Estas melhorias devem ser direcionadas diretamente para as causas de raiz encontradas durante a sua análise.

Controlo da consistência a longo prazo

Por fim, implementam-se controlos para manter os ganhos. Este é o passo mais crítico. Crie Procedimentos Operacionais Normalizados (PONs) claros para a sua equipa. Utilize gráficos de controlo estatístico do processo para monitorizar as principais variáveis em tempo real. Isto ajuda a manter um elevado Índice de capacidade do processo (Cpk)20O sistema de controlo de qualidade é um sistema de controlo de qualidade, que garante que o processo se mantém dentro dos seus novos limites mais apertados. Na PTSMAKE, consideramos que sistemas de controlo robustos são a chave para uma qualidade repetível.

| Parâmetro | Método de controlo recomendado |

|---|---|

| Concentração de corante | Titulação e dosagem regulares |

| Nível de pH | Sensor automatizado e sistema de dosagem |

| Temperatura do tanque | Aquecedores e refrigeradores termostáticos |

| Tempo de imersão | Sistema de elevação automatizado e temporizado |

A estrutura DMAIC fornece um caminho disciplinado e orientado para os dados. Passa da identificação de inconsistências na sombra para a implementação de controlos robustos. Isto assegura que o seu processo de anodização fornece sempre resultados previsíveis e de alta qualidade, eliminando a adivinhação e o retrabalho.

Como é que adaptaria um processo para conformidade com RoHS e REACH?

A transição de um vedante à base de cromato é um desafio comum devido à RoHS. Imagine que a sua linha de anodização utiliza um. Tem de mudar para uma alternativa compatível, sem cromato. Não se trata apenas de uma simples troca. Trata-se de uma adaptação completa do processo.

Esta mudança requer um planeamento e validação cuidadosos. É necessário garantir que o novo selo tem o mesmo desempenho, se não melhor. Tem impacto em tudo, desde o equipamento ao controlo de qualidade.

Etapas iniciais da transição

Aqui está uma breve descrição dos primeiros passos que damos no PTSMAKE quando enfrentamos este desafio.

| Etapa | Ação | Considerações fundamentais |

|---|---|---|

| 1 | Alternativas de investigação | Avaliar os selos não cromados (por exemplo, crómio trivalente, permanganato). |

| 2 | Consulta aos fornecedores | Trabalhar com os fornecedores de produtos químicos para compreender os requisitos dos banhos. |

| 3 | Testes em pequena escala | Efetuar ensaios em peças de amostra para testar o desempenho. |

Esta fase inicial prepara o terreno para uma transição suave e em grande escala.

Detalhamento do plano de transição

Uma transição bem sucedida requer um plano detalhado, passo a passo. Não nos limitamos a deitar fora os produtos químicos antigos e a colocar os novos. Trata-se de um processo meticuloso para evitar a contaminação e garantir o desempenho.

Procedimento de mudança de banho

Em primeiro lugar, é necessário drenar e eliminar de forma segura a solução antiga de crómio hexavalente. Este procedimento deve respeitar os regulamentos ambientais rigorosos. O tanque é então cuidadosamente limpo e enxaguado. Qualquer resíduo remanescente pode estragar o novo banho.

De seguida, introduz-se a nova solução de selagem sem cromato. Deve seguir exatamente as instruções do fornecedor relativamente à concentração, pH e temperatura. Estes parâmetros são críticos para uma correta passivação21 da superfície da peça.

Revalidação de processos

Quando o novo banho estiver pronto, não se pode partir do princípio de que funciona da mesma forma. A revalidação é essencial. Isto significa efetuar testes controlados para definir a nova janela de funcionamento. Documentamos tudo, desde os tempos de imersão até às gamas de temperatura.

Protocolo de teste de desempenho

O passo final e mais crucial é o teste de desempenho. O novo vedante tem de corresponder ou exceder as capacidades do antigo. Para o confirmar, efectuamos uma série de testes rigorosos.

| Tipo de teste | Objetivo | Critérios de aceitação |

|---|---|---|

| Resistência à corrosão | Verificar a proteção contra factores ambientais. | Passar no ensaio de projeção de sal (por exemplo, ASTM B117) durante um período especificado. |

| Ensaios de aderência | Assegurar que a tinta ou o revestimento aderem corretamente. | Ausência de descamação ou descamação após o ensaio de hachura cruzada (por exemplo, ASTM D3359). |

| Aparência | Verificar a consistência cosmética. | Corresponde à cor e ao acabamento das amostras padrão aprovadas. |

Estes testes pormenorizados garantem que o produto final é totalmente compatível e cumpre todas as especificações do cliente.

A transição dos selos de cromato é um passo necessário para a conformidade com a RoHS. O processo envolve a seleção de um novo vedante, a execução de uma mudança de banho cuidadosa e a realização de uma revalidação rigorosa do processo e de testes de desempenho para garantir que a qualidade nunca é comprometida.

Como é que a anodização pode criar novas superfícies funcionais?

A anodização oferece muito mais do que apenas resistência à corrosão e ao desgaste. Ao inovar o processo, podemos conceber superfícies com funcionalidades notáveis. Trata-se de ir além dos protocolos padrão.

Na PTSMAKE, exploramos a forma como pequenas mudanças podem produzir grandes resultados. Isto abre portas à criação de materiais verdadeiramente "inteligentes" para os nossos clientes.

Ultrapassando os limites da anodização

A chave reside na modificação exacta dos parâmetros de anodização. Podemos manipular a corrente eléctrica ou alterar o banho químico. Este nível de controlo é o que desbloqueia as novas propriedades da superfície. É uma área fascinante da ciência dos materiais.

Modificações do processo

Ajustes simples podem levar a estruturas de superfície complexas. Por exemplo, em vez de uma corrente constante, podemos utilizar uma corrente pulsada. Isto altera a forma como a camada de óxido cresce à escala nanométrica, criando topografias únicas.

| Caraterística | Anodização standard | Anodização modificada |

|---|---|---|

| Objetivo | Resistência à corrosão/desgaste | Funcionalidade específica |

| Processo | Corrente constante | Corrente pulsada, electrólitos variados |

| Resultado | Camada de óxido uniforme | Estrutura/química de poros personalizada |

Criação de superfícies funcionais: O "como"

A criação destas novas superfícies requer um conhecimento profundo do processo. Não se trata apenas de seguir uma folha de especificações; trata-se de compreender as reacções electroquímicas subjacentes e como influenciá-las para obter o resultado desejado.

Anodização por impulsos para controlo estrutural

Em vez de aplicar uma corrente contínua constante, a anodização por impulsos utiliza correntes altas e baixas alternadas. Esta técnica permite-nos um controlo excecional sobre as dimensões dos nanoporos - o seu diâmetro, profundidade e espaçamento. Ao afinar estes impulsos, podemos construir uma nanoestrutura altamente ordenada e específica diretamente na superfície. Nos nossos testes, esta precisão é o que permite funcionalidades avançadas.

O papel dos electrólitos

A escolha do eletrólito é igualmente crítica. Embora o ácido sulfúrico seja comum, a utilização de alternativas como o ácido fosfórico, oxálico ou outros ácidos orgânicos muda o jogo. Cada eletrólito interage com o alumínio de forma diferente, alterando a composição química e a geometria da camada de óxido. Isto permite-nos projetar a energia de uma superfície, que dita a forma como esta interage com os líquidos. É assim que podemos obter propriedades como super-hidrofobicidade22onde as gotas de água se acumulam e rolam, levando consigo a sujidade. Também podemos criar superfícies altamente porosas com uma área de superfície maciça, ideal para aplicações catalíticas.

Um exemplo de aplicação prática

Imagine um componente de um dispositivo médico que repele ativamente o sangue e as bactérias. Ou considere um dissipador de calor que seja simultaneamente isolante elétrico e super-hidrofóbico, impedindo curtos-circuitos devido à condensação. Estes não são conceitos futuristas; podem ser alcançados atualmente através da anodização modificada.

| Modificação | Propriedade resultante | Aplicação potencial |

|---|---|---|

| Anodização por impulsos | Nanoporos altamente ordenados | Catálise melhorada em reactores |

| Eletrólito orgânico | Baixa energia de superfície | Invólucros electrónicos autolimpantes |

| Banho de ácido misto | Morfologia única dos poros | Membranas de filtração avançadas |

Ao manipular os parâmetros de anodização, como a corrente e os electrólitos, vamos além da proteção básica. Podemos criar superfícies com propriedades únicas, como a super-hidrofobicidade ou a atividade catalítica melhorada, permitindo aplicações inovadoras em muitas indústrias.

Como aconselharia um engenheiro de projeto sobre a sua peça?

Um engenheiro apresentou recentemente uma peça maquinada complexa. Esta apresentava bolsas profundas e vários elementos soldados. O seu objetivo era um acabamento de anodização sem falhas.

No entanto, a conceção em si apresentava vários desafios. O melhor conselho consiste em efetuar pequenas alterações estratégicas ao design antes do início do fabrico.

Estes ajustes são cruciais para um resultado bem sucedido. Garantem que o processo de anodização decorre sem problemas e que a peça final é durável e visualmente atractiva.

| Caraterísticas de design | Potencial problema de anodização |

|---|---|

| Cantos afiados | Revestimento fraco e fino e potenciais fissuras |

| Bolsos fundos | Produtos químicos retidos que provocam manchas |

| Áreas soldadas | Acabamento irregular e risco de corrosão |

Repensar o design para um melhor acabamento

Conseguir um acabamento anodizado perfeito não tem apenas a ver com o processo químico. Começa com a geometria da peça e a escolha do material. Em projectos anteriores no PTSMAKE, descobrimos que a colaboração precoce com os engenheiros de design evita o retrabalho dispendioso e garante resultados superiores.

O problema dos cantos afiados

Os cantos internos e externos afiados são um problema importante para a anodização. A corrente eléctrica utilizada no processo concentra-se nestes cantos. Isto resulta numa camada de óxido fina e quebradiça que pode facilmente lascar ou rachar. Ao adicionar simplesmente um pequeno raio, está a permitir um revestimento muito mais uniforme e duradouro.

A compatibilidade dos materiais é fundamental

A anodização é um processo eletroquímico concebido especificamente para ligas de alumínio. Quando se introduzem elementos soldados feitos de um material diferente, cria-se um grande problema.

O processo falhará na soldadura e pode também introduzir corrosão galvânica23 onde os dois metais se encontram. A melhor prática é soldar com uma vareta de enchimento de alumínio compatível ou, melhor ainda, conceber o componente como uma peça maquinada única para eliminar totalmente a soldadura.

Permitir uma drenagem adequada

As bolsas profundas ou os orifícios cegos podem reter os ácidos e as soluções de lavagem utilizados durante a anodização. Se estes químicos não forem completamente removidos, causarão manchas, riscos e corrosão a longo prazo.