Precisa de peças mais resistentes mas está cansado de processos de montagem dispendiosos e problemas de qualidade? O fabrico tradicional de um único material conduz frequentemente a juntas fracas, passos de montagem complexos e peças que falham sob tensão.

A moldagem por injeção 2K cria peças mais fortes e integradas através da combinação de dois materiais num único ciclo de moldagem, eliminando os custos de montagem e melhorando a durabilidade e o desempenho.

Ao longo dos meus anos no PTSMAKE, trabalhei com engenheiros que se debatiam com os mesmos desafios que enfrenta atualmente. Este guia apresenta-lhe tudo sobre a moldagem por injeção 2K - desde o processo técnico até às aplicações reais que resolvem problemas de fabrico e aumentam o desempenho do produto.

Descubra a eficiência e o design avançado de produtos com a moldagem 2K!

Está cansado de montagens complexas com várias peças? Os elevados custos de mão de obra, o potencial de falha em cada junta e os problemas de vedação podem ser uma dor de cabeça constante. Muitos designers de produtos enfrentam estes desafios diariamente, procurando uma solução mais simplificada e fiável. E se pudesse combinar vários componentes numa peça única e robusta?

É aqui que a moldagem por injeção 2K muda o jogo. Não se trata apenas de mais um processo de fabrico; é uma vantagem estratégica. Permite-lhe criar um componente único e integrado com um desempenho e uma estética superiores. Imagine eliminar completamente as colas, os parafusos e as juntas.

Na PTSMAKE, ajudámos os clientes a ultrapassar os desafios tradicionais da montagem. Ao integrar diferentes materiais num único ciclo de moldagem, melhoramos a funcionalidade do produto, melhoramos a sensação tátil e simplificamos a cadeia de fornecimento. Este processo é fundamental para criar produtos inovadores e duradouros.

O problema da montagem de várias peças

Os métodos tradicionais envolvem frequentemente a montagem de várias peças moldadas separadamente. Esta abordagem introduz vários pontos de potencial falha e ineficiência.

| Desafio | Assembleia tradicional | Solução de moldagem por injeção 2K |

|---|---|---|

| Vedação | Necessita de juntas ou vedantes | Cria uma vedação perfeita e colada |

| Custos de mão de obra | Elevado devido à montagem manual | Reduzido ou eliminado drasticamente |

| Durabilidade | Vários pontos de falha | Componente único e sólido |

| Complexidade | Mais peças para obter e armazenar | Lista de materiais simplificada |

Esta mudança na forma de pensar o fabrico abre novas possibilidades. Permite geometrias mais complexas e caraterísticas integradas que antes eram consideradas demasiado caras ou pouco fiáveis para produzir.

A magia da moldagem por injeção 2K reside na sua capacidade de criar uma ligação forte e permanente entre dois materiais diferentes. Não se trata apenas de colocar um material junto a outro; trata-se de os fundir a um nível molecular durante o próprio processo de moldagem. Isto cria uma peça que é fundamentalmente mais forte e mais fiável.

Conseguir uma ligação perfeita

O sucesso de uma peça 2K depende em grande medida da compatibilidade dos materiais. O primeiro disparo, ou substrato1O material de base, o sobremolde, deve ser concebido para se ligar perfeitamente ao segundo material, o sobremolde.

Existem dois tipos principais de obrigações:

- Ligação química: Os dois materiais formam uma ligação química, fundindo-se essencialmente um no outro. Isto cria a ligação mais forte possível e é ideal para peças que requerem uma vedação perfeita.

- Ligação mecânica: O design incorpora rebaixos ou orifícios na primeira injeção. O segundo material flui para estas caraterísticas, criando um interbloqueio físico.

Considerações sobre a conceção para o sucesso

Para conseguir uma ligação bem sucedida, é necessário um planeamento cuidadoso. Os nossos engenheiros da PTSMAKE trabalham em estreita colaboração com os clientes nestes pormenores.

Factores-chave para a seleção de materiais:

- Adesão: Os materiais têm compatibilidade química natural?

- Temperatura de fusão: A temperatura de fusão do segundo material não deve deformar o primeiro.

- Taxas de retração: Taxas diferentes podem causar deformações ou tensões na peça.

Com base nos nossos testes, a seleção de polímeros da mesma família produz frequentemente os melhores resultados. Por exemplo, a sobremoldagem de um TPE num substrato de PP cria normalmente uma excelente ligação química.

Para além dos benefícios técnicos, a moldagem por injeção 2K oferece vantagens significativas para a experiência do utilizador e para a sua marca. A criação de produtos com pegas suaves ao toque, selos integrados ou caraterísticas codificadas por cores aumenta a perceção do seu valor e funcionalidade. Isto tem um impacto direto na forma como o cliente interage e se sente em relação ao seu produto.

Melhorar a ergonomia e a estética

Pense numa ferramenta eléctrica de alta qualidade. O invólucro de plástico duro e durável combinado com um punho de borracha macia e antiderrapante é um exemplo perfeito. Isto não é apenas para conforto; melhora a segurança e o controlo. A moldagem 2K torna possível esta integração perfeita num único passo.

Este processo permite um nível de liberdade de design que é difícil de alcançar de outra forma. É possível criar contrastes visuais e texturas impressionantes sem tinta ou outras operações secundárias que podem lascar ou desgastar-se com o tempo.

Racionalizar a sua cadeia de fornecimento

Ao consolidar várias peças num único componente, simplifica mais do que apenas a montagem. Toda a sua cadeia de fornecimento torna-se mais eficiente.

| Área de impacto | Antes da moldagem 2K | Depois da moldagem 2K |

|---|---|---|

| Gestão de fornecedores | Vários fornecedores para cada peça | Menos fornecedores para gerir |

| Inventário | Armazenamento de vários componentes | Uma SKU para acompanhar e armazenar |

| Controlo de qualidade | Inspeção de cada peça individual | Inspeção de uma peça integrada |

Esta simplificação reduz as despesas gerais, minimiza o risco de rutura de stock de um pequeno componente que atrase a produção e, em última análise, conduz a uma operação de fabrico mais robusta e rentável. Em projectos anteriores, os clientes observaram uma redução notável nos seus custos globais de gestão de inventário.

Na sua essência, a moldagem por injeção 2K é uma estratégia poderosa para ultrapassar os obstáculos comuns ao fabrico. Ultrapassa a tradicional montagem de várias peças, criando um componente único e integrado. Isto aumenta a durabilidade do produto através de uma ligação de materiais superior, melhora a experiência do utilizador com uma melhor ergonomia e estética e simplifica toda a sua cadeia de fornecimento. É um caminho direto para a criação de produtos mais avançados, fiáveis e eficientes.

O processo de moldagem de dois disparos: Um passo-a-passo visual.

Já alguma vez segurou num produto com uma pega macia ligada a um corpo de plástico duro e se perguntou como é que foi feito? Essa fusão perfeita de dois materiais diferentes é frequentemente o resultado da moldagem por injeção 2k. Trata-se de um processo sofisticado, mas a ideia central é surpreendentemente simples. É como uma dança cuidadosamente coreografada dentro de um molde de aço.

Em vez de tentarmos colar ou montar duas peças separadas, criamos um componente integrado num único ciclo de máquina. Isto não só cria uma ligação mais forte, como também optimiza a produção, poupando tempo e custos. A magia acontece em alguns passos precisos e automatizados. Vamos analisar este processo fascinante.

As quatro fases principais

Todo o ciclo é uma sequência rápida. Do plástico fundido a uma peça acabada de material duplo, o processo é concluído em segundos. Cada etapa é fundamental para a qualidade final.

Eis um resumo simples do que acontece no interior da máquina:

| Número da fase | Ação | Resultado |

|---|---|---|

| 1 | Primeira injeção | A parte de base (substrato) é formada. |

| 2 | Reposicionamento do molde | O molde desloca-se para se preparar para o segundo material. |

| 3 | Injeção de segunda dose | O segundo material (sobremolde) é injetado. |

| 4 | Ejeção | A peça completa de dois materiais é removida. |

Esta integração cria peças que não são apenas esteticamente agradáveis, mas também funcionalmente superiores. Pense numa escova de dentes com um punho de borracha ou numa caixa eletrónica à prova de água. Estes são exemplos clássicos de moldagem por injeção 2k em funcionamento.

Agora, vamos explorar um pouco mais a mecânica. A forma como o molde se reposiciona entre os disparos é fundamental. Esta ação única define os dois métodos principais utilizados na moldagem por injeção 2k. Compreendê-los ajuda-o a perceber porque é que uma abordagem pode ser melhor do que outra para o seu projeto específico.

Método 1: Moldagem por rotação

Nesta técnica comum, o molde apresenta duas metades de cavidade distintas. Após a primeira injeção criar o substrato, o lado do molde que contém a nova peça roda 180 graus. Esta rotação alinha o substrato com a segunda cavidade. O segundo material é então injetado no espaço restante, formando a peça final. É altamente eficiente para a produção de grandes volumes. O estudo do fluxo de material, ou reologia2O processo de colagem, que é essencial para garantir que ambos os materiais se ligam corretamente e sem defeitos.

Método 2: Moldagem do dorso do núcleo

A moldagem com dorso utiliza uma abordagem mais simples. O molde não roda. Em vez disso, uma secção do núcleo do molde, denominada corrediça ou inserção, retrai-se após o primeiro disparo. Este movimento cria um novo vazio. O segundo material é então injetado neste espaço recém-criado. Este método é frequentemente utilizado para geometrias mais simples ou para a criação de vedações.

Eis uma comparação rápida:

| Caraterística | Moldagem por rotação | Moldagem do dorso do núcleo |

|---|---|---|

| Mecanismo | O molde roda 180° | O núcleo do molde retrai-se (ação de deslizamento) |

| Complexidade | Conceção de ferramentas mais complexa | Conceção de ferramentas mais simples |

| Tempo de ciclo | Geralmente mais rápido | Pode ser ligeiramente mais lento |

| Melhor para | Peças complexas e de grande volume | Geometrias mais simples, vedantes |

Na PTSMAKE, ajudamos os clientes a escolher o método correto com base no design da peça, na escolha do material e no volume de produção.

Escolher entre estes métodos não é apenas uma decisão técnica; tem um impacto direto no resultado do seu projeto. A escolha influencia os custos das ferramentas, os tempos de ciclo e a integridade da peça final. Trata-se de um equilíbrio entre a intenção do projeto e a praticabilidade do fabrico.

Aplicação prática e tomada de decisões

Por exemplo, um produto de consumo de grande volume, como o cabo de uma ferramenta eléctrica, beneficia da velocidade da moldagem por rotação. A ferramenta complexa é um investimento que vale a pena quando distribuída por milhões de unidades. O tempo de ciclo consistente assegura um calendário de produção previsível.

Por outro lado, um dispositivo médico com um simples vedante de silicone pode ser mais adequado para a moldagem com núcleo de retorno. As ferramentas são menos complexas e, por conseguinte, menos dispendiosas de construir. Isto torna-a uma escolha mais económica para volumes de produção mais baixos, em que o investimento inicial é uma preocupação fundamental.

A ligação material crítica

Independentemente do método, o fator mais crítico é a ligação química entre os dois materiais. Nem todos os plásticos são compatíveis. Temos de selecionar um substrato e um material de sobremoldagem que formem uma ligação forte e permanente. Isto implica frequentemente a escolha de materiais da mesma família ou a utilização de um substrato quimicamente concebido para aderir ao sobremolde. Nos nossos projectos, a compatibilidade do material é a primeira coisa que validamos para garantir que a peça não irá falhar.

Em resumo, o processo de moldagem por injeção 2k transforma pellets em bruto numa peça fundida de material duplo através de quatro fases-chave: primeira injeção, reposicionamento do molde, segunda injeção e ejeção. A escolha entre os métodos primários, rotacional e core-back, depende da complexidade da peça, do volume de produção e de considerações de custo. Em última análise, o sucesso depende da seleção adequada do material para garantir uma ligação duradoura, resultando num componente integrado de alta qualidade que satisfaz os requisitos funcionais e estéticos.

Benefícios quantificáveis: Porque é que a moldagem por injeção 2K compensa.

Para além do processo técnico, vamos concentrar-nos no que mais importa: os resultados tangíveis. Por que razão deve escolher a moldagem por injeção 2K para o seu próximo projeto? A resposta reside em vantagens claras e quantificáveis que afectam diretamente o seu orçamento, a qualidade do produto e o calendário. Trata-se de fazer uma escolha de fabrico mais inteligente.

Esta tecnologia não se trata apenas de combinar dois plásticos. É uma decisão estratégica que optimiza todo o seu processo de produção. Ao eliminar as etapas de montagem secundárias, como a colagem, aparafusamento ou soldadura por ultra-sons, reduz imediatamente os custos de mão de obra e os potenciais pontos de falha. Isto é a consolidação de peças no seu melhor.

Já vimos clientes a conseguirem poupanças significativas. Mas os benefícios vão muito para além do custo inicial. A ligação superior criada entre os materiais melhora a integridade estrutural da peça. Isto significa um produto mais durável e fiável para o seu utilizador final.

Considere a seguinte comparação. Ela destaca as principais vantagens que a moldagem 2K oferece em relação aos métodos tradicionais que requerem montagem pós-moldagem.

| Caraterística | Assembleia tradicional | Moldagem por injeção 2K |

|---|---|---|

| Etapas de montagem | Múltiplos (por exemplo, moldagem, colagem, fixação) | Processo único e integrado |

| Custo do trabalho | Maior devido à montagem manual | Redução significativa |

| Integridade da peça | Depende da qualidade do adesivo/fixador | Ligação molecular superior |

| Qualidade do selo | É necessária uma junta separada | Vedação integrada e fiável |

Esta abordagem integrada muda fundamentalmente a forma como pensamos sobre o design e a produção de peças, desbloqueando eficiências que anteriormente estavam fora de alcance.

Vamos aprofundar as vantagens estruturais. A principal vantagem da moldagem por injeção 2K é a ligação robusta formada entre os dois materiais. Ao contrário dos adesivos, que se podem degradar com o tempo, ou dos fixadores mecânicos, que criam pontos de tensão, a moldagem 2K cria uma ligação química ou molecular. Isto resulta num componente único e coeso.

Esta integridade melhorada não é apenas um benefício teórico. Nos nossos testes, as peças fabricadas com moldagem 2K superam consistentemente as suas contrapartes montadas em testes de queda, análise de vibração e cenários de carga cíclica. A transição perfeita entre um substrato rígido e um sobremolde flexível elimina pontos de falha comuns.

Esta durabilidade tem um impacto direto no ciclo de vida do seu produto e na reputação da marca. Menos falhas no terreno significam menos custos de garantia e maior satisfação do cliente. Trata-se de construir produtos que duram. A melhoria adesão do substrato3 garante que componentes como pegas de toque suave ou vedantes à prova de água não se descolam nem se soltam, mesmo em condições adversas.

Segue-se uma análise da forma como o tipo de obrigação afecta o desempenho a longo prazo:

| Método de ligação | Resistência da ligação | Durabilidade sob tensão | Risco de falha |

|---|---|---|---|

| Adesivos | Variável | Pode degradar-se com o tempo/exposição | Médio a elevado |

| Fixadores | Bom | Cria uma concentração de tensões | Médio |

| 2K Moldagem | Excelente | Consistente e permanente | Muito baixo |

Em última análise, escolher a moldagem por injeção 2K é um investimento em qualidade e fiabilidade desde o primeiro disparo. Simplifica a produção e constrói um produto melhor e mais forte.

Para além da resistência estrutural, a moldagem por injeção 2K permite uma incrível liberdade de design. Permite aos designers e engenheiros criar produtos que não são apenas funcionais, mas também esteticamente agradáveis e ergonomicamente superiores. É aqui que um produto pode realmente destacar-se num mercado concorrido.

Pense nos punhos de toque suave das ferramentas eléctricas ou dos utensílios de cozinha. Ao sobremoldar um elastómero termoplástico (TPE) num cabo rígido de polipropileno (PP), cria-se uma superfície confortável e antiderrapante. Esta qualidade tátil melhora significativamente a experiência do utilizador e o valor percebido do produto. Esta qualidade tátil melhora significativamente a experiência do utilizador e o valor percebido do produto, o que não pode ser conseguido de forma tão eficaz com um simples punho de encaixe ou colado.

Outra aplicação poderosa é a criação de vedantes integrados. Para dispositivos electrónicos que requerem uma classificação IP para resistência à água e ao pó, a moldagem 2K é um fator de mudança. Podemos moldar um vedante flexível diretamente na caixa do dispositivo num único ciclo. Isto elimina a necessidade de um O-ring ou junta separados, o que simplifica a cadeia de fornecimento, reduz o tempo de montagem e cria uma vedação mais fiável e consistente.

Este processo permite geometrias complexas que seriam difíceis ou impossíveis com outros métodos. É possível combinar janelas transparentes com caixas opacas ou criar designs multicoloridos para a marca sem recorrer a pintura ou impressão. Esta flexibilidade de design permite soluções de produtos mais inovadoras e integradas. Abre a porta à criação de produtos verdadeiramente únicos e competitivos.

Em resumo, a moldagem por injeção 2K oferece vantagens significativas e mensuráveis. Reduz os custos de montagem e a mão de obra ao consolidar as peças num único processo. A ligação molecular resultante aumenta a integridade da peça e a durabilidade a longo prazo, conduzindo a um produto mais fiável. Esta tecnologia também proporciona uma imensa liberdade de conceção, permitindo uma estética melhorada, uma ergonomia superior com superfícies de toque suave e soluções de vedação integradas. É uma escolha estratégica de fabrico para construir melhores produtos de forma mais eficiente.

Moldagem por injeção 2K vs. sobremoldagem: Uma comparação clara.

Está a decidir entre a moldagem por injeção 2K e a sobremoldagem? É uma pergunta que ouvimos frequentemente na PTSMAKE. À primeira vista, ambos os processos criam peças únicas a partir de múltiplos materiais. Mas eles são fundamentalmente diferentes.

Escolher a opção errada pode afetar a velocidade de produção, os custos de mão de obra e até a qualidade final do produto. A distinção é crucial para aumentar a produção de forma eficiente.

A sobremoldagem é um processo em duas etapas. Primeiro, é moldada uma peça de base. Depois, é transferida para outro molde onde um segundo material é injetado sobre ela.

A moldagem por injeção 2K, no entanto, é um processo altamente integrado. Utiliza uma máquina com um molde rotativo para injetar dois materiais diferentes num ciclo único e contínuo. Esta diferença, aparentemente pequena, tem implicações enormes para o seu projeto.

Para facilitar a escolha, vejamos uma comparação direta. Este quadro apresenta os principais factores a ter em conta.

Frente a frente: Principais diferenças de processo

Aqui está uma comparação direta para orientar a sua decisão. Destaca as principais soluções de compromisso entre estas duas poderosas técnicas de fabrico.

| Caraterística | Moldagem por injeção 2K | Sobremoldagem de insertos |

|---|---|---|

| Tempo de ciclo do processo | Mais rápido (ciclo automatizado único) | Mais lento (várias etapas, inclui transferência de peças) |

| Custo do trabalho | Inferior (altamente automatizado) | Superior (requer manuseamento manual das peças) |

| Resistência da ligação | Excelente (ligação química) | Bom a muito bom (principalmente ligação mecânica) |

| Complexidade geométrica | Elevado (permite desenhos complexos e integrados) | Moderado (limitado pela transferência parcial) |

| Investimento inicial em ferramentas | Mais alto | Inferior |

Esta tabela mostra claramente que, embora a moldagem 2K exija um investimento inicial maior, é excelente em termos de eficiência e qualidade da ligação para a produção de grandes volumes.

Vamos aprofundar as vantagens técnicas, especificamente a resistência da ligação e a liberdade de conceção. A qualidade da ligação é frequentemente o fator mais crítico para a longevidade e o desempenho de uma peça.

Resistência da ligação e liberdade de conceção

Na moldagem por injeção 2K, os dois materiais são injectados em rápida sucessão enquanto o primeiro material ainda está quente e fundido. Isto cria uma poderosa ligação química a nível molecular. Os materiais fundem-se essencialmente. Isto resulta numa ligação superior e permanente, ideal para criar vedações robustas ou componentes integrados que não se separam.

A sobremoldagem baseia-se normalmente numa ligação mecânica. O segundo material flui para orifícios ou em torno de caraterísticas concebidas na primeira peça, o substrato4. Embora seja eficaz para aplicações como pegas de toque suave, pode não oferecer o mesmo nível de permanência ou resistência à força de descasque que uma ligação química.

Desbloquear geometrias complexas

Este processo integrado também abre novas possibilidades para o design de peças. Com a moldagem 2K, é possível criar geometrias complexas com transições perfeitas entre materiais duros e macios.

Pense nas juntas integradas numa caixa eletrónica. Estas têm de ser perfeitas para garantir uma vedação à prova de água. Conseguir isto com um processo de sobremoldagem em duas etapas é muito mais difícil e menos fiável. A natureza de ciclo único da moldagem 2K garante sempre um alinhamento e uma ligação perfeitos. Nos projectos da PTSMAKE, aproveitamos esta vantagem para criar peças multimateriais complexas que são funcionais e esteticamente agradáveis.

Consideremos agora o lado económico e operacional da equação. A sua decisão dependerá em grande medida do seu volume de produção e dos objectivos de custo por peça. O investimento inicial é apenas uma peça do puzzle.

Um olhar sobre os custos e a eficiência

A vantagem operacional mais significativa da moldagem por injeção 2K é a sua eficiência. Ao eliminar a necessidade de transferir uma peça de uma máquina ou molde para outro, reduz-se drasticamente o tempo de ciclo e a mão de obra. Esta automatização é a chave para uma produção económica de grandes volumes.

A sobremoldagem requer trabalho manual ou robótica complexa para colocar a peça de base no segundo molde. Isto acrescenta tempo e custos a cada unidade produzida. Embora as ferramentas iniciais para a sobremoldagem sejam menos dispendiosas, o custo por peça pode ser significativamente mais elevado.

Cálculo do ponto de equilíbrio

O investimento inicial mais elevado para um molde 2K pode ser intimidante. No entanto, as poupanças em mão de obra e tempo de ciclo criam um claro ponto de equilíbrio.

Consideremos um cenário simplificado.

| Volume de produção | Sobremoldagem | Moldagem por injeção 2K | Melhor escolha |

|---|---|---|---|

| 10.000 unidades | Menor custo de ferramentas, maior custo unitário | Maior custo de ferramentas, menor custo unitário | A sobremoldagem pode ser mais barata |

| 100.000 unidades | Elevado custo total de mão de obra e de ciclo | As poupanças resultantes da automatização multiplicam-se | A moldagem 2K é mais económica |

| Mais de 1.000.000 de unidades | Custos de mão de obra proibitivamente elevados | O mais baixo custo possível por peça | A 2K Molding é a clara vencedora |

À medida que aumenta a sua escala, a eficiência da moldagem por injeção 2k proporciona uma enorme vantagem competitiva. Trata-se de um investimento na redução dos seus custos de produção a longo prazo.

Essencialmente, a escolha entre a moldagem por injeção 2K e a sobremoldagem resume-se às necessidades específicas do seu projeto. A sobremoldagem oferece flexibilidade com um investimento inicial mais baixo, tornando-a adequada para tiragens mais pequenas ou desenhos mais simples. Em contrapartida, a moldagem 2K é um processo altamente eficiente e automatizado. Proporciona ligações químicas superiores e liberdade de design, tornando-a a escolha ideal para a produção de grandes volumes em que a qualidade e o custo por peça são fundamentais. Ambas são excelentes tecnologias, mas resolvem problemas diferentes.

Aplicações inovadoras em sectores-chave.

Já alguma vez se perguntou como é que os botões do painel de instrumentos do seu automóvel são simultaneamente firmes e macios? Ou como é que o seu smartwatch se mantém resistente à água após inúmeras utilizações? A resposta reside frequentemente na moldagem por injeção 2k. Esta tecnologia não é um conceito futurista; é uma solução prática que molda os produtos que utilizamos diariamente.

Ao unir quimicamente dois materiais diferentes num único processo, criamos peças com propriedades combinadas. Isto elimina os passos de montagem e melhora a qualidade do produto. É um fator de mudança para designers e engenheiros.

Avanços no sector automóvel

No mundo automóvel, a experiência do utilizador é fundamental. A moldagem por injeção 2k proporciona isso mesmo, criando componentes que são simultaneamente duráveis e esteticamente agradáveis.

Componentes do painel de instrumentos e botões de toque suave

Pense num botão de controlo da climatização. Precisa de um núcleo rígido para a estrutura e de um exterior macio e aderente para uma sensação de qualidade superior. A moldagem em duas fases torna isto possível de uma só vez. Primeiro é moldado um plástico duro como PC ou ABS, seguido de um molde de TPE ou TPU macio.

Este processo transforma um simples botão numa parte fundamental da qualidade percebida do veículo.

| Caraterística | Botão de material único | Botão moldado 2K |

|---|---|---|

| Sensação do utilizador | Plástico duro e básico | Toque suave, pega de qualidade superior |

| Durabilidade | Propenso a desgaste e riscos | Elevada resistência ao desgaste |

| Montagem | Necessita de montagem secundária | Peça única integrada |

| Vedação | Necessita de uma junta separada | Vedação integrada contra poeira e humidade |

Revolução da eletrónica de consumo

Das ferramentas eléctricas aos objectos de vestuário, a durabilidade e a ergonomia são pontos-chave de venda. É aqui que a moldagem por injeção de múltiplos materiais brilha verdadeiramente, criando produtos robustos e fáceis de utilizar.

Artigos de vestuário resistentes à água

A bracelete do seu smartwatch tem de ser confortável, durável e resistente à água. A moldagem 2k pode combinar um plástico rígido para a interface do relógio com um elastómero flexível para a bracelete. Isto cria uma vedação perfeita e fiável contra a entrada de água e poeira.

As áreas médica e industrial exigem os mais elevados níveis de precisão e fiabilidade. Aqui, o fracasso não é uma opção. É por isso que a moldagem por injeção 2k se tornou indispensável para criar componentes críticos que funcionam sob pressão. Não se trata apenas de combinar plásticos duros e macios; trata-se de criar peças funcionalmente superiores.

Inovação em dispositivos médicos

Nas aplicações médicas, todos os componentes têm de ser seguros, fiáveis e, frequentemente, biocompatíveis. A capacidade de criar peças integradas reduz os potenciais pontos de falha, o que é crucial para a segurança dos doentes.

Pegas para instrumentos cirúrgicos

Os cirurgiões precisam de ferramentas com uma aderência e controlo excepcionais, mesmo em situações exigentes. Ao sobremoldar um substrato duro com um TPE macio e tátil, criamos pegas ergonómicas e antiderrapantes. Este processo também garante que o punho fica permanentemente ligado, evitando a contaminação entre camadas. O material é viscoelasticidade5 desempenha um papel fundamental neste domínio.

| Aspeto | Assembleia tradicional | Moldagem por injeção 2K |

|---|---|---|

| Risco de contaminação | As lacunas podem albergar bactérias | Peça hermeticamente fechada |

| Durabilidade | O punho pode soltar-se ou descascar-se | Materiais permanentemente colados |

| Ergonomia | Liberdade de conceção limitada | Optimizado para o conforto do utilizador |

| Esterilização | Os materiais podem reagir de forma diferente | Materiais selecionados para compatibilidade |

Durabilidade industrial

Os ambientes industriais são difíceis. Os componentes enfrentam produtos químicos, temperaturas extremas e vibrações constantes. A moldagem por injeção 2k cria peças robustas que podem resistir a estes desafios.

Alojamentos de sensores selados

Um invólucro de sensor industrial necessita frequentemente de ser rígido para proteger os componentes electrónicos, mas também necessita de um vedante flexível para impedir a entrada de humidade e poeiras. Em vez de moldar uma caixa e depois aplicar manualmente uma junta, o processo de moldagem de dois disparos cria a junta diretamente na peça rígida. O resultado é uma vedação perfeita e sempre repetível.

Para além de uma simples listagem de aplicações, é crucial compreender o poder de resolução de problemas da moldagem por injeção 2k. Esta tecnologia permite um nível de integração funcional que anteriormente era impossível ou proibitivamente dispendioso. Trata-se de criar componentes mais inteligentes e mais eficientes a partir do zero.

Na PTSMAKE, ajudámos os clientes a ultrapassar os limites tradicionais de fabrico. Concentramo-nos na forma como a sinergia dos materiais pode resolver os principais desafios de design, e não apenas melhorar a estética.

Resolver desafios complexos com sinergia de materiais

A magia da moldagem 2k está na combinação. A escolha do par de materiais correto abre novas possibilidades de desempenho e durabilidade do produto.

Exemplos de integração funcional

Considere a caixa de um dispositivo de diagnóstico. Tem de ser resistente ao impacto (policarbonato) e ter um vedante macio integrado (TPE) para proteção contra quedas e resistência a fluidos. A moldagem 2k consegue isto numa única peça, reduzindo os custos de montagem e melhorando a fiabilidade. Este é um desafio comum que resolvemos para os nossos clientes do sector médico.

Outro exemplo é o punho de uma ferramenta eléctrica. Requer uma estrutura rígida (Nylon com enchimento de vidro) para resistência e um sobremolde amortecedor de vibrações (TPU) para conforto e segurança do utilizador. Esta dupla funcionalidade é nativa do processo de moldagem de dois disparos.

| Combinação de materiais | Indústria primária | Benefício chave resolvido |

|---|---|---|

| PC + TPE | Medicina, Eletrónica | Resistência ao impacto com vedação integrada |

| ABS + TPU | Automóvel, Consumidor | Esteticamente agradável com uma pega duradoura |

| PA66 + TPE | Industrial, automóvel | Resistência química com toque ergonómico |

| PP + TPV | Bens de consumo | Baixo custo com uma dobradiça flexível e duradoura |

Se pensarmos primeiro nos pares de materiais, podemos conceber peças que são inerentemente mais capazes e económicas ao longo do seu ciclo de vida.

Nos sectores automóvel, da eletrónica de consumo, médico e industrial, a moldagem por injeção 2k prova o seu valor. Ultrapassa a simples estética para oferecer integração funcional, criando componentes duradouros, fiáveis e ergonómicos. Esta tecnologia resolve desafios de design complexos, unindo diferentes materiais numa única peça de elevado desempenho. Ao tirar partido da sinergia dos materiais, os produtos tornam-se mais robustos e rentáveis, respondendo diretamente às principais necessidades das indústrias mais exigentes da atualidade.

Projeto para fabrico (DFM) de peças moldadas 2K.

Um ótimo desenho no papel pode rapidamente transformar-se numa dor de cabeça na produção. Isto é especialmente verdadeiro para a moldagem por injeção 2k. A interação entre dois materiais diferentes acrescenta camadas de complexidade. É aqui que o Design for Manufacturing (DFM) se torna a sua ferramenta mais importante.

O DFM não é apenas uma questão de tornar uma peça fabricável. Trata-se de otimizar a eficiência, a qualidade e a relação custo-eficácia. Ignorar estes princípios numa fase inicial conduz a modificações dispendiosas das ferramentas. Também pode causar atrasos frustrantes na produção e peças que falham no terreno.

Na PTSMAKE, vimos como a colaboração DFM precoce transforma um projeto. Ao concentrar-se em algumas áreas-chave, pode garantir que o seu projeto é robusto e está pronto para a produção. Isso evita armadilhas comuns associadas ao processo de moldagem 2k.

Vamos explorar os principais pilares do DFM para peças de dois tiros.

Principais áreas de foco da DFM

Um DFM adequado assegura uma transição suave do seu ficheiro CAD para uma peça física de alta qualidade. Resolve potenciais problemas antes de estes chegarem à máquina de moldagem. Esta abordagem proactiva é fundamental para o sucesso na moldagem por injeção 2k.

Eis as áreas críticas que iremos discutir:

- Espessura da parede: Gerir o fluxo e o arrefecimento entre dois materiais.

- Localização do portão: O seu impacto no aspeto da peça e na integridade da ligação.

- Áreas de fecho: O segredo para transições de material nítidas e limpas.

- Interfaces de ligação: Criação de uma peça que nunca irá delaminar.

| Princípio DFM | Objetivo principal | Falha comum se ignorada |

|---|---|---|

| Espessura da parede | Assegurar um fluxo de material e um arrefecimento homogéneos. | Deformações, marcas de afundamento, fissuras de tensão. |

| Localização do portão | Controlar o enchimento de material e as linhas de soldadura. | Ligações fracas, defeitos cosméticos. |

| Design de fecho | Evitar a fuga de material (flash). | Sangria de material, má definição da peça. |

| Conceção da interface | Criar uma ligação mecânica robusta. | Delaminação, falha da peça sob tensão. |

Conseguir estes quatro elementos corretamente é 90% da batalha. Garante que a sua conceção inovadora de dois materiais funciona como pretendido.

Gerir a espessura da parede em peças 2K

A espessura uniforme da parede é uma regra de ouro em toda a moldagem por injeção. Para as peças 2k, a sua importância é acrescida. Está a gerir o fluxo e o arrefecimento de dois materiais diferentes, muitas vezes com taxas de contração diferentes.

A consistência é fundamental

Idealmente, as paredes do substrato e do material de sobremoldagem devem ser tão uniformes quanto possível. Variações drásticas causam um arrefecimento desigual. Isto cria tensão interna, levando a deformações na peça e marcas de afundamento. O nosso objetivo é obter transições suaves e graduais quando as alterações de espessura são inevitáveis.

As transições suaves são cruciais

Se tiver de alterar a espessura da parede, evite cantos afiados. Utilize raios generosos e declives suaves. Isto ajuda o plástico fundido a fluir uniformemente. Evita quedas de pressão e assegura o preenchimento completo da cavidade. Um percurso de fluxo suave é vital para uma forte ligação química entre os dois materiais. Um fluxo deficiente pode levar a pontos fracos.

Colocação estratégica de portões

A porta é o local onde o plástico fundido entra na cavidade do molde. A sua localização é uma decisão crítica que afecta a qualidade final da peça. Influencia tudo, desde a estética à integridade estrutural. Uma porta mal colocada pode arruinar um projeto que, de outra forma, seria perfeito.

O reologia6 dos materiais desempenha aqui um papel importante. Compreender como cada material flui sob pressão é fundamental.

Impacto na estética e na resistência

Tentamos colocar os portões em áreas não visíveis para esconder quaisquer defeitos estéticos. Mais importante ainda, a localização da comporta determina a formação de linhas de soldadura. Estas linhas aparecem onde duas frentes de fluxo se encontram. Na moldagem por injeção 2k, uma linha de soldadura na interface do material pode criar um ponto fraco significativo, comprometendo a ligação.

| Tipo de porta | Melhor caso de utilização | Considerações |

|---|---|---|

| Porta de borda | Peças simples e planas. | Deixa uma marca visível após o corte. |

| Porta do túnel | Produção de grande volume. | Desgaste automático de peças. |

| Portão de ponta quente | Peças que requerem um acabamento perfeito. | Ferramentas mais complexas e dispendiosas. |

A estratégia correta de gate assegura uma peça forte e visualmente apelativa. Requer um equilíbrio entre as necessidades estéticas e os requisitos mecânicos do processo 2k.

Conceção de áreas críticas de fecho e vedação

Na moldagem por injeção 2k, o fecho é a área onde as duas metades do molde se pressionam uma contra a outra. Isto cria uma vedação que evita que o segundo material escorra para o primeiro. Uma linha nítida e limpa entre os seus materiais depende inteiramente desta caraterística.

A abordagem "Steel-Safe

A conceção de vedantes robustos não é negociável. Estas superfícies devem encontrar-se perfeitamente para formar uma vedação estanque. Até mesmo uma pequena folga pode levar a um fulgor ou a uma fuga de material. Na nossa experiência, a conceção destas caraterísticas para serem "seguras para o aço" é uma precaução sensata. Isto significa que podemos remover facilmente o aço para apertar o encaixe, se necessário. Adicionar aço de novo é muito mais difícil e dispendioso.

Recomendamos frequentemente modelos de fecho em ângulo ou em degrau. Estes proporcionam uma vedação mais fiável do que as simples superfícies planas. Criam um caminho mais complexo para o plástico percorrer, impedindo eficazmente qualquer potencial fuga.

Melhorar as ligações com interbloqueios mecânicos

Embora a compatibilidade dos materiais forneça uma ligação química, nunca se deve contar apenas com ela. Uma peça 2k verdadeiramente robusta incorpora encravamentos mecânicos. Estas caraterísticas de design bloqueiam fisicamente os dois materiais. Isto cria uma ligação que é muito mais forte e mais fiável.

Para além da adesão química

Pense nisto como as juntas em cauda de andorinha no trabalho da madeira. As formas interligadas proporcionam força, não apenas a cola. Na moldagem 2k, podemos conceber caraterísticas como buracos, ranhuras ou canais na primeira injeção (o substrato). O segundo material flui então para estas caraterísticas, criando uma poderosa ligação mecânica.

| Método de ligação | Força | Complexidade da conceção | Fiabilidade |

|---|---|---|---|

| Apenas produtos químicos | Moderado | Baixa | Depende dos materiais |

| Apenas mecânica | Elevado | Moderado | Muito elevado |

| Química + Mecânica | Muito elevado | Moderado | Mais alto |

Esta abordagem combinada é a norma de ouro para peças sujeitas a forças de tensão, torção ou descamação. Garante que o sobremolde nunca se separará do substrato. Para um mergulho mais profundo nestas técnicas e outras, encorajo-o a descarregar o nosso guia DFM completo. Trata-se de um recurso que a nossa equipa do PTSMAKE desenvolveu para ajudar engenheiros como você a ter sucesso.

O sucesso do Design for Manufacturing na moldagem por injeção 2k assenta em quatro pilares fundamentais. Uma espessura de parede consistente e transições suaves asseguram um fluxo de material correto e evitam defeitos. A colocação estratégica de portas é crucial tanto para a qualidade estética como para a integridade estrutural. Além disso, as áreas de fecho precisas são essenciais para criar separações limpas entre os materiais. Por fim, a incorporação de encravamentos mecânicos juntamente com a adesão química proporciona a ligação mais robusta e fiável, garantindo o desempenho e a durabilidade a longo prazo da peça final.

Compatibilidade de materiais: O seu guia para uma colagem perfeita.

A escolha dos materiais certos é a decisão mais importante na moldagem por injeção 2k. Se o fizer corretamente, cria uma peça multimaterial, durável e sem juntas. Se o fizer de forma incorrecta, fica com descasque, delaminação e falha do produto. É um erro dispendioso.

Muitos acreditam que é tão simples como escolher dois plásticos. Mas a realidade é uma ciência complexa. Uma ligação forte e permanente não acontece por acaso. Depende da compatibilidade molecular profunda entre o substrato e o material de sobremoldagem.

O que é que faz com que um plástico se cole a outro? O segredo está na sua composição química. Certas famílias de polímeros são naturalmente atraídas umas pelas outras, formando ligações químicas poderosas. Outros repelem-se, exigindo truques de design inteligentes para os manter juntos.

Este guia é o seu ponto de partida. Dar-lhe-emos uma tabela de compatibilidade clara. Utilize-o para navegar no complexo mundo da seleção de materiais. Ajudá-lo-á a evitar armadilhas comuns e a conceber peças duradouras. Pense nele como a sua folha de consulta para uma ligação perfeita.

Para dominar verdadeiramente a seleção de materiais, é necessário compreender o "porquê". Porque é que alguns materiais se ligam perfeitamente enquanto outros se desfazem? Tudo se resume a dois mecanismos principais: a ligação química e o encravamento mecânico.

Ligação química: O aperto de mão molecular

A ligação ideal na moldagem por injeção 2k é uma ligação química. Isto acontece quando o material fundido do sobremolde entra em contacto com o substrato. As cadeias de polímeros de ambos os materiais misturam-se e formam uma verdadeira soldadura molecular na interface.

Este tipo de ligação é incrivelmente forte e fiável. Depende em grande medida do facto de os materiais terem propriedades químicas semelhantes. Factores como a polaridade e energia de superfície7 desempenham um papel importante. Quando estas propriedades se alinham, os materiais são naturalmente atraídos uns pelos outros.

Interbloqueio mecânico: Uma aderência física

E se os materiais escolhidos não forem quimicamente compatíveis? Ainda é possível obter uma ligação forte através do encravamento mecânico. Este método baseia-se na conceção física da peça e não na atração química.

Concebemos o substrato com caraterísticas como cortes inferiores, orifícios ou uma textura rugosa. O material de sobremoldagem flui então para estas caraterísticas e solidifica-se. Isto cria uma poderosa aderência física, muito semelhante à forma como o velcro funciona. É uma solução robusta, especialmente para materiais como o nylon.

Eis uma comparação rápida:

| Caraterística | Ligação química | Encravamento mecânico |

|---|---|---|

| Resistência da ligação | Muito elevado | Moderado a elevado |

| Mecanismo | Adesão molecular | Emaranhamento físico |

| Requisito | Compatibilidade de materiais | Caraterísticas de conceção do substrato |

| Exemplo | TPE sobre ABS | LSR em PA66 com rebaixos |

Conhecer a teoria é uma coisa, mas aplicá-la é o que importa. Para facilitar o seu trabalho, elaborei uma tabela de compatibilidade de materiais com base nos projectos que realizámos no PTSMAKE. Esta tabela abrange algumas das combinações de materiais mais comuns na indústria.

Utilize isto como ponto de partida. Ajudá-lo-á a reduzir rapidamente as suas opções para o seu próximo projeto de moldagem por injeção 2k.

Tabela de compatibilidade geral de materiais

| Material do substrato | TPE (à base de SEBS) | TPU (à base de ésteres) | LSR (Silicone) |

|---|---|---|---|

| ABS (Acrilonitrilo Butadieno Estireno) | Bom | Bom | Pobre* |

| PC (Policarbonato) | Bom | Bom | Pobre* |

| PA66 (Poliamida 66) | Pobres | Justo | Bom (com primário) |

| PBT (Tereftalato de polibutileno) | Justo | Bom | Pobre* |

Nota: O LSR necessita frequentemente de um primário ou de interbloqueios mecânicos para uma ligação forte com a maioria dos termoplásticos.

Para além do gráfico

Lembre-se que esta tabela é uma diretriz. O grau exato do material, os aditivos, como corantes ou retardadores de chama, e até os parâmetros do processo de moldagem podem afetar a resistência da ligação. Por exemplo, um TPU sobremoldado num PC pode criar uma excelente ligação. Isto deve-se ao facto de ambos os materiais partilharem caraterísticas polares.

No entanto, um TPE sobremoldado em PA66 irá provavelmente falhar sem caraterísticas mecânicas. As suas químicas são simplesmente demasiado diferentes. No nosso trabalho, recomendamos sempre a criação de placas de amostra para testar os tipos de materiais específicos que pretende utilizar. Este passo de validação elimina qualquer adivinhação.

O sucesso da moldagem por injeção 2k depende da compatibilidade dos materiais. As ligações mais fortes são químicas, formadas quando os polímeros são naturalmente atraídos uns pelos outros. Quando os materiais são incompatíveis, um interbloqueio mecânico robusto pode fornecer a força necessária. Este guia e a tabela oferecem uma base sólida, mas lembre-se de que os testes no mundo real com os seus tipos de materiais específicos são essenciais para garantir uma ligação perfeita e duradoura. A consulta de especialistas pode evitar falhas dispendiosas no futuro.

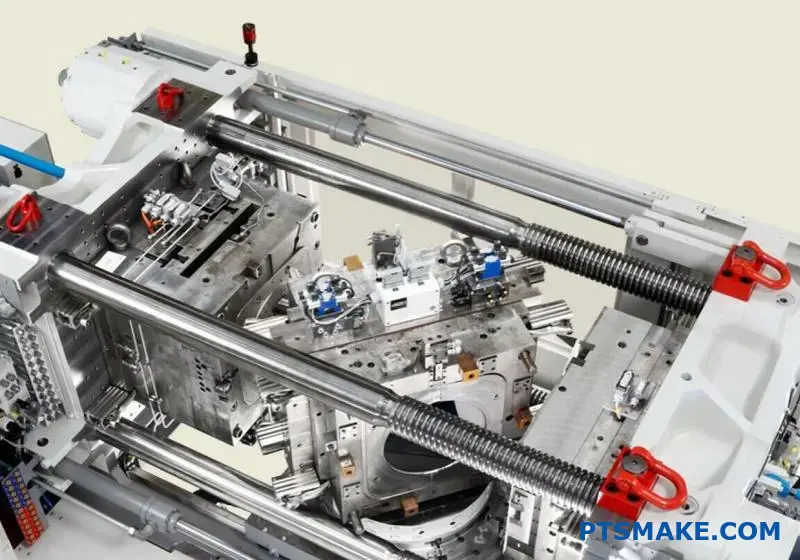

As nossas capacidades e tecnologia avançadas de moldagem 2K.

Ter a ideia certa é uma coisa. Ter o parceiro certo com a tecnologia certa para a concretizar é tudo. Na PTSMAKE, investimos fortemente na tecnologia específica e na experiência necessária para a moldagem por injeção 2k de alta precisão. Não se trata apenas de ter máquinas; trata-se de ter um sistema completo e integrado.

Este sistema garante que a sua intenção de design é perfeitamente traduzida num produto final. Combinamos equipamento de última geração com conhecimentos profundos de engenharia. Esta sinergia permite-nos lidar com geometrias complexas e combinações de materiais que outros poderiam rejeitar.

As nossas capacidades assentam numa base de maquinaria potente e fiável. Operamos uma gama de prensas de moldagem por injeção 2K especializadas. Isto dá-nos a flexibilidade para lidar com vários tamanhos de peças e volumes de produção.

O nosso equipamento de moldagem 2K principal

Utilizamos máquinas líderes de mercado de fabricantes como a Engel e a Arburg. Esta escolha não é acidental. A sua precisão e fiabilidade são cruciais para as tolerâncias apertadas exigidas na moldagem 2k.

| Caraterística da máquina | Especificação / Capacidade | Impacto no seu projeto |

|---|---|---|

| Gama de tonelagem | 80T - 450T | Versatilidade para peças pequenas e complexas até componentes maiores. |

| Unidades de injeção | Controlo duplo e independente | Fornecimento preciso de material para uma colagem perfeita das camadas. |

| Sistemas de controlo | Programação CNC avançada | Elevada repetibilidade e estabilidade do processo. |

| Tecnologia de moldes | Placa rotativa, placa de índice | Suporta a moldagem multi-shot eficiente e complexa. |

As nossas instalações modernas e limpas albergam este equipamento avançado. Mantemos um ambiente controlado para garantir a consistência do processo. Isto é fundamental para fornecer peças de qualidade, lote após lote.

As grandes máquinas são apenas metade da história. A verdadeira magia acontece nas ferramentas. Ao contrário de muitos fabricantes de moldes, dispomos de uma sala de ferramentas interna totalmente equipada. Esta é uma vantagem significativa para os nossos clientes.

Ter as nossas próprias capacidades de conceção e fabrico de moldes muda o jogo. Significa que controlamos todo o processo desde o início. Não estamos à espera de um fabricante de ferramentas externo. Esta integração vertical simplifica a comunicação e reduz os prazos de entrega.

Especialização em engenharia e ferramentas internas

Os nossos engenheiros concebem o molde especificamente para a sua peça e para as nossas máquinas. Esta sinergia é fundamental para o sucesso da moldagem por injeção 2k. Utilizam software avançado para simular o processo de moldagem. Isto ajuda-nos a prever e a resolver potenciais problemas antes de cortar qualquer aço.

Consideramos todos os pormenores, desde a localização do portão até aos canais de arrefecimento. O material é reologia8 é cuidadosamente analisado para garantir uma ligação química perfeita entre os dois plásticos. Esta abordagem proactiva minimiza os dispendiosos ciclos de tentativa e erro.

A nossa equipa tem um conhecimento profundo da forma como diferentes materiais se comportam em conjunto. Este conhecimento é crucial para criar uma ligação duradoura e sem falhas.

| Fase de engenharia | O nosso foco | Benefício para o cliente |

|---|---|---|

| Conceção para a capacidade de fabrico (DFM) | Otimização da conceção de peças para o processo 2k. | Redução de custos e melhoria da qualidade das peças. |

| Análise do fluxo do molde | Simulação do fluxo de plástico e da ligação. | Evita defeitos como vazios ou ligações fracas. |

| Conceção e construção de ferramentas | Engenharia de precisão e maquinagem. | Um molde robusto que fornece peças consistentes. |

| Prototipagem e validação | Testar e aperfeiçoar o processo. | Garante a conformidade do produto final com as especificações. |

Esta experiência assegura que o seu projeto se desenrola sem problemas, desde a conceção à produção. Gerimos todas as etapas, proporcionando-lhe um único ponto de contacto e total responsabilidade.

O nosso processo baseia-se na colaboração. Consideramo-nos como uma extensão da sua equipa. Desde o pedido de orçamento inicial, os nossos engenheiros estão envolvidos. Trabalham consigo para compreender os seus objectivos e desafios.

Esta abordagem de colaboração é essencial para projectos complexos de moldagem por injeção 2k. Acreditamos que uma comunicação aberta e uma experiência partilhada conduzem aos melhores resultados. O seu conhecimento do produto combinado com a nossa experiência de fabrico cria uma parceria poderosa.

Um caminho colaborativo para a produção

Não nos limitamos a pegar no seu ficheiro CAD e a premir um botão. Envolvemo-nos num processo de revisão detalhado. Podemos sugerir pequenos ajustes no design que podem levar a grandes melhorias na capacidade de fabrico ou na relação custo-eficácia. O nosso objetivo é preparar o projeto para o sucesso desde o primeiro dia.

Esta parceria mantém-se durante todo o ciclo de vida do projeto. Fornecemos actualizações regulares e estamos sempre disponíveis para discutir o progresso. A transparência é uma parte essencial da forma como trabalhamos no PTSMAKE.

O nosso processo estruturado garante que nada é deixado ao acaso. Cada passo é planeado, executado e verificado.

| Etapa do processo | A nossa ação | O seu envolvimento |

|---|---|---|

| 1. Consulta inicial | Os nossos engenheiros analisam o seu projeto e os seus objectivos. | O utilizador fornece os requisitos e as especificações do projeto. |

| 2. DFM e orçamento | Fornecemos uma análise pormenorizada e um orçamento transparente. | O utilizador revê e aprova a direção do design. |

| 3. Fabrico de moldes | A nossa equipa constrói o molde 2k de alta precisão. | Recebe actualizações regulares sobre o seu progresso. |

| 4. Produção de peças | Executamos os primeiros artigos e depois a produção completa. | O utilizador aprova as amostras e recebe as peças finais. |

Esta abordagem sistemática minimiza o risco e assegura a entrega atempada. Tratamos da complexidade do fabrico para que se possa concentrar na sua atividade principal.

A nossa capacidade avançada de moldagem 2k é um sistema completo. Combina maquinaria de topo, como as prensas Engel e Arburg, com uma profunda experiência interna em ferramentas. Esta integração, orientada pela nossa equipa de engenharia colaborativa, garante que os seus componentes complexos são fabricados de acordo com os mais elevados padrões. Controlamos todo o processo, desde a análise DFM até à produção final, proporcionando um caminho fiável e simplificado para o sucesso do seu projeto. Somos o seu parceiro na inovação do fabrico.

Histórias de sucesso: Estudos de casos reais de moldagem 2K.

A teoria é uma coisa, mas os resultados são o que realmente importa. Falar é barato, mas ver como uma tecnologia resolve problemas do mundo real não tem preço. É por isso que quero mostrar-lhe alguns projectos reais que realizámos no PTSMAKE. Não se trata de meras hipóteses; são exemplos tangíveis de como a moldagem por injeção 2K proporcionou um valor incrível.

Analisaremos os desafios que os nossos clientes enfrentaram e a forma como os transformámos em êxitos. Cada caso segue uma estrutura simples: Problema, Solução e Resultado. Este formato mostra claramente o impacto da nossa abordagem. Verá como passámos de um problema complexo para um resultado simplificado e económico.

Estes exemplos provêm de diferentes sectores. Mostram a versatilidade do processo de moldagem 2K. Quer se trate de peças automóveis robustas ou de bens de consumo ergonómicos, os princípios são os mesmos. Combinamos materiais para criar um produto melhor e mais integrado.

Vamos analisar os pormenores.

Estudo de caso 1: Caixa de sensores para automóveis

O problema

Um cliente do sector automóvel precisava de um invólucro robusto para um sensor crítico. A peça tinha de suportar as condições adversas do compartimento do motor. Isto significava temperaturas extremas, vibrações e exposição a fluidos. Mais importante ainda, era necessária uma classificação IP67, o que significa que tinha de ser completamente estanque ao pó e à água. O seu design anterior utilizava uma junta separada, que era dispendiosa de montar e suscetível de falhar com o tempo.

A nossa solução de moldagem 2K

Propusemos uma solução de peça única utilizando a moldagem por injeção 2K. O processo envolveu a moldagem de um Polibutileno Tereftalato (PBT) rígido e resistente ao calor para o corpo principal. Depois, no mesmo molde, moldámos um vedante de elastómero termoplástico (TPE) diretamente na caixa. Isto criou uma ligação perfeita e permanente.

O resultado quantificado

O resultado foi um divisor de águas para o cliente. O vedante integrado eliminou a necessidade de uma junta separada e o passo de montagem manual.

| Métrica | Antes da moldagem 2K | Depois da moldagem 2K | Melhoria |

|---|---|---|---|

| Contagem de peças | 2 (Caixa + Junta) | 1 (Parte integrada) | 50% Redução |

| Tempo de montagem | ~30 segundos/parte | 0 segundos/parte | 100% Eliminação |

| Classificação de impermeabilidade | IP65 (na melhor das hipóteses) | IP67 (certificado) | Excedeu o requisito |

| Custo unitário | Linha de base | Reduzido por 18% | Poupanças significativas |

A peça final não só era mais fiável como também mais barata de produzir. Passou todos os testes de validação com distinção, melhorando a qualidade geral do produto.

Mergulho profundo: Conseguir a ligação perfeita

Criar uma ligação duradoura entre dois materiais diferentes é o coração da moldagem por injeção 2K. Não se trata apenas de os pressionar juntos. O sucesso depende da compatibilidade dos materiais, da conceção do molde e do controlo preciso do processo. No projeto do sensor automóvel, a escolha do PBT e do TPE foi fundamental.

Estes materiais são concebidos para terem uma excelente Ligação química9 propriedades. Durante a fase de sobremoldagem, o TPE fundido flui para o substrato de PBT ainda quente. Na interface, as cadeias poliméricas de ambos os materiais misturam-se e formam uma ligação forte e permanente. Trata-se de uma fusão a nível molecular e não apenas de um fecho mecânico.

A nossa equipa do PTSMAKE realizou várias simulações de fluxo do molde. Isto ajudou-nos a otimizar a localização da porta e os parâmetros de injeção. Precisávamos de garantir que o material TPE preenchia perfeitamente o canal de vedação sem causar quaisquer defeitos ou tensões no invólucro de PBT.

Eis uma visão simplificada dos principais factores que controlamos:

| Parâmetro do processo | Importância | Porque é que é importante |

|---|---|---|

| Temperatura do substrato | Elevado | Assegura que a superfície é recetiva a uma forte ligação química. |

| Velocidade de injeção do molde | Médio | Preenche a cavidade sem degradar o material ou danificar o substrato. |

| Pressão de retenção | Elevado | Evita marcas de afundamento e assegura a densidade correta das peças. |

| Tempo de arrefecimento | Crítico | Permite que a ligação assente corretamente antes da ejeção da peça. |

Ao afinar estes elementos, criamos um componente único e sem falhas que funciona como um só. Esta atenção ao pormenor é o que separa uma peça normal de uma peça de elevado desempenho.

Estudo de caso 2: Punho ergonómico para ferramentas eléctricas

O problema

Uma marca líder de mercado queria lançar uma nova linha de berbequins sem fios. Um dos principais objectivos do design era uma ergonomia superior. Queriam um punho que fosse confortável, antiderrapante e suficientemente durável para aguentar os abusos no local de trabalho. Os protótipos iniciais utilizavam um punho de plástico normal com uma manga de borracha por cima. Isto parecia barato e a manga podia torcer-se ou descolar-se com uma utilização intensa.

A nossa solução de moldagem 2K

Trabalhámos com a sua equipa de design para desenvolver um punho totalmente integrado. A solução foi um processo de moldagem por injeção 2K. Utilizámos um polipropileno (PP) resistente e com enchimento de vidro para o núcleo estrutural da pega. Para a camada exterior, sobremoldámos um TPE de toque suave com uma textura personalizada. Isto proporcionou uma almofada confortável e uma aderência segura.

"O PTSMAKE não se limitou a fazer a nossa peça; melhorou o nosso produto. A pega moldada em 2K é agora uma caraterística chave de venda, e o feedback dos nossos clientes sobre o conforto tem sido extremamente positivo." - Gerente de Produto

O resultado quantificado

O novo design da pega transformou a experiência do utilizador e melhorou a eficiência do fabrico. Ajudou o produto a destacar-se num mercado muito concorrido.

| Métrica | Antes da moldagem 2K | Depois da moldagem 2K | Melhoria |

|---|---|---|---|

| Etapas de fabrico | 2 (Molde da pega + Montagem do punho) | 1 (moldagem integrada) | Processo simplificado |

| Durabilidade do produto | Problemas de aderência nos testes | Passou no teste de queda de 2 metros | 100% Taxa de aprovação |

| Pontuação de conforto do utilizador | 6.5 / 10 | 9.2 / 10 | 41,5% Aumento |

| Valor percebido | Padrão | Prémio | Imagem de marca melhorada |

Este projeto demonstra como a moldagem 2K pode ser utilizada não só para funções técnicas, mas também para melhorar significativamente o aspeto e o toque de um produto e o seu apelo geral no mercado.

Estes estudos de casos reais mostram que a moldagem por injeção 2K é mais do que um simples processo de fabrico. É uma poderosa ferramenta de resolução de problemas. Ao combinar materiais de forma inteligente num único componente, ajudamos clientes como você a reduzir custos, melhorar o desempenho do produto e criar designs superiores. Os resultados, como se pode ver nos exemplos do sector automóvel e das ferramentas eléctricas, são tangíveis, mensuráveis e impactantes. Este processo transforma desafios complexos em soluções elegantes e eficientes.

Garantia de qualidade e precisão em cada peça.

A qualidade não é apenas um controlo final. É a base de tudo o que fazemos, especialmente em processos complexos como a moldagem por injeção 2k. Para os engenheiros e gestores de compras, receber uma peça fora das especificações é mais do que um incómodo; pode parar toda uma linha de produção. Esse é um risco que não estamos dispostos a correr.

Na PTSMAKE, o nosso compromisso com a qualidade está incorporado no nosso ADN operacional. Entendemos que a confiança é conquistada através de resultados consistentes e fiáveis. É por isso que mantemos normas e certificações rigorosas, garantindo que cada componente que produzimos cumpre as suas especificações exactas. A nossa abordagem não se limita a detetar defeitos; trata-se de evitar que eles aconteçam.

O nosso principal compromisso de qualidade

Começamos com uma estrutura certificada. A nossa certificação ISO 9001:2015 não é apenas um distintivo; é um sistema pelo qual nos regemos. Rege cada passo, desde o momento em que recebemos o seu ficheiro CAD até ao envio final. Este processo estruturado fornece a rastreabilidade e o controlo que os nossos clientes B2B exigem para aplicações críticas.

O percurso de inspeção

Cada peça é submetida a um processo de inspeção em várias fases. Isto assegura que a qualidade é monitorizada e verificada continuamente, e não apenas no final. Trata-se de uma abordagem sistemática concebida para criar confiança e garantir a precisão.

| Estágio | Acções-chave | Objetivo |

|---|---|---|

| Entrada de matérias-primas | Verificação de certificados de materiais, ensaios de dureza e composição | Para garantir que o material cumpre as especificações do projeto desde o início. |

| Controlo de qualidade durante o processo | Inspeção do primeiro artigo (FAI), controlos dimensionais regulares | Para detetar atempadamente quaisquer desvios e manter a estabilidade do processo. |

| Aprovação final da peça | Inspeção dimensional completa, verificação visual, ensaio funcional | Confirmar que a peça acabada cumpre todos os requisitos do projeto antes do envio. |

Este percurso meticuloso é a forma como garantimos que cada peça, seja ela simples ou complexa, é a combinação perfeita para o seu design.

Para cumprir a nossa promessa de precisão, investimos em equipamento de metrologia de última geração. A tecnologia é um parceiro fundamental no nosso processo de controlo de qualidade. Permite-nos medir com um nível de exatidão e repetibilidade que os métodos manuais simplesmente não conseguem igualar. Isto é especialmente vital para peças com tolerâncias apertadas ou geometrias complexas.

O nosso laboratório de inspeção está equipado com ferramentas avançadas que fornecem feedback objetivo e baseado em dados. Estes dados não são apenas utilizados para aprovar peças, mas também para aperfeiçoar continuamente os nossos processos de fabrico. Trata-se de criar um ciclo de melhoria constante. Acreditamos que bons dados conduzem a melhores peças.

Metrologia avançada no PTSMAKE

As nossas ferramentas são selecionadas para responder às diversas necessidades dos nossos clientes. Desde componentes aeroespaciais a dispositivos médicos, temos o equipamento certo para o trabalho. Esta capacidade permite-nos fornecer relatórios de inspeção abrangentes que lhe dão total confiança no nosso trabalho. Utilizamos Controlo Estatístico do Processo10 para monitorizar e controlar os nossos processos.

As nossas principais tecnologias de inspeção

De seguida, apresentamos algumas das principais tecnologias que utilizamos e o que nos ajudam a alcançar. Cada uma desempenha um papel específico na nossa estratégia global de garantia de qualidade.

| Equipamento | Utilização primária | Benefício chave |

|---|---|---|

| Máquina de medição por coordenadas (CMM) | Verificação de geometrias 3D complexas e tolerâncias apertadas. | Fornece medições altamente precisas e repetíveis até ao nível do mícron. |

| Scanners ópticos | Captura de dados de superfície pormenorizados e comparação com modelos CAD. | Ideal para superfícies de forma livre e para garantir a perfeição cosmética. |

| Paquímetros e micrómetros digitais | Controlo rápido e preciso das dimensões críticas durante a produção. | Permite feedback em tempo real e ajustes de processos no chão de fábrica. |

| Testes de dureza | Confirmação das propriedades do material após tratamento térmico. | Assegura que as peças cumprem os requisitos de resistência e durabilidade. |

Este investimento em tecnologia é um investimento direto no sucesso do seu projeto. É assim que transformamos os seus desenhos em peças tangíveis e de alta qualidade.

A nossa filosofia de qualidade vai para além do laboratório de inspeção. Acreditamos numa abordagem proactiva centrada na redução de riscos. Isto começa muito antes de a primeira peça de material ser cortada. Começa com uma análise minuciosa do Design for Manufacturability (DFM). Para projectos de moldagem por injeção 2k, este passo é absolutamente crítico.

Analisamos o seu projeto para identificar potenciais desafios no processo de moldagem. Isto pode envolver problemas com a espessura da parede, ângulos de inclinação ou a ligação entre os dois materiais. Ao resolver estes potenciais problemas antecipadamente, evitamos modificações dispendiosas nas ferramentas e atrasos na produção.

Controlo de qualidade proactivo vs. reativo

Muitos fornecedores concentram-se apenas na inspeção final, o que constitui uma abordagem reactiva. Encontram os problemas depois de estes já terem ocorrido. Na PTSMAKE, integramos verificações de qualidade ao longo de todo o ciclo de vida do seu projeto. Esta mentalidade proactiva é um fator diferenciador fundamental. Poupa-lhe tempo, reduz custos e elimina surpresas.

Os nossos engenheiros trabalham em estreita colaboração com a sua equipa. Fornecemos feedback e sugestões para otimizar o seu design, tanto em termos de desempenho como de capacidade de fabrico. Este processo de colaboração garante uma produção mais suave e um produto final melhor.

| Abordagem | CQ proactivo (método PTSMAKE) | CQ reativo (método tradicional) |

|---|---|---|

| Tempo | Antes e durante a produção | Após a conclusão da produção |

| Foco | Prevenção de defeitos | Deteção de defeitos |

| Atividade principal | Análise DFM, simulação de processos | Inspeção final da peça |

| Resultado | Redução de resíduos, custos mais baixos, entrega mais rápida | Taxas de refugo mais elevadas, potencial retrabalho, atrasos |

Esta estratégia proactiva é fundamental para o nosso funcionamento. Trata-se de integrar o sucesso no seu projeto desde o primeiro dia, assegurando que a qualidade das suas peças moldadas por injeção 2k nunca é deixada ao acaso.

O nosso compromisso com a qualidade é inabalável, assente numa base de processos certificados como a ISO 9001:2015 e metrologia avançada. Utilizamos ferramentas como CMMs e scanners ópticos para garantir a precisão. Mais importante ainda, adoptamos uma abordagem proactiva, utilizando a análise DFM para mitigar os riscos antes do início da produção. Este sistema garante que cada peça, especialmente para a moldagem por injeção 2k complexa, cumpre as suas especificações exactas e cria uma confiança duradoura na nossa parceria.

Perguntas frequentes sobre o molde 2K.

Obter respostas diretas é fundamental para fazer avançar um projeto. Tem perguntas, e o meu objetivo é fornecer respostas claras e diretas. Isto ajuda-o a tomar decisões informadas rapidamente. Vamos abordar alguns dos pedidos de informação mais comuns que recebemos sobre a moldagem por injeção 2k.

Compreender o processo antecipadamente poupa tempo e evita surpresas. Muitos factores influenciam o calendário e o custo de um projeto. Acreditamos na transparência desde o início. Isto assegura uma parceria harmoniosa desde a conceção até à produção.

Qual é o custo típico de um molde de injeção 2K?

Não existe uma resposta única para todos os casos. O custo de um molde 2K depende de vários factores-chave. A complexidade da peça é o maior fator. Desenhos mais complexos requerem ferramentas mais complexas.

O material utilizado para o próprio molde também desempenha um papel importante. Os moldes de aço endurecido são mais caros, mas duram milhões de ciclos. Os moldes de alumínio são menos dispendiosos, mas têm uma vida útil mais curta. São óptimos para a criação de protótipos.

Segue-se uma repartição dos principais influenciadores de custos:

| Fator | Impacto nos custos | Porque é que é importante |

|---|---|---|

| Complexidade da peça | Elevado | Detalhes intrincados requerem mais tempo de maquinação. |

| Material do molde | Elevado | O aço endurecido versus o alumínio afecta a longevidade. |

| Tamanho da peça | Médio | Peças maiores requerem moldes maiores e mais caros. |

| Volume de produção | Médio | As ferramentas de grande volume necessitam de materiais duradouros e dispendiosos. |

| Cavitação | Médio | Um maior número de cavidades aumenta o custo inicial, mas reduz o preço da peça. |

Quais são os vossos prazos de entrega típicos para as ferramentas e a produção?

Os prazos de entrega variam em função da complexidade do projeto. Um simples molde de injeção 2K pode demorar 4-6 semanas a ser construído. Um molde altamente complexo pode demorar 8-12 semanas ou mais.

Quando a ferramenta estiver completa e aprovada, a produção pode começar. O primeiro ciclo de produção ocorre normalmente no prazo de uma semana após a validação da ferramenta. Fornecemos sempre um cronograma detalhado do projeto. Isto mantém-no informado em cada passo do processo.

Quais são as quantidades mínimas de encomenda (MOQ)?

São necessárias quantidades mínimas de encomenda para a moldagem por injeção. O processo de configuração de uma máquina 2K é complexo. Envolve o carregamento do molde e a calibração de duas unidades de injeção. Isto requer tempo e material.

Os nossos MOQs garantem que o processo é eficiente e económico. Para a maioria dos projectos, o nosso MOQ começa em cerca de 1.000 peças. No entanto, este pode ser flexível. Avaliamo-lo caso a caso.

Para protótipos ou séries muito pequenas, outros métodos de fabrico poderão ser mais adequados. Podemos discutir opções para encontrar a melhor solução para as suas necessidades. Somos parceiros no sucesso do seu projeto. Isto implica encontrar o caminho de fabrico correto para a sua fase específica de desenvolvimento. O objetivo é equilibrar o custo com as suas necessidades imediatas.

O conceito de reologia11 é crucial aqui; compreender como os materiais fluem é fundamental.

Que formatos de ficheiro de desenho aceitam?

Trabalhamos com uma variedade de formatos de ficheiros CAD padrão. Isto assegura uma comunicação perfeita entre a sua equipa de design e os nossos engenheiros. O nosso objetivo é tornar o processo o mais fácil possível para si.

O fornecimento do formato de ficheiro correto ajuda-nos a iniciar rapidamente a sua cotação e análise DFM.

Eis os formatos de ficheiro mais comuns que aceitamos:

| Formato do ficheiro | Extensão | Preferencialmente para |

|---|---|---|

| PASSO | .stp / .step | Modelos 3D (Universal) |

| IGES | .igs / .iges | Modelos 3D (Universal) |

| SolidWorks | .sldprt | Modelos 3D (Nativo) |

| AutoCAD | .dwg / .dxf | Desenhos 2D |

| Desenhos 2D |

Embora aceitemos muitos formatos, os ficheiros STEP são frequentemente a melhor escolha. São universais e mantêm a integridade do modelo 3D sem problemas de tradução. Fornecer um desenho 2D com tolerâncias também é muito útil.

Podem ajudar na seleção de materiais para o meu projeto?

Sem dúvida. A seleção do material é um dos passos mais importantes na moldagem por injeção 2k. A escolha correta garante que a peça tem o desempenho pretendido. Orientamos ativamente os nossos clientes ao longo deste processo.

A nossa equipa ajuda-o a considerar todas as variáveis. Isto inclui propriedades mecânicas, resistência química e exposição à temperatura. Também nos concentramos na ligação entre os dois materiais. Uma ligação química ou mecânica forte é essencial para uma peça duradoura.

Em projectos anteriores no PTSMAKE, vimos como isto é crítico. Uma má combinação de materiais pode levar à delaminação e à falha da peça. A nossa experiência ajuda-o a evitar estas armadilhas.

Eis alguns pares de materiais comuns e as suas aplicações:

| Substrato (duro) | Sobremolde (macio) | Aplicações comuns |

|---|---|---|

| PC | TPE | Eletrónica de mão, punhos |

| ABS | TPU | Punhos de ferramentas eléctricas, juntas |

| Nylon (PA) | TPE | Componentes automóveis, vedantes |

| PP | TPE | Bens de consumo, botões de toque suave |

Discutimos em pormenor o ambiente de utilização final do seu produto. Esta conversa permite-nos recomendar materiais que satisfazem os seus requisitos específicos de desempenho e orçamento. Estamos aqui para garantir que o seu produto final seja um sucesso. Esta abordagem colaborativa é uma parte essencial da forma como trabalhamos na PTSMAKE.

Responder antecipadamente a questões-chave é vital para uma parceria de sucesso. Abordámos os factores que influenciam os custos dos moldes 2K, os prazos de entrega típicos e a razão pela qual os MOQs são necessários. Também discutimos os formatos de ficheiro de design preferidos, como o STEP, para uma colaboração sem problemas. A nossa equipa do PTSMAKE está sempre pronta a ajudar nas decisões cruciais, como a seleção de materiais, para garantir o sucesso do seu projeto. Esta transparência ajuda a construir uma base de confiança desde o início.

Leve os seus projectos de moldagem por injeção 2K mais longe com o PTSMAKE

Pronto para obter uma resistência superior das peças, uma montagem perfeita e liberdade de design? Contacte a equipa de especialistas da PTSMAKE para obter um orçamento gratuito para o seu próximo projeto de moldagem por injeção 2K. Descubra como a nossa tecnologia de ponta e mais de 20 anos de experiência podem impulsionar a sua inovação - envie a sua consulta hoje mesmo!

Descubra o papel fundamental da injeção inicial de material no processo de moldagem 2K. ↩

Saiba como o comportamento do fluxo de material afecta a qualidade das suas peças moldadas. ↩

Explore a forma como a compatibilidade dos materiais afecta a ligação molecular para obter a máxima durabilidade das peças. ↩

Clique para compreender como esta escolha de material de base afecta a integridade e o desempenho da sua peça. ↩

Compreender como esta propriedade do material melhora a aderência, o conforto e a vedação na conceção do produto. ↩

Saiba como as propriedades do fluxo de material influenciam o seu projeto e previna defeitos de moldagem comuns. ↩

Saiba mais sobre como esta propriedade afecta o desempenho da adesão e da colagem no nosso guia detalhado de ciência dos materiais. ↩

Compreenda como a análise do fluxo de materiais pode evitar defeitos e poupar custos no seu projeto. ↩

Descubra como os diferentes plásticos se fundem na moldagem 2K para obter a máxima durabilidade e desempenho. ↩

Saiba mais sobre como este método baseado em dados melhora a consistência e a qualidade das peças. ↩

Saiba como as propriedades do fluxo de material podem afetar a qualidade e o desempenho finais da sua peça. ↩