Czy kiedykolwiek zastanawiałeś się nad tym, jak etui na telefon jest jednocześnie sztywne i miękkie w różnych obszarach? Albo jak ten elegancki kontroler do gier doskonale łączy teksturowane uchwyty z gładkimi powierzchniami? Magia tych innowacyjnych produktów tkwi w technice produkcji, która rewolucjonizuje projektowanie produktów w różnych branżach.

Formowanie wtryskowe z dwoma wtryskami to zaawansowany proces produkcyjny, który płynnie łączy dwa różne materiały lub kolory w jeden komponent w jednym cyklu formowania, eliminując etapy montażu, jednocześnie tworząc złożone części wielomateriałowe, które byłyby niemożliwe przy użyciu tradycyjnych technik.

Co to jest formowanie wtryskowe z dwoma wtryskami?

U podstaw formowania wtryskowego z dwoma wtryskami (zwanego również formowaniem z dwoma wtryskami lub formowaniem wielomateriałowym) leży zaawansowany proces produkcji tworzyw sztucznych, który umożliwia wytwarzanie złożonych części przy użyciu dwóch różnych materiałów lub kolorów w ramach jednej operacji formowania. W przeciwieństwie do tradycyjnego formowania wtryskowego, które tworzy komponenty jednomateriałowe, formowanie dwustrzałowe wytwarza zintegrowane części o różnych właściwościach w różnych sekcjach.

Piękno tej technologii polega na jej zdolności do łączenia ze sobą różnych materiałów na poziomie molekularnym. Tworzy to silne, bezszwowe połączenie, które byłoby trudne lub niemożliwe do osiągnięcia w procesach montażu po formowaniu. Pracowałem z niezliczoną liczbą klientów PTSMAKE, którzy początkowo sceptycznie podchodzili do siły wiązania, ale byli zdumieni trwałością produktów końcowych.

Jak działa proces formowania dwustrzałowego

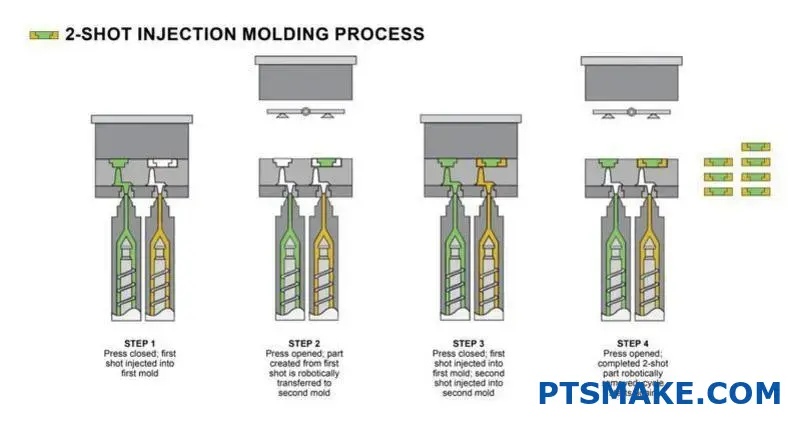

Proces formowania wtryskowego z dwoma wtryskami przebiega według określonej sekwencji:

- Pierwszy strzał: Materiał podstawowy jest wtryskiwany do gniazda formy w celu utworzenia części bazowej.

- Rotacja: Forma obraca się lub przenosi pierwszą porcję do drugiej wnęki.

- Drugi strzał: Inny materiał jest wstrzykiwany nad lub obok pierwszego materiału.

- Chłodzenie i wyrzut: Gotowa część stygnie i jest wyrzucana z formy.

Proces ten wymaga specjalistycznego sprzętu - maszyny z wieloma jednostkami wtryskowymi lub systemu płyt obrotowych. Wymagana precyzja techniczna sprawia, że jest to bardziej złożona operacja niż standardowe formowanie wtryskowe.

Parametry krytyczne dla udanego formowania dwustrzałowego

Sukces każdego projektu formowania dwustrzałowego zależy od kilku krytycznych czynników:

| Parametr | Opis | Znaczenie |

|---|---|---|

| Kompatybilność materiałowa | Kompatybilność chemiczna między dwoma materiałami | Niezbędny do prawidłowego wiązania i zapobiegania rozwarstwianiu |

| Kontrola temperatury | Precyzyjne zarządzanie temperaturą stopu i formy | Krytyczne dla przepływu materiału i właściwej przyczepności |

| Sekwencja czasowa | Dokładny czas pomiędzy pierwszym i drugim strzałem | Wpływa na jakość wiązania i integralność części |

| Projektowanie form | Specjalistyczna konstrukcja z odpowiednimi bramkami i otworami wentylacyjnymi | Określa przepływ materiału i końcową jakość części |

W ciągu ponad 15 lat pracy w tej branży odkryłem, że kompatybilność materiałów jest często najtrudniejszym aspektem. Nie wszystkie tworzywa sztuczne dobrze się ze sobą łączą, dlatego wybór materiału wymaga znacznej wiedzy specjalistycznej. W PTSMAKE przeprowadzamy szeroko zakrojone testy kompatybilności przed sfinalizowaniem wyboru materiałów dla naszych klientów.

Zalety formowania wtryskowego z dwoma wtryskami

Formowanie wtryskowe z dwoma wtryskami oferuje wiele korzyści, które sprawiają, że staje się ono coraz bardziej popularne w różnych branżach:

Elastyczność i innowacyjność projektu

Możliwość łączenia materiałów o różnych właściwościach (sztywne/elastyczne, nieprzezroczyste/przezroczyste, przewodzące/izolujące) otwiera nieograniczone możliwości projektowe. Projektanci produktów mogą tworzyć komponenty o Różnicowanie haptyczne1 - zróżnicowane właściwości dotykowe w różnych obszarach tej samej części.

Wydajność produkcji

Eliminując etapy montażu, formowanie dwustrzałowe znacznie usprawnia proces produkcji:

- Niższe koszty pracy

- Mniej problemów jakościowych związanych z montażem

- Krótsze cykle produkcyjne

- Zmniejszone wymagania dotyczące zapasów

Zwiększona wydajność produktu

Części formowane dwustrzałowo zazwyczaj przewyższają części zmontowane pod kilkoma względami:

- Silniejsze wiązania materiałowe

- Lepsze właściwości uszczelniające

- Zwiększona odporność chemiczna na styku

- Wyższa trwałość

- Zwiększona estetyka

Efektywność kosztowa w całym cyklu życia produktu

Podczas gdy początkowe koszty oprzyrządowania są wyższe niż w przypadku konwencjonalnego formowania, długoterminowa ekonomia często faworyzuje formowanie dwuczęściowe. W PTSMAKE regularnie pomagamy klientom przeprowadzać analizy kosztów, które wykazują znaczne oszczędności, zwłaszcza w przypadku dużych serii produkcyjnych, w których koszty montażu byłyby w przeciwnym razie znaczne.

Typowe zastosowania

Formowanie wtryskowe z dwoma wtryskami znalazło zastosowanie w wielu branżach:

- Elektronika użytkowa: Etui na smartfony z twardymi obudowami i miękkimi uchwytami, kontrolery do gier, piloty zdalnego sterowania

- Motoryzacja: Elementy deski rozdzielczej, elementy sterujące na kierownicy, dźwignie zmiany biegów

- Urządzenia medyczne: Narzędzia chirurgiczne z ergonomicznymi uchwytami, obudowy urządzeń z uszczelkami

- Produkty gospodarstwa domowego: Przybory kuchenne z wygodnymi uchwytami, elementy urządzeń

- Narzędzia przemysłowe: Obudowy elektronarzędzi, uchwyty urządzeń

Wszechstronność tej technologii wciąż rozszerza jej zasięg na nowe zastosowania. Zaobserwowałem rosnący trend w kierunku stosowania formowania dwustrzałowego do tworzenia produktów z wbudowaną elektroniką, gdzie drugi strzał hermetyzuje i chroni wrażliwe komponenty.

Wyjaśnienie procesu formowania dwustrzałowego

Czy kiedykolwiek widziałeś, jak mistrz czekolady tworzy te idealnie połączone warstwy w truflach dla smakoszy? Precyzja, wyczucie czasu i kunszt odzwierciedlają to, co dzieje się w przemysłowym formowaniu dwuwarstwowym - z wyjątkiem tego, że tworzymy coś znacznie trwalszego niż czekolada, wykorzystując zaawansowaną inżynierię zamiast umiejętności kulinarnych.

Proces formowania dwustrzałowego reprezentuje choreografię produkcyjną w najlepszym wydaniu - precyzyjnie zaplanowaną sekwencję, w której dwa różne materiały są wtryskiwane do specjalnie zaprojektowanego oprzyrządowania, tworząc pojedynczy komponent o podwójnych właściwościach, które byłyby niemożliwe do osiągnięcia przy użyciu tradycyjnych metod montażu.

Pierwszy zastrzyk materiału: Tworzenie podstaw

Proces formowania dwuczęściowego rozpoczyna się od starannego przygotowania obu materiałów. Kontrola temperatury jest absolutnie krytyczna na tym etapie - każdy polimer ma swój optymalny zakres temperatur przetwarzania, który musi być utrzymywany przez cały proces.

Podczas projektowania części w PTSMAKE zaczynamy od wstrzyknięcia pierwszego materiału (zazwyczaj bardziej sztywnego lub strukturalnego komponentu) do początkowej wnęki formy. W ten sposób powstaje to, co nazywamy "podłożem" lub komponentem bazowym. Pierwszy wtrysk zazwyczaj wymaga:

Uwagi dotyczące przygotowania materiałów

- Wstępne suszenie materiałów higroskopijnych w celu zapobiegania wadom związanym z wilgocią

- Precyzyjna kontrola temperatury zapewniająca prawidłowy przepływ

- Staranna kalibracja nacisku, aby zapobiec błyskowi lub krótkim strzałom

- Strategiczne rozmieszczenie bramek dla optymalnego wypełnienia

Pierwszy materiał musi być wybrany nie tylko ze względu na jego właściwości funkcjonalne, ale także ze względu na jego kompatybilność z drugim materiałem. Dzięki licznym projektom nauczyłem się, że ten czynnik kompatybilności może przesądzić o powodzeniu lub porażce aplikacji typu "two-shot".

Krytyczne przejście: Rotacja formy

Po wtryśnięciu pierwszego materiału i jego częściowym zestaleniu, forma przechodzi transformację. Istnieje kilka podejść do tej fazy przejściowej:

| Metoda | Opis | Najlepsze aplikacje |

|---|---|---|

| Płyta obrotowa | Forma fizycznie obraca się o 180° w celu ustawienia pierwszego wtrysku dla drugiego wtrysku | Produkcja wielkoseryjna z symetrycznymi częściami |

| Core Back | Rdzeń chowa się, tworząc miejsce na drugi materiał | Złożone geometrie wymagające precyzyjnych granic materiałowych |

| Transfer | Pierwszy strzał jest automatycznie przenoszony do drugiej formy | Bardzo duże komponenty lub specjalistyczne zastosowania |

| Overmolding | Pierwszy strzał jest ręcznie lub automatycznie umieszczany w drugiej formie | Produkcja małoseryjna lub bardzo złożone geometrie |

W PTSMAKE do większości zastosowań używamy przede wszystkim technologii płyt obrotowych, ponieważ oferuje ona najszybsze czasy cyklu i najbardziej niezawodną wydajność. Ta faza przejściowa musi być precyzyjnie zaplanowana w czasie - zbyt wcześnie, a pierwszy materiał może nie być wystarczająco stabilny; zbyt późno, a interfejs wiązania może nie uformować się prawidłowo.

Drugie łączenie materiałów: Tworzenie interfejsu

Drugi wtrysk to miejsce, w którym dzieje się prawdziwa magia formowania dwustrzałowego. To tutaj wprowadzamy drugi materiał - często elastomer, tworzywo sztuczne w innym kolorze lub materiał o określonych właściwościach, takich jak przewodność lub wytrzymałość. adhezja molekularna2.

Drugi materiał wpływa do nowo utworzonej przestrzeni ubytku i styka się z pierwszym materiałem. Na udane łączenie wpływa kilka kluczowych czynników:

Krytyczne czynniki wiążące

- Temperatura interfejsu musi być wystarczająco wysoka, aby promować splątanie molekularne

- Kompatybilność materiałowa (interakcje polarne/niepolarne)

- Energia powierzchniowa obu materiałów

- Schemat przepływu i ciśnienie drugiego wtrysku

- Czas między pierwszym i drugim strzałem

Po prawidłowym wykonaniu, dwa materiały tworzą wiązanie chemiczne i/lub mechaniczne na swoim styku. Wiązanie to jest zazwyczaj silniejsze niż jakiekolwiek połączenie oparte na kleju, tworząc zintegrowany komponent, który działa jako pojedyncza jednostka.

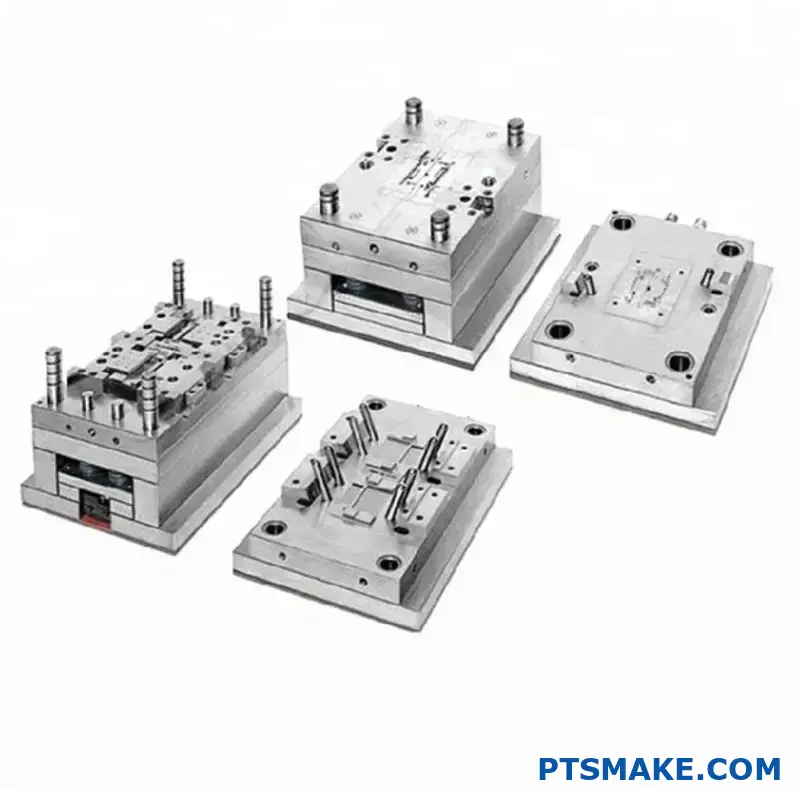

Precyzyjne oprzyrządowanie: Nieznany bohater

Oprzyrządowanie wymagane do formowania dwustrzałowego reprezentuje jedne z najbardziej wyrafinowanych konstrukcji form w branży. Narzędzia te muszą:

- Możliwość obsługi wielu punktów wtrysku

- Utrzymuje precyzyjne wyrównanie podczas obracania lub przenoszenia

- Kontrola różnic temperatur między różnymi sekcjami formy

- Specjalna wentylacja dla każdego materiału

- Wyposażone w zaawansowane systemy wyrzucania, które mogą bezpiecznie usuwać złożone części

W PTSMAKE znacząco inwestujemy w zaawansowane możliwości narzędziowe, ponieważ zdajemy sobie sprawę, że nawet najlepsze materiały i maszyny nie mogą zrekompensować nieodpowiedniego projektu oprzyrządowania. Nasi projektanci form współpracują bezpośrednio z naszymi inżynierami procesu, aby zapewnić, że każdy aspekt oprzyrządowania wspiera optymalny przepływ materiału i wiązanie.

Kompatybilność materiałowa: Nauka kryjąca się za wiązaniem

Nie wszystkie tworzywa sztuczne dobrze ze sobą współgrają. Kompatybilność materiałów w formowaniu dwustrzałowym zależy od kilku czynników:

- Skład chemiczny obu materiałów

- Zakresy temperatur topnienia i przetwarzania

- Współczynnik rozszerzalności cieplnej

- Szybkość kurczenia się podczas chłodzenia

- Struktura molekularna i potencjał splątania

Podczas konsultacji z klientami często korzystam z tej uproszczonej tabeli zgodności, aby zilustrować potencjalne pary materiałów:

| Materiał bazowy | Kompatybilne materiały Overmold | Uwagi |

|---|---|---|

| ABS | TPE, TPU, silikon, PC | Doskonała ogólna kompatybilność |

| PC | ABS, TPE, TPU | Dobry do zastosowań wymagających wysokiej wydajności |

| Nylon | TPE, TPU, Santoprene | Mocne wiązanie, dobre dla części funkcjonalnych |

| PP | TPE (zmodyfikowany), TPV | Wymaga specjalnych gatunków dla dobrej przyczepności |

| PBT | TPE, TPU | Doskonały do zastosowań elektrycznych |

Testowanie jest zawsze zalecane, ponieważ określone gatunki materiałów mogą zachowywać się inaczej niż sugerowałaby to ich ogólna rodzina.

Kontrola procesu i zapewnienie jakości

Złożoność formowania dwustrzałowego wymaga zaawansowanej kontroli i monitorowania procesu. Kluczowe środki zapewnienia jakości obejmują:

- Monitorowanie parametrów wtrysku w czasie rzeczywistym dla obu strzałów

- Systemy wizyjne do weryfikacji prawidłowego rozmieszczenia materiału

- Zautomatyzowana kontrola części pod kątem wad estetycznych i funkcjonalnych

- Testowanie siły wiązania w celu zapewnienia odpowiedniej przyczepności

- Testy cykli termicznych w celu weryfikacji trwałości wiązania

Two-Shot Molding vs. Overmolding: Kluczowe różnice

Czy zdarzyło Ci się kiedyś wziąć do ręki elektronarzędzie z doskonale trzymającym, miękkim w dotyku uchwytem, który płynnie łączy się ze sztywnym korpusem? Albo zauważyłeś, że niektóre elementy sterujące w samochodach są przyjemnie twarde, a jednocześnie wyściełane w odpowiednich miejscach? Te dotykowe cuda nie są szczęśliwymi wypadkami, ale wynikiem wyrafinowanych technik produkcyjnych, które często są mylone, ale zasadniczo się różnią.

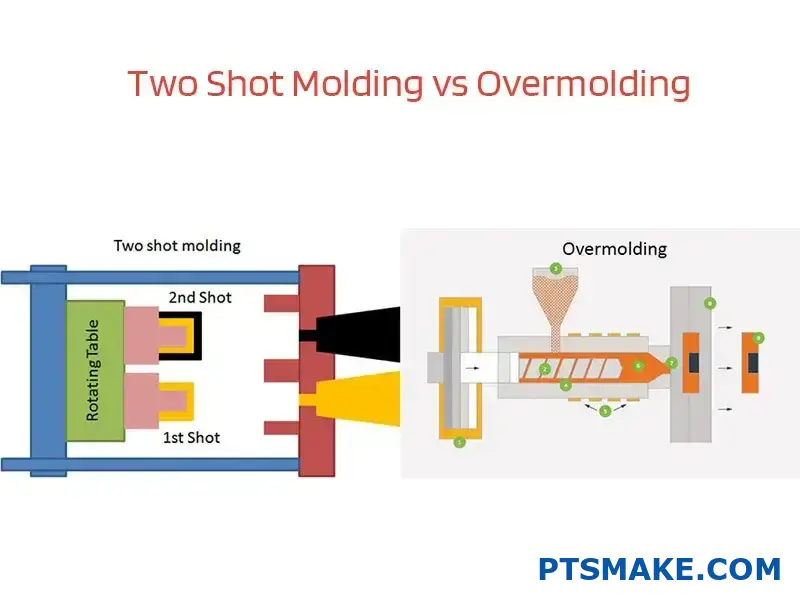

Formowanie dwustrzałowe i obtryskiwanie reprezentują różne podejścia do tworzenia wielomateriałowych części z tworzyw sztucznych, przy czym formowanie dwustrzałowe wykorzystuje ciągły cykl produkcyjny do płynnej integracji, podczas gdy obtryskiwanie wykorzystuje oddzielne, sekwencyjne procesy, które oferują różne korzyści w zakresie doboru materiałów i elastyczności produkcji.

Podstawowe rozróżnienie

Kiedy klienci zwracają się do mnie w sprawie części wielomateriałowych, pierwsze pytanie, jakie zadaję, dotyczy wielkości produkcji i wymagań materiałowych. To natychmiast pomaga określić, czy formowanie dwustrzałowe lub obtryskiwanie może być bardziej odpowiednie dla ich projektu.

Formowanie z dwoma wtryskami: Podejście oparte na cyklu ciągłym

Formowanie wtryskowe z dwoma wtryskami działa jako pojedynczy, ciągły proces produkcyjny. Oto jak to działa:

- Pierwszy materiał jest wtryskiwany do początkowego gniazda formy

- Forma obraca się lub indeksuje do drugiej pozycji

- Drugi materiał jest wtryskiwany obok lub na pierwszy materiał

- Ukończona część jest wyrzucana jako pojedynczy, połączony komponent

Kluczową zaletą jest tutaj ciągłość. Ponieważ wszystko odbywa się w jednej maszynie podczas jednego cyklu, produkcja jest szybsza i bardziej wydajna w przypadku dużych ilości. W PTSMAKE nasze linie do formowania dwustrzałowego mogą produkować złożone części z czasami cyklu, które są tylko nieznacznie dłuższe niż operacje formowania jednomateriałowego.

Overmolding: Proces sekwencyjny

W przeciwieństwie do tego, overmolding stosuje bardziej dyskretne podejście:

- Pierwszy materiał jest formowany jako kompletna część podłoża

- Podłoże to jest usuwane z pierwszej formy

- Podłoże jest umieszczane w drugiej formie (ręcznie lub automatycznie).

- Drugi materiał jest wtryskiwany wokół, nad lub na podłoże

- Ukończony zespół jest wyrzucany jako produkt końcowy

Ten sekwencyjny proces zapewnia większą elastyczność, ale zazwyczaj skutkuje dłuższym całkowitym czasem cyklu.

Rozważania dotyczące wielkości produkcji

Jednym z najważniejszych czynników przy wyborze między tymi technikami jest przewidywana wielkość produkcji:

| Wielkość produkcji | Zalecany proces | Uzasadnienie |

|---|---|---|

| Duży wolumen (ponad 100 tys. części) | Formowanie dwustrzałowe | Niższy koszt części, szybsze cykle, mniejszy nakład pracy |

| Średnia objętość (10k-100k) | Metoda | Zależy od wymagań materiałowych i złożoności części |

| Niski wolumen (<10 tys.) | Overmolding | Niższe nakłady na oprzyrządowanie, większa elastyczność materiałowa |

Kiedy pracujemy z klientami z branży motoryzacyjnej w PTSMAKE, często potrzebują oni setek tysięcy identycznych części, co sprawia, że formowanie dwustrzałowe jest oczywistym wyborem ekonomicznym. W przypadku producentów urządzeń medycznych wytwarzających specjalistyczne komponenty w mniejszych ilościach, obtrysk często zapewnia lepszą równowagę między kosztami a elastycznością.

Wymagania dotyczące kompatybilności materiałów

Drugą ważną kwestią jest kompatybilność materiałowa. Stanowi to znaczącą ograniczenia techniczne3 To często może dyktować, który proces ma większy sens.

Ograniczenia materiału do formowania dwustrzałowego

Formowanie dwuczęściowe wymaga materiałów z:

- Podobne temperatury przetwarzania

- Kompatybilność chemiczna dla wiązania

- Porównywalne wskaźniki kurczliwości

- Możliwość łączenia bez warstwy kleju

Wymagania te mogą być restrykcyjne. Gdy dwa materiały nie łączą się dobrze w naturalny sposób, formowanie dwustrzałowe może nie być możliwe bez specjalnych dodatków lub obróbki powierzchni.

Elastyczność materiału do obtrysku

Overmolding oferuje większą elastyczność materiałową, ponieważ:

- Podłoże może całkowicie ostygnąć przed drugim strzałem

- Blokady mechaniczne mogą być stosowane, gdy wiązanie chemiczne nie jest możliwe

- Obróbka powierzchni może być stosowana pomiędzy etapami formowania

- Możliwość dostosowania do różnych temperatur przetwarzania

Pracowałem z klientami, którzy potrzebowali połączyć materiały, które po prostu nie połączyłyby się w procesie dwustrzałowym, co sprawiło, że overmolding był jedyną realną opcją pomimo wyższych kosztów produkcji.

Czynniki złożoności projektu

Złożoność projektu części również wpływa na to, który proces ma większy sens:

Rozważania dotyczące konstrukcji dwustrzałowej

- Lepsze w przypadku części, w których materiały stykają się na jasno określonych granicach

- Doskonały do twardych/miękkich kombinacji z dużymi obszarami styku

- Idealny do kontrastów kolorystycznych i elementów dekoracyjnych

- Ograniczona możliwość tworzenia w pełni zamkniętych sekcji

Zalety konstrukcji overmolding

- Doskonała do tworzenia cienkich warstw na złożonych geometriach

- Lepsze do pełnego hermetyzowania komponentów elektronicznych

- Bardziej nadaje się do materiałów o drastycznie różnej grubości

- Może tworzyć bardziej złożone interfejsy 3D między materiałami

Projektując komponenty wielomateriałowe w PTSMAKE, dokładnie oceniamy wymagania dotyczące geometrii przed zaleceniem podejścia produkcyjnego. Czasami to, co wydaje się idealną aplikacją dwustrzałową, musi zostać przeniesione do obtrysku ze względu na specyficzne wymagania projektowe.

Względy ekonomiczne wykraczające poza wolumen

Podczas gdy wielkość produkcji jest głównym czynnikiem ekonomicznym, w grę wchodzą również inne kwestie finansowe:

Inwestycja w oprzyrządowanie

Formowanie dwustrzałowe zazwyczaj wymaga bardziej zaawansowanego oprzyrządowania z obrotowymi płytami lub mechanizmami przenoszącymi, co zwiększa początkową inwestycję. Overmolding może wykorzystywać prostsze narzędzia, ale wymaga dwóch oddzielnych form.

Wymagania dotyczące pracy

Formowanie dwustrzałowe znacznie obniża koszty pracy dzięki zautomatyzowanemu, ciągłemu procesowi. Overmolding może wymagać ręcznych transferów między formami w przypadku mniejszych ilości, choć można to zautomatyzować w przypadku większych ilości.

Spójność jakości

Formowanie dwustrzałowe generalnie zapewnia bardziej spójną jakość przy mniejszych możliwościach uszkodzenia lub niewspółosiowości. Może to zmniejszyć ilość odpadów i koszty kontroli jakości w całym cyklu produkcyjnym.

Praktyczne zastosowania: Dokonywanie wyboru

Po pracy z setkami wielomateriałowych projektów opracowałem proste ramy dla wydawania zaleceń:

-

Wybierz formowanie dwuczęściowe, gdy:

- Wysokie wolumeny uzasadniają inwestycję w oprzyrządowanie

- Materiały mają doskonałą kompatybilność chemiczną

- Skrócenie czasu cyklu ma kluczowe znaczenie

- Znaczącym problemem są koszty pracy

- Spójność między częściami jest najważniejsza

-

Wybierz overmolding, gdy:

- Wielkość produkcji jest umiarkowana do niskiej

- Materiały mają znacząco różne wymagania dotyczące przetwarzania

- Potrzebna jest złożona hermetyzacja

- Zmiany projektowe mogą być wymagane w trakcie cyklu życia produktu.

- Ograniczenia budżetowe projektu ograniczają początkowe inwestycje w oprzyrządowanie

Różnice między tymi procesami mogą wydawać się subtelne na papierze, ale mają ogromny wpływ na wydajność produkcji i jakość części. Zrozumienie tych różnic pozwoliło naszym klientom zaoszczędzić miliony niepotrzebnych kosztów na przestrzeni lat.

Wybór materiałów i kwestie kompatybilności

Czy zastanawiałeś się kiedyś, dlaczego niektóre wielomateriałowe produkty są płynnie zintegrowane, podczas gdy inne rozpadają się po minimalnym użyciu? Sekret tkwi nie w technikach montażu, ale w niewidzialnej chemii zachodzącej, gdy różne materiały się spotykają. Ta krytyczna nauka decyduje o tym, czy produkt formowany w dwóch formach będzie sukcesem rynkowym, czy kosztowną porażką.

Wybór materiału do formowania wtryskowego z dwoma wtryskami stanowi najważniejszą decyzję na drodze do realizacji projektu, wymagającą dokładnej analizy kompatybilności chemicznej, właściwości termicznych i właściwości mechanicznych w celu stworzenia produktów o wyjątkowej trwałości, funkcjonalności i estetyce.

Chemia stojąca za skutecznym łączeniem materiałów

Podczas mojej wieloletniej pracy z formowaniem wtryskowym z dwoma wtryskami w PTSMAKE odkryłem, że wybór materiału nie polega tylko na znalezieniu materiałów o odpowiednich właściwościach fizycznych - chodzi o zrozumienie relacji molekularnych między nimi. Sukces każdej części formowanej metodą dwuetapową zależy ostatecznie od tego, jak dobrze wybrane materiały łączą się na poziomie molekularnym.

Podstawy kompatybilności chemicznej

Zgodność chemiczna między materiałami określa, czy utworzą one silne wiązania molekularne podczas procesu dwóch strzałów. Na kompatybilność tę wpływa kilka czynników:

Polaryzacja polimeru i energia powierzchniowa

Materiały o podobnej polarności zazwyczaj lepiej wiążą się ze sobą. Na przykład materiały polarne, takie jak nylon (PA), mają tendencję do dobrego łączenia się z innymi materiałami polarnymi, takimi jak termoplastyczny poliuretan (TPU). Materiały niepolarne, takie jak polipropylen (PP), często wymagają specjalnych modyfikatorów przyczepności, aby wiązać się z materiałami polarnymi.

Energia powierzchniowa odgrywa również kluczową rolę w wiązaniu materiałów. Materiały o wysokiej energii powierzchniowej zazwyczaj tworzą silniejsze wiązania niż te o niskiej energii powierzchniowej. Wyjaśnia to, dlaczego polipropylen, o stosunkowo niskiej energii powierzchniowej, jest trudniejszy do sklejenia niż materiały takie jak ABS lub PC.

Możliwości splątania molekularnego

Gdy dwa kompatybilne materiały spotykają się w stanie stopionym podczas formowania dwustrzałowego, ich łańcuchy polimerowe mogą splątać się na styku. To interdyfuzja molekularna4 tworzy silne wiązanie fizyczne, które jest odporne na rozdzielenie. Materiały o podobnej strukturze chemicznej umożliwiają lepsze splątanie łańcucha.

Oto uproszczona tabela kompatybilności, do której często odwołujemy się w rozmowach z klientami:

| Materiał bazowy | Wysoka kompatybilność | Umiarkowana kompatybilność | Słaba kompatybilność |

|---|---|---|---|

| ABS | PC, PMMA, SAN | TPE, TPU, PVC | PE, PP, POM |

| PC | ABS, PMMA, TPU | PBT, PET, PA | PE, PP, PTFE |

| PA (Nylon) | TPU, TPE, PET | PC, PBT, PPS | PP, PE, PTFE |

| PP (z modyfikatorami) | TPV, TPE (olefinowe) | Zmodyfikowany TPU | PC, PA, POM |

| POM | TPU (z podkładem) | PBT | ABS, PC, PP |

Właściwości termiczne

Oprócz kompatybilności chemicznej, właściwości termiczne mają znaczący wpływ na wybór materiału do formowania dwustrzałowego.

Zgodność z temperaturą przetwarzania

Temperatury przetwarzania obu materiałów muszą być kompatybilne. Idealnie, drugi materiał powinien mieć niższą temperaturę topnienia niż pierwszy materiał, aby zapobiec deformacji podłoża podczas drugiego wtrysku.

Na przykład, podczas pracy z podłożem PC (temperatura przetwarzania około 280-320°C) i nadlewką TPE (temperatura przetwarzania około 190-230°C), niższa temperatura drugiego strzału zapobiega uszkodzeniu pierwszego materiału, jednocześnie umożliwiając dobry przepływ i wiązanie.

Współczynnik rozszerzalności cieplnej (CTE)

Materiały rozszerzają się i kurczą w różnym tempie wraz ze zmianami temperatury. Gdy dwa materiały o znacznie różnych współczynnikach CTE są ze sobą połączone, cykliczne zmiany temperatury mogą powodować naprężenia na styku, potencjalnie prowadząc z czasem do rozwarstwienia.

| Rodzaj materiału | Typowy zakres współczynnika CTE (10^-6/°C) | Zalecane połączenie |

|---|---|---|

| Półkrystaliczne (PP, PA, POM) | 80-150 | Najlepiej w połączeniu z elastycznymi TPE, które mogą być rozszerzane |

| Amorficzne (ABS, PC, PMMA) | 50-90 | Kompatybilny z większością materiałów overmold |

| Związki wypełnione szkłem | 20-40 | Wymaga starannej selekcji, aby uniknąć separacji spowodowanej stresem |

Równowaga właściwości mechanicznych

Udane formowanie dwustrzałowe wymaga przemyślanego zrównoważenia właściwości mechanicznych wybranych materiałów.

Sztywność i elastyczność

Wiele aplikacji typu "two-shot" ma na celu połączenie sztywności w jednym obszarze z elastycznością w innym. Tworzy to ergonomiczne produkty, które mogą zarówno zapewniać strukturę, jak i komfort. Gradient właściwości mechanicznych pomiędzy materiałami powinien być zamierzony i odpowiedni dla danego zastosowania.

Na przykład, w przypadku rękojeści elektronarzędzia, możemy wybrać PC lub nylon wypełniony włóknem szklanym jako sztywny element konstrukcyjny (o module sprężystości 2000-10 000 MPa) w połączeniu z TPE o znacznie niższym module sprężystości (10-100 MPa) dla obszaru uchwytu.

Zarządzanie różnicą twardości

Należy ostrożnie zarządzać różnicą twardości między materiałami, szczególnie w przypadku części o cienkich przekrojach. Bardzo twardy materiał przylegający do bardzo miękkiego materiału może tworzyć koncentracje naprężeń, które prowadzą do przedwczesnego uszkodzenia.

Z naszego doświadczenia w PTSMAKE wynika, że najlepiej sprawdzają się stopniowe przejścia - na przykład użycie TPE o twardości 40-50 Shore D na sztywnym podłożu, a nie wyjątkowo miękkiego materiału o twardości 30 Shore A, chyba że dokonano zmian w projekcie.

Czynniki wyboru materiałów do konkretnych zastosowań

Poza podstawowymi czynnikami kompatybilności, wymagania specyficzne dla aplikacji dodatkowo ograniczają wybór materiału.

Wymagania dotyczące odporności środowiskowej

Środowisko pracy części formowanej dwustrzałowo wprowadza dodatkowe kryteria wyboru:

- Narażenie chemiczne: Czy część będzie miała kontakt z olejami, rozpuszczalnikami lub środkami czyszczącymi?

- Ekspozycja na promieniowanie UV: Czy część będzie używana na zewnątrz lub przy intensywnym oświetleniu?

- Zakres temperatur: Jakie są minimalne i maksymalne temperatury, których doświadczy część?

- Narażenie na wilgoć: Czy część będzie narażona na wysoką wilgotność lub zanurzenie?

Każdy z tych czynników może wyeliminować kompatybilne kombinacje materiałów. Na przykład, część wymagająca doskonałej stabilności UV może wykluczyć standardowy ABS jako materiał podłoża, pomimo jego doskonałych właściwości wiążących z wieloma TPE.

Kwestie regulacyjne i zgodności z przepisami

Branże regulowane wprowadzają dodatkowe wymagania dotyczące selekcji:

Zastosowania medyczne

W przypadku urządzeń medycznych biokompatybilność i zgodność ze sterylizacją stają się najważniejsze. Materiały muszą często spełniać te wymagania:

- Standardy biokompatybilności USP klasy VI lub ISO 10993

- Odporność na metody sterylizacji (tlenek etylenu, promieniowanie gamma, autoklaw)

- Zgodność z przepisami FDA dotyczącymi kontaktu z żywnością (jeśli dotyczy)

Wymagania motoryzacyjne

Aplikacje motoryzacyjne zazwyczaj wymagają:

- Odporność na wysoką temperaturę (często 85°C w trybie ciągłym, ze skokami do 120°C)

- Niska emisja lotnych związków organicznych (LZO) w celu spełnienia norm jakości powietrza wewnątrz pojazdu

- Ognioodporność zgodna z normą UL94

- Zatwierdzenia materiałów od głównych producentów motoryzacyjnych

Protokoły testowania kompatybilności materiałowej

W PTSMAKE nigdy nie polegamy wyłącznie na arkuszach danych materiałowych przy określaniu kompatybilności. Wdrażamy rygorystyczne testy w celu walidacji kombinacji materiałów:

Metody badania przyczepności

- Test peelingu: Pomiar siły wymaganej do rozdzielenia materiałów na ich styku.

- Próba rozciągania: Ocena siły wiązania przy rozciąganiu

- Testy udarności: Ocena integralności wiązania pod wpływem nagłej siły

- Cykl termiczny: Poddanie połączonych materiałów ekstremalnym temperaturom w celu oceny trwałości.

Podejście do walidacji prototypu

W przypadku krytycznych aplikacji zalecamy systematyczne podejście do walidacji:

- Sprawdzanie par materiałów przy użyciu małych próbek testowych

- Testowanie przyczepności w różnych warunkach

- Testy funkcjonalne prototypu

- Testy przyspieszonego starzenia w celu przewidywania długoterminowej wydajności

Takie podejście minimalizuje ryzyko i zapewnia, że wybrane materiały będą działać zgodnie z oczekiwaniami przez cały cykl życia produktu.

Optymalizacja doboru materiałów pod kątem wydajności produkcji

Poza kompatybilnością i wydajnością, wybór materiału ma również wpływ na wydajność produkcji.

Wymagania dotyczące suszenia

Materiały higroskopijne, takie jak nylon, PC i PBT, wymagają dokładnego wysuszenia przed przetworzeniem. Połączenie dwóch wysoce higroskopijnych materiałów może wydłużyć czas cyklu i skomplikować przetwarzanie. Rozważ połączenie materiału niehigroskopijnego z higroskopijnym, jeśli to możliwe, aby uprościć przetwarzanie.

Dopasowanie charakterystyki przepływu

Materiały o bardzo różnej charakterystyce płynięcia mogą stanowić wyzwanie podczas przetwarzania. Drugi materiał musi być w stanie prawidłowo płynąć na styku z pierwszym materiałem, który już nieco ostygł. Materiały o podobnych krzywych lepkości często przetwarzane są bardziej konsekwentnie w zastosowaniach dwustrzałowych.

Innowacyjne materiały poszerzają możliwości strzelania dwoma strzałami

Niedawno opracowane materiały rozszerzyły możliwości formowania dwustrzałowego:

- Gatunki o zmodyfikowanej przyczepności: Specjalne formuły materiałów o ulepszonych właściwościach wiążących

- Kompozyty termoplastyczne: Materiały wzmacniane włóknami o lepszym stosunku wytrzymałości do masy

- Miękkie w dotyku materiały: Specjalistyczne TPE o ulepszonych właściwościach dotykowych

- Związki przeciwdrobnoustrojowe: Materiały z wbudowaną odpornością na rozwój bakterii

- Zrównoważone biotworzywa: Materiały pochodzenia biologicznego zwiększają ekologiczne możliwości

Te innowacje nadal poszerzają zakres zastosowań formowania dwustrumieniowego w różnych branżach.

Wytyczne projektowe dla części formowanych dwustrzałowo

Czy kiedykolwiek podziwiałeś idealny uchwyt swojej szczoteczki do zębów lub eleganckie połączenie twardych i miękkich tekstur na kontrolerze do gier? Tworzenie tych wielomateriałowych arcydzieł to nie tylko sztuka - to precyzyjna inżynieria, która wymaga zwrócenia szczególnej uwagi na zasady projektowania, których większość konsumentów nigdy nie zauważa.

Części formowane wtryskowo wymagają specjalistycznych rozważań projektowych, które równoważą estetykę z wykonalnością produkcji, wymagając przemyślanego planowania przejść grubości ścianek, stref styku materiałów i cech geometrycznych, które zapewniają zarówno wydajność produkcji, jak i wyjątkową wydajność produktu.

Optymalizacja grubości ścianki w celu osiągnięcia sukcesu przy dwóch strzałach

Projektowanie grubości ścianek w formowaniu dwustrumieniowym wiąże się z wyjątkowymi wyzwaniami, które wykraczają poza części jednomateriałowe. Projektując komponenty w PTSMAKE, postępuję zgodnie z określonymi wytycznymi, aby zapewnić optymalną wydajność w obu materiałach i na ich krytycznym styku.

Utrzymanie jednolitej grubości w każdej strefie materiału

W przypadku każdego materiału w aplikacji dwustrzałowej kluczowa jest spójność. Jednolita grubość ścianki zapobiega powszechnym defektom, takim jak:

- Zacieki spowodowane nierównomiernym chłodzeniem grubych sekcji

- Odkształcenia spowodowane skurczem różnicowym

- Linie przepływu, w których grubość materiału zmienia się gwałtownie

- Puste przestrzenie wynikające z niepełnego wypełnienia grubych sekcji

Podczas projektowania komponentów ze sztywnym podłożem (pierwszy rzut), zazwyczaj zalecam grubość ścianki od 1,5 mm do 3 mm dla większości tworzyw konstrukcyjnych. W przypadku drugiego ujęcia, zwłaszcza w przypadku materiałów elastycznych, takich jak TPE lub TPU, grubość od 1 mm do 2,5 mm generalnie zapewnia najlepszą równowagę między elastycznością a możliwością formowania.

Zarządzanie przejściami grubości między materiałami

Strefa przejściowa między materiałami wymaga szczególnej uwagi. Gwałtowne zmiany grubości na styku materiałów często prowadzą do:

| Problem | Rozwiązanie projektowe | Korzyści |

|---|---|---|

| Koncentracja naprężeń | Stopniowe przejścia z promieniami | Zapobiega pękaniu i rozwarstwianiu |

| Brak równowagi przepływu | Etapowa redukcja grubości | Zapewnia całkowite wypełnienie obu materiałów |

| Znaki zlewu | Zrównoważone prędkości chłodzenia | Poprawia jakość wykończenia powierzchni |

| Słabość obligacji | Zoptymalizowany obszar styku | Poprawia blokadę mechaniczną |

Odkryłem, że ograniczenie różnic grubości między sąsiadującymi materiałami do nie więcej niż 25% znacznie poprawia siłę wiązania i ogólną jakość części. Tam, gdzie konieczne są większe różnice, wdrożenie stopniowego przejścia zamiast gwałtownej zmiany daje lepsze wyniki.

Projektowanie efektywnych stref przejściowych

Miejsce styku materiałów stanowi najbardziej krytyczny obszar projektowania w formowaniu dwustrzałowym. Ta strefa przejściowa określa zarówno estetykę, jak i integralność strukturalną.

Tworzenie silnych połączeń mechanicznych

Podczas gdy zgodność chemiczna między materiałami jest niezbędna, mechaniczne łączenie znacznie zwiększa siłę wiązania. Skuteczne funkcje mechanicznego łączenia obejmują:

Podcięcia i wgłębienia

Zastosowanie strategicznie rozmieszczonych podcięć pozwala drugiemu materiałowi przepływać wokół i "blokować się" w pierwszym materiale. Tworzy to fizyczne połączenie, które wzmacnia wiązanie chemiczne. Najbardziej efektywne podcięcia mają

- Stosunek głębokości do szerokości od 0,5:1 do 1:1

- Kąty zanurzenia 1-3° dla łatwego wyrzutu

- Zaokrąglone narożniki wewnętrzne zapobiegają koncentracji naprężeń

Teksturowanie powierzchni

Teksturowanie powierzchni interfejsu pierwszego strzału może znacznie poprawić siłę wiązania:

- Zwiększenie efektywnej powierzchni wiązania

- Tworzenie mikroskopijnych mechanicznych elementów blokujących

- Promowanie przyczepność na styku materiałów[^5] poprzez zwiększoną liczbę punktów kontaktowych

W PTSMAKE często stosujemy lekkie teksturowanie strumieniowo-ścierne (16-32 μin) do łączenia powierzchni pierwszego strzału w celu zwiększenia przyczepności z drugim materiałem.

Zarządzanie granicami kolorów

W przypadku części o kontrastujących kolorach, kontrolowanie widocznej granicy między materiałami wymaga precyzyjnego projektowania:

- Zdefiniuj wyraźne linie podziału wzdłuż naturalnych konturów produktu

- Użyj wypukłych lub wgłębionych elementów, aby zamaskować niewielkie różnice w wyrównaniu.

- Wdrożenie detali "przełamujących kolor", które tworzą celową separację wizualną.

- Wybierając kontrastowe kolory, należy wziąć pod uwagę możliwość przenikania kolorów.

Najbardziej udane projekty z dwoma kolorami zawierają linię podziału jako celowy element projektu, zamiast próbować ją ukryć.

Wdrażanie efektywnych kątów zanurzenia

Kąty zanurzenia - lekkie zwężenie zastosowane do powierzchni pionowych - są kluczowe we wszystkich formach wtryskowych, ale wymagają szczególnej uwagi w zastosowaniach dwustrzałowych.

Wymagania dotyczące draftu dla pierwszego i drugiego strzału

Pierwszy materiał zazwyczaj wymaga standardowych kątów zanurzenia (od 0,5° do 3° w zależności od materiału i wykończenia powierzchni). Jednak obszary, które będą stykać się z drugim materiałem, często wymagają dodatkowego zanurzenia:

- Całkowite wypełnienie drugim materiałem

- Prawidłowe odpowietrzanie na styku

- Zapobieganie powstawaniu kieszeni powietrznych

- Łatwe wysuwanie gotowej części

W przypadku drugiego ujęcia zazwyczaj zalecam:

- Zanurzenie minimum 1,5° dla gładkich powierzchni

- Zanurzenie 2-5° dla powierzchni teksturowanych

- Zanurzenie 3-7° dla głębokich żeber lub elementów o wysokim współczynniku kształtu

Planowanie strategicznego projektu kierunku

Planowanie kierunku ciągnienia staje się bardziej złożone w przypadku formowania dwustrzałowego, ponieważ pierwszy strzał staje się częścią formy dla drugiego strzału. Wymaga to dokładnego rozważenia

- Główny kierunek wyrzutu dla ukończonej części

- Wtórne kierunki ekstrakcji dla cech wewnętrznych

- Potencjalne podcięcia w pierwszym lub drugim materiale

- Wpływ lokalizacji bramy na wymagania dotyczące przepływu i zanurzenia

Idealnie byłoby, gdyby oba materiały miały wspólny kierunek ciągnienia, aby uprościć proces formowania i projektowanie narzędzi.

Rozważania dotyczące konstrukcji żeber i szefów

Żebra i występy to typowe elementy konstrukcyjne, które wymagają szczególnej uwagi w projektach dwustrzałowych, zwłaszcza gdy przekraczają granice materiałowe.

Optymalizacja konstrukcji żeber dla dwóch materiałów

Gdy żebra przechodzą z jednego materiału na inny, należy wziąć pod uwagę poniższe wskazówki:

- Utrzymanie stałego stosunku grubości żeber do ścian (zazwyczaj 60-80% sąsiedniej ściany).

- Stożkowe żebra przekraczające granice materiału (grubsze w sztywnym materiale, cieńsze w elastycznym)

- Uwzględnienie przejścia promienia na granicy materiałów

- Dodaj funkcje wentylacji żeber, które mogą zatrzymywać powietrze podczas drugiego strzału.

W przypadku żeber strukturalnych w sztywnym elemencie, grubość 40-60% nominalnej ściany działa dobrze w większości zastosowań, z minimum 0,5 mm dla większości tworzyw konstrukcyjnych.

Boss Design dla instalacji sprzętu

Tuleje na elementy złączne lub wkładki stanowią wyjątkowe wyzwanie w konstrukcjach dwustrzałowych:

| Lokalizacja szefa | Zalecenie projektowe | Uzasadnienie |

|---|---|---|

| Tylko w przypadku sztywnego materiału | Standardowa konstrukcja z żebrami wspierającymi | Maksymalizuje integralność strukturalną |

| Na styku materiałów | Sztywny materiał tworzy wewnętrzny rdzeń, elastyczny materiał tworzy zewnętrzną warstwę | Zapewnia tłumienie drgań przy zachowaniu wytrzymałości |

| W ramach elastycznego materiału | "Wyspa" sztywnego materiału otoczona elastycznym materiałem | Umożliwia mocowanie sprzętu w miękkich obszarach |

W przypadku wkładek gwintowanych zalecam utrzymywanie występu w całości w sztywnym materiale, o ile to możliwe, przy minimalnej grubości ścianki 0,4 razy większej od średnicy wkładki.

Lokalizacja bramy i strategie odpowietrzania

Prawidłowe umieszczenie bramy i odpowietrzenie są niezbędne do udanego formowania dwustrzałowego, wpływając zarówno na estetykę, jak i jakość części.

Strategiczne rozmieszczenie bramek

Lokalizacja bramy ma wpływ na wzorce przepływu, linie spoin i widoczne ślady. Należy wziąć pod uwagę poniższe wytyczne:

- Jeśli to możliwe, ustaw bramki pierwszego strzału z dala od obszarów kontaktu z drugim strzałem.

- Umieść bramki, aby stworzyć wzorce przepływu, które wzmacniają, a nie utrudniają łączenie.

- Wykorzystanie wielu bramek dla złożonych geometrii w celu zapewnienia całkowitego wypełnienia interfejsów.

- Rozważ sekwencyjne bramkowanie w celu kontrolowania przepływu na krytycznych przejściach

W przypadku drugiego strzału, bramki krawędziowe zazwyczaj zapewniają najlepszą równowagę między estetyką a ciśnieniem napełniania, gdy są umieszczone w najgrubszej części materiału.

Ulepszone wymagania dotyczące wentylacji

Formowanie dwustrzałowe wymaga bardziej rozbudowanej wentylacji niż konwencjonalne formowanie, ponieważ:

- Powietrze może zostać uwięzione na styku materiałów

- Złożona geometria tworzy wiele potencjalnych pułapek powietrznych

- Pierwszy strzał może zablokować tradycyjne ścieżki wentylacyjne

Skuteczne strategie odpowietrzania obejmują:

- Otwory wentylacyjne w przewidywanych lokalizacjach pułapek powietrznych (głębokość 0,025-0,04 mm)

- Stopniowe odpowietrzanie na przejściach materiałów

- Strategiczne rozmieszczenie odpowietrzników w oparciu o analizę przepływu

- Wspomagane podciśnieniowo odpowietrzanie bardzo złożonych części

Nieodpowiednie odpowietrzenie prowadzi do niekompletnego wypełnienia, śladów wypalenia i słabego wiązania - kwestii, które są szczególnie problematyczne w przypadku aplikacji dwustrzałowych.

Zarządzanie skurczem i tolerancją

Zarządzanie różnicą skurczu między materiałami jest jednym z najtrudniejszych aspektów projektowania dwustrzałowego.

Dostosowanie do skurczu różnicowego

Różne materiały kurczą się w różnym tempie podczas chłodzenia, co może powodować wypaczenia lub naprężenia na stykach. Aby temu zaradzić:

- W miarę możliwości należy wybierać materiały o zgodnych współczynnikach kurczliwości.

- Zaprojektuj sztywny element, aby "kontrolować" ogólną geometrię części.

- Umożliwienie elastycznemu komponentowi przejęcia większej części ruchu różnicowego.

- Uwzględnienie elastyczności w projekcie w celu absorpcji naprężeń skurczowych

W przypadku części łączących sztywne tworzywo konstrukcyjne z TPE należy spodziewać się różnic w skurczu rzędu 0,5-1,5%, które należy uwzględnić w projekcie.

Ustalanie realistycznych tolerancji

Możliwości tolerancji w formowaniu dwustrzałowym różnią się w zależności od:

- Kombinacja materiałów

- Geometria części

- Kierunek wymiarowy (przepływ wewnętrzny vs. przepływ poprzeczny)

- Odległość od bramek

- Grubość ścianki

Zgodnie z ogólną wytyczną, wymiary krytyczne powinny być zawarte w jednym materiale, a nie przekraczać interfejs. Jeśli wymiary muszą przekraczać materiały, należy skorzystać z poniższych wskazówek:

- Standardowa tolerancja w obrębie pojedynczego materiału: ±0,005 in/in

- Tolerancja na granicach materiałów: ±0,010 in/in

- Dodatkowa tolerancja dla cienkich ścianek: dodaj 0,001 cala dla ścianek poniżej 1,5 mm

Optymalizacja pod kątem wydajności produkcji

Poza względami technicznymi, konstrukcje dwustrzałowe powinny być zoptymalizowane pod kątem wydajności produkcji.

Równoważenie czasu wypełniania ubytków

Objętość i odległość przepływu obu materiałów powinny być zrównoważone, aby zapewnić:

- Podobne czasy wypełnienia dla obu ujęć

- Stałe tempo chłodzenia

- Zrównoważone wymagania dotyczące ciśnienia

- Optymalne czasy cykli

Zazwyczaj dążę do uzyskania objętości drugiego strzału w zakresie 30-70% pierwszego strzału, aby uzyskać najbardziej wydajne przetwarzanie.

Projektowanie dla zautomatyzowanej produkcji

Do produkcji wielkoseryjnej

Zastosowania i branże wykorzystujące technologię Two-Shot

Czy zastanawiałeś się kiedyś, dlaczego Twoje eleganckie etui na smartfona jest zarówno gładkie, jak i przyczepne w różnych obszarach? Albo w jaki sposób luksusowe samochody osiągają te uderzające elementy sterujące na desce rozdzielczej z doskonałym dotykowym sprzężeniem zwrotnym? Za tymi bezszwowymi, wielomateriałowymi produktami kryje się rewolucja produkcyjna, która po cichu przekształca produkty, z których korzystamy na co dzień.

Technologia formowania wtryskowego z dwoma wtryskami stała się kamieniem węgielnym innowacji w wielu branżach, umożliwiając producentom tworzenie złożonych produktów z wieloma materiałami, teksturami i funkcjami w jednym procesie produkcyjnym - eliminując etapy montażu, jednocześnie poprawiając zarówno estetykę, jak i wydajność.

Zastosowania motoryzacyjne: Napędzanie innowacji dzięki komponentom wielomateriałowym

Przemysł motoryzacyjny przyjął technologię formowania dwuczęściowego z niespotykanym dotąd entuzjazmem. W miarę jak pojazdy ewoluują w kierunku wyrafinowanych maszyn, które priorytetowo traktują zarówno funkcjonalność, jak i wrażenia pasażerów, wielomateriałowe komponenty stały się niezbędne do spełnienia oczekiwań konsumentów.

Wewnętrzne elementy sterujące i wyświetlacze

Nowoczesne wnętrza pojazdów prezentują jedne z najbardziej widocznych zastosowań technologii formowania dwuczęściowego:

- Elementy sterujące na desce rozdzielczej łączą sztywne elementy konstrukcyjne z miękkimi w dotyku nakładkami, tworząc przyciski i pokrętła z doskonałym dotykowym sprzężeniem zwrotnym

- Elementy sterujące na kierownicy integracja twardych podłoży z miękkimi, przyczepnymi powierzchniami w celu poprawy ergonomii i komfortu podczas dłuższej jazdy

- Elementy konsoli środkowej Posiadają sztywne obudowy ze zintegrowanymi uszczelkami i elementami tłumiącymi, aby stworzyć wysokiej jakości elementy sterujące, które działają płynnie i cicho.

Komponenty te nie tylko wyglądają i działają lepiej niż ich jednomateriałowi poprzednicy, ale także oferują zwiększoną trwałość i odporność na ciągłe użytkowanie typowe dla środowisk motoryzacyjnych.

Aplikacje pod maską

Poza widocznymi elementami wnętrza, formowanie dwuczęściowe znalazło zastosowanie w krytycznych elementach funkcjonalnych:

| Komponent | Materiał pierwszego strzału | Materiał drugiego strzału | Kluczowe korzyści |

|---|---|---|---|

| Zbiorniki płynów | Sztywne tworzywo sztuczne (PA, PBT) | Elastomer (TPE, TPV) | Zintegrowane uszczelki zapobiegają wyciekom |

| Złącza elektryczne | Nylon wypełniony włóknem szklanym | TPE | Ulepszona odporność na warunki atmosferyczne i wibracje |

| Elementy wlotu powietrza | Sztywny PP/PE | Miękki TPE | Lepsze tłumienie drgań, mniejszy hałas |

| Obudowy czujników | PC/ABS | Silikon | Wodoodporne uszczelki o precyzyjnych właściwościach elektrycznych |

Eliminacja oddzielnych uszczelek i uszczelnień w tych zastosowaniach zmniejsza złożoność montażu, jednocześnie poprawiając niezawodność - co ma kluczowe znaczenie w wymagającym środowisku pod maską.

Elementy zewnętrzne

Zewnętrzne zastosowania motoryzacyjne odnoszą szczególne korzyści z odporności części formowanych dwuczęściowo na warunki środowiskowe:

- Klamki drzwi ze sztywnymi rdzeniami i miękkimi w dotyku wkładkami zapewniają zarówno wytrzymałość, jak i wygodę

- Elementy wykończenia zewnętrznego łączenie wielu kolorów lub materiałów w celu uzyskania wyróżniającej się stylizacji marki

- Obudowy lusterek zawierają zintegrowane uszczelki i elementy tłumiące drgania

- Zespoły świetlne Posiadają sztywne obudowy z elastycznymi uszczelkami zapewniającymi wodoszczelność.

Współpracując z kilkoma producentami z branży motoryzacyjnej w PTSMAKE, zaobserwowałem, jak formowanie dwustrumieniowe znacznie skróciło czas montażu, jednocześnie poprawiając odporność elementów zewnętrznych na warunki atmosferyczne - krytyczny czynnik wpływający na trwałość i zadowolenie klientów.

Aplikacje dla urządzeń medycznych: Precyzja tam, gdzie ma największe znaczenie

Przemysł medyczny wymaga najwyższego poziomu precyzji, niezawodności i bezpieczeństwa - wymagań, które formowanie dwustrumieniowe jest w stanie spełnić.

Narzędzia chirurgiczne

Nowoczesne narzędzia chirurgiczne wykorzystują formowanie dwustrzałowe, aby połączyć funkcjonalność z ergonomią:

- Uchwyty chirurgiczne ze sztywnymi rdzeniami i miękkimi, antypoślizgowymi uchwytami zapewniają chirurgom precyzyjną kontrolę

- Zaciski i kleszcze zawiera twarde elementy konstrukcyjne z miękkimi punktami dotykowymi dla lepszej przyczepności podczas procedur

- Prowadnice tnące łączą sztywne struktury pomiarowe z miękkimi powierzchniami styku, aby zapobiec uszkodzeniu tkanek

Możliwość tworzenia tych instrumentów jako pojedynczych, zintegrowanych komponentów eliminuje potencjalne punkty awarii, jednocześnie poprawiając skuteczność sterylizacji.

Sprzęt diagnostyczny

Urządzenia diagnostyczne czerpią ogromne korzyści z technologii dwustrzałowej:

- Skanery ręczne Posiadają sztywne obudowy ze zintegrowanymi miękkimi uszczelkami zapewniającymi ochronę przed płynami.

- Sprzęt do analizy krwi łączy przezroczyste okna z nieprzezroczystymi elementami konstrukcyjnymi

- Urządzenia do monitorowania pacjentów Zawierają układy przycisków ze zintegrowanym uszczelnieniem przed cieczami

The biokompatybilność[^6] Wymagania stawiane urządzeniom medycznym sprawiają, że wybór materiału jest szczególnie krytyczny w tych zastosowaniach.

Systemy dostarczania leków

Być może najbardziej imponujące jest to, że formowanie dwustrzałowe zrewolucjonizowało systemy dostarczania leków:

- Automatyczne wstrzykiwacze łączą elementy konstrukcyjne ze zintegrowanymi ścieżkami cieczy i uszczelnieniami

- Peny insulinowe posiadają przezroczyste okienka z precyzyjnymi oznaczeniami pomiarowymi przyklejonymi do korpusów konstrukcyjnych

- Inhalatory łączą sztywne mechanizmy z elastycznymi elementami uszczelniającymi w jednym, niezawodnym urządzeniu

Eliminacja etapów montażu jest szczególnie cenna w tych zastosowaniach, gdzie nawet niewielkie różnice w produkcji mogą wpływać na dokładność dozowania i bezpieczeństwo pacjenta.

Elektronika użytkowa: Połączenie estetyki z funkcjonalnością

Elektronika użytkowa reprezentuje prawdopodobnie najbardziej widoczny obszar zastosowań formowania dwustrumieniowego, z prawie każdym nowoczesnym urządzeniem zawierającym elementy wielomateriałowe.

Akcesoria do urządzeń mobilnych

Rynek akcesoriów mobilnych został przekształcony przez formowanie dwuczęściowe:

- Etui na smartfony łączą sztywną ochronę z miękkimi obszarami zapewniającymi amortyzację i przyczepność

- Obudowy wkładek dousznych Posiadają twarde muszle z miękkimi punktami styku z uchem, co zapewnia wygodę.

- Opaski na urządzenia do noszenia integracja sztywnych punktów połączeń z elastycznymi powierzchniami użytkowymi

Akcesoria te muszą nie tylko wyglądać i sprawiać wrażenie najwyższej jakości, ale także wytrzymywać tysiące cykli interakcji i wyzwań środowiskowych - wymagania, które doskonale spełniają części formowane dwuwarstwowo.

Kontrolery do gier i urządzenia wejściowe

Urządzenia peryferyjne dla graczy to jedne z najbardziej zaawansowanych aplikacji:

- Kontrolery gier posiadają sztywne powłoki strukturalne ze strategicznie rozmieszczonymi miękkimi w dotyku uchwytami

- Komponenty klawiatury łączą twarde nakładki na klawisze z miękkimi elementami tłumiącymi dla lepszego wyczucia

- Kontrolery VR integracja wielu tekstur i powierzchni w celu zwiększenia immersji

Wrażenia z gry w dużym stopniu zależą od tego, jak elementy sterujące leżą w dłoniach użytkownika, co sprawia, że właściwości dotykowe komponentów formowanych metodą "two-shot" mają kluczowe znaczenie dla sukcesu produktu.

Małe urządzenia i narzędzia

Elektronika domowa powszechnie przyjęła technologię dwustrzałową:

- Elektryczne szczoteczki do zębów łączą wodoodporne obudowy z miękkimi uchwytami

- Elementy sterujące urządzeniami kuchennymi posiadają twarde przyciski z miękkimi nakładkami zapewniającymi wodoodporność

- Obudowy elektronarzędzi integracja sztywnych struktur z tłumiącymi drgania strefami przyczepności

W PTSMAKE pomogliśmy wielu producentom elektroniki użytkowej w przejściu od zmontowanych komponentów do zintegrowanych konstrukcji typu "two-shot", konsekwentnie osiągając znaczną poprawę trwałości produktów przy jednoczesnym zmniejszeniu liczby roszczeń gwarancyjnych.

Urządzenia przemysłowe: Zwiększanie wydajności w wymagających środowiskach

Zastosowania przemysłowe stawiają ekstremalne wymagania komponentom, dzięki czemu zalety trwałości formowania dwustrzałowego są szczególnie cenne.

Narzędzia ręczne i elementy sterujące

Profesjonalne narzędzia w znacznym stopniu korzystają z technologii dwustrzałowej:

- Obudowy elektronarzędzi łączą sztywność strukturalną z tłumiącymi drgania strefami chwytu

- Precyzyjne narzędzia pomiarowe integracja twardych łusek z miękkimi powierzchniami chwytającymi

- Panele sterowania posiadają uszczelnione układy przycisków z dotykowymi elementami sprzężenia zwrotnego

Dla użytkowników przemysłowych lepsza ergonomia przekłada się bezpośrednio na mniejsze zmęczenie i ryzyko obrażeń podczas długotrwałego użytkowania.

Komponenty do obsługi płynów

Przemysłowe systemy płynów wykorzystują formowanie dwustrzałowe w celu zwiększenia niezawodności:

- Elementy pompy integracja sztywnych elementów konstrukcyjnych z elastycznymi uszczelnieniami

- Obudowy zaworów łączą wiele materiałów, aby zoptymalizować charakterystykę przepływu, zapewniając jednocześnie szczelne działanie

- Zespoły filtrów posiadają sztywne konstrukcje nośne z elastycznymi powierzchniami uszczelniającymi

Eliminacja oddzielnych uszczelek i uszczelnień znacznie poprawia niezawodność w tych zastosowaniach, zmniejszając wymagania konserwacyjne i przestoje.

Wyposażenie bezpieczeństwa

Sprzęt bezpieczeństwa pracowników został zrewolucjonizowany przez technologię dwustrzałową:

- Okulary ochronne łączy sztywne ramy z miękkimi punktami styku dla całodziennego komfortu

- Komponenty respiratora integracja twardych elementów konstrukcyjnych z miękkimi powierzchniami uszczelniającymi twarz

- Systemy zawieszenia kasków ochronnych posiadają sztywne mechanizmy regulacji z miękkimi punktami styku

Zdolność do tworzenia idealnych przejść materiałowych bez etapów montażu pomaga zapewnić stałą wydajność w aplikacjach o krytycznym znaczeniu dla bezpieczeństwa.

Sprzęt sportowy: Zwiększanie wydajności i komfortu

Producenci sprzętu sportowego zastosowali formowanie dwuczęściowe, aby stworzyć produkty, które wyróżniają się zarówno wydajnością, jak i komfortem.

Obuwie sportowe

Nowoczesne buty sportowe wykorzystują dwa komponenty w krytycznych obszarach:

- Buty i kolce łączą sztywne struktury nośne z różnym stopniem elastyczności

- Osłony palców Twarda ochrona z miękkimi interfejsami przy stopie

- Liczniki obcasów integracja struktur stabilności z elementami zapewniającymi komfort

Komponenty te muszą wytrzymywać ogromne siły przy jednoczesnym zachowaniu komfortu podczas długotrwałego użytkowania - idealne zastosowanie dla technologii Two-Shot.

Rakiety i rakietki

Narzędzia uderzające korzystają ze zdolności tłumienia drgań komponentów wielomateriałowych:

- Uchwyty do rakiet tenisowych łączą sztywne rdzenie z ergonomicznymi nakładkami na uchwyty

- Uchwyty do kijów baseballowych Twarde punkty połączeń z miękkimi powierzchniami

- Elementy kija golfowego integracja wielu materiałów dla optymalnego transferu energii i czucia

Zdolność do precyzyjnego kontrolowania przejścia między sztywnymi i elastycznymi strefami pozwala producentom dostroić charakterystykę wydajności z niespotykaną dotąd precyzją.

Sprzęt ochronny

Ochrona sportowców demonstruje korzyści w zakresie bezpieczeństwa wynikające z formowania dwustrzałowego:

- Elementy kasku Łączą twardą ochronę przed uderzeniami z miękkimi, wygodnymi wkładkami

- Ochraniacze goleni posiadają sztywne osłony ze zintegrowanymi elementami amortyzującymi

- Ochraniacze na zęby Wykorzystują różne twardości materiałów dla optymalnej ochrony i komfortu

Idealne połączenie materiałów zapewnia, że te kluczowe dla bezpieczeństwa komponenty działają niezmiennie w warunkach uderzenia.

Przyszłość aplikacji dwustrzałowych

Ponieważ technologia formowania dwustrumieniowego nadal ewoluuje, kilka nowych obszarów zastosowań jest szczególnie obiecujących:

Zrównoważone produkty

Możliwość precyzyjnego łączenia różnych materiałów otwiera nowe możliwości w zakresie zrównoważonego projektowania:

- Produkty nadające się do recyklingu z łatwymi do rozdzielenia kombinacjami materiałów

- Składniki materiałów pochodzenia biologicznego zintegrowane z konwencjonalnymi polimerami

- Urządzenia oszczędzające wodę z ulepszoną wydajnością uszczelniania

Inteligentne urządzenia

Internet Rzeczy wymaga komponentów, które łączą elementy strukturalne, estetyczne i funkcjonalne:

- Obudowy czujników ze zintegrowanymi uszczelnieniami środowiskowymi

- Monitory zdrowia do noszenia połączenie sztywnych obudów elektroniki z wygodnymi powierzchniami styku z ciałem

- Kontrolery inteligentnego domu wyposażone w intuicyjne interfejsy dotykowe

Innowacje medyczne

Urządzenia medyczne nowej generacji przesuną technologię dwustrzałową do nowych granic:

- Urządzenia do implantacji z precyzyjnie kontrolowaną charakterystyką powierzchni

- Niestandardowe protezy ze zintegrowanymi funkcjami komfortu

- **Punkt

Analiza kosztów i korzyści formowania wtryskowego z dwoma wtryskami

Czy inwestowanie w zaawansowane technologie produkcyjne zawsze jest warte swojej ceny? Kiedy dyrektorzy produkcji stają przed decyzją o wdrożeniu formowania wtryskowego z dwoma wtryskami, często zmagają się z uzasadnieniem wyższej początkowej inwestycji w stosunku do obiecanych długoterminowych korzyści, które wydają się imponujące na papierze, ale niepewne w rzeczywistości.

Formowanie wtryskowe z dwoma wtryskami stanowi przekonujący argument ekonomiczny, gdy jest oceniane kompleksowo, oferując znaczne korzyści kosztowe dzięki wyeliminowaniu operacji montażowych, zmniejszonym wymaganiom dotyczącym pracy, niższym wskaźnikom odrzutów i lepszej jakości produktu - szczególnie w przypadku średnich i dużych serii produkcyjnych, w których początkowa inwestycja w oprzyrządowanie może być skutecznie amortyzowana.

Zrozumienie krajobrazu inwestycyjnego

Oceniając finansowe implikacje formowania wtryskowego z dwoma wtryskami, należy wziąć pod uwagę zarówno początkowe inwestycje, jak i oszczędności. W PTSMAKE przeprowadziłem wielu klientów przez tę analizę, pomagając im zrozumieć, kiedy technologia ta ma sens finansowy, a kiedy bardziej odpowiednie mogą być alternatywne podejścia.

Początkowe wymagania inwestycyjne

Koszty uruchomienia formowania wtryskowego z dwoma wtryskami zazwyczaj przekraczają koszty konwencjonalnych procesów formowania. Inwestycje te obejmują:

Koszty specjalistycznego sprzętu

Formowanie wtryskowe z dwoma wtryskami wymaga dedykowanych maszyn, które znacznie różnią się od standardowego sprzętu do formowania wtryskowego:

| Typ sprzętu | Przybliżony zakres kosztów | Kluczowe cechy |

|---|---|---|

| Maszyna z płytą obrotową | $300,000 - $750,000 | Wbudowany mechanizm obrotowy, podwójne jednostki wtryskowe |

| Maszyna Core-Back | $250,000 - $600,000 | Specjalistyczne możliwości przemieszczania form |

| Automatyzacja transferu | $150,000 - $400,000 (dodatkowo) | Zrobotyzowane systemy do przenoszenia części między formami |

Te specjalistyczne maszyny stanowią znaczny wydatek kapitałowy, zazwyczaj o 30-50% wyższy niż konwencjonalne urządzenia do formowania wtryskowego o podobnym tonażu.

Zaawansowane inwestycje w narzędzia

Oprzyrządowanie do formowania dwustrzałowego stanowi kolejny znaczący koszt początkowy:

- Formy dwustrzałowe kosztują zazwyczaj 1,5-2,5 razy więcej niż formy jednostrzałowe.

- Złożone wymagania projektowe zwiększają czas i koszty prac inżynieryjnych

- Specjalistyczne funkcje, takie jak obracające się rdzenie, zwiększają złożoność mechaniczną

- Wydłużony czas rozwoju wydłuża okres przed rozpoczęciem produkcji

Typowa forma dwustrzałowa dla części o średniej złożoności może kosztować $50,000-$150,000, w porównaniu do $30,000-$70,000 dla porównywalnej formy jednostrzałowej.

Wydatki na rozwój procesu

Poza sprzętem i narzędziami, firmy muszą również inwestować:

- Szkolenie operatorów specjalistycznego sprzętu

- Optymalizacja i walidacja procesów

- Testy kompatybilności materiałowej

- Opracowanie protokołu kontroli jakości

Te "koszty miękkie" często dodają 10-15% do całkowitej inwestycji w projekt, ale są niezbędne do pomyślnego wdrożenia.

Kwantyfikacja oszczędności operacyjnych

Znaczna początkowa inwestycja w technologię formowania dwustrzałowego jest równoważona przez znaczące korzyści operacyjne, które generują bieżące oszczędności przez cały cykl życia produktu.

Zlikwidowane operacje montażowe

Być może najbardziej znaczącą ekonomiczną zaletą formowania dwustrzałowego jest eliminacja wtórnych operacji montażowych:

Redukcja kosztów pracy

Podczas wytwarzania produktów wielomateriałowych lub wieloskładnikowych przy użyciu konwencjonalnych metod, montaż zazwyczaj wymaga:

- Ręczne lub półautomatyczne stanowiska montażowe

- Kontrola jakości na wielu etapach

- Zarządzanie dodatkową siłą roboczą

- Koszty szkoleń i nadzoru

Formowanie dwustrzałowe eliminuje te wymagania poprzez produkcję gotowych komponentów bezpośrednio z maszyny formującej. W przypadku produktów o umiarkowanej złożoności, zazwyczaj zmniejsza to bezpośrednie koszty pracy o 30-60%.

Eliminacja sprzętu montażowego

Oprócz bezpośredniej robocizny, konwencjonalny montaż wymaga:

- Oprzyrządowanie i przyrządy montażowe

- Systemy nakładania kleju lub sprzęt do spawania ultradźwiękowego

- Systemy przenośników i infrastruktura linii montażowych

- Dodatkowa przestrzeń fabryczna

Eliminując te potrzeby, formowanie dwustrzałowe może zmniejszyć wymagania dotyczące wyposażenia kapitałowego i zwolnić cenną przestrzeń produkcyjną na inne operacje.

Zmniejszona złożoność zarządzania zapasami

Usprawnienia formowania dwustrzałowego zarządzanie zapasami przez:

- Zmniejszenie liczby unikalnych części, które muszą być śledzone

- Zmniejszenie zapasów produkcji w toku między operacjami

- Minimalizacja ryzyka niedoborów komponentów zakłócających produkcję

- Zmniejszenie zapotrzebowania na przestrzeń magazynową do przechowywania komponentów

Dla producentów zarządzających tysiącami części, uproszczenie to oferuje zarówno bezpośrednie oszczędności kosztów, jak i poprawę wydajności operacyjnej.

Poprawa jakości i redukcja ilości odpadów

Oszczędności związane z jakością stanowią kolejną istotną korzyść ekonomiczną:

| Współczynnik jakości | Montaż konwencjonalny | Formowanie dwustrzałowe | Wpływ gospodarczy |

|---|---|---|---|

| Współczynnik defektów | 2-5% typowy | 0,5-1,5% typowo | 60-80% redukcja strat związanych z jakością |

| Koszty przeróbek | Znaczące | Minimalny | Oszczędność pracy dzięki 15-30% |

| Roszczenia gwarancyjne | Wyższe ryzyko | Niższe ryzyko | Niższe koszty awarii w terenie |

| Spójność | Zmienna | Wysoka spójność | Zwiększona satysfakcja klientów |

Te ulepszenia jakości przynoszą złożone korzyści finansowe, które wykraczają daleko poza halę produkcyjną, wpływając na wszystko, od zadowolenia klientów po reputację marki.

Równoważenie kosztów i korzyści: Równanie objętości

Ekonomiczna opłacalność formowania dwustrzałowego zależy w dużej mierze od wielkości produkcji, ponieważ większe ilości pozwalają na amortyzację początkowej inwestycji w większej liczbie jednostek.

Analiza progu rentowności według wielkości produkcji

Opierając się na danych z wielu projektów w PTSMAKE, zaobserwowałem te typowe punkty rentowności:

- Niski wolumen (poniżej 10 000 sztuk rocznie): Formowanie dwuczęściowe rzadko oferuje korzyści kosztowe, chyba że proces montażu jest wyjątkowo złożony lub pracochłonny.

- Średni wolumen (10 000-100 000 sztuk rocznie): Osiągnięcie progu rentowności następuje zazwyczaj w przedziale 20 000-50 000 sztuk, w zależności od złożoności części.

- Wysoki wolumen (ponad 100 000 jednostek rocznie): Wyraźne korzyści ekonomiczne, z oszczędnością kosztów na części 15-40% w porównaniu do zmontowanych alternatyw.

Dokładny próg rentowności zależy od wielu czynników, w tym geometrii części, doboru materiałów, złożoności montażu i stawek robocizny w regionie produkcyjnym.

Porównanie kosztów na część w różnych woluminach

Typowe porównanie kosztu części może wyglądać następująco:

| Wielkość produkcji | Konwencjonalny koszt montażu/część | Koszt formowania dwuczęściowego/część | Różnica kosztów |

|---|---|---|---|

| 10 000 sztuk | $2.15 | $2.85 | +32% (wyższy koszt) |

| 50 000 sztuk | $1.85 | $1.70 | -8% (oszczędności) |

| 100 000 sztuk | $1.75 | $1.45 | -17% (oszczędności) |

| Ponad 500 000 jednostek | $1.65 | $1.20 | -27% (oszczędności) |

Ten przykład ilustruje, jak ekonomia zmienia się dramatycznie wraz ze wzrostem wolumenu, przechodząc od kary kosztowej przy niskich wolumenach do znacznych oszczędności przy wyższych wolumenach.

Specyficzne dla branży względy ekonomiczne

Ekonomiczne uzasadnienie dla formowania dwustrzałowego różni się znacznie w zależności od branży ze względu na różne priorytety i środowiska produkcyjne.

Ekonomia przemysłu motoryzacyjnego

Sektor motoryzacyjny często stanowi najsilniejsze ekonomiczne uzasadnienie dla formowania dwustrumieniowego ze względu na:

- Wysoki wolumen produkcji (zazwyczaj ponad 50 000 jednostek rocznie)

- Rygorystyczne wymagania jakościowe, które korzystają z wyeliminowanego montażu

- Nacisk na redukcję wagi, która jest zgodna ze zintegrowanymi komponentami

- Długi cykl życia produktu, który skutecznie amortyzuje koszty oprzyrządowania

W przypadku elementów wnętrza samochodów, takich jak pokrętła sterujące, elementy wykończeniowe i zespoły funkcjonalne, formowanie dwustrumieniowe zazwyczaj zmniejsza całkowite koszty produkcji o 15-25% w porównaniu z metodami konwencjonalnymi.

Uwagi dotyczące produkcji urządzeń medycznych

Branża urządzeń medycznych stoi w obliczu innego równania ekonomicznego:

- Niższe wolumeny produkcji dla wielu urządzeń

- Niezwykle wysokie wymagania jakościowe z zerową liczbą usterek

- Koszty walidacji regulacyjnej, które muszą być amortyzowane

- Wyższe koszty materiałów dla specjalistycznych polimerów klasy medycznej

Pomimo tych wyzwań, formowanie dwustrzałowe często pozostaje ekonomicznie opłacalne dla urządzeń medycznych ze względu na kluczowe znaczenie eliminacji ryzyka zanieczyszczenia związanego z montażem i zapewnienia stałej jakości.

Czynniki wpływające na koszty elektroniki użytkowej

Elektronika użytkowa wiąże się z wyjątkowymi względami ekonomicznymi:

- Krótki cykl życia produktu wymagający szybszej amortyzacji narzędzi

- Wysokie standardy kosmetyczne dzięki płynnym przejściom między materiałami

- Silna presja na redukcję kosztów na konkurencyjnych rynkach

- Złożone geometrie, które są trudne w konwencjonalnym montażu

Szybkie cykle innowacji w elektronice użytkowej mogą czasami działać na niekorzyść ekonomii formowania dwustrzałowego, co sprawia, że dokładne prognozowanie ilości jest niezbędne przed podjęciem decyzji o zastosowaniu tej technologii.

Ukryte korzyści ekonomiczne

Oprócz oczywistych oszczędności kosztów produkcji, kilka mniej oczywistych korzyści ekonomicznych powinno mieć wpływ na decyzję o formowaniu dwustrumieniowym.

Wartość zróżnicowania produktu

Formowanie dwustrumieniowe umożliwia projektowanie cech, które zapewniają przewagę rynkową:

- Wysokiej jakości właściwości dotykowe, które zwiększają postrzeganą wartość produktu

- Charakterystyczne cechy estetyczne, które wzmacniają tożsamość marki

- Ergonomiczne ulepszenia, które poprawiają komfort użytkowania

- Korzyści funkcjonalne niemożliwe do osiągnięcia przy użyciu zmontowanych części

Te zalety projektowe mogą generować premie cenowe lub zwiększać udział w rynku, tworząc korzyści ekonomiczne wykraczające poza bezpośrednie oszczędności kosztów produkcji.

Przyspieszenie wprowadzania produktów na rynek

W przypadku wielu produktów szybsze wprowadzenie na rynek tworzy znaczną wartość ekonomiczną:

- Skrócenie czasu produkcji poprzez wyeliminowanie konfiguracji linii montażowej

- Skrócony czas walidacji dzięki uproszczonej weryfikacji procesu

- Szybsze skalowanie do dużych wolumenów przy mniejszej liczbie pracowników

- Mniej komplikacji w łańcuchu dostaw dzięki mniejszej liczbie komponentów

Na konkurencyjnych rynkach, na których bycie pierwszym na rynku zapewnia trwałe korzyści, oszczędność czasu może przyćmić względy związane z czystymi kosztami produkcji.

Wpływ na środowisko i zrównoważony rozwój

Korzyści dla środowiska wynikające z formowania dwustrumieniowego mogą przekładać się na korzyści ekonomiczne:

- Zmniejszone zużycie energii dzięki wyeliminowaniu operacji montażowych

- Niższe koszty transportu dzięki mniejszej liczbie komponentów do wysyłki

- Zmniejszona ilość materiałów opakowaniowych dla mniejszej liczby oddzielnych części

- Potencjalne korzyści w zakresie zgodności z przepisami na niektórych rynkach

Wraz z ewolucją przepisów środowiskowych i oczekiwań konsumentów, korzyści płynące ze zrównoważonego rozwoju w coraz większym stopniu przekładają się na wymierną wartość ekonomiczną.

Ograniczanie ryzyka inwestycyjnego

Znaczna inwestycja początkowa w formowanie dwustrzałowe może być zarządzana za pomocą kilku strategicznych podejść.

Etapowe strategie wdrażania

Zamiast podejścia "wszystko albo nic", firmy mogą przyjąć stopniowe wdrażanie:

- Rozpocznij od prostych części o dużej objętości, aby zdobyć doświadczenie.

- Stopniowe przechodzenie na bardziej złożone komponenty wraz ze wzrostem doświadczenia.

Rozwiązywanie typowych problemów związanych z formowaniem dwuczęściowym

Czy kiedykolwiek widziałeś, jak mistrz kuchni tworzy idealny suflet tylko po to, by zobaczyć, jak rozpada się w ostatniej chwili? Rozczarowanie jest namacalne. W branży produkcyjnej mamy do czynienia z podobnymi momentami o wysokiej stawce, gdy w pozornie idealnych częściach formowanych dwustrzałowo pojawiają się nieoczekiwane wady, które mogą zakłócić harmonogram produkcji i wpłynąć na jakość produktu.

Wyzwania związane z formowaniem wtryskowym z dwoma wtryskami wymagają systematycznego podejścia do rozwiązywania problemów, które zajmuje się przyczynami źródłowymi, a nie objawami, przy czym kwestie kompatybilności materiałów, tworzenia się wypływek, niekompletnego napełniania i awarii wiązania stanowią najczęstsze przeszkody, które producenci muszą pokonać, aby osiągnąć stałą jakość produkcji.

Niezgodność materiałów: Podstawa większości problemów

Podczas rozwiązywania problemów związanych z formowaniem dwustrzałowym odkryłem, że niekompatybilność materiałów leży u podstaw około 60% utrzymujących się problemów produkcyjnych. Zrozumienie i sprostanie tym wyzwaniom związanym z kompatybilnością ma zasadnicze znaczenie dla zapewnienia stałej jakości.

Znaki i rozwiązania dotyczące niezgodności chemicznej

Niekompatybilność chemiczna między materiałami objawia się na kilka różnych sposobów:

- Rozwarstwienie - Materiały rozdzielają się na styku po formowaniu lub podczas użytkowania

- Słabe wiązanie - Części przechodzą kontrolę wizualną, ale ulegają uszkodzeniu przy minimalnym obciążeniu

- Wady powierzchniowe - Pęcherzyki, przebarwienia lub zamglenia na granicach materiału

- Nieprzewidywalny skurcz - Wypaczenia lub problemy wymiarowe wynikające z niekompatybilnych szybkości obkurczania

Problemy te zazwyczaj wynikają z niewłaściwego doboru materiałów lub niewystarczającej optymalizacji procesu przetwarzania. Oto moje systematyczne podejście do rozwiązywania niezgodności chemicznych:

- Weryfikacja wykresów kompatybilności materiałów - Nie ufaj ogólnym zapewnieniom o kompatybilności; przetestuj konkretne gatunki materiałów.

- Analiza zgodności molekularnej - Uwzględnienie polaryzacji, energii powierzchniowej i struktury molekularnej

- Test siły wiązania - Wdrożenie standardowych testów odrywania lub rozciągania w celu ilościowego określenia przyczepności

- Dostosuj wybór materiałów - Rozważmy gatunki o zmodyfikowanej przyczepności, opracowane specjalnie do obtrysku.

- Modyfikacja parametrów procesu - Dostosowanie temperatury, ciśnienia i szybkości chłodzenia w celu optymalizacji wiązania

W niedawnym projekcie w PTSMAKE napotkaliśmy uporczywe rozwarstwienie między komponentami PC i TPE. Zamiast natychmiastowej zmiany materiałów, najpierw zmodyfikowaliśmy profil temperatury interfejsu, zwiększając temperaturę formy w obszarze łączenia o 15°C. To proste dostosowanie poprawiło dyfuzję molekularną między materiałami i całkowicie rozwiązało problem rozwarstwienia.

Zarządzanie niezgodnością termiczną

Niezgodność termiczna występuje, gdy materiały mają znacząco różne wymagania dotyczące temperatury przetwarzania lub charakterystyki rozszerzalności cieplnej:

| Kwestia termiczna | Typowe objawy | Praktyczne rozwiązania |

|---|---|---|

| Niedopasowanie temperatury przetwarzania | Degradacja pierwszego materiału podczas drugiego strzału | Wybór materiałów z nakładającymi się oknami przetwarzania |

| Różnice w rozszerzalności cieplnej | Wypaczanie, pękanie naprężeniowe po schłodzeniu | Cechy konstrukcyjne umożliwiające ruch różnicowy |

| Wrażliwość na ciepło | Przebarwienia, uszkodzenie materiału | Używanie osłon termicznych lub optymalizacja czasu cyklu |

| Różnice w szybkości chłodzenia | Naprężenia wewnętrzne, kwestie wymiarowe | Równoważenie kanałów chłodzących w celu zapewnienia równomiernego chłodzenia |

Większość problemów związanych z kompatybilnością termiczną można rozwiązać poprzez odpowiednią kontrolę temperatury formy. Wdrożenie niezależnych stref temperaturowych dla różnych obszarów formy umożliwia precyzyjne zarządzanie temperaturą na krytycznym styku materiałów.

Flash Formation: Kontrola niepożądanego przepływu materiału

Błysk - cienki nadmiar materiału, który wydostaje się z gniazda formy wzdłuż linii podziału - stanowi jedną z najczęstszych wad wizualnych w formowaniu dwustrumieniowym. Chociaż występuje we wszystkich procesach formowania, formowanie dwustrumieniowe stwarza wyjątkowe wyzwania związane z wypływem na styku materiałów.

Identyfikacja głównych przyczyn błysku

Błysk może pochodzić z wielu źródeł w aplikacjach dwustrzałowych:

-

Kwestie związane z projektowaniem form

- Niewystarczająca siła zacisku na styku materiałów

- Nieodpowiednie odpowietrzanie powodujące wzrost ciśnienia

- Nieprawidłowa konstrukcja linii podziału na przejściach materiału

-

Problemy z parametrami procesu

- Nadmierne ciśnienie wtrysku wpychające materiał w szczeliny

- Nieodpowiednie ciśnienie przytrzymujące pozwalające na rozszerzanie się materiału

- Nieprawidłowa lepkość materiału wynikająca z temperatury

-

Czynniki specyficzne dla materiału

- Materiały o wysokim przepływie znajdujące mikroskopijne ścieżki

- Materiały z wydłużoną fazą ciekłą przed zestaleniem

- Niespójne przygotowanie materiału (wilgoć, zanieczyszczenia)

Systematyczna eliminacja błysków

Aby skutecznie wyeliminować lampę błyskową w aplikacjach z dwoma zdjęciami, postępuję zgodnie z tym metodycznym podejściem:

-

Sprawdź wzorce lokalizacji lampy błyskowej

- Błysk na liniach podziału wskazuje na problemy z mocowaniem

- Błysk na bolcach wyrzutnika sugeruje problemy z dopasowaniem bolców

- Błysk na styku materiałów wskazuje na problemy projektowe

-

Weryfikacja stanu pleśni

- Sprawdź, czy w miejscach zapłonu nie ma uszkodzeń lub zużycia spowodowanych pleśnią

- Pomiar rzeczywistej siły zacisku na powierzchni formy

- Sprawdzić pod kątem zablokowanych otworów wentylacyjnych, które zwiększają ciśnienie w komorze.

-

Optymalizacja parametrów procesu

- Jeśli to możliwe, zmniejsz prędkość i ciśnienie wtrysku

- Regulacja temperatury formy w celu kontroli przepływu materiału

- Wdrożenie etapowych profili wtrysku w celu ograniczenia skoków ciśnienia

-

W razie potrzeby wdrożenie modyfikacji projektu

- Dodanie studzienek przelewowych w problematycznych miejscach

- Przeprojektowanie linii podziału w celu uniknięcia krytycznych obszarów estetycznych

- Zwiększona powierzchnia mocowania w punktach wysokiego ciśnienia

W firmie PTSMAKE napotkaliśmy uporczywe problemy z wypływkami w komponencie urządzenia medycznego, w którym TPE był obtryskiwany na PC. Wdrażając etapowy profil wtrysku, który stopniowo zmniejszał ciśnienie w miarę wypełniania wnęki, wyeliminowaliśmy błysk, zachowując całkowite wypełnienie złożonej geometrii.

Niepełne wypełnienie: Zapewnienie idealnego formowania części

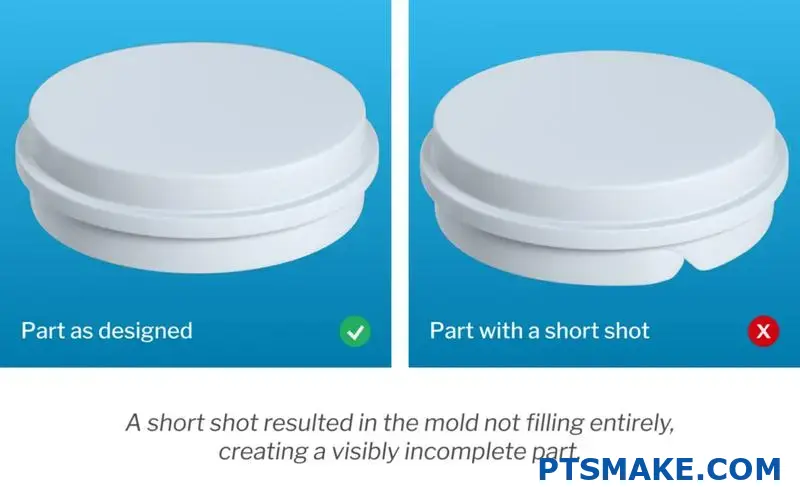

Niekompletne wypełnienie - gdy materiał nie dociera do wszystkich obszarów gniazda formy - tworzy niefunkcjonalne lub estetycznie niedopuszczalne części. W zastosowaniach z dwoma wtryskami wyzwanie to jest potęgowane przez interakcję między już schłodzonym materiałem z pierwszego wtrysku a napływającym drugim materiałem.

Problemy z pierwszym strzałem

Gdy pierwszy materiał nie wypełni całkowicie ubytku, tworzy to kaskadę problemów:

- Brakujące funkcje w komponencie podstawowym

- Niewłaściwe podłoże dla drugiego strzału

- Niespójne wzorce chłodzenia wpływające na przepływ drugiego strzału

- Potencjalne krótkie ujęcia w obu materiałach

Aby rozwiązać problemy z napełnianiem przy pierwszym strzale:

- Optymalizacja lokalizacji i rozmiaru bramy - Zapewnienie właściwego przepływu materiałów do odległych obszarów