Wielu inżynierów zmaga się z wyborem odpowiedniego dostawcy usług obróbki CNC, często stając w obliczu nieoczekiwanych kosztów, problemów z jakością i opóźnień w dostawie, które mogą wykoleić całe projekty. Bez jasnych wskazówek dotyczących wyboru materiałów, optymalizacji projektu i czynników kosztowych, wyzwania te stają się jeszcze bardziej frustrujące i kosztowne.

Usługi obróbki CNC w 2025 r. wymagają strategicznego wyboru dostawcy, optymalizacji projektu, integracji kontroli jakości i zrozumienia czynników kosztowych, w tym materiałów, złożoności, tolerancji i wielkości partii, aby uzyskać pomyślne wyniki projektu.

Rynek obróbki CNC znacząco ewoluował, a zrozumienie tych zmian może zaoszczędzić tysiące dolarów i tygodnie czasu produkcji. Pracowałem z setkami projektów w PTSMAKE i widziałem, jak właściwe podejście do wyboru usług, materiałów i rozważań projektowych może stworzyć lub zepsuć projekt produkcyjny. Niniejszy przewodnik obejmuje najważniejsze trendy, praktyczne wskazówki i czynniki kosztowe, które pomogą Ci skuteczniej poruszać się po usługach obróbki CNC w 2025 roku.

Wybór odpowiedniego dostawcy usług obróbki CNC.

Czy kiedykolwiek miałeś do czynienia z opóźnieniami lub awariami projektu, ponieważ obrabiane części nie spełniały specyfikacji? Problemem często nie jest projekt, ale partner, którego wybrałeś.

Wybór odpowiedniej usługi obróbki CNC wymaga dogłębnej oceny możliwości technicznych, wiedzy na temat materiałów, zapewnienia jakości, skalowalności i komunikacji. Prawdziwy partner integruje te elementy, aby przekształcić projekt w udany produkt, zapewniając niezawodność od pierwszego prototypu do produkcji na pełną skalę.

Kiedy szukasz partnera do swojego kolejnego projektu, szczegóły techniczne mają największe znaczenie. Nie chodzi tylko o znalezienie sklepu z maszynami; chodzi o znalezienie dostawcy, którego możliwości idealnie pasują do wymagań projektu. Zapewnia to jakość i precyzję wymaganą przez aplikację bez przepłacania za niepotrzebną wydajność.

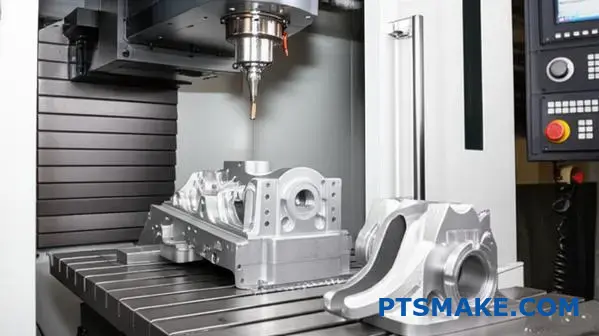

Ocena możliwości technicznych

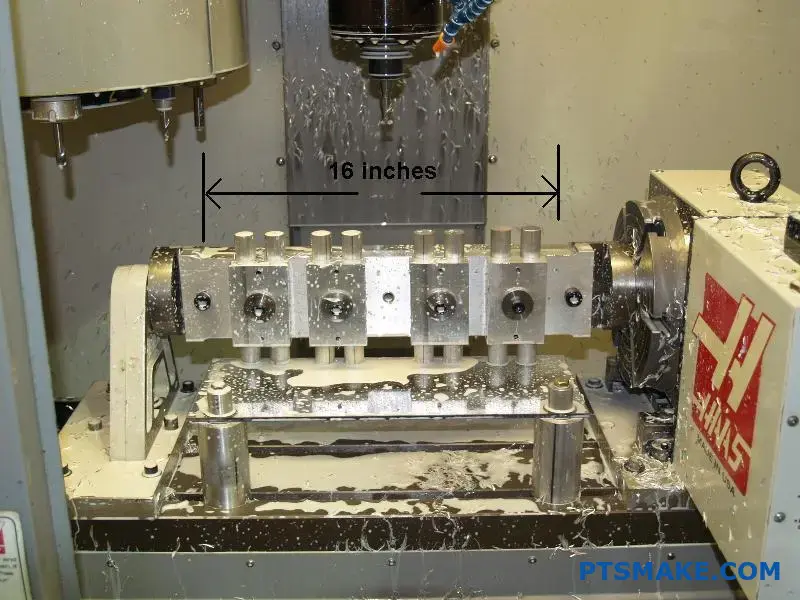

Pierwszym krokiem jest przyjrzenie się ich maszynom. Czy posiadają nowoczesne 3-osiowe, 4-osiowe i 5-osiowe maszyny CNC? Obróbka 5-osiowa ma kluczowe znaczenie w przypadku złożonych geometrii, ponieważ może wytwarzać skomplikowane części w jednym ustawieniu, skracając czas cyklu i poprawiając dokładność. W PTSMAKE odkryliśmy, że inwestowanie w zaawansowane maszyny bezpośrednio przekłada się na lepsze wyniki dla naszych klientów, zwłaszcza w projektach związanych z lotnictwem i urządzeniami medycznymi. Zapytaj o najściślejsze tolerancje, które mogą konsekwentnie utrzymywać. W przypadku większości zastosowań tolerancja ±0,005 cala (0,127 mm) jest standardem, ale wysoce precyzyjne zadania mogą wymagać znacznie ściślejszej kontroli.

Ekspertyza materiałowa ma kluczowe znaczenie

Doświadczenie dostawcy w pracy z różnymi materiałami jest tak samo ważne, jak jego sprzęt. Praca ze standardowym aluminium 6061 bardzo różni się od obróbki tytanu lub PEEK. Każdy materiał ma unikalne właściwości, które wpływają na dobór narzędzi, prędkości skrawania i posuwów. Brak doświadczenia może prowadzić do słabego wykończenia powierzchni, naprężeń wewnętrznych, a nawet uszkodzenia części. Z naszego doświadczenia z klientami z branży motoryzacyjnej wynika, że zdolność do efektywnej obróbki stali hartowanej na potrzeby form i osprzętu jest kluczowym czynnikiem wyróżniającym. Dobry dostawca powinien być w stanie zaoferować doradztwo w zakresie doboru materiałów w celu optymalizacji wydajności, kosztów i możliwości produkcyjnych. Prawdziwe doświadczenie w metrologia1 jest również niezbędna do sprawdzenia, czy części wykonane z tych zaawansowanych materiałów spełniają wszystkie wymagania wymiarowe.

Jakość, czas realizacji i skalowalność

Wreszcie, należy wziąć pod uwagę aspekty operacyjne, które zapewniają płynny przebieg projektu. Solidny system zapewnienia jakości, jasne terminy realizacji i możliwość skalowania nie podlegają negocjacjom. Jakość to nie tylko końcowa kontrola; powinna być zintegrowana z całym procesem produkcyjnym.

| Czynnik | Na co zwrócić uwagę | Czerwona flaga |

|---|---|---|

| Zapewnienie jakości | Kontrola w trakcie procesu, raporty CMM, identyfikowalność materiałów. | Tylko kontrola końcowa, bez dokumentacji. |

| Czas realizacji | Jasne, realistyczne harmonogramy z aktualizacjami. | Niejasne obietnice, historia opóźnień. |

| Skalowalność | Zdolność do obsługi prototypów (1-100) i serii produkcyjnych (1000+). | Specjalizuje się tylko w jednorazowych częściach lub masowych seriach. |

Partner powinien być w stanie rozwijać się wraz z Tobą. Musi być w stanie obsłużyć małą partię prototypów, a następnie płynnie przejść do produkcji małoseryjnej lub wielkoseryjnej bez uszczerbku dla jakości lub harmonogramów dostaw. Taka elastyczność jest niezbędna do skutecznego wprowadzenia produktu na rynek.

Poza maszynami i materiałami, podstawowymi elementami doskonałego partnerstwa są zaufanie i niezawodność. Cechy te opierają się na weryfikowalnych standardach, dogłębnej znajomości branży i jasnej komunikacji. Wybór dostawcy usług obróbki CNC bez uwzględnienia tych czynników jest jak budowanie domu na niestabilnym fundamencie - to tylko kwestia czasu, zanim pojawią się problemy. Te elementy odróżniają zwykłego dostawcę od długoterminowego partnera produkcyjnego.

Dlaczego certyfikaty i specjalizacja branżowa mają znaczenie

Certyfikaty takie jak ISO 9001 to coś więcej niż tylko logo na stronie internetowej. Reprezentują one zaangażowanie w udokumentowany, powtarzalny proces mający na celu zapewnienie stałej jakości. Firma posiadająca certyfikat ISO 9001 udowodniła, że jej system zarządzania jakością spełnia rygorystyczne międzynarodowe standardy. Oznacza to, że można oczekiwać lepszej kontroli procesu, przejrzystej dokumentacji i skupienia się na ciągłym doskonaleniu.

Specjalizacja branżowa jest kolejnym krytycznym czynnikiem. Wymagania stawiane komponentom lotniczym i kosmicznym znacznie różnią się od tych stawianych częściom elektroniki użytkowej.

Kluczowe wymagania branżowe:

- Aerospace: Niezwykła precyzja, identyfikowalność materiałów i obszerna dokumentacja są obowiązkowe. Dostawcy muszą dobrze radzić sobie z egzotycznymi stopami i złożoną obróbką pięcioosiową.

- Medyczne: Kluczowe znaczenie mają biokompatybilne materiały, nieskazitelne wykończenie powierzchni i ścisła walidacja procesu. Nie ma miejsca na błędy.

- Motoryzacja: Nacisk kładziony jest na produkcję wielkoseryjną, opłacalność i trwałość. Przyrządy, uchwyty i szybkie prototypowanie są powszechnymi potrzebami.

Dostawca specjalizujący się w danej branży będzie rozumiał jej unikalne wyzwania, standardy i terminologię. Może dostarczyć cennych informacji zwrotnych na temat DFM (Design for Manufacturability), które mogą zostać pominięte przez ogólny sklep.

Przejrzysta komunikacja: Linia życia projektu

Słaba komunikacja jest jednym z najczęstszych punktów porażki w partnerstwach produkcyjnych. Niezawodny partner zapewnia jasną i spójną komunikację od samego początku. Powinieneś mieć dedykowany punkt kontaktowy, który rozumie Twój projekt i może dostarczać regularnych aktualizacji.

| Styl komunikacji | Dobry partner | Słaby partner |

|---|---|---|

| Wstępna wycena | Szczegółowe, wyszczególnione i zawierające informacje zwrotne DFM. | Pojedyncza cena bez wyjaśnienia. |

| Podczas produkcji | Proaktywne aktualizacje dotyczące postępów i potencjalnych problemów. | Cisza aż do terminu płatności (lub później). |

| Rozwiązywanie problemów | Podejście oparte na współpracy w celu znalezienia rozwiązań. | Obwinia projekt lub inne czynniki zewnętrzne. |

Przejrzysta komunikacja buduje zaufanie i pozwala na sprawne rozwiązywanie problemów. Gdy potencjalny problem zostanie zasygnalizowany na wczesnym etapie, możemy wspólnie znaleźć rozwiązanie bez wpływu na harmonogram projektu. W poprzednich projektach PTSMAKE ten otwarty dialog był kluczem do pokonywania złożonych wyzwań i osiągania pomyślnych rezultatów, wzmacniając ideę, że jesteśmy przedłużeniem zespołu naszego klienta.

Wybór odpowiedniego dostawcy usług obróbki CNC wykracza poza znalezienie najniższej ceny. Obejmuje on dokładną ocenę jego możliwości technicznych, doświadczenia w zakresie materiałów i struktury operacyjnej. Potrzebny jest partner, którego sprzęt i doświadczenie odpowiadają złożoności projektu. Równie ważne są podstawowe elementy: weryfikowalne certyfikaty, takie jak ISO 9001, udokumentowana specjalizacja w danej branży oraz zaangażowanie w przejrzystą komunikację. Czynniki te zapewniają niezawodność, budują zaufanie i ostatecznie decydują o sukcesie projektu.

Nowoczesne metody zapewniania jakości w obróbce CNC?

Czy kiedykolwiek zdarzyło Ci się, że partia części CNC została odrzucona podczas kontroli końcowej? To frustrujące niepowodzenie, które marnuje czas i pieniądze, zwłaszcza gdy błąd można było wychwycić kilka godzin wcześniej.

Nowoczesne systemy zapewnienia jakości wykorzystują metody takie jak kontrola w trakcie procesu, skanowanie laserowe i systemy sztucznej inteligencji do monitorowania produkcji w czasie rzeczywistym. To oparte na danych podejście wychwytuje odchylenia w momencie ich wystąpienia, zapewniając, że każda część spełnia precyzyjne specyfikacje i redukując wady, zanim staną się kosztownymi problemami.

Tradycyjna kontrola jakości często odbywa się po ukończeniu części. Przypomina to korektę książki dopiero po jej wydrukowaniu. Jeśli znajdziesz błąd, jest już za późno. Nowoczesny Usługi obróbki CNC wyszliśmy poza ten reaktywny model. Obecnie koncentrujemy się na proaktywnym zapewnianiu jakości, włączając kontrolę bezpośrednio w proces produkcji.

Kontrola w trakcie procesu: Pierwsza linia obrony

Kontrola w trakcie procesu wykorzystuje zautomatyzowane sondy i czujniki wewnątrz maszyny CNC. Narzędzia te mierzą część na krytycznych etapach bez konieczności wyjmowania jej z maszyny. Jeśli narzędzie zużywa się lub wymiar odbiega od specyfikacji, system może to natychmiast oznaczyć. Maszyna może nawet dokonywać regulacji w czasie rzeczywistym lub zatrzymać proces, aby zapobiec tworzeniu większej liczby części niezgodnych ze specyfikacją. Jest to przełom w utrzymywaniu wąskich tolerancji w długim cyklu produkcyjnym. Zmienia kontrolę jakości z końcowej bramki w ciągłą pętlę sprzężenia zwrotnego.

Zaawansowana kontrola za pomocą współrzędnościowej maszyny pomiarowej i skanowania laserowego

W przypadku złożonych geometrii, po wstępnej obróbce przechodzimy na bardziej zaawansowane narzędzia.

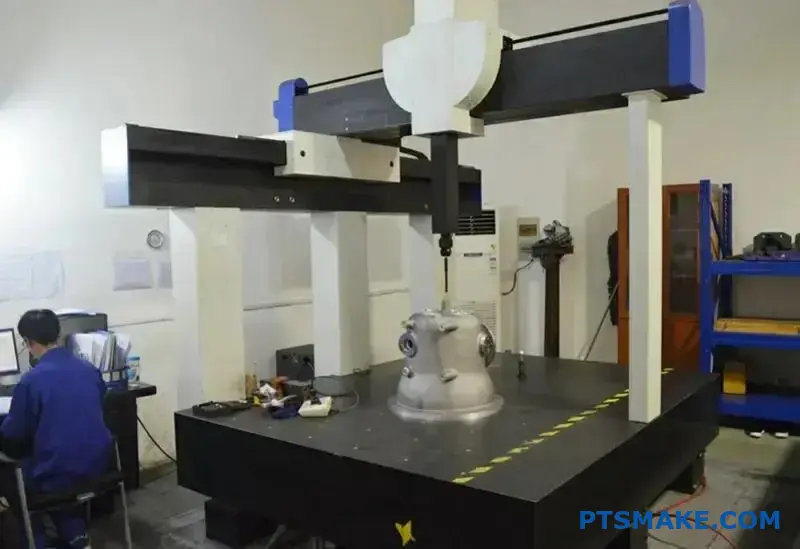

Współrzędnościowe maszyny pomiarowe (CMM)

Współrzędnościowa maszyna pomiarowa wykorzystuje wysoce czułą sondę do dotykania punktów na powierzchni części, zbierając dokładne współrzędne X, Y i Z. Jest niezwykle dokładna do weryfikacji krytycznych wymiarów, lokalizacji otworów i cech geometrycznych. Z naszego doświadczenia wynika, że współrzędnościowe maszyny pomiarowe są złotym standardem w końcowej walidacji, gdzie absolutna precyzja nie podlega negocjacjom.

Skanowanie laserowe 3D

Skanowanie laserowe 3D rejestruje miliony punktów danych z powierzchni części, tworząc szczegółową cyfrową "chmurę punktów". Metoda ta jest znacznie szybsza niż współrzędnościowa maszyna pomiarowa i doskonale sprawdza się w kontroli złożonych krzywizn, swobodnych powierzchni i ogólnego kształtu części. Używamy jej do porównywania gotowej części z jej oryginalnym modelem CAD, generując kolorową mapę, która natychmiast podkreśla wszelkie odchylenia. Pole metrologia2 stanowi podstawę obu tych technologii, zapewniając ramy dla wiarygodnych i powtarzalnych pomiarów.

Oto prosty podział, kiedy używać każdego z nich:

| Metoda inspekcji | Najlepsze dla | Kluczowa zaleta |

|---|---|---|

| Sondowanie w trakcie procesu | Produkcja wielkoseryjna, wąskie tolerancje | Błyskawicznie wyłapuje błędy, zmniejsza ilość odpadów |

| Kontrola CMM | Wymiary krytyczne, walidacja geometryczna | Niezwykle wysoka dokładność i powtarzalność |

| Skanowanie laserowe 3D | Złożone powierzchnie, inżynieria odwrotna | Szybkość i kompleksowe dane powierzchniowe |

Integracja tych nowoczesnych metod to coś więcej niż tylko znajdowanie usterek; to budowanie systemu, który im zapobiega. Dane zebrane z tych kontroli napędzają ciągłe doskonalenie i zapewniają niezrównaną niezawodność, szczególnie w branżach o wysokiej stawce, takich jak przemysł lotniczy i urządzenia medyczne.

Potęga analizy danych i identyfikowalności

Gromadzenie danych to tylko połowa sukcesu. Prawdziwa wartość wynika z ich analizy w celu zapewnienia spójności i pełnej przejrzystości. W tym miejscu analiza danych i identyfikowalność stają się podstawowymi filarami nowoczesnego zapewnienia jakości.

Monitorowanie w czasie rzeczywistym i analiza danych

Każdy pomiar z sond procesowych, maszyn CMM i skanerów jest przesyłany do scentralizowanego systemu. Używamy statystycznej kontroli procesu (SPC) do monitorowania tych danych w czasie rzeczywistym. SPC pomaga nam identyfikować trendy i odchylenia w procesie produkcyjnym. Na przykład, jeśli zaobserwujemy stopniową zmianę określonego wymiaru na przestrzeni stu części, może to wskazywać na zużycie narzędzia. Możemy wtedy zaplanować wymianę narzędzia, zanim jakiekolwiek części wyjdą poza zakres tolerancji. Takie predykcyjne podejście jest znacznie bardziej wydajne niż reagowanie na awarie. Jest to podstawowa zasada, którą stosujemy w PTSMAKE, aby zapewnić stałą jakość tysięcy komponentów.

Inspekcja oparta na sztucznej inteligencji i pełna identyfikowalność

Przyszłość kontroli jakości jest autonomiczna i w pełni przejrzysta.

Autonomiczna inspekcja oparta na sztucznej inteligencji

Sztuczna inteligencja przenosi inspekcję na wyższy poziom. Systemy wizyjne oparte na sztucznej inteligencji mogą sprawdzać części pod kątem wad powierzchniowych, takich jak zadrapania lub zadziory, z niewiarygodną szybkością i dokładnością. Algorytm sztucznej inteligencji uczy się na podstawie ogromnego zbioru danych "dobrych" i "złych" części, stając się z czasem coraz bardziej skuteczny. Potrafi dostrzec subtelne niedoskonałości, które ludzki inspektor mógłby przeoczyć po wielu godzinach powtarzalnej pracy. Technologia ta zapewnia, że nie tylko wymiary są prawidłowe, ale również wykończenie kosmetyczne jest idealne.

Znaczenie identyfikowalności

Identyfikowalność oznacza posiadanie kompletnego cyfrowego zapisu całej drogi części - od numeru partii surowca po konkretną maszynę, na której została wykonana, operatora, który ją nadzorował i wszystkie dane dotyczące kontroli. W branżach takich jak lotnictwo i kosmonautyka czy urządzenia medyczne jest to nie tylko korzyść, ale wręcz wymóg. Jeśli pojedynczy komponent ulegnie awarii, producenci muszą natychmiast prześledzić jego pochodzenie. Dostarczamy naszym klientom kompleksowe raporty identyfikowalności, które zapewniają pełne zaufanie do dostarczanych przez nas części.

Oto porównanie tych zaawansowanych podejść:

| Cecha | Analiza danych (SPC) | Inspekcja oparta na sztucznej inteligencji | System identyfikowalności |

|---|---|---|---|

| Główny cel | Stabilność procesu, zapobieganie defektom | Automatyczne wykrywanie usterek | Dokumentacja historii części |

| Kluczowa technologia | Algorytmy statystyczne | Uczenie maszynowe, wizja komputerowa | Rejestrowanie bazy danych, serializacja |

| Główna korzyść | Zmniejsza zmienność procesu | Większa szybkość i spójność | Zgodność z przepisami i zarządzanie ryzykiem |

Poleganie na przestarzałych metodach kontroli końcowej wprowadza niepotrzebne ryzyko i koszty. Nowoczesne zapewnienie jakości w obróbce CNC to proaktywny system oparty na danych. Integrując monitorowanie w trakcie procesu, zaawansowane technologie skanowania i analizy oparte na sztucznej inteligencji, przechodzimy od znajdowania wad do całkowitego zapobiegania im. Takie podejście, w połączeniu z pełną identyfikowalnością, zapewnia weryfikowalny dowód jakości, którego wymagają branże o wysokiej precyzji. Gwarantuje to, że każda pojedyncza część jest nie tylko wykonana, ale wykonana od samego początku.

Projektowanie pod kątem możliwości produkcyjnych: Essential Guidelines.

Czy kiedykolwiek sfinalizowałeś projekt, który wyglądał idealnie w CAD, tylko po to, by zmierzyć się z szokującymi cenami produkcji i długim czasem realizacji? To częsta i frustrująca przeszkoda dla wielu inżynierów.

Design for Manufacturability (DFM) to praktyka projektowania części pod kątem łatwości produkcji. Upraszczając geometrię, ustalając realistyczne tolerancje i uwzględniając dostęp do maszyn, można znacznie obniżyć koszty, skrócić czas produkcji i poprawić jakość gotowych komponentów.

Świetny projekt to nie tylko funkcjonalność i estetyka; to także to, jak wydajnie można go wykonać. W naszych usługach obróbki CNC najprostsze zmiany mogą prowadzić do największych oszczędności. Podstawowe zasady DFM nie są restrykcyjnymi regułami, ale praktycznymi wytycznymi, które wypełniają lukę między zamierzeniami projektowymi a rzeczywistością hali produkcyjnej.

Uprość swoją geometrię: Mniej znaczy więcej

Złożoność geometrii części jest głównym czynnikiem wpływającym na koszty. Każda złożona krzywa, ciasna kieszeń i niestandardowa cecha wydłuża czas obróbki i może wymagać specjalistycznego oprzyrządowania.

Embrace Radii and Fillets

Ostre narożniki wewnętrzne to klasyczna pułapka DFM. Narzędzia tnące CNC są okrągłe, więc naturalnie tworzą wewnętrzny promień. Zaprojektowanie ostrego narożnika wewnętrznego o kącie 90 stopni wymaga dodatkowej operacji, takiej jak EDM (obróbka elektroerozyjna), co znacznie zwiększa koszty. Projektowanie wewnętrznych narożników o promieniu nieco większym niż promień narzędzia tnącego umożliwia ciągłą i szybszą obróbkę. Dobrą zasadą jest, aby promień naroża wynosił co najmniej 1/3 głębokości wgłębienia.

Utrzymanie jednolitej grubości ścianki

Drastyczne zmiany grubości ścianek mogą prowadzić do wypaczenia części podczas obróbki, szczególnie w przypadku tworzyw sztucznych i niektórych metali. Cienkie ścianki są również podatne na wibracje, co wpływa na wykończenie powierzchni i dokładność. Dążenie do uzyskania jednolitej grubości ścianki w całym elemencie poprawia stabilność i ułatwia przewidywalną obróbkę. Podczas pracy z materiałami, które wykazują Anizotropia3Jednolita grubość staje się jeszcze bardziej krytyczna dla przewidywalnych wyników.

Określ osiągalne tolerancje: Równoważenie

Tolerancje definiują dopuszczalne odchylenie dla określonego wymiaru. Podczas gdy wąskie tolerancje są niezbędne dla krytycznych cech, nadmierne tolerowanie części jest jednym z najszybszych sposobów na zwiększenie kosztów bez dodawania wartości funkcjonalnej. Węższe tolerancje wymagają bardziej precyzyjnych ustawień maszyny, wolniejszych prędkości cięcia i częstszych kontroli.

Przed określeniem tolerancji należy zawsze zadać sobie pytanie: "Czy ten poziom precyzji jest niezbędny dla funkcji mojej części?". Często standardowe tolerancje maszynowe są całkowicie odpowiednie dla niekrytycznych cech.

| Zakres tolerancji (cale) | Względny wzrost kosztów | Typowe zastosowanie |

|---|---|---|

| +/- 0.010" | Koszt podstawowy (1x) | Ogólne, niekrytyczne funkcje |

| +/- 0.005" | 1,5x - 2x | Pasujące części, dobre dopasowanie |

| +/- 0.002" | 3x - 5x | Mocowanie na wcisk, precyzyjne wyrównanie |

| +/- 0.0005" | 6x - 10x+ | Łożyska o wysokiej precyzji, lotnictwo i kosmonautyka |

Jak pokazuje tabela, przejście od standardowej tolerancji do bardzo wąskiej może wykładniczo zwiększyć koszt elementu. Najściślejsze tolerancje należy zarezerwować tylko dla najbardziej krytycznych interfejsów.

Poza wewnętrzną geometrią części, musimy również wziąć pod uwagę sposób, w jaki maszyna wchodzi z nią w interakcję. W jaki sposób część będzie bezpiecznie trzymana i czy narzędzia skrawające będą w stanie dotrzeć do każdej powierzchni? Odpowiedź na te pytania na wczesnym etapie projektowania zapobiega kosztownym przeprojektowaniom i opóźnieniom w produkcji. Jest to perspektywa, którą rozwinęliśmy dzięki niezliczonym projektom w PTSMAKE.

Konstrukcja ułatwiająca mocowanie

Mocowanie to proces mocowania surowca lub przedmiotu obrabianego do maszyny CNC. Część, która jest trudna do utrzymania, jest trudna do dokładnej obróbki. Niestandardowe mocowania zwiększają czas i koszty projektu.

Zapewnienie płaskich, stabilnych powierzchni

O ile to możliwe, projektuj części z co najmniej jedną lub dwiema płaskimi, równoległymi powierzchniami. Cechy te ułatwiają mocowanie części w standardowym imadle, co jest najszybszą i najbardziej opłacalną metodą mocowania. Części, które są czysto organiczne lub mają złożone zakrzywione powierzchnie, często wymagają niestandardowo frezowanych miękkich szczęk lub złożonych uchwytów wieloosiowych, aby bezpiecznie je utrzymać, co zwiększa koszty początkowe i czas konfiguracji dla dostawcy usług obróbki cnc.

Pomyśl o dostępie do narzędzi

Prostą mantrą mechanika jest: "Jeśli narzędzie nie może go dosięgnąć, nie możemy go wyciąć". Projekt musi zapewniać fizyczną przestrzeń dla narzędzia tnącego i jego uchwytu, aby uzyskać dostęp do każdego elementu bez kolizji z inną częścią przedmiotu obrabianego.

Zwróć uwagę na głębokość kieszeni i otworów

Głębokie, wąskie kieszenie są trudne w obróbce. Wymagają one długich, smukłych narzędzi, które są podatne na ugięcia i wibracje, co prowadzi do słabego wykończenia powierzchni i potencjalnego złamania narzędzia. Dobrą wskazówką jest utrzymywanie głębokości kieszeni na poziomie nie większym niż 4-6-krotność jej szerokości. Podobnie, w przypadku wierconych otworów, przekroczenie stosunku głębokości do średnicy 10:1 często wymaga specjalistycznych cykli "wiercenia dziobakiem", co spowalnia proces.

Potęga wczesnej współpracy

Najskuteczniejszą strategią DFM jest wczesna i częsta komunikacja z producentem. Krótka rozmowa z doświadczonym mechanikiem podczas fazy projektowania koncepcyjnego może dostarczyć bezcennych informacji zwrotnych. Mogą oni zauważyć potencjalne problemy produkcyjne, zasugerować drobne poprawki projektowe, które prowadzą do znacznych oszczędności kosztów, a także zaoferować porady dotyczące wyboru materiałów. W PTSMAKE postrzegamy siebie jako partnerów, a nie tylko dostawców. Zachęcamy naszych klientów do wczesnego dzielenia się z nami swoimi projektami, abyśmy mogli przekazać informacje zwrotne DFM i zapewnić najbardziej efektywną ścieżkę od prototypu do produkcji. Takie podejście oparte na współpracy jest podstawą udanej relacji produkcyjnej.

Skuteczne projektowanie pod kątem możliwości produkcyjnych sprowadza się do kilku podstawowych idei. Uprość geometrię części, używaj tolerancji tylko tak wąskich, jak to konieczne, i projektuj z myślą o mocowaniu i dostępie do narzędzi. Co najważniejsze, wczesna współpraca z partnerem produkcyjnym przekształca proces w prawdziwe partnerstwo, zapewniając lepsze wyniki. Takie proaktywne podejście jest kluczem do optymalizacji każdej części. usługi obróbki cnc projekt pod kątem kosztów i szybkości, przekształcając dobry projekt w świetny, nadający się do produkcji produkt.

Strategie doboru materiałów do obróbki CNC.

Czy kiedykolwiek wybrałeś materiał, który wydawał się idealny, tylko po to, aby podwoić czas obróbki i zniszczyć narzędzia? Ten błąd może zniweczyć cały harmonogram i budżet projektu.

Skuteczny dobór materiału do obróbki CNC zależy od strategicznej równowagi między skrawalnością, ogólnym kosztem projektu i konkretnymi wymaganiami dotyczącymi wydajności części końcowej. Wybór ten ma bezpośredni wpływ na wydajność produkcji, trwałość i powodzenie całego projektu.

Wybór odpowiedniego materiału to coś więcej niż tylko spojrzenie na arkusz specyfikacji. To fundamentalna decyzja, która ma wpływ na każdy kolejny etap procesu produkcyjnego. Trzy filary tej decyzji to obrabialność, koszt i wymagania aplikacji. Rozbijmy je na czynniki pierwsze.

Zrozumienie obrabialności

Skrawalność odnosi się do tego, jak łatwo materiał może być cięty, wiercony lub kształtowany przez obrabiarkę. Materiał o wysokiej skrawalności, taki jak aluminium 6061, pozwala na szybsze cięcie, zapewnia lepsze wykończenie powierzchni i powoduje mniejsze zużycie narzędzi skrawających. Z kolei materiały takie jak stal nierdzewna 316 mają niższą skrawalność. Są one twardsze, generują więcej ciepła podczas cięcia i znacznie szybciej zużywają narzędzia. Zwiększa to bezpośrednio czas i koszty wymagane do wykonania dowolnej obróbki. usługi obróbki cnc. Uwzględnienie tego czynnika na wczesnym etapie zapobiega nieoczekiwanym opóźnieniom i kosztom wymiany narzędzi.

Analiza rzeczywistych kosztów

Koszt materiału to nie tylko jego cena za kilogram. Całkowity koszt obejmuje kilka ukrytych czynników:

- Cena surowca: Początkowa cena zakupu, która może ulegać wahaniom.

- Czas obróbki: Mniej podatny na obróbkę materiał wymaga mniejszych prędkości i większej liczby przejść, co wydłuża czas pracy maszyny i operatora.

- Koszty narzędzi: Twardsze materiały prowadzą do częstszej wymiany narzędzi, co zwiększa ogólne koszty.

- Współczynnik złomowania: Niektóre materiały są trudniejsze w precyzyjnej obróbce, co potencjalnie prowadzi do wyższego wskaźnika uszkodzonych części.

Z naszego doświadczenia w PTSMAKE wynika, że tańszy surowiec może czasami skutkować droższą częścią końcową, jeśli jego skrawalność jest słaba.

Dostosowanie do wymagań aplikacji

Materiał musi spełniać wymagania funkcjonalne końcowej części. Czy będzie narażony na działanie chemikaliów? Czy musi być lekki, ale wytrzymały? Kluczowe właściwości, takie jak wytrzymałość na rozciąganie, odporność na korozję i przewodność cieplna, mają kluczowe znaczenie. Na przykład część do urządzenia medycznego może wymagać biokompatybilnego tytanu, podczas gdy komponent do zastosowań lotniczych może wymagać wysokiego stosunku wytrzymałości do masy stopu aluminium. Unikalne właściwości niektórych materiałów, takich jak Anizotropia4należy również wziąć pod uwagę, ponieważ mogą one wpływać na wydajność pod wpływem stresu.

Proste porównanie może pomóc w podjęciu tej decyzji:

| Materiał | Kluczowe mocne strony | Typowe zastosowania |

|---|---|---|

| Aluminium 6061 | Doskonała skrawalność, dobry stosunek wytrzymałości do masy | Komponenty lotnicze, elektronika użytkowa, ramy |

| Stal nierdzewna 304 | Wysoka odporność na korozję, wytrzymałość, trwałość | Instrumenty medyczne, sprzęt do przetwarzania żywności |

| PEEK | Odporność na wysokie temperatury, obojętność chemiczna, wytrzymałość | Łożyska, części pomp, izolatory elektryczne |

| Tytan Ti-6Al-4V | Najwyższy stosunek wytrzymałości do wagi, biokompatybilny | Implanty medyczne, części konstrukcyjne dla przemysłu lotniczego |

Poza standardowymi metalami i tworzywami sztucznymi rośnie zapotrzebowanie na zaawansowane materiały. Kompozyty i wysokowydajne stopy, takie jak tytan, oferują niesamowite korzyści w zakresie wydajności, ale także wprowadzają nowe wyzwania w zakresie projektowania i produkcji. Poruszanie się w tym środowisku wymaga dogłębnego zrozumienia zarówno materiałów, jak i procesów obróbki.

Rozwój zaawansowanych materiałów

Materiały takie jak polimery wzmacniane włóknem węglowym (CFRP) i stopy tytanu nie są już zarezerwowane wyłącznie dla najwyższej klasy przemysłu lotniczego i wyścigów F1. Obecnie można je znaleźć w robotyce, wysokiej klasy towarach konsumpcyjnych i urządzeniach medycznych. Ich atrakcyjność jest oczywista: niezrównany stosunek wytrzymałości do masy, wyjątkowa trwałość i odporność na ekstremalne warunki. Jednak obróbka tych materiałów to zupełnie inne wyzwanie.

Wyzwania związane z obróbką skrawaniem

- Stopy tytanu: Mają one niską przewodność cieplną, co oznacza, że ciepło generowane podczas cięcia nie jest odprowadzane przez wiór. Zamiast tego koncentruje się na narzędziu tnącym, prowadząc do szybkiego zużycia narzędzia i potencjalnego odkształcenia części. Wymaga to specjalistycznych powłok, sztywnych ustawień maszyny i starannie kontrolowanych prędkości.

- Kompozyty (CFRP): Materiały te są ścierne i nie tworzą wiórów jak metale. Zamiast tego tworzą drobny, ostry pył, który jest niebezpieczny dla zdrowia i może uszkodzić elementy maszyny. Obróbka kompozytów często powoduje rozwarstwienie (oddzielenie warstwy), jeśli nie jest wykonywana przy użyciu wyjątkowo ostrych, specjalistycznych narzędzi pokrytych diamentem i odpowiedniego wsparcia.

Równoważenie wydajności, kosztów i czasu realizacji

Każdy projekt działa w ramach trójkąta ograniczeń: wydajności, kosztów i czasu. Rzadko można zmaksymalizować wszystkie trzy. Wybór zaawansowanego materiału często oznacza nadanie priorytetu wydajności kosztem wyższych kosztów i dłuższego czasu realizacji. Kluczową częścią naszej roli w dostarczaniu usługi obróbki cnc jest pomaganie klientom w znalezieniu najlepszego miejsca. Odkryliśmy, że pomocne jest wizualizowanie kompromisów.

| Kategoria materiału | Wydajność | Koszt | Czas realizacji |

|---|---|---|---|

| Standardowe aluminium | Dobry | Niski | Krótki |

| Tworzywa konstrukcyjne | Bardzo dobry (specyficzne właściwości) | Średni | Krótki-średni |

| Stal nierdzewna | Doskonały (Wytrzymałość) | Średnio-wysoki | Średni |

| Tytan / kompozyty | Superior (Wytrzymałość/Waga) | Wysoki | Długi |

W przypadku prototypu, w którym prędkość ma krytyczne znaczenie, standardowe aluminium może być idealne. W przypadku końcowej części produkcyjnej, która musi przetrwać lata w środowisku korozyjnym, wyższy koszt i dłuższy czas realizacji stali nierdzewnej lub nawet tytanu może być konieczną inwestycją. Kluczem jest podjęcie świadomej, przemyślanej decyzji, która będzie zgodna z najważniejszymi celami projektu.

Podsumowując, wybór odpowiedniego materiału do obróbki CNC jest krytyczną decyzją strategiczną. Wymaga dokładnej analizy skrawalności w celu kontrolowania wydajności produkcji, jasnego zrozumienia rzeczywistych kosztów wykraczających poza cenę surowca oraz precyzyjnego dostosowania do potrzeb związanych z wydajnością aplikacji. W miarę jak zaawansowane materiały stają się coraz bardziej powszechne, zrównoważenie ich doskonałych właściwości z praktycznymi ograniczeniami budżetu i czasu realizacji staje się niezbędne dla powodzenia projektu.

Optymalizacja rysunków technicznych i zapytań ofertowych dla projektów CNC?

Czy kiedykolwiek złożyłeś zapytanie ofertowe tylko po to, by otrzymać niejasne oferty lub kompletną ciszę? Niejasne rysunki i niekompletne zapytania często prowadzą do opóźnień i kosztownych błędów, narażając cały harmonogram projektu na ryzyko.

Optymalizacja rysunków technicznych i zapytań ofertowych obejmuje zapewnienie krystalicznie czystych wymiarów, tolerancji, specyfikacji materiałowych i wykończeń powierzchni. Ta precyzja eliminuje domysły partnera produkcyjnego, zapewniając otrzymywanie dokładnych wycen i wysokiej jakości części na czas, tworząc podstawę udanych usług obróbki CNC.

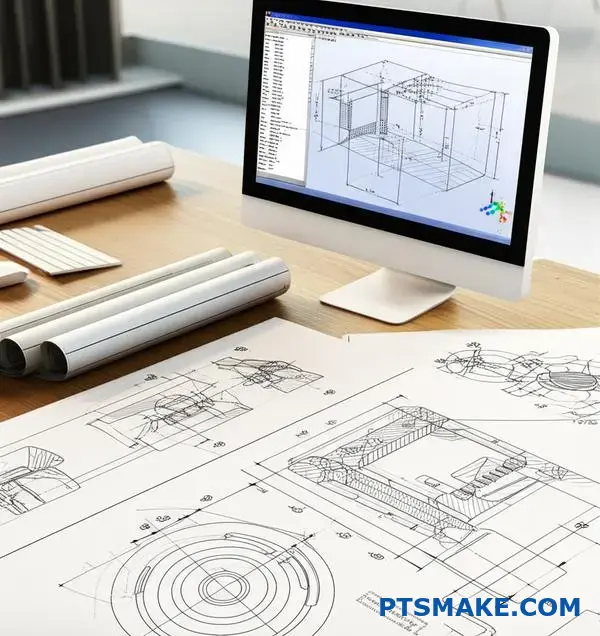

Plan na sukces: Doskonalenie rysunku technicznego

Szczegółowy rysunek techniczny jest najważniejszym dokumentem, jaki można dostarczyć do zakładu obróbki CNC. To nasze główne źródło prawdy. Podczas gdy model 3D CAD jest niezbędny do programowania maszyn, rysunek 2D zawiera niuanse, których sam model nie może przekazać - w szczególności tolerancje, wykończenia i cechy krytyczne dla funkcji. W poprzednich projektach w PTSMAKE widzieliśmy, jak dobrze przygotowany rysunek może skrócić czas wyceny o połowę i zapobiec kosztownym błędom produkcyjnym.

Określanie krytycznych tolerancji

Nie wszystkie wymiary są sobie równe. Niektóre elementy wymagają wysokiej precyzji montażu lub działania, podczas gdy inne mogą mieć luźniejsze tolerancje. Jasne określenie tych tolerancji ma kluczowe znaczenie. Nadmierne tolerowanie każdej cechy jest częstym błędem, który znacznie zwiększa koszty i czas produkcji bez dodawania wartości. Zamiast tego należy określić, które cechy są krytyczne i stosować wąskie tolerancje tylko tam, gdzie jest to konieczne. Pokazuje to partnerowi produkcyjnemu, że rozumie intencje projektowe i pomaga mu skupić się na kontroli jakości. Użycie języka symbolicznego, takiego jak Wymiarowanie geometryczne i tolerowanie5 jest branżowym standardem przekazywania tych złożonych informacji w sposób zwięzły i pozbawiony dwuznaczności.

Objaśnienia materiałów i wykończenia powierzchni

Wybór materiału powinien być jednoznaczny. Określenie "aluminium" nie wystarczy. Czy jest to 6061-T6, 7075-T6 czy 5052? Każdy z nich ma inne właściwości, koszty i charakterystykę obróbki. Ten sam poziom szczegółowości jest wymagany w przypadku wykończenia powierzchni. Określenie takie jak "gładkie wykończenie" jest subiektywne. Zamiast tego użyj miar ilościowych, takich jak "Ra 1,6 μm" lub określ konkretny etap obróbki końcowej, taki jak "Anodowanie typu II, czarne, MIL-A-8625F".

Ta tabela ilustruje, w jaki sposób określone objaśnienia wpływają na końcową część:

| Specyfikacja | Niejasne wywołanie | Wyczyść objaśnienie | Wynik |

|---|---|---|---|

| Materiał | Stal | Stal stopowa 4140, wstępnie hartowana | Odpowiednia wytrzymałość i twardość |

| Zakończenie | Gładki | Ra 0,8 μm max | Spełnia funkcjonalne wymagania dotyczące tarcia |

| Powłoka | Czarna powłoka | Oksydowany na czarno, MIL-DTL-13924D | Zapewnia prawidłową odporność na korozję |

| Krawędź | Złamane krawędzie | Złamać wszystkie ostre krawędzie o maks. 0,2 mm | Bezpieczna obsługa i prawidłowy montaż |

Zapewnienie takiego poziomu szczegółowości eliminuje wszelkie domysły i gwarantuje, że otrzymane części będą dokładnie odpowiadać Twoim wymaganiom.

Przygotowanie zapytania ofertowego, które zapewni szybką i dokładną odpowiedź

Gdy rysunek techniczny jest kompletny, następnym krokiem jest złożenie kompleksowego pakietu zapytania ofertowego (RFQ). Pakiet ten zapewnia kontekst handlowy i logistyczny, którego brakuje na rysunku. Dobrze zorganizowane zapytanie ofertowe pozwala nam szybko zrozumieć pełny zakres projektu i zapewnić konkurencyjną wycenę dla naszej firmy. usługi obróbki cnc. Sygnalizuje to, że jesteś poważnym i profesjonalnym partnerem, który zawsze otrzymuje priorytetową uwagę. Potraktuj zapytanie ofertowe jako list motywacyjny, a rysunek jako CV.

Podstawowe elementy silnego zapytania ofertowego

Kompletny pakiet RFQ minimalizuje komunikację zwrotną i przyspiesza proces wyceny. Każdy dostarczony szczegół pomaga nam dokładniej prognozować czas obróbki, koszty materiałów i potencjalne wyzwania. W PTSMAKE kompletny pakiet pomaga naszemu zespołowi ds. wycen znacznie szybciej przygotować szczegółową wycenę.

Zapytanie ofertowe powinno zawsze zawierać:

- Pliki CAD 3D: Pliki natywne są dobre, ale neutralne formaty, takie jak STEP lub IGES, są powszechnie akceptowane.

- Rysunki techniczne 2D: Wersja PDF odpowiadająca każdemu modelowi 3D.

- Ilości: Określ ilości, które chcesz wycenić (np. 10, 50, 200 sztuk). Pozwoli nam to zoptymalizować skalę produkcji.

- Pożądany czas realizacji: Poinformuj nas o docelowej dacie dostawy, abyśmy mogli sprawdzić wykonalność z naszym harmonogramem produkcji.

- Miejsce wysyłki: Niezbędne do obliczania kosztów logistycznych i harmonogramów.

Unikanie typowych błędów RFQ

Często spotykamy się z zapytaniami ofertowymi zawierającymi proste, możliwe do uniknięcia błędy, które powodują znaczne opóźnienia. Dwukrotne sprawdzenie paczki przed jej wysłaniem może zapewnić sprawniejszy proces. Oto kilka typowych pułapek i sposoby ich uniknięcia.

| Powszechna pułapka | Problem, który stwarza | Jak tego uniknąć |

|---|---|---|

| Sprzeczne informacje | Rysunek 2D pokazuje otwór Ø10 mm, ale model 3D ma Ø10,5 mm. | Zawsze wyznaczaj jeden dokument (zwykle rysunek 2D) jako ostateczne źródło prawdy. |

| Brakujące ilości | Nie możemy obliczyć kosztu jednostkowego bez znajomości wielkości produkcji. | Podaj podziały ilościowe (np. 50, 100, 500), aby zobaczyć skalowanie cen. |

| Brak daty dostawy | Nie można stwierdzić, czy uda nam się dotrzymać harmonogramu, jeśli nie zostanie on określony. | Podaj docelową datę dostawy, nawet jeśli jest ona elastyczna. |

| Niejasne informacje kontaktowe | Jeśli mamy pytanie, nie wiemy, z kim się skontaktować, co wszystko spowalnia. | Należy podać imię i nazwisko, adres e-mail i numer telefonu głównego kontaktu technicznego. |

Odrobina staranności w tym zakresie może wiele zdziałać. Pomaga to zbudować fundament jasnej komunikacji z partnerem produkcyjnym od samego początku.

Skrupulatnie przygotowany rysunek techniczny i kompleksowe zapytanie ofertowe to nie biurokratyczne przeszkody; to najpotężniejsze narzędzia komunikacji. Wypełniają one lukę między zamierzeniami projektowymi a ostateczną obrobioną częścią. Jasno definiując każdy szczegół - od wymiarów i tolerancji po materiały i ilości - eliminujesz niejednoznaczność, zmniejszasz ryzyko i wzmacniasz pozycję partnera produkcyjnego. Ta jasność jest podstawą otrzymywania dokładnych wycen, terminowych dostaw i części, które działają dokładnie tak, jak sobie wyobrażałeś, dzięki profesjonalnym usługom obróbki cnc.

Czynniki kosztowe i budżetowanie usług obróbki CNC.

Czy kiedykolwiek otrzymałeś wycenę obróbki CNC, która znacznie różniła się od tego, czego oczekiwałeś? Może to być frustrujące, gdy liczby nie zgadzają się z budżetem, a Ty zastanawiasz się, co poszło nie tak.

Główne czynniki wpływające na koszty usług obróbki CNC obejmują wybór materiału, złożoność projektu, wymagania dotyczące tolerancji, wielkość produkcji i wszelką niezbędną obróbkę końcową. Zrozumienie tych elementów ma kluczowe znaczenie dla dokładnego budżetowania i znalezienia możliwości znacznych oszczędności bez uszczerbku dla jakości.

Gdy na Twoim biurku ląduje wycena usług obróbki CNC, za ostateczną liczbą kryje się kilka kluczowych czynników. Jasne zrozumienie tych czynników może zmienić sposób podejścia do budżetu projektu.

Wybór materiałów: Podstawa kosztów

Surowiec jest często najprostszym składnikiem kosztów. Nie chodzi tylko o cenę za kilogram, ale także o obrabialność. Na przykład aluminium 6061 jest stosunkowo niedrogie i szybko poddaje się obróbce, co pozwala obniżyć koszty. Z drugiej strony, materiały takie jak tytan czy PEEK są kosztowne w zakupie i znacznie trudniejsze w obróbce. Wymagają wolniejszych prędkości skrawania i powodują większe zużycie narzędzi, co bezpośrednio zwiększa czas obróbki i ogólne koszty. Właściwości materiału, takie jak jego stabilność termiczna lub potencjał do anizotropia6Może to również wiązać się z wyzwaniami wymagającymi specjalistycznej obsługi, co zwiększa koszty.

Złożoność i geometria części

Im bardziej złożona geometria części, tym wyższy koszt jej produkcji. Cechy takie jak głębokie kieszenie, cienkie ścianki i skomplikowane krzywizny wymagają bardziej zaawansowanego programowania i dłuższych cykli obróbki. Krytycznym czynnikiem jest liczba wymaganych ustawień. Za każdym razem, gdy część musi zostać rozkręcona, obrócona i ponownie wyfrezowana, aby uzyskać dostęp do innej powierzchni, zwiększa to nakład pracy ręcznej i przestoje maszyny. Część, którą można obrobić w jednym ustawieniu, zawsze będzie bardziej opłacalna niż taka, która wymaga trzech lub czterech ustawień.

Tolerancje i wykończenie powierzchni

Precyzja ma swoją cenę. Standardowe tolerancje (np. ±0,1 mm) są stosunkowo łatwe do osiągnięcia. Jeśli jednak projekt wymaga bardzo wąskich tolerancji (np. ±0,01 mm), koszty znacznie wzrosną. Osiągnięcie takiej precyzji wymaga bardziej zaawansowanych maszyn, specjalistycznych narzędzi skrawających i wolniejszego, bardziej przemyślanego procesu obróbki. Wymaga również bardziej rygorystycznej kontroli jakości i inspekcji, często obejmującej weryfikację CMM (Coordinate Measuring Machine). Ta sama zasada dotyczy wymagań w zakresie wykończenia powierzchni. Standardowa obróbka skrawaniem jest niedroga, ale osiągnięcie lustrzanej lub bardzo specyficznej wartości Ra wymaga dodatkowych operacji szlifowania, polerowania lub docierania.

| Czynnik kosztowy | Niski wpływ | Średni wpływ | Duży wpływ |

|---|---|---|---|

| Materiał | Aluminium 6061, Acetal | Stal nierdzewna 304, stal miękka | Tytan, PEEK, Inconel |

| Złożoność | Prosty blok z otworami przelotowymi | Wiele twarzy, kieszeni, nici | Cienkie ścianki, złożone kontury 3D |

| Tolerancje | Standard (np. ±0,1 mm) | Szczelność (np. ±0,025 mm) | Wyjątkowa szczelność (np. < ±0,01 mm) |

| Objętość | 1000+ jednostek | 100-500 jednostek | 1-10 jednostek (prototypy) |

Zrozumienie czynników kosztotwórczych to tylko połowa sukcesu. Następnym krokiem jest aktywne wdrażanie strategii mających na celu obniżenie tych kosztów bez poświęcania podstawowej funkcji części. W tym miejscu nieocenione staje się nastawienie na projektowanie pod kątem możliwości produkcyjnych (DFM).

Strategiczna redukcja kosztów dzięki DFM

Stosowanie zasad DFM na etapie projektowania to najskuteczniejszy sposób zarządzania budżetem na usługi obróbki CNC. Niewielkie korekty mogą prowadzić do znacznych oszczędności.

Konsolidacja części i standaryzacja funkcji

Tam, gdzie to możliwe, należy rozważyć, czy wiele komponentów w zespole można przeprojektować w jedną, skonsolidowaną część. Chociaż może to nieznacznie zwiększyć złożoność jednego elementu, często eliminuje potrzebę pracy montażowej, elementów złącznych i potencjalnych problemów z tolerancją, co skutkuje niższym całkowitym kosztem. Dodatkowo, standaryzacja cech w całym projekcie minimalizuje czas produkcji. Na przykład, zastosowanie tego samego rozmiaru otworu w całej części oznacza, że maszyna nie musi zatrzymywać się w celu wymiany narzędzia. Podobnie, projektowanie ze spójnym promieniem naroża pozwala pojedynczemu narzędziu na efektywne wykonanie większej ilości pracy.

Poluzowanie tolerancji tam, gdzie to możliwe

Krytycznie przeanalizuj każdą tolerancję na rysunku. Zadaj sobie pytanie: "Czy ten poziom precyzji jest absolutnie niezbędny do działania części?". Często inżynierowie stosują ogólne wąskie tolerancje dla całej części, gdy tylko jedna lub dwie cechy naprawdę tego wymagają. Rozluźnienie tolerancji dla cech niekrytycznych pozwala na zwiększenie prędkości obróbki i zmniejsza ryzyko odrzucenia części podczas kontroli, oszczędzając zarówno czas, jak i pieniądze.

Wykorzystanie wielkości produkcji

Na ekonomikę obróbki CNC duży wpływ ma ilość. To klasyczny przypadek ekonomii skali.

Zrozumienie rozmiaru partii

Znaczna część kosztów każdego zadania CNC jest związana z początkową konfiguracją. Obejmuje to programowanie oprogramowania CAM, przygotowanie maszyny i wykonanie wszelkich niestandardowych uchwytów. W przypadku pojedynczego prototypu cały ten koszt konfiguracji dotyczy jednej części. Jednak w przypadku serii 100 części, ten sam koszt konfiguracji jest dzielony na wszystkie 100 jednostek, drastycznie obniżając cenę za część. W naszych projektach PTSMAKE zaobserwowaliśmy spadek kosztów jednostkowych o ponad 50% przy przejściu z serii 10-częściowej do serii 100-częściowej. Podczas planowania projektu należy wziąć pod uwagę przyszłe potrzeby. Zamówienie nieco większej partii może oferować znacznie lepszą wartość. To sprawia, że produkcja na żądanie jest potężnym narzędziem zarówno do prototypowania, jak i efektywnego zarządzania małoseryjnymi seriami produkcyjnymi.

Skuteczne budżetowanie usług obróbki CNC opiera się na zrozumieniu kilku podstawowych czynników kosztowych: materiału, złożoności, tolerancji i ilości. Proste, ale skuteczne wybory projektowe, takie jak standaryzacja cech i rozluźnienie niekrytycznych tolerancji, mogą przynieść znaczne oszczędności. Stosując podejście Design for Manufacturability i strategicznie planując wielkość partii, można osiągnąć idealną równowagę między osiąganiem wysokiej jakości wyników a budżetem projektu, zapewniając realizację zamierzeń projektowych bez zbędnych wydatków.

Zarządzanie czasem realizacji i skalowalność produkcji?

Czy kiedykolwiek zdarzyło Ci się, że Twój projekt został przerwany z powodu nieoczekiwanych opóźnień w dostawie części? Czy przejście od pojedynczego prototypu do produkcji na pełną skalę wydaje się ogromnym, ryzykownym skokiem?

Efektywne zarządzanie czasem realizacji osiąga się dzięki cyfrowej wycenie, szybkiemu prototypowaniu i zoptymalizowanym sieciom dostawców. Prawdziwa skalowalność produkcji wynika z wyboru dostawcy usług obróbki CNC z elastyczną platformą produkcyjną i sprawdzoną wydajnością zarówno dla małych, jak i dużych serii, zapewniając płynne przejście od koncepcji do rynku.

W obróbce CNC czas jest kluczowym zasobem. Każdy dzień zaoszczędzony w cyklu produkcyjnym to dzień przewagi rynkowej. Minimalizacja czasu realizacji nie polega tylko na szybszym dostarczaniu części; chodzi o przyspieszenie całego cyklu rozwoju produktu. W oparciu o naszą pracę z klientami PTSMAKE zidentyfikowaliśmy kluczowe strategie, które konsekwentnie skracają czas od projektu do dostawy.

Cyfrowa wycena i automatyzacja

Tradycyjny proces wyceny, wypełniony e-mailami i ręcznymi przeglądami, jest głównym wąskim gardłem. Nowoczesny Usługi obróbki CNC wykorzystują cyfrowe platformy wyceny. Możesz przesłać plik CAD, określić materiały i wykończenia, a następnie otrzymać wycenę, często z informacją zwrotną DFM (Design for Manufacturability), w ciągu kilku godzin lub nawet minut. Ta natychmiastowa pętla informacji zwrotnej pozwala zespołowi inżynierów szybko wprowadzić niezbędne poprawki projektowe, unikając kosztownych opóźnień. Przekształca to zaopatrzenie z tygodniowego oczekiwania w szybką, opartą na danych decyzję.

Potęga szybkiego prototypowania

Szybkie uzyskanie fizycznej części jest nieocenione. Szybkie prototypowanie pozwala przetestować formę, dopasowanie i funkcjonalność na wczesnym etapie procesu projektowania. Dostawca, który może dostarczyć prototyp o wysokiej wierności w ciągu kilku dni, daje znaczną przewagę. Szybkość ta umożliwia iteracyjne projektowanie, w którym można udoskonalić produkt w oparciu o testy w świecie rzeczywistym, a nie tylko symulacje. Takie podejście zmniejsza ryzyko odkrycia krytycznej wady projektowej już po zainwestowaniu w drogie oprzyrządowanie do masowej produkcji. Filozofia podobna do Heijunka7 może być tutaj zastosowana, wygładzając przepływ pracy poprzez rozwiązywanie potencjalnych problemów w małych, łatwych do zarządzania partiach.

Optymalizacja sieci dostawców

Poleganie na jednym dostawcy może być ryzykowne. Bardziej odporną strategią jest współpraca z dostawcą, który ma dobrze zarządzaną i zoptymalizowaną sieć. Nie oznacza to, że musisz żonglować wieloma kontaktami. Zamiast tego główny partner działa jako pojedynczy punkt kontaktowy, wykorzystując swoją sieć do zarządzania przepustowością, uzyskiwania dostępu do specjalistycznych możliwości i ograniczania ryzyka. Jeśli jeden obiekt jest na wyczerpaniu, praca może zostać płynnie przeniesiona do innego bez wpływu na harmonogram dostaw.

| Strategia | Podejście tradycyjne | Zoptymalizowane podejście |

|---|---|---|

| Cytowanie | Przegląd ręczny, 2-5 dni na realizację | Zautomatyzowana platforma, natychmiastowa lub tego samego dnia wycena |

| Prototypowanie | Długi czas konfiguracji, powolna dostawa | Dedykowane linie szybkiego prototypowania, dostawa w ciągu 1-5 dni |

| Pojemność | Pojedynczy obiekt, stała pojemność | Sprawdzona sieć dostawców, elastyczne możliwości |

| Ryzyko | Wysokie ryzyko awarii pojedynczego punktu | Niskie ryzyko dzięki produkcji rozproszonej |

To sieciowe podejście zapewnia elastyczność i niezawodność niezbędną do utrzymania projektów na właściwym torze, nawet w obliczu nieoczekiwanych wyzwań.

Podczas gdy szybkość ma kluczowe znaczenie dla prototypowania, skalowalność jest tym, co decyduje o długoterminowym sukcesie. Partner, który może wyprodukować jeden doskonały prototyp, może nie mieć infrastruktury, procesów lub zdolności do wyprodukowania dziesięciu tysięcy jednostek o tej samej jakości i spójności. Ocena skalowalności dostawcy jest kluczowym krokiem w wyborze dostawcy, zapewniając, że może on rozwijać się wraz z Tobą od pierwszej części do produkcji na pełną skalę.

Ocena skalowalności dostawcy

Jak stwierdzić, czy dostawca jest naprawdę skalowalny? Chodzi o zadawanie właściwych pytań i szukanie konkretnych dowodów. Wyjdź poza ich materiały marketingowe i zagłęb się w ich możliwości operacyjne. W poprzednich projektach prowadziliśmy klientów przez ten proces oceny, koncentrując się na kilku kluczowych obszarach.

Kluczowe pytania dotyczące oceny skalowalności:

- Pojemność i nadmiarowość maszyny: Ile masz maszyn? Jaki jest aktualny wskaźnik wykorzystania? Czy posiadasz nadmiarowy sprzęt, aby zapobiec przestojom w produkcji? Skalowalny partner zainwestował w solidną flotę dobrze utrzymanego sprzętu.

- Kontrola jakości na dużą skalę: Jak zmienia się proces zapewnienia jakości z serii 10-częściowej na serię 10 000 sztuk? Poszukaj udokumentowanych procesów, statystycznej kontroli procesu (SPC) i możliwości zautomatyzowanej kontroli. Jakość nie może być kwestią drugorzędną; musi być wbudowana w proces produkcji.

- Pozyskiwanie materiałów i łańcuch dostaw: Jak zarządzać zapasami surowców w przypadku dużych zamówień? Czy nawiązałeś relacje z wieloma dostawcami materiałów, aby uniknąć niedoborów? Silny łańcuch dostaw jest podstawą skalowalnej produkcji.

Korzyści płynące z elastycznych platform produkcyjnych

Elastyczna platforma produkcyjna została zaprojektowana tak, aby skutecznie dostosowywać się do zmieniających się wymagań. To właśnie tutaj nowoczesne usługi obróbki CNC naprawdę błyszczą. Systemy te wykorzystują znormalizowane oprzyrządowanie, zautomatyzowane przepływy pracy i planowanie oparte na danych, aby przełączać się między różnymi zadaniami przy minimalnym czasie konfiguracji. Ta elastyczność oferuje ogromne korzyści.

| Cecha | Faza prototypowania | Faza produkcji |

|---|---|---|

| Objętość | 1 - 100+ jednostek | 1,000 - 100,000+ jednostek |

| Czas realizacji | Dni | Tygodnie |

| Koszt jednostkowy | Wyższy | Niższe (ze względu na korzyści skali) |

| Koncentracja na procesie | Szybkość i iteracja projektu | Spójność, wydajność i kontrola kosztów |

Dostawca z taką elastycznością, jak my w PTSMAKE, może stosować te same standardy jakości i podstawowe procesy dla prototypów, jak dla serii produkcyjnych. Zapewnia to płynne przejście. Wnioski wyciągnięte podczas prototypowania są bezpośrednio stosowane w produkcji masowej, eliminując potrzebę ponownej kwalifikacji nowego dostawcy i rozpoczynania od zera. Ta ciągłość oszczędza czas, zmniejsza ryzyko i zapewnia, że określone części są częściami, które otrzymujesz za każdym razem.

Aby odnieść sukces, musisz opanować zarówno szybkość, jak i skalę. Efektywne zarządzanie czasem realizacji, napędzane narzędziami cyfrowymi i inteligentnymi strategiami dostawców, przyspiesza cykl rozwoju. Jednocześnie prawdziwa skalowalność wymaga partnera produkcyjnego o sprawdzonej wydajności, solidnych systemach jakości i elastycznych platformach, aby płynnie przejść od pojedynczego prototypu do produkcji na pełną skalę. Wybór odpowiedniego partnera dla Usługi obróbki CNC ma kluczowe znaczenie dla skutecznego poruszania się po całym cyklu życia produktu i pomyślnego wprowadzenia go na rynek.

Integracja obróbki CNC z innymi technologiami produkcyjnymi?

Czy kiedykolwiek zaprojektowałeś część, która była zbyt złożona dla tradycyjnej obróbki, ale sam druk 3D nie był w stanie zapewnić wymaganej precyzji lub wykończenia powierzchni? To powszechne wyzwanie może zatrzymać innowacje.

Integracja obróbki CNC z technologiami takimi jak produkcja addytywna tworzy potężne podejście hybrydowe. Metoda ta łączy w sobie swobodę projektowania druku 3D z precyzją CNC w celu wytworzenia bardzo złożonych, dokładnych części, które kiedyś były niemożliwe do wykonania.

Obróbka CNC i produkcja addytywna (druk 3D) są często postrzegane jako konkurencyjne technologie. Jedna z nich jest subtraktywna, polegająca na wycinaniu materiału, podczas gdy druga jest addytywna, polegająca na budowaniu materiału warstwa po warstwie. Prawdziwy przełom następuje jednak wtedy, gdy przestajemy postrzegać je jako rywali i zaczynamy używać ich jako partnerów. Takie połączenie, często nazywane produkcją hybrydową, wykorzystuje najlepsze cechy obu światów.

Synergia rdzenia: Swoboda addytywna spotyka się z precyzją subtraktywną

Produkcja addytywna doskonale sprawdza się w tworzeniu niewiarygodnie złożonych geometrii wewnętrznych, lekkich struktur kratowych i skonsolidowanych części, które byłyby niemożliwe do wykonania z pojedynczego bloku. Pomyśl o wewnętrznych kanałach chłodzących we wkładce do formy lub niestandardowym implancie medycznym o porowatej powierzchni. Jednak części drukowane w 3D często nie mają ścisłych tolerancji i gładkich wykończeń powierzchni wymaganych do zastosowań o wysokiej wydajności.

To jest właśnie miejsce, w którym nasza wiedza usługi obróbki cnc staje się niezbędna. Po wydrukowaniu części w 3D stosujemy obróbkę CNC do wykończenia krytycznych elementów.

- Powierzchnie współpracujące: Obrabiamy płaskie i precyzyjne powierzchnie, na których część musi łączyć się z innymi komponentami.

- Otwory i gwinty: Wiercimy, gwintujemy i rozwiercamy otwory zgodnie z dokładnymi specyfikacjami.

- Mocowania łożysk: Wykańczamy krytyczne średnice, aby zapewnić idealne dopasowanie do łożysk i innych ruchomych części.

Ten dwuetapowy proces pozwala na niezrównaną swobodę projektowania bez poświęcania mechanicznej precyzji.

Dlaczego warto łączyć technologie?

Łączenie tych metod to nie tylko tworzenie trudnych części; to tworzenie lepszych części. W PTSMAKE przeprowadziliśmy klientów przez ten proces, aby osiągnąć wyniki, których nie mogłaby zapewnić pojedyncza technologia. Korzyści są jasne i wymierne. Proces Ukierunkowane osadzanie energii8 to świetny przykład, w którym materiał jest dodawany, a następnie może być obrabiany w jednym ustawieniu.

| Cecha | Tylko dodatek | Tylko CNC | Podejście hybrydowe |

|---|---|---|---|

| Złożoność geometryczna | Bardzo wysoka | Ograniczony | Bardzo wysoka |

| Cechy wewnętrzne | Doskonały | Bardzo ograniczona | Doskonały |

| Kontrola tolerancji | Umiarkowany | Doskonały | Doskonały |

| Wykończenie powierzchni | Uczciwy do dobrego | Doskonały | Doskonały |

| Odpady materiałowe | Niski | Wysoki | Niski |

Takie podejście pozwala nam produkować komponenty, które są lżejsze, mocniejsze i bardziej wydajne niż ich tradycyjnie wytwarzane odpowiedniki.

Praktyczne zastosowania produkcji hybrydowej już teraz przekształcają niektóre z najbardziej wymagających branż na świecie. Poprzez strategiczne połączenie procesów addytywnych z precyzją usługi obróbki cncmożemy odblokować nowe poziomy wydajności i funkcjonalności. To nie jest tylko teoretyczna koncepcja; to praktyczne rozwiązanie, które wdrażamy dla naszych klientów, aby rozwiązywać rzeczywiste wyzwania inżynieryjne.

Rzeczywiste zastosowania w krytycznych branżach

Korzyści płynące z podejścia hybrydowego są najbardziej widoczne w sektorach, w których wydajność i personalizacja nie podlegają negocjacjom.

Przemysł lotniczy i obronny

W przemyśle lotniczym liczy się każdy gram wagi. Produkcja hybrydowa umożliwia inżynierom projektowanie komponentów, takich jak łopatki turbin i wsporniki strukturalne o zoptymalizowanych, organicznych kształtach i wewnętrznych strukturach kratowych. Części te są drukowane 3D do kształtu zbliżonego do siatki przy użyciu wysokowydajnych metali, takich jak tytan lub Inconel. Następnie wykorzystujemy 5-osiową obróbkę CNC do wykończenia krytycznych powierzchni płata i punktów montażowych, aby zapewnić ich zgodność z rygorystycznymi tolerancjami lotniczymi. W rezultacie powstają lżejsze, mocniejsze i bardziej paliwooszczędne samoloty.

Urządzenia medyczne

Dziedzina medycyny czerpie ogromne korzyści z personalizacji części. Chirurg może potrzebować konkretnego implantu ortopedycznego, który idealnie pasuje do anatomii pacjenta. Korzystając z procesu hybrydowego, niestandardowy implant tytanowy można wydrukować w 3D z porowatą strukturą powierzchni, która sprzyja integracji kości (osseointegracji). Następnie wkraczamy w PTSMAKE, aby obrabiać CNC powierzchnie stawowe i punkty połączeń, aby zapewnić idealne dopasowanie i płynną artykulację, poprawiając wyniki pacjentów.

Niezbędne przetwarzanie końcowe dla części hybrydowych

Stworzenie części to tylko połowa sukcesu. Obróbka końcowa jest krytycznym etapem, który zapewnia, że końcowy komponent spełnia wszystkie wymagania funkcjonalne i jakościowe.

jest kluczową częścią tego procesu, ale często konieczne są również inne kroki.

| Etap przetwarzania końcowego | Cel | Wpływ na część końcową |

|---|---|---|

| Obróbka cieplna | Zmniejszenie naprężeń wewnętrznych podczas drukowania, poprawa właściwości materiału. | Zwiększa wytrzymałość i trwałość. |

| Obróbka CNC | Uzyskanie wąskich tolerancji i precyzyjnego wykończenia powierzchni krytycznych elementów. | Zapewnia prawidłowe dopasowanie i działanie. |

| Polerowanie powierzchni | Poprawa gładkości powierzchni wykraczająca poza możliwości obróbki. | Zmniejsza tarcie, poprawia estetykę. |

| Powłoka (np. PVD) | Dodanie odporności na zużycie, biokompatybilności lub innych właściwości powierzchni. | Zwiększa wydajność i żywotność. |

Każdy etap jest starannie planowany w oparciu o ostateczne zastosowanie części. W naszych poprzednich projektach ten zintegrowany przepływ pracy był kluczem do przekształcenia innowacyjnego projektu w niezawodny, wysokowydajny produkt.

Podsumowując, integracja obróbki CNC z innymi technologiami, w szczególności z wytwarzaniem przyrostowym, nie jest kompromisem, ale potężną synergią. To hybrydowe podejście pokonuje ograniczenia każdej pojedynczej metody. Pozwala na tworzenie części o ogromnej swobodzie geometrycznej i złożonych cechach wewnętrznych, podczas gdy nasza precyzja usługi obróbki cnc zapewniają, że wszystkie krytyczne powierzchnie i wymiary spełniają najściślejsze tolerancje. Otwiera to nowe możliwości dla innowacji, szczególnie w wymagających dziedzinach, takich jak lotnictwo i kosmonautyka oraz urządzenia medyczne.

Kluczowe kwestie dla inżynierów projektantów korzystających z usług obróbki CNC.

Czy zastanawiałeś się kiedyś, dlaczego część, która wygląda idealnie w programie CAD, staje się problemem produkcyjnym? Czy miałeś do czynienia z nieoczekiwanymi kosztami lub opóźnieniami z powodu małego niedopatrzenia projektowego, które przerodziło się w poważny problem produkcyjny?

Kluczem jest zrównoważenie intencji projektowych z możliwościami produkcyjnymi. Obejmuje to jasną komunikację z dostawcą usług obróbki CNC, określanie tylko niezbędnych krytycznych cech i przewidywanie ograniczeń produkcyjnych na wczesnym etapie projektowania w celu uzyskania optymalnych kosztów, jakości i szybkości.

Jak współpracować z dostawcą usług CNC?

Efektywna współpraca to nie tylko wysłanie pliku CAD i oczekiwanie na wycenę. To dwukierunkowa ulica, która zaczyna się na długo przed włączeniem maszyny. Z naszego doświadczenia w PTSMAKE wynika, że najbardziej udane projekty zaczynają się od rozmowy.

Konsultacje przedprojektowe

Zanim sfinalizujesz projekt, porozmawiaj ze swoim partnerem produkcyjnym. Szybka dyskusja może zaoszczędzić tygodnie późniejszych przeprojektowań. Podziel się celami projektu, w tym funkcją części, współpracującymi komponentami i oczekiwanymi obciążeniami. Taki kontekst pomaga mechanikom zrozumieć, które cechy są naprawdę krytyczne i gdzie mogą zasugerować ulepszenia DFM (Design for Manufacturability). Na przykład, mogą zalecić inny materiał, który oferuje podobną wydajność przy niższych kosztach lub jest łatwiejszy w obróbce.

Dostarczanie przejrzystych i kompletnych rysunków technicznych

Model CAD pokazuje geometrię, ale rysunek techniczny opowiada całą historię. Jest to podstawowe narzędzie komunikacji dla naszych mechaników. Dobrze udokumentowany rysunek jest niezbędny dla każdej profesjonalnej usługi obróbki cnc.

Oto najważniejsze elementy, które należy uwzględnić:

- Krytyczne wymiary i tolerancje: Stosuj wąskie tolerancje tylko tam, gdzie jest to absolutnie konieczne. Nadmierna tolerancja jest jednym z największych czynników generujących niepotrzebne koszty.

- Specyfikacja materiałów i wykończenia: Wyraźnie określ rodzaj materiału (np. aluminium 6061-T6), wszelkie wymagane obróbki cieplne i pożądane wykończenie powierzchni (np. Ra 1,6 μm).

- Objaśnienia GD&T: Geometryczne wymiarowanie i tolerowanie pozwala zdefiniować wymagania funkcjonalne, takie jak płaskość, prostopadłość i położenie. Jest to bardziej precyzyjne niż zwykłe tolerancje liniowe. Ustanowienie jasnego datownik9 jest podstawą dla wszystkich GD&T.

Częstą pułapką jest niejednoznaczność. Na przykład zwykłe stwierdzenie "usuń zadziory ze wszystkich krawędzi" jest niejasne. Określenie "złamać wszystkie ostre krawędzie o maks. 0,2 mm" jest jasną instrukcją, którą można zastosować.

| Typ adnotacji | Przykład | Cel |

|---|---|---|

| Tolerancja | 10,00 ±0,05 mm | Określa dopuszczalny zakres dla wymiaru. |

| Wykończenie powierzchni | Ra 1,6 μm | Określa średnią chropowatość powierzchni. |

| GD&T | ⌖|ø0.1(M)|A|B(M) | Kontroluje położenie elementu względem punktów odniesienia. |

| Specyfikacja materiałowa | AL 6061-T6 | Określa dokładny surowiec, który ma zostać użyty. |

Dobra komunikacja przekształca zwykłego dostawcę w wartościowego partnera produkcyjnego.

Równoważenie intencji projektowych z praktyczną produkowalnością

Głównym celem inżyniera projektanta jest stworzenie części, która doskonale spełnia swoją funkcję. Jednak najbardziej elegancki projekt jest bezużyteczny, jeśli nie można go wyprodukować wydajnie i niedrogo. W tym miejscu do gry wkracza sztuka równoważenia ideałów z rzeczywistością.

Zrozumienie ograniczeń produkcyjnych

Każdy proces produkcyjny ma swoje ograniczenia. W przypadku obróbki CNC ograniczenia te są podyktowane dostępem do narzędzia, rozmiarem narzędzia, właściwościami materiału i możliwościami maszyny.

- Dostęp do narzędzia: Czy narzędzie tnące może fizycznie dotrzeć do wszystkich powierzchni, które muszą zostać obrobione? Klasycznym wyzwaniem są głębokie kieszenie z małymi otworami.

- Narożniki wewnętrzne: Wszystkie narożniki wewnętrzne będą miały promień pozostawiony przez narzędzie tnące. Zaprojektowanie określonego, standardowego promienia (np. 3 mm) jest znacznie tańsze niż wymaganie ostrego narożnika, który wymaga dodatkowego procesu, takiego jak EDM.

- Grubość ścianki: Bardzo cienkie ścianki mogą być trudne w obróbce bez wypaczania lub wibracji, szczególnie w przypadku metali. Dobrą zasadą jest utrzymywanie grubości ścianek powyżej 0,8 mm dla metali i 1,5 mm dla tworzyw sztucznych, jeśli to możliwe.

W poprzednim projekcie z klientem z branży robotyki, początkowy projekt obejmował kilka głębokich, wąskich kanałów z ostrymi narożnikami wewnętrznymi. Choć teoretycznie idealny, wymagałby specjalistycznego oprzyrządowania i niezwykle długiego czasu cyklu. Współpracując z klientem, zasugerowaliśmy nieznaczne poszerzenie kanałów i dodanie niewielkiego promienia narożnika. Ta niewielka zmiana, która nie miała wpływu na funkcję części, zmniejszyła koszt obróbki o prawie 40%.

Wykorzystanie specjalistycznej wiedzy dostawcy

Twój Usługi obróbki CNC Dostawca posiada głęboką wiedzę praktyczną. Rozumieją, w jaki sposób cechy konstrukcyjne przekładają się na czas pracy maszyny, zużycie narzędzi i ostatecznie koszty. Nie bój się poprosić o ich wkład w fazie projektowania.

| Wybór projektu | Tańsza alternatywa | Powód oszczędności |

|---|---|---|

| Ostry narożnik wewnętrzny | Dodaj promień | Eliminuje potrzebę operacji wtórnych (EDM). |

| Bardzo wąska tolerancja | Poluzuj do standardu | Skraca czas pracy maszyny, zmniejsza liczbę inspekcji i odpadów. |

| Złożona, pojedyncza część | Projekt jako zespół wieloczęściowy | Może uprościć obróbkę i zmniejszyć ilość odpadów materiałowych. |

| Niestandardowy rozmiar otworu | Użyj standardowego rozmiaru wiertła | Pozwala uniknąć kosztów niestandardowych narzędzi. |

Pomyśl o informacjach zwrotnych DFM nie jako o krytyce Twojego projektu, ale jako o wspólnym wysiłku, aby osiągnąć ten sam cel funkcjonalny w bardziej efektywny sposób. Takie partnerskie podejście zapewnia uzyskanie najlepszej możliwej części w najlepszej możliwej cenie.

Aby uzyskać najlepsze wyniki z usług obróbki CNC, inżynierowie projektanci muszą skupić się na wczesnej i jasnej współpracy. Obejmuje to omawianie zamiarów projektowych z dostawcą przed sfinalizowaniem planów, dostarczanie jednoznacznych rysunków technicznych i określanie tylko najbardziej krytycznych funkcji. Kluczowe znaczenie ma zrównoważenie wizji projektowej z praktycznymi ograniczeniami produkcyjnymi, takimi jak dostęp do narzędzi i grubość ścianek. Wykorzystanie specjalistycznej wiedzy dostawcy w zakresie DFM nie wpływa negatywnie na projekt; optymalizuje go pod kątem opłacalnej i wydajnej produkcji.

Rozwiń swoje projekty obróbki CNC dzięki PTSMAKE

Dowiedz się, dlaczego najlepsi inżynierowie i kierownicy ds. zaopatrzenia ufają PTSMAKE w zakresie precyzji usługi obróbki cnc-od prototypów po produkcję wielkoseryjną. Chcesz podnieść jakość swoich części, zoptymalizować czas realizacji i zapewnić niezawodność? Złóż zapytanie ofertowe już teraz i poznaj nasze wsparcie ekspertów!

Dowiedz się więcej o tym, jak nauka o pomiarach zapewnia dokładną zgodność części ze specyfikacjami. ↩

Dowiedz się więcej o podstawowych zasadach pomiaru, które zapewniają precyzję we wszystkich procesach produkcyjnych. ↩

Odkryj, w jaki sposób właściwości kierunkowe materiału mogą wpływać na jego skrawalność i końcową integralność części w naszym przewodniku eksperckim. ↩

Dowiedz się, jak ta właściwość kierunkowa wpływa na zachowanie materiału i wybory projektowe. ↩

Kliknij, aby zrozumieć ten symboliczny język używany na rysunkach do definiowania geometrii części i jej dopuszczalnych odchyleń. ↩

Dowiedz się, w jaki sposób ta właściwość materiału może nieoczekiwanie wpłynąć na wyniki obróbki i jak skutecznie ją zaprojektować. ↩

Dowiedz się, w jaki sposób ta technika poziomowania produkcji może pomóc zmniejszyć ilość odpadów i poprawić przewidywalność produkcji. ↩

Dowiedz się więcej o tym zaawansowanym hybrydowym procesie produkcyjnym do budowy i naprawy części metalowych. ↩

Dowiedz się, jak prawidłowe zdefiniowanie punktów odniesienia może poprawić spójność części i zmniejszyć niejednoznaczność rysunków technicznych. ↩