Znalezienie odpowiedniego rozwiązania do spawania ultradźwiękowego wydaje się niemożliwe, gdy każdy dostawca obiecuje doskonałe wyniki, ale nie zapewnia stałej jakości. Prawdopodobnie doświadczyłeś frustracji związanej z awariami spoin, niespójną siłą wiązania i opóźnieniami w produkcji, które kosztują Twoją firmę czas i pieniądze.

Spawanie ultradźwiękowe wykorzystuje drgania mechaniczne o wysokiej częstotliwości do wytwarzania ciepła tarcia na styku materiałów, umożliwiając mocne, trwałe połączenia bez zewnętrznych źródeł ciepła. Ten kompleksowy przewodnik obejmuje 18 krytycznych aspektów spawania ultradźwiękowego, od podstawowych zasad po zaawansowane techniki rozwiązywania problemów.

Pracując przy różnych projektach spawania ultradźwiękowego w PTSMAKE, widziałem, jak odpowiednia wiedza może przekształcić proces produkcyjny. Ten przewodnik pomoże ci opanować podstawy spawania ultradźwiękowego, uniknąć typowych błędów i osiągnąć spójne wyniki, których wymaga produkcja.

Jaka jest pierwsza zasada transferu energii spawania ultradźwiękowego?

Podstawowa zasada spawania ultradźwiękowego jest prosta, ale potężna. Przekształca ona energię elektryczną w wibracje mechaniczne. Ten ruch o wysokiej częstotliwości powoduje intensywne tarcie między dwiema plastikowymi częściami.

Proces ten generuje lokalne ciepło bezpośrednio na styku złącza. To właśnie powoduje stopienie materiału. Nie jest potrzebne żadne zewnętrzne źródło ciepła. Magia dzieje się całkowicie wewnątrz samych części.

Jak to działa: Szybki przegląd

Wibracje o wysokiej częstotliwości powodują, że dwie powierzchnie ocierają się o siebie. To działanie generuje dwa rodzaje ciepła.

| Typ źródła ciepła | Opis |

|---|---|

| Tarcie powierzchniowe | Tarcie między dwiema powierzchniami styku. |

| Tarcie międzycząsteczkowe | Wibracje w samej strukturze materiału. |

To połączone tarcie gwałtownie zwiększa temperaturę. Powoduje to stopienie plastiku dokładnie w miejscu, w którym ma powstać wiązanie.

Pierwszą zasadą transferu energii spawania ultradźwiękowego jest przekształcanie dźwięku o wysokiej częstotliwości w energię cieplną. Odbywa się to bez żadnych zewnętrznych grzejników. Cały proces opiera się na wibracjach, ciśnieniu i czasie. Jest to wysoce kontrolowana i wydajna metoda.

Łańcuch konwersji energii

Proces rozpoczyna się od sygnału elektrycznego o wysokiej częstotliwości. Sygnał ten zasila przetwornik. Przetwornik przekształca następnie energię elektryczną w drgania mechaniczne.

Wibracje te przechodzą przez zespół wzmacniacza i klaksonu. Klakson ma bezpośredni kontakt z częścią. Przenosi energię mechaniczną bezpośrednio na interfejs spawalniczy.

To tutaj energia przekształca się w ciepło. Jest to spowodowane dwoma różnymi, ale powiązanymi zjawiskami.

Wytwarzanie ciepła w wyniku tarcia

Najbardziej oczywistym źródłem ciepła jest tarcie powierzchniowe. Części wibrują względem siebie tysiące razy na sekundę. Ten szybki ruch tarcia generuje znaczne ciepło bezpośrednio na złączu.

Wewnętrzne ciepło molekularne

Zachodzi również głębszy proces. Fale ultradźwiękowe powodują wibracje łańcuchów polimerowych w tworzywie sztucznym. Ten wewnętrzny ruch tworzy tarcie międzycząsteczkowe1. Przyczynia się to znacząco do szybkiego wzrostu temperatury potrzebnego do wykonania spoiny.

| Stan energetyczny | Opis |

|---|---|

| Elektryczny | Sygnał wysokiej częstotliwości z zasilacza. |

| Mechaniczny | Fizyczne wibracje klaksonu i jego części. |

| Termiczny | Zlokalizowane ciepło z tarcia, powodujące topnienie. |

W naszych projektach w PTSMAKE zrozumienie tej precyzyjnej kontroli energii ma kluczowe znaczenie. Pozwala nam to tworzyć mocne, czyste spoiny dla złożonych komponentów.

Podstawową zasadą jest zamiana wibracji w ciepło. Ruch o wysokiej częstotliwości powoduje zarówno tarcie powierzchniowe, jak i międzycząsteczkowe. Generuje to wystarczającą ilość lokalnego ciepła, aby szybko i precyzyjnie stopić i połączyć ze sobą plastikowe części, bez zewnętrznych źródeł ciepła.

Dlaczego siła statyczna (ciśnienie) jest krytycznym parametrem spawania?

Siła statyczna to coś więcej niż tylko zacisk. To aktywny gracz, zwłaszcza w procesach takich jak spawanie ultradźwiękowe. Odpowiednie ciśnienie umożliwia działanie wszystkich innych elementów.

Zapewnia to solidny kontakt rogu spawalniczego. Umożliwia to efektywne przekazywanie energii do części.

Rola ciśnienia w przekazywaniu energii

Siła tworzy niezbędne tarcie między częściami. Ten początkowy kontakt jest kluczem do generowania ciepła i rozpoczęcia procesu topienia tam, gdzie jest ono najbardziej potrzebne. Bez tego energia jest tracona.

Przechowywanie stopionego materiału

Po rozpoczęciu topienia zmienia się zadanie siły. Zawiera ona stopiony polimer, zapobiegając jego wydostaniu się z obszaru połączenia. Zapewnia to solidne, jednolite połączenie podczas fazy przytrzymywania.

| Poziom ciśnienia | Efekt sprzężenia | Zabezpieczenie przed stopieniem | Jakość spawania |

|---|---|---|---|

| Zbyt niski | Słaby | Słaby | Niekompletny |

| Optymalny | Doskonały | Silny | Wysoki |

| Zbyt wysoka | Ryzyko uszkodzenia | Nadmierna lampa błyskowa | Kruchy/uszkodzony |

Zapewnienie optymalnego kontaktu i przenoszenia drgań

Podstawową funkcją siły statycznej jest ustanowienie intymnego kontaktu między rogiem spawalniczym, częścią górną i dolną. Jest to tworzenie wyraźnej ścieżki dla energii.

Bez wystarczającego ciśnienia istnieją mikroskopijne szczeliny powietrzne. Szczeliny te zakłócają przepływ drgań o wysokiej częstotliwości z tuby. Energia po prostu odbija się z powrotem, zamiast być przekazywana do interfejsu złącza. Jest to częsty punkt awarii, który zidentyfikowaliśmy w poprzednich projektach.

Odpowiednie ciśnienie pozwala przezwyciężyć nierówności powierzchni. Zapewnia spójne medium, przez które przechodzą fale ultradźwiękowe, maksymalizując sprzężenie akustyczne2 między komponentami.

Od tarcia do fuzji

Gdy wibracje są skutecznie przenoszone, powodują tarcie międzycząsteczkowe na styku złącza. Tarcie to generuje szybkie, zlokalizowane ciepło, topiąc materiał dokładnie w miejscu, w którym ma powstać połączenie. Siła statyczna utrzymuje stopiony materiał na miejscu.

Podczas "fazy wstrzymania" po ustaniu wibracji utrzymywane jest ciśnienie. Pozwala to stopionemu plastikowi ostygnąć i zestalić się pod wpływem ściskania, tworząc silne, jednorodne połączenie.

W naszej pracy w PTSMAKE optymalizacja tego ciśnienia jest kluczowym krokiem. Ma ono bezpośredni wpływ na ostateczną wytrzymałość i spójność spoiny.

| Parametr | Funkcja podczas fazy spawania | Funkcja podczas fazy wstrzymania |

|---|---|---|

| Siła statyczna | Przenosi wibracje, generuje tarcie | Zawiera stop, tworzy wiązania molekularne |

| Wibracje | Tworzy tarcie i ciepło | Nieaktywny |

| Czas | Kontroluje pobór energii | Umożliwia chłodzenie i krzepnięcie |

Siła statyczna ma fundamentalne znaczenie dla udanego zgrzewania ultradźwiękowego. Zapewnia ona skuteczny kontakt w celu przenoszenia energii i odpowiednio utrzymuje stopiony materiał podczas chłodzenia. Ten kontrolowany nacisk jest kluczem do utworzenia silnego, niezawodnego połączenia między częściami.

Co definiuje ‘spawalność’ materiału w procesach ultradźwiękowych?

Przydatność materiału do spawania ultradźwiękowego nie jest przypadkowa. To nauka oparta na konkretnych właściwościach fizycznych. Sukces zależy od tego, jak dobrze materiał może przenosić drgania o wysokiej częstotliwości.

Kluczowe właściwości materiału

Skuteczne przenoszenie energii ma kluczowe znaczenie. Materiały muszą być wystarczająco sztywne, aby przenosić drgania do złącza bez ich tłumienia.

Moduł sprężystości

Wyższy moduł sprężystości oznacza lepsze przenoszenie drgań. Pozwala to na efektywne dotarcie energii do strefy spawania. Bardziej miękkie materiały mają tendencję do pochłaniania energii.

| Własność | Wpływ na spawalność |

|---|---|

| Wysoki moduł | Dobry |

| Niski moduł | Słaby |

Temperatura topnienia

Ogólnie preferowana jest niska temperatura topnienia. Wymaga to mniej energii do wytworzenia stanu stopionego na styku, co skutkuje szybszym cyklem spawania.

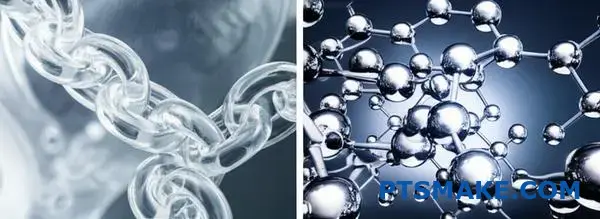

Struktura molekularna: Czynnik decydujący

Wewnętrzna struktura tworzywa sztucznego jest prawdopodobnie najbardziej krytycznym czynnikiem. Decyduje ona o tym, jak materiał zachowuje się pod wpływem energii ultradźwiękowej. Zrozumienie tego jest kluczem do przewidywania spawalności.

Amorficzne a półkrystaliczne

Amorficzne tworzywa sztuczne mają losową strukturę molekularną. Stopniowo miękną w szerokim zakresie temperatur. Dzięki temu idealnie nadają się do zgrzewania ultradźwiękowego. Energia płynnie przechodzi przez ich strukturę.

Dla kontrastu, półkrystaliczny3 Tworzywa sztuczne mają uporządkowane, krystaliczne obszary zmieszane z obszarami amorficznymi. Te krystaliczne struktury pochłaniają i rozpraszają energię ultradźwiękową. Mają one wysoką temperaturę topnienia, co może utrudniać spawanie. Rozbicie struktury krystalicznej wymaga więcej energii.

W projektach PTSMAKE często kierujemy klientów w stronę żywic amorficznych. W przypadku materiałów półkrystalicznych projektujemy złącza specjalnie pod kątem koncentracji energii. Zapewnia to mocne, niezawodne połączenie.

| Typ polimeru | Spawalność | Przykłady |

|---|---|---|

| Amorficzny | Doskonały | ABS, PC, polistyren |

| Półkrystaliczny | Uczciwy do dobrego | Nylon, PP, acetal |

Charakterystyka tarcia

Materiały o wysokim współczynniku tarcia szybciej generują ciepło. Przyczynia się to do szybszego i bardziej wydajnego procesu topienia na styku spoiny. Ta początkowa generacja ciepła jest niezbędna do rozpoczęcia spawania.

Właściwości materiału, takie jak moduł, temperatura topnienia i struktura molekularna, bezpośrednio wpływają na powodzenie zgrzewania ultradźwiękowego. Amorficzne tworzywa sztuczne generalnie działają lepiej ze względu na ich zdolność do wydajnego przenoszenia energii i stopniowego zmiękczania.

W jaki sposób ‘czas przetrzymania’ wpływa na wytrzymałość spoiny?

Po zatrzymaniu wibracji ultradźwiękowych proces jeszcze się nie zakończył. Rozpoczyna się ‘czas podtrzymania’. Jest to krytyczna, statyczna faza, w której ciśnienie jest utrzymywane na częściach.

Ten stały nacisk jest niezbędny. Pozwala on stopionemu plastikowi na styku złącza ostygnąć i zestalić się w kontrolowanych warunkach.

Proces krzepnięcia

Pomyśl o tej fazie jak o pozostawieniu betonu do związania. Pośpiech spowoduje jedynie powstanie słabej struktury. Ta sama zasada obowiązuje tutaj.

Czynniki w grze

| Parametr | Rola w krzepnięciu |

|---|---|

| Utrzymywane ciśnienie | Łączy cząsteczki, zapobiega powstawaniu pustych przestrzeni |

| Czas trwania | Umożliwia całkowite schłodzenie i utwardzenie |

| Rodzaj materiału | Określa wymagany czas chłodzenia |

Na tym etapie spoina zyskuje ostateczną, trwałą wytrzymałość. Jest to moment decydujący o integralności połączenia.

Wiele osób pomija czas podtrzymania, skupiając się wyłącznie na aktywnej fazie spawania. Z mojego doświadczenia wynika, że to błąd. Czas podtrzymania jest miejscem, w którym blokowana jest rzeczywista wytrzymałość spoiny. Jest to częste źródło problemów, gdy nie jest odpowiednio kontrolowane.

Wiązanie molekularne i zapobieganie defektom

Utrzymywanie ciśnienia ma kluczowe znaczenie podczas chłodzenia stopionego polimeru. Zmusza ono łańcuchy polimerowe do splatania się i zazębiania, tworząc mocną, jednolitą strukturę. To molekularne splątanie jest podstawą solidnej spoiny.

Jednocześnie ciśnienie to kompensuje kurczenie się materiału podczas chłodzenia. Zapobiega to powstawaniu pustych przestrzeni, porowatości lub zapadnięć. Wady te mogą poważnie obniżyć wytrzymałość spoiny. Nauka stojąca za tym procesem jest fascynująca, zwłaszcza jeśli chodzi o część kinetyka krystalizacji4.

Dostosowanie czasu wstrzymania do materiałów

Wymagany czas podtrzymania nie jest uniwersalny. Zależy on w dużej mierze od rodzaju tworzywa sztucznego. W poprzednich projektach w PTSMAKE dowiedzieliśmy się, że różne polimery zachowują się inaczej.

Na przykład materiały półkrystaliczne często wymagają dłuższych czasów podtrzymania niż materiały amorficzne.

Czasy podtrzymania specyficzne dla materiału

| Rodzaj materiału | Ogólny czas wstrzymania | Uzasadnienie |

|---|---|---|

| Amorficzne (PC, ABS) | Krótszy | Szybko twardnieje ze względu na losową strukturę molekularną. |

| Półkrystaliczne (PP, Nylon) | Dłuższy | Potrzebuje więcej czasu na utworzenie uporządkowanych struktur krystalicznych. |

Prawidłowe ustawienie tego parametru jest niezbędne do osiągnięcia sukcesu spawanie ultradźwiękowe zastosowanie. Niewielki błąd w obliczeniach może prowadzić do znacznego spadku wydajności.

Zasadniczo czas podtrzymania ma fundamentalne znaczenie dla solidnych spoin. Ten okres utrzymującego się ciśnienia podczas chłodzenia zapewnia, że stopiony polimer zestali się w mocne, gęste i wolne od pustych przestrzeni połączenie. Gwarantuje to integralność ostatecznej struktury molekularnej.

Jaka jest różnica między spawaniem tworzyw sztucznych i metali?

Prawdziwa różnica leży głęboko w strukturze materiału. Chodzi o sposób, w jaki atomy i cząsteczki łączą się ze sobą. Spawanie tworzyw sztucznych polega na zachęcaniu łańcuchów molekularnych do przeplatania się.

Natomiast spawanie metali jest procesem wymagającym większej siły. Polega on na tworzeniu bezpośrednich wiązań atomowych. Wymaga to pokonania naturalnych barier na powierzchni metalu.

Porównajmy podstawowe mechanizmy.

| Cecha | Spawanie tworzyw sztucznych | Spawanie metali |

|---|---|---|

| Jednostka łącząca | Łańcuchy polimerowe | Atomy |

| Mechanizm | Topienie i splątanie | Klejenie półprzewodnikowe |

| Kluczowy proces | Dyfuzja międzycząsteczkowa | Atomowe łączenie kratowe |

| Bariera powierzchniowa | Minimalny | Warstwa tlenku |

Nauka o wiązaniu tworzyw sztucznych: Splątanie molekularne

Podczas spawania tworzyw sztucznych stosujemy ciepło. Energia ta nie topi materiału w tradycyjnym sensie. Sprawia, że długie łańcuchy polimerowe stają się ruchome. Można to porównać do rozplątywania kłębka włóczki.

Gdy łańcuchy te mogą się swobodnie poruszać, stosujemy nacisk. Zmusza to łańcuchy z każdego elementu do wymieszania się i przekroczenia granicy połączenia. Gdy tworzywo sztuczne stygnie, łańcuchy te zaplątują się i łączą ze sobą. Tworzy to silne, spójne połączenie oparte na siłach międzycząsteczkowych.

Mechanika spawania metali: Kucie atomowe

Atomy metalu są zamknięte w sztywnej sieci krystalicznej. Są one chronione przez twardą, niereaktywną warstwę tlenku. Warstwa ta zapobiega bezpośredniemu kontaktowi atomów. Aby utworzyć spoinę, należy ją przełamać.

To właśnie tutaj techniki takie jak zgrzewanie ultradźwiękowe mają przewagę. Wibracje o wysokiej częstotliwości generują intensywne tarcie i nacisk na złącze. Energia ta powoduje odkształcenie plastyczne5 i usuwa warstwę tlenku.

Po usunięciu bariery powierzchnie czystego metalu stykają się. Przyłożone ciśnienie zmusza atomy do intymnego kontaktu. Tworzą one nowe, trwałe wiązania metaliczne, tworząc spoinę w stanie stałym bez topienia materiału.

| Etap procesu | Spawanie tworzyw sztucznych | Spawanie metali |

|---|---|---|

| Krok 1 | Zastosuj ciepło, aby zmobilizować łańcuchy polimerowe. | Zastosuj nacisk i wibracje. |

| Krok 2 | Zastosuj nacisk, aby wymieszać łańcuchy. | Przerwanie i usunięcie warstwy tlenku. |

| Krok 3 | Fajne do splatania i blokowania łańcuchów. | Zmuszają atomy do kontaktu w celu utworzenia wiązań. |

| Wynik | Połączenie blokowane mechanicznie. | Prawdziwa metalurgiczna, atomowa więź. |

Krótko mówiąc, podstawową różnicą jest sposób tworzenia wiązania. Spawanie tworzyw sztucznych opiera się na fizycznym splątaniu długich łańcuchów molekularnych. Spawanie metali wymaga zerwania tlenków powierzchniowych w celu utworzenia nowych, bezpośrednich wiązań między atomami, często w stanie stałym.

Jak klasyfikowane są zgrzewarki ultradźwiękowe?

Wybór odpowiedniej zgrzewarki ultradźwiękowej nie jest prosty. Są one bardzo zróżnicowane. Kluczowe różnice leżą w ich systemach sterowania, sposobie przykładania siły, mocy i fizycznej konfiguracji.

Tryby systemu sterowania

Jakość spawania zależy w dużej mierze od trybu sterowania. Każdy tryb oferuje inny poziom precyzji.

| Tryb sterowania | Najlepsze dla | Kluczowa zaleta |

|---|---|---|

| Tryb czasu | Proste, niekrytyczne połączenia | Stałe czasy cykli |

| Tryb energii | Części z niewielkimi różnicami | Stały pobór energii |

| Tryb odległości | Aplikacje o wysokiej precyzji | Precyzyjna geometria części końcowej |

Zrozumienie tych trybów jest pierwszym krokiem. Pomaga to dopasować maszynę do konkretnych potrzeb aplikacji.

Aktywacja: Moc kryjąca się za prasą

Sposób, w jaki maszyna wywiera nacisk, ma kluczowe znaczenie. Nazywa się to uruchamianiem. Istnieją dwa główne typy: pneumatyczne i serwonapędowe.

Systemy pneumatyczne wykorzystują sprężone powietrze. Są niezawodne i opłacalne w wielu zadaniach. Przez długi czas były standardem w branży.

Systemy z serwonapędem wykorzystują silniki elektryczne. Zapewniają one doskonałą kontrolę nad siłą, prędkością i odległością. Ta precyzja jest niezbędna w przypadku urządzeń medycznych lub wrażliwej elektroniki, gdzie spójność spoiny nie podlega negocjacjom. System siłownik6 w tych systemach pozwala na tworzenie złożonych profili spoin.

| Typ aktywacji | Plusy | Wady |

|---|---|---|

| Pneumatyczny | Niższy koszt początkowy, solidność | Mniej precyzyjna kontrola |

| Napęd serwo | Wysoka precyzja, powtarzalność | Wyższy koszt początkowy |

Poziomy mocy i orientacja fizyczna

Poziomy mocy, mierzone w watach, muszą być dopasowane do zastosowania. Małe, delikatne części wymagają niskiej mocy. Duże lub trudne do spawania tworzywa sztuczne wymagają znacznie większej mocy.

Maszyny są również dostępne w różnych orientacjach:

- Benchtop: Do operacji ręcznych lub półautomatycznych.

- Zautomatyzowane: Zintegrowane z większymi liniami produkcyjnymi.

- Ręczny: Do spawania punktowego lub trudno dostępnych miejsc.

W PTSMAKE często pracujemy z częściami, które wymagają precyzji zautomatyzowanych systemów napędzanych serwomechanizmami.

Wybór odpowiedniej zgrzewarki ultradźwiękowej oznacza zrozumienie jej podstawowych cech. Kluczowe czynniki obejmują tryby sterowania, typ uruchamiania, poziom mocy i orientację fizyczną. Wybór ten ma bezpośredni wpływ na jakość spawania i wydajność produkcji.

Jak sklasyfikować różne konstrukcje przegubów z tworzywa sztucznego?

Wybór odpowiedniej konstrukcji złącza ma kluczowe znaczenie. Jest to podstawa udanego zgrzewania ultradźwiękowego. Dobrze zaprojektowane złącze zapewnia mocne, niezawodne połączenie.

Przyjrzyjmy się trzem typowym konstrukcjom złączy. Każdy z nich ma unikalne cechy i zastosowania.

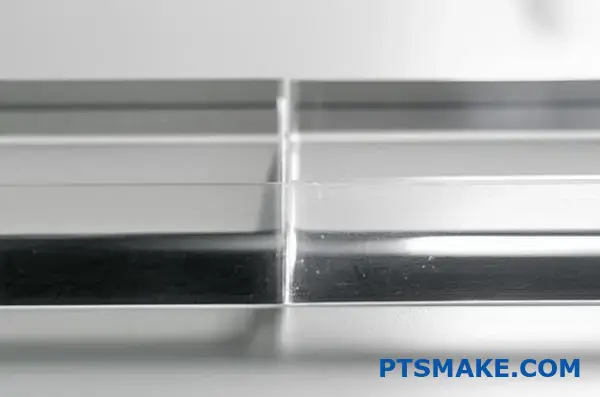

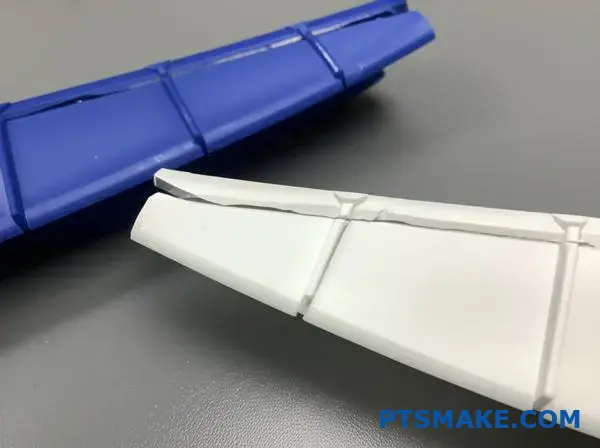

Butt Joint z dyrektorem ds. energii

Jest to najczęściej spotykana konstrukcja. Mały, trójkątny grzbiet na jednej części skupia energię ultradźwiękową. Powoduje to precyzyjne stopienie i zespolenie plastiku.

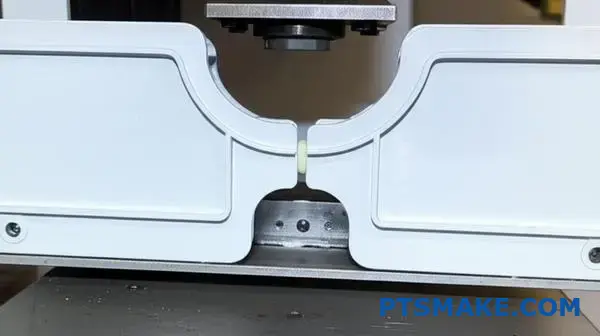

Połączenie ścinane

Połączenie ścinane obejmuje pionową zakładkę. Części stapiają się ze sobą wzdłuż pionowej ściany. Tworzy to bardzo mocną spoinę.

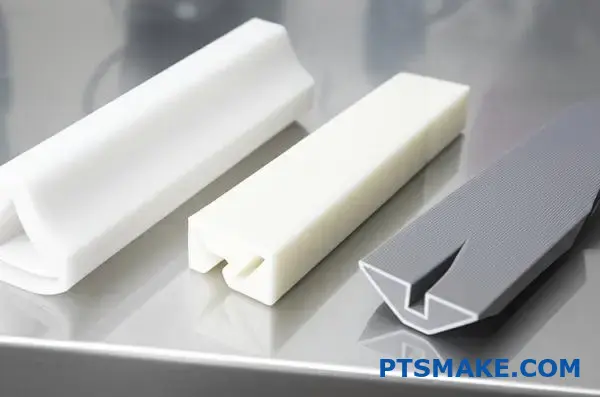

Szalik Wspólny

Połączenie typu scarf wykorzystuje kątowe powierzchnie współpracujące. Świetnie nadaje się do samonastawności i zapewnia czysty wygląd. Jest ono często stosowane w przypadku części cylindrycznych.

Oto szybkie porównanie:

| Typ złącza | Główne cechy | Podstawowa korzyść |

|---|---|---|

| Złącze doczołowe | Dyrektor ds. energii | Prostota i szybkość |

| Połączenie ścinane | Pionowe nakładanie się | Maksymalna wytrzymałość |

| Szalik Wspólny | Kątowe powierzchnie | Samonastawność |

Zagłębienie się w te projekty ujawnia ich konkretne mocne strony. Wybór zależy wyłącznie od wymagań danego produktu. W PTSMAKE prowadzimy klientów przez proces wyboru.

Połączenie doczołowe: Prostota i kontrola

Reżyser energii jest tutaj kluczowy. Jego rozmiar i kształt kontrolują ilość stopionego plastiku. Dzięki temu idealnie nadaje się do części, które nie wymagają idealnie uszczelnionego szwu. Jest szybki i opłacalny.

Połączenie ścinane: Wytrzymałość i uszczelnienie

Ta konstrukcja jest naszym głównym rozwiązaniem w przypadku wysokich wymagań wytrzymałościowych. Spawanie odbywa się na większej powierzchni, gdy części ślizgają się po sobie.

Proces ten doskonale nadaje się do tworzenia silnych, hermetyczne uszczelnienie7. Jest to często wymagane w przypadku urządzeń medycznych lub uszczelnionej elektroniki. Krystaliczne tworzywa sztuczne znacznie zyskują na tej konstrukcji.

Scarf Joint: Estetyka i wyrównanie

Kątowe powierzchnie spoiny pachwinowej pomagają idealnie dopasować części podczas spawania. Pomaga to również w wewnętrznym zatrzymaniu roztopionego materiału. Rezultatem jest czysta, prawie niewidoczna linia szwu. Jest to świetne rozwiązanie w przypadku produktów konsumenckich, w których wygląd ma znaczenie.

Porównajmy ich idealne zastosowania:

| Wspólny projekt | Siła | Jakość uszczelnienia | Wspólna aplikacja |

|---|---|---|---|

| Złącze doczołowe | Umiarkowany | Podstawowy | Obudowy, osłony |

| Połączenie ścinane | Bardzo wysoka | Doskonały | Urządzenia medyczne, filtry |

| Szalik Wspólny | Wysoki | Dobry | Części cylindryczne, długopisy |

Wybór odpowiedniej konstrukcji złącza ma kluczowe znaczenie. Złącze doczołowe oferuje szybkość, złącze ścinane zapewnia maksymalną wytrzymałość i uszczelnienie, a złącze szalikowe wyróżnia się wyrównaniem i estetyką. Konkretne potrzeby aplikacji określą najlepszy wybór dla udanego spawania ultradźwiękowego.

Jakie są podstawowe tryby zgrzewania ultradźwiękowego i ich zastosowania?

Wybór odpowiedniego trybu spawania ultradźwiękowego ma kluczowe znaczenie. Ma on bezpośredni wpływ na jakość i spójność spoiny. Każdy tryb wykorzystuje inny podstawowy parametr do sterowania procesem.

Zapewnia to zastosowanie odpowiedniej ilości energii. Chodzi o znalezienie idealnej równowagi dla konkretnego zastosowania.

Przegląd kluczowych trybów spawania

Oto krótkie porównanie czterech podstawowych trybów. Zrozumienie ich pomaga w optymalizacji procesu produkcyjnego.

| Tryb | Kontrola podstawowa | Najlepsze dla |

|---|---|---|

| Czas | Czas trwania spoiny (sekundy) | Proste, niekrytyczne aplikacje |

| Energia | Energia wejściowa (dżule) | Części z różnicami materiałowymi |

| Zapaść/Dystans | Ściskanie części (mm/in) | Precyzyjna wysokość montażu końcowego |

| Moc szczytowa | Poziom mocy (waty) | Delikatne, wrażliwe komponenty |

Ta tabela służy jako punkt wyjścia. Najlepszy wybór często zależy od głębszej analizy zaangażowanych części i materiałów.

Głębsze porównanie trybów sterowania

Tryb czasowy jest najprostszy, ale często najmniej precyzyjny. Stosuje on energię ultradźwiękową przez określony czas. Metoda ta nie uwzględnia zmian wymiarów części lub właściwości materiału.

Natomiast tryb energetyczny dostarcza określoną ilość energii (w dżulach) do spoiny. Jest to znacznie lepsze podejście do zapewnienia stałej wytrzymałości spoiny. Jest to szczególnie przydatne w przypadku części, które mają niewielkie niespójności wynikające z formowania. Materiały takie jak polimery amorficzne8 często korzystają z precyzyjnej kontroli trybu energetycznego.

Dystans bezwzględny a moc szczytowa

Tryb odległości bezwzględnej, znany również jako tryb zapadania się, zatrzymuje spawanie po osiągnięciu określonej odległości w pionie. Jest to idealne rozwiązanie do zastosowań, w których końcowa wysokość montażu ma krytyczne znaczenie. Zapewnia to, że każda część ma ten sam wymiar końcowy, co ma kluczowe znaczenie dla zespołów o wąskiej tolerancji, które często obsługujemy w PTSMAKE.

Tryb mocy szczytowej jest bardziej wyspecjalizowany. Kończy on cykl spawania po osiągnięciu wstępnie ustawionego poziomu mocy. Tryb ten doskonale nadaje się do ochrony delikatnych elementów wewnętrznych przed nadmiernymi wibracjami lub wysoką temperaturą. Jest to zabezpieczenie przed awarią, które zapobiega uszkodzeniom.

Poniżej przedstawiamy korzyści płynące z ich kontroli:

| Tryb | Korzyści z kontroli | Typowe zastosowanie |

|---|---|---|

| Czas | Prostota, szybkość | Tanie towary konsumpcyjne |

| Energia | Stała wytrzymałość spoiny | Urządzenia medyczne, części samochodowe |

| Odległość | Spójność geometryczna | Obudowy elektroniczne, filtry |

| Moc szczytowa | Ochrona podzespołów | Płytki drukowane, delikatne czujniki |

Z naszego doświadczenia wynika, że kombinacja trybów często daje najlepsze rezultaty. Na przykład użycie czasu jako limitu zapasowego dla spoiny w trybie energetycznym dodaje warstwę bezpieczeństwa do procesu.

Wybór odpowiedniego trybu zgrzewania ultradźwiękowego jest kluczem do kontroli procesu. Wybór pomiędzy czasem, energią, odległością i mocą szczytową zależy od konsystencji materiału, geometrii części i wymagań wytrzymałościowych. Każdy z nich oferuje unikalne korzyści dla osiągnięcia idealnej spoiny.

W jaki sposób materiały są klasyfikowane pod kątem kompatybilności ze zgrzewaniem ultradźwiękowym?

Zrozumienie kompatybilności materiałów ma kluczowe znaczenie dla udanego spawania ultradźwiękowego. Prosta tabela może być najlepszym punktem wyjścia. Pomaga ona szybko sprawdzić, które tworzywa sztuczne dobrze ze sobą współgrają.

Przewodnik spawania tworzyw termoplastycznych

Niniejszy przewodnik pomaga w podejmowaniu wstępnych decyzji. Zawsze należy przetestować konkretne gatunki materiałów. Mogą one zawierać różne dodatki, które mają wpływ na spawanie.

| Materiał 1 | Materiał 2 | Kompatybilność |

|---|---|---|

| ABS | ABS | Doskonały |

| Polistyren | Polistyren | Doskonały |

| Poliwęglan | ABS | Dobry |

| HDPE | LDPE | Uczciwy |

| PVC | ABS | Słaby/Niezalecany |

Te podstawowe ramy zapobiegają kosztownym błędom. Zapewnia wybór materiałów, o których wiadomo, że tworzą mocne, niezawodne wiązania.

Aby naprawdę opanować spawanie ultradźwiękowe, musimy wyjść poza prostą tabelę. Prawdziwym wyzwaniem jest zrozumienie "dlaczego" kryje się za tymi parami. Chodzi o chemię i fizykę polimerów.

Spawanie podobnych materiałów

Spawanie identycznych polimerów amorficznych jest proste. Pomyśl o ABS do ABS lub PC do PC. Mają taką samą strukturę molekularną. Mają też taką samą temperaturę topnienia. Pozwala im to na łatwy przepływ i mieszanie. Tworzy to silne, spójne połączenie na złączu.

Wyzwania związane z odmiennymi materiałami

Spawanie różnych tworzyw sztucznych jest znacznie trudniejsze. Sukces zależy od dwóch głównych czynników. Należy wziąć pod uwagę ich temperatury topnienia i struktury chemiczne. Niewielka różnica może prowadzić do słabego wiązania lub całkowitej awarii.

Różnice temperatur topnienia

Aby uzyskać udaną spoinę między różnymi materiałami, ich temperatury topnienia powinny być zbliżone. Nasze wewnętrzne testy w PTSMAKE sugerują, że różnica nie większa niż 22°C (40°F) jest idealna. Większa różnica oznacza, że jeden materiał topi się przed drugim. Uniemożliwia to prawidłowe mieszanie molekularne.

Niezgodność chemiczna

Różne rodziny polimerów często nie mieszają się ze sobą. Pomyślmy o oleju i wodzie. Na przykład spawanie amorficznego tworzywa sztucznego z półkrystalicznym jest bardzo trudne. Ich struktury molekularne są zbyt różne, aby utworzyć silne wiązanie. W tym przypadku Wskaźnik przepływu stopu9 również odgrywa tutaj rolę.

| Czynnik | Wysoka kompatybilność | Niska kompatybilność |

|---|---|---|

| Typ polimeru | Taki sam (np. ABS do ABS) | Różne (np. ABS do PP) |

| Temperatura topnienia Różnica. | < 22°C (40°F) | > 22°C (40°F) |

| Zawartość dodatków | Podobne | Niepodobne (np. wypełniacze) |

Tabela kompatybilności to świetne narzędzie. Jednak udane spawanie ultradźwiękowe wymaga również zrozumienia temperatur topnienia i struktur chemicznych, szczególnie w przypadku łączenia różnych materiałów.

Jak geometria części wpływa na strukturę procesu spawania?

Geometria części to nie tylko estetyka. Jest to krytyczny plan dla całej struktury procesu spawania. Każda krzywa, ściana i żebro wpływają na nasze decyzje.

Czynniki takie jak grubość ścianki i złożoność części nie są drobnymi szczegółami. Decydują one o podstawowych parametrach udanej spoiny.

Musimy dokładnie przeanalizować te cechy. Zapewni to równomierną transmisję energii i mocne, niezawodne połączenie w produkcie końcowym.

Kluczowe wpływy geometryczne

| Współczynnik geometryczny | Uwzględnienie procesu spawania |

|---|---|

| Grubość ścianki | Określa wymaganą częstotliwość i amplitudę. |

| Żebrowanie/Właściwości | Wpływa na konstrukcję klaksonu i punkty styku. |

| Ogólna złożoność | Dyktuje potrzebę niestandardowego mocowania. |

To systematyczne podejście zapobiega powszechnym wadom spawalniczym. Gwarantuje to, że wykonamy pracę prawidłowo za pierwszym razem.

Dopasowanie procesu do części

Skuteczna strategia spawania ultradźwiękowego jest dostosowana do konkretnej geometrii części. Nie możemy stosować jednego uniwersalnego podejścia.

Grubość ścianki i częstotliwość

Grubsze ściany wymagają niższych częstotliwości (np. 20 kHz). Pozwala to energii ultradźwiękowej wniknąć głębiej w materiał.

Z kolei cieńsze, delikatniejsze części korzystają z wyższych częstotliwości (np. 40 kHz). Zapewnia to bardziej kontrolowaną energię i zapobiega uszkodzeniom.

Żebra, końcówki i konstrukcja klaksonu

Żebra i inne elementy mogą być zarówno pomocne, jak i stanowić wyzwanie. Mogą one pełnić rolę kierujących energią, skupiając topniejący materiał.

Tworzą one jednak również nierówną powierzchnię. Wymaga to niestandardowego rogu, który zapewnia doskonały kontakt na całym obszarze spawania. Bez tego energia jest tracona. Dopasowanie klaksonu i części ma kluczowe znaczenie dla zarządzania impedancja akustyczna10 aby zapewnić optymalny przepływ energii.

Złożone geometrie i mocowanie

Im bardziej złożona część, tym bardziej krytyczne staje się jej zamocowanie. Dobrze zaprojektowane mocowanie lub gniazdo musi sztywno podtrzymywać część. Zapobiega to wszelkim ruchom lub wibracjom podczas cyklu spawania.

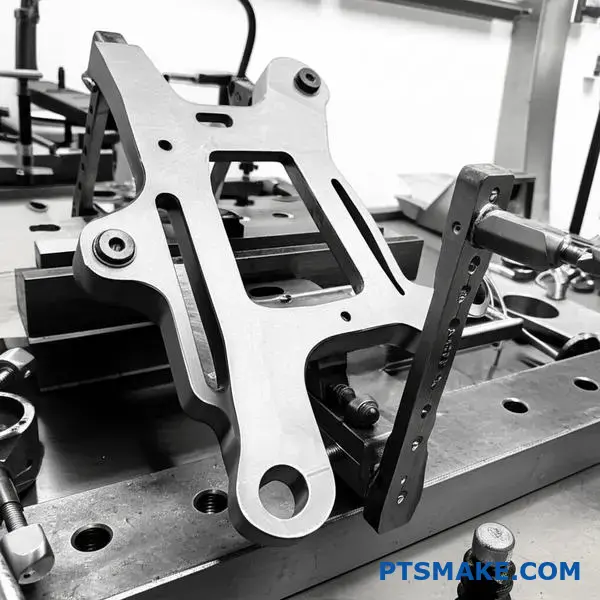

W PTSMAKE często tworzymy niestandardowe uchwyty. Doskonale obejmują one część, zapewniając precyzyjne skierowanie energii na interfejs złącza.

| Wyzwanie | Rozwiązanie |

|---|---|

| Grube sekcje | Używaj klaksonów o niższej częstotliwości. |

| Złożone powierzchnie | Zaprojektuj wyprofilowane, niestandardowe klaksony. |

| Delikatne części | Zastosuj precyzyjne, wspierające uchwyty. |

Geometria części jest punktem wyjścia dla każdego projektu spawania ultradźwiękowego. Decyduje ona o wyborze częstotliwości, specyficznej konstrukcji tuby i złożoności osprzętu. Elementy te muszą ze sobą współpracować, aby zapewnić mocną, spójną spoinę.

Czym różnią się systemy kontroli jakości spawania ultradźwiękowego?

Kontrola jakości w spawaniu ultradźwiękowym nie jest uniwersalna. Metody obejmują zarówno proste kontrole, jak i zaawansowane analizy w czasie rzeczywistym.

Wybór właściwego podejścia jest kluczowy. Zapewnia on zgodność części z rygorystycznymi specyfikacjami.

Monitorowanie podstawowe a zaawansowane

Najprostszą metodą jest kontrola wizualna. Wyłapuje ona jednak tylko powierzchowne wady. Aby uzyskać głębszą pewność, musimy przyjrzeć się innym metodom. Zaawansowane systemy monitorują proces na bieżąco.

| Typ metody | Główny cel | Przypadek użycia |

|---|---|---|

| Podstawowa inspekcja | Jakość po spawaniu | Mniej krytyczne aplikacje |

| Zaawansowane monitorowanie | Spójność w trakcie procesu | Części o wysokiej precyzji |

Systemy te zapewniają bardzo różne poziomy pewności co do jakości spoin.

Ograniczenia tradycyjnych testów

Przez lata standardem były testy niszczące. Na przykład próba rozciągania polega na ciągnięciu spawanej części aż do jej pęknięcia. Daje to dokładne dane na temat jego wytrzymałości.

Metoda ta ma jednak poważną wadę. Aby ją przetestować, trzeba zniszczyć próbkę. Oznacza to, że można przetestować tylko niewielki procent partii. Zakłada ona, że cała partia jest dobra na podstawie kilku próbek.

Potęga monitorowania w trakcie procesu

Nowoczesne systemy spawania ultradźwiękowego zmieniły zasady gry. Wykorzystują one czujniki do monitorowania każdej spoiny w czasie rzeczywistym. Zapewnia to kontrolę jakości 100% bez niszczenia części. Natychmiast sygnalizuje również odchylenia, zmniejszając ilość odpadów. System śledzi straty energii spowodowane tarciem wewnętrznym lub Histereza11, zapewniając pełny obraz sytuacji.

Kluczowe parametry do śledzenia

W naszej pracy w PTSMAKE skupiamy się na kilku kluczowych wskaźnikach. Parametry te dają nam pełny obraz integralności spoiny.

| Parametr | Co mierzy | Znaczenie |

|---|---|---|

| Moc | Energia zużyta podczas spawania | Wskazuje topnienie i przepływ materiału |

| Dystans upadku | Stopień ściśnięcia części | Zapewnia właściwe przemieszczenie materiału |

| Częstotliwość | Częstotliwość wibracji klaksonu | Potwierdza stabilność i spójność systemu |

Ustawiając dopuszczalne limity dla tych parametrów, system może automatycznie zaakceptować lub odrzucić każdą część. To podejście oparte na danych eliminuje zgadywanie.

Kontrola jakości ewoluowała od kontroli po spawaniu do monitorowania procesu w czasie rzeczywistym. Podczas gdy podstawowe kontrole mają swoje miejsce, zaawansowane systemy procesowe oferują doskonałe dane, spójność i niezawodność dla wymagających aplikacji. Ma to kluczowe znaczenie dla precyzyjnej produkcji.

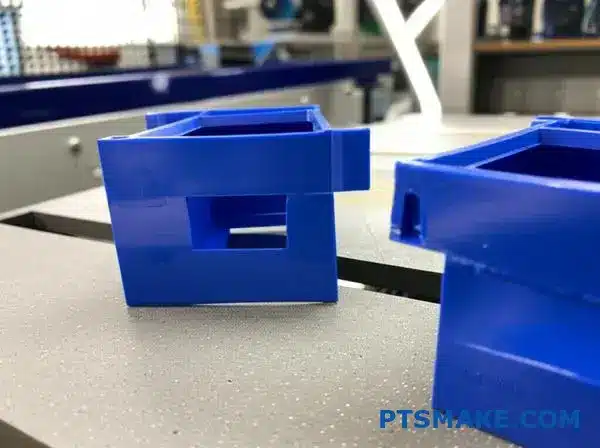

Jak zaprojektować efektywne mocowanie dla złożonej części?

Zaprojektowanie uchwytu do spawania ultradźwiękowego to precyzyjne zadanie. Nie chodzi tylko o utrzymanie części w miejscu. Uchwyt jest aktywnym elementem, który bezpośrednio wpływa na końcową jakość spoiny.

Kluczowe zasady projektowania urządzeń

Wsparcie i stabilność

Sztywne podparcie bezpośrednio pod obszarem stawu ma kluczowe znaczenie. Zapobiega to utracie energii i skupia wibracje tam, gdzie są one potrzebne. Każdy ruch podczas procesu może prowadzić do nieudanej spoiny.

Materiał i rozmieszczenie

Materiał osprzętu nie może pochłaniać energii ultradźwiękowej. Niezbędne jest również konsekwentne umieszczanie części. Zapewnia to powtarzalność spawania każdej części w dokładnie takich samych warunkach.

| Rozważania | Znaczenie |

|---|---|

| Sztywne wsparcie | Zapobiega tłumieniu energii |

| Bezpieczne mocowanie | Eliminuje ruch części |

| Wybór materiału | Skutecznie przesyła energię |

| Spójne rozmieszczenie | Zapewnia powtarzalność procesu |

Głębsze spojrzenie na projektowanie osprzętu spawalniczego

Częstym błędem jest traktowanie uchwytu jako pasywnego uchwytu. W rzeczywistości aktywnie przekazuje on energię drgań potrzebną do uzyskania udanej spoiny. Źle zaprojektowany uchwyt może być główną przyczyną niespójnych wyników.

Krytyczna rola wsparcia

Pomyśl o wbijaniu gwoździa w miękką, gąbczastą powierzchnię. Większość energii rozprasza się. Ta sama zasada ma zastosowanie w tym przypadku. Bez sztywnego, bezpośredniego podparcia pod złączem, energia ultradźwiękowa rozprasza się zamiast topić plastik.

Materiałoznawstwo w projektowaniu urządzeń

Prawie zawsze używamy twardych materiałów, takich jak stal, aluminium lub specjalistyczne żywice narzędziowe. Bardziej miękkie materiały działają jak poduszka, pochłaniając drgania o wysokiej częstotliwości i osłabiając spoinę. Materiał impedancja akustyczna12 jest kluczowym czynnikiem, który analizujemy w celu zapewnienia maksymalnego transferu energii. W poprzednich projektach w PTSMAKE, prosta zmiana materiału uchwytu, oparta na naszych testach, znacznie poprawiła końcową wytrzymałość spoiny.

| Rodzaj materiału | Przydatność oprzyrządowania ultradźwiękowego | Powód |

|---|---|---|

| Twarde metale (stal, aluminium) | Wysoki | Doskonała transmisja energii |

| Twarde tworzywa sztuczne (żywice narzędziowe) | Średni | Dobra do złożonych kształtów, mniej trwała |

| Miękkie tworzywa sztuczne (uretan) | Niski | Tłumi energię ultradźwiękową |

Skuteczny projekt oprzyrządowania do spawania ultradźwiękowego opiera się na czterech elementach: sztywnym podparciu, bezpiecznym mocowaniu, odpowiednim doborze materiału i spójnym umieszczeniu części. Opanowanie tych podstaw ma kluczowe znaczenie dla uzyskania mocnej, niezawodnej spoiny i zapewnienia wysokiej jakości wyników produkcji za każdym razem.

Jak przeprowadzić prosty test niszczący w celu walidacji spoiny?

Jak można mieć pewność, że spoina jest wystarczająco mocna? Złamując ją. Proste testy niszczące to praktyczny sposób na uzyskanie jasnych odpowiedzi.

Stosujemy głównie dwie metody. Test rozciągania i test odrywania. Obie polegają na przyłożeniu siły do momentu pęknięcia części.

Spojrzenie na uszkodzoną powierzchnię mówi wszystko. Ujawnia prawdziwą jakość spoiny. Jest to bezpośrednie spojrzenie na integralność spoiny.

Oto krótkie porównanie obu testów.

| Typ testu | Główny cel |

|---|---|

| Rozciąganie | Mierzy wytrzymałość spoiny na rozciąganie |

| Skórka | Sprawdza spójność spoiny wzdłuż linii spawania |

Praktyczny przewodnik po testach rozciągania i zdzierania

Przyjrzyjmy się, jak przeprowadzić te testy i na co zwrócić uwagę. Metody te dają pewność w procesie montażu. W PTSMAKE używamy ich do walidacji nowych konfiguracji dla klientów.

Przeprowadzanie testu rozciągania (ciągnięcia)

Ten test jest prosty. Chwytasz spawane części po przeciwnych stronach spoiny. Następnie należy je bezpośrednio od siebie odciągnąć, aż ulegną uszkodzeniu.

Celem jest zmierzenie maksymalnej siły, jaką może wytrzymać spoina. Wyższa siła zwykle oznacza mocniejszą spoinę. Jest to powszechny test dla połączeń doczołowych.

Przeprowadzanie testu peelingu

Test odrywania jest idealny dla połączeń zakładkowych. Zaciskasz jedną część i odciągasz drugą, odrywając ją pod określonym kątem, często 90 lub 180 stopni.

Test ten pomaga ocenić jednorodność wiązania na całej długości spoiny. Świetnie nadaje się do zastosowań takich jak spawanie ultradźwiękowe folii lub arkuszy z tworzywa sztucznego.

Na co zwrócić uwagę przy złamaniu

Prawdziwy wgląd pochodzi z badania uszkodzonych elementów. Szukasz jednego z dwóch rezultatów.

Awaria spoiwa: Oznaka mocnego spawu

To jest to, co chcesz zobaczyć. Materiał podstawowy pęka w pobliżu spoiny, ale sama spoina pozostaje nienaruszona. Dowodzi to, że spoina jest mocniejsza niż łączony materiał. Udany spaw skutkuje tym, co nazywamy spójna awaria13.

Awaria kleju: Oznaka słabej spoiny

To jest czerwona flaga. Spoina oddziela się czysto na styku, gdzie dwie części zostały połączone. Wskazuje to na słabe połączenie. Siła klejenia była mniejsza niż wewnętrzna wytrzymałość materiału.

| Typ awarii | Jak to wygląda | Wpływ na jakość spoin |

|---|---|---|

| Spójność | Materiał rozrywa się, pozostawiając materiał na obu powierzchniach | Doskonały (spoina jest mocniejsza niż materiał) |

| Klej | Czysta separacja na linii zgrzewu | Słaby (spoina jest słabym punktem) |

Testy na rozciąganie i odrywanie zapewniają wyraźny, fizyczny dowód wytrzymałości spoiny. Analiza pęknięcia pod kątem uszkodzenia spoiwa lub kleju ma zasadnicze znaczenie dla kontroli jakości, zapewniając, że produkt końcowy działa zgodnie z projektem i spełnia wszystkie krytyczne specyfikacje.

Jak należy dostosować parametry, gdy zmieniają się partie materiałów?

Spójność materiału jest powszechnym założeniem. Jednak nawet niewielkie różnice w partiach żywicy mogą zakłócić proces. Jest to szczególnie prawdziwe w przypadku wrażliwych operacji, takich jak spawanie ultradźwiękowe.

Nowe partie materiału mogą zachowywać się inaczej. Kluczowe czynniki obejmują wilgoć, barwniki i zawartość przemiału. Zignorowanie tych czynników może prowadzić do słabych spoin i uszkodzonych części.

Kluczowe warianty żywicy

| Odmiana | Potencjalny wpływ na spawanie |

|---|---|

| Wilgotność | Pustki, porowatość, niespójna wytrzymałość spoiny |

| Barwniki | Zmieniona absorpcja energii, niespójne topnienie |

| Regrind % | Zmiany lepkości, zmniejszona wytrzymałość |

Dostosowanie parametrów dla każdej nowej partii ma kluczowe znaczenie. Zapewnia to stałą jakość i pozwala uniknąć kosztownych problemów produkcyjnych.

Wpływ zmienności żywicy na spawanie

Stabilny proces może szybko stać się zawodny w przypadku nowej partii materiału. Należy zrozumieć, w jaki sposób określone właściwości żywicy wpływają na wynik. Różne partie rzadko są identyczne.

Zawartość wilgoci

Wiele polimerów jest higroskopijnych, co oznacza, że pochłaniają wilgoć. Podczas spawania wilgoć ta zamienia się w parę. Tworzy to puste przestrzenie i osłabia spoinę. Wstępne suszenie materiału jest niezbędne, ale wskaźniki absorpcji w poszczególnych partiach mogą się różnić.

Barwniki i dodatki

Barwniki, wypełniacze i inne dodatki zmieniają właściwości żywicy. Na przykład ciemne pigmenty mogą absorbować energię ultradźwiękową inaczej niż jasne. Wpływa to na szybkość topnienia i przepływ. Dodatki takie jak włókna szklane mogą również zmieniać sztywność materiału i przenoszenie energii.

Procent regeneracji

Używanie ponownie szlifowanego materiału jest opłacalne. Może to jednak zmienić właściwości materiału lepkość14 i strukturę molekularną. Wyższy procent przemiału często prowadzi do mniejszej wytrzymałości spoiny. Widzieliśmy to w poprzednich projektach w PTSMAKE.

Metodyczne podejście do rekwalifikacji

Aby zarządzać tymi zmiennymi, konieczny jest ustrukturyzowany proces rekwalifikacji.

| Krok | Działanie | Cel |

|---|---|---|

| 1. Przegląd | Sprawdź certyfikat analizy (CoA) nowego materiału. | Zidentyfikuj wszelkie określone różnice w stosunku do poprzedniej partii. |

| 2. Test początkowy | Spawanie małej próbki przy użyciu istniejących parametrów. | Szybka ocena poważnych odchyleń w jakości spoin. |

| 3. Regulacja | W razie potrzeby dostosuj jeden parametr naraz. | Metodycznie znajdź nowe optymalne okno przetwarzania. |

| 4. Zatwierdzić | Przeprowadzanie testów niszczących i nieniszczących. | Potwierdź, że nowe parametry zapewniają mocne, niezawodne spoiny. |

Przestrzeganie tych kroków zapewnia płynne przejście między partiami materiału. Utrzymuje to integralność procesu zgrzewania ultradźwiękowego.

Warianty żywicy, takie jak wilgotność, barwniki i zawartość przemiału, mają znaczący wpływ na spawanie ultradźwiękowe. Metodyczny proces ponownej kwalifikacji, w tym przegląd certyfikatów i przeprowadzanie testów walidacyjnych, jest niezbędny do utrzymania stałej jakości produkcji przy zmianie partii materiałów.

Wytrzymałość spoiny jest niespójna. Jak znaleźć przyczynę?

Gdy siła spoiny jest różna, losowe zgadywanie jest wrogiem. Potrzebne jest ustrukturyzowane podejście. Ramy rozwiązywania problemów pomagają systematycznie mapować wszystkie potencjalne przyczyny.

Dlaczego warto korzystać z frameworka?

Narzędzie takie jak diagram Fishbone (lub Ishikawa) jest idealne. Pomaga przeprowadzić burzę mózgów na temat potencjalnych przyczyn, niczego nie pomijając. Porządkuje problemy w przejrzyste kategorie.

Zapobiega to wyciąganiu pochopnych wniosków. Zamiast tego można metodycznie zbadać każdy obszar, aby znaleźć prawdziwą przyczynę niespójnej wytrzymałości zgrzewania ultradźwiękowego.

Kluczowe obszary badań

Oto główne kategorie do zbadania:

| Kategoria | Potencjalne problemy |

|---|---|

| Maszyna | Dryft parametrów, zużyte komponenty |

| Materiał | Niespójna żywica, wilgoć |

| Metoda | Zmienność operatora |

| Środowisko | Wahania temperatury i wilgotności |

Rozwiązanie problemu

Struktura zmusza do spojrzenia poza to, co oczywiste. W poprzednich projektach w PTSMAKE, pierwotna przyczyna często nie znajdowała się tam, gdzie zespół najpierw szukał. Podążanie za procesem wymaga dyscypliny.

The Machine Bone

Zacznij od spawarki. Czy parametry - amplituda, czas zgrzewania, ciśnienie - zmieniają się? Widzieliśmy, że zużyte rogi lub wzmacniacze powodują poważne problemy. Regularna kalibracja to nie tylko sugestia - to podstawa.

Materialna kość

Zmienność materiału jest częstym winowajcą. Czy partia żywicy uległa zmianie? Czy występuje niespójna zawartość wilgoci lub procent przemiału? Nawet niewielkie zmiany w materiale mogą znacząco wpłynąć na jakość spoiny. Potrzebna jest ścisła kontrola nad przychodzącymi materiałami. Zbadanie tego pomaga zrozumieć właściwości materiału. zdolność procesu15 do spawania.

The People & Method Bone

Jak spójny jest proces operatora? Czy za każdym razem ładuje części w ten sam sposób? Czy szkolenie jest odpowiednie? Czasami niewielkie, nieudokumentowane zmiany w procedurach mogą prowadzić do poważnych problemów.

Kość osprzętu i środowiska

Nie zapomnij o uchwycie przytrzymującym części. Czy jest ono stabilne i sztywne? Luźne mocowanie pozwala na wibracje, które zmniejszają spójność spoiny. Sprawdź również czynniki środowiskowe. Drastyczne zmiany temperatury lub wilgotności mogą wpływać na właściwości tworzyw sztucznych i proces spawania.

| Kategoria Fishbone | Kluczowe zmienne do sprawdzenia |

|---|---|

| Maszyna | Amplituda, czas zgrzewania, czas podtrzymania, ciśnienie |

| Materiał | Rodzaj żywicy, zawartość wilgoci, dodatki, barwniki |

| Oprawa | Stabilność, zużycie, wyrównanie, siła zacisku |

| Środowisko | Temperatura otoczenia, wilgotność, zanieczyszczenia powietrza |

Korzystanie z systematycznego narzędzia, takiego jak diagram Fishbone, organizuje dochodzenie. Zapewnia sprawdzenie wszystkich potencjalnych źródeł zmienności - od ustawień maszyny po czynniki środowiskowe - aby skutecznie wskazać prawdziwą przyczynę niespójnej wytrzymałości spoiny.

Jak dostosować proces do spawania części o cienkich ściankach?

Spawanie części o cienkich ściankach to precyzyjna sztuka. Wymaga więcej niż tylko standardowych ustawień. Głównym ryzykiem jest uszkodzenie części.

Mogą pojawić się wypaczenia, pęknięcia, a nawet przepalenia. Sukces zależy od ostrożnego dostosowania procesu.

Skupiamy się na kontrolowaniu każdej zmiennej. Zapewnia to mocną, czystą spoinę bez uszkodzenia delikatnej części.

Kluczowe adaptacje dla cienkich ścian

| Czynnik | Adaptacja | Powód |

|---|---|---|

| Częstotliwość | Niższe częstotliwości | Zmniejsza naprężenia mechaniczne |

| Róg | Używaj wyprofilowanych rogów | Równomiernie rozprowadza ciśnienie |

| Oprawa | Projektowanie precyzyjnych urządzeń | Zapewnia pełne wsparcie |

| Wspólny | Rozważ połączenia ścinane | Unika bezpośredniego nacisku |

Delikatne podejście do spawania ultradźwiękowego

W przypadku delikatnych komponentów brutalna siła nie wchodzi w grę. Cały proces musi zostać udoskonalony, aby był łagodniejszy. Wiąże się to z dostosowaniem kilku kluczowych parametrów procesu zgrzewania ultradźwiękowego.

Niższa częstotliwość dla mniejszego stresu

Wyższe częstotliwości (np. 40 kHz) wibrują szybciej. Może to być zbyt intensywne dla cienkich ścian.

Z naszego doświadczenia wynika, że przejście na niższą częstotliwość, np. 20 kHz, zmniejsza naprężenia mechaniczne części. Niższa częstotliwość wibracji jest znacznie łagodniejsza, co zapobiega pęknięciom. Proces polega na kontrolowaniu spawania amplituda16 z niezwykłą precyzją.

Niestandardowe oprzyrządowanie nie podlega negocjacjom

Standardowe, płaskie rogi tworzą punkty nacisku. Mogą one łatwo uszkodzić cienką ściankę.

W PTSMAKE stosujemy wyprofilowane klaksony. Są one zaprojektowane tak, aby dokładnie pasowały do geometrii części. Rozkłada to siłę równomiernie na całej powierzchni.

Precyzyjny uchwyt jest równie ważny. Musi on całkowicie podpierać część, zapobiegając jej zginaniu lub przemieszczaniu się podczas cyklu spawania.

| Element oprzyrządowania | Funkcja | Korzyści dla cienkich ścian |

|---|---|---|

| Wyprofilowany róg | Dopasowanie do powierzchni części | Zapobiega koncentracji naprężeń |

| Precyzyjne mocowanie | Obsługuje całą część | Eliminuje zniekształcenia |

| Połączenie ścinane | Spoiny wzdłuż pionowej ściany | Unika bezpośredniej siły skierowanej w dół |

Spawanie cienkich części wymaga podejścia systemowego. Niższe częstotliwości, wyprofilowane rogi, precyzyjne uchwyty i połączenia ścinane współpracują ze sobą, aby zminimalizować naprężenia i zapobiec uszkodzeniom. Zapewnia to mocne, niezawodne połączenie.

Konkurent osiąga szybszy czas cyklu. Jak zoptymalizowałbyś swój?

Aby pobić czas cyklu konkurencji, musisz przeanalizować swój własny proces. Liczy się każda milisekunda. Skupmy się na samym cyklu spawania.

Dzielimy go na kluczowe fazy. Każda faza jest okazją do optymalizacji. Nie patrz na całkowity czas; spójrz na małe kroki.

Analiza faz cyklu spawania

Cały proces ma ukryte nieefektywności. Zidentyfikowanie ich jest pierwszym krokiem. Gdzie marnowany jest czas?

| Faza | Typowy czas trwania (s) | Potencjał optymalizacji |

|---|---|---|

| Ładowanie części | 1.0 - 3.0 | Wysoki |

| Zacisk / spust | 0.2 - 0.5 | Średni |

| Czas spawania | 0.1 - 1.0 | Wysoki |

| Czas podtrzymania | 0.2 - 1.0 | Średni |

| Rozładunek części | 1.0 - 3.0 | Wysoki |

Podział ten pokazuje, gdzie należy skoncentrować swoje wysiłki. Obsługa często zajmuje więcej czasu niż samo spawanie.

Przyspieszenie uruchamiania

Ruch prasy jest kluczowym obszarem. Tradycyjne prasy pneumatyczne mogą mieć niewielkie opóźnienie. Potrzebują czasu, aby powietrze wytworzyło ciśnienie.

Przekonaliśmy się, że prasy z serwonapędem oferują wyraźną przewagę. Ich uruchamianie jest szybsze i znacznie bardziej precyzyjne. Pozwala to zaoszczędzić krytyczne ułamki sekund z każdego cyklu. Kontrola jest również lepsza.

Optymalizacja parametrów spawania

Szybsze topnienie polega na zrównoważeniu amplitudy i ciśnienia. Samo zwiększenie mocy nie jest rozwiązaniem. Takie podejście może uszkodzić części lub spowodować powstanie słabych połączeń.

Nasze testy pokazują, że optymalizacja tych ustawień może skrócić czas spawania o 10-15%. Wymaga to starannego dostrojenia w oparciu o materiał i geometrię. Celem jest szybki transfer energii. Transfer ten jest najbardziej wydajny, gdy impedancja akustyczna17 klaksonu i plastikowej części są dobrze dopasowane.

Rola projektu urządzenia

Jak szybko można załadować i rozładować części? Jest to często największa strata czasu w każdej operacji spawania ultradźwiękowego. Słaba konstrukcja uchwytu jest częstym winowajcą.

Ulepszone mocowanie może mieć ogromne znaczenie. Pomyśl o funkcjach, które prowadzą część na miejsce. Można też rozważyć mechanizmy pozwalające na szybsze wyrzucanie po spawaniu.

Dobrze zaprojektowane urządzenie powinno być zarówno precyzyjne, jak i szybkie w użyciu.

| Funkcja urządzenia | Wpływ na czas cyklu |

|---|---|

| Poka-yoke (zabezpieczanie przed błędami) | Zmniejsza liczbę błędnych załadunków, oszczędza czas |

| Zaciski szybkomocujące | Przyspiesza załadunek/rozładunek |

| Wspomaganie wyrzucania części | Minimalizuje ręczną obsługę |

| Ergonomiczna konstrukcja | Zmniejsza zmęczenie i czas pracy operatora |

Z naszego doświadczenia w PTSMAKE wynika, że współpracujemy z klientami w celu współprojektowania osprzętu, który usprawnia cały proces pracy, a nie tylko część spawalniczą.

Aby skrócić cykl spawania, należy dokładnie przeanalizować każdą fazę. Szybsze uruchamianie za pomocą serwopras, zoptymalizowane parametry spawania i inteligentniejsza konstrukcja osprzętu to kluczowe strategie. Te niewielkie zmiany pozwalają uzyskać znaczącą przewagę nad konkurencją.

Jaka jest przyszłość technologii zgrzewania ultradźwiękowego?

Przyszłość zgrzewania ultradźwiękowego to nie tylko mocniejsze połączenia. Chodzi o inteligentniejsze, bardziej precyzyjne i wszechstronne procesy łączenia. Wykraczamy poza prosty montaż tworzyw sztucznych.

Technologie spawania hybrydowego

Kluczowym trendem jest łączenie energii ultradźwiękowej z innymi metodami. Takie podejście pozwala radzić sobie z materiałami, które wcześniej uważano za niespawalne. Celem jest lepsza wydajność i efektywność.

Zaawansowane materiały spawalnicze

Nowe materiały napędzają innowacje. Obecnie obserwujemy udane spawanie ultradźwiękowe kompozytów, a nawet biodegradowalnych tworzyw sztucznych. Otwiera to drzwi dla wielu branż.

| Cecha | Spawanie tradycyjne | Future Welding |

|---|---|---|

| Kontrola | Amplituda i ciśnienie | Precyzja napędzana serwomechanizmem |

| Monitorowanie | Podstawowy czas/energia | Dane IoT w czasie rzeczywistym |

| Materiały | Tworzywa termoplastyczne | Kompozyty, biodegradowalne |

Ta ewolucja przesuwa granice w produkcji.

Zaawansowane serwomechanizmy zapewniające najwyższą precyzję

Precyzja jest wszystkim w nowoczesnej produkcji. Przejście ze zgrzewarek pneumatycznych na zgrzewarki ultradźwiękowe napędzane serwomechanizmem to przełom. Sterowanie serwomechanizmem zapewnia dokładne zarządzanie siłą i prędkością zgrzewania.

Oznacza to, że możemy osiągnąć niezwykle wąskie tolerancje. W przypadku części stosowanych w sektorze medycznym lub lotniczym, taki poziom kontroli jest nie tylko korzystny, ale wręcz niezbędny. W poprzednich projektach PTSMAKE precyzja ta pomogła nam wyeliminować mikropęknięcia w delikatnych komponentach.

Integracja IoT dla inteligentnej produkcji

IoT sprawia, że procesy spawania stają się inteligentne. Czujniki zintegrowane z systemami spawalniczymi mogą monitorować każdy cykl w czasie rzeczywistym. Śledzą parametry takie jak amplituda, moc i odległość zwarcia.

Ten strumień danych pozwala na natychmiastową regulację. Co ważniejsze, umożliwia konserwacja predykcyjna18 aby zapobiegać awariom przed ich wystąpieniem. Takie proaktywne podejście drastycznie skraca czas przestojów i poprawia ogólną efektywność sprzętu.

| Trend technologiczny | Kluczowe korzyści | Praktyczne zastosowanie |

|---|---|---|

| Serwosterowanie | Wysoka precyzja i powtarzalność | Montaż urządzeń medycznych |

| Integracja IoT | Monitorowanie w czasie rzeczywistym | Produkcja czujników samochodowych |

| Spawanie hybrydowe | Łączy różne materiały | Hermetyzacja elektroniki |

| Nowe materiały | Większa swoboda projektowania | Zrównoważone opakowania |

Nowe granice: Kompozyty i materiały biodegradowalne

Spawanie ultradźwiękowe dostosowuje się również do nowych wyzwań materiałowych. Łączenie kompozytów z włókna węglowego lub biodegradowalnych polimerów było kiedyś trudne.

Teraz jest to możliwe dzięki postępowi w dziedzinie ukierunkowania energii i projektowania narzędzi. Ma to kluczowe znaczenie dla branż takich jak motoryzacyjna, która poszukuje lekkich i wytrzymałych materiałów, oraz opakowaniowa, która zmierza w kierunku zrównoważonego rozwoju. Rozszerza to możliwości projektantów.

Przyszłość zgrzewania ultradźwiękowego jest inteligentna i precyzyjna. Dzięki sterowaniu serwomechanizmami, integracji IoT i możliwości łączenia nowych materiałów, technologia ta staje się ważniejsza niż kiedykolwiek w produkcji wysokiej jakości.

Odblokuj precyzyjne rozwiązania spawania ultradźwiękowego z PTSMAKE

Chcesz ulepszyć swoje projekty spawania ultradźwiękowego? Skontaktuj się z PTSMAKE już dziś, aby uzyskać fachowe wsparcie, niestandardowe rozwiązania i niezrównaną niezawodność - poproś o wycenę lub wyślij zapytanie już teraz! Osiągnijmy razem bezbłędne wyniki, od prototypów po produkcję, ze światowej klasy precyzją i obsługą.

Głębsze zrozumienie sposobu, w jaki wiązania molekularne wytwarzają ciepło pod wpływem naprężeń ultradźwiękowych. ↩

Poznaj fizykę skutecznego przenoszenia fal ultradźwiękowych z tuby na części. ↩

Dowiedz się, jak różne struktury molekularne wpływają na proces produkcji Twojego projektu. ↩

Dowiedz się, jak szybkość chłodzenia wpływa na strukturę polimeru i końcową wytrzymałość spawanych części. ↩

Zobacz, jak ta trwała zmiana kształtu umożliwia mocne wiązanie metali bez ich topienia. ↩

Dowiedz się, jak różne typy siłowników wpływają na precyzję i jakość procesu produkcyjnego. ↩

Dowiedz się, jak uzyskać hermetyczne uszczelnienia krytycznych komponentów w następnym projekcie. ↩

Dowiedz się, jak różne struktury polimerów wpływają na proces zgrzewania ultradźwiękowego i wybór trybu zgrzewania. ↩

Dowiedz się, jak ten parametr wpływa na przepływ materiału i wytrzymałość spoiny. ↩

Zrozumienie tej koncepcji pozwala zobaczyć, w jaki sposób energia jest efektywnie przekazywana ze spawarki do części. ↩

Zrozumienie, w jaki sposób ta właściwość materiału wpływa na transfer energii i końcową integralność spoiny podczas spawania ultradźwiękowego. ↩

Zrozumienie, w jaki sposób właściwości materiału wpływają na transfer energii podczas spawania. ↩

Zrozum naukę stojącą za łączeniem materiałów i dlaczego ten tryb awarii sygnalizuje doskonałą, niezawodną spoinę. ↩

Dowiedz się, jak ta kluczowa właściwość materiału wpływa na tworzenie spoin i ogólną wytrzymałość. ↩

Dowiedz się, w jaki sposób ten wskaźnik pozwala przewidzieć, czy proces może konsekwentnie spełniać specyfikacje jakościowe. ↩

Dowiedz się, jak ten kluczowy parametr wpływa na wytrzymałość spoiny i zapobiega uszkodzeniom delikatnych komponentów. ↩

Dowiedz się, jak ta właściwość wpływa na transfer energii i jakość spoiny w naszym kompletnym przewodniku. ↩

Dowiedz się, w jaki sposób podejście oparte na danych może zapobiec awariom sprzętu i zwiększyć wydajność produkcji. ↩