Zmagasz się z niespójną wytrzymałością spoiny, defektami kosmetycznymi lub wysokim wskaźnikiem odrzutów w operacjach zgrzewania ultradźwiękowego tworzyw sztucznych? Nie jesteś sam - te wyzwania codziennie nękają producentów, prowadząc do opóźnień w produkcji, zwiększonych kosztów i sfrustrowanych zespołów inżynierów próbujących spełnić rygorystyczne specyfikacje.

Ultradźwiękowe spawanie tworzyw sztucznych to precyzyjna metoda łączenia, która wykorzystuje wibracje o wysokiej częstotliwości do tworzenia wiązań molekularnych między częściami termoplastycznymi poprzez kontrolowane wytwarzanie ciepła na styku złącza, oferując krótkie czasy cykli i mocne, niezawodne połączenia, gdy są odpowiednio zoptymalizowane.

W PTSMAKE pracowałem z niezliczoną liczbą klientów, którzy początkowo myśleli, że ich problemy ze spawaniem są problemami ze sprzętem, tylko po to, aby odkryć, że pierwotne przyczyny leżały w projekcie złącza, doborze materiału lub parametrach procesu. Ten kompleksowy przewodnik obejmuje 17 krytycznych aspektów spawania ultradźwiękowego, które oddzielają udane operacje od tych, które borykają się z trudnościami.

Co definiuje ‘spawalność’ tworzywa sztucznego z perspektywy materiałoznawstwa?

Nie wszystkie tworzywa sztuczne nadają się do spawania. Sukces w ultradźwiękowym spawaniu tworzyw sztucznych zależy od nauki o materiałach. Chodzi o zrozumienie podstawowych właściwości polimeru.

Struktura molekularna ma znaczenie

Tworzywa sztuczne są amorficzne lub półkrystaliczne. Ta struktura dyktuje sposób, w jaki reagują na ciepło i wibracje. Jest to pierwsza rzecz, którą sprawdzamy w PTSMAKE.

| Struktura | Łatwość spawania | Przykład |

|---|---|---|

| Amorficzny | Łatwiej | ABS, PC |

| Półkrystaliczny | Harder | PP, nylon |

Ta fundamentalna różnica ma ogromne konsekwencje. Ma ona bezpośredni wpływ na konstrukcję złącza i parametry procesu.

Przejdźmy głębiej. Poza strukturą, inne czynniki mają kluczowe znaczenie dla mocnego, niezawodnego spawu. Właściwości te nie istnieją w oderwaniu od siebie, lecz wzajemnie na siebie oddziałują. Niedopasowanie w tym zakresie często prowadzi do słabych połączeń lub awarii komponentów.

Temperatura topnienia i przepływ

Tworzywo sztuczne musi osiągnąć temperaturę topnienia. Ale szeroki zakres topnienia może być trudny. Wymaga to bardzo precyzyjnej kontroli nad procesem ultradźwiękowym. Celem jest efektywny transfer energii do interfejsu złącza.

Rola sztywności i tarcia

Sztywność, mierzona przez moduł sprężystości1, ma kluczowe znaczenie. Sztywniejsze materiały skuteczniej przenoszą drgania ultradźwiękowe. Bardziej miękkie i elastyczne tworzywa sztuczne mogą tłumić energię, zanim spowoduje ona stopienie.

Wysoki współczynnik tarcia jest również korzystny. Pomaga on szybko generować ciepło tam, gdzie jest ono potrzebne. Materiały o niskim współczynniku tarcia wymagają więcej energii lub czasu.

W naszej pracy odkryliśmy, że czynniki te oddziałują na siebie w złożony sposób. Analiza tych właściwości jest kluczowym krokiem w naszym procesie.

| Własność | Wysoka wartość | Niska wartość |

|---|---|---|

| Sztywność | Dobra transmisja energii | Słaba transmisja energii |

| Tarcie | Szybsze wytwarzanie ciepła | Wolniejsze wytwarzanie ciepła |

Spawalność tworzywa sztucznego jest definiowana przez jego strukturę molekularną, temperaturę topnienia, sztywność i tarcie. Zrozumienie tych wzajemnie powiązanych właściwości ma fundamentalne znaczenie dla udanego projektowania komponentów i uzyskania mocnych, niezawodnych wyników spawania ultradźwiękowego.

Jakie są trzy podstawowe tryby spawania: czas, energia i odległość?

W ultradźwiękowym zgrzewaniu tworzyw sztucznych kontrola jest najważniejsza. Proces ten trwa ułamki sekund. Jak więc zapewnić idealną spoinę za każdym razem? Odpowiedź leży w trybach zgrzewania.

Tryby te są po prostu parametrami, których używamy, aby powiedzieć maszynie, kiedy ma się zatrzymać. Każdy z nich oferuje inny sposób sterowania cyklem spawania. Zapewniają one spójność i jakość.

Wybór metody kontroli

Potraktuj to jako wyzwalacz zatrzymujący proces. Każdy tryb - czas, energia lub odległość - działa jak ten sygnał. Wybór odpowiedniego z nich zależy od posiadanych części i celów.

| Tryb | Zasada kontroli | Najlepsze dla |

|---|---|---|

| Czas | Stały czas trwania wibracji ultradźwiękowych | Proste, wysoce spójne części |

| Energia | Określona ilość dostarczonej energii | Części z niewielkimi różnicami |

| Odległość | Precyzyjna ilość opadającego materiału | Krytyczne wymiary zespołu |

Wybór odpowiedniego trybu spawania ma kluczowe znaczenie. Ma on bezpośredni wpływ na końcową jakość, wytrzymałość i spójność spoiny. Każdy tryb ma swoje miejsce, a zrozumienie różnic między nimi jest kluczowe dla każdego projektu. W poprzednich projektach PTSMAKE wybór trybu jest jedną z pierwszych rzeczy, które omawiamy z naszymi klientami.

Tryb czasowy: Najprostsze podejście

Tryb ten uruchamia wibracje ultradźwiękowe na określony czas. Jest prosty w konfiguracji i działa dobrze, gdy części są wyjątkowo spójne. Nie może jednak kompensować różnic w geometrii części lub materiału. Może to prowadzić do nadspawania lub niedospawania.

Tryb energetyczny: Inteligentniejsza kontrola

Tryb energii mierzy energię dostarczaną do części. Cykl spawania zatrzymuje się po osiągnięciu określonej wartości energii. Metoda ta dostosowuje się do niewielkich zmian części. Zapewnia, że każda część otrzymuje taką samą ilość energii do stopienia. Dzieje się tak, ponieważ proces opiera się na Ogrzewanie histerezowe2 do wytworzenia stopionego materiału. Więcej materiału wymaga więcej energii.

Tryb odległości: Najwyższa precyzja

Tryb odległości zatrzymuje spoinę na podstawie stopnia zapadnięcia się części. Może to być "odległość zapadnięcia" (ilość stopionego materiału) lub "odległość bezwzględna" (końcowa wysokość części). Zapewnia najwyższą precyzję dla ostatecznych wymiarów zespołu. Jest ona jednak bardzo wrażliwa na zmiany tolerancji części.

| Tryb | Zalety | Wady |

|---|---|---|

| Czas | Łatwa konfiguracja; krótki czas cyklu. | Niespójne spoiny w przypadku różnych części. |

| Energia | Kompensuje odchylenia części; stała wytrzymałość spoiny. | Może być trudniej wybrać ustawienia początkowe. |

| Odległość | Wysoka precyzja; zapewnia ostateczne wymiary. | Wrażliwy na tolerancje części; wymaga precyzyjnego mocowania. |

Te trzy tryby - czas, energia i odległość - są podstawowymi elementami sterującymi w zgrzewaniu ultradźwiękowym. Każdy z nich zapewnia inną metodę zatrzymania cyklu zgrzewania, oferując unikalne korzyści dla konkretnych zastosowań, od prostych do bardzo precyzyjnych części.

Jakie są główne typy konstrukcji ultradźwiękowych złączy spawalniczych?

Wybór odpowiedniej konstrukcji złącza ma kluczowe znaczenie. To pierwszy krok do udanej spoiny. Konstrukcja ta dyktuje, w jaki sposób skupiana jest energia ultradźwiękowa. Zapewnia to mocne, niezawodne połączenie.

W PTSMAKE skupiamy się na trzech podstawowych projektach. Każdy z nich służy innemu celowi. Są one wybierane na podstawie geometrii części, materiału i wymagań wytrzymałościowych.

Szybkie porównanie

Oto prosty podział głównych typów. Przeanalizujemy każdy z nich bardziej szczegółowo.

| Typ złącza | Podstawowa zaleta | Typowy przypadek użycia |

|---|---|---|

| Butt Joint z dyrektorem ds. energii | Precyzyjne skupienie energii | Obudowy elektroniczne ogólnego przeznaczenia |

| Połączenie ścinane | Mocne, hermetyczne uszczelki | Urządzenia medyczne, pojemniki |

| Szalik Wspólny | Doskonałe wyrównanie | Części cylindryczne lub wyrównane |

Butt Joint z dyrektorem ds. energii

Jest to najczęściej spotykana konstrukcja. Kluczem jest "dyrektor energetyczny". Jest to mały, uformowany trójkątny grzbiet na jednej z części. Grzbiet ten koncentruje energię ultradźwiękową. Inicjuje szybkie, kontrolowane topienie.

Idealne zastosowanie

Złącza doczołowe są idealne do części wykonanych z amorficznych tworzyw sztucznych. Pomyśl o obudowach dla elektroniki użytkowej lub komponentów motoryzacyjnych. Najlepiej sprawdzają się, gdy hermetyczne uszczelnienia nie są najwyższym priorytetem. Złącze zapewnia dobrą wytrzymałość w wielu zastosowaniach.

Połączenie ścinane

Gdy potrzebne jest mocne, hermetyczne uszczelnienie, często rozwiązaniem jest złącze ścinane. Konstrukcja ta tworzy wiązanie poprzez stopienie powierzchni, które ocierają się o siebie pod ciśnieniem. To rozmazujące działanie wypycha powietrze. Tworzy to szczelne uszczelnienie. Plastik lepkosprężysty3 Natura jest tutaj kluczowa.

W PTSMAKE, w przypadku części wymagających szczelnego zamknięcia, takich jak pojemniki na płyny lub urządzenia medyczne, często zalecamy tę metodę. W oparciu o nasze testy, połączenia ścinane mogą wytwarzać jedne z najsilniejszych wiązań w ultradźwiękowym spawaniu tworzyw sztucznych.

Szalik Wspólny

Złącze scarf jest doskonałym wyborem do samonastawności. Kątowe powierzchnie współpracujące prowadzą dwie części do odpowiedniej pozycji podczas spawania. Jest to świetne rozwiązanie w przypadku części cylindrycznych lub komponentów, w przypadku których kluczowe jest precyzyjne wyrównanie. Zapewnia również czystą linię spoiny z minimalnym wypływem.

Wybór odpowiedniego złącza - kolankowego, ścinanego lub szalikowego - ma kluczowe znaczenie dla sukcesu. Każda konstrukcja oferuje unikalne korzyści w zakresie wytrzymałości, uszczelnienia i wyrównania. Jakość i wydajność produktu końcowego zależy w dużej mierze od tej wstępnej decyzji projektowej.

Jaki jest system klasyfikacji typowych wad zgrzewania ultradźwiękowego?

Aby prawidłowo diagnozować awarie spawów, potrzebny jest system. Jasne ramy pomagają nam szybko znaleźć przyczynę problemu. Eliminuje to konieczność zgadywania.

To systematyczne podejście grupuje usterki w cztery główne kategorie. Taka organizacja sprawia, że proces diagnostyczny jest znacznie bardziej wydajny dla każdego zespołu.

Oto krótki przegląd tych grup.

| Kategoria defektu | Wskaźnik główny |

|---|---|

| Niewystarczający spaw | Słaba lub nieistniejąca więź |

| Spawanie | Nadmierny błysk i uszkodzenia materiału |

| Wady kosmetyczne | Niepożądane ślady lub problemy z powierzchnią |

| Kwestie wymiarowe | Zmiany kształtu lub rozmiaru części |

Ta struktura jest pierwszym krokiem. Pomaga nam zbudować logiczny plan rozwiązywania problemów.

Ta struktura diagnostyczna jest praktycznym narzędziem. W naszych projektach w PTSMAKE używamy go do usprawnienia rozwiązywania problemów z naszymi klientami. Tworzy wspólny język do identyfikacji problemów.

Niewystarczający spaw

Jest to najczęstsza usterka. Oznacza to, że części nie są prawidłowo połączone. Spoina jest słaba lub nie istnieje. Zazwyczaj wskazuje to na brak energii w złączu spawanym. Może to być spowodowane niską amplitudą lub niewystarczającym czasem spawania.

Spawanie

Jest to problem odwrotny. Do części przykładana jest zbyt duża energia. Zobaczysz nadmierną ilość błysku wypychanego ze złącza. Może to spowodować degradacja materiału4. Struktura molekularna plastiku rozpada się, co poważnie osłabia ostateczny montaż.

Wady kosmetyczne i wymiarowe

Wady te wpływają na wygląd i dopasowanie części. Chociaż spoina może być mocna, wady te mogą prowadzić do odrzucenia produktu. Jest to szczególnie prawdziwe w przypadku produktów konsumenckich, w których estetyka ma kluczowe znaczenie.

Przyjrzyjmy się kilku przykładom.

| Typ wady | Opis |

|---|---|

| Znakowanie | Zarysowania lub ślady narzędzi na powierzchni części od klaksonu. |

| Zatonięcie | Wgłębienia na powierzchni naprzeciw dyrektora energetycznego. |

| Zniekształcenie części | Ogólna geometria części jest zmieniana po spawaniu. |

Dokładność wymiarowa ma kluczowe znaczenie w ultradźwiękowe spawanie tworzyw sztucznych. Nawet niewielkie zniekształcenia mogą uniemożliwić prawidłowe dopasowanie części w większym zespole, co często pomagamy rozwiązać.

System ten kategoryzuje awarie spawów na cztery typy: niewystarczający spaw, nadspawanie, wady kosmetyczne i kwestie wymiarowe. Korzystanie z tego systemu upraszcza diagnostykę, prowadząc do szybszych rozwiązań i wyższej kontroli jakości. Jest to podstawowe narzędzie zapewniające powtarzalny sukces.

Jakie są rodzaje urządzeń do zgrzewania ultradźwiękowego i ich zastosowania?

Wybór odpowiedniego sprzętu do zgrzewania ultradźwiękowego ma kluczowe znaczenie. Decyzja ma wpływ na wydajność, jakość i wyniki finansowe. Krajobraz jest przede wszystkim podzielony na trzy kategorie.

Są to spawarki stacjonarne, zautomatyzowane i ręczne. Każdy typ jest przeznaczony do różnych skal produkcji. Obsługują różne rozmiary i złożoność części. Podzielmy je na kategorie.

| Typ sprzętu | Najlepsze dla | Główne cechy |

|---|---|---|

| Benchtop | Małe i średnie partie | Wszechstronność |

| Zautomatyzowany | Produkcja na dużą skalę | Spójność |

| Ręczny | Naprawy punktowe, duże części | Przenośność |

Zrozumienie tych różnic jest pierwszym krokiem. Pomaga to w dokonaniu świadomej inwestycji na potrzeby montażu.

Głębsze spojrzenie na aplikacje sprzętowe

Wybór sprzętu wykracza poza samą wielkość produkcji. Chodzi o precyzję i integrację. W projektach PTSMAKE często doradzamy klientom w tym zakresie. Celem jest dopasowanie maszyny do konkretnego zastosowania.

Spawarki stacjonarne: Wszechstronny koń roboczy

Spawarki stacjonarne są idealne do ręcznych stanowisk montażowych. Idealnie nadają się do prototypowania i produkcji krótkich i średnich serii. Operatorzy mają bezpośrednią kontrolę nad procesem. Dzięki temu świetnie nadają się do skomplikowanych części. Są powszechne w montażu urządzeń medycznych i elektroniki.

Zautomatyzowane systemy: Silnik masowej produkcji

W przypadku produkcji wielkoseryjnej kluczowa jest automatyzacja. Zautomatyzowane ultradźwiękowe systemy zgrzewania tworzyw sztucznych integrują się bezpośrednio z liniami produkcyjnymi. Zapewniają szybkie, powtarzalne spawy przy minimalnej interwencji człowieka. Technologia ta ma kluczowe znaczenie dla branży motoryzacyjnej i dóbr konsumpcyjnych. Zasilacz wysyła sygnał do przetwornika. Przetwornik przekształca go za pomocą efekt piezoelektryczny5. Tworzy to niezbędne wibracje.

Spawarki ręczne: Elastyczność w dłoni

Urządzenia ręczne oferują niezrównaną przenośność. Są używane do zgrzewania punktowego, tyczenia i napraw. Doskonale sprawdzają się również w przypadku dużych lub trudno dostępnych części. Znajdziesz je w naprawach samochodowych i zadaniach produkcyjnych na miejscu.

| Typ spawarki | Zastosowanie w przemyśle | Przykładowy przypadek użycia |

|---|---|---|

| Benchtop | Urządzenia medyczne | Uszczelnianie sterylnych opakowań |

| Zautomatyzowany | Motoryzacja | Montaż elementów deski rozdzielczej |

| Ręczny | Budowa | Zgrzewanie punktowe dużych paneli |

Wybór odpowiedniego typu sprzętu ma kluczowe znaczenie. Urządzenia stacjonarne oferują wszechstronność, zautomatyzowane systemy zapewniają skalę i spójność, a ręczne spawarki zapewniają przenośność. Wybór ten ma bezpośredni wpływ na wydajność produkcji, kontrolę jakości i ogólną opłacalność.

Jakie są kluczowe różnice w spawaniu sztywnych i elastycznych tworzyw sztucznych?

Spawanie różnych tworzyw sztucznych nie jest procesem uniwersalnym. Ustawienia dla materiałów sztywnych różnią się znacznie od ustawień dla materiałów elastycznych. Musisz dostosować swoje podejście.

Prawidłowe wykonanie tej czynności zapewnia mocną, niezawodną spoinę. Zapobiega uszkodzeniom i słabym wiązaniom.

Korekty parametrów dla sztywnych tworzyw sztucznych

Sztywne, półkrystaliczne materiały, takie jak ABS lub poliwęglan, wymagają więcej energii. Oznacza to wyższą amplitudę i większą siłę, aby skutecznie stopić ich ustrukturyzowane łańcuchy molekularne.

Ustawienia dla elastycznych tworzyw sztucznych

Elastyczne, amorficzne tworzywa sztuczne, takie jak PVC lub TPE, wymagają delikatniejszego dotyku. Niższa siła i amplituda są tutaj kluczowe. Zapobiega to stopieniu lub uszkodzeniu materiału.

Oto krótkie porównanie oparte na naszych doświadczeniach z PTSMAKE:

| Parametr | Sztywne tworzywa sztuczne (np. ABS) | Elastyczne tworzywa sztuczne (np. TPE) |

|---|---|---|

| Amplituda | Wysoki | Niski |

| Siła | Wysoki | Niski |

| Czas spawania | Zazwyczaj krótszy | Może być dłuższy, kontrolowany |

Sukces projektu zgrzewania ultradźwiękowego tworzyw sztucznych zależy od precyzyjnej kontroli parametrów. Każda klasa materiału zachowuje się wyjątkowo pod wpływem energii drgań, a zrozumienie tego ma kluczowe znaczenie.

Dlaczego sztywne materiały wymagają większej mocy

Sztywne, półkrystaliczne tworzywa sztuczne mają uporządkowaną strukturę molekularną. Struktura ta wymaga znacznej energii do rozbicia i stopienia. Do utrzymania kontaktu i skutecznego przenoszenia drgań potrzebna jest duża siła. Wysoka amplituda6 szybko generuje niezbędne tarcie i ciepło. Bez wystarczającej mocy nie można uzyskać odpowiedniego wiązania molekularnego, co prowadzi do słabej lub niekompletnej spoiny. W naszej pracy w PTSMAKE zaczynamy od arkusza danych materiału, a następnie przeprowadzamy testy w celu znalezienia optymalnego okna wysokoenergetycznego.

Delikatne podejście do materiałów elastycznych

Z kolei elastyczne, amorficzne tworzywa sztuczne mają losową strukturę molekularną. Miękną one w szerszym zakresie temperatur i wymagają znacznie mniej energii do osiągnięcia stanu zgrzania. Używanie wysokiej amplitudy lub siły na tych materiałach jest częstym błędem. Może to łatwo spowodować stopienie, deformację lub kruchość materiału wokół złącza spawanego. Często używamy niższych ustawień przez nieco dłuższy, kontrolowany czas. Pozwala to materiałowi płynąć i łączyć się bez zniszczenia.

Tabela przedstawia ryzyko związane z nieprawidłowymi ustawieniami:

| Rodzaj materiału | Ryzyko zbyt dużej mocy | Ryzyko zbyt małej mocy |

|---|---|---|

| Sztywny | Degradacja materiału, lampa błyskowa | Brak spoiny, słabe połączenie |

| Elastyczność | Przetapianie, deformacja | Niekompletna fuzja powierzchniowa |

Podsumowując, sztywne tworzywa sztuczne wymagają wysokiej mocy do stopienia ich ustrukturyzowanych form. Elastyczne tworzywa sztuczne wymagają niższej energii i delikatniejszego podejścia, aby zapobiec uszkodzeniom. Dostosowanie procesu spawania do konkretnej klasy materiału ma zasadnicze znaczenie dla udanego połączenia.

Jak wypełniacze i dodatki (np. szkło, talk) wpływają na spawanie?

Dodatki zasadniczo zmieniają właściwości tworzywa sztucznego. Ma to bezpośredni wpływ na jego zachowanie podczas spawania. Niektóre zmiany są korzystne, podczas gdy inne stwarzają poważne wyzwania.

Zrozumienie tych efektów jest kluczem do udanego spawania.

Wpływ wypełniaczy wzmacniających

Wypełniacze, takie jak włókno szklane i talk, są powszechne. Są one dodawane w celu zwiększenia sztywności i wytrzymałości. Ta dodatkowa sztywność może poprawić przenoszenie energii podczas ultradźwiękowego zgrzewania tworzyw sztucznych.

Wypełniacze te mają jednak właściwości ścierne. Działają jak papier ścierny na sprzęt spawalniczy, powodując jego przedwczesne zużycie.

| Typ dodatku | Główny wpływ na materiał | Wpływ na spawanie |

|---|---|---|

| Wypełniacze wzmacniające | Zwiększa sztywność i wytrzymałość | Mieszane: Wspomaga przepływ energii, ale powoduje zużycie narzędzia |

| Plastyfikatory | Zwiększa elastyczność, miękkość | Negatywne: Tłumi wibracje, osłabia spoinę |

| Środki zmniejszające palność | Zmniejsza palność | Negatywne: Może zakłócać łączenie |

Wymaga to starannego wyważenia wyboru materiału i parametrów procesu.

Kiedy mówimy o spawaniu wypełnionych tworzyw sztucznych, rozmowa staje się bardziej złożona. Każdy dodatek wprowadza unikalne zmienne, którymi należy zarządzać, aby uzyskać mocne, niezawodne połączenie. Jest to krytyczna kwestia przy projektowaniu części.

Wypełniacze ścierne: Kompromis

Włókna szklane i talk doskonale nadają się do tworzenia sztywnych części. Podczas spawania ultradźwiękowego sztywność ta pomaga efektywnie przekazywać energię do złącza. Może to prowadzić do skrócenia czasu spawania.

Problemem jest zużycie fizyczne. Te twarde, ostre cząstki ocierają się o róg spawalniczy. To działanie ścierne skraca żywotność narzędzia, zwiększając koszty operacyjne. W PTSMAKE często doradzamy klientom w zakresie konkretnych materiałów lub powłok rogów, aby złagodzić ten problem. Ta właściwość materiału lepkosprężystość7 ma tutaj kluczowe znaczenie.

Zakłócenia chemiczne powodowane przez inne dodatki

Inne dodatki mogą aktywnie zakłócać proces spawania.

Zmiękczający efekt plastyfikatorów

Plastyfikatory sprawiają, że materiały są bardziej elastyczne. Ta właściwość jest świetna w niektórych zastosowaniach, ale szkodliwa dla zgrzewania ultradźwiękowego. Miękkość tłumi drgania o wysokiej częstotliwości, zapobiegając wytwarzaniu wystarczającej ilości ciepła w miejscu połączenia.

Środki zmniejszające palność i zanieczyszczenia

Środki zmniejszające palność są zaprojektowane tak, aby aktywować się pod wpływem ciepła. Niestety, temperatury spawania mogą je aktywować. Mogą one uwalniać gaz lub tworzyć warstwę zwęglenia na styku, uniemożliwiając prawidłowe stopienie tworzyw sztucznych.

| Dodatek | Konkretne wyzwanie spawalnicze | Zalecane działanie |

|---|---|---|

| Włókno szklane | Powoduje znaczne zużycie klaksonu | Używaj hartowanej stali narzędziowej lub powlekanych rogów |

| Talk | Materiał ścierny, może pochłaniać energię | Regulacja amplitudy i ciśnienia spawania |

| Plastyfikatory | Tłumi wibracje ultradźwiękowe | Rozważ alternatywne metody spawania |

| Środki zmniejszające palność | Może zanieczyścić interfejs złącza | Dokładnie przetestuj kompatybilność materiałów |

To sprawia, że wybór materiału jest krytycznym pierwszym krokiem dla każdego projektu obejmującego spawanie.

Wypełniacze, takie jak szkło, mogą pomóc w przenoszeniu energii, ale powodują zużycie klaksonu. Tymczasem dodatki, takie jak plastyfikatory i środki zmniejszające palność, często zakłócają proces wiązania molekularnego, prowadząc do niskiej jakości spoiny i niespójnych wyników, którymi należy ostrożnie zarządzać.

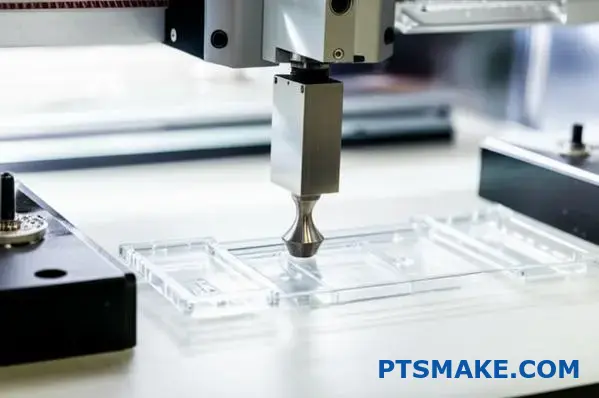

Jakie są różne metody przytrzymywania i wyrównywania części z tworzyw sztucznych?

Prawidłowe mocowanie jest podstawą powtarzalnej produkcji. Gniazdo lub przyrząd bezpiecznie utrzymuje plastikową część. Zapewnia idealne wyrównanie w każdym cyklu.

Jest to szczególnie prawdziwe w przypadku procesów montażowych. Pomyśl o operacjach takich jak ultradźwiękowe spawanie tworzyw sztucznych. Odpowiednie mocowanie robi różnicę.

Wybór materiału urządzenia

Wybór odpowiedniego materiału to pierwszy krok. Każdy z nich ma unikalne zalety dla różnych zastosowań. Często doradzamy klientom w oparciu o konkretne potrzeby ich projektu.

| Materiał | Kluczowa zaleta | Najlepsze dla |

|---|---|---|

| Stal | Maksymalna sztywność i żywotność | Materiały ścierne o dużej objętości |

| Aluminium | Dobra sztywność, możliwość obróbki mechanicznej | Większość ogólnych zastosowań, prototypy |

| Wylewany uretan | Dopasowuje się do kształtu części | Złożone, delikatne lub kosmetyczne części |

Podstawowe elementy projektu

Oprzyrządowanie musi robić więcej niż tylko przytrzymywać część. Musi ją prawidłowo podtrzymywać i precyzyjnie wyrównywać. Kołki centrujące i wyprofilowane powierzchnie są cechami krytycznymi.

Sztywne mocowanie jest niezbędne do uzyskania dobrych spoin. Jest to podstawowa zasada, którą kierujemy się w PTSMAKE. Kiedy uchwyt wygina się, pochłania energię przeznaczoną na złącze spawane. Prowadzi to do słabych lub niekompletnych połączeń.

W przypadku procesu takiego jak ultradźwiękowe zgrzewanie tworzyw sztucznych, cała energia o wysokiej częstotliwości musi być skierowana na tworzywo sztuczne. Solidny, nieugięty uchwyt działa jak idealne kowadło. Odbija energię z powrotem do interfejsu spoiny, tworząc niezbędne tarcie i ciepło dla silnego stopienia.

Zarządzanie energią w osprzęcie

Konstrukcja uchwytu ma bezpośredni wpływ na transfer energii. Musi podpierać część bezpośrednio pod obszarem spawania. Gwarantuje to, że energia wibracji nie zostanie utracona. Słabe podparcie prowadzi do niespójnych wyników.

W oparciu o nasze testy, urządzenie ze słabym Impedancja akustyczna8 dopasowanie może zmniejszyć wytrzymałość spoiny o ponad 50%. Jest to krytyczny czynnik w kontroli procesu.

| Cecha | Cel | Wpływ na jakość |

|---|---|---|

| Wsparcie częściowe | Zapobiega wyginaniu się części pod naciskiem | Zapewnia stały transfer energii do stawu |

| Kołki centrujące | Precyzyjnie lokalizuje części względem siebie | Gwarantuje dokładny montaż i lokalizację spoin |

| Zaciski | Mocno zabezpiecza część w gnieździe | Zatrzymuje ruch podczas cyklu spawania |

Projektujemy uchwyty, które nie tylko utrzymują część, ale także optymalizują fizykę procesu montażu.

Wybór materiału i konstrukcji uchwytu ma kluczowe znaczenie. Sztywność jest najważniejsza, zwłaszcza w przypadku procesów opartych na energii, takich jak ultradźwiękowe spawanie tworzyw sztucznych. Dobrze zaprojektowany uchwyt zapewnia spójne, wysokiej jakości wyniki poprzez odpowiednie podparcie części i skierowanie energii do złącza spawanego.

Jak systematycznie opracowywać nowy proces spawania od podstaw?

Opracowanie nowego procesu spawania wymaga jasnego planu krok po kroku. Domysły prowadzą do marnowania czasu i zasobów. Podstawą sukcesu jest systematyczna metodologia.

To ustrukturyzowane podejście zapewnia, że każda zmienna jest brana pod uwagę. Przechodzi od szerokich wymagań do precyzyjnie dostrojonych parametrów.

Definiowanie jasnych wymagań

Po pierwsze, musimy zdefiniować, jak wygląda "sukces". Współpracujemy z klientami w celu ustalenia jasnych, mierzalnych celów spawania. Jest to najbardziej krytyczna faza.

Kluczowe wskaźniki wydajności

- Siła: Jakie obciążenie musi wytrzymać spoina?

- Kosmetyki: Czy istnieją określone standardy wizualne?

- Czas cyklu: Jak szybki musi być ten proces?

Oto prosty podział typowych wymagań.

| Typ wymagania | Przykładowa metryka | Znaczenie |

|---|---|---|

| Mechaniczny | Wytrzymałość na rozciąganie > 50 MPa | Wysoki |

| Estetyka | Brak błysku i przebarwień | Średni |

| Produkcja | Czas cyklu < 10 sekund | Wysoki |

Ta jasność kieruje wszystkimi kolejnymi decyzjami w rozwoju procesu.

Droga od koncepcji do produkcji

Po ustaleniu wymagań przechodzimy do szczegółów technicznych. Tutaj do gry wkracza wiedza inżynierska, zwłaszcza w przypadku złożonych aplikacji. Dzielimy je na logiczne fazy.

Konstrukcja złącza i względy materiałowe

Konstrukcja złącza ma fundamentalne znaczenie. Musi on być odpowiedni dla wybranej metody spawania i materiałów. Na przykład, konstrukcja do ultradźwiękowego spawania tworzyw sztucznych bardzo różni się od innych metod.

Wybór materiału również dyktuje nasz punkt wyjścia. Analizujemy właściwości polimeru, takie jak wskaźnik płynięcia i temperatura zeszklenia. Czynniki te mają duży wpływ na wybór parametrów początkowych.

Wybór i optymalizacja parametrów

Zaczynamy od podstawowego zestawu parametrów. Pochodzą one z arkuszy danych materiałowych i wcześniejszych doświadczeń projektowych w PTSMAKE. To tylko punkt wyjścia.

Prawdziwa magia dzieje się podczas iteracyjnej optymalizacji. Używamy podejścia Design of Experiments (DOE) do efektywnego testowania zmiennych. Metoda ta pozwala nam sprawdzić, w jaki sposób czynniki takie jak ciśnienie, temperatura i czas oddziałują na siebie.

Korzystanie z metody strukturalnej, takiej jak macierz ortogonalna9 pomaga nam testować wiele zmiennych jednocześnie. Znacznie zmniejsza to liczbę potrzebnych prób. Oszczędza to zarówno czas, jak i materiał.

| Czynnik | Poziom 1 | Poziom 2 | Poziom 3 |

|---|---|---|---|

| Ciśnienie spawania | 0,3 MPa | 0,4 MPa | 0,5 MPa |

| Czas spawania | 0,5 s | 1,0 s | 1,5 s |

| Amplituda | 60 mikronów | 70 mikronów | 80 mikronów |

Ten systematyczny proces dostraja operację. Kontynuujemy go, aż wszystkie początkowe wymagania zostaną konsekwentnie spełnione, zapewniając solidny i powtarzalny proces spawania.

Systematyczne podejście przekształca rozwój procesu ze sztuki w naukę. Definiując wymagania, projektując połączenie, ustawiając parametry początkowe i wykorzystując DOE do optymalizacji, tworzymy niezawodny i wydajny proces. Zapewnia to stałą jakość od pierwszej do ostatniej części.

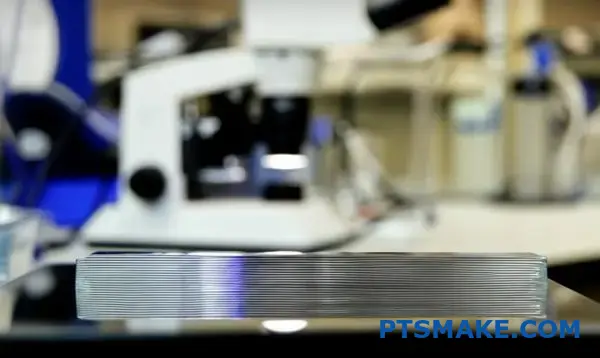

Jak zdiagnozować jakość spoiny za pomocą przekrojów poprzecznych i mikroskopii?

Diagnozowanie jakości spoin to precyzyjny, metodyczny proces. Nie polega na zgadywaniu. Zapewnia wyraźne okno na wewnętrzną strukturę spoiny.

Niniejszy przewodnik zawiera trzy podstawowe kroki. Postępowanie zgodnie z nimi zapewnia uzyskanie dokładnych, powtarzalnych wyników za każdym razem. Jest to podstawowa umiejętność zapewniania jakości.

Niezbędny przepływ pracy

Procedurę można uprościć do trzech głównych etapów. Każdy etap opiera się na poprzednim, prowadząc do ostatecznej analizy.

| Krok | Cel | Wymagany kluczowy sprzęt |

|---|---|---|

| 1. Cięcie | Wyizoluj czysty przekrój | Niskoobrotowa piła diamentowa |

| 2. Polerowanie | Stwórz lustrzanie gładką powierzchnię | Maszyna do polerowania, materiały ścierne |

| 3. Badanie | Identyfikacja i dokumentowanie usterek | Mikroskop metalurgiczny |

Praktyczny przewodnik po analizie spoin

Przeanalizujmy każdy etap bardziej szczegółowo. W naszych poprzednich projektach w PTSMAKE odkryliśmy, że pominięcie lub pośpiech na którymkolwiek z tych etapów prowadzi do niewiarygodnych danych. Precyzja na każdym etapie nie podlega negocjacjom.

Krok 1: Cięcie próbki

Najpierw należy wyciąć próbkę prostopadle do linii spoiny. Używamy do tego precyzyjnej piły wolnoobrotowej z ostrzem pokrytym powłoką diamentową.

Ta technika ma kluczowe znaczenie. Minimalizuje ona naprężenia cieplne i mechaniczne na próbce. Nieostrożne cięcie może spowodować uszkodzenie, które później może zostać pomylone z wadą spawalniczą.

Krok 2: Polerowanie przekroju poprzecznego

Po wycięciu próbka jest zazwyczaj mocowana w żywicy epoksydowej. Ułatwia to obsługę podczas polerowania.

Proces polerowania rozpoczyna się od gruboziarnistych papierów ściernych. Następnie przechodzimy do coraz drobniejszych ziaren. Celem jest usunięcie wszystkich zadrapań z etapu cięcia.

Na koniec stosujemy delikatną zawiesinę polerską. Tworzy to lustrzaną, wolną od zarysowań powierzchnię. Ten poziom przejrzystości jest niezbędny do dokładnego oglądania pod mikroskopem. Analiza wiązanie międzyfazowe10 zależy całkowicie od tego przygotowania.

Krok 3: Badanie mikroskopowe

Mając idealnie wypolerowaną próbkę, przechodzimy do mikroskopu. Tutaj możemy wreszcie zobaczyć wewnętrzną historię spoiny. Jest to szczególnie ważne w przypadku procesów takich jak ultradźwiękowe spawanie tworzyw sztucznych.

Typowe wady spoin do zidentyfikowania

| Typ wady | Charakterystyka wizualna | Najczęstsze przyczyny |

|---|---|---|

| Pustki | Małe, często kuliste kieszenie wewnątrz spoiny | Uwięzione powietrze, wilgoć lub odgazowywanie |

| Słabe wiązanie | Wyraźna linia oddzielenia na styku spoiny | Niewystarczająca energia, presja lub czas |

| Degradacja | Zwęglony, spalony lub odbarwiony materiał | Nadmierna energia lub czas trwania spawania |

| Niewystarczający przepływ | Materiał spoiny nie wypełnia całkowicie złącza | Nieprawidłowe parametry lub konstrukcja złącza |

Ten trzystopniowy proces - precyzyjne cięcie, metodyczne polerowanie i szczegółowe badanie mikroskopowe - jest złotym standardem. Przekształca ocenę jakości z założenia w naukę, zapewniając wyraźne dowody integralności strukturalnej spoiny.

Jakie jest systematyczne podejście do rozwiązywania problemów związanych z niespójną wytrzymałością spoiny?

Logiczny schemat blokowy jest najlepszym narzędziem do rozwiązywania problemów. Nie przeskakuj do skomplikowanych ustawień. Najpierw zacznij od podstaw. Ten metodyczny proces oszczędza czas i frustrację.

Zawsze zaczynamy od najbardziej powszechnych zmiennych. To one często powodują największe problemy. Należy je sprawdzić przed zmianą jakichkolwiek parametrów maszyny.

Wstępne kontrole fizyczne

Po pierwsze, należy upewnić się, że konfiguracja fizyczna jest prawidłowa. Niespójne części lub luźne mocowanie mogą zrujnować każdą spoinę.

| Zmienna do sprawdzenia | Kluczowy punkt kontrolny |

|---|---|

| Spójność części | Czy wymiary, materiał i lokalizacje bramek są identyczne? |

| Stabilność urządzenia | Czy część jest pewnie zamocowana i nie porusza się? |

| Szczelność stosu | Czy wszystkie elementy (klakson, wzmacniacz, konwerter) są szczelne? |

| Regulacja ciśnienia | Czy ciśnienie powietrza jest stałe i prawidłowo ustawione? |

Te proste kontrole rozwiązują wiele problemów.

Rozwijanie głębszej logiki rozwiązywania problemów

Systematyczne podejście zapobiega przypadkowemu zgadywaniu. Zmusza do wykluczenia prostych przyczyn przed zajęciem się złożonymi. Ma to kluczowe znaczenie w produkcji precyzyjnej.

W PTSMAKE traktujemy rozwiązywanie problemów jak eksperyment naukowy. Zmieniamy jedną zmienną na raz. Pomaga nam to skutecznie wyizolować przyczynę źródłową. W przeciwnym razie nigdy tak naprawdę nie wiadomo, co naprawiło problem.

Ścieżka eskalacji dla problemów spawalniczych

Jeśli wstępne kontrole przebiegną pomyślnie, można przejść dalej. Teraz przyjrzymy się parametrom maszyny i właściwościom materiału. Jest to bardziej zaawansowany krok.

Niektóre polimery są higroskopijny11, co oznacza, że pochłaniają wilgoć. W oparciu o wyniki naszych testów, może to drastycznie wpłynąć na wytrzymałość spoiny. Stan materiału jest więc krytycznym punktem kontrolnym.

Poniższa tabela przedstawia logiczną ścieżkę eskalacji dla ultradźwiękowego zgrzewania tworzyw sztucznych.

| Etap | Obszar docelowy | Przykładowe działania |

|---|---|---|

| Etap 1 | Konfiguracja mechaniczna | Weryfikacja dopasowania części, bezpieczeństwa osprzętu i szczelności stosu. |

| Etap 2 | Parametry procesu | Dostosuj przyrostowo czas spawania, czas podtrzymania lub amplitudę. |

| Etap 3 | Integralność materiału | Sprawdzić zawartość wilgoci, zanieczyszczenia lub zmienność partii. |

| Etap 4 | Zdrowie sprzętu | Sprawdź klakson i konwerter pod kątem zużycia lub uszkodzeń. |

Ta ustrukturyzowana metoda gwarantuje, że nic nie zostanie pominięte.

Systematyczny schemat blokowy oszczędza czas, ponieważ w pierwszej kolejności rozwiązuje typowe problemy fizyczne. Potwierdzając spójność części, stabilność oprzyrządowania i ciśnienie przed dostosowaniem parametrów, można znacznie skuteczniej izolować problemy i unikać niepotrzebnych komplikacji.

Jak rozwiązać problem wysokiego wskaźnika odrzuceń z powodu defektów kosmetycznych?

Rozwiązanie problemu wysokiego wskaźnika defektów kosmetycznych wymaga szerokiego spojrzenia. Rzadko jest to pojedynczy problem. Problem często łączy projekt, oprzyrządowanie i proces. Każdy obszar może powodować lub pogarszać wady.

Holistyczne rozwiązywanie problemów

Należy przeanalizować cały system. Niewielka wada projektowa może zostać spotęgowana przez nieprawidłowe ustawienia procesu. Widzimy to często w produkcji.

Kluczowe obszary dochodzenia

Konieczna jest systematyczna kontrola. Zaczynamy od wyizolowania zmiennych. Pomaga to wskazać przyczynę źródłową bez zamieszania.

| Domena | Wspólna przyczyna źródłowa |

|---|---|

| Projekt części | Ostre narożniki wewnętrzne |

| Oprzyrządowanie | Nierówny styk klaksonu |

| Oprawy | Niewystarczająca obsługa części |

| Proces | Nadmierna siła lub czas |

Głębsze spojrzenie na przyczyny źródłowe

Wysoki współczynnik odrzuceń to układanka składająca się z wielu elementów. W poprzednich projektach PTSMAKE nauczyliśmy się, że elementy te są ze sobą powiązane. Nie można rozwiązywać problemów w oderwaniu od jednego obszaru.

Efekt domina w branży produkcyjnej

Weźmy pod uwagę część z ostrymi narożnikami wewnętrznymi. Ten wybór projektowy tworzy punkt koncentracja naprężeń12. Ta słabość sama w sobie może nie stanowić problemu.

Jednak w połączeniu z mocowaniem, które zapewnia słabe wsparcie. Część może teraz zginać się podczas przetwarzania. Powoduje to jeszcze większe obciążenie.

Teraz zastosuj nadmierną siłę podczas procesu montażu, takiego jak ultradźwiękowe spawanie tworzyw sztucznych. Duża siła, w połączeniu z naprężeniami wynikającymi z ostrego narożnika i słabego podparcia, powoduje pęknięcie lub wypalenie. Pojawia się wada.

Połączone parametry

Każdy parametr wpływa na pozostałe. Dostosowanie jednego z nich bez uwzględnienia wpływu na pozostałe jest częstym błędem. Może to prowadzić do gonienia za problemami bez znalezienia prawdziwego rozwiązania.

| Czynnik | Interakcja z innymi czynnikami | Potencjalna wada |

|---|---|---|

| Projekt części | Wpływ na wymagania dotyczące oprzyrządowania i osprzętu | Pęknięcia, ślady zacieków |

| Oprzyrządowanie | Wpływ geometrii części i ustawień procesu | Błysk, nierówne spoiny |

| Oprawy | Krytyczne dla zarządzania siłami procesowymi | Odkształcenie części, zadrapania |

| Proces | Musi być dostosowany do projektu i oprzyrządowania | Ślady przypalenia, degradacja materiału |

Odkryliśmy, że mapowanie tych interakcji jest najszybszą drogą do stabilnego i niezawodnego procesu produkcyjnego.

Systematyczne podejście jest niezbędne w przypadku defektów kosmetycznych. Należy przeanalizować wzajemne oddziaływanie projektu części, oprzyrządowania, mocowań i parametrów procesu. Ten zintegrowany widok ujawnia prawdziwą przyczynę źródłową, zapobiegając cyklowi tymczasowych napraw i powtarzających się problemów.

Jak zarządzać projektami spawalniczymi obejmującymi bardzo cienkie lub delikatne części?

Obsługa bardzo cienkich lub delikatnych komponentów jest częstym wyzwaniem. Sukces zależy od precyzyjnego stosowania zaawansowanych technik. Chodzi o finezję, a nie siłę.

Skupiamy się na minimalizowaniu naprężeń na częściach. Zapewnia to mocną spoinę bez powodowania uszkodzeń lub zniekształceń.

Kluczowe zaawansowane techniki

Dostrajanie procesu

Zaczynamy od dostosowania parametrów rdzenia. Obejmuje to użycie niższej amplitudy w celu zmniejszenia naprężeń wibracyjnych. To krytyczny pierwszy krok.

Oto kilka podstawowych strategii, których używamy w PTSMAKE.

| Strategia | Główny cel | Najlepsze dla |

|---|---|---|

| Niska amplituda | Zmniejszenie naprężeń na części | Niezwykle cienkie lub kruche materiały |

| Kontrola odległości upadku | Zapewnienie stałej głębokości spoiny | Aplikacje wymagające wysokiej precyzji |

| Specjalistyczne urządzenia | Zapobieganie ruchom/zniekształceniom części | Złożone lub asymetryczne geometrie |

| Film pośredni | Pochłanianie i rozprowadzanie energii | Wrażliwe na ciepło lub przezroczyste tworzywa sztuczne |

Metody te pozwalają na znacznie większą kontrolę.

Integracja zaawansowanego sterowania dla osiągnięcia sukcesu

W przypadku wymagających aplikacji musimy połączyć kilka zaawansowanych strategii. Nie chodzi o pojedyncze rozwiązanie, ale o kompletne podejście systemowe.

Niska amplituda i precyzyjna kontrola

Korzystanie z niskiego amplituda13 ma fundamentalne znaczenie. Zmniejsza naprężenia mechaniczne delikatnych części podczas cyklu spawania. Zapobiega to pękaniu lub zmęczeniu materiału.

Łączymy to z niezwykle precyzyjną kontrolą odległości zapadania. Zamiast spawania według czasu, spawamy na określoną głębokość. Gwarantuje to, że każda spoina jest identyczna i zapobiega nadmiernemu spawaniu. Ma to kluczowe znaczenie w przypadku urządzeń medycznych lub elektroniki.

Rola wsparcia i zarządzania energią

Specjalistyczne oprzyrządowanie nie podlega negocjacjom. Oprzyrządowanie musi w pełni wspierać część, nie pozostawiając żadnego obszaru bez wsparcia. Zapobiega to wyginaniu lub wibracjom, które mogą prowadzić do awarii.

W niektórych projektach zgrzewania ultradźwiękowego tworzyw sztucznych wprowadziliśmy pośrednią folię pochłaniającą energię. Ta cienka folia jest umieszczana między tubą a częścią. Pomaga ona bardziej równomiernie rozprowadzać energię ultradźwiękową.

Technika ta jest szczególnie przydatna w zapobieganiu powstawania śladów na powierzchniach części wrażliwych kosmetycznie.

| Wyzwanie | Zaawansowane rozwiązanie | Kluczowe korzyści |

|---|---|---|

| Pękanie części | Ustawienia niskiej amplitudy | Minimalizuje naprężenia mechaniczne i gromadzenie się ciepła |

| Niespójne spoiny | Wdrożenie precyzyjnej kontroli odległości upadku | Osiąga powtarzalne wyniki z wąskimi tolerancjami |

| Zniekształcenie części | Projektowanie w pełni wspierających urządzeń | Eliminuje ruchy i zapewnia prawidłowe wyrównanie |

| Znakowanie powierzchni | Zastosuj pośrednią warstwę energetyczną | Rozprasza energię, aby chronić powierzchnię części |

Łącząc te metody, możemy z powodzeniem spawać nawet najbardziej delikatne komponenty.

Zarządzanie delikatnymi projektami spawalniczymi wymaga więcej niż standardowych procedur. Obejmuje integrację niskiej amplitudy, precyzyjną kontrolę zapadania, niestandardowe uchwyty, a czasem folie energetyczne. To wieloaspektowe podejście zapewnia zarówno wytrzymałość, jak i integralność najbardziej wymagających części.

Jak stworzyć plan kontroli procesu dla krytycznego urządzenia medycznego?

W przypadku krytycznych urządzeń medycznych nie ma miejsca na błędy. Solidny plan kontroli procesu to nie tylko dobra praktyka - to wymóg. Ten plan to podręcznik zapewniający spójność i bezpieczeństwo.

Fundacja: 100% Monitorowanie danych

Każda część ma znaczenie. Dlatego monitorujemy 100% spoin. Rejestrujemy dane dla każdego cyklu, aby upewnić się, że nic nie zostało pominięte. Zapewnia to pełną identyfikowalność.

Kluczowe parametry spoiny

Skupiamy się na parametrach krytycznych dla jakości (CTQ).

| Parametr | Dlaczego jest monitorowany |

|---|---|

| Weld Power | Zapewnia wystarczającą ilość energii dla silnego wiązania. |

| Dystans upadku | Potwierdza przepływ materiału i integralność połączenia. |

| Czas spawania | Kontroluje czas trwania aplikacji energii. |

| Częstotliwość | Weryfikuje wydajność i stabilność spawarki. |

Dane w czasie rzeczywistym stanowią podstawę naszej strategii kontroli.

Tworzenie planu kontroli jest procesem metodycznym. Przechodzi od zrozumienia procesu do aktywnej kontroli i reakcji. Chodzi o zdefiniowanie zasad przed rozpoczęciem gry.

Ustawianie limitów kontroli

Po pierwsze, należy ustalić górne i dolne limity kontrolne (UCL/LCL). Nie są to przypadkowe przypuszczenia. Są one określane statystycznie podczas walidacji procesu, często przy użyciu projektu eksperymentów (DOE).

Limity te tworzą "bezpieczne okno" dla produkcji. Dla dowolnego parametru, takiego jak moc ultradźwiękowe spawanie tworzyw sztucznych proces, wydajność maszyny musi mieścić się w tym oknie.

Definiowanie działań w przypadku odchyleń

Co się dzieje, gdy spoina jest niezgodna ze specyfikacją? Plan musi to jasno określać. Nie może być żadnych niejasności. W naszych poprzednich projektach w PTSMAKE ustanowiliśmy jasny protokół w tym zakresie.

Działania natychmiastowe

Każda część wyprodukowana ze spoiny niezgodnej ze specyfikacją jest natychmiast segregowana. Jest ona poddawana kwarantannie, aby zapobiec jej przedostaniu się do następnego etapu. Jest to pierwszy krok, który nie podlega negocjacjom.

System powinien również uruchamiać alarm w celu ostrzeżenia operatorów i inżynierów.

Dochodzenie i korekta

Następnie rozpoczyna się dochodzenie. Analizujemy dane, aby zrozumieć pierwotną przyczynę. Może to być zmienność materiału, dryf sprzętu lub błąd operatora. Formalny proces w tym zakresie jest podstawową częścią Działania korygujące i zapobiegawcze (CAPA)14. Na podstawie naszych ustaleń podejmujemy działania mające na celu przywrócenie kontroli nad procesem.

Skuteczny plan kontroli krytycznego urządzenia medycznego opiera się na trzech elementach: Monitorowanie danych 100%, statystycznie zdefiniowane limity kontrolne oraz jasny, natychmiastowy plan działania w przypadku wyników niezgodnych ze specyfikacją. Zapewnia to jakość części i bezpieczeństwo pacjentów.

Kiedy należy wybrać spawanie ultradźwiękowe zamiast innych metod łączenia?

Wybór odpowiedniej metody łączenia to decyzja o krytycznym znaczeniu. Ma ona wpływ na szybkość produkcji, koszty i końcową jakość produktu. Nie chodzi tylko o wybór technologii. Chodzi o wybór strategiczny.

Podejmowanie właściwych decyzji

Spawanie ultradźwiękowe jest fantastyczne ze względu na szybkość i precyzję. Jednak nie zawsze jest to najlepsze rozwiązanie dla każdego projektu. Inne metody, takie jak spawanie wibracyjne lub laserowe, mają swoje mocne strony.

Przyjrzyjmy się prostemu porównaniu.

| Metoda | Najlepsze dla | Kluczowe aspekty |

|---|---|---|

| Ultradźwiękowy | Duża objętość, małe części | Kompatybilność materiałowa |

| Klej | Różne materiały | Czas utwardzania, przygotowanie powierzchni |

Ta tabela daje szybki przegląd. Aby dokonać świadomego wyboru, należy zanurkować głębiej.

Dokonanie najlepszego wyboru wymaga jasnych ram. W PTSMAKE prowadzimy klientów za pomocą macierzy porównawczej. Pomaga to w wizualizacji kompromisów między różnymi metodami montażu. Wyjaśnia najlepszą ścieżkę rozwoju.

Macierz porównawcza

Ta matryca ocenia kluczowe czynniki dla każdej metody łączenia. Jest to narzędzie, które udoskonaliliśmy w wielu projektach, aby pomóc naszym partnerom w podejmowaniu strategicznych decyzji. Proces rozpoczyna się od zrozumienia, w jaki sposób różne metody generują ciepło. Na przykład metody ultradźwiękowe i wibracyjne opierają się na generowanych ciepło tarcia15 do stopienia i stopienia plastiku.

Szczegółowa ocena

Oto zestawienie porównujące ultradźwiękowe zgrzewanie tworzyw sztucznych z popularnymi alternatywami. Dane te pochodzą z naszych wewnętrznych testów i doświadczeń projektowych.

| Czynnik | Spawanie ultradźwiękowe | Spawanie wibracyjne | Spawanie laserowe | Kleje/rozpuszczalniki |

|---|---|---|---|---|

| Czas cyklu | Bardzo szybko (1-2 sek.) | Umiarkowany (15-30 sekund) | Szybko (5-15 sekund) | Powolny (od minut do godzin) |

| Materiał Comp. | Dobry (szczególnie sztywny) | Doskonały (szeroki zakres) | Dobry (transmisyjny/absorpcyjny) | Doskonały (niepodobny) |

| Koszt oprzyrządowania | Umiarkowany | Wysoki | Wysoki | Niski |

| Geometria złącza | Projekt dostosowany do potrzeb | Większa elastyczność | Bardzo elastyczny | Wysoka elastyczność |

| Hermetyczne uszczelnienie | Doskonały | Dobry | Doskonały | Zmienna |

Kluczowe wnioski

Spawanie ultradźwiękowe wyróżnia się niezwykle krótkim czasem cyklu. Dzięki temu idealnie nadaje się do produkcji wielkoseryjnej. Jednak oprzyrządowanie może być znaczącą inwestycją początkową w porównaniu do stosowania klejów.

Najlepsza metoda łączenia zależy od konkretnych potrzeb projektu. Spawanie ultradźwiękowe jest najlepszym wyborem ze względu na szybkość i tworzenie mocnych, hermetycznych uszczelnień na kompatybilnych tworzywach sztucznych. Ta matryca stanowi jasny punkt wyjścia dla procesu podejmowania decyzji.

Jak rozwiązać problem spawania spowodowany niespójnymi częściami?

Problemy ze spawaniem często wskazują na sam proces. Prawdziwy problem może być jednak zewnętrzny. Niespójne części są częstą, choć pomijaną przyczyną.

Prawdziwy winowajca

Gdy części nie są zgodne ze specyfikacją, proces spawania cierpi. Próba dostosowania ustawień spawarki do każdej wadliwej części nie jest rozwiązaniem. To tymczasowe rozwiązanie, które stwarza więcej problemów.

Najpierw określ problem ilościowo

Przed dotknięciem spawarki należy zmierzyć części. Użyj precyzyjnych narzędzi, aby zrozumieć zmienność. Dane te stanowią punkt wyjścia dla rzeczywistego rozwiązania.

| Podejście | Opis | Wynik |

|---|---|---|

| Reaktywny | Regulacja spawarki dla każdej części | Niespójne spoiny, duża ilość odpadów |

| Proaktywny | Pomiar części, mocowanie źródła | Stała jakość, niższe koszty |

Podejście do spójności oparte na danych

Pogoń za parametrami spawania dla niespójnych części jest nieefektywna. Lepszą strategią jest naprawienie części w pierwszej kolejności. Zapewnia to stabilną podstawę dla całego procesu montażu, zwłaszcza w przypadku tak precyzyjnego procesu jak ultradźwiękowe zgrzewanie tworzyw sztucznych.

Kwantyfikacja zmienności

Pierwszym krokiem jest zawsze zebranie danych. Musimy zrozumieć zakres niespójności. Nie chodzi tu o obwinianie działu czy dostawcy. Chodzi o obiektywne zdefiniowanie problemu. Używamy narzędzi pomiarowych do ilościowego określenia Zmienność między częściami16. To mówi nam dokładnie, jak bardzo wymiary różnią się od nominalnego projektu.

| Narzędzie pomiarowe | Najlepsze dla | Poziom precyzyjny |

|---|---|---|

| Suwmiarki cyfrowe | Szybkie kontrole, podstawowe wymiary | Dobry |

| Mikrometry | Grubość krytyczna, średnice | Wysoki |

| CMM | Złożone geometrie, pełna analiza | Bardzo wysoka |

Współpraca ze źródłem

Dzięki jasnym danym można pracować ze źródłem. Może to być wewnętrzny dział formowania lub zewnętrzny dostawca. W naszych projektach w PTSMAKE wspieramy bezpośrednią komunikację. Dzielimy się raportami CMM i wspólnie pracujemy nad znalezieniem pierwotnej przyczyny w procesie formowania. Takie podejście oparte na współpracy trwale rozwiązuje problem. Zapobiega przyszłym problemom i poprawia ogólną jakość produktu.

Stabilny proces spawania zaczyna się od spójnych części. Najlepszą strategią jest najpierw zmierzenie zmienności części. Następnie należy współpracować z działem formowania lub dostawcą w celu wyeliminowania pierwotnej przyczyny, zamiast ciągłego dostosowywania spawarki.

Jak można wykorzystać automatyzację spawania ultradźwiękowego w produkcji wielkoseryjnej?

Myślenie wykraczające poza pojedynczą maszynę jest kluczowe. Przyszłość produkcji wielkoseryjnej leży w integracji na poziomie systemu. Musimy postrzegać spawanie ultradźwiękowe nie jako odizolowany krok, ale jako połączoną część większego, inteligentnego ekosystemu produkcyjnego.

Następna granica: integracja na poziomie systemu

Podejście to łączy w sobie wiele zaawansowanych technologii. Tworzy płynny przepływ od surowych części do gotowych produktów. Każdy komponent komunikuje się w celu optymalizacji całej linii.

Mądrzej, szybciej, lepiej

Możemy zintegrować robotykę w celu precyzyjnej obsługi części. Systemy wizyjne mogą przeprowadzać inspekcje jeszcze przed spawaniem. Zautomatyzowane gromadzenie danych jest przekazywane bezpośrednio do fabrycznego systemu zarządzania jakością (QMS).

| Cecha | Tradycyjna automatyzacja | Zintegrowany system |

|---|---|---|

| Obsługa części | Podajniki ręczne lub proste | Ramiona robotyczne |

| Kontrola | Kontrole poprodukcyjne | Systemy wizyjne czasu rzeczywistego |

| Dane | Ręczne rejestrowanie | Zautomatyzowany system zarządzania jakością |

| Optymalizacja | Regulacje reaktywne | Analityka predykcyjna |

Integracja tych systemów przekształca halę produkcyjną. Przenosi nas z reaktywnego do proaktywnego modelu produkcji, który jest niezbędny do wydajnego i niezawodnego skalowania produkcji. W PTSMAKE prowadzimy naszych klientów przez tę ewolucję.

Tworzenie inteligentnego ekosystemu spawania

Chodzi o zbudowanie spójnego, samokontrolującego się procesu. Robotyka to coś więcej niż tylko przenoszenie części. Zapewniają idealną orientację i umieszczenie za każdym razem, co ma kluczowe znaczenie dla stałej jakości spawania w każdym zastosowaniu ultradźwiękowego spawania tworzyw sztucznych.

Rola zaawansowanych systemów wizyjnych

Nowoczesne systemy wizyjne są niezwykle wydajne. Mogą one sprawdzać części pod kątem wad formowania, zanieczyszczeń lub nieprawidłowego montażu, zanim dotrą one do spawacza. Ta prosta kontrola przed spawaniem zapobiega tworzeniu złych części, oszczędzając znaczną ilość materiału i czasu.

Dane: Kręgosłup jakości

Każdy spaw generuje cenne dane. Mówimy tu o ciśnieniu, amplitudzie i zużytej energii. W zintegrowanym systemie dane te są automatycznie rejestrowane. Informacje te tworzą cyfrowy bliźniak17 procesu produkcyjnego. Umożliwia monitorowanie w czasie rzeczywistym i analizę historyczną, tworząc rdzeń solidnego systemu zarządzania jakością.

| Technologia zintegrowana | Podstawowa korzyść | Wpływ na produkcję |

|---|---|---|

| Robotyka | Spójność i szybkość | Krótszy czas cyklu, mniej błędów obsługi |

| Vision Systems | Proaktywna kontrola jakości | Niższe wskaźniki złomu, lepsza jakość części |

| Zautomatyzowane dane | Przejrzystość procesu | Zwiększona identyfikowalność, konserwacja zapobiegawcza |

Przyszłość wysokonakładowego zgrzewania ultradźwiękowego to połączony system. Integrując robotykę, wizję i zautomatyzowane gromadzenie danych, tworzymy inteligentny ekosystem, który zwiększa wydajność, zapobiega defektom i zapewnia niezrównaną kontrolę procesu.

Przejmij inicjatywę w ultradźwiękowym spawaniu tworzyw sztucznych z PTSMAKE

Gotowy do zwiększenia produkcji dzięki zaawansowanym ultradźwiękowym rozwiązaniom do spawania tworzyw sztucznych? Skontaktuj się z PTSMAKE już dziś, aby uzyskać spersonalizowaną wycenę lub konsultację techniczną. Odkryj, dlaczego wiodący producenci na całym świecie ufają nam w zakresie precyzji, jakości i spójności od prototypu do produkcji na dużą skalę. Wyślij zapytanie już teraz!

Dowiedz się, w jaki sposób ta kluczowa właściwość wpływa na wybór materiału i konstrukcję połączenia w celu uzyskania optymalnej wytrzymałości. ↩

Dowiedz się więcej o podstawowej zasadzie generowania ciepła przez fale ultradźwiękowe w polimerach. ↩

Dowiedz się, w jaki sposób ta właściwość materiału umożliwia uzyskanie mocnych, hermetycznych uszczelnień podczas zgrzewania ultradźwiękowego. ↩

Zobacz, jak polimery rozpadają się podczas spawania i poznaj konkretne metody zapobiegania temu zjawisku. ↩

Odkryj naukę stojącą za przekształcaniem sygnałów elektrycznych w ruch mechaniczny niezbędny do spawania ultradźwiękowego. ↩

Dowiedz się, co oznacza amplituda w spawaniu ultradźwiękowym i dlaczego jest to parametr krytyczny dla sukcesu. ↩

Dowiedz się, jak ta podstawowa właściwość materiału wpływa na powodzenie procesu spawania. ↩

Dowiedz się, jak ta właściwość wpływa na transfer energii i jakość spoiny w zastosowaniach ultradźwiękowych. ↩

Odkryj, jak to narzędzie statystyczne upraszcza złożone testy i przyspiesza optymalizację procesów. ↩

Dowiedz się więcej o tym, jak siły molekularne tworzą mocne, niezawodne połączenia spawane. ↩

Dowiedz się, jak absorpcja wilgoci może znacząco wpłynąć na wydajność i integralność spawania polimerów. ↩

Dowiedz się, jak ta koncepcja tworzy słabe punkty, które prowadzą do pęknięć i innych defektów kosmetycznych. ↩

Dowiedz się więcej o tym, jak amplituda drgań wpływa na jakość spoiny i integralność materiału. ↩

Zrozumienie, w jaki sposób systemy CAPA przyczyniają się do poprawy jakości i zapewniają pełną zgodność z przepisami. ↩

Zrozumienie nauki stojącej za tym, jak wibracje generują ciepło do tworzenia wiązań molekularnych w tworzywach sztucznych. ↩

Dowiedz się, jak ten kluczowy wskaźnik jakości wpływa na spawanie i ogólną wydajność produkcji. ↩

Dowiedz się, jak ten wirtualny model może zrewolucjonizować Twój proces produkcyjny poprzez przewidywanie wyników i optymalizację wydajności. ↩