Wyjątkowe właściwości PEEK sprawiają, że idealnie nadaje się on do wysokowydajnych zastosowań, ale obróbka tego zaawansowanego polimeru wiąże się z wyjątkowymi wyzwaniami. Wielu producentów zmaga się z gromadzeniem się ciepła, powstawaniem zadziorów i osiąganiem wąskich tolerancji wymaganych dla krytycznych komponentów lotniczych i medycznych.

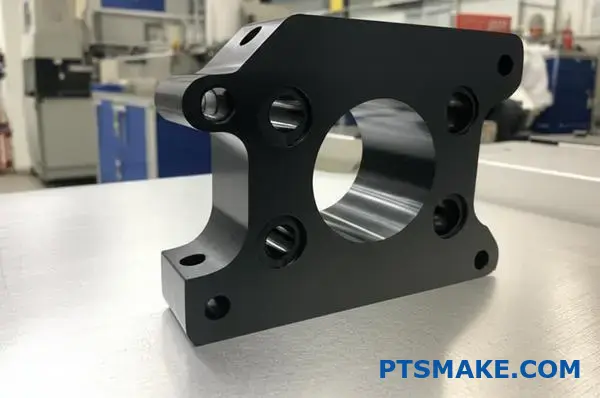

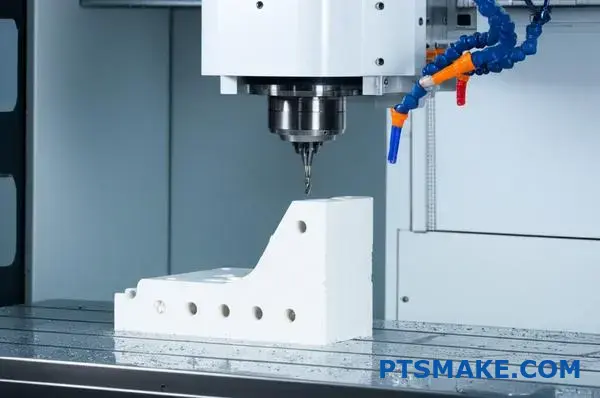

Obróbka CNC PEEK zapewnia doskonałą precyzję wymiarową, złożone geometrie i wyjątkową jakość powierzchni w zastosowaniach lotniczych, medycznych i motoryzacyjnych, w których tradycyjne metody produkcji zawodzą.

Współpracuję z inżynierami, którzy potrzebują części PEEK spełniających rygorystyczne specyfikacje bez żadnych kompromisów. Kluczem jest zrozumienie zachowania PEEK podczas obróbki skrawaniem i zastosowanie odpowiednich technik w celu sprostania typowym wyzwaniom, takim jak zarządzanie temperaturą i odprężanie. Od implantów medycznych wymagających biokompatybilności po wsporniki lotnicze wymagające integralności strukturalnej, udana obróbka PEEK wymaga specjalistycznej wiedzy i sprawdzonych procesów.

Dlaczego PEEK wyróżnia się w obróbce CNC dla przemysłu o wysokiej wydajności?

Czy kiedykolwiek zdarzyło Ci się określić materiał dla krytycznego komponentu, tylko po to, aby zobaczyć, jak zawodzi pod wpływem ekstremalnego ciepła lub narażenia chemicznego? Czy tradycyjne metale są zbyt ciężkie, a standardowe tworzywa sztuczne niewystarczająco wytrzymałe?

PEEK (polieteroeteroketon) doskonale sprawdza się w obróbce CNC dzięki unikalnemu połączeniu ekstremalnej stabilności termicznej, doskonałej wytrzymałości mechanicznej, szerokiej odporności chemicznej i biokompatybilności. Sprawia to, że jest to lekka, wysokowydajna alternatywa dla metali w branżach, w których awaria komponentów nie wchodzi w grę.

Niezrównane właściwości materiału PEEK

Gdy inżynierowie potrzebują materiału, który może wytrzymać najtrudniejsze warunki, PEEK często znajduje się na szczycie listy. Jego struktura molekularna nadaje mu zestaw właściwości, które sprawiają, że doskonale nadaje się do wymagających zastosowań, w których inne materiały szybko uległyby degradacji. W naszych projektach w PTSMAKE widzieliśmy, jak PEEK radzi sobie z wyzwaniami, z którymi metale i inne polimery po prostu nie mogły sobie poradzić. Przeanalizujmy, co sprawia, że PEEK jest tak potężnym materiałem w obróbce CNC.

Doskonała stabilność termiczna

Jedną z najbardziej znanych cech PEEK jest jego zdolność do zachowania właściwości mechanicznych w ekstremalnie wysokich temperaturach. Dzięki ciągłej temperaturze roboczej do 260°C (500°F) nie mięknie ani nie odkształca się jak wiele innych tworzyw sztucznych. Ma to kluczowe znaczenie dla komponentów silników samochodowych, systemów lotniczych i sprzętu wiertniczego. Ta stabilność oznacza również, że wyjątkowo dobrze radzi sobie z ciepłem generowanym podczas procesu obróbki CNC, co pozwala nam osiągnąć wąskie tolerancje bez wypaczania materiału. Niska przewodność cieplna materiału wymaga szczególnego podejścia podczas obróbki, ale rezultatem jest wysoce stabilna i niezawodna część.

Wyjątkowa odporność chemiczna

PEEK jest odporny na szeroki zakres chemikaliów, w tym agresywne kwasy, zasady i węglowodory. Wykazuje niezwykłą odporność na hydrolizę1co oznacza, że nie ulega zniszczeniu nawet po wystawieniu na działanie pary wodnej i wody pod wysokim ciśnieniem przez tysiące godzin. Sprawia to, że jest to idealny materiał dla urządzeń medycznych poddawanych wielokrotnej sterylizacji parowej (autoklawowaniu) oraz dla komponentów w przemyśle chemicznym. Gdy klient potrzebuje części, która będzie narażona na działanie paliwa lotniczego lub agresywnych rozpuszczalników przemysłowych, PEEK jest często naszą pierwszą rekomendacją.

Porównanie PEEK z innymi materiałami o wysokiej wydajności

Aby przedstawić jego możliwości w odpowiedniej perspektywie, oto szybkie porównanie oparte na danych od naszych dostawców materiałów i wewnętrznych testach.

| Własność | PEEK (niewypełniony) | Aluminium 6061-T6 | Ultem 1000 |

|---|---|---|---|

| Wytrzymałość na rozciąganie | ~95 MPa | ~310 MPa | ~105 MPa |

| Temperatura pracy | ~260°C | ~150°C | ~170°C |

| Gęstość | 1,32 g/cm³ | 2,70 g/cm³ | 1,27 g/cm³ |

| Odporność chemiczna | Doskonały | Słaby (koroduje) | Dobry |

Jak pokazuje tabela, podczas gdy aluminium jest mocniejsze, PEEK oferuje doskonałe połączenie wydajności w wysokich temperaturach i odporności chemicznej przy prawie o połowę niższej wadze. Zapewnia stosunek wytrzymałości do masy, który jest trudny do pobicia, co czyni go idealnym kandydatem do projektów zastępujących metal.

PEEK w akcji: Gdzie przewyższa konkurencję

Teoretyczne właściwości PEEK są imponujące, ale jego prawdziwa wartość jest widoczna w rzeczywistych, krytycznych zastosowaniach. W różnych branżach o wysokiej stawce, części PEEK obrabiane CNC zapewniają rozwiązania, które wcześniej były nieosiągalne dla metali lub innych polimerów. Unikalna kombinacja jego właściwości pozwala inżynierom przekraczać granice projektowania i wydajności.

Lotnictwo i kosmonautyka: Lekkość bez kompromisów

W przemyśle lotniczym liczy się każdy gram. Zastąpienie metalowych komponentów lżejszymi alternatywami może prowadzić do znacznych oszczędności paliwa i zwiększenia ładowności w całym okresie eksploatacji samolotu. Obrabialiśmy części z PEEK do różnych zastosowań, od złączy elektrycznych i izolacji kabli po wsporniki konstrukcyjne i podkładki oporowe. W tym przypadku PEEK nie tylko zmniejsza wagę, ale także zapewnia doskonałą odporność na paliwa lotnicze i płyny hydrauliczne. Nieodłączna ognioodporność i niska emisja dymu to krytyczne cechy bezpieczeństwa, które sprawiają, że jest to oczywisty wybór dla wewnętrznych elementów kabiny.

Medyczne: Biokompatybilność i sterylność

Branża medyczna wymaga materiałów bezpiecznych w kontakcie z ludźmi i odpornych na rygorystyczne procedury sterylizacji. PEEK jest biokompatybilny, co oznacza, że nie powoduje niepożądanych reakcji w kontakcie z żywą tkanką, dzięki czemu nadaje się do implantów, takich jak klatki do fuzji kręgosłupa i osprzęt dentystyczny. Co więcej, jego zdolność do wytrzymania setek cykli sterylizacji parą, promieniowaniem gamma i tlenkiem etylenu (EtO) bez degradacji jest kluczową zaletą. W PTSMAKE wyprodukowaliśmy niestandardowe narzędzia chirurgiczne i komponenty sprzętu diagnostycznego z PEEK, gdzie jego radiolucencja (przezroczystość dla promieni rentgenowskich) pozwala na wyraźne obrazowanie bez zakłóceń.

Produkcja elektroniki i półprzewodników

Wymagania przemysłu elektronicznego są wyjątkowe. Materiały muszą być często izolowane elektrycznie, stabilne wymiarowo i czyste, aby uniknąć zanieczyszczenia wrażliwych procesów. Obrabiany CNC PEEK jest używany do produkcji narzędzi do obsługi płytek, gniazd testowych i izolatorów, ponieważ zachowuje swoją wytrzymałość i sztywność w wysokich temperaturach, jednocześnie wykazując bardzo niskie odgazowanie. Zapobiega to uwalnianiu lotnych związków, które mogłyby zakłócać produkcję półprzewodników. Jego doskonałe właściwości dielektryczne sprawiają, że idealnie nadaje się do złączy i izolatorów wysokiej częstotliwości, w których integralność sygnału jest najważniejsza. Trwałość PEEK zapewnia tym komponentom długą żywotność, nawet w środowiskach produkcyjnych o ciągłym użytkowaniu.

PEEK doskonale sprawdza się w obróbce CNC w branżach o wysokiej wydajności, ponieważ jego właściwości są po prostu nieporównywalne z większością materiałów. Jego odporność na ekstremalne temperatury, agresywne chemikalia i naprężenia mechaniczne sprawia, że jest to niezawodny wybór tam, gdzie awaria jest niedopuszczalna. Od zmniejszenia masy w przemyśle lotniczym po zapewnienie bezpieczeństwa pacjentów w urządzeniach medycznych, PEEK zapewnia wszechstronne i wydajne rozwiązanie dla najbardziej wymagających wyzwań inżynieryjnych, uzasadniając swoją pozycję jako pierwszorzędnego polimeru o wysokiej wydajności.

Elastyczność projektowania: Złożone geometrie i niestandardowe rozwiązania.

Czy kiedykolwiek zaprojektowałeś złożony komponent PEEK, ale okazało się, że tradycyjne metody produkcji, takie jak formowanie wtryskowe, nie są w stanie go wyprodukować? Może to stanowić poważną przeszkodę dla innowacji.

Obróbka CNC oferuje doskonałą elastyczność projektowania PEEK, umożliwiając tworzenie skomplikowanych, wysoce spersonalizowanych części o złożonej geometrii i wąskich tolerancjach. Ta subtraktywna metoda działa bezpośrednio z pliku CAD, dzięki czemu idealnie nadaje się do szybkiego prototypowania, iteracji projektu i produkcji w małych i średnich seriach.

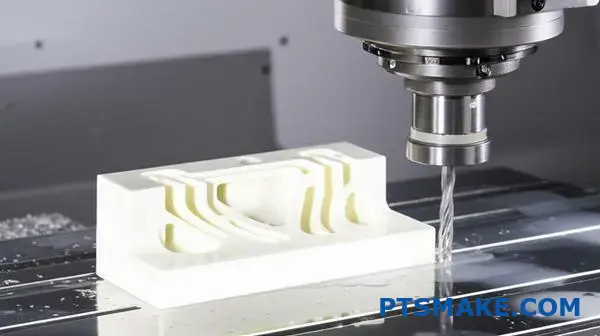

Obróbka CNC zasadniczo różni się od formowania wtryskowego. Zamiast wtryskiwać stopiony materiał do stałej formy, wykorzystuje ona sterowane komputerowo narzędzia do precyzyjnego usuwania materiału z litego bloku PEEK. Ten subtraktywny proces jest kluczem do niesamowitej swobody projektowania. Eliminuje on ograniczenia narzucone przez projekt formy, takie jak kąty pochylenia, linie podziału i ograniczenia dotyczące cech wewnętrznych. Pozwala to inżynierom projektować części w oparciu o funkcję, a nie ograniczenia produkcyjne.

Dlaczego obróbka CNC PEEK wyróżnia się złożonością

W PTSMAKE często współpracujemy z klientami, którzy potrzebują części, których po prostu nie da się formować. Subtraktywny charakter obróbki CNC bezpośrednio przekłada się na wymierne korzyści projektowe.

Skomplikowana geometria i funkcje wewnętrzne

Dzięki wieloosiowym maszynom CNC możemy tworzyć elementy, które są niemożliwe do uformowania w formie. Obejmuje to takie elementy, jak zazębiające się komponenty, zakrzywione kanały wewnętrzne do przepływu płynów lub gazów oraz precyzyjnie rozmieszczone otwory gwintowane pod dziwnymi kątami. Formy opierają się na rdzeniach i kołkach, które muszą zostać wyciągnięte z gotowej części, co poważnie ogranicza wewnętrzne projekty. Obróbka CNC nie ma takich ograniczeń; narzędzie może zbliżyć się do obrabianego przedmiotu pod wieloma różnymi kątami, aby wyrzeźbić niezbędną geometrię. Ten poziom kontroli nad materiałem krystaliczność2 na powierzchni jest również czynnikiem, którym starannie zarządzamy.

Podcięcia i niejednolite ściany

Podcięcia to cechy, które uniemożliwiają bezpośrednie wyrzucenie części z formy. Podczas gdy złożone formy z efektami bocznymi mogą tworzyć pewne podcięcia, dodają one znacznych kosztów i złożoności. Obróbka CNC z łatwością radzi sobie z podcięciami. Podobnie, formowanie wtryskowe preferuje jednolitą grubość ścianki, aby zapewnić prawidłowy przepływ materiału i zapobiec defektom, takim jak ślady zatopienia. Dzięki obróbce CNC PEEK można projektować części o różnej grubości ścianek, zoptymalizowane pod kątem wytrzymałości i redukcji masy, nie martwiąc się o wady produkcyjne.

| Typ funkcji | Wykonalność obróbki CNC | Formowanie wtryskowe Wykonalność |

|---|---|---|

| Złożone podcięcia | Wysoki | Niski (wymaga kosztownych działań pobocznych) |

| Ostre narożniki wewnętrzne | Wysoki | Niski (wymaga promienia dla wytrzymałości formy) |

| Zmienna grubość ścianki | Wysoki | Niski (podatny na zapadanie się i wypaczanie) |

| Funkcje w rozmiarze mikro | Wysoki | Średni (ograniczony precyzją formy) |

| Niestandardowe profile gwintów | Wysoki | Niski (wymaga niestandardowych wkładek formy) |

Ta tabela wyraźnie pokazuje, jak obróbka CNC otwiera nowy świat możliwości projektowania wysokowydajnych polimerów, takich jak PEEK.

Elastyczność obróbki CNC nie polega tylko na tworzeniu "niemożliwych" kształtów; chodzi o przyspieszenie całego cyklu rozwoju produktu i umożliwienie opłacalnej produkcji dla konkretnych zastosowań. Zapewnia strategiczną przewagę od pierwszego prototypu do końcowej serii produkcyjnej.

Od szybkich prototypów do produkcji niszowej

Brak oprzyrządowania jest prawdopodobnie największą zaletą obróbki CNC niestandardowych części PEEK. Czas i pieniądze zaoszczędzone dzięki rezygnacji z tworzenia formy wtryskowej są znaczące, zwłaszcza na etapie rozwoju.

Przyspieszenie iteracji projektu

W rozwoju produktu szybkość ma kluczowe znaczenie. Jeśli musisz przetestować prototyp PEEK, obróbka CNC jest najszybszym sposobem na uzyskanie funkcjonalnej części w Twoich rękach. Często możemy przekształcić plik CAD w fizyczną część w ciągu kilku dni. Pozwala to zespołowi inżynierów na szybkie testowanie, walidację i iterację projektów. Jeśli potrzebna jest zmiana, po prostu aktualizujemy plik cyfrowy i obrabiamy nową wersję. Ta szybka pętla sprzężenia zwrotnego drastycznie skraca czas rozwoju w porównaniu z tygodniami lub miesiącami potrzebnymi na modyfikację formy wtryskowej.

Ekonomiczna produkcja na niską i średnią skalę

Formowanie wtryskowe to gra liczbowa. Wysoki koszt początkowy formy jest uzasadniony tylko wtedy, gdy jest rozłożony na dziesiątki tysięcy części. Ale co, jeśli potrzebujesz tylko kilkuset lub kilku tysięcy części do specjalistycznego urządzenia medycznego lub aplikacji lotniczej? To właśnie tutaj obróbka CNC PEEK jest najlepszym rozwiązaniem. Staje się ona najbardziej ekonomicznym wyborem dla niskich i średnich serii produkcyjnych. Dzięki naszemu doświadczeniu w PTSMAKE pomogliśmy wielu klientom uniknąć sześciocyfrowych inwestycji w oprzyrządowanie dla produktów o niszowych wymaganiach rynkowych, wykorzystując obróbkę CNC jako ostateczną metodę produkcji.

| Etap produkcji | Obróbka CNC | Formowanie wtryskowe |

|---|---|---|

| Początkowy koszt konfiguracji | Niski (programowanie i konfiguracja) | Bardzo wysoki (projektowanie i produkcja form) |

| Czas realizacji (pierwsza część) | Dni | Tygodnie / Miesiące |

| Koszt na część (mała ilość) | Umiarkowany | Bardzo wysoka |

| Koszt na część (duża ilość) | Wysoki | Bardzo niski |

| Łatwość zmiany projektu | Bardzo łatwe (modyfikacja pliku CAD) | Bardzo trudne i kosztowne (zmodyfikuj narzędzie) |

Na przykład w poprzednim projekcie współpracowaliśmy z firmą z branży robotyki, która potrzebowała wysoce spersonalizowanego chwytaka PEEK do nowej linii automatyzacji. Projekt obejmował złożone, asymetryczne kontury i zintegrowane kanały powietrzne. Nie tylko formowanie tej części było prawie niemożliwe, ale także potrzebowali tylko 200 sztuk. Obróbka CNC PEEK była idealnym rozwiązaniem, zapewniającym wysoce precyzyjne, funkcjonalne części bez żadnych kosztów oprzyrządowania.

Obróbka CNC zapewnia prawdziwą swobodę projektowania komponentów PEEK. Usuwając ograniczenia związane z formowaniem wtryskowym, umożliwia tworzenie złożonych geometrii, podcięć i niestandardowych elementów. Możliwość ta jest nieoceniona w przypadku szybkiego prototypowania i szybkich iteracji projektowych. Ponadto zapewnia wysoce opłacalne i praktyczne rozwiązanie dla niskich i średnich serii produkcyjnych, umożliwiając innowacyjnym produktom dotarcie na rynek bez wygórowanych kosztów i długich terminów realizacji związanych z tworzeniem niestandardowych form do produkcji.

Wydajność materiałowa i optymalizacja kosztów w obróbce CNC PEEK?

Zmagasz się z wysokimi kosztami PEEK dla swoich komponentów? Czy każda złomowana część lub sterta wiórów to znaczący cios dla budżetu projektu?

Optymalizacja wydajności materiałowej w obróbce CNC PEEK obejmuje wykorzystanie zaawansowanego oprogramowania CAM do inteligentnych ścieżek narzędzia, wybór materiału o kształcie zbliżonym do siatki i wdrożenie rygorystycznych kontroli procesu. Strategie te bezpośrednio zwalczają wysokie koszty materiałowe poprzez minimalizację odpadów i maksymalizację wydajności z każdego bloku PEEK.

PEEK jest drogim polimerem o wysokiej wydajności. Każdy gram odpadów ma bezpośredni wpływ na wyniki finansowe, więc maksymalizacja wykorzystania materiału nie jest tylko celem, ale koniecznością. W przeciwieństwie do tradycyjnych metali, koszt surowca może być dominującym czynnikiem w ostatecznej cenie części. Dlatego też sposób, w jaki podchodzimy do procesu obróbki, musi być zasadniczo inny. W PTSMAKE skupiamy się na redukcji odpadów już od pierwszego etapu planowania projektu. Gwarantuje to, że nieodłączne zalety obróbki CNC - precyzja i kontrola - są w pełni wykorzystywane do ochrony tego cennego materiału.

Strategie minimalizacji odpadów w trakcie procesu

Skuteczna redukcja odpadów zaczyna się na długo przed włączeniem maszyny. Obejmuje staranne planowanie i wykorzystanie zaawansowanej technologii, aby zapewnić, że każde cięcie jest celowe i wydajne. Celem jest usunięcie tylko tego materiału, który jest absolutnie niezbędny.

Inteligentne pozyskiwanie surowców

Zamiast zaczynać od dużego bloku PEEK o standardowym rozmiarze, często zaopatrujemy się w półfabrykaty o kształcie zbliżonym do siatki. Są to profile o niestandardowym rozmiarze lub wytłaczane, które są już zbliżone do wymiarów końcowej części. Ta pojedyncza decyzja może drastycznie zmniejszyć ilość materiału, który musi zostać obrobiony, oszczędzając zarówno koszty materiału, jak i cenny czas maszynowy. Podczas gdy początkowy koszt półfabrykatu o kształcie zbliżonym do netto może być nieco wyższy w przeliczeniu na kilogram, ogólny koszt projektu jest często niższy ze względu na zmniejszenie ilości odpadów i krótszy czas cyklu. W niektórych z naszych poprzednich projektów podejście to pozwoliło zmniejszyć ilość odpadów materiałowych o ponad 30%.

Zaawansowana optymalizacja ścieżki narzędzia

Sposób, w jaki narzędzie tnące porusza się po materiale ma kluczowe znaczenie. Nowoczesne oprogramowanie CAM (Computer-Aided Manufacturing) pozwala na tworzenie wysoce inteligentnych ścieżek narzędzia, które minimalizują ilość odpadów. Na przykład techniki takie jak frezowanie trochoidalne wykorzystują szybkie cięcia o niskim zaangażowaniu, aby wytwarzać mniejsze, łatwiejsze w zarządzaniu wióry. Nie tylko zmniejsza to naprężenia w materiale, co może zapobiegać takim problemom jak utwardzanie robocze3ale także pozwala na bardziej precyzyjne usuwanie materiału. Źle zaplanowana ścieżka narzędzia może prowadzić do nadmiernego nagrzewania, zużycia narzędzia, a ostatecznie do złomowania części - najdroższej formy odpadów.

| Strategia ścieżki narzędzia | Typowe wytwarzanie odpadów | Wpływ na czas cyklu | Najlepsze dla |

|---|---|---|---|

| Konwencjonalne frezowanie | Wysoki | Wolniej | Proste geometrie, obróbka zgrubna |

| Obróbka z dużą prędkością (HSM) | Średni | Szybciej | Złożone powierzchnie, wykończenie |

| Frezowanie trochoidalne | Niski | Różne | Głębokie szczeliny, kieszenie |

Podczas gdy wewnętrzna kontrola procesu ma kluczowe znaczenie, ważne jest również, aby zrozumieć, jak obróbka CNC wypada w porównaniu z innymi metodami produkcji PEEK. Każda metoda ma swój własny profil wydajności materiałowej, a wybór właściwej zależy w dużej mierze od konkretnych wymagań projektu, takich jak objętość, złożoność i budżet. Subtraktywny charakter obróbki CNC jest często postrzegany jako marnotrawstwo, ale jest to błędne przekonanie, jeśli jest odpowiednio zarządzane.

Obróbka CNC a inne metody produkcji

Oceniając metody produkcji części PEEK, ważne jest, aby spojrzeć nie tylko na koszt surowca i wziąć pod uwagę całkowity koszt produkcji, w tym oprzyrządowanie, konfigurację i robociznę.

Porównanie z formowaniem wtryskowym

Formowanie wtryskowe jest niezwykle wydajnym materiałowo procesem produkcji wielkoseryjnej. Po utworzeniu stalowej formy ilość odpadów na część jest minimalna - często ograniczona do wlewu i prowadnic, które czasami można poddać recyklingowi. Jednak początkowy koszt stworzenia takiej formy może być znaczny, często sięgając dziesiątek tysięcy dolarów. W przypadku prototypowania lub produkcji małoseryjnej koszt formy sprawia, że formowanie wtryskowe jest finansowo niepraktyczne. To właśnie tutaj wartość obróbka cnc peek wyróżnia się tym, że nie wymaga niestandardowego oprzyrządowania, dzięki czemu jest znacznie bardziej opłacalny w przypadku mniejszych ilości.

Porównanie z drukiem 3D (produkcja addytywna)

Metody druku 3D, takie jak FDM (Fused Deposition Modeling) i SLS (Selective Laser Sintering) są addytywne, co oznacza, że budują części warstwa po warstwie. Sprawia to, że są one niezwykle wydajne materiałowo, z niemal zerową ilością odpadów. Są fantastyczne do tworzenia bardzo złożonych, jednorazowych prototypów. Jednak części z PEEK drukowane w 3D często nie są w stanie dorównać wytrzymałości mechanicznej, wąskim tolerancjom lub doskonałej jakości. wykończenie powierzchni części obrabianej maszynowo z litego bloku. W przypadku komponentów funkcjonalnych w wymagających zastosowaniach, takich jak przemysł lotniczy lub urządzenia medyczne, niezawodność części obrabianych CNC jest zazwyczaj nienegocjowalna.

| Metoda produkcji | Odpady materiałowe | Koszt początkowy | Idealna wielkość produkcji |

|---|---|---|---|

| Obróbka CNC | Niski do średniego | Niski (bez narzędzi) | 1 - 10,000 |

| Formowanie wtryskowe | Bardzo niski | Bardzo wysoka | 10,000+ |

| Druk 3D (FDM/SLS) | Bardzo niski | Niski do średniego | 1 - 100 |

Ostatecznie wybór właściwej metody polega na zrównoważeniu kosztów, objętości i wymagań dotyczących wydajności komponentów PEEK.

Kontrola kosztów w obróbce CNC PEEK zależy od maksymalizacji wydajności materiałowej. Osiąga się to nie poprzez pojedyncze działanie, ale poprzez kompleksową strategię. Zaczyna się od pozyskiwania materiałów o kształcie zbliżonym do siatki i korzystania z zaawansowanego oprogramowania CAM do optymalizacji ścieżek narzędzi w celu zminimalizowania ilości odpadów. W porównaniu do formowania wtryskowego i druku 3D, obróbka CNC oferuje wyjątkową równowagę. Pozwala uniknąć wysokich kosztów wstępnych narzędzi związanych z formowaniem i zapewnia doskonałe właściwości mechaniczne i precyzję, których nie można jeszcze osiągnąć za pomocą większości metod addytywnych.

Jakość powierzchni i precyzja wymiarowa: Spełnianie wąskich tolerancji?

Czy kiedykolwiek zdarzyło Ci się zamówić część z PEEK o lustrzanym wykończeniu i wąskich tolerancjach, a następnie otrzymać komponent, który nie przeszedł kontroli? To częste niepowodzenie, które może wykoleić całe projekty.

Osiągnięcie doskonałej jakości powierzchni i precyzji wymiarowej części PEEK zależy wyłącznie od specjalistycznej obróbki CNC. Proces ten wykorzystuje zoptymalizowane narzędzia skrawające, precyzyjną kontrolę prędkości i posuwów oraz strategiczne zarządzanie temperaturą, aby zapewnić spójne, wolne od wad komponenty, które spełniają najsurowsze standardy branżowe.

Kiedy mówimy o wysokowydajnych zastosowaniach, szczególnie w sektorze medycznym i lotniczym, "wystarczająco dobre" po prostu nie wchodzi w grę. Jakość powierzchni i precyzja wymiarowa komponentu PEEK to nie tylko względy estetyczne; mają one fundamentalne znaczenie dla jego funkcjonalności, bezpieczeństwa i niezawodności. Z mojego doświadczenia w PTSMAKE wynika, że te dwa czynniki są często najważniejszymi punktami dyskusji z naszymi klientami.

Niezbywalna potrzeba doskonałego wykończenia

Powierzchnia części może drastycznie zmienić jej charakterystykę działania. Wymagania zmieniają się w zależności od zastosowania końcowego, ale potrzeba kontroli pozostaje niezmienna.

Aplikacje dla urządzeń medycznych

W urządzeniach medycznych, takich jak implanty ortopedyczne lub prowadnice chirurgiczne, gładka powierzchnia ma kluczowe znaczenie dla biokompatybilności. Szorstka lub nierówna powierzchnia może tworzyć mikroskopijne szczeliny, w których mogą kolonizować się bakterie, zwiększając ryzyko infekcji. Ponadto, w przypadku ruchomych części w implancie, niższa chropowatość powierzchni4 zmniejsza tarcie i zużycie, wydłużając żywotność urządzenia. Odpowiednie wykończenie zapewnia również, że komponenty mogą być skutecznie sterylizowane bez zatrzymywania materii biologicznej.

Przemysł lotniczy i zaawansowanych technologii

W przemyśle lotniczym niedoskonałość powierzchni może być katastrofalnym punktem wyjścia do uszkodzenia materiału. Mikropęknięcia lub ślady po narzędziach działają jak koncentratory naprężeń, które mogą prowadzić do pęknięć zmęczeniowych pod wpływem ekstremalnych wibracji i zmian ciśnienia występujących podczas lotu. W przypadku uszczelek wykończenie powierzchni ma bezpośredni wpływ na skuteczność uszczelnienia, zapobiegając wyciekom krytycznych płynów lub gazów.

Dlaczego wąskie tolerancje mają krytyczne znaczenie dla misji

Dokładność wymiarowa zapewnia, że części pasują do siebie i działają zgodnie z przeznaczeniem. W złożonym zespole, takim jak mechanizm rozmieszczania satelity lub zrobotyzowane ramię chirurgiczne, układ tolerancji w wielu komponentach może oznaczać różnicę między sukcesem a porażką. Obróbka CNC PEEK pozwala nam zachować tolerancje, które są często niemożliwe w przypadku innych metod, takich jak formowanie, zwłaszcza w przypadku krytycznych elementów.

Oto uproszczone spojrzenie na to, jak wymagania różnią się w zależności od branży, w oparciu o projekty, którymi się zajmowaliśmy.

| Sektor zastosowań | Typowa tolerancja (mm) | Wykończenie powierzchni (Ra, µm) | Wymaganie podstawowe |

|---|---|---|---|

| Implanty medyczne | ±0.010 | < 0.4 | Biokompatybilność, niskie tarcie |

| Uszczelnienia lotnicze | ±0.025 | < 0.8 | Integralność uszczelnienia, odporność na zużycie |

| Obsługa półprzewodników | ±0.020 | < 0.8 | Brak zanieczyszczeń, stabilność wymiarowa |

| Motoryzacyjny układ napędowy | ±0.050 | < 1.6 | Odporność na ciepło, trwałość |

Konsekwentne osiąganie tych specyfikacji wymaga czegoś więcej niż tylko dobrego sprzętu; wymaga głębokiego zrozumienia, jak PEEK zachowuje się pod wpływem naprężeń podczas obróbki.

Opisanie potrzeby precyzji to jedno, jej zapewnienie to drugie. Obróbka CNC jest kluczem do przekształcenia bloku PEEK w komponent spełniający rygorystyczne standardy. Proces ten jest z natury zbudowany z myślą o precyzji, ale opanowanie go w przypadku materiału takiego jak PEEK wymaga specjalistycznej wiedzy, aby sprostać jego wyjątkowym wyzwaniom.

Jak obróbka CNC zapewnia niezrównaną spójność

Podstawową zaletą CNC (komputerowego sterowania numerycznego) jest jego powtarzalność. Po ustawieniu idealnego programu obróbki dla elementu PEEK - optymalizacji ścieżek narzędzia, prędkości, posuwów i przepływu chłodziwa - możemy wyprodukować setki lub tysiące części, które są praktycznie identyczne. Jest to coś, co jest po prostu niewykonalne w przypadku procesów ręcznych.

Eliminowanie usterek przed ich wystąpieniem

Wiele typowych problemów związanych z obróbką polimerów można wyeliminować z procesu od samego początku.

Zapobieganie powstawaniu zadziorów

Zadziory to małe, niepożądane wypukłe krawędzie materiału pozostałe po operacji cięcia. W przypadku części medycznych lub elektronicznych luźny zadzior może być katastrofą. Zapobiegamy powstawaniu zadziorów w PEEK, stosując niezwykle ostre, specjalnie powlekane narzędzia z węglików spiekanych i wykorzystując techniki takie jak frezowanie wznoszące, w którym narzędzie tnie "w dół" materiału. Powoduje to czyste ścinanie, a nie popychanie i rozrywanie tworzywa sztucznego.

Kontrola wypaczeń i naprężeń wewnętrznych

PEEK jest stabilny termicznie, ale ciepło generowane w punkcie cięcia może powodować naprężenia i wypaczenia, szczególnie w przypadku części cienkościennych. W oparciu o nasze wewnętrzne testy, połączenie wyżarzania przed obróbką (w celu rozluźnienia naprężeń wewnętrznych powstałych podczas produkcji surowca) i stosowania chłodziwa pod wysokim ciśnieniem podczas obróbki jest bardzo skuteczne. Chłodziwo nie tylko smaruje, ale co ważniejsze, natychmiast odprowadza ciepło z części i narzędzia.

Przestrzeganie branżowych standardów jakości

Spełnianie norm takich jak ISO 13485 (wyroby medyczne) lub AS9100 (lotnictwo i kosmonautyka) wykracza poza samą część końcową. Obejmuje ono kompleksowy system zarządzania jakością, który reguluje cały proces produkcji. obróbka cnc peek przepływ pracy. Obejmuje to:

- Identyfikowalność materiałów: Dokumentowanie partii surowca od dostawcy aż do gotowego komponentu.

- Walidacja procesu: Udowodnienie, że nasz proces obróbki konsekwentnie produkuje części, które spełniają specyfikacje.

- Kontrola w trakcie procesu: Wykorzystanie współrzędnościowych maszyn pomiarowych (CMM) i innych narzędzi metrologicznych do weryfikacji wymiarów na krytycznych etapach, a nie tylko na końcu.

To rygorystyczne podejście zapewnia, że każda część PEEK dostarczana przez PTSMAKE jest nie tylko wykonana do druku, ale jest również wspierana przez proces, który gwarantuje jej jakość i niezawodność.

W krytycznych zastosowaniach, takich jak medycyna i lotnictwo, jakość powierzchni i dokładność wymiarowa komponentów PEEK są niezbędne dla bezpieczeństwa i wydajności. Osiągnięcie wymaganych wąskich tolerancji i gładkich wykończeń zależy od specjalistycznej obróbki CNC PEEK. Metoda ta zapewnia niezbędną powtarzalność w celu wyeliminowania typowych wad, takich jak zadziory i wypaczenia, zapewniając, że każda część konsekwentnie spełnia rygorystyczne normy branżowe, takie jak ISO 13485 i AS9100. To proces, w którym precyzja nie jest celem - to podstawa.

Pokonywanie wyzwań związanych z obróbką skrawaniem: Ciepło, zadziory i czystość.

Czy kiedykolwiek zdarzyło Ci się, że krytyczny komponent PEEK uległ awarii z powodu mikroskopijnych zadziorów lub niewidocznych zanieczyszczeń? To częste niepowodzenie, które może zagrozić harmonogramowi i budżetowi całego projektu.

Opanowanie obróbki CNC PEEK obejmuje trzy podstawowe strategie: aktywne zarządzanie wzrostem temperatury za pomocą zaawansowanego chłodzenia, zapobieganie powstawaniu zadziorów za pomocą zoptymalizowanych ścieżek narzędzia i ostrych frezów oraz wdrażanie rygorystycznych protokołów czyszczenia w celu spełnienia rygorystycznych wymagań branż takich jak produkcja medyczna i półprzewodników.

Niska przewodność cieplna PEEK to miecz obosieczny. Podczas gdy materiał ten jest doskonałym izolatorem w swoim ostatecznym zastosowaniu, stwarza on poważne wyzwania podczas obróbki skrawaniem. Ciepło generowane przez narzędzie skrawające nie ma gdzie odpłynąć, koncentrując się na końcówce narzędzia i powierzchni przedmiotu obrabianego. Może to prowadzić do miejscowego topnienia, słabego wykończenia powierzchni i szybkiego zużycia narzędzia.

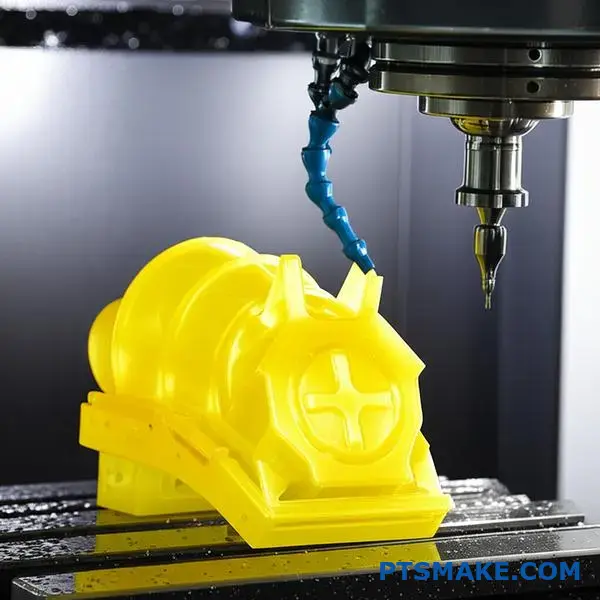

Oswajanie upałów

Skuteczne zarządzanie gromadzeniem się ciepła jest pierwszym krytycznym krokiem. Podczas gdy tradycyjne chłodziwa mogą pomóc, często nie są one wystarczające i mogą powodować ryzyko zanieczyszczenia. W przypadku precyzyjnej obróbki CNC PEEK polegamy na bardziej zaawansowanych metodach. Na przykład chłodziwo pod wysokim ciśnieniem może skuteczniej usuwać wióry ze strefy cięcia, zapobiegając ich topieniu się i ponownemu przyleganiu do powierzchni. W przypadku najbardziej wymagających zastosowań zbadaliśmy obróbkę kriogeniczną, która wykorzystuje ciekły azot do przechłodzenia materiału, czyniąc go bardziej kruchym i umożliwiając czystsze ścinanie. Kluczowy jest również dobór narzędzi. Często okazuje się, że wyjątkowo ostre, niepowlekane narzędzia z węglików spiekanych sprawdzają się wyjątkowo dobrze, ponieważ minimalizują tarcie. W niektórych sytuacjach powłoka DLC (Diamond-Like Carbon) może dodatkowo zmniejszyć współczynnik tarcia.

Zwycięstwo w walce z zadziorami

Zadziory są stałym problemem w przypadku materiałów ciągliwych, takich jak PEEK. Zamiast odłupywać się czysto, materiał ma tendencję do odkształcania się i wypychania, pozostawiając po sobie brzydkie, przyczepione pasma plastiku. Nie są to tylko wady kosmetyczne; mogą one przeszkadzać w montażu, wpływać na wydajność części i zagrażać sterylności urządzeń medycznych. Zadziory to zasadniczo małe, niepożądane kawałki materiału, które pozostają przymocowane do części po obróbce. Tworzą się one, ponieważ PEEK, będący ciągliwym polimerem, jest podatny na odkształcenie plastyczne5 zamiast czystego pęknięcia, gdy narzędzie tnące się z nim zetknie. Rozwiązaniem są zoptymalizowane strategie cięcia.

Strategiczne ścieżki narzędzia i parametry

Frezowanie klimatyczne jest prawie zawsze preferowane w stosunku do konwencjonalnego frezowania PEEK. Wytwarza ono wiór, który jest najgrubszy na początku cięcia i cieńszy na wyjściu, co drastycznie zmniejsza prawdopodobieństwo powstania dużego zadzioru na wyjściu. Łączymy to ze starannie kontrolowanymi parametrami opartymi na naszych wewnętrznych testach.

| Parametr | Zalecenie | Uzasadnienie |

|---|---|---|

| Prędkość cięcia | Wysoki | Skraca czas kontaktu z narzędziem, minimalizując przenoszenie ciepła na część. |

| Prędkość podawania | Umiarkowany do wysokiego | Zapobiega tarciu, które generuje nadmierne ciepło i zużycie narzędzia. |

| Ostrość narzędzia | Niezwykle ostry | Zapewnia czyste ścinanie, a nie deformację materiału. |

| Płyn chłodzący | Wysokie ciśnienie/objętość | Agresywnie usuwa ciepło i wióry ze strefy cięcia. |

Nawet przy doskonałym programowaniu mogą pozostać pewne mikro zadziory. W takich przypadkach konieczny jest zatwierdzony, kontrolowany proces gratowania, ręczny lub zautomatyzowany, aby upewnić się, że końcowa część spełnia specyfikację.

Poza wysoką temperaturą i zadziorami, zanieczyszczenia są cichym zabójcą projektów obejmujących wysokowydajne polimery, takie jak PEEK. W przypadku ogólnych komponentów przemysłowych może wystarczyć standardowy proces czyszczenia. Ale w przypadku części stosowanych w implantach medycznych, sprzęcie do produkcji półprzewodników lub systemach lotniczych definicja "czystości" jest na zupełnie innym poziomie. Wszelkie pozostałości cieczy chłodząco-smarującej, mikroskopijne cząstki z narzędzi, a nawet oleje z ludzkich rąk mogą doprowadzić do katastrofalnej awarii.

Protokół zapewniający absolutną czystość

Zapewnienie czystości części nie jest refleksją po fakcie; jest to podstawowa część procesu produkcyjnego, która rozpoczyna się jeszcze przed wykonaniem pierwszego cięcia. Z mojego doświadczenia w PTSMAKE wynika, że wieloetapowe podejście jest jedynym sposobem na zagwarantowanie wymaganego poziomu czystości w krytycznych zastosowaniach.

Etap 1: Zapobieganie u źródła

Zaczynamy od zminimalizowania wprowadzania zanieczyszczeń. Oznacza to stosowanie specjalnych, medycznych i bezolejowych chłodziw, które nie pozostawiają żadnych pozostałości. W przypadku niektórych projektów wykonujemy nawet obróbkę na sucho, która wymaga bardzo specyficznego oprzyrządowania i parametrów do zarządzania ciepłem. Ponadto, aby wyeliminować ryzyko metalicznego zanieczyszczenia krzyżowego, często dedykujemy specjalne maszyny CNC wyłącznie do obróbki polimerów, zwłaszcza dla naszych długoterminowych klientów z branży urządzeń medycznych. Zapobiega to osadzaniu się mikroskopijnych płatków metalu z poprzedniej obróbki stali lub aluminium na powierzchni PEEK.

Etap 2: Sprawdzone czyszczenie i płukanie

Zwykłe mycie nie wystarczy. Nasz protokół po obróbce to solidny, wieloetapowy proces mający na celu usunięcie wszelkich ciał obcych.

- Mycie początkowe: Usuwa duże zanieczyszczenia i chłodziwo.

- Kąpiel ultradźwiękowa: Części są zanurzane w kąpieli rozpuszczalnika, takiego jak alkohol izopropylowy (IPA) i poddawane działaniu fal dźwiękowych o wysokiej częstotliwości. Proces ten powoduje kawitację i szorowanie każdej powierzchni, usuwając cząsteczki nawet z najbardziej złożonych geometrii wewnętrznych.

- Płukanie wodą DI: Wielokrotne płukanie w wodzie dejonizowanej (DI) jest wykonywane w celu usunięcia wszelkich pozostałości środków czyszczących, zapewniając, że po wyschnięciu części nie pozostaną żadne plamy mineralne ani chemiczne.

Etap 3: Obsługa w kontrolowanym środowisku

Proces nie jest zakończony, dopóki część nie znajdzie się bezpiecznie w rękach klienta. Po ostatnim płukaniu wszystkie czynności wykonywane są w kontrolowanym środowisku w bezpudrowych rękawicach. Części są następnie pakowane i zamykane w certyfikowanych czystych workach, aby zachować ich czystość podczas transportu i przechowywania.

| Etap | Punkt działania | Cel |

|---|---|---|

| Obróbka skrawaniem | Używaj dedykowanych maszyn/narzędzi. | Zapobieganie metalicznym zanieczyszczeniom krzyżowym. |

| Obróbka skrawaniem | Wybierz biokompatybilne chłodziwo. | Unikaj pozostawiania szkodliwych pozostałości. |

| Czyszczenie | Wielostopniowa kąpiel ultradźwiękowa. | Usunąć mikroskopijne zanieczyszczenia ze wszystkich powierzchni. |

| Płukanie | Używać wody dejonizowanej (DI). | Upewnij się, że nie pozostały żadne plamy mineralne lub chemiczne. |

| Obsługa | Nosić rękawice bezpudrowe. | Zapobieganie przenoszeniu olejów i cząstek stałych. |

| Opakowanie | Zamknąć w czystych, certyfikowanych torebkach. | Utrzymanie sterylności i czystości podczas transportu. |

Skuteczne radzenie sobie ze złożonością obróbki CNC PEEK wymaga podejścia opartego na trzech filarach. Zarządzając intensywnym ciepłem za pomocą odpowiedniego chłodzenia i narzędzi, kontrolując tworzenie się zadziorów poprzez zoptymalizowane strategie cięcia i przestrzegając ścisłych, wieloetapowych protokołów czyszczenia, zapewniamy, że każdy komponent spełnia najwyższe standardy. Ten skrupulatny proces jest szczególnie ważny w przypadku wymagających zastosowań medycznych i półprzewodnikowych, gdzie precyzja, czystość i wydajność nie podlegają negocjacjom.

Wyżarzanie i odprężanie: Zapewnienie długoterminowej wydajności.

Czy kiedykolwiek zdarzyło Ci się perfekcyjnie obrobić komponent PEEK, ale kilka dni później okazało się, że jest on wypaczony lub pęknięty? Taka opóźniona awaria może zagrozić całemu projektowi, powodując frustrację i opóźnienia w realizacji harmonogramu.

Wyżarzanie to kontrolowana obróbka cieplna niezbędna dla komponentów PEEK. Łagodzi wewnętrzne naprężenia powstałe zarówno podczas produkcji surowca, jak i procesu obróbki, zapobiegając wypaczaniu i zapewniając stabilność wymiarową końcowej części oraz długoterminową wydajność mechaniczną.

Pomyśl o surowym materiale PEEK - pręcie lub płycie - jak o ciasno zwiniętej sprężynie. Proces wytłaczania lub formowania materiału powoduje powstawanie naprężeń wewnętrznych. Choć materiał wygląda stabilnie, siły te są zablokowane wewnątrz. W momencie rozpoczęcia cięcia podczas obróbki CNC PEEK, zaczyna się nierównomierne uwalnianie zmagazynowanej energii. To dlatego część może wyglądać idealnie zaraz po wyjęciu z maszyny, ale powoli odkształcać się w ciągu następnych 24-48 godzin, gdy pozostałe naprężenia opadną. Wyżarzanie to sposób, w jaki ostrożnie rozwijamy tę sprężynę, zanim spowoduje ona problemy.

Nauka stojąca za wewnętrznym naprężeniem PEEK

PEEK jest polimerem półkrystalicznym. Oznacza to, że ma zarówno uporządkowane obszary krystaliczne, jak i nieuporządkowane obszary amorficzne. Naprężenia zostają uwięzione głównie w tych amorficznych strefach podczas początkowego chłodzenia materiału wyjściowego. Podczas obróbki materiału usuwane są warstwy, które utrzymywały te naprężenia w równowadze. Następnie część próbuje znaleźć nowy, stabilny stan, co często skutkuje zmianami wymiarowymi. Prawidłowe wyżarzanie pozwala łańcuchom polimerowym zrelaksować się i ponownie osiąść w niskoenergetycznym, stabilnym stanie znacznie powyżej jego temperatura zeszklenia6 ale poniżej temperatury topnienia. Proces ten ma kluczowe znaczenie dla osiągnięcia wąskich tolerancji wymaganych w wymagających zastosowaniach.

Kiedy wyżarzać: Podejście dwuetapowe

Czas wyżarzania jest równie ważny jak sam proces. W przypadku krytycznych komponentów, w PTSMAKE często stosujemy podejście dwuetapowe.

Etap 1: Obróbka wstępna (normalizacja)

Ten etap obejmuje wyżarzanie surowego materiału przed rozpoczęciem jakiegokolwiek znaczącego cięcia. Stabilizuje to materiał, czyniąc go bardziej przewidywalnym w obróbce i zmniejszając ryzyko poważnych wypaczeń podczas operacji obróbki zgrubnej.Etap 2: Obróbka końcowa (redukcja naprężeń)

Po znacznym usunięciu materiału, a zwłaszcza przed ostatecznym wykończeniem, wykonywany jest pośredni lub końcowy cykl wyżarzania. Usuwa to nowe naprężenia wprowadzone przez narzędzia tnące, zapewniając dokładne utrzymanie ostatecznych wymiarów i stabilność przez cały okres eksploatacji części.

Poniższa tabela, oparta na naszym doświadczeniu projektowym, ilustruje ryzyko związane z pominięciem tych kroków.

| Etap wyżarzania | Bez wyżarzania | Z odpowiednim wyżarzaniem |

|---|---|---|

| Obróbka wstępna | Nieprzewidywalny ruch materiału podczas obróbki zgrubnej; możliwość pękania. | Stabilny, przewidywalny materiał; lepsza obrabialność. |

| Obróbka końcowa | Część wypacza się lub zmienia wymiar po ostatecznym cięciu. | Ostateczne wymiary są stabilne i niezawodne; zapewniona jest długoterminowa wydajność. |

| Część końcowa | Wysokie ryzyko awarii pod obciążeniem termicznym lub mechanicznym. | Spełnia wszystkie specyfikacje i działa niezawodnie w zamierzonym środowisku. |

Udany proces wyżarzania to nie tylko podgrzanie części i pozostawienie jej do ostygnięcia. Jest to wysoce kontrolowana procedura, w której każda zmienna ma znaczenie. Nieprawidłowe wykonanie tego procesu może być gorsze niż nie wykonanie go wcale, ponieważ niewłaściwe chłodzenie może wprowadzić nowy naprężenia termiczne w komponencie. W PTSMAKE przestrzegamy skrupulatnie udokumentowanych procedur dostosowanych do konkretnego gatunku PEEK i geometrii części.

Trzy krytyczne fazy cyklu wyżarzania

Typowy cykl wyżarzania PEEK składa się z trzech odrębnych faz. Odchylenie od receptury w którejkolwiek z tych faz może zagrozić całemu procesowi.

Ogrzewanie (Ramp-Up): Element PEEK jest umieszczany w programowalnym piecu i podgrzewany powoli i równomiernie. Typowe tempo, którego używamy, to około 25°F do 50°F (15°C do 30°C) na godzinę. Szybkie nagrzewanie może stworzyć gradient termiczny między powierzchnią części a jej rdzeniem, wprowadzając większe naprężenia zamiast je łagodzić.

Moczenie (Dwell): Po osiągnięciu temperatury docelowej - zwykle około 300 ° F (150 ° C) dla niewypełnionego PEEK - część jest "namaczana" w tej temperaturze. Czas wygrzewania jest krytyczny i zależy wyłącznie od najgrubszego przekroju części. Ogólną zasadą jest jedna godzina moczenia na każdy cal grubości. Pozwala to na pełną penetrację materiału przez ciepło, zapewniając, że cała część osiągnie jednolitą temperaturę w celu rozluźnienia naprężeń.

Chłodzenie (Ramp-Down): Jest to prawdopodobnie najważniejsza faza. Część musi być chłodzona tak samo powoli, jak była podgrzewana. Często wymagany jest kontrolowany spadek temperatury od 10°F do 25°F (5°C do 15°C) na godzinę. Wyjęcie części z pieca w celu schłodzenia w powietrzu otoczenia prawie na pewno spowoduje jej wypaczenie i awarię. Piekarnik musi być zaprogramowany na stopniowe schładzanie do temperatury poniżej 65°C (150°F), zanim część będzie mogła być bezpiecznie wyjęta.

Poniższa tabela zawiera uproszczony przykład parametrów wyżarzania dla różnych materiałów PEEK. W celu uzyskania szczegółowych zaleceń należy zawsze zapoznać się z arkuszem danych producenta materiału.

| Klasa PEEK | Typowa temperatura wygrzewania | Szybkość chłodzenia (maks.) | Uwagi |

|---|---|---|---|

| Niewypełniony PEEK 450G | 300°F / 150°C | 10°F / 5°C na godzinę | Najczęstsze; wrażliwe na szybkie chłodzenie. |

| 30% Wypełnienie szklane | 390°F / 200°C | 25°F / 15°C na godzinę | Wymagana wyższa temperatura ze względu na wypełniacze. |

| 30% Z wypełnieniem węglowym | 390°F / 200°C | 25°F / 15°C na godzinę | Podobny do wypełnionego szkłem; wymaga precyzyjnej kontroli. |

Podsumowując, wyżarzanie nie jest opcjonalnym krokiem, ale podstawowym wymogiem udanej obróbki CNC PEEK, szczególnie w przypadku części o wąskich tolerancjach. Łagodzi ono wewnętrzne naprężenia powstające w surowcu i w samym procesie obróbki. Precyzyjnie kontrolowany cykl powolnego nagrzewania, odpowiedniego namaczania i stopniowego chłodzenia jest niezbędny, aby zapobiec wypaczaniu i pękaniu, zapewniając w ten sposób długoterminową stabilność wymiarową części i jej wydajność w ostatecznym zastosowaniu.

Zastosowania przemysłowe: Od implantów po komponenty lotnicze.

Czy kiedykolwiek zastanawiałeś się, jak jeden materiał może być wystarczająco wytrzymały dla silnika odrzutowego, a jednocześnie wystarczająco bezpieczny dla implantu kręgosłupa? Wymagania dotyczące wydajności wydają się niemożliwie sprzeczne.

Unikalne połączenie biokompatybilności, odporności chemicznej i wytrzymałości mechanicznej PEEK sprawia, że jest to idealny wybór do tych wymagających zastosowań. Dzięki obróbce CNC PEEK tworzymy precyzyjne komponenty dla przemysłu medycznego, lotniczego, motoryzacyjnego i elektronicznego, spełniające najsurowsze normy wydajności.

Właściwości PEEK sprawiają, że jest to niezwykle cenny materiał w medycynie. Jego wydajność często przewyższa tradycyjne materiały, takie jak tytan, zwłaszcza gdy najważniejsza jest precyzja.

Rewolucja w medycynie: Implanty i urządzenia PEEK

Jednym z najważniejszych zastosowań jest chirurgia fuzji kręgosłupa. Klatki kręgosłupowe PEEK są szeroko stosowane, ponieważ ich moduł sprężystości jest bardzo podobny do ludzkiej kości. To podobieństwo pomaga zmniejszyć ekranowanie naprężeń, czyli zjawisko, w którym sztywny implant przenosi zbyt duże obciążenie, powodując osłabienie otaczającej kości. Co więcej, PEEK jest półprzezroczysty, co oznacza, że jest przezroczysty dla promieni rentgenowskich. Pozwala to chirurgom na wyraźne monitorowanie procesu gojenia i zrastania się kości w czasie, co jest niemożliwe w przypadku implantów metalowych, które zasłaniają widok. W poprzednich projektach w PTSMAKE obrabialiśmy skomplikowane klatki kręgosłupa, które promowały lepsze wyniki pacjentów.

Stomatologiczne nakładki gojące i łączniki

W stomatologii coraz większą popularnością cieszą się rozwiązania bezmetalowe. PEEK jest doskonałym materiałem na nakładki gojące, tymczasowe łączniki, a nawet stałe szkielety protez. Jest lekki, co poprawia komfort pacjenta, a jego naturalny kolor jest bardziej estetyczny niż metal. Jego biokompatybilność sprawia, że nie wywołuje reakcji alergicznych. Precyzja osiągnięta dzięki obróbce CNC PEEK ma tutaj kluczowe znaczenie, ponieważ komponenty dentystyczne wymagają idealnego dopasowania z tolerancjami często mierzonymi w mikronach. Części te muszą być płynnie zintegrowane bez powodowania podrażnień lub przyszłych komplikacji, co sprawia, że proces produkcji jest równie ważny jak sam materiał. Zdolność materiału do łączenia się z kością, proces, który wspiera osteointegracja7jest również kluczowym czynnikiem jego sukcesu.

| Cecha | PEEK | Tytan klasy medycznej |

|---|---|---|

| Radiolucencja | Przezroczystość dla promieni rentgenowskich | Nieprzezroczysty, blokuje widok |

| Moduł | Podobny do ludzkiej kości | Znacznie sztywniejszy niż kość |

| Waga | Lekki | Cięższy |

| Biokompatybilność | Doskonały, obojętny | Doskonały, obojętny |

Poza ludzkim ciałem, sprężystość i lekkość PEEK sprawiły, że stał się on materiałem stosowanym w branżach, w których awaria nie wchodzi w grę. Od nieba po drogi, jego zastosowania szybko się rozwijają.

Osiąganie nowych wyżyn: Zastosowania w lotnictwie i kosmonautyce

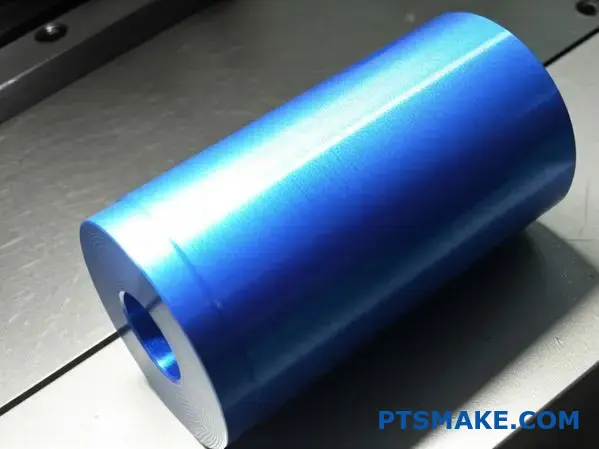

W przemyśle lotniczym liczy się każdy gram. Zmniejszenie masy bezpośrednio przekłada się na lepszą wydajność paliwową i zwiększoną ładowność. PEEK oferuje stosunek wytrzymałości do masy, który konkuruje z niektórymi metalami, ale przy ułamku gęstości. Często obrabiamy PEEK dla komponentów takich jak wsporniki, zaciski i elementy złączne, które są używane w całym samolocie. Poza wagą, PEEK ma doskonałe wskaźniki FST (płomień, dym i toksyczność), co oznacza, że nie uwalnia szkodliwych gazów pod wpływem ognia - krytyczny wymóg bezpieczeństwa w kabinie samolotu. Jego odporność na agresywne płyny lotnicze, takie jak paliwo lotnicze i olej hydrauliczny, zapewnia również długoterminową niezawodność.

Motoryzacyjne koła zębate i uszczelki

Przemysł motoryzacyjny to kolejny obszar, w którym PEEK błyszczy. Wysokowydajne koła zębate PEEK mogą pracować przy mniejszym smarowaniu i hałasie w porównaniu do ich metalowych odpowiedników. Wykazują one doskonałą odporność na zużycie, wydłużając żywotność krytycznych elementów przekładni i silnika. Uszczelki i podkładki oporowe wykonane z PEEK są również powszechne, ponieważ są odporne na wysokie temperatury i żrące chemikalia występujące w nowoczesnych silnikach. Wraz z rozwojem pojazdów elektrycznych (EV), doskonałe właściwości izolacji elektrycznej PEEK stają się jeszcze ważniejsze dla komponentów w akumulatorach i silnikach elektrycznych.

Zasilanie nowoczesnej elektroniki

W elektronice PEEK jest wykorzystywany do produkcji wysokowydajnych izolatorów, złączy i gniazd testowych do układów półprzewodnikowych. Jego zdolność do zachowania właściwości mechanicznych i elektrycznych w bardzo wysokich temperaturach sprawia, że idealnie nadaje się do wymagających procesów produkcyjnych, takich jak obsługa płytek. Jego czystość chemiczna sprawia, że nie zanieczyszcza wrażliwych komponentów elektronicznych. Precyzja obróbki CNC PEEK pozwala nam tworzyć niezwykle małe i złożone izolatory, które są niezbędne do miniaturyzacji nowoczesnych urządzeń.

| Przemysł | Kluczowe wymagania dotyczące wydajności | Jak części PEEK obrabiane CNC osiągają doskonałe wyniki |

|---|---|---|

| Lotnictwo i kosmonautyka | Wysoki stosunek wytrzymałości do wagi, ocena FST | Zmniejsza zużycie paliwa, zwiększa bezpieczeństwo |

| Motoryzacja | Odporność na zużycie, stabilność chemiczna | Zwiększa żywotność podzespołów, redukuje hałas |

| Elektronika | Izolacja elektryczna, stabilność termiczna | Umożliwia miniaturyzację, zapewnia niezawodność |

Wszechstronność PEEK jest niezwykła. W medycynie jego biokompatybilność i właściwości zbliżone do kości są kluczowe dla implantów. W lotnictwie i kosmonautyce stanowi lekką, ale wytrzymałą alternatywę dla metalu. W branży motoryzacyjnej i elektronicznej jego trwałość i właściwości izolacyjne sprawiają, że jest nieoceniony. Obróbka CNC PEEK odblokowuje te korzyści w różnych branżach o wysokiej stawce, dostarczając komponenty, które działają bez kompromisów. Ta zdolność adaptacji sprawia, że jest to materiał najwyższej klasy do nowoczesnych wyzwań inżynieryjnych.

Porównanie obróbki CNC PEEK z alternatywnymi metodami produkcji?

Czy kiedykolwiek miałeś problem z wyborem odpowiedniej metody produkcji wysokowydajnych komponentów PEEK? Wybór niewłaściwego procesu może prowadzić do kosztownych opóźnień i części, które nie spełniają standardów wydajności.

Podczas gdy obróbka CNC PEEK oferuje niezrównaną precyzję i elastyczność w przypadku prototypów i małych serii, alternatywy takie jak formowanie wtryskowe i druk 3D stają się bardziej odpowiednie odpowiednio do produkcji wielkoseryjnej i szybkich, niefunkcjonalnych prototypów. Najlepszy wybór zależy od konkretnych wymagań projektu, budżetu i harmonogramu.

Podczas oceny opcji produkcyjnych, pierwszym porównaniem jest często obróbka CNC i druk 3D. Obie te metody są doskonałe do tworzenia złożone części bez konieczności stosowania drogiego oprzyrządowania, ale wyróżniają się w różnych obszarach.

Obróbka CNC PEEK a druk 3D (FDM/FFF)

Druk 3D, w szczególności modelowanie osadzania topionego (FDM), buduje części warstwa po warstwie. Proces ten jest fantastyczny do szybkiego tworzenia wstępnych modeli koncepcyjnych. W ciągu kilku godzin można mieć w rękach fizyczną część, aby przetestować jej kształt i dopasowanie. Jednak jeśli chodzi o wydajność, części PEEK drukowane w 3D mają nieodłączne słabości. Konstrukcja warstwa po warstwie może tworzyć części z właściwości anizotropowe8Oznacza to, że ich wytrzymałość zmienia się w zależności od kierunku przyłożonej siły. W naszych testach w PTSMAKE odkryliśmy, że punkty przylegania warstw często jako pierwsze ulegają uszkodzeniu pod wpływem naprężeń.

Natomiast obróbka CNC PEEK rozpoczyna się od litego bloku wytłaczanego PEEK. Materiał jest usuwany subtraktywnie, aby odsłonić końcową część. Proces ten zapewnia, że część zachowuje pełną, izotropową wytrzymałość materiału bazowego. Powstałe w ten sposób komponenty są znacznie mocniejsze, trwalsze i mają lepsze właściwości mechaniczne w porównaniu do ich odpowiedników drukowanych w 3D. Co więcej, obróbka CNC zapewnia znacznie lepsze wykończenie powierzchni i może utrzymywać znacznie ściślejsze tolerancje, co ma kluczowe znaczenie w zastosowaniach medycznych, lotniczych i motoryzacyjnych, gdzie precyzja nie podlega negocjacjom.

Porównanie Head-to-Head: Szybkość, jakość i siła

| Cecha | Obróbka CNC PEEK | Druk 3D PEEK (FDM) |

|---|---|---|

| Tolerancja | Szczelność do ±0,001" (0,025 mm) | Zazwyczaj ±0,010" (0,25 mm) |

| Wykończenie powierzchni | Doskonały, gładki (po zmieleniu) | Widoczne linie warstw, szorstkie |

| Siła części | Izotropowa, pełna wytrzymałość materiału | Anizotropowy, słabszy na liniach warstw |

| Najlepszy przypadek użycia | Funkcjonalne prototypy o małej objętości | Modele koncepcyjne, testowanie formy/dopasowania |

| Czas realizacji (1-10 części) | Post (dni) | Bardzo szybko (od godzin do dni) |

Do wszelkich zastosowań, w których część będzie poddawana naprężeniom mechanicznym, wysokim temperaturom lub agresywnym chemikaliom, Obróbka CNC PEEK jest zdecydowanym zwycięzcą. Druk 3D ma swoje miejsce na wczesnym etapie walidacji, ale nie może równać się z jakością i niezawodnością prawidłowo obrobionego komponentu.

Kolejne ważne porównanie dotyczy Formowanie wtryskowe PEEK. W tym miejscu rozmowa przenosi się z prototypowania i niskie wolumeny do produkcji masowej. Decyzja o wyborze między obróbką CNC a formowaniem wtryskowym jest prawie całkowicie podyktowana względami ilościowymi i kosztami w przeliczeniu na część.

Obróbka CNC PEEK a formowanie wtryskowe

Formowanie wtryskowe wymaga stworzenia niestandardowej formy stalowej, co jest znaczącą inwestycją z góry. Koszt tej formy może być znaczny, co czyni ją niepraktyczną do produkcji zaledwie kilku części. Jednak po wykonaniu formy koszt produkcji każdej kolejnej części jest niewiarygodnie niski, a szybkość produkcji jest bardzo wysoka. Tysiące identycznych części można wyprodukować szybko i wydajnie.

Jest to dokładne przeciwieństwo Obróbka CNC PEEK. W przypadku obróbki skrawaniem nie ma kosztów narzędzi. Konfiguracja jest stosunkowo szybka, dzięki czemu idealnie nadaje się do produkcji od pojedynczego prototypu do kilkuset części. Koszt jednej części pozostaje względnie stały niezależnie od ilości. Jednak w miarę zwiększania skali produkcji koszt jednostkowy obróbki skrawaniem będzie ostatecznie znacznie wyższy niż koszt formowania wtryskowego.

Próg rentowności kosztów i wolumenu

Z mojego doświadczenia w prowadzeniu klientów w PTSMAKE, często pomagamy określić próg rentowności. Analizujemy koszt oprzyrządowania do formowania wtryskowego w stosunku do kosztu jednostkowego obu procesów. W przypadku części PEEK punkt zwrotny, w którym formowanie wtryskowe staje się bardziej opłacalne niż obróbka CNC, zwykle mieści się w zakresie tysięcy jednostek.

| Czynnik | Obróbka CNC PEEK | Formowanie wtryskowe PEEK |

|---|---|---|

| Koszt oprzyrządowania | Brak | Wysoki (tysiące do dziesiątek tysięcy) |

| Koszt jednostkowy (niski wolumen) | Umiarkowany | Bardzo wysoka (ze względu na amortyzację narzędzi) |

| Koszt jednostkowy (duża objętość) | Utrzymuje się na względnie stałym poziomie | Bardzo niski |

| Czas realizacji (pierwsze części) | Krótki (od kilku dni do kilku tygodni) | Długi (tygodnie do miesięcy w przypadku pleśni) |

| Elastyczność projektowania | Wysoka (łatwa do zmiany konstrukcja) | Niski (zmiany wymagają modyfikacji formy) |

Powszechnie stosowaną przez nas strategią jest wykorzystanie obróbki CNC do produkcji wstępnych prototypów i pierwszych serii produkcyjnych. Pozwala to na iteracje projektowe i testowanie rynku bez angażowania się w kosztowną formę. Po sfinalizowaniu projektu i udowodnieniu popytu, przenosimy projekt do formowania wtryskowego w celu skalowalnej, opłacalnej produkcji masowej. To hybrydowe podejście wykorzystuje to, co najlepsze z obu światów.

Wybór odpowiedniej metody produkcji PEEK ma kluczowe znaczenie. Obróbka CNC PEEK wyróżnia się precyzją, wytrzymałością i elastycznością, co czyni ją najlepszym wyborem dla wysokiej jakości funkcjonalnych prototypów i niskonakładowych serii produkcyjnych. Podczas gdy drukowanie 3D oferuje szybkość dla modeli na wczesnym etapie, a formowanie wtryskowe zapewnia niezrównaną efektywność kosztową dla produkcji masowej, obróbka CNC doskonale wypełnia lukę. Umożliwia tworzenie solidnych części o jakości produkcyjnej bez wysokich kosztów początkowych oprzyrządowania.

Zrównoważony rozwój i wpływ obróbki PEEK na środowisko?

Czy kiedykolwiek zastanawiałeś się nad kosztami środowiskowymi stosowania wysokowydajnych polimerów, takich jak PEEK? Ponieważ dążymy do bardziej ekologicznej produkcji, ignorowanie wpływu materiału na cykl życia może zniweczyć nawet najbardziej innowacyjne projekty.

Obróbka PEEK może być zgodna z celami zrównoważonego rozwoju. Dzięki wydajnym procesom CNC, które minimalizują ilość odpadów i energii, w połączeniu z solidnymi programami recyklingu ścinków, ślad środowiskowy jest znacznie zmniejszony. Wyjątkowa trwałość PEEK oznacza również dłuższą żywotność części, promując gospodarkę o obiegu zamkniętym.

Kiedy mówimy o materiałach o wysokiej wydajności, rozmowa często koncentruje się na właściwościach mechanicznych i kosztach. Jednak zrównoważony rozwój nie jest już kwestią drugorzędną; to podstawowy wymóg odpowiedzialnej produkcji. Dobra wiadomość jest taka, że obróbka cnc peek nie stoi w sprzeczności z dbałością o środowisko. Chodzi o wdrażanie inteligentnych strategii od początku do końca. W PTSMAKE zintegrowaliśmy te praktyki z naszymi podstawowymi operacjami, nie tylko ze względu na zgodność, ale dlatego, że jest to dobra inżynieria.

Oswajanie odpadów: skuteczne zarządzanie odpadami

Pierwszym i najbardziej widocznym wpływem każdego procesu obróbki skrawaniem na środowisko są generowane odpady - wióry i ścinki materiału. Ponieważ PEEK jest polimerem o wysokiej cenie, każdy gram odpadów oznacza stratę finansową, co stanowi silną zachętę do efektywnego zarządzania.

Znaczenie segregacji

Najważniejszym krokiem w zarządzaniu odpadami PEEK jest ścisła segregacja. Zanieczyszczenie wiórów PEEK innymi tworzywami sztucznymi, metalami lub płynami chłodząco-smarującymi może spowodować, że nie będą się one nadawały do recyklingu. Używamy dedykowanych pojemników na wióry PEEK przy każdej maszynie. Ta prosta dyscyplina zapewnia, że strumień odpadów pozostaje czysty, zachowując swoją wartość dla recyklingu. Czysta, posegregowana partia złomu PEEK może być ponownie przetworzona na granulat do zastosowań o mniej rygorystycznych wymaganiach dotyczących czystości.

Redukcja odpadów u źródła

Najlepszym sposobem na zarządzanie odpadami jest tworzenie ich mniejszej ilości. Zaczyna się to od optymalizacji procesów.

- Zapasy w kształcie zbliżonym do netto: Zawsze, gdy jest to możliwe, zaczynamy od materiału podstawowego, który jest jak najbardziej zbliżony do wymiarów końcowej części. Minimalizuje to ilość materiału, który musi zostać obrobiony.

- Części do zagnieżdżania: W przypadku projektów obejmujących wiele małych części z jednego arkusza lub bloku, używamy oprogramowania CAM do wydajnego zagnieżdżania komponentów, podobnie jak w przypadku wycinarki do ciastek, aby zmaksymalizować wydajność materiału.

Oto proste zestawienie wpływu tych strategii na zrównoważony rozwój.

| Strategia | Korzyści dla środowiska | Korzyści ekonomiczne |

|---|---|---|

| Segregacja materiałów | Umożliwia recykling, kieruje odpady z wysypisk. | Odzyskuje wartość materiałów, zmniejsza opłaty za utylizację. |

| Zapasy o kształcie zbliżonym do netto | Mniejsze usuwanie materiału, niższe zużycie energii. | Niższe koszty surowców, krótsze czasy cykli. |

| Zagnieżdżanie części | Maksymalne wykorzystanie materiału, mniej odpadów. | Wyższa wydajność na jednostkę magazynową, lepsza rentowność. |

Traktując złom PEEK jako cenny zasób, a nie tylko odpad, zmieniamy całe równanie ekonomiczne i środowiskowe. Takie podejście zmienia potencjalne zobowiązanie w aktywa i jest kamieniem węgielnym zrównoważonego rozwoju. obróbka cnc peek. The termoplastyczny9 PEEK jest tym, co umożliwia to okrężne podejście.

Oprócz zarządzania odpadami fizycznymi, zużycie energii jest kolejnym istotnym czynnikiem wpływającym na wpływ obróbki CNC na środowisko. Szybkie wrzeciona, potężne serwomechanizmy i pompy chłodziwa pobierają znaczną moc. Jednakże, podobnie jak w przypadku odpadów materiałowych, strategiczne optymalizacje mogą prowadzić do znacznego zmniejszenia zużycia energii.

Rola wydajnych procesów w bardziej ekologicznej produkcji

Wydajny proces obróbki jest nie tylko szybszy, ale także bardziej ekologiczny. Każda minuta zaoszczędzonego czasu cyklu przekłada się bezpośrednio na niższe zużycie energii i mniejszy operacyjny ślad węglowy.

Zoptymalizowane ścieżki narzędzia i wydajność maszyny

Nowoczesne oprogramowanie CAM pozwala na tworzenie wysoce wydajnych ścieżek narzędzia, które jeszcze dekadę temu były nie do pomyślenia.

- Obróbka szybkościowa (HSM): Techniki takie jak frezowanie trochoidalne wykorzystują lżejsze, szybsze cięcia zamiast ciężkich, powolnych. Choć może się to wydawać sprzeczne z intuicją, HSM często skraca ogólny czas cyklu i mniej obciąża maszynę, obniżając szczytowe zapotrzebowanie na energię. Z naszego doświadczenia w poprzednich projektach w PTSMAKE, zastosowanie HSM do PEEK może skrócić czas obróbki o 15-30%, co skutkuje proporcjonalnym spadkiem zużycia energii na część.

- Nowoczesny sprzęt: Nowsze maszyny CNC są projektowane z myślą o efektywności energetycznej. Funkcje takie jak hamowanie regeneracyjne serwomotorów i inteligentne tryby wyłączania zasilania w okresach bezczynności mogą mieć znaczący wpływ na przebieg produkcji. Modernizacja i konserwacja sprzętu to inwestycja zarówno w produktywność, jak i zrównoważony rozwój.

Przewaga w cyklu życia produktu: Trwała wartość PEEK

Być może najbardziej przekonującym argumentem na rzecz zrównoważonego rozwoju PEEK jest jego długoterminowa wydajność. Wyprodukowanie części wykonanej z PEEK może wymagać więcej energii niż wyprodukowanie części wykonanej ze standardowego tworzywa sztucznego, ale jej żywotność jest często o rzędy wielkości dłuższa, zwłaszcza w trudnych warunkach chemicznych, termicznych lub w środowiskach o wysokim zużyciu.

| Cecha | Komponent PEEK | Konwencjonalny komponent materiałowy |

|---|---|---|

| Żywotność | Niezwykle długi, często trwający przez cały okres eksploatacji zespołu. | Krótsze, wymagające wielokrotnej wymiany. |

| Odporność chemiczna | Obojętny na szeroki zakres chemikaliów, zapobiegający degradacji. | Może ulec korozji lub degradacji, prowadząc do awarii. |

| Konserwacja | Minimalne; "dopasuj i zapomnij". | Wymaga regularnej kontroli i wymiany. |

| Całkowity wpływ na środowisko | Niski, ze względu na zmniejszoną częstotliwość wymiany i zużycie materiału w czasie. | Wysoki ze względu na powtarzające się cykle produkcji i utylizacji. |

Trwałość ta oznacza mniejszą liczbę części zamiennych, które muszą być produkowane, transportowane i instalowane przez cały okres eksploatacji produktu. Biorąc pod uwagę całkowity koszt posiadania - zarówno finansowy, jak i środowiskowy - PEEK często okazuje się bardziej zrównoważonym wyborem dla krytycznych zastosowań. Początkowa inwestycja w wysokiej jakości obróbka cnc peek Proces ten opłaca się, ponieważ zapobiega kosztom środowiskowym związanym z przedwczesnymi awariami i powtarzającymi się cyklami produkcyjnymi.

Podsumowując, zrównoważony rozwój obróbka cnc peek nie jest czymś oczywistym, lecz wynikiem przemyślanej strategii. Dzięki skrupulatnemu zarządzaniu odpadami, recyklingowi ścinków, optymalizacji procesów obróbki w celu zmniejszenia zużycia energii i wykorzystaniu niesamowitej trwałości PEEK, możemy odpowiedzialnie produkować wysokowydajne komponenty. Kluczem jest spojrzenie na zrównoważony rozwój przez pryzmat całego cyklu życia produktu, w którym trwałość PEEK często zapewnia decydującą przewagę środowiskową, przyczyniając się do bardziej okrągłego i mniej marnotrawnego ekosystemu produkcyjnego.

Zwiększ precyzję: PTSMAKE do doskonałej obróbki CNC PEEK

Gotowy do optymalizacji swoich wysokowydajnych projektów dzięki specjalistycznej obróbce CNC PEEK? Zaufaj PTSMAKE - swojemu partnerowi nowej generacji - który oferuje szybkie wyceny, niezrównaną jakość i niezawodną obsługę. Skontaktuj się z nami już dziś, aby uzyskać spersonalizowaną wycenę i doświadczyć precyzyjnej produkcji bez kompromisów!

Odkryj, w jaki sposób ta właściwość zapewnia integralność części PEEK w środowiskach gorącej wody i pary. ↩

Dowiedz się, jak ta właściwość polimeru wpływa na końcową wytrzymałość PEEK, odporność chemiczną i zachowanie podczas obróbki. ↩

Dowiedz się, jak zmieniają się właściwości materiału podczas obróbki skrawaniem i jak zapobiegać kosztownym awariom części. ↩

Zrozumienie kluczowych wskaźników (takich jak Ra) używanych do definiowania i kontrolowania tekstury obrabianej powierzchni. ↩

Dowiedz się, w jaki sposób reakcja materiału na naprężenia wpływa na końcową jakość części i powodzenie obróbki. ↩

Zrozum tę kluczową właściwość polimeru, aby opanować "dlaczego" stojące za specyficznymi wymaganiami wyżarzania PEEK. ↩

Dowiedz się więcej o tym, jak materiały wspomagają wzrost kości, zapewniając mocniejsze i bardziej skuteczne implanty medyczne. ↩

Dowiedz się, w jaki sposób właściwości materiału mogą różnić się w zależności od kierunku, wpływając na wydajność i niezawodność części. ↩

Zrozumienie właściwości materiału, które sprawiają, że PEEK nadaje się do recyklingu i jego wpływu na zrównoważoną produkcję. ↩