Veel fabrikanten hebben moeite met zwart geanodiseerde aluminium afwerkingen die vervagen, er inconsistent uitzien of niet aan hun exacte specificaties voldoen. U heeft waarschijnlijk wel eens de frustratie ervaren van het ontvangen van onderdelen met een ongelijkmatige kleur, slechte duurzaamheid of afwerkingen die simpelweg niet overeenkomen met uw ontwerpintentie.

Zwart geanodiseerd aluminium is een elektrochemisch proces waarbij het oppervlak van het metaal wordt omgezet in een duurzame, corrosiebestendige oxidelaag die permanent zwart is geverfd en een superieure hardheid en levensduur biedt in vergelijking met verf of poedercoating.

Om de juiste zwart geanodiseerde afwerking te verkrijgen, moet u rekening houden met verschillende variabelen, van de keuze van de legering tot de chemische samenstelling van de kleurstof en de voorbehandelingsmethoden. Deze gids behandelt de technische details die van belang zijn voor uw volgende project, zodat u precies kunt specificeren wat u nodig hebt en effectief kunt communiceren met uw productiepartner.

Welke aluminiumlegeringen zijn het meest geschikt voor een diepzwarte afwerking?

Het bereiken van een echte, diepzwarte afwerking op aluminium is een veelvoorkomend doel. De specifieke legering die u kiest, is echter de meest cruciale factor. Deze heeft namelijk een directe invloed op de kwaliteit en consistentie van de uiteindelijke kleur.

Sommige legeringen zijn gewoon beter te anodiseren dan andere. De juiste keuze zorgt voor een uniform, diepzwart uiterlijk van uw onderdelen.

Snelle legeringvergelijking

Hieronder vindt u een korte handleiding. Hierin wordt aangegeven welke legeringsseries het meest geschikt zijn voor een diepzwarte afwerking.

| Gelegeerde serie | Geschiktheid voor Deep Black |

|---|---|

| 5xxx, 6xxx, 7xxx | Uitstekend |

| 2xxx, 3xxx | Slecht tot Redelijk |

Dit is een cruciale eerste stap bij het ontwerpen van onderdelen die een hoogwaardige zwarte geanodiseerde aluminiumafwerking vereisen.

Waarom legeringselementen belangrijk zijn

Het geheim van een perfecte zwarte geanodiseerde afwerking ligt in de chemische samenstelling van de legering. De elementen die met het aluminium worden gemengd, bepalen het eindresultaat. Het gaat niet alleen om het proces, maar ook om het gebruik van het juiste materiaal.

Het probleem met de 2xxx- en 3xxx-serie

Legeringen in de 2xxx-serie bevatten hoge concentraties koper. De 3xxx-serie bevat daarentegen veel mangaan. Tijdens het anodiseren kunnen deze elementen problemen veroorzaken.

Deze elementen kunnen vormen intermetallische deeltjes1 die niet goed anodiseren. Dit resulteert vaak in een vuil, ongelijkmatig of troebel uiterlijk in plaats van een echt, diepzwart resultaat. Bij PTSMAKE adviseren we klanten vaak om deze te vermijden voor cosmetische zwarte afwerkingen.

De superioriteit van de 5xxx-, 6xxx- en 7xxx-serie

Deze series zijn de beste keuze voor zwart geanodiseerd aluminium. Hun belangrijkste legeringselementen zijn magnesium (5xxx), magnesium en silicium (6xxx) of zink en magnesium (7xxx).

Deze elementen zorgen voor een meer uniforme en poreuze anodische oxidelaag. Deze structuur absorbeert de zwarte kleurstof gemakkelijk en gelijkmatig. Het resultaat is een consistente, rijke en duurzame zwarte afwerking die voldoet aan hoge cosmetische normen.

| Gelegeerde serie | Primaire legeringselement(en) | Resultaat van anodiseren (zwart) |

|---|---|---|

| 2xxx | Koper (Cu) | Leidt vaak tot een slordig, inconsistent resultaat. |

| 3xxx | Mangaan (Mn) | Kan er grijsachtig of ongelijkmatig uitzien. |

| 5xxx | Magnesium (Mg) | Mooie, gelijkmatige zwarte afwerking. |

| 6xxx | Magnesium (Mg) & Silicium (Si) | Uitstekend, diepzwart. Een uitstekende keuze. |

| 7xxx | Zink (Zn) & Magnesium (Mg) | Uitstekende, zeer donkere zwarte afwerking. |

Voor een onberispelijke zwarte afwerking is de keuze van de legering van cruciaal belang. De series 5xxx, 6xxx en 7xxx zijn ideaal vanwege hun legeringselementen, die een uniforme oxidelaag vormen. Deze structuur zorgt voor een diepe, consistente absorptie van zwarte kleurstof, in tegenstelling tot de problematische series 2xxx en 3xxx.

Hoe verandert anodiseren de oppervlakte-eigenschappen van aluminium?

Anodiseren is veel meer dan alleen een kleurbehandeling. Het verandert het oppervlak van het aluminium fundamenteel. Het proces creëert een harde, beschermende oxidelaag. Dit nieuwe oppervlak is een integraal onderdeel van het onderdeel.

Deze laag verhoogt de duurzaamheid aanzienlijk. Het is geen coating die kan afbladderen of afschilferen. Het is een gecontroleerde oxidatie die de natuurlijke sterkte van het metaal versterkt.

Belangrijkste verbeteringen aan het pand

De transformatie is aanzienlijk. We zien grote verbeteringen op verschillende belangrijke prestatiegebieden.

| Eigendom | Ruw aluminium | Geanodiseerd aluminium |

|---|---|---|

| Hardheid | Zacht, krasgevoelig | Benaderingen gehard staal |

| Corrosie | Gevoelig voor oxidatie | Zeer resistent |

| Slijtage | Slijt snel | Uitstekende slijtvastheid |

Meer dan alleen de basis: functionele upgrades

De functionele voordelen zijn waar anodiseren echt uitblinkt voor ingenieurs. Een grotere oppervlaktehardheid is een belangrijk voordeel. Deze anodische film is uitzonderlijk sterk. Hij biedt een robuuste bescherming tegen krassen en slijtage.

In eerdere projecten bij PTSMAKE was dit van cruciaal belang. Voor onderdelen in mechanische assemblages die aan hoge slijtage onderhevig zijn, verlengt deze extra stevigheid de levensduur van het product aanzienlijk.

Corrosie en elektrische eigenschappen

De corrosiebestendigheid is ook aanzienlijk verbeterd. De niet-poreuze barrière die door anodiseren wordt gecreëerd, beschermt het aluminium tegen omgevingsfactoren. Dit voorkomt roest en degradatie na verloop van tijd. Een onderdeel zoals een behuizing voor elektronica voor buitengebruik, vaak gespecificeerd als zwart geanodiseerd aluminium2, hangt af van deze bescherming.

Een andere belangrijke verandering is de elektrische isolatie. De aluminiumoxidelaag is een slechte elektrische geleider. Deze eigenschap is van cruciaal belang voor elektronische behuizingen. Het voorkomt kortsluiting en beschermt gevoelige componenten. Op basis van onze tests is de isolerende werking van de laag betrouwbaar.

| Functie | Voordeel voor ingenieurs |

|---|---|

| Verhoogde hardheid | Beschermt tegen krassen en deuken |

| Slijtvastheid | Verlengt de levensduur van onderdelen in bewegende assemblages |

| Elektrische isolatie | Voorkomt kortsluiting in behuizingen |

| Consistente afwerking | Zorgt voor een hoogwaardige uitstraling |

Anodiseren verandert het oppervlak van aluminium fundamenteel en creëert een harde, corrosiebestendige laag. Dit proces biedt cruciale functionele voordelen, zoals slijtvastheid en elektrische isolatie, waardoor het ideaal is voor veeleisende technische toepassingen die verder gaan dan alleen esthetiek.

Wat zijn de meest voorkomende soorten zwarte kleurstoffen die worden gebruikt?

Bij het kiezen van een zwarte kleurstof kijken we over het algemeen naar twee hoofdtypen: organisch en anorganisch. Hun chemische samenstelling is totaal verschillend. Dit verschil heeft een grote invloed op de prestaties.

Het maken van de juiste keuze is cruciaal. Het zorgt ervoor dat de uiteindelijke onderdelen voldoen aan de vereiste specificaties voor zowel het uiterlijk als de duurzaamheid op lange termijn.

Organische versus anorganische kleurstoffen

Organische kleurstoffen zijn gebaseerd op koolstofverbindingen. Anorganische kleurstoffen worden gemaakt van metaalzouten. Dit fundamentele onderscheid is bepalend voor ons selectieproces voor klantprojecten.

| Kleurstoftype | Primaire basis |

|---|---|

| Biologisch | Koolstofverbindingen |

| Anorganisch | Metaalzouten |

Als we deze basisprincipes begrijpen, kunnen we de perfecte afwerking kiezen. Dat is de eerste stap om het gewenste resultaat te bereiken.

Dieper duiken: voor- en nadelen

De juiste kleurstof gaat niet alleen om kleur. Het gaat om de prestaties in de uiteindelijke omgeving van het onderdeel. We moeten rekening houden met factoren als blootstelling aan zonlicht, hitte en algehele slijtage. Dit is een gesprek dat ik dagelijks met klanten voer.

Organische kleurstoffen: levendig maar kwetsbaar

Organische kleurstoffen produceren vaak een diepere, rijkere zwarte kleur. Deze visuele aantrekkingskracht is een groot voordeel. Ze zijn ook vaak een kosteneffectievere optie voor veel projecten.

Ze presteren echter minder goed onder UV-licht of bij hoge temperaturen. Dit betekent dat ze na verloop van tijd kunnen verkleuren als ze buiten worden gebruikt. Ze zijn het meest geschikt voor producten voor binnengebruik, waarbij esthetiek de hoogste prioriteit heeft.

Anorganische kleurstoffen: de duurzame keuze

Wanneer duurzaamheid een must is, kiezen we voor anorganische kleurstoffen. Deze bieden superieure lichtechtheid3 en kan veel hogere temperaturen weerstaan zonder te degraderen.

Dit maakt ze de voorkeurskeuze voor zwart geanodiseerd aluminium onderdelen in auto's, vliegtuigen of outdoorapparatuur. De kleur is misschien iets minder intens, maar de prestaties zijn ongeëvenaard voor veeleisende toepassingen.

| Functie | Organische kleurstoffen | Anorganische kleurstoffen |

|---|---|---|

| UV-stabiliteit | Onder | Uitstekend |

| Hittebestendigheid | Matig | Uitstekend |

| Kosten | Over het algemeen lager | Over het algemeen hoger |

| Beste voor | Binnen, cosmetische onderdelen | Buiten, onderdelen die aan hoge slijtage onderhevig zijn |

Het kiezen van de juiste kleurstof is een cruciale stap in het productieproces. De keuze hangt volledig af van het beoogde gebruik van het onderdeel en de omgeving waarin het zal worden gebruikt. Het is een afweging tussen esthetiek, prestaties en kosten.

Wat onderscheidt type II van type III zwart anodiseren?

De keuze tussen type II en type III zwart anodiseren is een cruciale beslissing. Het heeft een directe invloed op de prestaties en het uiterlijk van uw onderdeel. Zie het als een keuze tussen esthetiek en pure duurzaamheid.

Type II is de standaard voor cosmetische aantrekkelijkheid. Het biedt een mooie, consistente zwarte afwerking. Het biedt ook een matige corrosie- en slijtvastheid.

Type III, of hardcoat, is ontworpen voor extra stevigheid. Het creëert een veel dikkere, hardere laag. Dit maakt het ideaal voor industriële toepassingen met hoge slijtage.

Hier is een snelle vergelijking:

| Functie | Type II (standaard) | Type III (harde laag) |

|---|---|---|

| Primair doel | Cosmetisch uiterlijk | Slijtvastheid |

| Laagdikte | Dunner (tot 25 µm) | Dikker (25-150 µm) |

| Hardheid | Matig | Zeer hoog (Rockwell 60-70C) |

| Algemeen gebruik | Behuizingen, panelen | Zuigers, tandwielen, machines |

De keuze gaat verder dan alleen uiterlijk versus sterkte. In onze projecten bij PTSMAKE begeleiden we klanten bij de specifieke technische afwegingen voor hun zwart geanodiseerd aluminium onderdelen.

Type II: De esthetische keuze

Type II anodiseren is perfect voor onderdelen waarbij een onberispelijke visuele afwerking van cruciaal belang is. Denk bijvoorbeeld aan behuizingen van consumentenelektronica, architecturale elementen of auto-interieurafwerking. De poreuze oxidelaag neemt gemakkelijk zwarte kleurstof op, wat resulteert in een diepe, rijke en uniforme kleur die moeilijk te evenaren is.

De dunnere laag biedt echter slechts matige bescherming tegen krassen en slijtage. Het is geschikt voor dagelijks gebruik, maar niet voor zware mechanische omgevingen.

Type III: De functionele krachtpatser

Type III hardcoat wordt gemaakt met behulp van een andere elektrolytisch proces4. Onze tests tonen aan dat het een veel dichtere en dikkere aluminiumoxidelaag produceert. Dit maakt het ongelooflijk bestand tegen slijtage, schuring en corrosie.

Het is de favoriete keuze voor luchtvaartonderdelen, militaire hardware en hoogwaardige machineonderdelen. Het belangrijkste nadeel? Het is moeilijker om een diepe, echte zwarte kleur te verkrijgen. De dichte laag absorbeert de kleurstof minder gelijkmatig, wat soms resulteert in een antracietgrijze of bronszwarte afwerking.

| Parameter | Type II Anodiseren | Type III Hardcoat Anodiseren |

|---|---|---|

| Procestemperatuur | ~21 °C (70 °F) | ~0 °C (32 °F) |

| Huidige dichtheid | Onder | Hoger |

| Kleurstofabsorptie | Uitstekend | Redelijk tot goed |

| Primair voordeel | Superieure esthetiek | Maximale duurzaamheid |

Kortom, type II zwart anodiseren geeft voorrang aan een superieure cosmetische afwerking voor de meeste onderdelen. Type III biedt een ongeëvenaarde hardheid en slijtvastheid, waardoor het essentieel is voor veeleisende technische toepassingen waarbij functionaliteit belangrijker is dan het bereiken van een perfecte gitzwarte kleur.

Hoe worden zwart geanodiseerde afwerkingen volgens industrienormen geclassificeerd?

Wanneer u een betrouwbare afwerking nodig hebt, zijn industrienormen van cruciaal belang. De belangrijkste daarvan is MIL-A-8625. Dit is een militaire specificatie, maar wordt tegenwoordig in veel industrieën gebruikt.

Deze norm biedt een duidelijk kader. Het helpt ons om precies te definiëren wat een zwart geanodiseerde afwerking moet zijn. Dit garandeert consistentie en kwaliteit voor elk onderdeel. Laten we eens kijken naar de belangrijkste classificaties.

Soorten en klassen uitgelegd

De norm maakt gebruik van "Types" en "Classes". Een Type verwijst naar de anodisatiemethode. Een Class verwijst naar de kleur of het ontbreken daarvan.

| Specificatie | Beschrijving |

|---|---|

| Type II | Anodiseren met zwavelzuur |

| Type III | Hardcoat-anodiseren |

| Klasse 2 | Geverfde afwerking (bijv. zwart) |

Het is van cruciaal belang om dit te begrijpen voor de aankoop. Het garandeert dat u het gewenste eindresultaat krijgt.

MIL-A-8625 is het draaiboek voor anodiseren. Het neemt giswerk weg. Het zorgt er ook voor dat iedereen, van de ontwerper tot de fabrikant, op één lijn zit. Bij PTSMAKE raadplegen we deze specificatie dagelijks om resultaten voor onze klanten te garanderen.

Type II: De allrounder

Bij type II anodiseren wordt een zwavelzuurbad gebruikt. Dit creëert een beschermende laag die perfect is voor de meeste toepassingen. Het anodiseringsproces is een elektrolytische passivering5 techniek. Het vergroot de dikte van de natuurlijke oxidelaag op het oppervlak van metalen onderdelen.

De poreuze structuur is uitstekend geschikt voor het absorberen van kleurstoffen. Dit maakt het ideaal voor een diepe, consistente zwarte afwerking. Het biedt een goede corrosiebestendigheid en een mooi uiterlijk. Het werkt goed voor onderdelen die niet aan extreme slijtage onderhevig zijn.

Type III: De zware hardcoat

Type III, of hardcoat, is anders. Hierbij wordt een intensiever proces gebruikt, vaak bij lagere temperaturen. Het resultaat is een veel dikkere en hardere anodische laag.

Dit maakt het oppervlak ongelooflijk duurzaam en slijtvast. We gebruiken het vaak voor hoogwaardige onderdelen in de lucht- en ruimtevaart of robotica. De dichtere coating kan nog steeds worden geverfd, maar het proces vereist meer controle om een uniforme zwarte kleur te verkrijgen.

Belangrijkste verschillen in een oogopslag

| Functie | Type II (zwavelhoudend) | Type III (harde laag) |

|---|---|---|

| Dikte | Doorgaans 0,0002" – 0,001" | Doorgaans 0,001" – 0,004" |

| Hardheid | 300-400 Vickers | 600-700 Vickers |

| Primair gebruik | Esthetiek, Corrosie | Slijtvastheid, duurzaamheid |

Les 2: De kleur toevoegen

Klasse 2 betekent simpelweg dat het onderdeel na het anodiseren wordt geverfd. Voor een zwart geanodiseerd aluminium onderdeel betekent dit onderdompeling in een zwart organisch verfbad. De laatste stap is het verzegelen, waardoor de kleur wordt vastgezet en de poriën worden gesloten.

MIL-A-8625 is de essentiële norm voor anodiseren. Type II is het meest geschikt voor cosmetische afwerkingen, terwijl Type III superieure duurzaamheid biedt. De aanduiding Klasse 2 betekent simpelweg dat het onderdeel is geverfd om die klassieke zwarte geanodiseerde aluminiumlook te verkrijgen.

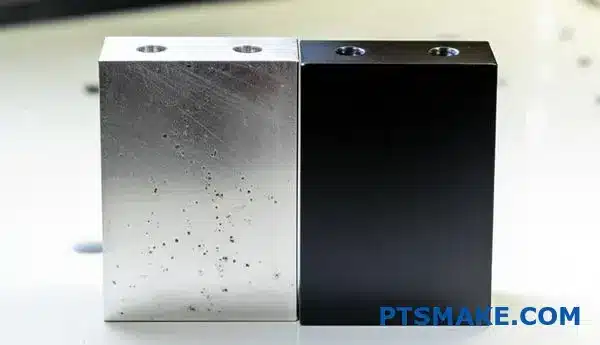

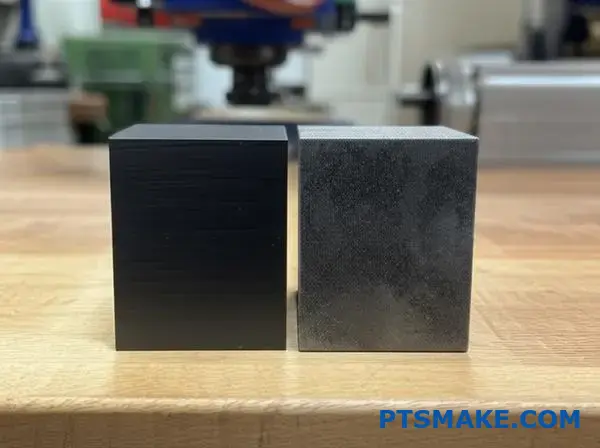

Wat zijn de visuele verschillen tussen matte en glanzende afwerkingen?

Een veel voorkomende misvatting is dat anodiseren de afwerking creëert. Dat is niet helemaal juist. De echte sleutel is het voorbehandelingsproces dat op het aluminium wordt toegepast.

De oppervlaktestructuur is ingesteld voor het onderdeel gaat de anodiseertank in.

De basis van de afwerking

Het uiteindelijke uiterlijk van een onderdeel wordt al vroeg bepaald. Of u nu een matte of glanzende afwerking wilt zwart geanodiseerd aluminium Het begint allemaal met het voorbereiden van het oppervlak.

| Voorbehandeling | Resultaat Finish |

|---|---|

| Bijtende Ets | Mat / Niet-reflecterend |

| Polijsten | Glanzend / Reflecterend |

Deze eerste stap bepaalt hoe licht zal interageren met het uiteindelijke geanodiseerde oppervlak.

Hoe voorbehandeling het uiterlijk bepaalt

De anodiseerlaag zelf is transparant. Deze volgt simpelweg de contouren van het aluminiumoppervlak eronder. Dit betekent dat de voorbehandelingsstap bepalend is voor het uiteindelijke esthetische resultaat.

Een mat oppervlak verkrijgen

Voor een niet-reflecterende matte afwerking gebruiken we een proces dat kaustisch etsen wordt genoemd. Dit chemische bad maakt het aluminiumoppervlak microscopisch ruw, waardoor een diffuse textuur ontstaat.

Wanneer licht op dit oneffen oppervlak valt, wordt het in vele richtingen verstrooid in plaats van teruggekaatst. Dit elimineert schittering en geeft het onderdeel een zachte, matte uitstraling, wat uitstekend is voor het verbergen van vingerafdrukken.

Een glanzend oppervlak creëren

Voor een glanzende afwerking moet het oppervlak zo glad mogelijk zijn voordat het wordt geanodiseerd. Dit gebeurt meestal door middel van mechanisch polijsten of een chemische glansbehandeling.

Bij mechanisch polijsten worden schuurmiddelen gebruikt om het onderdeel fysiek glad te maken. Een bright dip is een chemisch proces dat het aluminium op microscopisch niveau glad maakt, waardoor een spiegelgladde afwerking ontstaat. Beide methoden verminderen de oppervlaktetopografie6 om directe lichtreflectie te garanderen.

Deze gladde basis zorgt ervoor dat de transparante geanodiseerde laag diep en reflecterend lijkt.

| Methode | Proces | Visueel resultaat |

|---|---|---|

| Bijtende Ets | Chemische opruwing | Diffuus, niet-verblindend |

| Mechanisch poetsen | Schurende gladstrijking | Reflecterend, glanzend |

| Heldere dip | Chemisch gladmaken | Sterk reflecterend, spiegelachtig |

Hetzelfde anodisatieproces kan dus zeer uiteenlopende resultaten opleveren, volledig afhankelijk van deze cruciale voorbereidingsfase.

De uiteindelijke glansgraad van een geanodiseerd onderdeel wordt niet bepaald door het anodiseren zelf, maar door de voorbehandeling. Een bijtende ets zorgt voor een mat oppervlak, terwijl mechanisch of chemisch polijsten resulteert in een glanzende, reflecterende afwerking.

Wat zijn de voor- en nadelen van verschillende zwarte kleurstofsystemen?

Het kiezen van de juiste zwarte kleurstof is van cruciaal belang. Het bepaalt het uiteindelijke uiterlijk, de prestaties en de levensduur van uw onderdelen. Dit geldt met name voor hoogwaardige onderdelen. zwart geanodiseerd aluminium onderdelen.

U moet het verfsysteem afstemmen op de toepassing. Een onderdeel voor buitengebruik vereist andere eigenschappen dan een onderdeel voor binnengebruik.

Laten we drie veelgebruikte soorten kleurstoffen eens nader bekijken. We vergelijken hun prestaties om u te helpen een weloverwogen beslissing te nemen voor uw volgende project.

Een rechtstreekse vergelijking

De beste keuze hangt altijd af van de toepassing. Een onderdeel dat binnenshuis wordt gebruikt, heeft andere behoeften dan een onderdeel dat dagelijks aan zonlicht wordt blootgesteld. Ook de kosten zijn een belangrijke factor bij de productie.

Hier is een beknopte vergelijkingstabel die we bij PTSMAKE vaak gebruiken. Deze helpt onze klanten bij het kiezen van de juiste afwerking voor hun onderdelen.

| Functie | Hoge lichtechtheid Organisch | Algemeen gebruik Organisch | Anorganisch metaalzout |

|---|---|---|---|

| UV-bestendigheid | Uitstekend | Slecht tot Redelijk | Superieur |

| Hittestabiliteit | Goed | Redelijk tot goed | Uitstekend |

| Gebruiksgemak | Hoog | Hoog | Matig |

| Kosten | Hoog | Laag | Matig |

| Kleurdiepte | Uitstekend (diepzwart) | Goed (varieert) | Goed (Jet Black) |

Inzicht in de afwegingen

Kleurstoffen met een hoge lichtechtheid zijn zeer geschikt voor auto- of architecturale onderdelen. Ze zijn bestand tegen verkleuring door zonlicht, maar zijn duurder. Ze zijn een waardevolle investering voor producten die er jarenlang goed moeten uitzien in de buitenlucht.

Algemene organische kleurstoffen zijn perfect voor consumentenelektronica. Deze onderdelen worden meestal niet blootgesteld aan harde UV-straling of hoge temperaturen. Ze bieden een zeer kosteneffectieve oplossing voor binnentoepassingen.

Anorganische kleurstoffen zijn ongelooflijk duurzaam. De kleur wordt gecreëerd door middel van elektrolytische kleuring7, waardoor het onderdeel wordt van de oxidelaag zelf. Deze methode wordt vaak gebruikt voor militaire en ruimtevaartonderdelen, waarbij prestaties de hoogste prioriteit hebben. Het proces is complexer dan eenvoudig dompelen, maar garandeert maximale duurzaamheid.

Uiteindelijk biedt de ideale zwarte kleurstof een evenwicht tussen prestaties en kosten. Evalueer zorgvuldig de eindgebruiksomgeving van uw product. Deze keuze heeft een directe invloed op de kwaliteit en levensduur van uw eindproduct. zwart geanodiseerd aluminium onderdelen. Kies verstandig voor succes op lange termijn.

Hoe beïnvloedt de keuze van de aluminiumlegering de uiteindelijke zwarte kleur?

Het kiezen van de juiste aluminiumlegering is cruciaal. Dit heeft direct invloed op de uiteindelijke zwarte kleur en afwerking. Niet alle legeringen zijn geschikt voor dit proces.

Het geheim zit 'm in de legeringselementen. Deze elementen, zoals silicium of koper, reageren anders tijdens het anodiseren. Dit heeft invloed op hoe de zwarte kleurstof wordt opgenomen.

Veelvoorkomende legeringen en resultaten van zwart anodiseren

| Gelegeerde serie | Primair element | Typische zwarte afwerking |

|---|---|---|

| 2xxx | Koper (Cu) | Gedempt, soms ongelijkmatig |

| 4xxx | Silicium (Si) | Vuil, donkergrijs |

| 6xxx | Magnesium/Silicium | Consistent, rijk zwart |

| 7xxx | Zink (Zn) | Diep, rijk zwart |

Deze eenvoudige gids helpt u bij het selecteren van het beste materiaal. Het zorgt ervoor dat u de gewenste afwerking voor uw zwart geanodiseerd aluminium onderdelen.

De keuze van de legering verandert het resultaat fundamenteel. Het is een veelvoorkomend probleem waar we klanten bij PTSMAKE mee helpen. Bepaalde elementen verstoren het anodisatieproces, waardoor een echt diepzwart resultaat niet kan worden bereikt.

De invloed van specifieke legeringselementen

Het probleem met silicium en koper

Legeringen uit de 4xxx-serie, die rijk zijn aan silicium, zijn hier een goed voorbeeld van. De siliciumdeeltjes anodiseren niet goed. Dit resulteert in een ongelijkmatige, vuile grijze afwerking in plaats van een strak zwart resultaat.

Evenzo bevatten legeringen uit de 2xxx-serie hoge concentraties koper. Tijdens het anodiseren kan koper problemen veroorzaken. Deze intermetallische verbindingen8 kan leiden tot een ongelijkmatige of doffe zwarte afwerking. De uiteindelijke kleur mist vaak de verwachte diepte en rijkdom.

De meest gebruikte legeringen voor zwart

Op basis van onze tests is 6061-legering de benchmark. Deze legering levert consistent een hoogwaardige, rijke zwarte afwerking op. Door de uitgebalanceerde samenstelling is deze legering ideaal voor cosmetisch anodiseren.

7075 is ook een uitstekende keuze. Deze legering geeft vaak een iets andere, nog diepere zwarte tint. Dit komt door het zinkgehalte. De keuze tussen 6061 en 7075 kan afhangen van de specifieke esthetiek die u wilt bereiken.

| Alloy | Belangrijk legeringselement | Effect op zwart anodiseren |

|---|---|---|

| 2024 | Koper | Ongelijkmatige kleurstofopname, gedempte kleur |

| 4043 | Silicium | Creëert een "vuile" donkergrijze afwerking |

| 6061 | Magnesium, Silicium | Uitstekend. Consistent, rijk zwart. De industriestandaard. |

| 7075 | Zink | Uitstekend. Zeer diepe, soms iets afwijkende zwarte tint. |

De keuze van de legering bepaalt het uiteindelijke uiterlijk. Silicium- en koperlegeringen geven vaak een grijze of gedempte kleur. Voor een echte, diepzwarte afwerking is 6061 de standaard, terwijl 7075 een nog diepere tint kan geven aan uw zwart geanodiseerde aluminium onderdelen.

Wat is het verband tussen filmdikte en kleurdiepte?

De dikte van de anodische film heeft een directe invloed op de uiteindelijke kleurdiepte. Dit geldt met name voor geverfde afwerkingen zoals zwart. Een dikkere film heeft meer poreuze ruimte.

Door deze extra ruimte kan het materiaal meer kleurpigment absorberen. Het resultaat is een veel diepere en rijkere kleurverzadiging.

Voor een echte, diepzwarte geanodiseerde aluminiumafwerking heeft een dikkere coating binnen de Type II-classificatie bijna altijd de voorkeur. We streven naar een specifiek bereik om dit te bereiken.

| Filmtype | Ideale dikte voor zwart | Resulterende kleur |

|---|---|---|

| Type II | 18-25 micron | Diep, rijk zwart |

| Type II | < 15 micron | Lichter, minder verzadigd |

Hoewel een dikkere film ideaal is voor Type II-geverfde afwerkingen, is de situatie anders voor Type III-anodiseren, ook wel bekend als hardcoat. Dit is een veelvoorkomend punt van verwarring voor onze klanten.

De uitdaging met Type III Hardcoat

Hardcoat-anodiseren zorgt voor een aanzienlijk dichtere en hardere oxidelaag. Deze dichtheid is uitstekend voor slijtvastheid, maar vormt een uitdaging voor het verven. De poriën zijn kleiner en minder uniform.

Door deze compacte structuur is het erg moeilijk voor grote kleurstofdeeltjes om de film effectief en gelijkmatig te penetreren.

Beperkingen en compromissen bij het verven

Als een Type III hardcoat te dik is, wordt het bijna onmogelijk om een diepe, consistente zwarte kleur te verkrijgen. De kleur kan er vaal of vlekkerig uitzien.

Het wordt een cruciale afweging. Je moet een evenwicht vinden tussen de noodzaak van extreme hardheid en de gewenste esthetiek van een rijke zwarte afwerking. De film poriemorfologie9 is de bepalende factor in dit proces. In eerdere projecten bij PTSMAKE hebben we klanten geholpen om deze precieze balans te vinden.

| Anodiseren Type | Poreusheid | Kleurstofabsorptie | Beste gebruiksscenario voor zwart |

|---|---|---|---|

| Type II | Hoog / Uniform | Uitstekend | Decoratief, rijke kleuren |

| Type III | Laag / Dicht | Beperkt / Moeilijk | Hoge slijtvastheid |

Voor een rijk zwart geanodiseerd aluminium onderdeel is een dikkere Type II-film (18-25 µm) het beste. Bij Type III hardcoat belemmert een te grote dikte echter de absorptie van de kleurstof, waardoor er een afweging moet worden gemaakt tussen hardheid en kleurdiepte.

Welke voorbehandelingen zijn er en hoe veranderen ze het uiterlijk?

Het uiteindelijke uiterlijk van een geanodiseerd onderdeel wordt al lang voordat het in de anodiseertank gaat bepaald. Voorbehandelingen zijn de cruciale eerste stap.

Deze processen bereiden de oppervlaktestructuur van het aluminium voor. In deze fase wordt bepaald of uw uiteindelijke onderdeel een matte, satijnen of glanzende afwerking krijgt.

Mechanische voorbehandelingen

Deze methoden veranderen het oppervlak fysiek. Zie het als het voorbereiden van het canvas voordat je gaat schilderen. Het gaat om processen als stralen, trommelen en polijsten. Elk proces creëert een uniek uitgangspunt voor het uiteindelijke resultaat.

Chemische voorbehandelingen

Deze maken gebruik van chemische reacties om het oppervlak te wijzigen. Ze kunnen het oppervlak etsen om een matte afwerking te creëren of het chemisch polijsten voor een hoogglanzende, reflecterende look.

| Methode | Type | Resultaat Finish |

|---|---|---|

| Stralen | Mechanisch | Uniform mat |

| Polijsten | Mechanisch | Reflecterende glans |

| Alkalisch etsen | Chemisch | Fijn mat |

| Helder dippen | Chemisch | Spiegelglans |

Laten we eens kijken hoe deze processen werken. Inzicht in het mechanisme achter elke behandeling is essentieel om de perfecte afwerking voor uw project te kiezen. In wezen gaat het om het beheersen van hoe licht op microscopisch niveau door het oppervlak wordt gereflecteerd.

Hoe mechanische methoden het oppervlak vormgeven

Schuurtechnieken voor matte afwerkingen

Bij stralen en trommelen worden schurende middelen gebruikt om het oppervlak te bewerken. Hierdoor ontstaan miljoenen kleine deukjes die het licht verspreiden in plaats van direct te reflecteren. Dit resulteert in een zeer uniform, niet-directioneel mat uiterlijk. Het is een uitstekende manier om kleine krasjes of matrijslijnen van extrusie te verbergen.

Gladmaken voor glanzende afwerkingen

Polijsten en slijpen hebben het tegenovergestelde effect. Deze methoden maken de microscopisch kleine oneffenheden op het oppervlak van het onderdeel fysiek glad. Hierdoor ontstaat een gelijkmatiger vlak, waardoor het licht coherent wordt gereflecteerd. Het resultaat is een heldere en glanzende afwerking.

De invloed van chemicaliën op textuur

Mat maken met alkalisch etsen

Alkalisch etsen lost een zeer dunne buitenlaag van het aluminium chemisch op. Deze gecontroleerde corrosie zorgt voor een fijne, satijnachtige textuur. Onze ervaring bij PTSMAKE leert dat dit een populaire keuze is om een consistente, hoogwaardige uitstraling te verkrijgen op zwart geanodiseerd aluminium onderdelen.

Brilliantheid bereiken met Acid Bright Dipping

Zuur dompelen is in wezen een chemisch polijstproces. Het zuurmengsel maakt het oppervlak glad door de microscopisch kleine pieken sneller op te lossen dan de dalen. Dit verhoogt de oppervlakte aanzienlijk. spiegelende reflectiviteit10, waardoor een schitterende, spiegelachtige glans ontstaat nog voordat het anodiseren begint.

| Voorbehandeling | Primair mechanisme | Beste voor |

|---|---|---|

| Parelstralen | Fysieke slijtage | Verbergen van gebreken, uniforme matte uitstraling |

| Polijsten | Fysieke afvlakking | Hoogglans, decoratieve toepassingen |

| Alkalisch etsen | Chemische oplossing | Satijnmat, extrusiestippen verbergend |

| Zuur heldere dip | Chemisch polijsten | Spiegelachtige, sterk reflecterende afwerking |

Voorbehandeling is van fundamenteel belang voor het uiteindelijke uiterlijk. Mechanische methoden schuren of polijsten het oppervlak fysiek voor een matte of glanzende afwerking. Chemische behandelingen maken gebruik van etsen voor een satijnglans of helder dompelen voor een spiegelglans, waarmee de basis wordt gelegd voordat de anodische film wordt aangebracht.

Hoe verhoudt zwart anodiseren zich tot poedercoaten of lakken?

Bij het kiezen van een afwerking zijn de details belangrijk. Het gaat niet alleen om het uiterlijk. Anodiseren is uniek. Het wordt onderdeel van het aluminium, het is niet alleen een laagje bovenop.

Dit zorgt voor een superieure hechting. Het verbetert ook de warmteoverdracht aanzienlijk.

Verven en poedercoaten zijn twee verschillende dingen. Het zijn beide coatings die worden aangebracht. Ze bieden een veel breder scala aan kleuren. Ze kunnen ook oppervlaktefouten veel beter verbergen.

Hier is een beknopte vergelijkingstabel.

| Functie | Zwart Anodiseren | Poedercoating / Lakken |

|---|---|---|

| Hechting | Geïntegreerd in metaal | Kan afbladderen of schilferen |

| Warmteoverdracht | Uitstekend | Slecht (isolator) |

| Kleuropties | Beperkt | Vrijwel onbeperkt |

| Dekking van defecten | Slecht | Goed tot uitstekend |

Bij anodiseren wordt gebruik gemaakt van een elektrochemisch11 proces. Dit proces zet het aluminiumoppervlak om in een harde, duurzame oxidelaag. Daarom is een zwart geanodiseerd aluminium onderdeel is zo goed bestand tegen slijtage en corrosie. De afwerking maakt letterlijk deel uit van het onderdeel.

Verf en poedercoatings zijn additief. Ze liggen bovenop het oppervlak. Hoewel moderne coatings sterk zijn, kunnen ze onder druk toch afbladderen of afbrokkelen. Hierdoor komt het basismetaal eronder bloot te liggen.

Een cruciaal verschil dat we bij PTSMAKE zien, is warmteafvoer. De geanodiseerde laag maakt deel uit van het metaal. Het behoudt een uitstekende thermische geleidbaarheid. Dit is van vitaal belang voor onderdelen zoals koellichamen of elektronische behuizingen.

Verf en poedercoatings fungeren als isolatiemateriaal. Ze houden warmte vast, wat een groot probleem is voor componenten waarbij prestaties van cruciaal belang zijn.

Als een oppervlak echter kleine cosmetische gebreken vertoont, is verf of poedercoating een goede oplossing. Deze bedekken kleine krasjes gemakkelijk. Anodiseren zal deze onvolkomenheden niet verbergen.

Praktische selectiegids

| Toepassing | Aanbevolen afwerking | Waarom? |

|---|---|---|

| Koellichamen | Zwart Anodiseren | Superieure warmteafvoer. |

| Buitenpanelen | Poedercoating | Grote kleurvariatie en duurzaamheid. |

| Slijtvaste onderdelen | Zwart Anodiseren | Uitstekende slijtvastheid. |

| Cosmetische hoezen | Verf/Poedercoating | Kan oneffenheden in het oppervlak verbergen. |

De keuze hangt volledig af van uw prioriteiten. Anodiseren biedt een ongeëvenaarde duurzaamheid en warmteoverdracht. Verf en poedercoating bieden cosmetische flexibiliteit, bedekken onvolkomenheden en bieden eindeloze kleuropties. De functionele vereisten van uw toepassing zullen de beslissing bepalen.

Hoe stel je de parameters in om een matte of glanzende afwerking te verkrijgen?

Het bereiken van de perfecte afwerking begint al lang voor de anodiseertank. De sleutel is de voorbehandelingsfase. Het draait allemaal om het eerst beheersen van de oppervlaktestructuur van het aluminium onderdeel.

Voor verschillende visuele effecten gebruiken we verschillende voorbereidingsmethoden. Uw keuze hier bepaalt direct of u een matte of glanzende uitstraling krijgt.

Een matte afwerking creëren

Om een niet-reflecterend, mat oppervlak te verkrijgen, gebruiken we een alkalisch etsbad. Door de tijd of de chemische concentratie in dit bad te verhogen, ontstaat een fijn gestructureerd oppervlak. Dit verspreidt het licht, wat resulteert in een matte uitstraling.

Een glanzende afwerking verkrijgen

Voor een glanzende, reflecterende glansafwerking slaan we het etsproces over. In plaats daarvan gebruiken we een chemische glansbehandeling of mechanisch polijsten. Deze stap maakt het oppervlak glad voordat het in de anodiseerlijn terechtkomt.

| Type afwerking | Primaire voorbehandelingsstap | Belangrijkste controleparameter |

|---|---|---|

| Mat | Alkalisch etsen | Tijd / Concentratie |

| Glans | Heldere dip / polijsten | Etstap overslaan |

De voorbehandeling is waar u echt het uiteindelijke uiterlijk bepaalt. Velen denken dat het anodiseren zelf de glans bepaalt, maar dat is een misvatting. Het anodiseren zorgt voor een transparante oxidelaag op het bestaande oppervlak. De textuur die u vooraf creëert, is dus wat u uiteindelijk ziet.

De wetenschap achter de glans

Voor matte oppervlakken

Het proces is gebaseerd op een gecontroleerde chemische reactie. Het [alkalisch etsen]()12 De oplossing maakt het aluminiumoppervlak microscopisch ruw. Hierdoor ontstaan kleine pieken en dalen die het licht verstrooien in plaats van het direct te reflecteren. Het resultaat is een zachte, niet-verblindende afwerking. Dit is erg populair voor hoogwaardige, zwart geanodiseerde aluminium behuizingen voor elektronica.

Voor glanzende oppervlakken

Om een spiegelgladde afwerking te verkrijgen, moeten we het oppervlak zo glad mogelijk maken. Hiervoor hebben we twee primaire methoden vóór het anodiseren.

- Chemische Bright Dip: Dit is een zuur bad. Het maakt het aluminium op microscopisch niveau glad door oneffenheden aan het oppervlak op te lossen.

- Mechanisch polijsten: Hierbij wordt het onderdeel fysiek gepolijst. Dit zorgt voor een extreem glad, reflecterend oppervlak.

Onze ervaring bij PTSMAKE leert ons dat de keuze tussen deze methoden afhangt van de geometrie van het onderdeel en de vereiste glansgraad.

| Polijstmethode | Beste voor | Resultaat |

|---|---|---|

| Chemische Bright Dip | Complexe vormen, kleine details | Uniforme, heldere en gladde afwerking |

| Mechanisch polijsten | Vlakke of eenvoudig gebogen oppervlakken | Hoogst mogelijke spiegelende reflectiviteit |

Het uiteindelijke uiterlijk wordt bepaald voordat het onderdeel wordt geanodiseerd. Een matte afwerking wordt verkregen door het oppervlak te etsen, terwijl voor een glanzende afwerking het etsen wordt overgeslagen en het onderdeel in plaats daarvan wordt gepolijst of met een glansbad wordt behandeld voor maximale gladheid.

Voor welke toepassingen is zwart geanodiseerd aluminium de ideale keuze?

Het kiezen van de juiste afwerking is van cruciaal belang. Zwart geanodiseerd aluminium is niet alleen mooi om te zien. Het biedt ook specifieke functionele voordelen voor veeleisende toepassingen.

Laten we eens kijken waar dit materiaal echt uitblinkt. Het gaat erom de eigenschappen ervan af te stemmen op de specifieke behoeften van uw toepassing.

Belangrijkste beslissingsfactoren

Houd rekening met duurzaamheid, esthetiek en elektrische eigenschappen. Elke factor speelt een rol bij de uiteindelijke keuze voor het juiste materiaal.

| Toepassing | Belangrijkste voordeel |

|---|---|

| High-end elektronica | Premium gevoel |

| Optische onderdelen | Lage reflectiviteit |

| Tactische uitrusting | Duurzaamheid |

| Architecturale afwerking | Corrosiebestendigheid |

Dit helpt om de beste prestaties te garanderen.

Hoogwaardige elektronica-behuizingen

Voor consumentenelektronica zijn uiterlijk en gevoel cruciaal. Zwart geanodiseerd aluminium zorgt voor een strakke, hoogwaardige afwerking die prettig aanvoelt.

Wat nog belangrijker is, is dat de anodische laag een elektrische isolator is. Dit voorkomt kortsluiting in apparaten zoals laptops of audioversterkers. Het is een functionele en esthetische keuze.

Optische en tactische apparatuur

In de optica is het beheersen van licht alles. Het matzwarte oppervlak heeft een zeer lage reflectiviteit. Dit is essentieel voor camerabehuizingen en wetenschappelijke instrumenten om strooilicht te voorkomen.

De kleurstof die in het proces wordt gebruikt, kan een aanzienlijke invloed hebben op de thermische eigenschappen van het materiaal. emissiviteit13. Deze eigenschap is van cruciaal belang voor componenten die warmtestraling effectief moeten beheren.

Voor tactische uitrusting zijn duurzaamheid en onopvallendheid essentieel. Het harde, niet-reflecterende oppervlak is kras- en slijtvast. Het glinstert niet in de zon, wat van cruciaal belang is voor militaire of wetshandhavingsdoeleinden.

Architecturale toepassingen

Zwart geanodiseerd aluminium is ook uitstekend geschikt voor gebruik buitenshuis. Bij PTSMAKE hebben we het gebruikt voor raamkozijnen en decoratieve sierlijsten. De anodische coating beschermt het aluminium tegen corrosie en UV-degradatie.

Hier volgt een korte vergelijking van de functies in verschillende toepassingen.

| Functie | Elektronica | Optiek | Tactisch | Architectuur |

|---|---|---|---|---|

| Primaire behoefte | Esthetiek & isolatie | Lage reflectiviteit | Duurzaamheid en onopvallendheid | Corrosiebestendigheid |

| Slijtvastheid | Hoog | Matig | Zeer hoog | Hoog |

| Kosten | Matig | Laag | Laag | Matig |

Kortom, zwart geanodiseerd aluminium is een veelzijdige keuze. De keuze hangt af van behoeften zoals elektrische isolatie, lage lichtreflectie, robuuste duurzaamheid of corrosiebestendigheid. Het gaat om het combineren van functie en vorm voor optimale prestaties in uw project.

Hoe moet een onderdeel worden ontworpen om succesvol te kunnen worden geanodiseerd?

Succesvol anodiseren begint op de tekentafel. Het is niet alleen een afwerking, het is een elektrochemisch proces. Ontwerpkeuzes hebben een directe invloed op de uiteindelijke kwaliteit.

Het is cruciaal om na te denken over "Design for Manufacturing" (DFM). Een paar eenvoudige regels kunnen later veel hoofdpijn voorkomen. Deze stappen zorgen voor een uniforme, duurzame coating.

Belangrijkste ontwerpoverwegingen

Een goed ontwerp voorkomt veelvoorkomende defecten bij het anodiseren. Richt u op geometrie, oppervlakken en hanteringspunten. Dit geldt met name voor een onberispelijk zwart geanodiseerd aluminium afwerking.

| Ontwerpgebied | Richtlijn |

|---|---|

| Interne hoeken | Gebruik royale radii, vermijd scherpe hoeken. |

| Holle profielen | Voeg afvoergaten toe voor vloeistoffen. |

| Grote oppervlakken | Breek ze of voeg textuur toe. |

| Deel Behandeling | Geef de toegestane opslaglocaties aan. |

Deze kleine aanpassingen maken een groot verschil. Ze voorkomen problemen zoals verbranding, vlekken en kleurverschillen. Bij PTSMAKE begeleiden we klanten al in een vroeg stadium op deze punten.

Laten we eens dieper ingaan op waarom deze regels belangrijk zijn. Bij anodiseren worden onderdelen ondergedompeld in chemische baden en wordt er elektrische stroom op toegepast. De vorm van het onderdeel bepaalt hoe die stroom en vloeistof vloeien.

Scherpe interne hoeken vermijden

Scherpe interne hoeken vormen een groot probleem. Ze kunnen ervoor zorgen dat de elektrische stroom niet gelijkmatig wordt verdeeld. Hierdoor ontstaan dunne of onbeklede plekken. Dit komt door wat bekend staat als de Kooi van Faraday-effect14.

Omgekeerd trekken scherpe buitenhoeken te veel stroom aan. Dit kan ervoor zorgen dat de coating "verbrandt", wat leidt tot een broze, verkleurde en te grote ophoping. Wij raden een minimale radius van 0,5 mm aan.

Ontwerpen voor afwatering

Holle onderdelen of diepe blinde gaten kunnen proceschemicaliën vasthouden. Als deze vloeistoffen niet worden afgevoerd, zullen ze later uitlopen. Dit veroorzaakt lelijke vlekken en verpest de afwerking.

Door kleine, strategisch geplaatste afvoergaten toe te voegen, kunnen deze vloeistoffen wegvloeien. Deze eenvoudige stap zorgt voor een schoon, uniform oppervlak na verwerking.

Beheer van grote, vlakke oppervlakken

Grote, vlakke oppervlakken vormen een uitdaging voor kleurconsistentie. Ze versterken zelfs kleine variaties in het anodisatieproces. Dit kan leiden tot een vlekkerig of streperig uiterlijk.

Om dit te voorkomen, kunt u overwegen om subtiele texturen toe te voegen. Het oppervlak opbreken met groeven of ribbels helpt ook. Dit verspreidt het licht en maakt kleurvariaties minder opvallend.

| Slechte ontwerppraktijken | Goede ontwerppraktijken |

|---|---|

| Scherpe interne/externe hoeken | Minimale radius van 0,5 mm |

| Afgesloten holle ruimtes | Kleine afvoer-/ontluchtingsgaten |

| Grote, gladde, vlakke gezichten | Getextureerde of gebroken oppervlakken |

| Geen rekpunt gespecificeerd | Bevestigingspunten op niet-cosmetische delen |

Door bij het ontwerp rekening te houden met anodiseren, voorkomt u veelvoorkomende valkuilen. Eenvoudige aanpassingen zoals het toevoegen van radii, afwateringsgaten en het specificeren van bevestigingspunten zorgen voor een hoogwaardige, consistente afwerking. Deze vooruitziende blik bespaart tijd, vermindert herbewerkingen en verlaagt de totale kosten.

Hoe zorg je voor een consistente kleur op onderdelen met een complexe geometrie?

Stroomroof is een groot probleem. Het treedt op wanneer elektriciteit de gemakkelijkste weg neemt. Hierdoor blijven er holle plekken achter met een dunnere coating.

Dit resulteert in een lichtere, inconsistente kleur. Het probleem is zeer duidelijk zichtbaar op onderdelen met complexe vormen. Dit geldt met name voor diepzwarte geanodiseerde aluminium afwerkingen.

We moeten het pad van de stroom controleren. Strategische rekken en hulp-kathodes zijn essentieel voor het bereiken van een uniforme afwerking.

| Uitdaging | Invloed op kleur |

|---|---|

| Huidige beroving | Lichtere, ongelijkmatige tinten |

| Complexe geometrie | Benadrukt inconsistenties |

Om stroomroof tegen te gaan, hebben we slimme tools nodig. Deze zorgen voor een gelijkmatige stroomverdeling over het hele onderdeel. Dit is essentieel voor een consistent resultaat.

Strategische rekken zijn uw eerste verdedigingslinie

Bij PTSMAKE weten we dat racking meer is dan alleen het vasthouden van een onderdeel. De oriëntatie ervan bepaalt de stroomdoorvoer. We positioneren onderdelen zo dat er zo min mogelijk afgeschermde gebieden ontstaan. Dit voorkomt dat het ene gebied stroom "steelt" van het andere. Elk onderdeel krijgt een eerlijk deel van de elektriciteit.

Gebruik van hulp-kathodes voor precisie

Voor zeer complexe geometrieën is rekken niet altijd voldoende. We gebruiken zogenaamde hulp-kathodes15. Dit zijn extra geleiders die in de buurt van verzonken delen worden geplaatst. Ze leiden de stroom naar moeilijk bereikbare plekken. Zo krijgen die diepe holtes dezelfde coatingdikte als de buitenoppervlakken.

De rol van consistente agitatie

Ten slotte is beweging van cruciaal belang. We gebruiken consistente agitatie in zowel de anodiseer- als de verftanks. Hierdoor blijven de chemicaliën gelijkmatig gemengd. Dit voorkomt lokale uitputting rond het onderdeel, wat cruciaal is voor een gelijkmatige kleurabsorptie.

| Techniek | Primaire functie |

|---|---|

| Strategische rekken | Optimaliseer de oriëntatie van onderdelen voor een gelijkmatige stroomdoorvoer |

| Hulpkathodes | Gelijkstroom naar moeilijk bereikbare gebieden |

| Tankroeren | Zorg voor een gelijkmatige chemische concentratie |

Om een uniforme kleur op complexe onderdelen te verkrijgen, moet de elektrische stroom worden geregeld. Door middel van strategische rekken, hulp-kathodes en constante tankagitatie overwinnen we stroomverlies om elke keer weer een onberispelijke en consistente afwerking te garanderen.

Wat zijn opkomende technologieën op het gebied van zwarte aluminiumafwerking?

De toekomst van zwarte aluminiumafwerking is veelbelovend. We gaan verder dan traditionele verfmethoden.

Nieuwe technologieën beloven een grotere duurzaamheid en kleurstabiliteit. Dit is cruciaal voor hoogwaardige toepassingen.

Belangrijke toekomstige technologieën

Twee methoden springen eruit: elektrolytisch kleuren en plasma-elektrolytische oxidatie (PEO). Beide bieden unieke voordelen voor het creëren van robuuste zwarte afwerkingen. Ze betekenen een aanzienlijke sprong voorwaarts.

| Technologie | Primair voordeel | Resultaat Finish |

|---|---|---|

| Elektrolytisch kleuren | Superieure lichtechtheid | Stabiel zwart/brons |

| PEO | Extreme hardheid | Keramiekachtige laag |

Deze ontwikkelingen veranderen onze benadering van duurzame oppervlaktebehandelingen.

Het streven naar betere prestaties stimuleert innovatie op het gebied van oppervlakteafwerking. Standaard zwarte kleurstof voor anodiseren kan na verloop van tijd vervagen, vooral bij blootstelling aan UV-straling. Dit is een probleem dat we voor klanten hebben helpen oplossen.

Elektrolytisch kleuren: een stap vooruit

Elektrolytische kleuring, of tweestaps anodiseren, lost het probleem van verkleuring op. In plaats van organische kleurstof brengen we stabiele metaalzouten aan in de anodische poriën. Dit zorgt voor een zwarte kleur die deel uitmaakt van de coating zelf. Het resultaat is een ongelooflijk lichtechte afwerking.

Plasma-elektrolytische oxidatie (PEO)

Voor de ultieme hardheid kijken we naar nieuwe processen. Een van de meest veelbelovende is plasma-elektrolytische oxidatie16. Het transformeert het aluminiumoppervlak in een harde, keramiekachtige laag. In onze tests biedt deze afwerking een superieure slijtvastheid en corrosiebestendigheid in vergelijking met traditionele hardcoat-anodisering.

Dit proces is ideaal voor onderdelen die worden blootgesteld aan zware mechanische of chemische omstandigheden. De resulterende zwarte afwerking is niet alleen een kleur, maar ook een functionele beschermlaag. Wij zien het als een doorbraak voor kritieke onderdelen.

| Functie | Type III hard anodiseren | Plasma-elektrolytische oxidatie (PEO) |

|---|---|---|

| Hardheid (HV) | 400-700 | 1200-2000 |

| Slijtvastheid | Goed | Uitstekend |

| Proces | Standaard elektrolyse | Hoogspanningsmicroboog |

| Beste voor | Algemene slijtageonderdelen | Extreme slijtage, toepassingen bij hoge temperaturen |

Opkomende technologieën zorgen voor een revolutie in de afwerking van zwart aluminium. Elektrolytische kleuring biedt een ongeëvenaarde UV-stabiliteit, terwijl PEO een ongelooflijk hard, keramischachtig oppervlak creëert. Deze methoden bieden superieure duurzaamheid en prestaties voor veeleisende toepassingen en gaan veel verder dan traditionele verftechnieken.

Ontvang snel een offerte voor zwart geanodiseerd aluminium | PTSMAKE

Klaar om uw volgende project te verbeteren met zwart geanodiseerd aluminium? Neem vandaag nog contact op met PTSMAKE voor een snelle, gedetailleerde offerte – van prototype tot productie. Onze expertise garandeert precisie, consistentie en betrouwbaarheid voor uw kritieke componenten. Stuur nu uw aanvraag en ervaar een productiepartnerschap van wereldklasse!

Ontdek hoe deze microscopisch kleine deeltjes de uiteindelijke afwerking en prestaties van uw product kunnen beïnvloeden. ↩

Ontdek hoe kleurconsistentie wordt bereikt in zwart geanodiseerde onderdelen voor een onberispelijke afwerking. ↩

Begrijp hoe deze eigenschap van invloed is op het uiterlijk en de duurzaamheid van uw geverfde onderdelen op de lange termijn. ↩

Begrijp de wetenschap achter het anodisatieproces om beter geïnformeerde keuzes te maken op het gebied van materiaalafwerking. ↩

Ontdek hoe dit elektrochemische proces de oppervlakte-eigenschappen van aluminium en andere metalen fundamenteel verbetert. ↩

Begrijp hoe microscopische textuur de visuele en functionele eigenschappen van uw afgewerkte onderdelen beïnvloedt. ↩

Lees meer over dit geavanceerde kleurproces voor superieure duurzaamheid en kleurvastheid. ↩

Ontdek hoe deze microscopische legeringsstructuren de uiteindelijke oppervlaktekwaliteit en prestaties beïnvloeden. ↩

Begrijp de microscopische structuur van anodische films en hoe deze de afwerkingsmogelijkheden beïnvloedt. ↩

Leer meer over de fysica achter spiegelende afwerkingen en hoe deze de visuele aantrekkingskracht van uw onderdeel beïnvloeden. ↩

Begrijp de wetenschap achter hoe dit proces een ongelooflijk harde, beschermende aluminiumoxidelaag creëert. ↩

Lees meer over de chemische reacties en controles voor deze essentiële oppervlaktebehandeling. ↩

Begrijp hoe deze oppervlakte-eigenschap van invloed is op het thermisch beheer in uw elektronische en optische ontwerpen. ↩

Ontdek hoe elektrische velden de coating in krappe hoeken en uitsparingen beïnvloeden. ↩

Ontdek hoe deze gespecialiseerde gereedschappen nauwkeurige coating mogelijk maken in onze geavanceerde anodisatieprocessen. ↩

Begrijp het microboogproces dat dit ultraharde, keramiekachtige oppervlak op aluminium creëert. ↩