ヒートパイプ・ヒートシンクの製造ガイドを拝見していると、皆さんが日々直面している課題が見えてきます。複雑な熱工学と精密製造の両方の要件を理解している信頼できるメーカーを見つけることは、しばしばプロジェクトの遅れや性能の妥協につながります。.

ヒートパイプ・ヒートシンクは、二相熱伝導を利用して大電力源の熱を効率的に大面積に移動させ、放散させる高度な熱管理装置であり、ヒートパイプとフィン構造を組み合わせて最適な冷却性能を実現する。.

PTSMAKEでの経験を通じて、私は熱設計の決定や製造パートナーシップに悩むエンジニアリングチームと仕事をしてきました。この包括的なガイドでは、次の熱管理プロジェクトで十分な情報に基づいた意思決定を行うために必要な技術的基礎と実際的な検討事項を解説します。.

ヒートパイプの基本的な動作原理は何ですか?

パッシブ冷却の物理学

PTSMAKE では、シンプルな中空チューブが固体の銅より優れていることに驚くエンジニアをよく見かけます。A ヒートパイプ・ヒートシンク は単に熱を伝導するだけでなく、相変化を通じて熱を輸送する。そのため、熱管理には驚くほど効率的なのだ。.

その秘密は、連続的で受動的なサイクルにある。部品を動かすことなく、高温のソースから低温のインターフェースへとエネルギーを移動させる。この信頼性が、精密電子機器におすすめする理由です。.

| 特徴 | ソリッド銅ロッド | ヒートパイプ |

|---|---|---|

| メカニズム | 単純な伝導 | 相変化(二相) |

| 導電率 | ~400 W/m-K | 10,000+ W/m・K(効果的) |

| 応答 | より遅いサーマルラグ | 瞬時に近い |

熱力学サイクルの破壊

ヒートパイプの効率は、ヒートパイプの熱伝導率を利用することから生まれます。 気化エンタルピー1. .装置が熱源に触れると、内部の作動流体が沸騰する。この状態変化の間に大きな熱エネルギーを吸収する。.

蒸気輸送と凝縮

その結果、蒸気が局所的な高圧ゾーンを形成する。これにより、ガスはパイプの冷たい方の端に向かって急速に流れる。これは単純な流体力学の作用である。.

コンデンサー部で蒸気は潜熱を放出する。蒸気は再び液体に戻る。この急速なエネルギー放出により、実験結果で見られるような高い熱伝導率を実現することができる。.

リキッドリターン・メカニズム

液体が蒸発器に戻るとサイクルが完了する。これは、パイプの壁を覆っているウィック構造によって推進される。これはスポンジのような働きをする。.

| ステージ | フィジカル・アクション | 熱力学的結果 |

|---|---|---|

| 1.蒸発 | 高温の界面で流体が沸騰する | 潜熱を吸収する |

| 2.輸送 | 蒸気はコールドエンドに流れる | 圧力による物質移動 |

| 3.結露 | 蒸気が液体に変わる | 潜熱を放出する |

| 4.戻る | 液体は芯を通って逆流する | 毛細管力が抗力に打ち勝つ |

カスタム・プロジェクトの経験では、ウィックの品質がパイプの配向限界を決定します。私たちは、毛細管力が特定の用途に十分強いことを保証します。.

核となる原理は、自立した二相サイクルである。ヒートパイプは、液体を蒸気に連続的に変換して戻すことにより、潜熱を介して大量の熱エネルギーを伝達する。このプロセスは、従来の固体伝導方式に比べて優れた冷却性能を発揮する。.

ヒートパイプに不可欠な部品とは?

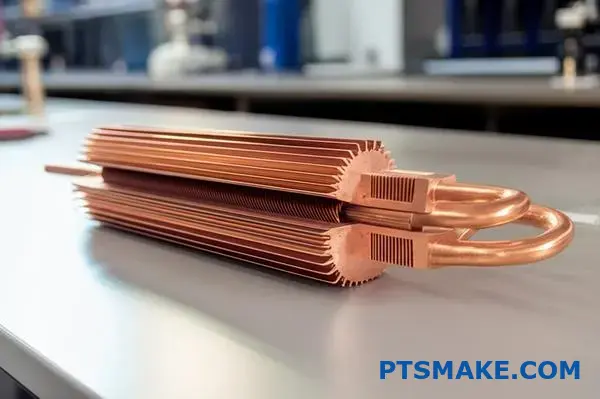

PTSMAKEでヒートパイプヒートシンクを製造する際、3つの重要な要素に着目しています。これらの部品が連携して、熱エネルギーを効率的に管理します。単なる金属管ではなく、精密なシステムなのです。.

主な構成要素は、容器、作動流体、ウィック構造である。それぞれが熱サイクルにおいて明確な役割を持っている。どれかひとつでも正確でなければ、性能は発揮されない。.

| コンポーネント | 主要機能 |

|---|---|

| コンテナ | 真空と機械構造の維持 |

| 作動流体 | 相変化で熱を伝える |

| ウィック構造 | 毛細管現象で体液を戻す |

コンテナ単なる殻ではない

容器は通常銅かアルミニウムで、内圧に耐えなければならない。内部環境を外部から隔離するのです。PTSMAKEでのテストでは、微小な漏れも真空を破壊し、プロセスを停止させる。.

芯と流体の相互作用

魔法は内部で起こる。作動液は蒸発器の端で熱を吸収する。このエネルギーによって作動液は気化する。この相変化は 潜熱2 大量のエネルギーを素早く輸送するためだ。.

蒸気はコンデンサーと呼ばれる、より温度の低い方へと移動する。ここで熱を放出して液体に戻る。.

クリティカル・リターン・パス

ここで芯の構造が重要になる。芯はスポンジのような働きをする。毛細管現象を利用して、凝縮した液体を重力に逆らって熱源に引き戻す。.

一般的な芯の種類

用途が異なれば、流動抵抗とポンプ出力のバランスをとるために、異なる内部構造が必要となる。.

| ウィックタイプ | 毛細管力 | 透過性 | 代表的なアプリケーション |

|---|---|---|---|

| 焼結パウダー | 高い | 低い | ハイパワーエレクトロニクス |

| 溝付き | 低い | 高い | 水平移動 |

| 金網 | ミディアム | ミディアム | 汎用 |

適切な組み合わせを選択することで、ヒートパイプ・ヒートシンクが最高の効率で動作するようになります。私たちはしばしば、ここでのミスマッチが部品のドライアウトにつながることをお客様にアドバイスしています。.

要約すると、ヒートパイプは密閉容器、特定の作動流体、正確なウィック間の相乗効果に依存している。流体は相変化によって熱を移動させ、ウィックは液体を戻し、真空シールは効果的な冷却のためにこのサイクルが連続的に繰り返されることを保証する。.

ヒートパイプの主な動作限界は?

境界線を理解する

ヒートパイプ・ヒートシンクは高効率の熱ソリューションだが、無敵ではない。.

PTSMAKEのエンジニアリング経験では、デバイスを物理的閾値を超えて押し出すと、即座に故障につながることを知っています。.

コストのかかる修正を避けるためには、設計段階の早い段階でこのような運用の上限を特定する必要があります。.

キー・リミット・カテゴリー

| リミット・タイプ | プライマリー・コンストレイント |

|---|---|

| 毛細管限界 | ウィッキング構造容量 |

| 沸騰限界 | 蒸気泡の形成 |

| ソニック・リミット | 蒸気速度 |

| 粘性限界 | 蒸気圧降下 |

故障に隠された物理学

より良いシステムを設計するために、なぜ運転中にこのような制限が発生するのかを正確に説明しよう。.

毛細管現象と沸騰しきい値

キャピラリー限界は、ハイパワーアプリケーションで我々が遭遇する最も一般的な問題である。.

これは、毛細管圧力が弱すぎて、摩擦に逆らって液体を蒸発器に送り返すことができない場合に起こる。.

その結果、熱源が "ドライアウト "する。.

沸騰限界は、半径方向の熱流束が高すぎる場合に発生する。.

| 故障モード | 物理的原因 | 実践結果 |

|---|---|---|

| 毛細血管障害 | 液体の戻りが遅すぎる | エバポレーターが完全に乾燥する |

| 沸騰失敗 | 閉じ込められた蒸気泡 | 壁面温度が急上昇 |

音波と粘性の制約

これらの限界は通常、始動時または極低温条件下で現れる。.

ソニックリミットは、蒸発器出口で蒸気速度が音速に達すると到達する。.

このため、流れが詰まった状態となり、入力電力に関係なく熱伝達率に上限が生じる。.

もうひとつ考慮すべき重要な要素は、以下の通りである。 巻き込み限界3.

この現象は、高速の蒸気がウィック表面から液滴を剪断し、液滴が戻らなくなることで起こる。.

PTSMAKEでのテスト結果では、超低温では粘性限界が支配的であることが確認された。.

この場合、蒸気圧が圧力損失を克服するには不十分で、ヒートパイプのヒートシンクが完全に失速する。.

これらの物理的限界を理解することは、信頼性の高いヒートパイプ・ヒートシンクの設計に不可欠です。毛細管現象、沸騰現象、音波現象のしきい値を解析することで、お客様のサーマルソリューションが、致命的な故障のリスクを負うことなく、実負荷下で安全に機能することを保証します。.

ヒートパイプ・ヒートシンクはシステムとしてどのように機能するのか?

の効率性を真に理解するために ヒートパイプ・ヒートシンク, 熱エネルギーがどのように移動していくのかを追っていかなければならない。それは熱の高速道路システムのように機能し、重要な部品から熱を遠ざける。.

PTSMAKEでは、顧客のために熱設計を最適化する際、この流れを明確に視覚化しています。このシステムは、連続的な受動的サイクルに依存しています。.

| ステージ | 主要機能 | 所在地 |

|---|---|---|

| 蒸発 | 熱を吸収する | 熱源 |

| 輸送 | 蒸気を動かす | 断熱セクション |

| 結露 | 熱を放出する | フィン・スタック |

この熱経路の各停留所で起こる具体的な物理現象を分解してみよう。.

エバポレーターのインターフェース

このプロセスは、CPUやパワートランジスタなどの熱源から始まります。ヒートパイプの銅の壁は、この熱エネルギーを内部のウィック構造に直接伝導します。.

内部では作動液がこのエネルギーを吸収し、瞬時に沸騰する。テスト結果の比較では、効率的な蒸発が全体的な性能のボトルネックとなっている。.

断熱輸送

気化したガスは、パイプの冷たい方の端に向かって急速に移動する。この中間領域は断熱セクションと呼ばれる。.

理想的には、ここで熱の移動は起こらない。単にトンネルとして機能するだけだ。過去のプロジェクトでは、この部分の過度の屈曲が蒸気流速の妨げになることがわかった。.

コンデンサーとフィンの相互作用

冷却端に達すると、蒸気は凝縮して液体に戻る。気化の段階で蓄えたエネルギーを放出する。.

この熱は、付属のアルミニウム製フィンに伝わる。 ヒートパイプ・ヒートシンク. .フィンは表面積を増やし、周囲の空気が熱を逃がすようにする。.

| コンポーネント | 流体の状態 | 機械的役割 |

|---|---|---|

| 蒸発器 | 液体から蒸気へ | エネルギー入力 |

| 断熱ゾーン | 蒸気の流れ | 大量輸送 |

| コンデンサー | 蒸気から液体へ | エネルギー出力 |

その後、液体はウィック構造を通って蒸発器に戻る。この連続的なループは、次のような大規模なエネルギー交換によって支えられている。 蒸発潜熱4.

要約すると、このシステムは閉ループの熱サイクルを作り出す。熱は蒸発器に入り、蒸気として素早く移動し、凝縮器を通って冷却フィンに出る。この効率的な動きによって ヒートパイプ・ヒートシンク 可動機械部品なしで高熱負荷を確実に管理します。.

なぜヒートパイプは真空下で密閉されるのか?

真空シールは、機能的なヒートパイプの決定的な特徴である。この減圧環境がなければ、相変化サイクルを効率的に起こすことはできない。ヒートパイプは、単に流体を内部に保持するだけではありません。.

真空にすることで、銅の外壁の熱力学的特性が変化します。この調整により、システムは熱負荷に即座に反応することができるのです。.

| 州 | 内圧 | 沸点効果 |

|---|---|---|

| 大気 | 標準(1気圧) | 高い(例:水 @ 100°C) |

| 真空 | 極めて低い | 低い(例:30℃の水) |

蒸発器に熱が触れた瞬間に、液体が気化する必要があるのです。非凝縮性ガスを除去することで、流体の蒸気だけで内圧が決まるようにする。.

この関係性によって、われわれは、このようなチューニングを行うことができる。 飽和圧力5 を特定のニーズに合わせる。例えば、電子機器の冷却では、液体を30℃から40℃付近で沸騰させたい。.

もし内部に空気を残しておけば、水は100℃になるまで滞留することになる。CPUや繊細なハードウェアにとっては大惨事だ。.

| 真空レベル | 沸点(水) | 使用例 |

|---|---|---|

| パーシャル | 60°C - 80°C | 高温産業機械 |

| 高い | 20°C - 40°C | 精密家電 |

| なし | 100°C | 冷却効果がない |

PTSMAKEでのテストでは、正確な真空制御が起動温度を決定することがわかりました。完璧なシールにより、ヒートパイプ・ヒートシンクは広い温度範囲で動作します。.

このメカニズムは、受動部品を熱エネルギーの超伝導体に変える。金属シェルの自然な熱抵抗を効果的に回避する。.

ヒートパイプを真空下に密閉することで、作動流体の沸点が大幅に下がります。これにより、安全な動作温度での迅速な相変化が可能になり、ヒートパイプ・ヒートシンクが多様な用途で熱負荷を効率的に管理できるようになります。.

ベーパーチャンバーと円筒形ヒートパイプの違いは?

PTSMAKEでは、形状が性能を決定するとよく説明します。従来の円筒形ヒートパイプは、直線輸送用に設計された密閉チューブです。A地点からB地点へ効率的に熱を移動させます。.

逆に、ベーパーチャンバーは平面ヒートパイプのような働きをする。これは、2枚のプレス加工された金属板を密封したものである。この構造により、熱が2つの次元に同時に広がり、優れた表面被覆を提供する。.

| 特徴 | 円筒形ヒートパイプ | ベーパー・チャンバー |

|---|---|---|

| 幾何学 | チューブラー / ラウンド | 平面 |

| ヒートフロー | リニア (1D) | 多方向(2D) |

| 構造 | 密閉銅管 | 真空シールされた金属プレート |

デザインするとき ヒートパイプ・ヒートシンク, この構造上の違いを理解することが最初のステップである。熱を遠くへ移動させる必要があるのか、それとも素早く拡散させる必要があるのかによって選択は変わる。.

ベーパーチャンバーの核となる利点は、高いフラックス密度を管理する能力にある。PTSMAKEでのテストでは、熱が離れたフィンまで長い距離を移動する必要がある場合、円筒形パイプが最も効果的であることを確認している。.

しかし、熱源が小さくても強力な場合は、フラットチャンバーが優れている。四角いチップから丸いチューブに熱を伝えるボトルネックがなくなる。.

この熱抵抗の低減は、チャンバーが直接接触することで達成される。蒸気は空隙全体を満たし、ベースの表面全体に均一な温度分布を確保する。.

機械的には、ベーパーチャンバーは内部の柱や焼結粉末を使用する。これによって、作動流体を利用しながら、大気圧に対して構造を支えることができる。 蒸発潜熱6 効果的に。.

| 基準 | 円筒形ヒートパイプ | ベーパー・チャンバー |

|---|---|---|

| 輸送距離 | 50mm以上に有効 | 局所的な拡散に最適 |

| ソース・コンタクト | タンジェンシャル(ラインコンタクト) | 全面(フェースコンタクト) |

| 垂直スペース | 曲げ半径が必要 | 極めて薄型 |

製造の観点からは、ベーパーチャンバーを統合することで、ヒートシンクアセンブリの総重量を減らすことができます。グラム単位が重要な航空宇宙産業のお客様には、この方法をよくお勧めします。.

結局のところ、標準的なヒートパイプが熱を移動させるのに対し、ベーパーチャンバーは熱平衡器として機能する。それは、ヒートシンクが管理するために、集中したホットスポットを均一な熱フィールドに変換します。.

一方、ベーパーチャンバーは、集中した熱の拡散に理想的な平面装置です。長距離輸送を優先する設計か、即時的なホットスポット管理を優先する設計かによって選択が変わります。.

ヒートパイプ・ヒートシンクは素材別にどのように分類されますか?

適切な素材を選ぶ ヒートパイプ・ヒートシンク は性能にとって極めて重要である。容器のシェルと作動液は完全に一致しなければならない。.

PTSMAKEの過去のプロジェクトでは、熱伝導率と化学的安定性に基づいてこれらのコンポーネントを分類しています。.

以下は、私たちが製造に利用している一般的な容器材料です。.

| 容器材料 | 代表的なアプリケーション |

|---|---|

| 銅 | エレクトロニクス冷却(CPU/GPU) |

| アルミニウム | 航空宇宙および重量に敏感な部品 |

| ステンレス鋼 | 医療機器または極低温機器 |

作動流体も熱エネルギーを輸送するために同様に重要です。作動流体は、使用温度範囲に基づいて選択します。.

| 作動流体 | 有用な範囲 |

|---|---|

| 水 | 30°C~200°C |

| アンモニア | -60°C~100°C |

| メタノール | -86°C~100°C |

互換性の重要な役割

どんな流体でも、どんな金属容器でも、単純に混ぜ合わせることはできない。化学的に不安定な組み合わせの場合、密閉されたパイプの中で反応が起こる。.

社内のテストによると、互換性のないペアはしばしば次のような結果を生む。 非凝縮性ガス7 時間が経つにつれてこのガスはパイプの上部に溜まる。.

結露のプロセスを効果的にブロックする。その結果 ヒートパイプ・ヒートシンク 熱を効率的に伝えなくなる。.

長寿命を保証するため、私たちは設計段階で確立された互換性データを厳守します。.

材料適合性マトリックス

下の表は、製造前に確認する安全な組み合わせを示したものです。.

| 作動流体 | 銅 | アルミニウム | ステンレス鋼 |

|---|---|---|---|

| 水 | おすすめ | 不適合 | おすすめ |

| アンモニア | 不適合 | おすすめ | おすすめ |

| メタノール | おすすめ | 不適合 | おすすめ |

これがデザインに重要な理由

ほとんどの業務用電子機器では、銅と水の組み合わせがゴールドスタンダードです。優れた熱性能と信頼性を提供します。.

しかし、航空宇宙産業のお客様との経験では、重量制限のため、アルミニウムとアンモニアのペアが好まれます。.

アルミニウムに水を使用すると、水素ガスが急速に発生する。これは致命的な故障につながる。.

PTSMAKEでは、すべての素材のペアを検証しています。これにより、お客様のカスタムソリューションが数ヶ月だけでなく、数年間持続することが保証されます。.

カテゴリー分け ヒートパイプ・ヒートシンク 材料は、容器と流体の両方を理解する必要がある。銅と水、アルミニウムとアンモニアなど、一般的な組み合わせを検討しました。性能を低下させる化学反応を防ぎ、サーマルソリューションの信頼性と効率を維持するためには、相溶性マトリックスを遵守することが不可欠です。.

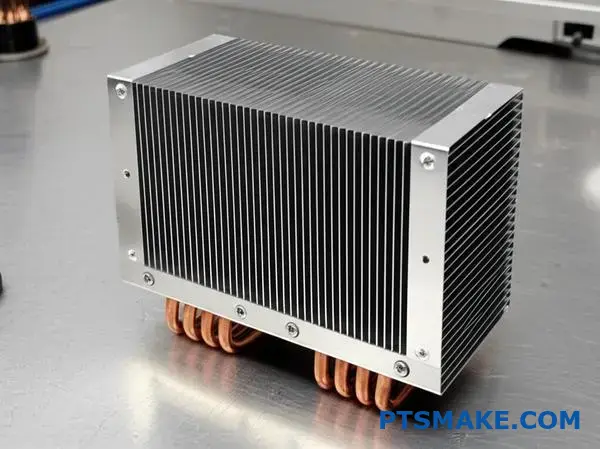

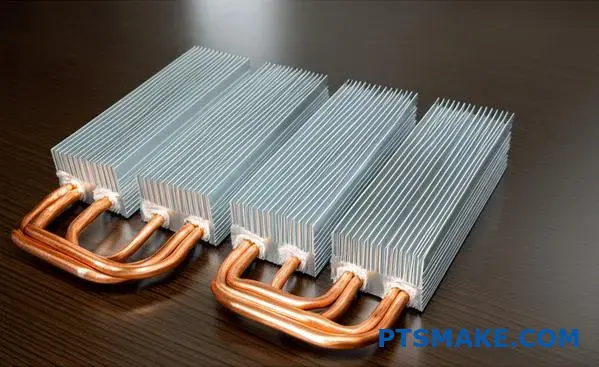

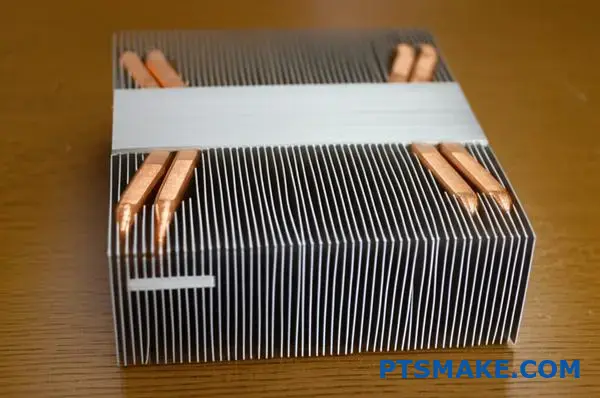

一般的なヒートパイプ・アセンブリの構成は?

ヒートパイプをヒートシンクに組み込むには、単に物理的に取り付けるだけでは不十分です。インターフェイスの方法は、冷却システムの熱抵抗と全体的な効率を直接決定します。.

PTSMAKEの過去のプロジェクトでは、アセンブリ・タイプの選択を誤ると、冷却が最適でなくなることが多いことを確認しています。.

私たちは通常、パイプが熱源とどのように相互作用するかに基づいて、これらのアセンブリを3つの異なる構成に分類しています。.

| 構成 | 説明 | 主な利点 |

|---|---|---|

| ダイレクト・タッチ | 平らなパイプがソースに接触 | インターフェイスレイヤーを削除する |

| ベース埋め込み | パイプをブロックにはんだ付け | 高い構造強度 |

| タワー・スタイル | 垂直フィン・スタック・アレイ | エアフロー面積の最大化 |

ダイレクト・コンタクト・アセンブリ

ダイレクト・タッチ・ヒートパイプ(DTH)と呼ばれるこの方法では、ヒートパイプを平らにして接触面を作る。これにより、底板層が取り除かれる。.

費用対効果は高いが、リスクもある。私たちのテスト結果を通じて、過度の扁平化は内部ウィック構造を損なう可能性があることがわかっています。.

完全に平らな面を作ることも難しい。CNC加工では、パイプが取り付けブロックと面一になるように精度が要求されます。.

埋め込みベースプレート構成

工業用途の場合、パイプを銅やアルミのベースに埋め込むことをよくお勧めします。当社では、ブロックに正確な溝を加工します。.

その後、パイプをこの溝にはんだ付けまたはエポキシ樹脂で固定する。これによりパイプは取り付け圧力から保護される。.

エネルギーがパイプに到達する前に、ヒートスプレッダーとして機能する。集中熱源に最適です。.

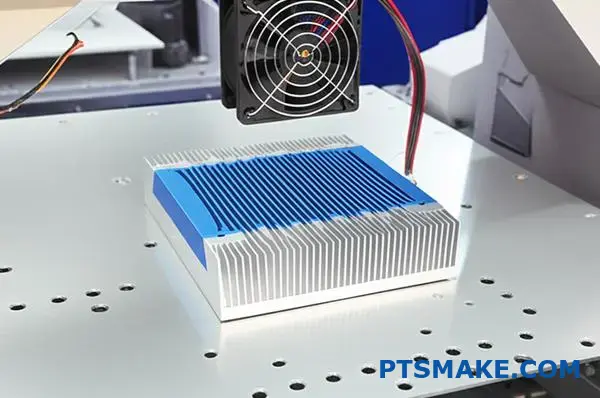

タワーヒートシンクとリモートヒートシンク

狭いスペースでは、ヒートパイプ・ヒートシンクはエネルギーを発生源から遠ざける必要がある。タワー型はフィンスタックを垂直に持ち上げます。.

これにより、ファンを大型化し、表面積を増やすことができる。ここではパイプとフィンの接続が重要だ。.

我々は次のことに細心の注意を払わなければならない。 接触抵抗8 すべての関節で。.

パイプとフィンのフィットが緩いと、効率が急激に低下します。当社では厳しい公差のプレス加工を施し、ぴったりとフィットするようにしています。.

| 特徴 | ダイレクト・タッチ | 埋め込みベース | タワー・スタイル |

|---|---|---|---|

| サーマルパス | 最短 | 中級 | 拡張 |

| 機械的負荷 | 下限 | 大容量 | 可変 |

| コスト・レベル | 低い | ミディアム | 高い |

| 表面仕上げ | 難しい | 素晴らしい | 該当なし(ベース依存) |

まとめると、ヒートパイプアセンブリの構成は、費用対効果の高いダイレクトタッチから堅牢な埋め込みベースまで多岐にわたる。タワー型は、空間的な制約に対するソリューションを提供します。熱負荷、予算、最終製品設計に必要な構造的完全性のバランスを考慮して選択する必要があります。.

用途に合ったヒートパイプを選ぶには?

適切なヒートパイプ・ヒートシンクを選ぶには、構造化されたアプローチが必要です。思い込みや当て推量に頼ることはできません。.

まず、総熱負荷をワット単位で定量化します。これはすべての熱設計の出発点です。.

次に、ソース温度と周囲温度を特定する。これによって作動流体(電子機器では通常水)が決まります。.

最後に、利用可能な物理的距離を測定する。熱はソースからシンクへ効率よく移動しなければなりません。.

| ステップ | パラメータ | なぜ重要なのか |

|---|---|---|

| 1 | 熱負荷(Q) | 必要なパイプの直径と数量を決定する。. |

| 2 | 温度範囲 | 流体を選択します(例:水対メタノール)。. |

| 3 | 輸送距離 | モジュールの全熱抵抗に影響する。. |

| 4 | インターフェイス素材 | パイプと熱源を確実に接触させる。. |

基本的な熱負荷を定義した後は、物理的な制約に目を向けなければなりません。ハードウェア設計において、スペースはしばしば最も難しい課題です。.

狭いスペースに合わせるためにパイプを平らにする必要があるかもしれない。しかし、平らにすると最大熱容量が減少します。.

私たちはこの削減率を慎重に計算しています。これにより、ピーク負荷時でも装置の安全性が保たれます。.

次の重要なチェックは向きだ。熱は重力に逆らって垂直に動く必要があるのか?

熱源が冷却フィンの上にある場合、重力は流体の戻りに逆らう。.

この場合、焼結粉末ウィックが必須となる。重力に打ち勝つ高い毛管上昇力を持つ。.

溝付き芯は安価だが、水平方向にしか使えない。複雑な3Dレイアウトでは一般的に避けている。.

過去のプロジェクトでは、芯の選択を誤ることが失敗の一般的な原因であることに気づいた。.

長期的な信頼性のためには、材料の適合性も不可欠である。流体は容器の壁と化学反応してはならない。.

水と銅はエレクトロニクスの金字塔です。水と銅は信頼性が高く、導電性があり、費用対効果に優れています。.

最後に、社内を考慮する必要がある。 蒸気圧9 を制限している。.

圧力が設計限界を超えると、パイプが変形する可能性がある。低すぎる場合、動力伝達が制限される。.

| 制約 | 主な検討事項 | PTSMAKEインサイト |

|---|---|---|

| 幾何学 | 曲げ半径 | キンクを避けるため、半径を直径の3倍以上に保つ。. |

| オリエンテーション | 重力に抗して | 抗重力性能のためには焼結芯が必要である。. |

| コスト | 製造業 | 標準的な6mmまたは8mmのチューブは20%の方が安い。. |

理想的なヒートパイプを選択するには、まず熱負荷と温度範囲を定義することから始めます。次に、曲げや方向などの物理的制限を評価します。最後に、効率的なヒートパイプ・ヒートシンクを作成するために、内圧とウィック構造が設計目標と一致していることを確認します。.

ヒートシンク開発における設計上のトレードオフとは?

完璧なサーマルソリューションを設計することは、決して一筋縄ではいかない。常にバランスをとりながらの作業なのです。.

PTSMAKEでは、エンジニアが相反する目標に苦しんでいるのをよく目にします。高いパフォーマンスが欲しいが、予算が限られている。.

コンパクトなサイズが必要だが、物理学は表面積を要求する。私たちが日々直面する核心的な葛藤を見てみよう。.

コア・コンフリクト・マトリックス

| 優先順位 | 通常は犠牲 | なぜですか? |

|---|---|---|

| ハイパフォーマンス | 低価格 | 銅またはヒートパイプが必要。. |

| コンパクトサイズ | 放熱 | 使用可能な表面積が少ない。. |

| 低重量 | 耐久性 | 薄いフィンは壊れやすい。. |

私たちはこれらの妥協点を慎重にナビゲートする必要がある。.

ヒートシンク開発における設計上のトレードオフとは?

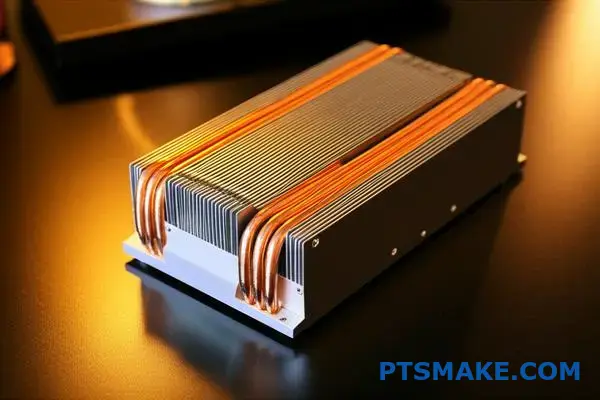

ヒートパイプ・ヒートシンクを統合する場合、変数が大幅に増加する。.

PTSMAKEの過去のプロジェクトで、ヒートパイプを追加しても魔法のような解決策にはならないことがわかりました。ヒートパイプを追加することは、製造工程に複雑さをもたらします。.

パフォーマンスとコストのバランス

銅は導電性に優れている。しかし、アルミニウムに比べて重く高価である。.

多くの場合、ハイブリッド・アプローチが最適です。私たちは、重量と熱伝導のバランスをとるために、アルミニウムのベースに銅のヒートパイプを埋め込んでいます。.

信頼性の要素

についても考慮しなければならない。 ウィック構造10 パイプの内側。これが寿命と性能を左右する。.

焼結粉末は耐久性があるがコストが高い。溝付き界面は安価だが、重力の影響を受けやすい。.

ハードウェアVPの意思決定マトリクス

ここでは、具体的なプロジェクトの制約に基づき、クライアントの決定を支援する方法を紹介する。.

| 特徴 | パフォーマンスへの影響 | コストへの影響 | 理想的な使用例 |

|---|---|---|---|

| 焼結ヒートパイプ | 高(志向は問わない) | 高い | ロボット工学、航空宇宙 |

| 溝付きヒートパイプ | ミディアム(重力に敏感) | 低い | 定置型エレクトロニクス |

| ソリッド・カッパー・ベース | 高い | ミディアム-ハイ | ハイパワーサーバー |

| アルミニウム・フィン・スタック | ミディアム | 低い | コンシューマー機器 |

最後の決断を下す

すべてを手に入れることはできない。まず熱抵抗の目標を優先してください。次に、ジオメトリをメカニカル・エンベロープに適合させます。.

熱性能、コスト、物理的制約の微妙なバランスを探りました。戦略的意思決定マトリックスを使用することで、適切な材料とヒートパイプ構成を選択することができます。これにより、ヒートシンクはプロジェクト予算を超過することなく技術仕様を満たすことができます。.

高度は強制対流式ヒートシンクの設計にどのような影響を与えますか?

空気密度の低下を理解する

高高度環境用のサーマルソリューションを設計する場合、標準的な計算ではしばしば失敗します。高度が高くなるにつれて、空気密度は海面に比べて大幅に減少します。.

この物理的変化は、強制対流に直接影響する。ファンは同じ体積の空気を動かすが、フィンの上を流れる実際の空気質量は減少する。.

| 高度 | 空気密度比 | 冷却の影響 |

|---|---|---|

| 0(海抜) | 1.00 | ベースライン |

| 5,000 | 0.86 | 削減 |

| 10,000 | 0.74 | クリティカル |

この減少は熱伝達効率を損なう。信頼性を確保するためには、PTSMAKEの初期設計段階でこの密度シフトを考慮しなければならない。.

低密度を補う

のパフォーマンスを維持する。 ヒートパイプ・ヒートシンク, 海面仕様に頼ることはできない。空気密度が低いということは、ヒートシンク表面に衝突して熱エネルギーを奪う空気分子の数が少ないということです。.

ファンスピードの調整

最も直接的な解決策は、ファンの回転数を上げることだ。回転数を上げることで、より多くの風量を送り込み、質量の低下を補います。しかし、これはノイズと消費電力を増加させます。.

| 戦略 | 長所 | 短所 |

|---|---|---|

| より高い回転数 | 寸法変更なし | より高いノイズ/パワー |

| 大きめのフィン | パッシブ改善 | 重量/サイズの増加 |

フィン形状の変更

あるいは、ヒートシンクの構造を変更することもできます。総表面積を増やすことで、ファンを変更することなく、失われた熱性能を取り戻すことができます。.

PTSMAKEの過去のプロジェクトでは、しばしばフィンの高さや密度を上げて、フィンの低下を相殺した。 ヌッセルト数11. .これにより、空気の薄い場所でも十分な放熱が確保される。.

デザインのトレードオフ

これらの要素のバランスを注意深く取る必要があります。単にヒートシンクを大きくするだけでは、航空宇宙用途の重量制約に抵触する可能性があります。.

標準的なヒートパイプアセンブリの場合、海抜5,000フィートで動作させるためには、多くの場合、表面積を15%から20%増やす必要がある。.

高地では空気密度が低下し、強制対流システムの冷却能力が著しく低下する。オーバーヒートを防ぐには、エンジニアはファンの回転数を上げてマスフローを増やすか、ヒートシンクの表面積を広げて熱伝達効率の低下を補う必要があります。.

次のヒートパイプ・ヒートシンク・プロジェクトはPTSMAKEにお任せください

最も困難な熱管理ニーズを解決する準備はできていますか?高精度のカスタムヒートパイプヒートシンクソリューションならPTSMAKEにお任せください。当社のエンジニアリングチームが、お客様のアプリケーションに優れた性能、品質、信頼性をお届けします!

クリックすると、このエネルギー値が熱設計の最大パワーハンドリングを直接決定することを理解できます。. ↩

この物理的特性により、大きな温度上昇を伴わずに大量のエネルギー伝達が可能になることを理解するには、こちらをクリックしてください。. ↩

高速蒸気がどのように液体の流れを乱し、総熱輸送能力に影響を与えるかを理解するには、ここをクリックしてください。. ↩

相変化が温度を上昇させることなく大量のエネルギーを吸収し、冷却効率を高める仕組みについてはこちらをご覧ください。. ↩

クリックすると、圧力が液体が蒸気に変わる温度を直接決めることを理解できる。. ↩

この相変化メカニズムが高精度熱部品の冷却効率を最大化する仕組みについては、こちらをクリックしてください。. ↩

ガス発生がどのようにヒートパイプの故障につながるのか、そして設計の段階でそれを早期に発見する方法を学ぶ。. ↩

アセンブリ界面の微細な隙間が熱の流れを妨げる仕組みと、それを最小限に抑える方法については、こちらをご覧ください。. ↩

内圧の変動が熱伝達率と安全限界にどのように影響するかについては、こちらをクリックしてください。. ↩

内部毛細管構造の違いがヒートパイプの効率と重力性能にどのような影響を与えるかについては、こちらをご覧ください。. ↩

この無次元数が、対流熱伝達と伝導熱伝達の比率をどのように定量化するかを理解するには、ここをクリックしてください。. ↩