Quanto è forte un canale di alluminio?

Vi state chiedendo quale sia la resistenza dei canali in alluminio per il vostro progetto? Ho visto molti clienti frustrati quando i loro materiali cedono sotto carico, causando costose riprogettazioni e ritardi di produzione. La scelta della giusta resistenza del materiale è fondamentale per le applicazioni strutturali, soprattutto quando sono in gioco sicurezza e prestazioni.

I canali in alluminio hanno in genere una resistenza alla trazione di 20.000-45.000 PSI, a seconda della lega e della tempra. La lega 6061-T6, comunemente utilizzata nelle applicazioni strutturali, offre un eccellente rapporto resistenza-peso con una resistenza alla trazione di circa 35.000 PSI.

Ho lavorato con centinaia di clienti che avevano bisogno di capire la resistenza dei canali in alluminio per i loro progetti. Permettetemi di condividere ciò che ho imparato su questi versatili componenti strutturali. Il canale di alluminio giusto può trasformare il vostro progetto, offrendo il perfetto equilibrio tra resistenza, peso e costo. Esaminiamo cosa rende questi profili resistenti e come scegliere quello giusto.

Quanti tipi di canali in alluminio esistono?

Vi siete mai trovati spaesati nella scelta di un canale in alluminio? La scelta di un profilo sbagliato può davvero far slittare i tempi e il budget del progetto, compromettendo il risultato finale.

Non esiste un unico numero definitivo per i tipi di canale in alluminio. Esse variano in modo significativo in base alla forma (come U, C, Hat, Z), alle dimensioni, alla lega (ad esempio, 6061, 6063) e alla finitura. L'applicazione specifica di solito determina il tipo più adatto.

Quando si chiedono i "tipi" di canali in alluminio, di solito si intendono le diverse forme o profili disponibili. La comprensione di queste forme è fondamentale perché ognuna offre proprietà strutturali e vantaggi applicativi unici. Vediamo alcune categorie comuni.

Forme comuni di canali in alluminio

La forma è spesso il principale elemento di differenziazione. Essa determina il modo in cui il canale distribuisce il carico e come può essere montato o integrato in un gruppo.

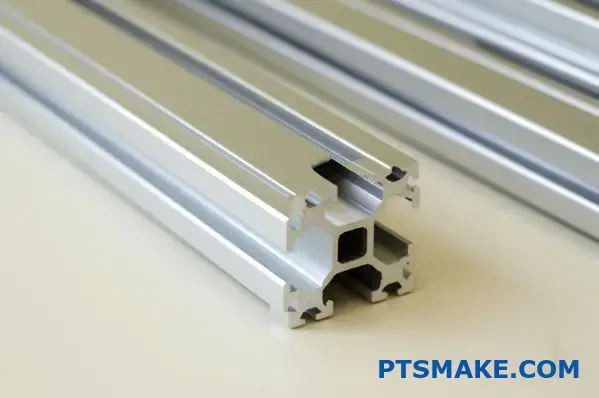

Canale a U

È una delle forme più semplici e diffuse. È caratterizzata da una base piatta (il nastro) e da due gambe perpendicolari di uguale lunghezza. I canali a U sono versatili e spesso utilizzati per intelaiature, binari, bordi di protezione e costruzioni in generale. La loro geometria semplice ne facilita la produzione. estrusione1.

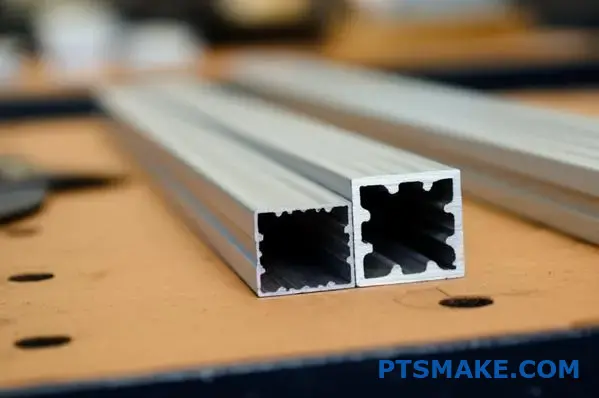

Canale C (o canale strutturale)

Simili ai canali a U, i canali a C presentano spesso flange interne o labbra alle estremità delle gambe. Questo aggiunge rigidità e fornisce superfici aggiuntive per il fissaggio. Sono comunemente utilizzati in applicazioni strutturali come telai di edifici, supporti e basi di macchine, dove è richiesta una maggiore rigidità rispetto a un canale a U standard.

| Caratteristica | Canale a U | Canale C (strutturale) |

|---|---|---|

| Forma | Tela piatta, due gambe | Tela piatta, due zampe, labbra |

| Rigidità | Buono | Molto buono (grazie alle labbra) |

| Uso comune | Bordi, tracce, cornici | Supporti strutturali, telai |

| Fissaggio | Rete e gambe | Rete, gambe, labbra interne |

Canale a cappello (o canale di rinforzo)

Chiamato così per la sua somiglianza con un cappello a cilindro, questo profilo ha una base piatta, due gambe verticali e due flange orizzontali rivolte verso l'esterno. I canali a cappello sono spesso utilizzati in edilizia per montare superfici come pareti a secco o rivestimenti, creando un'intercapedine d'aria per l'isolamento o il drenaggio.

Oltre le forme standard: Estrusioni di canali in alluminio personalizzate

Mentre le forme standard coprono molte esigenze, a volte un progetto richiede un profilo unico. È qui che entrano in gioco le estrusioni di canali in alluminio personalizzate. Noi di PTSMAKE lavoriamo spesso con i clienti per progettare e produrre canali su misura, adattati esattamente alle loro specifiche esigenze funzionali ed estetiche, sfruttando la versatilità del processo di estrusione dell'alluminio. Queste possono variare da piccole modifiche di forme standard a progetti completamente nuovi per settori specializzati come quello aerospaziale o elettronico.

A cosa serve il canale T?

Avete mai lottato per costruire un telaio robusto che deve anche essere facilmente regolabile o riconfigurabile? Scegliere un canale standard potrebbe costringervi a praticare numerosi fori, compromettendo l'integrità e la flessibilità.

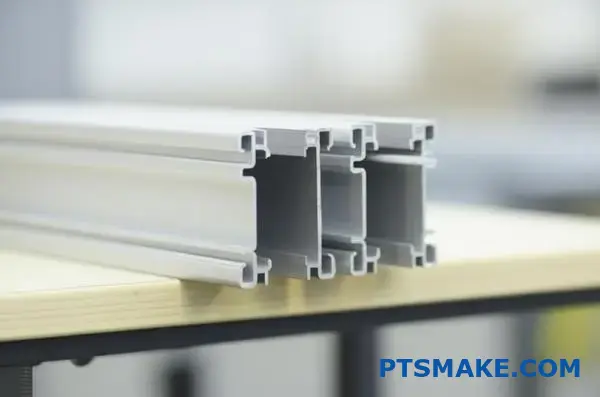

I canali a T, spesso chiamati estrusi di alluminio con scanalatura a T, sono utilizzati principalmente per creare telai strutturali modulari. La loro caratteristica principale, una scanalatura a forma di "T" lungo tutta la lunghezza, consente di fissare, riposizionare o rimuovere facilmente componenti, elementi di fissaggio e accessori senza saldature o forature estese.

La magia del canale a T risiede proprio in quella particolare scanalatura. A differenza dei semplici canali a U o a C, che offrono principalmente superfici o bordi piatti, la scanalatura a T è progettata specificamente per l'interconnessione e l'adattabilità. Questo lo rende incredibilmente popolare nelle applicazioni in cui la flessibilità e la facilità di montaggio sono fondamentali. Scopriamo dove si trovano di solito questi profili versatili.

Il vantaggio principale: Il meccanismo T-Slot

La scanalatura a T è una scanalatura sottosquadro che corre lungo una o più facce dell'estrusione. Speciali dadi o bulloni a T sono progettati per scorrere in questo canale e quindi ruotare di 90 gradi per bloccarsi in posizione. In questo modo si crea un punto di fissaggio sicuro e non permanente in qualsiasi punto della lunghezza della scanalatura. Questo sistema è alla base del suo modularità2 e un motivo fondamentale per la sua ampia adozione.

Aree di applicazione principali

L'adattabilità della scanalatura a T estrusioni di canali in alluminio li rende adatti a una vasta gamma di utilizzi:

Strutture e postazioni di lavoro modulari

Questa è probabilmente l'applicazione più comune. I canali a T sono come blocchi di costruzione industriali. È possibile assemblare rapidamente banchi da lavoro personalizzati, protezioni per macchine, recinzioni di sicurezza, scaffali per attrezzature e carrelli. Se le esigenze cambiano, il telaio può essere facilmente smontato, modificato o ampliato. Noi di PTSMAKE abbiamo aiutato i nostri clienti a progettare strutture robuste e adattabili per vari ambienti produttivi utilizzando questi profili.

Automazione e robotica

Nei sistemi automatizzati, componenti come sensori, telecamere, attuatori e trasportatori necessitano spesso di un posizionamento preciso che potrebbe richiedere una regolazione durante l'installazione o il funzionamento. Le scanalature a T forniscono la piattaforma di montaggio perfetta, consentendo agli ingegneri di regolare con precisione il posizionamento dei componenti senza dover eseguire nuove forature o ricorrere a complesse staffe.

Sistemi espositivi e di visualizzazione

Per le fiere o gli espositori al dettaglio, i canali a T consentono di creare strutture leggere, resistenti e facilmente assemblabili. Pannelli grafici, scaffali e illuminazione possono essere fissati senza problemi grazie al sistema di scanalature a T e l'intera struttura può essere rapidamente smontata per il trasporto.

Selezione del canale T giusto

Non tutti i canali a T sono uguali. I fattori chiave da considerare sono:

- Serie di profili/dimensioni: I canali a T sono disponibili in varie serie (ad esempio, serie 20, serie 30, serie 40, spesso basate su dimensioni metriche come 20 mm x 20 mm). I profili più grandi offrono generalmente maggiore resistenza e rigidità per i carichi più pesanti.

- Dimensione della fessura: La larghezza della scanalatura a T determina l'hardware compatibile (dadi a T, bulloni). Le misure più comuni sono le scanalature da 6 mm, 8 mm e 10 mm.

- Lega e tempra: Come altre estrusioni, 6061-T6 e 6063-T5 sono leghe comuni che offrono un buon equilibrio tra forza, estrudibilità e resistenza alla corrosione. In base alla nostra esperienza, la 6061-T6 è spesso preferita per le applicazioni con carichi elevati.

Ecco un rapido confronto tra le serie tipiche:

| Caratteristica | Serie 20 (ad esempio, 2020) | Serie 40 (ad esempio, 4040) |

|---|---|---|

| Dimensione del profilo | Base tipica di 20 mm | Base tipica di 40 mm |

| Dimensione dello slot | Spesso 6 mm | Spesso 8 o 10 mm |

| La forza | Servizio più leggero | Per impieghi medio-pesanti |

| Uso comune | Piccoli involucri, cornici luminose, stampanti 3D | Banchi di lavoro, telai di macchine, linee di automazione |

La scelta del profilo corretto del canale a T è essenziale per garantire che la struttura funzioni come previsto, bilanciando resistenza, peso e facilità di montaggio per le esigenze specifiche del progetto.

Il canale in alluminio estruso può essere saldato?

State pensando di unire i canali in alluminio estruso per la vostra struttura? Siete preoccupati che la saldatura possa compromettere la resistenza o la finitura del materiale, causando potenzialmente problemi in futuro?

Sì, il canale in alluminio estruso può assolutamente essere saldato. Tuttavia, il successo dipende in larga misura dalla scelta della giusta lega di alluminio, dall'utilizzo della tecnica di saldatura corretta (come TIG o MIG) e da una preparazione adeguata a causa delle proprietà uniche dell'alluminio.

Sebbene la saldatura dell'alluminio sia comune, presenta sfide uniche rispetto all'acciaio. L'alluminio ha uno strato di ossido persistente e un'elevata conduttività termica, che richiedono approcci specifici. Una saldatura corretta garantisce un giunto forte e affidabile che mantiene l'integrità del vostro impianto. estrusioni di canali in alluminio. Nei progetti passati dell'PTSMAKE, abbiamo visto come la comprensione di queste sfumature sia fondamentale per il successo della fabbricazione.

Fattori chiave per la saldatura dei canali in alluminio

Il successo della saldatura di questi profili richiede un'attenta considerazione di diversi fattori. La mancata considerazione di uno di questi può portare a saldature deboli o fallite.

Selezione della lega e tempra

Non tutte le leghe di alluminio sono uguali per quanto riguarda la saldatura. Le leghe della serie 6xxx, come la 6061 e la 6063 (comunemente utilizzate per le estrusioni), sono generalmente considerate saldabili. Tuttavia, la saldatura può influenzare la tempra. Ad esempio, la saldatura di un alluminio con tempera T6 ammorbidisce il materiale nell'area intorno alla saldatura, nota come "zona di saldatura". Zona interessata dal calore (ZTA)3. Questa riduzione della resistenza deve essere tenuta in considerazione nella progettazione.

Preparazione della superficie

Si tratta di un aspetto assolutamente critico. L'alluminio forma rapidamente un tenace strato di ossido (ossido di alluminio) che fonde a una temperatura molto più alta dell'alluminio stesso. Questo strato di ossido, insieme a oli, sporcizia o umidità, deve essere accuratamente rimosso immediatamente prima della saldatura utilizzando una spazzola metallica in acciaio inossidabile (usata solo per l'alluminio) o detergenti chimici. La pulizia non è indispensabile per ottenere una buona saldatura.

Selezione del processo di saldatura

La scelta del processo di saldatura influisce in modo significativo sul risultato. I due metodi più comuni per l'alluminio sono la saldatura TIG e MIG.

Metodi di saldatura comuni per l'alluminio

Ogni metodo ha i suoi pro e i suoi contro a seconda delle specifiche applicazioni, dello spessore del materiale e della finitura desiderata.

Saldatura a gas inerte di tungsteno (TIG)

La saldatura TIG offre un controllo eccellente e produce saldature pulite e di alta qualità, rendendola ideale per i canali di alluminio più sottili o quando l'aspetto è fondamentale. Utilizza un elettrodo di tungsteno non consumabile e richiede un gas di protezione (solitamente argon). La corrente alternata (AC) è in genere necessaria per la saldatura TIG dell'alluminio per rompere lo strato di ossido. È generalmente più lenta della saldatura MIG.

Saldatura a gas inerte metallico (MIG)

La saldatura MIG è più veloce della TIG e spesso è preferita per le sezioni di alluminio più spesse, grazie al suo tasso di deposizione più elevato. Utilizza un elettrodo a filo consumabile alimentato attraverso la pistola di saldatura, che fornisce anche il gas di protezione (argon o una miscela di argon ed elio). Sebbene sia più veloce, la saldatura MIG dell'alluminio può essere più impegnativa da impostare correttamente per evitare problemi come l'alimentazione del filo o la porosità della saldatura. Potrebbero essere necessarie attrezzature specializzate, come pistole a bobina o sistemi push-pull.

Ecco un rapido confronto basato sulle intuizioni raccolte in vari progetti di fabbricazione:

| Caratteristica | Saldatura TIG (AC) | Saldatura MIG |

|---|---|---|

| Controllo | Eccellente e preciso apporto di calore | Buono, ma meno preciso del TIG |

| Velocità | Più lento | Più veloce |

| Spessore | Ideale per le applicazioni da sottili a medie | Meglio per i prodotti di medio e grosso spessore |

| Aspetto | Molto pulito, esteticamente gradevole | Può essere buono, potenziali schizzi |

| Impostazione/abilità | Richiede una maggiore abilità dell'operatore | Può essere complesso da configurare correttamente |

| Distorsione | Potenziale inferiore dovuto al controllo | Potenziale più elevato grazie alla velocità |

In definitiva, la decisione di saldare o meno un canale in alluminio estruso dipende dalla lega specifica, dai requisiti strutturali dell'applicazione, dalle attrezzature disponibili e dalla finitura richiesta. A volte, il fissaggio meccanico potrebbe essere un'alternativa più adatta, soprattutto se è fondamentale evitare la ZTA.

Come si misura un canale di alluminio?

Avete mai specificato dei canali in alluminio sulla base di un disegno, per poi scoprire che all'arrivo non corrispondono del tutto? Piccole imprecisioni nelle misure possono causare problemi di assemblaggio e spreco di materiali.

La misurazione dei canali in alluminio implica l'identificazione di dimensioni chiave come l'altezza complessiva (gambe), la larghezza complessiva (base o nastro) e lo spessore del materiale. Anche la lunghezza è fondamentale. Sono necessari strumenti precisi, come i calibri per le dimensioni critiche e i metri a nastro per la lunghezza.

È fondamentale che le misure siano corrette fin dall'inizio. Assicura che il canale si adatti correttamente e svolga il suo ruolo strutturale o funzionale come previsto. Vediamo cosa misurare esattamente e come.

Dimensioni chiave da misurare

La comprensione dei termini specifici di ciascuna dimensione evita la confusione in fase di ordine o di progettazione.

Altezza complessiva (altezza delle gambe)

Si tratta dell'intera altezza esterna dalla base alla sommità delle gambe. Per un canale a U o a C in posizione orizzontale, si tratta dell'altezza delle sezioni verticali.

Larghezza complessiva (larghezza del nastro)

Si riferisce alla larghezza esterna della base (o "web") del canale. È la dimensione che collega le gambe.

Spessore del materiale

Si tratta di una dimensione critica sia per la resistenza che per l'adattamento, soprattutto se il canale si incastra in un altro componente. È necessario misurare lo spessore sia dell'anima (base) che delle gambe, poiché a volte possono differire leggermente, anche se in genere sono coerenti con lo standard. estrusioni di canali in alluminio.

Strumenti per la misurazione di precisione

Mentre un metro a nastro va bene per la lunghezza complessiva, la misurazione precisa del profilo richiede strumenti migliori.

- Pinze: I calibri digitali o a corsoio sono essenziali per misurare con precisione l'altezza, la larghezza e soprattutto lo spessore del materiale. Forniscono la precisione necessaria, spesso fino ai millesimi di pollice o ai centesimi di millimetro.

- Metro a nastro: Ideale per misurare la lunghezza complessiva del canale.

Comprendere le tolleranze

È importante ricordare che i componenti in alluminio estruso non sono prodotti in dimensioni perfette. Hanno sempre una produzione tolleranze4che definiscono la deviazione accettabile dalla dimensione specificata. Le tolleranze standard sono comuni, ma per le applicazioni che richiedono un'elevata precisione, come quelle che spesso trattiamo noi di PTSMAKE, potrebbero essere necessarie tolleranze più strette e personalizzate. Verificate sempre le specifiche del produttore o discutete le vostre esigenze di tolleranza.

Ecco una guida rapida su dove misurare i tipi di canale più comuni:

| Dimensione | Canale U Punto di misura | Canale C Punto di misura |

|---|---|---|

| Altezza complessiva | Dal bordo esterno del nastro alla parte superiore della gamba | Dal bordo esterno del nastro alla parte superiore della gamba |

| Larghezza complessiva | Bordo esterno di una gamba al bordo esterno dell'altra | Bordo esterno di una gamba al bordo esterno dell'altra |

| Spessore | Sezione web e sezione gambe | Sezione a nastro, sezione a gamba e sezione a flangia |

| Lunghezza delle gambe | Dal bordo interno del nastro alla parte superiore della gamba | Dal bordo interno dell'anima al lato interno della flangia |

La meticolosità di come e dove si misurano le misure garantisce l'ottenimento dell'esatto profilo di canale in alluminio richiesto dal progetto.

Quali sono le capacità di carico delle estrusioni a canale in alluminio?

Vi siete mai chiesti se quel canale di alluminio può davvero sostenere il peso richiesto? Sottovalutare la capacità di carico può portare a flessioni impreviste o addirittura a cedimenti, mettendo a rischio la sicurezza e il successo dell'intero progetto.

La capacità di carico degli estrusi di alluminio varia in modo significativo. Non si tratta di un valore unico, ma dipende in larga misura dalla lega specifica (ad esempio, 6061, 6063), dalla tempra (come T5 o T6), dalla forma e dalle dimensioni della sezione trasversale del canale e da come viene applicato il carico.

Determinare l'esatta capacità di carico non è sempre semplice, perché interagiscono diversi fattori. Non basta scegliere un canale dallo scaffale, ma occorre capire come questi elementi lavorano insieme. Analizziamo le principali influenze sulla quantità di peso estrusioni di canali in alluminio può effettivamente gestire.

Lega e tempra: La base del materiale

Il tipo di lega di alluminio e il suo trattamento termico (tempra) determinano la resistenza del materiale di base.

- Leghe: Scelte comuni come 6061 e 6063 offrono caratteristiche diverse. In base all'esperienza di PTSMAKE, la 6061 è generalmente più resistente e spesso viene preferita per applicazioni strutturali che richiedono capacità di carico più elevate. La 6063 offre una migliore estrudibilità e finitura superficiale e viene spesso utilizzata per applicazioni architettoniche.

- Temperamento: La designazione della tempra (ad esempio, T5, T6) indica il processo di trattamento termico, che influisce significativamente sul carico di snervamento e sul carico di rottura. Un rinvenimento T6 offre in genere una resistenza maggiore rispetto a un rinvenimento T5 per la stessa lega.

Forma e dimensioni del profilo: La geometria è importante

La forma e le dimensioni della sezione trasversale del canale sono forse i fattori più critici dopo la scelta del materiale.

- La forma determina la rigidità: La distribuzione del materiale rispetto alla direzione del carico determina la sua resistenza alla flessione e all'instabilità. Le sezioni più profonde (gambe più alte) generalmente gestiscono meglio i carichi di flessione rispetto a quelle più basse.

- Spessore della parete: Aumentando lo spessore delle pareti del canale si aggiunge altro materiale, aumentando l'area della sezione trasversale e la resistenza e la rigidità complessive.

- Proprietà geometriche: Gli ingegneri utilizzano calcoli che coinvolgono l'area della sezione trasversale del profilo e la sua momento d'inerzia5 per prevedere come si comporterà sotto carichi specifici. Un momento d'inerzia più elevato indica una maggiore resistenza alla flessione.

Applicazione del carico e condizioni di supporto

Le modalità di applicazione del carico e di sostegno del canale sono importanti quanto il canale stesso.

- Tipo di carico: Il canale è sottoposto a tensione (tirato), compressione (spinto), flessione (come una mensola) o torsione (attorcigliato)? I canali si comportano in modo diverso per ogni tipo di carico. La capacità di flessione è spesso la preoccupazione principale.

- Lunghezza della campata: Per i carichi di flessione, la distanza tra i punti di appoggio (la campata) influisce notevolmente sulla capacità. Una campata non supportata più lunga sosterrà un peso significativamente inferiore rispetto a una più corta.

- Tipo di supporto: Anche il modo in cui le estremità sono sostenute (fisse, semplicemente sostenute, a sbalzo) modifica la distribuzione del carico e la portata massima.

Ecco una panoramica semplificata dei principali fattori di influenza:

| Fattore | Influenza primaria | Considerazioni chiave |

|---|---|---|

| Lega/Temper | Resistenza intrinseca del materiale (snervamento) | 6061-T6 generalmente più resistente di 6063-T5 |

| Profondità del profilo | Resistenza alla flessione | Le gambe più alte aumentano la rigidità contro i carichi verticali |

| Spessore della parete | Area trasversale, resistenza complessiva | Le pareti più spesse sopportano maggiori sollecitazioni |

| Lunghezza della campata | Capacità di piegatura | Le campate più corte supportano un carico significativamente maggiore |

| Direzione del carico | Tipo di sollecitazione (flessione, compressione, ecc.) | La flessione spesso detta i limiti di progettazione |

Il calcolo delle capacità di carico precise richiede spesso un'analisi ingegneristica o il riferimento alle tabelle dei dati del produttore, tenendo conto di tutte queste variabili. Nei progetti passati di PTSMAKE, abbiamo assistito i clienti nella selezione del sistema ottimale per il calcolo della capacità di carico. estrusioni di canali in alluminio valutando attentamente questi fattori rispetto ai requisiti applicativi specifici.

Come si confrontano le estrusioni a canale in alluminio con l'acciaio nelle applicazioni strutturali?

State scegliendo tra alluminio e acciaio per i canali strutturali? Siete preoccupati di fare una scelta che aggiunge peso inutile, invita alla corrosione o compromette la resistenza richiesta dal vostro progetto?

Le estrusioni di canali in alluminio offrono un eccellente rapporto forza-peso, una resistenza alla corrosione superiore e una flessibilità di progettazione tramite estrusione. I canali in acciaio offrono una resistenza e una rigidità assolute superiori a un costo inferiore del materiale, ma sono notevolmente più pesanti e richiedono una protezione contro la ruggine.

La scelta del materiale giusto tra alluminio e acciaio è fondamentale per il successo strutturale. Entrambi hanno il loro posto, ma le loro proprietà differiscono in modo significativo, influenzando le prestazioni, la longevità e il costo complessivo del progetto. Nei progetti passati di PTSMAKE, abbiamo aiutato i clienti a prendere questa decisione valutando attentamente i pro e i contro in base all'applicazione specifica. Approfondiamo le differenze principali.

Rapporto forza-peso: La differenza determinante

Questo è spesso il principale fattore decisionale. Le leghe di alluminio utilizzate nelle estrusioni (come la 6061-T6) vantano una forza impressionante in rapporto alla loro bassa densità (circa un terzo di quella dell'acciaio). Questo fa sì che estrusioni di canali in alluminio ideale per le applicazioni in cui è fondamentale ridurre al minimo il peso, come nel settore aerospaziale, nei telai automobilistici o nelle strutture portatili. L'acciaio è innegabilmente più resistente in termini assoluti, ma paga una notevole penalizzazione in termini di peso.

Rigidità (modulo di elasticità)

L'acciaio è circa tre volte più rigido dell'alluminio. Ciò significa che, a parità di carico e con una geometria identica, un canale in alluminio si deflette (si piega) circa tre volte di più di uno in acciaio. Questa rigidità intrinseca rende l'acciaio la scelta ideale per le applicazioni che richiedono una deflessione minima sotto carichi pesanti, come le grandi strutture edilizie o le basi di macchinari pesanti. Sebbene l'alluminio sia meno rigido, la progettazione dei profili (utilizzando sezioni più profonde o pareti più spesse) può compensare questo aspetto, ottenendo spesso le prestazioni strutturali richieste con un'ingegnerizzazione intelligente. Spesso consigliamo ai clienti l'ottimizzazione dei profili per soddisfare i requisiti di rigidità dell'alluminio.

Resistenza alla corrosione

L'alluminio forma naturalmente uno strato di ossido passivo e protettivo con l'esposizione all'aria, che gli conferisce un'eccellente resistenza intrinseca alla corrosione in molti ambienti. L'acciaio, invece, arrugginisce facilmente e richiede rivestimenti protettivi come la vernice, la zincatura o la verniciatura a polvere, soprattutto per le applicazioni all'aperto o in ambienti umidi. Questo aggiunge considerazioni sui costi e sulla manutenzione delle strutture in acciaio.

Considerazioni sui costi

In genere, l'acciaio ha un costo inferiore per libbra di materia prima. Tuttavia, il confronto non è così semplice.

- Peso: Poiché l'alluminio è molto più leggero, potrebbe essere necessario un peso inferiore di materiale per le stesse dimensioni del profilo, compensando potenzialmente alcune differenze di costo delle materie prime, soprattutto considerando le spese di spedizione.

- Fabbricazione: L'alluminio è generalmente più facile e veloce da lavorare, tagliare ed estrudere in profili complessi. Lo stesso processo di estrusione consente di realizzare forme complesse che potrebbero richiedere più passaggi o saldature con l'acciaio, riducendo potenzialmente i costi di assemblaggio. Alla PTSMAKE, la nostra esperienza nelle estrusioni complesse spesso fornisce soluzioni economicamente vantaggiose.

- Finitura: L'acciaio richiede spesso una finitura anticorrosione (verniciatura, zincatura), con conseguente aumento dei costi. L'alluminio può richiedere solo finiture estetiche (anodizzazione) o nessuna.

| Caratteristica | Estrusione di canali in alluminio (ad es., 6061-T6) | Canale in acciaio (ad esempio, A36) |

|---|---|---|

| Densità | Basso (~2,7 g/cm³) | Alto (~7,85 g/cm³) |

| La forza | Da buono a elevato (in relazione al peso) | Molto alto (assoluto) |

| Rigidità (Modulo di elasticità6) | Moderato (~69 GPa) | Alto (~200 GPa) |

| Resistenza alla corrosione | Eccellente | Scarso (richiede un rivestimento) |

| Costo (Materia prima) | Più alto per libbra | Più basso per libbra |

| Estrudibilità | Eccellente (forme complesse) | Limitato |

| Saldabilità | Buono (richiede tecniche specifiche) | Eccellente (metodi comuni) |

Proprietà termiche

L'alluminio conduce il calore molto meglio dell'acciaio e si espande maggiormente al variare della temperatura. Questi fattori possono essere importanti in applicazioni con notevoli fluttuazioni di temperatura o in cui la dissipazione del calore è un aspetto importante.

Fabbricazione e lavorabilità

L'alluminio è molto più facile da lavorare rispetto all'acciaio, con tempi di lavorazione più rapidi e costi di lavorazione potenzialmente inferiori. Come già detto, la sua estrudibilità consente di realizzare progetti complessi e integrati. L'acciaio è più duro e richiede utensili più robusti e velocità di lavorazione più basse, ma la saldatura dell'acciaio è spesso considerata più semplice con le tecniche comuni.

La scelta tra estrusione di canali in alluminio e acciaio dipende dalla priorità di questi fattori per la vostra specifica applicazione strutturale. Il risparmio di peso e la resistenza alla corrosione spesso favoriscono l'alluminio, mentre la massima resistenza, la rigidità e il minor costo iniziale del materiale propendono per l'acciaio.

Quali trattamenti superficiali migliorano la durata dell'estrusione di canali in alluminio?

Temete che i vostri canali in alluminio non siano in grado di resistere alle esigenze del lavoro? Temete che l'alluminio nudo possa corrodersi, usurarsi o semplicemente non avere un aspetto professionale abbastanza a lungo in ambienti difficili?

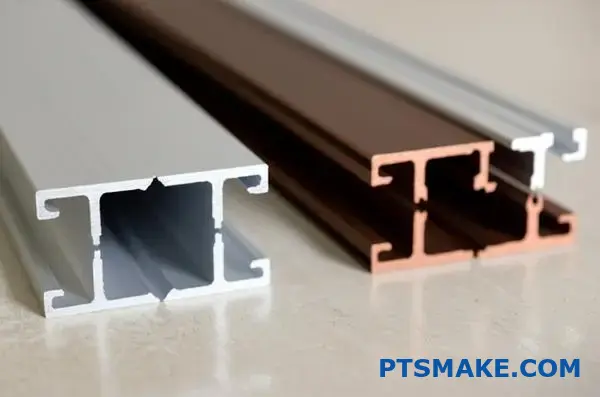

Diversi trattamenti superficiali aumentano significativamente la durata dell'estrusione di canali in alluminio. Le opzioni principali includono l'anodizzazione per un'eccellente resistenza alla corrosione e all'usura, la verniciatura a polvere per una protezione robusta e una varietà di colori e la verniciatura per un'estetica conveniente e una protezione moderata.

Sebbene l'alluminio resista naturalmente alla corrosione in una certa misura, molte applicazioni richiedono di più. L'esposizione all'umidità, agli agenti chimici, all'abrasione o anche solo il desiderio di ottenere un aspetto specifico richiedono spesso un trattamento superficiale. La scelta della giusta finitura protegge il vostro investimento e assicura la estrusioni di canali in alluminio funzionano in modo affidabile per tutta la durata di vita prevista. Vediamo le opzioni più efficaci con cui lavoriamo comunemente in PTSMAKE.

Anodizzazione: La fortezza elettrochimica

L'anodizzazione non è un rivestimento come la vernice; è un processo elettrochimico che converte la superficie dell'alluminio in una finitura di ossido anodico durevole e resistente alla corrosione. Si tratta di una versione controllata e ispessita dello strato di ossido protettivo naturale dell'alluminio. Passivazione elettrolitica7.

Aumenta notevolmente la resistenza alla corrosione e all'usura. Lo strato poroso risultante può anche essere tinto in vari colori prima della sigillatura, offrendo opzioni estetiche. L'anodizzazione di tipo II è comune per la protezione generale e il colore, mentre il tipo III (hardcoat) offre una resistenza all'usura superiore per le applicazioni più impegnative. In base ai nostri test, l'anodizzazione hardcoat aumenta drasticamente la durezza della superficie.

Le considerazioni includono una leggera variazione dimensionale (lo strato di ossido si accumula) e le potenziali difficoltà nel raggiungere una perfetta uniformità di colore tra i vari lotti.

Rivestimento in polvere: Resistente e colorato

Questo metodo prevede l'applicazione elettrostatica di una polvere secca (una miscela di resine polimeriche, pigmenti e cariche) sul canale di alluminio. Il pezzo viene quindi riscaldato, in modo che la polvere si sciolga, fluisca e si indurisca in un rivestimento duro e uniforme.

La verniciatura a polvere offre un'eccellente resistenza a scheggiature, graffi, sbiadimento e agenti chimici. Offre una vasta gamma di colori e texture, che la rendono estremamente versatile per le esigenze estetiche. In genere è più spessa e resistente della vernice liquida, e offre una protezione sostanziale per estrusioni di canali in alluminio in ambienti fisici impegnativi.

Gli aspetti principali da tenere presenti sono lo spessore del rivestimento, che incide sulle dimensioni finali più dell'anodizzazione, e la necessità di forni di polimerizzazione specializzati.

Pittura: Versatile e accessibile

La verniciatura a liquido (con pistole a spruzzo, per immersione, ecc.) è un altro modo comune per proteggere e colorare l'alluminio. Esistono diversi sistemi di verniciatura, come epossidici, poliuretanici e poliesteri, ognuno dei quali offre diversi livelli di durata, resistenza ai raggi UV e protezione chimica.

La verniciatura offre una buona flessibilità estetica e può essere relativamente conveniente, soprattutto per le applicazioni meno impegnative. Anche i ritocchi sono generalmente più semplici rispetto all'anodizzazione o alla verniciatura a polvere. Tuttavia, una corretta preparazione della superficie (pulizia e spesso primer) è assolutamente fondamentale per l'adesione della vernice sull'alluminio. Le superfici verniciate sono in genere più soggette a graffi e scheggiature rispetto all'anodizzazione o alla verniciatura a polvere.

Altri trattamenti

Rivestimenti a conversione chimica

Questi trattamenti (come il cromato o le alternative non cromate) creano una sottile pellicola protettiva che aumenta la resistenza alla corrosione e fornisce una base eccellente per l'adesione della vernice. Offrono una protezione meno efficace rispetto ai metodi sopra descritti.

Finiture meccaniche

Processi come la spazzolatura, la lucidatura o la sabbiatura sono principalmente estetici, ma possono precedere altri trattamenti come l'anodizzazione per ottenere effetti visivi specifici.

Scegliere il trattamento giusto

La scelta migliore dipende interamente dall'applicazione. I fattori chiave sono:

- Ambiente: Dovrà affrontare acqua salata, sostanze chimiche, elevata umidità o esposizione ai raggi UV?

- Indossare: L'abrasione o il graffio sono un problema importante?

- Estetica: Sono importanti il colore, il livello di lucentezza o la consistenza?

- Costo: Qual è il budget per le finiture?

- Tolleranze: Quanto sono importanti le dimensioni finali?

Ecco un semplice confronto:

| Caratteristica | Anodizzazione (tipo II) | Rivestimento in polvere | Pittura (liquida) |

|---|---|---|---|

| Corrosion Res. | Eccellente | Molto buono | Da buono a molto buono |

| Usura Res. | Buono (Hardcoat=Exc) | Eccellente | Da discreto a buono |

| Opzioni di colore | Moderato | Molto ampio | Molto ampio |

| Spessore | Molto sottile | Spessore | Da moderato a spesso |

| Costo relativo | Moderato | Moderato | Da basso a moderato |

In progetti passati, noi di PTSMAKE abbiamo aiutato i clienti a scegliere la finitura ottimale valutando questi compromessi rispetto alle loro esigenze specifiche, garantendo sia la durata che le prestazioni.

Le estrusioni a canale in alluminio possono essere personalizzate per assemblaggi complessi?

Trovate che i canali in alluminio standard non si integrino perfettamente nel vostro intricato progetto di prodotto? Dovete affrontare problemi di assemblaggio perché i profili standard creano più problemi di quanti ne risolvano?

Assolutamente sì. Le estrusioni di canali in alluminio sono eccezionalmente adatte alla personalizzazione, consentendo la creazione di profili unici su misura per le esigenze geometriche, funzionali e di integrazione di gruppi complessi.

Mentre gli estrusi di alluminio standard sono versatili per molte applicazioni, gli assemblaggi complessi presentano spesso sfide uniche. Si può trattare di inserire i componenti in spazi ristretti, di richiedere caratteristiche integrate come punti di montaggio o canali per i fili, o di richiedere prestazioni strutturali specifiche all'interno di un ingombro non standard. È qui che si manifesta la vera forza dell'estrusione di alluminio: la sua capacità di creare profili su misura.

Perché i canali standard potrebbero essere insufficienti

Nei progetti di prodotti complessi, i canali a U o a C standard spesso richiedono modifiche significative o staffe e dispositivi di fissaggio aggiuntivi per funzionare. Questo può portare a:

- Aumento del numero di pezzi

- Tempi di assemblaggio più lunghi

- Potenziali punti di guasto

- Estetica o efficienza dello spazio compromesse

Affidarsi esclusivamente a profili standard può limitare l'innovazione progettuale quando si tratta di sistemi altamente integrati o non lineari.

Il potere della personalizzazione tramite estrusione

Il processo di estrusione dell'alluminio costringe la billetta di alluminio riscaldata a passare attraverso un'apertura sagomata in uno stampo. Questo processo è incredibilmente flessibile e consente di creare sezioni intricate su misura per esigenze specifiche.

Geometrie su misura

Invece di cercare di adattare una forma standard, un'estrusione personalizzata può essere progettata con gli angoli, le curve e le dimensioni esatte richieste dall'assemblaggio. Ciò garantisce un adattamento perfetto e un uso ottimale dello spazio.

Caratteristiche integrate

Personalizzato estrusioni di canali in alluminio possono incorporare le caratteristiche direttamente nel profilo, eliminando la necessità di parti separate. Alcuni esempi sono:

- Boccole o canali per il fissaggio

- Scanalature a T per attacchi modulari

- Dissipatori di calore integrati

- Canali per cablaggio o tubazioni

- Caratteristiche a scatto per l'accoppiamento delle parti

Nei progetti passati di PTSMAKE, abbiamo aiutato i clienti a consolidare più funzioni in un'unica estrusione personalizzata, semplificando notevolmente l'assemblaggio. La precisione ottenuta con un'attenta Design dello stampo8 è fondamentale per rendere efficaci queste funzioni integrate.

Ottimizzazione dei materiali e delle prestazioni

La personalizzazione non riguarda solo la forma. È possibile specificare la lega esatta (come 6061 o 6063) e la tempra (come T5 o T6) per ottenere le caratteristiche di forza, resistenza alla corrosione o finitura richieste. Lo spessore delle pareti può essere variato all'interno del profilo per aggiungere resistenza solo dove necessario, ottimizzando il peso.

Standard vs. Personalizzato per assiemi complessi

Ecco un rapido confronto che evidenzia i vantaggi dei profili personalizzati nei progetti più complessi:

| Caratteristica | Canali standard | Estrusioni di canali in alluminio personalizzate |

|---|---|---|

| In forma | Spesso richiede un adattamento | Progettato per una vestibilità precisa |

| Integrazione | Richiede parti/lavorazioni aggiuntive | Le funzioni possono essere integrate |

| Conteggio parti | Più alto | Potenziale inferiore |

| Tempo di montaggio | Potenzialmente più lungo | Potenzialmente più veloce |

| Libertà di progettazione | Limitato dalle forme disponibili | Alto |

| Ottimizzazione | Uso generale | Ottimizzato per una funzione specifica |

Sebbene gli stampi personalizzati richiedano un investimento iniziale in attrezzature, i vantaggi a lungo termine in termini di efficienza dell'assemblaggio, riduzione del numero di pezzi e prestazioni superiori spesso rendono gli stampi personalizzati estrusioni di canali in alluminio una soluzione altamente efficace per prodotti complessi. Per PTSMAKE, colmare il divario tra le esigenze di progettazione complesse e i profili personalizzati producibili è una parte fondamentale del nostro lavoro.

Per saperne di più sul processo di estrusione e sul modo in cui consente di realizzare profili di alluminio complessi. ↩

Scoprite come i principi di progettazione modulare possono accelerare i tempi di prototipazione e produzione. ↩

Cliccare qui per capire come la zona termicamente influenzata influisce sulla resistenza dell'alluminio saldato. ↩

Per saperne di più sulle tolleranze dimensionali e sul perché sono importanti nella produzione di precisione. ↩

Fare clic per capire come le proprietà geometriche, come il momento d'inerzia, determinano la rigidità strutturale. ↩

Comprendere come il modulo di elasticità influisca sulla deflessione strutturale e sulla scelta dei materiali. ↩

Comprendete la scienza che sta alla base della formazione di questo strato protettivo sull'alluminio. ↩

Scoprite come la progettazione precisa degli stampi apre le porte a complesse possibilità di estrusione dell'alluminio per i vostri assemblaggi. ↩