Les ingénieurs de fabrication sont confrontés à un défi majeur : réaliser des assemblages métalliques cohérents et très résistants sans dommages thermiques ni déformation des matériaux. Les méthodes de soudage traditionnelles introduisent souvent des contraintes thermiques, de l'oxydation et des déformations qui peuvent compromettre les composants de précision.

Le soudage des métaux par ultrasons est un procédé d'assemblage à l'état solide qui crée des liaisons moléculaires par le biais de vibrations et de pressions à haute fréquence, éliminant ainsi les zones affectées par la chaleur tout en préservant les propriétés des matériaux et la précision des dimensions.

Après avoir relevé divers défis en matière d'assemblage des métaux chez PTSMAKE, j'ai pu constater que la bonne approche du soudage par ultrasons permet de résoudre des problèmes d'assemblage complexes. Ce guide couvre 12 aspects essentiels qui déterminent le succès du soudage, de la compatibilité des matériaux aux stratégies d'optimisation des processus qui garantissent des résultats de production fiables.

Quelles sont les limites physiques qui définissent la ‘soudabilité’ d'un matériau ?

Tous les métaux ne sont pas faciles à souder. La "soudabilité" d'un matériau ne se résume pas à un simple oui ou non. Elle dépend de ses principales propriétés physiques.

Ces propriétés déterminent la façon dont un matériau réagit au processus de soudage. Pour des techniques telles que le soudage métallique par ultrasons, ces propriétés sont cruciales. Les comprendre est la clé du succès.

Facteurs clés de la soudabilité

Certaines propriétés sont plus importantes que d'autres. La dureté, la ductilité et la conductivité jouent un rôle important. L'épaisseur du matériau fixe également des limites claires.

| Propriété | Impact sur le soudage par ultrasons |

|---|---|

| Dureté | Trop dur, il empêche la déformation plastique |

| Ductilité | Permet au matériau de s'écouler et de se lier |

| Conductivité | La conductivité élevée dissipe l'énergie |

| Épaisseur | Limite la transmission de l'énergie vibratoire |

L'ensemble de ces facteurs détermine si une soudure solide et fiable est possible.

La physique derrière les limites

Le succès du soudage par ultrasons repose sur la physique. Le procédé utilise des vibrations à haute fréquence pour créer une liaison à l'état solide. Il ne fait pas fondre le métal. Il utilise plutôt la friction et la pression.

Dureté et ductilité

La dureté est essentielle. Si un métal est trop dur, les vibrations ne peuvent pas créer suffisamment de friction ou de déformation plastique au niveau du joint. Les surfaces n'adhèrent pas. À l'inverse, une bonne ductilité permet aux matériaux de s'écouler et de se mélanger sous pression, formant ainsi une soudure solide. Les métaux plus souples et plus ductiles sont généralement de meilleurs candidats.

Le double rôle de la conductivité

La conductivité thermique et électrique est également importante. Les matériaux très conducteurs comme le cuivre peuvent être difficiles à utiliser. Ils dissipent trop rapidement l'énergie vibratoire sous forme de chaleur. Cela empêche les températures d'augmenter suffisamment à l'interface de la soudure pour ramollir le matériau.

Contraintes d'épaisseur

L'épaisseur du matériau constitue un obstacle physique majeur. Les vibrations ultrasoniques doivent traverser la pièce supérieure pour atteindre le joint. Les matériaux plus épais amortissent cette énergie. Cela réduit l'efficacité de la soudure et rend difficile l'obtention d'une liaison solide. L'ensemble du processus repose sur la création d'une quantité suffisante de glissement interfacial1 entre les surfaces.

L'aptitude d'un matériau à être soudé par ultrasons est définie par sa composition physique. La dureté, la ductilité, la conductivité et l'épaisseur ne sont pas seulement des propriétés abstraites. Elles déterminent directement si une liaison solide peut être formée en limitant le transfert d'énergie et la déformation du matériau à l'interface de la soudure.

Quelles sont les principales catégories d'applications du soudage des métaux par ultrasons ?

Le soudage des métaux par ultrasons est une technologie polyvalente. Ses applications sont très diverses. Chaque type d'application nécessite une approche et une expertise spécifiques.

Décortiquons les principales catégories. Nous voyons qu'il est utilisé dans de nombreuses industries. Cela va de l'automobile aux appareils médicaux. Le processus est adapté à différents matériaux et formes.

Voici un aperçu des applications les plus courantes :

| Catégorie de demande | Industrie primaire | Matériaux communs |

|---|---|---|

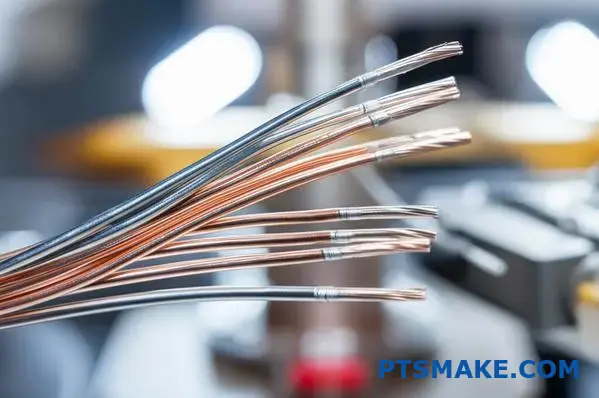

| Épissure des fils | Automobile, électronique | Cuivre, aluminium |

| Etanchéité des tubes | Médical, CVC | Cuivre, aluminium |

| Soudage de batteries | EV, Électronique grand public | Cuivre, nickel, aluminium |

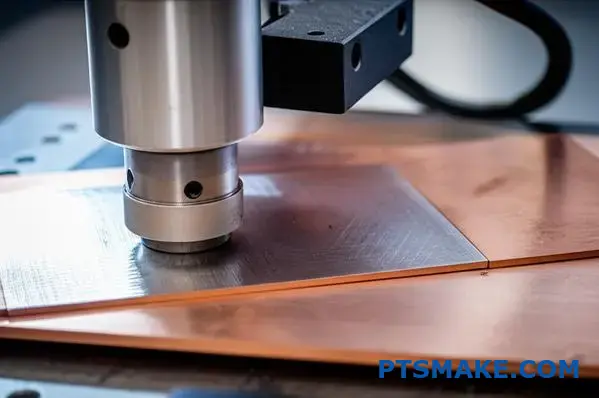

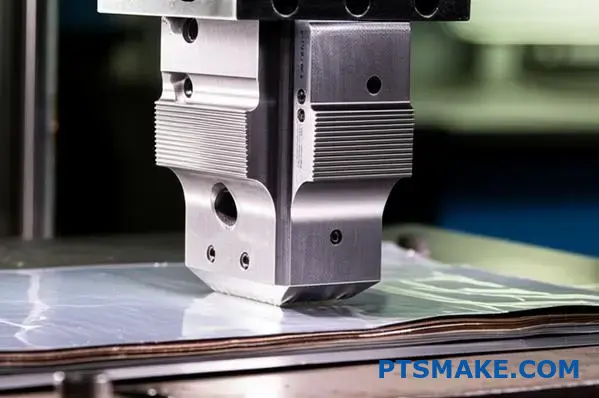

| Assemblage de feuilles/feuilles | Emballage, Solaire | Aluminium, cuivre |

Il est essentiel de comprendre ces catégories. Elle permet de sélectionner le bon processus pour votre projet.

Relever les défis propres aux applications

Chaque catégorie de soudage de métaux par ultrasons présente des obstacles uniques. Le succès dépend de la compréhension de ces complexités. Il ne s'agit pas seulement d'appliquer une pression et une vibration. Il faut une connaissance approfondie du processus.

Complexité de l'épissage des fils

L'épissage de fils peut sembler simple. Mais le contrôle du point de soudure est crucial. Trop d'énergie peut endommager les fils fins. Une énergie insuffisante se traduit par une connexion faible et peu fiable. La combinaison des matériaux joue également un rôle important.

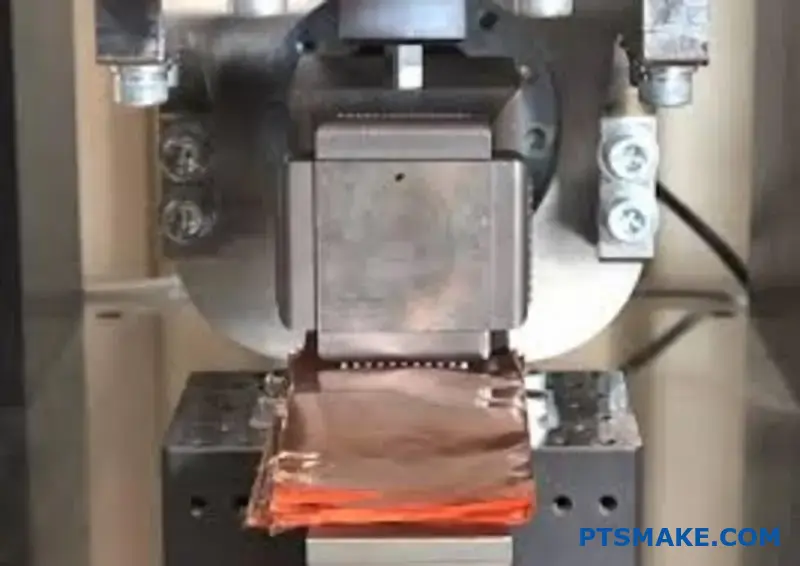

Soudage des languettes et des feuilles de la batterie

La fabrication de batteries est un domaine majeur pour cette technologie. Le soudage de feuilles minces sur des languettes exige une extrême précision. Tout dommage peut compromettre les performances et la sécurité de la batterie. Le principal défi consiste à maintenir une qualité de soudure constante. Cela doit être fait sur des milliers de pièces. Ce processus est très sensible à la contamination de surface.

La vibration à haute fréquence induit un processus appelé adoucissement acoustique2. Cela rend le métal plus souple pendant un moment. Il permet une liaison à l'état solide sans fusion.

Aperçu des défis

| Application | Défi majeur | Pourquoi c'est difficile |

|---|---|---|

| Épissure des fils | Contrôle des pépites de soudure | Équilibre entre la résistance des joints et l'intégrité des fils. |

| Etanchéité des tubes | Obtention d'un joint hermétique | S'assurer qu'il n'y a pas de fuites dans les systèmes critiques tels que les systèmes de chauffage, de ventilation et de climatisation. |

| Soudage de batteries | Prévenir les dommages causés par les feuilles d'aluminium | Les matériaux minces sont facilement déchirés ou surchauffés. |

| Assemblage des feuilles | Maintien de la planéité | Les grandes surfaces minces peuvent se déformer sous l'effet de la pression. |

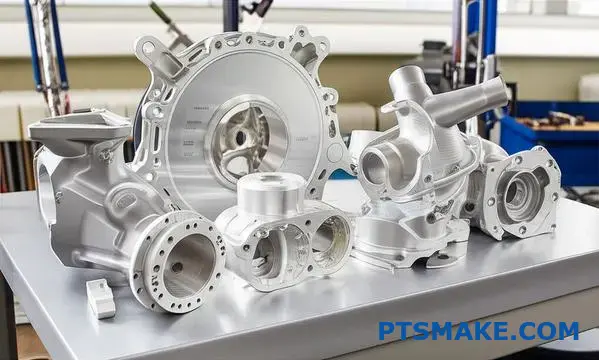

Dans le cadre de projets antérieurs de PTSMAKE, nous avons usiné des composants pour des dispositifs de soudage. Nous comprenons à quel point la fabrication de précision est essentielle pour soutenir efficacement ces méthodes d'assemblage avancées.

Les applications de soudage de métaux par ultrasons sont très spécialisées. Qu'il s'agisse de l'épissage de fils ou du soudage de languettes de batteries, chacune d'entre elles présente des défis distincts. Le succès dépend de la compréhension de ces nuances et de l'application d'un contrôle précis des processus afin d'obtenir des joints fiables et de haute qualité pour chaque cas d'utilisation spécifique.

Comment les combinaisons de matériaux (par exemple Cu-Al) affectent-elles le soudage ?

Le soudage de matériaux dissemblables comme le cuivre et l'aluminium présente des défis uniques. Le problème principal réside dans leurs propriétés physiques très différentes.

Lorsque vous tentez de les assembler, ils ne fusionnent pas simplement. Ils réagissent chimiquement à l'interface de soudage.

Le problème du mélange des métaux

Cette réaction crée des couches fragiles qui peuvent entraîner la rupture de la soudure sous l'effet d'une contrainte. Ces couches sont dures mais manquent de ténacité. Elles constituent le maillon faible de la chaîne.

Examinons leurs principales différences.

| Propriété | Cuivre (Cu) | Aluminium (Al) |

|---|---|---|

| Point de fusion | ~1083°C | ~660°C |

| Conductivité thermique | Haut | Très élevé |

| Structure cristalline | FCC | FCC |

Ces propriétés contradictoires font que le contrôle du processus de soudage est absolument essentiel pour la réussite du joint.

Contrôle de la formation d'intermétalliques fragiles

Lorsque le cuivre et l'aluminium sont chauffés et mélangés, ils forment différents types de métaux. composés intermétalliques3. Ces composés, tels que Al₂Cu et Al₄Cu₉, sont notoirement fragiles et susceptibles de se fissurer.

L'épaisseur de cette couche intermétallique est l'ennemi. Une couche plus épaisse se traduit par un joint plus faible. L'objectif premier est toujours de maintenir cette couche aussi fine que possible, idéalement quelques micromètres.

Réglage fin des paramètres de soudage

Comment y parvenir ? La réponse est un contrôle précis des paramètres de soudage. L'apport de chaleur est le facteur le plus critique. Moins de chaleur signifie moins de temps de réaction et une couche fragile plus fine.

C'est là que les procédés avancés tels que le soudage des métaux par ultrasons excellent. Ils créent une liaison à l'état solide avec un minimum de chaleur, ce qui permet de contourner de nombreux problèmes liés au soudage par fusion.

Chez PTSMAKE, nous ajustons plusieurs paramètres pour chaque application unique.

| Paramètres | Ajustement | Impact sur la soudure Cu-Al |

|---|---|---|

| Apport de chaleur | Minimiser | Réduction de l'épaisseur de la couche intermétallique |

| Vitesse de soudage | Augmentation | Limite de temps pour la croissance intermétallique |

| Pression | Optimiser | Assurer un bon contact atomique |

D'après notre expérience des projets, il est essentiel d'équilibrer ces variables. Il ne s'agit pas d'un seul paramètre, mais de la synergie entre eux. C'est ainsi que nous garantissons une liaison solide, durable et fiable pour les composants essentiels de nos clients.

Le soudage de métaux dissemblables comme le Cu-Al est difficile en raison de la fragilité des intermétalliques. La solution réside dans un contrôle précis des paramètres, en particulier la minimisation de la chaleur. Cette gestion minutieuse limite la croissance de ces couches fragiles, ce qui garantit la formation d'un joint solide et fiable.

Quels sont les modes de défaillance les plus courants dans les soudures par ultrasons ?

L'identification des défauts de soudure est la première étape vers le contrôle du processus. Chaque défaut est un indice qui pointe directement vers un problème spécifique dans votre installation. Il s'agit de diagnostiquer les symptômes pour trouver le remède.

Cela permet d'éviter les rejets coûteux et les retards de production. Examinons les modes de défaillance les plus courants que vous rencontrerez.

Sous-soudure

Il en résulte une liaison faible qui se rompt facilement. Les pièces peuvent sembler assemblées mais manquent d'intégrité structurelle. C'est le signe évident d'une énergie insuffisante atteignant l'interface de la soudure.

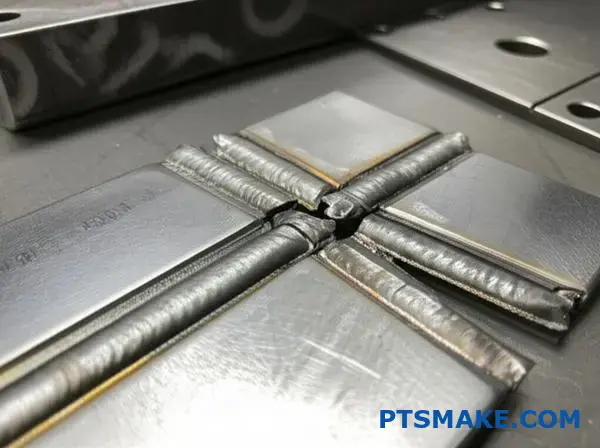

Sursoudure

Dans ce cas, l'énergie appliquée est trop importante. Cela peut provoquer des fissures, une dégradation du matériau ou une déflagration (expulsion). Cela compromet gravement la résistance et l'aspect de l'assemblage final.

Collage des matériaux

Lorsque le matériau fond et adhère à la corne, c'est un problème majeur. Ce défaut endommage la surface du composant et peut interrompre la production pour le nettoyage de l'outil.

Il est essentiel de comprendre les causes de ces défauts. D'après mon expérience, la plupart des problèmes sont liés à une poignée de paramètres clés du processus. En liant le mode de défaillance à un paramètre, vous pouvez procéder à des ajustements ciblés. Cette approche systématique est bien plus efficace que les suppositions aléatoires.

Le processus s'appuie sur des Friction interfaciale4 pour générer de la chaleur. Lorsque les paramètres ne sont pas corrects, ce frottement est soit trop faible, soit trop élevé, ce qui entraîne des défauts prévisibles. Les défis posés par le soudage des métaux par ultrasons découlent souvent de la nécessité de trouver le bon équilibre.

Diagnostiquer la cause première

Chez PTSMAKE, nous aidons souvent nos clients à résoudre leurs problèmes de soudage. Une méthode de diagnostic logique est toujours la meilleure solution. Vous trouverez ci-dessous un tableau qui établit un lien entre les défauts courants et leurs causes probables.

| Défaut de soudure | Problème de paramètre potentiel | Correction courante |

|---|---|---|

| Sous-soudure | Faible amplitude, temps de soudure court, faible pression | Augmenter progressivement les paramètres d'entrée de l'énergie. |

| Sursoudage/fissuration | Amplitude élevée, temps de soudure long, pression élevée | Réduire systématiquement l'apport énergétique. |

| Collage des matériaux | Chaleur excessive, mauvaise finition de l'outil, mauvais matériau | Diminuer l'amplitude/le temps, vérifier l'état de l'avertisseur. |

| Peeling irrégulier | Fluctuation des paramètres, mauvais ajustement des pièces | Calibrer la soudeuse, améliorer les fixations des pièces. |

Ce tableau constitue un point de départ solide pour le dépannage. Ajustez toujours un paramètre à la fois afin d'isoler la variable à l'origine du problème.

Il est essentiel de reconnaître ces défauts. Les relier aux paramètres du processus tels que la pression, le temps et l'amplitude permet un dépannage précis. Cela garantit des soudures cohérentes et de haute qualité, ce qui permet de gagner un temps précieux et d'éviter le gaspillage de matériaux dans votre chaîne de production.

Quel est l'impact de la propreté des pièces sur le processus de soudage ?

Les contaminants de surface constituent un obstacle important à l'obtention d'une soudure solide. Des substances telles que les huiles, les oxydes et les composés de dessin forment une barrière sur le métal.

Cette barrière empêche le contact direct métal-métal nécessaire à une liaison solide. Le résultat est souvent un joint de soudure incohérent et structurellement faible.

Contaminants courants et leurs effets

| Contaminant | Impact primaire |

|---|---|

| Huiles et graisses | Crée de la porosité, affaiblit l'articulation |

| Oxydes (rouille) | piégé sous forme d'inclusions, cause de fragilité |

| Composés de dessin | Agit comme une barrière physique, empêche la fusion |

C'est pourquoi un nettoyage adéquat est une étape critique et non négociable du processus de soudage.

Comment les contaminants perturbent la soudure

Les contaminants interfèrent activement avec le processus de soudage. Ils introduisent des éléments indésirables et empêchent la formation d'une véritable liaison métallurgique.

Le problème des huiles et des graisses

Lorsqu'elles sont chauffées pendant le soudage, les huiles et les graisses se vaporisent. Ce processus libère des gaz qui peuvent être piégés dans le bain de soudure en fusion. Cela crée de minuscules bulles, connues sous le nom de porosité, qui rendent la soudure finale faible et peu fiable.

Le problème des oxydes

Les oxydes, tels que la rouille, ont généralement un point de fusion beaucoup plus élevé que le métal de base. Ils ne fondent pas correctement pendant le soudage. Au lieu de cela, ils sont piégés sous forme d'inclusions solides dans la soudure, ce qui réduit la résistance et la ductilité du joint.

L'effet de barrière

En fin de compte, tous les contaminants forment un couche interfaciale5 à la surface du matériau. Cette barrière sépare physiquement les pièces métalliques. Certains procédés, comme le soudage des métaux par ultrasons, dépendent de surfaces absolument parfaites pour créer une liaison. Cette couche contaminée absorbe l'énergie, perturbe le flux de chaleur et empêche une fusion correcte.

| Type de contaminant | Mécanisme de perturbation | Conséquence |

|---|---|---|

| Biologique (huile) | Vaporisation et formation de gaz | Porosité, fragilisation par l'hydrogène |

| Inorganique (oxyde) | Point de fusion élevé | Inclusions, ductilité réduite |

| Transformation (composé) | Barrière physique | Absence de fusion, mauvaise adhérence |

Dans le cadre de projets antérieurs menés par PTSMAKE, nous avons constaté qu'un nettoyage inadéquat était la cause directe de la défaillance d'un composant. Il s'agit d'une étape fondamentale pour tout processus de fabrication fiable.

Les contaminants tels que les huiles et les oxydes créent une barrière qui empêche une bonne liaison métal-métal. Il en résulte des soudures fragiles présentant des défauts tels que des porosités et des inclusions. Une bonne préparation de la surface n'est pas négociable pour obtenir une qualité et une résistance de soudure fiables.

Quels sont les types de contrôles de rétroaction qui existent sur les soudeuses modernes ?

Les soudeuses modernes offrent un contrôle précis du processus d'assemblage. Le choix du bon mode de contrôle est essentiel pour obtenir des résultats cohérents. Il ne s'agit pas d'une situation unique.

Chaque mode offre une manière différente de gérer le cycle de soudage. Le choix dépend des matériaux, de la géométrie de la pièce et des exigences de qualité.

Comparaison des modes de contrôle des clés

Comprendre le meilleur cas d'utilisation pour chaque mode permet d'éviter les défauts de soudage les plus courants. Elle garantit la stabilité de votre chaîne de production.

| Mode de contrôle | Fonction principale |

|---|---|

| L'heure | Soude pour une durée déterminée. |

| L'énergie | Délivre une quantité d'énergie prédéfinie. |

| Puissance de crête | Arrête le soudage à un niveau de puissance cible. |

| Distance | Soude jusqu'à ce qu'un effondrement spécifique soit atteint. |

Ce choix a un impact direct sur la qualité du produit final.

Guide pratique des modes de contrôle

Le choix du bon contrôle est une étape cruciale. Il permet de s'assurer que chaque soudure répond à des spécifications strictes. C'est particulièrement vrai pour les applications de haute précision. Dans des projets antérieurs de PTSMAKE, nous avons vu comment un changement de mode peut résoudre des problèmes de qualité persistants.

Mode temps

Il s'agit de la commande la plus élémentaire. La soudeuse fonctionne pendant une durée prédéfinie. C'est une méthode simple et reproductible pour les applications où l'uniformité des pièces et des matériaux est très élevée. Cependant, il ne peut pas compenser les variations.

Mode énergie

Le mode énergie délivre une quantité spécifique d'énergie électrique à la soudure. Ce mode est excellent pour compenser les variations mineures de la surface de la pièce ou du matériau. Il est souvent utilisé dans le soudage de métaux par ultrasons pour garantir la formation d'une liaison moléculaire solide.

Mode puissance de crête

Dans ce cas, le cycle de soudage s'arrête lorsqu'un niveau de puissance prédéterminé est atteint. Cette fonction est utile pour protéger les composants délicats d'une surpuissance. Elle permet d'éviter les surchauffes ou les dommages.

Distance / Mode d'effondrement

Ce mode offre le retour d'information physique le plus direct. Le processus s'arrête dès que la valeur effondrement de la soudure6 est mesurée. Cela permet d'assurer une résistance constante des joints et des dimensions finales de l'assemblage. Il est idéal pour les applications critiques.

| Mode de contrôle | Meilleur cas d'utilisation | Principaux avantages |

|---|---|---|

| L'heure | Pièces très cohérentes, articulations simples. | Simplicité et rapidité. |

| L'énergie | Pièces présentant de légères variations de surface. | Compense les incohérences. |

| Puissance de crête | Produits électroniques délicats ou sensibles à la chaleur. | Prévient l'endommagement des composants. |

| Distance | Assemblages critiques nécessitant une précision dimensionnelle. | Garantit l'intégrité mécanique. |

Le choix du mode de contrôle approprié - temps, énergie, puissance ou distance - est fondamental pour la stabilité du processus. Le meilleur choix est toujours lié à l'application spécifique, aux matériaux et aux exigences de qualité pour garantir des soudures cohérentes et fiables à chaque fois.

Comment l'épaisseur de la pièce influe-t-elle sur le choix des paramètres ?

L'épaisseur totale de la pile de soudure est un facteur important. Les matériaux plus épais constituent un obstacle important à la réussite des soudures. Ils nécessitent beaucoup plus d'énergie pour créer une liaison solide.

Il ne s'agit pas seulement de monter en puissance. La sélection des paramètres devient un équilibre délicat. Nous devons tenir compte de la puissance, de la fréquence et même de la conception de l'outillage pour y parvenir.

Changements de paramètres clés

Une plus grande épaisseur nécessite un changement fondamental d'approche.

| Facteur | Pièce mince | Pièce épaisse |

|---|---|---|

| Puissance | Plus bas | Plus élevé |

| Outillage | Standard | Plus robuste |

Surmonter la dissipation d'énergie

Lors du soudage de matériaux plus épais, la perte d'énergie vibratoire est plus importante. Elle se dissipe sous forme de chaleur dans l'ensemble de la pièce au lieu de se concentrer à l'interface de la soudure. Cet effet est une forme de amortissement du matériau7. Pour créer un lien fort, il faut surmonter cette perte d'énergie.

Réglage de la puissance et de la fréquence

Pour compenser, le système doit fournir plus de puissance. Cela crée une amplitude de vibration plus élevée. Nous constatons souvent que les basses fréquences, telles que 20 kHz, donnent de meilleurs résultats que 40 kHz sur des piles plus épaisses. Le mouvement plus important permet de transmettre l'énergie à travers le matériau de manière plus efficace.

Réglages typiques des paramètres

L'expérience acquise dans le cadre de projets antérieurs montre une tendance claire.

| Paramètres | Pile fine (<1mm) | Pile épaisse (>3mm) |

|---|---|---|

| Puissance | Faible à moyen | Haut |

| Fréquence | 40 kHz ou 30 kHz | 20 kHz ou 15 kHz |

| Amplitude | Plus bas | Plus élevé |

| Outillage | Conception standard | Renforcé/robuste |

La nécessité d'un outillage robuste

La force et l'amplitude accrues exercent une pression énorme sur l'outillage. Les cornes et les enclumes standard peuvent se fissurer ou se rompre dans ces conditions. Chez PTSMAKE, nous concevons des outils plus robustes pour ces applications. Cela est essentiel pour assurer des performances constantes dans les domaines suivants soudage de métaux par ultrasons et évite les pannes d'équipement coûteuses.

Le soudage de matériaux plus épais nécessite un calibrage minutieux du système. Les ajustements clés comprennent une puissance plus élevée, une fréquence plus basse et un outillage plus durable. Cette approche permet de gérer efficacement les demandes d'énergie accrues et de garantir une liaison solide et fiable avec la pièce à souder.

Quelle est la structure d'un système complet de contrôle de la qualité des soudures ?

Un système véritablement complet va au-delà des simples contrôles visuels. Il s'appuie sur des données en temps réel pour créer une signature numérique pour chaque soudure. C'est le cœur du contrôle de qualité moderne.

Le suivi des principaux points de données nous permet de dresser un bilan de santé instantané. Il nous permet de voir l'intérieur du processus au fur et à mesure qu'il se déroule.

Principaux points de données en temps réel

Voici les indicateurs critiques que nous suivons :

| Point de données | Ce qu'il mesure |

|---|---|

| Courbe de puissance | L'énergie consommée tout au long du cycle de soudage. |

| Effondrement final | L'épaisseur finale des matériaux soudés. |

| Décalage de fréquence | Changements dans la fréquence de résonance du système. |

Ces données fournissent une image complète de l'intégrité de la soudure.

Pour garantir la qualité, nous ne nous contentons pas de collecter des données, nous les utilisons pour prendre des décisions automatisées. Chaque soudure génère une signature unique basée sur la puissance, l'effondrement et la fréquence.

Dans le cadre de nos travaux à PTSMAKE, nous avons établi une signature de soudure "en or". Celle-ci est basée sur des tests et des analyses approfondis de pièces parfaites. Cette signature devient notre référence en matière de qualité.

Des données au rejet automatisé

Nous appliquons ensuite des limites de contrôle autour de ce point de référence. Ce processus est souvent appelé fenêtrage des paramètres8. Toute soudure produisant une signature en dehors des limites définies est automatiquement signalée.

Ce système ne fait pas de suppositions. Si les données d'une pièce divergent, celle-ci est immédiatement rejetée ou triée pour être examinée. Cet aspect est crucial pour la production en grande série. Il permet de s'assurer qu'aucune pièce suspecte ne passe au travers des mailles du filet.

Pour des procédés tels que le soudage de métaux par ultrasons, cette précision n'est pas négociable.

Détection des défauts courants

Voici comment les écarts de données peuvent indiquer des problèmes spécifiques :

| Écart de données | Défaut potentiel |

|---|---|

| Faible consommation | Énergie insuffisante, liaison faible |

| Effondrement élevé | Sursoudage, dégâts matériels |

| Fréquence atypique | Contamination, mauvaise adaptation des pièces |

Cette approche automatisée élimine l'erreur humaine. Elle fournit également un enregistrement numérique complet pour la traçabilité, ce qui est vital pour nos clients dans les secteurs médical et automobile.

Les données en temps réel transforment la surveillance des soudures d'un processus réactif en un processus proactif. En suivant les paramètres clés, nous pouvons automatiquement détecter et rejeter les pièces suspectes, ce qui garantit une qualité constante et une traçabilité complète pour chaque composant produit.

Analyse d'une soudure de languette de batterie défaillante : quel est votre processus ?

Lorsqu'une soudure de languette de batterie est défectueuse, la première question qui se pose est toujours "pourquoi ? Une résistance élevée est un symptôme évident, mais ce n'est pas la cause.

Mon processus évite les conjectures. Il s'agit d'une enquête systématique reposant sur quatre piliers. Cette structure nous permet de passer efficacement du symptôme à la solution.

Les quatre piliers de l'analyse

Nous commençons par les choses simples. Nous passons ensuite à des analyses plus complexes. Cela permet d'économiser du temps et des ressources.

Voici un aperçu rapide de mon approche initiale.

| Pilier de l'analyse | Objectif principal |

|---|---|

| Inspection visuelle | Défauts de surface, décoloration, alignement |

| Examen des données de soudage | Paramètres enregistrés pendant le cycle de soudage |

| Essais destructifs | Structure interne et force d'adhérence |

| Examen du matériel | Contamination, épaisseur et composition |

Ce plan méthodique permet de ne pas passer à côté d'éléments de preuve cruciaux.

Formuler un plan de recherche des causes profondes

Un plan complet est essentiel. Nous commençons par analyser les données de soudage de la machine. La puissance, le temps ou la distance d'effondrement s'écartent-ils des paramètres définis ? Ces données fournissent souvent le premier indice.

Ensuite, nous passons aux essais destructifs. Il s'agit d'un élément non négociable pour trouver la véritable cause. Un simple test de pelage peut quantifier la résistance de la soudure. Mais pour voir à l'intérieur, il faut des méthodes plus avancées.

Plongée en profondeur avec l'analyse destructive et l'analyse des matériaux

C'est là que mon équipe de PTSMAKE excelle. Nous réalisons une coupe transversale du grain de soudure. Cela permet de analyse métallographique9, La structure interne est ainsi révélée au microscope. Nous recherchons des vides, des fissures ou une liaison insuffisante à l'interface de la soudure.

Cette étape est essentielle dans des processus tels que soudage de métaux par ultrasons. Il confirme qu'une véritable liaison métallurgique s'est formée. Enfin, nous examinons les matières premières. Les pattes de nickel ou les feuilles de cuivre ont-elles été contaminées par des huiles ou des oxydes ?

Cette approche globale est présentée dans le tableau ci-dessous.

| Méthode d'essai | Objectif principal | Constatation potentielle |

|---|---|---|

| Test de pelage | Quantifier la résistance des soudures | Une force N faible indique une liaison faible |

| Coupe transversale | Voir la structure interne | Vides, mauvais écoulement des matériaux, microfissures |

| Analyse SEM/EDX | Vérifier la pureté du matériau | Contaminants de surface, alliage incorrect |

La combinaison de ces méthodes permet d'obtenir une image complète de la défaillance.

Une analyse structurée des causes profondes est essentielle. En combinant les contrôles visuels, les données de soudage, les essais destructifs et l'examen des matériaux, nous pouvons aller au-delà des symptômes et identifier le véritable mécanisme de défaillance. Cela garantit l'efficacité et la durabilité des actions correctives.

Critique d'une conception de sonotrode pour une soudure complexe de feuilles multicouches.

Évaluons un modèle hypothétique de sonotrode. Ceci est crucial pour le soudage complexe de feuilles multicouches.

La conception vise à obtenir une liaison forte et cohérente. Le succès dépend entièrement de la géométrie de l'outil.

Principaux éléments de conception

Une surface profilée assure un contact uniforme. Des directeurs d'énergie sont inclus pour concentrer précisément les vibrations ultrasoniques. Cette combinaison est courante.

Mais est-il optimal pour les feuilles délicates et superposées ? Il faut aller plus loin.

| Fonctionnalité | Objectif visé |

|---|---|

| Surface profilée | Répartir uniformément la pression de serrage |

| Directeurs de l'énergie | Concentrer l'énergie à l'interface de la soudure |

| Acier trempé | Durabilité et résistance à l'usure |

Analyse des points de défaillance potentiels

Un regard critique révèle les problèmes potentiels. Même une conception bien intentionnée peut échouer sous la pression, en particulier dans le cas du soudage de métaux par ultrasons. L'interaction entre la sonotrode, les feuilles et l'enclume est complexe.

La surface profilée peut ne pas correspondre parfaitement à l'empilement des feuilles. Cela peut entraîner une répartition inégale de la pression, et donc des points faibles ou des sursoudures à certains endroits. Il s'agit d'un problème courant que nous avons traité dans le cadre de projets antérieurs chez PTSMAKE.

Les directeurs de l'énergie, s'ils sont trop tranchants, peuvent facilement déchirer la couche supérieure de la feuille avant même qu'une soudure correcte ne soit formée. Le matériau impédance acoustique10 joue également un rôle important. Un décalage entre la sonotrode et la pièce à usiner peut réfléchir l'énergie au lieu de la transmettre.

Vers une conception améliorée

Au lieu de directeurs pointus, nous pourrions utiliser une surface microtexturée. Celle-ci offre une bonne adhérence et concentre l'énergie sans endommager la feuille.

Sur la base des résultats de nos essais, l'analyse par éléments finis (FEA) s'avère également très utile. Elle nous aide à simuler la chaleur et la pression, ce qui nous permet d'affiner numériquement le contour de la sonotrode avant de découper le métal.

| Échec potentiel | Cause probable | Amélioration proposée |

|---|---|---|

| Soudure irrégulière | Mauvaise répartition de la pression | Affiner le contour à l'aide d'une simulation FEA |

| Déchirement de la feuille | Des directeurs de l'énergie agressifs | Remplacer par une surface microtexturée |

| Lien faible | Réflexion sur l'énergie | Faire correspondre le matériau de la sonotrode à la pile de feuilles |

Une critique théorique révèle les failles critiques. En prévoyant des défaillances telles que la déchirure du film et en suggérant des améliorations fondées sur des données, nous pouvons créer une conception beaucoup plus robuste pour un processus fiable.

Comment aborderiez-vous le soudage d'un nouvel alliage ou d'un alliage ‘non soudable’ ?

Lorsque vous êtes confronté à un nouveau matériau, vous ne pouvez pas vous contenter de deviner. Il faut un plan. Un plan de recherche et développement (R&D) est notre feuille de route. Il transforme un défi inconnu en une série d'étapes gérables.

Cette approche structurée est la manière dont nous abordons les études de faisabilité à PTSMAKE. Elle nous permet d'obtenir des données fiables. C'est la première étape pour rendre soudable ce qui ne l'est pas.

Phases initiales de R&D

Notre plan commence par la compréhension des principes de base. Nous décomposons le problème en phases clés.

| Phase | Objectif |

|---|---|

| Phase 1 | Caractérisation des matériaux |

| Phase 2 | Test des paramètres de base |

| Phase 3 | Développement de nouvelles techniques |

Une plongée plus profonde dans la conception expérimentale

La conception d'expériences intelligentes est au cœur de notre plan de R&D. Nous devons isoler les variables pour voir ce qui fonctionne vraiment. Nous devons isoler les variables pour voir ce qui fonctionne vraiment. Pour tout nouvel alliage, nous commençons par établir une base de référence. Celle-ci nous indique comment le matériau se comporte dans des conditions standard.

Nous testons ensuite méthodiquement les limites. L'objectif est de trouver une "fenêtre de soudage" stable. Il s'agit de la combinaison spécifique de paramètres qui produit une liaison solide et fiable. L'ensemble du processus repose sur la création d'une chaleur suffisante et d'un flux de matériau à travers les éléments suivants friction interfaciale11 sans faire fondre le métal.

Exploration des paramètres de soudage

Dans le cadre de nos recherches en collaboration avec nos clients, nous avons constaté qu'une approche systématique est essentielle. Nous ajustons une variable à la fois pour déterminer son effet sur la qualité de la soudure. Ce processus fondé sur les données est essentiel pour la réussite du soudage des métaux par ultrasons.

| Variable | Gamme de tests | Impact attendu |

|---|---|---|

| Amplitude | De faible à élevé | Contrôle l'énergie vibratoire et la production de chaleur. |

| Pression | De faible à élevé | Assure un contact intime entre les surfaces. |

| Temps de soudure | De courte à longue durée | Détermine la durée de l'application de l'énergie. |

Ces essais détaillés nous permettent de développer de nouvelles techniques. Celles-ci peuvent inclure des conceptions de cornes personnalisées ou des méthodes de préparation de la surface adaptées spécifiquement au nouvel alliage.

Un plan de R&D structuré est le seul moyen de s'attaquer aux alliages "impossibles à souder". Il fournit la voie claire, étayée par des données, nécessaire pour développer des solutions de soudage innovantes et transformer des défis de fabrication difficiles en résultats fructueux pour nos clients.

Comment la température et l'humidité ambiantes affectent-elles la stabilité du processus ?

Des changements environnementaux importants peuvent perturber même les processus les plus stables. La température et l'humidité sont des variables silencieuses. Elles peuvent modifier la physique même de votre installation.

Ces facteurs influencent directement la pile d'ultrasons et les matériaux avec lesquels vous travaillez.

Impact sur les composants clés

Les changements de température entraînent une dilatation ou une contraction des matériaux. Cela modifie la fréquence de résonance de la pile ultrasonique. L'humidité peut également affecter certains matériaux.

Un environnement stable est essentiel pour obtenir des résultats cohérents.

| Facteur | Effet sur la pile ultrasonique | Effet sur la pièce |

|---|---|---|

| Température | Modifie la fréquence de résonance | Modifie les propriétés des matériaux |

| Humidité | Peut provoquer la corrosion des composants | Affecte les matériaux hygroscopiques |

La physique derrière le problème

La pile ultrasonique est réglée sur une fréquence de résonance précise. Lorsque la température varie, les composants se dilatent ou se contractent. Ce changement de dimensions physiques modifie directement la fréquence. Un décalage de fréquence réduit l'efficacité et la cohérence du soudage.

Les matériaux des pièces à usiner sont également vulnérables. La température affecte leur plasticité et leur dureté. L'humidité peut introduire de l'humidité, ce qui est particulièrement problématique pour les polymères. Cela altère les propriétés de la matière. impédance acoustique12, ce qui affecte le transfert d'énergie.

Stratégies d'atténuation des processus sensibles

Dans le cadre de projets antérieurs, PTSMAKE a constaté qu'un contrôle proactif était essentiel. Pour des applications à fort enjeu comme le soudage de métaux par ultrasons, vous ne pouvez pas laisser l'environnement au hasard. De petites variations peuvent entraîner des problèmes de qualité importants.

Nous avons aidé des clients à mettre en œuvre des stratégies solides pour contrer ces effets.

| Stratégie | Description | Bénéfice |

|---|---|---|

| Contrôle du climat | Mettre en place des systèmes de chauffage, de ventilation et de climatisation pour maintenir des niveaux de température et d'humidité stables. | Prévient les dérives de fréquence et les changements de matériaux. |

| Recalibrage régulier | Vérifier et ajuster périodiquement la fréquence de résonance du système. | Assure une distribution optimale de l'énergie. |

| Préconditionnement des matériaux | Stocker les pièces dans un environnement contrôlé avant de les traiter. | Stabilise les propriétés des matériaux. |

| Contrôle en temps réel | Utiliser des capteurs pour suivre les conditions environnementales et les performances du système. | Permet des ajustements immédiats. |

En adoptant ces mesures, vous pouvez isoler votre processus des variables environnementales. Cela permet d'obtenir des résultats prévisibles et reproductibles.

Les changements environnementaux importants ont un impact direct sur la fréquence de résonance et les propriétés des matériaux. Le contrôle de la température et de l'humidité est essentiel pour maintenir la stabilité du processus et garantir la qualité du produit final.

Débloquez votre succès en soudage de métaux par ultrasons avec PTSMAKE

Prêt à relever vos défis les plus difficiles en matière de soudage de métaux par ultrasons ? Contactez PTSMAKE dès aujourd'hui pour obtenir un devis rapide. Nos experts vous aideront à surmonter les problèmes de soudabilité, à optimiser les paramètres d'application et à obtenir des résultats reproductibles et précis. Construisons ensemble des solutions de qualité - envoyez votre demande dès maintenant !

En savoir plus sur les micromécanismes qui permettent de réaliser des soudures à l'état solide. ↩

Découvrez comment ce phénomène permet de réaliser des soudures solides sans faire fondre le métal. ↩

Découvrez la science derrière ces composés et pourquoi ils ont un impact sur la résistance des joints dans le soudage de matériaux différents. ↩

Découvrez comment ce principe fondamental détermine la production de chaleur et la qualité de la soudure dans les applications ultrasoniques. ↩

Découvrez comment cette couche limite microscopique est essentielle à la liaison des matériaux et à l'intégrité globale de la soudure. ↩

Découvrez comment cette mesure garantit une résistance constante des joints et des dimensions finales des pièces. ↩

Apprenez comment les propriétés des matériaux influencent l'absorption et la dissipation de l'énergie vibratoire pendant le soudage. ↩

Découvrez comment l'établissement de limites numériques précises garantit le contrôle de la qualité du processus 100%. ↩

Découvrez comment l'examen microscopique révèle les défauts cachés et confirme l'intégrité des soudures. ↩

Découvrez l'impact de cette propriété sur le transfert d'énergie et l'intégrité des soudures. ↩

Découvrez comment le frottement est essentiel à la formation de liaisons solides lors du soudage par ultrasons. ↩

En savoir plus sur la façon dont cette propriété influence l'efficacité du transfert d'énergie par ultrasons. ↩