Los ingenieros de fabricación se enfrentan a un reto crítico: conseguir uniones metálicas consistentes y de alta resistencia sin daños por calor ni distorsión del material. Los métodos de soldadura tradicionales suelen provocar tensiones térmicas, oxidación y alabeos que pueden poner en peligro los componentes de precisión.

La soldadura ultrasónica de metales ofrece un proceso de unión en estado sólido que crea enlaces moleculares mediante vibraciones de alta frecuencia y presión, eliminando las zonas afectadas por el calor y manteniendo al mismo tiempo las propiedades del material y la precisión dimensional.

Después de trabajar con varios retos de unión de metales en PTSMAKE, he visto cómo el enfoque de soldadura por ultrasonidos adecuado puede resolver problemas de ensamblaje complejos. Esta guía abarca 12 aspectos esenciales que determinan el éxito de la soldadura, desde la compatibilidad de materiales hasta las estrategias de optimización de procesos que garantizan resultados de producción fiables.

¿Qué limitaciones físicas definen la ‘soldabilidad’ de un material?

No todos los metales son fáciles de soldar. La "soldabilidad" de un material no es un simple sí o no. Depende de sus propiedades físicas fundamentales.

Estas propiedades determinan cómo responde el material al proceso de soldadura. Para técnicas como la soldadura de metales por ultrasonidos, esto es crucial. Comprenderlas es la clave del éxito.

Factores clave de la soldabilidad

Algunas propiedades son más importantes que otras. La dureza, la ductilidad y la conductividad desempeñan un papel fundamental. El grosor del material también establece límites claros.

| Propiedad | Impacto en la soldadura por ultrasonidos |

|---|---|

| Dureza | Demasiado duro impide la deformación plástica |

| Ductilidad | Permite que el material fluya y se adhiera |

| Conductividad | La alta conductividad disipa la energía |

| Espesor | Limita la transmisión de energía de las vibraciones |

Todos estos factores determinan si es posible obtener una soldadura fuerte y fiable.

La física detrás de las limitaciones

El éxito de la soldadura por ultrasonidos depende de la física. El proceso utiliza vibraciones de alta frecuencia para crear una unión en estado sólido. No funde el metal. En su lugar, utiliza la fricción y la presión.

Dureza y ductilidad

La dureza es fundamental. Si un metal es demasiado duro, las vibraciones no pueden crear suficiente fricción o deformación plástica en la unión. Las superficies no se unirán. Por el contrario, una buena ductilidad permite que los materiales fluyan y se mezclen bajo presión, formando una soldadura fuerte. Los metales más blandos y dúctiles suelen ser mejores candidatos.

El doble papel de la conductividad

La conductividad térmica y eléctrica también es importante. Los materiales muy conductores, como el cobre, pueden ser complicados. Disipan la energía vibratoria en forma de calor con demasiada rapidez. Esto impide que la temperatura aumente lo suficiente en la interfaz de soldadura como para ablandar el material.

Restricciones de grosor

El grosor del material es una barrera física importante. Las vibraciones ultrasónicas deben atravesar la pieza superior para llegar a la junta. Los materiales más gruesos amortiguan esta energía. Esto reduce la eficacia de la soldadura, dificultando la consecución de una unión sólida. Todo este proceso depende de la creación de suficiente deslizamiento interfacial1 entre las superficies.

La idoneidad de un material para la soldadura por ultrasonidos viene definida por su composición física. La dureza, la ductilidad, la conductividad y el grosor no son sólo propiedades abstractas. Controlan directamente si se puede formar una unión fuerte y sólida al limitar la transferencia de energía y la deformación del material en la interfaz de soldadura.

¿Cuáles son las principales categorías de aplicaciones de la soldadura de metales por ultrasonidos?

La soldadura ultrasónica de metales es una tecnología versátil. Sus aplicaciones son muy diversas. Cada tipo requiere un enfoque y unos conocimientos específicos.

Desglosemos las principales categorías. Se utiliza en muchos sectores. Desde la automoción hasta los dispositivos médicos. El proceso se adapta a distintos materiales y formas.

He aquí un breve resumen de las aplicaciones más comunes:

| Categoría de aplicación | Industria primaria | Materiales comunes |

|---|---|---|

| Empalme de cables | Automoción, Electrónica | Cobre, aluminio |

| Sellado de tubos | Medicina, HVAC | Cobre, aluminio |

| Soldadura de baterías | VE, Electrónica de consumo | Cobre, níquel, aluminio |

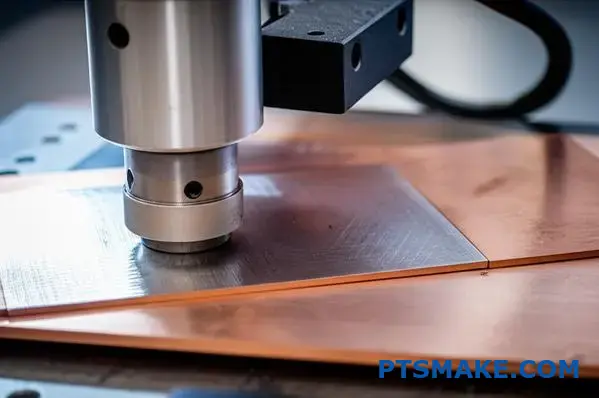

| Unión de láminas/hojas | Envases, Solar | Aluminio, cobre |

Comprender estas categorías es clave. Ayuda a seleccionar el proceso adecuado para su proyecto.

Desafíos específicos de las aplicaciones

Cada categoría de soldadura de metales por ultrasonidos presenta obstáculos únicos. El éxito depende de la comprensión de estas complejidades. No se trata sólo de aplicar presión y vibración. Requiere un profundo conocimiento del proceso.

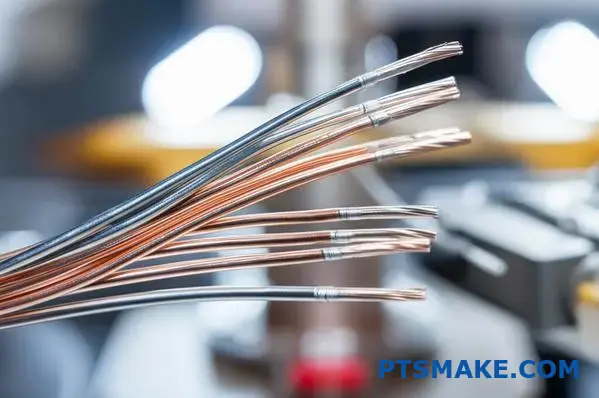

Complejidades del empalme de cables

El empalme de cables puede parecer sencillo. Pero controlar la pepita de soldadura es crucial. Demasiada energía puede dañar los alambres finos. Demasiada poca da como resultado una conexión débil y poco fiable. La combinación de materiales también desempeña un papel importante.

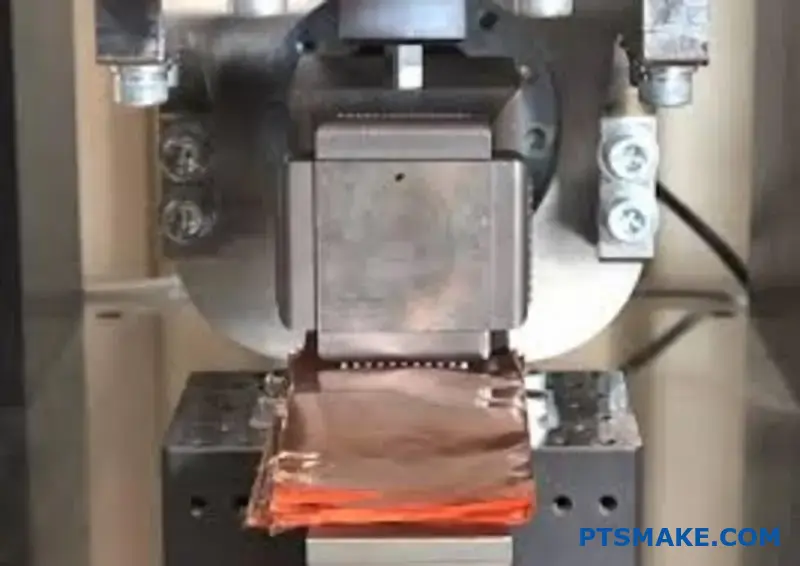

Soldadura de lengüetas y láminas de batería

La fabricación de baterías es un área importante para esta tecnología. Soldar láminas finas a lengüetas exige una precisión extrema. Cualquier daño puede comprometer el rendimiento y la seguridad de la batería. El principal reto es mantener una calidad de soldadura constante. Esto debe hacerse en miles de piezas. Este proceso es muy sensible a la contaminación superficial.

La vibración de alta frecuencia induce un proceso denominado suavizado acústico2. Esto hace que el metal sea más maleable por un momento. Permite una unión en estado sólido sin fusión.

Desafíos

| Aplicación | Desafío clave | Por qué es difícil |

|---|---|---|

| Empalme de cables | Control de pepitas de soldadura | Equilibrio entre la resistencia de las juntas y la integridad de los cables. |

| Sellado de tubos | Lograr un cierre hermético | Garantizar la ausencia de fugas en sistemas críticos como los de calefacción, ventilación y aire acondicionado. |

| Soldadura de baterías | Prevención de daños en las láminas | Los materiales finos se desgarran o sobrecalientan con facilidad. |

| Unión de chapas | Mantener la planitud | Las superficies grandes y finas pueden alabearse bajo presión. |

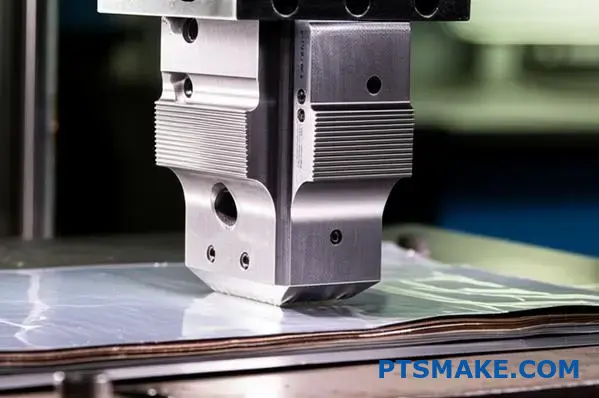

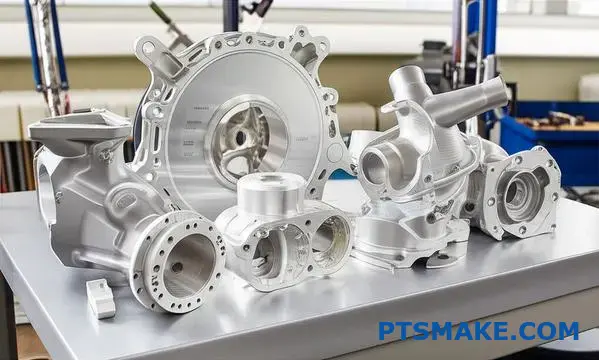

En proyectos anteriores, en PTSMAKE hemos mecanizado componentes para útiles de soldadura. Somos conscientes de la importancia de la fabricación de precisión para que estos avanzados métodos de unión sean eficaces.

Las aplicaciones de soldadura ultrasónica de metales son muy especializadas. Desde el empalme de cables hasta la soldadura de lengüetas de baterías, cada una presenta retos distintos. El éxito depende de comprender estos matices y aplicar un control preciso del proceso para conseguir uniones fiables y de alta calidad para cada caso de uso específico.

¿Cómo afectan las combinaciones de materiales (por ejemplo, Cu-Al) a la soldadura?

La soldadura de materiales distintos, como el cobre y el aluminio, plantea retos únicos. El principal problema radica en sus propiedades físicas tan diferentes.

Cuando se intentan unir, no se fusionan simplemente. Reaccionan químicamente en la interfaz de soldadura.

El problema de mezclar metales

Esta reacción crea capas frágiles que pueden hacer que la soldadura falle bajo tensión. Estas capas son duras pero carecen de tenacidad. Son el eslabón débil de la cadena.

Veamos sus principales diferencias.

| Propiedad | Cobre (Cu) | Aluminio (Al) |

|---|---|---|

| Punto de fusión | ~1083°C | ~660°C |

| Conductividad térmica | Alta | Muy alta |

| Estructura cristalina | FCC | FCC |

Estas propiedades contradictorias hacen que el control del proceso de soldadura sea absolutamente crítico para el éxito de la unión.

Control de la formación de intermetálicos frágiles

Cuando el cobre y el aluminio se calientan y se mezclan, forman varios compuestos intermetálicos3. Estos compuestos, como el Al₂Cu y el Al₄Cu₉, son notoriamente quebradizos y propensos al agrietamiento.

El grosor de esta capa intermetálica es el enemigo. Una capa más gruesa da como resultado una unión más débil. El objetivo principal es siempre mantener esta capa lo más fina posible, idealmente sólo unos pocos micrómetros.

Ajuste de los parámetros de soldadura

¿Cómo lo conseguimos? La respuesta es un control preciso de los parámetros de soldadura. El aporte de calor es el factor más crítico. Menos calor significa menos tiempo de reacción y una capa quebradiza más fina.

Aquí es donde destacan procesos avanzados como la soldadura de metales por ultrasonidos. Crean una unión en estado sólido con un calor mínimo, evitando muchos de los problemas de la soldadura por fusión.

En PTSMAKE, ajustamos múltiples parámetros para cada aplicación única.

| Parámetro | Ajuste | Impacto en la soldadura Cu-Al |

|---|---|---|

| Entrada de calor | Minimice | Reduce el espesor de la capa intermetálica |

| Velocidad de soldadura | Aumentar | Limita el tiempo de crecimiento intermetálico |

| Presión | Optimice | Garantiza un buen contacto atómico |

Según nuestra experiencia en proyectos, equilibrar estas variables es clave. No se trata de un ajuste, sino de la sinergia entre ellos. Así es como garantizamos una unión fuerte, duradera y fiable para los componentes críticos de nuestros clientes.

La soldadura de metales distintos, como el Cu-Al, es difícil debido a la fragilidad de los intermetálicos. La solución es un control preciso de los parámetros, sobre todo minimizando el calor. Esta gestión cuidadosa limita el crecimiento de estas capas débiles, garantizando la formación de una unión fuerte y fiable.

¿Cuáles son los modos de fallo habituales en las soldaduras por ultrasonidos?

Reconocer los fallos de soldadura es el primer paso hacia el control del proceso. Cada defecto es una pista que apunta directamente a un problema específico de la instalación. Se trata de diagnosticar los síntomas para encontrar la cura.

Así se evitan costosos rechazos y retrasos en la producción. Analicemos los modos de fallo más habituales.

Bajo soldadura

El resultado es una unión débil que falla con facilidad. Las piezas pueden parecer unidas pero carecen de integridad estructural. Es un signo claro de que no llega suficiente energía a la interfaz de soldadura.

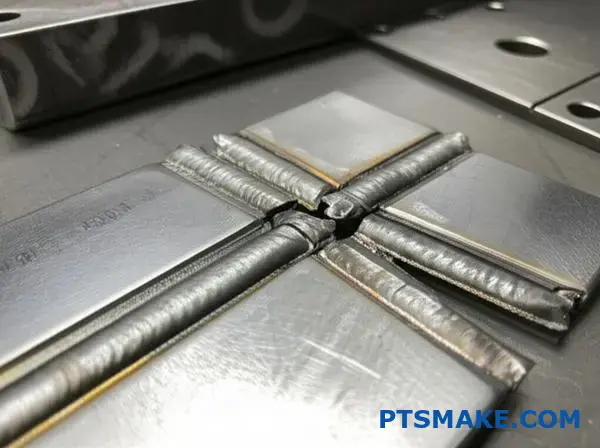

Soldadura excesiva

En este caso, se aplica demasiada energía. Esto puede causar grietas, degradación del material o rebabas (expulsión). Esto compromete gravemente la resistencia y el aspecto del conjunto final.

Pegado del material

Cuando el material se funde y se adhiere al cuerno, es un problema grave. Este defecto daña la superficie del componente y puede detener la producción para limpiar la herramienta.

Es esencial comprender las causas de estos defectos. Según mi experiencia, la mayoría de los problemas se remontan a un puñado de parámetros clave del proceso. Vincular el modo de fallo a un parámetro permite realizar ajustes específicos. Este enfoque sistemático es mucho más eficaz que las conjeturas al azar.

El proceso se basa en Fricción interfacial4 para generar calor. Cuando los parámetros son incorrectos, esta fricción es demasiado baja o demasiado alta, lo que provoca defectos previsibles. Los retos de la soldadura de metales por ultrasonidos suelen radicar en conseguir este equilibrio.

Diagnóstico de la causa

En PTSMAKE, a menudo ayudamos a nuestros clientes a solucionar problemas en sus procesos de soldadura. Un método de diagnóstico lógico es siempre el mejor camino a seguir. A continuación se muestra una tabla que relaciona los defectos más comunes con sus causas probables.

| Defecto de soldadura | Problema potencial de los parámetros | Corrección común |

|---|---|---|

| Bajo soldadura | Amplitud baja, tiempo de soldadura corto, presión baja | Aumentar gradualmente los parámetros de entrada de energía. |

| Soldadura excesiva/fisuración | Alta amplitud, largo tiempo de soldadura, alta presión | Reducir sistemáticamente el consumo de energía. |

| Pegado del material | Calor excesivo, mal acabado de la herramienta, material incorrecto | Baje la amplitud/tiempo, compruebe el estado de la bocina. |

| Peeling inconsistente | Fluctuación de parámetros, mal ajuste de piezas | Calibrar la soldadora, mejorar las fijaciones de las piezas. |

Esta tabla sirve como punto de partida sólido para la resolución de problemas. Ajuste siempre un parámetro cada vez para aislar la variable que causa el problema.

Reconocer estos defectos es crucial. Vincularlos a parámetros del proceso como la presión, el tiempo y la amplitud permite solucionar los problemas con precisión. Esto garantiza soldaduras uniformes y de alta calidad, ahorrando un tiempo valioso y evitando el desperdicio de material en su línea de producción.

¿Cómo influye la limpieza de las piezas en el proceso de soldadura?

Los contaminantes superficiales son un obstáculo importante para conseguir una soldadura fuerte. Sustancias como aceites, óxidos y compuestos de embutición forman una barrera sobre el metal.

Esta barrera impide el contacto directo metal con metal necesario para una unión sólida. El resultado suele ser una unión soldada inconsistente y estructuralmente débil.

Contaminantes comunes y sus efectos

| Contaminante | Impacto primario |

|---|---|

| Aceites y grasas | Crea porosidad, debilita la articulación |

| Óxidos | Atrapado como inclusiones, causa fragilidad |

| Compuestos de dibujo | Actúa como barrera física, impide la fusión |

Por lo tanto, una limpieza adecuada es un paso crítico y no negociable en el flujo de trabajo de soldadura.

Cómo alteran los contaminantes la soldadura

Los contaminantes interfieren activamente en el proceso de soldadura. Introducen elementos no deseados e impiden que se forme con éxito una verdadera unión metalúrgica.

El problema de los aceites y las grasas

Cuando se calientan durante la soldadura, los aceites y las grasas se vaporizan. Este proceso libera gases, que pueden quedar atrapados en el baño de soldadura fundido. Esto crea pequeñas burbujas, conocidas como porosidad, que hacen que la soldadura final sea débil y poco fiable.

El problema de los óxidos

Los óxidos, como el óxido, suelen tener un punto de fusión mucho más alto que el metal base. No se funden correctamente durante la soldadura. En su lugar, quedan atrapados como inclusiones sólidas dentro de la soldadura, reduciendo la resistencia y ductilidad de la unión.

El efecto barrera

En última instancia, todos los contaminantes forman un sucio capa interfacial5 en la superficie del material. Esta barrera separa físicamente las piezas metálicas. Algunos procesos, como la soldadura ultrasónica de metales, dependen de superficies absolutamente prístinas para crear una unión. Esta capa contaminada absorbe energía, interrumpe el flujo de calor e impide que se produzca una fusión adecuada.

| Tipo de contaminante | Mecanismo de interrupción | Consecuencia |

|---|---|---|

| Ecológico (aceite) | Vaporización y formación de gas | Porosidad, fragilización por hidrógeno |

| Inorgánico (óxido) | Alto punto de fusión | Inclusiones, ductilidad reducida |

| Procesamiento (compuesto) | Barrera física | Falta de fusión, mala adhesión |

En proyectos anteriores de PTSMAKE, hemos detectado que una limpieza inadecuada es la causa directa del fallo de los componentes. Es un paso fundamental para cualquier proceso de fabricación fiable.

Contaminantes como aceites y óxidos crean una barrera que impide la correcta unión entre metales. Esto da lugar a soldaduras débiles con defectos como porosidad e inclusiones. Una preparación adecuada de la superficie no es negociable para lograr una calidad y resistencia fiables de la soldadura.

¿Qué tipos de controles de retroalimentación existen en las soldadoras modernas?

Las soldadoras modernas ofrecen un control preciso del proceso de unión. Seleccionar el modo de control adecuado es clave para obtener resultados uniformes. No se trata de una situación de talla única.

Cada modo ofrece una forma diferente de gestionar el ciclo de soldadura. La elección depende de los materiales, la geometría de la pieza y los requisitos de calidad.

Comparación de los modos de control de las teclas

Comprender el mejor caso de uso para cada modo evita los defectos comunes de soldadura. Garantiza la estabilidad en su línea de producción.

| Modo de control | Función principal |

|---|---|

| Tiempo | Soldaduras de duración determinada. |

| Energía | Suministra una cantidad preestablecida de energía. |

| Potencia máxima | Detiene la soldadura a un nivel de potencia objetivo. |

| Distancia | Suelda hasta alcanzar un colapso específico. |

Esta elección repercute directamente en la calidad del producto final.

Guía práctica de los modos de control

Elegir el control adecuado es un paso fundamental. Garantiza que cada soldadura cumpla unas especificaciones estrictas. Esto es especialmente cierto en aplicaciones de alta precisión. En proyectos anteriores de PTSMAKE, hemos visto cómo un cambio de modo puede resolver problemas de calidad persistentes.

Modo Tiempo

Se trata del control más básico. La soldadora funciona durante un tiempo preestablecido. Es sencillo y repetible para aplicaciones en las que la consistencia de la pieza y el material es muy alta. Sin embargo, no puede compensar las variaciones.

Modo Energía

El modo Energía suministra una cantidad específica de energía eléctrica a la soldadura. Este modo es excelente para compensar pequeñas variaciones en la superficie o el material de la pieza. Suele utilizarse en la soldadura ultrasónica de metales para garantizar la formación de una unión molecular sólida.

Modo de potencia pico

En este caso, el ciclo de soldadura se detiene cuando se alcanza un nivel de potencia predeterminado. Esto es útil para proteger los componentes delicados de una potencia excesiva. Evita el sobrecalentamiento o los daños.

Distancia / Modo colapso

Este modo ofrece la respuesta física más directa. El proceso se detiene cuando se alcanza el colapso de la soldadura6 se mide. De este modo, se garantiza la consistencia de la resistencia de la unión y las dimensiones finales del ensamblaje. Es ideal para aplicaciones críticas.

| Modo de control | El mejor caso de uso | Beneficio clave |

|---|---|---|

| Tiempo | Piezas muy consistentes, uniones sencillas. | Sencillez y rapidez. |

| Energía | Piezas con pequeñas variaciones superficiales. | Compensa las incoherencias. |

| Potencia máxima | Aparatos electrónicos delicados o sensibles al calor. | Evita daños en los componentes. |

| Distancia | Ensamblajes críticos que requieren precisión dimensional. | Garantiza la integridad mecánica. |

Elegir el modo de control correcto -tiempo, energía, potencia o distancia- es fundamental para la estabilidad del proceso. La mejor elección depende siempre de la aplicación específica, los materiales y los requisitos de calidad para garantizar soldaduras uniformes y fiables en todo momento.

¿Cómo influye el grosor de la pieza en la selección de parámetros?

El grosor total de la pila de soldadura es un factor importante. Los materiales más gruesos suponen un obstáculo importante para el éxito de las soldaduras. Exigen mucha más energía para crear una unión sólida.

No se trata sólo de subir la potencia. La selección de parámetros se convierte en un delicado equilibrio. Debemos tener en cuenta la potencia, la frecuencia e incluso el diseño de las herramientas para hacerlo bien.

Cambios en los parámetros clave

Un mayor grosor requiere un cambio fundamental de enfoque.

| Factor | Pieza fina | Pieza gruesa |

|---|---|---|

| Potencia | Baja | Más alto |

| Herramientas | Estándar | Más robusto |

Superar la disipación de energía

Al soldar materiales más gruesos, se pierde más energía vibratoria. Se disipa en forma de calor por toda la pieza en lugar de concentrarse en la interfaz de soldadura. Este efecto es una forma de amortiguación del material7. Para crear un vínculo fuerte, hay que superar esta pérdida de energía.

Ajuste de potencia y frecuencia

Para compensar, el sistema tiene que suministrar más potencia. Esto crea una mayor amplitud de vibración. A menudo comprobamos que las frecuencias más bajas, como 20 kHz, funcionan mejor que 40 kHz en pilas más gruesas. El mayor movimiento ayuda a transmitir la energía a través del material con mayor eficacia.

Ajustes típicos de los parámetros

Nuestra experiencia en proyectos anteriores muestra una tendencia clara.

| Parámetro | Pila fina (<1 mm) | Pila gruesa (>3 mm) |

|---|---|---|

| Potencia | Bajo a medio | Alta |

| Frecuencia | 40 kHz o 30 kHz | 20 kHz o 15 kHz |

| Amplitud | Baja | Más alto |

| Herramientas | Diseño estándar | Reforzado/Robusto |

La necesidad de herramientas robustas

El aumento de la fuerza y la amplitud ejercen una enorme presión sobre el utillaje. Los cuernos y yunques estándar pueden agrietarse o fallar en estas condiciones. En PTSMAKE diseñamos herramientas más robustas para estas aplicaciones. Esto es fundamental para un rendimiento constante en soldadura de metales por ultrasonidos y evita costosas averías de los equipos.

La soldadura de materiales más gruesos requiere una calibración cuidadosa del sistema. Los ajustes clave incluyen mayor potencia, menor frecuencia y herramientas más duraderas. Este enfoque gestiona eficazmente las mayores demandas de energía y garantiza una unión fuerte y fiable de la pieza de trabajo.

¿Cuál es la estructura de un sistema global de control de la calidad de la soldadura?

Un sistema verdaderamente completo va más allá de las simples comprobaciones visuales. Se basa en datos en tiempo real para crear una firma digital para cada soldadura. Este es el núcleo del control de calidad moderno.

El control de los puntos de datos clave nos proporciona un chequeo instantáneo. Nos permite ver el interior del proceso a medida que ocurre.

Datos clave en tiempo real

Estas son las métricas fundamentales de las que hacemos un seguimiento:

| Punto de datos | Qué mide |

|---|---|

| Curva de potencia | La energía consumida a lo largo del ciclo de soldadura. |

| Colapso final | El espesor final de los materiales soldados. |

| Desplazamiento de frecuencia | Cambios en la frecuencia de resonancia del sistema. |

Estos datos proporcionan una imagen completa de la integridad de la soldadura.

Para garantizar la calidad, no nos limitamos a recopilar datos; los utilizamos para tomar decisiones automatizadas. Cada soldadura genera una firma única basada en la potencia, el colapso y la frecuencia.

En nuestro trabajo en PTSMAKE, establecemos una firma de soldadura "dorada". Se basa en pruebas y análisis exhaustivos de piezas perfectas. Esta firma se convierte en nuestra referencia de calidad.

De los datos al rechazo automatizado

A continuación, aplicamos límites de control en torno a este punto de referencia. Este proceso suele denominarse ventana de parámetros8. Cualquier soldadura que produzca una firma fuera de estos límites definidos se marca automáticamente.

Este sistema no adivina. Si los datos de una pieza se desvían, se rechaza inmediatamente o se clasifica para su revisión. Esto es crucial para la producción de grandes volúmenes. Garantiza que no se cuele ninguna pieza sospechosa.

En procesos como la soldadura de metales por ultrasonidos, esta precisión no es negociable.

Detección de defectos comunes

He aquí cómo las desviaciones de los datos pueden indicar problemas específicos:

| Desviación de datos | Posible defecto |

|---|---|

| Bajo consumo | Energía insuficiente, enlace débil |

| Colapso elevado | Soldadura excesiva, daños materiales |

| Frecuencia atípica | Contaminación, mal ajuste de las piezas |

Este enfoque automatizado elimina el error humano. También proporciona un registro digital completo para la trazabilidad, algo vital para nuestros clientes de los sectores médico y automovilístico.

Los datos en tiempo real transforman la supervisión de las soldaduras de un proceso reactivo a uno proactivo. Mediante el seguimiento de las métricas clave, podemos detectar y rechazar automáticamente las piezas sospechosas, garantizando una calidad uniforme y una trazabilidad completa de cada componente producido.

Analizar una soldadura de lengüeta de batería fallida: ¿cuál es su proceso?

Cuando falla la soldadura de la lengüeta de una batería, la primera pregunta siempre es "¿por qué?". Una lectura de alta resistencia es un síntoma claro, pero no la causa.

Mi proceso evita las conjeturas. Es una investigación sistemática basada en cuatro pilares. Esta estructura nos ayuda a pasar del síntoma a la solución con eficacia.

Los cuatro pilares del análisis

Primero empezamos con las cosas sencillas. Luego pasamos a análisis más complejos. Así ahorramos tiempo y recursos.

He aquí un breve resumen de mi planteamiento inicial.

| Pilar de análisis | Objetivo principal |

|---|---|

| Inspección visual | Defectos superficiales, decoloración, alineación |

| Revisión de datos de soldadura | Parámetros registrados durante el ciclo de soldadura |

| Pruebas destructivas | Estructura interna y fuerza de adherencia |

| Revisión de material | Contaminación, espesor y composición |

Este plan metódico garantiza que no pasemos por alto pruebas cruciales.

Formulación de un plan de causas profundas

Es esencial contar con un plan exhaustivo. Empezamos analizando los datos de soldadura de la máquina. ¿Se han desviado la potencia, el tiempo o la distancia de colapso de los parámetros establecidos? Estos datos suelen proporcionar la primera pista.

A continuación, pasamos a las pruebas destructivas. Esto no es negociable para encontrar la verdadera causa. Una simple prueba de pelado puede cuantificar la resistencia de la soldadura. Pero para ver el interior, necesitamos métodos más avanzados.

Inmersión profunda con análisis destructivo y de materiales

Aquí es donde destaca mi equipo de PTSMAKE. Realizamos un corte transversal de la pepita de soldadura. Esto permite análisis metalográfico9, La estructura interna queda al descubierto al microscopio. Buscamos huecos, grietas o una unión insuficiente en la interfaz de soldadura.

Este paso es fundamental en procesos como soldadura de metales por ultrasonidos. Confirma si se ha formado una verdadera unión metalúrgica. Por último, revisamos las materias primas. ¿Estaban las láminas de níquel o de cobre contaminadas con aceites u óxidos?

Este planteamiento global se expone en el cuadro siguiente.

| Método de ensayo | Objetivo clave | Hallazgo potencial |

|---|---|---|

| Prueba de pelado | Cuantificar la resistencia de la soldadura | Una fuerza N baja indica una unión débil |

| Sección transversal | Ver estructura interna | Huecos, flujo deficiente del material, microfisuras |

| Análisis SEM/EDX | Comprobar la pureza del material | Contaminación superficial, aleación incorrecta |

La combinación de estos métodos nos da una imagen completa del fracaso.

La clave es un análisis estructurado de la causa raíz. Combinando comprobaciones visuales, datos de soldadura, ensayos destructivos y revisión de materiales, podemos ir más allá de los síntomas para identificar el verdadero mecanismo de fallo. Esto garantiza que las medidas correctivas sean eficaces y duraderas.

Criticar un diseño de sonotrodo para una soldadura compleja de láminas multicapa.

Evaluemos un hipotético diseño de sonotrodo. Esto es crucial para la soldadura de láminas multicapa complejas.

El diseño busca una unión fuerte y consistente. El éxito depende totalmente de la geometría de la herramienta.

Elementos clave del diseño

Una superficie contorneada garantiza un contacto uniforme. Se incluyen directores de energía para enfocar con precisión las vibraciones ultrasónicas. Esta combinación es habitual.

Pero, ¿es óptimo para láminas delicadas y en capas? Debemos mirar más a fondo.

| Característica | Objetivo previsto |

|---|---|

| Superficie contorneada | Distribuir uniformemente la presión de apriete |

| Directores de Energía | Concentrar la energía en la interfaz de soldadura |

| Acero endurecido | Proporcionan durabilidad y resistencia al desgaste |

Análisis de posibles puntos de fallo

Un ojo crítico revela posibles problemas. Incluso un diseño bienintencionado puede fallar bajo presión, especialmente en la soldadura de metales por ultrasonidos. La interacción entre el sonotrodo, las láminas y el yunque es compleja.

La superficie contorneada puede no coincidir perfectamente con el apilamiento de la lámina. Esto puede provocar una distribución desigual de la presión, lo que puede dar lugar a puntos débiles o a soldaduras excesivas en determinadas zonas. Es un problema común que hemos abordado en proyectos anteriores en PTSMAKE.

Los directores de energía, si son demasiado afilados, pueden desgarrar fácilmente la capa superior de la lámina antes incluso de que se forme una soldadura adecuada. El material impedancia acústica10 también desempeña un papel importante. Un desajuste entre el sonotrodo y la pieza puede reflejar la energía en lugar de transmitirla.

Camino hacia un diseño mejorado

En lugar de directores afilados, podríamos utilizar una superficie microtexturada. Esto proporciona agarre y concentra la energía sin dañar la lámina.

Basándonos en los resultados de nuestras pruebas, el análisis de elementos finitos (FEA) también tiene un valor incalculable. Nos ayuda a simular el calor y la presión, lo que nos permite perfeccionar digitalmente el contorno del sonotrodo antes de cortar el metal.

| Fallo potencial | Causa probable | Sugerencias de mejora |

|---|---|---|

| Soldadura irregular | Mala distribución de la presión | Perfeccionamiento del contorno mediante simulación de elementos finitos |

| Rasgado de láminas | Directores de energía agresivos | Sustituir por superficie microtexturada |

| Vínculo débil | Reflejo de la energía | Adaptar el material del sonotrodo a la pila de láminas |

Una crítica teórica revela fallos críticos. Al predecir fallos como el desgarro de láminas y sugerir mejoras basadas en datos, podemos crear un diseño mucho más robusto para un proceso fiable.

¿Cómo enfocaría la soldadura de una aleación nueva o ‘no soldable’?

Cuando te enfrentas a un material novedoso, no puedes limitarte a adivinar. Se necesita un plan. Un plan de Investigación y Desarrollo (I+D) es nuestra hoja de ruta. Convierte un reto desconocido en una serie de pasos manejables.

Este enfoque estructurado es la forma en que abordamos los estudios de viabilidad en PTSMAKE. Garantiza la obtención de datos fiables. Es el primer paso para hacer soldable lo "no soldable".

Fases iniciales de I+D

Nuestro plan empieza por comprender lo básico. Desglosamos el problema en fases clave.

| Fase | Objetivo |

|---|---|

| Fase 1 | Caracterización de materiales |

| Fase 2 | Pruebas de los parámetros de referencia |

| Fase 3 | Desarrollo de nuevas técnicas |

Una inmersión más profunda en el diseño experimental

El núcleo de nuestro plan de I+D consiste en diseñar experimentos inteligentes. Debemos aislar las variables para ver lo que realmente funciona. Para cualquier aleación nueva, empezamos por establecer una línea de base. Esto nos dice cómo se comporta el material en condiciones estándar.

A continuación, probamos metódicamente los límites. El objetivo es encontrar una "ventana de soldadura" estable. Se trata de la combinación específica de ajustes que produce una unión fuerte y fiable. Todo el proceso depende de que se genere suficiente calor y flujo de material. fricción interfacial11 sin fundir el metal.

Exploración de los parámetros de soldadura

En nuestra investigación en colaboración con los clientes, hemos descubierto que la clave está en un enfoque sistemático. Ajustamos una variable cada vez para determinar su efecto en la calidad de la soldadura. Este proceso basado en datos es crucial para el éxito de la soldadura de metales por ultrasonidos.

| Variable | Alcance de la prueba | Impacto previsto |

|---|---|---|

| Amplitud | De bajo a alto | Controla la energía vibratoria y la generación de calor. |

| Presión | De bajo a alto | Garantiza un contacto íntimo entre las superficies. |

| Tiempo de soldadura | De corto a largo | Determina la duración de la aplicación de energía. |

Estas pruebas detalladas nos ayudan a desarrollar nuevas técnicas. Estas pueden incluir diseños de sonotrodos personalizados o métodos de preparación de superficies adaptados específicamente a la nueva aleación.

Un plan de I+D estructurado es la única forma de abordar las aleaciones "no soldables". Proporciona el camino claro y respaldado por datos necesario para desarrollar soluciones de soldadura innovadoras y convertir los difíciles retos de fabricación en resultados satisfactorios para nuestros clientes.

¿Cómo afectan la temperatura ambiente y la humedad a la estabilidad del proceso?

Los cambios ambientales importantes pueden alterar incluso los procesos más estables. La temperatura y la humedad son variables silenciosas. Pueden alterar la propia física de su instalación.

Estos factores influyen directamente tanto en la pila de ultrasonidos como en los materiales con los que se trabaja.

Impacto en los componentes clave

Los cambios de temperatura provocan la dilatación o contracción de los materiales. Esto altera la frecuencia de resonancia de la pila de ultrasonidos. La humedad también puede afectar a determinados materiales.

Un entorno estable es crucial para obtener resultados consistentes.

| Factor | Efecto en la pila de ultrasonidos | Efecto sobre la pieza |

|---|---|---|

| Temperatura | Altera la frecuencia de resonancia | Cambia las propiedades del material |

| Humedad | Puede causar corrosión en los componentes | Afecta a los materiales higroscópicos |

La física detrás del problema

La pila de ultrasonidos se sintoniza a una frecuencia de resonancia precisa. Cuando cambia la temperatura, los componentes se dilatan o contraen. Este cambio en las dimensiones físicas desplaza directamente la frecuencia. Un desajuste de la frecuencia reduce la eficacia y la consistencia de la soldadura.

Los materiales de las piezas también son vulnerables. La temperatura afecta a su plasticidad y dureza. La humedad puede introducir humedad, lo que es especialmente problemático en el caso de los polímeros. Esto altera la impedancia acústica12, que afecta a la transferencia de energía.

Estrategias de mitigación para procesos sensibles

En proyectos anteriores de PTSMAKE, hemos comprobado que el control proactivo es esencial. En aplicaciones de alto riesgo como la soldadura ultrasónica de metales, no se puede dejar el entorno al azar. Las pequeñas variaciones pueden provocar problemas de calidad importantes.

Hemos ayudado a nuestros clientes a aplicar estrategias sólidas para contrarrestar estos efectos.

| Estrategia | Descripción | Beneficio |

|---|---|---|

| Climatización | Implantar sistemas de calefacción, ventilación y aire acondicionado para mantener niveles estables de temperatura y humedad. | Evita la desviación de frecuencia y los cambios de material. |

| Recalibración periódica | Compruebe y ajuste periódicamente la frecuencia de resonancia del sistema. | Garantiza un suministro óptimo de energía. |

| Preacondicionamiento del material | Almacene los materiales de las piezas de trabajo en un entorno controlado antes de su procesamiento. | Estabiliza las propiedades del material. |

| Control en tiempo real | Utiliza sensores para controlar las condiciones ambientales y el rendimiento del sistema. | Permite ajustes inmediatos. |

Adoptando estas medidas, puede aislar su proceso de las variables ambientales. Esto garantiza resultados predecibles y repetibles.

Los cambios ambientales significativos repercuten directamente en la frecuencia de resonancia y las propiedades de los materiales. Controlar la temperatura y la humedad es fundamental para mantener la estabilidad del proceso y garantizar la calidad del producto final.

Alcance el éxito en la soldadura ultrasónica de metales con PTSMAKE

¿Preparado para resolver sus retos más difíciles de soldadura de metales por ultrasonidos? Póngase en contacto con PTSMAKE hoy mismo para obtener un presupuesto rápido: nuestros expertos le ayudarán a superar los problemas de soldabilidad, optimizar los parámetros de aplicación y ofrecer resultados repetibles y precisos. Construyamos juntos soluciones de calidad: ¡envíe su consulta ahora!

Obtenga más información sobre los micromecanismos que permiten las uniones por soldadura en estado sólido. ↩

Descubra cómo este fenómeno permite realizar soldaduras fuertes sin fundir el metal. ↩

Descubra la ciencia que hay detrás de estos compuestos y por qué afectan a la resistencia de las uniones en la soldadura de materiales distintos. ↩

Descubra cómo este principio básico dicta la generación de calor y la calidad de la soldadura en aplicaciones ultrasónicas. ↩

Descubra cómo esta capa límite microscópica es fundamental para la unión del material y la integridad general de la soldadura. ↩

Descubra cómo esta medición garantiza la uniformidad de la resistencia de la unión y las dimensiones finales de la pieza. ↩

Aprenda cómo influyen las propiedades de los materiales en la absorción y disipación de la energía vibratoria durante la soldadura. ↩

Descubra cómo el establecimiento de límites digitales precisos garantiza el control de calidad 100% durante el proceso. ↩

Descubra cómo el examen microscópico revela defectos ocultos y confirma la integridad de la soldadura. ↩

Vea cómo afecta esta propiedad a la transferencia de energía y a la integridad de la soldadura. ↩

Obtenga más información sobre cómo la fricción es clave para formar uniones en estado sólido en la soldadura por ultrasonidos. ↩

Obtenga más información sobre cómo influye esta propiedad en la eficacia de la transferencia de energía ultrasónica. ↩