Har du nogensinde undret dig over, hvordan dit mobiletui føles både stift og blødt på forskellige steder? Eller hvordan den slanke gaming-controller perfekt kombinerer strukturerede greb med glatte overflader? Magien bag disse innovative produkter ligger i en produktionsteknik, der revolutionerer produktdesign på tværs af brancher.

Two-shot-sprøjtestøbning er en sofistikeret fremstillingsproces, der problemfrit kombinerer to forskellige materialer eller farver i en enkelt komponent inden for en støbecyklus, hvilket eliminerer monteringstrin og samtidig skaber komplekse multimaterialedele, som ville være umulige med traditionelle teknikker.

Hvad er to-trins-sprøjtestøbning?

Kernen i two-shot-sprøjtestøbning (også kaldet dual-shot- eller multimaterialestøbning) er en avanceret plastfremstillingsproces, der gør det muligt at fremstille komplekse dele med to forskellige materialer eller farver i en enkelt støbning. I modsætning til traditionel sprøjtestøbning, som skaber komponenter af et enkelt materiale, producerer two-shot-støbning integrerede dele med forskellige egenskaber i forskellige sektioner.

Det smukke ved denne teknologi er dens evne til at binde forskellige materialer sammen på molekylært niveau. Det skaber en stærk, sømløs forbindelse, som ville være vanskelig eller umulig at opnå gennem monteringsprocesser efter støbning. Jeg har arbejdet med utallige kunder hos PTSMAKE, som i første omgang var skeptiske over for bindingsstyrken, men som blev forbløffet over de endelige produkters holdbarhed.

Sådan fungerer Two-Shot Molding-processen

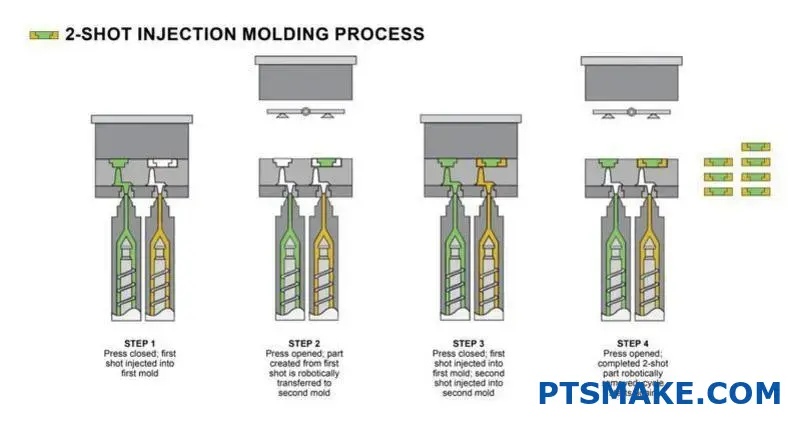

Sprøjtestøbningsprocessen med to skud følger en bestemt sekvens:

- Første skud: Det primære materiale sprøjtes ind i formhulrummet for at danne basisdelen.

- Rotation: Formen enten roterer eller overfører det første skud til et andet hulrum.

- Andet skud: Et andet materiale sprøjtes ind over eller ved siden af det første materiale.

- Køling og udstødning: Den færdige del afkøles og skubbes ud af formen.

Denne proces kræver specialudstyr - enten en maskine med flere indsprøjtningsenheder eller et system med roterende plader. Den tekniske præcision, der kræves, gør dette til en mere kompleks operation end standard sprøjtestøbning.

Kritiske parametre for succesfuld to-støbning

Succesen for ethvert two-shot støbningsprojekt afhænger af flere kritiske faktorer:

| Parameter | Beskrivelse | Vigtighed |

|---|---|---|

| Materialekompatibilitet | Den kemiske kompatibilitet mellem de to materialer | Vigtigt for korrekt limning og forebyggelse af delaminering |

| Temperaturkontrol | Præcis styring af smelte- og formtemperaturer | Afgørende for materialeflow og korrekt vedhæftning |

| Timing-sekvens | Den nøjagtige timing mellem første og andet skud | Påvirker bindingskvalitet og delintegritet |

| Formdesign | Specialiseret design med passende porte og ventilationsåbninger | Bestemmer materialeflow og den endelige delkvalitet |

I mine mere end 15 år i denne branche har jeg fundet ud af, at materialekompatibilitet ofte er det mest udfordrende aspekt. Det er ikke alle plastmaterialer, der binder godt sammen, og derfor kræver materialevalg stor ekspertise. Hos PTSMAKE gennemfører vi omfattende kompatibilitetstest, før vi foretager de endelige materialevalg for vores kunder.

Fordele ved sprøjtestøbning med to skud

To-shot-sprøjtestøbning giver mange fordele, som gør den stadig mere populær på tværs af forskellige industrier:

Designfleksibilitet og innovation

Muligheden for at kombinere materialer med forskellige egenskaber (stive/fleksible, uigennemsigtige/gennemsigtige, ledende/isolerende) åbner op for ubegrænsede designmuligheder. Produktdesignere kan skabe komponenter med haptisk differentiering1 - varierede taktile egenskaber på tværs af forskellige områder af den samme del.

Effektivitet i produktionen

Ved at eliminere monteringstrin strømliner two-shot støbning fremstillingsprocessen betydeligt:

- Reducerede arbejdsomkostninger

- Færre kvalitetsproblemer i forbindelse med montering

- Kortere produktionscyklusser

- Reduceret behov for lagerbeholdning

Forbedret produktydelse

To-skudte støbte dele er typisk bedre end samlede dele på flere måder:

- Stærkere materialeforbindelser

- Bedre forseglingsegenskaber

- Forbedret kemisk modstandsdygtighed ved grænsefladen

- Højere holdbarhed

- Forbedret æstetik

Omkostningseffektivitet over produktets livscyklus

Selv om de indledende værktøjsomkostninger er højere end ved konventionel støbning, er den langsigtede økonomi ofte til fordel for two-shot støbning. Hos PTSMAKE hjælper vi jævnligt vores kunder med at gennemføre omkostningsanalyser, der viser betydelige besparelser, især ved produktionskørsler i store mængder, hvor monteringsomkostningerne ellers ville være betydelige.

Almindelige anvendelser

Two-shot-sprøjtestøbning har fundet anvendelse i mange forskellige brancher:

- Forbrugerelektronik: Smartphonetasker med hårde skaller og bløde greb, spilcontrollere, fjernbetjeninger

- Biler: Dashboard-komponenter, ratkontroller, gearskiftere

- Medicinsk udstyr: Kirurgiske værktøjer med ergonomiske greb, udstyrshuse med tætninger

- Husholdningsprodukter: Køkkenredskaber med komfortgreb, apparatkomponenter

- Industrielle værktøjer: Hus til elværktøj, håndtag til udstyr

Denne teknologis alsidighed bliver ved med at udvide dens rækkevidde til nye anvendelsesområder. Jeg har været vidne til en voksende tendens til at bruge two-shot støbning til at skabe produkter med indlejret elektronik, hvor det andet skud indkapsler og beskytter følsomme komponenter.

Two-Shot Molding-processen forklaret

Har du nogensinde set en mesterchokolatier skabe de perfekte lag i en gourmettrøffel? Den præcision, timing og kunstfærdighed, der er involveret, afspejler det, der sker i industriel two-shot-støbning - bortset fra at vi skaber noget langt mere holdbart end chokolade ved hjælp af avanceret teknik i stedet for kulinariske færdigheder.

Two-shot-støbeprocessen er produktionskoreografi, når den er bedst - en præcist timet sekvens, hvor to forskellige materialer sprøjtes ind i specialdesignede værktøjer og skaber en enkelt komponent med dobbelte egenskaber, som ville være umulige at opnå med traditionelle samlingsmetoder.

Første indsprøjtning af materiale: Etablering af fundamentet

Two-shot-støbningen begynder med en omhyggelig forberedelse af begge materialer. Temperaturkontrol er helt afgørende i denne fase - hver polymer har sit optimale temperaturområde, som skal opretholdes under hele processen.

Når vi konstruerer dele hos PTSMAKE, begynder vi med at sprøjte det første materiale (typisk den mere stive eller strukturelle komponent) ind i det første formhulrum. Dette skaber det, vi kalder "substratet" eller basiskomponenten. Det første skud kræver normalt:

Overvejelser om forberedelse af materialer

- Fortørring af hygroskopiske materialer for at forhindre fugtrelaterede defekter

- Præcis temperaturkontrol for at sikre korrekt flow

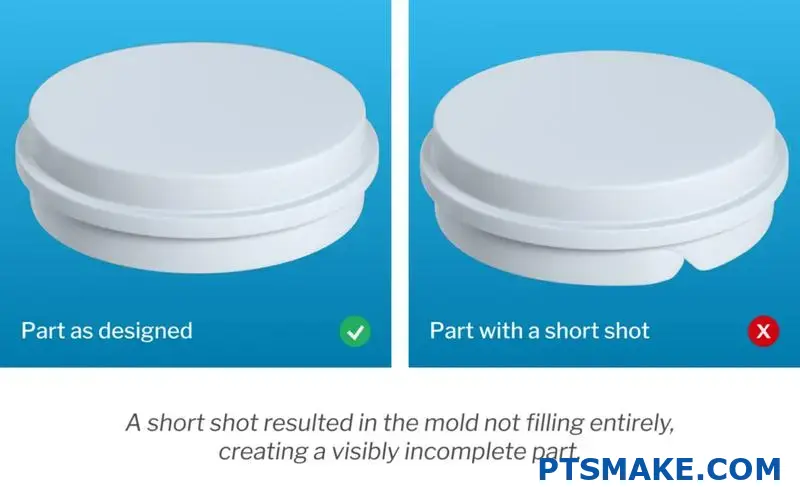

- Omhyggelig trykkalibrering for at forhindre blitz eller korte skud

- Strategisk placering af gate for optimale fyldningsmønstre

Det første materiale skal ikke kun vælges på grund af dets funktionelle egenskaber, men også på grund af dets kompatibilitet med det andet materiale. Jeg har lært gennem mange projekter, at denne kompatibilitetsfaktor kan være afgørende for en two-shot-applikation.

Den kritiske overgang: Rotation af formen

Når det første materiale er blevet sprøjtet ind og delvist størknet, gennemgår formen en transformation. Der er flere tilgange til denne overgangsfase:

| Metode | Beskrivelse | Bedste applikationer |

|---|---|---|

| Roterende plade | Formen roterer fysisk 180° for at placere det første skud til den anden indsprøjtning | Højvolumenproduktion med symmetriske dele |

| Kernen i ryggen | Kernen trækkes tilbage for at skabe plads til det andet materiale | Komplekse geometrier, der kræver præcise materialegrænser |

| Overførsel | Det første skud flyttes robotstyret til en anden form | Meget store komponenter eller specialapplikationer |

| Overstøbning | Det første skud placeres manuelt eller automatisk i en anden form | Produktion af mindre mængder eller ekstremt komplekse geometrier |

Hos PTSMAKE bruger vi primært rotationspladeteknologi til de fleste applikationer, da den giver de hurtigste cyklustider og den mest pålidelige ydeevne. Denne overgangsfase skal være præcist timet - for tidligt, og det første materiale er måske ikke stabilt nok; for sent, og bindingsgrænsefladen dannes måske ikke korrekt.

Anden materialebinding: Skabelse af grænsefladen

Den anden indsprøjtning er der, hvor den sande magi ved two-shot støbning sker. Det er her, vi introducerer det andet materiale - ofte en elastomer, en anden farvet plast eller et materiale med specifikke egenskaber som ledningsevne eller molekylær vedhæftning2.

Det andet materiale flyder ind i det nyoprettede hulrum og kommer i kontakt med det første materiale. Flere nøglefaktorer påvirker en vellykket limning:

Kritiske bindingsfaktorer

- Grænsefladetemperaturen skal være høj nok til at fremme molekylær sammenfiltring

- Materialekompatibilitet (polære/ikke-polære interaktioner)

- Begge materialers overfladeenergi

- Flowmønster og tryk ved anden indsprøjtning

- Timing mellem første og andet skud

Når det udføres korrekt, danner de to materialer en kemisk og/eller mekanisk binding ved deres grænseflade. Denne binding er typisk stærkere end nogen limbaseret forbindelse ville kunne opnå, og skaber en integreret komponent, der fungerer som en enkelt enhed.

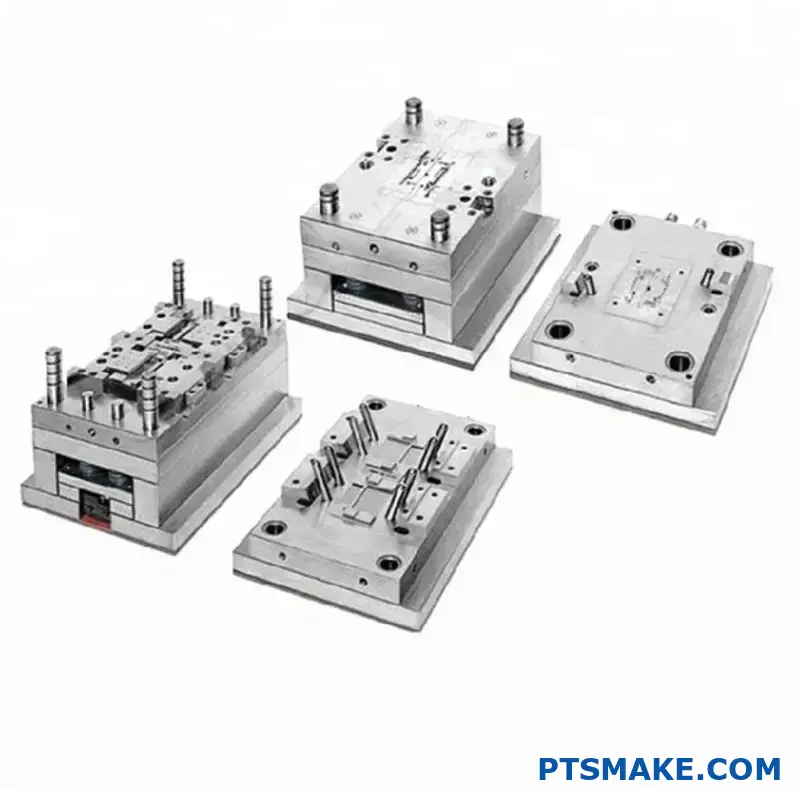

Præcisionsværktøj: Den ubesungne helt

Det værktøj, der kræves til two-shot-støbning, repræsenterer noget af det mest sofistikerede formdesign i branchen. Disse værktøjer skal:

- Plads til flere indsprøjtningspunkter

- Opretholder præcis justering under rotation eller overførsel

- Styr temperaturforskelle mellem forskellige formsektioner

- Indarbejd specialiseret udluftning til hvert materiale

- Har sofistikerede udstødningssystemer, der sikkert kan fjerne komplekse dele

Hos PTSMAKE investerer vi betydeligt i avancerede værktøjsfunktioner, fordi vi erkender, at selv de bedste materialer og maskiner ikke kan kompensere for et utilstrækkeligt værktøjsdesign. Vores formdesignere arbejder direkte sammen med vores procesingeniører for at sikre, at alle aspekter af værktøjet understøtter optimalt materialeflow og binding.

Materialekompatibilitet: Videnskaben bag bindingen

Ikke alle plastmaterialer spiller godt sammen. Materialekompatibilitet i two-shot støbning afhænger af flere faktorer:

- Kemisk sammensætning af begge materialer

- Temperaturområder for smeltning og forarbejdning

- Koefficient for termisk udvidelse

- Krympningshastigheder under afkøling

- Molekylær struktur og potentiale for sammenfiltring

Når jeg rådgiver klienter, bruger jeg ofte dette forenklede kompatibilitetsdiagram til at illustrere potentielle materialeparringer:

| Grundmateriale | Kompatible overformningsmaterialer | Noter |

|---|---|---|

| ABS | TPE, TPU, silikone, PC | Fremragende overordnet kompatibilitet |

| PC | ABS, TPE, TPU | God til højtydende applikationer |

| Nylon | TPE, TPU, Santoprene | Stærk limning, god til funktionelle dele |

| PP | TPE (modificeret), TPV | Kræver særlige kvaliteter for god vedhæftning |

| PBT | TPE, TPU | Fremragende til elektriske anvendelser |

Det anbefales altid at teste, da specifikke materialekvaliteter kan opføre sig anderledes, end deres generelle materialefamilie måske antyder.

Proceskontrol og kvalitetssikring

Kompleksiteten i two-shot støbning kræver sofistikeret proceskontrol og overvågning. Vigtige kvalitetssikringsforanstaltninger omfatter:

- Realtidsovervågning af indsprøjtningsparametre for begge skud

- Vision-systemer til at verificere korrekt materialeplacering

- Automatiseret inspektion af emner for æstetiske og funktionelle fejl

- Test af bindingsstyrke for at sikre korrekt vedhæftning

- Test af termisk cykling for at verificere bindingens holdbarhed

To-skuds støbning vs. overstøbning: De vigtigste forskelle

Har du nogensinde taget et elværktøj med et perfekt greb, et soft-touch-håndtag, der smelter sammen med en stiv krop? Eller lagt mærke til, hvordan nogle betjeningselementer i biler føles behageligt faste og alligevel polstrede på de helt rigtige steder? Disse taktile vidundere er ikke tilfældigheder, men resultatet af sofistikerede produktionsteknikker, der ofte forveksles, men som er fundamentalt forskellige.

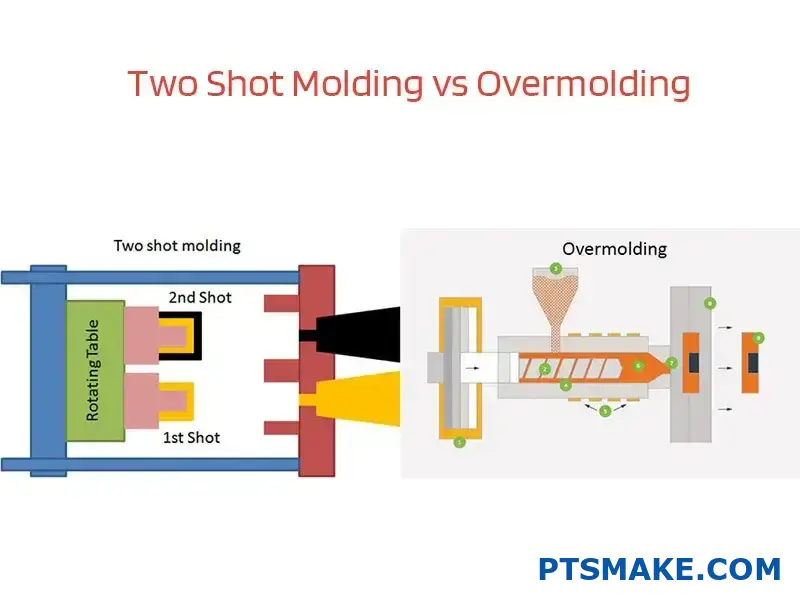

Two-shot molding og overmolding repræsenterer forskellige tilgange til at skabe plastemner i flere materialer, hvor two-shot molding bruger en kontinuerlig produktionscyklus til sømløs integration, mens overmolding bruger separate, sekventielle processer, der giver forskellige fordele i materialevalg og produktionsfleksibilitet.

Den grundlæggende skelnen

Når kunder henvender sig til mig om emner i flere materialer, er det første spørgsmål, jeg stiller, deres produktionsmængde og materialekrav. Det hjælper straks med at afgøre, om two-shot molding eller overmolding måske er mere passende for deres projekt.

Støbning med to skud: Den kontinuerlige cyklus-tilgang

To-shot-sprøjtestøbning fungerer som en enkelt, kontinuerlig fremstillingsproces. Sådan her fungerer det:

- Det første materiale sprøjtes ind i det oprindelige formhulrum

- Formen enten roterer eller indekserer til en anden position

- Et andet materiale sprøjtes ind ved siden af eller på det første materiale

- Den færdige del skubbes ud som en enkelt, sammenbundet komponent

Den vigtigste fordel her er kontinuitet. Da alt sker på én maskine i en enkelt cyklus, er produktionen hurtigere og mere effektiv ved store mængder. Hos PTSMAKE kan vores to-shot støbelinjer producere komplekse dele med cyklustider, der kun er marginalt længere end støbning i et enkelt materiale.

Overstøbning: Den sekventielle proces

I modsætning hertil følger overstøbning en mere diskret tilgang:

- Det første materiale er støbt som en komplet substratdel

- Dette substrat fjernes fra den første form

- Substratet placeres i en anden form (enten manuelt eller ved hjælp af automatisering)

- Det andet materiale sprøjtes rundt om, over eller på substratet

- Den færdige samling skubbes ud som det endelige produkt

Denne sekventielle proces skaber mere fleksibilitet, men resulterer typisk i længere samlede cyklustider.

Overvejelser om produktionsvolumen

En af de vigtigste faktorer, når du skal vælge mellem disse teknikker, er din forventede produktionsmængde:

| Produktionsvolumen | Anbefalet proces | Begrundelse |

|---|---|---|

| Høj volumen (100k+ dele) | Støbning med to skud | Lavere omkostninger pr. del, hurtigere cyklusser, reduceret arbejdskraft |

| Medium volumen (10k-100k) | Enten eller Metode | Afhænger af materialekrav og emnets kompleksitet |

| Lav volumen (<10k) | Overstøbning | Lavere værktøjsinvestering, mere materialefleksibilitet |

Når vi arbejder med kunder i bilindustrien hos PTSMAKE, har de ofte brug for hundredtusindvis af identiske dele, hvilket gør two-shot støbning til det klare økonomiske valg. For producenter af medicinsk udstyr, der producerer specialkomponenter i mindre mængder, giver overstøbning ofte en bedre balance mellem omkostninger og fleksibilitet.

Krav til materialekompatibilitet

Den anden vigtige overvejelse handler om materialekompatibilitet. Dette repræsenterer en betydelig Teknisk begrænsning3 der ofte kan diktere, hvilken proces der giver mest mening.

Begrænsninger i materialer til to-støbning

To-shot-støbning kræver materialer med:

- Lignende forarbejdningstemperaturer

- Kemisk kompatibilitet til limning

- Sammenlignelige svindprocenter

- Evne til at binde uden et klæbelag

Disse krav kan være restriktive. Når to materialer ikke binder godt sammen fra naturens side, er det ikke sikkert, at two-shot-støbning kan lade sig gøre uden særlige tilsætningsstoffer eller overfladebehandlinger.

Fleksibilitet i overstøbningsmateriale

Overstøbning giver større materialefleksibilitet, fordi:

- Underlaget kan køle helt af før det andet skud

- Mekaniske låse kan bruges, når kemisk binding ikke er mulig

- Overfladebehandlinger kan påføres mellem støbetrinene

- Der er plads til meget forskellige behandlingstemperaturer

Jeg har arbejdet med kunder, der havde brug for at kombinere materialer, som simpelthen ikke ville binde i en to-skudsproces, hvilket gjorde overstøbning til den eneste levedygtige mulighed på trods af højere produktionsomkostninger.

Faktorer for designkompleksitet

Kompleksiteten af dit emnedesign har også indflydelse på, hvilken proces der giver mest mening:

Overvejelser om design af to skud

- Bedre til dele, hvor materialer mødes ved klart definerede grænser

- Fremragende til hårde/bløde kombinationer med store grænseflader

- Ideel til farvekontraster og dekorative elementer

- Begrænset mulighed for at skabe fuldt indkapslede sektioner

Fordele ved overstøbningsdesign

- Overlegen til at skabe tynde lag over komplekse geometrier

- Bedre til fuld indkapsling af elektroniske komponenter

- Mere velegnet til drastisk forskellige materialetykkelser

- Kan skabe mere komplekse 3D-grænseflader mellem materialer

Når vi designer multimaterialekomponenter hos PTSMAKE, evaluerer vi grundigt geometrikravene, før vi anbefaler en produktionsmetode. Nogle gange må det, der virker som en perfekt two-shot-applikation, skifte til overstøbning på grund af specifikke designkrav.

Økonomiske overvejelser ud over volumen

Selv om produktionsmængden er en primær økonomisk faktor, spiller andre økonomiske overvejelser også ind:

Investering i værktøj

To-shot-støbning kræver typisk mere sofistikeret værktøj med roterende plader eller overførselsmekanismer, hvilket øger den oprindelige investering. Overstøbning kan bruge enklere værktøjer, men kræver to separate forme.

Krav til arbejdskraft

Two-shot-støbning reducerer arbejdsomkostningerne betydeligt med sin automatiserede, kontinuerlige proces. Overstøbning kan kræve manuelle overførsler mellem formene ved mindre mængder, men det kan automatiseres ved større mængder.

Konsistens i kvaliteten

Two-shot støbning giver generelt en mere ensartet kvalitet med færre muligheder for håndteringsskader eller forskydninger. Det kan reducere skrotningsraten og omkostningerne til kvalitetskontrol i løbet af produktionen.

Praktiske anvendelser: At træffe et valg

Efter at have arbejdet med hundredvis af multimaterialeprojekter har jeg udviklet en enkel ramme til at komme med anbefalinger:

-

Vælg to-skudt støbning, når:

- Store mængder retfærdiggør værktøjsinvesteringen

- Materialer har fremragende kemisk kompatibilitet

- Reduktion af cyklustid er afgørende

- Arbejdsomkostningerne er en væsentlig bekymring

- Konsistens fra del til del er altafgørende

-

Vælg overstøbning, når:

- Produktionsmængderne er moderate til lave

- Materialer har markant forskellige forarbejdningskrav

- Kompleks indkapsling er nødvendig

- Designændringer kan være nødvendige i løbet af produktets livscyklus

- Projektets budgetbegrænsninger begrænser den første investering i værktøj

Forskellene mellem disse processer kan virke subtile på papiret, men de gør en enorm forskel i produktionseffektivitet og emnekvalitet. At forstå disse forskelle har sparet vores kunder for millioner af kroner i unødvendige omkostninger i årenes løb.

Overvejelser om materialevalg og kompatibilitet

Har du nogensinde undret dig over, hvorfor nogle multimaterialeprodukter føles sømløst integrerede, mens andre falder fra hinanden efter minimal brug? Hemmeligheden ligger ikke i samlingsteknikker, men i den usynlige kemi, der opstår, når forskellige materialer mødes. Denne kritiske videnskab afgør, om dit to-støbte produkt bliver en markedssucces eller en kostbar fiasko.

Materialevalg til two-shot-sprøjtestøbning er den mest afgørende beslutning i dit projekt og kræver omhyggelig analyse af kemisk kompatibilitet, termiske egenskaber og mekaniske karakteristika for at skabe produkter med enestående holdbarhed, funktionalitet og æstetisk appel.

Kemien bag vellykkede materialebindinger

I mine år med two-shot sprøjtestøbning hos PTSMAKE har jeg opdaget, at materialevalg ikke kun handler om at finde materialer med de rigtige fysiske egenskaber - det handler om at forstå det molekylære forhold mellem dem. Succesen for enhver to-skudt støbt del afhænger i sidste ende af, hvor godt dine valgte materialer binder på molekylært niveau.

Grundlæggende om kemisk kompatibilitet

Kemisk kompatibilitet mellem materialer afgør, om de vil danne stærke molekylære bindinger under two-shot-processen. Denne kompatibilitet påvirkes af flere faktorer:

Polymerpolaritet og overfladeenergi

Materialer med samme polaritet binder typisk bedre til hinanden. For eksempel har polære materialer som nylon (PA) en tendens til at binde godt sammen med andre polære materialer som termoplastisk polyuretan (TPU). Ikke-polære materialer som polypropylen (PP) kræver ofte særlige vedhæftningsmidler for at binde med polære materialer.

Overfladeenergi spiller også en afgørende rolle for materialebindinger. Materialer med høj overfladeenergi skaber typisk stærkere bindinger end dem med lav overfladeenergi. Det forklarer, hvorfor polypropylen med sin relativt lave overfladeenergi har en tendens til at være mere udfordrende at lime end materialer som ABS eller PC.

Muligheder for molekylær sammenfiltring

Når to kompatible materialer mødes i smeltet tilstand under two-shot-støbning, kan deres polymerkæder vikle sig ind i hinanden ved grænsefladen. Dette molekylær interdiffusion4 skaber en stærk fysisk binding, der modstår adskillelse. Materialer med lignende kemiske strukturer har en tendens til at give bedre mulighed for sammenfiltring af kæderne.

Her er et forenklet kompatibilitetsdiagram, som vi ofte henviser til sammen med vores kunder:

| Grundmateriale | Meget kompatibel | Moderat kompatibel | Dårlig kompatibilitet |

|---|---|---|---|

| ABS | PC, PMMA, SAN | TPE, TPU, PVC | PE, PP, POM |

| PC | ABS, PMMA, TPU | PBT, PET, PA | PE, PP, PTFE |

| PA (nylon) | TPU, TPE, PET | PC, PBT, PPS | PP, PE, PTFE |

| PP (med modifikatorer) | TPV, TPE (olefinisk) | Modificeret TPU | PC, PA, POM |

| POM | TPU (med primer) | PBT | ABS, PC, PP |

Overvejelser om termiske egenskaber

Ud over kemisk kompatibilitet har termiske egenskaber stor betydning for materialevalg til two-shot-støbning.

Kompatibilitet med forarbejdningstemperatur

Behandlingstemperaturerne for begge materialer skal være kompatible. Ideelt set bør det andet materiale have et lavere smeltepunkt end det første materiale for at forhindre deformation af underlaget under den anden indsprøjtning.

Når man f.eks. arbejder med et pc-substrat (forarbejdningstemperatur omkring 280-320 °C) og en TPE-overmold (forarbejdningstemperatur omkring 190-230 °C), forhindrer den lavere temperatur i det andet skud skader på det første materiale, samtidig med at det giver et godt flow og en god sammenføjning.

Koefficient for termisk ekspansion (CTE)

Materialer udvider sig og trækker sig sammen med forskellig hastighed, når temperaturen ændrer sig. Når to materialer med vidt forskellige CTE'er limes sammen, kan termisk cykling skabe stress ved grænsefladen, hvilket potentielt kan føre til delaminering over tid.

| Materialetype | Typisk CTE-område (10^-6/°C) | Anbefalet parring |

|---|---|---|

| Semikrystallinsk (PP, PA, POM) | 80-150 | Passer bedst sammen med fleksible TPE'er, der kan udvides |

| Amorf (ABS, PC, PMMA) | 50-90 | Kompatibel med de fleste overmold-materialer |

| Glasfyldte forbindelser | 20-40 | Kræver omhyggelig udvælgelse for at undgå stressfremkaldt adskillelse |

Balance for mekaniske egenskaber

En vellykket two-shot-støbt del kræver en gennemtænkt balance mellem de valgte materialers mekaniske egenskaber.

Overvejelser om stivhed og fleksibilitet

Mange two-shot-applikationer sigter mod at kombinere stivhed i ét område med fleksibilitet i et andet. Det skaber ergonomiske produkter, der både kan give struktur og komfort. Den mekaniske egenskabsgradient mellem materialer skal være bevidst og passende til anvendelsen.

I et håndtag til elværktøj kan vi f.eks. vælge PC eller glasfyldt nylon til den stive strukturkomponent (med et bøjningsmodul på 2.000-10.000 MPa) sammen med en TPE med et meget lavere bøjningsmodul (10-100 MPa) til grebsområdet.

Håndtering af hårdhedsforskelle

Hårdhedsforskellen mellem materialer skal håndteres omhyggeligt, især for dele med tynde sektioner. Et meget hårdt materiale ved siden af et meget blødt materiale kan skabe spændingskoncentrationer, der fører til for tidligt svigt.

Vores erfaring hos PTSMAKE er, at gradvise overgange fungerer bedst - for eksempel ved at bruge en 40-50 Shore D TPE mod et stift substrat i stedet for et ekstremt blødt 30 Shore A-materiale, medmindre der er lavet designmæssige tilpasninger.

Anvendelsesspecifikke faktorer for materialevalg

Ud over de grundlæggende kompatibilitetsfaktorer begrænser applikationsspecifikke krav materialevalget yderligere.

Krav til miljømæssig modstandsdygtighed

Driftsmiljøet for din to-skudte støbte del introducerer yderligere udvælgelseskriterier:

- Kemisk eksponering: Kommer delen i kontakt med olier, opløsningsmidler eller rengøringsmidler?

- UV-eksponering: Skal delen bruges udendørs eller under intens belysning?

- Temperaturområde: Hvad er de minimale og maksimale temperaturer, som delen vil opleve?

- Udsættelse for fugt: Skal delen udsættes for høj luftfugtighed eller nedsænkning?

Hver af disse faktorer kan eliminere ellers kompatible materialekombinationer. For eksempel kan en del, der kræver fremragende UV-stabilitet, udelukke standard-ABS som substratmateriale på trods af dets fremragende bindingsegenskaber med mange TPE'er.

Overvejelser om lovgivning og overholdelse af regler

Regulerede industrier indfører yderligere udvælgelseskrav:

Medicinske anvendelser

For medicinsk udstyr er biokompatibilitet og steriliseringskompatibilitet altafgørende. Materialer skal ofte opfylde:

- USP klasse VI eller ISO 10993 standarder for biokompatibilitet

- Modstandsdygtighed over for steriliseringsmetoder (ethylenoxid, gammabestråling, autoklave)

- FDA-overholdelse for fødevarekontakt (hvis relevant)

Krav til biler

Applikationer til biler kræver typisk:

- Varmebestandighed (ofte 85°C kontinuerligt, med spidser til 120°C)

- Lave VOC-emissioner for at opfylde standarderne for luftkvalitet i køretøjer

- Flammehæmmende i henhold til UL94-standarder

- Materialegodkendelser fra store bilproducenter

Testprotokoller for materialekompatibilitet

Hos PTSMAKE stoler vi aldrig udelukkende på materialedatablade, når vi skal bestemme kompatibilitet. Vi gennemfører strenge tests for at validere materialekombinationer:

Metoder til test af vedhæftning

- Test af afskalning: Måling af den kraft, der kræves for at adskille materialer ved deres grænseflade

- Trækprøvning: Evaluering af bindingsstyrke under spænding

- Test af påvirkning: Vurdering af bindingsintegritet under pludselig kraft

- Termisk cykling: Udsættelse af de limede materialer for ekstreme temperaturer for at vurdere holdbarheden

Tilgang til validering af prototyper

Til kritiske anvendelser anbefaler vi en systematisk valideringsmetode:

- Screening af materialepar med små prøveemner

- Test af vedhæftning under forskellige forhold

- Funktionstest af prototyper

- Accelererede ældningstests til at forudsige langsigtet ydeevne

Denne tilgang minimerer risikoen og sikrer, at de valgte materialer vil fungere som forventet i hele produktets livscyklus.

Optimering af materialevalg til produktionseffektivitet

Ud over kompatibilitet og ydeevne påvirker materialevalg også produktionseffektiviteten.

Krav til tørring

Hygroskopiske materialer som nylon, PC og PBT kræver grundig tørring før forarbejdning. Parring af to meget hygroskopiske materialer kan forlænge cyklustiderne og komplicere forarbejdningen. Overvej at parre et ikke-hygroskopisk materiale med et hygroskopisk, når det er muligt, for at forenkle behandlingen.

Matchning af flowkarakteristika

Materialer med meget forskellige flydeegenskaber kan skabe udfordringer i forarbejdningen. Det andet materiale skal kunne flyde ordentligt ved grænsefladen med det første materiale, som allerede er afkølet en smule. Materialer med lignende viskositetskurver forarbejdes ofte mere konsekvent i two-shot-applikationer.

Innovative materialer udvider mulighederne for to skud

Den seneste materialeudvikling har udvidet mulighederne for two-shot støbning:

- Vedhæftningsmodificerede kvaliteter: Særlige materialeformuleringer med forbedrede bindingsegenskaber

- Termoplastiske kompositter: Fiberforstærkede materialer med forbedret styrke/vægt-forhold

- Materialer med blød berøring: Specialiserede TPE'er med forbedrede taktile egenskaber

- Antimikrobielle forbindelser: Materialer med indbygget modstandsdygtighed over for bakterievækst

- Bæredygtig bioplast: Biobaserede materialer udvider de miljøvenlige muligheder

Disse innovationer fortsætter med at udvide anvendelsesområdet for two-shot støbning på tværs af brancher.

Retningslinjer for design af to-støbte dele

Har du nogensinde beundret det perfekte greb på din tandbørste eller den elegante kombination af hårde og bløde teksturer på din spilcontroller? At skabe disse mesterværker i flere materialer er ikke bare kunst - det er præcisionsteknik, der kræver omhyggelig opmærksomhed på designprincipper, som de fleste forbrugere aldrig lægger mærke til.

To-skudte sprøjtestøbte dele kræver specialiserede designovervejelser, der afbalancerer æstetisk appel med produktionsmuligheder, hvilket kræver omhyggelig planlægning omkring vægtykkelsesovergange, materialegrænseflader og geometriske egenskaber, der sikrer både produktionseffektivitet og enestående produktydelse.

Optimering af vægtykkelse for succes med to skud

Design af vægtykkelse i two-shot støbning giver unikke udfordringer, der går ud over dele i et enkelt materiale. Når jeg designer komponenter hos PTSMAKE, følger jeg specifikke retningslinjer for at sikre optimal ydeevne i begge materialer og ved deres kritiske grænseflade.

Opretholdelse af ensartet tykkelse inden for hver materialezone

For hvert materiale i en two-shot applikation er ensartethed nøglen. Ensartet vægtykkelse forhindrer almindelige defekter som f.eks:

- Sinkmærker fra tykke sektioner, der afkøles ujævnt

- Forvridning på grund af forskellig krympning

- Flydelinjer, hvor materialets tykkelse ændres pludseligt

- Hulrum fra ufuldstændig fyldning af tykke sektioner

Når jeg designer stive substratkomponenter (første skud), anbefaler jeg typisk vægtykkelser mellem 1,5 mm og 3 mm for de fleste tekniske plasttyper. Til det andet skud, især med fleksible materialer som TPE eller TPU, giver tykkelser mellem 1 mm og 2,5 mm generelt den bedste balance mellem fleksibilitet og formbarhed.

Håndtering af tykkelsesovergange mellem materialer

Overgangszonen mellem materialer kræver særlig opmærksomhed. Pludselige tykkelsesændringer ved materialegrænseflader fører ofte til:

| Udgave | Designløsning | Fordel |

|---|---|---|

| Spændingskoncentration | Gradvise overgange med radier | Forhindrer revnedannelse og delaminering |

| Ubalance i flowet | Trinvis reduktion af tykkelse | Sikrer fuldstændig påfyldning af begge materialer |

| Vaskemærker | Afbalancerede kølehastigheder | Forbedrer kvaliteten af overfladefinishen |

| Svaghed i obligationer | Optimeret kontaktområde | Forbedrer den mekaniske låsning |

Jeg har fundet ud af, at en begrænsning af tykkelsesforskellene mellem tilstødende materialer til højst 25% forbedrer bindingsstyrken og den samlede delkvalitet betydeligt. Hvor det er nødvendigt med større forskelle, giver det bedre resultater at implementere en trinvis overgang i stedet for en brat ændring.

Design af effektive materialeovergangszoner

Grænsefladen, hvor materialerne mødes, er det mest kritiske designområde i two-shot støbning. Denne overgangszone bestemmer både æstetisk appel og strukturel integritet.

Skaber stærke mekaniske bindinger

Mens kemisk kompatibilitet mellem materialer er afgørende, forbedrer mekanisk sammenlåsning bindingsstyrken betydeligt. Effektive mekaniske bindingsfunktioner omfatter:

Underskæringer og udsparinger

Ved at indarbejde strategisk placerede underskæringer kan det andet materiale flyde rundt om og "låse" sig fast i det første materiale. Det skaber en fysisk forbindelse, der forstærker den kemiske binding. De mest effektive underskæringer har:

- Dybde-til-bredde-forhold mellem 0,5:1 og 1:1

- Udkastvinkler på 1-3° for nem udkastning

- Afrundede indvendige hjørner for at forhindre spændingskoncentration

Teksturering af overflader

Teksturering af grænsefladen på det første skud kan dramatisk forbedre bindingsstyrken ved:

- Øger det effektive overfladeareal til limning

- Skaber mikroskopiske mekaniske sammenkoblingsfunktioner

- Fremme af Vedhæftning af materialegrænseflade[^5] gennem øgede kontaktpunkter

Hos PTSMAKE anvender vi ofte en let blæseteksturering (16-32 μin) på limfladerne på det første skud for at forbedre vedhæftningen med det andet materiale.

Håndtering af farvegrænser

For dele med kontrastfarver kræver det præcisionsdesign at kontrollere den synlige grænse mellem materialerne:

- Definér klare skillelinjer langs produktets naturlige konturer

- Brug hævede eller forsænkede funktioner til at maskere små justeringsvariationer

- Implementer "farvebrydende" detaljer, der skaber bevidst visuel adskillelse

- Overvej muligheden for farveblødning, når du vælger kontrastfarver.

De mest vellykkede two-shot-farvedesigns inkorporerer skillelinjen som et bevidst designelement i stedet for at forsøge at skjule den.

Implementering af effektive trækvinkler

Udkastvinkler - den lille tilspidsning af lodrette flader - er afgørende i al sprøjtestøbning, men de kræver særlig opmærksomhed i to-skud-applikationer.

Krav til udkast til første og andet skud

Det første skudmateriale kræver typisk standard trækvinkler (0,5° til 3° afhængigt af materiale og overfladefinish). Men områder, der vil komme i kontakt med det andet materiale, har ofte brug for ekstra træk for at sikre det:

- Fuldstændig fyldning af det andet materiale

- Korrekt udluftning ved grænsefladen

- Forebyggelse af indespærrede luftlommer

- Nem udstødning af den færdige del

Til det andet skud anbefaler jeg typisk:

- Minimum 1,5° træk til glatte overflader

- 2-5° udkast til strukturerede overflader

- 3-7° træk til dybe ribber eller funktioner med høje størrelsesforhold

Strategisk udkast til retningsplanlægning

Planlægning af trækretning bliver mere kompleks ved to-skudstøbning, fordi det første skud bliver en del af formen til det andet skud. Dette kræver omhyggelig overvejelse af:

- Primær udstødningsretning for den færdige del

- Sekundære udvindingsretninger for interne funktioner

- Mulighed for underskæringer i enten første eller andet materiale

- Gate-placeringens indvirkning på krav til flow og træk

Ideelt set bør begge materialer have en fælles trækretning for at forenkle støbeprocessen og værktøjsdesignet.

Overvejelser om design af ribber og bosser

Ribber og bosser er almindelige strukturelle træk, der kræver særlig opmærksomhed i two-shot-designs, især når de krydser materialegrænser.

Optimering af ribdesign for to materialer

Overvej disse retningslinjer, når ribben skifter fra et materiale til et andet:

- Oprethold et ensartet forhold mellem ribbetykkelse og væg (typisk 60-80% af den tilstødende væg)

- Tilspidsede ribber, der krydser materialegrænser (tykkere i stift materiale, tyndere i fleksibelt)

- Inkorporer radiusovergange ved materialegrænseflader

- Tilføj ventilationsfunktioner til ribben, der kan fange luft under andet skud

For strukturelle ribber i den stive komponent fungerer en tykkelse på 40-60% af den nominelle væg godt i de fleste applikationer, med et minimum på 0,5 mm for de fleste tekniske plasttyper.

Boss-design til hardwareinstallation

Bøsninger til fastgørelseselementer eller indsatser giver unikke udfordringer i two-shot-designs:

| Bossens placering | Anbefaling af design | Ræsonnement |

|---|---|---|

| Kun i stift materiale | Standard bossedesign med støtteribber | Maksimerer den strukturelle integritet |

| Ved materialets grænseflade | Stivt materiale danner indre kerne, fleksibelt materiale skaber ydre lag | Giver vibrationsdæmpning, samtidig med at styrken bevares |

| Inden for fleksibelt materiale | "Ø" af stift materiale omgivet af fleksibelt materiale | Gør det muligt at fastgøre hardware i ellers bløde områder |

Til gevindindsatser anbefaler jeg, at man så vidt muligt holder bossen helt inde i det stive materiale med en vægtykkelse på mindst 0,4 gange indsatsens diameter.

Gate-placering og udluftningsstrategier

Korrekt placering af indkast og udluftning er afgørende for en vellykket two-shot-støbning og påvirker både æstetik og emnets kvalitet.

Strategisk placering af porte

Portplaceringen påvirker flowmønstre, svejselinjer og synlige mærker. Overvej disse retningslinjer:

- Placer gates til første skud væk fra kontaktområder til andet skud, når det er muligt

- Placer gates for at skabe flowmønstre, der forbedrer i stedet for at modvirke sammenføjning

- Brug flere gates til komplekse geometrier for at sikre fuldstændig udfyldning ved grænseflader

- Overvej sekventiel gating til styring af flow ved kritiske overgange

Til det andet skud giver kantporte typisk den bedste balance mellem æstetik og fyldningstryk, når de placeres i den tykkeste del af materialet.

Krav til forbedret udluftning

Two-shot-støbning kræver mere omfattende udluftning end konventionel støbning, fordi:

- Luft kan blive fanget ved materialegrænseflader

- Komplekse geometrier skaber flere potentielle luftfælder

- Det første skud kan blokere traditionelle udluftningsveje

Effektive udluftningsstrategier omfatter:

- Udluftninger i skillevægge ved forudsagte luftfældeplaceringer (0,025-0,04 mm dybde)

- Trinvis udluftning ved materialeovergange

- Strategisk placering af ventilation baseret på flowanalyse

- Vakuumassisteret udluftning til meget komplekse dele

Utilstrækkelig udluftning fører til ufuldstændig fyldning, brændemærker og svag limning - problemer, der er særligt problematiske ved to-shot-anvendelser.

Håndtering af svind og tolerancer

Håndtering af forskellig krympning mellem materialer er et af de mest udfordrende aspekter ved two-shot-design.

Tilpasning til differentieret krympning

Forskellige materialer krymper forskelligt under afkøling, hvilket kan forårsage skævheder eller spændinger ved grænsefladerne. For at håndtere dette:

- Vælg materialer med kompatible svindprocenter, når det er muligt

- Design den stive komponent til at "kontrollere" den samlede delgeometri

- Gør det muligt for den fleksible komponent at optage mere af den differentielle bevægelse

- Indarbejd fleksibilitet i designet for at absorbere svindspændinger

For dele, der kombinerer en stiv teknisk plast med en TPE, skal man forvente krympningsforskelle på 0,5-1,5%, som der skal tages højde for i designet.

Indstilling af realistiske tolerancer

Tolerancekapaciteten i to-shot-støbning varierer efter:

- Kombination af materialer

- Delgeometri

- Dimensionel retning (in-flow vs. cross-flow)

- Afstand fra porte

- Vægtykkelse

Som en generel retningslinje bør kritiske dimensioner holdes inden for et enkelt materiale i stedet for at krydse grænsefladen. Når dimensioner skal krydse materialer, skal du bruge disse retningslinjer:

- Standardtolerance inden for et enkelt materiale: ±0,005 in/in

- Tolerance på tværs af materialegrænser: ±0,010 in/in

- Ekstra tolerance for tynde vægge: læg 0,001 tommer til for vægge under 1,5 mm.

Optimering til produktionseffektivitet

Ud over tekniske overvejelser bør two-shot-designs optimeres med henblik på produktionseffektivitet.

Balancering af kavitetsfyldningstider

Volumen og flowafstand for begge materialer skal være afbalanceret for at sikre:

- Lignende fyldtider for begge billeder

- Ensartede kølehastigheder

- Krav om afbalanceret tryk

- Optimale cyklustider

Jeg sigter typisk efter et andet skudvolumen på mellem 30-70% af det første skud for at få den mest effektive behandling.

Design til automatiseret produktion

Til produktion af store mængder

Anvendelser og brancher, der udnytter Two-Shot-teknologi

Har du nogensinde undret dig over, hvorfor dit slanke smartphone-etui føles både glat og gribende i forskellige områder? Eller hvordan luksusbiler opnår de markante betjeningselementer på instrumentbrættet med perfekt taktil feedback? Bag disse sømløse multimaterialeprodukter ligger en produktionsrevolution, som stille og roligt forvandler de produkter, vi bruger hver dag.

Two-shot-sprøjtestøbningsteknologien er blevet hjørnestenen i innovation på tværs af mange brancher og gør det muligt for producenter at skabe komplekse produkter med flere materialer, strukturer og funktioner i en enkelt fremstillingsproces - hvilket eliminerer monteringstrin og samtidig forbedrer både æstetik og ydeevne.

Anvendelser i biler: Fremme af innovation gennem multimaterialekomponenter

Bilindustrien har taget two-shot molding-teknologien til sig med en hidtil uset entusiasme. Efterhånden som køretøjer udvikler sig til sofistikerede maskiner, der prioriterer både funktionalitet og passageroplevelse, er multimaterialekomponenter blevet afgørende for at opfylde forbrugernes forventninger.

Indvendige kontroller og displays

Moderne bilinteriør viser nogle af de mest synlige anvendelser af two-shot støbningsteknologi:

- Kontrol af instrumentbrættet kombinerer stive strukturelle komponenter med soft-touch-overlejringer, hvilket skaber knapper og drejeknapper med perfekt taktil feedback

- Betjening på rattet integrerer hårde underlag med bløde, gribevenlige overflader for bedre ergonomi og komfort under længerevarende kørsel

- Komponenter til midterkonsollen har stive huse med integrerede tætninger og dæmpningselementer for at skabe førsteklasses betjening, der fungerer jævnt og støjsvagt

Disse komponenter ser ikke kun bedre ud og føles bedre end deres forgængere i enkeltmateriale, men giver også forbedret holdbarhed og modstandsdygtighed over for den konstante brug, der er typisk i bilmiljøer.

Anvendelser under motorhjelmen

Ud over de synlige indvendige komponenter har two-shot-støbning fundet vej til kritiske funktionelle komponenter:

| Komponent | Materiale til første skud | Andet skudmateriale | Vigtige fordele |

|---|---|---|---|

| Væskebeholdere | Hård plast (PA, PBT) | Elastomer (TPE, TPV) | Integrerede tætninger forhindrer lækage |

| Elektriske stik | Glasfyldt nylon | TPE | Forbedret vejrbestandighed og vibrationsmodstand |

| Komponenter til luftindtag | Stiv PP/PE | Blød TPE | Forbedret vibrationsdæmpning, reduceret støj |

| Sensorhuse | PC/ABS | Silikone | Vandtætte tætninger med præcise elektriske egenskaber |

Elimineringen af separate tætninger og pakninger i disse applikationer reducerer samlingskompleksiteten og forbedrer samtidig pålideligheden - en kritisk faktor i det udfordrende miljø under motorhjelmen.

Udvendige komponenter

Eksterne anvendelser i bilindustrien drager især fordel af de to-støbte deles miljøbestandighed:

- Dørhåndtag med stive kerner og soft-touch-indlæg giver både styrke og komfort

- Udvendige pyntestykker Kombiner flere farver eller materialer for en markant brandstyling

- Spejlhuse har integrerede tætninger og vibrationsdæmpende elementer

- Lette samlinger har stive huse med fleksible pakninger for at opretholde vandtætte forseglinger

I mit arbejde med flere bilproducenter hos PTSMAKE har jeg observeret, hvordan two-shot-støbning har reduceret monteringstiden dramatisk og samtidig forbedret de udvendige komponenters vejrbestandighed - en kritisk faktor for levetid og kundetilfredshed.

Applikationer til medicinsk udstyr: Præcision, hvor det betyder mest

Medicinalindustrien kræver det højeste niveau af præcision, pålidelighed og sikkerhed - krav, som two-shot støbning er unikt positioneret til at imødekomme.

Kirurgiske instrumenter

Moderne kirurgiske instrumenter udnytter two-shot-støbning til at kombinere funktionalitet med ergonomi:

- Kirurgiske håndtag med stive kerner og bløde, skridsikre greb giver kirurgerne præcis kontrol

- Klemmer og tænger indeholder hårde strukturelle komponenter med bløde berøringspunkter for bedre greb under procedurer

- Skærevejledninger kombinerer stive målestrukturer med bløde kontaktflader for at forhindre vævsskader

Muligheden for at skabe disse instrumenter som enkelte, integrerede komponenter eliminerer potentielle fejlpunkter og forbedrer samtidig steriliseringens effektivitet.

Diagnostisk udstyr

Diagnostisk udstyr har stor gavn af two-shot-teknologi:

- Håndholdte scannere har stive huse med integrerede bløde tætninger til væskebeskyttelse

- Udstyr til blodanalyse kombinerer klare udsigtsvinduer med uigennemsigtige strukturelle komponenter

- Apparater til patientovervågning har knapper med integreret forsegling mod væsker

Den Biokompatibilitet[Kravene til medicinsk udstyr gør materialevalg særligt kritisk i disse anvendelser.

Systemer til levering af lægemidler

Måske er det mest imponerende, at two-shot-støbning har revolutioneret systemer til levering af lægemidler:

- Autoinjektorer kombinere strukturelle komponenter med integrerede væskebaner og tætninger

- Insulinpenne har gennemsigtige vinduer med præcise målemarkeringer, der er limet fast på konstruktionen

- Inhalatorer inkorporerer stive mekanismer med fleksible tætningskomponenter i en enkelt, pålidelig enhed

Elimineringen af monteringstrin er særligt værdifuld i disse applikationer, hvor selv små produktionsvariationer kan påvirke doseringsnøjagtigheden og patientsikkerheden.

Forbrugerelektronik: Sammensmeltning af æstetik og funktion

Forbrugerelektronik er måske det mest synlige anvendelsesområde for two-shot-støbning, idet næsten alle moderne apparater indeholder komponenter af flere materialer.

Tilbehør til mobile enheder

Markedet for mobiltilbehør er blevet forandret af two-shot-støbning:

- Smartphone-etuier kombinerer stiv beskyttelse med bløde områder til stødabsorbering og greb

- Huse til ørepropper har hårde strukturelle skaller med bløde ørekontaktpunkter for komfort

- Bånd til bærbare enheder integrerer stive forbindelsespunkter med fleksible slidlag

Dette tilbehør skal ikke kun se ud og føles førsteklasses, men også kunne modstå tusindvis af interaktionscyklusser og miljømæssige udfordringer - krav, som to-sprøjtestøbte dele er fremragende til at opfylde.

Gaming-controllere og inputenheder

Periferiudstyr til spil viser nogle af de mest sofistikerede applikationer:

- Spillets controllere har stive strukturelle skaller med strategisk placerede soft-touch greb

- Tastaturkomponenter kombinerer hårde tastaturer med bløde dæmpningselementer for bedre følelse

- VR-controllere integrerer flere teksturer og overflader for at øge indlevelsen

Spiloplevelsen er stærkt påvirket af, hvordan betjeningselementerne føles i brugerens hænder, hvilket gør de taktile egenskaber ved two-shot-støbte komponenter afgørende for produktets succes.

Små apparater og værktøj

Husholdningselektronik har i vid udstrækning taget two-shot-teknologi i brug:

- Elektriske tandbørster kombinerer vandtætte huse med softgrip-sektioner

- Betjening af køkkenapparater har hårde knapper med bløde overlejringer for vandmodstand

- Kabinetter til elværktøj integrerer stive strukturer med vibrationsdæmpende gribezoner

Hos PTSMAKE har vi hjulpet adskillige producenter af forbrugerelektronik med at skifte fra samlede komponenter til integrerede two-shot-designs og har konsekvent opnået betydelige forbedringer i produkternes holdbarhed og samtidig reduceret antallet af garantikrav.

Industrielt udstyr: Forbedring af ydeevnen i krævende miljøer

Industrielle anvendelser stiller ekstreme krav til komponenter, hvilket gør holdbarhedsfordelene ved two-shot støbning særligt værdifulde.

Håndværktøj og kontroller

Værktøj i professionel kvalitet har stor gavn af two-shot-teknologien:

- Kabinetter til elværktøj kombinerer strukturel stivhed med vibrationsdæmpende grebszoner

- Værktøjer til præcisionsmåling integrerer hårde skæl med bløde gribeflader

- Kontrolpaneler har forseglede knapper med taktile feedback-elementer

For industrielle brugere betyder den forbedrede ergonomi direkte reduceret træthed og risiko for skader ved længere tids brug.

Komponenter til væskehåndtering

Industrielle væskesystemer udnytter two-shot støbning til forbedret pålidelighed:

- Pumpekomponenter integrerer stive strukturelementer med fleksible tætninger

- Ventilhuse kombinerer flere materialer for at optimere flowegenskaberne og samtidig sikre lækagesikker drift

- Filtersamlinger har stive støttestrukturer med fleksible tætningsflader

Elimineringen af separate pakninger og tætninger forbedrer pålideligheden i disse applikationer dramatisk, hvilket reducerer vedligeholdelseskrav og nedetid.

Sikkerhedsudstyr

Sikkerhedsudstyr til arbejdere er blevet revolutioneret af two-shot-teknologien:

- Beskyttelsesbriller kombinerer stive rammer med bløde kontaktpunkter for komfort hele dagen

- Komponenter til åndedrætsværn integrerer hårde strukturelle elementer med bløde ansigtsforseglende overflader

- Ophængningssystemer til hjelme har stive justeringsmekanismer med bløde kontaktpunkter

Muligheden for at skabe perfekte materialeovergange uden monteringstrin er med til at sikre en ensartet ydeevne i sikkerhedskritiske applikationer.

Sportsartikler: Forbedring af ydeevne og komfort

Producenter af sportsudstyr har taget two-shot-støbning til sig for at skabe produkter, der udmærker sig ved både ydeevne og komfort.

Performance-fodtøj

Moderne sportssko udnytter two-shot-komponenter i kritiske områder:

- Klamper og pigge kombinere stive støttestrukturer med varierende grader af fleksibilitet

- Tåbeskyttere har hård beskyttelse med bløde grænseflader mod foden

- Hæltællere integrerer stabilitetsstrukturer med komfortelementer

Disse komponenter skal kunne modstå enorme kræfter og samtidig bevare komforten under længere tids brug - en perfekt anvendelse af two-shot-teknologien.

Ketsjere og bats

Slagredskaber drager fordel af de vibrationsdæmpende egenskaber ved multimaterialekomponenter:

- Håndtag til tennisketcher kombinerer stive kerner med ergonomiske grebsoverlays

- Greb til baseballbat har hårde forbindelsespunkter med bløde håndteringsflader

- Komponenter til golfkøller integrerer flere materialer for optimal energioverførsel og følelse

Evnen til præcist at styre overgangen mellem stive og fleksible zoner gør det muligt for producenterne at indstille ydeevnen med hidtil uset præcision.

Beskyttelsesudstyr

Atletisk beskyttelse demonstrerer sikkerhedsfordelene ved two-shot-støbning:

- Hjelmens komponenter kombinerer hård stødbeskyttelse med blød komfortforing

- Skinnebensbeskyttere har stive skjolde med integrerede støddæmpende elementer

- Tandbeskyttere udnytter flere materialehårdheder for optimal beskyttelse og komfort

Den perfekte binding mellem materialerne sikrer, at disse sikkerhedskritiske komponenter fungerer konsekvent under slagforhold.

Fremtiden for applikationer med to skud

Efterhånden som two-shot-støbningsteknologien fortsætter med at udvikle sig, viser flere nye anvendelsesområder sig særligt lovende:

Bæredygtige produkter

Evnen til præcist at kombinere forskellige materialer åbner nye muligheder for bæredygtigt design:

- Genanvendelige produkter med let adskillelige materialekombinationer

- Biobaserede materialekomponenter integreret med konventionelle polymerer

- Vandbesparende armaturer med forbedret tætningsevne

Smarte enheder

Tingenes internet kræver komponenter, der kombinerer strukturelle, æstetiske og funktionelle elementer:

- Sensorhuse med integrerede miljøforseglinger

- Bærbare sundhedsmonitorer kombinerer stive elektronikkabinetter med behagelige kropskontaktflader

- Smart home-controllere med intuitive taktile grænseflader

Medicinske innovationer

Næste generation af medicinsk udstyr vil skubbe two-shot-teknologien til nye grænser:

- Implanterbare enheder med præcist kontrollerede overfladeegenskaber

- Specialfremstillede proteser med integrerede komfortfunktioner

- **Punkt

Cost-benefit-analyse af sprøjtestøbning med to skud

Er det altid prisen værd at investere i avanceret produktionsteknologi? Når produktionsledere står over for beslutningen om at indføre two-shot-sprøjtestøbning, kæmper de ofte med at retfærdiggøre den højere startinvestering over for lovede langsigtede fordele, der virker imponerende på papiret, men usikre i virkeligheden.

Two-shot-sprøjtestøbning er en overbevisende økonomisk sag, når den evalueres grundigt, og giver betydelige omkostningsfordele gennem eliminerede samleprocesser, reducerede arbejdskrav, lavere kassationsrater og forbedret produktkvalitet - især for mellem- til højvolumenproduktionskørsler, hvor den indledende værktøjsinvestering kan afskrives effektivt.

Forstå investeringslandskabet

Når man vurderer de økonomiske konsekvenser af two-shot-sprøjtestøbning, er det vigtigt at overveje både de forudgående investeringer og de efterfølgende besparelser. Hos PTSMAKE har jeg guidet mange kunder gennem denne analyse og hjulpet dem med at forstå, hvornår teknologien giver økonomisk mening, og hvornår alternative tilgange måske er mere hensigtsmæssige.

Krav til indledende investering

Opstartsomkostningerne for two-shot-sprøjtestøbning overstiger typisk omkostningerne for konventionelle støbeprocesser. Disse investeringer omfatter:

Omkostninger til specialiseret udstyr

Two-shot-sprøjtestøbning kræver særlige maskiner, der adskiller sig markant fra almindeligt sprøjtestøbeudstyr:

| Udstyrstype | Omtrentlig omkostningsinterval | Vigtige funktioner |

|---|---|---|

| Roterende plade maskine | $300,000 - $750,000 | Indbygget rotationsmekanisme, dobbelte indsprøjtningsenheder |

| Core-Back-maskine | $250,000 - $600,000 | Specialiseret evne til at flytte forme |

| Automatisering af overførsel | $150,000 - $400,000 (ekstra) | Robotsystemer til overførsel af emner mellem forme |

Disse specialmaskiner repræsenterer en betydelig kapitaludgift, som typisk er 30-50% højere end konventionelt sprøjtestøbeudstyr med tilsvarende tonnage.

Investering i avanceret værktøj

Værktøjet til two-shot-støbning udgør en anden væsentlig omkostning på forhånd:

- To-shot-forme koster typisk 1,5-2,5 gange mere end enkelt-shot-forme

- Komplekse designkrav øger udviklingstiden og -omkostningerne

- Specialiserede funktioner som roterende kerner øger den mekaniske kompleksitet

- Forlænget udviklingstid forlænger perioden, før produktionen kan begynde

En typisk to-skudt form til en mellemkompleks del kan koste $50.000-$150.000 sammenlignet med $30.000-$70.000 for en tilsvarende enkelt-skudt form.

Udgifter til procesudvikling

Ud over udstyr og værktøj skal virksomhederne også investere i:

- Uddannelse af operatører til specialudstyr

- Procesoptimering og validering

- Test af materialekompatibilitet

- Udvikling af protokoller til kvalitetskontrol

Disse "bløde omkostninger" lægger ofte 10-15% til den samlede projektinvestering, men er afgørende for en vellykket implementering.

Kvantificering af de driftsmæssige besparelser

Den betydelige startinvestering i two-shot molding-teknologi opvejes af betydelige driftsmæssige fordele, der giver løbende besparelser i hele produktets livscyklus.

Eliminerede monteringsaktiviteter

Den måske største økonomiske fordel ved two-shot støbning kommer fra elimineringen af sekundære samleprocesser:

Reduktion af arbejdsomkostninger

Når man fremstiller produkter i flere materialer eller med flere komponenter ved hjælp af konventionelle metoder, kræver det typisk montering:

- Manuelle eller halvautomatiske montagestationer

- Kvalitetskontrol i flere faser

- Ledelse af ekstra arbejdsstyrke

- Omkostninger til uddannelse og supervision

Two-shot støbning eliminerer disse krav ved at producere færdige komponenter direkte fra støbemaskinen. For produkter med moderat kompleksitet reducerer dette typisk de direkte arbejdsomkostninger med 30-60%.

Eliminering af monteringsudstyr

Ud over direkte arbejde kræver konventionel montering:

- Monteringsfiksturer og jigs

- Påføringssystemer til lim eller udstyr til ultralydssvejsning

- Transportbåndssystemer og infrastruktur til samlebånd

- Ekstra plads på fabriksgulvet

Ved at eliminere disse behov kan two-shot støbning reducere kravene til kapitaludstyr og frigøre værdifuld produktionsplads til andre aktiviteter.

Reduceret kompleksitet i lagerstyring

To-skudt støbning strømliner Lagerstyring af:

- Reducerer antallet af unikke dele, der skal spores

- Reducerer lagerbeholdningen af igangværende arbejder mellem operationer

- Minimering af risikoen for, at mangel på komponenter forstyrrer produktionen

- Reducerer behovet for lagerplads til opbevaring af komponenter

For producenter, der håndterer tusindvis af dele, giver denne forenkling både direkte omkostningsbesparelser og forbedringer af driftseffektiviteten.

Kvalitetsforbedringer og reduktion af skrot

Kvalitetsrelaterede besparelser udgør en anden stor økonomisk fordel:

| Kvalitetsfaktor | Konventionel samling | Støbning med to skud | Økonomisk indvirkning |

|---|---|---|---|

| Fejlprocent | 2-5% typisk | 0,5-1,5% typisk | 60-80% reduktion af kvalitetsrelaterede tab |

| Omkostninger til omarbejdning | Betydelig | Minimal | Besparelser på arbejdskraft med 15-30% |

| Krav om garanti | Højere risiko | Lavere risiko | Reducerede omkostninger ved fejl i marken |

| Konsistens | Variabel | Meget konsekvent | Forbedret kundetilfredshed |

Disse kvalitetsforbedringer har sammensatte økonomiske fordele, der rækker langt ud over produktionsgulvet og påvirker alt fra kundetilfredshed til brandets omdømme.

Afbalancering af omkostninger og fordele: Volumen-ligningen

Den økonomiske levedygtighed af two-shot støbning er stærkt påvirket af produktionsmængden, da større mængder gør det muligt at afskrive den oprindelige investering på flere enheder.

Break-even-analyse efter produktionsmængde

Baseret på data fra adskillige projekter hos PTSMAKE har jeg observeret disse typiske break-even-punkter:

- Lav volumen (under 10.000 enheder årligt): Two-shot støbning giver sjældent omkostningsfordele, medmindre samleprocessen er usædvanlig kompleks eller arbejdskrævende

- Mellemstor volumen (10.000-100.000 enheder årligt): Break-even opstår typisk mellem 20.000-50.000 enheder, afhængigt af delens kompleksitet

- Høj volumen (over 100.000 enheder årligt): Klare økonomiske fordele med besparelser pr. del på 15-40% sammenlignet med monterede alternativer

Det nøjagtige break-even-punkt afhænger af mange faktorer, herunder delgeometri, materialevalg, monteringskompleksitet og arbejdsløn i produktionsregionen.

Sammenligning af omkostninger pr. del på tværs af volumener

En typisk sammenligning af omkostninger pr. del kan se sådan ud:

| Produktionsvolumen | Konventionel samling Omkostning/del | To-skudt støbning omkostninger/del | Omkostningsforskel |

|---|---|---|---|

| 10.000 enheder | $2.15 | $2.85 | +32% (højere pris) |

| 50.000 enheder | $1.85 | $1.70 | -8% (besparelser) |

| 100.000 enheder | $1.75 | $1.45 | -17% (besparelser) |

| 500.000+ enheder | $1.65 | $1.20 | -27% (besparelser) |

Dette eksempel illustrerer, hvordan økonomien ændrer sig dramatisk, når mængden stiger, og går fra en omkostningsstraf ved lave mængder til betydelige besparelser ved højere mængder.

Branchespecifikke økonomiske overvejelser

De økonomiske argumenter for two-shot støbning varierer betydeligt på tværs af brancher på grund af forskellige prioriteter og produktionsmiljøer.

Bilindustriens økonomi

Bilindustrien er ofte det stærkeste økonomiske argument for two-shot støbning på grund af:

- Store produktionsmængder (typisk 50.000+ enheder årligt)

- Strenge kvalitetskrav, der nyder godt af elimineret montering

- Fokus på vægtreduktion, der stemmer overens med integrerede komponenter

- Lange produktlivscyklusser, der amortiserer værktøjsomkostninger effektivt

Til indvendige komponenter i biler som betjeningsknapper, pyntestykker og funktionelle samlinger reducerer to-shot-støbning typisk de samlede produktionsomkostninger med 15-25% i forhold til konventionelle metoder.

Overvejelser om fremstilling af medicinsk udstyr

Industrien for medicinsk udstyr står over for en anden økonomisk ligning:

- Lavere produktionsmængder for mange enheder

- Ekstremt høje kvalitetskrav med mål om nul fejl

- Regulatoriske valideringsomkostninger, der skal afskrives

- Højere materialeomkostninger for specialpolymerer af medicinsk kvalitet

På trods af disse udfordringer er two-shot-støbning ofte økonomisk rentabel for medicinsk udstyr, fordi det er så vigtigt at eliminere risici for kontaminering i forbindelse med samling og sikre ensartet kvalitet.

Omkostningsfaktorer for forbrugerelektronik

Forbrugerelektronik giver unikke økonomiske overvejelser:

- Korte produktlivscyklusser, der kræver hurtigere afskrivning af værktøjer

- Høje kosmetiske standarder med sømløse materialeovergange

- Intensivt pres for omkostningsreduktion på konkurrenceprægede markeder

- Komplekse geometrier, der er vanskelige at samle på traditionel vis

De hurtige innovationscyklusser inden for forbrugerelektronik kan nogle gange modarbejde økonomien i two-shot støbning, hvilket gør det vigtigt med en omhyggelig volumenprognose, før man forpligter sig til denne teknologi.

Skjulte økonomiske fordele

Ud over de åbenlyse besparelser på produktionsomkostningerne er der flere mindre åbenlyse økonomiske fordele, som bør indgå i beslutningen om at støbe med to skud.

Værdi af produktdifferentiering

Two-shot-støbning giver mulighed for designfunktioner, der skaber markedsfordele:

- Førsteklasses taktile kvaliteter, der øger den opfattede produktværdi

- Markante æstetiske træk, der styrker brandets identitet

- Ergonomiske forbedringer, der forbedrer brugeroplevelsen

- Funktionelle fordele, der er umulige at opnå med samlede dele

Disse designfordele kan give prisforhøjelser eller øge markedsandelen, hvilket skaber økonomiske fordele ud over de direkte besparelser på produktionsomkostningerne.

Acceleration af tid til marked

For mange produkter skaber en hurtigere markedsintroduktion en betydelig økonomisk værdi:

- Komprimerede produktionstider ved at eliminere opsætning af samlebånd

- Reduceret valideringstid gennem forenklet procesverifikation

- Hurtigere skalering til store mængder med mindre udvidelse af arbejdsstyrken

- Færre komplikationer i forsyningskæden med færre komponenter

På konkurrenceprægede markeder, hvor det at være først på markedet giver varige fordele, kan disse tidsbesparelser overskygge overvejelser om rene produktionsomkostninger.

Påvirkning af miljø og bæredygtighed

De miljømæssige fordele ved two-shot-støbning kan omsættes til økonomiske fordele:

- Reduceret energiforbrug fra eliminerede samleprocesser

- Lavere transportomkostninger med færre komponenter, der skal sendes

- Færre emballagematerialer til færre separate dele

- Potentielle fordele ved overholdelse af lovgivningen på nogle markeder

I takt med at miljøreglerne og forbrugernes forventninger udvikler sig, bliver disse bæredygtighedsfordele i stigende grad omsat til konkret økonomisk værdi.

Begrænsning af investeringsrisici

Den betydelige forhåndsinvestering i two-shot støbning kan håndteres gennem flere strategiske tilgange.

Strategier for trinvis implementering

I stedet for en alt-eller-intet-tilgang kan virksomheder vælge en trinvis implementering:

- Begynd med enkle dele i store mængder for at opbygge ekspertise

- Gradvis overgang til mere komplekse komponenter, efterhånden som erfaringen vokser

Fejlfinding af almindelige udfordringer med to-støbning

Har du nogensinde set en mesterkok skabe en perfekt soufflé for så at se den falde sammen i sidste øjeblik? Skuffelsen er til at tage og føle på. I produktionen står vi over for lignende øjeblikke, hvor der står meget på spil, når tilsyneladende perfekte støbte dele udvikler uventede defekter, der kan afspore produktionsplaner og påvirke produktkvaliteten.

Udfordringer i forbindelse med two-shot-sprøjtestøbning kræver systematisk fejlfinding, der tager fat på de grundlæggende årsager i stedet for symptomer, hvor problemer med materialekompatibilitet, flashdannelse, ufuldstændig fyldning og limningsfejl udgør de mest almindelige forhindringer, som producenterne skal overvinde for at opnå ensartet produktionskvalitet.

Uforenelighed mellem materialer: Grundlaget for de fleste problemer

Ved fejlfinding af problemer med two-shot støbning har jeg fundet ud af, at materialekompatibilitet er kernen i ca. 60% af de vedvarende produktionsproblemer. At forstå og løse disse kompatibilitetsudfordringer er afgørende for en ensartet kvalitet.

Tegn og løsninger på kemisk uforenelighed

Kemisk uforenelighed mellem materialer viser sig på flere forskellige måder:

- Delaminering - Materialer adskilles ved grænsefladen efter støbning eller under brug

- Svag binding - Dele består visuel inspektion, men svigter under minimal belastning

- Overfladefejl - Bobler, misfarvning eller sløring ved materialegrænser

- Uforudsigeligt svind - Vridning eller dimensionelle problemer fra inkompatible krympehastigheder

Disse problemer skyldes typisk dårligt materialevalg eller utilstrækkelig procesoptimering. Her er min systematiske tilgang til at løse kemisk uforenelighed:

- Bekræft diagrammer over materialekompatibilitet - Stol ikke på generiske påstande om kompatibilitet; test specifikke materialekvaliteter

- Analyser molekylær kompatibilitet - Overvej polaritet, overfladeenergi og molekylær struktur

- Test bindingsstyrke - Implementer standardiserede skræl- eller træktests for at kvantificere vedhæftning

- Juster materialevalg - Overvej vedhæftningsmodificerede kvaliteter, der er specielt formuleret til overstøbning

- Ændre procesparametre - Juster temperaturer, tryk og kølehastigheder for at optimere limningen

I et nyligt projekt på PTSMAKE stødte vi på vedvarende delaminering mellem PC- og TPE-komponenter. I stedet for straks at skifte materiale ændrede vi først grænsefladetemperaturprofilen og øgede formtemperaturen i bindingsområdet med 15 °C. Denne enkle justering forbedrede den molekylære diffusion mellem materialerne og løste delamineringsproblemet fuldstændigt.

Håndtering af termisk inkompatibilitet

Termisk inkompatibilitet opstår, når materialer har markant forskellige krav til forarbejdningstemperatur eller varmeudvidelsesegenskaber:

| Termisk problem | Almindelige symptomer | Praktiske løsninger |

|---|---|---|

| Uoverensstemmelse i behandlingstemperatur | Nedbrydning af første materiale under andet skud | Vælg materialer med overlappende behandlingsvinduer |

| Forskelle i varmeudvidelse | Vridning, spændingsrevnedannelse efter afkøling | Designfunktioner til at imødekomme differentiel bevægelse |

| Varmefølsomhed | Misfarvning, nedbrydning af materiale | Brug varmeskjold eller optimer cyklustiderne |

| Forskelle i kølehastighed | Intern stress, dimensionelle problemer | Balancer kølekanalerne for at skabe ensartet køling |

De fleste problemer med termisk kompatibilitet kan løses gennem korrekt styring af formens temperatur. Implementering af uafhængige temperaturzoner for forskellige områder af formen giver mulighed for præcis varmestyring ved den kritiske grænseflade mellem materialer.

Lyndannelse: Kontrol af uønsket materialestrøm

Flash - tyndt overskydende materiale, der slipper ud af formhulrummet langs skillelinjer - er en af de mest almindelige visuelle fejl ved two-shot-støbning. Selvom det forekommer i alle støbeprocesser, skaber two-shot støbning unikke udfordringer med flash i grænsefladen mellem materialer.

Identificering af grundårsager til flash

Flash kan stamme fra flere kilder i two-shot applikationer:

-

Problemer med formdesign

- Utilstrækkelig klemkraft ved materialegrænseflader

- Utilstrækkelig udluftning forårsager trykopbygning

- Forkert design af skillelinjer ved materialeovergange

-

Problemer med procesparametre

- Overdrevent indsprøjtningstryk skubber materiale ind i huller

- Utilstrækkeligt holdetryk, så materialet kan udvide sig

- Forkert materialeviskositet på grund af temperaturproblemer

-

Materialespecifikke faktorer

- Materialer med høj gennemstrømning finder mikroskopiske veje

- Materialer med udvidede væskefaser før størkning

- Inkonsekvent materialeforberedelse (fugt, forurenende stoffer)

Systematisk eliminering af flash

For effektivt at eliminere blitz i to-skudsprogrammer følger jeg denne metodiske tilgang:

-

Undersøg mønstre for placering af blitz

- Blink ved skillelinjer indikerer problemer med fastspænding

- Glimt ved udkasterstifterne tyder på problemer med stiftens pasform

- Flash ved materialegrænseflader peger på designproblemer

-

Bekræft skimmelsvampens tilstand

- Tjek for skimmelskader eller slitage på blitzsteder

- Mål den faktiske klemkraft på tværs af formens overflade

- Undersøg for blokerede ventilationsåbninger, der øger trykket i hulrummet

-

Optimer procesparametre

- Reducer indsprøjtningshastighed og tryk, hvis det er muligt

- Juster formens temperatur for at styre materialeflowet

- Implementer trinvise injektionsprofiler for at reducere trykspidser

-

Implementer designændringer, hvis det er nødvendigt

- Tilføj overløbsbrønde ved problematiske områder

- Redesign skillelinjer for at undgå kritiske æstetiske områder

- Øg fastspændingsoverfladen ved højtrykspunkter

Hos PTSMAKE oplevede vi vedvarende flashproblemer i en komponent til medicinsk udstyr, hvor TPE var overstøbt på pc. Ved at implementere en trinvis indsprøjtningsprofil, der gradvist reducerede trykket, efterhånden som hulrummet blev fyldt, eliminerede vi flash, samtidig med at den komplekse geometri blev fyldt helt ud.

Ufuldstændig udfyldning: Sikring af perfekt formgivning af dele

Ufuldstændig fyldning - hvor materialet ikke når alle områder af formhulrummet - skaber ikke-funktionelle eller æstetisk uacceptable dele. I two-shot-applikationer forværres denne udfordring af samspillet mellem det allerede afkølede first-shot-materiale og det indkommende second-materiale.

Problemer med påfyldning af første skud

Når det første materiale ikke fylder hulrummet helt ud, skaber det en kaskade af problemer:

- Manglende funktioner i basiskomponenten

- Forkert underlag til det andet skud

- Inkonsekvente kølemønstre påvirker second-shot-flowet

- Potentielle short shots i begge materialer

At løse problemer med påfyldning af første skud:

- Optimer portens placering og størrelse - Sikre korrekt materialeflow til fjerntliggende områder

- Juster materialets temperatur - Øg temperaturen for at forbedre flowegenskaberne

- Ændre profil for indsprøjtningshastighed - Skab en dynamisk hastighedsprofil, der matcher hulrumsgeometrien

- Tjek for luftfælder - Tilføj eller forstør ventilationsåbninger, hvor luft kan forhindre fuldstændig påfyldning

- Overvej materialevalg - Skift til højere flow-kvaliteter, hvis det er nødvendigt

Specifikke udfordringer for andet skud

Det andet skud giver unikke fyldeudfordringer, fordi materialet skal flyde rundt om eller ved siden af en allerede størknet komponent:

- Interferens med koldt substrat - Det første skud afkøler det andet materiale for tidligt

- Begrænsede strømningsveje - Komplekse geometrier skaber udfordrende flowruter

- Indeslutning af luft - Luft bliver fanget mellem det første skud og formens overflader

- Varmeabsorption - Det første materiale absorberer varme fra det andet materiale

I særligt udfordrende tilfælde anvender vi Computer-flow-simulering for at optimere gateplaceringer og procesbetingelser, før stålet skæres, hvilket sparer betydelige omarbejdningsomkostninger og fremskynder udviklingstiden.

Procesoptimering til komplet fyldning

Overvej disse procesjusteringer for at få en ensartet fyldning i to-shot-applikationer:

| Parameter | Justering | Forventet resultat |

|---|---|---|

| Formens temperatur | Stigning på 10-20°C ved grænseflader | Forhindrer for tidlig frysning af andet materiale |

| Indsprøjtningshastighed | Øg starthastigheden, derefter moderat | Sikrer, at materialet når ud til yderpunkterne før afkøling |

| Modtryk | Moderat stigning (50-100 psi) | Forbedrer materialets homogenitet og reducerer gasindholdet |

| Hold trykket | Forlæng tiden med 10-20% | Kompenserer for køleeffekten af det første skud |

| Tørring af materiale | Sørg for fuldstændig fjernelse af fugt | Forhindrer problemer med viskositet fra fugtforurening |

At løse problemet med ufuldstændig fyldning kræver en holistisk tilgang, der tager højde for både design- og procesfaktorer. Når begge dele er optimeret korrekt, kan selv de mest komplekse two-shot-geometrier fyldes konsekvent.

Fejl i forbindelse med limning: Sikring af stærke materialegrænseflader

Den afgørende egenskab ved vellykkede two-shot-støbte dele er en stærk, holdbar binding mellem materialerne. Når denne binding svigter, kompromitteres hele formålet med two-shot-processen.

Skelnen mellem typer af bindingsfejl

At forstå den specifikke type bindingsfejl hjælper med at målrette passende løsninger:

-

Fejl i klæbemidlet - Fuldstændig adskillelse ved grænsefladen med rene materialeoverflader

- Indikerer grundlæggende kemisk uforenelighed

- Tyder på ukorrekt overfladeenergi mellem materialer

- Kan skyldes overfladeforurening

-

Sammenhængende svigt - Materialet revner tæt på, men ikke præcis ved grænsefladen

- Indikerer generelt god vedhæftning, men materialesvaghed

- Kan skyldes forringede materialeegenskaber

- Nogle gange forårsaget af overdreven stresskoncentration

-

Blandet fiasko - Kombination af klæbende og kohæsiv svigt

- Mest almindeligt i produktionsmiljøer

- Foreslår delvis kompatibilitet eller procesinkonsistens

- Giver ledetråde til både materiale- og procesforbedringer

Optimering af overfladebehandling

Tilstanden af overfladen på det første skud har stor betydning for bindingsstyrken:

- Overfladens renhed - Fjern alle rester af slipmiddel og forureninger

- Overfladeenergi - Overvej plasma- eller coronabehandlinger for at øge limbarheden

- Overfladestruktur - Implementer mikroskopisk strukturering for at øge det effektive overfladeareal

- Konditionering af temperatur - Optimer overfladetemperaturen før andet skud

Overfladeforberedelse er især kritisk, når man arbejder med udfordrende materialekombinationer som polyolefiner (PP/PE) med teknisk termoplast.

Procesparametre til forbedret limning

Finjustering af procesparametre kan forbedre bindingen dramatisk uden materialeændringer:

-

Håndtering af grænsefladetemperatur

- Øg formens temperatur ved grænseflader

- Optimer afkølingstiden mellem skuddene

- Overvej lokal opvarmning af formen ved kritiske bindingsområder

-

Justering af indsprøjtningsparametre

- Moderat indsprøjtningshastighed for at forhindre klipning af materialet

- Optimer holdetrykket for at sikre intim materialekontakt

- Juster modtrykket for at fjerne indesluttet luft

-

Optimering af timing

- Minimér forsinkelsen mellem skuddene, når der ønskes varm limning

- Tillad specifikke køleperioder for halvkrystallinske polymerer

- Lær, hvordan forskellige overfladestrukturer kan forbedre dit produkts ergonomi og brugeroplevelse. ↩

- Opdag, hvordan korrekt materialevalg dramatisk kan forbedre produktets ydeevne og holdbarhed. ↩

- Lær, hvordan materialekompatibilitet påvirker produktets holdbarhed og produktionsomkostninger. ↩

- Lær, hvordan korrekt materialevalg dramatisk kan forbedre bindingsstyrken og produktets holdbarhed. ↩