Mange ingeniører kæmper med at vælge den rigtige leverandør af CNC-bearbejdningstjenester og står ofte over for uventede omkostninger, kvalitetsproblemer og leveringsforsinkelser, der kan afspore hele projekter. Uden klar vejledning om materialevalg, designoptimering og omkostningsfaktorer bliver disse udfordringer endnu mere frustrerende og dyre.

CNC-bearbejdningstjenester i 2025 kræver strategisk valg af leverandør, designoptimering, integration af kvalitetskontrol og forståelse af omkostningsdrivere, herunder materialer, kompleksitet, tolerancer og batchstørrelser for at opnå vellykkede projektresultater.

CNC-bearbejdningslandskabet har udviklet sig markant, og hvis du forstår disse ændringer, kan du spare tusindvis af dollars og uger af produktionstid. Jeg har arbejdet med hundredvis af projekter hos PTSMAKE, og jeg har set, hvordan den rigtige tilgang til servicevalg, materialevalg og designovervejelser kan være afgørende for et produktionsprojekt. Denne guide dækker de vigtigste tendenser, praktiske tips og omkostningsfaktorer, der vil hjælpe dig med at navigere mere effektivt i CNC-bearbejdningstjenester i 2025.

At vælge den rigtige leverandør af CNC-bearbejdning.

Har du nogensinde oplevet projektforsinkelser eller fiaskoer, fordi dine bearbejdede dele ikke levede op til specifikationerne? Problemet er ofte ikke designet, men den partner, du valgte.

At vælge den rigtige CNC-bearbejdningsservice kræver en grundig evaluering af tekniske muligheder, materialeekspertise, kvalitetssikring, skalerbarhed og kommunikation. En ægte partner integrerer disse elementer for at omdanne dit design til et vellykket produkt og sikre pålidelighed fra den første prototype til produktion i fuld skala.

Når du leder efter en partner til dit næste projekt, er det de tekniske detaljer, der betyder mest. Det handler ikke kun om at finde et værksted med maskiner; det handler om at finde en leverandør, hvis evner passer perfekt til dit projekts krav. Det sikrer, at du får den kvalitet og præcision, som din applikation kræver, uden at betale for meget for unødvendig kapacitet.

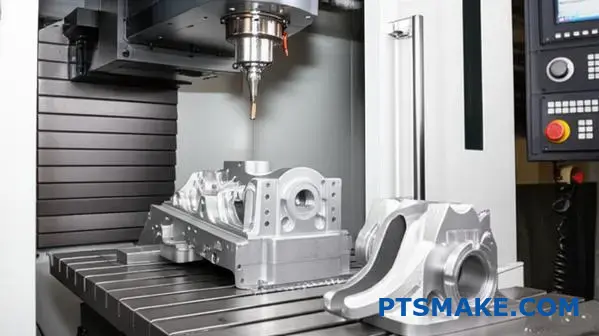

Vurdering af teknisk kapacitet

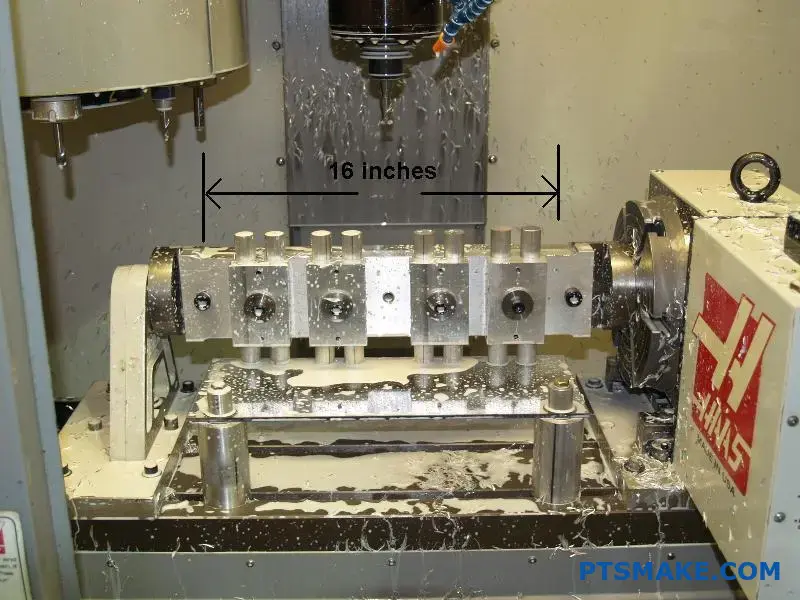

Det første skridt er at se på deres maskinpark. Har de moderne 3-aksede, 4-aksede og 5-aksede CNC-maskiner? 5-akset bearbejdning er afgørende for komplekse geometrier, da den kan producere indviklede dele i en enkelt opsætning, hvilket reducerer cyklustiderne og forbedrer nøjagtigheden. Hos PTSMAKE har vi fundet ud af, at investering i avancerede maskiner direkte betyder bedre resultater for vores kunder, især i projekter inden for rumfart og medicinsk udstyr. Spørg om de snævreste tolerancer, de konsekvent kan holde. Til de fleste opgaver er en tolerance på ±0,005 tommer (0,127 mm) standard, men opgaver med høj præcision kan kræve meget strammere kontrol.

Materialeekspertise er afgørende

En leverandørs erfaring med forskellige materialer er lige så vigtig som deres udstyr. At arbejde med standardaluminium 6061 er meget forskelligt fra at bearbejde titanium eller PEEK. Hvert materiale har unikke egenskaber, som påvirker valg af værktøj, skærehastigheder og tilspændinger. Manglende erfaring kan føre til dårlig overfladefinish, indre spændinger eller endda fejl i emnet. Vores erfaring med kunder i bilindustrien viser, at evnen til effektivt at bearbejde hærdet stål til forme og opspændinger har været en vigtig faktor. En god leverandør bør kunne tilbyde rådgivning om materialevalg for at optimere ydeevne, omkostninger og fremstillingsmuligheder. Ægte ekspertise inden for metrologi1 er også afgørende for at kontrollere, at dele fremstillet af disse avancerede materialer opfylder alle dimensionskrav.

Kvalitet, leveringstid og skalerbarhed

Endelig skal du overveje de operationelle aspekter, der sikrer et gnidningsløst projektflow. Et robust kvalitetssikringssystem, klare leveringstider og evnen til at skalere er ikke til forhandling. Kvalitet er ikke bare en afsluttende inspektion; den skal være integreret i hele fremstillingsprocessen.

| Faktor | Hvad skal man kigge efter? | Det røde flag |

|---|---|---|

| Kvalitetssikring | Inspektion i processen, CMM-rapporter, materialesporbarhed. | Kun slutinspektion, ingen dokumentation. |

| Gennemløbstid | Klare, realistiske tidsplaner med opdateringer. | Vage løfter, mange forsinkelser. |

| Skalerbarhed | Evne til at håndtere prototyper (1-100) og produktionskørsler (1000+). | Specialiserer sig kun i enkeltdele eller store oplag. |

En partner skal være i stand til at vokse med dig. De skal have kapacitet til at håndtere et lille parti prototyper og derefter problemfrit gå over til lav- eller højvolumenproduktion uden at gå på kompromis med kvalitet eller leveringsplaner. Denne fleksibilitet er afgørende for at bringe et produkt effektivt på markedet.

Ud over maskiner og materialer er de grundlæggende elementer i et godt partnerskab tillid og pålidelighed. Disse kvaliteter bygger på verificerbare standarder, dyb branchekendskab og klar kommunikation. At vælge en leverandør af CNC-bearbejdning uden at overveje disse faktorer er som at bygge et hus på et ustabilt fundament - det er kun et spørgsmål om tid, før der opstår problemer. Det er disse elementer, der adskiller en simpel leverandør fra en langsigtet produktionspartner.

Hvorfor certificeringer og branchespecialisering er vigtige

Certificeringer som ISO 9001 er mere end bare et logo på en hjemmeside. De repræsenterer en forpligtelse til en dokumenteret, gentagelig proces, der er designet til at sikre ensartet kvalitet. En ISO 9001-certificeret virksomhed har bevist, at dens kvalitetsstyringssystem lever op til strenge internationale standarder. Det betyder, at du kan forvente bedre proceskontrol, klar dokumentation og fokus på løbende forbedringer.

Industrispecialisering er en anden kritisk faktor. Kravene til en rumfartskomponent er meget forskellige fra kravene til en del til forbrugerelektronik.

Krav til nøgleindustrien:

- Luft- og rumfart: Ekstrem præcision, sporbarhed af materialer og omfattende dokumentation er obligatorisk. Leverandøren skal være fortrolig med eksotiske legeringer og kompleks femakset bearbejdning.

- Medicinsk: Biokompatible materialer, perfekt overfladefinish og streng procesvalidering er nøglen. Der er ingen plads til fejl.

- Biler: Fokus er på højvolumenproduktion, omkostningseffektivitet og holdbarhed. Jigs, fixturer og hurtig prototyping er almindelige behov.

En leverandør, der er specialiseret i din branche, vil forstå dens unikke udfordringer, standarder og terminologi. De kan give værdifuld DFM-feedback (Design for Manufacturability), som en generalistbutik måske overser.

Gennemsigtig kommunikation: Projektets livline

Dårlig kommunikation er et af de mest almindelige problemer i produktionspartnerskaber. En pålidelig partner etablerer en klar og konsekvent kommunikation lige fra begyndelsen. Du bør have et dedikeret kontaktpunkt, som forstår dit projekt og kan give regelmæssige opdateringer.

| Kommunikationsstil | God partner | Dårlig partner |

|---|---|---|

| Første tilbud | Detaljeret, specificeret og med DFM-feedback. | En enkelt pris uden forklaring. |

| Under produktionen | Proaktive opdateringer om fremskridt og potentielle problemer. | Stille indtil forfaldsdatoen (eller senere). |

| Problemløsning | Samarbejdsorienteret tilgang til at finde løsninger. | Bebrejder designet eller andre eksterne faktorer. |

Gennemsigtig kommunikation skaber tillid og giver mulighed for smidig problemløsning. Når et potentielt problem påpeges tidligt, kan vi arbejde sammen om at finde en løsning uden at påvirke projektets tidslinje. I tidligere projekter hos PTSMAKE har denne åbne dialog været nøglen til at navigere i komplekse udfordringer og levere vellykkede resultater, hvilket forstærker ideen om, at vi er en forlængelse af vores kunders team.

At vælge den rigtige leverandør af CNC-bearbejdning er mere end bare at finde den laveste pris. Det indebærer en grundig vurdering af deres tekniske evner, materialeerfaring og driftsstruktur. Du har brug for en partner, hvis udstyr og ekspertise matcher dit projekts kompleksitet. Lige så vigtige er de grundlæggende elementer: verificerbare certificeringer som ISO 9001, dokumenteret specialisering inden for din branche og en forpligtelse til gennemsigtig kommunikation. Disse faktorer sikrer pålidelighed, opbygger tillid og er i sidste ende afgørende for dit projekts succes.

Moderne kvalitetssikringsmetoder i CNC-bearbejdning?

Har du nogensinde oplevet, at et parti CNC-dele er blevet afvist under den endelige inspektion? Det er et frustrerende tilbageslag, som spilder tid og penge, især når fejlen kunne have været opdaget flere timer tidligere.

Moderne kvalitetssikring bruger metoder som procesinspektion, laserscanning og AI-systemer til at overvåge produktionen i realtid. Denne datadrevne tilgang fanger afvigelser, mens de sker, og sikrer, at hver del opfylder præcise specifikationer og reducerer fejl, før de bliver til dyre problemer.

Traditionel kvalitetskontrol sker ofte, når en del er færdig. Det svarer til, at man først læser korrektur på en bog, når den er trykt. Hvis du finder en fejl, er det for sent. Moderne CNC-bearbejdningstjenester har bevæget sig ud over denne reaktive model. Vi fokuserer nu på proaktiv kvalitetssikring og integrerer inspektion direkte i fremstillingsprocessen.

Inspektion undervejs i processen: Din første forsvarslinje

Inspektion undervejs i processen bruger automatiserede sonder og sensorer inde i CNC-maskinen. Disse værktøjer måler emnet på kritiske stadier uden at fjerne det fra maskinen. Hvis et værktøj er ved at blive slidt, eller en dimension afviger fra specifikationen, kan systemet markere det med det samme. Maskinen kan endda foretage justeringer i realtid eller stoppe processen for at forhindre, at der skabes flere dele uden for specifikationerne. Dette er en game-changer, når det gælder om at opretholde stramme tolerancer gennem en lang produktion. Det forvandler kvalitetskontrol fra en endelig gate til en kontinuerlig feedback-loop.

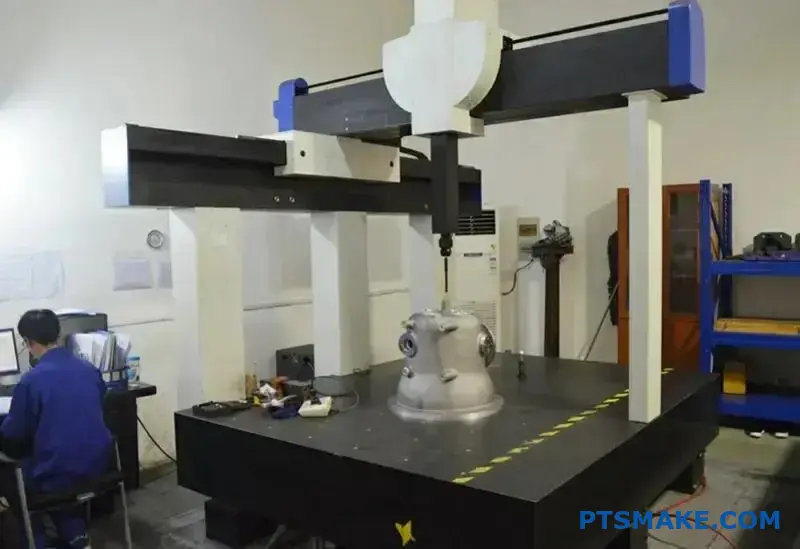

Avanceret inspektion med CMM og laserscanning

Ved komplekse geometrier går vi over til mere avancerede værktøjer efter den første bearbejdning.

Koordinatmålemaskiner (CMM)

En CMM bruger en meget følsom probe til at berøre punkter på en emnes overflade og indsamle præcise X-, Y- og Z-koordinater. Det er utroligt nøjagtigt til at verificere kritiske dimensioner, hulplaceringer og geometriske træk. Det er vores erfaring, at CMM'er er guldstandarden for endelig validering, hvor absolut præcision ikke er til forhandling.

3D-laserscanning

3D-laserscanning indfanger millioner af datapunkter fra en emnes overflade og skaber en detaljeret digital "punktsky". Denne metode er meget hurtigere end en CMM og udmærker sig ved at inspicere komplekse kurver, fritformede overflader og emnets overordnede form. Vi bruger den til at sammenligne den færdige del med den oprindelige CAD-model og genererer et farvekodet kort, der øjeblikkeligt fremhæver eventuelle afvigelser. Området for metrologi2 ligger til grund for begge disse teknologier og skaber rammerne for pålidelige og gentagelige målinger.

Her er en enkel oversigt over, hvornår du skal bruge hver enkelt:

| Inspektionsmetode | Bedst til | Vigtig fordel |

|---|---|---|

| Afprøvning undervejs i processen | Produktion i store mængder, snævre tolerancer | Fanger fejl med det samme, reducerer spild |

| CMM-inspektion | Kritiske dimensioner, geometrisk validering | Ekstrem høj nøjagtighed og repeterbarhed |

| 3D-laserscanning | Komplekse overflader, reverse engineering | Hastighed og omfattende overfladedata |

At integrere disse moderne metoder handler om mere end bare at finde fejl; det handler om at opbygge et system, der forhindrer dem. De data, der indsamles fra disse inspektioner, driver løbende forbedringer og sikrer uovertruffen pålidelighed, især i industrier, hvor der står meget på spil, som f.eks. luft- og rumfart og medicinsk udstyr.

Styrken ved dataanalyse og sporbarhed

Indsamling af data er kun halvdelen af kampen. Den virkelige værdi kommer fra at analysere dem for at sikre konsistens og give fuldstændig gennemsigtighed. Det er her, dataanalyse og sporbarhed bliver vigtige søjler i moderne kvalitetssikring.

Overvågning og dataanalyse i realtid

Alle målinger fra prober i processen, CMM'er og scannere føres ind i et centralt system. Vi bruger statistisk proceskontrol (SPC) til at overvåge disse data i realtid. SPC hjælper os med at identificere tendenser og variationer i fremstillingsprocessen. Hvis vi f.eks. ser en gradvis ændring i en bestemt dimension over hundrede dele, kan det være tegn på værktøjsslitage. Vi kan så planlægge et værktøjsskift, før nogen dele går ud af tolerance. Denne prædiktive tilgang er langt mere effektiv end at reagere på fejl. Det er et kerneprincip, vi anvender hos PTSMAKE for at levere ensartet kvalitet på tværs af tusindvis af komponenter.

AI-drevet inspektion og fuld sporbarhed

Fremtidens kvalitetskontrol er autonom og fuldt gennemsigtig.

Autonom AI-drevet inspektion

Kunstig intelligens tager inspektion til det næste niveau. AI-drevne visionssystemer kan inspicere dele for overfladefejl, såsom ridser eller grater, med utrolig hastighed og nøjagtighed. AI-algoritmen lærer af et stort datasæt med "gode" og "dårlige" dele og bliver mere effektiv med tiden. Den kan spotte småfejl, som en menneskelig inspektør måske ville overse efter timevis af gentaget arbejde. Denne teknologi sikrer, at ikke kun dimensionerne er korrekte, men at den kosmetiske finish også er perfekt.

Vigtigheden af sporbarhed

Sporbarhed betyder, at man har en komplet digital registrering af en dels hele rejse - fra råmaterialets batchnummer til den specifikke maskine, den var på, den operatør, der førte tilsyn med den, og alle dens inspektionsdata. For industrier som rumfart eller medicinsk udstyr er det ikke bare en fordel; det er et krav. Hvis en enkelt komponent fejler, er producenterne nødt til at spore dens oprindelse med det samme. Vi forsyner vores kunder med omfattende sporbarhedsrapporter, der giver fuld tillid til de dele, vi leverer.

Her er en sammenligning af disse avancerede tilgange:

| Funktion | Dataanalyse (SPC) | AI-drevet inspektion | Sporbarhedssystem |

|---|---|---|---|

| Primært mål | Processtabilitet, forebyggelse af fejl | Automatisk registrering af fejl | Dokumentation af delhistorik |

| Nøgleteknologi | Statistiske algoritmer | Maskinlæring, computersyn | Databaselogning, serialisering |

| Største fordel | Reducerer procesvariabilitet | Højere hastighed og konsistens | Compliance og risikostyring |

At forlade sig på forældede metoder til slutinspektion medfører unødvendige risici og omkostninger. Moderne kvalitetssikring inden for CNC-bearbejdning er et proaktivt, datadrevet system. Ved at integrere procesovervågning, avancerede scanningsteknologier og AI-drevne analyser skifter vi fra at finde defekter til helt at forhindre dem. Denne tilgang kombineret med fuld sporbarhed giver det verificerbare bevis på kvalitet, som industrier med høj præcision kræver. Det sikrer, at hver eneste del ikke bare bliver lavet, men at den bliver lavet rigtigt fra starten.

Design for fremstillbarhed: Væsentlige retningslinjer.

Har du nogensinde færdiggjort et design, der så perfekt ud i CAD, for derefter at blive mødt af chokerende produktionstilbud og lange leveringstider? Det er en almindelig og frustrerende vejspærring for mange ingeniører.

Design for Manufacturability (DFM) er den praksis, hvor man designer dele, så de er lette at fremstille. Ved at forenkle geometrien, fastsætte realistiske tolerancer og overveje maskinadgang kan du reducere omkostningerne dramatisk, forkorte produktionstiden og forbedre kvaliteten af dine færdige komponenter.

Godt design handler ikke kun om funktion og æstetik; det handler også om, hvor effektivt det kan laves. I vores CNC-bearbejdningstjenester kan de enkleste ændringer føre til de største omkostningsbesparelser. Kerneprincipperne i DFM er ikke restriktive regler, men praktiske retningslinjer, der bygger bro mellem din designintention og realiteterne på maskinværkstedet.

Forenkle din geometri: Mindre er mere

Kompleksiteten af dit emnes geometri er en af de primære årsager til omkostningerne. Hver eneste komplekse kurve, snævre lomme og ikke-standardiserede funktion øger bearbejdningstiden og kan kræve specialværktøj.

Omfavn radier og fileter

Skarpe indvendige hjørner er en klassisk DFM-faldgrube. CNC-skæreværktøjer er runde, så de skaber naturligt en indvendig radius. At designe et skarpt 90-graders indvendigt hjørne kræver en sekundær operation som EDM (Electrical Discharge Machining), hvilket øger omkostningerne betydeligt. Ved at designe indvendige hjørner med en radius, der er lidt større end skæreværktøjets radius, muliggør du kontinuerlig og hurtigere bearbejdning. En god tommelfingerregel er at gøre hjørneradiusen mindst 1/3 af hulrummets dybde.

Oprethold en ensartet vægtykkelse

Drastiske ændringer i vægtykkelsen kan føre til, at emnet vrider sig under bearbejdningen, især i plast og visse metaller. Tynde vægge er også udsat for vibrationer, som påvirker overfladefinishen og nøjagtigheden. At sigte efter en ensartet vægtykkelse i hele emnet forbedrer stabiliteten og gør det lettere at bearbejde på en forudsigelig måde. Når du arbejder med materialer, der udviser Anisotropi3bliver ensartet tykkelse endnu mere afgørende for forudsigelige resultater.

Angiv opnåelige tolerancer: En balancegang

Tolerancer definerer den acceptable afvigelse for en bestemt dimension. Selv om snævre tolerancer er nødvendige for kritiske funktioner, er overtolering af en del en af de hurtigste måder at øge omkostningerne på uden at tilføre funktionel værdi. Strammere tolerancer kræver mere præcise maskinopsætninger, lavere skærehastigheder og hyppigere inspektioner.

Før du specificerer en tolerance, skal du altid spørge: "Er dette præcisionsniveau afgørende for min emnes funktion?" Ofte er maskinens standardtolerancer helt tilstrækkelige til ikke-kritiske funktioner.

| Toleranceområde (tommer) | Relativ omkostningsstigning | Typisk anvendelse |

|---|---|---|

| +/- 0.010" | Basisomkostninger (1x) | Generelle, ikke-kritiske funktioner |

| +/- 0.005" | 1,5x - 2x | Passende dele, god pasform |

| +/- 0.002" | 3x - 5x | Presspasninger, præcis justering |

| +/- 0.0005" | 6x - 10x+ | Lejer med høj præcision, rumfart |

Som tabellen viser, kan det at gå fra en standardtolerance til en meget snæver tolerance øge omkostningerne for en funktion eksponentielt. Reserver kun de snævreste tolerancer til de mest kritiske grænseflader.

Ud over emnets indre geometri skal vi også overveje, hvordan maskinen interagerer med det. Hvordan holdes emnet sikkert fast, og kan de skærende værktøjer nå alle de overflader, de har brug for? Hvis man besvarer disse spørgsmål tidligt i designfasen, undgår man dyre redesigns og produktionsforsinkelser senere hen. Det er et perspektiv, vi har udviklet gennem utallige projekter hos PTSMAKE.

Design til nem fastgørelse

Fastgørelse er processen med at fastgøre råmaterialet eller arbejdsemnet til CNC-maskinen. En del, der er svær at holde, er svær at bearbejde præcist. Tilpassede fiksturer tilføjer betydelig tid og omkostninger til et projekt.

Sørg for flade, stabile overflader

Når det er muligt, skal du designe dine dele med mindst en eller to flade, parallelle overflader. Disse egenskaber gør det nemt at fastspænde emnet i en standardskruestik, hvilket er den hurtigste og mest omkostningseffektive fastgørelsesmetode. Dele, der er rent organiske eller har komplekse buede overflader, kræver ofte specialfremstillede bløde kæber eller komplekse multiakse-fixturer for at holde dem sikkert, hvilket øger omkostningerne og opsætningstiden for din leverandør af cnc-bearbejdningstjenester.

Tænk på adgang til værktøjer

En maskinarbejders enkle mantra er: "Hvis værktøjet ikke kan nå det, kan vi ikke skære det." Dit design skal give fysisk plads til, at det skærende værktøj og dets holder kan nå hver eneste detalje uden at kollidere med en anden del af arbejdsemnet.

Vær opmærksom på dybden af lommer og huller

Dybe, smalle lommer er udfordrende at bearbejde. De kræver lange, slanke værktøjer, som er tilbøjelige til at bøje af og vibrere, hvilket fører til dårlig overfladefinish og potentielt værktøjsbrud. En god retningslinje er at holde dybden af en lomme på højst 4-6 gange dens bredde. På samme måde gælder det for borede huller, at et forhold mellem dybde og diameter på mere end 10:1 ofte kræver specialiserede "peck-bore"-cyklusser, hvilket gør processen langsommere.

Styrken ved tidligt samarbejde

Den mest effektive DFM-strategi er at kommunikere med din producent tidligt og ofte. En kort samtale med en erfaren maskinarbejder i den konceptuelle designfase kan give uvurderlig feedback. De kan spotte potentielle produktionsproblemer, foreslå mindre designjusteringer, der fører til store omkostningsbesparelser, og give råd om materialevalg. Hos PTSMAKE ser vi os selv som partnere, ikke bare som leverandører. Vi opfordrer vores kunder til at dele deres design med os tidligt, så vi kan give DFM-feedback og sikre den mest effektive vej fra prototype til produktion. Denne samarbejdstilgang er grundlaget for et vellykket produktionsforhold.

Effektivt design for producerbarhed kan koges ned til nogle få kerneideer. Forenkl delens geometri, brug kun så snævre tolerancer som nødvendigt, og design med tanke på fastgørelse og værktøjsadgang. Vigtigst af alt er det, at et tidligt samarbejde med din produktionspartner forvandler processen til et ægte partnerskab, der sikrer bedre resultater. Denne proaktive tilgang er nøglen til at optimere enhver cnc-bearbejdningstjenester projekt for omkostninger og hastighed og forvandler et godt design til et fantastisk, producerbart produkt.

Strategier for materialevalg til CNC-bearbejdning.

Har du nogensinde valgt et materiale, som virkede perfekt, men som fordoblede din bearbejdningstid og ødelagde dine værktøjer? Det fejltrin kan ødelægge hele projektets tidslinje og budget.

Effektivt materialevalg til CNC-bearbejdning afhænger af en strategisk balance mellem bearbejdelighed, samlede projektomkostninger og de specifikke krav til ydeevne for den endelige del. Dette valg har direkte indflydelse på produktionseffektivitet, holdbarhed og hele projektets succes.

At vælge det rigtige materiale er mere end bare at kigge på et specifikationsark. Det er en grundlæggende beslutning, som påvirker alle efterfølgende trin i fremstillingsprocessen. De tre søjler i denne beslutning er bearbejdelighed, omkostninger og anvendelseskrav. Lad os bryde dem ned.

Forståelse af bearbejdelighed

Bearbejdelighed henviser til, hvor let et materiale kan skæres, bores eller formes af en værktøjsmaskine. Et materiale med høj bearbejdelighed, som aluminium 6061, giver mulighed for hurtigere skærehastigheder, resulterer i en bedre overfladefinish og forårsager mindre slitage på skæreværktøjer. I modsætning hertil har materialer som rustfrit stål 316 lavere bearbejdelighed. De er hårdere, genererer mere varme under skæringen og slider meget hurtigere på værktøjerne. Dette øger direkte den tid og de omkostninger, der kræves til enhver cnc-bearbejdningstjenester. Hvis man overvejer denne faktor tidligt, undgår man uventede forsinkelser og omkostninger til udskiftning af værktøj.

Analyse af de sande omkostninger

Prisen på et materiale er ikke kun kiloprisen. De samlede omkostninger omfatter flere skjulte faktorer:

- Pris på råmateriale: Den oprindelige købspris, som kan svinge.

- Bearbejdningstid: Et mindre bearbejdeligt materiale kræver lavere hastigheder og flere gennemløb, hvilket øger maskinens og operatørens tid.

- Omkostninger til værktøj: Hårdere materialer fører til hyppigere værktøjsskift, hvilket øger de samlede udgifter.

- Skrotningsgrad: Nogle materialer er sværere at bearbejde præcist, hvilket potentielt kan føre til en højere andel af fejlbehæftede dele.

Vores erfaring hos PTSMAKE er, at et billigere råmateriale nogle gange kan resultere i en dyrere slutdel, hvis bearbejdeligheden er dårlig.

Tilpasning til applikationskrav

Materialet skal opfylde de funktionelle behov for den endelige del. Vil den blive udsat for kemikalier? Skal det være let, men stærkt? Nøgleegenskaber som trækstyrke, korrosionsbestandighed og varmeledningsevne er kritiske. For eksempel kan en del til medicinsk udstyr kræve biokompatibelt titanium, mens en komponent til luft- og rumfart kan have brug for en aluminiumslegerings høje styrke/vægt-forhold. De unikke egenskaber ved nogle materialer, som f.eks. Anisotropi4skal også tages i betragtning, da de kan påvirke præstationen under stress.

En simpel sammenligning kan hjælpe med at guide denne beslutning:

| Materiale | Vigtige styrker | Almindelige anvendelser |

|---|---|---|

| Aluminium 6061 | Fremragende bearbejdelighed, godt styrke-til-vægt-forhold | Luft- og rumfartskomponenter, forbrugerelektronik, rammer |

| Rustfrit stål 304 | Høj korrosionsbestandighed, stærk, holdbar | Medicinske instrumenter, udstyr til fødevareforarbejdning |

| PEEK | Højtemperaturbestandighed, kemisk inerti, stærk | Lejer, pumpedele, elektriske isolatorer |

| Titanium Ti-6Al-4V | Højeste styrke-til-vægt-forhold, biokompatibel | Medicinske implantater, strukturelle dele til rumfart |

Ud over standardmetaller og plast vokser efterspørgslen efter avancerede materialer. Kompositter og højtydende legeringer som titanium giver utrolige præstationsfordele, men de introducerer også nye udfordringer for design og produktion. At navigere i dette landskab kræver en dyb forståelse af både materialerne og bearbejdningsprocesserne.

Fremkomsten af avancerede materialer

Materialer som kulfiberforstærkede polymerer (CFRP) og titaniumlegeringer er ikke længere forbeholdt den bedste rumfart og F1-racing. De findes nu i robotteknologi, avancerede forbrugsvarer og medicinsk udstyr. Deres appel er klar: uovertrufne styrke-til-vægt-forhold, enestående holdbarhed og modstandsdygtighed over for ekstreme miljøer. Men bearbejdningen af disse materialer er en helt anden udfordring.

Udfordringer ved bearbejdning

- Titaniumlegeringer: De har lav varmeledningsevne, hvilket betyder, at den varme, der genereres under skæringen, ikke forsvinder gennem spånen. I stedet koncentreres den på skæreværktøjet, hvilket fører til hurtigt værktøjsslid og potentiel deformation af emnet. Det kræver specialiserede belægninger, stive maskinopsætninger og omhyggeligt kontrollerede hastigheder.

- Kompositter (CFRP): Disse materialer er slibende og danner ikke spåner som metaller. I stedet skaber de et fint, skarpt støv, der er farligt at indånde og kan beskadige maskinkomponenter. Bearbejdning af kompositter forårsager ofte delaminering (lagdeling), hvis det ikke gøres med ekstremt skarpe, specialiserede diamantbelagte værktøjer og korrekt støtte.

Balance mellem ydeevne, omkostninger og leveringstid

Ethvert projekt opererer inden for en trekant af begrænsninger: ydeevne, omkostninger og tid. Man kan sjældent maksimere alle tre. At vælge et avanceret materiale betyder ofte, at man prioriterer ydeevne på bekostning af højere omkostninger og længere leveringstider. En vigtig del af vores rolle i at levere cnc-bearbejdningstjenester er at hjælpe kunderne med at finde det rette sted. Vi har fundet ud af, at det er nyttigt at visualisere kompromiserne.

| Materialekategori | Præstation | Omkostninger | Gennemløbstid |

|---|---|---|---|

| Standard aluminium | God | Lav | Kort |

| Teknisk plast | Meget god (specifikke egenskaber) | Medium | Kort-mellemlang |

| Rustfrit stål | Fremragende (holdbarhed) | Mellemhøj | Medium |

| Titanium / Kompositter | Overlegen (styrke/vægt) | Høj | Lang |

Til en prototype, hvor hastigheden er afgørende, kan en standard aluminium være perfekt. Til en endelig produktionsdel, der skal holde i årevis i et korrosivt miljø, kan de højere omkostninger og den længere leveringstid for rustfrit stål eller endda titanium være en nødvendig investering. Nøglen er at træffe en bevidst, informeret beslutning, der stemmer overens med dit projekts vigtigste mål.

Kort sagt er det en kritisk strategisk beslutning at vælge det rigtige materiale til CNC-bearbejdning. Det kræver en grundig analyse af bearbejdeligheden for at kontrollere produktionseffektiviteten, en klar forståelse af de sande omkostninger, der er involveret ud over råmaterialeprisen, og en præcis tilpasning til applikationens behov for ydeevne. Efterhånden som avancerede materialer bliver mere almindelige, bliver det afgørende for projektets succes at afveje deres overlegne egenskaber mod de praktiske begrænsninger i form af budget og leveringstid.

Optimering af tekniske tegninger og RFQ'er til CNC-projekter?

Har du nogensinde sendt en forespørgsel og kun fået forvirrende tilbud eller fuldstændig tavshed? Vage tegninger og ufuldstændige forespørgsler fører ofte til forsinkelser og dyre fejl, hvilket sætter hele projektets tidslinje på spil.

Optimering af dine tekniske tegninger og RFQ'er indebærer at give krystalklare dimensioner, tolerancer, materialespecifikationer og overfladebehandlinger. Denne præcision eliminerer gætterier for din produktionspartner og sikrer, at du modtager nøjagtige tilbud og dele af høj kvalitet til tiden, hvilket danner grundlaget for vellykkede CNC-bearbejdningstjenester.

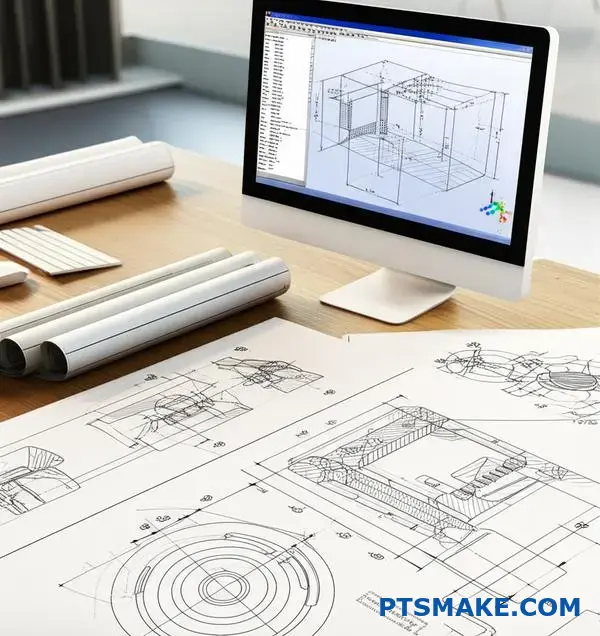

Planen for succes: Perfektionering af din tekniske tegning

En detaljeret teknisk tegning er det vigtigste dokument, du kan give til en CNC-bearbejdningsvirksomhed. Det er vores primære kilde til sandhed. Mens en 3D CAD-model er afgørende for programmeringen af maskinerne, indeholder 2D-tegningen de nuancer, som en model alene ikke kan formidle - især tolerancer, finish og funktioner, der er kritiske for funktionen. I tidligere projekter hos PTSMAKE har vi set, hvordan en velforberedt tegning kan halvere tilbudstiden og forhindre dyre produktionsfejl i sidste ende.

Angivelse af kritiske tolerancer

Ikke alle dimensioner er skabt lige. Nogle funktioner kræver høj præcision af hensyn til montering eller funktion, mens andre kan have løsere tolerancer. Det er afgørende at definere disse klart. Det er en almindelig fejl at overtolere alle funktioner, hvilket øger omkostningerne og produktionstiden betydeligt uden at tilføre værdi. Identificer i stedet, hvilke funktioner der er kritiske, og anvend kun snævre tolerancer, hvor det er nødvendigt. Det viser din produktionspartner, at du forstår hensigten med designet, og hjælper dem med at fokusere deres kvalitetskontrol. Brugen af et symbolsk sprog som Geometrisk dimensionering og tolerance5 er industristandarden for at kommunikere denne komplekse information kortfattet og uden tvetydighed.

Beskrivelser af materiale og overfladefinish

Vær eksplicit med dit materialevalg. Det er ikke nok at angive "aluminium". Er det 6061-T6, 7075-T6 eller 5052? De har hver især forskellige egenskaber, omkostninger og bearbejdningsegenskaber. Den samme detaljeringsgrad er påkrævet for overfladebehandlinger. En angivelse som "glat finish" er subjektiv. Brug i stedet kvantitative mål som "Ra 1,6 μm" eller angiv et bestemt efterbehandlingstrin som "Anodisering type II, sort, MIL-A-8625F".

Denne tabel illustrerer, hvordan specifikke callouts påvirker den endelige del:

| Specifikation | Vagt opråb | Ryd opslaget | Resultat |

|---|---|---|---|

| Materiale | Stål | 4140 legeret stål, forhærdet | Korrekt styrke og hårdhed |

| Færdiggør | Glat | Ra 0,8 μm max | Opfylder krav til funktionel friktion |

| Belægning | Sort belægning | Sort oxid, MIL-DTL-13924D | Sikrer korrekt korrosionsbestandighed |

| Kant | Bryd kanter | Bryd alle skarpe kanter 0,2 mm max. | Sikker håndtering og korrekt montering |

Denne detaljeringsgrad fjerner alt gætteri og sikrer, at de dele, du modtager, svarer til dine nøjagtige krav.

Sammensæt en RFQ, der får et hurtigt og præcist svar

Når din tekniske tegning er færdig, er næste skridt at sammensætte en omfattende tilbudspakke (RFQ). Denne pakke giver den kommercielle og logistiske kontekst, som din tegning mangler. En velorganiseret RFQ giver os mulighed for hurtigt at forstå det fulde omfang af dit projekt og give et konkurrencedygtigt tilbud på vores cnc-bearbejdningstjenester. Det signalerer, at du er en seriøs og professionel partner, som altid får prioriteret opmærksomhed. Tænk på forespørgslen som et følgebrev og tegningen som et CV for din del.

Vigtige komponenter i en stærk RFQ

En komplet RFQ-pakke minimerer kommunikationen frem og tilbage og fremskynder tilbudsprocessen. Hver eneste detalje, du giver os, hjælper os med mere præcist at forudsige bearbejdningstid, materialeomkostninger og potentielle udfordringer. Hos PTSMAKE hjælper en komplet pakke vores tilbudsteam med at udarbejde et detaljeret estimat meget hurtigere.

Din RFQ bør altid indeholde:

- 3D CAD-filer: Native filer er gode, men neutrale formater som STEP eller IGES er universelt accepterede.

- 2D tekniske tegninger: En PDF-version, der svarer til hver 3D-model.

- Mængder: Angiv de mængder, du har brug for tilbud på (f.eks. 10, 50, 200 stk.). Det giver os mulighed for at optimere til produktionsskala.

- Ønsket leveringstid: Fortæl os din ønskede leveringsdato, så vi kan tjekke gennemførligheden i forhold til vores produktionsplan.

- Forsendelsesdestination: Nødvendigt for at beregne logistikomkostninger og tidslinjer.

Undgå almindelige RFQ-fejl

Vi ser ofte RFQ'er, der indeholder simple, undgåelige fejl, som forårsager betydelige forsinkelser. Ved at dobbelttjekke din pakke, før du sender den, kan du sikre en mere smidig proces. Her er nogle almindelige faldgruber, og hvordan du undgår dem.

| Almindelig faldgrube | Det problem, det skaber | Sådan undgår du det |

|---|---|---|

| Modstridende oplysninger | 2D-tegningen viser et hul på Ø10 mm, men 3D-modellen har Ø10,5 mm. | Udpeg altid ét dokument (normalt 2D-tegningen) som den ultimative kilde til sandheden. |

| Manglende mængder | Vi kan ikke beregne omkostningerne pr. enhed uden at kende produktionsmængden. | Angiv mængdeintervaller (f.eks. 50, 100, 500) for at se prisskaleringen. |

| Ingen leveringsdato | Det er umuligt at vide, om vi kan overholde din tidslinje, hvis den ikke er angivet. | Angiv en forventet leveringsdato, også selvom den er fleksibel. |

| Vage kontaktoplysninger | Hvis vi har et spørgsmål, ved vi ikke, hvem vi skal kontakte, og det gør alting langsommere. | Angiv navn, e-mail og telefonnummer på den primære tekniske kontaktperson. |

Lidt flid her rækker langt. Det hjælper med at opbygge et fundament af klar kommunikation med din produktionspartner helt fra begyndelsen.

En omhyggeligt udarbejdet teknisk tegning og en omfattende RFQ er ikke bureaukratiske forhindringer; de er dine stærkeste kommunikationsværktøjer. De bygger bro mellem din designintention og den endelige bearbejdede del. Ved klart at definere alle detaljer - fra dimensioner og tolerancer til materialer og mængder - eliminerer du tvetydighed, reducerer risici og styrker din produktionspartner. Denne klarhed er hjørnestenen i at modtage nøjagtige tilbud, levering til tiden og dele, der fungerer nøjagtigt, som du forestillede dig fra professionelle cnc-bearbejdningstjenester.

Omkostningsfaktorer og budgettering for CNC-bearbejdningstjenester.

Har du nogensinde modtaget et tilbud på CNC-bearbejdning, som var meget anderledes end forventet? Det kan være frustrerende, når tallene ikke stemmer overens med dit budget, og du undrer dig over, hvad der gik galt.

De primære omkostningsdrivere for CNC-bearbejdningstjenester omfatter materialevalg, designkompleksitet, tolerancekrav, produktionsmængde og eventuel nødvendig efterbehandling. At forstå disse elementer er afgørende for en præcis budgettering og for at finde muligheder for betydelige omkostningsbesparelser uden at gå på kompromis med kvaliteten.

Når et tilbud på CNC-bearbejdning lander på dit bord, er der flere vigtige faktorer, der spiller ind bag det endelige tal. Hvis du får en klar forståelse af disse faktorer, kan det ændre din tilgang til projektets budget.

Valg af materialer: Grundlaget for omkostninger

Råmaterialet er ofte den mest ligetil omkostningskomponent. Det handler ikke kun om kiloprisen, men også om bearbejdeligheden. For eksempel er aluminium 6061 relativt billigt og kan bearbejdes hurtigt, hvilket holder omkostningerne nede. På den anden side er materialer som titanium eller PEEK dyre at købe og meget sværere at bearbejde. De kræver lavere skærehastigheder og forårsager mere værktøjsslitage, hvilket direkte øger maskintiden og de samlede udgifter. Materialets egenskaber, som f.eks. dets termiske stabilitet eller potentiale for anisotropi6kan også medføre udfordringer, der kræver specialiseret håndtering, hvilket øger omkostningerne.

Delkompleksitet og geometri

Jo mere kompleks din emnegeometri er, jo mere koster den at producere. Funktioner som dybe lommer, tynde vægge og indviklede kurver kræver mere sofistikeret programmering og længere bearbejdningscyklusser. En kritisk faktor er antallet af nødvendige opstillinger. Hver gang et emne skal spændes op, drejes og bearbejdes igen for at få adgang til en anden flade, øger det det manuelle arbejde og maskinens nedetid. Et emne, der kan bearbejdes i en enkelt opstilling, vil altid være mere omkostningseffektivt end et emne, der kræver tre eller fire opstillinger.

Tolerancer og overfladefinish

Præcision har sin pris. Standardtolerancer (f.eks. ±0,1 mm) er relativt nemme at opnå. Men hvis dit design kræver ekstremt snævre tolerancer (f.eks. ±0,01 mm), vil omkostningerne stige betydeligt. At opnå en sådan præcision kræver mere avancerede maskiner, specialiserede skæreværktøjer og en langsommere, mere velovervejet bearbejdningsproces. Det kræver også strengere kvalitetskontrol og inspektion, som ofte involverer CMM-verifikation (Coordinate Measuring Machine). Det samme princip gælder for krav til overfladefinish. En standardbearbejdet finish er billig, men at opnå en spejllignende eller meget specifik Ra-værdi kræver yderligere slibning, polering eller lapning.

| Omkostningsdriver | Lav påvirkning | Mellemstor indvirkning | Stor indflydelse |

|---|---|---|---|

| Materiale | Aluminium 6061, Acetal | Rustfrit stål 304, blødt stål | Titanium, PEEK, Inconel |

| Kompleksitet | Enkel blok med gennemgående huller | Flere ansigter, lommer, tråde | Tynde vægge, komplekse 3D-konturer |

| Tolerancer | Standard (f.eks. ±0,1 mm) | Stramt (f.eks. ±0,025 mm) | Ekstremt tæt (f.eks. < ±0,01 mm) |

| Volumen | 1000+ enheder | 100-500 enheder | 1-10 enheder (prototyper) |

At forstå omkostningsdriverne er kun halvdelen af kampen. Det næste skridt er aktivt at implementere strategier for at reducere disse omkostninger uden at ofre delens vigtige funktion. Det er her, en DFM-tankegang (Design for Manufacturability) bliver uvurderlig.

Strategisk omkostningsreduktion gennem DFM

Anvendelse af DFM-principper i designfasen er den mest effektive måde at styre dit budget for CNC-bearbejdningsydelser på. Små justeringer kan føre til betydelige besparelser på længere sigt.

Konsolider dele og standardiser funktioner

Hvor det er muligt, skal du overveje, om flere komponenter i en samling kan redesignes til en enkelt, konsolideret del. Selv om det kan øge kompleksiteten af det ene stykke en smule, eliminerer det ofte behovet for monteringsarbejde, skruer og potentielle toleranceproblemer, hvilket resulterer i lavere samlede omkostninger. Derudover minimerer standardisering af funktioner på tværs af dit design produktionstiden. Hvis man f.eks. bruger samme hulstørrelse i hele emnet, betyder det, at maskinen ikke behøver at stoppe for at skifte værktøj. På samme måde gør design med en ensartet hjørneradius det muligt for et enkelt værktøj at udføre en større del af arbejdet effektivt.

Løsn tolerancer, hvor det er muligt

Gennemgå kritisk hver eneste tolerance på din tegning. Spørg dig selv: "Er dette præcisionsniveau absolut nødvendigt for emnets funktion?" Ofte anvender ingeniører en generel stram tolerance på en hel del, når kun en eller to funktioner virkelig kræver det. Ved at slække på tolerancerne for ikke-kritiske funktioner giver du mulighed for hurtigere bearbejdningshastigheder og reducerer risikoen for, at dele bliver afvist under inspektion, hvilket sparer både tid og penge.

Udnyttelse af produktionsvolumen

Økonomien i CNC-bearbejdning er i høj grad påvirket af kvantitet. Det er et klassisk tilfælde af stordriftsfordele.

Forståelse af batchstørrelse

En væsentlig del af omkostningerne ved ethvert CNC-job ligger i den indledende opsætning. Det omfatter programmering af CAM-softwaren, klargøring af maskinen og fremstilling af eventuelle specialtilpasninger. For en enkelt prototype anvendes hele denne opsætningsomkostning på én del. Men for en serie på 100 dele fordeles de samme opsætningsomkostninger på alle 100 enheder, hvilket drastisk sænker prisen pr. del. I vores projekter på PTSMAKE har vi set omkostninger pr. enhed falde med over 50%, når vi går fra en serie på 10 dele til en serie på 100 dele. Overvej fremtidige behov, når du planlægger dit projekt. At bestille et lidt større parti kan give en meget bedre værdi. Det gør on-demand-produktion til et stærkt værktøj til både prototyper og effektiv styring af produktionskørsler i små mængder.

Effektiv budgettering af CNC-bearbejdning afhænger af, at man forstår nogle få centrale omkostningsdrivere: materiale, kompleksitet, tolerancer og volumen. Enkle, men effektive designvalg, som f.eks. standardisering af funktioner og lempelse af ikke-kritiske tolerancer, kan give betydelige besparelser. Ved at anvende en Design for Manufacturability-tankegang og strategisk planlægge dine batchstørrelser kan du finde den perfekte balance mellem at opnå resultater af høj kvalitet og overholde dit projektbudget og sikre, at din designintention bliver realiseret uden unødvendige udgifter.

Styring af gennemløbstid og skalerbarhed i produktionen?

Er dine projekter nogensinde blevet afsporet af uventede forsinkelser i leveringen af dele? Føles springet fra en enkelt prototype til fuldskalaproduktion som et stort og risikabelt spring?

Effektiv styring af leveringstiden opnås gennem digital tilbudsgivning, hurtig prototyping og optimerede leverandørnetværk. Ægte produktionsskalerbarhed opnås ved at vælge en leverandør af CNC-bearbejdningstjenester med en fleksibel produktionsplatform og dokumenteret kapacitet til både små og store mængder, hvilket sikrer en smidig overgang fra koncept til marked.

I CNC-bearbejdning er tid en kritisk ressource. Hver dag, der spares i produktionscyklussen, er en dag, der giver markedsfordele. At minimere gennemløbstiden handler ikke kun om at få dele hurtigere; det handler om at fremskynde hele produktudviklingens livscyklus. Baseret på vores arbejde med kunder hos PTSMAKE har vi identificeret nøglestrategier, der konsekvent forkorter tiden fra design til levering.

Omfavnelse af digital tilbudsgivning og automatisering

Den traditionelle tilbudsproces, der er fyldt med e-mails frem og tilbage og manuelle gennemgange, er en stor flaskehals. Moderne CNC-bearbejdningstjenester Udnyt digitale tilbudsplatforme. Du kan uploade din CAD-fil, angive materialer og finish og modtage et tilbud, ofte med DFM-feedback (Design for Manufacturability), inden for få timer eller endda minutter. Denne øjeblikkelige feedback giver dit ingeniørteam mulighed for hurtigt at foretage de nødvendige designjusteringer og undgå dyre forsinkelser senere hen. Det forvandler indkøb fra en ugelang ventetid til en hurtig, datadrevet beslutning.

Styrken ved hurtig prototyping

Det er uvurderligt hurtigt at få en fysisk del i hånden. Hurtig prototyping giver dig mulighed for at teste form, pasform og funktion tidligt i designprocessen. En leverandør, der kan levere en high-fidelity prototype i løbet af få dage, giver dig en betydelig fordel. Denne hastighed muliggør iterativt design, hvor du kan forfine dit produkt baseret på test i den virkelige verden i stedet for blot simuleringer. Denne tilgang reducerer risikoen for at opdage en kritisk designfejl, efter at du allerede har investeret i dyre værktøjer til masseproduktion. En filosofi, der ligner Heijunka7 kan anvendes her og udjævne arbejdsgangen ved at tackle potentielle problemer i små, håndterbare grupper.

Optimering af dit leverandørnetværk

Det kan være risikabelt at stole på en enkelt leverandør til alt. En mere robust strategi er at samarbejde med en leverandør, der har et veladministreret og optimeret netværk. Det betyder ikke, at du skal jonglere med flere kontakter. I stedet fungerer din primære partner som et enkelt kontaktpunkt, der udnytter sit netværk til at styre kapaciteten, få adgang til specialiserede kompetencer og mindske risici. Hvis en facilitet er overbelastet, kan arbejdet problemfrit flyttes til en anden uden at påvirke din leveringsplan.

| Strategi | Traditionel tilgang | Optimeret tilgang |

|---|---|---|

| Citat | Manuel gennemgang, 2-5 dages ekspeditionstid | Automatiseret platform, tilbud med det samme eller samme dag |

| Udvikling af prototyper | Lange opsætningstider, langsom levering | Dedikerede hurtige prototypelinjer, 1-5 dages levering |

| Kapacitet | Enkelt anlæg, fast kapacitet | Gennemprøvet leverandørnetværk, fleksibel kapacitet |

| Risiko | Høj risiko for fejl i et enkelt punkt | Lav risiko på grund af distribueret produktion |

Denne netværksbaserede tilgang giver den fleksibilitet og pålidelighed, der er nødvendig for at holde projekterne på sporet, selv når de står over for uventede udfordringer.

Mens hastighed er afgørende for prototyper, er skalerbarhed det, der afgør din succes på lang sigt. En partner, der kan fremstille en perfekt prototype, har måske ikke infrastrukturen, processerne eller kapaciteten til at fremstille 10.000 enheder med samme kvalitet og ensartethed. At vurdere en leverandørs skalerbarhed er et afgørende skridt i valget af leverandør, så du sikrer, at de kan vokse med dig fra den første del til produktion i fuld skala.

Evaluering af en udbyders skalerbarhed

Hvordan kan du se, om en leverandør virkelig er skalerbar? Det handler om at stille de rigtige spørgsmål og lede efter specifikke beviser. Bevæg dig ud over deres markedsføringsmateriale og gå i dybden med deres operationelle kapacitet. I tidligere projekter har vi guidet kunder gennem denne evalueringsproces ved at fokusere på nogle få nøgleområder.

Nøglespørgsmål til vurdering af skalerbarhed:

- Maskinkapacitet og redundans: Hvor mange maskiner har du? Hvad er din nuværende udnyttelsesgrad? Har du overflødigt udstyr til at forhindre nedetid i at standse produktionen? En skalerbar partner har investeret i en robust flåde af velholdt udstyr.

- Kvalitetskontrol i stor skala: Hvordan ændrer din kvalitetssikringsproces sig fra en serie på 10 styk til en serie på 10.000 styk? Se efter dokumenterede processer, statistisk proceskontrol (SPC) og automatiserede inspektionsfunktioner. Kvalitet kan ikke være en eftertanke; den skal være indbygget i produktionsworkflowet.

- Materialeindkøb og forsyningskæde: Hvordan håndterer du dit råvarelager til store ordrer? Har du etableret relationer med flere materialeleverandører for at undgå mangel? En stærk forsyningskæde er rygraden i en skalerbar produktion.

Fordelene ved fleksible produktionsplatforme

En fleksibel produktionsplatform er designet til at tilpasse sig skiftende krav på en effektiv måde. Det er her, moderne CNC-bearbejdningstjenester virkelig brillerer. Disse systemer bruger standardiseret værktøj, automatiserede workflows og datadrevet planlægning til at skifte mellem forskellige jobs med minimal opstartstid. Denne smidighed giver enorme fordele.

| Funktion | Prototyping-fasen | Produktionsfasen |

|---|---|---|

| Volumen | 1 - 100+ enheder | 1.000 - 100.000+ enheder |

| Gennemløbstid | Dage | Uger |

| Omkostninger pr. enhed | Højere | Lavere (på grund af stordriftsfordele) |

| Fokus på processen | Hastighed og design-iteration | Konsistens, effektivitet og omkostningskontrol |

En leverandør med denne fleksibilitet, som os hos PTSMAKE, kan bruge de samme kvalitetsstandarder og kerneprocesser til dine prototyper, som de gør til dine produktionsserier. Det skaber en problemfri overgang. Erfaringerne fra prototyperne overføres direkte til masseproduktionen, så det ikke er nødvendigt at genkvalificere en ny leverandør og starte forfra. Denne kontinuitet sparer tid, reducerer risikoen og sikrer, at de dele, du har specificeret, også er de dele, du modtager - hver eneste gang.

For at få succes skal du mestre både hastighed og skala. Effektiv styring af gennemløbstiden, drevet af digitale værktøjer og smarte leverandørstrategier, fremskynder din udviklingscyklus. Samtidig kræver ægte skalerbarhed en produktionspartner med gennemprøvet kapacitet, robuste kvalitetssystemer og fleksible platforme til problemfrit at overføre dit projekt fra en enkelt prototype til produktion i fuld skala. At vælge den rigtige partner til CNC-bearbejdningstjenester er afgørende for at kunne navigere effektivt gennem hele livscyklussen og bringe dit produkt på markedet med succes.

Integration af CNC-bearbejdning med andre produktionsteknologier?

Har du nogensinde designet en del, der var for kompleks til traditionel bearbejdning, men hvor 3D-printning alene ikke kunne levere den nødvendige præcision eller overfladefinish? Denne almindelige udfordring kan sætte innovationen i stå.

Integration af CNC-bearbejdning med teknologier som additiv fremstilling skaber en stærk hybridtilgang. Denne metode kombinerer 3D-printningens designfrihed med CNC-præcisionen til at fremstille meget komplekse, nøjagtige dele, som tidligere var umulige at fremstille.

CNC-bearbejdning og additiv fremstilling (3D-print) ses ofte som konkurrerende teknologier. Den ene er subtraktiv og skærer materiale væk, mens den anden er additiv og bygger materiale op lag for lag. Det virkelige gennembrud kommer dog, når vi holder op med at se dem som rivaler og begynder at bruge dem som partnere. Denne kombination, som ofte kaldes hybridproduktion, udnytter det bedste fra begge verdener.

Den centrale synergi: Additiv frihed møder subtraktiv præcision

Additiv fremstilling udmærker sig ved at skabe utroligt komplekse indre geometrier, lette gitterstrukturer og konsoliderede dele, som det ville være umuligt at bearbejde fra en enkelt blok. Tænk på indvendige kølekanaler i en formindsats eller et specialfremstillet medicinsk implantat med en porøs overflade. Men 3D-printede dele mangler ofte de snævre tolerancer og glatte overflader, der kræves til højtydende anvendelser.

Det er her, vores ekspertise inden for cnc-bearbejdningstjenester bliver afgørende. Når en del er 3D-printet, bruger vi CNC-bearbejdning til at færdiggøre kritiske funktioner.

- Passende overflader: Vi bearbejder flade og præcise overflader, hvor emnet skal forbindes med andre komponenter.

- Huller og gevind: Vi borer, tapper og fræser huller efter nøjagtige specifikationer.

- Montering af lejer: Vi efterbehandler kritiske diametre for at sikre en perfekt pasform til lejer og andre bevægelige dele.

Denne totrinsproces giver uovertruffen designfrihed uden at gå på kompromis med den mekaniske præcision.

Hvorfor kombinere teknologier?

At kombinere disse metoder handler ikke kun om at lave vanskelige dele; det handler om at lave bedre dele. Hos PTSMAKE har vi guidet kunder gennem denne proces for at opnå resultater, som en enkelt teknologi ikke kunne levere. Fordelene er klare og målbare. Processen med Directed Energy Deposition8 er et godt eksempel, hvor materiale tilføjes og derefter kan bearbejdes i en enkelt opsætning.

| Funktion | Kun tilsætningsstof | Kun CNC | Hybrid tilgang |

|---|---|---|---|

| Geometrisk kompleksitet | Meget høj | Begrænset | Meget høj |

| Interne funktioner | Fremragende | Meget begrænset | Fremragende |

| Kontrol af tolerance | Moderat | Fremragende | Fremragende |

| Overfladefinish | Rimelig til god | Fremragende | Fremragende |

| Materialeaffald | Lav | Høj | Lav |

Denne tilgang giver os mulighed for at producere komponenter, der er lettere, stærkere og mere effektive end deres traditionelt fremstillede modstykker.

De praktiske anvendelser af hybridproduktion er allerede i gang med at forandre nogle af verdens mest krævende industrier. Ved strategisk at kombinere additive processer med præcision cnc-bearbejdningstjenesterkan vi låse op for nye niveauer af ydeevne og funktionalitet. Det er ikke bare et teoretisk koncept; det er en praktisk løsning, som vi implementerer for vores kunder for at løse tekniske udfordringer i den virkelige verden.

Anvendelser i den virkelige verden i kritiske industrier

Fordelene ved en hybrid tilgang er mest tydelige i sektorer, hvor ydeevne og tilpasning ikke er til forhandling.

Luft- og rumfart og forsvar

I luft- og rumfart betyder hvert eneste gram vægt noget. Hybridfremstilling gør det muligt for ingeniører at designe komponenter som turbineblade og strukturelle beslag med optimerede, organiske former og indvendige gitterstrukturer. Disse dele 3D-printes til næsten netto-form ved hjælp af højtydende metaller som titanium eller Inconel. Bagefter bruger vi 5-akset CNC-bearbejdning til at færdiggøre de kritiske vingeoverflader og monteringspunkter for at sikre, at de lever op til strenge luftfartstolerancer. Det resulterer i lettere, stærkere og mere brændstofeffektive fly.

Medicinsk udstyr

Det medicinske område har stor gavn af deltilpasning. En kirurg har måske brug for et specifikt ortopædisk implantat, der passer perfekt til en patients anatomi. Ved hjælp af en hybridproces kan et brugerdefineret titaniumimplantat 3D-printes med en porøs overfladestruktur, der fremmer knogleintegration (osseointegration). Derefter går vi hos PTSMAKE ind og CNC-bearbejder ledfladerne og forbindelsespunkterne for at opnå en fejlfri pasform og glat artikulation, hvilket forbedrer patientresultaterne.

Vigtig efterbehandling af hybriddele

At skabe en del er kun halvdelen af kampen. Efterbehandling er en kritisk fase, der sikrer, at den endelige komponent opfylder alle funktions- og kvalitetskrav.

er en vigtig del af dette, men andre skridt er ofte nødvendige.

| Efterbehandlingstrin | Formål | Indvirkning på den endelige del |

|---|---|---|

| Varmebehandling | Lindre indre spændinger fra print, forbedre materialeegenskaber. | Øger styrke og holdbarhed. |

| CNC-bearbejdning | Opnå snævre tolerancer og fin overfladefinish på kritiske funktioner. | Sikrer korrekt pasform og funktion. |

| Overfladepolering | Forbedre overfladens glathed ud over maskinens muligheder. | Reducerer friktion og forbedrer æstetikken. |

| Belægning (f.eks. PVD) | Tilføj slidstyrke, biokompatibilitet eller andre overfladeegenskaber. | Forbedrer ydeevnen og levetiden. |

Hvert trin er nøje planlagt ud fra delens endelige anvendelse. I vores tidligere projekter har dette integrerede workflow været nøglen til at forvandle et innovativt design til et pålideligt, højtydende produkt.

Kort sagt er integration af CNC-bearbejdning med andre teknologier, især additiv fremstilling, ikke et kompromis, men en stærk synergi. Denne hybride tilgang overvinder begrænsningerne ved enhver enkelt metode. Den giver mulighed for at skabe dele med enorm geometrisk frihed og komplekse interne funktioner, mens vores præcision cnc-bearbejdningstjenester sikrer, at alle kritiske overflader og dimensioner opfylder de strengeste tolerancer. Det åbner op for nye muligheder for innovation, især inden for krævende områder som rumfart og medicinsk udstyr.

Vigtige overvejelser for konstruktører, der bruger CNC-bearbejdningstjenester.

Har du nogensinde undret dig over, hvorfor en del, der ser perfekt ud i CAD, bliver en hovedpine i produktionen? Har du oplevet uventede omkostninger eller forsinkelser på grund af en lille designfejl, der udviklede sig til et stort produktionsproblem?

Nøglen er at afbalancere designintention med producerbarhed. Det indebærer klar kommunikation med din leverandør af CNC-bearbejdningstjenester, at du kun specificerer de nødvendige kritiske funktioner og forudser produktionsbegrænsninger tidligt i designfasen for at opnå optimale omkostninger, kvalitet og hastighed.

Sådan samarbejder du med din CNC-serviceudbyder

Effektivt samarbejde handler ikke kun om at sende en CAD-fil og vente på et tilbud. Det er en tovejsgade, der starter længe før, der tændes for en maskine. Det er vores erfaring hos PTSMAKE, at de mest vellykkede projekter begynder med en samtale.

Konsultation før design

Tal med din produktionspartner, før du færdiggør dit design. En hurtig diskussion kan spare dig for flere ugers redesign senere. Del dine projektmål, herunder emnets funktion, tilhørende komponenter og forventede belastninger. Denne kontekst hjælper maskinarbejderne med at forstå, hvilke funktioner der virkelig er kritiske, og hvor de kan foreslå DFM-forbedringer (Design for Manufacturability). De kan f.eks. anbefale et andet materiale, der giver samme ydelse til en lavere pris, eller som er lettere at bearbejde.

Levering af klare og komplette tekniske tegninger

Din CAD-model viser geometrien, men den tekniske tegning fortæller hele historien. Det er det primære kommunikationsværktøj for vores maskinarbejdere. En veldokumenteret tegning er afgørende for enhver professionel cnc-bearbejdning.

Her er de vigtigste ting, du skal have med:

- Kritiske dimensioner og tolerancer: Anvend kun snævre tolerancer, hvor det er absolut nødvendigt. Overtolerancer er en af de største årsager til unødvendige omkostninger.

- Specifikationer for materiale og finish: Angiv tydeligt materialetypen (f.eks. aluminium 6061-T6), eventuelle nødvendige varmebehandlinger og den ønskede overfladefinish (f.eks. Ra 1,6 μm).

- GD&T-kaldesignaler: Brug Geometric Dimensioning and Tolerancing til at definere funktionelle krav som fladhed, vinkelrethed og position. Det er mere præcist end simple lineære tolerancer. Etablering af en klar Datum9 referenceramme er grundlaget for al GD&T.

En almindelig faldgrube er tvetydighed. For eksempel er det vagt blot at sige "afgrat alle kanter". At angive "bryd alle skarpe kanter på maks. 0,2 mm" er en klar, handlingsorienteret instruktion.

| Annotationstype | Eksempel | Formål |

|---|---|---|

| Tolerance | 10,00 ±0,05 mm | Definerer det acceptable interval for en dimension. |

| Overfladefinish | Ra 1,6 μm | Angiver den gennemsnitlige ruhed på en overflade. |

| GD&T | ⌖|ø0.1(M)|A|B(M) | Styrer positionen af en funktion i forhold til datums. |

| Materialespecifikation | AL 6061-T6 | Angiver det nøjagtige råmateriale, der skal bruges. |

God kommunikation forvandler en simpel leverandør til en værdifuld produktionspartner.

Balance mellem designintention og praktisk fremstillingsmulighed

Som designingeniør er dit primære mål at skabe en del, der opfylder sin funktion perfekt. Men selv det mest elegante design er ubrugeligt, hvis det ikke kan fremstilles effektivt og til en overkommelig pris. Det er her, kunsten at afbalancere idealer med virkeligheden kommer ind i billedet.

Forståelse af produktionsbegrænsninger

Alle fremstillingsprocesser har begrænsninger. Ved CNC-bearbejdning dikteres disse begrænsninger af værktøjsadgang, værktøjsstørrelse, materialeegenskaber og maskinens kapacitet.

- Adgang til værktøj: Kan et skærende værktøj fysisk nå alle de overflader, der skal bearbejdes? Dybe lommer med små åbninger er en klassisk udfordring.

- Indvendige hjørner: Alle indvendige hjørner vil have en radius efterladt af skæreværktøjet. At designe til en specifik radius i standardstørrelse (f.eks. 3 mm) er meget billigere end at kræve et skarpt hjørne, hvilket kræver en sekundær proces som EDM.

- Væggens tykkelse: Meget tynde vægge kan være svære at bearbejde uden at vride eller vibrere, især i metaller. En god tommelfingerregel er at holde vægtykkelsen over 0,8 mm for metaller og 1,5 mm for plast, hvor det er muligt.

I et tidligere projekt med en kunde i robotindustrien havde det oprindelige design flere dybe, smalle kanaler med skarpe indvendige hjørner. Det var perfekt i teorien, men det ville have krævet specialværktøj og ekstremt lange cyklustider. I samarbejde med dem foreslog vi at gøre kanalerne lidt bredere og tilføje en lille hjørneradius. Denne mindre ændring, som ikke havde nogen indflydelse på emnets funktion, reducerede bearbejdningsomkostningerne med næsten 40%.

Udnyttelse af leverandørens ekspertise

Din CNC-bearbejdningstjenester leverandør er en dyb kilde til praktisk viden. De forstår, hvordan designfunktioner omsættes til maskintid, værktøjsslitage og i sidste ende omkostninger. Vær ikke bange for at bede om deres input i designfasen.

| Valg af design | Alternativ med lavere omkostninger | Årsag til besparelser |

|---|---|---|

| Skarpt indvendigt hjørne | Tilføj en radius | Eliminerer behovet for sekundære operationer (EDM). |

| Meget snæver tolerance | Løsn til standard | Reducerer maskintid, inspektion og skrotprocent. |

| Kompleks, enkelt del | Design som en samling af flere dele | Kan forenkle bearbejdningen og reducere materialespild. |

| Ikke-standard hulstørrelse | Brug standard borestørrelse | Undgår omkostninger til specialværktøj. |

Tænk ikke på DFM-feedback som en kritik af dit design, men som et samarbejde om at nå det samme funktionelle mål på en mere effektiv måde. Denne partnerskabstilgang sikrer, at du får den bedst mulige del til den bedst mulige pris.

For at få de bedste resultater af CNC-bearbejdningstjenester skal designingeniører fokusere på tidligt og klart samarbejde. Det indebærer, at man diskuterer designintentionen med leverandøren, før man færdiggør planerne, leverer entydige tekniske tegninger og kun specificerer de mest kritiske funktioner. Det er afgørende at afbalancere din designvision med praktiske produktionsbegrænsninger, som f.eks. værktøjsadgang og vægtykkelse. Når du udnytter din leverandørs DFM-ekspertise, går du ikke på kompromis med dit design; det optimerer det til en omkostningseffektiv og effektiv produktion.

Tag dine CNC-bearbejdningsprojekter videre med PTSMAKE

Opdag, hvorfor topingeniører og indkøbschefer stoler på PTSMAKE til præcision cnc-bearbejdningstjenester-fra prototyper til højvolumenproduktion. Er du klar til at forbedre kvaliteten af dine dele, optimere leveringstiden og sikre pålideligheden? Indsend din forespørgsel nu, og oplev vores ekspertsupport på første hånd!

Få mere at vide om, hvordan videnskaben om måling sikrer, at dine dele opfylder de nøjagtige specifikationer. ↩

Få mere at vide om de centrale måleprincipper, der sikrer præcision i alle produktionsprocesser. ↩

Find ud af, hvordan et materiales retningsbestemte egenskaber kan påvirke dets bearbejdelighed og den endelige delintegritet i vores ekspertguide. ↩

Lær, hvordan denne retningsbestemte egenskab påvirker materialets opførsel og dine designvalg. ↩

Klik for at forstå dette symbolske sprog, der bruges på tegninger til at definere delgeometri og dens tilladte variation. ↩

Opdag, hvordan denne materialeegenskab uventet kan påvirke bearbejdningsresultaterne, og hvordan man effektivt kan designe omkring den. ↩

Lær, hvordan denne produktionsudjævningsteknik kan hjælpe dig med at reducere spild og forbedre forudsigeligheden i produktionen. ↩

Få mere at vide om denne avancerede hybridfremstillingsproces til opbygning og reparation af metaldele. ↩

Lær, hvordan korrekt definition af datums kan forbedre delkonsistensen og reducere tvetydigheden i dine tekniske tegninger. ↩