Et enkelt forkert valg af dele i atomkraft- eller energianlæg kan udløse katastrofale fejl, regulatoriske nedlukninger og tab i millionklassen. Dit omdømme - og potentielt liv - afhænger af komponenter, der fungerer fejlfrit under ekstreme forhold i årtier.

CNC-bearbejdning er rygraden i fremstillingen af komponenter til atomkraft og energi og leverer den præcision, materialekompatibilitet og sporbarhed, der kræves til kritiske anvendelser, hvor fejl ikke er en mulighed.

Denne guide fører dig gennem den vigtige viden om indkøb af bearbejdede dele, der opfylder de krævende krav til elproduktionssystemer. Du vil opdage strategier for materialevalg, tolerancespecifikationer, overensstemmelseskrav og indsigt fra den virkelige verden, der hjælper dig med at træffe sikre beslutninger, når du samarbejder med CNC-leverandører til dit næste kritiske projekt.

Den ultimative udfordring: Indkøb af bearbejdede dele til kraftsystemer med høj driftssikkerhed

I el- og atomenergisektoren er pålidelighed ikke bare et mål. Det er et absolut krav. En enkelt komponentfejl kan føre til katastrofale hændelser.

Denne virkelighed lægger et enormt pres på sourcing. Vi har brug for bearbejdede dele med høj pålidelighed, der fungerer fejlfrit under ekstreme forhold.

De høje omkostninger ved at fejle

Konsekvenserne af, at en enkelt del svigter, er alvorlige. Risiciene rækker langt ud over simple driftsforstyrrelser.

| Type konsekvens | Beskrivelse af påvirkning |

|---|---|

| Sikkerhedsrisiko | Risiko for ulykker og skade på offentligheden. |

| Økonomisk tab | Kostbar nedetid og reparationer. |

| Skader på omdømmet | Tab af offentlighedens og industriens tillid. |

Den grundlæggende løsning

CNC-bearbejdning til el-energi giver den nødvendige præcision. Det er grundlaget for at fremstille komponenter, der lever op til de strenge sikkerheds- og ydelsesstandarder.

Sourcing til energiindustrien er særdeles krævende. Standardproduktionspraksis er ofte utilstrækkelig. Vi laver ikke bare en del; vi konstruerer en sikkerhedskritisk komponent. Det kræver et dybere niveau af kontrol og verifikation gennem hele processen.

Ud over standardbearbejdning

Ved fremstilling af nukleare komponenter er hver eneste detalje vigtig. Det gælder både materialeindkøb, håndtering og dokumentation. Fuld sporbarhed er ikke til forhandling. Vi skal bevise oprindelsen og integriteten af hvert eneste stykke råmateriale, der bruges i produktionen.

Denne proces sikrer, at materialerne opfylder specifikke kriterier for ydeevne under barske forhold. For eksempel skal dele ofte kunne modstå høje tryk, ekstreme temperaturer og ætsende miljøer. Hvis man ikke tager højde for fænomener som Spændingskorrosion1 kan føre til for tidlig svigt.

Vigtige forskelle i produktionstilgang

Tabellen nedenfor fremhæver de kritiske forskelle mellem standard og høj pålidelighedsproduktion.

| Funktion | Standard bearbejdning | Bearbejdning med høj pålidelighed |

|---|---|---|

| Indkøb af materialer | Kommerciel kvalitet | Certificerede og sporbare partier |

| Tolerancer | Industriens standardspecifikationer | Ekstremt snævre, verificerede tolerancer |

| Inspektion | Stikprøvekontroller | 100% Inspektion og NDT |

| Dokumentation | Grundlæggende arbejdsordrer | Omfattende certificeringspakker |

Hos PTSMAKE bygger vi vores processer op omkring disse strenge krav. Vi forstår, at vores arbejde har direkte indflydelse på sikkerheden og pålideligheden af kritisk energiinfrastruktur.

Indkøb af dele til højpålidelige elsystemer giver en række unikke udfordringer. Fejl har alvorlige konsekvenser, og derfor er præcision ikke til forhandling. Avanceret CNC-bearbejdning er den grundlæggende fremstillingsproces, der kræves for at opfylde de ekstreme standarder for sikkerhed, pålidelighed og dokumentation i denne krævende industri.

Hemmeligheder om materialevalg til ekstreme miljøer: Fra reaktorkerner til turbiner

At vælge det rigtige materiale til en atomreaktorkerne eller en kraftturbine er en kritisk beslutning. Ydeevne under ekstreme forhold er ikke til forhandling.

Den centrale udfordring

Du står over for intens stråling, høje temperaturer og aggressiv korrosion. En materialesvigt i disse omgivelser kan være katastrofal. Udfordringen er at afbalancere holdbarhed med producerbarhed.

De vigtigste materialekonkurrenter

Vi arbejder ofte med legeringer som Inconel, Hastelloy og Titanium. De har hver især unikke styrker. Det endelige valg afhænger altid af den specifikke anvendelse og dens driftskrav.

| Miljø | Familie af primære materialer | Vigtig fordel |

|---|---|---|

| Høj stråling | Zirkonium, Inconel | Lav neutronabsorption |

| Høj temperatur | Superlegeringer af nikkel | Modstand mod krybning |

| Høj korrosion | Hastelloy, titanium | Kemisk inerti |

At træffe det rigtige valg indebærer en afvejning af ydeevne, bearbejdelighed og pris. Det handler aldrig om blot at vælge den stærkeste eller mest modstandsdygtige legering. De praktiske forhold ved fremstillingen er lige så vigtige.

Rustfrit stål: Arbejdshesten

Til mange dele til elproduktion er SS 316 eller 316L et godt udgangspunkt. 316L giver bedre svejsbarhed. Men styrken aftager betydeligt ved de høje temperaturer, hvor superlegeringer udmærker sig. De er pålidelige, men har klare grænser.

Superlegeringer: De bedste i eliten

Det er her, du finder Inconel og Hastelloy. Bearbejdning af Inconel til nukleare anvendelser er notorisk vanskelig. Det har en høj tendens til arbejdshærdning2, som hurtigt slider på skæreværktøjer. Disse er overlegne korrosionsbestandige legeringer til elproduktion, men deres pris afspejler denne elitestatus.

Den praktiske afvejning

En komponent fremstillet af en højtydende legering kan koste mange gange mere end en i rustfrit stål. Denne stigning skyldes både råmaterialeprisen og den komplekse CNC-bearbejdning, der kræves. Hos PTSMAKE hjælper vi kunderne med at analysere, om præstationsforbedringen retfærdiggør omkostningsstigningen.

| Materiale | Temp. Modstand | Modstandsdygtighed over for korrosion | Bearbejdelighed | Relative omkostninger |

|---|---|---|---|---|

| SS 316L | God | Meget god | God | Basis |

| Titanium Gr. 5 | Meget god | Fremragende | Fair | 3-5x |

| Inconel 718 | Fremragende | Fremragende | Dårlig | 8-12x |

| Hastelloy C-276 | Fremragende | Overlegen | Dårlig | 10-15x |

At vælge materialer til ekstreme miljøer er en kompleks afvejning. Mens superlegeringer giver maksimal ydeevne, gør deres vanskelige bearbejdelighed og høje omkostninger ofte rustfrit stål eller titanium mere praktisk. En omhyggelig, applikationsspecifik analyse er afgørende for succes.

Ud over tegningen: Ingeniørarbejde for kompromisløs dimensionsnøjagtighed

I energisektoren er svigt ikke en mulighed. Dele skal fungere under ekstrem stress og temperatur. Det kræver kompromisløs dimensionel nøjagtighed.

Vi taler om præcision på mikroniveau. Det gælder især for kritiske komponenter.

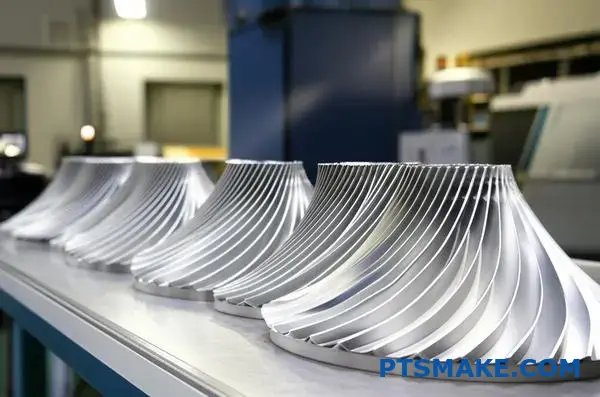

Tolerancer for turbineblade

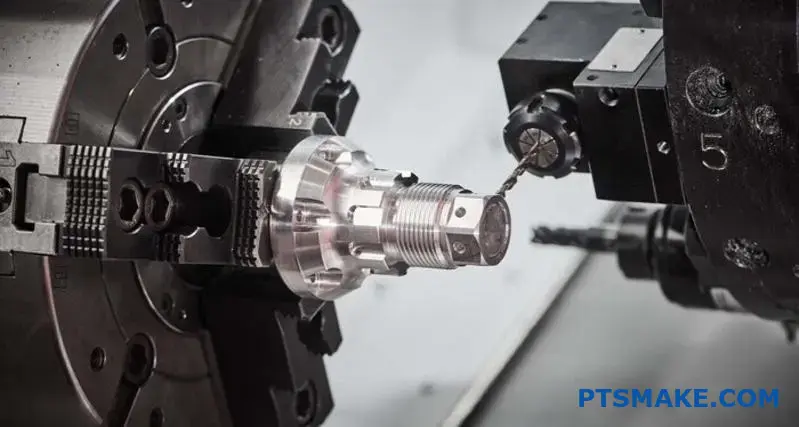

Turbineblade kræver komplekse profilgeometrier. Selv en lille afvigelse påvirker effektiviteten og sikkerheden. CNC-bearbejdning med snævre tolerancer er afgørende her. Vi bearbejder disse dele for at sikre perfekt balance og luftstrøm.

Ventilhusets præcision

Ventilhuse styrer strømmen af højtryksvæsker. Deres tætningsflader skal være fejlfri. Enhver ufuldkommenhed kan føre til katastrofale lækager. Dette er et kernefokus for cnc-bearbejdning inden for kernekraft eller energi.

En lille forskel i tolerance kan have stor betydning.

| Funktion | Standardtolerance | Strøm Energibehov |

|---|---|---|

| Forsegling af overflader | ±0,1 mm | ±0,005 mm |

| Profil af vingeprofil | ±0,2 mm | ±0,01 mm |

| Positionelle funktioner | ±0,05 mm | ±0,01 mm |

At opnå disse specifikationer er en daglig udfordring, som vi møder hos PTSMAKE.

At opnå dette præcisionsniveau handler ikke kun om maskinen. Det indebærer en holistisk tilgang til produktionen. Hele processen skal kontrolleres.

Avancerede CNC-kapaciteter

Vi er afhængige af 5-aksede CNC-maskiner. De giver os mulighed for at bearbejde komplekse former i en enkelt opsætning. Det reducerer risikoen for fejl i forbindelse med omplacering af emnet.

In-process probing og laserværktøjsindstilling er standardprocedurer. Disse systemer verificerer værktøjsdimensioner og emnefunktioner under bearbejdningscyklussen. Det sikrer dimensionsnøjagtighed i energikomponenter fra starten.

Miljøfaktorernes indvirkning

Værkstedsmiljøet spiller en afgørende rolle. Faktorer som varme og materialestress kan ødelægge en perfekt del. Vi har lært at styre disse variabler minutiøst.

Termisk udvidelse

Materialer udvider sig med varme. Et par graders temperaturændring kan skubbe en del ud af tolerance. Vores bearbejdningscentre befinder sig i klimakontrollerede miljøer for at opretholde isotermisk3 forhold, hvilket er afgørende for stabiliteten.

Afhjælpning af stress

Indre spændinger i råmaterialer kan få dele til at vride sig efter bearbejdning. Vi bruger specifik varmebehandling og kryogene processer til at afhjælpe disse spændinger før de endelige skæringer. Det sikrer, at emnet forbliver stabilt, længe efter at det har forladt vores anlæg.

| Faktor | Kontrolmetode | Indvirkning på præcision |

|---|---|---|

| Temperaturudsving | Klimakontrolleret miljø (±1°C) | Forhindrer materialeudvidelse |

| Maskinvarme | Kølede spindler og kølemiddelstyring | Opretholder dimensionel stabilitet |

| Materialestress | Varmebehandling før bearbejdning | Eliminerer krumning efter bearbejdning |

Denne omhyggelige styring er den måde, hvorpå vi leverer pålidelige præcisionsdele til kraftværker.

At opnå præcision på mikroniveau for dele til elproduktion kræver mere end bare avancerede maskiner. Det kræver streng kontrol over miljøfaktorer som termisk udvidelse og en dyb forståelse af materialeadfærd, hvilket sikrer total dimensionsnøjagtighed.

Mestring af overfladefinish: Hvorfor ruhed påvirker ydeevne og levetid

I energisektoren er fejl ikke en mulighed. En komponents overflade er dens første forsvarslinje. Det gælder især for dele til atomkraft og elproduktion.

Den rigtige finish forhindrer katastrofale fejl. Det handler om mere end bare udseende; det handler om driftssikkerhed.

Farerne ved en ru overflade

Mikroskopiske toppe og dale på en ru overflade fungerer som stresskoncentratorer. Det er på disse punkter, at revner opstår under intenst tryk og varmepåvirkning. Dette er en kritisk bekymring for enhver Overfladebehandling af nukleare komponenter.

En lavere Ra-værdi betyder en glattere overflade. Det reducerer svage punkter drastisk.

Friktion og korrosion

I systemer som turbiner er friktion lig med ineffektivitet og varme. En glat overflade reducerer den parasitære modstand. Den begrænser også de steder, hvor korrosion kan få fat, hvilket forlænger komponenternes levetid.

| Funktion | Høj Ra (ru) | Lav Ra (glat) |

|---|---|---|

| Risiko for revner | Høj | Lav |

| Friktion | Høj | Lav |

| Korrosion | Siddende | Modstandsdygtig |

| Ideel til | Generel brug | Dele til turbiner og atomkraftværker |

Opnåelse af de specificerede Ra-værdi for turbinedele eller nukleare komponenter kræver ofte mere end bare standard CNC-bearbejdning. Disse efterbearbejdningsprocesser er afgørende for at skabe en virkelig overlegen og pålidelig overflade. De flytter komponenten fra "god" til "missionskritisk"."

Elektropolering for ultimativ glathed

Elektropolering er en nøgleproces, vi bruger hos PTSMAKE. Det er en elektrokemisk proces, der fjerner et mikroskopisk lag af materiale. Den retter sig mod en overflades "toppe", hvilket resulterer i en usædvanlig glat og ren finish.

Denne metode er ideel til Elektropolering af bearbejdede dele med komplekse geometrier. Det forbedrer korrosionsbestandigheden betydeligt ved at fjerne urenheder i overfladen og skabe et passivt lag. Denne proces glatter overfladen uden at fremkalde mekanisk stress.

Specialiserede slibeteknikker

Til andre anvendelser er specialslibning nødvendig. Det er ikke almindelig værkstedsslibning. Vi taler om præcisionskontrollerede processer. Disse metoder kan skabe en specifik overfladestruktur.

Denne tekstur kan påvirke smøringens fastholdelse eller retningsstyrken. Den kontrol, vi har over materialets overflade Anisotropi4 er afgørende. Vores arbejde med kunder har vist, at den rigtige slibning kan forbedre slidstyrken med over 30%.

| Proces | Vigtige fordele | Bedst til |

|---|---|---|

| Elektropolering | Ultimativ glathed, korrosionsbestandighed | Komplekse former, ubelastet finish |

| Specialiseret slibning | Kontrolleret tekstur, slidstyrke | Flade overflader, bærende dele |

I energianvendelser, hvor der står meget på spil, er overfladefinish en kritisk sikkerhedsparameter. Efterbearbejdningsprocesser som elektropolering og præcisionsslibning er ikke valgfrie opgraderinger; de er afgørende for at forhindre revner, reducere friktion og sikre langsigtet pålidelighed for kritiske komponenter.

Kravet om sporbarhed: Dokumentation af hvert trin for overholdelse og sikkerhed

I industrier, hvor der står meget på spil, er sporbarhed ikke valgfrit. For CNC-bearbejdning inden for atomkraft eller energi er det grundlaget for sikkerhed og overholdelse. Det betyder, at vi kan spore hver eneste komponents rejse.

Dette starter fra råmaterialets oprindelse til den færdige del leveres. Denne dokumentationskæde er ikke til forhandling. Den sikrer, at hvert eneste stykke lever op til strenge standarder.

Vigtige sporbarhedsdokumenter

Fuld dokumentation giver et klart, kontrollerbart spor for hver eneste komponent, vi fremstiller.

| Dokumenttype | Formål |

|---|---|

| Overensstemmelsescertifikat (C of C) | Bekræfter, at delene opfylder alle specifikationer. |

| Materialecertificeringer | Kontrollerer materialets sammensætning og oprindelse. |

| Procesark | Detaljer om hvert eneste produktionstrin. |

| Registreringer af lotkontrol | Sporer batches for at sikre konsistens og genkaldelse. |

Denne detaljerede registrering er afgørende for sporbar CNC-bearbejdning.

Ægte sporbarhed er mere end blot papirarbejde. Det er en systematisk tilgang, der er indlejret i vores produktionskultur hos PTSMAKE. Denne omhyggelige proces sikrer, at alle dele er fuldt ansvarlige, fra råemne til færdig komponent. For vores kunder betyder det forenklede revisioner og urokkelig tillid til det endelige produkt.

Opfylder strenge regulatoriske standarder

I ASME-kompatibel produktion beviser dokumentationen, at koderne er overholdt. Dette omfatter registrering af varmenumre fra møllen, som sporer materialet tilbage til dets specifikke batch. Denne detaljeringsgrad er afgørende for sektorer, der kræver de højeste sikkerhedsstandarder.

Vi dokumenterer alle procesparametre. Det omfatter maskinindstillinger, operatøroplysninger og inspektionsresultater. Det skaber en komplet historik for hver enkelt del. Lotkontrol sikrer, at hvis der nogensinde opstår et problem med en komponent, kan vi øjeblikkeligt identificere og isolere hele batchen. Dette kontrolniveau er afgørende. Det er et centralt krav til standarder som NQA-15.

Revisionssporet

Et stærkt dokumentationssystem gør audits ligetil. I stedet for en stressende søgning efter information er alt organiseret. Den påkrævede materialecertificering for nukleare dele er let tilgængelig, hvilket beviser overholdelse og sikrer sikkerhed.

| Sporbarhedselement | Fordel ved overholdelse |

|---|---|

| Tal for varme | Forbinder del med råmaterialebatch. |

| Processlogfiler | Kontrollerer korrekte fremstillingsprocedurer. |

| Inspektionsrapporter | Bekræfter dimensions- og kvalitetskontrol. |

| Nummerering af partier | Muliggør præcis sporing af delgrupper. |

Denne systematiske tilgang gør overholdelse af lovgivningen til en rutinemæssig del af vores arbejdsgang, ikke en eftertanke.

Sporbarhed er din garanti for kvalitet og sikkerhed. Det giver en komplet, verificerbar historik for hver del. Denne detaljerede dokumentation forenkler revisioner og sikrer streng overholdelse af standarder som ASME og NQA-1, hvilket giver absolut ro i sindet til kritiske anvendelser.

Afkodning af vigtige standarder: ASME, ISO og NQA-1

Det kan føles komplekst at navigere i standarder for kritiske industrier. Lad os forenkle tre af de vigtigste for at sikre, at dine dele opfylder strenge krav. Dette er afgørende for cnc-bearbejdning inden for atomkraft eller energisektoren.

ASME Sektion III: Den nukleare plan

Denne standard regulerer design, materialer og fremstilling af nukleare komponenter. Overholdelse af den kræver dyb ekspertise i ‘ASME Section III-bearbejdning’.

ISO 19443 & NQA-1: Rammer for kvalitet

ISO 19443 er rettet mod den nukleare forsyningskædes kvalitetsstyring. Den hjælper dig med at finde en ‘ISO 19443-kompatibel leverandør’. NQA-1 giver et bredere ‘NQA-1-kvalitetsprogram’ til nukleare anlæg.

| Standard | Primært fokus | Vigtige konsekvenser for købere |

|---|---|---|

| ASME Sektion III | Komponenternes integritet | Sikrer, at delene kan modstå nukleare serviceforhold. |

| ISO 19443 | Kvalitet i forsyningskæden | Undersøger leverandører for atomspecifikke kvalitetssystemer. |

| NQA-1 | Overordnet kvalitetsprogram | Bekræfter en leverandørs omfattende kvalitetssikring. |

Når man vælger en partner, er det vigtigt at forstå den praktiske betydning af disse standarder. De er ikke bare mærker; de former hele fremstillingsprocessen fra start til slut.

System- vs. komponentfokus

Tænk på det på denne måde: ASME Section III er laserfokuseret på den fysiske komponent. Den dikterer ‘hvad’ - materialer, svejsning og inspektionskriterier for selve delen.

I modsætning hertil definerer ISO 19443 og NQA-1 ‘hvordan’. De strukturerer kvalitetsstyringssystemet. Det sikrer, at hvert trin, fra tilbudsgivning til forsendelse, kontrolleres og dokumenteres. Denne systemiske tilgang er afgørende.

Hvad det betyder for dit projekt

For dig betyder det grundig dokumentation. Alle anvendte materialer skal kunne spores tilbage til kilden. Denne komplette sporbarhed af materialer6 er ikke til forhandling i nukleare anvendelser.

At vælge en ‘ISO 19443-kompatibel leverandør’ betyder, at de har dokumenterede systemer til at forhindre forfalskede dele. Et effektivt ‘NQA-1-kvalitetsprogram’ sikrer, at enhver procesafvigelse fanges, dokumenteres og rettes med det samme. Det beskytter dit projekts integritet. Det handler alt sammen om risikominimering.

| Standard påvirkning | Del design | Fremstillingsproces | Valg af leverandør |

|---|---|---|---|

| ASME Sektion III | Materialevalg, specifikke geometrier | Certificeret svejsning, strenge inspektioner | Kræver specifikke ‘ASME Section III-bearbejdningsmuligheder’. |

| ISO 19443 | Mindre direkte påvirkning | Fokus på proceskontrol og bekæmpelse af forfalskning | Skal være en ‘ISO 19443-kompatibel leverandør’. |

| NQA-1 | Design af kontrolprocesser | Strenge krav til indkøb og procesvalidering | Kræver, at et robust ‘NQA-1-kvalitetsprogram’ er på plads. |

Disse standarder er ikke indbyrdes udskiftelige. ASME Section III regulerer delen, mens ISO 19443 og NQA-1 styrer kvalitetssystemerne. For indkøberne betyder det, at de skal vælge leverandører, der kan fremlægge verificerbare beviser for overholdelse, hvilket sikrer projektets sikkerhed og pålidelighed.

Casestudie: Præcisionsbearbejdning til en næste generations reaktorkølepumpe

Dette projekt var en sand test af vores evner. Vi blev kontaktet for at fremstille en kritisk komponent til en næste generations reaktorkølemiddelpumpe.

Delen var et komplekst løbehjul. Det krævede ekstrem præcision i et meget hårdt materiale. Det er en klassisk udfordring inden for cnc-bearbejdning af energi.

Succesen var ikke valgfri. Delens pålidelighed har direkte indflydelse på sikkerheden og effektiviteten i det nukleare anlæg. Vi levede op til alle specifikationer.

Et overblik over projektet

| Parameter | Krav |

|---|---|

| Komponent | Pumpehjul til reaktorkølemiddel |

| Materiale | Duplex rustfrit stål (UNS S32205) |

| Nøgletolerance | ±0,005 mm på bladprofiler |

| Overfladefinish | Ra 0,2 μm på overflader med væskekontakt |

| Certificering | Fuld materialesporbarhed og NDT-rapporter |

Bearbejdningsudfordringen i detaljer

Kundens krav flyttede grænserne for standardbearbejdning. Komponentens rolle i en atomreaktor betød, at der ikke var plads til fejl. Denne nukleare præcisionsbearbejdning krævede et fejlfrit resultat.

Materialet, Duplex rustfrit stål7, blev valgt på grund af sin utrolige styrke og korrosionsbestandighed. Men de samme egenskaber gør det meget vanskeligt at bearbejde. Det er hårdt og har tendens til at blive arbejdshærdet, hvis det ikke håndteres korrekt. Vi var nødt til at udvikle en særlig strategi for disse CNC-bearbejdede reaktorkomponenter.

Overvindelse af tekniske forhindringer

De primære udfordringer var de snævre geometriske tolerancer og overfladefinishen. Løbehjulets komplekse, buede blade krævede samtidig 5-akset CNC-fræsning for at opnå de specificerede profiler.

Efter et samarbejde med vores kunde fandt vi ud af, at konventionelt værktøj ville blive slidt for hurtigt. Vi investerede i specialiserede keramiske endefræsere og udviklede en tilpasset værktøjsstrategi. Det minimerede varmen og forhindrede materialehærdning under processen.

Vores kvalitetssikring var streng. Vi brugte CMM-inspektion og overfladeprofilometri i flere faser for at validere hver eneste dimension og finish.

| Udfordring | Vores løsning på PTSMAKE | Leveret værdi |

|---|---|---|

| Ekstreme tolerancer (±0,005 mm) | 5-akset CNC-fræsning, CMM-kontrol i processen | Garanteret geometrisk nøjagtighed, optimal pumpeydelse |

| Materialets sejhed | Specialiseret keramisk værktøj, optimerede hastigheder/tilførsler | Ensartet delkvalitet, reduceret værktøjsslitage |

| Overfladefinish (Ra 0,2 μm) | Efterbehandlings- og poleringsproces i flere trin | Minimeret væskefriktion, forbedret pumpeeffektivitet |

| Fuld certificering | Grundig dokumentation og NDT-test | Sikret overholdelse af standarder i den nukleare industri |

Dette projekt understreger, hvordan en omhyggelig bearbejdningsstrategi er afgørende for krævende anvendelser. Vi bearbejdede det komplekse løbehjul med succes og opfyldte alle ekstreme tolerancer og certificeringsbehov og sikrede dermed den pålidelighed og ydeevne, der kræves for denne kritiske nukleare komponent.

Ingeniørens tjekliste: 10 spørgsmål til at undersøge din næste CNC-partner

Det er afgørende at vælge den rigtige CNC-partner. Det gælder især inden for atomkraft og energisektoren. En simpel fejl kan føre til dyre fejl.

For at hjælpe har jeg lavet en praktisk tjekliste. Den forenkler, hvordan man vælger en leverandør af CNC-bearbejdning. Brug disse spørgsmål til at få klare, brugbare svar. Det er med til at sikre, at din partner lever op til dine standarder for præcision og pålidelighed.

| Evalueringsområde | Vigtigt fokus |

|---|---|

| Tekniske færdigheder | Erfaring med materiale og kompleksitet |

| Kvalitetssystemer | Certificeringer og inspektionsproces |

| Risikostyring | Beredskabs- og støtteplaner |

En god tjekliste går ud over prisen. Den dykker ned i leverandørens kernekompetencer. Det er afgørende, når man undersøger producenter af nukleare dele. Du har brug for en partner, der forstår, hvad der står på spil.

Materiale- og procesekspertise

Spørg om deres erfaring med specifikke legeringer. Har de bearbejdet Inconel, Hastelloy eller specifikke kvaliteter af rustfrit stål? Bed om casestudier eller eksempler på dele. Det beviser deres evne til at håndtere materialer, der er almindelige inden for energisektoren.

Kvalitet og inspektion

Hvilke certificeringer har de? Se efter ISO 9001 som udgangspunkt. Spørg også til deres inspektionsudstyr. Har de koordinatmålemaskiner (CMM'er)? Hvad er deres kalibreringsplan? Et robust kvalitetssystem er ikke til forhandling. Hos PTSMAKE omfatter vores proces strenge proces- og slutinspektioner.

Teknik og beredskab

Spørg ind til deres tekniske support. Tilbyder de Design for fremstillbarhed (DFM)8 analyse? Denne samarbejdsproces kan spare tid og reducere omkostningerne betydeligt. Endelig skal du spørge om deres katastrofeplan. Hvad sker der, hvis en vigtig maskine går ned? En solid plan viser fremsynethed og beskytter din forsyningskæde.

| Punkt på tjeklisten | Spørgsmål til leverandøren |

|---|---|

| Legeringserfaring | "Kan du give eksempler på dele til atomkraft eller elenergi, som du har lavet?" |

| Certificeringer | "Hvad er det fulde omfang af jeres ISO 9001-certificering?" |

| Teknisk support | "Hvad indebærer jeres DFM-gennemgangsproces?" |

| Genopretning efter katastrofer | "Hvad er din nødplan for udstyrssvigt eller strømsvigt?" |

Denne strukturerede tilgang hjælper dig med at opbygge et pålideligt partnerskab. Den flytter samtalen fra omkostninger til kapacitet og sikrer, at dit projekt bliver en succes.

Denne tjekliste giver en struktureret ramme for kontrol af leverandører. Den hjælper dig med at vurdere tekniske færdigheder, kvalitetssystemer og risikostyring og sikrer, at du vælger en dygtig og pålidelig partner til kritiske komponenter.

Rollen for 5-akset bearbejdning i komplekse turbine- og ventilkomponenter

I energisektoren er præcision ikke bare et mål; det er en nødvendighed. 5-akset bearbejdning er en game-changer til fremstilling af komplekse turbine- og ventilkomponenter. Det giver unikke fordele, som traditionelle metoder ikke kan matche.

Fordelen ved en enkelt opsætning

Den største fordel er, at komplicerede dele kan færdiggøres i en enkelt opsætning. Det minimerer menneskelige fejl i forbindelse med genfiksering. Resultatet er større nøjagtighed og ensartethed, hvilket er afgørende for komponenter som løbehjul.

Bearbejdning af komplekse geometrier

5-aksede maskiner kan nemt skabe komplekse konturer og dybe hulrum. Denne evne er afgørende for at optimere væskedynamikken i dele, der bruges til energiproduktion. Det giver os mulighed for at fremstille geometrier, som tidligere var umulige.

Sammenligning af opsætning: Turbineblad

| Funktion | 3-akset bearbejdning | 5-akset bearbejdning |

|---|---|---|

| Nødvendige opsætninger | Flere (4-6) | Enkelt opsætning |

| Positionel nøjagtighed | Lavere | Højere |

| Værktøjets længde | Længere (risiko for snak) | Kortere, mere stiv |

| Cyklustid | Længere | Betydeligt kortere |

Denne tilgang er central for effektiv 5-akset bearbejdning af turbinedele.

Lad os dykke dybere ned i de specifikke anvendelser. Til dele med komplekse indvendige kanaler, som f.eks. manifoldblokke, er 5-akset bearbejdning uundværlig. Vi kan skabe integrerede funktioner, der reducerer antallet af dele, vægten og potentielle fejlpunkter.

Bearbejdning af dybe lommer og hulrum

En vigtig fordel er muligheden for at bearbejde dybe hulrum. Den vippende spindel eller bord gør det muligt at bruge kortere og mere stive skæreværktøjer. Det reducerer værktøjets afbøjning og vibrationer. Det fører til bedre overfladefinish og snævrere tolerancer, hvilket er særligt vigtigt i 5-akset bearbejdning af ventilhus. Hos PTSMAKE har vi fundet ud af, at denne teknik forbedrer delintegriteten for cnc-bearbejdning af kernekraft eller energi.

Oprettelse af integrerede funktioner

Overvej en kompleks manifoldblok. Traditionelt ville den blive samlet af flere bearbejdede stykker. Det giver potentielle lækager ved hver samling. Med 5-akset teknologi kan vi bearbejde hele blokken fra et enkelt stykke materiale. Det skaber en stærkere og mere pålidelig komponent. Maskinen kinematik9 giver mulighed for præcise værktøjsbaner omkring komplekse funktioner.

Komponenternes integritet: Manifold-blok

| Fremgangsmåde | Traditionel forsamling | 5-akset integreret bearbejdning |

|---|---|---|

| Antal dele | Høj | Enkelt stykke |

| Potentielle lækageveje | Flere | Ingen |

| Strukturel integritet | Lavere | Højere |

| Samlingstid | Påkrævet | Elimineret |

Denne metode er grundlæggende for kompleks geometri CNC-energi applikationer, hvor pålidelighed er altafgørende.

Kort sagt giver 5-akset bearbejdning overlegen nøjagtighed til energikomponenter ved at muliggøre produktion i et enkelt set-up. Den udmærker sig ved at skabe komplekse konturer, dybe hulrum og integrerede funktioner i dele som løbehjul og manifolder, hvilket forbedrer både ydeevne og pålidelighed.

Lås op for bearbejdning af kernekraft og energi på næste niveau med PTSMAKE

Er du klar til at løse dine sværeste udfordringer med hensyn til pålidelighed og overholdelse af regler for CNC-bearbejdning inden for kernekraft og energi? Samarbejd med PTSMAKE om præcision, sporbarhed og problemfri certificering. Bed om et tilbud nu, og oplev de højeste standarder inden for sikkerhed, kvalitet og tillid - dine komponenter fortjener intet mindre!

Opdag, hvordan miljøfaktorer kombineret med trækspænding kan forårsage uventede materialefejl. ↩

Lær, hvordan denne materialeegenskab påvirker værktøjets levetid og bearbejdningsstrategier for højtemperaturlegeringer. ↩

Lær, hvordan temperaturstabilitet er grundlaget for at opnå ultrapræcise tolerancer. ↩

Udforsk de tekniske detaljer om, hvordan overfladens retningsbestemthed påvirker komponentens ydeevne og materialets integritet. ↩

Få mere at vide om denne vigtige kvalitetsstandard for nukleare anlæg. ↩

Lær, hvordan fuld sporbarhed forhindrer materialefejl og sikrer integriteten af dine kritiske komponenter. ↩

Lær om den unikke mikrostruktur og egenskaberne ved denne højtydende legering. ↩

Lær, hvordan DFM-analyse optimerer dit design til produktionseffektivitet og reducerer omkostningerne. ↩

Lær, hvordan en maskines akser bevæger sig i samspil for at skabe komplekse former. ↩