At finde den rigtige løsning til ultralydssvejsning føles umuligt, når alle leverandører lover perfekte resultater, men ikke kan levere ensartet kvalitet. Du har sikkert oplevet frustrationen over svejsefejl, inkonsekvent bindingsstyrke og produktionsforsinkelser, der koster din virksomhed tid og penge.

Ultralydssvejsning bruger højfrekvente mekaniske vibrationer til at skabe friktionsvarme ved materialegrænseflader, hvilket muliggør stærke, permanente bindinger uden eksterne varmekilder. Denne omfattende guide dækker 18 kritiske aspekter af ultralydssvejsning, fra grundlæggende principper til avancerede fejlfindingsteknikker.

Når jeg arbejder med forskellige ultralydssvejseprojekter hos PTSMAKE, har jeg set, hvordan den rette viden kan forandre din produktionsproces. Denne guide vil hjælpe dig med at mestre de grundlæggende principper for ultralydssvejsning, undgå almindelige fejl og opnå de ensartede resultater, som din produktion kræver.

Hvad er det første princip for energioverførsel ved ultralydssvejsning?

Kerneprincippet i ultralydssvejsning er enkelt, men kraftfuldt. Det omdanner elektrisk energi til mekaniske vibrationer. Denne højfrekvente bevægelse skaber intens friktion mellem to plastdele.

Denne proces genererer lokal varme lige ved fugeoverfladen. Det er det, der smelter materialet. Der er ikke brug for nogen ekstern varmekilde. Magien sker helt inde i selve delene.

Sådan fungerer det: Et hurtigt overblik

Højfrekvente vibrationer får de to overflader til at gnide mod hinanden. Denne handling genererer to typer varme.

| Type varmekilde | Beskrivelse |

|---|---|

| Overfladefriktion | Gnidning mellem de to kontaktflader. |

| Intermolekylær friktion | Vibrationer i selve materialestrukturen. |

Denne kombinerede friktion øger hurtigt temperaturen. Det smelter plasten præcis der, hvor bindingen skal dannes.

Det første princip for energioverførsel ved ultralydssvejsning er at omdanne højfrekvent lyd til termisk energi. Det sker uden nogen form for ekstern opvarmning. Hele processen er afhængig af vibrationer, tryk og tid. Det er en meget kontrolleret og effektiv metode.

Energikonverteringskæden

Processen begynder med et højfrekvent elektrisk signal. Dette signal driver en transducer. Transduceren omdanner derefter den elektriske energi til mekaniske vibrationer.

Disse vibrationer bevæger sig gennem en booster og et horn. Hornet kommer i direkte kontakt med emnet. Det overfører den mekaniske energi direkte til svejsegrænsefladen.

Det er her, energien omdannes til varme. Det skyldes to forskellige, men relaterede fænomener.

Generering af friktionsvarme

Den mest åbenlyse varmekilde er overfladefriktion. Delene vibrerer mod hinanden tusindvis af gange i sekundet. Denne hurtige gnidningsbevægelse genererer betydelig varme lige ved samlingen.

Intern molekylær varme

Der sker også en dybere proces. Ultralydsbølgerne får polymerkæderne i plasten til at vibrere. Denne interne bevægelse skaber intermolekylær friktion1. Det bidrager væsentligt til den hurtige temperaturstigning, der er nødvendig for en svejsning.

| Energistat | Beskrivelse |

|---|---|

| Elektrisk | Højfrekvent signal fra strømforsyningen. |

| Mekanisk | Fysisk vibration af hornet og dets dele. |

| Termisk | Lokaliseret varme fra friktion, der forårsager smeltning. |

I vores projekter hos PTSMAKE er det afgørende at forstå denne præcise energikontrol. Det giver os mulighed for at skabe stærke, rene svejsninger til komplekse komponenter.

Kerneprincippet er at omdanne vibrationer til varme. Højfrekvente bevægelser skaber både overfladefriktion og intermolekylær friktion. Dette genererer nok lokal varme til at smelte og smelte plastdele sammen hurtigt og præcist uden eksterne varmekilder.

Hvorfor er statisk kraft (tryk) en kritisk svejseparameter?

Statisk kraft er mere end bare fastspænding. Den er en aktiv medspiller, især i processer som ultralydssvejsning. Korrekt tryk er det, der gør det muligt for alt andet at fungere.

Det sikrer, at svejsehornet får solid kontakt. Det gør det muligt at overføre energi effektivt til delene.

Trykkets rolle i energioverførsel

Kraften skaber den nødvendige friktion mellem delene. Denne indledende kontakt er nøglen til at generere varme og starte smelteprocessen, hvor der er mest brug for den. Uden den går der energi tabt.

Indeslutning af det smeltede materiale

Når smeltningen begynder, ændrer kraftens opgave sig. Den holder på den smeltede polymer og forhindrer den i at slippe ud af fugeområdet. Det sikrer, at der dannes en fast, ensartet binding i holdefasen.

| Trykniveau | Koblingseffekt | Indeslutning af smelte | Svejsekvalitet |

|---|---|---|---|

| For lav | Dårlig | Svag | Ufuldstændig |

| Optimal | Fremragende | Stærk | Høj |

| For høj | Risiko for skader | Overdreven blitz | Skør/beskadiget |

Sikrer optimal kontakt og vibrationsoverførsel

Den statiske krafts primære funktion er at skabe intim kontakt mellem svejsehornet, overdelen og underdelen. Tænk på det som at skabe en klar vej for energien.

Uden tilstrækkeligt tryk opstår der mikroskopiske luftspalter. Disse huller forstyrrer strømmen af højfrekvente vibrationer fra hornet. Energien reflekteres simpelthen tilbage i stedet for at blive overført til fugeoverfladen. Dette er et almindeligt fejlpunkt, som vi har identificeret i tidligere projekter.

Det rette tryk overvinder uregelmæssigheder i overfladen. Det sikrer et ensartet medium, som ultralydsbølgerne kan bevæge sig igennem, hvilket maksimerer akustisk kobling2 mellem komponenterne.

Fra friktion til fusion

Når vibrationerne overføres effektivt, forårsager de intermolekylær friktion ved samlingens grænseflade. Denne friktion genererer hurtig, lokal varme, der smelter materialet præcis der, hvor bindingen skal dannes. Den statiske kraft holder derefter det smeltede materiale på plads.

Under "holdefasen", efter at vibrationerne er stoppet, opretholdes trykket. Det gør det muligt for den smeltede plast at afkøle og størkne under kompression, så der dannes en stærk, homogen binding.

I vores arbejde hos PTSMAKE er optimering af dette tryk et vigtigt skridt. Det har direkte indflydelse på svejsningens endelige styrke og konsistens.

| Parameter | Funktion under svejsefasen | Funktion under ventefasen |

|---|---|---|

| Statisk kraft | Overfører vibrationer, skaber friktion | Indeholder smelte, skaber molekylære bindinger |

| Vibrationer | Skaber friktion og varme | Inaktiv |

| Tid | Kontrollerer energiinput | Giver mulighed for afkøling og størkning |

Statisk kraft er grundlæggende for vellykket ultralydssvejsning. Den sikrer effektiv kontakt til energioverførsel og holder det smeltede materiale ordentligt inde under afkøling. Dette kontrollerede tryk er nøglen til at danne en stærk, pålidelig forbindelse mellem delene.

Hvad definerer et materiales ‘svejsbarhed’ til ultralydsprocesser?

Et materiales egnethed til ultralydssvejsning er ikke tilfældig. Det er en videnskab baseret på specifikke fysiske egenskaber. Succesen afhænger af, hvor godt et materiale kan overføre højfrekvente vibrationer.

Vigtige materialeegenskaber

Effektiv energioverførsel er afgørende. Materialer skal være stive nok til at overføre vibrationer til samlingens grænseflade uden at dæmpe dem.

Elasticitetsmodul

Et højere elasticitetsmodul betyder bedre vibrationsoverførsel. Det gør det muligt for energien at nå effektivt frem til svejsezonen. Blødere materialer har en tendens til at absorbere energien.

| Ejendom | Indvirkning på svejsbarhed |

|---|---|

| Højt modulus | God |

| Lavt modul | Dårlig |

Smeltetemperatur

En lav smeltetemperatur er generelt at foretrække. Det kræver mindre energi at skabe en smeltet tilstand ved grænsefladen, hvilket resulterer i en hurtigere svejsecyklus.

Molekylær struktur: Den afgørende faktor

Den indre struktur i et plastmateriale er måske den mest kritiske faktor. Den dikterer, hvordan materialet opfører sig under ultralydsenergi. At forstå dette er nøglen til at forudsige svejsbarhed.

Amorf vs. halvkrystallinsk

Amorf plast har en tilfældig molekylær struktur. De blødgøres gradvist over et bredt temperaturområde. Det gør dem ideelle til ultralydssvejsning. Energien overføres jævnt gennem deres struktur.

I modsætning hertil, halvkrystallinsk3 Plast har ordnede, krystallinske regioner blandet med amorfe områder. Disse krystallinske strukturer absorberer og spreder ultralydenergien. De har et skarpt smeltepunkt, hvilket kan gøre svejsning vanskeligere. Det kræver mere energi at nedbryde den krystallinske struktur.

I projekter hos PTSMAKE guider vi ofte kunderne i retning af amorfe harpikser. Eller vi designer samlinger specifikt til at koncentrere energi til semikrystallinske materialer. Det sikrer en stærk og pålidelig binding.

| Polymertype | Svejsbarhed | Eksempler |

|---|---|---|

| Amorf | Fremragende | ABS, PC, polystyren |

| Halvkrystallinsk | Rimelig til god | Nylon, PP, Acetal |

Friktionsegenskaber

Materialer med en høj friktionskoefficient genererer varme hurtigere. Det bidrager til en hurtigere og mere effektiv smelteproces ved fugeoverfladen. Denne indledende varmeudvikling er afgørende for at starte svejsningen.

Materialeegenskaber som modulus, smeltepunkt og molekylær struktur styrer direkte succesen med ultralydssvejsning. Amorfe plastmaterialer fungerer generelt bedre på grund af deres evne til at overføre energi effektivt og blødgøre gradvist.

Hvordan bidrager ‘holdetiden’ til svejsningens styrke?

Når ultralydsvibrationerne stopper, er processen ikke slut. ‘Holdetiden’ begynder. Dette er en kritisk, statisk fase, hvor der opretholdes et tryk på delene.

Dette fortsatte tryk er vigtigt. Det lader den smeltede plast ved samlingens grænseflade køle ned og størkne under kontrollerede forhold.

Størkningsprocessen

Tænk på denne fase som at lade betonen sætte sig. Hvis man forhaster sig, vil det kun resultere i en svag struktur. Det samme princip gælder her.

Faktorer i spil

| Parameter | Rolle i størkning |

|---|---|

| Opretholdt tryk | Tvinger molekyler sammen, forhindrer hulrum |

| Tid Varighed | Tillader fuldstændig afkøling og hærdning |

| Materialetype | Bestemmer den nødvendige afkølingstid |

Det er i denne fase, at svejsningen får sin endelige, permanente styrke. Det er et knald-eller-fald-øjeblik for forbindelsens integritet.

Mange overser holdetiden og fokuserer kun på den aktive svejsefase. Ud fra min erfaring er det en fejl. Holdetiden er der, hvor den faktiske styrke af bindingen er låst fast. Den er en hyppig kilde til problemer, når den ikke kontrolleres ordentligt.

Molekylær binding og forebyggelse af defekter

Det er afgørende at opretholde trykket, når den smeltede polymer afkøles. Det tvinger polymerkæderne til at vikle sig ind i hinanden og danne en stærk, samlet struktur. Denne molekylære sammenfiltring er grundlaget for en solid svejsning.

Samtidig kompenserer dette tryk for materialekrympning under afkøling. Det forhindrer dannelsen af hulrum, porøsitet eller sænkemærker. Disse defekter kan i høj grad kompromittere svejsningens styrke. Videnskaben bag dette er fascinerende, især emnets krystallisationskinetik4.

Tilpasning af holdetid til materialer

Den nødvendige holdetid er ikke ens for alle. Den afhænger i høj grad af plasttypen. I tidligere projekter hos PTSMAKE har vi lært, at forskellige polymerer opfører sig forskelligt.

For eksempel har halvkrystallinske materialer ofte brug for længere holdetid end amorfe.

Materialespecifikke holdetider

| Materialetype | Generel holdetid | Begrundelse |

|---|---|---|

| Amorf (PC, ABS) | Kortere | Sætter sig hurtigt på grund af en tilfældig molekylær struktur. |

| Halvkrystallinsk (PP, nylon) | Længere | Har brug for mere tid til at danne ordnede krystalstrukturer. |

At få styr på dette parameter er afgørende for enhver succes. ultralydssvejsning anvendelse. En lille regnefejl kan føre til et betydeligt fald i ydeevnen.

I bund og grund er holdetid afgørende for robuste svejsninger. Denne periode med vedvarende tryk under afkøling sikrer, at den smeltede polymer størkner til en stærk, tæt og hulrumsfri binding. Det garanterer integriteten af den endelige molekylære struktur.

Hvad er forskellen på at svejse plast og metal?

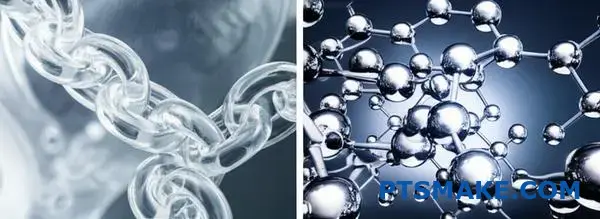

Den virkelige forskel ligger dybt i materialets struktur. Det handler om, hvordan atomer og molekyler bindes sammen. Svejsning af plast handler om at få molekylære kæder til at flette sig sammen.

I modsætning hertil er svejsning af metaller en mere kraftfuld proces. Den indebærer, at der skabes direkte atomare bindinger. Det kræver, at man overvinder naturlige barrierer på metallets overflade.

Lad os sammenligne kernemekanismerne.

| Funktion | Svejsning af plast | Svejsning af metal |

|---|---|---|

| Bindingsenhed | Polymer-kæder | Atomer |

| Mekanisme | Smeltning og sammenfiltring | Limning i fast tilstand |

| Nøgleproces | Intermolekylær diffusion | Sammenføjning af atomgitter |

| Overfladebarriere | Minimal | Oxidlag |

Videnskaben om plastisk binding: Molekylær sammenfiltring

Når vi svejser plast, tilfører vi varme. Denne energi smelter ikke materialet i traditionel forstand. Den gør de lange polymerkæder mobile. Tænk på det som at vikle et garnnøgle ud.

Når disse kæder kan bevæge sig frit, lægger vi pres på. Det tvinger kæderne fra hvert stykke til at blande sig og krydse grænsen. Når plasten afkøles, vikles kæderne ind i hinanden og låses sammen. Det skaber en stærk, sammenhængende binding baseret på intermolekylære kræfter.

Mekanikken i metalsvejsning: Atomar smedning

Metalatomer er låst fast i et stift krystallinsk gitter. De er beskyttet af et hårdt, ikke-reaktivt oxidlag. Dette lag forhindrer direkte atomar kontakt. Du skal bryde det for at danne en svejsning.

Det er her, teknikker som ultralydssvejsning udmærker sig. Højfrekvente vibrationer skaber intens friktion og tryk i samlingen. Denne energi forårsager plastisk deformation5 og skurer oxidlaget væk.

Når barrieren er væk, rører rene metaloverflader hinanden. Det påførte tryk tvinger atomerne i intim kontakt. De danner nye, permanente metalliske bindinger og skaber en svejsning i fast tilstand uden at smelte hovedmaterialet.

| Proces trin | Svejsning af plast | Svejsning af metal |

|---|---|---|

| Trin 1 | Påfør varme for at mobilisere polymerkæder. | Anvend tryk og vibrationer. |

| Trin 2 | Tryk for at blande kæderne. | Afbryd og fjern oxidlaget. |

| Trin 3 | Cool til at vikle og låse kæder. | Tvinge atomer i kontakt for at danne bindinger. |

| Resultat | En mekanisk sammenlåst samling. | En ægte metallurgisk, atomar binding. |

Kort sagt er den grundlæggende forskel, hvordan bindingen dannes. Plastiksvejsning er afhængig af den fysiske sammenfiltring af lange molekylære kæder. Metalsvejsning kræver, at overfladeoxider brydes for at skabe nye, direkte bindinger mellem atomer, ofte i fast tilstand.

Hvordan kategoriseres ultralydssvejsemaskiner?

Det er ikke nemt at vælge den rigtige ultralydssvejsemaskine. Der er stor forskel på dem. De vigtigste forskelle ligger i deres kontrolsystemer, hvordan de anvender kraft, deres effekt og deres fysiske opsætning.

Kontrolsystemets tilstande

Svejsekvaliteten afhænger i høj grad af kontroltilstanden. Hver tilstand tilbyder et forskelligt niveau af præcision.

| Kontroltilstand | Bedst til | Vigtig fordel |

|---|---|---|

| Tidstilstand | Enkle, ikke-kritiske samlinger | Ensartede cyklustider |

| Energitilstand | Dele med små variationer | Konsekvent energitilførsel |

| Afstandstilstand | Anvendelser med høj præcision | Præcis geometri af den endelige del |

At forstå disse tilstande er det første skridt. Det hjælper med at matche maskinen til dine specifikke anvendelsesbehov.

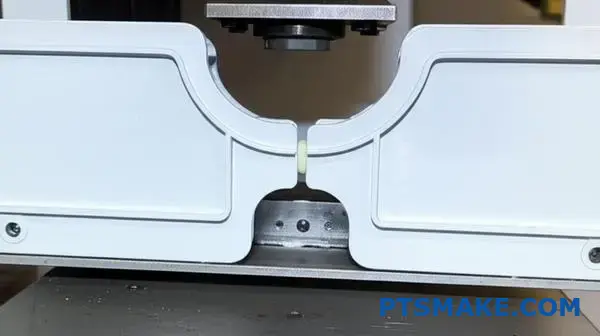

Aktivering: Kraften bag pressen

Den måde, en maskine påfører tryk på, er afgørende. Dette kaldes aktivering. Der er to hovedtyper: pneumatisk og servodrevet.

Pneumatiske systemer bruger trykluft. De er pålidelige og omkostningseffektive til mange opgaver. De har været industristandard i lang tid.

Servodrevne systemer bruger elektriske motorer. De giver overlegen kontrol over kraft, hastighed og afstand. Denne præcision er afgørende for medicinsk udstyr eller følsom elektronik, hvor svejsekonsistens ikke er til forhandling. De Aktuator6 i disse systemer giver mulighed for komplekse svejseprofiler.

| Betjeningstype | Fordele | Ulemper |

|---|---|---|

| Pneumatisk | Lavere startomkostninger, robust | Mindre præcis kontrol |

| Servo-drevet | Høj præcision, repeterbar | Højere startomkostninger |

Effektniveauer og fysisk orientering

Effektniveauer, målt i watt, skal matche anvendelsen. Små, sarte dele har brug for lav effekt. Store eller svært svejsbare plastemner kræver meget højere effekt.

Maskiner findes også i forskellige retninger:

- Bordplade: Til manuelle eller halvautomatiske operationer.

- Automatiseret: Integreret i større produktionslinjer.

- Håndholdt: Til punktsvejsning eller svært tilgængelige områder.

Hos PTSMAKE arbejder vi ofte med dele, der kræver præcision fra servodrevne, automatiserede systemer.

At vælge den rigtige ultralydssvejser betyder at forstå dens kernefunktioner. Nøglefaktorerne omfatter kontroltilstande, aktiveringstype, effektniveau og fysisk orientering. Dette valg har direkte indflydelse på svejsekvaliteten og produktionseffektiviteten.

Hvordan klassificerer man forskellige design af plastfuger?

Det er afgørende at vælge det rigtige fugedesign. Det er grundlaget for en vellykket ultralydssvejsning. En veldesignet samling sikrer en stærk, pålidelig binding.

Lad os udforske tre almindelige led-designs. De har hver især unikke egenskaber og anvendelsesmuligheder.

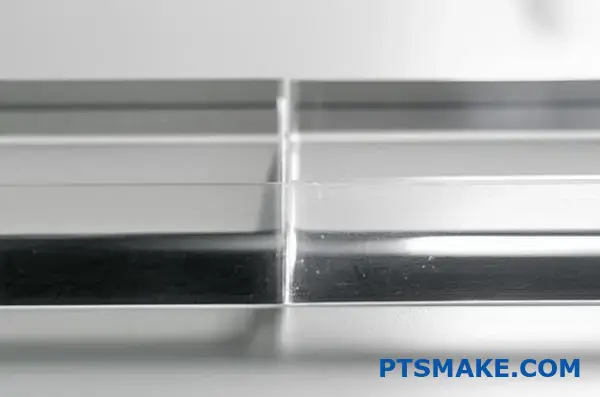

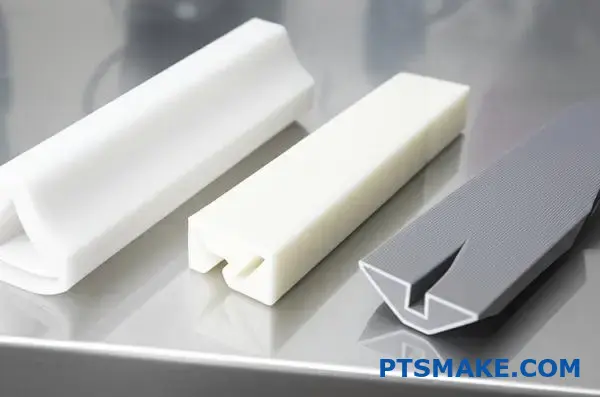

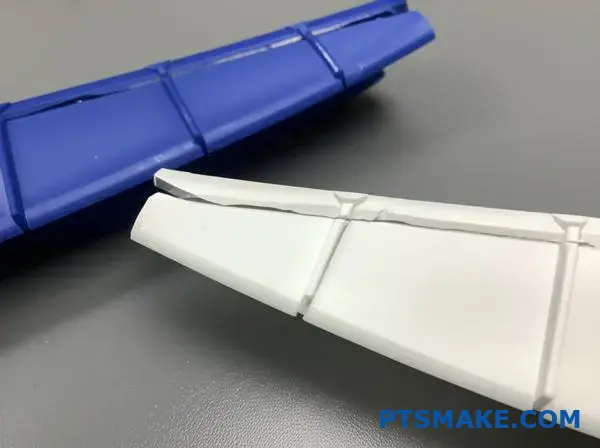

Butt Joint med energidirektør

Dette er det mest almindelige design. En lille, trekantet kant på den ene del fokuserer ultralydenergien. Det smelter og sammensmelter plasten præcist.

Forskydningsforbindelse

Forskydningsfugen involverer en lodret overlapning. Delene smelter langs en lodret væg, mens de teleskoperer sammen. Det skaber en meget stærk svejsning.

Fælles tørklæde

En tørklædeforbindelse bruger vinklede parringsflader. Det er godt til selvjustering og giver et rent udseende. Det bruges ofte til cylindriske dele.

Her er en hurtig sammenligning:

| Fælles type | Nøglefunktion | Primær fordel |

|---|---|---|

| Stødfuge | Energidirektør | Enkelhed og hastighed |

| Forskydningsforbindelse | Lodret overlapning | Maksimal styrke |

| Fælles tørklæde | Vinklede overflader | Selvjustering |

Dykker man dybere ned i disse designs, afsløres deres specifikke styrker. Valget afhænger helt af kravene til dit produkt. Hos PTSMAKE guider vi kunderne gennem denne udvælgelsesproces.

Stumpsamling: Enkelhed og kontrol

Energidirektøren er nøglen her. Dens størrelse og form styrer mængden af smeltet plast. Det gør den ideel til dele, der ikke har brug for en perfekt forseglet søm. Det er hurtigt og omkostningseffektivt.

Forskydningsfuger: Styrke og tætning

Dette design er vores foretrukne til behov for høj styrke. Svejsningen sker over et større overfladeareal, når delene glider sammen.

Denne proces er fremragende til at skabe en stærk, hermetisk forsegling7. Det er ofte nødvendigt til medicinsk udstyr eller forseglet elektronik. Krystallinsk plast har stor gavn af dette design.

Fælles tørklæde: Æstetik og justering

De vinklede overflader på en tørklædesamling hjælper delene med at flugte perfekt under svejsningen. Det hjælper også med at holde den smeltede flamme inde. Resultatet er en ren, næsten usynlig sømlinje. Det er fantastisk til forbrugerprodukter, hvor udseendet betyder noget.

Lad os sammenligne deres ideelle anvendelser:

| Fælles design | Styrke | Forseglingskvalitet | Fælles ansøgning |

|---|---|---|---|

| Stødfuge | Moderat | Grundlæggende | Kabinetter, dæksler |

| Forskydningsforbindelse | Meget høj | Fremragende | Medicinsk udstyr, filtre |

| Fælles tørklæde | Høj | God | Cylindriske dele, kuglepenne |

Det er afgørende at vælge det rigtige fugedesign. Stødfugen giver hastighed, forskydningsfugen giver maksimal styrke og tætning, og tørklædefugen udmærker sig med hensyn til justering og æstetik. Din applikations specifikke behov afgør, hvad der er det bedste valg for en vellykket ultralydssvejsning.

Hvad er de primære ultralydssvejsemetoder og deres anvendelse?

Det er afgørende at vælge den rigtige ultralydssvejsetilstand. Det har direkte indflydelse på svejsningens kvalitet og ensartethed. Hver tilstand bruger en anden primær parameter til at styre processen.

Det sikrer, at den rette mængde energi tilføres. Det handler om at finde den perfekte balance til din specifikke anvendelse.

Oversigt over de vigtigste svejsemetoder

Her er en hurtig sammenligning af de fire primære tilstande. At forstå dem hjælper med at optimere din produktionsproces.

| Tilstand | Primær kontrol | Bedst til |

|---|---|---|

| Tid | Svejsningens varighed (sekunder) | Simple, ikke-kritiske applikationer |

| Energi | Energitilførsel (joule) | Dele med materialevariationer |

| Kollaps/afstand | Delkompression (mm/in) | Præcis højde ved slutmontering |

| Maksimal effekt | Effektniveau (watt) | Delikate, følsomme komponenter |

Denne tabel fungerer som et udgangspunkt. Det bedste valg afhænger ofte af en dybere analyse af de involverede dele og materialer.

En dybere sammenligning af kontrolmetoder

Selv om tidstilstanden er den enkleste, er den ofte den mindst præcise. Den anvender ultralydsenergi i en fast varighed. Denne metode tager ikke højde for variationer i emnernes dimensioner eller materialeegenskaber.

I modsætning hertil leverer energimetoden en bestemt mængde energi (i joule) til svejsningen. Det er en meget bedre tilgang til at sikre en ensartet svejsestyrke. Det er især nyttigt, når man har at gøre med dele, der har små uoverensstemmelser fra støbningen. Materialer som amorfe polymerer8 har ofte gavn af den præcise styring af energitilstanden.

Absolut afstand vs. spidseffekt

Den absolutte afstandstilstand, også kendt som kollapstilstand, stopper svejsningen, når en bestemt lodret afstand er nået. Det er ideelt til anvendelser, hvor den endelige monteringshøjde er kritisk. Det sikrer, at alle dele har samme slutdimension, hvilket er afgørende for samlinger med snævre tolerancer, som vi ofte håndterer hos PTSMAKE.

Spidseffekttilstand er mere specialiseret. Den afslutter svejsecyklussen, når et forudindstillet effektniveau er nået. Denne tilstand er fremragende til at beskytte følsomme interne komponenter mod for store vibrationer eller varme. Det er en fejlsikring, der forhindrer skader.

Her er et kig på deres kontrolfordele:

| Tilstand | Kontrolfordel | Typisk anvendelse |

|---|---|---|

| Tid | Enkelhed, hastighed | Billige forbrugsvarer |

| Energi | Ensartet svejsestyrke | Medicinsk udstyr, bildele |

| Afstand | Geometrisk konsistens | Elektroniske kabinetter, filtre |

| Maksimal effekt | Beskyttelse af komponenter | Kredsløb, følsomme sensorer |

Vores erfaring viser, at en kombination af metoder ofte giver de bedste resultater. Hvis man f.eks. bruger tid som backup-grænse for en energimodus-svejsning, tilføjer det et lag af sikkerhed til processen.

At vælge den rigtige ultralydssvejsetilstand er nøglen til processtyring. Dit valg mellem tid, energi, afstand og spidseffekt afhænger af materialekonsistens, delgeometri og styrkekrav. Hver af dem giver unikke fordele for at opnå en perfekt svejsning.

Hvordan kategoriseres materialer efter kompatibilitet med ultralydssvejsning?

Forståelse af materialekompatibilitet er afgørende for vellykket ultralydssvejsning. Et simpelt skema kan være dit bedste udgangspunkt. Det hjælper dig med hurtigt at se, hvilke plastmaterialer der spiller godt sammen.

Guide til svejsning af termoplast

Denne guide hjælper dig med at træffe de første beslutninger. Test altid dine specifikke materialekvaliteter. De kan have forskellige tilsætningsstoffer, der påvirker svejsningen.

| Materiale 1 | Materiale 2 | Kompatibilitet |

|---|---|---|

| ABS | ABS | Fremragende |

| Polystyren | Polystyren | Fremragende |

| Polykarbonat | ABS | God |

| HDPE | LDPE | Fair |

| PVC | ABS | Dårlig/ikke anbefalet |

Denne grundlæggende ramme forhindrer dyre fejl. Det sikrer, at du vælger materialer, der er kendt for at danne stærke, pålidelige bindinger.

For virkelig at mestre ultralydssvejsning skal vi gå ud over et simpelt diagram. Den virkelige udfordring ligger i at forstå "hvorfor" bag disse parringer. Det handler om polymerkemi og fysik.

Svejsning af ensartede materialer

Svejsning af identiske amorfe polymerer er ligetil. Tænk på ABS til ABS eller PC til PC. De har samme molekylære struktur. De har også samme smeltetemperatur. Det giver dem mulighed for at flyde og blande sig let. Det skaber en stærk, sammenhængende binding ved sammenføjningen.

Udfordringer med forskellige materialer

Det er meget sværere at svejse forskellige plasttyper. Succes afhænger af to hovedfaktorer. Du skal tage hensyn til deres smeltepunkter og kemiske strukturer. En lille forskel kan føre til en svag binding eller en total fiasko.

Forskelle i smeltetemperatur

For at få en vellykket svejsning mellem forskellige materialer skal deres smeltetemperaturer ligge tæt på hinanden. Vores interne test hos PTSMAKE viser, at en forskel på højst 22 °C (40 °F) er ideel. En større forskel betyder, at det ene materiale smelter før det andet. Det forhindrer en ordentlig molekylær blanding.

Kemisk uforenelighed

Forskellige polymerfamilier kan ofte ikke blandes. Tænk på olie og vand. For eksempel er det meget vanskeligt at svejse en amorf plast til en halvkrystallinsk. Deres molekylære strukturer er for forskellige til at danne en stærk binding. Den Indeks for smelteflow9 spiller også en rolle her.

| Faktor | Høj kompatibilitet | Lav kompatibilitet |

|---|---|---|

| Polymertype | Samme (f.eks. ABS til ABS) | Forskellige (f.eks. ABS til PP) |

| Smeltetemp. Diff. | < 22°C (40°F) | > 22°C (40°F) |

| Indhold af tilsætningsstoffer | Lignende | Uensartet (f.eks. fyldstoffer) |

Et kompatibilitetsdiagram er et godt værktøj. Men vellykket ultralydssvejsning kræver også forståelse af smeltetemperaturer og kemiske strukturer, især ved sammenføjning af forskellige materialer.

Hvordan påvirker emnegeometrien svejseprocessens struktur?

Delgeometri handler ikke kun om æstetik. Det er en kritisk plan for hele svejseprocessens struktur. Hver eneste kurve, væg og ribbe påvirker vores beslutninger.

Faktorer som vægtykkelse og emnets kompleksitet er ikke små detaljer. De dikterer de væsentlige parametre for en vellykket svejsning.

Vi skal analysere disse funktioner omhyggeligt. Det sikrer en jævn energioverførsel og en stærk, pålidelig binding i det endelige produkt.

Vigtige geometriske indflydelser

| Geometrisk faktor | Overvejelser om svejseprocessen |

|---|---|

| Væggens tykkelse | Bestemmer den ønskede frekvens og amplitude. |

| Ribber/Funktioner | Påvirker hornets design og kontaktpunkter. |

| Overordnet kompleksitet | Dikterer behovet for specialtilpasning. |

Denne systematiske tilgang forebygger almindelige svejsefejl. Det sikrer, at vi får arbejdet gjort rigtigt første gang.

Tilpasning af processen til emnet

En vellykket strategi for ultralydssvejsning er skræddersyet til emnets specifikke geometri. Vi kan ikke bruge en one-size-fits-all-tilgang.

Vægtykkelse og frekvens

Tykkere vægge kræver lavere frekvenser (f.eks. 20 kHz). Det gør det muligt for ultralydsenergien at trænge dybere ind i materialet.

Omvendt har tyndere og mere sarte dele gavn af højere frekvenser (f.eks. 40 kHz). Det giver mere kontrolleret energi og forebygger skader.

Design af ribben, bosser og horn

Ribben og andre funktioner kan være både nyttige og udfordrende. De kan fungere som energidirektører og fokusere smelten.

Men de skaber også en ujævn overflade. Det kræver et tilpasset horn, der giver perfekt kontakt over hele svejseområdet. Ellers går der energi tabt. Matchning af horn og emne er afgørende for at styre akustisk impedans10 for at sikre et optimalt energiflow.

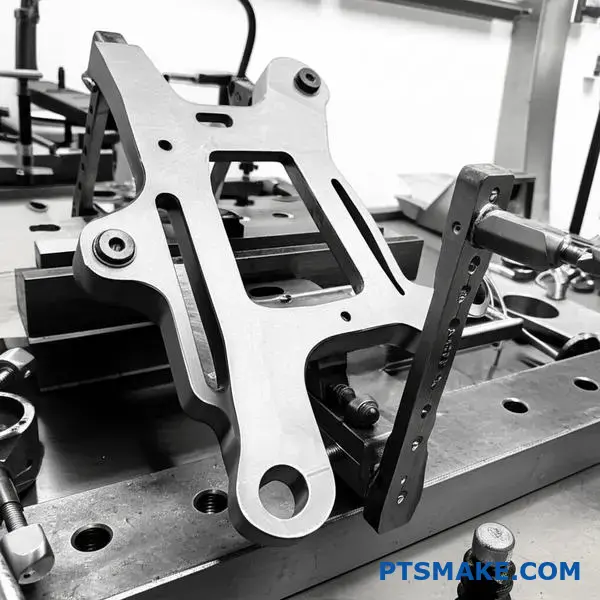

Komplekse geometrier og fastgørelse

Jo mere kompleks delen er, jo mere kritisk bliver fikseringen. Et veldesignet fikstur eller en rede skal understøtte emnet stift. Det forhindrer enhver bevægelse eller vibration under svejsecyklussen.

Hos PTSMAKE laver vi ofte specialfremstillede fiksturer. De omslutter emnet perfekt og sikrer, at energien ledes præcist til samlingens grænseflade.

| Udfordring | Løsning |

|---|---|

| Tykke sektioner | Brug horn med lavere frekvens. |

| Komplekse overflader | Design konturerede, specialfremstillede horn. |

| Delikate dele | Brug præcise, støttende armaturer. |

Emnets geometri er udgangspunktet for ethvert ultralydssvejseprojekt. Den dikterer valget af frekvens, hornets specifikke design og fiksturets kompleksitet. Disse elementer skal arbejde sammen for at sikre en stærk, ensartet svejsning.

Hvordan adskiller kvalitetskontrolsystemer til ultralydssvejsning sig fra hinanden?

Kvalitetskontrol i ultralydssvejsning er ikke noget, der passer til alle. Metoderne spænder fra simple kontroller til sofistikerede analyser i realtid.

Det er afgørende at vælge den rigtige metode. Den sikrer, at dine dele lever op til strenge specifikationer.

Grundlæggende vs. avanceret overvågning

Den enkleste metode er visuel inspektion. Men den fanger kun fejl på overfladen. For at få en dybere sikkerhed må vi se på andre metoder. Avancerede systemer overvåger processen, mens den foregår.

| Metode Type | Primært fokus | Brugssag |

|---|---|---|

| Grundlæggende inspektion | Kvalitet efter svejsning | Mindre kritiske anvendelser |

| Avanceret overvågning | Konsistens i processen | Dele med høj præcision |

Disse systemer giver meget forskellige niveauer af tillid til svejsekvaliteten.

Begrænsningerne ved traditionel testning

I årevis var destruktiv testning standarden. Ved en træktest trækker man f.eks. i en svejset del, indtil den går i stykker. Det giver præcise data om dens styrke.

Denne metode har dog en stor fejl. Man er nødt til at ødelægge prøven for at teste den. Det betyder, at man kun kan teste en lille procentdel af et parti. Man antager, at hele partiet er godt baseret på nogle få prøver.

Styrken ved overvågning i processen

Moderne ultralydssvejsesystemer har ændret spillet. De bruger sensorer til at overvåge hver eneste svejsning i realtid. Det sikrer 100% kvalitetskontrol uden at ødelægge dele. Det markerer også afvigelser med det samme, hvilket reducerer skrot. Systemet sporer energitab på grund af intern friktion eller Hysterese11, Det giver et komplet billede.

Nøgleparametre, der skal spores

I vores arbejde på PTSMAKE fokuserer vi på nogle få nøgleparametre. Disse parametre giver os et fuldt billede af svejseintegriteten.

| Parameter | Hvad den måler | Vigtighed |

|---|---|---|

| Kraft | Energiforbrug under svejsningen | Indikerer materialesmeltning og -flow |

| Skjul afstand | Hvor meget delene komprimeres | Sikrer korrekt materialeforskydning |

| Frekvens | Hornets vibrationshastighed | Bekræfter systemets stabilitet og konsistens |

Ved at indstille acceptable grænser for disse parametre kan systemet automatisk acceptere eller afvise hver enkelt del. Denne datadrevne tilgang fjerner gætterier.

Kvalitetskontrol har udviklet sig fra inspektion efter svejsning til procesovervågning i realtid. Mens grundlæggende kontrol har sin plads, tilbyder avancerede systemer i processen overlegne data, konsistens og pålidelighed til krævende anvendelser. Det er nøglen til fremstilling med høj præcision.

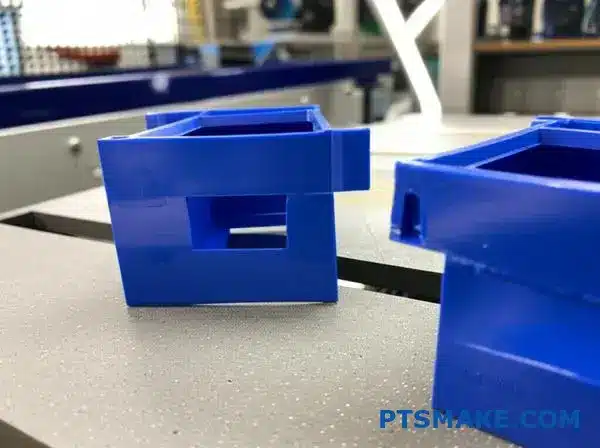

Hvordan designer man et effektivt fikstur til en kompleks del?

At designe et armatur til ultralydssvejsning er en præcis opgave. Det handler ikke kun om at holde en del på plads. Armaturet er en aktiv komponent, der har direkte indflydelse på den endelige svejsekvalitet.

Nøgleprincipper for design af armaturer

Støtte og stabilitet

Stiv støtte direkte under ledområdet er afgørende. Det forhindrer energitab og fokuserer vibrationerne, hvor der er brug for dem. Enhver bevægelse under processen kan føre til en mislykket svejsning.

Materiale og placering

Inventarets materiale må ikke absorbere ultralydenergien. Konsekvent emneplacering er også afgørende. Det sikrer, at hver enkelt del svejses under nøjagtig de samme betingelser for at opnå gentagelsesnøjagtighed.

| Overvejelser | Vigtighed |

|---|---|

| Stiv støtte | Forhindrer dæmpning af energi |

| Sikker fastspænding | Eliminerer bevægelse af dele |

| Valg af materiale | Overfører energi effektivt |

| Konsekvent placering | Sikrer processens repeterbarhed |

Dyk dybere ned i design af fiksturer til svejsning

En almindelig fejl er at behandle fiksturet som en passiv holder. I virkeligheden kanaliserer den aktivt den vibrationsenergi, der er nødvendig for en vellykket svejsning. Et dårligt designet fikstur kan være den grundlæggende årsag til inkonsekvente resultater.

Støttens afgørende rolle

Tænk på at slå et søm i en blød, svampet overflade. Det meste af energien forsvinder. Det samme princip gælder her. Uden stiv, direkte støtte under samlingen spredes ultralydenergien i stedet for at smelte plasten.

Materialevidenskab i inventardesign

Vi bruger næsten altid hårde materialer som stål, aluminium eller specialiserede værktøjsharpikser. Blødere materialer fungerer som en pude, der absorberer de højfrekvente vibrationer og svækker svejsningen. Et materiales akustisk impedans12 er en afgørende faktor, som vi analyserer for at sikre maksimal energioverførsel. I tidligere projekter hos PTSMAKE forbedrede en simpel ændring af fixturmaterialet, baseret på vores tests, den endelige svejsestyrke betydeligt.

| Materialetype | Egnethed til ultralydsarmatur | Årsag |

|---|---|---|

| Hårde metaller (stål, aluminium) | Høj | Fremragende energioverførsel |

| Hård plast (værktøjsharpiks) | Medium | God til komplekse former, mindre holdbar |

| Blød plast (urethan) | Lav | Dæmper ultralydsenergi |

Effektivt fixturdesign til ultralydssvejsning afhænger af fire elementer: stiv støtte, sikker fastspænding, korrekt materialevalg og ensartet placering af emnerne. At beherske disse grundlæggende elementer er afgørende for at opnå en stærk, pålidelig svejsning og sikre produktionsresultater af høj kvalitet hver eneste gang.

Hvordan udfører man en simpel destruktiv test for at validere en svejsning?

Hvordan kan man være sikker på, at en svejsning er stærk nok? Man ødelægger den. Simple destruktive tests er en praktisk måde at få klare svar på.

Vi bruger primært to metoder. Træk- og afskalningstesten. Begge involverer at anvende kraft, indtil delen går i stykker.

At se på den ødelagte overflade fortæller dig alt. Det afslører den sande kvalitet af forbindelsen. Det er et direkte kig på svejsningens integritet.

Her er en hurtig sammenligning af de to tests.

| Testtype | Primært mål |

|---|---|

| Trækstyrke (træk) | Måler svejsningens brudstyrke |

| Skræl | Kontrollerer limningens konsistens langs svejselinjen |

En praktisk guide til træk- og afskalningstest

Lad os se nærmere på, hvordan man udfører disse tests, og hvad man skal kigge efter. Disse metoder giver dig tillid til din montageproces. Hos PTSMAKE bruger vi dem til at validere nye opsætninger for kunder.

Udførelse af en træktest (pull)

Denne test er ligetil. Man tager fat i de svejsede dele på hver sin side af svejsningen. Derefter trækker du dem direkte fra hinanden, indtil de svigter.

Målet er at måle den maksimale kraft, som svejsningen kan modstå. En højere kraft betyder normalt en stærkere svejsning. Dette er en almindelig test for stumpsømme.

Udførelse af en peel-test

En skrælningstest er ideel til overlappende samlinger. Man klemmer den ene del ned og trækker den anden væk og trækker den tilbage i en bestemt vinkel, ofte 90 eller 180 grader.

Denne test hjælper med at vurdere bindingens ensartethed i hele svejsningens længde. Den er fantastisk til anvendelser som ultralydssvejsning af plastfilm eller -plader.

Hvad skal man se efter i bruddet?

Den virkelige indsigt kommer ved at undersøge de ødelagte dele. Du leder efter et af to resultater.

Sammenhængende svigt: Et tegn på en stærk svejsning

Det er det, du gerne vil se. Grundmaterialet går i stykker i nærheden af svejsningen, men selve svejsningen forbliver intakt. Det beviser, at svejsningen er stærkere end det materiale, den forbinder. En vellykket svejsning resulterer i det, vi kalder Sammenhængende svigt13.

Fejl i limen: Et tegn på en svag svejsning

Dette er et rødt flag. Svejsningen adskilles rent ved grænsefladen, hvor de to dele blev samlet. Dette indikerer en dårlig binding. Klæbekraften var svagere end materialets indre styrke.

| Fejltype | Hvordan det ser ud | Konsekvenser for svejsekvaliteten |

|---|---|---|

| Sammenhængende | Materialet rives fra hinanden og efterlader materiale på begge overflader | Fremragende (svejsningen er stærkere end materialet) |

| Klæbemiddel | Ren adskillelse ved svejselinjen | Dårlig (svejseforbindelsen er det svage punkt) |

Træk- og afskalningstest giver et klart, fysisk bevis på svejsestyrken. Analyse af bruddet for kohæsions- kontra klæbefejl er afgørende for kvalitetskontrollen og sikrer, at det endelige produkt fungerer som designet og opfylder alle kritiske specifikationer.

Hvordan skal du justere parametre, når materialepartier ændres?

Materialekonsistens er en almindelig antagelse. Men selv små variationer i harpiksbatcher kan forstyrre din proces. Det gælder især for følsomme operationer som ultralydssvejsning.

Nye materialepartier kan opføre sig forskelligt. Nøglefaktorer er fugt, farvestoffer og indhold af regranulat. Hvis man ignorerer dem, kan det føre til svage svejsninger og ødelagte dele.

Vigtige harpiksvarianter

| Variation | Potentiel indvirkning på svejsning |

|---|---|

| Fugt | Hulrum, porøsitet, inkonsekvent svejsestyrke |

| Farvestoffer | Ændret energiabsorption, inkonsekvent smeltning |

| Regrind % | Ændringer i viskositet, reduceret styrke |

Det er afgørende at justere parametrene for hver ny batch. Det sikrer ensartet kvalitet og forebygger dyre produktionsproblemer.

Resin-variationers indvirkning på svejsning

En stabil proces kan hurtigt blive upålidelig med et nyt materialeparti. Du skal forstå, hvordan specifikke resinegenskaber påvirker resultatet. Forskellige batches er sjældent identiske.

Fugtindhold

Mange polymerer er hygroskopiske, hvilket betyder, at de absorberer fugt. Under svejsning bliver denne fugt til damp. Det skaber hulrum og svækker bindingen. Det er vigtigt at fortørre materialet, men absorptionshastigheden kan stadig variere fra batch til batch.

Farvestoffer og tilsætningsstoffer

Farvestoffer, fyldstoffer og andre tilsætningsstoffer ændrer en harpiks' egenskaber. For eksempel kan mørke pigmenter absorbere ultralydsenergi på en anden måde end lyse. Det påvirker smeltehastighed og flow. Tilsætningsstoffer som glasfibre kan også ændre materialets stivhed og energitransmission.

Fornyet procentdel

Det er omkostningseffektivt at bruge omslebet materiale. Det kan dog ændre materialets Viskositet14 og molekylær struktur. En højere genindsmeltningsprocent fører ofte til en mindre ensartet svejsestyrke. Det har vi set i tidligere projekter hos PTSMAKE.

En metodisk tilgang til re-kvalificering

For at håndtere disse variabler er det nødvendigt med en struktureret genkvalificeringsproces.

| Trin | Handling | Formål |

|---|---|---|

| 1. Gennemgang | Tjek det nye materiales analysecertifikat (CoA). | Identificer eventuelle forskelle i forhold til den forrige batch. |

| 2. Første test | Svejs en lille prøve ved hjælp af eksisterende parametre. | Vurder hurtigt, om der er store afvigelser i svejsekvaliteten. |

| 3. Juster | Juster om nødvendigt en parameter ad gangen. | Find metodisk det nye optimale behandlingsvindue. |

| 4. Validering | Udfør destruktive og ikke-destruktive tests. | Bekræft, at de nye parametre giver stærke, pålidelige svejsninger. |

Ved at følge disse trin sikres en jævn overgang mellem materialepartier. Det opretholder integriteten i din ultralydssvejseproces.

Harpiksvariationer som fugt, farvestoffer og indhold af regrind påvirker ultralydssvejsning betydeligt. En metodisk re-kvalificeringsproces, herunder gennemgang af certificeringer og udførelse af valideringstest, er afgørende for at opretholde en ensartet produktionskvalitet, når der skiftes materialepartier.

Din svejsestyrke er inkonsistent. Hvordan finder du den grundlæggende årsag?

Når svejsestyrken varierer, er tilfældige gæt din fjende. Du har brug for en struktureret tilgang. En problemløsningsramme hjælper dig med at kortlægge alle potentielle årsager systematisk.

Hvorfor bruge et framework?

Et værktøj som fiskebensdiagrammet (eller Ishikawa-diagrammet) er perfekt. Det hjælper dig med at brainstorme potentielle årsager uden at overse noget. Det organiserer problemer i klare kategorier.

Det forhindrer dig i at drage forhastede konklusioner. I stedet kan du undersøge hvert område metodisk for at finde den sande årsag til inkonsekvent ultralydssvejsestyrke.

Vigtige undersøgelsesområder

Her er de vigtigste kategorier, der skal undersøges:

| Kategori | Potentielle problemer |

|---|---|

| Maskine | Parameterdrift, slidte komponenter |

| Materiale | Inkonsekvent harpiks, fugt |

| Metode | Variation af operatører |

| Miljø | Svingninger i temperatur og luftfugtighed |

Nedbrydning af problemet

En ramme tvinger dig til at se ud over det indlysende. I tidligere projekter hos PTSMAKE var den grundlæggende årsag ofte ikke der, hvor teamet først kiggede. Det kræver disciplin at følge processen.

Maskinens knogle

Start med din svejsemaskine. Er parametrene - amplitude, svejsetid, tryk - ustabile? Vi har set slidte horn eller boostere forårsage betydelige problemer. Regelmæssig kalibrering er ikke bare et forslag; det er afgørende.

Det materielle ben

Materialevariation er en almindelig synder. Har harpiksbatchen ændret sig? Er der uensartet fugtindhold eller regrindprocent? Selv små ændringer i materialet kan påvirke svejsekvaliteten dramatisk. Du har brug for stram kontrol over indgående materialer. At undersøge dette hjælper med at forstå materialets Proceskapacitet15 til svejsning.

Mennesket og metoden Bone

Hvor konsekvent er operatørens proces? Lægger de delene i på samme måde hver gang? Er oplæringen tilstrækkelig? Nogle gange kan små, udokumenterede ændringer i proceduren føre til store problemer på længere sigt.

Knoglen til inventar og miljø

Overse ikke det beslag, der holder delene. Er det stabilt og stift? En løs fiksering giver mulighed for vibrationer, som ødelægger svejsekonsistensen. Tjek også de miljømæssige faktorer. Drastiske ændringer i temperatur eller luftfugtighed kan påvirke plastens egenskaber og svejseprocessen.

| Fishbone Kategori | Nøglevariabler, der skal tjekkes |

|---|---|

| Maskine | Amplitude, svejsetid, holdetid, tryk |

| Materiale | Harpikstype, fugtindhold, tilsætningsstoffer, farvestoffer |

| Armatur | Stabilitet, slid, justering, spændekraft |

| Miljø | Omgivelsestemperatur, luftfugtighed, luftforureninger |

Brug af et systematisk værktøj som et fiskebensdiagram organiserer din undersøgelse. Det sikrer, at du tjekker alle potentielle kilder til variation - fra maskinindstillinger til miljøfaktorer - for effektivt at finde frem til den egentlige årsag til uensartet svejsestyrke.

Hvordan tilpasser man en proces til svejsning af en del med tynde vægge?

Svejsning af dele med tynde vægge er en præcis kunst. Det kræver mere end bare standardindstillinger. Den største risiko er at beskadige emnet.

Du kan se skævheder, revner eller endda gennembrænding. Succes afhænger af, at du tilpasser din proces omhyggeligt.

Vi fokuserer på at kontrollere alle variabler. Det sikrer en stærk, ren svejsning uden at skade den sarte del.

Vigtige tilpasninger til tynde vægge

| Faktor | Tilpasning | Årsag |

|---|---|---|

| Frekvens | Brug lavere frekvenser | Reducerer mekanisk belastning |

| Horn | Brug konturerede horn | Fordeler trykket jævnt |

| Armatur | Design præcise armaturer | Giver fuld støtte |

| Fælles | Overvej forskydningsfuger | Undgår direkte tryk |

En skånsom tilgang til ultralydssvejsning

Når man har med sarte komponenter at gøre, er råstyrke ikke en mulighed. Hele processen skal raffineres, så den bliver mere skånsom. Dette indebærer justering af flere nøgleparametre i ultralydssvejseprocessen.

Lavere frekvens giver mindre stress

Højere frekvenser (f.eks. 40 kHz) vibrerer hurtigere. Det kan være for intenst for tynde vægge.

Vores erfaring er, at når man skifter til en lavere frekvens, f.eks. 20 kHz, reduceres den mekaniske belastning på emnet. Denne lavere vibrationshastighed er meget mere skånsom og forhindrer brud. Processen indebærer kontrol af svejsningen amplitude16 med ekstrem præcision.

Brugerdefineret værktøj er ikke til forhandling

Standard, flade horn skaber trykpunkter. De kan let beskadige en tynd væg.

Vi bruger konturerede horn hos PTSMAKE. De er designet til at matche emnets nøjagtige geometri. Det fordeler kraften jævnt over hele overfladen.

Et præcist opspændingsudstyr er lige så vigtigt. Det skal understøtte emnet fuldstændigt og forhindre enhver bøjning eller bevægelse under svejsecyklussen.

| Værktøjselement | Funktion | Fordel for tynde vægge |

|---|---|---|

| Kontureret horn | Passer til delens overflade | Forhindrer spændingskoncentration |

| Præcis fastgørelse | Understøtter hele delen | Eliminerer forvrængning |

| Forskydningsforbindelse | Svejsninger langs en lodret væg | Undgår direkte nedadgående kraft |

Svejsning af tynde dele kræver en systemisk tilgang. Lavere frekvenser, konturerede horn, præcise fiksturer og forskydningsforbindelser arbejder sammen for at minimere stress og forhindre skader. Det sikrer en stærk og pålidelig forbindelse.

En konkurrent opnår en hurtigere cyklustid. Hvordan ville du optimere din?

For at slå en konkurrents cyklustid skal du dissekere din egen proces. Hvert millisekund tæller. Lad os fokusere på selve svejsecyklussen.

Vi deler det op i nøglefaser. Hver fase er en mulighed for optimering. Se ikke på den samlede tid, men på de små skridt.

Analyse af svejsecyklusfaser

Hele processen har skjulte ineffektiviteter. Det første skridt er at identificere dem. Hvor bliver der spildt tid?

| Fase | Typisk varighed (s) | Optimeringspotentiale |

|---|---|---|

| Indlæsning af dele | 1.0 - 3.0 | Høj |

| Klemme / udløser | 0.2 - 0.5 | Medium |

| Svejsetid | 0.1 - 1.0 | Høj |

| Holdetid | 0.2 - 1.0 | Medium |

| Aflæsning af dele | 1.0 - 3.0 | Høj |

Denne opdeling viser, hvor du skal fokusere din indsats. Håndtering tager ofte mere tid end selve svejsningen.

Hurtigere aktivering

Pressens bevægelse er et nøgleområde. Traditionelle pneumatiske presser kan have en lille forsinkelse. De har brug for tid til at opbygge et tryk.

Vi har fundet ud af, at servodrevne presser giver en klar fordel. Deres aktivering er hurtigere og meget mere præcis. Det skærer kritiske brøkdele af et sekund af hver cyklus. Kontrollen er også overlegen.

Optimering af svejseparametre

Hurtigere smeltning handler om en balance mellem amplitude og tryk. At øge effekten er ikke svaret. Denne tilgang kan beskadige dele eller skabe svage samlinger.

Vores tests viser, at optimering af disse indstillinger kan reducere svejsetiden med 10-15%. Det kræver omhyggelig indstilling baseret på materiale og geometri. Målet er hurtig energioverførsel. Denne overførsel er mest effektiv, når akustisk impedans17 af hornet og plastikdelen passer godt sammen.

Rollen for design af armaturer

Hvor hurtigt kan du fylde og tømme dele? Dette er ofte den største tidsrøver i enhver ultralydssvejsning. Et dårligt armaturdesign er en almindelig synder.

En forbedret fikstur kan gøre en kæmpe forskel. Tænk på funktioner, der styrer emnet på plads. Eller overvej mekanismer, der giver mulighed for hurtigere udstødning efter svejsningen.

Et veldesignet armatur skal være både præcist og hurtigt at bruge.

| Armaturets funktion | Indvirkning på cyklustid |

|---|---|

| Poka-yoke (fejlsikring) | Reducerer fejlbelastninger, sparer tid |

| Hurtigudløsende klemmer | Hurtigere på- og aflæsning |

| Hjælpemidler til udstødning af dele | Minimerer manuel håndtering |

| Ergonomisk design | Reducerer operatørens træthed og tid |

Det er vores erfaring hos PTSMAKE, at vi samarbejder med kunderne om at designe fiksturer, der strømliner hele deres arbejdsgang, ikke kun svejsedelen.

For at forkorte din svejsecyklus skal du analysere hver fase omhyggeligt. Hurtigere aktivering med servopresser, optimerede svejseparametre og smartere design af fiksturer er vigtige strategier. Disse små ændringer giver tilsammen en betydelig konkurrencefordel.

Hvad er fremtiden for ultralydssvejseteknologi?

Fremtiden for ultralydssvejsning handler ikke kun om stærkere bindinger. Det handler om smartere, mere præcise og alsidige sammenføjningsprocesser. Vi bevæger os ud over simpel plastsamling.

Hybride svejseteknologier

At kombinere ultralydsenergi med andre metoder er en vigtig tendens. Denne tilgang tackler materialer, som man tidligere troede ikke kunne svejses. Målet er overlegen ydeevne og effektivitet.

Svejsning af avancerede materialer

Nye materialer driver innovationen. Vi ser nu vellykket ultralydssvejsning af kompositter og endda bionedbrydelig plast. Det åbner døre for mange brancher.

| Funktion | Traditionel svejsning | Fremtidens svejsning |

|---|---|---|

| Kontrol | Amplitude og tryk | Servodrevet præcision |

| Overvågning | Grundlæggende tid/energi | IoT-data i realtid |

| Materialer | Termoplast | Kompositter, biologisk nedbrydelige |

Denne udvikling flytter grænserne for produktion.

Avancerede servostyringer for ultimativ præcision

Præcision er alt i moderne produktion. Skiftet fra pneumatiske til servodrevne ultralydssvejsere er en game-changer. Servostyringer giver nøjagtig styring af svejsekraft og -hastighed.

Det betyder, at vi kan opnå utroligt snævre tolerancer. For dele i den medicinske sektor eller luftfartssektoren er dette kontrolniveau ikke bare gavnligt; det er afgørende. I tidligere projekter hos PTSMAKE har denne præcision hjulpet os med at eliminere mikrobrud i følsomme komponenter.

IoT-integration til intelligent produktion

IoT gør svejseprocesser intelligente. Sensorer integreret i svejsesystemer kan overvåge hver cyklus i realtid. De sporer parametre som amplitude, effekt og kollapsafstand.

Denne datastrøm giver mulighed for øjeblikkelige justeringer. Endnu vigtigere er det, at det muliggør Forudsigelig vedligeholdelse18 for at forhindre fejl, før de opstår. Denne proaktive tilgang reducerer drastisk nedetid og forbedrer udstyrets samlede effektivitet.

| Teknologi-trend | Vigtige fordele | Praktisk anvendelse |

|---|---|---|

| Servokontrol | Høj præcision og gentagelsesnøjagtighed | Samling af medicinsk udstyr |

| IoT-integration | Overvågning i realtid | Produktion af sensorer til biler |

| Hybrid svejsning | Forbinder forskellige materialer | Indkapsling af elektronik |

| Nye materialer | Udvider designfriheden | Bæredygtig emballage |

Nye grænser: Kompositter og biologisk nedbrydelige materialer

Ultralydssvejsning tilpasser sig også nye materialeudfordringer. Det plejede at være svært at sammenføje kulfiberkompositter eller bionedbrydelige polymerer.

Nu gør fremskridt inden for energiretning og værktøjsdesign det muligt. Det er afgørende for industrier som bilindustrien, der søger letvægtsstyrke, og emballage, der bevæger sig i retning af bæredygtighed. Det udvider, hvad designere kan skabe.

Fremtiden for ultralydssvejsning er intelligent og præcis. Med servostyring, IoT-integration og muligheden for at sammenføje nye materialer bliver teknologien vigtigere end nogensinde for højspecifik produktion.

Lås op for præcisionsløsninger til ultralydssvejsning med PTSMAKE

Ønsker du at forbedre dine ultralydssvejseprojekter? Kontakt PTSMAKE i dag for at få ekspertsupport, tilpassede løsninger og uovertruffen pålidelighed - anmod om et tilbud, eller send din forespørgsel nu! Lad os opnå fejlfri resultater sammen, fra prototyper til produktion, med præcision og service i verdensklasse.

Få en dybere forståelse af, hvordan molekylære bindinger skaber varme under ultralydsstress. ↩

Lær fysikken bag, hvordan ultralydsbølger overføres effektivt fra hornet til delene. ↩

Udforsk, hvordan forskellige molekylære strukturer påvirker dit projekts fremstillingsproces. ↩

Opdag, hvordan kølehastigheden påvirker polymerstrukturen og den endelige styrke af dine svejsede dele. ↩

Se, hvordan denne permanente formændring muliggør stærke metalbindinger uden at smelte. ↩

Lær, hvordan forskellige aktuatortyper påvirker præcision og kvalitet i din produktionsproces. ↩

Find ud af, hvordan du opnår lufttætte forseglinger til kritiske komponenter i dit næste projekt. ↩

Lær, hvordan forskellige polymerstrukturer påvirker ultralydssvejseprocessen og dit valg af svejsetilstand. ↩

Opdag, hvordan denne metrik påvirker materialeflow og svejsestyrke. ↩

Forstå dette koncept for at se, hvordan energi effektivt overføres fra svejseren til din del. ↩

Forstå, hvordan denne materialeegenskab påvirker energioverførslen og den endelige svejseintegritet ved ultralydssvejsning. ↩

Forstå, hvordan materialeegenskaber påvirker energioverførslen ved svejsning. ↩

Forstå videnskaben bag materialebinding, og hvorfor denne fejltilstand signalerer en overlegen, pålidelig svejsning. ↩

Opdag, hvordan denne vigtige materialeegenskab påvirker svejsedannelsen og den samlede styrke. ↩

Lær, hvordan denne metrik forudsiger, om din proces konsekvent kan opfylde kvalitetsspecifikationerne. ↩

Lær, hvordan denne nøgleparameter påvirker svejsestyrken og forhindrer skader på følsomme komponenter. ↩

Find ud af, hvordan denne egenskab påvirker energioverførsel og svejsekvalitet i vores komplette guide. ↩

Lær, hvordan denne datadrevne tilgang kan forhindre udstyrssvigt og øge din produktionseffektivitet. ↩