Kæmper du med inkonsekvent svejsestyrke, kosmetiske defekter eller høje afvisningsrater i din ultralydssvejsning af plast? Du er ikke alene - disse udfordringer plager producenterne dagligt og fører til produktionsforsinkelser, øgede omkostninger og frustrerede ingeniørteams, der forsøger at opfylde stramme specifikationer.

Ultralydssvejsning af plast er en præcis sammenføjningsmetode, der bruger højfrekvente vibrationer til at skabe molekylære bindinger mellem termoplastiske dele gennem kontrolleret varmeudvikling ved samlingsgrænsefladen, hvilket giver hurtige cyklustider og stærke, pålidelige bindinger, når de er korrekt optimeret.

Hos PTSMAKE har jeg arbejdet med utallige kunder, som i første omgang troede, at deres svejseproblemer skyldtes udstyrsproblemer, men som opdagede, at de grundlæggende årsager lå i fugedesign, materialevalg eller procesparametre. Denne omfattende vejledning dækker 17 kritiske aspekter af ultralydssvejsning, der adskiller vellykkede operationer fra dem, der kæmper.

Hvad definerer en plasts ‘svejsbarhed’ ud fra et materialevidenskabeligt perspektiv?

Ikke alle plastmaterialer er lige gode til svejsning. Succes med ultralydssvejsning af plast afhænger af materialevidenskab. Det handler om at forstå en polymers kerneegenskaber.

Molekylær struktur er vigtig

Plast er enten amorft eller halvkrystallinsk. Denne struktur dikterer, hvordan de reagerer på varme og vibrationer. Det er det første, vi tjekker hos PTSMAKE.

| Struktur | Let at svejse | Eksempel |

|---|---|---|

| Amorf | Nemmere | ABS, PC |

| Halvkrystallinsk | Hårdere | PP, nylon |

Denne grundlæggende forskel har store konsekvenser. Den har direkte indflydelse på fugedesign og procesparametre.

Lad os gå et spadestik dybere. Ud over strukturen er der andre faktorer, der er afgørende for en stærk og pålidelig svejsning. Disse egenskaber eksisterer ikke isoleret; de interagerer. En uoverensstemmelse her fører ofte til svage bindinger eller komponentfejl.

Smeltetemperatur og flow

En plasts smeltetemperatur skal nås. Men et bredt smelteområde kan være vanskeligt. Det kræver meget præcis kontrol over ultralydsprocessen. Målet er effektiv energioverførsel til fugeoverfladen.

Stivhedens og friktionens rolle

Stivhed, målt ved hjælp af Elasticitetsmodul1, er afgørende. Stivere materialer overfører ultralydsvibrationer mere effektivt. Blødere, mere fleksibel plast kan dæmpe energien, før den skaber en smelte.

En høj friktionskoefficient er også en fordel. Den hjælper med at generere varme hurtigt lige der, hvor der er brug for den. Materialer med lav friktion kræver mere energi eller tid.

I vores arbejde har vi fundet ud af, at disse faktorer interagerer på komplekse måder. At analysere disse egenskaber er et vigtigt skridt i vores proces.

| Ejendom | Høj værdi | Lav værdi |

|---|---|---|

| Stivhed | God overførsel af energi | Dårlig energioverførsel |

| Friktion | Hurtigere varmeudvikling | Langsommere varmeudvikling |

En plasts svejsbarhed defineres af dens molekylære struktur, smeltetemperatur, stivhed og friktion. At forstå disse indbyrdes forbundne egenskaber er grundlæggende for et vellykket komponentdesign og for at opnå stærke, pålidelige ultralydssvejsningsresultater.

Hvad er de tre primære svejsemetoder: tid, energi og afstand?

Ved ultralydssvejsning af plast er kontrol altafgørende. Processen sker på brøkdele af et sekund. Så hvordan sikrer vi en perfekt svejsning hver gang? Svaret ligger i svejsetilstandene.

Disse tilstande er simpelthen de parametre, vi bruger til at fortælle maskinen, hvornår den skal stoppe. Hver af dem giver en anden måde at styre svejsecyklussen på. De sikrer ensartethed og kvalitet.

Vælg din kontrolmetode

Tænk på det som en udløser, der stopper processen. Hver tilstand - tid, energi eller afstand - fungerer som det signal. At vælge den rigtige afhænger af dine dele og mål.

| Tilstand | Kontrolprincip | Bedst til |

|---|---|---|

| Tid | Fast varighed af ultralydsvibrationer | Enkle, meget ensartede dele |

| Energi | Specifik mængde leveret energi | Dele med små variationer |

| Afstand | En præcis mængde materiale kollapser | Kritiske monteringsmål |

Det er afgørende at vælge den rigtige svejsetilstand. Det har direkte indflydelse på den endelige svejsekvalitet, -styrke og -konsistens. Hver metode har sin plads, og det er afgørende for ethvert projekt at forstå forskellene. I tidligere PTSMAKE-projekter er valg af tilstand noget af det første, vi diskuterer med vores kunder.

Tidstilstand: Den enkleste tilgang

I denne tilstand kører ultralydsvibrationerne i en forudindstillet tid. Den er enkel at sætte op og fungerer godt, når delene er ekstremt ensartede. Men den kan ikke kompensere for variationer i emnegeometri eller materiale. Det kan føre til over- eller undersvejsning.

Energitilstand: En smartere kontrol

Energitilstand måler den energi, der leveres til emnet. Svejsecyklussen stopper, når en bestemt energiværdi er nået. Denne metode tilpasser sig små emnevariationer. Den sikrer, at hver del får den samme mængde energi til smeltning. Dette skyldes, at processen er afhængig af Hysterese-opvarmning2 for at skabe smelte. Mere materiale kræver mere energi.

Afstandstilstand: Ultimativ præcision

Afstandstilstand stopper svejsningen baseret på, hvor meget delene er faldet sammen. Dette kan være en "kollapsafstand" (mængden af smelte) eller en "absolut afstand" (den endelige delhøjde). Det giver den højeste præcision for de endelige samlingsdimensioner. Men den er meget følsom over for variationer i delens tolerance.

| Tilstand | Fordele | Ulemper |

|---|---|---|

| Tid | Let at sætte op; hurtige cyklustider. | Inkonsekvente svejsninger, hvis delene varierer. |

| Energi | Kompenserer for delvariationer; ensartet svejsestyrke. | Det kan være sværere at vælge de første indstillinger. |

| Afstand | Høj præcision; sikrer endelige dimensioner. | Følsom over for emnetolerancer; kræver præcise fiksturer. |

Disse tre tilstande - tid, energi og afstand - er de primære kontrolelementer i ultralydssvejsning. Hver af dem giver en anden metode til at stoppe svejsecyklussen, hvilket giver unikke fordele til specifikke anvendelser, fra enkle til højpræcisionsdele.

Hvad er hovedtyperne af design af ultralydssvejsefuger?

Det er vigtigt at vælge det rigtige fugedesign. Det er det første skridt til en vellykket svejsning. Dette design dikterer, hvordan ultralydenergien fokuseres. Det sikrer en stærk, pålidelig binding.

Hos PTSMAKE fokuserer vi på tre primære designs. De tjener hver især forskellige formål. De er valgt ud fra krav til delgeometri, materiale og styrke.

En hurtig sammenligning

Her er en enkel oversigt over de vigtigste typer. Vi vil udforske hver enkelt mere detaljeret.

| Fælles type | Primær fordel | Almindelig brugssag |

|---|---|---|

| Butt Joint med energidirektør | Præcist energifokus | Elektroniske huse til generelle formål |

| Forskydningsforbindelse | Stærke, hermetiske tætninger | Medicinsk udstyr, beholdere |

| Fælles tørklæde | Fremragende tilpasning | Cylindriske eller justerede dele |

Butt Joint med energidirektør

Dette er det mest almindelige design, vi ser. Nøglen er "energidirektøren". Det er en lille, støbt trekantet kant på en af delene. Denne højderyg koncentrerer ultralydsenergien. Det sætter gang i en hurtig, kontrolleret smeltning.

Ideel anvendelse

Stumpsamlinger er perfekte til dele lavet af amorf plast. Tænk på huse til forbrugerelektronik eller komponenter til biler. De fungerer bedst, når hermetiske tætninger ikke har højeste prioritet. Samlingen giver god styrke til mange anvendelser.

Forskydningsforbindelse

Når du har brug for en stærk, hermetisk forsegling, er forskydningsfugen ofte svaret. Dette design skaber en binding ved at smelte overfladerne, når de gnider mod hinanden under tryk. Denne udsmidning tvinger luften ud. Det skaber en lækagesikker forsegling. Plastens viskoelastisk3 Naturen er afgørende her.

Hos PTSMAKE anbefaler vi ofte denne metode til dele, der kræver en tæt forsegling, som f.eks. væskebeholdere eller medicinsk udstyr. Baseret på vores tests kan forskydningsfuger give nogle af de stærkeste bindinger i ultralydssvejsning af plast.

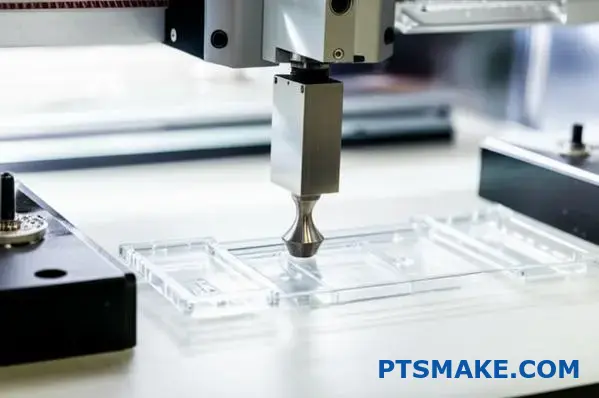

Fælles tørklæde

Tørklædeforbindelsen er et fremragende valg til selvjustering. De vinklede parringsflader styrer de to dele på plads under svejsningen. Det er godt til cylindriske dele eller komponenter, hvor præcis justering er afgørende. Det giver også en ren svejselinje med minimalt lysglimt.

Det er afgørende for succes at vælge den rigtige fuge - stød, forskydning eller tørklæde. Hvert design giver unikke fordele med hensyn til styrke, tætning og tilpasning. Det endelige produkts kvalitet og ydeevne afhænger i høj grad af denne indledende designbeslutning.

Hvad er et system til at klassificere almindelige ultralydssvejsefejl?

For at kunne diagnosticere svejsefejl korrekt har du brug for et system. En klar ramme hjælper os med hurtigt at finde den grundlæggende årsag til et problem. Det fjerner gætteriet fra fejlfindingen.

Denne systematiske tilgang grupperer fejl i fire hovedkategorier. Denne organisering gør diagnosticeringsprocessen meget mere effektiv for ethvert team.

Her er et hurtigt overblik over disse grupper.

| Fejlkategori | Primær indikator |

|---|---|

| Utilstrækkelig svejsning | Svag eller ikke-eksisterende binding |

| Oversvejsning | Overfladisk blitz og materielle skader |

| Kosmetiske fejl | Uønskede mærker eller overfladeproblemer |

| Dimensionelle spørgsmål | Ændringer i delens form eller størrelse |

Denne struktur er det første skridt. Den hjælper os med at opbygge en logisk plan for fejlfinding.

Denne diagnostiske ramme er et praktisk værktøj. I vores projekter hos PTSMAKE bruger vi det til at strømline problemløsningen med vores kunder. Det skaber et fælles sprog til at identificere problemer.

Utilstrækkelig svejsning

Dette er den mest almindelige fejl. Det betyder, at delene ikke er bundet korrekt sammen. Svejsningen er svag eller ikke-eksisterende. Normalt peger dette på mangel på energi i svejsefugen. Det kan skyldes lav amplitude eller utilstrækkelig svejsetid.

Oversvejsning

Dette er det modsatte problem. Der tilføres for meget energi til delene. Du vil se, at der skubbes for meget blitz ud fra samlingen. Dette kan forårsage materiel nedbrydning4. Plastens molekylære struktur nedbrydes, hvilket svækker den endelige samling alvorligt.

Kosmetiske og dimensionelle fejl

Disse fejl påvirker emnets udseende og pasform. Selv om svejsningen måske er stærk, kan disse fejl stadig føre til afvisning. Det gælder især for forbrugervendte produkter, hvor æstetik er afgørende.

Lad os se på et par eksempler.

| Fejltype | Beskrivelse |

|---|---|

| Mærkning | Skrammer eller værktøjsmærker på emnets overflade fra hornet. |

| Synker | Fordybninger på overfladen modsat energidirektøren. |

| Forvrængning af dele | Emnets overordnede geometri ændres efter svejsningen. |

Dimensionsnøjagtighed er afgørende i ultralydssvejsning af plast. Selv mindre forvridninger kan forhindre dele i at passe korrekt i en større samling, en udfordring vi ofte hjælper med at løse.

Denne ramme kategoriserer svejsefejl i fire typer: utilstrækkelig svejsning, oversvejsning, kosmetiske fejl og dimensionelle problemer. Brug af dette system forenkler diagnosticering, hvilket fører til hurtigere løsninger og højere kvalitetskontrol. Det er et grundlæggende værktøj til gentagen succes.

Hvilke forskellige typer ultralydssvejseudstyr findes der, og hvad kan de bruges til?

Det er vigtigt at vælge det rigtige udstyr til ultralydssvejsning. Din beslutning påvirker effektivitet, kvalitet og din bundlinje. Landskabet er primært opdelt i tre kategorier.

Det er bænksvejsere, automatiserede svejsere og håndholdte svejsere. Hver type er designet til forskellige produktionsskalaer. De håndterer forskellige emnestørrelser og kompleksiteter. Lad os dele dem op.

| Udstyrstype | Bedst til | Nøglefunktion |

|---|---|---|

| Bordplade | Små til mellemstore partier | Alsidighed |

| Automatiseret | Produktion i store mængder | Konsistens |

| Håndholdt | Punktreparationer, store dele | Bærbarhed |

At forstå disse forskelle er det første skridt. Det hjælper med at foretage en informeret investering til dine monteringsbehov.

Et dybere kig på udstyrets anvendelsesmuligheder

Valget af udstyr handler om mere end blot produktionsvolumen. Det handler om præcision og integration. I projekter hos PTSMAKE vejleder vi ofte kunderne om dette. Målet er at matche maskinen til den specifikke applikation.

Bænksvejsere: Den alsidige arbejdshest

Bænksvejsere er perfekte til manuelle monteringsstationer. De er ideelle til prototyper og små til mellemstore serier. Operatørerne har direkte kontrol over processen. Det gør dem gode til komplicerede dele. De er almindelige inden for medicinsk udstyr og elektronikmontage.

Automatiserede systemer: Motoren i masseproduktion

Til produktion af store mængder er automatisering nøglen. Automatiserede ultralydssvejsesystemer til plast kan integreres direkte i produktionslinjerne. De sikrer hurtige, gentagelige svejsninger med minimal menneskelig indgriben. Denne teknologi er afgørende for bil- og forbrugsvareindustrien. En strømforsyning sender et signal til en transducer. Transduceren konverterer dette ved hjælp af piezoelektrisk effekt5. Det skaber de nødvendige vibrationer.

Håndholdte svejsere: Fleksibilitet i din håndflade

Håndholdte enheder giver uovertruffen bærbarhed. De bruges til punktsvejsning, afstivning og reparationer. De er også fremragende til store eller svært tilgængelige dele. Du finder dem i forbindelse med bilreparationer og fabrikationsopgaver på stedet.

| Svejsetype | Anvendelse i industrien | Eksempel på brugssag |

|---|---|---|

| Bordplade | Medicinsk udstyr | Forsegling af steril emballage |

| Automatiseret | Biler | Samling af instrumentbrættets komponenter |

| Håndholdt | Konstruktion | Punktsvejsning af store paneler |

Det er afgørende at vælge den rigtige type udstyr. Bænkenheder giver alsidighed, automatiserede systemer giver skala og konsistens, mens håndholdte svejsere giver dig bærbarhed. Dette valg har direkte indflydelse på din produktionseffektivitet, kvalitetskontrol og samlede omkostningseffektivitet.

Hvad er de vigtigste forskelle i svejsning af hård og fleksibel plast?

Svejsning af forskellige plastmaterialer er ikke en proces, der passer til alle. Indstillingerne for stive materialer er meget forskellige fra dem for fleksible materialer. Du skal justere din tilgang.

Hvis du gør det rigtigt, får du en stærk og pålidelig svejsning. Det forhindrer skader og svage bindinger.

Parameterjusteringer for stiv plast

Stive, halvkrystallinske materialer som ABS eller polykarbonat har brug for mere energi. Det betyder højere amplitude og større kraft for at smelte deres strukturerede molekylære kæder effektivt.

Indstillinger for fleksibel plast

Fleksibel, amorf plast som PVC eller TPE kræver en blidere berøring. Lavere kraft og amplitude er nøglen her. Det forhindrer, at materialet smelter igennem eller beskadiges.

Her er en hurtig sammenligning baseret på vores erfaringer på PTSMAKE:

| Parameter | Stiv plast (f.eks. ABS) | Fleksibel plast (f.eks. TPE) |

|---|---|---|

| Amplitude | Høj | Lav |

| Kraft | Høj | Lav |

| Svejsetid | Typisk kortere | Kan være længere, kontrolleret |

Succesen med et ultralydssvejseprojekt i plast afhænger af præcis parameterstyring. Hver materialeklasse opfører sig unikt under vibrationsenergi, og det er afgørende at forstå dette.

Hvorfor stive materialer har brug for mere kraft

Stiv, halvkrystallinsk plast har en ordnet molekylær struktur. Denne struktur kræver betydelig energi for at blive nedbrudt og smeltet. Der er brug for stor kraft for at opretholde kontakten og overføre vibrationer effektivt. Den høje amplitude6 genererer hurtigt den nødvendige friktion og varme. Uden tilstrækkelig kraft opnår du ikke en ordentlig molekylær binding, hvilket fører til en svag eller ufuldstændig svejsning. I vores arbejde hos PTSMAKE starter vi med materialets datablad og udfører derefter tests for at finde det optimale højenergivindue.

Den skånsomme tilgang til fleksible materialer

I modsætning hertil har fleksible, amorfe plasttyper en tilfældig molekylær struktur. De bliver bløde over et bredere temperaturområde og kræver meget mindre energi for at nå en svejsetilstand. Det er en almindelig fejl at bruge høj amplitude eller kraft på disse materialer. Det kan let få materialet til at smelte igennem, deformere eller blive skørt omkring svejsesømmen. Vi bruger ofte lavere indstillinger over en lidt længere, kontrolleret periode. Det giver materialet mulighed for at flyde og binde uden at blive ødelagt.

Denne tabel viser risikoen ved forkerte indstillinger:

| Materialetype | Risiko for for meget strøm | Risiko for for lidt strøm |

|---|---|---|

| Stiv | Nedbrydning af materiale, flash | Ingen svejsning, svag binding |

| Fleksibel | Gennemsmeltning, deformation | Ufuldstændig overfladefusion |

Kort sagt har stiv plast brug for høj effekt for at smelte deres strukturerede former. Fleksibel plast kræver en mere forsigtig tilgang med lavere energi for at undgå skader. At skræddersy svejseprocessen til materialets specifikke klasse er afgørende for en vellykket sammenføjning.

Hvordan påvirker fyldstoffer og tilsætningsstoffer (f.eks. glas, talkum) svejsning?

Tilsætningsstoffer ændrer grundlæggende plastens egenskaber. Det har direkte indflydelse på, hvordan det opfører sig under svejsning. Nogle ændringer er gavnlige, mens andre skaber betydelige udfordringer.

At forstå disse effekter er nøglen til en vellykket svejsning.

Virkningen af forstærkende fyldstoffer

Fyldstoffer som glasfiber og talkum er almindelige. De tilsættes for at øge stivheden og styrken. Denne ekstra stivhed kan forbedre energitransmissionen under ultralydssvejsning af plast.

Men disse fyldstoffer er slibende. De virker som sandpapir på svejseudstyret og forårsager for tidlig slitage.

| Type tilsætningsstof | Primær effekt på materiale | Indvirkning på svejsning |

|---|---|---|

| Forstærkende fyldstoffer | Øger stivhed og styrke | Blandet: Hjælper med energiflow, men forårsager slid på værktøjet |

| Blødgøringsmidler | Øger fleksibilitet og blødhed | Negativ: Dæmper vibrationer, svækker svejsningen |

| Flammehæmmende midler | Reducerer antændeligheden | Negativ: Kan forstyrre bindingen |

Det kræver en nøje afvejning af materialevalg og procesparametre.

Når vi taler om svejsning af fyldt plast, bliver samtalen mere kompleks. Hvert additiv introducerer unikke variabler, som skal håndteres for at få en stærk og pålidelig samling. Det er en kritisk overvejelse i emnedesignet.

Slibende fyldstoffer: Afvejningen

Glasfibre og talkum er fremragende til at skabe stive dele. Under ultralydssvejsning hjælper denne stivhed med at overføre energien effektivt til fugeoverfladen. Det kan føre til hurtigere svejsetider.

Problemet er fysisk slitage. Disse hårde, skarpe partikler sliber mod svejsehornet. Denne slibende virkning forkorter værktøjets levetid og øger driftsomkostningerne. Hos PTSMAKE rådgiver vi ofte vores kunder om specifikke hornmaterialer eller belægninger for at afhjælpe dette problem. Denne materialeegenskab ved Viskoelasticitet7 er afgørende her.

Kemisk interferens fra andre tilsætningsstoffer

Andre tilsætningsstoffer kan aktivt forstyrre svejseprocessen.

Blødgørende effekt af blødgørere

Blødgørere gør materialer mere fleksible. Denne egenskab er fantastisk til nogle anvendelser, men skadelig for ultralydssvejsning. Blødheden dæmper de højfrekvente vibrationer og forhindrer tilstrækkelig varmeudvikling i samlingen.

Flammehæmmere og forurening

Flammehæmmere er designet til at blive aktiveret af varme. Desværre kan svejsetemperaturer udløse dem. De kan frigive gas eller danne et forkullet lag ved grænsefladen, hvilket forhindrer den smeltede plast i at smelte ordentligt sammen.

| Tilsætningsstof | Specifik svejseudfordring | Anbefalet handling |

|---|---|---|

| Glasfiber | Forårsager betydeligt slid på hornet | Brug hærdet værktøjsstål eller belagte horn |

| Talkum | Slibende, kan absorbere energi | Juster amplitude og svejsetryk |

| Blødgøringsmidler | Dæmper ultralydsvibrationer | Overvej alternative svejsemetoder |

| Flammehæmmende midler | Kan forurene den fælles grænseflade | Test materialernes kompatibilitet grundigt |

Det gør materialevalg til et kritisk første skridt i ethvert projekt, der involverer svejsning.

Fyldstoffer som glas kan hjælpe med energitransmission, men forårsager hornslid. I mellemtiden forstyrrer tilsætningsstoffer som blødgørere og flammehæmmere ofte den molekylære bindingsproces, hvilket fører til dårlig svejsekvalitet og inkonsekvente resultater, der skal håndteres omhyggeligt.

Hvad er de forskellige metoder til fastholdelse og justering af plastemner?

Korrekt fiksering er grundlaget for repeterbar produktion. En rede eller en jigg holder din plastemne sikkert fast. Det sikrer perfekt justering i hver cyklus.

Det gælder især for samleprocesser. Tænk på operationer som ultralydssvejsning af plast. Det rigtige fikstur gør hele forskellen.

Valg af materialer til armaturer

Det første skridt er at vælge det rigtige materiale. Hvert materiale har unikke fordele til forskellige anvendelser. Vi vejleder ofte vores kunder ud fra deres projekts specifikke behov.

| Materiale | Vigtig fordel | Bedst til |

|---|---|---|

| Stål | Maksimal stivhed og levetid | Højt volumen, slibende materialer |

| Aluminium | God stivhed, kan bearbejdes | De fleste generelle anvendelser, prototyper |

| Støbt urethan | Tilpasser sig emnets form | Komplekse, delikate eller kosmetiske dele |

Væsentlige designelementer

Et fikstur skal gøre mere end bare at holde emnet. Det skal støtte det korrekt og justere det præcist. Justeringsstifter og konturerede overflader er kritiske funktioner.

Et stift armatur er ikke til forhandling for gode svejsninger. Det er et kerneprincip, vi følger hos PTSMAKE. Når et fikstur bøjer, absorberer det den energi, der er beregnet til svejsesamlingen. Det fører til svage eller ufuldstændige samlinger.

Ved en proces som ultralydssvejsning af plast skal al højfrekvent energi ledes ind i plasten. Et solidt, ubøjeligt armatur fungerer som en perfekt ambolt. Den reflekterer energien tilbage i svejsefladen og skaber den nødvendige friktion og varme til en stærk smeltning.

Energistyring i ophængning

Armaturets design har direkte indflydelse på energioverførslen. Det skal understøtte emnet direkte under svejseområdet. Det sikrer, at vibrationsenergien ikke går tabt. Dårlig støtte fører til inkonsekvente resultater.

Baseret på vores test er et armatur med dårlig Akustisk impedans8 Matchning kan reducere svejsestyrken med over 50%. Det er en kritisk faktor i processtyringen.

| Funktion | Formål | Indvirkning på kvalitet |

|---|---|---|

| Del støtte | Forhindrer, at dele bøjer under tryk | Sikrer ensartet energioverførsel til leddet |

| Justeringsstifter | Placerer dele præcist i forhold til hinanden | Garanterer nøjagtig montering og svejseplacering |

| Klemmer | Sikrer, at delen sidder godt fast i reden | Stopper bevægelsen under svejsecyklussen |

Vi designer fiksturer, der ikke kun holder emnet, men også optimerer fysikken i samleprocessen.

Valget af armaturmateriale og design er afgørende. Stivhed er altafgørende, især ved energibaserede processer som ultralydssvejsning af plast. Et veldesignet armatur sikrer ensartede resultater af høj kvalitet ved at støtte emnet korrekt og lede energi til svejsefugen.

Hvordan udvikler man systematisk en ny svejseproces fra bunden?

Udvikling af en ny svejseproces kræver en klar, trinvis plan. Gætværk fører til spild af tid og ressourcer. Grundlaget for succes er en systematisk metode.

Denne strukturerede tilgang sikrer, at alle variabler tages i betragtning. Den bevæger sig fra brede krav til finjusterede parametre.

Definition af klare krav

Først skal vi definere, hvordan "succes" ser ud. Vi arbejder sammen med kunderne om at opstille klare, målbare mål for svejsningen. Dette er den mest kritiske fase.

Nøgleindikatorer for performance

- Styrke: Hvilken belastning skal svejsningen kunne klare?

- Kosmetik: Er der specifikke visuelle standarder?

- Cyklustid: Hvor hurtig skal processen være?

Her er en enkel oversigt over almindelige krav.

| Type krav | Eksempel på metrik | Vigtighed |

|---|---|---|

| Mekanisk | Trækstyrke > 50 MPa | Høj |

| Æstetisk | Ingen blitz eller misfarvning | Medium |

| Produktion | Cyklustid < 10 sekunder | Høj |

Denne klarhed styrer alle efterfølgende beslutninger i procesudviklingen.

Vejen fra koncept til produktion

Når kravene er fastlagt, går vi i gang med de tekniske detaljer. Det er her, den tekniske ekspertise kommer i spil, især ved komplekse applikationer. Vi deler det op i logiske faser.

Design af samlinger og overvejelser om materialer

Fugedesignet er grundlæggende. Det skal passe til den valgte svejsemetode og de valgte materialer. For eksempel er designet til ultralydssvejsning af plast meget forskelligt fra andre metoder.

Materialevalget dikterer også vores udgangspunkt. Vi analyserer polymerens egenskaber, som f.eks. smelteindeks og glasovergangstemperatur. Disse faktorer har stor indflydelse på valget af startparametre.

Valg af parametre og optimering

Vi begynder med et basissæt af parametre. De stammer fra materialedatablade og tidligere projekterfaringer hos PTSMAKE. Dette er blot udgangspunktet.

Den virkelige magi sker under den iterative optimering. Vi bruger en DOE-tilgang (Design of Experiments) til effektivt at teste variabler. Denne metode giver os mulighed for at se, hvordan faktorer som tryk, temperatur og tid interagerer.

Brug en struktureret metode som en ortogonalt array9 hjælper os med at teste flere variabler på samme tid. Det reducerer antallet af nødvendige forsøg dramatisk. Det sparer både tid og materiale.

| Faktor | Niveau 1 | Niveau 2 | Niveau 3 |

|---|---|---|---|

| Svejsetryk | 0,3 MPa | 0,4 MPa | 0,5 MPa |

| Svejsetid | 0,5 sek. | 1,0 sek. | 1,5 sek. |

| Amplitude | 60 mikrometer | 70 mikrometer | 80 mikrometer |

Denne systematiske proces finjusterer operationen. Vi fortsætter, indtil alle de oprindelige krav konsekvent er opfyldt, hvilket sikrer en robust og gentagelig svejseproces.

En systematisk tilgang forvandler procesudvikling fra kunst til videnskab. Ved at definere krav, designe samlingen, indstille indledende parametre og bruge DOE til optimering skaber vi en pålidelig og effektiv proces. Det sikrer en ensartet kvalitet fra første til sidste del.

Hvordan diagnosticerer man svejsekvalitet ved hjælp af tværsnit og mikroskopi?

Diagnosticering af svejsekvalitet er en præcis, metodisk proces. Det handler ikke om gætværk. Den giver et klart vindue til den indre struktur i en samling.

Denne guide opdeler det i tre centrale trin. Hvis du følger dem, får du nøjagtige, gentagelige resultater hver gang. Det er en grundlæggende færdighed i kvalitetssikring.

Den vigtige arbejdsgang

Proceduren kan forenkles til tre hovedfaser. Hver fase bygger på den foregående og fører til en endelig analyse.

| Trin | Målsætning | Nødvendigt nøgleudstyr |

|---|---|---|

| 1. Skæring | Isolér et rent tværsnit | Diamantsav med lav hastighed |

| 2. Polering | Skab en spejlblank overflade | Poleringsmaskine, slibemidler |

| 3. Undersøgelse | Identificer og dokumenter fejl | Metallurgisk mikroskop |

En praktisk guide til svejseanalyse

Lad os se nærmere på hvert trin. I vores tidligere projekter hos PTSMAKE har vi fundet ud af, at det fører til upålidelige data, hvis man springer et af disse trin over eller skynder sig. Præcision i alle faser er ikke til forhandling.

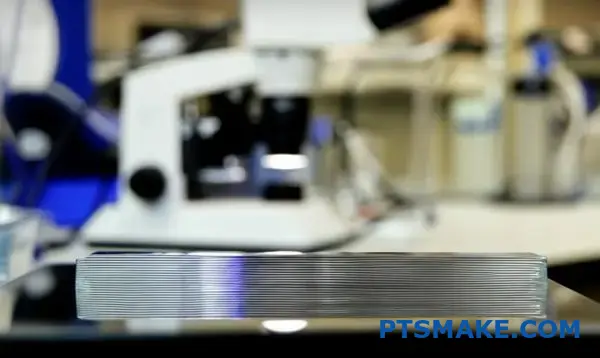

Trin 1: Udskæring af prøven

Først skal du skære prøven vinkelret på svejselinjen. Vi bruger en præcisionssav med lav hastighed og en diamantbelagt klinge.

Denne teknik er afgørende. Den minimerer varme og mekanisk stress på prøven. Et groft snit kan medføre skader, som senere kan forveksles med en svejsefejl.

Trin 2: Polering af tværsnittet

Efter udskæring monteres prøven typisk i en epoxyharpiks. Det gør den lettere at håndtere under poleringen.

Poleringsprocessen begynder med grovkornet slibepapir. Derefter går vi over til gradvist finere korn. Målet er at fjerne alle ridser fra skærefasen.

Til sidst bruger vi en fin poleringssuspension. Det skaber en spejllignende, ridsefri overflade. Dette niveau af klarhed er afgørende for nøjagtig mikroskopisk visning. Analysen af Grænsefladebinding10 afhænger helt af denne forberedelse.

Trin 3: Mikroskopisk undersøgelse

Med en perfekt poleret prøve går vi videre til mikroskopet. Her kan vi endelig se svejsningens indre historie. Dette er især kritisk for processer som ultralydssvejsning af plast.

Almindelige svejsefejl at identificere

| Fejltype | Visuelle kendetegn | Almindelige årsager |

|---|---|---|

| Tomrum | Små, ofte kugleformede, lommer i svejsningen | Indesluttet luft, fugt eller afgasning |

| Dårlig binding | En tydelig adskillelseslinje ved svejsegrænsefladen | Utilstrækkelig energi, pres eller tid |

| Nedbrydning | Forkullet, brændt eller misfarvet materiale | Overdreven energi eller svejsevarighed |

| Utilstrækkeligt flow | Svejsematerialet fylder ikke fugen helt ud | Forkerte parametre eller fælles design |

Denne tretrinsproces - præcis skæring, metodisk polering og detaljeret mikroskopisk undersøgelse - er guldstandarden. Den forvandler kvalitetsvurdering fra en antagelse til en videnskab og giver klare beviser for en svejsnings strukturelle integritet.

Hvad er en systematisk tilgang til fejlfinding af uensartet svejsestyrke?

Et logisk flowdiagram er det bedste værktøj til fejlfinding. Lad være med at springe til komplekse indstillinger. Start med det grundlæggende først. Denne metodiske proces sparer tid og frustration.

Vi begynder altid med de mest almindelige variabler. De er ofte årsag til de største problemer. Tjek dem, før du rører ved maskinens parametre.

Indledende fysiske kontroller

Først skal du bekræfte, at den fysiske opsætning er i orden. Inkonsekvente dele eller et løst beslag kan ødelægge enhver svejsning.

| Variabel til kontrol | Vigtigt inspektionspunkt |

|---|---|

| Konsistens mellem dele | Er dimensioner, materiale og portplaceringer identiske? |

| Stabilitet i armaturet | Sidder delen godt fast uden at bevæge sig? |

| Stakkens tæthed | Er alle komponenter (horn, booster, omformer) tætte? |

| Trykregulering | Er lufttrykket ensartet og korrekt indstillet? |

Disse enkle kontroller løser mange problemer.

Udvikling af en dybere fejlfindingslogik

En systematisk tilgang forhindrer tilfældige gætterier. Det tvinger dig til at udelukke simple årsager, før du tager fat på de komplekse. Det er afgørende i højpræcisionsfremstilling.

Hos PTSMAKE behandler vi fejlfinding som et videnskabeligt eksperiment. Vi ændrer én variabel ad gangen. Det hjælper os med at isolere grundårsagen effektivt. Ellers ved man aldrig helt, hvad der løste problemet.

Eskalationsvej for svejseproblemer

Hvis de første tjek er i orden, kan du gå videre. Nu ser vi på maskinparametre og materialeegenskaber. Dette er et mere avanceret trin.

Nogle polymerer er hygroskopisk11, hvilket betyder, at de absorberer fugt. Baseret på vores testresultater kan dette påvirke svejsestyrken drastisk. Så materialets tilstand er et kritisk kontrolpunkt.

Tabellen nedenfor viser en logisk optrapningsvej for ultralydssvejsning af plast.

| Scene | Fokusområde | Eksempel på handlinger |

|---|---|---|

| Fase 1 | Mekanisk opsætning | Kontrollér delens pasform, fixturens sikkerhed og stakkens tæthed. |

| Fase 2 | Procesparametre | Juster svejsetid, holdetid eller amplitude trinvist. |

| Fase 3 | Materiel integritet | Tjek for fugtindhold, kontaminering eller batchvariation. |

| Fase 4 | Udstyrets sundhed | Undersøg hornet og konverteren for slid eller skader. |

Denne strukturerede metode sikrer, at intet bliver overset.

Et systematisk flowchart sparer tid ved at løse almindelige fysiske problemer først. Ved at bekræfte delkonsistens, fixturstabilitet og tryk, før du justerer parametre, kan du isolere problemer meget mere effektivt og undgå unødvendige komplikationer.

Hvordan ville du fejlfinde en høj afvisningsprocent for kosmetiske fejl?

At løse de mange kosmetiske fejl kræver et bredt perspektiv. Det er sjældent et enkelt problem. Problemet er ofte forbundet med design, værktøj og proces. Hvert område kan skabe eller forværre fejl.

Holistisk problemløsning

Du skal analysere hele systemet. En lille designfejl kan blive forstærket af forkerte procesindstillinger. Det ser vi ofte i produktionen.

Nøgleområder for undersøgelsen

En systematisk kontrol er nødvendig. Vi starter med at isolere variabler. Det hjælper med at finde den grundlæggende årsag uden forvirring.

| Domæne | Fælles grundårsag |

|---|---|

| Del design | Skarpe indvendige hjørner |

| Værktøj | Ujævn hornkontakt |

| Inventar | Utilstrækkelig understøttelse af dele |

| Proces | Overdreven kraft eller tid |

Et dybere dyk ned i de grundlæggende årsager

En høj afvisningsprocent er et puslespil med mange brikker. I tidligere projekter hos PTSMAKE har vi lært, at disse brikker er indbyrdes forbundne. Man kan ikke fejlfinde et område isoleret.

Dominoeffekten i produktionen

Overvej en del med skarpe indvendige hjørner. Dette designvalg skaber et punkt med høj spændingskoncentration12. Denne svaghed er måske ikke et problem i sig selv.

Men kombiner det med en fikstur, der giver dårlig støtte. Delen kan nu bøje sig under bearbejdningen. Det giver endnu mere belastning.

Anvend nu overdreven kraft under en samleproces som ultralydssvejsning af plast. Den høje kraft kombineret med stress fra det skarpe hjørne og dårlig støtte forårsager en revne eller et brændemærke. Fejlen opstår.

Sammenhængende parametre

Hver parameter påvirker de andre. Det er en almindelig fejl at justere en af dem uden at overveje, hvordan den påvirker resten. Det kan føre til, at man jager problemerne rundt uden at finde en rigtig løsning.

| Faktor | Samspil med andre faktorer | Potentiel defekt |

|---|---|---|

| Del design | Påvirker kravene til værktøj og opspænding | Revner, synkemærker |

| Værktøj | Påvirket af emnegeometri og procesindstillinger | Blændinger, ujævne svejsninger |

| Inventar | Afgørende for styring af proceskræfter | Deformation af dele, skrammer |

| Proces | Skal afstemmes med design og værktøj | Brændmærker, nedbrydning af materiale |

Vi fandt ud af, at kortlægning af disse interaktioner er den hurtigste vej til en stabil og pålidelig fremstillingsproces.

En systematisk tilgang er afgørende for kosmetiske defekter. Du skal analysere, hvordan emnedesign, værktøj, opspændingsudstyr og procesparametre spiller sammen. Dette integrerede syn afslører den sande grundårsag og forhindrer en cyklus af midlertidige løsninger og tilbagevendende problemer.

Hvordan håndterer du svejseprojekter med meget tynde eller skrøbelige dele?

Håndtering af meget tynde eller sarte komponenter er en almindelig udfordring. Succesen afhænger af, at man bruger avancerede teknikker med præcision. Det handler om finesse, ikke om magt.

Vi fokuserer på at minimere stress på delene. Det sikrer en stærk svejsning uden at forårsage skader eller forvrængning.

Vigtige avancerede teknikker

Finjustering af processen

Vi starter med at justere kerneparametrene. Det omfatter brug af en lavere amplitude for at reducere vibrationsstress. Det er et kritisk første skridt.

Her er nogle af de kernestrategier, vi bruger hos PTSMAKE.

| Strategi | Primært mål | Bedst til |

|---|---|---|

| Lav amplitude | Reducer stress på delen | Ekstremt tynde eller skøre materialer |

| Kollaps af afstandskontrol | Sørg for ensartet svejsedybde | Anvendelser, der kræver høj præcision |

| Specialiserede armaturer | Undgå bevægelse/forvrængning af dele | Komplekse eller asymmetriske geometrier |

| Mellemliggende film | Absorberer og distribuerer energi | Varmefølsom eller klar plast |

Disse metoder giver mulighed for meget større kontrol.

Integration af avanceret kontrol giver succes

Til udfordrende anvendelser skal vi kombinere flere avancerede strategier. Det handler ikke om en enkelt løsning, men om en komplet systemtilgang.

Lav amplitude og præcis kontrol

Brug af lav amplitude13 er grundlæggende. Det reducerer den mekaniske belastning på følsomme dele under svejsecyklussen. Det forhindrer revnedannelse eller materialetræthed.

Vi kombinerer dette med en ekstremt præcis styring af kollapsafstanden. I stedet for at svejse efter tid, svejser vi til en bestemt dybde. Det sikrer, at hver svejsning er identisk, og forhindrer oversvejsning. Det er afgørende for medicinsk udstyr eller elektronik.

Rollen for support og energistyring

Specialiserede fiksturer er ikke til forhandling. Fiksturet skal understøtte emnet fuldt ud og ikke efterlade noget område uden støtte. Det forhindrer enhver form for bøjning eller vibration, der kan føre til fejl.

I nogle ultralydssvejseprojekter i plast har vi indført en mellemliggende energiabsorberende film. Denne tynde film placeres mellem hornet og delen. Den hjælper med at fordele ultralydenergien mere jævnt.

Denne teknik er især nyttig til at forhindre overflademærkning på kosmetisk følsomme dele.

| Udfordring | Avanceret løsning | Vigtige fordele |

|---|---|---|

| Revner i dele | Brug indstillinger med lav amplitude | Minimerer mekanisk belastning og varmeudvikling |

| Inkonsekvente svejsninger | Implementer præcis kontrol af kollapsafstand | Opnår gentagelige resultater med snævre tolerancer |

| Forvrængning af dele | Design fuldt understøttende inventar | Eliminerer bevægelse og sikrer korrekt justering |

| Mærkning af overflader | Påfør en mellemliggende energifilm | Spreder energi for at beskytte emnets overflade |

Ved at kombinere disse metoder kan vi med succes svejse selv de mest skrøbelige komponenter.

Håndtering af delikate svejseprojekter kræver mere end standardprocedurer. Det indebærer integration af lav amplitude, præcis kollapskontrol, tilpassede armaturer og nogle gange energifilm. Denne mangefacetterede tilgang sikrer både styrke og integritet for de mest udfordrende dele.

Hvordan laver man en proceskontrolplan for kritisk medicinsk udstyr?

For kritisk medicinsk udstyr er der ikke plads til fejl. En robust proceskontrolplan er ikke bare god praksis; det er et krav. Denne plan er din drejebog for ensartethed og sikkerhed.

Stiftelsen: 100% Dataovervågning

Hver eneste del betyder noget. Det er derfor, vi overvåger 100% svejsninger. Vi registrerer data for hver cyklus for at sikre, at vi ikke overser noget. Det giver fuldstændig sporbarhed.

Vigtige svejseparametre

Vi fokuserer på CTQ-parametrene (critical-to-quality).

| Parameter | Hvorfor det overvåges |

|---|---|

| Svejsekraft | Sikrer tilstrækkelig energi til en stærk binding. |

| Skjul afstand | Bekræfter materialeflow og samlingens integritet. |

| Svejsetid | Styrer varigheden af energitilførslen. |

| Frekvens | Kontrollerer svejserens ydeevne og stabilitet. |

Disse realtidsdata er kernen i vores kontrolstrategi.

At lave en kontrolplan er en metodisk proces. Den bevæger sig fra procesforståelse til aktiv kontrol og respons. Det handler om at definere reglerne, før spillet starter.

Indstilling af kontrolgrænser

Først skal du fastlægge øvre og nedre kontrolgrænser (UCL/LCL). Det er ikke tilfældige gæt. De bestemmes statistisk under procesvalideringen, ofte ved hjælp af et forsøgsdesign (DOE).

Disse grænser skaber et "sikkert vindue" for produktionen. For enhver given parameter, som f.eks. strøm i en ultralydssvejsning af plast proces, skal maskinens output falde inden for dette vindue.

Definition af handlinger for afvigelser

Hvad sker der, når en svejsning ikke er i overensstemmelse med specifikationerne? Det skal være klart defineret i din plan. Der er ingen tvetydighed. I vores tidligere projekter hos PTSMAKE har vi etableret en klar protokol for dette.

Umiddelbare handlinger

Enhver del, der er fremstillet af en svejsning uden for specifikationerne, bliver straks sorteret fra. Den sættes i karantæne for at forhindre, at den nogensinde når næste trin. Dette er et første skridt, der ikke kan forhandles om.

Systemet bør også udløse en alarm for at advare operatører og teknikere.

Undersøgelse og korrektion

Derefter begynder en undersøgelse. Vi analyserer dataene for at forstå den grundlæggende årsag. Det kan være materialevariation, udstyrsdrift eller en operatørfejl. Den formelle proces for dette er en central del af Korrigerende og forebyggende handlinger (CAPA)14. Baseret på vores resultater tager vi skridt til at bringe processen tilbage i kontrol.

En vellykket kontrolplan for kritisk medicinsk udstyr afhænger af tre ting: 100%-dataovervågning, statistisk definerede kontrolgrænser og en klar, øjeblikkelig handlingsplan for resultater, der ikke er i overensstemmelse med specifikationerne. Dette sikrer delens kvalitet og patientsikkerheden.

Hvornår skal man vælge ultralydssvejsning frem for andre sammenføjningsmetoder?

At vælge den rigtige sammenføjningsmetode er en kritisk beslutning. Det påvirker produktionshastigheden, omkostningerne og den endelige kvalitet af dit produkt. Det handler ikke bare om at vælge en teknologi. Det handler om et strategisk valg.

Træf det rigtige valg

Ultralydssvejsning er fantastisk på grund af sin hastighed og præcision. Men det er ikke altid den bedste løsning til alle projekter. Andre metoder som vibrations- eller lasersvejsning har deres egne styrker.

Lad os se på en simpel sammenligning.

| Metode | Bedst til | Vigtige overvejelser |

|---|---|---|

| Ultralyd | Stor volumen, små dele | Materialekompatibilitet |

| Klæbemiddel | Forskellige materialer | Hærdetid, forberedelse af overflade |

Denne tabel giver et hurtigt overblik. Der er brug for et dybere dyk for at træffe et informeret valg.

At træffe det bedste valg kræver klare rammer. Hos PTSMAKE vejleder vi vores kunder ved hjælp af en sammenligningsmatrix. Det hjælper med at visualisere kompromiserne mellem forskellige samlingsmetoder. Det tydeliggør den bedste vej frem.

Sammenligningsmatrixen

Denne matrix evaluerer nøglefaktorer for hver sammenføjningsmetode. Det er et værktøj, vi har forfinet gennem mange projekter for at hjælpe vores partnere med at træffe strategiske beslutninger. Processen starter med at forstå, hvordan forskellige metoder genererer varme. For eksempel er ultralyds- og vibrationsmetoder begge afhængige af genereret Friktionsvarme15 for at smelte og sammensmelte plasten.

Detaljeret evaluering

Her er en oversigt over, hvordan ultralydssvejsning af plast kan sammenlignes med almindelige alternativer. Disse data kommer fra vores interne test og projekterfaring.

| Faktor | Ultralydssvejsning | Vibrationssvejsning | Lasersvejsning | Klæbestoffer/opløsningsmidler |

|---|---|---|---|---|

| Cyklustid | Meget hurtig (1-2 sek.) | Moderat (15-30 sek.) | Hurtig (5-15 sek.) | Langsomt (minutter til timer) |

| Materialekomposition. | God (især stiv) | Fremragende (bred vifte) | God (transmitterende/absorberende) | Fremragende (uensartet) |

| Værktøjsomkostninger | Moderat | Høj | Høj | Lav |

| Fælles geometri | Behovsspecifikt design | Mere fleksibel | Meget fleksibel | Meget fleksibel |

| Hermetisk forsegling | Fremragende | God | Fremragende | Variabel |

De vigtigste pointer

Ultralydssvejsning brillerer med sine utroligt hurtige cyklustider. Det gør den ideel til produktion af store mængder. Værktøj kan dog være en betydelig initialinvestering sammenlignet med at bruge lim.

Den bedste sammenføjningsmetode afhænger af dit projekts specifikke behov. Ultralydssvejsning er et førstevalg, når det gælder hastighed og skabelse af stærke, hermetiske forseglinger på kompatible plastmaterialer. Denne matrix giver et klart udgangspunkt for din beslutningsproces.

Hvordan ville du løse et svejseproblem forårsaget af uensartede dele?

Svejseproblemer peger ofte på selve processen. Men det egentlige problem kan være eksternt. Inkonsekvente dele er en hyppig, men overset årsag.

Den virkelige synder

Når delene ikke stemmer overens med specifikationerne, går det ud over svejseprocessen. Det er ikke en løsning at forsøge at justere svejseindstillingerne for hver eneste dårlige del. Det er en midlertidig løsning, der skaber flere problemer.

Først skal du kvantificere problemet

Mål delene, før du rører ved svejseren. Brug præcise værktøjer til at forstå variationen. Disse data er dit udgangspunkt for en rigtig løsning.

| Fremgangsmåde | Beskrivelse | Resultat |

|---|---|---|

| Reaktiv | Justering af svejseren til hver del | Inkonsekvente svejsninger, meget skrot |

| Proaktiv | Måling af dele, fastgørelse af kilden | Ensartet kvalitet, lavere omkostninger |

En datadrevet tilgang til ensartethed

Det er ineffektivt at jagte svejseparametre for inkonsekvente dele. Den bedste strategi er at reparere delene først. Det sikrer et stabilt fundament for hele samleprocessen, især når det gælder noget så præcist som ultralydssvejsning af plast.

Kvantificering af variabilitet

Det første skridt er altid at indsamle data. Vi skal forstå omfanget af inkonsekvensen. Det handler ikke om at give en afdeling eller en leverandør skylden. Det handler om objektivt at definere problemet. Vi bruger måleværktøjer til at kvantificere Variabilitet fra del til del16. Det fortæller os præcis, hvor meget dimensionerne afviger fra det nominelle design.

| Værktøj til måling | Bedst til | Præcisionsniveau |

|---|---|---|

| Digitale skydelærer | Hurtige tjek, grundlæggende dimensioner | God |

| Mikrometer | Kritisk tykkelse, diametre | Høj |

| CMM | Komplekse geometrier, fuld analyse | Meget høj |

Samarbejde med kilden

Med klare data kan du arbejde med kilden. Det kan være din interne støbeafdeling eller en ekstern leverandør. I vores projekter hos PTSMAKE fremmer vi direkte kommunikation. Vi deler CMM-rapporterne og arbejder sammen om at finde den grundlæggende årsag i støbeprocessen. Denne samarbejdstilgang løser problemet permanent. Det forebygger fremtidige problemer og forbedrer den overordnede produktkvalitet.

En stabil svejseproces starter med ensartede emner. Den bedste strategi er at måle delvariationen først. Samarbejd derefter med støbeafdelingen eller leverandøren om at løse den grundlæggende årsag i stedet for konstant at justere svejseren.

Hvordan kan du udnytte automatisering med ultralydssvejsning til produktion af store mængder?

At tænke ud over en enkelt maskine er nøglen. Fremtiden for højvolumenproduktion ligger i integration på systemniveau. Vi skal ikke se ultralydssvejsning som et isoleret trin, men som en forbundet del af et større, intelligent produktionsøkosystem.

Den næste grænse: Integration på systemniveau

Denne tilgang kombinerer flere avancerede teknologier. Det skaber et sømløst flow fra rå dele til færdige varer. Hver komponent kommunikerer for at optimere hele linjen.

Smartere, hurtigere, bedre

Vi kan integrere robotteknologi til præcis håndtering af emner. Visionssystemer kan udføre inspektioner, før svejsningen overhovedet finder sted. Automatiseret dataindsamling føder direkte ind i din fabriks kvalitetsstyringssystem (QMS).

| Funktion | Traditionel automatisering | Integreret system |

|---|---|---|

| Håndtering af dele | Manuelle eller simple foderautomater | Robotarme |

| Inspektion | Kontrol efter produktionen | Vision-systemer i realtid |

| Data | Manuel logning | Automatiseret QMS-feed |

| Optimering | Reaktive justeringer | Forudsigende analyser |

Integrationen af disse systemer forvandler produktionsgulvet. Det flytter os fra en reaktiv til en proaktiv produktionsmodel, hvilket er afgørende for at kunne opskalere produktionen effektivt og pålideligt. Hos PTSMAKE guider vi vores kunder gennem denne udvikling.

Skabelse af et intelligent svejseøkosystem

Det handler om at opbygge en sammenhængende, selvovervågende proces. Robotteknologi gør mere end bare at flytte dele. De sikrer perfekt orientering og placering hver eneste gang, hvilket er afgørende for en ensartet svejsekvalitet i enhver ultralydssvejsning af plast.

Rollen for avancerede synssystemer

Moderne vision-systemer er utroligt effektive. De kan inspicere dele for støbningsfejl, forurening eller forkert samling, før de når frem til svejseren. Denne enkle kontrol før svejsning forhindrer, at der skabes en dårlig del, hvilket sparer betydeligt materiale og tid.

Data: Kvalitetens rygrad

Hver eneste svejsning genererer værdifulde data. Vi taler om tryk, amplitude og energiforbrug. I et integreret system registreres disse data automatisk. Disse oplysninger opbygger en digital tvilling17 af produktionsprocessen. Det giver mulighed for overvågning i realtid og historisk analyse og udgør kernen i et robust kvalitetsstyringssystem.

| Integreret teknologi | Primær fordel | Indvirkning på produktionen |

|---|---|---|

| Robotteknologi | Konsistens og hastighed | Reducerede cyklustider, færre håndteringsfejl |

| Vision-systemer | Proaktiv kvalitetskontrol | Lavere skrotningsrater, forbedret delkvalitet |

| Automatiserede data | Gennemsigtighed i processen | Forbedret sporbarhed, forudsigelig vedligeholdelse |

Fremtiden for ultralydssvejsning i store mængder er et sammenkoblet system. Ved at integrere robotteknologi, vision og automatiseret dataindsamling skaber vi et smart økosystem, der øger effektiviteten, forebygger fejl og giver uovertruffen proceskontrol.

Tag føringen inden for ultralydssvejsning af plast med PTSMAKE

Er du klar til at løfte din produktion med avancerede ultralydssvejseløsninger til plast? Kontakt PTSMAKE i dag for at få et personligt tilbud eller en teknisk konsultation. Find ud af, hvorfor førende producenter verden over stoler på os, når det gælder præcision, kvalitet og ensartethed fra prototype til storskalaproduktion. Send din forespørgsel nu!

Lær, hvordan denne vigtige egenskab påvirker materialevalg og fugedesign for at opnå optimal styrke. ↩

Lær mere om kerneprincippet for, hvordan ultralydsbølger genererer varme i polymerer. ↩

Forstå, hvordan denne materialeegenskab muliggør stærke, hermetiske tætninger i ultralydssvejsning. ↩

Se, hvordan polymerer nedbrydes under svejsning, og lær specifikke metoder til at forhindre dette problem. ↩

Opdag videnskaben bag omdannelsen af elektriske signaler til den mekaniske bevægelse, der er afgørende for ultralydssvejsning. ↩

Lær, hvad amplitude betyder i ultralydssvejsning, og hvorfor det er en kritisk parameter for succes. ↩

Lær, hvordan denne centrale materialeegenskab dikterer succesen af din svejseproces. ↩

Lær, hvordan denne egenskab påvirker energioverførsel og svejsekvalitet i ultralydsapplikationer. ↩

Opdag, hvordan dette statistiske værktøj forenkler komplekse test og fremskynder procesoptimering. ↩

Lær mere om, hvordan molekylære kræfter skaber stærke, pålidelige svejsesamlinger. ↩

Lær, hvordan fugtabsorption dramatisk kan påvirke polymersvejsningens ydeevne og integritet. ↩

Lær, hvordan dette koncept skaber svage punkter, der fører til revner og andre kosmetiske fejl. ↩

Få mere at vide om, hvordan vibrationsamplituden påvirker svejsekvaliteten og materialets integritet. ↩

Forstå, hvordan CAPA-systemer driver kvalitetsforbedringer og sikrer fuld overholdelse af lovgivningen. ↩

Forstå videnskaben bag, hvordan vibrationer genererer varme for at skabe en molekylær binding i plast. ↩

Lær, hvordan denne vigtige kvalitetsmåling påvirker svejsning og den samlede produktionseffektivitet. ↩

Lær, hvordan denne virtuelle model kan revolutionere din produktionsproces ved at forudsige resultater og optimere ydeevnen. ↩