## Hvad er forskellen mellem skårede og ekstruderede køleplader?

Er du i tvivl om, hvilken fremstillingsproces for kølelegemer der vil fungere bedst til dine behov for varmestyring? Mange ingeniører har svært ved at vælge mellem skived og ekstruderede kølelegemer og vælger ofte den forkerte løsning, fordi de misforstår de grundlæggende forskelle. Det kan føre til problemer med overophedning og reduceret produktpålidelighed.

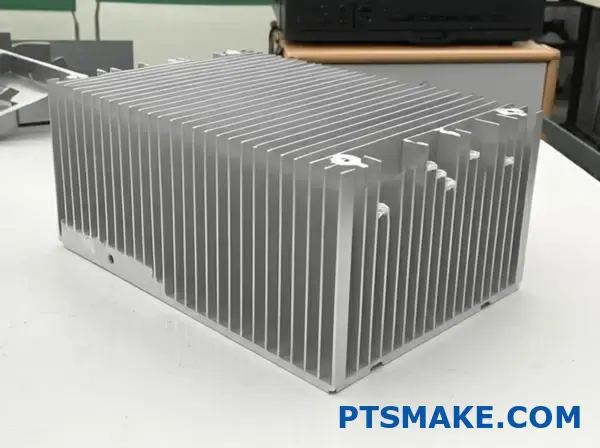

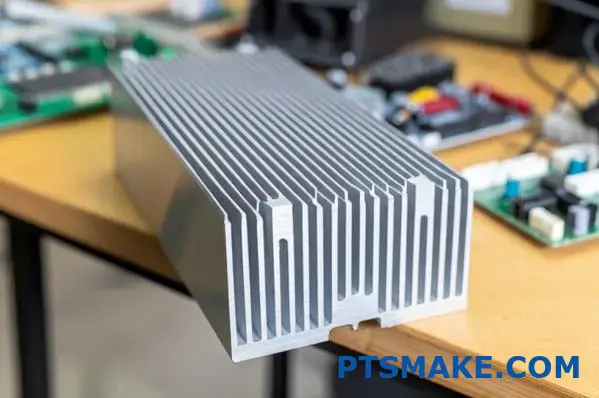

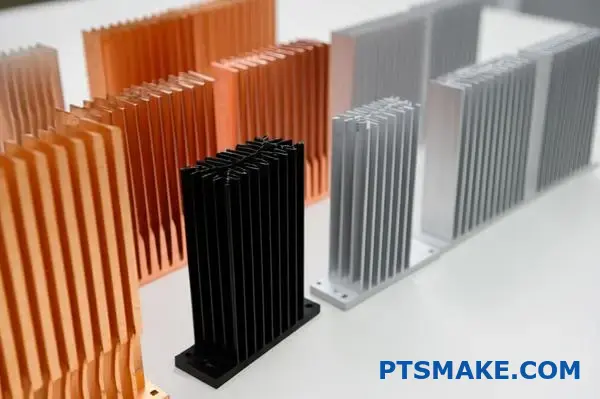

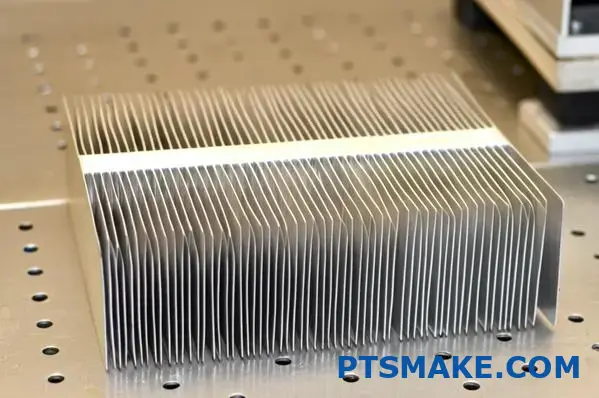

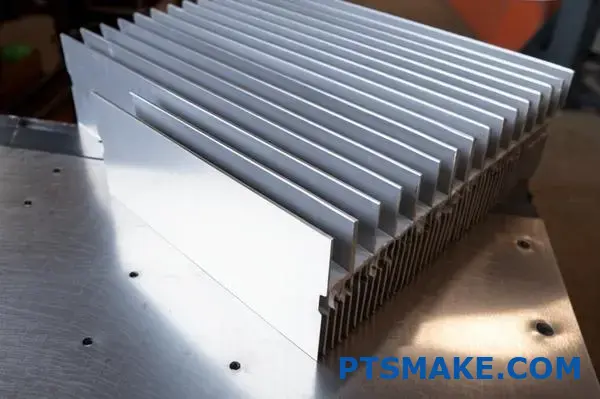

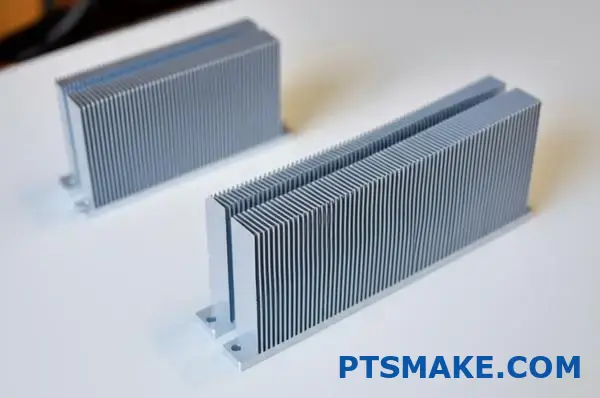

Skivede kølelegemer giver højere lameltæthed og termisk effektivitet sammenlignet med ekstruderede kølelegemer. Skiving skaber tyndere, tætpakkede finner fra solide metalblokke, mens ekstrudering tvinger aluminium gennem en matrice for at danne enklere, mere omkostningseffektive kølelegemedesigns.

Jeg har arbejdet meget med begge typer i vores produktionsfaciliteter hos PTSMAKE. Det rigtige valg afhænger af dine specifikke krav til anvendelsen. Hvis du har brug for maksimal køling på en kompakt plads, er skivedræn typisk bedre. Til enklere anvendelser med et begrænset budget giver ekstruderede løsninger ofte mere mening. Lad mig forklare de vigtigste forskelle mere detaljeret nedenfor.

Er kølelegemer ekstruderede?

Har du nogensinde undret dig over, hvorfor nogle elektroniske enheder overopheder, mens andre forbliver kølige under pres? Hemmeligheden ligger måske i deres kølelegemer, men ved du, hvordan disse vigtige kølekomponenter egentlig er fremstillet? Fremstillingsmetoden kan gøre hele forskellen mellem en enhed, der fejler for tidligt, og en, der fungerer pålideligt i årevis.

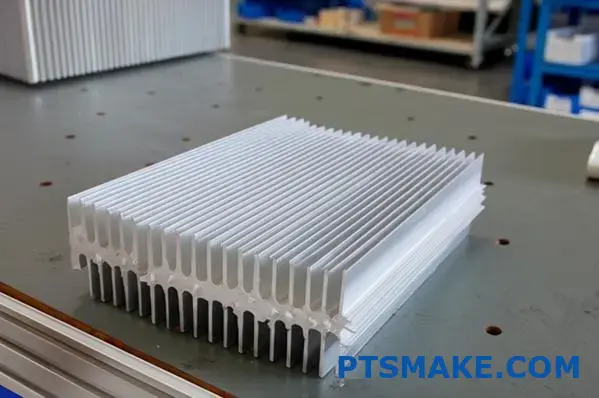

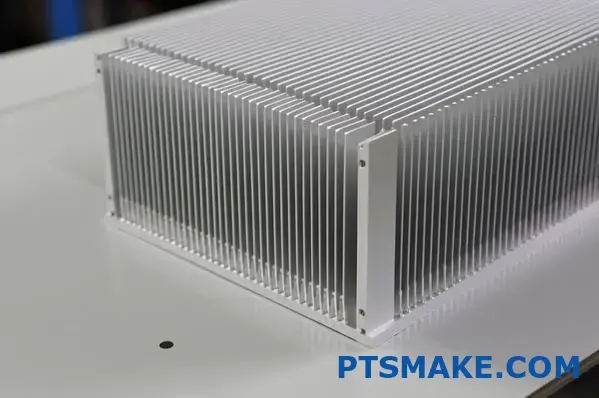

Ja, mange kølelegemer er ekstruderede, især kølelegemer af aluminium. Ekstruderingsprocessen tvinger aluminium gennem en form for at skabe kølelegemets profil i en enkelt arbejdsgang. Denne fremstillingsmetode er populær, fordi den giver en god balance mellem omkostningseffektivitet, termisk ydeevne og designfleksibilitet til mange køleopgaver.

Grundlæggende om fremstilling af ekstruderede kølelegemer

Ekstrudering er en af de mest almindelige metoder til fremstilling af køleplader, især til anvendelser, der ikke kræver ekstremt høj køleevne. I mine år hos PTSMAKE har jeg set ekstruderingsprocessen blive stadig mere sofistikeret, men de grundlæggende principper forbliver de samme.

Ekstruderingsprocessen forklaret

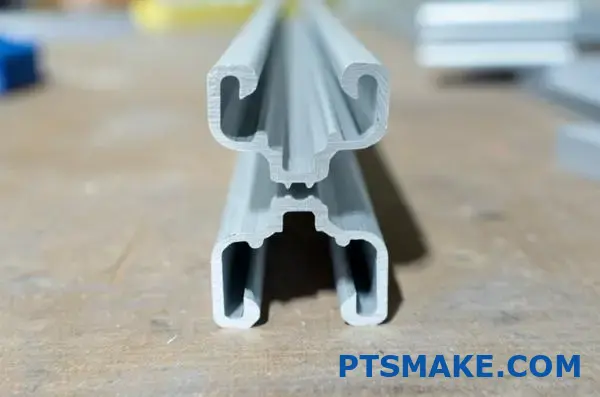

Ekstruderingsprocessen for aluminium begynder med opvarmning af aluminiumsbolte til ca. 427-496 °C (800-925 °F). Ved denne temperatur bliver aluminiummet formbart, men ikke smeltet. Det opvarmede emne presses derefter gennem en specialdesignet matrice ved hjælp af en hydraulisk presse, der kan udøve et enormt tryk - ofte mellem 100 og 15.000 tons afhængigt af profilens kompleksitet og størrelse.

Det, der gør denne proces særligt værdifuld til fremstilling af køleplader, er, at hele tværsnittet dannes samtidig med, at aluminiummet passerer gennem matricen. Når profilerne er ekstruderet, afkøles de, rettes ud og skæres til i den ønskede længde.

Fordele ved køleplader af ekstruderet aluminium

Ekstruderede kølelegemer har flere fordele, som gør dem til det foretrukne valg til mange varmestyringsopgaver:

| Fordel | Beskrivelse |

|---|---|

| Omkostningseffektivitet | Lavere værktøjs- og produktionsomkostninger sammenlignet med andre metoder |

| Fleksibilitet i designet | Evne til at skabe komplekse tværsnit i en enkelt operation |

| God termisk ydeevne | Tilstrækkelig til mange almindelige køleopgaver |

| Materialeegenskaber | Aluminium giver et fremragende forhold mellem varmeledningsevne og vægt |

| Produktionshastighed | Højt output til store mængder |

Som en, der har overvåget produktionen af tusindvis af kølelegemer, kan jeg bevidne, at omkostningsfordelen bliver særlig markant i større produktionsserier, hvor de oprindelige omkostninger til matricen afskrives over mange enheder.

Begrænsninger ved ekstrudering til fremstilling af kølelegemer

På trods af sin popularitet har ekstruderingsprocessen iboende begrænsninger, som ingeniører bør være opmærksomme på, når de designer køleløsninger.

Fysiske begrænsninger ved ekstrudering

Den billedformat1 af finner (højde til bredde) er begrænset ved ekstrudering på grund af fysikken i metalflowet gennem matricen. Typisk kan dette forhold ikke overstige 10:1, hvilket betyder, at meget høje, tynde finner er vanskelige at producere via ekstrudering alene. Derudover er der krav til minimumstykkelse - normalt omkring 1,5 mm - for at sikre, at aluminiummet flyder korrekt gennem matricen uden at forårsage defekter.

Overvejelser om ydeevne

Ekstruderede kølelegemer fungerer godt i mange sammenhænge, men de er måske ikke tilstrækkelige til elektronik med høj effekttæthed. Begrænsningerne i lamellernes tæthed og tykkelse har direkte indflydelse på det overfladeareal, der er til rådighed for varmeafledning, hvilket er en kritisk faktor for den termiske ydeevne.

Alternative metoder til fremstilling af kølelegemer

Når ekstrudering ikke opfylder kravene til ydeevne, kommer flere alternative fremstillingsmetoder i spil:

Skæve køleplader

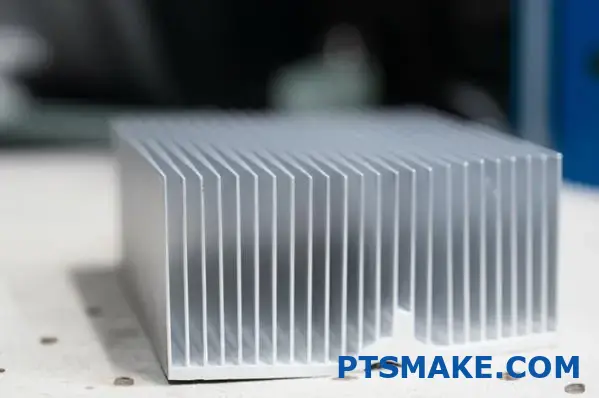

Skiving indebærer skæring af finner fra en solid blok af metal (normalt kobber eller aluminium). Denne proces kan skabe meget tyndere lameller og højere lameltæthed end ekstrudering, hvilket resulterer i en markant forbedret termisk ydeevne. Hos PTSMAKE anbefaler vi ofte skived kølelegemer til applikationer, hvor der kræves maksimal køling på begrænset plads.

Trykstøbte køleplader

Trykstøbning indebærer, at smeltet metal sprøjtes ind i et formhulrum. Denne metode giver mulighed for mere komplekse bundgeometrier end ekstrudering, men kan typisk ikke opnå samme finnetæthed eller størrelsesforhold. Trykstøbning er især nyttig, når kølelegemets bund har brug for indviklede funktioner eller monteringsbestemmelser.

Køleplader med limede finner

Til applikationer, der kræver ekstremt høj ydeevne, er kølelegemer med limede finner en fremragende løsning. Denne metode indebærer, at individuelt fremstillede finner fastgøres til en bundplade, hvilket giver mulighed for meget høje finnetætheder og brug af forskellige materialer til bund og finner, hvis det ønskes.

Valg af den rigtige fremstillingsproces for kølelegemer

At vælge mellem ekstruderede og andre kølelegemer kræver nøje overvejelse af flere faktorer:

| Faktor | Ekstruderede køleplader | Alternative metoder |

|---|---|---|

| Termisk ydeevne | God til generelle anvendelser | Overlegen til applikationer med høj effekt |

| Omkostninger | Lavere, især ved lydstyrke | Højere, men retfærdiggjort af performance |

| Designets kompleksitet | Begrænset af ekstruderingsbegrænsninger | Større fleksibilitet |

| Produktionsvolumen | Fremragende til høj volumen | Nogle alternativer er bedre til lav volumen |

| Overvejelser om vægt | Letvægt | Ofte tungere på grund af materiale eller design |

Beslutningen kommer i sidste ende til at handle om at afbalancere termiske krav med budgetbegrænsninger. Min erfaring er, at mange ingeniører i første omgang overspecificerer deres termiske løsninger, hvilket fører til unødvendige omkostninger. Omvendt undervurderer andre deres kølebehov, hvilket resulterer i pålidelighedsproblemer på længere sigt.

Brancheanvendelser for ekstruderede køleplader

Kølelegemer af ekstruderet aluminium finder deres plads i mange industrier og applikationer:

- Forbrugerelektronik (computere, lydudstyr)

- LED-belysningsarmaturer

- Strømforsyninger og invertere

- Elektroniske komponenter til biler

- Telekommunikationsudstyr

- Industrielle kontrolsystemer

Til disse anvendelser er balancen mellem omkostninger, ydeevne og pålidelighed, som ekstruderede kølelegemer tilbyder, ofte den optimale løsning.

Kan ekstruderet aluminium varmebehandles?

Har du nogensinde designet et projekt med ekstruderet aluminium og tænkt på, om du kunne forbedre styrken ved hjælp af varmebehandling? Mange ingeniører står over for dette dilemma, når de skal balancere mellem ekstruderingens bekvemmelighed og behovet for forbedrede mekaniske egenskaber. Hvis man gør det forkert, kan det føre til komponentfejl eller unødvendige produktionsomkostninger.

Ja, ekstruderet aluminium kan varmebehandles, men kun hvis det tilhører legeringsserier, der kan varmebehandles (2xxx, 6xxx, 7xxx). Legeringerne 6061 og 6063, der ofte bruges til ekstrudering, reagerer særligt godt på varmebehandlingsprocesser som opløsningsvarmebehandling og ældning, som forbedrer deres styrkeegenskaber betydeligt, samtidig med at de komplekse profiler, der opnås under ekstrudering, bevares.

Forståelse af varmebehandling af ekstruderet aluminium

Varmebehandling ændrer mikrostrukturen i aluminiumslegeringer og forbedrer deres mekaniske egenskaber gennem kontrollerede opvarmnings- og afkølingscyklusser. Efter at have arbejdet med aluminiumsprofiler til forskellige varmestyringsløsninger har jeg på første hånd set, hvordan korrekt varmebehandling kan være afgørende for et projekts succes.

Varmebehandlelige vs. ikke-varmebehandlelige aluminiumslegeringer

Ikke alle aluminiumslegeringer reagerer på samme måde på varmebehandling. Forskellen afhænger primært af deres kemiske sammensætning:

| Legeringsserie | Kan den varmebehandles? | Almindelige anvendelser | Primære legeringselementer |

|---|---|---|---|

| 1xxx (ren) | Nej | Elektriske ledere, kemisk udstyr | 99%+ Aluminium |

| 2xxx | Ja | Luft- og rumfart, militær | Kobber |

| 3xxx | Nej | Varmevekslere, Køkkengrej | Mangan |

| 4xxx | Delvist | Svejsestænger, bilindustrien | Silicium |

| 5xxx | Nej | Marine, arkitektur | Magnesium |

| 6xxx | Ja | Ekstruderinger, køleplader | Magnesium, silicium |

| 7xxx | Ja | Flystrukturer, dele med høj belastning | Zink |

Legeringerne i 6xxx-serien er særligt populære til ekstrudering, fordi de kombinerer fremragende ekstruderingsevne med god respons på varmebehandling. Hos PTSMAKE arbejder vi ofte med 6061 og 6063 til brugerdefinerede ekstruderede aluminiumskøleribber, da de giver en optimal balance mellem varmeledningsevne og mekanisk styrke efter varmebehandling.

Varmebehandlingsprocessen for ekstruderet aluminium

Varmebehandlingen af ekstruderet aluminium omfatter typisk tre hovedfaser:

- Varmebehandling med opløsning: Opvarmning af aluminium til ca. 525 °C (980 °F) for at opløse legeringselementerne til en fast opløsning.

- Slukning: Hurtig nedkøling af materialet til stuetemperatur, normalt i vand, for at skabe en overmættet fast opløsning

- Aldring: Enten naturlig ældning ved stuetemperatur eller kunstig ældning ved forhøjede temperaturer (typisk 320-400°F eller 160-205°C) for at danne styrkende udfældninger.

Denne proces forbedrer de mekaniske egenskaber markant ved at skabe mikroskopiske udfældninger, der forhindrer forskydninger i aluminiumets krystalstruktur.

Varmebehandlingens indvirkning på ekstruderet aluminiums egenskaber

Varmebehandling kan dramatisk ændre egenskaberne ved ekstruderede aluminiumsprofiler og ofte fordoble eller endda tredoble deres styrke sammenlignet med den ekstruderede tilstand.

Mekaniske ejendomsforbedringer

For eksempel har 6061-aluminium i ekstruderet tilstand (T1-hærdning) en typisk trækstyrke på ca. 18-20 ksi (125-140 MPa). Efter korrekt varmebehandling til T6-temperatur stiger den til ca. 42-45 ksi (290-310 MPa). Denne styrkeforøgelse kommer med minimale dimensionsændringer, hvilket bevarer de komplekse tværsnitsgeometrier, der er opnået under ekstruderingsprocessen.

Overvejelser om termisk ledningsevne

Når man designer kølelegemer af ekstruderet aluminium, er varmeledningsevnen lige så vigtig som den mekaniske styrke. Interessant nok har varmebehandling en relativt lille effekt på varmeledningsevnen sammenlignet med dens indvirkning på styrken. For 6063-aluminium falder varmeledningsevnen typisk kun med ca. 5-10% efter varmebehandling til T6-tilstand, hvilket opretholder fremragende varmeafledningsevner.

Udfordringer ved varmebehandling af ekstruderet aluminium

Selv om varmebehandling giver betydelige fordele, er det ikke uden udfordringer:

Forvrængning og fordrejning

Lange, tynde profiler med komplekse tværsnit kan blive skæve under den hurtige slukning af varmebehandlingen. Min erfaring med at arbejde med specialdesignede kølelegemer viser, at det nogle gange har været nødvendigt med yderligere udretning eller endda redesign med mere ensartede vægtykkelser for at minimere forvrængning.

Ujævne egenskaber

Tykkere sektioner afkøles langsommere under slukning end tyndere, hvilket potentielt kan føre til variationer i de mekaniske egenskaber i en kompleks ekstrudering. Til kritiske anvendelser anbefaler vi nogle gange at designe profiler med mere ensartede vægtykkelser eller at overveje efterbearbejdning fra plademateriale til dele, der kræver ekstremt ensartede egenskaber.

Afvejning af korrosionsmodstand

Mens varmebehandling forbedrer styrken, kan den nogle gange reducere korrosionsbestandigheden, især i havmiljøer. Til anvendelser, hvor både styrke og korrosionsbestandighed er afgørende, bliver valget af legering særlig vigtigt. Nogle gange kan en legering med lidt lavere styrke og bedre korrosionsegenskaber være det bedste valg for den langsigtede pålidelighed.

Almindelige varmebehandlinger til kølelegemer af ekstruderet aluminium

Til varmestyring, som f.eks. køleplader, bruges der ofte flere temperaturbetegnelser:

- T4: Løsningsvarmebehandlet og naturligt ældet

- T5: Afkølet fra ekstrudering og kunstigt ældet

- T6: Opløsningsvarmebehandlet og kunstigt ældet (giver højeste styrke)

T6-temperaturen foretrækkes ofte til kølelegemer, der skal kunne modstå mekaniske belastninger og samtidig bevare dimensionsstabiliteten ved høje driftstemperaturer. T5-hærdningen er et godt kompromis mellem forbedret styrke og produktionsomkostninger, når der ikke er behov for ultimativ styrke.

Optimering af kølelegemer af ekstruderet aluminium gennem varmebehandling

Ud fra min erfaring med at udvikle køleløsninger til forskellige industrier afhænger beslutningen om at varmebehandle kølelegemer af ekstruderet aluminium af flere applikationsspecifikke faktorer:

- Driftstemperaturområde

- Mekaniske belastninger (monteringskræfter, vibrationer)

- Vægt- og pladsbegrænsninger

- Følsomhed over for omkostninger

- Produktionsmængde

Til højtydende computeranvendelser, hvor kølelegemer kan blive udsat for betydelig mekanisk belastning fra monteringstryk eller stød og vibrationer, giver varmebehandlede 6061-T6-profiler ofte den bedste balance mellem termisk ydeevne og mekanisk pålidelighed.

Hvad er ekstruderede kølelegemer lavet af?

Har du nogensinde stirret på en varm enhed og undret dig over, hvad der forhindrer den i at smelte ned? Eller måske har du holdt en kølelegeme og spurgt dig selv, hvad der helt præcist giver denne letvægtsmetalkomponent dens imponerende køleevne? Det rigtige materiale kan betyde forskellen mellem optimal ydeevne og katastrofale termiske fejl.

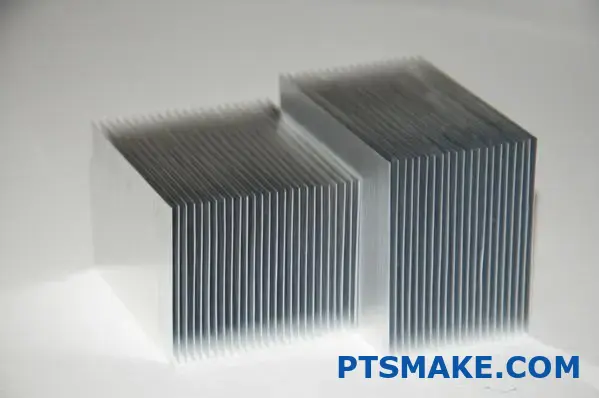

Ekstruderede kølelegemer er primært lavet af aluminiumslegeringer, hvor 6063 og 6061 er de mest almindelige valg. Disse legeringer giver en fremragende balance mellem varmeledningsevne, mekanisk styrke og ekstruderbarhed. Aluminiummet presses gennem en dyse under tryk for at skabe kølelegemets karakteristiske finnestruktur, der maksimerer overfladearealet til varmeafledning.

De primære materialer i ekstruderede kølelegemer

Efter at have arbejdet med varmestyringsløsninger til forskellige brancher har jeg på første hånd set, hvordan materialevalg påvirker kølelegemets ydeevne. Det rigtige materialevalg er afgørende for at afbalancere behovet for varmeafledning med produktionsbegrænsninger.

Aluminium: Bæreren af standarden

Aluminium dominerer markedet for ekstruderede kølelegemer af flere overbevisende grunde. Med en varmeledningsevne på ca. 205-237 W/m-K (afhængigt af den specifikke legering) overfører aluminium effektivt varme væk fra kritiske komponenter. Det, der gør aluminium særligt velegnet til ekstrudering, er dets fremragende formbarhed ved høje temperaturer.

De mest almindelige aluminiumslegeringer, der bruges til ekstruderede kølelegemer, omfatter:

| Legering | Termisk ledningsevne (W/m-K) | Vigtige karakteristika | Typiske anvendelser |

|---|---|---|---|

| 6063 | 201-218 | Fremragende ekstruderbarhed, god overfladefinish | Forbrugerelektronik, LED-belysning |

| 6061 | 167-173 | Bedre styrke, god bearbejdelighed | Telekommunikation, strømforsyninger |

| 6005 | 170-180 | Forbedret styrke, moderat ekstruderbarhed | Industriel elektronik, militære applikationer |

Hvorfor 6063 aluminium styrer kølelegeme-ekstruderinger

I de år, jeg har arbejdet med termiske løsninger hos PTSMAKE, har jeg fundet ud af, at 6063-aluminium er særligt populært til ekstruderede kølelegemer. Dets indhold af magnesium og silicium skaber den perfekte balance mellem egenskaber:

- Overlegen ekstruderingsevne: Flyder usædvanligt godt gennem komplekse matricer

- Fremragende termisk ydeevne: Blandt de højeste varmeledningsevner i 6xxx-serien

- Attraktivt udseende: Tager godt imod anodiseringsbehandlinger

- Tilstrækkelig styrke: Tilstrækkelig til de fleste termiske anvendelser

- Omkostningseffektivitet: Mere økonomisk end højtydende legeringer

Denne kombination gør 6063 til det foretrukne valg til ca. 70% af de ekstruderede kølelegemer, vi fremstiller.

Alternative materialer til specialiserede anvendelser

Selv om aluminium dominerer, bruges der af og til andre materialer til specialiserede ekstruderede kølelegemer:

Kobberlegeringer

Kobber har en overlegen varmeledningsevne (385-400 W/m-K) sammenlignet med aluminium. Kobberprofiler er dog mindre almindelige på grund af:

- Højere materialeomkostninger (3-4 gange dyrere end aluminium)

- Større vægt (kobber er ca. 3 gange tættere end aluminium)

- Mere udfordrende ekstruderingsproces, der kræver højere temperaturer og tryk

Hos PTSMAKE anbefaler vi typisk kun kobberbaserede løsninger til de mest krævende termiske anvendelser, hvor ydelsesfordelen retfærdiggør merprisen.

Kompositter af aluminium-siliciumcarbid (AlSiC)

Til specialiserede anvendelser, der kræver termisk udvidelseskoefficient2 I forbindelse med elektroniske komponenter (især inden for effektelektronik) kan der anvendes metalmatrixkompositter som AlSiC. Disse materialer kombinerer aluminium med siliciumcarbidpartikler for at skabe kompositter med skræddersyede egenskaber. De ekstruderes dog sjældent og produceres i stedet typisk gennem støbning eller pulvermetallurgiske processer.

Fremstillingsprocessens indflydelse på materialets egenskaber

Selve ekstruderingsprocessen påvirker kølelegemernes endelige egenskaber. At forstå disse effekter hjælper ingeniører med at designe mere effektive termiske løsninger.

Kornstruktur og retningsbestemmelse

Under ekstrudering bliver aluminiumskornene forlænget i materialets strømningsretning, hvilket skaber anisotropisk varmeledningsevne. Min erfaring er, at dette kan resultere i varmeledningsevneværdier, der er 5-10% højere i ekstruderingsretningen sammenlignet med den tværgående retning.

Til kritiske anvendelser tager vi højde for denne retningsbestemthed, når vi orienterer kølepladerne i forhold til varmekilder og luftstrøm.

Muligheder for varmebehandling

De fleste kølelegemer af aluminium gennemgår en eller anden form for varmebehandling efter ekstrudering for at forbedre styrke og stabilitet:

- T5-temperament: Kunstigt ældet efter ekstrudering for moderat styrkeforbedring

- T6-temperatur: Opløsningsvarmebehandlet og kunstigt ældet for maksimal styrke

Forskellen i varmeledningsevne mellem disse behandlinger er minimal (typisk mindre end en 5% reduktion med T6-behandling), mens de mekaniske egenskaber kan forbedres betydeligt.

Overfladebehandlinger for forbedret ydeevne

Kølelegemer i rå aluminium gennemgår ofte overfladebehandlinger, der påvirker både ydeevne og udseende:

Anodisering

Anodisering skaber et kontrolleret oxidlag på aluminiumsoverfladen, der:

- Forbedrer korrosionsbestandigheden

- Giver elektrisk isolering

- Giver mulighed for farveindfarvning

- Reducerer varmeledningsevnen en smule (typisk 1-3%)

For de fleste anvendelser opvejer de beskyttende fordele ved anodisering den mindre reduktion i termisk ydeevne. Hos PTSMAKE anbefaler vi typisk sort anodisering til kølelegemer i synlige applikationer, da det også forbedrer strålingsvarmeoverførslen gennem øget emissivitet.

Nikkelbelægning

I miljøer, hvor korrosionsbestandighed er altafgørende, kan man anvende nikkelbelægning. Det skaber en barriere, der beskytter aluminiumsunderlaget, men medfører en beskeden ulempe for den termiske ydeevne på grund af belægningens lavere varmeledningsevne.

Overvejelser om materialevalg til specifikke anvendelser

Det optimale kølelegememateriale afhænger i høj grad af kravene til anvendelsen. I mit konsulentarbejde med kunder overvejer jeg typisk:

Forbrugerelektronik

Til forbrugerudstyr, hvor pris og vægt er afgørende, er standard 6063-aluminium normalt det bedste valg. Ekstruderingsprocessen giver mulighed for omkostningseffektiv produktion af komplekse lamelstrukturer, der maksimerer kølingen i kompakte rum.

LED-belysning

LED-applikationer har ofte gavn af 6063 aluminium med sort anodisering. Den forbedrede emissivitet hjælper med strålingskøling, mens materialets formbarhed giver mulighed for cirkulære eller specialformede ekstruderinger, der integreres direkte med armaturdesign.

Effektelektronik

Anvendelser med høj effekt kan retfærdiggøre dyrere materialer som 6061-T6 eller endda kobberbaserede løsninger. De ekstra omkostninger opvejes af forbedret pålidelighed og evnen til at håndtere højere effekttætheder i konverter- og inverterapplikationer.

Elektronik til biler

Bilmiljøer kræver fremragende vibrationsmodstand og evne til termisk cykling. Til disse anvendelser anbefaler vi ofte 6061-aluminium med passende monteringsovervejelser for at håndtere de barske forhold, der findes under motorhjelmen.

Cost-benefit-analyse af materialevalg

Når jeg rådgiver kunder om valg af kølelegememateriale, understreger jeg altid vigtigheden af at overveje de samlede systemomkostninger i stedet for kun materialeprisen. En lidt dyrere aluminiumslegering, der giver mulighed for 10% bedre termisk ydeevne, kan gøre det muligt:

- Mindre samlet størrelse på kølelegemet

- Reducerede krav til blæsere eller endda passiv køling

- Forlænget komponentlevetid på grund af lavere driftstemperaturer

- Forbedret produktpålidelighed

Denne holistiske tilgang sikrer den mest omkostningseffektive løsning til den specifikke anvendelse i stedet for blot at vælge det billigste tilgængelige materiale.

Hvordan varmebehandler man aluminiumsekstruderinger?

Har du nogensinde kæmpet med aluminiumsprofiler, der ikke var helt stærke nok til din anvendelse? Eller undret dig over, hvorfor nogle aluminiumskomponenter kan modstå høj belastning, mens andre bøjer eller går i stykker? Forskellen ligger ofte i et kritisk fremstillingstrin, der forvandler almindeligt aluminium til noget ekstraordinært.

Varmebehandling af aluminiumsprofiler involverer en tretrinsproces: opløsningsvarmebehandling (opvarmning til ca. 980°F), slukning (hurtig afkøling i vand) og ældning (enten naturligt ved stuetemperatur eller kunstigt ved 320-400°F). Denne proces forbedrer styrken og hårdheden af varmebehandlingsbare aluminiumslegeringer som 6061 og 6063 betydeligt, samtidig med at de ekstruderede former bevares.

Videnskaben bag varmebehandling af aluminiumsekstruderinger

Varmebehandling ændrer aluminium fundamentalt på mikrostrukturelt niveau og forvandler relativt bløde ekstruderede profiler til komponenter med markant forbedrede mekaniske egenskaber. Jeg har overvåget utallige varmebehandlingsoperationer, og forvandlingen imponerer mig altid.

Forståelse af udfældningshærdning

Den mest almindelige varmebehandling af aluminiumsprofiler er udskilningshærdning (også kaldet aldershærdning). Denne proces fungerer, fordi visse aluminiumslegeringer indeholder elementer som kobber, magnesium og silicium, der har varierende opløselighed i aluminium ved forskellige temperaturer.

Under opløsningsvarmebehandling opløses disse legeringselementer i aluminiumsmatricen. Afkøling "låser" disse elementer på plads og skaber en ustabil overmættet opløsning. Under ældning danner disse elementer mikroskopiske udfældninger, der blokerer dislokationsbevægelser i krystalstrukturen, hvilket styrker materialet betydeligt.

Varmebehandlelige vs. ikke-varmebehandlelige aluminiumslegeringer

Ikke alle aluminiumslegeringer reagerer på varmebehandling. Evnen afhænger helt af deres kemiske sammensætning:

| Legeringsserie | Kan den varmebehandles? | Almindelige ekstruderingsapplikationer |

|---|---|---|

| 1xxx (ren) | Nej | Elektriske ledere, dekorativ beklædning |

| 2xxx | Ja | Luft- og rumfartskomponenter, applikationer med høj styrke |

| 3xxx | Nej | Varmevekslere, arkitektoniske anvendelser |

| 4xxx | Delvist | Svejsestænger (sjældent ekstruderet) |

| 5xxx | Nej | Marine applikationer, arkitektoniske produkter |

| 6xxx | Ja | Strukturelle komponenter, køleplader, arkitektoniske profiler |

| 7xxx | Ja | Luft- og rumfartsstrukturer, højtydende applikationer |

Legeringerne i 6xxx-serien, især 6061 og 6063, er arbejdshestene i aluminiumsekstruderingsindustrien. Disse legeringer indeholder magnesium og silicium, som danner styrkende Mg₂Si-udfældninger under varmebehandling.

Varmebehandlingsprocessen trin for trin

Hos PTSMAKE følger vi en omhyggeligt kontrolleret varmebehandlingsproces for aluminiumsprofiler, der består af tre kritiske faser:

1. Varmebehandling af opløsning

Den første fase indebærer, at aluminiumprofilerne opvarmes til ca. 525 °C (980 °F) og holdes ved denne temperatur i tilstrækkelig lang tid (typisk 1-2 timer, afhængigt af sektionstykkelsen). Dette opløser legeringselementerne til en fast opløsning i aluminiumsmatricen.

Temperaturstyringen skal være præcis - for lav, og ikke alle udfældninger opløses; for høj, og aluminiummet kan smelte delvist og forårsage uoprettelig skade. Det er derfor, professionelle varmebehandlingsanlæg bruger computerstyrede ovne med flere temperaturovervågningspunkter.

2. Slukning

Efter opløsningsvarmebehandling skal ekstruderne hurtigt afkøles til stuetemperatur, typisk i vand. Dette "fryser" legeringselementerne på plads og skaber en overmættet fast opløsning.

Afkøling er måske det mest kritiske trin, da det skal ske hurtigt nok til at forhindre legeringselementerne i at danne grove udfældninger, hvilket ville reducere styrkepotentialet. Ved komplekse ekstruderinger skal slukningsprocessen styres omhyggeligt for at minimere forvrængning.

Det er min erfaring, at det mest almindelige problem under afkølingen er vridning, især med lange, tyndvæggede profiler. For at bekæmpe dette bruger vi nogle gange fiksturer til at opretholde retheden under afkølingen eller udføre udretning efter afkølingen.

3. Aldring

Det sidste trin er modning, som findes i to varianter:

- Naturlig aldring: Opstår ved stuetemperatur over dage eller uger

- Kunstig aldring: Foregår ved høje temperaturer (typisk 320-400°F eller 160-205°C) i flere timer.

Kunstig ældning fremskynder dannelsen af styrkende udfældninger og giver generelt højere styrke end naturlig ældning. Tiden og temperaturen for den kunstige ældning bestemmer de endelige egenskaber - højere temperaturer resulterer typisk i hurtigere ældning, men potentielt lavere maksimal styrke.

For 6061-profiler kan en typisk kunstig ældningscyklus være 8 timer ved 177 °C (350 °F) for at opnå T6-hærdningen. De nøjagtige parametre varierer dog afhængigt af sektionstykkelsen og de ønskede egenskaber.

Almindelige temperaturbetegnelser for aluminiumsekstruderinger

Varmebehandlingsprocessen resulterer i forskellige temperaturbetegnelser, der angiver materialets tilstand:

| Temperament | Beskrivelse | Typiske egenskaber sammenlignet med som ekstruderet |

|---|---|---|

| F | Som fremstillet | Baseline (ingen kontrollerede egenskaber) |

| T1 | Afkølet fra ekstrudering og naturligt ældet | Beskeden styrkeforøgelse |

| T4 | Løsningsvarmebehandlet og naturligt ældet | Betydelig styrkeforøgelse, god formbarhed |

| T5 | Afkølet fra ekstrudering og kunstigt ældet | God styrke, økonomisk proces |

| T6 | Løsningsvarmebehandlet og kunstigt ældet | Maksimal styrke og hårdhed |

| T651 | T6 + stressaflastning ved udstrækning | Forbedret rethed, reduceret indre spænding |

T6 er den mest almindelige tilstand til strukturelle og højtydende anvendelser, da den giver den højeste styrke. For 6061-aluminium kan varmebehandling øge flydespændingen fra ca. 8 ksi (55 MPa) i den ekstruderede tilstand til ca. 35 ksi (240 MPa) i T6-tilstanden - en bemærkelsesværdig forbedring.

Udfordringer og overvejelser ved varmebehandling af aluminiumsekstruderinger

Selv om varmebehandling giver betydelige fordele, er der også flere udfordringer, som kræver omhyggelig håndtering:

Kontrol af forvrængning

De hurtige temperaturændringer under varmebehandlingen kan forårsage vridning, især i komplekse eller asymmetriske profiler. Hos PTSMAKE har vi udviklet flere strategier for at minimere forvrængning:

- Brug af støtteanordninger under varmebehandling

- Design af profiler med ensartede vægtykkelser, hvor det er muligt

- Inkorporering af retteoperationer efter varmebehandling

- Anvendelse af T651-hærdningen (strækning efter varmebehandling) til kritiske krav til rethed

Dimensionelle ændringer

Varmebehandling kan forårsage små dimensionsændringer i aluminiumsprofiler. Typisk vokser 6061- og 6063-profiler med ca. 0,1-0,3% under varmebehandlingen. Til præcisionsopgaver tager vi enten højde for denne vækst i designet eller udfører den endelige bearbejdning efter varmebehandlingen.

Overvejelser om overfladefinish

Varmebehandling med opløsning og slukning kan påvirke overfladeudseendet på aluminiumsprofiler. Korrekt rengøring før varmebehandling er afgørende for at forhindre pletter. Derudover kan temperaturen og vandkvaliteten under slukning have stor indflydelse på den endelige overflades udseende.

Til arkitektoniske anvendelser, hvor udseendet er afgørende, anbefaler vi ofte anodisering efter varmebehandling for at opnå en ensartet, attraktiv finish, der også giver korrosionsbeskyttelse.

Optimering af varmebehandling til specifikke anvendelser

Forskellige anvendelser kræver forskellige tilgange til varmebehandling:

Strukturelle komponenter

Til strukturelle anvendelser er maksimal styrke typisk en prioritet. Fuld T6-varmebehandling giver den højeste styrke og er generelt de ekstra behandlingsomkostninger værd for sikkerhedskritiske komponenter.

Applikationer til termisk styring

For Køleplade af ekstruderet aluminium Ved valg af varmebehandling skal man afveje de mekaniske krav med den termiske ledningsevne. Mens varmebehandling reducerer varmeledningsevnen en smule (med ca. 5-10%), opvejer de forbedrede mekaniske egenskaber ofte denne ulempe ved anvendelser, der kræver monteringsstyrke eller drift i miljøer med høje vibrationer.

Omkostningsfølsomme applikationer

Når prisen er en vigtig faktor, er T5-temperaturen (afkøling fra ekstrudering efterfulgt af kunstig ældning) et godt kompromis. Den springer opløsningsvarmebehandlingen og slukningstrinnene over, mens den stadig giver en meningsfuld styrkeforbedring i forhold til den ekstruderede tilstand.

Kvalitetskontrol i varmebehandling af aluminiumsekstrudering

Ensartet kvalitet i varmebehandlingen kræver streng overvågning og testning:

- Test af hårdhed giver en hurtig kontrol af varmebehandlingens effektivitet

- Trækprøvning bekræfter, at de mekaniske egenskaber opfylder specifikationerne

- Målinger af elektrisk ledningsevne kan indirekte verificere korrekt varmebehandling

- Metallografisk undersøgelse afslører mikrostrukturelle egenskaber

Hos PTSMAKE gennemfører vi regelmæssige revisioner af vores varmebehandlingsprocesser for at sikre ensartethed og overholdelse af standarder som AMS-H-6088 og ASTM B597.

Fremtiden for varmebehandling af ekstruderet aluminium

Varmebehandlingsteknologien fortsætter med at udvikle sig med flere lovende udviklinger:

- Computermodellering at forudsige forvrængning og optimere design af armaturer

- Ovne med kontrolleret atmosfære for forbedret overfladekvalitet

- Slukningsmidler ud over vand med justerede kølehastigheder for reduceret forvrængning

- Teknikker til præcisionsældning for tilpassede ejendomsprofiler

Disse fremskridt gør det muligt at varmebehandle stadig mere komplekse profiler med bedre dimensionel kontrol og mere ensartede egenskaber.

Hvilket materiale er bedst til en køleplade?

Har du nogensinde set din enhed blive langsommere eller slukke på grund af overophedning? Frustrationen ved termisk neddrosling kan ødelægge både produktivitet og spiloplevelser. At vælge det forkerte kølelegememateriale til din applikation er som at tage en kniv med til en ildkamp - den kan simpelthen ikke klare den termiske belastning, når du har mest brug for det.

Aluminium er generelt det bedste materiale til de fleste kølelegemer, især ekstruderede kølelegemer af aluminium, der bruger legeringer som 6063 og 6061. Mens kobber har en overlegen varmeledningsevne (ca. 1,7 gange bedre end aluminium), giver aluminium den optimale balance mellem termisk ydeevne, vægt, omkostningseffektivitet og fremstillingsmæssig alsidighed til de fleste køleopgaver.

Sammenligning af materialer til kølelegemer: Træf det rigtige valg

Når man vurderer kølelegemematerialer, er der flere egenskaber, der afgør deres effektivitet i forbindelse med varmestyring. Jeg har arbejdet med utallige termiske løsninger i årenes løb, og det er vigtigt at forstå disse grundlæggende egenskaber for at kunne træffe kvalificerede beslutninger.

Termisk ledningsevne: Grundlaget for varmeoverførsel

Varmeledningsevne måler et materiales evne til at lede varme, udtrykt i watt pr. meter Kelvin (W/m-K). Denne egenskab er måske den mest kritiske for kølelegemets ydeevne:

| Materiale | Termisk ledningsevne (W/m-K) | Relativ præstation |

|---|---|---|

| Kobber | 385-400 | Fremragende (Benchmark) |

| Aluminium | 167-237 (varierer efter legering) | God (40-60% af kobber) |

| Aluminiumslegering 6063 | 201-218 | Meget god til aluminium |

| Aluminiumslegering 6061 | 167-173 | God til aluminium |

| Kulfiberkompositter | 20-500 (afhængig af retning) | Variabel |

| Rustfrit stål | 12-45 | Dårlig |

Kobber er klart førende i rå varmeledningsevne, men det er kun én faktor i den komplekse ligning for valg af kølelegememateriale.

Overvejelser om tæthed og vægt

Densiteten af et kølelegememateriale har direkte indflydelse på det endelige produkts vægt, hvilket kan være kritisk for anvendelser som bærbare computere, mobile enheder eller rumfartskomponenter:

- Kobber: ~8,96 g/cm³

- Aluminium: ~2,70 g/cm³

- Kulstofkompositter: ~1,5-2,0 g/cm³

Hos PTSMAKE har jeg set projekter, hvor skiftet fra kobber til aluminium reducerede køleprofilens vægt med over 65%, mens den stadig opfyldte de termiske krav efter optimering af designet. Denne vægtreduktion kan være afgørende for bærbar elektronik og applikationer, hvor den samlede systemvægt er vigtig.

Omkostningseffektivitet og produktionsovervejelser

Materialeomkostningerne har stor indflydelse på prisen på det endelige produkt. Kobber koster typisk 3-4 gange mere end aluminium, hvilket gør det uoverkommeligt dyrt for mange massemarkedsapplikationer. Ud over råvareomkostningerne varierer fremstillingsprocesserne også i kompleksitet og omkostninger afhængigt af materialet:

- Aluminium: Fremragende ekstruderbarhed, nem bearbejdning og gode trykstøbningsegenskaber

- Kobber: Sværere at ekstrudere, kræver mere energi at bearbejde og kræver ofte yderligere forarbejdning.

- Kompositter: Kræver generelt specialiserede fremstillingsteknikker

Aluminium: Standardbæreren for ekstruderede køleplader

Aluminium har vist sig at være det dominerende materiale til ekstruderede kølelegemer af flere overbevisende grunde.

Fordelen ved aluminium

Aluminiumslegeringerne i 6000-serien (især 6063 og 6061) har en fremragende balance mellem egenskaber, der gør dem ideelle til køleplader:

- Fremragende ekstruderbarhed: Skaber komplekse finnegeometrier, der øger overfladearealet

- God varmeledningsevne: Tilstrækkelig til de fleste anvendelser

- Lav tæthed: Cirka en tredjedel af vægten af kobber

- Modstandsdygtighed over for korrosion: Danner naturligt et beskyttende oxidlag

- Omkostningseffektivitet: Både i råvare- og forarbejdningsomkostninger

- Muligheder for overfladebehandling: Kan let anodiseres for at forbedre udseende og holdbarhed

Ekstruderingsprocessen gør det muligt at skabe komplekse tværsnit, som ville være uoverkommeligt dyre at fremstille ved hjælp af bearbejdning alene. Det giver aluminiumskøleribber en betydelig fordel i det afgørende forhold mellem overfladeareal og volumen, som driver køleeffektiviteten.

Valg af aluminiumslegering til kølelegemer

Ikke alle aluminiumslegeringer er lige gode, når det kommer til kølelegemernes ydeevne:

| Legering | Vigtige karakteristika | Bedste applikationer |

|---|---|---|

| 6063 | Højere varmeledningsevne, fremragende ekstruderbarhed, bedre overfladefinish | Forbrugerelektronik, LED-belysning, køling til generelle formål |

| 6061 | Højere styrke, god bearbejdelighed, lidt lavere varmeledningsevne | Strukturelle kølelegemer, højvibrationsmiljøer, bilindustrien |

| 1050 | Meget høj renhed (99,5% Al), fremragende varmeledningsevne, lavere styrke | Rene termiske anvendelser, hvor styrke ikke er afgørende |

Det optimale valg afhænger af dine specifikke anvendelseskrav og begrænsninger.

Kobber: Overlegen ydeevne til en høj pris

På trods af aluminiums dominans er kobber stadig det foretrukne materiale til højtydende varmestyringsapplikationer, hvor omkostninger og vægt er sekundære bekymringer.

Når kobber giver mening

Kølelegemer af kobber giver overlegen termisk ydeevne i flere scenarier:

- Anvendelser med høj varmeflux: Når man har at gøre med koncentrerede varmekilder, der genererer betydelig termisk energi i et lille område

- Design med begrænset plads: Når den tilgængelige volumen til kølepladen er stærkt begrænset

- Performance-kritiske systemer: Hvor termisk ydeevne har absolut prioritet over omkostninger og vægt

- Dampkamre og varmerør: Hvor kobbers overlegne varmeledningsevne muliggør effektiv varmespredning

Kobbers begrænsninger

På trods af sine termiske fordele har kobber betydelige ulemper, der begrænser dets udbredelse:

- Vægtstraf: Kølelegemer af kobber er cirka tre gange tungere end tilsvarende aluminiumsdesign.

- Udfordringer i produktionen: Sværere at ekstrudere og bearbejde end aluminium

- Problemer med oxidering: Udvikler en patina over tid, der kan påvirke den termiske ydeevne

- Omkostningspræmie: Betydeligt dyrere i både råmateriale og forarbejdning

Min erfaring hos PTSMAKE er, at vi typisk reserverer kobberkølelegemer til specialiserede anvendelser, hvor kravene til ydeevne retfærdiggør de ekstra omkostninger og vægten.

Hybride og avancerede materialer: Det bedste fra begge verdener

Moderne varmestyring anvender ofte hybride tilgange, der kombinerer forskellige materialer for at optimere ydeevne, pris og vægt.

Hybrider af aluminium og kobber

En effektiv tilgang bruger en aluminiumsbase til hovedstrukturen med kobberindsatser på kritiske varmeoverførselspunkter. Dette giver:

- Forbedret termisk ydeevne, hvor det betyder mest

- Lavere samlet vægt end en ren kobberløsning

- Bedre omkostningseffektivitet end rent kobber

- Målrettet optimering af ydeevne

Avancerede materialeløsninger

Ud over traditionelle metaller er der flere avancerede materialer, som er lovende til specialiserede kølelegemer:

- Aluminium-siliciumcarbid (AlSiC): Metalmatrixkompositter med tilpassede varmeudvidelseskoefficienter for bedre matchning med halvledere

- Kulfiberkompositter: Letvægt med potentielt høj retningsbestemt varmeledningsevne

- Grafitbaserede materialer: Fremragende plan varmeledningsevne til at sprede varme på tværs af overflader

- Diamant-kobber-kompositter: Ekstremt høj varmeledningsevne til applikationer med ultrahøj ydeevne

Disse materialer har typisk en høj pris og er forbeholdt specialiserede anvendelser med unikke krav.

Applikationsspecifikt materialevalg

Det optimale kølelegememateriale varierer betydeligt afhængigt af anvendelsen:

Forbrugerelektronik

Til bærbare computere, stationære computere og forbrugerenheder dominerer ekstruderet aluminium (typisk 6063) på grund af dets fremragende balance mellem:

- Tilstrækkelig termisk ydeevne

- Letvægtsegenskaber

- Omkostningseffektivitet

- Skalerbarhed i produktionen

Højtydende databehandling

Spilsystemer, arbejdsstationer og servere bruger ofte:

- Aluminium til større kølelegemer og lameller

- Kobberbaser eller dampkamre til direkte CPU/GPU-kontakt

- Hybriddesigns, der optimerer materialeforbruget baseret på termiske krav

Industriel elektronik

Effektelektronik, invertere og motordrev anvender typisk:

- Ekstruderet aluminium (6061 eller 6063) til de fleste anvendelser

- Kobber til applikationer med høj effekttæthed

- AlSiC til applikationer, der kræver tilpasning af termisk udvidelse

LED-belysning

Den voksende LED-industri er stærkt afhængig af køleplader af aluminium, fordi:

- Varmebehovet er moderat sammenlignet med computere

- Vægten påvirker design og installation af armaturer

- Omkostningsfølsomheden er høj på konkurrenceprægede belysningsmarkeder

- Ekstrudering giver mulighed for designintegration med optiske og monteringsmæssige funktioner

Træf det rigtige materialevalg

Når jeg rådgiver kunder om materialevalg til kølelegemer, anbefaler jeg en systematisk tilgang:

- Definer termiske krav: Maksimal komponenttemperatur, omgivelsesforhold og varmebelastning

- Identificer begrænsninger: Pladsbegrænsninger, vægtbegrænsninger og budgetparametre

- Overvej produktionsmetoder: Ekstrudering, bearbejdning, trykstøbning eller additiv fremstilling

- Evaluer den samlede systemydelse: Ikke kun varmeledningsevne, men den samlede effektivitet af den termiske løsning

- Tag hensyn til livscyklusovervejelser: Pålidelighedskrav, driftsmiljø og forventet levetid

Denne strukturerede tilgang sikrer, at det valgte materiale ikke kun opfylder de termiske krav, men også er i overensstemmelse med praktiske produktions-, omkostnings- og anvendelsesbegrænsninger.

Selv om kobber på papiret har en bedre varmeledningsevne, gør aluminiums afbalancerede egenskaber det til det bedste køleplademateriale til langt de fleste anvendelser. Nøglen er at forstå dine specifikke krav og begrænsninger for at træffe en informeret beslutning, der optimerer ydeevnen inden for dine praktiske begrænsninger.

Hvordan er ydeevnen for køleplader i ekstruderet aluminium sammenlignet med versioner med skive?

Har du nogensinde haft svært ved at vælge mellem ekstruderede og skårede køleplader til dine behov for varmestyring? Det forkerte valg kan føre til overophedning af komponenter, reduceret produktlevetid eller unødvendige omkostninger i dit design. Mange ingeniører står i dette dilemma uden rigtig at forstå præstationsforskellene mellem disse to fremstillingsmetoder.

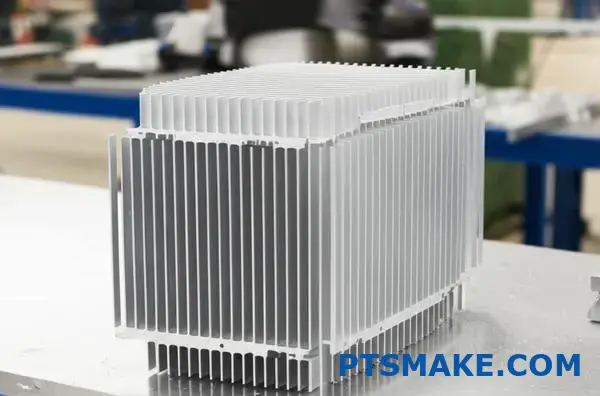

Ekstruderede aluminiumskøleribber giver generelt god termisk ydeevne til lavere omkostninger, mens versioner med skive giver overlegen køleeffektivitet i applikationer med høj densitet. Ekstruderede kølelegemer er begrænset af finnetæthed og tykkelsesbegrænsninger (minimum ~1,5 mm tykkelse, 10:1 højde-bredde-forhold), mens skived kølelegemer kan opnå meget tyndere finner (ned til 0,2 mm) og højere finnetæthed for bedre varmeafledning.

Forskellen i fremstillingen: Ekstrudering vs. skæring

En forståelse af fremstillingsprocesserne bag disse kølelegemer giver en afgørende indsigt i forskellene i deres ydeevne. Efter at have arbejdet med begge teknologier til forskellige køleopgaver kan jeg bevidne, at produktionsmetoden har stor indflydelse på den endelige termiske ydeevne.

Grundlæggende om ekstruderingsprocessen

Ekstrudering af aluminium indebærer, at opvarmede aluminiumsbolte (typisk 6063- eller 6061-legering) skubbes gennem en formet matrice for at skabe en kontinuerlig profil. Denne proces, der udføres ved temperaturer på omkring 427-496 °C (800-925 °F), tvinger aluminiummet til at tage form efter matricens åbning.

De vigtigste begrænsninger ved ekstrudering påvirker direkte den termiske ydeevne:

- Begrænsninger i finnernes tykkelse: Praktiske begrænsninger forhindrer typisk finner, der er tyndere end 1,5 mm.

- Grænser for billedformat: Finnernes højde-bredde-forhold kan generelt ikke overstige 10:1

- Begrænsninger for afstand mellem finner: Minimumsafstanden mellem finnerne er begrænset af formens styrke og metalflowet.

Disse begrænsninger har direkte indflydelse på det overfladeareal, der er til rådighed for varmeafledning, hvilket er en primær faktor i køleeffektiviteten.

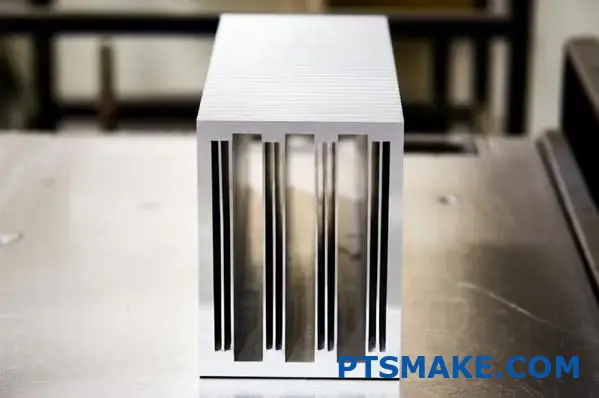

Skiving-teknologi forklaret

Skiving har en helt anden tilgang. Denne proces bruger præcisionsskærende værktøjer til at barbere tynde lameller af en solid metalblok. Forestil dig, at du skræller et æble i en kontinuerlig spiral - skiving fungerer på samme måde, men med meget større præcision.

Skiveprocessen giver flere fordele:

- Ultratynde svømmefødder: Kan opnå finnetykkelser ned til 0,2 mm

- Højere finnetæthed: Kan pakke mange flere finner på samme plads

- Bedre materialevalg: Fungerer godt med kobber og aluminium

- Større overfladeareal: Skaber betydeligt mere overfladeareal pr. volumenenhed

Resultatet er en køleplade med et væsentligt større køleareal, hvilket direkte betyder en forbedret termisk ydeevne.

Sammenligning af termisk ydeevne

Når man evaluerer effektiviteten af en kølelegeme, er der flere parametre, der hjælper med at kvantificere forskellen mellem ekstruderede og skårede versioner:

| Præstationsfaktor | Ekstruderet aluminium | Skåret aluminium | Fordel |

|---|---|---|---|

| Termisk modstand | 0,5-2,0°C/W (typisk) | 0,2-0,8°C/W (typisk) | Skived (40-60% lavere) |

| Forholdet mellem overflade og areal | Basisniveau | 2-3× højere | Skrællet |

| Findens tæthed | 5-10 finner pr. tomme | Op til 30+ finner pr. tomme | Skrællet |

| Udnyttelse af materialer | God | Fremragende | Skrællet |

Forskellen i termisk modstand er særlig vigtig - lavere termisk modstand betyder mere effektiv varmeoverførsel fra komponenten til den omgivende luft. Det kan give køligere komponenttemperaturer eller mulighed for at sprede mere varme på samme plads.

Test af ydeevne i den virkelige verden

I kontrollerede tests, som vi har udført ved PTSMAKE, overgår en aluminiumskøleplade med skive typisk en ekstruderet version i samme størrelse med 30-50% i scenarier med naturlig konvektion. Forskellen i ydeevne indsnævres noget med tvungen konvektion (ved hjælp af blæsere), men køleplader med skive bevarer en betydelig fordel.

For eksempel i en test med en 50W varmekilde:

- Ekstruderet køleplade: Komponent nåede 85°C

- Skåret køleplade (samme fodaftryk): Komponent opretholdt 65°C

Denne forskel på 20 °C kan være afgørende for elektroniske komponenters pålidelighed og ydeevne.

Cost-benefit-analyse

På trods af de klare termiske fordele ved køleplader med skive, er det ofte omkostningsovervejelser, der driver beslutningerne i den virkelige verden. Se her, hvordan de to muligheder kan sammenlignes økonomisk:

Faktorer for produktionsomkostninger

Kølelegemer af ekstruderet aluminium drager fordel af:

- Lavere værktøjsomkostninger (værktøjsomkostninger varierer fra $1.000-10.000 afhængigt af kompleksitet)

- Højere produktionshastigheder

- Mindre materialespild

- Mere moden, bredt tilgængelig produktionsteknologi

Skiveformede køleplader er involveret:

- Mere specialiseret udstyr

- Langsommere produktionshastigheder

- Højere krav til præcision

- Mere kompleks fremstillingsproces

Generelt kan ekstruderede kølelegemer koste 40-60% mindre end sammenlignelige versioner med skive, når de produceres i store mængder. Denne omkostningsforskel skal vejes op mod ydelsesfordelene.

Når hver teknologi giver mening

Baseret på min erfaring med at hjælpe kunder med at vælge den rette køleløsning, anbefaler jeg:

Vælg køleplader af ekstruderet aluminium, når:

- Budgetbegrænsningerne er betydelige

- Termiske krav er moderate

- Produktionsmængderne er høje

- Anvendelsen giver mulighed for større dimensioner på kølepladen

- Naturlig konvektion er tilstrækkelig

Vælg køleplader med skive, når:

- Termisk ydeevne er afgørende

- Pladsen er trang

- Komponenternes temperaturer skal minimeres

- Applikationer med høj effekttæthed kræver maksimal køling

- Vægten skal optimeres i forhold til den termiske ydeevne

Applikationsspecifikke overvejelser

Forskellige brancher og applikationer har unikke krav, der kan favorisere den ene teknologi frem for den anden:

Forbrugerelektronik

Til bærbare computere, tablets og mobile enheder gør pladsbegrænsninger ofte skiveformede kølelegemer til det bedste valg på trods af højere omkostninger. Den tynde profil og høje køleeffektivitet gør det muligt for designere at skabe slankere enheder uden at gå på kompromis med ydeevnen.

Effektelektronik

Til strømforsyninger, motordrev og industriel elektronik giver ekstruderede kølelegemer ofte tilstrækkelig køling til en lavere pris. Muligheden for at skabe tilpassede ekstruderingsprofiler med monteringsfunktioner og integrationspunkter tilføjer værdi ud over ren termisk ydeevne.

LED-belysning

LED-applikationer drager typisk fordel af kølelegemer af ekstruderet aluminium. De moderate varmebelastninger kombineret med behovet for omkostningseffektiv køling over relativt store områder spiller på ekstruderingens styrker. Derudover kan ekstruderede emner indeholde funktioner til montering af optiske komponenter og mekanisk fastgørelse.

Telekommunikation

I telekommunikationsudstyr, hvor pålidelighed er altafgørende, og pladsen ofte er begrænset, giver køleplader med skive den nødvendige køletæthed. De højere startomkostninger opvejes af forbedret pålidelighed og tæthed i udstyret.

Hybride tilgange og optimering

I nogle tilfælde kombinerer den bedste løsning elementer fra begge teknologier:

Optimering af bund og finner

En almindelig tilgang bruger en ekstruderet base med skårede finner i kritiske områder. Denne hybride tilgang:

- Reducerer de samlede omkostninger sammenlignet med løsninger med fuld skive

- Giver forbedret køling, hvor der er mest brug for det

- Opretholder produktionseffektiviteten for mindre kritiske funktioner

Overfladebehandlinger og -forbedringer

Både ekstruderede og skårede kølelegemer kan drage fordel af det:

- Anodisering (forbedrer emissivitet og korrosionsbestandighed)

- Overfladebearbejdning (forbedrer fladhed for bedre termisk grænseflade)

- Avancerede belægninger (specialiserede løsninger til ekstreme miljøer)

Disse behandlinger kan mindske forskellen i ydeevne mellem teknologierne i specifikke anvendelser.

Træf den rigtige beslutning for din ansøgning

Når jeg hjælper kunder med at vælge mellem ekstruderede og skiveformede køleplader, anbefaler jeg, at de overvejer disse faktorer:

- Termiske krav: Beregn varmebelastningen og den maksimalt tilladte temperaturstigning

- Begrænsning af plads: Bestem det tilgængelige volumen for den termiske opløsning

- Budgetparametre: Forstå overvejelser om både start- og levetidsomkostninger

- Produktionsvolumen: Overvej, hvordan kvantitet påvirker produktionsøkonomien

- Behov for pålidelighed: Vurder konsekvenserne af fejl i varmestyringen

Ved metodisk at evaluere disse faktorer kan du afgøre, om den overlegne termiske ydeevne for køleplader med skive retfærdiggør deres højere pris for din specifikke anvendelse.

I mange tilfælde giver kølelegemer af ekstruderet aluminium den bedste værdi til moderate kølebehov, mens versioner med skive giver overlegen ydeevne til krævende varmestyringsudfordringer, hvor plads og vægt er vigtige overvejelser.

Hvad er omkostningsfordelene ved at vælge køleplader af ekstruderet aluminium?

Kæmper du med at få dit budget til at hænge sammen med effektive varmestyringsløsninger? Ved køling af kritiske komponenter kan valget mellem forskellige kølelegeme-teknologier betyde forskellen mellem at bruge unødvendigt mange penge på overkonstruerede løsninger eller risikere termisk svigt med utilstrækkelig køling. Den rigtige beslutning kan have stor indflydelse på både projektomkostningerne og den langsigtede pålidelighed.

Ekstruderede aluminiumskøleprofiler giver betydelige omkostningsfordele gennem lavere indledende værktøjsinvesteringer, reduceret fremstillingskompleksitet og et fremragende forhold mellem pris og ydelse. Ekstruderingsprocessen giver mulighed for omkostningseffektiv produktion af komplekse køleprofiler i en enkelt operation, hvilket eliminerer dyr sekundær bearbejdning og samtidig opretholder en god termisk ydeevne takket være aluminiums fremragende forhold mellem varmeledningsevne og vægt.

Økonomien i fremstilling af køleplader af ekstruderet aluminium

Ekstruderingsprocessen er en af de mest økonomiske metoder til at producere effektive varmestyringsløsninger. Efter at have arbejdet med forskellige køleteknologier i løbet af min karriere har jeg konsekvent set ekstruderede aluminiumskøleplader levere enestående værdi på tværs af forskellige anvendelser.

Omkostningseffektiv produktionsproces

Ekstrudering af aluminium indebærer, at opvarmede aluminiumsbolte skubbes gennem en formet matrice for at skabe køleprofilen. Denne enkle produktionsmetode giver flere økonomiske fordele:

| Omkostningsfaktor | Fordelene ved ekstruderet aluminium | Sammenligning med andre metoder |

|---|---|---|

| Investering i værktøj | Lavere startomkostninger for matricen | 30-50% lavere end trykstøbeforme |

| Produktionshastighed | Høj gennemstrømningshastighed | 2-3 gange hurtigere end bearbejdede kølelegemer |

| Udnyttelse af materialer | Minimalt spild | 80-90% materialeeffektivitet vs. 30-50% til bearbejdning |

| Sekundære operationer | Ofte elimineret | Betydelig reduktion af arbejds- og bearbejdningsomkostninger |

| Energiforbrug | Lavere procesenergi | Kræver mindre energi end støbning eller bearbejdning |

I praksis betyder det betydelige omkostningsbesparelser. Da vi for eksempel udviklede køleløsninger til en kundes effektelektronikapplikation, reducerede vi omkostningerne pr. enhed med ca. 40% ved at skifte fra bearbejdede til ekstruderede køleplader, samtidig med at den termiske ydeevne blev opretholdt inden for designparametrene.

Optimering af materialeomkostninger

Aluminiums iboende egenskaber bidrager væsentligt til omkostningseffektiviteten af ekstruderede kølelegemer:

- Omkostninger til råmaterialer: Aluminium er væsentligt billigere end kobber (det næstmest almindelige kølelegememateriale)

- Vægt Effektivitet: Aluminiums lave massefylde (ca. en tredjedel af kobber) reducerer forsendelses- og håndteringsomkostningerne

- Genanvendelighed: Høj genbrugsværdi hjælper med at opveje den oprindelige materialeinvestering

- Legeringens fleksibilitet: Forskellige aluminiumlegeringer (især 6063 og 6061) giver forskellige balancer mellem pris og ydelse.

Materialevalget alene kan betyde en omkostningsreduktion på 50-70% i forhold til kobberalternativer, selv før man tager højde for produktionsfordele.

Sammenlignende omkostningsanalyse: Ekstrudering vs. alternative fremstillingsmetoder

For fuldt ud at forstå omkostningsfordelene ved kølelegemer i ekstruderet aluminium er det nyttigt at sammenligne dem direkte med andre almindelige produktionsmetoder.

Ekstrudering vs. bearbejdning

| Omkostningskomponent | Ekstruderede køleplader | Bearbejdede køleplader |

|---|---|---|

| Råmateriale | Lavere (bruger netformning) | Højere (betydeligt materialespild) |

| Arbejdsomkostninger | Lavere (automatiseret proces) | Højere (flere bearbejdningsoperationer) |

| Produktionshastighed | Højere (kontinuerlig proces) | Lavere (diskrete operationer) |

| Omkostninger til værktøj | Moderate engangsomkostninger til dør | Lavere startomkostninger, højere løbende værktøjsomkostninger |

| Minimum ordreantal | Højere (typisk 100+ enheder) | Lavere (kan være økonomisk for små partier) |

For mellemstore til store mængder giver ekstrudering typisk 30-60% omkostningsbesparelser sammenlignet med bearbejdning, afhængigt af designets kompleksitet og produktionsmængden.

Ekstrudering vs. trykstøbning

| Faktor | Ekstruderet aluminium | Trykstøbt aluminium |

|---|---|---|

| Første investering | Lavere formomkostninger | Højere omkostninger til form og udstyr |

| Produktionshastighed | Meget høj for enkle profiler | Moderat (begrænset af kølecyklusser) |

| Designets kompleksitet | Begrænset til ensartede tværsnit | Overlegen til komplekse 3D-geometrier |

| Overfladefinish | Fremragende | Kræver efterbehandling |

| Materialeegenskaber | Bedre varmeledningsevne | Ofte lavere på grund af porøsitet |

Mens trykstøbning giver fordele til komplekse geometrier, giver ekstruderingsprocessen typisk 20-40% omkostningsbesparelser til egnede designs, især dem med ensartede tværsnit.

Ekstruderede vs. skårede køleplader

Skived kølelegemer, som er skabt ved præcisionsskæring af finner fra solide metalblokke, giver overlegen termisk ydeevne gennem højere finnetæthed, men til en betydelig merpris:

| Aspekt | Ekstruderede køleplader | Skæve køleplader |

|---|---|---|

| Produktionsomkostninger | Lavere (enkel proces) | Højere (specialiseret udstyr) |

| Materialeffektivitet | God | Fremragende |

| Termisk ydeevne | God | Superior (højere finnetæthed) |

| Produktionshastighed | Højere | Lavere (mere kompleks proces) |

| Minimum tykkelse af finner | Begrænset (typisk ≥1,5 mm) | Kan være meget tyndere (≥0,2 mm) |

Min erfaring hos PTSMAKE er, at ekstruderede kølelegemer typisk koster 40-60% mindre end tilsvarende versioner med skive, hvilket gør dem til det foretrukne valg til applikationer, hvor der ikke er behov for ekstrem termisk ydeevne.

Skalaøkonomi og fordele ved volumenproduktion

En af de mest overbevisende omkostningsfordele ved kølelegemer af ekstruderet aluminium opstår i stor skala. Økonomien forbedres dramatisk, når produktionsmængderne øges.

Afskrivning af værktøjsomkostninger

Den indledende investering i matricer til ekstrudering (typisk fra $1.000-20.000 afhængigt af kompleksiteten) kan afskrives over store produktionskørsler. For eksempel:

- Ved 1.000 enheder: Formomkostningerne kan udgøre $10-20 pr. enhed

- Ved 10.000 enheder: Formomkostningerne falder til $1-2 pr. enhed

- Ved 100.000+ enheder: Dyseomkostningerne bliver næsten ubetydelige pr. enhed

Dette står i skarp kontrast til bearbejdede kølelegemer, hvor bearbejdningsomkostningerne pr. enhed forbliver relativt konstante uanset volumen.

Muligheder for standardisering

En anden omkostningsfordel kommer fra standardisering. Mange anvendelser kan bruge standard ekstruderingsprofiler, hvilket helt eliminerer omkostningerne til specialværktøj. Hos PTSMAKE har vi et bibliotek med standardkølelegemeprofiler, som kunderne kan bruge til at undgå udgifter til specialværktøj, samtidig med at de opnår en fremragende termisk ydeevne.

Designfleksibilitet inden for omkostningsbegrænsninger

Kølelegemer af ekstruderet aluminium giver en bemærkelsesværdig balance mellem designfleksibilitet og omkostningskontrol:

Integrerede funktioner

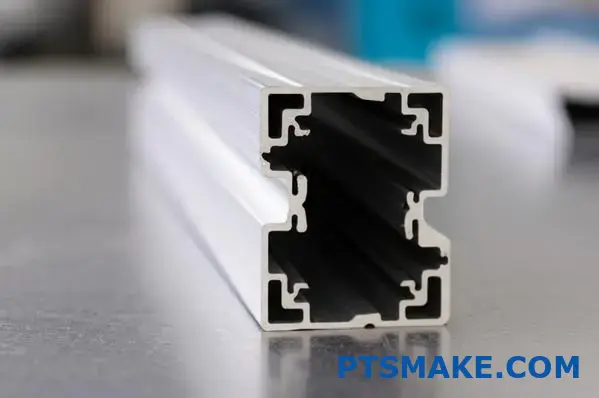

Ekstruderingsprocessen gør det muligt at indarbejde funktionelle egenskaber, som ville kræve dyre sekundære operationer med andre fremstillingsmetoder:

- Bestemmelser for montering (T-noter, svalehaler, snapfunktioner)

- Overflader på grænseflader (præcisionsfladhed, hvor det er nødvendigt)

- Strukturelle elementer (afstivende ribber, sammenlåsende funktioner)

- Flere termiske zoner (varierende finnetæthed i forskellige områder)

Disse integrerede funktioner eliminerer sekundære bearbejdningsoperationer, hvilket yderligere reducerer de samlede omkostninger. For en telekommunikationskunde designede vi en ekstrudering, der indeholdt monteringsfunktioner direkte i profilen, hvilket eliminerede fire boreoperationer og reducerede samleomkostningerne med ca. 15%.

Tilpasning vs. omkostninger

Selv om brugerdefinerede ekstruderingsværktøjer har startomkostninger, muliggør de stærkt optimerede designs, der kan give et bedre forhold mellem ydelse og omkostninger end generiske løsninger. Nøglen er at finde den rette balance:

- For produkter i store mængder giver specialfremstillede profiler næsten altid den bedste langsigtede økonomi.

- Til mellemstore mængder udgør modificerede standardprofiler (standardprofiler med minimal bearbejdning) ofte den optimale balance.

- Til små mængder eller prototyper kan standardprofiler med mekaniske fastgørelsesmetoder være mest økonomiske

Overvejelser om livscyklusomkostninger

Ud over de indledende produktionsomkostninger giver kølelegemer af ekstruderet aluminium flere økonomiske fordele i livscyklussen:

- Holdbarhed: Aluminiums korrosionsbestandighed forlænger produktets levetid i mange miljøer

- Vedligeholdelsesfri drift: Ingen bevægelige dele eller nedbrydning over tid

- Genanvendelighed: Høj end-of-life-værdi og miljømæssige fordele

- Vægtreduktion: I transportapplikationer bidrager aluminiums lette natur til løbende brændstof- eller energibesparelser

Når man vurderer de samlede ejeromkostninger, kan disse faktorer gøre kølelegemer af ekstruderet aluminium endnu mere økonomisk attraktive, især for produkter med lang levetid.

Anvendelsesspecifikke økonomiske fordele

Forskellige industrier og anvendelser får unikke økonomiske fordele af kølelegemer i ekstruderet aluminium:

LED-belysning

På det konkurrenceprægede marked for LED-belysning tilbyder ekstruderede kølelegemer:

- Billig varmestyring til prisfølsomme forbrugerprodukter

- Integrerede monteringsfunktioner til optiske komponenter

- Evne til at fungere som både termiske og strukturelle elementer

- Æstetiske muligheder gennem anodisering og overfladebehandlinger

Omkostningseffektiviteten ved ekstruderede kølelegemer har været en vigtig forudsætning for LED-belysningsteknologi til overkommelige priser.

Effektelektronik

Til strømforsyninger, invertere og industriel elektronik:

- Omkostningseffektiv køling til moderate effekttætheder

- Skalerbare designs, der kan skæres i forskellige længder fra den samme ekstrudering

- Integration med skabssystemer

- God ydeevne i applikationer med naturlig konvektion, hvilket potentielt eliminerer omkostninger til ventilatorer

Forbrugerelektronik

I computere og forbrugerudstyr:

- Prisbillige termiske løsninger til konkurrencedygtige markeder

- Vægtreduktion for bærbare produkter

- Designfleksibilitet til æstetisk integration

- God balance mellem pris og ydeevne til moderate varmebelastninger

Lav omkostningseffektive materialevalg

Valget af den specifikke aluminiumslegering påvirker både pris og ydeevne:

- 6063 aluminium: Giver fremragende ekstruderbarhed, god termisk ydeevne og lavere omkostninger

- 6061 aluminium: Giver højere styrke med lidt lavere varmeledningsevne og moderat højere omkostninger

- 6005A aluminium: Afbalancerer mekaniske egenskaber og ekstruderingskvalitet til en konkurrencedygtig pris

Til de fleste anvendelser af kølelegemer repræsenterer 6063 den optimale balance mellem omkostninger, termisk ydeevne og fremstillingsegenskaber, og derfor er det vores mest anbefalede legering hos PTSMAKE til varmestyringsløsninger.

Konklusion: Balance mellem omkostninger og ydeevne

Beslutningen om at bruge kølelegemer af ekstruderet aluminium handler i sidste ende om at finde den optimale balance mellem termisk ydeevne og omkostninger. I min erfaring med at hjælpe kunder med at udvikle løsninger til varmestyring har jeg fundet ud af, at kølelegemer af ekstruderet aluminium repræsenterer den bedste værdi til ca. 70-80% af anvendelserne.

Til ekstreme varmebehov eller meget pladskrævende design kan dyrere teknologier som skived- eller dampkammerløsninger være berettigede. Men til langt de fleste kølebehov gør omkostningsfordelene ved kølelegemer af ekstruderet aluminium dem til det økonomisk fornuftige valg.

Ved at forstå både mulighederne og begrænsningerne ved kølelegemer i ekstruderet aluminium kan ingeniører træffe informerede beslutninger, der optimerer både den termiske ydeevne og projektøkonomien - og levere løsninger, der holder komponenterne kølige uden at overophede budgetterne.

Kan kølelegemer af ekstruderet aluminium tilpasses til komplekse designs?

Har du nogensinde kæmpet med at finde en køleplade, der passer perfekt til dit unikke elektroniske design? Eller måske har du tænkt på, om de standardiserede køleløsninger fra hylden begrænser dit produkts potentiale? Mange ingeniører står over for dette dilemma, når standardkomponenter bare ikke passer til deres vision om innovative, pladsbesparende designs.

Ja, kølelegemer af ekstruderet aluminium kan i høj grad tilpasses til komplekse designs. Ekstruderingsprocessen giver mulighed for sofistikerede tværsnitsprofiler, der kan omfatte forskellige finnegeometrier, monteringsfunktioner og strukturelle elementer alt sammen i ét stykke. Selv om der er nogle produktionsbegrænsninger med hensyn til lameltykkelse, størrelsesforhold og underskæringer, giver moderne ekstruderingsteknologi en bemærkelsesværdig designfleksibilitet.

Forståelse af tilpasningspotentialet i køleplader af ekstruderet aluminium

Muligheden for at tilpasse kølelegemer af ekstruderet aluminium giver enorme fordele for ingeniører og produktdesignere. Efter at have arbejdet på adskillige varmestyringsprojekter har jeg set på første hånd, hvordan den rigtige tilpassede køleplade kan forvandle et udfordrende køleproblem til en elegant løsning.

Ekstruderingsprocessen og dens designfleksibilitet

Ekstrudering af aluminium er en fremstillingsproces, hvor opvarmede aluminiumsbolte presses gennem en formet matrice for at skabe en kontinuerlig profil med et ensartet tværsnit. Denne proces giver mulighed for bemærkelsesværdig designfleksibilitet inden for visse parametre:

| Design-aspekt | Potentiale for tilpasning | Begrænsninger |

|---|---|---|

| Konfiguration af finner | Variabel højde, tykkelse og afstand | Minimumstykkelse ~1,5 mm, grænser for størrelsesforhold |

| Basisdesign | Tykkelse, bredde, monteringsfunktioner | Krav om ensartet tværsnit |

| Integrerede funktioner | Monteringshuller, slidser, svalehaler | Ingen underskæringer vinkelret på ekstruderingsretningen |

| Overfladeareal | Optimeret til specifikke termiske belastninger | Begrænset af ekstruderingsbegrænsninger |

| Længde | Kan tilpasses fuldt ud | Begrænset af ekstruderingsudstyr (typisk 20+ fod) |

Selve ekstruderingsværktøjet repræsenterer hjertet af tilpasningspotentialet. Disse præcisionsfremstillede værktøjer kan designes til at skabe bemærkelsesværdigt komplekse profiler, som ville være uoverkommeligt dyre at bearbejde i fast materiale. Hos PTSMAKE har vi udviklet hundredvis af specialfremstillede køleprofiler til alt fra effektelektronik til LED-belysningssystemer.

Tilpasning ud over grundlæggende termiske krav

Moderne ekstruderede kølelegemer går langt ud over simpel termisk funktionalitet. Tilpassede profiler kan integreres:

- Monteringssystemer: T-spor, svalehaler, snapfunktioner og forberedelser til gevindhuller

- Strukturelle elementer: Forstærkningsribber, fastgørelsespunkter og funktioner til integration i kabinettet

- Bestemmelser om grænseflader: Præcisionsoverflader til komponentmontering, kanaler til termisk interface-materiale

- Multifunktionelt design: Kombinerer varmestyring med strukturelle eller indkapslede funktioner

Denne integrationsevne eliminerer ofte behovet for sekundære komponenter, hvilket reducerer de samlede systemomkostninger og kompleksiteten. For eksempel arbejdede jeg for nylig sammen med en kunde om at udvikle en LED-belysningsløsning, hvor den ekstruderede køleplade også fungerede som det primære strukturelle element for hele armaturet, hvilket eliminerede flere beslag og fastgørelseselementer.

Produktionsbegrænsninger og kreative løsninger

Ekstrudering giver et stort tilpasningspotentiale, men det er afgørende for et vellykket design at forstå dets iboende begrænsninger.

Begrænsninger i ekstruderingsdesign

De fysiske realiteter ved at tvinge aluminium gennem en matrice skaber flere designbegrænsninger:

- Mindste funktionsstørrelse: Generelt kan finnerne ikke være tyndere end ca. 1,5 mm på grund af begrænsninger i metalflowet.

- Begrænsninger i billedformatet: Typisk begrænset til 10:1 højde-til-bredde-forhold for finner

- Ensartet tværsnit: Profilen skal have samme tværsnit i hele sin længde

- Ingen underskæringer: Funktioner kan ikke skabe "skygger" eller underskæringer vinkelret på ekstruderingsretningen

Overvindelse af begrænsninger med hybride tilgange

Kreative ingeniører finder måder at omgå disse begrænsninger på ved hjælp af hybride produktionsmetoder:

- Bearbejdning efter ekstrudering: Tilføjelse af funktioner som gevindhuller, ikke-ensartede udskæringer eller variable højder

- Samlinger i flere dele: Kombination af flere ekstruderinger for at skabe mere komplekse geometrier

- Sekundære operationer: Tilføjelse af press-fit komponenter, indsatser eller svejsede elementer

- Alternativ skabelse af finner: Brug af teknologier som skiving eller foldede finner i kritiske områder

For eksempel udviklede vi for nylig en køleløsning til en telekommunikationskunde, der kombinerede en ekstruderet base med skårede lameller i områder med høj varme, hvilket gav maksimal køling præcis, hvor det var nødvendigt, samtidig med at omkostningseffektiviteten blev opretholdt i resten af designet.

Tilpasning til specifikke applikationskrav

Forskellige anvendelser kræver unikke tilpasninger for at skabe balance mellem termisk ydeevne, mekaniske krav og økonomiske begrænsninger.

Optimering af termisk ydeevne

Brugerdefinerede profiler gør det muligt for termiske ingeniører at optimere kølingen specifikt til applikationens varmebelastning og luftstrømsforhold:

- Variabel afstand mellem finnerne: Skaber tætte finner i områder med høj varme, større afstand andre steder

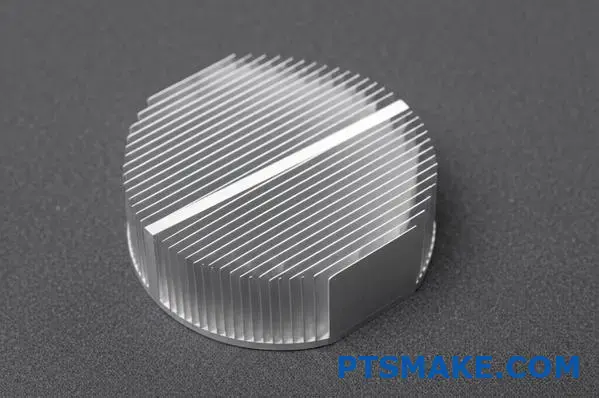

- Design af nålefinner: Til applikationer med rundstrålende luftstrøm

- Vinklede finner: Optimering til specifikke luftstrømsretninger

- Forskudte højder: Maksimering af turbulens for bedre varmeoverførsel

Den beregningsmæssig væskedynamik3 Simuleringer, som vi udfører, før vi færdiggør design, afslører ofte, at veldesignede specialprofiler kan overgå generiske løsninger med 15-30% i termisk effektivitet, selv med den samme mængde aluminium.

Tilpasning af mekanisk integration

Ud over de termiske overvejelser udmærker specialekstruderede kølelegemer sig ved mekanisk integration:

- Direkte montering af komponenter: Skaber præcisionsoverflader og monteringsfunktioner til direkte fastgørelse

- Skabets integration: Design af profiler, der både fungerer som termisk løsning og strukturelt element

- Optimering af samling: Inkorporering af funktioner, der reducerer monteringstiden og kompleksiteten

- Styring af termisk ekspansion: Design af monteringssystemer, der kan rumme differentiel udvidelse

Eksempler på branchespecifik tilpasning

Forskellige brancher udnytter ekstruderingstilpasning på unikke måder:

LED-belysning

- Cirkulære eller komplekse polygonale profiler, der matcher armaturdesigns

- Integreret montering af optiske komponenter

- Dekorative udvendige funktioner til synlige anvendelser

- Maksimeret overfladeareal i kompakte designs

Effektelektronik

- Finnerækker med høj tæthed i områder med høj varme

- Monteringsanordninger til flere strømforsyninger

- Funktioner til integration af samleskinne og stik

- Isolationsmontering til højspændingsapplikationer

Forbrugerelektronik

- Lavprofildesign til produkter med begrænset plads

- Æstetiske overvejelser for synlige komponenter

- Integration med sprøjtestøbte samlinger

- Vægtoptimering til bærbare enheder

Økonomien i skræddersyede ekstruderede køleplader

At forstå de omkostningsmæssige konsekvenser af tilpasning hjælper ingeniører med at træffe informerede beslutninger om, hvornår tilpassede designs giver økonomisk mening.

Overvejelser om værktøjsinvesteringer og volumen

Tilpassede ekstruderingsforme indebærer typisk en indledende investering:

- Enkle profiler: $1,000-5,000 til værktøj

- Komplekse profiler: $5.000-15.000 for værktøj

- Præcisionsdesign med flere porte: $15,000-25,000 til værktøj

Denne indledende investering gør specialfremstillede profiler mest økonomiske:

- Mellemstore til store produktionsmængder

- Produkter med lang livscyklus

- Anvendelser, hvor ydelsesfordele retfærdiggør værktøjsomkostninger

Ved mindre mængder er modificerede standardprofiler ofte et omkostningseffektivt alternativ til fuldt tilpassede designs. Hos PTSMAKE har vi et bibliotek med hundredvis af standardprofiler, som ofte kan tilpasses med et minimum af sekundære operationer.

Værdianalyse af tilpassede løsninger

Når du vurderer økonomien i specialekstruderede køleplader, skal du overveje disse faktorer:

- Konsolidering af komponenter: Eliminerer separate monteringsbeslag, rammer eller fastgørelseselementer

- Reduktion af montagetid: Integrerede funktioner kan reducere monteringsarbejdet dramatisk

- Forbedringer af ydeevnen: Bedre termisk effektivitet kan muliggøre en mindre samlet størrelse eller eliminere ventilatorer

- Optimering af materialer: Brugerdefinerede designs bruger ofte aluminium mere effektivt

I et nyligt projekt til en bilelektronikapplikation blev den oprindelige værktøjsinvestering på $12.000 til en brugerdefineret profil tjent ind på bare fire måneders produktion på grund af elimineringen af flere bearbejdninger og separate monteringskomponenter.

Designsamarbejdsproces for brugerdefinerede ekstruderinger

Udvikling af effektive ekstruderede kølelegemer kræver et tæt samarbejde mellem varmeingeniører, mekaniske designere og produktionsspecialister.

Indledende overvejelser om design

Når man går i gang med at designe en brugerdefineret køleplade, er der flere faktorer, der styrer det oprindelige koncept:

- Termiske krav: Varmebelastning, maksimale komponenttemperaturer, omgivelsesforhold

- Mekaniske begrænsninger: Tilgængelig plads, monteringsgrænseflader, vægtbegrænsninger

- Overvejelser om fremstilling: Ekstruderingsbegrænsninger, sekundære operationer, samlingsmetoder

- Økonomiske faktorer: Produktionsmængde, livscyklus, budgetbegrænsninger

De mest vellykkede designs afbalancerer disse faktorer i stedet for at optimere for et enkelt aspekt.

Simulering og prototyper

Før man går i gang med at købe ekstruderingsværktøj, er det vigtigt med en grundig validering:

- Termisk simulering: CFD-analyse til at forudsige ydeevne og identificere optimeringsmuligheder

- Mekanisk analyse: Strukturelle simuleringer for monteringsspændinger, effekter af termisk udvidelse

- Udvikling af prototyper: CNC-bearbejdede prototyper til proof-of-concept-testning

- Forbedring af design: Iterative forbedringer baseret på simulering og testfeedback

Denne verificeringsproces sikrer, at det endelige ekstruderingsdesign leverer den forventede ydelse, samtidig med at det kan produceres.

Fremtidige tendenser i design af specialekstruderede køleplader

Området for brugerdefinerede ekstruderede kølelegemer fortsætter med at udvikle sig med flere nye tendenser:

- Ekstruderede multilegeringer: Kombination af forskellige aluminiumslegeringer i en enkelt profil for optimerede egenskaber

- Avancerede overfladebehandlinger: Mikroteksturerede overflader for forbedret varmeoverførsel

- Hybrid fremstilling: Kombination af ekstrudering og additiv fremstilling til komplekse funktioner

- Integreret termisk styring: Inkorporering af varmerør eller dampkamre i ekstruderede baser

- Bæredygtigt design: Optimering af materialeforbrug og valg af legeringer med højere genbrugsindhold

Disse innovationer udvider tilpasningspotentialet for ekstruderede kølelegemer og udvisker yderligere grænserne mellem forskellige køleteknologier.

I sidste ende giver den bemærkelsesværdige designfleksibilitet i ekstruderede aluminiumskøleplader varmeingeniører mulighed for at skabe meget optimerede, applikationsspecifikke køleløsninger, der afbalancerer ydeevne, fremstillingsevne og omkostningseffektivitet. Med den rette forståelse af både muligheder og begrænsninger kan brugerdefinerede ekstruderede kølelegemer løse selv de mest krævende udfordringer inden for varmestyring.

Lær, hvorfor størrelsesforholdet er vigtigt for din køleløsnings effektivitet. ↩

Opdag, hvordan matchende varmeudvidelseskoefficienter kan forhindre stressrelaterede fejl i dine elektroniske designs. ↩

Lær, hvordan beregningssimulering kan optimere dit brugerdefinerede kølelegemedesign for at opnå maksimal køleeffektivitet. ↩