PEEK's enestående egenskaber gør det perfekt til højtydende anvendelser, men bearbejdning af denne avancerede polymer giver unikke udfordringer. Mange producenter kæmper med varmeudvikling, gratdannelse og med at opnå de snævre tolerancer, der kræves til kritiske komponenter inden for rumfart og medicin.

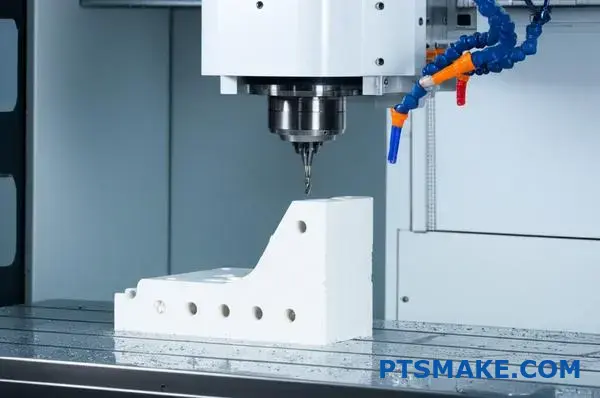

CNC-bearbejdning af PEEK giver overlegen dimensionel præcision, komplekse geometrier og enestående overfladekvalitet til applikationer inden for rumfart, medicin og bilindustrien, hvor traditionelle fremstillingsmetoder ikke slår til.

Jeg arbejder med ingeniører, som har brug for PEEK-dele, der opfylder strenge specifikationer uden at gå på kompromis. Nøglen ligger i at forstå PEEK's opførsel under bearbejdning og anvende de rigtige teknikker til at overvinde almindelige udfordringer som varmestyring og spændingsaflastning. Fra medicinske implantater, der kræver biokompatibilitet, til luftfartsbeslag, der kræver strukturel integritet, kræver vellykket PEEK-bearbejdning specialiseret viden og gennemprøvede processer.

Hvorfor udmærker PEEK sig i CNC-bearbejdning til højtydende industrier?

Har du nogensinde specificeret et materiale til en kritisk komponent for så at opleve, at det svigter under ekstrem varme eller kemisk eksponering? Er traditionelle metaller for tunge og standardplast ikke stærkt nok til dit design?

PEEK (Polyetheretherketon) udmærker sig ved CNC-bearbejdning på grund af sin unikke kombination af ekstrem termisk stabilitet, overlegen mekanisk styrke, bred kemisk modstandsdygtighed og biokompatibilitet. Det gør det til et let, højtydende alternativ til metaller i industrier, hvor komponentfejl ikke er en mulighed.

De uovertrufne egenskaber ved PEEK

Når ingeniører har brug for et materiale, der kan modstå de hårdeste miljøer, står PEEK ofte øverst på listen. Dets molekylære struktur giver det et sæt egenskaber, der gør det unikt egnet til krævende anvendelser, hvor andre materialer hurtigt ville blive nedbrudt. I vores projekter hos PTSMAKE har vi set det løse udfordringer, som metaller og andre polymerer simpelthen ikke kunne. Lad os se nærmere på, hvad der gør PEEK til sådan et kraftcenter inden for CNC-bearbejdning.

Overlegen termisk stabilitet

En af PEEK's mest berømte egenskaber er dets evne til at bevare sine mekaniske egenskaber ved ekstremt høje temperaturer. Med en kontinuerlig driftstemperatur på op til 260 °C (500 °F) bliver det ikke blødt eller deformeret som mange andre plastmaterialer. Det er afgørende for komponenter i bilmotorer, rumfartssystemer og boreudstyr i borehuller. Denne stabilitet betyder også, at det håndterer den varme, der genereres under CNC-bearbejdningsprocessen, usædvanligt godt, så vi kan opnå snævre tolerancer uden at materialet vrider sig. Materialets lave varmeledningsevne kræver en særlig tilgang under bearbejdningen, men resultatet er en meget stabil og pålidelig del.

Enestående kemisk modstandsdygtighed

PEEK kan modstå en lang række kemikalier, herunder aggressive syrer, baser og kulbrinter. Det viser bemærkelsesværdige modstandsdygtighed over for hydrolyse1Det betyder, at det ikke nedbrydes, selv når det udsættes for højtryksdamp og vand i tusindvis af timer. Det gør det til et oplagt materiale til medicinsk udstyr, der udsættes for gentagen dampsterilisering (autoklavering), og til komponenter i den kemiske procesindustri. Når en kunde har brug for en del, der skal udsættes for jetbrændstof eller skrappe industrielle opløsningsmidler, er PEEK ofte vores første anbefaling.

Sammenligning af PEEK med andre højtydende materialer

For at sætte dens evner i perspektiv er her en hurtig sammenligning baseret på data fra vores materialeleverandører og interne tests.

| Ejendom | PEEK (ufyldt) | Aluminium 6061-T6 | Ultem 1000 |

|---|---|---|---|

| Trækstyrke | ~95 MPa | ~310 MPa | ~105 MPa |

| Servicetemperatur | ~260°C | ~150°C | ~170°C |

| Tæthed | 1,32 g/cm³ | 2,70 g/cm³ | 1,27 g/cm³ |

| Kemisk modstandsdygtighed | Fremragende | Dårlig (korroderer) | God |

Som det fremgår af tabellen, er aluminium stærkere, men PEEK tilbyder en overlegen kombination af ydeevne ved høje temperaturer og kemisk resistens til næsten den halve vægt. Det giver et styrke-til-vægt-forhold, der er svært at slå, hvilket gør det til en ideel kandidat til projekter, der skal erstatte metal.

PEEK i aktion: Hvor det overgår konkurrenterne

PEEK's teoretiske egenskaber er imponerende, men dets sande værdi demonstreres i den virkelige verden, i missionskritiske applikationer. På tværs af forskellige højspændte industrier leverer CNC-bearbejdede PEEK-dele løsninger, der tidligere var uopnåelige med metaller eller andre polymerer. Den unikke kombination af egenskaber gør det muligt for ingeniører at flytte grænserne for design og ydeevne.

Luft- og rumfart: Letvægt uden kompromisser

I luftfartsindustrien tæller hvert eneste gram. Udskiftning af metalkomponenter med lettere alternativer kan føre til betydelige brændstofbesparelser og øget nyttelastkapacitet i løbet af et flys levetid. Vi har bearbejdet PEEK-dele til alt fra elektriske stik og kabelisolering til strukturelle beslag og trykskiver. Her reducerer PEEK ikke kun vægten, men giver også fremragende modstandsdygtighed over for flybrændstof og hydrauliske væsker. Dets iboende flammehæmning og lave røgudvikling er kritiske sikkerhedsfunktioner, der gør det til et oplagt valg til indvendige kabinekomponenter.

Medicinsk: Biokompatibilitet og steriliserbarhed

Det medicinske område kræver materialer, der er sikre for menneskelig kontakt og kan modstå strenge steriliseringsprocedurer. PEEK er biokompatibelt, hvilket betyder, at det ikke forårsager uønskede reaktioner, når det kommer i kontakt med levende væv, hvilket gør det velegnet til implantater som f.eks. rygmarvsbure og tandlægearmaturer. Desuden er det en stor fordel, at det kan klare hundredvis af sterilisationscyklusser med damp, gamma og ethylenoxid (EtO) uden at blive nedbrudt. Hos PTSMAKE har vi produceret skræddersyede kirurgiske instrumenter og komponenter til diagnostisk udstyr af PEEK, hvor dets radiolucens (gennemsigtighed over for røntgenstråler) giver mulighed for klar billeddannelse uden forstyrrelser.

Elektronik- og halvlederproduktion

Kravene i elektronikindustrien er unikke. Materialer skal ofte være elektrisk isolerende, dimensionsstabile og rene for at undgå at forurene følsomme processer. CNC-bearbejdet PEEK bruges til at fremstille waferhåndteringsværktøjer, teststik og isolatorer, fordi det bevarer sin styrke og stivhed ved høje temperaturer og samtidig udviser meget lav afgasning. Det forhindrer frigivelse af flygtige forbindelser, som kan forstyrre halvlederproduktionen. De fremragende dielektriske egenskaber gør det også ideelt til højfrekvente konnektorer og isolatorer, hvor signalintegritet er altafgørende. PEEK's holdbarhed sikrer, at disse komponenter har en lang levetid, selv i produktionsmiljøer med kontinuerlig brug.

PEEK udmærker sig i CNC-bearbejdning til højtydende industrier, fordi dets egenskaber simpelthen er uovertrufne af de fleste materialer. Dets evne til at modstå ekstreme temperaturer, barske kemikalier og mekanisk stress gør det til et pålideligt valg, hvor fejl er uacceptable. Fra at reducere vægten i rumfart til at sikre patientsikkerheden i medicinsk udstyr er PEEK en alsidig og kraftfuld løsning på de mest krævende tekniske udfordringer, hvilket retfærdiggør dets position som en førende højtydende polymer.

Fleksibilitet i designet: Komplekse geometrier og skræddersyede løsninger.

Har du nogensinde designet en kompleks PEEK-komponent og så fundet ud af, at traditionelle produktionsmetoder som sprøjtestøbning ikke kan producere den? Det kan være en stor hindring for innovation.

CNC-bearbejdning giver overlegen designfleksibilitet for PEEK og gør det muligt at skabe indviklede, meget tilpassede dele med komplekse geometrier og snævre tolerancer. Denne subtraktive metode arbejder direkte ud fra en CAD-fil, hvilket gør den perfekt til hurtig prototyping, design-iteration og produktionskørsler i små og mellemstore mængder.

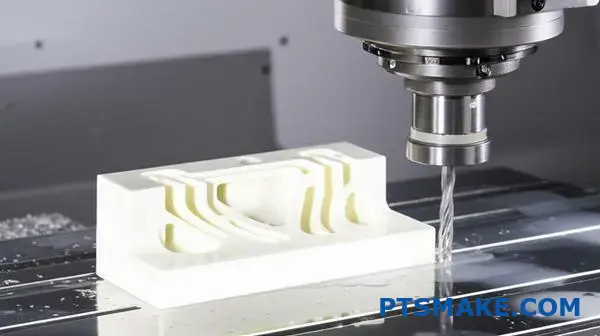

CNC-bearbejdning adskiller sig fundamentalt fra sprøjtestøbning. I stedet for at sprøjte smeltet materiale ind i en fast form bruger den computerstyrede værktøjer til præcist at fjerne materiale fra en solid blok af PEEK. Denne subtraktive proces er nøglen til den utrolige designfrihed. Den eliminerer de begrænsninger, der ligger i formdesignet, såsom udtræksvinkler, skillelinjer og begrænsninger på interne funktioner. Det giver ingeniører mulighed for at designe dele baseret på funktion, ikke på produktionsbegrænsninger.

Hvorfor PEEK CNC-bearbejdning udmærker sig med kompleksitet

Hos PTSMAKE arbejder vi ofte med kunder, der har brug for dele, som simpelthen ikke kan støbes. Den subtraktive karakter af CNC-bearbejdning omsættes direkte til håndgribelige designfordele.

Indviklede geometrier og indvendige funktioner

Med CNC-maskiner med flere akser kan vi skabe funktioner, der er umulige at forme i en form. Det omfatter ting som komponenter, der griber ind i hinanden, buede indvendige kanaler til væske- eller gasflow og præcist placerede gevindhuller i ulige vinkler. Støbeforme er afhængige af kerner og stifter, der skal trækkes ud af den færdige del, hvilket i høj grad begrænser det interne design. CNC-bearbejdning har ikke sådanne begrænsninger; et værktøj kan nærme sig arbejdsemnet fra mange forskellige vinkler for at skære den nødvendige geometri ud. Dette niveau af kontrol over materialets Krystallinitet2 på overfladen er også en faktor, vi håndterer omhyggeligt.

Underskæringer og ikke-uniforme vægge

Underskæringer er funktioner, der forhindrer en del i at blive skubbet direkte ud af en form. Komplekse støbeforme med sidevirkninger kan skabe nogle underskæringer, men de tilføjer betydelige omkostninger og kompleksitet. CNC-bearbejdning håndterer let underskæringer. På samme måde foretrækker sprøjtestøbning ensartet vægtykkelse for at sikre korrekt materialeflow og forhindre defekter som synkemærker. Med PEEK CNC-bearbejdning kan du designe emner med varierende vægtykkelse, der er optimeret til styrke og vægtreduktion, uden at skulle bekymre dig om produktionsfejl.

| Funktionstype | Mulighed for CNC-bearbejdning | Sprøjtestøbning Gennemførlighed |

|---|---|---|

| Komplekse underskæringer | Høj | Lav (kræver dyre sidehandlinger) |

| Skarpe indvendige hjørner | Høj | Lav (kræver radius til formstyrke) |

| Varierende vægtykkelse | Høj | Lav (tilbøjelig til at synke og blive skæv) |

| Funktioner i mikrostørrelse | Høj | Medium (begrænset af formens præcision) |

| Brugerdefinerede trådprofiler | Høj | Lav (kræver specialfremstillede formindsatser) |

Denne tabel viser tydeligt, hvordan CNC-bearbejdning åbner op for en ny verden af designmuligheder for højtydende polymerer som PEEK.

Fleksibiliteten ved CNC-bearbejdning handler ikke kun om at skabe "umulige" former; det handler om at fremskynde hele produktudviklingscyklussen og muliggøre omkostningseffektiv produktion til specifikke anvendelser. Det giver en strategisk fordel fra den allerførste prototype til den endelige produktion.

Fra hurtige prototyper til nicheproduktion

Fraværet af værktøj er uden tvivl den største fordel ved CNC-bearbejdning af specialfremstillede PEEK-dele. Den tid og de penge, der spares ved ikke at lave en sprøjtestøbning, er betydelige, især under udviklingen.

Accelererende design-iteration

I produktudvikling er hastighed afgørende. Hvis du har brug for at teste en PEEK-prototype, er CNC-bearbejdning den hurtigste måde at få en funktionel del i dine hænder. Vi kan ofte forvandle en CAD-fil til en fysisk del i løbet af få dage. Det giver dit ingeniørteam mulighed for hurtigt at teste, validere og iterere på design. Hvis der er behov for en ændring, opdaterer vi blot den digitale fil og fremstiller en ny version. Denne hurtige feedback-loop forkorter udviklingstiden drastisk sammenlignet med de uger eller måneder, det tager at ændre en sprøjtestøbning.

Omkostningseffektiv produktion af små og mellemstore mængder

Sprøjtestøbning er et spil med tal. De høje startomkostninger til formen er kun berettigede, når de fordeles på titusinder af dele. Men hvad nu, hvis du kun har brug for et par hundrede eller et par tusinde dele til et specialiseret medicinsk udstyr eller en rumfartsapplikation? Det er her, PEEK CNC-bearbejdning brillerer. Det bliver det mest økonomiske valg til produktionskørsler med lav til mellemstor volumen. Vores erfaring hos PTSMAKE er, at vi har hjulpet mange kunder med at undgå sekscifrede investeringer i værktøj til produkter med nichemarkedskrav ved at bruge CNC-bearbejdning som den endelige produktionsmetode.

| Produktionsfase | CNC-bearbejdning | Sprøjtestøbning |

|---|---|---|

| Første opsætningsomkostninger | Lav (programmering og opsætning) | Meget høj (formdesign og -fremstilling) |

| Gennemløbstid (første del) | Dage | Uger / måneder |

| Omkostninger pr. del (lavt volumen) | Moderat | Ekstremt høj |

| Omkostninger pr. del (højt volumen) | Høj | Meget lav |

| Nemme designændringer | Meget nemt (ændre CAD-fil) | Meget vanskeligt og dyrt (modificer værktøj) |

I et tidligere projekt arbejdede vi f.eks. med en robotvirksomhed, som havde brug for en meget specialtilpasset PEEK-griber til en ny automatiseringslinje. Designet havde komplekse, asymmetriske konturer og integrerede luftkanaler. Ikke alene var det næsten umuligt at støbe denne del, men de havde også kun brug for 200 enheder. CNC-bearbejdning af PEEK var den perfekte løsning, som leverede funktionelle dele med høj præcision uden værktøjsomkostninger.

CNC-bearbejdning åbner op for ægte designfrihed for PEEK-komponenter. Ved at fjerne begrænsningerne ved sprøjtestøbning er det muligt at skabe komplekse geometrier, underskæringer og brugerdefinerede funktioner. Denne evne er uvurderlig til hurtig prototyping og hurtige design-iterationer. Desuden er det en meget omkostningseffektiv og praktisk løsning til produktionskørsler i små og mellemstore mængder, så innovative produkter kan komme på markedet uden de uoverkommelige udgifter og lange leveringstider, der er forbundet med at skabe specialforme til fremstilling.

Materialeffektivitet og omkostningsoptimering i CNC-bearbejdning af PEEK?

Kæmper du med de høje omkostninger til PEEK til dine komponenter? Føles hver eneste skrottede del eller bunke chips som et stort indhug i dit projektbudget?

Optimering af materialeeffektivitet i PEEK CNC-bearbejdning indebærer brug af avanceret CAM-software til smarte værktøjsbaner, valg af emner med næsten netto-form og implementering af streng proceskontrol. Disse strategier bekæmper direkte de høje materialeomkostninger ved at minimere spild og maksimere udbyttet af hver eneste PEEK-blok.

PEEK er en dyr, højtydende polymer. Hvert gram spild har direkte indflydelse på din bundlinje, så det er ikke bare et mål at maksimere materialeudnyttelsen; det er en nødvendighed. I modsætning til traditionelle metaller kan prisen på råmaterialet være en dominerende faktor i den endelige delpris. Derfor skal vores tilgang til bearbejdningsprocessen være fundamentalt anderledes. Hos PTSMAKE fokuserer vi på at reducere spild fra det allerførste trin i projektplanlægningen. Det sikrer, at de iboende fordele ved CNC-bearbejdning - præcision og kontrol - udnyttes fuldt ud til at bevare dette værdifulde materiale.

Strategier til minimering af affald i processen

Effektiv reduktion af spild starter længe før maskinen tændes. Det indebærer omhyggelig planlægning og brug af avanceret teknologi for at sikre, at hvert snit er velovervejet og effektivt. Målet er kun at fjerne det materiale, der er absolut nødvendigt.

Smart indkøb af råvarer

I stedet for at starte med en stor PEEK-blok i standardstørrelse, køber vi ofte emner, der næsten har netto-form. Det er specialtilpassede eller ekstruderede profiler, som allerede er tæt på den endelige detaljes dimensioner. Denne ene beslutning kan drastisk reducere mængden af materiale, der skal bearbejdes væk, hvilket sparer både materialeomkostninger og værdifuld maskintid. Selv om startomkostningerne for et emne med næsten netto-form kan være lidt højere pr. kg, er de samlede projektomkostninger ofte lavere på grund af reduceret spild og hurtigere cyklustider. I nogle af vores tidligere projekter har denne tilgang reduceret materialespildet med over 30%.

Avanceret optimering af værktøjsbaner

Den måde, et skæreværktøj bevæger sig gennem materialet på, er afgørende. Moderne CAM-software (Computer-Aided Manufacturing) giver mulighed for meget intelligente værktøjsbaner, der minimerer spild. For eksempel bruger teknikker som trochoidal fræsning højhastighedsskær med lav indgriben til at producere mindre, mere håndterbare spåner. Det reducerer ikke kun stress på materialet, hvilket kan forhindre problemer som arbejdshærdning3men giver også mulighed for mere præcis materialefjernelse. En dårligt planlagt værktøjsbane kan føre til overdreven varme, værktøjsslitage og i sidste ende en kasseret del - den dyreste form for spild.

| Strategi for værktøjsbaner | Typisk affaldsproduktion | Påvirkning af cyklustid | Bedst til |

|---|---|---|---|

| Konventionel fræsning | Høj | Langsommere | Simple geometrier, grovbearbejdning |

| Højhastighedsbearbejdning (HSM) | Medium | Hurtigere | Komplekse overflader, efterbehandling |

| Trochoidal fræsning | Lav | Varierer | Dybe åbninger, lommer |

Selv om intern proceskontrol er afgørende, er det også vigtigt at forstå, hvordan CNC-bearbejdning kan sammenlignes med andre fremstillingsmetoder til PEEK. Hver metode har sin egen materialeeffektivitetsprofil, og valget af den rigtige afhænger i høj grad af dit projekts specifikke krav, såsom volumen, kompleksitet og budget. Den subtraktive karakter af CNC-bearbejdning ses ofte som spild, men det er en misforståelse, når den håndteres korrekt.

CNC-bearbejdning vs. andre fremstillingsmetoder

Når man vurderer produktionsmetoder til PEEK-dele, er det vigtigt at se ud over råvareomkostningerne og overveje de samlede produktionsomkostninger, herunder værktøj, opsætning og arbejdskraft.

Sammenligning med sprøjtestøbning

Sprøjtestøbning er en ekstremt materialeeffektiv proces til produktion af store mængder. Når først stålformen er skabt, er mængden af affald pr. del minimal - ofte begrænset til gran og medbringere, som nogle gange kan genbruges. Men de indledende omkostninger ved at skabe denne form kan være betydelige og løber ofte op i titusinder af dollars. Til prototyper eller lavvolumenproduktion gør omkostningerne til formen sprøjtestøbning økonomisk upraktisk. Det er her, værdien af kig cnc-bearbejdning er, at den ikke kræver specialværktøj, hvilket gør den langt mere omkostningseffektiv til mindre mængder.

Sammenligning med 3D-printning (additiv fremstilling)

3D-printmetoder som FDM (Fused Deposition Modeling) og SLS (Selective Laser Sintering) er additive, hvilket betyder, at de opbygger dele lag for lag. Det gør dem utroligt materialeeffektive og giver næsten intet spild. De er fantastiske til at skabe meget komplekse, unikke prototyper. Men 3D-printede PEEK-dele kan ofte ikke matche den mekaniske styrke, de snævre tolerancer eller den overlegne kvalitet. Overfladefinish af en del, der er bearbejdet fra en solid blok. For funktionelle komponenter i krævende anvendelser som rumfart eller medicinsk udstyr er pålideligheden af en CNC-bearbejdet del typisk ikke til forhandling.

| Fremstillingsmetode | Materialeaffald | Omkostninger på forhånd | Ideel produktionsmængde |

|---|---|---|---|

| CNC-bearbejdning | Lav til middel | Lav (ingen værktøj) | 1 - 10,000 |

| Sprøjtestøbning | Meget lav | Meget høj | 10,000+ |

| 3D-udskrivning (FDM/SLS) | Meget lav | Lav til middel | 1 - 100 |

I sidste ende handler valget af den rigtige metode om at afbalancere omkostninger, volumen og krav til ydeevne for dine PEEK-komponenter.

Styring af omkostningerne ved PEEK CNC-bearbejdning afhænger af maksimering af materialeeffektiviteten. Det opnås ikke ved en enkelt handling, men gennem en omfattende strategi. Det starter med at indkøbe materialer, der er tæt på nettoform, og bruge avanceret CAM-software til optimerede værktøjsbaner for at minimere skrot. Sammenlignet med sprøjtestøbning og 3D-printning giver CNC-bearbejdning en unik balance. Man undgår de høje værktøjsomkostninger ved støbning og opnår overlegne mekaniske egenskaber og en præcision, som endnu ikke kan opnås med de fleste additive metoder.

Overfladekvalitet og dimensionel præcision: Opfyldelse af snævre tolerancer?

Har du nogensinde specificeret en PEEK-del med en spejlblank finish og snævre tolerancer for så at få en komponent, der ikke består inspektionen? Det er et almindeligt tilbageslag, som kan afspore hele projekter.

Opnåelse af overlegen overfladekvalitet og dimensionel præcision i PEEK-emner afhænger helt af specialiseret CNC-bearbejdning. Denne proces bruger optimerede skæreværktøjer, præcis kontrol over hastigheder og fremføringer og strategisk termisk styring for at levere ensartede, fejlfrie komponenter, der opfylder de strengeste industristandarder.

Når vi taler om højtydende applikationer, især inden for medicinal- og rumfartssektoren, er "godt nok" simpelthen ikke en mulighed. Overfladekvaliteten og den dimensionelle præcision af en PEEK-komponent er ikke bare æstetiske overvejelser; de er grundlæggende for dens funktion, sikkerhed og pålidelighed. Min erfaring hos PTSMAKE er, at disse to faktorer ofte er de mest kritiske punkter i diskussionen med vores kunder.

Det uomgængelige behov for en overlegen finish

En emnes overflade kan drastisk ændre dets egenskaber. Kravene ændrer sig afhængigt af slutanvendelsen, men behovet for kontrol forbliver konstant.

Anvendelser af medicinsk udstyr

I medicinsk udstyr, såsom ortopædiske implantater eller kirurgiske guider, er en glat overflade altafgørende for biokompatibiliteten. En ru eller ujævn overflade kan skabe mikroskopiske sprækker, hvor bakterier kan kolonisere, hvilket øger risikoen for infektion. For bevægelige dele i et implantat er en lavere overfladeruhed4 reducerer friktion og slid, hvilket forlænger enhedens levetid. Korrekt efterbehandling sikrer også, at komponenterne kan steriliseres effektivt uden at indfange biologisk materiale.

Luft- og rumfart og højteknologiske industrier

Inden for rumfart kan en overfladefejl være et katastrofalt udgangspunkt for materialesvigt. Mikrorevner eller værktøjsmærker fungerer som spændingskoncentratorer, der kan føre til udmattelsesrevner under de ekstreme vibrationer og trykvariationer, der er almindelige under flyvning. For tætninger og pakninger har overfladefinishen direkte indflydelse på tætningseffektiviteten og forhindrer lækager af kritiske væsker eller gasser.

Hvorfor snævre tolerancer er missionskritiske

Dimensionsnøjagtighed sikrer, at delene passer sammen og fungerer efter hensigten. I en kompleks samling som f.eks. en satellitopsendelsesmekanisme eller en kirurgisk robotarm kan tolerancerne på tværs af flere komponenter betyde forskellen mellem succes og fiasko. CNC-bearbejdning af PEEK giver os mulighed for at holde tolerancer, der ofte er umulige med andre metoder som f.eks. støbning, især på kritiske funktioner.

Her er et forenklet kig på, hvordan kravene varierer fra branche til branche, baseret på projekter, vi har håndteret.

| Anvendelsessektor | Typisk tolerance (mm) | Overfladefinish (Ra, µm) | Grundlæggende krav |

|---|---|---|---|

| Medicinske implantater | ±0.010 | < 0.4 | Biokompatibilitet, lav friktion |

| Tætninger til luft- og rumfart | ±0.025 | < 0.8 | Tætningsintegritet, slidstyrke |

| Håndtering af halvledere | ±0.020 | < 0.8 | Ikke-kontaminering, dimensionel stabilitet |

| Drivlinje til biler | ±0.050 | < 1.6 | Varmebestandighed, holdbarhed |

At opnå disse specifikationer konsekvent kræver mere end bare godt udstyr; det kræver en dyb forståelse af, hvordan PEEK opfører sig under belastningen fra bearbejdningen.

En ting er at beskrive behovet for præcision, noget andet er at levere det. CNC-bearbejdning er nøglen til at omdanne en blok PEEK til en komponent, der lever op til strenge standarder. Processen er i sagens natur bygget til præcision, men at mestre den med et materiale som PEEK kræver specifik ekspertise for at overvinde de unikke udfordringer.

Hvordan CNC-bearbejdning giver uovertruffen ensartethed

Den største fordel ved CNC (Computer Numerical Control) er repeterbarheden. Når vi har indstillet det perfekte bearbejdningsprogram til en PEEK-komponent - optimeret værktøjsbaner, hastigheder, tilførsler og kølemiddelflow - kan vi producere hundredvis eller tusindvis af dele, der er stort set identiske. Det er noget, der simpelthen ikke kan lade sig gøre med manuelle processer.

Fjernelse af fejl, før de opstår

Mange af de almindelige problemer, der er forbundet med polymerbearbejdning, kan fjernes fra processen fra starten.

Forebyggelse af grater

Grater er små, uønskede, hævede kanter af materiale, der er tilbage efter en skæreoperation. I medicinske eller elektroniske dele kan en løs grat være en katastrofe. Vi forebygger grater i PEEK ved at bruge ekstremt skarpe, specialbelagte hårdmetalværktøjer og anvende teknikker som klatrefræsning, hvor værktøjet skærer "ned" i materialet. Det skaber en ren klipning i stedet for at skubbe og rive plasten.

Styring af vridning og indre stress

PEEK er termisk stabilt, men den varme, der genereres ved skærepunktet, kan fremkalde spændinger og forårsage vridning, især i tyndvæggede dele. Baseret på vores interne test er en kombination af udglødning før bearbejdningen (for at mindske indre spændinger fra fremstillingen af råmaterialet) og brug af højtrykskølevæske under bearbejdningen meget effektiv. Kølevæsken smører ikke kun, men - endnu vigtigere - fører varmen væk fra emnet og værktøjet med det samme.

Opretholdelse af branchens kvalitetsbenchmarks

At leve op til standarder som ISO 13485 (medicinsk udstyr) eller AS9100 (rumfart) er mere end bare den endelige del. Det involverer et omfattende kvalitetsstyringssystem, der styrer hele processen. kig cnc-bearbejdning arbejdsgang. Dette inkluderer:

- Sporbarhed af materialer: Dokumentation af råvarepartiet fra leverandøren og hele vejen til den færdige komponent.

- Procesvalidering: Beviser, at vores bearbejdningsproces konsekvent producerer dele, der opfylder specifikationerne.

- Inspektion undervejs i processen: Brug af CMM'er (Coordinate Measuring Machines) og andre metrologiske værktøjer til at verificere dimensioner på kritiske stadier, ikke kun til sidst.

Denne strenge tilgang sikrer, at hver eneste PEEK-del, vi leverer fra PTSMAKE, ikke bare er lavet til print, men også er understøttet af en proces, der garanterer dens kvalitet og pålidelighed.

I kritiske anvendelser som medicin og rumfart er PEEK-komponenters overfladekvalitet og dimensionsnøjagtighed afgørende for sikkerhed og ydeevne. At opnå de krævede snævre tolerancer og glatte overflader afhænger af specialiseret PEEK CNC-bearbejdning. Denne metode giver den nødvendige gentagelsesnøjagtighed til at eliminere almindelige fejl som grater og skævheder og sikrer, at alle dele konsekvent lever op til strenge industristandarder som ISO 13485 og AS9100. Det er en proces, hvor præcision ikke er et mål - det er grundlinjen.

Overvindelse af bearbejdningsudfordringer: Varme, grater og renlighed.

Har du nogensinde oplevet, at en kritisk PEEK-komponent er gået i stykker på grund af mikroskopiske grater eller usynlig forurening? Det er et almindeligt tilbageslag, der kan bringe hele projektets tidslinje og budget i fare.

At mestre CNC-bearbejdning af PEEK involverer tre kernestrategier: aktiv styring af termisk opbygning med avanceret køling, forebyggelse af grater med optimerede værktøjsbaner og skarpe fræsere og implementering af strenge rengøringsprotokoller for at opfylde de strenge krav i industrier som medicinal- og halvlederproduktion.

PEEK's lave varmeledningsevne er et tveægget sværd. Mens det gør materialet til en fremragende isolator i den endelige anvendelse, skaber det betydelige udfordringer under bearbejdningen. Den varme, der genereres af skæreværktøjet, har ingen steder at tage hen og koncentreres ved værktøjsspidsen og arbejdsemnets overflade. Det kan føre til lokal smeltning, dårlig overfladefinish og hurtig slitage af værktøjet.

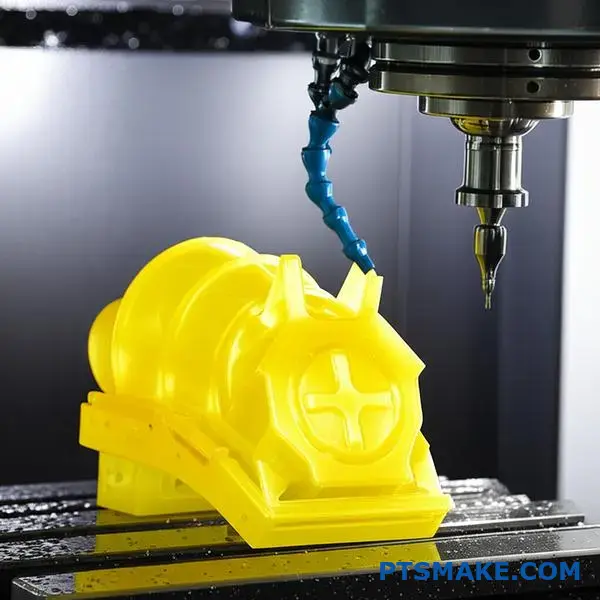

At tæmme varmen

Effektiv håndtering af termisk ophobning er det første kritiske skridt. Selv om traditionelle kølemidler kan hjælpe, er de ofte ikke nok og kan medføre risiko for forurening. Til CNC-bearbejdning af PEEK med høj præcision er vi afhængige af mere avancerede metoder. Højtrykskølemiddel kan f.eks. blæse spåner væk fra skærezonen mere effektivt og forhindre dem i at smelte og sætte sig fast på overfladen igen. Til de mest krævende opgaver har vi udforsket kryogen bearbejdning, som bruger flydende nitrogen til at underkøle materialet, hvilket gør det mere skrøbeligt og giver mulighed for en renere skæring. Valg af værktøj er også afgørende. Vi oplever ofte, at ekstremt skarpe, ubelagte hårdmetalværktøjer fungerer exceptionelt godt, da de minimerer friktionen. I visse situationer kan en DLC-belægning (Diamond-Like Carbon) reducere friktionskoefficienten yderligere.

At vinde kampen mod grater

Grater er et vedvarende problem med duktile materialer som PEEK. I stedet for at blive skåret rent væk, har materialet en tendens til at deformere og skubbe, hvilket efterlader irriterende, fastgjorte plaststrenge. Det er ikke bare kosmetiske fejl; de kan forstyrre samlingen, påvirke delens ydeevne og kompromittere steriliteten i medicinsk udstyr. Grater er i bund og grund små, uønskede stykker materiale, der bliver siddende på emnet efter bearbejdning. De dannes, fordi PEEK, som er en duktil polymer, er tilbøjelig til at plastisk deformation5 i stedet for at brække rent, når et skæreværktøj går i indgreb med det. Løsningen ligger i optimerede skærestrategier.

Strategiske værktøjsbaner og parametre

Klatrefræsning foretrækkes næsten altid frem for konventionel fræsning til PEEK. Den producerer en spån, der er tykkest i starten af skæringen og tynder ud ved udgangen, hvilket drastisk reducerer sandsynligheden for at danne en stor udgangsgrat. Vi kombinerer dette med omhyggeligt kontrollerede parametre baseret på vores interne test.

| Parameter | Anbefaling | Begrundelse |

|---|---|---|

| Skærehastighed | Høj | Reducerer værktøjets kontakttid og minimerer varmeoverførslen til emnet. |

| Tilførselshastighed | Moderat til høj | Forhindrer gnidning, som genererer overskydende varme og slid på værktøjet. |

| Værktøjets skarphed | Ekstremt skarp | Sikrer en ren klipning i stedet for deformation af materialet. |

| Kølevæske | Højt tryk/volumen | Fjerner aggressivt varme og spåner fra skærezonen. |

Selv med perfekt programmering kan der være nogle mikrorande tilbage. I disse tilfælde er det nødvendigt med en valideret, kontrolleret afgratningsproces, uanset om den er manuel eller automatiseret, for at sikre, at den endelige del opfylder specifikationerne.

Ud over varme og grater er forurening den stille dræber af projekter, der involverer højtydende polymerer som PEEK. Til almindelige industrikomponenter kan en standard rengøringsproces være tilstrækkelig. Men for dele, der bruges i medicinske implantater, halvlederproduktionsudstyr eller rumfartssystemer, er definitionen af "ren" på et helt andet niveau. Enhver rest af skærevæske, mikroskopiske partikler fra værktøj eller endda olie fra menneskehænder kan føre til katastrofale fejl.

En protokol for absolut renhed

Det er en central del af fremstillingsprocessen, der begynder, før det første snit overhovedet er lavet. Min erfaring hos PTSMAKE er, at en flertrinstilgang er den eneste måde, hvorpå man kan garantere det nødvendige renhedsniveau til kritiske anvendelser.

Fase 1: Forebyggelse ved kilden

Vi starter med at minimere tilførslen af forurenende stoffer. Det betyder, at vi bruger specifikke, medicinske og oliefrie kølemidler, der ikke efterlader rester. Til nogle projekter udfører vi endda tørbearbejdning, hvilket kræver meget specifikke værktøjer og parametre for at styre varmen. For at eliminere risikoen for metallisk krydskontaminering dedikerer vi desuden ofte specifikke CNC-maskiner udelukkende til bearbejdning af polymerer, især for vores langvarige kunder inden for medicinsk udstyr. Det forhindrer mikroskopiske metalflager fra et tidligere stål- eller aluminiumsjob i at sætte sig fast i PEEK-overfladen.

Fase 2: Valideret rengøring og skylning

En simpel vask er ikke nok. Vores efterbearbejdningsprotokol er en robust flertrinsproces, der er designet til at fjerne alle fremmedlegemer.

- Første vask: Fjerner grove forureninger og kølevæske.

- Ultralydsbad: Delene nedsænkes i et bad med et opløsningsmiddel som isopropylalkohol (IPA) og udsættes for højfrekvente lydbølger. Denne proces skaber hulrum og skrubber alle overflader og løsner partikler fra selv de mest komplekse indre geometrier.

- Skylning med DI-vand: Der skylles flere gange i deioniseret (DI) vand for at fjerne eventuelle rester af rengøringsmidler og sikre, at der ikke efterlades mineralske eller kemiske pletter, når emnet tørrer.

Fase 3: Håndtering i kontrolleret miljø

Processen er ikke afsluttet, før emnet er sikkert i kundens hænder. Efter den sidste skylning foregår al håndtering i et kontrolleret miljø, mens der bæres pudderfri handsker. Delene pakkes og forsegles derefter i certificerede, rene poser for at bevare deres renhed under forsendelse og opbevaring.

| Scene | Handlingspunkt | Formål |

|---|---|---|

| Bearbejdning | Brug dedikeret maskine/værktøj. | Forebyg metallisk krydskontaminering. |

| Bearbejdning | Vælg biokompatibel kølevæske. | Undgå at efterlade skadelige rester. |

| Rengøring | Ultralydsbad i flere trin. | Fjern mikroskopisk snavs fra alle overflader. |

| Skylning | Brug deioniseret (DI) vand. | Sørg for, at der ikke efterlades mineralske eller kemiske pletter. |

| Håndtering | Brug pudderfri handsker. | Forhindrer overførsel af olie og partikler. |

| Emballage | Forsegl i rene, godkendte poser. | Oprethold sterilitet og renlighed under transport. |

For at kunne navigere i kompleksiteten ved PEEK CNC-bearbejdning kræves en tredelt tilgang. Ved at styre intens varme med korrekt køling og værktøj, kontrollere gratdannelse gennem optimerede skærestrategier og overholde strenge rengøringsprotokoller i flere trin sikrer vi, at hver komponent lever op til de højeste standarder. Denne omhyggelige proces er især kritisk for krævende medicinske og halvlederapplikationer, hvor præcision, renhed og ydeevne ikke er til forhandling.

Udglødning og stressaflastning: Sikring af langsigtet ydeevne.

Har du nogensinde bearbejdet en PEEK-komponent til perfektion for så at opdage, at den er skæv eller revnet flere dage senere? Denne forsinkede fejl kan bringe hele projekter i fare og efterlade dig frustreret og bagud i forhold til tidsplanen.

Udglødning er en kontrolleret varmebehandling, der er afgørende for PEEK-komponenter. Den aflaster indre spændinger fra både råmaterialeproduktionen og bearbejdningsprocessen, forhindrer vridning og sikrer den endelige dels dimensionsstabilitet og langsigtede mekaniske ydeevne.

Tænk på en rå PEEK-materialeform - en stang eller en plade - som en tætviklet fjeder. Processen med at ekstrudere eller støbe materialet skaber indre spændinger. Selv om materialet ser stabilt ud, er disse kræfter låst inde. I det øjeblik du begynder at skære i det under PEEK CNC-bearbejdning, begynder du at frigive den lagrede energi ujævnt. Det er derfor, at et emne kan se perfekt ud lige fra maskinen, men langsomt deformeres i løbet af de næste 24-48 timer, mens de resterende spændinger afvikles. Glødning er den måde, hvorpå vi forsigtigt afvikler den fjeder, før den skaber problemer.

Videnskaben bag PEEK's interne stress

PEEK er en semikrystallinsk polymer. Det betyder, at den både har ordnede krystallinske områder og uordnede amorfe områder. Spændinger bliver primært fanget i disse amorfe zoner under den første afkøling af materialet. Når du bearbejder materialet, fjerner du de lag, der holdt disse spændinger i ligevægt. Delen forsøger derefter at finde en ny, stabil tilstand, hvilket ofte resulterer i dimensionsændringer. Korrekt udglødning gør det muligt for polymerkæderne at slappe af og falde til ro igen i en stabil tilstand med lav energi langt over dens glasovergangstemperatur6 men under smeltepunktet. Denne proces er afgørende for at opnå de snævre tolerancer, der kræves i krævende applikationer.

Hvornår skal man gløde? En fremgangsmåde i to trin

Timingen af udglødningen er lige så vigtig som selve processen. Til kritiske komponenter anvender vi ofte en totrinstilgang hos PTSMAKE.

Fase 1: Forbearbejdning (normalisering)

Dette trin indebærer udglødning af råmaterialet, før man begynder at skære. Det stabiliserer materialet, gør det mere forudsigeligt at bearbejde og reducerer risikoen for større vridninger under grovbearbejdningen.Fase 2: Efterbearbejdning (aflastning)

Efter større materialefjernelse, og især før de sidste finpudsninger, udføres en mellemliggende eller afsluttende udglødningscyklus. Det fjerner de nye spændinger, som de skærende værktøjer har introduceret, og sikrer, at de endelige dimensioner holdes præcist og forbliver stabile i hele emnets levetid.

Tabellen nedenfor, som er baseret på vores projekterfaring, illustrerer risikoen ved at springe disse trin over.

| Udglødningsfase | Uden udglødning | Med korrekt udglødning |

|---|---|---|

| Forbearbejdning | Uforudsigelig materialebevægelse under grovbearbejdning; risiko for revnedannelse. | Stabilt, forudsigeligt materiale; forbedret bearbejdelighed. |

| Efterbearbejdning | Emnet bliver skævt eller ændrer dimension efter de sidste snit. | De endelige dimensioner er stabile og pålidelige; langsigtet ydeevne sikret. |

| Sidste del | Høj risiko for svigt under termisk eller mekanisk belastning. | Opfylder alle specifikationer og fungerer pålideligt i det tilsigtede miljø. |

En vellykket udglødningsproces handler ikke bare om at varme emnet op og lade det køle af. Det er en meget kontrolleret procedure, hvor hver eneste variabel er vigtig. At gøre det forkert kan være værre end slet ikke at gøre det, da forkert afkøling kan medføre ny termiske spændinger i komponenten. Hos PTSMAKE følger vi omhyggeligt dokumenterede procedurer, der er skræddersyet til den specifikke PEEK-kvalitet og delgeometri.

De tre kritiske faser i en udglødningscyklus

En typisk udglødningscyklus for PEEK består af tre forskellige faser. Hvis man afviger fra opskriften i en af disse faser, kan det gå ud over hele processen.

Opvarmning (Ramp-Up): PEEK-komponenten placeres i en programmerbar ovn og opvarmes langsomt og ensartet. En typisk hastighed, vi bruger, er omkring 15 °C til 30 °C i timen. En hurtig opvarmning kan skabe en termisk gradient mellem emnets overflade og dets kerne, hvilket giver mere stress i stedet for at aflaste det.

Iblødsætning (Dwell): Når måltemperaturen er nået - normalt omkring 150 °C for ufyldt PEEK - bliver emnet "gennemblødt" ved denne temperatur. Udblødningstiden er kritisk og afhænger helt af emnets tykkeste tværsnit. En generel tommelfingerregel er en times iblødsætning for hver tomme tykkelse. Det giver varmen mulighed for at trænge helt ind i materialet og sikre, at hele emnet opnår en ensartet temperatur til afspænding.

Køling (nedtrapning): Dette er uden tvivl den vigtigste fase. Delen skal afkøles lige så langsomt, som den blev opvarmet. En kontrolleret nedkøling på 5 °C til 15 °C pr. time er ofte nødvendig. Hvis man tager emnet ud af ovnen for at afkøle det i den omgivende luft, vil det næsten helt sikkert blive skævt og gå i stykker. Ovnen skal programmeres til at køle gradvist ned, indtil den er under 65 °C (150 °F), før emnet kan fjernes sikkert.

Tabellen nedenfor viser et forenklet eksempel på udglødningsparametre for forskellige PEEK-materialer. Se altid materialeproducentens datablad for specifikke anbefalinger.

| PEEK-kvalitet | Typisk gennemblødningstemperatur | Afkølingshastighed (maks.) | Noter |

|---|---|---|---|

| Ufyldt PEEK 450G | 300°F / 150°C | 10°F / 5°C pr. time | Mest almindelig; følsom over for hurtig afkøling. |

| 30% Glasfyldt | 390°F / 200°C | 25°F / 15°C pr. time | Højere temperatur nødvendig på grund af fyldstoffer. |

| 30% Kulsyrefyldt | 390°F / 200°C | 25°F / 15°C pr. time | Svarer til glasfyldt; kræver præcis kontrol. |

Kort sagt er udglødning ikke et valgfrit trin, men et grundlæggende krav til vellykket PEEK CNC-bearbejdning, især for dele med snævre tolerancer. Det aflaster indre spændinger fra råmaterialet og selve bearbejdningsprocessen. En præcist kontrolleret cyklus med langsom opvarmning, tilstrækkelig iblødsætning og gradvis afkøling er afgørende for at forhindre vridning og revnedannelse og dermed sikre emnets langsigtede dimensionsstabilitet og ydeevne i den endelige anvendelse.

Anvendelser i industrien: Fra implantater til rumfartskomponenter.

Har du nogensinde undret dig over, hvordan et materiale kan være stærkt nok til en jetmotor og samtidig sikkert nok til et rygmarvsimplantat? Kravene til ydeevne virker umuligt selvmodsigende.

PEEK's unikke kombination af biokompatibilitet, kemisk modstandsdygtighed og mekanisk styrke gør det til det ideelle valg til disse krævende anvendelser. Gennem CNC-bearbejdning af PEEK skaber vi præcise komponenter til medicinal-, rumfarts-, bil- og elektronikindustrien, som lever op til de strengeste præstationsstandarder.

PEEK's egenskaber gør det til et utroligt værdifuldt materiale inden for det medicinske område. Dets ydeevne overgår ofte traditionelle materialer som titanium, især når præcision er altafgørende.

Den medicinske revolution: PEEK-implantater og -enheder

En af de mest betydningsfulde anvendelser er i rygmarvskirurgi. PEEK rygmarvsbure er meget udbredte, fordi deres elasticitetsmodul er meget lig menneskelig knogle. Denne lighed er med til at reducere stress shielding, et fænomen, hvor et stift implantat bærer for meget belastning, hvilket får den omgivende knogle til at svækkes. Desuden er PEEK radiolucent, hvilket betyder, at det er gennemsigtigt for røntgenstråler. Det giver kirurgerne mulighed for tydeligt at overvåge helingsprocessen og knoglesammensmeltningen over tid, hvilket er umuligt med metalimplantater, der blokerer for udsynet. I tidligere projekter hos PTSMAKE har vi bearbejdet komplicerede rygmarvsbure, der fremmer bedre patientresultater.

Dental healing caps og abutments

I tandplejen bliver metalfrie løsninger mere og mere populære. PEEK er et fremragende materiale til helingskapper, midlertidige abutments og endda permanente rammer til proteser. Det er let, hvilket forbedrer patientkomforten, og dets naturlige farve er mere æstetisk tiltalende end metal. Dets biokompatibilitet sikrer, at det ikke forårsager allergiske reaktioner. Den præcision, der opnås gennem PEEK CNC-bearbejdning, er afgørende her, da tandlægekomponenter kræver perfekt pasform med tolerancer, der ofte måles i mikrometer. Disse dele skal integreres problemfrit uden at forårsage irritation eller fremtidige komplikationer, hvilket gør fremstillingsprocessen lige så vigtig som selve materialet. Materialets evne til at binde sig til knogler, en proces, der understøtter osteointegration7er også en nøglefaktor i dens succes.

| Funktion | PEEK | Titanium af medicinsk kvalitet |

|---|---|---|

| Gennemlysning | Gennemsigtig for røntgenstråler | Uigennemsigtig, blokerer for udsyn |

| Modulus | Ligner menneskelig knogle | Meget stivere end knogler |

| Vægt | Letvægt | Tyngre |

| Biokompatibilitet | Fremragende, inert | Fremragende, inert |

Ud over menneskekroppen har PEEK's modstandsdygtighed og lave vægt gjort det til et oplagt materiale til industrier, hvor fejl ikke er en mulighed. Fra himlen til vejen udvides dets anvendelsesmuligheder hurtigt.

At nå nye højder: Anvendelser i luft- og rumfart

I rumfartsindustrien betyder hvert eneste gram noget. Reduceret vægt betyder direkte bedre brændstofeffektivitet og øget nyttelastkapacitet. PEEK har et styrke/vægt-forhold, der kan måle sig med visse metaller, men med en brøkdel af densiteten. Vi bearbejder ofte PEEK til komponenter som beslag, klemmer og fastgørelseselementer, der bruges overalt i et fly. Ud over vægten har PEEK fremragende FST-værdier (flamme, røg og toksicitet), hvilket betyder, at det ikke frigiver skadelige gasser, når det udsættes for ild - et kritisk sikkerhedskrav inde i en flykabine. Dets modstandsdygtighed over for aggressive flyvæsker som jetbrændstof og hydraulikolie sikrer også langsigtet pålidelighed.

Tandhjul og tætninger til biler

Bilindustrien er et andet område, hvor PEEK brillerer. Højtydende PEEK-gear kan fungere med mindre smøring og støj sammenlignet med deres modstykker i metal. De udviser fremragende slidstyrke, hvilket forlænger levetiden for kritiske transmissions- og motorkomponenter. Tætninger og trykskiver fremstillet af PEEK er også almindelige, da de kan modstå de høje temperaturer og ætsende kemikalier, der findes i moderne motorer. Med den stigende udbredelse af elbiler bliver PEEK's fremragende elektriske isoleringsegenskaber endnu vigtigere for komponenter i batteripakker og elmotorer.

Strøm til moderne elektronik

Inden for elektronik bruges PEEK til højtydende isolatorer, konnektorer og testsokler til halvlederchips. Dets evne til at bevare sine mekaniske og elektriske egenskaber ved meget høje temperaturer gør det perfekt til krævende fremstillingsprocesser som f.eks. wafer-håndtering. Den kemiske renhed sikrer, at det ikke forurener følsomme elektroniske komponenter. Præcisionen i PEEK CNC-bearbejdning giver os mulighed for at skabe utroligt små og komplekse isolatorer, som er afgørende for miniaturiseringen af moderne enheder.

| Industri | Krav til nøglepræstationer | Hvordan PEEK CNC-bearbejdede dele udmærker sig |

|---|---|---|

| Luft- og rumfart | Højt styrke-til-vægt-forhold, FST-klassificering | Reducerer brændstofforbruget og øger sikkerheden |

| Biler | Slidstyrke, kemisk stabilitet | Øger komponenternes levetid, reducerer støj |

| Elektronik | Elektrisk isolering, termisk stabilitet | Muliggør miniaturisering og sikrer pålidelighed |

PEEK's alsidighed er bemærkelsesværdig. På det medicinske område er dets biokompatibilitet og knoglelignende egenskaber afgørende for implantater. Inden for rumfart er det et let, men stærkt alternativ til metal. Inden for bilindustrien og elektronik er det uvurderligt på grund af dets holdbarhed og isoleringsevne. CNC-bearbejdning af PEEK frigør disse fordele på tværs af forskellige industrier, hvor der er meget på spil, og leverer komponenter, der fungerer uden kompromis. Denne tilpasningsevne gør det til et førsteklasses materiale til moderne tekniske udfordringer.

Sammenligner du PEEK CNC-bearbejdning med alternative produktionsmetoder?

Har du nogensinde haft svært ved at vælge den rigtige fremstillingsmetode til dine højtydende PEEK-komponenter? Hvis du vælger den forkerte proces, kan det føre til dyre forsinkelser og dele, der ikke lever op til dine præstationsstandarder.

Mens PEEK CNC-bearbejdning giver uovertruffen præcision og fleksibilitet til prototyper og små serier, er alternativer som sprøjtestøbning og 3D-print mere velegnede til henholdsvis højvolumenproduktion og hurtige, ikke-funktionelle prototyper. Det bedste valg afhænger af dine specifikke projektkrav, dit budget og din tidslinje.

Når man vurderer produktionsmuligheder, er den første sammenligning ofte mellem CNC-bearbejdning og 3D-print. Begge er fremragende til at skabe komplekse dele uden behov for dyrt værktøj, men de udmærker sig på forskellige områder.

PEEK CNC-bearbejdning vs. 3D-printning (FDM/FFF)

3D-print, især FDM (Fused Deposition Modeling), opbygger dele lag for lag. Denne proces er fantastisk til at skabe indledende konceptmodeller meget hurtigt. Man kan have en fysisk del i hænderne i løbet af få timer for at teste form og pasform. Men når det kommer til ydeevne, har 3D-printede PEEK-dele indbyggede svagheder. Lag-for-lag-konstruktionen kan skabe dele med anisotropiske egenskaber8Det betyder, at deres styrke varierer afhængigt af den påførte krafts retning. I vores test hos PTSMAKE har vi fundet ud af, at lagets vedhæftningspunkter ofte er de første, der svigter under stress.

I modsætning hertil starter PEEK CNC-bearbejdning med en solid blok af ekstruderet PEEK. Materialet fjernes subtraktivt for at afsløre den endelige del. Denne proces sikrer, at emnet bevarer grundmaterialets fulde, isotrope styrke. De resulterende komponenter er betydeligt stærkere, mere holdbare og har overlegne mekaniske egenskaber sammenlignet med deres 3D-printede modstykker. Desuden giver CNC-bearbejdning en meget bedre overfladefinish og kan holde langt snævrere tolerancer, hvilket er afgørende for anvendelser inden for medicin, rumfart og bilindustrien, hvor præcision ikke er til forhandling.

Sammenligning ansigt til ansigt: Hastighed, kvalitet og styrke

| Funktion | PEEK CNC-bearbejdning | PEEK 3D-udskrivning (FDM) |

|---|---|---|

| Tolerance | Så tæt som ±0,001" (0,025 mm) | Typisk ±0,010" (0,25 mm) |

| Overfladefinish | Fremragende, glat (som fræset) | Synlige laglinjer, ru |

| Del styrke | Isotropisk, fuld materialestyrke | Anisotropisk, svagere ved laggrænser |

| Bedste brugssag | Funktionelle prototyper, lav volumen | Konceptmodeller, test af form og pasform |

| Gennemløbstid (1-10 dele) | Faste (dage) | Meget hurtigt (timer til dage) |

Til enhver anvendelse, hvor delen udsættes for mekanisk belastning, høje temperaturer eller skrappe kemikalier, PEEK CNC-bearbejdning er den klare vinder. Selv om 3D-print har sin plads til validering på et tidligt stadie, kan det ikke matche kvaliteten og pålideligheden af en korrekt bearbejdet komponent.

Den næste store sammenligning er med Sprøjtestøbning af PEEK. Det er her, samtalen skifter fra prototyper og lave mængder til masseproduktion. Beslutningen mellem CNC-bearbejdning og sprøjtestøbning er næsten udelukkende drevet af overvejelser om mængde og pris pr. del.

PEEK CNC-bearbejdning vs. sprøjtestøbning

Sprøjtestøbning indebærer, at man laver en specialfremstillet stålform, hvilket er en betydelig investering på forhånd. Omkostningerne til denne form kan være betydelige, hvilket gør det upraktisk at producere blot nogle få dele. Men når først formen er lavet, er omkostningerne til at producere hver efterfølgende del utroligt lave, og produktionshastigheden er meget høj. Tusindvis af identiske dele kan produceres hurtigt og effektivt.

Det er det stik modsatte af PEEK CNC-bearbejdning. Med bearbejdning er der ingen værktøjsomkostninger. Opsætningen er relativt hurtig, hvilket gør den perfekt til at producere alt fra en enkelt prototype til flere hundrede dele. Omkostningerne pr. del forbliver relativt konstante uanset mængden. Når du øger produktionen, vil omkostningerne pr. del ved bearbejdning dog i sidste ende være meget højere end ved sprøjtestøbning.

Break-even-punkt for omkostninger og volumen

Min erfaring med at vejlede kunder hos PTSMAKE er, at vi ofte hjælper med at bestemme break-even-punktet. Vi analyserer værktøjsomkostningerne til sprøjtestøbning i forhold til omkostningerne pr. emne for begge processer. For PEEK-emner ligger det punkt, hvor sprøjtestøbning bliver mere omkostningseffektivt end CNC-bearbejdning, typisk i størrelsesordenen tusindvis af enheder.

| Faktor | PEEK CNC-bearbejdning | Sprøjtestøbning af PEEK |

|---|---|---|

| Værktøjsomkostninger | Ingen | Høj (tusinder til titusinder) |

| Omkostninger pr. del (lavt volumen) | Moderat | Meget høj (på grund af afskrivning af værktøj) |

| Omkostninger pr. del (højt volumen) | Forbliver relativt konstant | Meget lav |

| Gennemløbstid (første dele) | Kort (dage til uger) | Lang (uger til måneder for skimmelsvamp) |

| Fleksibilitet i designet | Høj (let at ændre design) | Lav (ændringer kræver modifikation af formen) |

En almindelig strategi, vi anvender, er at bruge CNC-bearbejdning til at producere de første prototyper og første produktionskørsler. Det giver mulighed for design-iterationer og markedstestning uden at forpligte sig til en dyr form. Når designet er færdigudviklet, og efterspørgslen er bevist, overgår vi til sprøjtestøbning for at få en skalerbar, omkostningseffektiv masseproduktion. Denne hybride tilgang udnytter det bedste fra begge verdener.

Det er afgørende at vælge den rigtige fremstillingsmetode til PEEK. PEEK CNC-bearbejdning udmærker sig ved sin præcision, styrke og fleksibilitet, hvilket gør den til det bedste valg til funktionelle prototyper af høj kvalitet og produktionskørsler i små mængder. Mens 3D-print giver hastighed til tidlige modeller og sprøjtestøbning giver uovertruffen omkostningseffektivitet til masseproduktion, bygger CNC-bearbejdning perfekt bro over kløften. Det giver dig mulighed for at skabe robuste dele i produktionskvalitet uden de høje startomkostninger til værktøj.

Bæredygtighed og miljøpåvirkning fra PEEK-bearbejdning?

Har du nogensinde overvejet de miljømæssige omkostninger ved at bruge en højtydende polymer som PEEK? Når vi presser på for at få en grønnere produktion, kan det at ignorere et materiales livscykluspåvirkning ødelægge selv de mest innovative projekter.

PEEK-bearbejdning kan være i overensstemmelse med bæredygtighedsmål. Gennem effektive CNC-processer, der minimerer spild og energi, kombineret med robuste genbrugsprogrammer for afskæringer, reduceres det miljømæssige fodaftryk betydeligt. PEEK's enestående holdbarhed betyder også, at emnerne holder længere, hvilket fremmer en cirkulær økonomi.

Når vi taler om højtydende materialer, drejer samtalen sig ofte om mekaniske egenskaber og omkostninger. Men bæredygtighed er ikke længere en sekundær bekymring; det er et centralt krav til ansvarlig produktion. Den gode nyhed er, at kig cnc-bearbejdning er ikke i sig selv i modstrid med miljømæssig ansvarlighed. Det handler om at implementere smarte strategier fra start til slut. Hos PTSMAKE har vi integreret denne praksis i vores kerneaktiviteter, ikke kun for at overholde reglerne, men fordi det er god ingeniørkunst.

Tæmning af spåner: Effektiv affaldshåndtering

Den første og mest synlige miljøpåvirkning fra enhver bearbejdningsproces er det affald, der genereres - spåner og materialeafskæringer. Da PEEK er en premium-polymer, repræsenterer hvert gram affald et økonomisk tab, hvilket skaber et stærkt incitament til effektiv håndtering.

Vigtigheden af adskillelse

Det mest kritiske trin i håndteringen af PEEK-affald er streng adskillelse. Forurening af PEEK-spåner med andre plastmaterialer, metaller eller skærevæsker kan gøre dem uanvendelige. Vi bruger dedikerede beholdere til PEEK-spåner ved hver maskine. Denne enkle disciplin sikrer, at affaldsstrømmen forbliver ren og bevarer sin værdi til genbrug. Et rent, adskilt parti PEEK-skrot kan omarbejdes til pellets til anvendelser med mindre strenge krav til renhed.

Reducering af affald ved kilden

Den bedste måde at håndtere affald på er at skabe mindre af det. Det starter med procesoptimering.

- Næsten netformet lager: Når det er muligt, starter vi med lagermateriale, der er så tæt på den endelige dels dimensioner som muligt. Det minimerer mængden af materiale, der skal bearbejdes væk.

- Indlejrede dele: Til projekter, der involverer flere små dele fra en enkelt plade eller blok, bruger vi CAM-software til at indlejre komponenterne effektivt, omtrent som en udstikker på dej, for at maksimere materialeudbyttet.

Her er en enkel oversigt over, hvordan disse strategier påvirker bæredygtigheden.

| Strategi | Miljømæssige fordele | Økonomisk fordel |

|---|---|---|

| Adskillelse af materialer | Muliggør genbrug og fjerner affald fra lossepladser. | Genvinder materialeværdi, reducerer bortskaffelsesgebyrer. |

| Lager med næsten netform | Mindre materialefjernelse, lavere energiforbrug. | Lavere omkostninger til råmaterialer, kortere cyklustider. |

| Indlejring af dele | Maksimerer materialeudnyttelsen, mindre skrot. | Højere udbytte pr. lagerenhed, forbedret rentabilitet. |

Ved at behandle PEEK-skrot som en værdifuld ressource i stedet for bare affald, ændrer vi hele den økonomiske og miljømæssige ligning. Denne tilgang forvandler en potentiel forpligtelse til et aktiv og er en hjørnesten i bæredygtig udvikling. kig cnc-bearbejdning. Den Termoplast9 PEEK's natur er det, der gør denne cirkulære tilgang mulig.

Ud over håndtering af fysisk affald er energiforbruget en anden væsentlig faktor i CNC-bearbejdningens miljømæssige fodaftryk. Højhastighedsspindler, kraftige servoer og kølemiddelpumper trækker alle betydelig strøm. Men ligesom med materialespild kan strategiske optimeringer føre til betydelige reduktioner i energiforbruget.

Effektive processers rolle i en grønnere produktion

En effektiv bearbejdningsproces er ikke bare hurtigere, den er også grønnere. Hvert minut af sparet cyklustid betyder direkte lavere energiforbrug og reduceret CO2-fodaftryk.

Optimerede værktøjsbaner og maskineffektivitet

Moderne CAM-software gør det muligt at skabe meget effektive værktøjsbaner, som var utænkelige for et årti siden.

- Højhastighedsbearbejdning (HSM): Teknikker som trochoidal fræsning bruger lettere, hurtigere snit i stedet for tunge, langsomme. Selv om det kan virke kontraintuitivt, reducerer HSM ofte den samlede cyklustid og belaster maskinen mindre, hvilket sænker det maksimale energibehov. Vores erfaring med tidligere projekter på PTSMAKE er, at anvendelse af HSM på PEEK kan reducere bearbejdningstiden med 15-30%, hvilket resulterer i et proportionalt fald i energiforbruget pr. emne.

- Moderne udstyr: Nyere CNC-maskiner er designet med tanke på energieffektivitet. Funktioner som regenerativ bremsning på servomotorer og intelligente nedlukningstilstande i tomgangsperioder kan gøre en betydelig forskel i løbet af en produktion. Opgradering og vedligeholdelse af udstyr er en investering i både produktivitet og bæredygtighed.

Fordelen ved livscyklus: PEEK's vedvarende værdi

Det måske mest overbevisende bæredygtighedsargument for PEEK ligger i dets langsigtede ydeevne. Et emne, der er bearbejdet af PEEK, kræver måske mere energi at fremstille end et, der er lavet af standardplast, men dets levetid er ofte mange gange længere, især i barske kemiske, termiske eller meget slidte miljøer.

| Funktion | PEEK-komponent | Konventionel materialekomponent |

|---|---|---|

| Levetid | Ekstremt lang, holder ofte hele samlingens levetid. | Kortere og kræver flere udskiftninger. |

| Kemisk modstandsdygtighed | Inert over for en lang række kemikalier, hvilket forhindrer nedbrydning. | Kan korrodere eller nedbrydes, hvilket kan føre til fejl. |

| Vedligeholdelse | Minimal; "pas på og glem". | Kræver regelmæssig inspektion og udskiftning. |

| Samlet miljøpåvirkning | Lav, på grund af reduceret udskiftningsfrekvens og materialeforbrug over tid. | Høj, på grund af gentagne produktions- og bortskaffelsescyklusser. |

Denne holdbarhed betyder, at der skal fremstilles, transporteres og installeres færre reservedele i løbet af et produkts levetid. Når man ser på de samlede ejeromkostninger - både de økonomiske og de miljømæssige - viser det sig ofte, at PEEK er det mest bæredygtige valg til kritiske anvendelser. Den oprindelige investering i en højkvalitets kig cnc-bearbejdning processen betaler sig ved at forhindre de miljømæssige omkostninger ved for tidlige fejl og gentagne produktionscyklusser.

Sammenfattende kan man sige, at bæredygtigheden af kig cnc-bearbejdning er ikke en selvfølge, men et resultat af en bevidst strategi. Ved omhyggelig affaldshåndtering, genbrug af afskæringer, optimering af bearbejdningsprocesser for at reducere energiforbruget og udnyttelse af PEEK's utrolige holdbarhed kan vi producere højtydende komponenter på en ansvarlig måde. Nøglen er at se på bæredygtighed gennem hele produktets livscyklus, hvor PEEK's lange levetid ofte giver en afgørende miljømæssig fordel og bidrager til et mere cirkulært og mindre spildt produktionsøkosystem.

Elevate Precision: PTSMAKE til overlegen CNC-bearbejdning af PEEK

Er du klar til at optimere dine højtydende projekter med ekspert-CNC-bearbejdning af PEEK? Stol på PTSMAKE - din næste generations partner - for hurtige tilbud, uovertruffen kvalitet og pålidelig service. Kontakt os i dag for at få et skræddersyet tilbud, og oplev præcisionsfremstilling uden kompromis!

Se, hvordan denne egenskab sikrer, at PEEK-emner bevarer deres integritet i miljøer med varmt vand og damp. ↩

Lær, hvordan denne polymeregenskab påvirker PEEK's endelige styrke, kemiske resistens og bearbejdningsadfærd. ↩

Lær, hvordan materialeegenskaber ændrer sig under bearbejdning, og hvordan du kan forhindre dyre delefejl. ↩

Forstå de vigtigste parametre (som Ra), der bruges til at definere og kontrollere teksturen på en bearbejdet overflade. ↩

Opdag, hvordan et materiales reaktion på stress påvirker den endelige delkvalitet og bearbejdningssucces. ↩

Forstå denne vigtige polymeregenskab for at få styr på "hvorfor" bag PEEK's specifikke udglødningskrav. ↩

Få mere at vide om, hvordan materialer fremmer knoglevækst og giver stærkere og mere vellykkede medicinske implantater. ↩

Forstå, hvordan materialeegenskaber kan variere afhængigt af retning, hvilket påvirker din dels ydeevne og pålidelighed. ↩

Forstå de materialeegenskaber, der gør PEEK genanvendeligt, og hvad det betyder for bæredygtig produktion. ↩