## ما الفرق بين المشتتات الحرارية المقشورة والمقذوفة؟

هل أنت محتار بشأن عملية تصنيع المشتت الحراري التي ستعمل بشكل أفضل لتلبية احتياجات الإدارة الحرارية الخاصة بك؟ يكافح العديد من المهندسين للاختيار بين المشتتات الحرارية المقشورة والمقذوفة وغالبًا ما يختارون الخيار الخاطئ بسبب سوء فهم الاختلافات الأساسية بينهما. يمكن أن يؤدي ذلك إلى مشاكل السخونة الزائدة وانخفاض موثوقية المنتج.

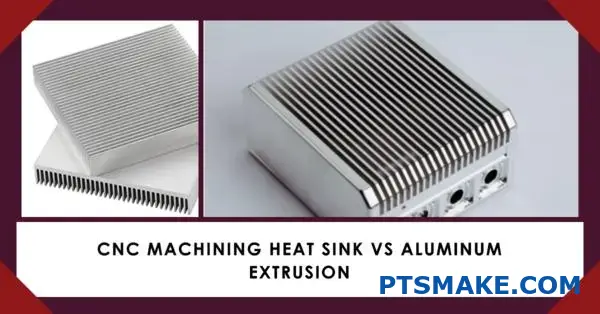

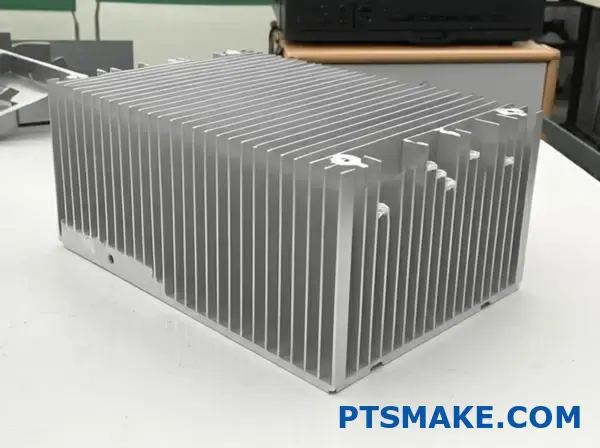

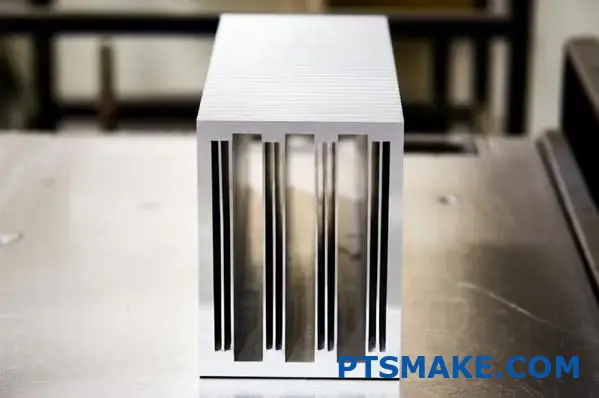

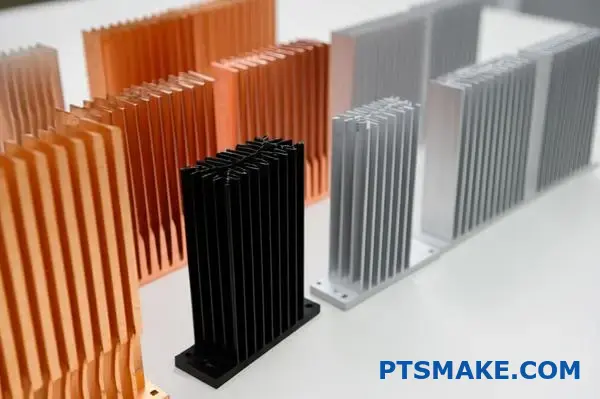

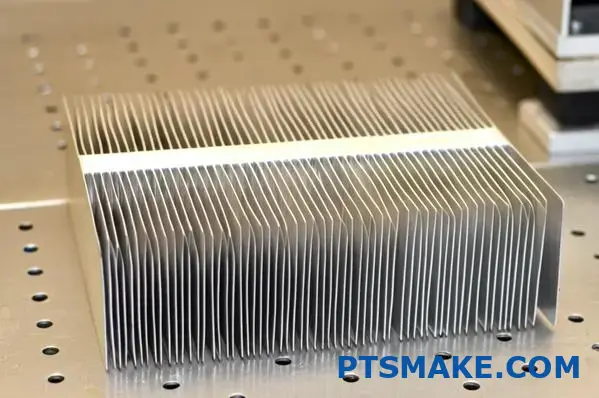

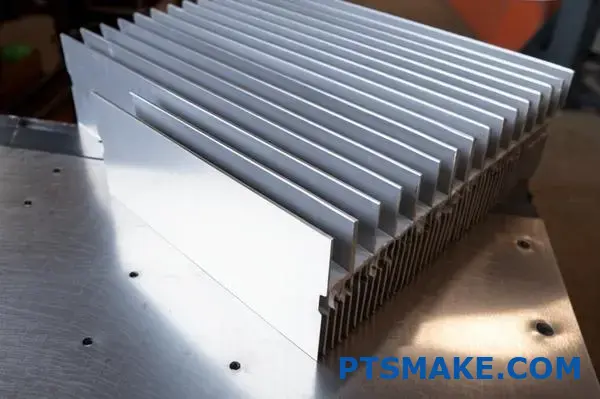

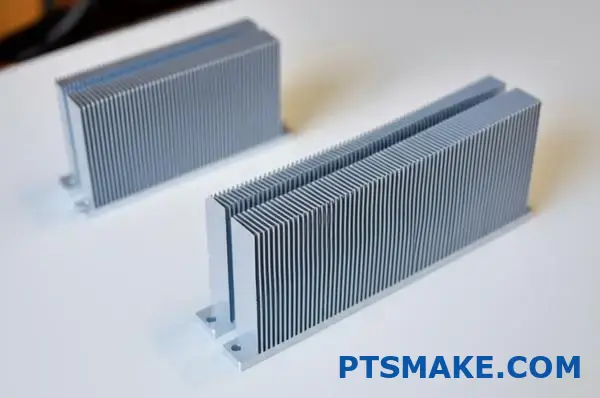

توفر المشتتات الحرارية المقشورة كثافة زعانف أعلى وكفاءة حرارية أعلى مقارنةً بالمشتتات الحرارية المبثوقة. يعمل القشط على إنشاء زعانف أرق ومعبأة بشكل متقارب من كتل معدنية صلبة، بينما يعمل البثق على دفع الألومنيوم من خلال قالب لتشكيل تصميمات بالوعات حرارية أبسط وأكثر فعالية من حيث التكلفة.

لقد عملت مع كلا النوعين على نطاق واسع في منشآت التصنيع لدينا في PTSMAKE. يعتمد الاختيار الصحيح على متطلبات تطبيقك المحددة. إذا كنت بحاجة إلى أقصى قدر من التبريد في مساحة مدمجة، فعادةً ما تتفوق الأحواض المقشورة في الأداء. بالنسبة للتطبيقات الأبسط مع قيود الميزانية، غالبًا ما تكون الخيارات المبثوقة أكثر منطقية. دعني أشرح الاختلافات الرئيسية بمزيد من التفصيل أدناه.

هل المشتتات الحرارية مقذوفة؟

هل تساءلت يوماً عن سبب ارتفاع درجة حرارة بعض الأجهزة الإلكترونية بينما تبقى أجهزة أخرى باردة تحت الضغط؟ قد يكون السر في المشتتات الحرارية، ولكن هل تعرف كيف يتم تصنيع مكونات التبريد المهمة هذه؟ يمكن لطريقة التصنيع أن تحدث فرقاً كبيراً بين جهاز يفشل قبل الأوان وآخر يعمل بشكل موثوق لسنوات.

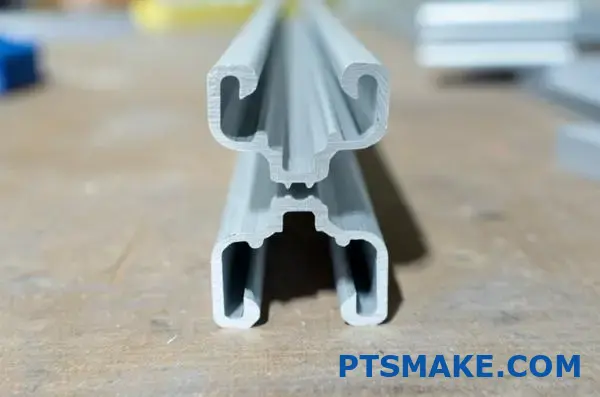

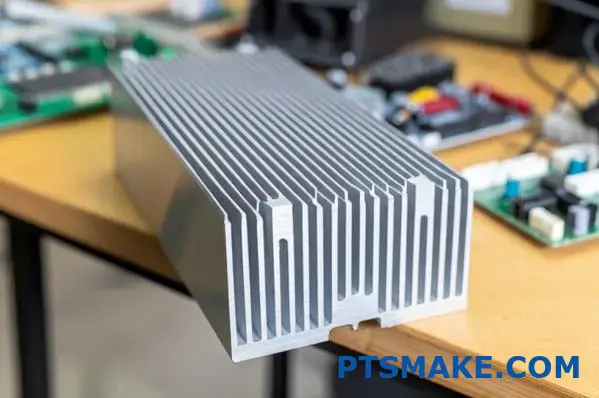

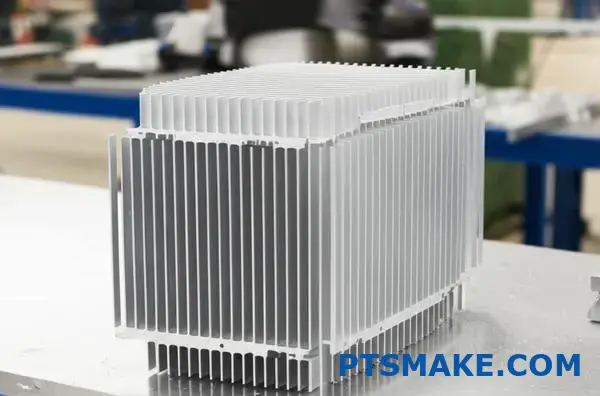

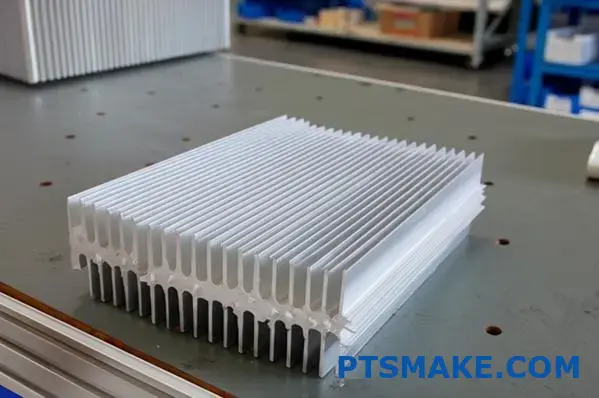

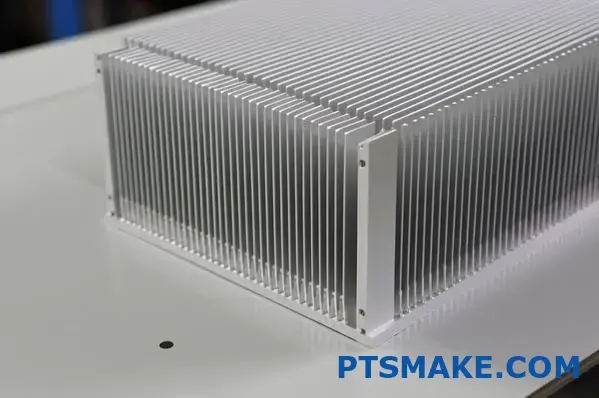

نعم، يتم بثق العديد من المشتتات الحرارية، خاصةً المشتتات الحرارية المصنوعة من الألومنيوم. تعمل عملية البثق على دفع الألومنيوم من خلال قالب لإنشاء شكل المشتت الحراري في عملية واحدة. طريقة التصنيع هذه شائعة لأنها توفر توازنًا جيدًا بين فعالية التكلفة والأداء الحراري ومرونة التصميم للعديد من تطبيقات التبريد.

أساسيات تصنيع البالوعات الحرارية المبثوقة

يعد البثق أحد أكثر الطرق شيوعًا لإنتاج المشتتات الحرارية، خاصةً للتطبيقات التي لا تتطلب أداء تبريد عاليًا للغاية. خلال السنوات التي قضيتها في شركة PTSMAKE، رأيت أن عملية البثق أصبحت متطورة بشكل متزايد، ومع ذلك تظل المبادئ الأساسية كما هي.

شرح عملية البثق

وتبدأ عملية بثق الألومنيوم بتسخين قضبان الألومنيوم إلى حوالي 800-925 درجة فهرنهايت (427-496 درجة مئوية). عند درجة الحرارة هذه، يصبح الألومنيوم قابلاً للطرق ولكن ليس منصهرًا. ثم يتم دفع القضبان المسخنة من خلال قالب مصمم خصيصًا باستخدام مكبس هيدروليكي يمكن أن يمارس ضغطًا هائلاً - غالبًا ما يتراوح بين 100 و15000 طن حسب تعقيد وحجم المظهر الجانبي.

ما يجعل هذه العملية ذات قيمة خاصة لتصنيع المشتت الحراري هو أن المقطع العرضي بأكمله يتم تشكيله في وقت واحد أثناء مرور الألومنيوم عبر القالب. وبمجرد بثقها، يتم تبريد المقاطع الجانبية وتقويمها وتقطيعها إلى الطول المطلوب.

مزايا المشتتات الحرارية المصنوعة من الألومنيوم المبثوق

توفر المشتتات الحرارية المبثوقة العديد من المزايا التي تجعلها الخيار المفضل للعديد من تطبيقات الإدارة الحرارية:

| الميزة | الوصف |

|---|---|

| الفعالية من حيث التكلفة | انخفاض تكاليف الأدوات والإنتاج مقارنة بالطرق الأخرى |

| مرونة التصميم | القدرة على إنشاء مقاطع عرضية معقدة في عملية واحدة |

| أداء حراري جيد | مناسب للعديد من تطبيقات التبريد العامة |

| خواص المواد | يوفر الألومنيوم نسبة توصيل حراري ممتازة إلى الوزن |

| سرعة الإنتاج | معدلات إنتاج عالية لمتطلبات الحجم الكبير |

بصفتي شخصًا أشرف على إنتاج الآلاف من المشتتات الحرارية، يمكنني أن أشهد أن ميزة التكلفة تصبح كبيرة بشكل خاص في عمليات الإنتاج الأكبر حيث يتم استهلاك التكلفة الأولية للقالب عبر العديد من الوحدات.

حدود البثق لتصنيع البالوعات الحرارية

على الرغم من شعبيتها، فإن عملية البثق لها قيود متأصلة يجب أن يكون المهندسون على دراية بها عند تصميم حلول التبريد.

القيود المادية للبثق

إن نسبة العرض إلى الارتفاع1 من الزعانف (الارتفاع إلى العرض) محدودة في عملية البثق بسبب فيزياء تدفق المعدن عبر القالب. وعادةً لا يمكن أن تتجاوز هذه النسبة 10:1، مما يعني أنه من الصعب إنتاج زعانف طويلة جدًا ورفيعة عن طريق البثق وحده. بالإضافة إلى ذلك، هناك حد أدنى من متطلبات السماكة - عادةً حوالي 1.5 مم - لضمان تدفق الألومنيوم بشكل صحيح من خلال القالب دون التسبب في حدوث عيوب.

اعتبارات الأداء

بينما تعمل المشتتات الحرارية المبثوقة بشكل مناسب في العديد من التطبيقات، إلا أنها قد لا تكون كافية للإلكترونيات ذات الكثافة العالية للطاقة. تؤثر القيود المفروضة على كثافة الزعانف وسماكتها بشكل مباشر على مساحة السطح المتاحة لتبديد الحرارة، وهو عامل حاسم في الأداء الحراري.

طرق التصنيع البديلة للمشتت الحراري

عندما لا يفي البثق بمتطلبات الأداء، يتم استخدام العديد من طرق التصنيع البديلة:

المشتتات الحرارية المقطوعة

تتضمن عملية القشط قطع الزعانف من كتلة معدنية صلبة (عادةً من النحاس أو الألومنيوم). يمكن لهذه العملية أن تخلق زعانف أرق بكثير وكثافة زعانف أعلى من البثق، مما يؤدي إلى تحسين الأداء الحراري بشكل كبير. في PTSMAKE، غالبًا ما نوصي في PTSMAKE بمشتتات حرارية مقشورة للتطبيقات التي تتطلب أقصى قدر من التبريد في مساحة محدودة.

المشتتات الحرارية المصبوبة بالقالب

يتضمن الصب بالقالب حقن معدن منصهر في تجويف قالب. وتسمح هذه الطريقة بأشكال هندسية أكثر تعقيدًا من البثق ولكن لا يمكن عادةً تحقيق نفس كثافة الزعانف أو نسب الأبعاد. يعد الصب بالقالب مفيدًا بشكل خاص عندما تحتاج قاعدة المشتت الحراري إلى ميزات معقدة أو أحكام تركيب.

أحواض حرارية ذات زعانف مترابطة

بالنسبة للتطبيقات التي تتطلب أداءً عاليًا للغاية، توفر المشتتات الحرارية ذات الزعانف الملتصقة حلاً ممتازًا. تتضمن هذه الطريقة ربط زعانف مصنعة بشكل فردي بلوحة قاعدة، مما يسمح بكثافة زعانف عالية جدًا واستخدام مواد مختلفة للقاعدة والزعانف إذا رغبت في ذلك.

اختيار عملية تصنيع البالوعة الحرارية المناسبة

يتطلب الاختيار بين أنواع البالوعات الحرارية المبثوقة وغيرها من أنواع البالوعات الحرارية الأخرى دراسة دقيقة لعدة عوامل:

| العامل | المشتتات الحرارية المبثوقة | الطرق البديلة |

|---|---|---|

| الأداء الحراري | جيد للتطبيقات العامة | متفوقة للتطبيقات عالية الطاقة |

| التكلفة | أقل، خاصةً عند مستوى الصوت | أعلى، ولكن يبرره الأداء |

| تعقيد التصميم | مقيدة بقيود البثق | مرونة أكبر |

| حجم الإنتاج | ممتاز للكميات الكبيرة | بعض البدائل الأفضل للحجم المنخفض |

| اعتبارات الوزن | خفيف الوزن | غالباً ما تكون أثقل بسبب المادة أو التصميم |

يعود القرار في النهاية إلى الموازنة بين المتطلبات الحرارية وقيود الميزانية. من واقع خبرتي، يبالغ العديد من المهندسين في البداية في تحديد حلولهم الحرارية، مما يؤدي إلى تكاليف غير ضرورية. وعلى العكس من ذلك، يقلل آخرون من تقدير احتياجاتهم من التبريد، مما يؤدي إلى مشاكل في الموثوقية في المستقبل.

التطبيقات الصناعية للمشتتات الحرارية المبثوقة

تجد المشتتات الحرارية المصنوعة من الألومنيوم المبثوق مكانها في العديد من الصناعات والتطبيقات:

- الإلكترونيات الاستهلاكية (أجهزة الكمبيوتر، وأجهزة الصوت)

- تركيبات إضاءة (ليد)

- إمدادات الطاقة والعاكسات

- المكونات الإلكترونية للسيارات

- معدات الاتصالات السلكية واللاسلكية

- أنظمة التحكم الصناعي

بالنسبة لهذه التطبيقات، غالبًا ما يمثل التوازن بين التكلفة والأداء والموثوقية الذي توفره المشتتات الحرارية المبثوقة الحل الأمثل.

هل الألومنيوم المبثوق قابل للمعالجة الحرارية؟

هل سبق لك أن صممت مشروعًا باستخدام الألومنيوم المبثوق، ثم تساءلت عما إذا كان بإمكانك تعزيز قوته من خلال المعالجة الحرارية؟ يواجه العديد من المهندسين هذه المعضلة عند الموازنة بين ملاءمة البثق والحاجة إلى تحسين الخواص الميكانيكية. قد يؤدي الخطأ في ذلك إلى فشل المكوّن أو تكاليف تصنيع غير ضرورية.

نعم، الألومنيوم المبثوق قابل للمعالجة الحرارية، ولكن فقط إذا كان ينتمي إلى سلسلة السبائك القابلة للمعالجة الحرارية (2xxx، 6xxx، 7xxx). تستجيب سبائك 6061 و6063، التي تستخدم عادةً في عمليات البثق بشكل جيد بشكل خاص لعمليات المعالجة الحرارية مثل المعالجة الحرارية بالمحلول والتعتيق، والتي تحسن بشكل كبير من خصائص قوتها مع الحفاظ على الملامح المعقدة التي يتم تحقيقها أثناء البثق.

فهم المعالجة الحرارية للألومنيوم المبثوق

تعمل المعالجة الحرارية على تحويل البنية المجهرية لسبائك الألومنيوم، مما يعزز خواصها الميكانيكية من خلال دورات التسخين والتبريد المتحكم فيها. بعد أن عملت مع سحب الألومنيوم في العديد من حلول الإدارة الحرارية، رأيت عن كثب كيف يمكن للمعالجة الحرارية المناسبة أن تنجح المشروع أو تعطله.

سبائك الألومنيوم القابلة للمعالجة بالحرارة مقابل سبائك الألومنيوم غير القابلة للمعالجة بالحرارة

لا تستجيب جميع سبائك الألومنيوم للمعالجة الحرارية بالطريقة نفسها. يعتمد التمييز في المقام الأول على تركيبها الكيميائي:

| سلسلة السبائك | قابل للمعالجة بالحرارة؟ | التطبيقات الشائعة | عناصر السبائك الأولية |

|---|---|---|---|

| 1xxx (نقي) | لا يوجد | الموصلات الكهربائية، المعدات الكيميائية | 99%+ ألومنيوم 99% |

| 2xxx | نعم | الفضاء، عسكري، طيران | النحاس |

| 3xxx | لا يوجد | المبادلات الحرارية، أواني الطهي | المنجنيز |

| 4xxx | جزئيًا | قضبان اللحام، السيارات | السيليكون |

| 5xxx | لا يوجد | البحرية، الهندسة المعمارية | المغنيسيوم |

| 6xxx | نعم | البثق والمشتتات الحرارية | المغنيسيوم، السيليكون |

| 7xxx | نعم | هياكل الطائرات، الأجزاء عالية الإجهاد | الزنك |

تحظى سبائك السلسلة 6xxx بشعبية خاصة في البثق لأنها تجمع بين قابلية البثق الممتازة والاستجابة الجيدة للمعالجة الحرارية. في شركة PTSMAKE، نعمل في كثير من الأحيان مع 6061 و6063 للمشتتات الحرارية المصنوعة من الألومنيوم المبثوق حسب الطلب، حيث توفر توازنًا مثاليًا بين التوصيل الحراري والقوة الميكانيكية بعد المعالجة الحرارية.

عملية المعالجة الحرارية للألومنيوم المبثوق

تتضمن المعالجة الحرارية للألومنيوم المبثوق عادةً ثلاث مراحل رئيسية:

- المعالجة الحرارية بالمحلول: تسخين الألومنيوم إلى حوالي 980 درجة فهرنهايت (525 درجة مئوية) لإذابة عناصر السبائك في محلول صلب

- التبريد: التبريد السريع للمادة إلى درجة حرارة الغرفة، عادةً في الماء، لتكوين محلول صلب فائق التشبع

- الشيخوخة: إما التعتيق الطبيعي في درجة حرارة الغرفة أو التعتيق الاصطناعي في درجات حرارة مرتفعة (عادةً 320-400 درجة فهرنهايت أو 160-205 درجة مئوية) لتشكيل رواسب مقوية

تعمل هذه العملية على تحسين الخواص الميكانيكية بشكل كبير من خلال إنشاء رواسب مجهرية تعيق حركة الخلع داخل البنية البلورية للألومنيوم.

تأثير المعالجة الحرارية على خصائص الألومنيوم المبثوق

يمكن أن تؤدي المعالجة الحرارية إلى تغيير خصائص مقاطع الألومنيوم المبثوقة بشكل كبير، وغالبًا ما تضاعف قوتها مرتين أو حتى ثلاثة أضعاف مقارنةً بالحالة التي كانت عليها في حالة البثق.

تحسينات الممتلكات الميكانيكية

على سبيل المثال، يتميّز الألومنيوم 6061 في حالته كما هو مقذوف (مزاج T1) بقوة شدّ نموذجية تتراوح بين 18-20 كيلو باسكال (125-140 ميجا باسكال). وبعد المعالجة الحرارية المناسبة إلى مزاج T6، تزداد هذه القوة إلى حوالي 42-45 كيلو باسكال (290-310 ميجا باسكال). وتأتي هذه الزيادة في القوة مع الحد الأدنى من التغييرات في الأبعاد، مما يحافظ على الأشكال الهندسية المعقدة للمقاطع العرضية التي يتم تحقيقها أثناء عملية البثق.

اعتبارات التوصيل الحراري

عند تصميم المشتتات الحرارية المصنوعة من الألومنيوم المبثوق فإن التوصيل الحراري لا يقل أهمية عن القوة الميكانيكية. ومن المثير للاهتمام أن المعالجة الحرارية لها تأثير طفيف نسبيًا على التوصيل الحراري مقارنةً بتأثيرها على القوة. بالنسبة للألومنيوم 6063، تنخفض الموصلية الحرارية عادةً بحوالي 5-10% فقط بعد المعالجة الحرارية إلى حالة T6، مما يحافظ على قدرات ممتازة لتبديد الحرارة.

التحديات في معالجة الألومنيوم المبثوق بالحرارة

في حين أن المعالجة الحرارية تقدم فوائد كبيرة، إلا أنها لا تخلو من التحديات:

التشويه والالتواء

يمكن للبثقات الطويلة والرفيعة ذات المقاطع العرضية المعقدة أن تتشوه أثناء مرحلة التبريد السريع للمعالجة الحرارية. من خلال خبرتي في العمل مع تصميمات البالوعات الحرارية المخصصة، استلزم ذلك أحيانًا عمليات تقويم إضافية أو حتى إعادة تصميمات بسماكات جدار أكثر اتساقًا لتقليل التشوه.

خصائص غير متساوية

تبرد الأجزاء الأكثر سمكًا بشكل أبطأ أثناء التبريد من الأجزاء الأقل سمكًا، مما قد يؤدي إلى اختلافات في الخواص الميكانيكية في جميع أنحاء البثق المعقد. بالنسبة للتطبيقات الحرجة، نوصي في بعض الأحيان بتصميم عمليات البثق بسماكات جدار أكثر اتساقًا أو التفكير في التصنيع اللاحق من مخزون الألواح للأجزاء التي تتطلب خصائص متسقة للغاية.

مبادلات مقاومة التآكل

في حين أن المعالجة الحرارية تعزز القوة، إلا أنها قد تقلل في بعض الأحيان من مقاومة التآكل، خاصةً في البيئات البحرية. بالنسبة للتطبيقات التي يكون فيها كل من القوة ومقاومة التآكل أمرًا بالغ الأهمية، يصبح اختيار السبيكة مهمًا بشكل خاص. في بعض الأحيان، قد تكون السبيكة الأقل قوة قليلاً مع خصائص تآكل أفضل هي الخيار الأفضل للموثوقية على المدى الطويل.

المعالجات الحرارية الشائعة للمشتتات الحرارية المصنوعة من الألومنيوم المبثوق

بالنسبة لتطبيقات الإدارة الحرارية مثل المشتتات الحرارية، يشيع استخدام العديد من تسميات درجات الحرارة:

- T4: معالج حرارياً بالمحلول ومعتق طبيعياً

- T5: مبرد من البثق ومعتق اصطناعيًا

- T6: معالج حرارياً بالمحلول ومعتق صناعياً (يوفر أعلى قوة)

غالبًا ما يُفضل المزاج T6 للمشتتات الحرارية التي تحتاج إلى تحمل الضغوط الميكانيكية مع الحفاظ على ثبات الأبعاد في درجات حرارة التشغيل المرتفعة. يوفر المزاج T5 حلاً وسطاً جيداً بين القوة المحسنة وتكلفة التصنيع عندما لا تكون القوة القصوى مطلوبة.

تحسين المشتتات الحرارية المصنوعة من الألومنيوم المبثوق من خلال المعالجة الحرارية

من خلال خبرتي في تطوير حلول التبريد لمختلف الصناعات، يعتمد قرار المعالجة الحرارية لمشتتات الحرارة المصنوعة من الألومنيوم المبثوق على عدة عوامل خاصة بالتطبيق:

- نطاق درجة حرارة التشغيل

- الضغوط الميكانيكية (قوى التركيب والاهتزاز)

- قيود الوزن والمساحة

- حساسية التكلفة

- حجم الإنتاج

بالنسبة لتطبيقات الحوسبة عالية الأداء التي قد تتعرض فيها المشتتات الحرارية لإجهاد ميكانيكي كبير من ضغط التركيب أو الصدمات والاهتزازات، غالبًا ما توفر البثق 6061-T6 المعالجة حراريًا أفضل توازن بين الأداء الحراري والموثوقية الميكانيكية.

مم تُصنع خافضات الحرارة المبثوقة؟

هل حدقت يومًا في جهاز يعمل على درجة حرارة عالية وتساءلت ما الذي يمنعه من الانصهار؟ أو ربما أمسكت بمبدد حراري وتساءلت ما الذي يمنح هذا المكون المعدني خفيف الوزن بالضبط قدرته المذهلة على التبريد؟ يمكن أن تعني المادة المناسبة الفرق بين الأداء الأمثل والفشل الحراري الكارثي.

تُصنع خافضات الحرارة المبثوقة في المقام الأول من سبائك الألومنيوم، حيث إن 6063 و6061 هما الخياران الأكثر شيوعًا. وتوفر هذه السبائك توازنًا ممتازًا بين التوصيل الحراري والقوة الميكانيكية وقابلية البثق. يتم دفع الألومنيوم من خلال قالب تحت الضغط لإنشاء هيكل الزعنفة المميزة للمبدد الحراري الذي يزيد من مساحة السطح لتبديد الحرارة.

المواد الأساسية في خافضات الحرارة المبثوقة

بعد أن عملت في مجال حلول الإدارة الحرارية لمختلف الصناعات، رأيت عن كثب كيف يؤثر اختيار المواد على أداء المبدد الحراري. يعد اختيار المواد المناسبة أمرًا بالغ الأهمية لتحقيق التوازن بين احتياجات تبديد الحرارة وقيود التصنيع.

الألومنيوم: الحامل القياسي

يهيمن الألومنيوم على سوق المبددات الحرارية المبثوقة لعدة أسباب مقنعة. وبفضل الموصلية الحرارية التي تتراوح بين 205 و237 واط/م-ك (حسب السبيكة المحددة)، ينقل الألومنيوم الحرارة بكفاءة بعيدًا عن المكونات الحرجة. ما يجعل الألومنيوم مناسبًا بشكل خاص للبثق هو قابليته الممتازة للتشكيل في درجات الحرارة المرتفعة.

تتضمن سبائك الألومنيوم الأكثر شيوعًا المستخدمة في خافضات الحرارة المبثوقة ما يلي:

| سبيكة | الموصلية الحرارية (وات/م كلفن) | الخصائص الرئيسية | التطبيقات النموذجية |

|---|---|---|---|

| 6063 | 201-218 | قابلية ممتازة للبثق، ولمسة نهائية جيدة للسطح | الإلكترونيات الاستهلاكية، إضاءة LED |

| 6061 | 167-173 | قوة أفضل، وقابلية جيدة للتشغيل الآلي | الاتصالات السلكية واللاسلكية وإمدادات الطاقة |

| 6005 | 170-180 | قوة معززة وقابلية معتدلة للبثق | الإلكترونيات الصناعية والتطبيقات العسكرية |

لماذا يحكم 6063 الألومنيوم 6063 قواعد البثق للمبدد الحراري

خلال سنوات عملي مع الحلول الحرارية في شركة PTSMAKE، وجدت أن الألومنيوم 6063 شائع بشكل خاص في خافضات الحرارة المبثوقة. حيث يخلق محتواه من المغنيسيوم والسيليكون التوازن المثالي للخصائص:

- قابلية فائقة للبثق: يتدفق بشكل جيد للغاية خلال القوالب المعقدة

- أداء حراري ممتاز: من بين أعلى الموصلية الحرارية في سلسلة 6xxx

- مظهر جذاب: تتقبل المعالجات بأكسيد الألومنيوم بشكل جيد

- قوة كافية: كافية لمعظم التطبيقات الحرارية

- الفعالية من حيث التكلفة: أكثر اقتصادًا من السبائك عالية الأداء

هذا المزيج يجعل من 6063 الخيار المفضل لحوالي 70% من خافضات الحرارة المبثوقة التي نصنعها.

المواد البديلة للتطبيقات المتخصصة

على الرغم من هيمنة الألومنيوم، إلا أنه يتم استخدام مواد أخرى في بعض الأحيان لتطبيقات المبدد الحراري المبثوق المتخصص:

سبائك النحاس

يوفر النحاس موصلية حرارية فائقة (385-400 واط/م-ك) مقارنةً بالألومنيوم. ومع ذلك، فإن البثق النحاسي أقل شيوعاً بسبب:

- ارتفاع تكلفة المواد (3-4 أضعاف تكلفة الألومنيوم)

- وزن أكبر (النحاس أكثر كثافة من الألومنيوم بحوالي 3 مرات)

- عملية بثق أكثر تحديًا تتطلب درجات حرارة وضغوطًا أعلى

في PTSMAKE، نوصي عادةً بالحلول القائمة على النحاس فقط للتطبيقات الحرارية الأكثر تطلبًا حيث تبرر ميزة الأداء علاوة التكلفة.

مركبات كربيد الألومنيوم والسيليكون (AlSiC)

للتطبيقات المتخصصة التي تتطلب معامل التمدد الحراري2 المطابقة مع المكونات الإلكترونية (خاصة في إلكترونيات الطاقة)، يمكن استخدام مركبات المصفوفة المعدنية مثل AlSiC. تجمع هذه المواد بين الألومنيوم وجزيئات كربيد السيليكون لإنشاء مركبات ذات خصائص مصممة خصيصًا. ومع ذلك، نادرًا ما يتم بثقها وبدلاً من ذلك يتم إنتاجها عادةً من خلال عمليات الصب أو عمليات تعدين المساحيق.

تأثير عملية التصنيع على خواص المواد

تؤثر عملية البثق نفسها على الخصائص النهائية لمواد المبدد الحراري. يساعد فهم هذه التأثيرات المهندسين على تصميم حلول حرارية أكثر فعالية.

بنية الحبوب واتجاهها

أثناء عملية البثق، تصبح حبيبات الألومنيوم ممدودة في اتجاه تدفق المادة، مما يؤدي إلى توصيل حراري متباين الخواص. ومن واقع خبرتي، يمكن أن يؤدي ذلك إلى قيم توصيل حراري أعلى بمقدار 5-10% في اتجاه البثق مقارنةً بالاتجاه العرضي.

بالنسبة للتطبيقات الحرجة، نأخذ هذا الاتجاه في الحسبان عند توجيه خافضات الحرارة بالنسبة لمصادر الحرارة وتدفق الهواء.

إمكانيات المعالجة الحرارية

تخضع معظم خافضات الحرارة المصنوعة من الألومنيوم لشكل من أشكال المعالجة الحرارية بعد البثق لتعزيز القوة والثبات:

- مزاج T5: تعتيق اصطناعي بعد البثق لتحسين القوة بشكل معتدل

- مزاج T6: معالج حرارياً بالمحلول ومعتق صناعياً للحصول على أقصى قدر من القوة

يكون الفرق في التوصيل الحراري بين هذه المعالجات ضئيلًا (عادةً ما يكون أقل من 5% مع معالجة T6)، بينما يمكن أن تتحسن الخواص الميكانيكية بشكل كبير.

معالجات السطح لتحسين الأداء

غالبًا ما تخضع خافضات الحرارة المصنوعة من الألومنيوم الخام لمعالجات سطحية تؤثر على الأداء والمظهر:

الطلاء بأكسيد الألومنيوم

تعمل عملية الأنودة على تكوين طبقة أكسيد متحكم بها على سطح الألومنيوم:

- يحسن مقاومة التآكل

- يوفر العزل الكهربائي

- يسمح بالصبغ بالألوان

- يقلل قليلاً من التوصيل الحراري (عادةً 1-3%)

بالنسبة لمعظم التطبيقات، تفوق الفوائد الوقائية للأنودة الانخفاض الطفيف في الأداء الحراري. في PTSMAKE، نوصي عادةً في شركة PTSMAKE بطلاء بأكسيد أسود لمبددات الحرارة في التطبيقات المرئية، حيث إنه يحسن أيضًا من نقل الحرارة الإشعاعية من خلال زيادة الانبعاث.

طلاء النيكل

بالنسبة للبيئات التي تكون فيها مقاومة التآكل أمرًا بالغ الأهمية، يمكن استخدام طلاء النيكل. وهذا يخلق حاجزًا يحمي ركيزة الألومنيوم ولكنه يأتي مع عقوبة أداء حراري متواضعة بسبب انخفاض التوصيل الحراري للطلاء.

اعتبارات اختيار المواد لتطبيقات محددة

تعتمد المواد المثلى للمبدد الحراري بشكل كبير على متطلبات التطبيق. وفي عملي الاستشاري مع العملاء، عادةً ما أضع في الاعتبار ما يلي:

الإلكترونيات الاستهلاكية

بالنسبة للأجهزة الاستهلاكية التي تكون فيها التكلفة والوزن أمرًا بالغ الأهمية، عادةً ما يكون الألومنيوم القياسي 6063 هو الخيار الأفضل. وتسمح عملية البثق بإنتاج هياكل زعانف معقدة فعالة من حيث التكلفة تزيد من التبريد في المساحات المدمجة.

إضاءة LED

وغالبًا ما تستفيد تطبيقات مصابيح LED من الألومنيوم 6063 مع الطلاء بأكسيد الألومنيوم الأسود. تساعد الانبعاثية المحسّنة في التبريد الإشعاعي، بينما تسمح قابلية تشكيل المادة بالتشكيل الدائري أو البثق على شكل مخصص يتكامل مباشرةً مع تصميمات التركيبات.

إلكترونيات الطاقة

قد تبرر التطبيقات عالية الطاقة استخدام مواد أكثر تكلفة مثل 6061-T6 أو حتى الحلول القائمة على النحاس. يتم تعويض التكلفة الإضافية من خلال تحسين الموثوقية والقدرة على التعامل مع كثافات طاقة أعلى في تطبيقات المحولات والعاكسات.

إلكترونيات السيارات

تتطلب بيئات السيارات مقاومة ممتازة للاهتزازات وقدرة ممتازة على التدوير الحراري. بالنسبة لهذه التطبيقات، غالبًا ما نوصي باستخدام الألومنيوم 6061 مع اعتبارات التركيب المناسبة للتعامل مع الظروف القاسية الموجودة تحت غطاء المحرك.

تحليل التكلفة والعائد لخيارات المواد

عند تقديم المشورة للعملاء بشأن اختيار مواد المبدد الحراري، أؤكد دائمًا على أهمية النظر في التكلفة الإجمالية للنظام بدلاً من سعر المادة فقط. قد تتيح سبيكة ألومنيوم أغلى قليلاً تسمح بأداء حراري أفضل 10%:

- أصغر حجم إجمالي لمبدد حراري أصغر

- تقليل متطلبات المروحة أو حتى التبريد السلبي

- عمر افتراضي أطول للمكونات بسبب انخفاض درجات حرارة التشغيل

- تحسين موثوقية المنتج

ويضمن هذا النهج الشامل الحل الأكثر فعالية من حيث التكلفة للتطبيق المحدد بدلاً من مجرد اللجوء إلى أرخص المواد المتاحة.

كيف تتم المعالجة الحرارية لبثق الألومنيوم؟

هل سبق لك أن عانيت من قبل مع قذف الألومنيوم الذي لم يكن قويًا بما يكفي لاستخدامك؟ أو تساءلت عن سبب قدرة بعض مكونات الألومنيوم على تحمل الضغط العالي بينما تنحني أو تنكسر مكونات أخرى؟ غالبًا ما يكمن الفرق في خطوة تصنيع حاسمة تحول الألومنيوم العادي إلى شيء غير عادي.

تنطوي المعالجة الحرارية لسحب الألومنيوم على عملية من ثلاث خطوات: المعالجة الحرارية بالمحلول (التسخين إلى حوالي 980 درجة فهرنهايت)، والتبريد (التبريد السريع في الماء)، والتعتيق (إما طبيعيًا في درجة حرارة الغرفة أو صناعيًا عند 320-400 درجة فهرنهايت). وتعزز هذه العملية بشكل كبير من قوة وصلابة سبائك الألومنيوم القابلة للمعالجة الحرارية مثل 6061 و6063 مع الحفاظ على أشكالها المبثوقة.

العلم الكامن وراء المعالجة الحرارية لسحب الألومنيوم

تعمل المعالجة الحرارية على تغيير الألومنيوم بشكل أساسي على مستوى البنية المجهرية، مما يحول المقاطع الجانبية اللينة نسبيًا إلى مكونات ذات خواص ميكانيكية محسنة بشكل كبير. لقد أشرفتُ على عدد لا يحصى من عمليات المعالجة الحرارية، ولا يفشل التحول في إبهاري أبدًا.

فهم تصلب الترسيب

وتتضمن المعالجة الحرارية الأكثر شيوعًا لسحب الألومنيوم التصلب بالترسيب (وتسمى أيضًا التصلب بالسن). تنجح هذه العملية لأن بعض سبائك الألومنيوم تحتوي على عناصر مثل النحاس والمغنيسيوم والسيليكون التي لها قابلية ذوبان متفاوتة في الألومنيوم في درجات حرارة مختلفة.

أثناء المعالجة الحرارية للمحلول، تذوب عناصر السبائك هذه في مصفوفة الألومنيوم. ويؤدي التبريد إلى "تثبيت" هذه العناصر في مكانها، مما يخلق محلولاً فائق التشبع غير مستقر. أثناء الشيخوخة، تشكل هذه العناصر رواسب مجهرية تمنع حركة الخلع داخل البنية البلورية، مما يقوي المادة بشكل كبير.

سبائك الألومنيوم القابلة للمعالجة بالحرارة مقابل سبائك الألومنيوم غير القابلة للمعالجة بالحرارة

لا تستجيب جميع سبائك الألومنيوم للمعالجة الحرارية. تعتمد القدرة كلياً على تركيبها الكيميائي:

| سلسلة السبائك | قابل للمعالجة بالحرارة؟ | تطبيقات البثق الشائعة |

|---|---|---|

| 1xxx (نقي) | لا يوجد | الموصلات الكهربائية، الزخارف الزخرفية |

| 2xxx | نعم | مكونات الفضاء الجوي، التطبيقات عالية القوة |

| 3xxx | لا يوجد | المبادلات الحرارية، التطبيقات المعمارية |

| 4xxx | جزئيًا | قضبان اللحام (نادراً ما تكون مقذوفة) |

| 5xxx | لا يوجد | التطبيقات البحرية، والمنتجات المعمارية |

| 6xxx | نعم | المكونات الإنشائية، والمشتتات الحرارية، والملامح المعمارية |

| 7xxx | نعم | هياكل الفضاء الجوي، والتطبيقات عالية الأداء |

تُعد السبائك من السلسلة 6xxx، وخاصةً 6061 و6063، هي خلائط الألومنيوم التي تعمل في صناعة بثق الألومنيوم. وتحتوي هذه السبائك على المغنيسيوم والسيليكون، والتي تشكل رواسب Mg₂Si المقوية أثناء المعالجة الحرارية.

عملية المعالجة الحرارية خطوة بخطوة

في شركة PTSMAKE، نتبع في شركة PTSMAKE عملية معالجة حرارية محكومة بعناية لسحب الألومنيوم تتكون من ثلاث مراحل حاسمة:

1. المعالجة الحرارية بالمحلول

تنطوي هذه المرحلة الأولى على تسخين سحب الألومنيوم إلى حوالي 980 درجة فهرنهايت (525 درجة مئوية) وتثبيتها عند درجة الحرارة هذه لفترة كافية (عادةً ما تكون من ساعة إلى ساعتين حسب سُمك المقطع). يؤدي ذلك إلى إذابة عناصر السبائك في محلول صلب داخل مصفوفة الألومنيوم.

يجب أن يكون التحكم في درجة الحرارة دقيقًا - منخفضة للغاية ولن تذوب جميع الرواسب؛ ومرتفعة للغاية وقد يذوب الألومنيوم جزئيًا، مما يتسبب في تلف لا يمكن إصلاحه. وهذا هو السبب في أن منشآت المعالجة الحرارية الاحترافية تستخدم أفرانًا يتم التحكم فيها بالكمبيوتر مع نقاط متعددة لمراقبة درجة الحرارة.

2. التبريد

بعد المعالجة الحرارية للمحلول، يجب تبريد عمليات البثق بسرعة إلى درجة حرارة الغرفة، عادةً في الماء. يؤدي ذلك إلى "تجميد" عناصر السبائك في مكانها، مما يؤدي إلى تكوين محلول صلب فائق التشبع.

ربما تكون عملية التبريد هي الخطوة الأكثر أهمية، حيث يجب أن تحدث بسرعة كافية لمنع عناصر السبائك من تشكيل رواسب خشنة، مما يقلل من إمكانية التقوية. بالنسبة لعمليات البثق المعقدة، تحتاج عملية التبريد إلى إدارة دقيقة لتقليل التشوه.

من واقع خبرتي، فإن المشكلة الأكثر شيوعًا أثناء التبريد هي الاعوجاج، خاصةً مع البثق الطويل رفيع الجدران. ولمكافحة هذه المشكلة، نستخدم أحيانًا تركيبات للحفاظ على الاستقامة أثناء التبريد أو إجراء عمليات التقويم بعد التبريد.

3. الشيخوخة

الخطوة الأخيرة هي الشيخوخة، والتي تأتي على نوعين:

- الشيخوخة الطبيعية: يحدث في درجة حرارة الغرفة على مدار أيام أو أسابيع

- الشيخوخة الاصطناعية: يحدث في درجات حرارة مرتفعة (عادةً 320-400 درجة فهرنهايت أو 160-205 درجة مئوية) لعدة ساعات

تسرّع الشيخوخة الاصطناعية من تكوين رواسب التقوية وتنتج عمومًا قوة أعلى من الشيخوخة الطبيعية. ويحدد وقت ودرجة حرارة التعتيق الاصطناعي الخصائص النهائية - عادةً ما تؤدي درجات الحرارة المرتفعة إلى تعتيق أسرع ولكن من المحتمل أن تكون ذروة القوة أقل.

بالنسبة للبثق 6061، قد تكون دورة التقادم الاصطناعية النموذجية 8 ساعات عند 350 درجة فهرنهايت (177 درجة مئوية) لتحقيق درجة حرارة T6. ومع ذلك، تختلف المعلمات الدقيقة بناءً على سُمك المقطع والخصائص المطلوبة.

التسميات الشائعة لدرجات الحرارة الشائعة لبثق الألومنيوم

ينتج عن عملية المعالجة الحرارية تسميات مختلفة للمزاج تشير إلى حالة المادة:

| المزاج | الوصف | الخصائص النموذجية مقارنةً بالمقذوف كما هو |

|---|---|---|

| F | كما هو ملفق | خط الأساس (لا توجد خصائص خاضعة للرقابة) |

| T1 | مبرد من البثق ومعتق طبيعياً | زيادة متواضعة في القوة |

| T4 | معالج حرارياً بالمحلول ومعتق طبيعياً | زيادة كبيرة في القوة، وقابلية تشكيل جيدة |

| T5 | مبرد من البثق ومعتق اصطناعيًا | قوة جيدة، عملية اقتصادية |

| T6 | معالجة حرارياً بالمحلول وتعتيق اصطناعي | أقصى درجات القوة والصلابة |

| T651 | T6 + تخفيف الضغط العصبي عن طريق التمدد | تحسين الاستقامة وتقليل الإجهاد الداخلي |

T6 هو المزاج الأكثر شيوعًا للتطبيقات الإنشائية وعالية الأداء، حيث يوفر أعلى قوة. بالنسبة للألومنيوم 6061، يمكن أن تزيد المعالجة الحرارية من قوة الخضوع من حوالي 8 كيلو باسكال (55 ميجا باسكال) في حالة البثق إلى حوالي 35 كيلو باسكال (240 ميجا باسكال) في حالة T6 - وهو تحسن ملحوظ.

التحديات والاعتبارات المتعلقة بالمعالجة الحرارية لبثق الألومنيوم

في حين أن المعالجة الحرارية تقدم فوائد كبيرة، إلا أنها تقدم أيضًا العديد من التحديات التي تتطلب إدارة دقيقة:

التحكم في التشويه

يمكن أن تتسبب التغيرات السريعة في درجات الحرارة أثناء المعالجة الحرارية في حدوث تشوهات، خاصةً في التشكيلات المعقدة أو غير المتماثلة. في شركة PTSMAKE، قمنا بتطوير العديد من الاستراتيجيات لتقليل التشوه:

- استخدام تركيبات الدعم أثناء المعالجة الحرارية

- تصميم البثق بسماكات جدران موحدة حيثما أمكن ذلك

- دمج عمليات الاستقامة بعد المعالجة الحرارية

- تطبيق مزاج T651 (التمدد بعد المعالجة الحرارية) لمتطلبات الاستقامة الحرجة

تغييرات الأبعاد

يمكن أن تتسبب المعالجة الحرارية في حدوث تغيرات طفيفة في الأبعاد في عمليات بثق الألومنيوم. وعادةً ما تنمو عمليات البثق 6061 و6063 بحوالي 0.1-0.3% أثناء المعالجة الحرارية. بالنسبة للتطبيقات الدقيقة، إما أن نأخذ في الحسبان هذا النمو في التصميم أو نقوم بإجراء عمليات المعالجة النهائية بعد المعالجة الحرارية.

اعتبارات تشطيب السطح

يمكن أن تؤثر المعالجة الحرارية بالمحلول والتبريد على المظهر السطحي لسحب الألومنيوم. التنظيف السليم قبل المعالجة الحرارية ضروري لمنع التلطيخ. بالإضافة إلى ذلك، يمكن أن تؤثر درجة الحرارة وجودة المياه أثناء التسقية بشكل كبير على المظهر النهائي للسطح.

بالنسبة للتطبيقات المعمارية التي يكون فيها المظهر الخارجي أمرًا بالغ الأهمية، غالبًا ما نوصي بالأنودة بعد المعالجة الحرارية لتحقيق تشطيب متناسق وجذاب يوفر أيضًا حماية من التآكل.

تحسين المعالجة الحرارية لتطبيقات محددة

تتطلب التطبيقات المختلفة أساليب مختلفة للمعالجة الحرارية:

المكونات الهيكلية

بالنسبة للتطبيقات الإنشائية، عادةً ما تكون الأولوية لزيادة القوة إلى أقصى حد. وتوفر المعالجة الحرارية الكاملة T6 أعلى متانة وتستحق عموماً تكلفة المعالجة الإضافية للمكونات الحرجة للسلامة.

تطبيقات الإدارة الحرارية

بالنسبة لـ مشتت حراري من الألومنيوم المبثوق التطبيقات، يتضمن اختيار المعالجة الحرارية الموازنة بين المتطلبات الميكانيكية والتوصيل الحراري. في حين أن المعالجة الحرارية تقلل قليلاً من التوصيل الحراري (بحوالي 5-10%)، فإن الخواص الميكانيكية المحسنة غالباً ما تفوق هذا العيب في التطبيقات التي تتطلب قوة التركيب أو التشغيل في البيئات عالية الاهتزاز.

التطبيقات الحساسة من حيث التكلفة

عندما تكون التكلفة مصدر قلق كبير، يقدم المزاج T5 (التبريد من البثق متبوعًا بالتعتيق الاصطناعي) حلًا وسطًا جيدًا. فهو يتخطى خطوات المعالجة الحرارية بالمحلول وخطوات التبريد مع توفير تحسينات ذات مغزى في القوة مقارنةً بحالة البثق.

مراقبة الجودة في المعالجة الحرارية لبثق الألومنيوم

تتطلب الجودة المتسقة في المعالجة الحرارية مراقبة واختبارات صارمة:

- اختبار الصلابة يوفر تحققًا سريعًا من فعالية المعالجة الحرارية

- اختبار الشد يؤكد مطابقة الخواص الميكانيكية للمواصفات

- قياسات التوصيلية الكهربائية التحقق بشكل غير مباشر من المعالجة الحرارية المناسبة

- فحص المعادن تكشف عن خصائص البنية المجهرية

في شركة PTSMAKE، نجري عمليات تدقيق منتظمة لعمليات المعالجة الحرارية لدينا لضمان الاتساق والامتثال للمعايير مثل AMS-H-6088 وASTM B597.

مستقبل المعالجة الحرارية لبثق الألومنيوم

تستمر تكنولوجيا المعالجة الحرارية في التطور، مع العديد من التطورات الواعدة:

- النمذجة الحاسوبية للتنبؤ بالتشويه وتحسين تصميم التركيبات

- أفران الغلاف الجوي المضبوطة لتحسين جودة السطح

- مرويات ما بعد الماء مع معدلات تبريد معدلة لتقليل التشويه

- تقنيات الشيخوخة الدقيقة لملفات تعريف الخصائص المخصصة

تتيح هذه التطورات إمكانية المعالجة الحرارية لعمليات البثق المعقدة بشكل متزايد مع تحكم أفضل في الأبعاد وخصائص أكثر اتساقًا.

ما هي المادة الأفضل للمشتت الحراري؟

هل سبق لك أن شاهدت جهازك يتباطأ أو يتوقف عن العمل بسبب ارتفاع درجة الحرارة؟ يمكن للإحباط الناجم عن الاختناق الحراري أن يفسد تجارب الإنتاجية والألعاب على حد سواء. إن اختيار مادة المشتت الحراري الخاطئة للتطبيق الخاص بك يشبه إحضار سكين إلى معركة بالأسلحة النارية - فهي ببساطة لن تتحمل الحمل الحراري عندما تكون في أمس الحاجة إليها.

يُعد الألومنيوم بشكل عام أفضل مادة لمعظم المشتتات الحرارية، وخاصةً المشتتات الحرارية المصنوعة من الألومنيوم المبثوق باستخدام سبائك مثل 6063 و6061. بينما يوفر النحاس موصلية حرارية فائقة (أفضل من الألومنيوم بحوالي 1.7 مرة)، يوفر الألومنيوم التوازن الأمثل للأداء الحراري والوزن والفعالية من حيث التكلفة وتعدد الاستخدامات التصنيعية لمعظم تطبيقات التبريد.

مقارنة مواد البالوعة الحرارية: الاختيار الصحيح

عند تقييم مواد المشتت الحراري، تحدد العديد من الخصائص فعاليتها في تطبيقات الإدارة الحرارية. لقد عملت مع عدد لا يحصى من الحلول الحرارية على مر السنين، وفهم هذه الخصائص الأساسية أمر ضروري لاتخاذ قرارات مستنيرة.

التوصيل الحراري: أساس انتقال الحرارة

تقيس الموصلية الحرارية قدرة المادة على توصيل الحرارة، معبراً عنها بالواط لكل متر-كلفن (W/m-K). ربما تكون هذه الخاصية هي الأكثر أهمية لأداء المشتت الحراري:

| المواد | الموصلية الحرارية (وات/م كلفن) | الأداء النسبي |

|---|---|---|

| النحاس | 385-400 | ممتاز (قياسي) |

| ألومنيوم | 167-237 (تختلف حسب السبيكة) | جيد (40-60% من النحاس) |

| سبائك الألومنيوم 6063 | 201-218 | جيد جداً للألمنيوم |

| سبائك الألومنيوم 6061 | 167-173 | جيد للألومنيوم |

| مركبات ألياف الكربون | 20-500 (حسب الاتجاه) | متغير |

| الفولاذ المقاوم للصدأ | 12-45 | فقير |

في حين أن النحاس يتصدر بوضوح في التوصيل الحراري الخام، إلا أن هذا مجرد عامل واحد في المعادلة المعقدة لاختيار مواد المشتت الحراري.

اعتبارات الكثافة والوزن

تؤثر كثافة مادة المشتت الحراري تأثيرًا مباشرًا على وزن المنتج النهائي، وهو ما قد يكون أمرًا بالغ الأهمية لتطبيقات مثل أجهزة الكمبيوتر المحمولة أو الأجهزة المحمولة أو مكونات الفضاء:

- النحاس: 8.96 جم/سم مكعب تقريبًا

- الألومنيوم: ~ 2.70 جم/سم مكعب

- مركبات الكربون: ~ 1.5-2.0 جم/سم مكعب

في PTSMAKE، رأيت مشاريع حيث أدى التحول من النحاس إلى الألومنيوم إلى تقليل وزن المشتت الحراري بأكثر من 65% مع الاستمرار في تلبية المتطلبات الحرارية بعد تحسين التصميم. يمكن أن يكون هذا التخفيض في الوزن أمرًا بالغ الأهمية للإلكترونيات المحمولة والتطبيقات التي يكون فيها الوزن الإجمالي للنظام مهمًا.

اعتبارات الفعالية من حيث التكلفة والتصنيع

تؤثر تكاليف المواد بشكل كبير على سعر المنتج النهائي. عادةً ما يكلف النحاس عادةً 3-4 مرات أكثر من الألومنيوم، مما يجعله باهظ التكلفة بالنسبة للعديد من تطبيقات السوق الشامل. وبالإضافة إلى تكاليف المواد الخام، تختلف عمليات التصنيع أيضًا من حيث التعقيد والتكلفة اعتمادًا على المادة:

- ألومنيوم: قابلية ممتازة للبثق، وسهولة التصنيع الآلي، وخصائص صب القوالب الجيدة

- النحاس: أكثر صعوبة في البثق، ويتطلب المزيد من الطاقة للماكينة، وغالبًا ما يتطلب معالجة إضافية

- المركبات: تتطلب بشكل عام تقنيات تصنيع متخصصة

الألومنيوم: الحامل القياسي للمشتتات الحرارية المبثوقة

برز الألومنيوم كمادة مهيمنة للمشتتات الحرارية المبثوقة لعدة أسباب مقنعة.

ميزة الألومنيوم

توفر سبائك الألومنيوم من السلسلة 6000 (خاصةً 6063 و6061) توازنًا ممتازًا بين الخصائص التي تجعلها مثالية لتطبيقات المشتت الحراري:

- قابلية ممتازة للبثق: إنشاء أشكال هندسية معقدة للزعانف تزيد من مساحة السطح

- توصيل حراري جيد: كافية لمعظم التطبيقات

- كثافة منخفضة: حوالي ثلث وزن النحاس

- مقاومة التآكل: تشكل طبقة أكسيد واقية بشكل طبيعي

- الفعالية من حيث التكلفة: في كل من المواد الخام وتكاليف المعالجة

- خيارات تشطيب السطح: مؤكسد بسهولة لتحسين المظهر والمتانة

وتسمح عملية البثق بإنشاء مقاطع عرضية معقدة قد يكون إنتاجها باهظ التكلفة من خلال التصنيع الآلي وحده. وهذا يمنح المشتتات الحرارية المصنوعة من الألومنيوم ميزة كبيرة في نسبة مساحة السطح إلى الحجم التي تدفع كفاءة التبريد.

اختيار سبائك الألومنيوم للمشتتات الحرارية

ليست كل سبائك الألومنيوم متساوية عندما يتعلق الأمر بأداء المشتت الحراري:

| سبيكة | الخصائص الرئيسية | أفضل التطبيقات |

|---|---|---|

| 6063 | توصيل حراري أعلى، وقابلية ممتازة للبثق، ولمسة نهائية أفضل للسطح | الإلكترونيات الاستهلاكية، وإضاءة LED، والتبريد للأغراض العامة |

| 6061 | قوة أعلى، وقابلية جيدة للتشغيل الآلي، وتوصيل حراري أقل قليلاً | المشتتات الحرارية الهيكلية، والبيئات عالية الاهتزاز، والسيارات |

| 1050 | نقاوة عالية جدًا (99.5% Al)، توصيل حراري ممتاز، قوة أقل | التطبيقات الحرارية البحتة التي لا تكون فيها القوة حرجة |

يعتمد الاختيار الأمثل على متطلبات وقيود التطبيق الخاصة بك.

النحاس: أداء فائق بأعلى سعر

على الرغم من هيمنة الألومنيوم، يظل النحاس المادة المفضلة لتطبيقات الإدارة الحرارية عالية الأداء حيث تكون التكلفة والوزن من الاهتمامات الثانوية.

عندما يكون النحاس منطقيًا

توفر المشتتات الحرارية النحاسية أداءً حراريًا فائقًا في عدة سيناريوهات:

- تطبيقات التدفق الحراري العالي: عند التعامل مع مصادر الحرارة المركزة التي تولد طاقة حرارية كبيرة في منطقة صغيرة

- تصميمات محدودة المساحة: عندما يكون الحجم المتاح للمشتت الحراري محدودًا للغاية

- الأنظمة ذات الأداء الحرج: حيث يحتل الأداء الحراري الأولوية المطلقة على التكلفة والوزن

- غرف البخار والأنابيب الحرارية: حيث تتيح الموصلية الحرارية الفائقة للنحاس انتشار الحرارة بكفاءة

حدود النحاس

على الرغم من مزاياه الحرارية، إلا أن النحاس له عيوب كبيرة تحد من انتشاره على نطاق واسع:

- عقوبة الوزن: المشتتات الحرارية النحاسية أثقل بثلاث مرات تقريباً من تصاميم الألمنيوم المكافئة

- تحديات التصنيع: أكثر صعوبة في البثق والماكينة من الألومنيوم

- مخاوف الأكسدة: يطور الزنجار بمرور الوقت مما قد يؤثر على الأداء الحراري

- علاوة التكلفة: أكثر تكلفة بشكل ملحوظ في كل من المواد الخام والمعالجة

من خلال خبرتي في PTSMAKE، فإننا عادةً ما نحتفظ بالمشتتات الحرارية النحاسية للتطبيقات المتخصصة حيث تبرر متطلبات الأداء التكلفة والوزن الإضافيين.

المواد الهجينة والمتقدمة: أفضل ما في العالمين

غالبًا ما تستخدم الإدارة الحرارية الحديثة أساليب هجينة تجمع بين مواد مختلفة لتحسين الأداء والتكلفة والوزن.

هجين الألومنيوم والنحاس

يستخدم أحد الأساليب الفعالة قاعدة من الألومنيوم للهيكل السائب مع إدخالات نحاسية في نقاط نقل الحرارة الحرجة. وهذا يوفر:

- أداء حراري محسّن في الأماكن الأكثر أهمية

- وزن إجمالي أقل من المحلول النحاسي بالكامل

- فعالية التكلفة أفضل من النحاس النقي

- تحسين الأداء المستهدف

حلول المواد المتقدمة

بالإضافة إلى المعادن التقليدية، هناك العديد من المواد المتقدمة الواعدة لتطبيقات المشتت الحراري المتخصصة:

- كربيد الألومنيوم والسيليكون (AlSiC): مركّبات المصفوفة المعدنية التي تقدم معاملات تمدد حراري قابلة للتخصيص من أجل مطابقة أفضل مع أشباه الموصلات

- مركبات ألياف الكربون: خفيف الوزن مع إمكانية توصيل حراري اتجاهي مرتفع

- المواد القائمة على الجرافيت: توصيل حراري مستوٍ ممتاز لنشر الحرارة عبر الأسطح

- مركبات الماس والنحاس المركب: الموصلية الحرارية العالية للغاية للتطبيقات فائقة الأداء

عادةً ما تكون هذه المواد ذات أسعار مرتفعة ومخصصة للتطبيقات المتخصصة ذات المتطلبات الفريدة.

اختيار المواد الخاصة بالتطبيق

تختلف مادة المشتت الحراري المثلى اختلافًا كبيرًا حسب التطبيق:

الإلكترونيات الاستهلاكية

بالنسبة لأجهزة الكمبيوتر المحمولة وأجهزة الكمبيوتر المكتبية والأجهزة الاستهلاكية، يهيمن الألومنيوم المبثوق (عادةً 6063) بسبب توازنه الممتاز بين

- أداء حراري ملائم

- خصائص خفيفة الوزن

- الفعالية من حيث التكلفة

- قابلية التوسع في التصنيع

الحوسبة عالية الأداء

غالبًا ما تستخدم أنظمة الألعاب ومحطات العمل والخوادم:

- ألومنيوم للمشتتات الحرارية الكبيرة وصفائف الزعانف

- قواعد نحاسية أو غرف بخار نحاسية للتلامس المباشر بين وحدة المعالجة المركزية/وحدة المعالجة المركزية

- تصميمات هجينة تعمل على تحسين استخدام المواد بناءً على المتطلبات الحرارية

الإلكترونيات الصناعية

تستخدم إلكترونيات الطاقة والعاكسات ومحركات المحركات عادةً:

- ألومنيوم مبثوق (6061 أو 6063) لمعظم الاستخدامات

- نحاس لتطبيقات الكثافة العالية الطاقة

- AlSiC للتطبيقات التي تتطلب مطابقة التمدد الحراري

إضاءة LED

تعتمد صناعة مصابيح LED المتنامية بشكل كبير على المشتتات الحرارية المصنوعة من الألومنيوم للأسباب التالية:

- المتطلبات الحرارية معتدلة مقارنة بالحوسبة

- تأثيرات الوزن على تصميم التركيبات وتركيبها

- حساسية التكلفة مرتفعة في أسواق الإضاءة التنافسية

- يسمح البثق بتكامل التصميم مع الميزات البصرية وميزات التركيب

القيام بالاختيار الصحيح للمواد

عند إسداء المشورة للعملاء بشأن اختيار مواد المشتت الحراري، أوصي باتباع نهج منهجي:

- تحديد المتطلبات الحرارية: درجة الحرارة القصوى للمكون، والظروف المحيطة، والحمل الحراري

- تحديد القيود: قيود المساحة وقيود الوزن ومعايير الميزانية

- النظر في طرق التصنيع: البثق أو التصنيع الآلي أو الصب بالقالب أو التصنيع الإضافي

- تقييم الأداء الكلي للنظام: ليس فقط التوصيل الحراري، ولكن فعالية المحلول الحراري بشكل عام

- مراعاة اعتبارات دورة الحياة: متطلبات الموثوقية، وبيئة التشغيل، والعمر المتوقع

ويضمن هذا النهج المنظم أن المواد المختارة لا تلبي المتطلبات الحرارية فحسب، بل تتماشى أيضًا مع قيود التصنيع والتكلفة والتطبيق العملي.

في النهاية، في حين أن النحاس يوفر توصيلًا حراريًا فائقًا على الورق، فإن خصائص الألومنيوم المتوازنة تجعله أفضل مادة مشتت حراري للغالبية العظمى من التطبيقات. يكمن المفتاح في فهم متطلباتك وقيودك الخاصة لاتخاذ قرار مستنير يحسّن الأداء في حدود القيود العملية.

كيف يقارن أداء المشتت الحراري المصنوع من الألومنيوم المبثوق بالإصدارات المقشورة؟

هل سبق لك أن واجهت صعوبة في الاختيار بين المشتتات الحرارية المبثوقة والمقشورة لتلبية احتياجات الإدارة الحرارية الخاصة بك؟ يمكن أن يؤدي الاختيار الخاطئ إلى ارتفاع درجة حرارة المكونات أو انخفاض عمر المنتج أو تكاليف غير ضرورية في تصميماتك. يواجه العديد من المهندسين هذه المعضلة دون فهم الاختلافات في الأداء بين هاتين الطريقتين في التصنيع.

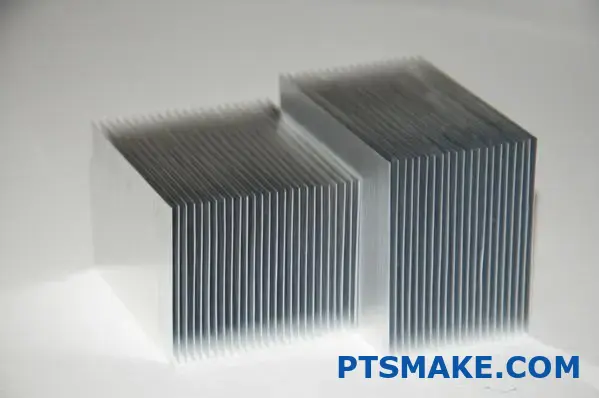

توفر المشتتات الحرارية المصنوعة من الألومنيوم المبثوق بشكل عام أداءً حراريًا جيدًا بتكاليف أقل، بينما توفر الإصدارات المقشورة كفاءة تبريد فائقة في التطبيقات عالية الكثافة. تكون المشتتات الحرارية المبثوقة محدودة بسبب كثافة الزعانف وقيود السماكة (سمك لا يقل عن 1.5 مم تقريبًا، ونسبة الارتفاع إلى العرض 10:1)، في حين أن المشتتات الحرارية المقشورة يمكن أن تحقق زعانف أرق بكثير (حتى 0.2 مم) وكثافة زعانف أعلى لتبديد الحرارة بشكل أفضل.

فرق التصنيع: البثق مقابل القشط

يوفر فهم عمليات التصنيع وراء هذه الأنواع من المشتتات الحرارية نظرة ثاقبة مهمة حول الاختلافات في الأداء. بعد العمل مع كلتا التقنيتين في تطبيقات التبريد المختلفة، يمكنني أن أشهد أن طريقة الإنتاج تؤثر بشكل كبير على الأداء الحراري النهائي.

أساسيات عملية البثق

ينطوي بثق الألومنيوم على دفع قضبان الألومنيوم المسخّنة (عادةً 6063 أو 6061 سبيكة) من خلال قالب مُشكّل لإنشاء شكل جانبي متواصل. يتم تنفيذ هذه العملية عند درجات حرارة تتراوح بين 800-925 درجة فهرنهايت (427-496 درجة مئوية)، مما يجبر الألومنيوم على اتخاذ شكل فتحة القالب.

تؤثر القيود الرئيسية للبثق بشكل مباشر على الأداء الحراري:

- قيود سماكة الزعانف: تمنع القيود العملية عادةً الزعانف الأقل سمكًا من 1.5 مم

- حدود نسبة العرض إلى الارتفاع: لا يمكن أن تتجاوز نسبة الارتفاع إلى العرض للزعانف بشكل عام 10:1

- قيود التباعد بين الزعانف: الحد الأدنى للتباعد بين الزعانف محدود بقوة القالب وتدفق المعدن

تؤثر هذه القيود بشكل مباشر على مساحة السطح المتاحة لتبديد الحرارة، وهو عامل أساسي في كفاءة التبريد.

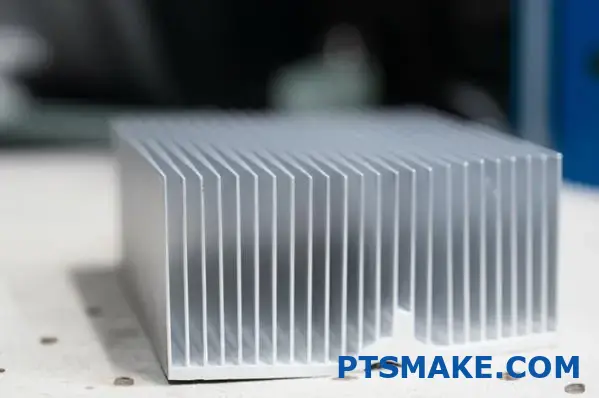

شرح تقنية التزحلق على الجليد

تتخذ عملية القشط نهجًا مختلفًا تمامًا. تستخدم هذه العملية أدوات قطع دقيقة لحلق الزعانف الرقيقة من كتلة معدنية صلبة. تخيّل تقشير تفاحة في لولب واحد متواصل - تعمل عملية القشط بشكل مشابه ولكن بدقة أكبر بكثير.

توفر عملية القشط العديد من المزايا:

- زعانف رفيعة جداً: يمكن تحقيق سمك زعنفة يصل إلى 0.2 مم

- كثافة زعانف أعلى: يمكن تجميع المزيد من الزعانف في نفس المساحة

- خيارات أفضل للمواد: يعمل جيدًا مع النحاس والألومنيوم

- مساحة سطح أكبر: تخلق مساحة سطح أكبر بكثير لكل وحدة حجم

والنتيجة هي بالوعة حرارية بمساحة سطح تبريد أكبر بكثير، وهو ما يترجم مباشرةً إلى تحسين الأداء الحراري.

مقارنة الأداء الحراري

عند تقييم فعالية المشتت الحراري، تساعد العديد من المقاييس في تحديد الفرق بين الإصدارات المبثوقة والمقشورة:

| عامل الأداء | ألومنيوم مقذوف | ألومنيوم مقشور | الميزة |

|---|---|---|---|

| المقاومة الحرارية | 0.5 - 2.0.0 درجة مئوية/ثانية (نموذجي) | 0.2 - 0.8 - 0.8 درجة مئوية/ثانية (نموذجي) | مقشور (40-60% أقل) |

| نسبة مساحة السطح | المستوى الأساسي | 2-3 × 2-3 × أعلى | انزلق |

| كثافة الزعانف | 5-10 زعانف لكل بوصة | ما يصل إلى أكثر من 30 زعنفة في البوصة الواحدة | انزلق |

| استخدام المواد | جيد | ممتاز | انزلق |

إن فرق المقاومة الحرارية مهم بشكل خاص - فالمقاومة الحرارية المنخفضة تعني نقل الحرارة بكفاءة أكبر من المكوّن إلى الهواء المحيط. ويمكن ترجمة ذلك إلى درجات حرارة أبرد للمكونات أو القدرة على تبديد المزيد من الحرارة في نفس المساحة.

اختبار الأداء في العالم الحقيقي

في الاختبارات الخاضعة للرقابة التي أجريناها في PTSMAKE، يتفوق المشتت الحراري المصنوع من الألومنيوم المقشور عادةً على النسخة المبثوقة ذات الحجم المماثل بمقدار 30-50% في سيناريوهات الحمل الحراري الطبيعي. تضيق الفجوة في الأداء إلى حد ما مع الحمل الحراري القسري (باستخدام المراوح)، لكن المشتتات الحرارية المقشورة تحافظ على ميزة كبيرة.

على سبيل المثال، في أحد الاختبارات مع مصدر حرارة 50 وات:

- بالوعة حرارية مقذوفة: وصلت درجة حرارة المكوّن إلى 85 درجة مئوية

- المشتت الحراري المقشور (نفس البصمة): حافظ المكوّن على درجة حرارة 65 درجة مئوية

يمكن أن يكون هذا الفرق الذي يبلغ 20 درجة مئوية حرجاً بالنسبة لموثوقية المكونات الإلكترونية وأدائها.

تحليل التكلفة والعائد

على الرغم من مزايا الأداء الحراري الواضحة للمشتتات الحرارية المقشورة، إلا أن اعتبارات التكلفة غالبًا ما تقود القرارات في العالم الحقيقي. إليك كيفية المقارنة بين الخيارين من الناحية الاقتصادية:

عوامل تكلفة التصنيع

تستفيد المشتتات الحرارية المصنوعة من الألومنيوم المبثوق من:

- انخفاض تكاليف الأدوات (تتراوح تكاليف القوالب بين $1,000-10,000 حسب درجة التعقيد)

- سرعات إنتاج أعلى

- انخفاض نفايات المواد

- تكنولوجيا تصنيع أكثر نضجًا ومتاحة على نطاق واسع

تتضمّن المشتتات الحرارية المنزوعة الزوايا:

- المزيد من المعدات المتخصصة

- معدلات إنتاج أبطأ

- متطلبات دقة أعلى

- عملية تصنيع أكثر تعقيدًا

وبوجه عام، يمكن أن تكلف المشتتات الحرارية المبثوقة 40-60% أقل من الإصدارات المقارنة المقشورة عند إنتاجها بكميات كبيرة. يجب موازنة فرق التكلفة هذا مقابل فوائد الأداء.

عندما تكون كل تقنية منطقية

استناداً إلى خبرتي في مساعدة العملاء على اختيار حل التبريد المناسب، أوصي بما يلي:

اختر المشتتات الحرارية المصنوعة من الألومنيوم المبثوق عندما:

- قيود الميزانية كبيرة

- المتطلبات الحرارية معتدلة

- أحجام الإنتاج مرتفعة

- يسمح التطبيق بأبعاد أكبر للمشتت الحراري

- الحمل الحراري الطبيعي كافٍ

اختر البالوعات الحرارية المقشوطة عندما:

- الأداء الحراري أمر بالغ الأهمية

- ضيق المساحة

- يجب تقليل درجات حرارة المكونات إلى الحد الأدنى

- تتطلب التطبيقات عالية الكثافة في الطاقة العالية أقصى قدر من التبريد

- يجب تحسين الوزن مقابل الأداء الحراري

اعتبارات خاصة بالتطبيق

تتميز الصناعات والتطبيقات المختلفة بمتطلبات فريدة من نوعها قد تفضل إحدى التقنيات على الأخرى:

الإلكترونيات الاستهلاكية

بالنسبة لأجهزة الكمبيوتر المحمولة والأجهزة اللوحية والأجهزة المحمولة، غالبًا ما تجعل قيود المساحة من المشتتات الحرارية ذات القوالب الرقيقة الخيار الأفضل على الرغم من ارتفاع التكاليف. يسمح المظهر الرفيع وكفاءة التبريد العالية للمصممين بإنشاء أجهزة أقل حجماً دون المساس بالأداء.

إلكترونيات الطاقة

بالنسبة لإمدادات الطاقة ومحركات المحركات والإلكترونيات الصناعية، غالبًا ما توفر المشتتات الحرارية المبثوقة تبريدًا كافيًا بتكلفة أقل. تضيف القدرة على إنشاء مقاطع بثق مخصصة مع ميزات التركيب ونقاط التكامل قيمة تتجاوز الأداء الحراري البحت.

إضاءة LED

تستفيد تطبيقات مصابيح LED عادةً من المشتتات الحرارية المصنوعة من الألومنيوم المبثوق. تلعب الأحمال الحرارية المعتدلة، بالإضافة إلى الحاجة إلى تبريد فعال من حيث التكلفة على مساحات كبيرة نسبيًا، دورًا في نقاط قوة البثق. بالإضافة إلى ذلك، يمكن أن تتضمن عمليات البثق ميزات لتركيب المكونات البصرية والتوصيل الميكانيكي.

الاتصالات السلكية واللاسلكية

في معدات الاتصالات، حيث تكون الموثوقية أمرًا بالغ الأهمية وغالبًا ما تكون المساحة محدودة، توفر المشتتات الحرارية المقشورة كثافة التبريد اللازمة. يتم تعويض التكلفة الأولية الأعلى من خلال تحسين موثوقية المعدات وكثافتها.

النُهج الهجينة والتحسين

في بعض الحالات، يجمع الحل الأفضل بين عناصر كلتا التقنيتين:

تحسين القاعدة والزعانف

يستخدم النهج الشائع قاعدة مقذوفة مع زعانف مقشورة في المناطق الحرجة. هذا النهج الهجين:

- يقلل من التكلفة الإجمالية مقارنة بالحلول المنزوعة بالكامل

- يوفر تبريدًا محسنًا في الأماكن التي تحتاج إليه بشدة

- يحافظ على كفاءة التصنيع للميزات الأقل أهمية

المعالجات والتحسينات السطحية

يمكن أن تستفيد كل من المشتتات الحرارية المبثوقة والمقشورة:

- طلاء بأكسيد الألومنيوم (يحسن من الانبعاثية ومقاومة التآكل)

- معالجة السطح (تحسين التسطيح لتحسين الواجهة الحرارية)

- الطلاءات المتقدمة (حلول متخصصة للبيئات القاسية)

يمكن لهذه المعالجات تضييق فجوة الأداء بين التقنيات في تطبيقات محددة.

اتخاذ القرار المناسب لتطبيقك

عندما أساعد العملاء على الاختيار بين المشتتات الحرارية المبثوقة والمقشورة، أوصي بمراعاة هذه العوامل:

- المتطلبات الحرارية: حساب الحمل الحراري وأقصى ارتفاع مسموح به في درجة الحرارة

- قيود المساحة: تحديد الحجم المتاح للمحلول الحراري

- معلمات الميزانية: فهم كل من اعتبارات التكلفة الأولية والعمر الافتراضي

- حجم الإنتاج: النظر في كيفية تأثير الكمية على اقتصاديات التصنيع

- احتياجات الموثوقية: تقييم عواقب فشل الإدارة الحرارية

من خلال التقييم المنهجي لهذه العوامل، يمكنك تحديد ما إذا كان الأداء الحراري المتفوق للمشتتات الحرارية المقشورة يبرر ارتفاع تكلفتها لاستخدامك المحدد.

في العديد من الحالات، توفر المشتتات الحرارية المصنوعة من الألومنيوم المبثوق أفضل قيمة لاحتياجات التبريد المعتدلة، بينما توفر الإصدارات المقشورة أداءً فائقًا لتحديات الإدارة الحرارية الصعبة حيث تكون المساحة والوزن من الاعتبارات الأساسية.

ما هي فوائد تكلفة اختيار المشتتات الحرارية المصنوعة من الألومنيوم المبثوق؟

هل تكافح من أجل تحقيق التوازن بين ميزانيتك وحلول الإدارة الحرارية الفعالة؟ عند تبريد المكونات الحرجة، يمكن أن يعني الاختيار بين تقنيات المشتت الحراري المختلفة الفرق بين الإنفاق غير الضروري على حلول مفرطة الهندسة أو المخاطرة بفشل حراري مع تبريد غير كافٍ. يمكن أن يؤثر القرار الصحيح بشكل كبير على كل من تكاليف مشروعك والموثوقية على المدى الطويل.

توفر المشتتات الحرارية المصنوعة من الألومنيوم المبثوق فوائد كبيرة من حيث التكلفة من خلال انخفاض الاستثمار الأولي في الأدوات، وانخفاض تعقيد التصنيع، ونسبة السعر إلى الأداء الممتازة. تسمح عملية البثق بإنتاج مقاطع تبريد معقدة فعالة من حيث التكلفة في عملية واحدة، مما يلغي التصنيع الثانوي المكلف مع الحفاظ على الأداء الحراري الجيد من خلال نسبة التوصيل الحراري الممتازة للألومنيوم إلى الوزن.

اقتصاديات تصنيع البالوعات الحرارية المصنوعة من الألومنيوم المبثوق

تمثل عملية البثق إحدى أكثر الطرق اقتصادية لإنتاج حلول فعالة للإدارة الحرارية. بعد أن عملت مع العديد من تقنيات التبريد طوال حياتي المهنية، رأيت باستمرار أن المشتتات الحرارية المصنوعة من الألومنيوم المبثوق تقدم قيمة استثنائية عبر تطبيقات متنوعة.

عملية إنتاج فعالة من حيث التكلفة

ينطوي بثق الألومنيوم على دفع قضبان الألومنيوم المسخنة من خلال قالب مُشكَّل لإنشاء شكل بالوعة الحرارة. يوفر هذا النهج التصنيعي المباشر العديد من المزايا الاقتصادية:

| عامل التكلفة | ميزة الألومنيوم المبثوق | مقارنة بالطرق الأخرى |

|---|---|---|

| الاستثمار في الأدوات | انخفاض تكاليف القالب الأولي | 30-50% أقل من قوالب الصب بالقالب |

| سرعة الإنتاج | معدلات إنتاجية عالية | أسرع بمقدار 2-3 أضعاف من المشتتات الحرارية المشغولة آلياً |

| استخدام المواد | الحد الأدنى من النفايات | كفاءة المواد 80-90% مقابل 30-50% للتشغيل الآلي |

| العمليات الثانوية | غالبًا ما يتم التخلص من | تخفيض كبير في تكلفة العمالة/التصنيع |

| استهلاك الطاقة | طاقة معالجة أقل | تتطلب طاقة أقل من الصب أو التشغيل الآلي |

من الناحية العملية، يُترجم ذلك إلى وفورات كبيرة في التكاليف. على سبيل المثال، عند تطوير حلول تبريد لتطبيقات إلكترونيات الطاقة الخاصة بأحد العملاء، أدى التحول من المشتتات الحرارية المشكّلة آليًا إلى المشتتات الحرارية المبثوقة إلى خفض تكاليف الوحدة الواحدة بحوالي 401 تيرابايت و11 تيرابايت مع الحفاظ على الأداء الحراري ضمن معايير التصميم.

تحسين تكلفة المواد

تساهم الخصائص الكامنة في الألومنيوم بشكل كبير في فعالية تكلفة المشتتات الحرارية المبثوقة:

- تكلفة المواد الخام: الألومنيوم أقل تكلفة بكثير من النحاس (المادة التالية الأكثر شيوعًا في المشتت الحراري)

- كفاءة الوزن: انخفاض كثافة الألومنيوم (حوالي ثلث كثافة النحاس) يقلل من تكاليف الشحن والمناولة

- قابلية إعادة التدوير: تساعد قيمة إعادة التدوير العالية في تعويض الاستثمار الأولي في المواد الأولية

- مرونة السبائك: تقدم سبائك الألومنيوم المختلفة (خاصةً 6063 و6061) موازنات مختلفة من حيث التكلفة/الأداء

يمكن أن يمثل اختيار المادة وحدها تخفيضًا في التكلفة بنسبة 50-70% مقارنةً ببدائل النحاس، حتى قبل النظر في مزايا التصنيع.

تحليل مقارن للتكلفة: البثق مقابل طرق التصنيع البديلة

لتقدير فوائد التكلفة الكاملة للمشتتات الحرارية المصنوعة من الألومنيوم المبثوق بشكل كامل، من المفيد مقارنتها مباشرةً مع طرق التصنيع الشائعة الأخرى.

البثق مقابل التصنيع الآلي

| مكون التكلفة | المشتتات الحرارية المبثوقة | أحواض حرارية مشكّلة آلياً |

|---|---|---|

| المواد الخام | أقل (يستخدم التشكيل على شكل شبكة) | أعلى (نفايات مادية كبيرة) |

| تكاليف العمالة | أقل (عملية آلية) | أعلى (عمليات تصنيع آلي متعددة) |

| معدل الإنتاج | أعلى (عملية مستمرة) | أقل (عمليات منفصلة) |

| تكاليف الأدوات | تكلفة الموت المعتدلة لمرة واحدة | تكاليف الأدوات الأولية أقل، وتكاليف الأدوات الجارية أعلى |

| الحد الأدنى لكمية الطلب | أعلى (عادة ما يزيد عن 100 وحدة) | أقل (يمكن أن يكون اقتصاديًا للدفعات الصغيرة) |

بالنسبة للأحجام المتوسطة إلى الكبيرة، يوفر البثق عادةً وفورات في التكاليف تتراوح بين 30-60% مقارنةً بالماكينات، اعتمادًا على مدى تعقيد التصميم وكمية الإنتاج.

البثق مقابل الصب بالقالب

| العامل | ألومنيوم مقذوف | ألومنيوم مصبوب بالقالب |

|---|---|---|

| الاستثمار المبدئي | انخفاض تكلفة القالب | ارتفاع تكاليف القوالب والمعدات |

| سرعة الإنتاج | عالية جداً بالنسبة للملفات الشخصية البسيطة | معتدلة (محدودة بدورات التبريد) |

| تعقيد التصميم | تقتصر على المقاطع العرضية المتسقة | متفوق في الأشكال الهندسية ثلاثية الأبعاد المعقدة |

| تشطيب السطح | ممتاز | يتطلب معالجة لاحقة |

| خواص المواد | توصيل حراري أفضل | غالبًا ما تكون أقل بسبب المسامية |

في حين أن الصب بالقالب يوفر مزايا للأشكال الهندسية المعقدة، فإن عملية البثق عادةً ما توفر 20-40% وفورات في التكاليف للتصميمات المناسبة، خاصةً تلك التي تحتوي على مقاطع عرضية متسقة.

البثق مقابل البالوعات الحرارية المقذوفة

توفر المشتتات الحرارية المقطوعة، والتي يتم إنشاؤها عن طريق قطع الزعانف بدقة من كتل معدنية صلبة، أداءً حراريًا فائقًا من خلال كثافة زعانف أعلى ولكن بتكلفة كبيرة:

| أسبكت | المشتتات الحرارية المبثوقة | المشتتات الحرارية المقطوعة |

|---|---|---|

| تكلفة التصنيع | أقل (عملية بسيطة) | أعلى (معدات متخصصة) |

| كفاءة المواد | جيد | ممتاز |

| الأداء الحراري | جيد | متفوقة (كثافة زعانف أعلى) |

| سرعة الإنتاج | أعلى | أقل (عملية أكثر تعقيدًا) |

| الحد الأدنى لسُمك الزعنفة | محدودة (عادةً ≥1.5 مم) | يمكن أن يكون أرفع بكثير (≥0.2 مم) |

من خلال تجربتي في PTSMAKE، عادةً ما تكلف المشتتات الحرارية المبثوقة 40-60% أقل من الإصدارات المقارنة المقشورة، مما يجعلها الخيار المفضل للتطبيقات التي لا تتطلب أداءً حراريًا فائقًا.

اقتصاديات الحجم وفوائد الإنتاج بكميات كبيرة

تظهر واحدة من أكثر مزايا التكلفة المقنعة للمشتتات الحرارية المصنوعة من الألومنيوم المبثوق على نطاق واسع. تتحسن الاقتصاديات بشكل كبير مع زيادة أحجام الإنتاج.

إطفاء تكلفة الأدوات

يمكن إطفاء استثمار القالب الأولي للبثق (يتراوح عادةً من $1000 إلى 20000 حسب درجة التعقيد) عبر عمليات الإنتاج الكبيرة. على سبيل المثال:

- عند 1,000 وحدة: قد تمثل تكلفة القالب $10-20 لكل وحدة

- عند 10,000 وحدة تنخفض تكلفة القالب إلى $1-2 لكل وحدة

- عند أكثر من 100,000 وحدة تصبح تكلفة القالب ضئيلة تقريبًا لكل وحدة

وهذا يتناقض بشكل حاد مع المشتتات الحرارية المصنعة آليًا، حيث تظل تكلفة التصنيع لكل وحدة ثابتة نسبيًا بغض النظر عن الحجم.

فرص التوحيد القياسي

وتأتي ميزة أخرى من حيث التكلفة من التوحيد القياسي. يمكن للعديد من التطبيقات استخدام مقاطع البثق القياسية، مما يلغي تكاليف الأدوات المخصصة تمامًا. في شركة PTSMAKE، نحتفظ بمكتبة من التشكيلات القياسية للمشتت الحراري القياسية التي يمكن للعملاء الاستفادة منها لتجنب رسوم الأدوات المخصصة مع تحقيق أداء حراري ممتاز.

مرونة التصميم ضمن قيود التكلفة

توفر المشتتات الحرارية المصنوعة من الألومنيوم المبثوق توازنًا رائعًا بين مرونة التصميم والتحكم في التكلفة:

الميزات المتكاملة

تسمح عملية البثق بدمج الخصائص الوظيفية التي قد تتطلب عمليات ثانوية مكلفة مع طرق التصنيع الأخرى:

- أحكام التركيب (فتحات على شكل حرف T، ومسامير على شكل حرف T، وميزات الطقطقة)

- أسطح الواجهة (التسطيح الدقيق عند الحاجة)

- العناصر الهيكلية (أضلاع متصلبة وميزات متشابكة)

- مناطق حرارية متعددة (كثافة زعانف متفاوتة في مناطق مختلفة)

تقضي هذه الميزات المدمجة على عمليات التصنيع الثانوية، مما يقلل من التكاليف الإجمالية. بالنسبة لأحد عملاء الاتصالات السلكية واللاسلكية، قمنا بتصميم عملية بثق تدمج ميزات التثبيت مباشرةً في المظهر الجانبي، مما أدى إلى التخلص من أربع عمليات حفر وخفض تكاليف التجميع بحوالي 151 تيرابايت و11 تيرابايت.

التخصيص مقابل التكلفة

على الرغم من أن قوالب البثق المخصصة لها تكاليف أولية، إلا أنها تتيح تصميمات محسّنة للغاية يمكن أن توفر نسب أداء إلى التكلفة أفضل من الحلول العامة. والمفتاح هو إيجاد التوازن الصحيح:

- بالنسبة للمنتجات كبيرة الحجم، فإن عمليات البثق المخصصة تقدم دائمًا أفضل اقتصاديات طويلة الأجل

- بالنسبة للأحجام المتوسطة، غالبًا ما تمثل التشكيلات الجانبية القياسية المعدلة (البثق القياسي مع الحد الأدنى من التشغيل الآلي) التوازن الأمثل

- بالنسبة للأحجام المنخفضة أو النماذج الأولية، قد تكون الملامح القياسية ذات طرق التثبيت الميكانيكية هي الأكثر اقتصادا

اعتبارات تكلفة دورة الحياة

بالإضافة إلى تكاليف التصنيع الأولية، توفر المشتتات الحرارية المصنوعة من الألومنيوم المبثوق العديد من المزايا الاقتصادية لدورة الحياة:

- المتانة: تطيل مقاومة الألومنيوم للتآكل من عمر المنتج في العديد من البيئات

- تشغيل بدون صيانة: عدم وجود أجزاء متحركة أو تدهور بمرور الوقت

- قابلية إعادة التدوير: قيمة عالية في نهاية العمر الافتراضي وفوائد بيئية

- تخفيض الوزن: في تطبيقات النقل، تساهم الطبيعة الخفيفة الوزن للألومنيوم في توفير الوقود أو الطاقة بشكل مستمر

عند تقييم التكلفة الإجمالية للملكية، يمكن لهذه العوامل أن تجعل المشتتات الحرارية المصنوعة من الألومنيوم المبثوق أكثر جاذبية من الناحية الاقتصادية، خاصةً بالنسبة للمنتجات ذات الدورة العمرية الطويلة.

الفوائد الاقتصادية الخاصة بالتطبيق

تستمد الصناعات والتطبيقات المختلفة فوائد اقتصادية فريدة من المشتتات الحرارية المصنوعة من الألومنيوم المبثوق:

إضاءة LED

في سوق إضاءة (ليد) التنافسي، توفر المشتتات الحرارية المبثوقة:

- إدارة حرارية منخفضة التكلفة للمنتجات الاستهلاكية الحساسة للأسعار

- ميزات تركيب مدمجة للمكونات البصرية

- القدرة على العمل كعناصر حرارية وهيكلية على حد سواء

- خيارات جمالية من خلال الأنودة والمعالجات السطحية

لقد كانت كفاءة تكلفة المشتتات الحرارية المبثوقة عاملاً رئيسيًا في تمكين تقنية إضاءة (ليد) ذات التكلفة المعقولة.

إلكترونيات الطاقة

لإمدادات الطاقة والعاكسات والإلكترونيات الصناعية:

- تبريد فعال من حيث التكلفة لكثافة الطاقة المعتدلة

- تصميمات قابلة للتطوير يمكن قصها بأطوال مختلفة من نفس البثق

- التكامل مع أنظمة الضميمة

- أداء جيد في تطبيقات الحمل الحراري الطبيعي، مما قد يقلل من تكاليف المروحة

الإلكترونيات الاستهلاكية

في الحوسبة والأجهزة الاستهلاكية:

- حلول حرارية ميسورة التكلفة للأسواق التنافسية

- تخفيض الوزن للمنتجات المحمولة

- مرونة التصميم للتكامل الجمالي

- توازن جيد بين التكلفة والأداء للأحمال الحرارية المعتدلة

اتخاذ خيارات المواد الفعالة من حيث التكلفة

يؤثر اختيار سبائك الألومنيوم المحددة على كل من التكلفة والأداء:

- ألومنيوم 6063: توفر قابلية بثق ممتازة وأداء حراري جيد وتكلفة أقل

- ألومنيوم 6061: يوفر قوة أعلى مع توصيل حراري أقل قليلاً وتكلفة أعلى بشكل معتدل

- ألومنيوم 6005A: يوازن بين الخواص الميكانيكية وجودة البثق بسعر تنافسي

بالنسبة لمعظم تطبيقات المشتت الحراري، يمثل 6063 التوازن الأمثل بين التكلفة والأداء الحراري وخصائص التصنيع، ولهذا السبب تعتبر السبيكة الأكثر شيوعًا التي نوصي بها في PTSMAKE لحلول الإدارة الحرارية.

الخاتمة: الموازنة بين التكلفة والأداء

يعود قرار استخدام المشتتات الحرارية المصنوعة من الألومنيوم المبثوق في النهاية إلى إيجاد التوازن الأمثل بين الأداء الحراري والتكلفة. من خلال خبرتي في مساعدة العملاء على تطوير حلول الإدارة الحرارية، وجدت أن المشتتات الحرارية المصنوعة من الألومنيوم المبثوق تمثل أفضل قيمة لحوالي 70-80% من التطبيقات.

بالنسبة للمتطلبات الحرارية القصوى أو التصميمات ذات المساحة المحدودة للغاية، قد يكون هناك ما يبرر استخدام تقنيات أكثر تكلفة مثل حلول غرف البخار أو غرف البخار. ومع ذلك، بالنسبة للغالبية العظمى من احتياجات التبريد، فإن فوائد تكلفة المشتتات الحرارية المصنوعة من الألومنيوم المبثوق تجعلها الخيار السليم اقتصاديًا.

من خلال فهم كل من إمكانيات وقيود المشتتات الحرارية المصنوعة من الألومنيوم المبثوق، يمكن للمهندسين اتخاذ قرارات مستنيرة تعمل على تحسين الأداء الحراري واقتصاديات المشروع على حد سواء - تقديم حلول تحافظ على برودة المكونات دون زيادة في الميزانيات.

هل يمكن تخصيص المشتتات الحرارية المصنوعة من الألومنيوم المبثوق لتناسب التصميمات المعقدة؟

هل سبق لك أن واجهت صعوبة في العثور على المشتت الحراري الذي يناسب تصميمك الإلكتروني الفريد؟ أو ربما تساءلت عما إذا كانت حلول التبريد القياسية الجاهزة تحد من إمكانات منتجك؟ يواجه العديد من المهندسين هذه المعضلة عندما لا تتماشى المكونات القياسية مع رؤيتهم لتصميمات مبتكرة وموفرة للمساحة.

نعم، يمكن تخصيص المشتتات الحرارية المصنوعة من الألومنيوم المبثوق على نطاق واسع للتصميمات المعقدة. تسمح عملية البثق بتكوين مقاطع جانبية مقطعية متطورة يمكن أن تتضمن أشكالاً هندسية مختلفة للزعانف وميزات التركيب والعناصر الهيكلية في قطعة واحدة. في حين أن هناك بعض القيود على التصنيع فيما يتعلق بسُمك الزعانف ونسب العرض إلى الارتفاع والقطع السفلية، فإن تقنية البثق الحديثة توفر مرونة تصميم رائعة.

فهم إمكانات التخصيص المحتملة للمشتتات الحرارية المصنوعة من الألومنيوم المبثوق

توفر القدرة على تخصيص المشتتات الحرارية المصنوعة من الألومنيوم المبثوق مزايا هائلة للمهندسين ومصممي المنتجات. بعد أن عملت على العديد من مشاريع الإدارة الحرارية، رأيت عن كثب كيف يمكن للمشتت الحراري المخصص المناسب أن يحول مشكلة تبريد صعبة إلى حل أنيق.

عملية البثق ومرونة تصميمها

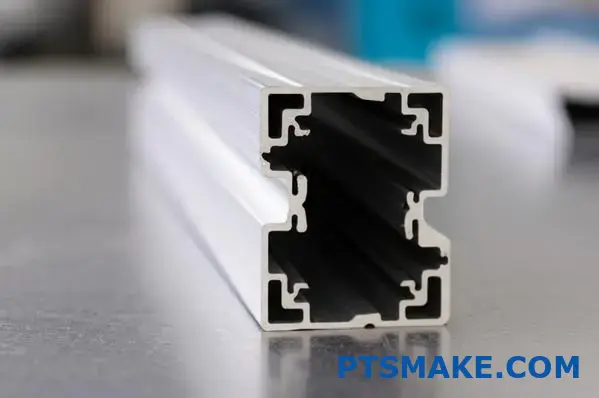

بثق الألومنيوم هو عملية تصنيع يتم فيها دفع قضبان الألومنيوم المسخّنة من خلال قالب مُشكّل لإنشاء مقطع جانبي متواصل مع مقطع عرضي متناسق. تتيح هذه العملية مرونة ملحوظة في التصميم ضمن معايير معينة:

| جانب التصميم | إمكانات التخصيص | القيود |

|---|---|---|

| تكوين الزعنفة | ارتفاع وسمك وتباعد متغير | الحد الأدنى للسُمك ~ 1.5 مم، حدود نسبة العرض إلى الارتفاع |

| التصميم الأساسي | السُمك والعرض وميزات التركيب | متطلبات المقطع العرضي الموحد |

| الميزات المتكاملة | ثقوب التثبيت، والفتحات والفتحات والتوافقيات | لا توجد شقوق سفلية عمودية على اتجاه البثق |

| مساحة السطح | مُحسَّن للأحمال الحرارية المحددة | مقيدة بقيود البثق |

| الطول | قابل للتخصيص بالكامل | محدودة بمعدات البثق (عادةً ما يزيد طولها عن 20 قدمًا) |

يمثل قالب البثق نفسه قلب إمكانات التخصيص. يمكن تصميم هذه الأدوات المصممة بدقة لإنشاء مقاطع جانبية معقدة بشكل ملحوظ قد تكون باهظة التكلفة في تصنيعها من المواد الصلبة. في شركة PTSMAKE، قمنا بتطوير المئات من التشكيلات الجانبية المخصصة للمشتت الحراري لتطبيقات تتراوح من إلكترونيات الطاقة إلى أنظمة إضاءة LED.

التخصيص بما يتجاوز المتطلبات الحرارية الأساسية

تتجاوز المشتتات الحرارية المبثوقة الحديثة الوظائف الحرارية البسيطة. يمكن أن تتكامل الملامح المخصصة:

- أنظمة التركيب: فتحات على شكل حرف T، ومسامير على شكل حرف T، وميزات التثبيت، وإعدادات الفتحات الملولبة

- العناصر الهيكلية: أضلاع التقوية ونقاط التثبيت وميزات تكامل الضميمة

- أحكام الواجهة: الأسطح الدقيقة لتركيب المكونات، وقنوات مواد الواجهة الحرارية

- تصميم متعدد الوظائف: الجمع بين الإدارة الحرارية والوظائف الهيكلية أو الضميمة

وغالبًا ما تلغي هذه القدرة على التكامل الحاجة إلى المكونات الثانوية، مما يقلل من التكلفة الإجمالية للنظام وتعقيده. على سبيل المثال، عملت مؤخرًا مع أحد العملاء لتطوير حل إضاءة (ليد) حيث يعمل المشتت الحراري المبثوق أيضًا كعنصر هيكلي أساسي للتركيبات بالكامل، مما يلغي الحاجة إلى العديد من الأقواس والمثبتات.

قيود التصنيع والحلول المبتكرة

في حين أن البثق يوفر إمكانية تخصيص واسعة، فإن فهم القيود الكامنة فيه أمر بالغ الأهمية لنجاح التصميم.

قيود تصميم البثق

إن الحقائق الفيزيائية لإجبار الألومنيوم على المرور عبر قالب يخلق العديد من القيود على التصميم:

- الحد الأدنى لحجم الميزة: بشكل عام، لا يمكن أن تكون الزعانف أرق من 1.5 مم تقريبًا بسبب قيود تدفق المعادن

- حدود نسبة العرض إلى الارتفاع: تقتصر عادةً على نسبة ارتفاع إلى عرض 10:1 للزعانف

- مقطع عرضي موحد: يجب أن يحافظ المظهر الجانبي على نفس المقطع العرضي طوال طوله

- بدون تقصير: لا يمكن للمميزات إنشاء "ظلال" أو قواطع سفلية عمودية على اتجاه البثق

التغلب على القيود باستخدام النُهج الهجينة

يجد المهندسون المبدعون طرقًا للتغلب على هذه القيود من خلال أساليب التصنيع المختلطة:

- التصنيع الآلي لما بعد البثق: إضافة ميزات مثل الثقوب الملولبة أو القواطع غير المنتظمة أو الارتفاعات المتغيرة

- تجميعات متعددة القطع: الجمع بين عدة نتوءات لإنشاء أشكال هندسية أكثر تعقيدًا

- العمليات الثانوية: إضافة مكونات مثبتة بالضغط، أو إدخالات أو عناصر ملحومة

- إنشاء الزعانف البديلة: استخدام تقنيات مثل القشط أو الزعانف المطوية في المناطق الحرجة

على سبيل المثال، قمنا مؤخرًا بتطوير حل تبريد لعميل في مجال الاتصالات السلكية واللاسلكية يجمع بين قاعدة مقذوفة وزعانف مقشورة في المناطق ذات الحرارة العالية، مما يوفر أقصى قدر من التبريد عند الحاجة بالضبط مع الحفاظ على فعالية التكلفة في بقية التصميم.

التخصيص لمتطلبات تطبيقات محددة

تتطلب التطبيقات المختلفة أساليب تخصيص فريدة من نوعها لتحقيق التوازن بين الأداء الحراري والمتطلبات الميكانيكية والقيود الاقتصادية.

تحسين الأداء الحراري

تسمح عمليات البثق المخصصة للمهندسين الحراريين بتحسين التبريد خصيصًا للحمل الحراري وظروف تدفق الهواء في التطبيق:

- تباعد الزعانف المتغير: إنشاء زعانف كثيفة في المناطق عالية الحرارة، وتباعد أوسع في أماكن أخرى

- تصاميم الزعنفة الدبوس: لتطبيقات تدفق الهواء متعدد الاتجاهات

- زعانف بزاوية: التحسين لاتجاهات تدفق هواء محددة

- ارتفاعات متداخلة: تعظيم الاضطراب من أجل نقل أفضل للحرارة

إن ديناميكيات الموائع الحسابية3 وغالبًا ما تكشف عمليات المحاكاة التي نجريها قبل وضع اللمسات الأخيرة على التصاميم أن الملامح المخصصة المصممة جيدًا يمكن أن تتفوق على الحلول العامة بمقدار 15-30% في الكفاءة الحرارية، حتى مع نفس كمية الألومنيوم.

تخصيص التكامل الميكانيكي التخصيص الميكانيكي

بالإضافة إلى الاعتبارات الحرارية، تتفوق المشتتات الحرارية المبثوقة المخصصة في التكامل الميكانيكي:

- التركيب المباشر للمكونات: إنشاء أسطح دقيقة وميزات تركيب دقيقة للربط المباشر

- تكامل الضميمة: تصميم الملامح التي تعمل كحل حراري وعنصر هيكلي في آن واحد

- تحسين التجميع: دمج الميزات التي تقلل من وقت التجميع والتعقيد

- إدارة التمدد الحراري: تصميم أنظمة تركيب تستوعب التمدد التفاضلي

أمثلة على التخصيص الخاص بالصناعة

تستفيد الصناعات المختلفة من تخصيص البثق بطرق فريدة من نوعها:

إضاءة LED

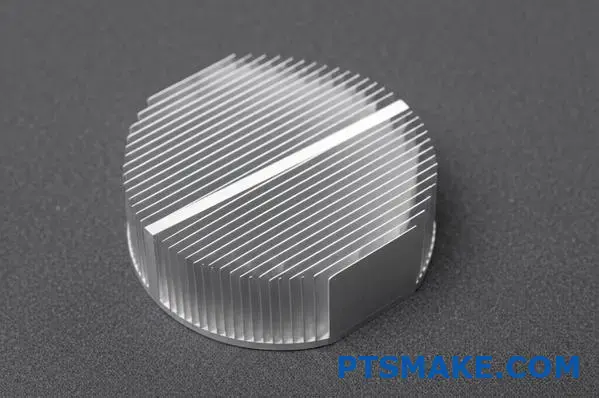

- مقاطع جانبية دائرية أو مضلعة معقدة أو متعددة الأضلاع مطابقة لتصميمات وحدات الإنارة

- تركيب المكونات البصرية المدمجة

- ميزات زخرفية خارجية للتطبيقات المرئية

- تعظيم مساحة السطح في التصميمات المدمجة

إلكترونيات الطاقة

- صفائف الزعانف عالية الكثافة في المناطق ذات الحرارة العالية

- أحكام التركيب لأجهزة الطاقة المتعددة

- ميزات تكامل شريط الناقل والموصلات

- تركيب العزل لتطبيقات الجهد العالي

الإلكترونيات الاستهلاكية

- تصميمات منخفضة الحجم للمنتجات ذات المساحة المحدودة

- الاعتبارات الجمالية للمكونات المرئية

- التكامل مع التجميعات المقولبة بالحقن

- تحسين الوزن للأجهزة المحمولة

اقتصاديات البالوعات الحرارية المبثوقة المخصصة

يساعد فهم الآثار المترتبة على التكلفة المترتبة على التخصيص المهندسين على اتخاذ قرارات مستنيرة حول متى تكون التصاميم المخصصة منطقية من الناحية الاقتصادية.

اعتبارات الاستثمار في الأدوات واعتبارات الحجم

عادةً ما تنطوي قوالب البثق المخصصة على استثمار أولي:

- الملامح البسيطة: $1,000-5,000 للأدوات

- التشكيلات المعقدة: $5,000-15,000 للأدوات

- تصميمات دقيقة متعددة المنافذ: $15,000-25,000 للأدوات $ 15,000-25,000 للأدوات

هذا الاستثمار المبدئي يجعل البثق المخصص أكثر اقتصاداً بالنسبة لـ:

- أحجام إنتاج متوسطة إلى عالية الإنتاجية

- منتجات ذات دورة حياة طويلة

- التطبيقات التي تبرر فيها مزايا الأداء تكاليف الأدوات

بالنسبة للأحجام الأصغر، غالبًا ما توفر الملامح القياسية المعدلة بديلاً فعالاً من حيث التكلفة للتصميمات المخصصة بالكامل. في PTSMAKE، نحتفظ في شركة PTSMAKE بمكتبة تضم مئات التشكيلات القياسية التي يمكن تكييفها في كثير من الأحيان بأقل قدر من العمليات الثانوية.

تحليل قيمة الحلول المخصصة

عند تقييم اقتصاديات المشتتات الحرارية المبثوقة المخصصة، ضع في اعتبارك هذه العوامل:

- دمج المكونات: التخلص من دعامات التثبيت المنفصلة أو الإطارات أو المثبتات

- تقليل وقت التجميع: يمكن أن تقلل الميزات المتكاملة من عمالة التجميع بشكل كبير

- تحسينات الأداء: قد يتيح تحسين الكفاءة الحرارية إمكانية تصغير الحجم الكلي أو التخلص من المراوح

- تحسين المواد: غالبًا ما تستخدم التصميمات المخصصة الألومنيوم بكفاءة أكبر

في أحد المشاريع الحديثة لأحد تطبيقات إلكترونيات السيارات، تم استرداد الاستثمار الأولي للأدوات البالغ $12,000 لمظهر جانبي مخصص في أربعة أشهر فقط من الإنتاج بسبب التخلص من عمليات التصنيع المتعددة ومكونات التركيب المنفصلة.

عملية التعاون في التصميم التعاوني للبثق المخصص

يتطلب تطوير مشتتات حرارية مقذوفة فعّالة مخصصة تعاونًا وثيقًا بين المهندسين الحراريين والمصممين الميكانيكيين والمتخصصين في التصنيع.

اعتبارات التصميم الأولية

عند الاقتراب من تصميم بالوعة حرارية مخصصة، هناك عدة عوامل توجه المفهوم الأولي:

- المتطلبات الحرارية: الحمل الحراري، ودرجات حرارة المكونات القصوى، والظروف المحيطة

- القيود الميكانيكية: المساحة المتاحة، وواجهات التثبيت، وقيود الوزن

- اعتبارات التصنيع: قيود البثق، والعمليات الثانوية، وطرق التجميع، والعمليات الثانوية

- العوامل الاقتصادية: حجم الإنتاج، ودورة الحياة، وقيود الميزانية

وتوازن أكثر التصاميم نجاحاً بين هذه العوامل بدلاً من تحسين أي جانب واحد منها.

المحاكاة والنماذج الأولية

قبل الالتزام بأدوات البثق، من الضروري إجراء تحقق شامل من الصحة:

- المحاكاة الحرارية: تحليل CFD للتنبؤ بالأداء وتحديد فرص التحسين

- التحليل الميكانيكي: المحاكاة الهيكلية لتركيب الضغوط، وتأثيرات التمدد الحراري

- تطوير النموذج الأولي: نماذج أولية مصنوعة باستخدام الحاسب الآلي CNC لاختبار إثبات المفهوم

- تنقيح التصميم: التحسينات التكرارية القائمة على المحاكاة واختبار التغذية المرتدة

تضمن عملية التحقق هذه أن يوفر تصميم البثق النهائي الأداء المتوقع مع الحفاظ على قابلية التصنيع.

الاتجاهات المستقبلية في تصميم البالوعات الحرارية المبثوقة المخصصة

يستمر مجال البالوعات الحرارية المبثوقة المخصصة في التطور مع العديد من الاتجاهات الناشئة:

- البثق متعدد السبائك: الجمع بين سبائك الألومنيوم المختلفة في مقطع جانبي واحد للحصول على خصائص محسنة

- المعالجات السطحية المتقدمة: أسطح ذات نسيج دقيق لتحسين نقل الحرارة

- التصنيع الهجين: الجمع بين البثق والتصنيع الإضافي للميزات المعقدة

- الإدارة الحرارية المتكاملة: دمج الأنابيب الحرارية أو غرف البخار في القواعد المبثوقة

- التصميم المستدام: تحسين استخدام المواد واختيار السبائك ذات المحتوى العالي المعاد تدويره

تعمل هذه الابتكارات على توسيع إمكانات التخصيص للمشتتات الحرارية المبثوقة، مما يزيد من طمس الحدود بين تقنيات التبريد المختلفة.

في النهاية، تتيح مرونة التصميم الرائعة للمشتتات الحرارية المصنوعة من الألومنيوم المبثوق للمهندسين الحراريين إنشاء حلول تبريد محسّنة للغاية ومخصصة للتطبيقات التي توازن بين الأداء وقابلية التصنيع وفعالية التكلفة. من خلال الفهم الصحيح لكل من القدرات والقيود، يمكن للمشتتات الحرارية المبثوقة المخصصة أن تحل حتى أكثر تحديات الإدارة الحرارية تطلبًا.