Många ingenjörer kämpar med att välja rätt leverantör av CNC-bearbetningstjänster och ställs ofta inför oväntade kostnader, kvalitetsproblem och leveransförseningar som kan få hela projekt att spåra ur. Utan tydlig vägledning om materialval, designoptimering och kostnadsfaktorer blir dessa utmaningar ännu mer frustrerande och kostsamma.

CNC-bearbetningstjänster 2025 kräver strategiskt val av leverantör, designoptimering, integration av kvalitetskontroll och förståelse för kostnadsdrivande faktorer, inklusive material, komplexitet, toleranser och batchstorlekar för framgångsrika projektresultat.

CNC-bearbetningslandskapet har utvecklats avsevärt, och om du förstår dessa förändringar kan du spara tusentals dollar och veckor av produktionstid. Jag har arbetat med hundratals projekt på PTSMAKE och jag har sett hur rätt tillvägagångssätt för val av tjänster, materialval och designöverväganden kan vara avgörande för ett tillverkningsprojekt. Den här guiden tar upp viktiga trender, praktiska tips och kostnadsfaktorer som hjälper dig att navigera mer effektivt bland CNC-bearbetningstjänster 2025.

Att välja rätt leverantör av CNC-bearbetningstjänster.

Har du någonsin drabbats av projektförseningar eller misslyckanden på grund av att dina maskinbearbetade delar inte uppfyllde specifikationerna? Ofta är det inte konstruktionen som är problemet, utan den partner du valde.

För att välja rätt CNC-bearbetningstjänst krävs en djupgående utvärdering av teknisk kapacitet, materialkunskap, kvalitetssäkring, skalbarhet och kommunikation. En riktig partner integrerar dessa element för att omvandla din design till en framgångsrik produkt och säkerställa tillförlitlighet från den första prototypen till fullskalig produktion.

När du letar efter en partner för ditt nästa projekt är det de tekniska detaljerna som är viktigast. Det handlar inte bara om att hitta en verkstad med maskiner; det handlar om att hitta en leverantör vars kapacitet är perfekt anpassad till ditt projekts krav. Detta säkerställer att du får den kvalitet och precision som din applikation kräver utan att betala för mycket för onödig kapacitet.

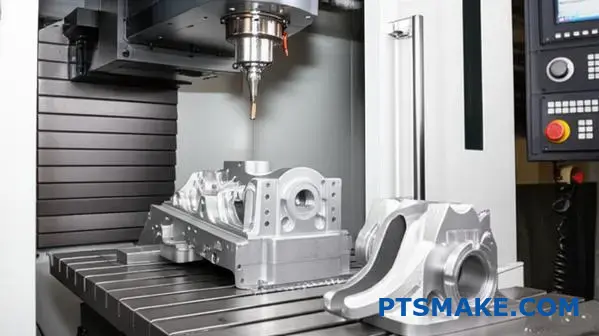

Bedömning av teknisk kapacitet

Det första steget är att titta på deras maskinpark. Har de moderna 3-axliga, 4-axliga och 5-axliga CNC-maskiner? 5-axlig bearbetning är avgörande för komplexa geometrier, eftersom den kan producera invecklade delar i en enda inställning, vilket minskar cykeltiderna och förbättrar noggrannheten. På PTSMAKE har vi upptäckt att investeringar i avancerade maskiner direkt leder till bättre resultat för våra kunder, särskilt inom flyg- och rymdindustrin och medicintekniska projekt. Fråga om de snävaste toleranserna som de konsekvent kan hålla. För de flesta tillämpningar är en tolerans på ±0,127 mm (0,005 tum) standard, men högprecisionsjobb kan kräva mycket snävare kontroller.

Materialkunskap är avgörande

En leverantörs erfarenhet av olika material är lika viktig som deras utrustning. Att arbeta med standardaluminium 6061 skiljer sig mycket från att bearbeta titan eller PEEK. Varje material har unika egenskaper som påverkar verktygsval, skärhastigheter och matningar. Bristande erfarenhet kan leda till dålig ytfinish, inre spänningar eller till och med att detaljen går sönder. Enligt vår erfarenhet av kunder inom fordonsindustrin har förmågan att effektivt bearbeta härdat stål för formar och fixturer varit en viktig faktor. En bra leverantör bör kunna ge råd om materialval för att optimera prestanda, kostnad och tillverkningsbarhet. Sann expertis inom metrologi1 är också viktigt att kontrollera att detaljer som tillverkas av dessa avancerade material uppfyller alla dimensionskrav.

Kvalitet, ledtid och skalbarhet

Slutligen bör du överväga de operativa aspekter som säkerställer ett smidigt projektflöde. Ett robust kvalitetssäkringssystem, tydliga ledtider och förmåga att skala upp är inte förhandlingsbart. Kvalitet är inte bara en slutkontroll, utan bör vara integrerad i hela tillverkningsprocessen.

| Faktor | Vad ska man leta efter? | Röd flagga |

|---|---|---|

| Kvalitetssäkring | Inspektion under process, CMM-rapporter, spårbarhet för material. | Endast slutbesiktning, ingen dokumentation. |

| Ledtid | Tydliga, realistiska tidsramar med uppdateringar. | Vaga löften, historik av förseningar. |

| Skalbarhet | Förmåga att hantera prototyper (1-100) och produktionskörningar (1000+). | Specialiserar sig endast på enstaka delar eller stora serier. |

En partner ska kunna växa med dig. De måste ha kapacitet att hantera ett litet antal prototyper och sedan sömlöst övergå till lågvolym- eller högvolymsproduktion utan att kompromissa med kvalitet eller leveransscheman. Denna flexibilitet är avgörande för att få ut en produkt på marknaden på ett effektivt sätt.

Utöver maskiner och material är förtroende och tillförlitlighet de grundläggande elementen i ett bra partnerskap. Dessa egenskaper bygger på verifierbara standarder, djup branschkunskap och tydlig kommunikation. Att välja en leverantör av CNC-bearbetningstjänster utan att ta hänsyn till dessa faktorer är som att bygga ett hus på en instabil grund - det är bara en tidsfråga innan problem uppstår. Dessa element är vad som skiljer en enkel leverantör från en långsiktig tillverkningspartner.

Varför certifieringar och branschspecialisering är viktigt

Certifieringar som ISO 9001 är mer än bara en logotyp på en webbplats. De representerar ett åtagande om en dokumenterad, repeterbar process som är utformad för att säkerställa en jämn kvalitet. Ett ISO 9001-certifierat företag har bevisat att dess kvalitetsledningssystem uppfyller stränga internationella standarder. Det innebär att du kan förvänta dig bättre processkontroll, tydlig dokumentation och fokus på ständiga förbättringar.

Branschspecialisering är en annan kritisk faktor. Kraven på en komponent för flyg- och rymdindustrin skiljer sig avsevärt från kraven på en komponent för konsumentelektronik.

Viktiga branschkrav:

- Aerospace: Extrem precision, spårbarhet av material och omfattande dokumentation är obligatoriskt. Leverantörerna måste vara bekväma med exotiska legeringar och komplex femaxlig maskinbearbetning.

- Medicinsk: Biokompatibla material, perfekt ytfinish och strikt processvalidering är nyckeln. Det finns inget utrymme för misstag.

- Fordon: Fokus ligger på högvolymproduktion, kostnadseffektivitet och hållbarhet. Jiggar, fixturer och snabb prototypframtagning är vanliga behov.

En leverantör som är specialiserad på din bransch kommer att förstå dess unika utmaningar, standarder och terminologi. De kan ge värdefull feedback om DFM (Design for Manufacturability) som en generalistbutik kanske missar.

Transparent kommunikation: Projektets livlina

Dålig kommunikation är en av de vanligaste orsakerna till misslyckanden i tillverkningssamarbeten. En pålitlig partner etablerar en tydlig och konsekvent kommunikation redan från början. Du bör ha en särskild kontaktperson som förstår ditt projekt och som kan ge regelbundna uppdateringar.

| Kommunikationsstil | Bra partner | Dålig partner |

|---|---|---|

| Inledande offert | Detaljerad, specificerad och inkluderar DFM-feedback. | Ett enda pris utan någon förklaring. |

| Under produktion | Proaktiva uppdateringar om framsteg och potentiella problem. | Tystnad fram till förfallodagen (eller senare). |

| Problemlösning | Samarbetsinriktad metod för att hitta lösningar. | Skyller på designen eller andra externa faktorer. |

Transparent kommunikation skapar förtroende och ger möjlighet till smidig problemlösning. När ett potentiellt problem uppmärksammas tidigt kan vi arbeta tillsammans för att hitta en lösning utan att påverka projektets tidslinje. I tidigare projekt på PTSMAKE har denna öppna dialog varit nyckeln till att navigera i komplexa utmaningar och leverera framgångsrika resultat, vilket förstärker idén om att vi är en förlängning av vår kunds team.

Att välja rätt leverantör av CNC-bearbetningstjänster är mer än att bara hitta det lägsta priset. Det innebär en grundlig utvärdering av deras tekniska kapacitet, erfarenhet av material och operativa struktur. Du behöver en partner vars utrustning och expertis matchar ditt projekts komplexitet. Lika viktiga är de grundläggande elementen: verifierbara certifieringar som ISO 9001, bevisad specialisering inom din bransch och ett åtagande om transparent kommunikation. Dessa faktorer säkerställer tillförlitlighet, bygger förtroende och avgör i slutändan hur framgångsrikt ditt projekt blir.

Moderna kvalitetssäkringsmetoder inom CNC-bearbetning?

Har du någonsin varit med om att ett parti CNC-delar har kasserats vid slutkontrollen? Det är ett frustrerande bakslag som slösar tid och pengar, särskilt när felet kunde ha upptäckts flera timmar tidigare.

Modern kvalitetssäkring använder metoder som inspektion i processen, laserskanning och AI-system för att övervaka produktionen i realtid. Detta datadrivna tillvägagångssätt fångar upp avvikelser när de inträffar, vilket säkerställer att varje del uppfyller exakta specifikationer och minskar defekter innan de blir kostsamma problem.

Traditionell kvalitetskontroll sker ofta efter att en del är färdig. Det är som att korrekturläsa en bok först efter att den har tryckts. Om man upptäcker ett fel är det för sent. Modern CNC-bearbetningstjänster har rört sig bortom denna reaktiva modell. Vi fokuserar nu på proaktiv kvalitetssäkring och integrerar inspektion direkt i tillverkningsprocessen.

Inspektion under processens gång: Din första försvarslinje

Vid processinspektion används automatiserade sonder och sensorer inuti CNC-maskinen. Dessa verktyg mäter detaljen i kritiska skeden utan att ta bort den från maskinen. Om ett verktyg slits ned eller om en dimension avviker från specifikationen kan systemet omedelbart flagga för detta. Maskinen kan till och med göra justeringar i realtid eller stoppa processen för att förhindra att fler delar som inte uppfyller specifikationerna skapas. Det här är en avgörande faktor för att upprätthålla snäva toleranser under en lång produktionskörning. Det förvandlar kvalitetskontrollen från en slutstation till en kontinuerlig återkopplingsslinga.

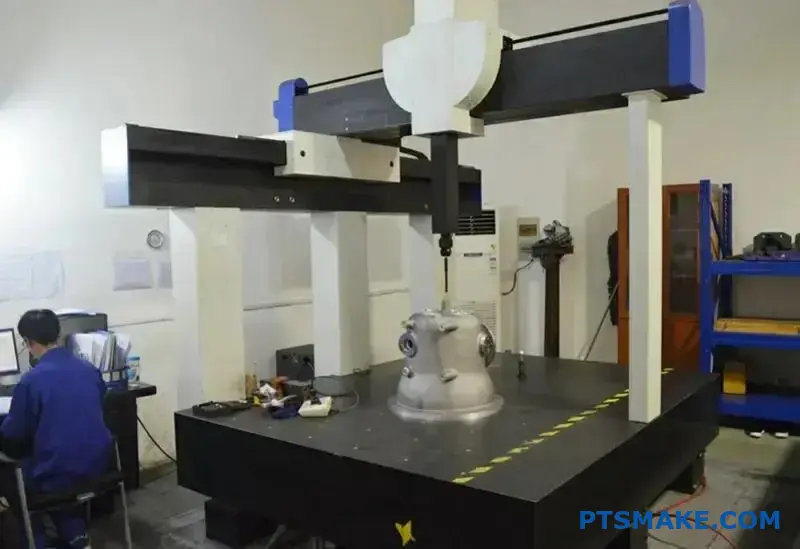

Avancerad inspektion med CMM och laserskanning

För komplexa geometrier går vi över till mer avancerade verktyg efter den inledande bearbetningen.

Koordinatmätmaskiner (CMM)

En koordinatmätmaskin använder en mycket känslig prob för att vidröra punkter på en detaljyta och samla in exakta X-, Y- och Z-koordinater. Det är otroligt exakt för att verifiera kritiska dimensioner, hålplaceringar och geometriska egenskaper. Enligt vår erfarenhet är koordinatmätmaskiner guldstandarden för slutlig validering där absolut precision inte är förhandlingsbar.

3D-laserskanning

3D-laserskanning fångar upp miljontals datapunkter från en detaljs yta och skapar ett detaljerat digitalt "punktmoln". Den här metoden är mycket snabbare än en CMM och utmärker sig när det gäller att inspektera komplexa kurvor, friformade ytor och den övergripande formen på detaljen. Vi använder den för att jämföra den färdiga detaljen med dess ursprungliga CAD-modell och genererar en färgkodad karta som omedelbart visar eventuella avvikelser. Området för metrologi2 ligger till grund för båda dessa tekniker och utgör ramen för tillförlitliga och repeterbara mätningar.

Här är en enkel uppdelning av när du ska använda varje:

| Inspektionsmetod | Bäst för | Viktig fördel |

|---|---|---|

| Provning under pågående process | Produktion av stora volymer, snäva toleranser | Fångar upp fel direkt, minskar kassation |

| CMM-inspektion | Kritiska dimensioner, geometrisk validering | Extremt hög noggrannhet och repeterbarhet |

| 3D-laserskanning | Komplexa ytor, reverse engineering | Snabb och omfattande ytdata |

Att integrera dessa moderna metoder handlar om mer än att bara hitta defekter; det handlar om att bygga ett system som förhindrar dem. De data som samlas in från dessa inspektioner driver fram ständiga förbättringar och säkerställer oöverträffad tillförlitlighet, särskilt i branscher med höga insatser som flyg- och rymdindustrin och medicintekniska produkter.

Kraften i dataanalys och spårbarhet

Att samla in data är bara halva jobbet. Det verkliga värdet kommer från att analysera dem för att säkerställa konsekvens och ge fullständig transparens. Det är här dataanalys och spårbarhet blir viktiga grundpelare i modern kvalitetssäkring.

Realtidsövervakning och dataanalys

Varje mätning från prober, koordinatmätmaskiner och skannrar i processen matas in i ett centraliserat system. Vi använder statistisk processtyrning (SPC) för att övervaka dessa data i realtid. SPC hjälper oss att identifiera trender och variationer i tillverkningsprocessen. Om vi t.ex. ser en gradvis förändring av en specifik dimension över hundra detaljer kan det tyda på verktygsslitage. Vi kan då schemalägga ett verktygsbyte innan några delar går utanför toleranserna. Denna prediktiva metod är mycket effektivare än att reagera på fel. Det är en grundläggande princip som vi tillämpar på PTSMAKE för att leverera jämn kvalitet på tusentals komponenter.

AI-driven inspektion och full spårbarhet

Framtidens kvalitetskontroll är autonom och helt transparent.

Autonom AI-driven inspektion

Artificiell intelligens tar inspektion till nästa nivå. AI-drivna visionsystem kan inspektera delar för ytdefekter, t.ex. repor eller grader, med otrolig hastighet och noggrannhet. AI-algoritmen lär sig från ett stort dataset med "bra" och "dåliga" delar och blir mer effektiv med tiden. Den kan upptäcka subtila brister som en mänsklig inspektör kanske missar efter timmar av repetitivt arbete. Den här tekniken säkerställer att inte bara måtten är korrekta, utan att även den kosmetiska finishen är perfekt.

Vikten av spårbarhet

Spårbarhet innebär att man har ett komplett digitalt register över en detaljs hela resa - från råmaterialets batchnummer till den specifika maskin den fanns på, operatören som övervakade den och alla dess inspektionsdata. För branscher som flyg- och rymdindustrin eller medicintekniska produkter är detta inte bara en fördel, det är ett krav. Om en enda komponent går sönder måste tillverkarna omedelbart kunna spåra dess ursprung. Vi förser våra kunder med omfattande spårbarhetsrapporter som ger fullständigt förtroende för de delar vi levererar.

Här följer en jämförelse av dessa avancerade metoder:

| Funktion | Dataanalys (SPC) | AI-driven inspektion | Spårbarhetssystem |

|---|---|---|---|

| Primärt mål | Processtabilitet, förebyggande av defekter | Automatiserad upptäckt av defekter | Dokumentation av artikelhistorik |

| Nyckelteknologi | Statistiska algoritmer | Maskininlärning, datorseende | Databasloggning, serialisering |

| Huvudförmån | Minskar processvariabiliteten | Högre hastighet och jämnhet | Efterlevnad och riskhantering |

Att förlita sig på föråldrade metoder för slutkontroll medför onödiga risker och kostnader. Modern kvalitetssäkring inom CNC-bearbetning är ett proaktivt, datadrivet system. Genom att integrera processövervakning, avancerad skanningsteknik och AI-driven analys går vi från att hitta defekter till att förhindra dem helt och hållet. Detta tillvägagångssätt, i kombination med full spårbarhet, ger det verifierbara kvalitetsbevis som högprecisionsindustrier kräver. Det säkerställer att varje enskild del inte bara tillverkas, utan att den tillverkas rätt från början.

Design för tillverkningsbarhet: Viktiga riktlinjer.

Har du någonsin färdigställt en design som såg perfekt ut i CAD, bara för att möta chockerande tillverkningsofferter och långa ledtider? Det är ett vanligt och frustrerande hinder för många ingenjörer.

DFM (Design for Manufacturability) innebär att man utformar delar så att de blir lätta att tillverka. Genom att förenkla geometrin, fastställa realistiska toleranser och ta hänsyn till maskinåtkomst kan du dramatiskt minska kostnaderna, förkorta produktionstiden och förbättra kvaliteten på dina färdiga komponenter.

Bra design handlar inte bara om funktion och estetik, utan också om hur effektivt den kan tillverkas. I vår CNC-bearbetning kan de enklaste förändringarna leda till de största kostnadsbesparingarna. De grundläggande principerna för DFM är inte begränsande regler utan praktiska riktlinjer som överbryggar klyftan mellan din designintention och verkligheten på verkstadsgolvet.

Förenkla din geometri: Mindre är mer

Komplexiteten i din detaljs geometri är en viktig kostnadsdrivande faktor. Varje komplex kurva, trång ficka och icke-standardiserad detalj ökar bearbetningstiden och kan kräva specialverktyg.

Omfamna radier och filéer

Skarpa invändiga hörn är en klassisk DFM-fälla. CNC-skärverktyg är runda, så de skapar naturligt en inre radie. Att utforma ett skarpt 90-graders invändigt hörn kräver en sekundär operation som EDM (Electrical Discharge Machining), vilket ökar kostnaden avsevärt. Genom att utforma invändiga hörn med en radie som är något större än skärverktygets radie möjliggör du kontinuerlig och snabbare bearbetning. En bra tumregel är att göra hörnradien minst 1/3 av hålrumsdjupet.

Bibehåller enhetlig väggtjocklek

Drastiska förändringar i väggtjockleken kan leda till att detaljen vrider sig under bearbetningen, särskilt i plast och vissa metaller. Tunna väggar är också benägna att vibrera, vilket påverkar ytfinish och noggrannhet. Att sträva efter en jämn väggtjocklek i hela detaljen förbättrar stabiliteten och gör det lättare att bearbeta på ett förutsägbart sätt. När du arbetar med material som uppvisar Anisotropi3blir en jämn tjocklek ännu viktigare för att få förutsägbara resultat.

Specificera uppnåeliga toleranser: Balansakten

Toleranser definierar den acceptabla avvikelsen för en specifik dimension. Även om snäva toleranser är nödvändiga för kritiska funktioner är övertolerans ett av de snabbaste sätten att öka kostnaderna utan att tillföra något funktionellt värde. Snävare toleranser kräver mer exakta maskininställningar, långsammare skärhastigheter och tätare inspektioner.

Innan du anger en tolerans ska du alltid fråga dig: "Är denna precisionsnivå nödvändig för min detaljs funktion?" Ofta är maskinens standardtoleranser helt tillräckliga för icke-kritiska funktioner.

| Toleransområde (tum) | Relativ kostnadsökning | Typisk tillämpning |

|---|---|---|

| +/- 0.010" | Grundkostnad (1x) | Allmänna, icke-kritiska funktioner |

| +/- 0.005" | 1,5x - 2x | Passande delar, bra passform |

| +/- 0.002" | 3x - 5x | Presspassning, exakt justering |

| +/- 0.0005" | 6x - 10x+ | Lager med hög precision, flyg- och rymdindustrin |

Som framgår av tabellen kan kostnaden för en funktion öka exponentiellt om man går från en standardtolerans till en mycket snäv tolerans. Reservera de snävaste toleranserna för endast de mest kritiska gränssnitten.

Utöver detaljens inre geometri måste vi också ta hänsyn till hur maskinen interagerar med den. Hur ska detaljen hållas säkert på plats och kan skärverktygen nå alla ytor de behöver? Genom att besvara dessa frågor tidigt i konstruktionsfasen undviker man kostsamma omkonstruktioner och produktionsförseningar längre fram. Det är ett perspektiv som vi på PTSMAKE har utvecklat genom otaliga projekt.

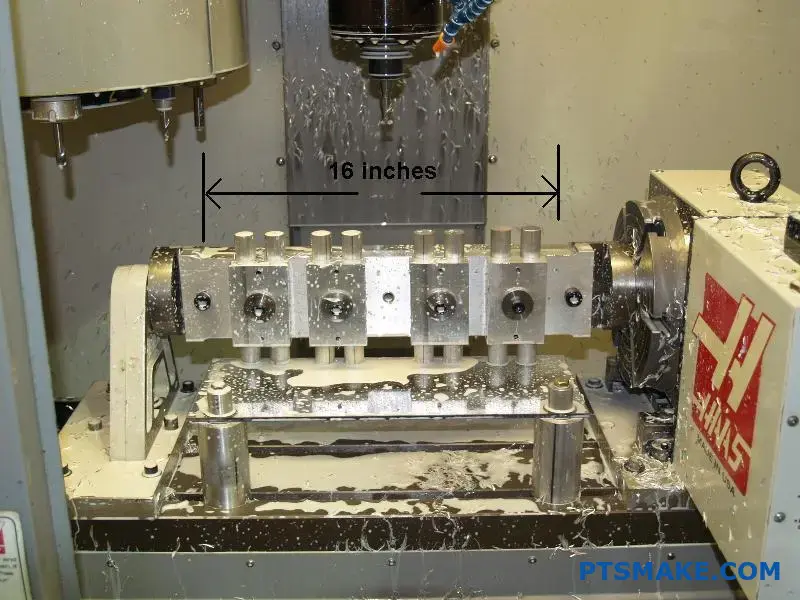

Design för enkel infästning

Fixturering är processen för att säkra råmaterialet eller arbetsstycket till CNC-maskinen. En del som är svår att hålla är svår att bearbeta exakt. Anpassade fixturer lägger till betydande tid och kostnader för ett projekt.

Tillhandahålla plana, stabila ytor

När det är möjligt ska du utforma dina detaljer med minst en eller två plana, parallella ytor. Dessa egenskaper gör det enkelt att spänna fast detaljen i ett standardskruvstycke, vilket är den snabbaste och mest kostnadseffektiva fixturmetoden. Delar som är rent organiska eller har komplexa krökta ytor kräver ofta specialfrästa mjuka käftar eller komplexa fleraxliga fixturer för att hålla dem säkert, vilket lägger till förskottskostnader och installationstid för din leverantör av cnc-bearbetningstjänster.

Tänk på verktygstillgång

En maskinoperatörs enkla mantra är: "Om verktyget inte kan nå det, kan vi inte skära det." Din konstruktion måste ge fysiskt utrymme för skärverktyget och dess hållare att komma åt varje detalj utan att kollidera med någon annan del av arbetsstycket.

Tänk på djupet i fickor och hål

Djupa, smala fickor är utmanande att bearbeta. De kräver långa, smala verktyg som är benägna att böjas och vibrera, vilket leder till dålig ytfinhet och potentiellt verktygsbrott. En bra riktlinje är att hålla djupet på en ficka till högst 4-6 gånger dess bredd. På samma sätt gäller för borrade hål att om förhållandet mellan djup och diameter överstiger 10:1 krävs ofta specialiserade cykler för "peckborrning", vilket gör processen långsammare.

Styrkan i ett tidigt samarbete

Den enskilt mest effektiva DFM-strategin är att kommunicera med din tillverkare tidigt och ofta. En kort konversation med en erfaren maskinist under den konceptuella designfasen kan ge ovärderlig feedback. De kan upptäcka potentiella tillverkningsproblem, föreslå mindre konstruktionsjusteringar som leder till stora kostnadsbesparingar och ge råd om materialval. På PTSMAKE ser vi oss själva som partners, inte bara som leverantörer. Vi uppmuntrar våra kunder att dela sina konstruktioner med oss i ett tidigt skede så att vi kan ge DFM-feedback och säkerställa den mest effektiva vägen från prototyp till produktion. Denna samarbetsstrategi är grunden för ett framgångsrikt tillverkningsförhållande.

Effektiv design för tillverkningsbarhet kan sammanfattas i några få grundtankar. Förenkla detaljens geometri, använd toleranser som inte är snävare än nödvändigt och konstruera med tanke på fixturer och verktygstillgång. Viktigast av allt är att ett tidigt samarbete med din tillverkningspartner förvandlar processen till ett verkligt partnerskap, vilket ger bättre resultat. Detta proaktiva tillvägagångssätt är nyckeln till att optimera alla tjänster för cnc-bearbetning projekt för kostnad och hastighet, och förvandlar en bra design till en fantastisk, tillverkningsbar produkt.

Strategier för materialval vid CNC-bearbetning.

Har du någonsin valt ett material som verkade perfekt, bara för att se att det fördubblar din bearbetningstid och förstör dina verktyg? Det felsteget kan få hela projektets tidslinje och budget att spåra ur.

Effektivt materialval för CNC-bearbetning hänger på en strategisk balans mellan bearbetbarhet, total projektkostnad och de specifika prestandakraven för den slutliga delen. Detta val påverkar direkt produktionseffektiviteten, hållbarheten och framgången för hela ditt projekt.

Att välja rätt material är mer än att bara titta på ett specifikationsblad. Det är ett grundläggande beslut som påverkar varje efterföljande steg i tillverkningsprocessen. De tre pelarna i detta beslut är bearbetbarhet, kostnad och applikationskrav. Låt oss bryta ner dem.

Förståelse för maskinbearbetning

Bearbetbarhet avser hur lätt ett material kan skäras, borras eller formas med en verktygsmaskin. Ett material med hög bearbetbarhet, som aluminium 6061, möjliggör högre skärhastigheter, ger en bättre ytfinish och orsakar mindre slitage på skärverktygen. Material som rostfritt stål 316 har däremot lägre bearbetbarhet. De är hårdare, alstrar mer värme vid skärning och sliter ut verktygen mycket snabbare. Detta ökar direkt den tid och kostnad som krävs för alla typer av tjänster för cnc-bearbetning. Genom att ta hänsyn till denna faktor i ett tidigt skede förhindrar man oväntade förseningar och kostnader för verktygsbyte.

Analys av den verkliga kostnaden

Kostnaden för ett material är inte bara priset per kilogram. I den totala kostnaden ingår flera dolda faktorer:

- Pris på råmaterial: Den ursprungliga köpeskillingen, som kan fluktuera.

- Bearbetningstid: Ett mindre bearbetningsbart material kräver lägre hastigheter och fler passeringar, vilket ökar maskin- och operatörstiden.

- Kostnader för verktyg: Tuffare material leder till mer frekventa verktygsbyten, vilket ökar den totala kostnaden.

- Skrotningsgrad: Vissa material är svårare att bearbeta exakt, vilket kan leda till en högre andel felaktiga delar.

Enligt vår erfarenhet på PTSMAKE kan en billigare råvara ibland resultera i en dyrare slutprodukt om bearbetbarheten är dålig.

Anpassning till applikationskrav

Materialet måste uppfylla de funktionella kraven för den slutliga delen. Kommer den att utsättas för kemikalier? Måste den vara lätt men samtidigt stark? Viktiga egenskaper som draghållfasthet, korrosionsbeständighet och värmeledningsförmåga är avgörande. En del till en medicinteknisk produkt kan t.ex. kräva biokompatibelt titan, medan en komponent till en flygplansapplikation kan behöva en aluminiumlegerings höga förhållande mellan styrka och vikt. De unika egenskaperna hos vissa material, t.ex. Anisotropi4måste också beaktas eftersom de kan påverka prestationsförmågan under stress.

En enkel jämförelse kan hjälpa till att vägleda detta beslut:

| Material | Viktiga styrkor | Vanliga tillämpningar |

|---|---|---|

| Aluminium 6061 | Utmärkt maskinbearbetbarhet, bra styrka/vikt-förhållande | Flyg- och rymdkomponenter, konsumentelektronik, ramar |

| Rostfritt stål 304 | Hög korrosionsbeständighet, stark, hållbar | Medicinska instrument, utrustning för livsmedelsbearbetning |

| PEEK | Högtemperaturbeständighet, kemisk inertitet, stark | Lager, pumpdelar, elektriska isolatorer |

| Titan Ti-6Al-4V | Högsta förhållandet mellan styrka och vikt, biokompatibel | Medicinska implantat, strukturella delar för flyg- och rymdindustrin |

Efterfrågan på avancerade material, utöver vanliga metaller och plaster, ökar. Kompositer och högpresterande legeringar som titan erbjuder otroliga prestandafördelar, men de innebär också nya utmaningar för konstruktion och produktion. För att kunna navigera i detta landskap krävs en djup förståelse för både materialen och bearbetningsprocesserna.

Framväxten av avancerade material

Material som kolfiberförstärkta polymerer (CFRP) och titanlegeringar är inte längre exklusiva för toppklassig flyg- och rymdindustri och F1-racing. De finns nu i robotteknik, avancerade konsumentvaror och medicintekniska produkter. Deras dragningskraft är tydlig: oöverträffat förhållande mellan styrka och vikt, exceptionell hållbarhet och motståndskraft mot extrema miljöer. Men att bearbeta dessa material är en helt annan utmaning.

Utmaningar vid maskinbearbetning

- Titanlegeringar: Dessa har låg värmeledningsförmåga, vilket innebär att värmen som alstras vid skärning inte avleds genom spånan. Istället koncentreras den på skärverktyget, vilket leder till snabbt verktygsslitage och potentiell deformation av detaljen. Det kräver specialbeläggningar, rigida maskinuppställningar och noggrant kontrollerade hastigheter.

- Kompositer (CFRP): Dessa material är slipande och bildar inte flisor som metaller. Istället bildas ett fint, vasst damm som är farligt att andas in och som kan skada maskinkomponenter. Bearbetning av kompositer orsakar ofta delaminering (skiktseparation) om det inte görs med extremt vassa, diamantbelagda specialverktyg och rätt stöd.

Balans mellan prestanda, kostnad och ledtid

Varje projekt drivs inom en triangel av begränsningar: prestanda, kostnad och tid. Det är sällan man kan maximera alla tre. Att välja ett avancerat material innebär ofta att man prioriterar prestanda på bekostnad av högre kostnader och längre ledtider. En viktig del av vår roll är att tillhandahålla tjänster för cnc-bearbetning är att hjälpa kunder att hitta den rätta punkten. Vi har kommit fram till att det är bra att visualisera avvägningarna.

| Materialkategori | Prestanda | Kostnad | Ledtid |

|---|---|---|---|

| Standard aluminium | Bra | Låg | Kort |

| Teknisk plast | Mycket bra (specifika egenskaper) | Medium | Kort-medellång |

| Rostfritt stål | Utmärkt (hållbarhet) | Medelhög-Hög | Medium |

| Titan / Kompositer | Överlägsen (styrka/vikt) | Hög | Lång |

För en prototyp där hastigheten är avgörande kan en standardaluminium vara perfekt. För en slutproduktionsdel som ska hålla i flera år i en korrosiv miljö kan den högre kostnaden och längre ledtiden för rostfritt stål eller till och med titan vara en nödvändig investering. Nyckeln är att fatta ett medvetet, välgrundat beslut som ligger i linje med projektets viktigaste mål.

Sammanfattningsvis är det ett kritiskt strategiskt beslut att välja rätt material för CNC-bearbetning. Det kräver en grundlig analys av bearbetbarheten för att kontrollera produktionseffektiviteten, en tydlig förståelse för de verkliga kostnaderna utöver råvarupriset och en exakt anpassning till applikationens prestandabehov. I takt med att avancerade material blir allt vanligare blir det viktigt att balansera deras överlägsna egenskaper mot de praktiska begränsningarna i budget och ledtid för att projektet ska lyckas.

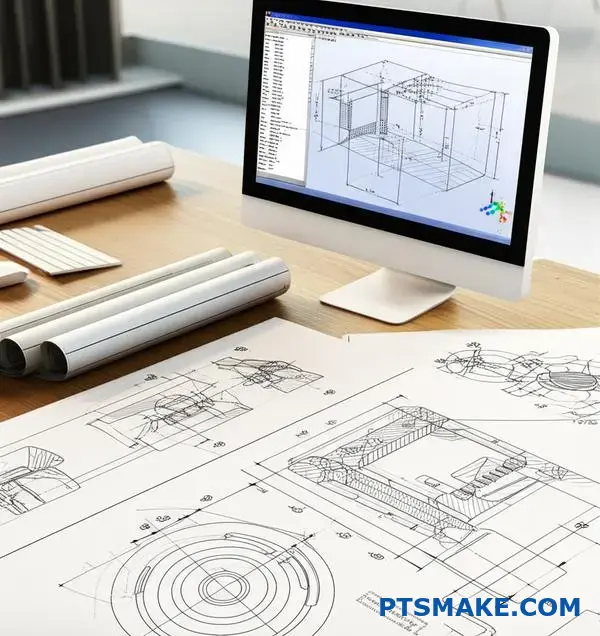

Optimera tekniska ritningar och RFQ:er för CNC-projekt?

Har du någonsin skickat in en RFQ bara för att få förvirrande offerter eller total tystnad? Vaga ritningar och ofullständiga förfrågningar leder ofta till förseningar och kostsamma fel, vilket äventyrar hela projektets tidslinje.

För att optimera dina tekniska ritningar och RFQ:er måste du tillhandahålla kristallklara mått, toleranser, materialspecifikationer och ytfinish. Denna precision eliminerar gissningar för din tillverkningspartner, vilket säkerställer att du får exakta offerter och högkvalitativa delar i tid, vilket utgör grunden för framgångsrika CNC-bearbetningstjänster.

En plan för framgång: Perfektionera din tekniska ritning

En detaljerad teknisk ritning är det enskilt viktigaste dokument som du kan tillhandahålla en CNC-bearbetningsverkstad. Det är vår primära källa till sanning. Medan en 3D CAD-modell är avgörande för programmeringen av maskinerna, innehåller 2D-ritningen de nyanser som en modell inte kan förmedla - särskilt toleranser, ytbehandlingar och funktioner som är kritiska för funktionen. I tidigare projekt på PTSMAKE har vi sett hur en väl förberedd ritning kan halvera offerttiden och förhindra kostsamma produktionsfel i slutändan.

Specificering av kritiska toleranser

Alla dimensioner är inte lika bra. Vissa funktioner kräver hög precision för montering eller funktion, medan andra kan ha lösare toleranser. Att tydligt definiera dessa är avgörande. Att övertolka varje funktion är ett vanligt misstag som avsevärt ökar kostnaderna och tillverkningstiden utan att tillföra något värde. Identifiera istället vilka funktioner som är kritiska och tillämpa snäva toleranser endast där det är nödvändigt. Detta visar din tillverkningspartner att du förstår konstruktionsavsikten och hjälper dem att fokusera sina kvalitetskontrollinsatser. Användningen av ett symbolspråk som Geometrisk dimensionering och toleransberäkning5 är branschstandarden för att kommunicera denna komplexa information kortfattat och utan tvetydigheter.

Beteckningar för material och ytfinish

Var tydlig med ditt materialval. Det räcker inte med att ange "aluminium". Är det 6061-T6, 7075-T6 eller 5052? Alla har olika egenskaper, kostnader och bearbetningsegenskaper. Samma detaljnivå krävs för ytbehandlingar. En text som "slät yta" är subjektiv. Använd i stället kvantitativa mått som "Ra 1,6 μm" eller ange ett särskilt efterbehandlingssteg som "Anodisering typ II, svart, MIL-A-8625F".

Denna tabell illustrerar hur specifika callouts påverkar den slutliga delen:

| Specifikation | Vagt utrop | Rensa utrop | Resultat |

|---|---|---|---|

| Material | Stål | 4140 Legerat stål, förhärdat | Korrekt styrka och hårdhet |

| Avsluta | Smidig | Ra 0,8 μm max | Uppfyller funktionella friktionskrav |

| Beläggning | Svart beläggning | Svart oxidering, MIL-DTL-13924D | Säkerställer korrekt korrosionsbeständighet |

| Kant | Bryt kanter | Bryt alla vassa kanter 0,2 mm max | Säker hantering och korrekt montering |

Med den här detaljnivån slipper du gissa och kan vara säker på att de delar du får motsvarar dina exakta krav.

Att sammanställa en RFQ som ger ett snabbt och korrekt svar

När din tekniska ritning är klar är nästa steg att sammanställa ett omfattande RFQ-paket (Request for Quote). Detta paket ger det kommersiella och logistiska sammanhang som din ritning saknar. En välorganiserad RFQ gör det möjligt för oss att snabbt förstå hela omfattningen av ditt projekt och ge en konkurrenskraftig offert för vår tjänster för cnc-bearbetning. Det signalerar att du är en seriös och professionell partner, som alltid får prioriterad uppmärksamhet. Tänk på RFQ:n som ett personligt brev och ritningen som ett CV för din del.

Viktiga komponenter i en stark RFQ

Ett komplett RFQ-paket minimerar kommunikationen fram och tillbaka och påskyndar offertprocessen. Varje detalj du ger oss hjälper oss att mer exakt förutse bearbetningstid, materialkostnader och potentiella utmaningar. På PTSMAKE hjälper ett komplett paket vårt offertteam att göra en detaljerad uppskattning mycket snabbare.

Din RFQ bör alltid innehålla:

- 3D CAD-filer: Native-filer är bra, men neutrala format som STEP eller IGES är allmänt accepterade.

- 2D Tekniska ritningar: En PDF-version som motsvarar varje 3D-modell.

- Kvantiteter: Ange de volymer du vill ha offert på (t.ex. 10, 50, 200 st). Detta gör att vi kan optimera för produktionsskala.

- Önskad ledtid: Meddela oss ditt önskade leveransdatum så att vi kan kontrollera genomförbarheten mot vårt produktionsschema.

- Leveransdestination: Viktigt för att beräkna logistikkostnader och tidsramar.

Undvik vanliga RFQ-misstag

Vi ser ofta RFQ:er som innehåller enkla, undvikbara fel som orsakar betydande förseningar. Genom att dubbelkolla ditt paket innan du skickar det kan du säkerställa en smidigare process. Här är några vanliga fallgropar och hur du undviker dem.

| Vanliga fallgropar | Problemet som det skapar | Hur man undviker det |

|---|---|---|

| Motstridig information | 2D-ritningen visar ett hål på Ø10 mm, men 3D-modellen har Ø10,5 mm. | Utse alltid ett dokument (vanligtvis 2D-ritningen) som den ultimata källan till sanningen. |

| Saknade kvantiteter | Vi kan inte beräkna kostnaden per enhet utan att känna till produktionsvolymen. | Ange kvantitetsbrytningar (t.ex. 50, 100, 500) för att se prisskalan. |

| Inget leveransdatum | Det är omöjligt att veta om vi kan uppfylla din tidslinje om den inte anges. | Ange ett önskat leveransdatum, även om det är flexibelt. |

| Vaga kontaktuppgifter | Om vi har en fråga vet vi inte vem vi ska kontakta, vilket gör att allt går långsammare. | Ange namn, e-postadress och telefonnummer till den primära tekniska kontakten. |

Lite noggrannhet här räcker långt. Det hjälper till att bygga upp en grund för tydlig kommunikation med din tillverkningspartner redan från början.

En minutiöst utarbetad teknisk ritning och en omfattande RFQ är inte byråkratiska hinder, utan dina mest kraftfulla kommunikationsverktyg. De överbryggar klyftan mellan din designintention och den slutliga maskinbearbetade delen. Genom att tydligt definiera varje detalj - från mått och toleranser till material och kvantiteter - eliminerar du tvetydigheter, minskar riskerna och ger din tillverkningspartner mer makt. Denna tydlighet är hörnstenen för att få exakta offerter, leverans i tid och delar som fungerar exakt som du föreställde dig från professionella cnc-bearbetningstjänster.

Kostnadsfaktorer och budgetering för CNC-bearbetningstjänster.

Har du någonsin fått en offert på CNC-bearbetning som var helt annorlunda än vad du förväntade dig? Det kan vara frustrerande när siffrorna inte stämmer överens med din budget och du undrar vad som gick fel.

De primära kostnadsdrivarna för CNC-bearbetningstjänster inkluderar materialval, designkomplexitet, toleranskrav, produktionsvolym och eventuell nödvändig efterbearbetning. Att förstå dessa faktorer är avgörande för att kunna göra en korrekt budgetering och hitta möjligheter till betydande kostnadsbesparingar utan att kompromissa med kvaliteten.

När en offert på CNC-bearbetningstjänster landar på ditt skrivbord finns det flera viktiga faktorer som spelar in bakom den slutliga siffran. Att få en tydlig förståelse för dessa drivkrafter kan förändra hur du närmar dig din projektbudget.

Materialval: Grunden för kostnaden

Råvaran är ofta den mest okomplicerade kostnadskomponenten. Det handlar inte bara om kilopriset, utan också om bearbetningsbarheten. Aluminium 6061 är till exempel relativt billigt och går snabbt att maskinbearbeta, vilket håller kostnaderna nere. Å andra sidan är material som titan eller PEEK dyra att köpa in och mycket svårare att bearbeta. De kräver långsammare skärhastigheter och orsakar mer verktygsslitage, vilket direkt ökar maskintiden och de totala kostnaderna. Materialets egenskaper, t.ex. dess termiska stabilitet eller potential för anisotropi6kan också medföra utmaningar som kräver specialiserad hantering, vilket ökar kostnaden.

Delkomplexitet och geometri

Ju mer komplex geometri din detalj har, desto mer kommer den att kosta att producera. Funktioner som djupa fickor, tunna väggar och invecklade kurvor kräver mer sofistikerad programmering och längre bearbetningscykler. En kritisk faktor är antalet uppställningar som krävs. Varje gång en detalj måste lossas, roteras och fixeras på nytt för att komma åt en annan yta, ökar det manuella arbetet och maskinens stilleståndstid. En detalj som kan bearbetas i en enda uppspänning kommer alltid att vara mer kostnadseffektiv än en detalj som kräver tre eller fyra uppspänningar.

Toleranser och ytfinish

Precision har ett pris. Standardtoleranser (t.ex. ±0,1 mm) är relativt lätta att uppnå. Men om din konstruktion kräver extremt snäva toleranser (t.ex. ±0,01 mm) kommer kostnaden att stiga avsevärt. För att uppnå en sådan precision krävs mer avancerade maskiner, specialiserade skärverktyg och en långsammare, mer medveten bearbetningsprocess. Det krävs också mer rigorös kvalitetskontroll och inspektion, ofta med CMM-verifiering (Coordinate Measuring Machine). Samma princip gäller för krav på ytfinhet. En maskinbearbetad standardfinish är billig, men för att uppnå ett spegelblankt eller mycket specifikt Ra-värde krävs ytterligare slipning, polering eller läppning.

| Kostnadsdrivare | Låg påverkan | Medelstor påverkan | Hög påverkan |

|---|---|---|---|

| Material | Aluminium 6061, Acetal | Rostfritt stål 304, Mild Steel | Titan, PEEK, Inconel |

| Komplexitet | Enkelt block med genomgående hål | Flera ansikten, fickor, trådar | Tunna väggar, komplexa 3D-konturer |

| Toleranser | Standard (t.ex. ±0,1 mm) | Tätt (t.ex. ±0,025 mm) | Extremt snävt (t.ex. < ±0,01 mm) |

| Volym | 1000+ enheter | 100-500 enheter | 1-10 enheter (prototyper) |

Att förstå kostnadsdrivande faktorer är bara halva jobbet. Nästa steg är att aktivt implementera strategier för att minska dessa kostnader utan att offra detaljens viktiga funktion. Det är här som ett DFM-tänk (Design for Manufacturability) blir ovärderligt.

Strategisk kostnadsreduktion genom DFM

Att tillämpa DFM-principerna under designfasen är det mest effektiva sättet att hantera din budget för CNC-bearbetningstjänster. Små justeringar kan leda till betydande besparingar i slutändan.

Konsolidera delar och standardisera funktioner

När det är möjligt bör du överväga om flera komponenter i en montering kan omformas till en enda, konsoliderad del. Även om detta kan öka komplexiteten något för en enda del, eliminerar det ofta behovet av monteringsarbete, fästelement och potentiella toleransproblem, vilket resulterar i en lägre totalkostnad. Dessutom minimerar standardisering av funktioner i hela konstruktionen produktionstiden. Om du t.ex. använder samma hålstorlek i hela detaljen behöver maskinen inte stanna för att byta verktyg. På samma sätt innebär en konsekvent hörnradie att ett enda verktyg kan utföra en större del av arbetet på ett effektivt sätt.

Minska toleranserna där det är möjligt

Granska kritiskt varje tolerans på din ritning. Ställ frågan till dig själv: "Är den här precisionsnivån absolut nödvändig för detaljens funktion?" Ofta tillämpar ingenjörer en generellt snäv tolerans på en hel detalj när endast en eller två funktioner verkligen kräver det. Genom att lätta på toleranserna för icke-kritiska detaljer kan du öka bearbetningshastigheten och minska risken för att detaljerna underkänns vid inspektionen, vilket sparar både tid och pengar.

Utnyttja produktionsvolymen

Ekonomin i CNC-bearbetning påverkas i hög grad av kvantitet. Det är ett klassiskt fall av stordriftsfördelar.

Förståelse av batchstorlek

En betydande del av kostnaden för alla CNC-jobb ligger i den inledande installationen. Detta inkluderar programmering av CAM-programvaran, förberedelse av maskinen och tillverkning av eventuella anpassade fixturer. För en enda prototyp tillämpas hela denna installationskostnad på en del. Men för en serie på 100 delar delas samma installationskostnad upp på alla 100 enheterna, vilket drastiskt sänker priset per del. I våra projekt på PTSMAKE har vi sett att kostnaderna per enhet sjunker med över 50% när vi går från en serie på 10 delar till en serie på 100 delar. Tänk på framtida behov när du planerar ditt projekt. Att beställa en något större batch kan ge ett mycket bättre värde. Detta gör tillverkning på begäran till ett kraftfullt verktyg för både prototyper och effektiv hantering av lågvolymproduktionskörningar.

För att kunna budgetera effektivt för CNC-bearbetningstjänster måste man förstå några centrala kostnadsdrivare: material, komplexitet, toleranser och volym. Enkla men kraftfulla designval, som att standardisera funktioner och lätta på icke-kritiska toleranser, kan ge betydande besparingar. Genom att tillämpa ett Design for Manufacturability-tänk och strategiskt planera dina batchstorlekar kan du hitta den perfekta balansen mellan att uppnå högkvalitativa resultat och uppfylla din projektbudget, vilket säkerställer att din designintention förverkligas utan onödiga kostnader.

Ledtidshantering och produktionsskalbarhet?

Har dina projekt någonsin spårat ur på grund av oväntade förseningar i delleveranserna? Känns steget från en enda prototyp till fullskalig produktion som ett stort och riskfyllt språng?

Effektiv hantering av ledtider uppnås genom digitala offerter, snabb prototyptillverkning och optimerade leverantörsnätverk. Verklig produktionsskalbarhet kommer från att välja en leverantör av CNC-bearbetningstjänster med en flexibel tillverkningsplattform och beprövad kapacitet för både låga och höga volymer, vilket säkerställer en smidig övergång från koncept till marknad.

Inom CNC-bearbetning är tid en kritisk resurs. Varje dag som sparas in i tillverkningscykeln är en dag som ger marknadsfördelar. Att minimera ledtiden handlar inte bara om att få fram delar snabbare; det handlar om att påskynda hela produktutvecklingslivscykeln. Baserat på vårt arbete med kunder på PTSMAKE har vi identifierat nyckelstrategier som konsekvent förkortar tiden från design till leverans.

Omfamna digital offerthantering och automatisering

Den traditionella offertprocessen, fylld av fram- och återgående e-postmeddelanden och manuella granskningar, är en stor flaskhals. Moderna CNC-bearbetningstjänster Utnyttja digitala plattformar för offerter. Du kan ladda upp din CAD-fil, ange material och ytbehandlingar och få en offert, ofta med DFM-feedback (Design for Manufacturability), inom några timmar eller till och med minuter. Denna omedelbara återkoppling gör det möjligt för ditt ingenjörsteam att snabbt göra nödvändiga designjusteringar och undvika kostsamma förseningar i slutändan. Det förvandlar upphandling från en veckolång väntan till ett snabbt, datadrivet beslut.

Kraften i snabb prototypframtagning

Att snabbt få en fysisk del i handen är ovärderligt. Med snabb prototyptillverkning kan du testa form, passform och funktion tidigt i designprocessen. En leverantör som kan leverera en prototyp med hög precision på bara några dagar ger dig ett betydande försprång. Denna snabbhet möjliggör iterativ design, där du kan förfina din produkt baserat på tester i verkligheten snarare än bara simuleringar. Det här tillvägagångssättet minskar risken för att upptäcka ett kritiskt konstruktionsfel efter att du redan har investerat i dyra verktyg för massproduktion. En filosofi som liknar Heijunka7 kan tillämpas här, vilket gör arbetsflödet smidigare genom att potentiella problem hanteras i små, hanterbara grupper.

Optimera ditt leverantörsnätverk

Att förlita sig på en enda leverantör för allt kan vara riskabelt. En mer motståndskraftig strategi är att samarbeta med en leverantör som har ett välskött och optimerat nätverk. Det betyder inte att du måste jonglera med flera kontakter. Istället fungerar din primära partner som en enda kontaktpunkt och utnyttjar sitt nätverk för att hantera kapacitet, få tillgång till specialkompetens och minska riskerna. Om en anläggning har full kapacitet kan arbetet sömlöst flyttas till en annan utan att det påverkar ditt leveransschema.

| Strategi | Traditionellt tillvägagångssätt | Optimerat tillvägagångssätt |

|---|---|---|

| Citat | Manuell granskning, 2-5 dagars handläggningstid | Automatiserad plattform, offert direkt eller samma dag |

| Prototyptillverkning | Långa installationstider, långsam leverans | Dedikerade linjer för snabb prototyptillverkning, 1-5 dagars leverans |

| Kapacitet | En enda anläggning, fast kapacitet | Välbeprövat leverantörsnätverk, flexibel kapacitet |

| Risk | Hög risk för single-point-fel | Låg risk tack vare distribuerad tillverkning |

Detta nätverksbaserade arbetssätt ger den flexibilitet och tillförlitlighet som krävs för att hålla projekten på rätt spår, även när de ställs inför oväntade utmaningar.

Även om snabbhet är avgörande för prototyper är det skalbarheten som avgör din långsiktiga framgång. En partner som kan ta fram en perfekt prototyp kanske inte har infrastruktur, processer eller kapacitet att tillverka tiotusen enheter med samma kvalitet och konsekvens. Att bedöma en leverantörs skalbarhet är ett kritiskt steg i valet av leverantör, för att säkerställa att de kan växa med dig från den första delen till fullskalig produktion.

Utvärdering av en leverantörs skalbarhet

Hur kan man veta om en leverantör verkligen är skalbar? Det handlar om att ställa rätt frågor och leta efter specifika bevis. Gå bortom deras marknadsföringsmaterial och gräv i deras operativa kapacitet. I tidigare projekt har vi guidat våra kunder genom denna utvärderingsprocess genom att fokusera på några nyckelområden.

Nyckelfrågor för bedömning av skalbarhet:

- Maskinkapacitet och redundans: Hur många maskiner har ni? Vad är er nuvarande utnyttjandegrad? Har ni redundant utrustning för att förhindra att stillestånd stoppar produktionen? En skalbar partner har investerat i en robust maskinpark med väl underhållen utrustning.

- Kvalitetskontroll i stor skala: Hur förändras din kvalitetssäkringsprocess från en serie på 10 delar till en serie på 10.000 delar? Se till att ha dokumenterade processer, statistisk processtyrning (SPC) och automatiserade inspektionsfunktioner. Kvalitet får inte vara något man tänker på i efterhand, utan måste byggas in i produktionsflödet.

- Materialanskaffning och leveranskedja: Hur hanterar du ditt råvarulager för stora beställningar? Har du etablerade relationer med flera materialleverantörer för att undvika brister? En stark leveranskedja är ryggraden i en skalbar tillverkning.

Fördelarna med flexibla tillverkningsplattformar

En flexibel tillverkningsplattform är utformad för att effektivt kunna anpassa sig till förändrade krav. Det är här som moderna CNC-bearbetningstjänster verkligen briljerar. Dessa system använder standardiserade verktyg, automatiserade arbetsflöden och datadriven schemaläggning för att växla mellan olika jobb med minimal inställningstid. Denna smidighet ger enorma fördelar.

| Funktion | Fas för prototypframtagning | Produktionsfas |

|---|---|---|

| Volym | 1 - 100+ enheter | 1.000 - 100.000+ enheter |

| Ledtid | Dagar | Veckor |

| Kostnad per enhet | Högre | Lägre (på grund av stordriftsfördelar) |

| Processfokus | Snabbhet och iteration av design | Enhetlighet, effektivitet och kostnadskontroll |

En leverantör med denna flexibilitet, som vi på PTSMAKE, kan använda samma kvalitetsstandarder och kärnprocesser för dina prototyper som de gör för dina produktionskörningar. Detta skapar en sömlös övergång. De lärdomar som dras under prototyptillverkningen tillämpas direkt på massproduktionen, vilket eliminerar behovet av att omkvalificera en ny leverantör och börja om från början. Denna kontinuitet sparar tid, minskar riskerna och säkerställer att de delar du specificerat är de delar du får, varje gång.

För att lyckas måste du behärska både hastighet och skala. Effektiv hantering av ledtider, som drivs av digitala verktyg och smarta leverantörsstrategier, snabbar upp din utvecklingscykel. Samtidigt kräver verklig skalbarhet en tillverkningspartner med beprövad kapacitet, robusta kvalitetssystem och flexibla plattformar för att sömlöst överföra ditt projekt från en enda prototyp till fullskalig produktion. Att välja rätt partner för CNC-bearbetningstjänster är avgörande för att du ska kunna navigera effektivt genom hela livscykeln och få ut din produkt på marknaden på ett framgångsrikt sätt.

Integrera CNC-bearbetning med andra tillverkningstekniker?

Har du någonsin konstruerat en detalj som var för komplex för traditionell maskinbearbetning, men där 3D-printning inte kunde leverera den precision eller ytfinish som krävdes? Denna vanliga utmaning kan hindra innovation.

Genom att integrera CNC-bearbetning med tekniker som additiv tillverkning skapas en kraftfull hybridmetod. Denna metod kombinerar designfriheten hos 3D-utskrifter med precisionen hos CNC för att producera mycket komplexa, exakta delar som tidigare var omöjliga att tillverka.

CNC-bearbetning och additiv tillverkning (3D-printing) ses ofta som konkurrerande tekniker. Den ena är subtraktiv och skär bort material, medan den andra är additiv och bygger upp materialet lager för lager. Det verkliga genombrottet kommer dock när vi slutar se dem som rivaler och börjar använda dem som partners. Denna kombination, som ofta kallas hybridtillverkning, utnyttjar det bästa från båda världarna.

Den centrala synergin: Additiv frihet möter subtraktiv precision

Additiv tillverkning är utmärkt för att skapa otroligt komplexa inre geometrier, lätta gitterstrukturer och konsoliderade delar som skulle vara omöjliga att bearbeta från ett enda block. Tänk på interna kylkanaler i en forminsats eller ett specialanpassat medicinskt implantat med en porös yta. Men 3D-utskrivna delar saknar ofta de snäva toleranser och den släta ytfinish som krävs för högpresterande applikationer.

Det är här vår expertis inom tjänster för cnc-bearbetning blir avgörande. Efter att en del har 3D-printats använder vi CNC-bearbetning för att färdigställa kritiska funktioner.

- Mating Surfaces: Vi bearbetar plana och exakta ytor där detaljen måste anslutas till andra komponenter.

- Hål och gängor: Vi borrar, gängar och brotschar hål enligt exakta specifikationer.

- Lagerfästen: Vi bearbetar kritiska diametrar för att säkerställa en perfekt passform för lager och andra rörliga delar.

Denna tvåstegsprocess ger oöverträffad designfrihet utan att ge avkall på den mekaniska precisionen.

Varför kombinera teknologier?

Att kombinera dessa metoder handlar inte bara om att göra svåra delar; det handlar om att göra bättre delar. På PTSMAKE har vi guidat kunder genom denna process för att uppnå resultat som en enskild teknik inte skulle kunna leverera. Fördelarna är tydliga och mätbara. Processen med Deposition med riktad energi8 är ett bra exempel där material läggs till och sedan kan bearbetas i en enda uppställning.

| Funktion | Endast tillsatsmedel | Endast CNC | Hybrida tillvägagångssätt |

|---|---|---|---|

| Geometrisk komplexitet | Mycket hög | Begränsad | Mycket hög |

| Interna funktioner | Utmärkt | Mycket begränsad | Utmärkt |

| Kontroll av tolerans | Måttlig | Utmärkt | Utmärkt |

| Ytfinish | Medelgod till god | Utmärkt | Utmärkt |

| Material Avfall | Låg | Hög | Låg |

Detta tillvägagångssätt gör att vi kan tillverka komponenter som är lättare, starkare och effektivare än sina traditionellt tillverkade motsvarigheter.

De praktiska tillämpningarna av hybridtillverkning håller redan på att förändra några av världens mest krävande industrier. Genom att strategiskt kombinera additiva processer med precision tjänster för cnc-bearbetningkan vi låsa upp nya nivåer av prestanda och funktionalitet. Det här är inte bara ett teoretiskt koncept; det är en praktisk lösning som vi implementerar för våra kunder för att lösa verkliga tekniska utmaningar.

Verkliga tillämpningar i kritiska branscher

Fördelarna med en hybridmetod är mest uppenbara i sektorer där prestanda och kundanpassning inte är förhandlingsbara.

Flyg- och rymdindustrin samt försvar

Inom flyg- och rymdindustrin är varje gram vikt viktigt. Hybridtillverkning gör det möjligt för ingenjörer att designa komponenter som turbinblad och strukturella fästen med optimerade, organiska former och inre gitterstrukturer. Dessa delar 3D-printas till nästan nätform med hjälp av högpresterande metaller som titan eller Inconel. Därefter använder vi 5-axlig CNC-bearbetning för att färdigställa de kritiska vingytorna och monteringspunkterna för att säkerställa att de uppfyller stränga toleranser för flyg- och rymdindustrin. Detta resulterar i lättare, starkare och mer bränsleeffektiva flygplan.

Medicintekniska produkter

Det medicinska området har stor nytta av delanpassning. En kirurg kan behöva ett specifikt ortopediskt implantat som passar perfekt till en patients anatomi. Med hjälp av en hybridprocess kan ett anpassat titanimplantat 3D-printas med en porös ytstruktur som uppmuntrar benintegration (osseointegration). Vi på PTSMAKE går sedan in och CNC-bearbetar ledytorna och anslutningspunkterna för en felfri passform och smidig artikulation, vilket förbättrar patientresultaten.

Viktig efterbearbetning för hybriddelar

Att skapa detaljen är bara halva jobbet. Efterbearbetningen är ett kritiskt steg som säkerställer att den slutliga komponenten uppfyller alla funktions- och kvalitetskrav.

är en viktig del av detta, men andra steg är ofta nödvändiga.

| Steg för efterbearbetning | Syfte | Påverkan på slutlig del |

|---|---|---|

| Värmebehandling | Avlasta inre spänningar från tryckningen, förbättra materialegenskaperna. | Ökar styrkan och hållbarheten. |

| CNC-bearbetning | Uppnå snäva toleranser och fin ytfinish på kritiska detaljer. | Säkerställer korrekt passform och funktion. |

| Polering av ytor | Förbättra ytjämnheten bortom maskinbearbetningens kapacitet. | Minskar friktionen och förbättrar estetiken. |

| Ytbeläggning (t.ex. PVD) | Lägg till slitstyrka, biokompatibilitet eller andra ytegenskaper. | Förbättrar prestandan och livslängden. |

Varje steg är noggrant planerat utifrån detaljens slutliga tillämpning. I våra tidigare projekt har detta integrerade arbetsflöde varit nyckeln till att förvandla en innovativ design till en pålitlig, högpresterande produkt.

Sammanfattningsvis är det inte en kompromiss att integrera CNC-bearbetning med andra tekniker, i synnerhet additiv tillverkning, utan en kraftfull synergi. Denna hybridmetod övervinner begränsningarna hos varje enskild metod. Det gör det möjligt att skapa delar med enorm geometrisk frihet och komplexa interna funktioner, samtidigt som vår precision tjänster för cnc-bearbetning säkerställer att alla kritiska ytor och dimensioner uppfyller de snävaste toleranserna. Detta öppnar upp för nya möjligheter till innovation, särskilt inom krävande områden som flyg- och rymdindustrin och medicintekniska produkter.

Viktiga överväganden för konstruktörer som använder CNC-bearbetningstjänster.

Har du någonsin undrat varför en detalj som ser perfekt ut i CAD blir en huvudvärk i tillverkningen? Har du drabbats av oväntade kostnader eller förseningar på grund av ett litet konstruktionsfel som utvecklades till ett stort produktionsproblem?

Nyckeln är att balansera designintention med tillverkningsbarhet. Detta innebär tydlig kommunikation med din leverantör av CNC-bearbetningstjänster, att endast specificera nödvändiga kritiska funktioner och att förutse produktionsbegränsningar tidigt i designfasen för optimal kostnad, kvalitet och hastighet.

Hur du samarbetar med din CNC-tjänsteleverantör

Effektivt samarbete handlar inte bara om att skicka en CAD-fil och vänta på en offert. Det är en tvåvägsgata som börjar långt innan en maskin slås på. Vår erfarenhet på PTSMAKE är att de mest framgångsrika projekten börjar med en konversation.

Konsultation före design

Innan du färdigställer din design bör du prata med din tillverkningspartner. En snabb diskussion kan bespara dig veckor av omkonstruktioner senare. Dela med dig av dina projektmål, inklusive detaljens funktion, passande komponenter och förväntade belastningar. Detta sammanhang hjälper maskinisterna att förstå vilka funktioner som verkligen är kritiska och var de kan föreslå DFM-förbättringar (Design for Manufacturability). De kan till exempel rekommendera ett annat material som ger liknande prestanda till en lägre kostnad eller som är lättare att bearbeta.

Tydliga och kompletta tekniska ritningar

Din CAD-modell visar geometrin, men den tekniska ritningen berättar hela historien. Det är det primära kommunikationsverktyget för våra maskinister. En väldokumenterad ritning är avgörande för alla professionella cnc-bearbetningstjänster.

Här är de viktigaste sakerna att ta med:

- Kritiska mått och toleranser: Tillämpa snäva toleranser endast där det är absolut nödvändigt. Övertoleranser är en av de största orsakerna till onödiga kostnader.

- Specifikationer för material och ytbehandling: Ange tydligt materialtyp (t.ex. aluminium 6061-T6), eventuella nödvändiga värmebehandlingar och önskad ytfinish (t.ex. Ra 1,6 μm).

- GD&T-beteckningar: Använd Geometric Dimensioning and Tolerancing för att definiera funktionella krav som planhet, vinkelräthet och position. Detta är mer exakt än enkla linjära toleranser. Upprätta en tydlig datum9 referensram är grunden för all GD&T.

En vanlig fallgrop är tvetydighet. Att till exempel bara ange "avgrada alla kanter" är vagt. Att specificera "bryt alla vassa kanter 0,2 mm max" är en tydlig, handlingsbar instruktion.

| Typ av anteckning | Exempel | Syfte |

|---|---|---|

| Tolerans | 10,00 ±0,05 mm | Definierar det acceptabla intervallet för en dimension. |

| Ytfinish | Ra 1,6 μm | Anger den genomsnittliga grovheten på en yta. |

| GD&T | ⌖|ø0,1(M)|A|B(M) | Styr positionen för en funktion i förhållande till referenspunkter. |

| Materialspecifikation | AL 6061-T6 | Anger exakt vilken råvara som ska användas. |

Bra kommunikation förvandlar en enkel leverantör till en värdefull tillverkningspartner.

Balans mellan designintention och praktisk tillverkningsbarhet

Som konstruktör är ditt främsta mål att skapa en detalj som uppfyller sin funktion perfekt. Men den mest eleganta design är värdelös om den inte kan tillverkas på ett effektivt och prisvärt sätt. Det är här konsten att balansera ideal med verklighet kommer in i bilden.

Förstå tillverkningsbegränsningar

Varje tillverkningsprocess har sina begränsningar. Vid CNC-bearbetning styrs dessa begränsningar av verktygstillgång, verktygsstorlek, materialegenskaper och maskinens kapacitet.

- Verktygsåtkomst: Kan ett skärande verktyg fysiskt nå alla ytor som behöver bearbetas? Djupa fickor med små öppningar är en klassisk utmaning.

- Invändiga hörn: Alla invändiga hörn kommer att ha en radie som skärverktyget lämnar efter sig. Att konstruera för en specifik radie i standardstorlek (t.ex. 3 mm) är mycket billigare än att kräva ett skarpt hörn, vilket kräver en sekundär process som EDM.

- Väggens tjocklek: Mycket tunna väggar kan vara svåra att bearbeta utan att det uppstår skevhet eller vibrationer, särskilt i metaller. En bra tumregel är att hålla väggtjockleken över 0,8 mm för metaller och 1,5 mm för plast där så är möjligt.

I ett tidigare projekt med en kund inom robotindustrin hade den ursprungliga designen flera djupa, smala kanaler med skarpa invändiga hörn. Även om det var perfekt i teorin skulle det ha krävt specialverktyg och extremt långa cykeltider. Genom att samarbeta med kunden föreslog vi att kanalerna skulle breddas något och att en liten hörnradie skulle läggas till. Denna mindre förändring, som inte hade någon inverkan på detaljens funktion, minskade bearbetningskostnaden med nästan 40%.

Utnyttja leverantörens expertis

Din CNC-bearbetningstjänster leverantör är en djup källa av praktisk kunskap. De förstår hur designfunktioner översätts till maskintid, verktygsslitage och i slutändan kostnad. Var inte rädd för att be om deras synpunkter under konstruktionsfasen.

| Designval | Alternativ med lägre kostnad | Skäl för besparingar |

|---|---|---|

| Skarpt invändigt hörn | Lägg till en radie | Eliminerar behovet av sekundära bearbetningar (EDM). |

| Mycket snäv tolerans | Lossa till standard | Minskar maskintid, inspektion och kassationsfrekvens. |

| Komplex, enstaka del | Design som en sammansatt enhet i flera delar | Kan förenkla bearbetningen och minska materialspillet. |

| Icke-standard hålstorlek | Använd standardborrstorlek | Undviker kostnader för specialverktyg. |

Tänk inte på DFM-feedback som en kritik av din design, utan som ett samarbete för att uppnå samma funktionella mål på ett effektivare sätt. Detta partnerskap säkerställer att du får bästa möjliga komponent till bästa möjliga pris.

För att få bästa möjliga resultat från CNC-bearbetningstjänster måste konstruktörerna fokusera på tidigt och tydligt samarbete. Detta innebär att man diskuterar designintentionen med leverantören innan man färdigställer planerna, att man tillhandahåller entydiga tekniska ritningar och att man endast specificerar de mest kritiska funktionerna. Det är viktigt att balansera din designvision med praktiska tillverkningsbegränsningar, som verktygstillgång och väggtjocklek. Genom att utnyttja din leverantörs DFM-expertis kompromissar du inte med din design, utan optimerar den för kostnadseffektiv och ändamålsenlig produktion.

Ta dina CNC-bearbetningsprojekt vidare med PTSMAKE

Upptäck varför toppingenjörer och inköpschefer litar på PTSMAKE för precision tjänster för cnc-bearbetning-från prototyper till högvolymproduktion. Är du redo att höja kvaliteten på dina delar, optimera ledtiden och säkerställa tillförlitligheten? Skicka in din RFQ nu och upplev vår expertsupport i första hand!

Läs mer om hur vetenskapen om mätning säkerställer att dina delar uppfyller exakta specifikationer. ↩

Läs mer om de grundläggande mätprinciperna som säkerställer precision i alla tillverkningsprocesser. ↩

Upptäck hur ett materials riktningsegenskaper kan påverka dess bearbetbarhet och den slutliga detaljens integritet i vår expertguide. ↩

Lär dig hur denna riktningsegenskap påverkar materialets beteende och dina designval. ↩

Klicka för att förstå detta symbolspråk som används på ritningar för att definiera detaljens geometri och dess tillåtna variation. ↩

Upptäck hur denna materialegenskap kan ha oväntad inverkan på bearbetningsresultaten och hur du kan konstruera kring den på ett effektivt sätt. ↩

Läs mer om hur denna teknik för produktionsutjämning kan hjälpa dig att minska slöseri och förbättra förutsägbarheten i tillverkningen. ↩

Läs mer om denna avancerade hybridtillverkningsprocess för att bygga och reparera metalldelar. ↩

Lär dig hur du genom att definiera datumen korrekt kan förbättra detaljkonsistensen och minska tvetydigheten i dina tekniska ritningar. ↩