Ett enda felaktigt val av komponent i kärnkrafts- eller kraftsystem kan leda till katastrofala fel, regulatoriska nedstängningar och miljontals kronor i förluster. Ditt rykte - och potentiellt liv - är beroende av komponenter som fungerar felfritt under extrema förhållanden i årtionden.

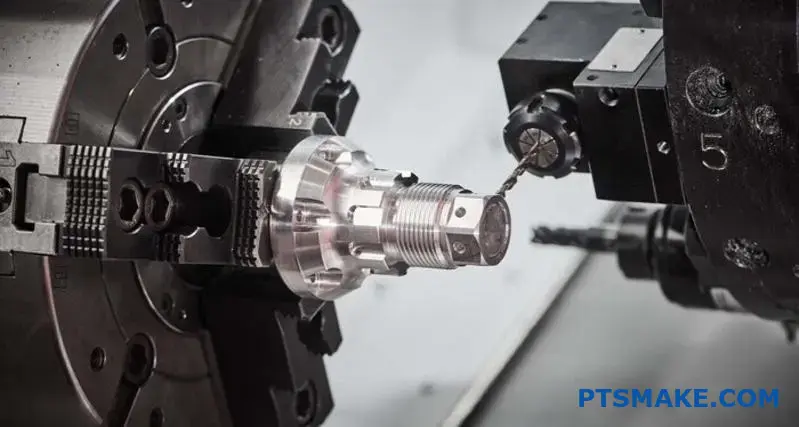

CNC-bearbetning utgör ryggraden i tillverkningen av komponenter för kärnkraft och elenergi och ger den precision, materialkompatibilitet och spårbarhet som krävs för kritiska tillämpningar där fel inte är ett alternativ.

Den här guiden går igenom de viktigaste kunskaperna för att hitta maskinbearbetade delar som uppfyller de krävande kraven i kraftgenereringssystem. Du kommer att upptäcka strategier för materialval, toleransspecifikationer, efterlevnadskrav och insikter från verkligheten som hjälper dig att fatta säkra beslut när du samarbetar med CNC-leverantörer för ditt nästa kritiska projekt.

Den ultimata utmaningen: inköp av maskinbearbetade delar till kraftsystem med hög tillförlitlighet

Inom kraft- och kärnenergisektorn är tillförlitlighet inte bara ett mål. Det är ett absolut krav. Ett enda komponentfel kan leda till katastrofala händelser.

Denna verklighet sätter ett enormt tryck på inköpsprocessen. Vi behöver bearbetade delar med hög tillförlitlighet som fungerar felfritt under extrema förhållanden.

Den höga kostnaden för ett misslyckande

Konsekvenserna av att en enda del går sönder är allvarliga. Riskerna sträcker sig långt bortom enkla driftstörningar.

| Typ av konsekvens | Beskrivning av påverkan |

|---|---|

| Säkerhetsrisk | Risk för olyckor och skada på allmänheten. |

| Ekonomisk förlust | Kostsamma stillestånd och reparationer. |

| Skada på anseende | Förlust av allmänhetens och industrins förtroende. |

Den grundläggande lösningen

CNC-bearbetning för energiproduktion ger den precision som krävs. Det är grunden för att tillverka komponenter som uppfyller dessa strikta säkerhets- och prestandastandarder.

Att köpa in varor till kraftindustrin är unikt krävande. Standardiserade tillverkningsmetoder är ofta otillräckliga. Det handlar inte bara om att tillverka en del, utan om att konstruera en säkerhetskritisk komponent. Detta kräver en djupare nivå av kontroll och verifiering genom hela processen.

Mer än standardbearbetning

Vid tillverkning av kärntekniska komponenter är varje detalj viktig. Detta omfattar materialinköp, hantering och dokumentation. Full spårbarhet är inte förhandlingsbart. Vi måste bevisa ursprunget och integriteten för varje råmaterial som används i produktionen.

Denna process säkerställer att materialen uppfyller specifika prestandakriterier under tuffa förhållanden. Exempelvis måste delar ofta motstå höga tryck, extrema temperaturer och korrosiva miljöer. Om man inte tar hänsyn till fenomen som spänningskorrosion sprickbildning1 kan leda till för tidigt fel.

Viktiga skillnader i tillverkningsmetod

Tabellen nedan visar de viktigaste skillnaderna mellan standard- och högtillförlitlig produktion.

| Funktion | Standardbearbetning | Maskinbearbetning med hög tillförlitlighet |

|---|---|---|

| Materialanskaffning | Kommersiell kvalitet | Certifierade och spårbara partier |

| Toleranser | Industriella standardspecifikationer | Extremt snäva, verifierade toleranser |

| Inspektion | Stickprovskontroller | 100% Inspektion & NDT |

| Dokumentation | Grundläggande arbetsorder | Omfattande certifieringspaket |

På PTSMAKE bygger vi våra processer kring dessa stränga krav. Vi förstår att vårt arbete har en direkt inverkan på säkerheten och tillförlitligheten hos kritisk kraftinfrastruktur.

Att köpa in delar till kraftsystem med hög tillförlitlighet innebär en unik uppsättning utmaningar. Fel får allvarliga konsekvenser, vilket gör att precision inte är förhandlingsbart. Avancerad CNC-bearbetning är den grundläggande tillverkningsprocess som krävs för att uppfylla de extrema säkerhets-, tillförlitlighets- och dokumentationsstandarderna i denna krävande bransch.

Materialvalets hemligheter för extrema miljöer: Från reaktorkärnor till turbiner

Att välja rätt material till en kärnreaktorhärd eller en kraftturbin är ett kritiskt beslut. Prestanda under extrema förhållanden är inte förhandlingsbart.

Den grundläggande utmaningen

Du utsätts för intensiv strålning, höga temperaturer och aggressiv korrosion. Ett materialfel i dessa miljöer kan få katastrofala följder. Utmaningen är att balansera hållbarhet med tillverkningsbarhet.

Viktiga materialkonkurrenter

Vi arbetar ofta med legeringar som Inconel, Hastelloy och titan. Var och en har sina unika styrkor. Det slutliga valet beror alltid på den specifika applikationen och dess driftskrav.

| Miljö | Primärmaterial Familj | Viktig fördel |

|---|---|---|

| Hög strålning | Zirkonium, Inconel | Låg neutronabsorption |

| Hög temperatur | Superlegeringar av nickel | Motstånd mot krypning |

| Hög korrosion | Hastelloy, titan | Kemisk tröghet |

För att göra rätt val måste man balansera prestanda, bearbetbarhet och kostnad. Det handlar aldrig om att bara välja den starkaste eller mest motståndskraftiga legeringen. De praktiska aspekterna av tillverkningen är lika viktiga.

Rostfritt stål: Arbetshästen

För många delar inom kraftproduktion är SS 316 eller 316L en bra utgångspunkt. 316L erbjuder bättre svetsbarhet. Dess styrka minskar dock avsevärt vid de höga temperaturer där superlegeringar utmärker sig. Dessa är tillförlitliga, men har tydliga gränser.

Superlegeringar: De högpresterande elitprodukterna

Det är här du hittar Inconel och Hastelloy. Bearbetning av Inconel för kärntekniska tillämpningar är notoriskt svårt. Det har en hög tendens till arbetshärdning2, vilket snabbt sliter ner skärverktyg. Dessa är överlägsna korrosionsbeständiga legeringar för kraftgenerering, men deras kostnad återspeglar denna elitstatus.

Den praktiska avvägningen

En komponent tillverkad av en högpresterande legering kan kosta många gånger mer än en komponent i rostfritt stål. Denna ökning kommer från både råvarupriset och den komplexa CNC-bearbetning som krävs. På PTSMAKE hjälper vi våra kunder att analysera om prestandavinsten motiverar kostnadsökningen.

| Material | Temp. Motstånd | Motståndskraft mot korrosion | Bearbetbarhet | Relativ kostnad |

|---|---|---|---|---|

| SS 316L | Bra | Mycket bra | Bra | Bas |

| Titan Gr. 5 | Mycket bra | Utmärkt | Rättvist | 3-5x |

| Inconel 718 | Utmärkt | Utmärkt | Dålig | 8-12x |

| Hastelloy C-276 | Utmärkt | Överlägsen | Dålig | 10-15x |

Att välja material för extrema miljöer är en komplex avvägning. Superlegeringar erbjuder topprestanda, men deras svåra bearbetbarhet och höga kostnad gör att rostfritt stål eller titan ofta är mer praktiskt. En noggrann, applikationsspecifik analys är avgörande för att lyckas.

Bortom ritningen: Ingenjörskonst för kompromisslös måttnoggrannhet

Inom kraft- och energisektorn är fel inte ett alternativ. Delarna måste fungera under extrema påfrestningar och temperaturer. Detta kräver kompromisslös dimensionell noggrannhet.

Vi talar om precision på mikronivå. Detta gäller särskilt för kritiska komponenter.

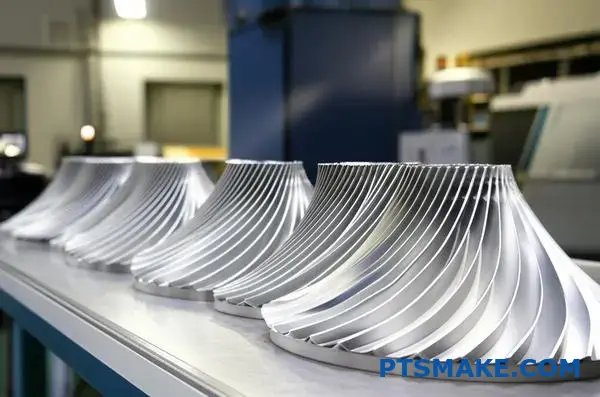

Toleranser för turbinblad

Turbinblad kräver komplexa geometrier för luftprofiler. Även en liten avvikelse påverkar effektiviteten och säkerheten. CNC-bearbetning med snäva toleranser är avgörande här. Vi bearbetar dessa delar för att säkerställa perfekt balans och luftflöde.

Ventilhus Precision

Ventilhus kontrollerar flödet av högtrycksvätskor. Deras tätningsytor måste vara felfria. Varje ofullkomlighet kan leda till katastrofala läckage. Detta är ett kärnfokus för cnc-bearbetning av kärnkraft eller kraftenergi.

En liten skillnad i tolerans kan ha en enorm inverkan.

| Funktion | Standard Tolerans | Effekt Energibehov |

|---|---|---|

| Tätning av ytor | ±0,1 mm | ±0,005 mm |

| Profil för bladets flygprofil | ±0,2 mm | ±0,01 mm |

| Positionella egenskaper | ±0,05 mm | ±0,01 mm |

Att uppnå dessa specifikationer är en daglig utmaning som vi på PTSMAKE möter.

För att uppnå denna precisionsnivå handlar det inte bara om maskinen. Det handlar om en helhetssyn på tillverkningen. Hela processen måste kontrolleras.

Avancerade CNC-kapaciteter

Vi förlitar oss på 5-axliga CNC-maskiner. De gör det möjligt för oss att bearbeta komplexa former i en enda inställning. Detta minskar risken för fel när arbetsstycket ska flyttas.

Processintern mätning och verktygsinställning med laser är standardprocedurer. Dessa system verifierar verktygsdimensionerna och detaljens egenskaper under bearbetningscykeln. Detta säkerställer måttnoggrannhet i energikomponenter från början.

Miljöfaktorernas inverkan

Miljön i verkstaden spelar en avgörande roll. Faktorer som värme och materialspänning kan förstöra en perfekt fungerande del. Vi har lärt oss att hantera dessa variabler minutiöst.

Termisk expansion

Material expanderar med värme. En temperaturförändring på några grader kan göra att en detalj hamnar utanför toleransområdet. Våra bearbetningscentra är placerade i klimatkontrollerade miljöer för att bibehålla isotermisk3 förhållanden, vilket är avgörande för stabiliteten.

Stressavlastning

Inre spänningar i råmaterial kan göra att detaljerna blir skeva efter bearbetning. Vi använder specifik värmebehandling och kryogena processer för att minska dessa spänningar före den slutliga bearbetningen. Detta säkerställer att detaljen förblir stabil långt efter att den lämnar vår anläggning.

| Faktor | Kontrollmetod | Påverkan på precisionen |

|---|---|---|

| Temperaturvariationer | Klimatkontrollerad miljö (±1°C) | Förhindrar materialutvidgning |

| Maskinvärme | Kylda spindlar och kylvätskehantering | Bibehåller dimensionell stabilitet |

| Materialspänning | Förbearbetning Värmebehandling | Eliminerar skevhet efter maskinbearbetning |

Det är tack vare denna noggranna hantering som vi kan leverera tillförlitliga precisionsdelar till kraftverk.

För att uppnå precision på mikronivå för delar till kraftgenerering krävs mer än bara avancerade maskiner. Det krävs strikt kontroll över miljöfaktorer som termisk expansion och en djup förståelse för materialbeteende, vilket säkerställer total måttnoggrannhet.

Mästerlig ytfinish: Varför ojämnhet påverkar prestanda och livslängd

Inom energisektorn är misslyckande inte ett alternativ. En komponents yta är dess första försvarslinje. Detta gäller särskilt för delar till kärnkraft och kraftgenerering.

Rätt finish förhindrar katastrofala fel. Det handlar om mer än bara utseende; det handlar om driftsäkerhet.

Farorna med en skrovlig yta

Mikroskopiska toppar och dalar på en skrovlig yta fungerar som spänningskoncentratorer. Det är i dessa punkter som sprickor uppstår under intensivt tryck och termisk cykling. Detta är ett kritiskt problem för alla ytfinish för kärntekniska komponenter.

Ett lägre Ra-värde innebär en slätare yta. Detta minskar drastiskt svaga punkter.

Friktion och korrosion

I system som turbiner är friktion lika med ineffektivitet och värme. En slät yta minskar det parasitära luftmotståndet. Den begränsar också de ställen där korrosion kan få fäste, vilket förlänger komponenternas livslängd.

| Funktion | Hög Ra (grov) | Låg Ra (slät) |

|---|---|---|

| Risk för sprickbildning | Hög | Låg |

| Friktion | Hög | Låg |

| Korrosion | Nedstämd | Motståndskraftig |

| Idealisk för | Allmän användning | Delar till turbiner och kärnkraftverk |

Att uppnå det specificerade Ra-värde för turbindelar eller kärnkraftskomponenter kräver ofta mer än bara standard CNC-bearbetning. Dessa efterbearbetningsprocesser är avgörande för att skapa en verkligt överlägsen och tillförlitlig yta. De förflyttar komponenten från "bra" till "uppdragskritisk"."

Elektropolering för ultimat släthet

Elektropolering är en nyckelprocess som vi använder på PTSMAKE. Det är en elektrokemisk process som avlägsnar ett mikroskopiskt lager av material. Den riktar in sig på ytans "toppar", vilket resulterar i en exceptionellt slät och ren finish.

Denna metod är idealisk för elektropolering av bearbetade delar med komplexa geometrier. Den förbättrar korrosionsbeständigheten avsevärt genom att avlägsna ytföroreningar och skapa ett passivt skikt. Denna process jämnar ut ytan utan att orsaka mekanisk påfrestning.

Specialiserade sliptekniker

För andra applikationer krävs specialslipning. Det här är inte vanlig verkstadsslipning. Vi talar om precisionsstyrda processer. Dessa metoder kan skapa en specifik ytstruktur.

Strukturen kan påverka smörjförmågan eller riktningsstyrkan. Den kontroll vi har över materialets yta Anisotropi4 är avgörande. Vårt arbete med kunder har visat att rätt slipning kan förbättra slitstyrkan med över 30%.

| Process | Viktig fördel | Bäst för |

|---|---|---|

| Elektropolering | Ultimat släthet, korrosionsbeständighet | Komplexa former, ospänd finish |

| Specialiserad slipning | Kontrollerad textur, slitstyrka | Plana ytor, lastbärande delar |

I energiapplikationer där mycket står på spel är ytfinishen en kritisk säkerhetsparameter. Efterbearbetningsprocesser som elektropolering och precisionsslipning är inte valfria uppgraderingar; de är avgörande för att förhindra sprickor, minska friktionen och säkerställa långsiktig tillförlitlighet för kritiska komponenter.

Kravet på spårbarhet: Dokumentera varje steg för efterlevnad och säkerhet

I branscher där mycket står på spel är spårbarhet inget val. För CNC-bearbetning inom kärnkraft eller energiproduktion är det en grundbult för säkerhet och efterlevnad. Det innebär att vi kan spåra varje komponents resa.

Detta börjar från råvarans ursprung till den färdiga detaljens leverans. Denna dokumentationskedja är inte förhandlingsbar. Den säkerställer att varje del uppfyller högt ställda krav.

Viktiga spårbarhetsdokument

Fullständig dokumentation ger en tydlig och kontrollerbar spårbarhet för varje komponent vi tillverkar.

| Dokumenttyp | Syfte |

|---|---|

| Intyg om överensstämmelse (C of C) | Bekräftar att delarna uppfyller alla specifikationer. |

| Material-certifieringar | Verifierar materialets sammansättning och ursprung. |

| Processblad | Detaljerar varje tillverkningssteg som tas. |

| Lotskontrollregister | Spårar batcher för konsekvens och återkallelse. |

Denna detaljerade registrering är avgörande för spårbar CNC-bearbetning.

Äkta spårbarhet är mer än bara pappersarbete. Det är ett systematiskt tillvägagångssätt som är inbäddat i vår tillverkningskultur på PTSMAKE. Den här noggranna processen säkerställer att varje del är fullt redovisningsbar, från råämnen till färdig komponent. För våra kunder innebär detta förenklade revisioner och ett orubbligt förtroende för slutprodukten.

Uppfyller stränga regulatoriska standarder

Vid ASME-kompatibel tillverkning bevisar dokumentationen att koderna följs. Detta inkluderar registrering av värmenummer från fabriken, som spårar materialet tillbaka till dess specifika batch. Denna detaljnivå är avgörande för sektorer som kräver högsta möjliga säkerhetsstandarder.

Vi dokumenterar varje processparameter. Detta inkluderar maskininställningar, operatörsuppgifter och inspektionsresultat. Detta skapar en komplett historik för varje del. Lotskontroll säkerställer att om ett problem någonsin uppstår med en komponent, kan vi omedelbart identifiera och isolera hela partiet. Den här kontrollnivån är mycket viktig. Det är ett grundläggande krav för standarder som NQA-15.

Revisionsspåret

Ett starkt dokumentationssystem gör revisioner enkla. Istället för en stressig sökning efter information är allt organiserat. Den materialcertifiering som krävs för kärnkraftsdelar finns lätt tillgänglig, vilket bevisar överensstämmelse och garanterar säkerheten.

| Spårbarhetselement | Fördel med efterlevnad |

|---|---|

| Värme siffror | Kopplar ihop del med råvarubatch. |

| Processloggar | Verifierar korrekta tillverkningsprocedurer. |

| Inspektionsrapporter | Bekräftar dimensions- och kvalitetskontroller. |

| Nummerering av partier | Möjliggör exakt spårning av detaljgrupper. |

Detta systematiska tillvägagångssätt gör efterlevnad av regelverk till en rutinmässig del av vårt arbetsflöde, inte en eftertanke.

Spårbarhet är din garanti för kvalitet och säkerhet. Den ger en fullständig, verifierbar historik för varje del. Denna detaljerade dokumentation förenklar revisioner och säkerställer strikt efterlevnad av standarder som ASME och NQA-1, vilket ger absolut sinnesfrid för kritiska tillämpningar.

Avkodning av viktiga standarder: ASME, ISO och NQA-1

Att navigera bland standarder för kritiska branscher kan kännas komplicerat. Låt oss förenkla tre viktiga standarder för att säkerställa att dina delar uppfyller strikta krav. Detta är avgörande för cnc-bearbetning av kärnkraft eller kraft.

ASME sektion III: Den nukleära planen

Denna standard reglerar konstruktion, material och tillverkning av kärntekniska komponenter. För att följa den krävs djup expertis inom ‘ASME Section III machining’.

ISO 19443 & NQA-1: Ramverk för kvalitet

ISO 19443 är inriktad på kvalitetsstyrning i den nukleära leveranskedjan. Den hjälper dig att hitta en ‘ISO 19443-kompatibel leverantör’. NQA-1 tillhandahåller ett bredare ‘NQA-1-kvalitetsprogram’ för kärntekniska anläggningar.

| Standard | Primärt fokus | Viktiga konsekvenser för köpare |

|---|---|---|

| ASME sektion III | Komponentintegritet | Säkerställer att delarna klarar de förhållanden som råder vid kärnteknisk drift. |

| ISO 19443 | Kvalitet i leveranskedjan | Granskar leverantörer för kärnkraftsspecifika kvalitetssystem. |

| NQA-1 | Övergripande kvalitetsprogram | Bekräftar en leverantörs omfattande kvalitetssäkring. |

När du väljer en partner är det viktigt att förstå den praktiska inverkan av dessa standarder. De är inte bara märken; de formar hela tillverkningsprocessen från början till slut.

System- kontra komponentfokus

Tänk på det på det här sättet: ASME Section III är laserfokuserad på den fysiska komponenten. Den dikterar ‘vad’ - material, svetsning och inspektionskriterier för själva delen.

ISO 19443 och NQA-1 definierar däremot ‘hur’. De strukturerar kvalitetsledningssystemet. Detta säkerställer att varje steg, från offert till leverans, kontrolleras och dokumenteras. Detta systemiska tillvägagångssätt är avgörande.

Vad detta innebär för ditt projekt

För dig innebär detta en rigorös dokumentation. Varje material som används måste kunna spåras tillbaka till källan. Denna kompletta spårbarhet för material6 är inte förhandlingsbart i kärntekniska tillämpningar.

Om du väljer en leverantör som uppfyller ISO 19443 innebär det att de har beprövade system för att förhindra förfalskade delar. Ett effektivt ‘NQA-1-kvalitetsprogram’ säkerställer att alla processavvikelser fångas upp, dokumenteras och korrigeras omedelbart. Detta skyddar ditt projekts integritet. Allt handlar om riskreducering.

| Standardpåverkan | Del Design | Tillverkningsprocess | Val av leverantör |

|---|---|---|---|

| ASME sektion III | Materialval, specifika geometrier | Certifierad svetsning, stränga kontroller | Kräver specifik ‘ASME Section III machining’-kapacitet. |

| ISO 19443 | Mindre direkt påverkan | Fokus på processtyrning och förfalskningsskydd | Måste vara en ‘ISO 19443-kompatibel leverantör’. |

| NQA-1 | Utforma kontrollprocesser | Strikt upphandling och processvalidering | Kräver att ett robust ‘NQA-1 kvalitetsprogram’ finns på plats. |

Dessa standarder är inte utbytbara. ASME Section III reglerar delen, medan ISO 19443 och NQA-1 hanterar kvalitetssystemen. För inköpare innebär detta att de måste välja leverantörer som kan tillhandahålla verifierbara bevis på efterlevnad, vilket garanterar projektets säkerhet och tillförlitlighet.

Fallstudie: Precisionsbearbetning för nästa generations kylmedelspump till en reaktor

Detta projekt var ett verkligt test av vår kapacitet. Vi kontaktades för att tillverka en kritisk komponent till nästa generations kylmedelspump för reaktorer.

Det rörde sig om ett komplext pumphjul. Den krävde extrem precision i ett mycket segt material. Det här är en klassisk utmaning inom sektorn för cnc-bearbetning av energiproduktion.

Framgång var inte valfritt. Delens tillförlitlighet har en direkt inverkan på kärnkraftsanläggningens säkerhet och effektivitet. Vi levererade enligt varje specifikation.

Projektet i korthet

| Parameter | Krav |

|---|---|

| Komponent | Impeller för reaktorns kylvätskepump |

| Material | Duplex rostfritt stål (UNS S32205) |

| Nyckel Tolerans | ±0,005 mm på bladprofiler |

| Ytfinish | Ra 0,2 μm på ytor som kommer i kontakt med vätska |

| Certifiering | Fullständig materialspårbarhet och NDT-rapporter |

Utmaningen med maskinbearbetning i detalj

Kundens krav tänjde på gränserna för standardbearbetning. Komponentens roll i en kärnreaktor innebar att det inte fanns någon marginal för fel. Denna kärnkraftsapplikation med precisionsbearbetning krävde ett felfritt resultat.

Materialet, Duplex rostfritt stål7, valdes för sin otroliga styrka och korrosionsbeständighet. Samma egenskaper gör dock att det är mycket svårt att bearbeta. Det är segt och tenderar att bli härdat om det inte hanteras på rätt sätt. Vi var tvungna att utveckla en specifik strategi för dessa CNC-bearbetade reaktorkomponenter.

Att övervinna tekniska hinder

De främsta utmaningarna var de snäva geometriska toleranserna och ytfinishen. Pumphjulets komplexa, böjda blad krävde samtidig 5-axlig CNC-fräsning för att uppnå de angivna profilerna.

Efter att ha samarbetat med vår kund kom vi fram till att konventionella verktyg skulle slitas ut för snabbt. Vi investerade i specialiserade keramiska pinnfräsar och utvecklade en anpassad strategi för verktygsbanorna. Detta minimerade värmen och förhindrade att materialet härdades under processen.

Vår kvalitetssäkring var rigorös. Vi använde CMM-inspektion och ytprofilometri i flera steg för att validera varje dimension och finish.

| Utmaning | Vår lösning på PTSMAKE | Levererat värde |

|---|---|---|

| Extrema toleranser (±0,005 mm) | 5-axlig CNC-fräsning, CMM-kontroller i processen | Garanterad geometrisk noggrannhet, optimal pumpprestanda |

| Materialets seghet | Specialiserade keramiska verktyg, optimerade hastigheter/matningar | Jämn kvalitet på detaljerna, minskat verktygsslitage |

| Ytfinish (Ra 0,2 μm) | Efterbehandlings- och poleringsprocess i flera steg | Minimerad vätskefriktion, förbättrad pumpeffektivitet |

| Fullständig certifiering | Rigorös dokumentation och NDT-testning | Säkerställde efterlevnad av standarder inom kärnkraftsindustrin |

Det här projektet belyser hur en noggrann bearbetningsstrategi är avgörande för krävande applikationer. Vi bearbetade framgångsrikt det komplexa pumphjulet, uppfyllde alla extrema toleranser och certifieringsbehov och säkerställde därmed den tillförlitlighet och prestanda som krävs för denna kritiska kärnkraftskomponent.

Ingenjörens checklista: 10 frågor för att granska din nästa CNC-partner

Att välja rätt CNC-partner är avgörande. Detta gäller särskilt för kärnkrafts- och energisektorerna. Ett enkelt misstag kan leda till kostsamma fel.

För att hjälpa dig har jag skapat en praktisk checklista. Den förenklar hur man väljer en leverantör av CNC-bearbetning. Använd dessa frågor för att få tydliga och användbara svar. Detta bidrar till att säkerställa att din partner uppfyller dina standarder för precision och tillförlitlighet.

| Utvärderingsområde | Viktigt fokus |

|---|---|

| Teknisk kompetens | Erfarenhet av material och komplexitet |

| Kvalitetssystem | Certifieringar och inspektionsprocess |

| Riskhantering | Beredskaps- och stödplaner |

En bra checklista går längre än till priset. Den dyker ner i leverantörens kärnkompetens. Detta är avgörande när man granskar tillverkare av kärnkraftsdelar. Du behöver en partner som förstår vad som står på spel.

Material- och processexpertis

Fråga om deras erfarenhet av specifika legeringar. Har de bearbetat Inconel, Hastelloy eller specifika kvaliteter av rostfritt stål? Begär fallstudier eller exempel på delar. Detta bevisar deras förmåga att hantera material som är vanliga inom kraft- och energiområdet.

Kvalitet och inspektion

Vilka certifieringar har de? ISO 9001 är en bra utgångspunkt. Fråga också om deras inspektionsutrustning. Har de koordinatmätmaskiner (CMM)? Vad har de för kalibreringsschema? Ett robust kvalitetssystem är inte förhandlingsbart. På PTSMAKE inkluderar vår process rigorösa inspektioner under processen och slutinspektioner.

Teknik och oförutsedda utgifter

Fråga om deras tekniska support. Erbjuder de Design för tillverkningsbarhet (DFM)8 analys? Denna samarbetsprocess kan spara tid och minska kostnaderna avsevärt. Slutligen, fråga om deras katastrofåterställningsplan. Vad händer om en nyckelmaskin går ner? En solid plan visar på framförhållning och skyddar din leveranskedja.

| Punkt i checklistan | Fråga till leverantör |

|---|---|

| Erfarenhet av legering | "Kan du ge exempel på delar till kärnkraft eller elenergi som du har tillverkat?" |

| Certifieringar | "Vad är den fullständiga omfattningen av er ISO 9001-certifiering?" |

| Teknisk support | "Vad innebär er DFM-granskningsprocess?" |

| Återställning efter katastrof | "Vad är er beredskapsplan för fel på utrustning eller strömavbrott?" |

Detta strukturerade tillvägagångssätt hjälper dig att bygga upp ett pålitligt partnerskap. Det flyttar diskussionen från kostnad till kapacitet och säkerställer att ditt projekt blir framgångsrikt.

Denna checklista ger ett strukturerat ramverk för granskning av leverantörer. Den hjälper dig att bedöma teknisk kompetens, kvalitetssystem och riskhantering, vilket säkerställer att du väljer en kompetent och pålitlig partner för kritiska komponenter.

Rollen för 5-axlig maskinbearbetning i komplexa turbin- och ventilkomponenter

Inom energisektorn är precision inte bara ett mål, det är en nödvändighet. 5-axlig maskinbearbetning är en game-changer för tillverkning av komplexa turbin- och ventilkomponenter. Den erbjuder unika fördelar som traditionella metoder inte kan matcha.

Fördelen med en enda installation

Den största fördelen är att komplicerade delar kan färdigställas i en enda uppställning. Detta minimerar mänskliga fel som uppstår vid omfixturering. Resultatet blir högre noggrannhet och konsekvens, vilket är avgörande för komponenter som impellrar.

Bearbetning av komplexa geometrier

5-axliga maskiner kan med lätthet skapa komplexa konturer och djupa hålrum. Den här kapaciteten är avgörande för att optimera fluiddynamiken i delar som används för kraftgenerering. Det gör att vi kan producera geometrier som tidigare var omöjliga.

Jämförelse av inställningar: Turbinblad

| Funktion | 3-axlig maskinbearbetning | 5-axlig maskinbearbetning |

|---|---|---|

| Inställningar krävs | Flera (4-6) | Enkel installation |

| Positioneringsnoggrannhet | Lägre | Högre |

| Verktygslängd | Längre (risk för prat) | Kortare, styvare |

| Cykeltid | Längre | Betydligt kortare |

Detta synsätt är centralt för en effektiv 5-axlig bearbetning för turbindelar.

Låt oss dyka djupare in i de specifika applikationerna. För detaljer med komplexa inre kanaler, som grenrörsblock, är 5-axlig bearbetning oumbärlig. Vi kan skapa integrerade funktioner som minskar antalet detaljer, vikten och potentiella felpunkter.

Bearbetning av djupa fickor och hålrum

En viktig fördel är möjligheten att bearbeta djupa hålrum. Den lutande spindeln eller bordet gör det möjligt att använda kortare och styvare skärverktyg. Detta minskar verktygets avböjning och vibrationer. Det leder till bättre ytfinhet och snävare toleranser, vilket är särskilt viktigt i 5-axlig bearbetning av ventilhus. På PTSMAKE har vi upptäckt att denna teknik förbättrar delintegriteten för kärnkraft eller energiproduktion cnc-bearbetning.

Skapa integrerade funktioner

Tänk dig ett komplext grenrörsblock. Traditionellt skulle det monteras av flera maskinbearbetade delar. Detta medför potentiella läckagevägar vid varje skarv. Med 5-axlig teknik kan vi bearbeta hela blocket från ett enda materialstycke. Detta skapar en starkare och mer tillförlitlig komponent. Maskinen kinematik9 möjliggör exakta verktygsbanor runt komplexa detaljer.

Komponentintegritet: Fördelningsblock

| Tillvägagångssätt | Traditionell församling | 5-axlig integrerad maskinbearbetning |

|---|---|---|

| Antal delar | Hög | Ett stycke |

| Potentiella läckagevägar | Flera | Ingen |

| Strukturell integritet | Lägre | Högre |

| Tid för montering | Krävs | Eliminerad |

Denna metod är grundläggande för komplex geometri CNC-energi applikationer där tillförlitlighet är av yttersta vikt.

Sammanfattningsvis ger 5-axlig bearbetning överlägsen noggrannhet för energikomponenter genom att möjliggöra produktion i en enda uppsättning. Den är utmärkt för att skapa komplexa konturer, djupa hålrum och integrerade funktioner i delar som pumphjul och grenrör, vilket förbättrar både prestanda och tillförlitlighet.

Lås upp nästa nivå av maskinbearbetning inom kärnkraft och energiproduktion med PTSMAKE

Är du redo att lösa dina tuffaste utmaningar när det gäller tillförlitlighet och efterlevnad för CNC-bearbetning inom kärnkraft och kraftvärme? Samarbeta med PTSMAKE för precision, spårbarhet och sömlös certifiering. Begär en offert nu och upplev de högsta standarderna inom säkerhet, kvalitet och förtroende - dina komponenter förtjänar inget mindre!

Upptäck hur miljöfaktorer i kombination med dragspänning kan orsaka oväntade materialfel. ↩

Läs om hur denna materialegenskap påverkar verktygens livslängd och bearbetningsstrategier för högtemperaturlegeringar. ↩

Läs om hur temperaturstabilitet är en förutsättning för att uppnå toleranser med ultrahög precision. ↩

Utforska de tekniska detaljerna om hur ytans riktning påverkar komponentens prestanda och materialintegritet. ↩

Läs mer om denna viktiga kvalitetsstandard för tillämpningar i kärnkraftsanläggningar. ↩

Lär dig hur fullständig spårbarhet förhindrar materialfel och säkerställer integriteten hos dina kritiska komponenter. ↩

Lär dig mer om den unika mikrostrukturen och egenskaperna hos denna högpresterande legering. ↩

Lär dig hur DFM-analys optimerar din konstruktion för produktionseffektivitet och sänker kostnaderna. ↩

Lär dig hur en maskins axlar rör sig i samspel för att skapa komplexa former. ↩