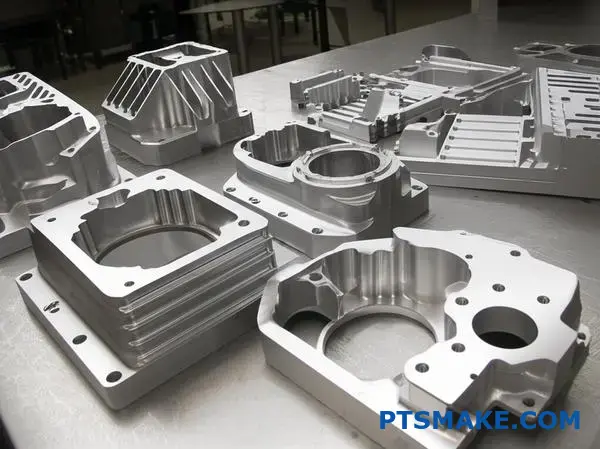

Komplexa CNC-bearbetade delar misslyckas ofta under produktionen eftersom ingenjörerna förbiser kritiska konstruktionsbegränsningar. Din perfekt utformade komponent blir en mardröm vid tillverkningen när det är omöjligt att komma åt verktygen, toleranserna är orealistiska eller geometrin skapar oöverstigliga utmaningar för arbetshållningen.

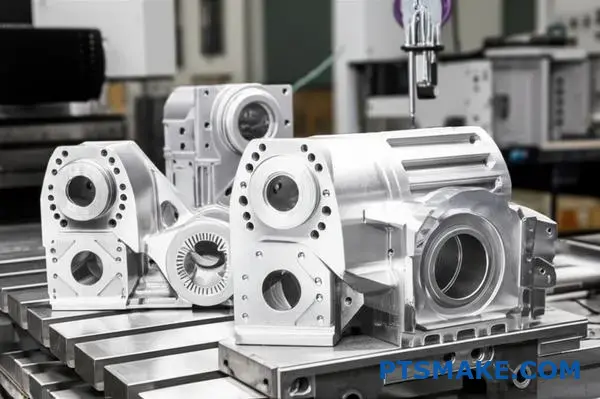

För att lyckas med komplex CNC-bearbetning måste man balansera detaljens funktionalitet med tillverkningsbegränsningar genom strategiska designval, lämpligt materialval och tidigt samarbete mellan ingenjörer och maskinister för att optimera både prestanda och kostnadseffektivitet.

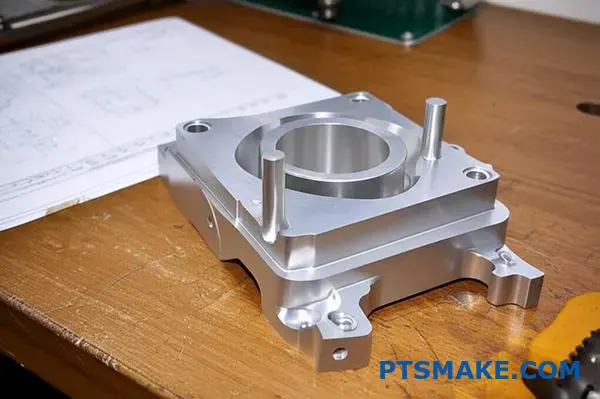

Jag har arbetat med hundratals ingenjörer på PTSMAKE som har lärt sig dessa läxor den hårda vägen. Vissa upptäckte att deras "enkla" konstruktionsändringar kunde fördubbla bearbetningstiden, medan andra upptäckte att mindre geometrijusteringar sparade tusentals kronor i verktygskostnader. Skillnaden mellan en smidig produktionskörning och en kostsam omkonstruktion handlar ofta om att förstå dessa grundläggande principer innan du börjar tillverka.

Viktiga designöverväganden för komplexa CNC-bearbetade delar?

Har du någonsin färdigställt en komplex detaljkonstruktion för att sedan få höra att den är nästan omöjlig att tillverka eller kommer att spräcka budgeten? Detta fram-och-tillbaka tär på tid och energi och stoppar hela projekt.

Viktiga designöverväganden för komplexa CNC-bearbetade delar innebär en djup förståelse för maskinens kapacitet, utformning av delgeometri för tillverkningsbarhet och tidigt samarbete med maskinister. Denna anpassning förhindrar kostsamma omkonstruktioner, förkortar ledtiderna och säkerställer att den slutliga delen uppfyller både funktionella och budgetmässiga mål.

Förstå maskinens kapacitet: 3-axlig vs. 5-axlig

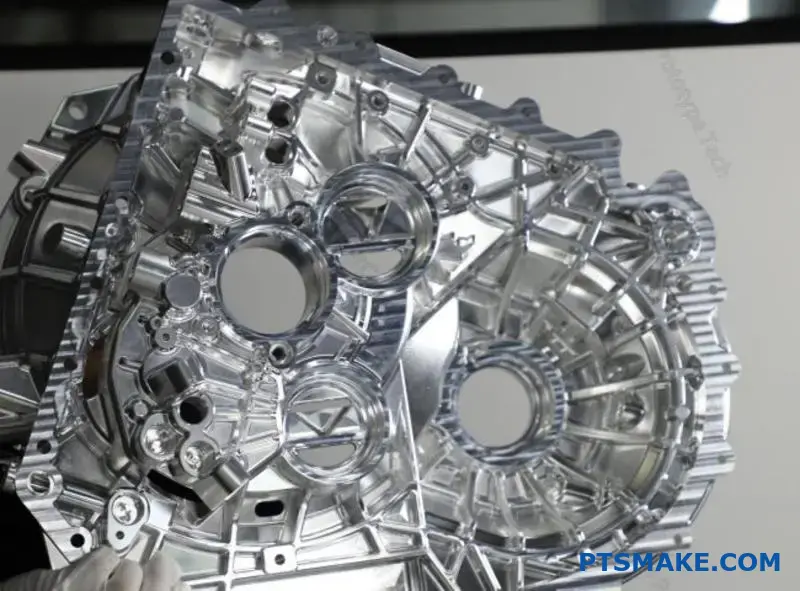

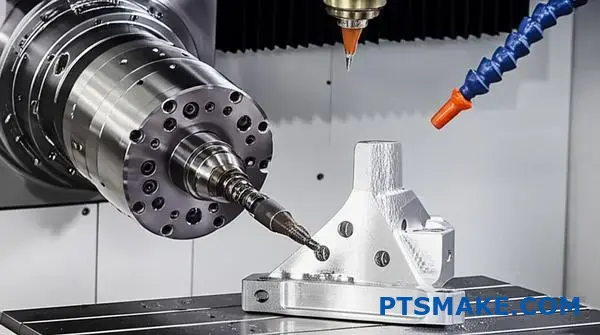

Den första kontrollpunkten vid konstruktionen av en komplex detalj är att förstå vilken utrustning som ska skapa den. En 3-axlig maskin och en 5-axlig maskin har helt olika kapacitet, och detta val påverkar i grunden din designfrihet. En 3-axlig maskin arbetar i X-, Y- och Z-planen. Den är perfekt för enklare detaljer med funktioner som kan nås från ovansidan. Men om din detalj har underskärningar, vinklade hål på flera ytor eller komplexa organiska ytor, kommer en 3-axlig maskin att kräva flera inställningar. Varje gång detaljen fixeras om manuellt ökar risken för fel och arbetstiden ökar avsevärt.

Vid 5-axlig bearbetning läggs å andra sidan två rotationsaxlar till. Detta gör att skärverktyget kan närma sig arbetsstycket från ett mycket större antal vinklar och ofta färdigställa en hel del i en enda inställning. För verkligt komplex CNC-bearbetning är detta en game-changer. Det öppnar upp för möjligheten att skapa intrikata geometrier som annars skulle vara omöjliga eller oöverkomligt dyra. Maskinens frihetsgrader1 direkt korrelerar till den komplexitet som den kan hantera effektivt. I vårt arbete på PTSMAKE har vi sett konstruktioner som skulle kräva sex olika inställningar på en 3-axlig maskin slutföras i en enda sömlös operation på ett 5-axligt center. Detta förbättrar inte bara precisionen genom att eliminera toleransstapling utan kan också sänka det slutliga styckpriset trots den högre maskintimkostnaden.

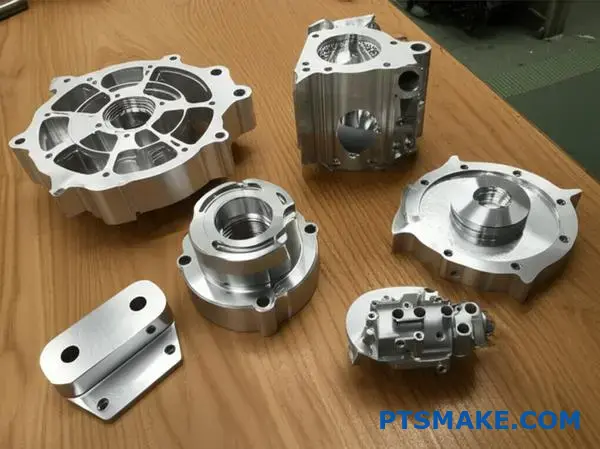

Hur detaljgeometrin avgör tillverkningsbarheten

Geometrin på din detalj är den ritning som maskinen följer, och vissa ritningar är mycket lättare att läsa än andra. Funktioner som ser enkla ut i en CAD-modell kan innebära stora utmaningar på verkstadsgolvet.

- Invändiga hörn: Skärverktyg är runda, vilket innebär att de inte kan skapa perfekt vassa innerhörn. Varje invändigt hörn måste ha en radie som är minst lika stor som verktyget som ska skära det. För att konstruera en mindre radie krävs ett mindre och ömtåligare verktyg, vilket ökar bearbetningstiden och risken för att verktyget går sönder.

- Djupa fickor: Det idealiska förhållandet mellan en fickas djup och verktygets diameter är cirka 3:1. För att nå längre än så krävs specialverktyg med lång räckvidd som är känsliga för vibrationer och böjning, vilket försämrar ytfinishen och noggrannheten.

- Tunna väggar: Väggar som är för tunna i förhållande till sin höjd kan vibrera under bearbetningen, vilket leder till skakningar och dålig måttnoggrannhet. De kan också bli skeva av värmen och påfrestningarna i skärprocessen.

En enkel jämförelse visar hur maskinvalet är kopplat till geometrin.

| Funktion | 3-axlig maskinbearbetning | 5-axlig maskinbearbetning |

|---|---|---|

| Komplexitet | Bäst för enklare, plana geometrier | Idealisk för komplexa kurvor och underskärningar |

| Inställningar | Kräver ofta flera manuella inställningar | Kan ofta komplettera delar i en enda uppställning |

| Noggrannhet | Risk för att toleranserna staplas på varandra på grund av omfixering | Högre noggrannhet tack vare en enda fastspänningspunkt |

| Idealisk för | Fästen, plattor och prismatiska delar | Impellrar, medicinska implantat, komponenter för flyg- och rymdindustrin |

Att tänka på dessa fysiska begränsningar under konstruktionsfasen är kärnan i Design for Manufacturability (DFM).

Designvalens inverkan på kostnad och ledtid

Varje linje, kurva och toleransanteckning som du lägger till på en ritning har en direkt inverkan på slutkostnaden och leveransplanen. Det är en verklighet som kan vara svår att kvantifiera enbart ur ett designperspektiv, men från en maskinists synvinkel är sambandet kristallklart. Målet är inte att kompromissa med konstruktionens funktion, utan att uppnå den på effektivast möjliga sätt. Om vi till exempel anger en onödigt snäv tolerans för en icke-kritisk detalj tvingas vi använda lägre skärhastigheter, oftare byta verktyg och genomföra omfattande CMM-inspektionscykler. Om samma tolerans minskas, där det är funktionellt acceptabelt, kan bearbetningstiden för den detaljen halveras.

Samma princip gäller för ytfinish. En maskinbearbetad standardfinish går relativt snabbt att producera. Men om man vill ha en spegelblank yta (t.ex. Ra 8 µin) krävs ytterligare finfräsning och eventuellt sekundära processer som lappning eller polering, vilket i sin tur medför betydande tidsåtgång och kostnader. Det är viktigt att ställa sig frågan: Måste ytan vara så här slät av funktionella skäl eller är den rent estetisk? Materialvalet är en annan viktig faktor. Bearbetning av en del från aluminium 6061 är okomplicerat. Om samma detalj tillverkas av Inconel eller titan, material som är vanliga inom flygindustrin, ökar verktygsslitaget dramatiskt och skärhastigheterna minskar, vilket i sin tur driver upp både kostnader och ledtider.

Balans mellan komplexitet och praktisk användbarhet

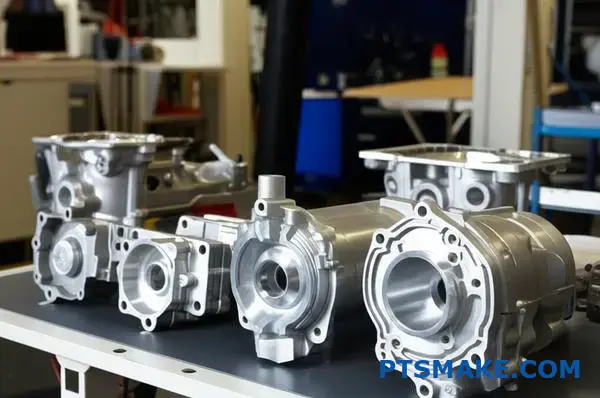

De mest framgångsrika projekten är resultatet av en balans mellan designintention och tillverkningsverklighet. Min erfarenhet är att denna balans sällan uppnås på egen hand. Det kräver öppen kommunikation och samarbete mellan konstruktören och maskinisten. Den bästa tiden att ha den här konversationen är i konceptstadiet, inte efter att designen har färdigställts och släppts. På PTSMAKE samarbetar vi ofta med våra kunders ingenjörsteam redan i ett tidigt skede. I ett nyligen genomfört projekt designade en kund ett hus med flera djupa fickor. Vår första analys visade att det skulle kräva specialverktyg och långa cykeltider. Genom att samarbeta kom vi fram till att en mindre justering av fickdjupen och hörnradierna - förändringar som inte hade någon inverkan på detaljens funktion - gjorde att vi kunde använda standardverktyg och minska cykeltiden med uppskattningsvis 30%. Denna enkla dialog i ett tidigt skede sparade tusentals dollar under hela produktionskedjan.

Denna tabell illustrerar det direkta sambandet mellan designval och deras konsekvenser för tillverkningen.

| Designval | Påverkan på kostnader | Påverkan på ledtiden |

|---|---|---|

| Snäva toleranser (t.ex. ±0,001") | Hög | Ökad |

| Fin ytfinish (t.ex. Ra 16) | Måttlig till hög | Ökad |

| Exotiska eller hårda material | Mycket hög | Variabel (inköp och maskinbearbetning) |

| Icke-standardiserade radier/profiler | Måttlig | Ökad (anpassad verktygsframställning) |

I slutändan är en tillverkningsbar design en intelligent design. Den uppfyller alla funktionella krav samtidigt som den respekterar de fysiska processer som ger den liv.

För att klara komplex CNC-bearbetning krävs en helhetssyn som sträcker sig längre än CAD-modellen. Det hänger på att förstå samspelet mellan detaljens geometri och maskinens kapacitet. Till synes små val när det gäller toleranser, hörnradier och ytfinish har en enorm inverkan på kostnader och tidsramar. Det mest kraftfulla verktyget du har till ditt förfogande är tidigt samarbete. Genom att samarbeta med din tillverkningspartner redan från början kan du omvandla potentiella hinder till möjligheter för innovation och effektivitet och se till att din vision blir verklighet.

Optimera geometrin: Undvik onödig komplexitet.

Har du någonsin färdigställt en design, bara för att upptäcka att tillverkningskostnaden var dubbelt så hög som du förväntade dig? Den vackra, invecklade detaljen kan vara boven i dramat, som i tysthet höjer dina kostnader.

Optimering av detaljgeometrin handlar om att hitta en kritisk balans. Det innebär att man metodiskt tar bort oväsentliga detaljer som ökar bearbetningstiden och kostnaden, utan att äventyra detaljens kärnfunktion, styrka eller tillförlitlighet. Detta är nyckeln till effektiv komplex CNC-bearbetning.

Den verkliga kostnaden för icke-essentiella funktioner

Vid komplex CNC-bearbetning översätts varje linje i en CAD-modell till en maskinrörelse, en verktygsbana eller en inställningsändring. Onödiga funktioner tar inte bara lite längre tid, de skapar en samverkande effekt som driver upp kostnader och ledtider. Ju mer komplex geometrin är, desto mer specialiserade verktyg, programmering och operatörsuppmärksamhet krävs.

Funktionalitet kontra estetik: En kritisk utvärdering

Det första steget är att ifrågasätta varje detalj: har den ett funktionellt syfte? En detalj är funktionell om den är avgörande för detaljens montering, uppriktning, hållfasthet eller funktion. Estetiska detaljer kan vara viktiga för varumärkesprofileringen, men de ger ofta litet eller inget tekniskt värde och kan vara mycket kostnadsdrivande.

Tänk på en enkel konsol. En funktionell egenskap skulle kunna vara ett monteringshål med en viss diameter och tolerans. En estetisk egenskap kan vara en välvd kant som inte förbättrar hållfastheten. Vi på PTSMAKE arbetar ofta med kunder för att skilja mellan de två. Ett projekt gällde ett hus där en djup, smal ficka hade utformats av rent visuella skäl. Genom att byta ut den mot en enklare, bredare fördjupning kunde vi minska bearbetningstiden med nästan 30% utan att produktens prestanda påverkades alls. Den här typen av analys är central i vår DFM-process (Design for Manufacturability). Det handlar om att göra smarta val som respekterar både konstruktionsavsikten och tillverkningsverkligheten. En noggrant utvald datum2 kan också förenkla hela installationsprocessen och minska risken för fel.

Analys av funktionens inverkan

Som hjälp kan du skapa en enkel utvärderingsmatris. Detta tvingar dig att motivera varje del av din design.

| Funktion | Primärt syfte | Funktionell nödvändighet (1-5) | Kostnadspåverkan (1-5) | Beslut |

|---|---|---|---|---|

| M4 monteringshål | Montering | 5 (väsentlig) | 1 (låg) | Håll |

| 0,2 mm filé | Stressavlastning | 4 (hög) | 2 (medelhög) | Håll |

| Graverad logotyp | Varumärkesprofilering | 1 (estetisk) | 4 (hög) | Förenkla/ta bort |

| Invändiga ribbor | Styvhet | 5 (väsentlig) | 3 (medelhög) | Håll |

Den här processen hjälper dig att skilja mellan "måste-ha" och "kan-ha" och vägleder dig mot en mer strömlinjeformad och kostnadseffektiv del.

Konstruera för strukturell integritet

Utöver att bara ta bort detaljer handlar geometrioptimering om att konstruera för styrka och hållbarhet. En överbearbetad del är en svag del. Varje skärning avlägsnar material och om den inte planeras noggrant kan den äventyra den slutliga komponentens strukturella integritet, vilket kan leda till att den går sönder under belastning. Detta är särskilt viktigt för högpresterande applikationer inom branscher som flyg och rymd samt medicinsk utrustning.

Undvik stressfaktorer som koncentrerar sig

Skarpa invändiga hörn är en av de största fienderna till strukturell integritet. De fungerar som spänningskoncentratorer och skapar punkter där kraften förstärks, vilket ofta leder till sprickor och frakturer. Även om ett hörn ser obetydligt ut på en CAD-skärm kan det bli en stor brottpunkt i verkligheten.

Lösningen är enkel: lägg till generösa filéer eller radier i alla inre hörn. Detta bidrar till att fördela spänningen jämnare över geometrin. Enligt vår erfarenhet kan en något större avrundning dramatiskt öka en detaljs utmattningslivslängd med en minimal inverkan på bearbetningstiden. Faktum är att det ofta förenklar processen, eftersom större verktyg kan användas.

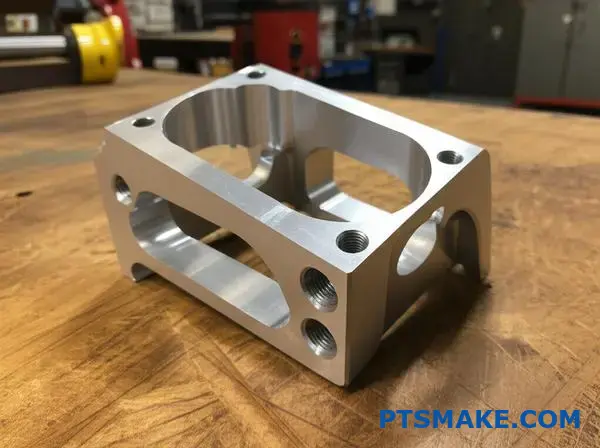

Farorna med överdriven materialborttagning

Det kan vara frestande att ta bort så mycket material som möjligt för att minska vikten. Detta måste dock göras på ett strategiskt sätt. Om en detalj urholkas utan lämpliga stödstrukturer, t.ex. invändiga ribbor eller kilar, kan den bli bräcklig och benägen att skeva, både under och efter bearbetningen.

Tänk på följande när du konstruerar för materialavverkning:

| Dålig praxis | Konsekvenser | God praxis | Förmån |

|---|---|---|---|

| Vassa invändiga hörn | Hög spänningskoncentration | Generösa invändiga radier | Fördelar påfrestningar, förbättrar verktygens livslängd |

| Tunna, ounderstödda väggar | Vridning, vibration, svaghet | Lägg till revben eller tjocka väggar | Ökar styvhet och stabilitet |

| Djupa, smala fickor | Svårbearbetad, verktygsbrott | Bredda fickorna, minska djupet | Snabbare bearbetning, bättre ytfinish |

I tidigare projekt med kunder har vi använt simuleringsverktyg för att identifiera områden med hög belastning innan en enda metallbit har skurits. Detta gör att vi kan föreslå att material läggs till i kritiska zoner samtidigt som det tas bort från områden med låg belastning. Resultatet är en del som är både lätt och stark - det perfekta resultatet för alla komplexa CNC-bearbetningsprojekt. Detta genomtänkta tillvägagångssätt säkerställer att delen inte bara ser ut som designen utan också fungerar felfritt under tryck.

Optimering av geometrin är ett grundläggande steg i framgångsrik komplex CNC-bearbetning. Det handlar inte om att kompromissa med din design, utan snarare om att förbättra den genom att kritiskt utvärdera varje funktion utifrån dess funktionella nödvändighet. Genom att skilja mellan estetiska önskemål och funktionella behov kan du avsevärt minska tillverkningskostnaderna och ledtiderna. Genom att fokusera på strukturell integritet genom att undvika spänningskoncentratorer och planera materialborttagning noggrant säkerställer du dessutom att din slutprodukt inte bara är tillverkningsbar utan också stark och tillförlitlig i sin tillämpning.

Hantering av väggtjocklek och funktionsproportioner.

Har du någonsin konstruerat en detalj med så tunna väggar att de blev skeva under bearbetningen eller med så höga detaljer att de skakade och förstörde den färdiga detaljen?

Att hantera väggtjocklek och proportioner på rätt sätt är grundläggande. Detta innebär att man måste respektera materialspecifika minimikrav och använda stabila höjd/bredd-förhållanden för att förhindra vibrationer och säkerställa att den slutliga komponenten uppnår de snäva toleranser som krävs vid komplex CNC-bearbetning.

När vi talar om komplex CNC-bearbetning handlar det ofta om fleraxliga maskiner och snäva toleranser. De mest grundläggande principerna för design för tillverkningsbarhet (DFM) är dock lika kritiska. Väggtjocklek är en av dessa grundläggande principer. Om väggarna är för tunna kan de inte stå emot skärkrafterna. Detta leder till avböjning, vibrationer och oförmåga att hålla toleranserna. I vissa fall kan detaljen till och med bli skev eller gå sönder direkt i maskinen. Alla material beter sig olika, vilket är anledningen till att det första steget är att fastställa en baslinje för minsta tjocklek.

Den gyllene regeln: Materialspecifika minimikrav

Det går inte att tillämpa en regel som passar alla. Metaller är i allmänhet styvare än plast, vilket möjliggör tunnare väggar. Men även inom metaller finns det betydande skillnader. Ett starkt material som rostfritt stål kan klara tunnare detaljer än ett mjukare material som material som aluminium. På PTSMAKE ger vi ofta råd till våra kunder baserat på omfattande tester och projekterfarenhet. Till exempel, även om du kan komma undan med en vägg på 0,5 mm i aluminium för en liten detalj, rekommenderar vi ett säkrare minimum på 0,8 mm för allmänna tillämpningar för att säkerställa stabilitet och repeterbarhet. Plast är ännu känsligare för värme och skärkrafter, vilket kräver tjockare väggar för att förhindra smältning eller skevhet. Det är här den verkliga utmaningen med snacka3 Det är inte bara oljud, det är ett fysiskt tecken på att detaljen eller verktyget vibrerar okontrollerat, vilket leder till dålig ytfinish och felaktiga dimensioner.

Allmänna riktlinjer för minsta väggtjocklek

Här är en snabb referenstabell som bygger på vad vi brukar se i framgångsrika projekt. Detta är utgångspunkter, och faktorer som funktionsstorlek och detaljgeometri kan påverka det slutliga beslutet.

| Material | Rekommenderad minsta väggtjocklek | Anteckningar |

|---|---|---|

| Aluminium (6061) | 0,8 mm (0,031 tum) | Stark men ändå lätt, men kan böjas om den är för tunn. |

| Rostfritt stål (304/316) | 0,75 mm (0,030 tum) | Hög styvhet ger möjlighet till tunnare väggar. |

| ABS-plast | 1,5 mm (0,060 tum) | Riskerar att bli skeva av värme under bearbetningen. |

| Polykarbonat (PC) | 1,0 mm (0,040 tum) | Styvare än ABS, vilket ger möjlighet till något tunnare väggar. |

| PEEK | 1,0 mm (0,040 tum) | Utmärkt termisk stabilitet för en plast. |

Att ignorera dessa riktlinjer innebär inte bara en risk för en enskild detalj, utan kan påverka hela produktionsschemat. En misslyckad del innebär att man måste börja om från början, vilket kräver mer material och värdefull maskintid.

Utöver en enkel minimitjocklek är det förhållandet mellan olika egenskaper - deras proportioner - som verkligen avgör hur framgångsrik en komplex CNC-bearbetning blir. Höga, tunna väggar eller djupa, smala fickor är klassiska exempel på egenskaper som skapar problem. De fungerar som stämgafflar och vibrerar när skärverktyget kommer i kontakt med materialet. Denna vibration, även på mikroskopisk nivå, leder direkt till dimensionsfel och en grov, otillfredsställande ytfinish. Nyckeln är att utforma funktioner som är stabila i sig själva, och det kan vi uppnå genom att följa beprövade geometriska förhållanden.

Stabiliserande funktioner med proportioner

För fristående detaljer som ribbor eller väggar är förhållandet mellan höjd och bredd det viktigaste måttet. En hög, tunn vägg kommer oundvikligen att böjas under trycket från skäraren. En bra tumregel är att hålla höjden högst fyra gånger tjockleken. Om du behöver en högre konstruktion måste du antingen öka tjockleken eller lägga till stödstrukturer som kilar för att stötta upp den. Denna princip är avgörande för att upprätthålla den noggrannhet som krävs av industrier som flyg- och rymdindustrin och medicintekniska produkter, där även en liten avvikelse kan leda till att en komponent går sönder.

Hantering av hålrum och fickor

Samma logik gäller för hål i tänderna. En djup, smal ficka är en utmaning av flera skäl. För det första kräver den ett långt, smalt skärverktyg som i sig är benäget att böjas och gå sönder. För det andra blir spånevakuering ett allvarligt problem. När spånorna samlas i botten av fickan kan de orsaka att verktyget fastnar, går sönder eller skadar detaljens yta. Fickans djup bör helst inte vara mer än tio gånger verktygets diameter, även om vissa avancerade tekniker kan tänja på denna gräns. För standardbearbetning är det en säker och effektiv metod att hålla förhållandet mellan fickans djup och bredd under 4:1.

| Funktionstyp | Rekommenderad kvot | Konsekvenser av att överskrida kvoten |

|---|---|---|

| Ribbor / Väggar | Höjd ≤ 4 x bredd | Vibrationer, dålig ytfinhet, felaktigheter. |

| Fickor / håligheter | Djup ≤ 4 x bredd | Verktygsavböjning, dålig spånevakuering, verktygsbrott. |

| Små hål | Djup ≤ 10 x diameter | Verktygsbrott, svårigheter att rensa bort spånor. |

I våra samarbeten med kunder på PTSMAKE granskar vi ofta konstruktioner och föreslår mindre justeringar av dessa förhållanden. En liten ökning av en väggs tjocklek eller en liten minskning av en ficks djup kan göra skillnaden mellan en kostnadseffektiv produktion med hög avkastning och en serie frustrerande bakslag.

Sammanfattningsvis är framgångsrik komplex CNC-bearbetning i hög grad beroende av smarta designprinciper. Har du funderat över hur väggtjockleken påverkar detaljens stabilitet? Att hålla sig till materialspecifika minimivärden för väggar är din första försvarslinje mot vibrationer och felaktigheter. Dessutom förhindrar hantering av detaljproportioner, t.ex. att hålla förhållandet mellan ribbornas höjd och bredd under 4:1, verktygsgnissel och säkerställer en högkvalitativ ytfinish. Dessa grundläggande regler är avgörande för att skapa robusta, tillförlitliga och tillverkningsbara delar som uppfyller de snävaste toleranserna.

Invändiga hörn, radier och hålrumsdesign?

Har du någonsin konstruerat en detalj med skarpa invändiga hörn, bara för att stå inför högre bearbetningskostnader eller oväntade fel på detaljen? Detta vanliga förbiseende kan snabbt få ett projekts tidslinje och budget att spåra ur.

Att utforma invändiga hörn med generösa radier och beakta förhållandet mellan hålrumsdjup och -bredd är avgörande för tillverkningsbarheten. Dessa metoder minskar verktygsslitaget, minimerar spänningspunkter, förbättrar ytfinheten och leder i slutändan till mer robusta och kostnadseffektiva CNC-bearbetade detaljer.

Utmaningen med skarpa invändiga hörn

I CNC-bearbetningens värld är skärverktygen cylindriska. Eftersom de roterar kan de inte skapa ett perfekt skarpt, 90-gradigt invändigt hörn. Försök att skapa ett hörn med en radie som är mindre än verktygets radie tvingar verktyget att sakta ner dramatiskt, vilket ökar ingreppet och utsätter både verktyget och materialet för enorma påfrestningar. Det här är inte bara ett besvär, utan får allvarliga konsekvenser för ditt projekt.

För det första skapar den punkter av spänningskoncentration4som är svaga punkter där det är mest sannolikt att en del spricker eller går sönder under belastning. För komponenter som används inom flyg- och rymdindustrin, fordonsindustrin eller i medicinska tillämpningar är detta en oacceptabel risk. För det andra orsakar den ökade belastningen och friktionen ett snabbt verktygsslitage, vilket leder till tätare verktygsbyten och högre produktionskostnader. Maskinoperatören måste använda ett mindre och ömtåligare verktyg och köra maskinen med mycket lägre hastighet, vilket ökar bearbetningstiden och slutkostnaden. På PTSMAKE ger vi ofta våra kunder råd under DFM-fasen (Design for Manufacturability) om att en liten designjustering här kan ge betydande besparingar.

Den gyllene regeln för invändiga radier

En enkel men kraftfull riktlinje är att utforma innerhörnens radier så att de är minst 130% av skärverktygets radie. Om vi t.ex. planerar att använda en pinnfräs med en diameter på 10 mm (med en radie på 5 mm) är den idealiska invändiga hörnradien minst 6,5 mm (5 mm * 1,3). Det här extra utrymmet gör att verktyget kan röra sig smidigt och konsekvent utan att fastna i hörnet. Det minskar verktygsgnisslet avsevärt, förbättrar spånevakueringen och ger en överlägsen ytfinish. Baserat på våra interna tester kan denna enkla regel förlänga verktygets livslängd med upp till 50% i vissa applikationer.

| Funktion | Bearbetningspåverkan | Delintegritet | Kostnadsimplikationer |

|---|---|---|---|

| Skarpt hörn (0 radie) | Extremt svårt; kräver EDM | Hög spänningskoncentration | Mycket hög |

| Liten radie (< verktygsradie) | Högt verktygsslitage, låga hastigheter | Måttlig spänningskoncentration | Hög |

| Optimal radie (>130%-verktyg) | Effektiv bearbetning, bra finish | Låg spänningskoncentration | Optimal |

Tabellen visar tydligt att design för tillverkningsbarhet redan från början är det mest effektiva tillvägagångssättet för alla komplex cnc-bearbetning projekt.

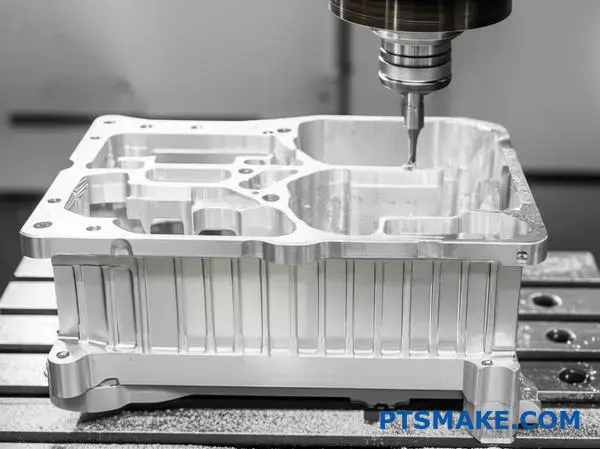

Design av kaviteter och fickor

Precis som invändiga hörn kräver noggrann eftertanke, gäller det även hålrum eller fickor. Den främsta utmaningen här är förhållandet mellan djup och bredd. Bearbetning av en djup, smal ficka är en av de knepigare aspekterna av komplex cnc-bearbetning. När ett verktyg går djupare in i ett hålrum uppstår flera problem som kan äventyra kvaliteten på den slutliga detaljen. Det mest betydande av dessa är verktygets böjning. Ett långt och smalt skärverktyg är mer benäget att böjas under skärkrafterna, vilket leder till dimensionsfel, avsmalnande väggar och dålig ytfinish. Du kanske konstruerar en ficka med helt vertikala väggar, men det bearbetade resultatet kan bli något vinklat om verktyget böjer sig.

En annan kritisk fråga är spånevakuering. I en djup ficka kan spånor fastna och hindra skärverktyget från att göra sitt jobb effektivt. Den här uppbyggnaden ökar värmen, vilket kan skada både verktyget och arbetsstycket. Det kan till och med leda till ett katastrofalt verktygsfel som stoppar produktionen och eventuellt skrotar detaljen. Slutligen är det svårt att få kylvätska till skäreggen i botten av en djup hålighet, vilket ytterligare bidrar till värmeuppbyggnad och dåliga skärförhållanden. Dessa faktorer innebär sammantaget att djupa fickor kräver lägre hastigheter, specialverktyg och mer komplexa bearbetningsstrategier, vilket ökar den totala kostnaden.

Praktiska riktlinjer för kavitetsförhållande

För att undvika dessa problem är det bäst att följa några etablerade riktlinjer för kavitetsdjup. En allmän tumregel som vi på PTSMAKE följer är att hålla kavitetsdjupet till högst fyra gånger skärverktygets diameter (ett förhållande på 4:1). Detta förhållande ger i allmänhet tillräcklig verktygsstyvhet och effektiv spånavverkning utan att det krävs speciella tekniker. Det är möjligt att överskrida detta förhållande, men det medför komplexitet och kostnader.

| Förhållande mellan djup och bredd | Risknivå | Vanliga frågor | Rekommenderad åtgärd |

|---|---|---|---|

| Upp till 3:1 | Låg | Minimal verktygsavböjning | Standardmetoder för maskinbearbetning |

| 3:1 till 5:1 | Medium | Ökad avböjning, spånuppbyggnad | Minskade matningshastigheter, borrning av peck |

| > 5:1 | Hög | Kraftig nedböjning, dålig finish | Kräver specialverktyg för lång räckvidd |

Genom att utforma fickor och hålrum med dessa förhållanden i åtanke kan du drastiskt förenkla bearbetningsprocessen. Det gör att vi kan använda mer standardiserade, styva verktyg och köra maskinerna med optimala hastigheter. Detta säkerställer inte bara att detaljen uppfyller de specificerade toleranserna, utan bidrar också till att hålla projektets budget och tidsplan.

Sammanfattningsvis är design för tillverkningsbarhet av yttersta vikt i komplex cnc-bearbetning. Genom att ha generösa radier i de inre hörnen - helst 130% av verktygets radie - minskar du spänningspunkterna och verktygsslitaget avsevärt. På samma sätt förhindrar ett konservativt förhållande mellan kavitetens djup och bredd, t.ex. 4:1, verktygsavböjning och säkerställer korrekt spånevakuering. Dessa designöverväganden är grundläggande för att producera högkvalitativa, kostnadseffektiva detaljer och visar på ett proaktivt tillvägagångssätt för att undvika vanliga fallgropar i produktionen.

Utmaningar för arbetshållare och fixturer vid komplex maskinbearbetning?

Har du någonsin färdigställt en komplex design och sedan upptäckt att det är ett pussel i sig att hålla den för maskinbearbetning? Undergräver risken för att ackumulera fel med varje ny inställning ditt förtroende för den slutliga detaljens noggrannhet?

Ett framgångsrikt projekt med komplex CNC-bearbetning är beroende av en uppspänningsstrategi som hanterar detaljgeometrin och minimerar omställningar. Genom att konstruera för tillverkningsbarhet och använda smarta fixturer kan du förhindra fel, säkerställa verktygstillgänglighet och hålla snäva toleranser genom varje operation.

Hur detaljgeometrin styr arbetsupphållet

Geometrin hos en detalj är det första vi analyserar när vi planerar en bearbetningsstrategi på PTSMAKE. Det är den primära faktorn som avgör hur vi ska hålla den. Komplex delar har sällan storaVi har ofta plana, parallella ytor som är perfekta för ett standardskruvstycke. Istället har vi ofta att göra med tunna väggar, organiska kurvor och djupa fickor, som var och en utgör en unik utmaning.

Problemet med tunna väggar och oregelbundna former

Tunnväggiga komponenter är mycket känsliga för distorsion. Ett för högt fastspänningstryck kan lätt deformera materialet och leda till avvikelser från specifikationerna. På samma sätt saknar delar med komplexa, icke-prismatiska former stabila ytor för säker fastspänning. Detta tvingar oss att bli kreativa. I dessa situationer blir fixturen lika viktig som skärverktyget. Målet är att ge maximal styvhet med minimal klämkraft och fördela trycket jämnt för att undvika skador på detaljen. Detta är en central utmaning vid komplex CNC-bearbetning, där precision är A och O.

Designa för tillverkningsbarhet: Ett proaktivt förhållningssätt

Det bästa sättet att lösa ett fixturproblem är att förebygga det redan under konstruktionsfasen. Vi samarbetar ofta med kunder för att integrera funktioner som förenklar arbetshållningen. Det innebär inte att man kompromissar med konstruktionens funktion, utan att man lägger till små, strategiska element. Det kan handla om att lägga till offerflikar eller bossor som ger en säker fastspänningsyta, som sedan bearbetas bort i en slutoperation. En annan kritisk aspekt är att definiera en tydlig datumreferens5 system på ritningen. Detta ger maskinisten en stabil och repeterbar grund för alla mätningar och operationer, vilket inte är förhandlingsbart när precision är av yttersta vikt.

| Delgeometri | Gemensam utmaning | Rekommenderad lösning för arbetsupphängning |

|---|---|---|

| Tunnväggiga komponenter | Distorsion under klämtryck | Hydrauliskt lågtrycksskruvstycke, vakuumchuck, anpassade mjuka backar |

| Komplexa, organiska former | Avsaknad av parallella klämytor | Specialtillverkade 3D-printade fixturer, svanshållare, inkapsling |

| Delar med djupa fickor | Verktygsåtkomst och spånevakuering | Höga mjuka käkar, fönsterfixturer, högtryckskylningssystem |

De dolda kostnaderna för flera inställningar

Varje gång en detalj tas bort från en fixtur och spänns fast igen för en ny operation finns det en risk för fel. Detta är en av de största riskerna vid komplex CNC-bearbetning. Även med den mest avancerade utrustningen är det omöjligt att flytta en detalj med perfekt repeterbarhet utan fel. De små felaktigheterna ackumuleras vid varje uppställning, ett fenomen som kallas toleransackumulering. För en delar som kräver snäva toleranserkan det räcka med två eller tre inställningar för att en kritisk dimension ska avvika från specifikationen.

Utöver noggrannheten innebär flera uppställningar en försämring av effektiviteten. Varje uppställning kräver att maskinen stoppas, att detaljen hanteras manuellt och att nya uppriktningar verifieras. Det här är icke-produktiv tid som ökar ledtiderna och driver upp kostnaderna - två viktiga punkter för alla inköpschefer.

Strategier för att minimera uppställningar

Den mest effektiva strategin för att bekämpa dessa problem är att bearbeta så många detaljer som möjligt i en enda fastspänning.

Omfamna 5-axlig maskinbearbetning

Det är här som 5-axlig bearbetning blir en game-changer. Genom att låta skärverktyget närma sig arbetsstycket från fem olika sidor utan omspänning kan vi färdigställa mycket komplexa detaljer i en eller två uppställningar. På PTSMAKE är vår investering i 5-axlig teknik central för vår förmåga att leverera högprecisionsdetaljer med konkurrenskraftiga ledtider. Den löser direkt problemet med toleransöverlappning och förbättrar den totala effektiviteten.

Använd modulära upphängnings- och pallsystem

För produktionskörningar är modulära fixturer på ett pallsystem otroligt effektiva. Vi bygger fixturen och monterar råmaterialet på en pall offline medan maskinen är upptagen med att skära en annan detalj. När maskinen är klar laddas hela pallen snabbt och exakt. Det här systemet säkerställer hög repeterbarhet mellan delarna och minskar maskinens stilleståndstid dramatiskt, vilket gör att det som skulle kunna vara en 30-minutersuppsättning blir ett enminutsbyte.

Vid komplex CNC-bearbetning är din uppspänningsstrategi avgörande för framgång. Detaljgeometrin påverkar direkt fixturdesignen, medan flera omställningar medför risker för både noggrannhet och effektivitet. Genom att proaktivt utforma detaljer med fastspänning i åtanke, utnyttja 5-axlig teknik för att minimera antalet uppställningar och använda smarta fixturer som modulsystem kan vi övervinna dessa utmaningar. Detta tillvägagångssätt säkerställer att även de mest komplicerade komponenterna bearbetas enligt specifikationerna, i tid och utan kostsamma fel.

Strategier för ytfinish och toleranser för komplexa delar?

Har du någonsin specificerat de snävaste toleranserna och en spegelblank yta på varje detalj, bara för att få en offert som var långt över din budget? Detta är en vanlig fallgrop.

För komplexa detaljer innebär en effektiv strategi att balansera funktion och tillverkningsbarhet. Du bör endast använda snäva toleranser och fin ytfinish på kritiska funktionsytor. Genom denna selektiva strategi undviker du onödiga kostnader och förlängd bearbetningstid genom att minimera antalet extra tillverkningssteg.

Den kritiska länken mellan designspecifikationer och kostnad

Vid komplex CNC-bearbetning är ytfinhet och toleranser inte bara siffror på en ritning, utan direkta kostnadsdrivare. Ju mer komplex detaljgeometrin är, desto mer utmanande blir det att uppnå en fin finish och hålla snäva toleranser för alla detaljer. Det är t.ex. betydligt svårare att bearbeta en djup, smal ficka till en mycket jämn yta än att bearbeta en enkel plan yta. Verktyget har begränsad åtkomst, spånevakueringen är svår och vibrationer kan bli ett problem. Det är här som ett strategiskt tillvägagångssätt blir avgörande.

Varför övertolerans är en budgetdödare

Ett av de vanligaste problemen jag ser är "övertolerans" - att man specificerar snävare toleranser än vad detaljens funktion egentligen kräver. Ingenjörer väljer ofta snäva toleranser för att vara på den säkra sidan, men denna försiktighet har ett högt pris. Varje precisionsnivå kräver mer avancerade maskiner, specialverktyg, långsammare skärhastigheter och tätare inspektioner. I några av våra tidigare projekt på PTSMAKE har en minskning av en icke-kritisk tolerans från ±0,01 mm till ±0,05 mm minskat bearbetningskostnaden för den detaljen med över 50%. Det är en enkel förändring som har en enorm inverkan. Nyckeln är att fråga sig: "Är den här toleransen verkligen nödvändig för att detaljen ska fungera korrekt?" Korrekt metrologi6 är viktigt, men det bör tillämpas där det tillför ett mervärde.

Här följer en förenklad beskrivning av hur tolerans kan påverka kostnaden:

| Tolerans (mm) | Relativ bearbetningskostnad | Typisk process |

|---|---|---|

| ±0.1 | 1x | Standard CNC-fräsning/-svarvning |

| ±0.025 | 2.5x | Fin CNC-fräsning/-svarvning |

| ±0.01 | 5x | Slipning / Precision CNC |

| ±0.005 | 10x+ | Läppning / Honing |

Som du kan se kan en skärpning av toleransen från standard ±0,1 mm till en precision på ±0,01 mm femfaldiga kostnaden. Tillämpa alltid regeln "så löst som möjligt, så hårt som nödvändigt".

Hur krav på ytfinhet formar tillverkningsplanen

Ytfinishen, som ofta anges som ett grovhetsmedelvärde (Ra), är direkt avgörande för vilka tillverkningsprocesser som krävs. En maskinbearbetad standardfinish kan vara acceptabel för interna komponenter, men en del som vänder sig till konsumenter kan behöva en mycket slätare, estetiskt tilltalande yta. Att uppnå den finare finishen är inte en enkel justering; det kräver ofta en helt annan tillverkningssekvens.

Från primärbearbetning till efterbearbetning

En detaljs resa tar inte alltid slut när den kommer ut ur CNC-maskinen. Den ytfinish som krävs avgör ofta vad som händer härnäst. Ett lägre Ra-värde (jämnare finish) kräver vanligtvis långsammare matningshastigheter, finare skärverktyg och flera efterbearbetningspass under CNC-processen. För mycket fin ytfinish är dock sekundära operationer oundvikliga.

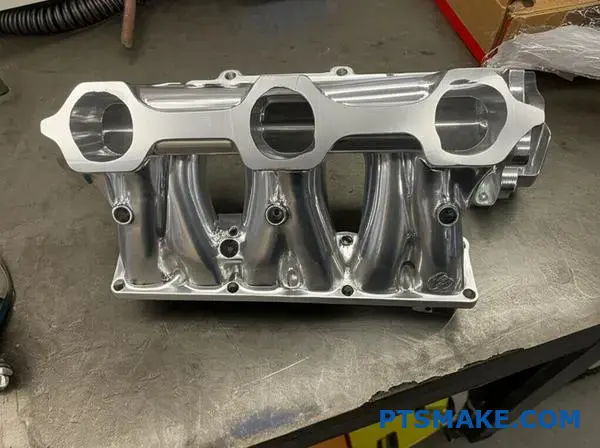

Till exempel kan en begäran om en Ra på 1,6 µm vara möjlig att uppnå med noggrann CNC-fräsning. Men om ritningen kräver en Ra på 0,4 µm måste planen omfatta efterbearbetningssteg som slipning eller polering. Varje ytterligare steg ökar projektets tidsåtgång och kostnader. Vi arbetade nyligen med ett projekt som omfattade ett komplext grenrör för ett fluiddynamiksystem. De inre kanalerna krävde en mycket slät yta för att säkerställa ett laminärt flöde, medan de yttre icke-funktionella ytorna klarade sig med en standardbearbetning. Genom att specificera olika ytbehandlingar för olika funktioner kunde kunden spara avsevärda kostnader utan att kompromissa med prestandan.

Så här kan kraven på ytfinhet påverka valet av process:

| Ytfinish (Ra µm) | Vanliga processer som krävs | Exempel på användningsfall |

|---|---|---|

| 3.2 - 6.3 | Standard CNC-bearbetning | Interna strukturella komponenter |

| 1.6 - 3.2 | Fin CNC-bearbetning | Passningsytor, vissa synliga delar |

| 0.8 - 1.6 | Slipning, Pärlblästring | Passformer med hög precision, god estetik |

| < 0.4 | Läppning, polering, honing | Optiska komponenter, lagerytor |

Att förstå detta förhållande hjälper dig att utforma delar som är både funktionella och kostnadseffektiva att producera. Genom att kommunicera med din tillverkningspartner, som vi på PTSMAKE, tidigt i designfasen kan du anpassa dina krav till de mest effektiva produktionsmetoderna för komplex CNC-bearbetning.

Vid komplex CNC-bearbetning är en genomtänkt strategi för ytfinish och toleranser avgörande för att hantera kostnader och tidsramar. Kom ihåg att endast tillämpa snäva specifikationer på kritiska detaljer där funktionen kräver det. Detta selektiva tillvägagångssätt förhindrar överbearbetning av icke-väsentliga ytor, vilket direkt leder till besparingar. Om du förstår att specifika ytbehandlingskrav kräver ytterligare steg, som slipning eller polering, kan du skapa konstruktioner som inte bara är funktionella utan också optimerade för tillverkningseffektivitet och kostnadseffektivitet.

Materialvalets inverkan på komplex CNC-bearbetning?

Har du någonsin slutfört en konstruktion med ett högpresterande material, bara för att upptäcka att det fördubblar bearbetningskostnaden och ledtiden? Denna obalans kan snabbt få även de mest välplanerade projektplanerna att spåra ur.

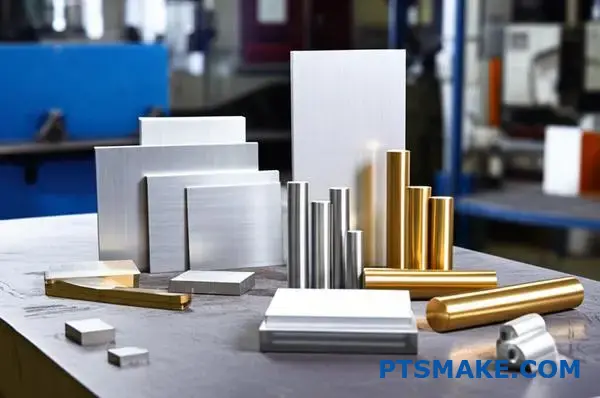

Materialegenskaper som hårdhet, bearbetbarhet och termisk expansion påverkar direkt genomförbarheten, kostnaden och tidsåtgången för komplex CNC-bearbetning. Att välja ett material som balanserar prestanda med tillverkningsbarhet är avgörande för att uppnå din designintention utan att spräcka budgeten eller tidslinjen.

De viktigaste egenskaperna som påverkar bearbetningsresultaten

När man tar sig an ett komplext CNC-bearbetningsprojekt är materialet inte bara ett passivt element; det är en aktiv deltagare som dikterar hela processen. Det är framför allt tre egenskaper som har stor inverkan på framgång, kostnad och hastighet. Att förstå dem är det första steget mot att fatta smartare design- och tillverkningsbeslut.

Hårdhet och dess spridningseffekter

Materialets hårdhet är ofta det första ingenjörer tänker på när det gäller prestanda, men den har ett direkt omvänt förhållande till bearbetningseffektiviteten. Ju hårdare materialet är (t.ex. D2-verktygsstål eller Inconel), desto större är motståndet mot skärverktyget. Detta översätts till:

- Ökat verktygsslitage: Verktygen slits snabbare, vilket kräver tätare byten och driver upp verktygskostnaderna.

- Långsammare hastigheter och matningar: För att undvika att verktygen går sönder och att det uppstår för mycket värme måste vi köra maskinerna långsammare, vilket direkt ökar cykeltiden per detalj.

- Högre skärkraft: Detta kan leda till vibrationer och avböjning, vilket gör det svårare att hålla snäva toleranser på känsliga eller komplexa detaljer.

För invecklade detaljer blir dessa utmaningar ännu större. En liten pinnfräs som skär i härdat stål är ett recept på en långsam och kostsam process med hög risk för verktygsbrott.

Klassificering av bearbetbarhet som vägledning

Maskinbearbetbarhet handlar inte bara om hårdhet. Det är ett bredare mått på hur lätt ett material kan skäras, och det tar hänsyn till faktorer som spånbildning. Till exempel anses vissa mjukare material som rostfritt stål 304 vara "gummiaktiga". De producerar långa, trådiga spånor som kan slingra sig runt verktyget och arbetsstycket, vilket kan förstöra ytfinishen eller bryta av skäret. En formell bedömning av bearbetbarheten, som ofta jämförs med 1212-stål, är en bra utgångspunkt för jämförelser.

| Material | Maskinbearbetningsgrad (ungefärlig) | Viktiga egenskaper |

|---|---|---|

| Aluminium 6061-T6 | 90% | Utmärkt bearbetbarhet, bra spånkontroll |

| Rostfritt stål 304 | 45% | Gummiliknande, kräver specifikt verktyg/kylmedel |

| PEEK | 60% | Bra, men känslig för värmeutveckling |

| Inconel 718 | 12% | Extremt tålig, härdar snabbt vid bearbetning |

Utmaningen med termisk expansion

Värme är en oundviklig biprodukt vid maskinbearbetning. När verktyget skär i materialet alstrar friktionen värme som överförs till arbetsstycket. Detta gör att materialet expanderar. Problemet uppstår när man har att göra med snäva toleranser, eftersom ett material med hög värmeutvidgningskoefficient7 kan röra sig avsevärt. Delen kan vara helt enligt specifikationerna när den är varm i maskinen, men när den har svalnat till rumstemperatur kan den krympa utanför toleranserna. Detta är särskilt problematiskt för plaster som Delrin och metaller som aluminium. För att hantera detta krävs avancerade strategier som kylvätska, borrcykler och ibland till och med avspänning efter bearbetning, vilket gör processen mer tidskrävande och komplicerad.

Ett strategiskt tillvägagångssätt för materialval

Att välja rätt material handlar inte om att alltid välja det som är lättast att bearbeta. Det handlar om att hitta den gyllene punkten där prestandakrav och tillverkningsbarhet möts. Att överspecificera ett material kan vara lika skadligt som att underspecificera det. Nyckeln är att göra en medveten och informerad avvägning.

Balans mellan prestanda, kostnad och volym

I vårt arbete på PTSMAKE guidar vi ofta kunder genom en beslutsprocess där applikationsbehov vägs mot tillverkningsverkligheten. Det hjälper att tänka på det i form av en enkel matris. Fråga dig själv vilka faktorer som inte är förhandlingsbara och vilka som har viss flexibilitet.

| Prioritet | Exempel på överväganden | Materiella lutningar |

|---|---|---|

| Prestationsdriven | Måste tåla extrem hetta eller frätande kemikalier. Kräver högsta möjliga hållfasthet. | Inconel, titan, PEEK, härdat stål. Var beredd på högre bearbetningskostnader. |

| Kostnadsdriven | En funktionell prototyp eller en del för en icke-kritisk applikation. | Aluminium 6061, mässing, delrin (acetal). Dessa material erbjuder ett bra värde och är lätta att bearbeta. |

| Balanserat tillvägagångssätt | Kräver god korrosionsbeständighet och styrka, men kostnaden är också en faktor. | Rostfritt stål 303 (mer bearbetningsbart än 304), aluminium 7075. Bra alternativ för mellanliggande mark. |

Genom att kategorisera projektets primära drivkrafter kan du begränsa materialvalen och föra en mer produktiv dialog med din tillverkningspartner. Ibland kan en liten designändring möjliggöra ett mer bearbetningsbart material, vilket sparar betydande kostnader utan att kompromissa med funktionen.

När ska man överväga alternativ: Elektrisk urladdningsbearbetning (EDM)

Ibland gör kombinationen av material och geometri att konventionell CNC-bearbetning blir opraktisk. Detta gäller särskilt för detaljer som är omöjliga att skapa med ett roterande verktyg. Det är då det är dags att titta på alternativa processer.

För komplexa CNC-bearbetningsutmaningar är EDM (Electrical Discharge Machining) ett kraftfullt verktyg i vår arsenal. EDM använder kontrollerade elektriska gnistor för att erodera material, vilket ger unika fördelar:

- Bearbetning av ultrahårda material: Den kan skära i alla ledande material, oavsett hårdhet. Det gör den idealisk för härdat verktygsstål, titan och exotiska legeringar som är svåra att bearbeta med konventionella skärverktyg.

- Skapa skarpa invändiga hörn: Ett fräsverktyg är runt, så det lämnar alltid en radie i ett invändigt hörn. EDM kan producera perfekt skarpa, fyrkantiga invändiga hörn.

- Stressfri bearbetning: Eftersom elektroden aldrig fysiskt vidrör arbetsstycket uppstår inga skärkrafter. Detta gör det möjligt att skapa extremt tunna väggar och känsliga detaljer som skulle bli skeva eller gå sönder under fräsningstrycket.

Att känna igen gränserna för en process och veta när man ska använda en annan är ett kännetecken för en sann tillverkningspartner. För vissa komplexa funktioner är det mindre effektivt och dyrare att tvinga fram en lösning med CNC än att byta till en mer lämplig metod som EDM.

Materialval är ett grundläggande beslut vid komplex CNC-bearbetning som avgör kostnad, ledtid och övergripande genomförbarhet. Viktiga egenskaper som hårdhet, bearbetbarhet och termisk expansion innebär unika utmaningar som måste hanteras. En strategisk balans mellan ett materials prestanda och dess lätthet att bearbeta är avgörande för framgång. För konstruktioner med extremt hårda material eller egenskaper som är omöjliga att fräsa, erbjuder alternativa processer som EDM en mer effektiv och ofta mer ekonomisk tillverkningsväg.

Kostnadseffektiva metoder för komplexa CNC-bearbetade delar.

Kämpar du för att hålla dina komplexa CNC-bearbetningskostnader från att eskalera? Upplever du att hög precision ofta innebär att du måste offra din budget och tvinga fram svåra avvägningar i din design?

Nyckeln till kostnadseffektiv komplex CNC-bearbetning ligger i intelligent design för tillverkning (DFM). Genom att konsolidera funktioner, standardisera dimensioner och minimera snäva toleranser kan du avsevärt minska programmerings-, inställnings- och bearbetningstiderna, vilket direkt sänker kostnaden per enhet utan att kompromissa med viktiga funktioner.

Strategisk design för tillverkning (DFM)

Ett av de mest effektiva områdena för att kontrollera kostnaderna är under designfasen, långt innan ett metallblock någonsin når maskinen. Enligt vår erfarenhet på PTSMAKE är det några grundläggande DFM-principer som konsekvent ger de största besparingarna för komplexa detaljer.

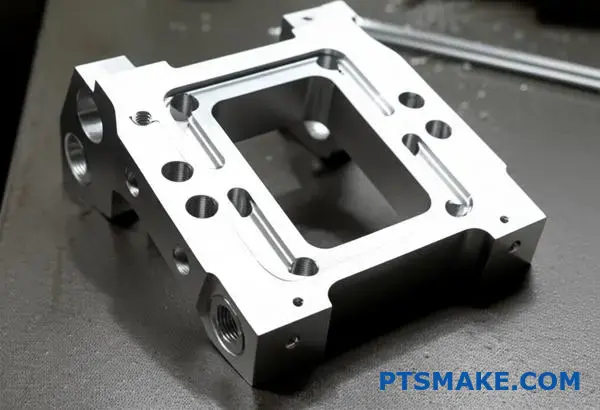

Konsolidering av funktioner

I stället för att konstruera en sammansättning av flera enkla delar som måste fästas ihop, kan du överväga om de kan kombineras till en enda, mer komplex maskinbearbetad komponent. Även om den enskilda delen kan verka mer komplicerad, eliminerar detta tillvägagångssätt kostnaderna för att tillverka flera komponenter, hantera en större materialförteckning och, viktigast av allt, det arbete och den tid som krävs för montering. Det kan också förbättra den totala styrkan och noggrannheten hos slutprodukten genom att ta bort potentiella punkter för fel eller felinriktning mellan separata delar.

Kraften i standardisering

Ingenjörer älskar kreativitet, men när det handlar om kostnader är standardisering din bästa vän. Genom att hålla oss till standardborrstorlekar, gängspecifikationer och verktygsradier kan vi använda verktyg som finns i hyllan. Varje gång en design kräver ett specialverktyg tillkommer kostnader och ledtider för verktygsinköp och unika inställningsprocedurer. Det är till exempel mycket effektivare att utforma fickor med hörnradier som matchar standardstorlekar på pinnfräsar (t.ex. 3 mm, 6 mm, 10 mm) än att specificera en icke-standardiserad radie på 4,75 mm som skulle kräva ett specialverktyg eller en långsammare bearbetningsprocess. Denna till synes lilla detalj har stor inverkan på den totala cykeltiden.

Toleranser: Den dolda kostnadsdrivande faktorn

Onödigt snäva toleranser är kanske den enskilt största bidragande orsaken till förhöjda kostnader vid komplex CNC-bearbetning. Varje dimension på en ritning bör ifrågasättas: "Är det verkligen behöver vara så här exakta?" Förhållandet mellan tolerans och kostnad är inte linjärt, det är exponentiellt. Om man lossar på en icke-kritisk tolerans kan man dramatiskt minska bearbetningstiden, verktygsslitaget och inspektionskraven. En korrekt förståelse av Geometrisk dimensionering och toleransberäkning8 hjälper till att tydligt definiera vilka funktioner som är kritiska och vilka som inte är det.

Tabellen nedan, som baseras på data från projekt som vi har hanterat, illustrerar hur skärpta toleranser påverkar bearbetningsarbetet.

| Toleransnivå | Relativ bearbetningstid | Relativ kostnadspåverkan |

|---|---|---|

| Standard (±0,1 mm) | 1x | Bas |

| Tätt (±0,025 mm) | 2.5x | Betydande ökning |

| Mycket hårt åtdragen (±0,01 mm) | 5x+ | Exponentiell ökning |

Som du kan se kan du dubbla eller tredubbla dina kostnader genom att helt enkelt begära högre precision där det inte är funktionellt nödvändigt.

Balans mellan komplexitet, volym och kostnad

För att kunna fatta välgrundade beslut under konstruktionsfasen krävs en tydlig förståelse för avvägningarna mellan tre centrala faktorer: detaljens komplexitet, den volym som ska produceras och den resulterande enhetskostnaden. Dessa faktorer är sammankopplade och optimering av en faktor påverkar ofta de andra.

Förhållandet mellan komplexitet och kostnad

När en detaljs komplexitet ökar - genom invecklade geometrier, flera ytor eller behov av 5-axlig bearbetning - stiger naturligtvis kostnaden per detalj. Detta beror på flera faktorer:

- Programmeringstid: Mer komplexa detaljer kräver betydligt mer CAM-programmeringstid.

- Uppställning och montering: Anpassade fixturer kan behövas för att hålla detaljen säkert och exakt för olika operationer.

- Bearbetningstid: Invecklade detaljer kräver ofta lägre skärhastigheter, mindre verktyg och fler ompositioneringar av maskinen, vilket förlänger cykeltiden per detalj.

- Inspektion: För att verifiera komplexa geometrier och snäva toleranser krävs mer avancerad inspektionsutrustning (t.ex. en CMM) och mer tid från kvalitetskontrollteknikerna.

För prototyper och lågvolymserier fördelas dessa initiala kostnader på mycket få enheter, vilket gör att kostnaden per del blir mycket hög.

Hur produktionsvolymen förändrar ekvationen

Stordriftsfördelar spelar en avgörande roll vid komplex CNC-bearbetning. Även om de initiala installations- och programmeringskostnaderna är höga, är de engångskostnader. När produktionsvolymen ökar skrivs dessa kostnader av på ett större antal delar, vilket gör att enhetskostnaden sjunker avsevärt.

Tabellen visar en förenklad uppdelning av hur volymen påverkar kostnadsfördelningen:

| Produktionsvolym | Uppsättningskostnadens påverkan | Bearbetningskostnadens påverkan | Enhetskostnad |

|---|---|---|---|

| 1-10 delar (prototyp) | Mycket hög | Hög | Mycket hög |

| 100-500 delar (lågvolym) | Medium | Medium | Måttlig |

| 1000+ delar (produktion) | Låg | Optimerad | Låg |

För högvolymprojekt kan det till och med vara kostnadseffektivt att investera i mer avancerade fixturer eller optimerade verktyg som minskar cykeltiden, en strategi som inte skulle vara meningsfull för en handfull delar.

Fatta välgrundade beslut tidigt

Den bästa tidpunkten för att balansera dessa faktorer är i början av designprocessen. Det är här som ett tidigt samarbete med en tillverkare som PTSMAKE ger ett enormt värde. Ställ kritiska frågor innan du färdigställer en design:

- Är alla funktioner på denna del funktionellt nödvändiga?

- Kan denna tolerans minskas utan att det påverkar prestanda eller passform?

- Finns det en enklare geometri som kan uppnå samma resultat?

- Hur kommer den förväntade produktionsvolymen att påverka mina material- och designval?

Genom att ta itu med dessa frågor kan du styra din konstruktion mot en lösning som inte bara är funktionell utan också optimerad för tillverkningseffektivitet redan från början.

Kort sagt, att uppnå kostnadseffektiv komplex CNC-bearbetning handlar mindre om att ta genvägar och mer om att fatta smarta, välgrundade beslut på förhand. Genom att tillämpa DFM-principer som att konsolidera funktioner, använda standardmått och kritiskt utvärdera varje tolerans kan du sänka kostnaderna. Genom att förstå avvägningen mellan komplexitet och produktionsvolym kan du dessutom konstruera komponenter som är optimerade för din budget och dina prestandabehov. Ett tidigt samarbete med din tillverkningspartner är avgörande för att du ska kunna utnyttja dessa betydande besparingar och säkerställa att projektet blir framgångsrikt.

Vanliga konstruktionsmisstag att undvika vid komplex CNC-bearbetning?

Har du någonsin konstruerat en komplex detalj som såg perfekt ut i CAD, men som sedan drabbats av skyhöga produktionskostnader eller oväntade förseningar? Problemet ligger ofta i små konstruktionsdetaljer som förbises innan tillverkningen påbörjas.

De vanligaste misstagen vid komplex CNC-bearbetning är att man överspecificerar toleranser, konstruerar funktioner som är svåra eller omöjliga att bearbeta och försummar verktygstillgången. Genom att korrigera dessa fel tidigt förbättras tillverkningsbarheten, kostnaderna minskar och den slutliga detaljen får högre kvalitet.

Den höga kostnaden för onödig precision

Ett av de vanligaste problemen som vi på PTSMAKE ser i projekt är överspecificering av toleranser. Ingenjörer som strävar efter perfektion tillämpar ofta extremt snäva toleranser för en hel detalj. Även om precision är målet för komplex CNC-bearbetning, är det inte alla detaljer som kräver samma noggrannhetsnivå. Om man tillämpar en generell tolerans på ±0,001 tum på icke-kritiska ytor kan kostnaderna öka dramatiskt utan att något funktionellt värde tillförs.

Varför blir det så här? För att uppnå snävare toleranser krävs noggrannare inställningar, långsammare maskinhastigheter, specialverktyg och mer intensiva kvalitetskontrollprocesser. Till exempel kan en standardfräsning vara snabb och kostnadseffektiv, men för att hålla en extremt snäv tolerans kan det krävas ett sista slipsteg eller flera inspektionsrundor med avancerade Metrologi9 utrustning. Denna extra maskintid och arbetsinsats leder direkt till högre kostnader och längre ledtider. Nyckeln är att endast tillämpa snäva toleranser där de är funktionellt nödvändiga - t.ex. på kontaktytor, lagerhål eller kritiska uppriktningsdetaljer. För alla andra ytor kommer en mer standardmässig, lösare tolerans att göra detaljen betydligt mer ekonomisk att producera.

Utformning av funktioner som utmanar fysiken

Ett annat vanligt hinder är att utforma funktioner som är teoretiskt möjliga i en CAD-miljö men opraktiska eller omöjliga att skapa på en CNC-maskin. Dessa konstruktioner bortser ofta från de fysiska begränsningarna hos skärverktyg och maskinkinematik.

Orealistiskt skarpa inre hörn

Ett klassiskt exempel är att utforma skarpa, 90-gradiga invändiga hörn. Standardpinnfräsar är cylindriska, vilket innebär att de alltid lämnar en radie i ett invändigt hörn. Att skapa ett perfekt skarpt hörn är omöjligt med ett vanligt fräsverktyg. Tekniker som EDM (Electrical Discharge Machining) kan visserligen åstadkomma detta, men de innebär en helt separat och dyr process. Ett mycket bättre tillvägagångssätt är att utforma en liten radie, eller avrundning, i alla invändiga hörn. Radien bör vara något större än radien på det skärverktyg som du tänker använda.

Problemet med djupa, smala fickor

Djupa, smala fickor eller kanaler utgör också en stor utmaning. Bearbetning av dessa detaljer kräver ett långt och tunt skärverktyg. Sådana verktyg är benägna att böjas, vibrera och gå sönder, vilket försämrar ytfinheten och måttnoggrannheten. En tumregel är att fickans djup helst inte bör vara mer än fyra till sex gånger skärverktygets diameter. Om en djup ficka är oundviklig bör du överväga konstruktionsalternativ som att bredda fickan för att möjliggöra ett mer robust verktyg eller konstruera detaljen som två separata komponenter som kan monteras senare.

| Vanligt misstag | Varför det är ett problem | Tillverkningsbart alternativ |

|---|---|---|

| Täta toleranser | Ökar maskintid, verktygsslitage och inspektionskostnader. | Tillämpa snäva toleranser endast på kritiska detaljer. |

| Vassa invändiga hörn | Standardverktygen är runda; kräver en sekundär, dyr process. | Utforma en liten radie (avrundning) i alla invändiga hörn. |

| Djupa, smala fickor | Verktygsböjning och vibrationer leder till dålig finish och felaktigheter. | Bredda fickan eller minska förhållandet mellan djup och diameter. |

Glömmer verktyget som behövs för att komma dit

En vackert utformad detalj är värdelös om skärverktyget inte fysiskt kan nå den för att bearbeta den. Verktygsåtkomst är en grundläggande aspekt av DFM (Design for Manufacturability) som är förvånansvärt lätt att förbise, särskilt när det gäller detaljer med komplexa geometrier. Varje yta som ska bearbetas måste ha en tydlig och obehindrad väg för skärverktyget och dess hållare.

Dolda funktioner och besvärliga underskärningar

Detaljer som ligger i djupa hålrum eller blockeras av andra väggar kan vara omöjliga att bearbeta med vanliga 3-axliga eller till och med 5-axliga inställningar. En underskärning, en detalj som inte kan bearbetas uppifrån och ned, är ett vanligt exempel. Även om specialverktyg som lollipop- eller T-spårfräsar kan skapa vissa underskärningar, har de begränsningar och medför betydande komplexitet och kostnader. I många tidigare projekt har vi funnit att det är mer effektivt att omforma detaljen för att eliminera underskärningen. Det kan handla om att dela upp en komplex komponent i två enklare delar som sedan fästs ihop. Det här tillvägagångssättet löser inte bara problemet med åtkomst utan förenklar ofta hela tillverkningsprocessen.

Farorna med tunna väggar och röriga funktioner

Ett annat tillträdesrelaterat problem är att konstruera väggar som är för tunna. Tunna väggar saknar styvhet och kan vibrera eller böjas under trycket från skärverktyget, vilket leder till dimensionsfel och dålig ytfinhet. I vissa fall kan de till och med gå sönder under bearbetningen. Vi rekommenderar vanligtvis en minsta väggtjocklek som baseras på materialet och den totala storleken på detaljen, men en bra utgångspunkt är att undvika väggar som är tunnare än 0,8 mm (0,03 tum) för metaller. På samma sätt kan en placering av funktioner för nära varandra hindra ett verktyg från att passa mellan dem. Lämna alltid tillräckligt med utrymme runt funktionerna för att rymma diametern på skärverktyget och dess hållare. Att tänka på verktygets bana under konstruktionsfasen är avgörande för framgångsrika komplexa CNC-bearbetningsresultat.

| Problem med åtkomst | Utmaning inom maskinbearbetning | Designlösning |

|---|---|---|

| Obstruerade funktioner | Verktyget kan inte nå ytan för att skära av den. | Säkerställ en tydlig bana för verktyget; förenkla geometrin. |

| Underskärningar | Kräver speciella, kostsamma verktyg och komplexa maskinbanor. | Gör om konstruktionen för att eliminera underskärningen eller dela upp detaljen. |

| Tunna väggar | Vibration, böjning och eventuellt brott under bearbetning. | Öka väggtjockleken för ökad styvhet. |

| Trånga funktioner | Det finns inte tillräckligt med utrymme för att verktyget ska få plats mellan funktionerna. | Öka avståndet mellan intilliggande funktioner. |

Att undvika vanliga konstruktionsmisstag är avgörande för effektiv komplex CNC-bearbetning. Genom att endast ange toleranser där det är nödvändigt kan du minska kostnaderna avsevärt. Genom att utforma tillverkningsbara funktioner, som att lägga till radier i innerhörn och undvika djupa, smala fickor, förhindras produktionsförseningar. Viktigast av allt är att alltid tänka på verktygstillgången för att säkerställa att din design kan skapas fysiskt. Att tänka på tillverkningsprocessen redan från början leder till bättre och mer kostnadseffektiva detaljer och en smidigare produktionsupplevelse.

Konstruktionsriktlinjer för ingenjörer: Säkerställande av tillverkningsbarhet och prestanda.

Har du någonsin färdigställt en komplex detaljkonstruktion för att sedan få en oväntat hög tillverkningskostnad eller en rapport om att detaljen inte går att bearbeta? Detta glapp mellan design och verklighet orsakar frustrerande förseningar och budgetöverskridanden.

För att säkerställa tillverkningsbarhet och prestanda för komplex CNC-bearbetning måste ingenjörerna integrera DFM-principerna (Design for Manufacturability), samarbeta med leverantörerna i ett tidigt skede och använda simulering och prototyper för att validera konstruktionerna innan de går vidare till fullskalig produktion.

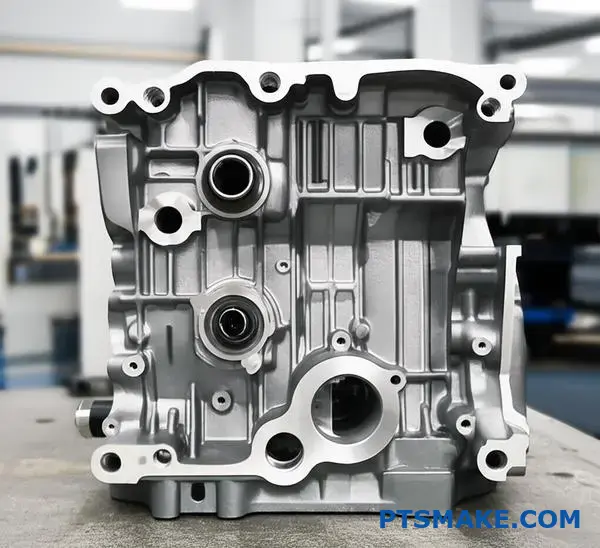

Grundläggande DFM-principer för komplexa delar

DFM (Design for Manufacturability) innebär att man utformar produkter på ett sätt som gör dem enkla och kostnadseffektiva att tillverka. För komplex CNC-bearbetning innebär detta inte att förenkla din design till den punkt där du kompromissar med dess funktion. Istället innebär det att göra intelligenta val som respekterar realiteterna i bearbetningsprocessen. Det handlar om att arbeta med processen, inte mot den. I tidigare projekt på PTSMAKE har vi sett hur små DFM-justeringar kan leda till betydande kostnads- och tidsbesparingar utan att ändra detaljens kärnprestanda.

Medveten toleransmätning

Inte alla ytor behöver en knivskarp tolerans. Övertolerans är en av de vanligaste orsakerna till onödiga kostnader. Snävare toleranser kräver mer exakta maskininställningar, långsammare skärhastigheter, tätare verktygsbyten och omfattande kvalitetskontroller. Nyckeln är att endast tillämpa snäva toleranser där de är funktionellt kritiska. För icke-kritiska funktioner kan användning av standardtoleranser drastiskt minska bearbetningstiden och -kostnaden. Vi har upptäckt att om man minskar en tolerans från ±0,01 mm till ±0,05 mm på en yta som inte passar ihop kan det ibland halvera kostnaden för den specifika detaljen.

Verktygsåtkomst och radier

Fundera på hur skärverktyget fysiskt ska komma åt det material som ska avlägsnas. Djupa fickor med små innerhörn är en klassisk utmaning. Standardpinnfräsar är runda, så de lämnar alltid en radie i ett invändigt hörn. Att specificera ett perfekt skarpt 90-graders invändigt hörn är omöjligt utan sekundära processer som EDM. Istället bör du utforma invändiga hörn med en radie som är något större än skärverktygets radie. En bra tumregel är att göra hörnradien minst 1/8 av hålrumsdjupet. Detta ger ett styvare och kortare verktyg, vilket minskar skakningar och förbättrar ytfinheten. Geometrisk dimensionering och toleransberäkning10 är det språk som används för att definiera dessa egenskaper exakt.

Väggtjocklek och funktionsförhållande

För detaljer som kräver omfattande materialavverkning kan tunna väggar vara problematiska. De är benägna att vibrera (chatter) under bearbetningen, vilket kan leda till dålig ytfinish och felaktiga dimensioner. De kan också bli skeva på grund av de spänningar som uppstår under processen.

| Funktion | Rekommenderad riktlinje | Anledning |

|---|---|---|

| Minsta väggtjocklek | > 0,8 mm för metaller, > 1,5 mm för plaster | Förhindrar vibrationer, skevhet och verktygsbrott. |

| Förhållande mellan håldjup och diameter | < 10:1 | Djupare hål orsakar problem med spånevakuering och kylvätskeflöde. |

| Aspect Ratio (höjd:bredd) för funktioner | < 4:1 | Höga, tunna detaljer är instabila och svåra att bearbeta exakt. |

Genom att följa dessa riktlinjer får man en mer robust detalj som kan stå emot de krafter som uppstår vid komplex CNC-bearbetning.

Värdet av samarbete och validering

En bra design på papper är bara halva jobbet. För att effektivt förverkliga designen krävs lagarbete och verifiering. I de mest framgångsrika projekt jag har arbetat med har det funnits ett starkt partnerskap mellan konstruktören och tillverkningsteamet redan från början. Denna samarbetsstrategi avslöjar potentiella problem långt innan de blir dyra problem på verkstadsgolvet. Det förvandlar tillverkningsprocessen från en enkel tjänst till en strategisk fördel.

Tidig involvering av leverantörer (ESI)

Vänta inte med att prata med din tillverkningspartner tills din design är "klar". Genom att anlita en leverantör som PTSMAKE redan under konceptfasen får du tillgång till en mängd praktisk erfarenhet. Vi kan granska dina första konstruktioner och ge feedback om materialval, toleransstrategier och geometri som kan förbättra tillverkningsbarheten. En kund gav oss till exempel en gång en design för ett aluminiumhölje som krävde djupfräsning. Genom att föreslå en mindre ändring av de inre hörnradierna och lägga till en liten dragvinkelhjälpte vi dem att minska den beräknade bearbetningstiden med över 30%, en besparing som gick direkt till deras resultat. Den här tidiga dialogen är avgörande för att optimera detaljer som är avsedda för komplex CNC-bearbetning.

Prototyptillverkning för fysisk verifiering

Simulering är kraftfullt, men inget går upp mot att hålla en fysisk del i händerna. Prototyptillverkning är ett viktigt valideringssteg. Det gör det möjligt för dig att:

- Testform och passform: Kontrollera hur din del samverkar med andra komponenter i en montering.

- Validera materialval: Säkerställ att det valda materialet uppfyller de funktionella kraven på styrka, vikt och hållbarhet.

- Utföra funktionstestning: Utsätt detaljen för verkliga förhållanden för att verifiera dess prestanda innan du investerar i produktionsverktyg.

Vi rekommenderar ofta en prototypprocess i flera steg. Börja med en 3D-utskriven modell till låg kostnad för inledande form- och passformskontroller, och gå sedan vidare till en CNC-bearbetad funktionell prototyp med det slutliga produktionsmaterialet. Detta iterativa tillvägagångssätt avdramatiserar hela projektet.

Använda simulering för att förutse resultat

Innan något material skärs ut kan simuleringsprogram ge otroliga insikter. Finita element-analys (FEA) kan förutsäga hur en del kommer att reagera på spänningar, vibrationer och termiska belastningar, vilket hjälper dig att optimera konstruktionen för styrka samtidigt som vikten minimeras. CAM-simulering (Computer-Aided Manufacturing) visar de exakta verktygsbanorna som CNC-maskinen kommer att följa. Vi använder detta internt för att identifiera potentiella verktygskollisioner, uppskatta cykeltider och se till att maskinen kan skapa varje detalj enligt konstruktionen. Om du som ingenjör förser din tillverkare med dina egna FEA-resultat kan du också påskynda DFM-processen.

Att bemästra design för komplex CNC-bearbetning är beroende av en praktisk och framåtblickande strategi. Det handlar om att göra smarta val baserade på DFM-principer, t.ex. noggrann toleranssättning och verktygsvänlig geometri. Ännu viktigare är att omvandla tillverkningsrelationen till ett partnerskap genom tidigt leverantörssamarbete. Genom att validera dina konstruktioner med simuleringar och fysiska prototyper överbryggar du det kritiska gapet mellan koncept och en högpresterande, kostnadseffektiv slutprodukt och säkerställer att din vision blir en tillverkningsbar verklighet.

Lås upp för komplex CNC-bearbetning med PTSMAKE-expertis

Är du redo att bemästra komplex CNC-bearbetning och optimera ditt nästa projekt? Skicka din RFQ till PTSMAKE idag och upplev precision, effektivitet och expertsupport från prototyp till produktion. Våra specialister hjälper till att sänka kostnaderna och leverera exceptionella resultat för dina tuffaste tillverkningsutmaningar - låt oss komma igång!

Klicka för att förstå hur en maskins axlar direkt påverkar komplexiteten och kostnaden för konstruktionen av din detalj. ↩

Lär dig hur du genom att välja rätt referenspunkt kan förenkla bearbetningsprocessen och förbättra den slutliga detaljens noggrannhet. ↩

Lär dig mer om fysiken bakom denna skadliga verktygsvibration och hur du kan minska den i dina konstruktioner. ↩

Lär dig hur denna tekniska princip påverkar komponenternas hållbarhet och hur du kan konstruera mot den. ↩

Förstå hur korrekt definition och användning av referenspunkter säkerställer detaljnoggrannhet i alla tillverkningsoperationer. ↩

Läs mer om vetenskapen bakom mätning och hur den säkerställer att dina delar uppfyller exakta specifikationer. ↩

Förstå hur denna viktiga egenskap påverkar precisionen och utforska strategier för att hantera den i dina konstruktioner. ↩

Lär dig att använda detta symbolspråk på tekniska ritningar för att exakt kommunicera funktionella krav och minska tvetydigheten i tillverkningen. ↩

Utforska principerna för metrologi för att bättre förstå hur toleranser mäts och verifieras inom precisionstillverkning. ↩

Utforska GD&T för att lära dig hur du exakt definierar och kommunicerar funktionell designintention på dina tekniska ritningar. ↩