Du specificerar snäva toleranser på dina CNC-bearbetade detaljer, men får du den precision du faktiskt behöver? Många ingenjörer överspecificerar toleranser utan att förstå hur det påverkar kostnader och ledtider, medan andra underspecificerar och drabbas av kostsamma monteringsfel.

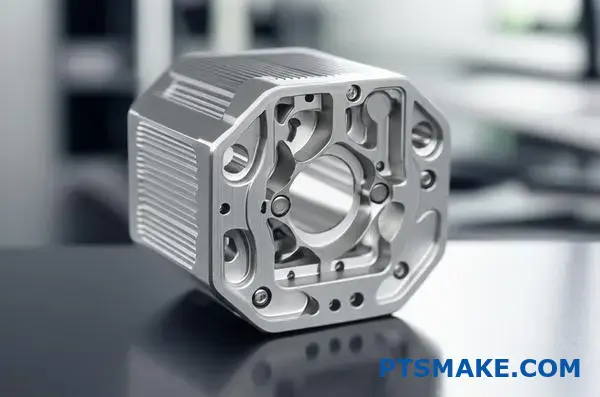

CNC-bearbetning med snäva toleranser ger en måttnoggrannhet som normalt ligger inom ±0,0001" till ±0,005", vilket kräver specialutrustning, avancerade verktyg och rigorösa kvalitetskontrollprocesser som har en betydande inverkan på kostnader och produktionstid.

Jag har arbetat med projekt där ett enda toleransbeslut har utgjort skillnaden mellan en lyckad produktlansering och en kostsam omkonstruktion. Utmaningen är inte bara att uppnå snäva toleranser - det är också att veta när du behöver dem, hur du ska konstruera för dem och vad de kommer att kosta dig. Den här guiden täcker allt från materialval och konstruktionsoptimering till inspektionsmetoder och strategier för kostnadshantering som hjälper dig att fatta smartare toleransbeslut för ditt nästa projekt inom precisionstillverkning.

Varför är CNC-bearbetning med snäva toleranser viktigt i kritiska industrier?

Har du någonsin sett en felfri design på papperet misslyckas i monteringen på grund av en mikroskopisk avvikelse? En enda ofullkomlighet kan stoppa produktionen, få kostnaderna att skjuta i höjden och äventyra hela projektets integritet.

CNC-bearbetning med snäva toleranser är avgörande eftersom det säkerställer att komponenter passar och fungerar med absolut precision. Detta garanterar direkt säkerheten, tillförlitligheten och prestandan hos slutprodukter i branscher med höga insatser som flyg- och medicinteknik, där även det minsta felet kan få katastrofala följder.

De oförsonliga kraven från kritiska sektorer

I många branscher är "tillräckligt nära" helt enkelt inte ett alternativ. För sektorer där prestanda och säkerhet är av största vikt är precision inte ett mål - det är ett grundläggande krav. Det är här CNC-bearbetning med snäva toleranser blir hörnstenen i tillverkningen. Det är skillnaden mellan en del som fungerar och en del som fungerar felfritt under extrema förhållanden under hela sin avsedda livslängd.

Flyg- och rymdindustrin: Där misslyckande inte är ett alternativ

Inom flyg- och rymdindustrin utsätts komponenter för extrema temperaturer, tryck och påfrestningar. Tänk på ett turbinblad i en jetmotor som snurrar med tusentals varv per minut eller ett kritiskt ställdon i ett landningsställssystem. En avvikelse på bara några mikrometer kan leda till för tidig materialutmattning, minskad bränsleeffektivitet eller katastrofala fel. I våra tidigare projekt på PTSMAKE har vi bearbetat komponenter för kunder inom flyg- och rymdindustrin där toleransen för vissa funktioner var snävare än bredden på ett människohår. Denna precisionsnivå säkerställer att varje del i en komplex enhet bär sin avsedda belastning utan att skapa oförutsedda stresspunkter. Hela systemets integritet är beroende av de enskilda delarnas perfektion.

Medicintekniska produkter: Precision för livet

Inom det medicinska området ställs ännu högre krav på precision. För implanterbara enheter som pacemakers eller konstgjorda leder måste passformen och finishen vara perfekt för att säkerställa biokompatibilitet och långsiktig funktion i människokroppen. Kirurgiska instrument kräver också otroligt snäva toleranser för att kunna utföra känsliga ingrepp på ett effektivt och säkert sätt. Varje ojämnhet i ytan kan ge upphov till bakterier och varje felaktighet i dimensionerna kan innebära skillnaden mellan en lyckad operation och en allvarlig komplikation. Vi använder ett system av Geometrisk dimensionering och tolerans (GD&T)1 för att säkerställa att varje funktion är exakt kontrollerad.

| Industri | Kritisk tillämpning | Typiskt område för snäva toleranser (tum) | Konsekvenser av misslyckande |

|---|---|---|---|

| Flyg- och rymdindustrin | Turbinblad | ±0,0005" till ±0,001" | Motorhaveri, förlust av prestanda |

| Medicinsk | Ortopediska implantat | ±0,0002" till ±0,0005" | Avstötning av enhet, kirurgiska komplikationer |

| Fordon | Munstycken för bränsleinjektorer | ±0,0004" till ±0,001" | Minskad bränsleeffektivitet, ökade utsläpp |

| Halvledare | Wafer-hanteringsrobotar | ±0,0001" till ±0,0005" | Skadade wafers, produktionsbortfall |

Den här tabellen, som bygger på vår erfarenhet av kunder inom dessa områden, visar hur liten felmarginalen är.

Dominoeffekten av toleransbrister

Att inte uppfylla snäva toleranser är inte bara ett mindre kvalitetsproblem; det utlöser en kedjereaktion av problem som kan påverka allt från monteringslinjen till slutanvändarens säkerhet. Kostnaderna i samband med dessa fel går långt utöver att bara göra om en enda del. Det handlar om förlorad tid, bortkastat material och ett betydande avbräck i ett projekts budget och tidslinje. I de allvarligaste fallen kan det skada ett företags rykte och leda till allvarliga ansvarsfrågor.

Mardrömmar vid montering och delar som inte passar ihop

Den mest omedelbara konsekvensen av dålig toleranskontroll är monteringsfel. När en komponent är ens lite utanför specifikationerna kanske den inte passar ihop med sin motpart. Detta kan få en hel monteringslinje att stanna upp. I ett tidigare samarbete med en kund inom fordonsindustrin såg vi hur en leverantörs batch av fästen med hål som borrats bara 0,002 tum ocentrerat orsakade ett tvådagarsstopp. Kostnaden för produktionsförseningen översteg vida kostnaden för själva delarna. Det är därför som en pålitlig partner för CNC-bearbetning med snäva toleranser är avgörande för att upprätthålla ett smidigt och effektivt produktionsarbetsflöde. På PTSMAKE har vi byggt vårt rykte på att förhindra den här typen av "line-down"-situationer för våra kunder.

Försämrad prestanda och minskad livslängd

Även om det går att få delar som inte passar ihop att passa ihop kommer slutproduktens prestanda och livslängd att försämras. Föreställ dig en axel- och lagerenhet där spelet är för stort. Detta leder till överdriven vibration, vilket i sin tur leder till snabbare slitage och slutligen förtida haveri. I högpresterande maskiner leder den minskade effektiviteten till högre energiförbrukning och lägre produktion. Med tiden förvärras dessa till synes små brister, vilket drastiskt förkortar produktens operativa livslängd och ökar underhållskostnaderna för slutanvändaren.

| Toleransfrågan | Omedelbar inverkan | Konsekvenser på lång sikt |

|---|---|---|

| För liten håldiameter | Bult eller stift passar inte | Stopp i monteringen, omarbetningskostnader |

| Ytan är inte tillräckligt plan | Dålig tätning, vätske-/gasläckage | Minskad effektivitet, potentiellt systemfel |

| Objektet är felinställt | Passande delar kopplas inte samman | Ökad stress, trötthet och slitage |

| Övergripande dimension för stor | Delen passar inte in i huset | Skrotade delar, projektförseningar |

Dessa exempel visar hur ett enda fel i en precisionsbearbetning kan leda till mycket större operativa och finansiella problem.

I kritiska branscher är CNC-bearbetning med snäva toleranser inte en lyx utan en grundläggande nödvändighet. Det är den osynliga kraft som garanterar en jetmotors tillförlitlighet, ett medicinskt implantats säkerhet och ett fordonssystems prestanda. Som vi har sett leder bristande precision till en kaskad av problem, från stopp på löpande band och minskad produktlivslängd till allvarliga säkerhetsrisker. Slutproduktens integritet börjar verkligen med precisionen i dess minsta komponenter.

Materialval och dess inverkan på uppnåendet av snäva toleranser.

Har du någonsin valt det perfekta materialet på papperet, bara för att se det misslyckas med att hålla toleranserna på maskinen? Detta frustrerande bakslag kostar både tid och pengar och gör att projektets tidsramar inte håller.

Rätt materialval är grunden för framgångsrik CNC-bearbetning med snäva toleranser. Faktorer som termisk stabilitet, hårdhet och bearbetbarhet avgör direkt om en detalj kan hålla exakta mått utan att bli skev, orsaka överdrivet verktygsslitage eller deformeras under bearbetningsstressen.

De tre kärnorna: Bearbetbarhet, stabilitet och expansion

När vi strävar efter toleranser som mäts i mikrometer blir själva materialet en aktiv variabel i processen, inte ett passivt block av metall eller plast. På PTSMAKE har vi lärt oss att ett materials inneboende egenskaper antingen kan hjälpa eller hindra vår förmåga att uppfylla kraven på hög precision. Att förstå tre grundläggande egenskaper är inte förhandlingsbart.

Vad är maskinbearbetbarhet?

Maskinbearbetbarhet handlar inte bara om hur hårt ett material är. Det är ett bredare begrepp som beskriver hur lätt det kan bearbetas, hur det påverkar verktygslivslängden och ytfinish det producerar. Ett material med god bearbetbarhet, som aluminium 6061, ger möjlighet till högre skärhastigheter och mindre verktygsslitage. Omvänt är material som Inconel eller titan notoriskt svåra att bearbeta. De genererar enorm värme och sliter snabbt på skärverktygen, vilket gör det till en utmaning att bibehålla konsekventa dimensioner under hela produktionskörningen. Detta har en direkt inverkan på förmågan att utföra cnc-bearbetning med snäva toleranser på ett tillförlitligt sätt.

Varför termisk expansion är viktig

Alla material expanderar när de värms upp och drar ihop sig när de kyls ned. Den hastighet med vilken det gör detta är dess termiska expansionskoefficient (CTE). Under CNC-bearbetning värms både arbetsstycket och skärverktyget upp avsevärt. Ett material med hög CTE, som många plaster, kommer att expandera mer märkbart. Om man inte tar hänsyn till detta kan en detalj som uppmätts som perfekt när den är varm i maskinen falla utanför toleransen när den svalnat till rumstemperatur. Den här subtila förändringen kan vara skillnaden mellan framgång och misslyckande. Effekten av anisotropi2 i vissa material kan ytterligare försvåra hur de reagerar på värmeförändringar.

Målet: Stabilitet i dimensionerna

Dimensionsstabilitet är ett materials förmåga att behålla sin ursprungliga storlek och form över tid och under varierande miljöförhållanden. Vissa material, särskilt vissa plaster, kan absorbera fukt från luften, vilket gör att de sväller något. Andra kan ha inre spänningar från tillverkningsprocessen, som frigörs under bearbetningen och leder till skevhet. För detaljer som måste hålla snäva toleranser i flera år är det avgörande att välja ett formstabilt material som PEEK eller rostfritt stål.

| Material | Maskinbearbetningsgrad (jämfört med 1212 stål) | Värmeutvidgning (CTE, µm/m-°C) | Viktigt att tänka på när det gäller toleranser |

|---|---|---|---|

| Aluminium 6061-T6 | Hög | 23.6 | Bra stabilitet, men kan vara "klibbig". |

| Rostfritt stål 304 | Medium | 17.3 | Arbetet hårdnar; kräver vassa verktyg. |

| PEEK | Medium | ~55.0 | Hög CTE; kräver strategier för kylning. |

| Titan (Ti-6Al-4V) | Låg | 8.6 | Dålig värmeledningsförmåga; högt verktygsslitage. |

Vanliga materialfamiljer och deras utmaningar

Att välja rätt material innebär att man måste balansera kraven för slutanvändningen med tillverkningsbarheten. I min erfarenhet av olika projekt har jag sett hur dessa val utspelar sig i verkliga scenarier, särskilt när man tänjer på gränserna för precision.

Metaller: Det bästa för stabiliteten

Metaller är ofta förstahandsvalet för högprecisionsapplikationer på grund av deras styrka, styvhet och allmänna dimensionsstabilitet.

- Aluminiumlegeringar (t.ex. 6061, 7075): Dessa är fantastiska för prototyper och produktionsdetaljer. De är lätta och har utmärkta bearbetningsmöjligheter. De är dock mjukare och har en relativt hög CTE jämfört med stål, vilket måste hanteras med kylvätskor och noggranna verktygsstrategier.

- Rostfritt stål (t.ex. 303, 304, 316): Kända för sin korrosionsbeständighet och styrka. De är i allmänhet svårare att bearbeta än aluminium eftersom de tenderar att härda. Det innebär att materialet blir hårdare när det skärs, vilket ökar belastningen på verktyget och kan påverka de slutliga dimensionerna om det inte hanteras korrekt.

- Hårdmetaller (t.ex. verktygsstål, titan): Dessa ger otroliga prestanda men innebär också de största utmaningarna vid maskinbearbetning. De kräver specialverktyg, långsammare skärhastigheter och robusta maskiner för att förhindra vibrationer. För att uppnå snäva toleranser i dessa material krävs djup expertis och processtyrning. Vårt team samarbetar ofta med kunderna i ett tidigt skede för att bekräfta om ett sådant material verkligen är nödvändigt eller om ett mer bearbetningsbart alternativ kan uppfylla designintentionen.

Plast: En balans mellan olika egenskaper

Plaster erbjuder unika fördelar som kemisk resistens och låg vikt, men de kommer med sin egen uppsättning regler för cnc-bearbetning med snäva toleranser.

- Warping-problemet: Många tekniska plaster, som Delrin (Acetal) eller Nylon, har inre spänningar från extruderings- eller gjutningsprocessen. När materialskikten avlägsnas under bearbetningen frigörs dessa spänningar, vilket gör att detaljen vrider sig eller böjer sig. Vi motverkar detta genom tekniker som grovbearbetning, låter detaljen vila och stabiliseras och utför sedan en sista, lätt efterbearbetning.

- Hantering av värme: Plast är en dålig värmeledare. Värme som alstras vid skärning försvinner inte snabbt, vilket kan leda till att materialet smälter lokalt eller expanderar kraftigt. Detta kan leda till felaktiga dimensioner och dålig ytfinish. Det är viktigt att använda vassa verktyg, lämpliga kylvätskor och optimerade skärparametrar.

| Materialgrupp | Vanliga fallgropar | PTSMAKE:s begränsningsstrategi |

|---|---|---|

| Mjuka metaller (Al) | Gummig konsistens, dålig finish | Använd verktyg med hög skjuvning och korrekt smörjning. |

| Hårda stål (SS) | Arbetshärdning, verktygsslitage | Använd rigida inställningar, vassa verktyg och konsekventa matningshastigheter. |

| Teknisk plast | Vridning, smältning | Avlasta materialet, använd luft eller kylvätska, vassa verktyg. |

| Hårda metaller (Ti) | Hög värme, extremt verktygsslitage | Använd högtryckskylvätska och specialiserade verktygsbeläggningar. |

Materialvalet är ett viktigt första steg för att uppnå snäva toleranser. Ditt val har en direkt inverkan på hela bearbetningsprocessen, från verktygsval till cykeltid. Det är viktigt att förstå hur egenskaper som bearbetbarhet, värmeutvidgning och dimensionsstabilitet samverkar. Genom att känna igen vanliga fallgropar, t.ex. skevhet i plast eller arbetshärdning i stål, kan man använda proaktiva strategier som förhindrar kostsamma fel. I slutändan lägger ett välinformerat materialbeslut grunden för en framgångsrik komponent med hög precision som uppfyller alla specifikationer.

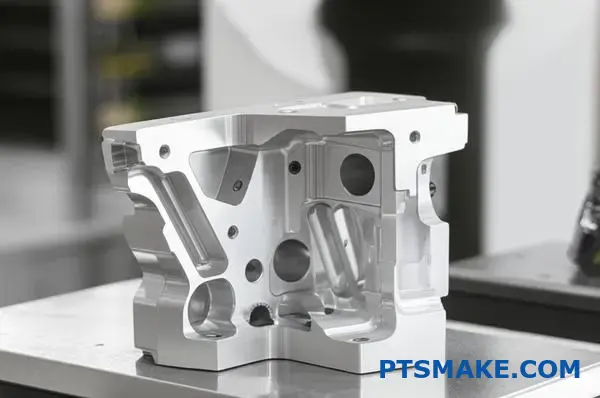

Konstruktionsöverväganden för ingenjörer: Optimering för bearbetning med snäva toleranser.

Har du någonsin konstruerat en detalj med perfekta toleranser på papperet, bara för att upptäcka att det är en mardröm vid tillverkningen som spräcker budgeten?

Optimering för bearbetning med snäva toleranser innebär att man strategiskt tillämpar snäva toleranser endast på kritiska detaljer, förenklar geometrin genom att undvika tunna väggar och skarpa hörn samt samarbetar med maskinisten i ett tidigt skede. Tydlig kommunikation och korrekt GD&T i ritningar är nyckeln till framgång.

"Mindre är mer"-filosofin inom toleransmätning

Ett av de vanligaste hindren som jag ser ingenjörer möta är instinkten att övertolka en detalj. Det verkar logiskt - snävare toleranser innebär en bättre detalj, eller hur? Men inte alltid. Varje snävare tolerans ökar antalet tillverkningssteg, förlänger cykeltiden, kräver mer specialiserad inspektionsutrustning och driver därmed upp kostnaderna. En detalj med onödigt snäva toleranser för alla funktioner kan lätt kosta dubbelt eller tredubbelt så mycket som en strategiskt toleransanpassad version skulle göra.

Det viktiga är att skilja mellan kritiska och icke-kritiska egenskaper. Kritiska detaljer är de som direkt påverkar detaljens passform, form och funktion - passytor, lagerhål och hål för uppriktningsstift. Det är här du bör investera din toleransbudget. För icke-kritiska ytor, t.ex. en komponents ytterhölje, är en lösare standardtolerans helt acceptabel och mycket mer ekonomisk. Innan du färdigställer din ritning ska du fråga dig själv för varje dimension: "Påverkar den här funktionens precision verkligen monteringens prestanda?" Denna enkla fråga kan spara både tid och pengar.

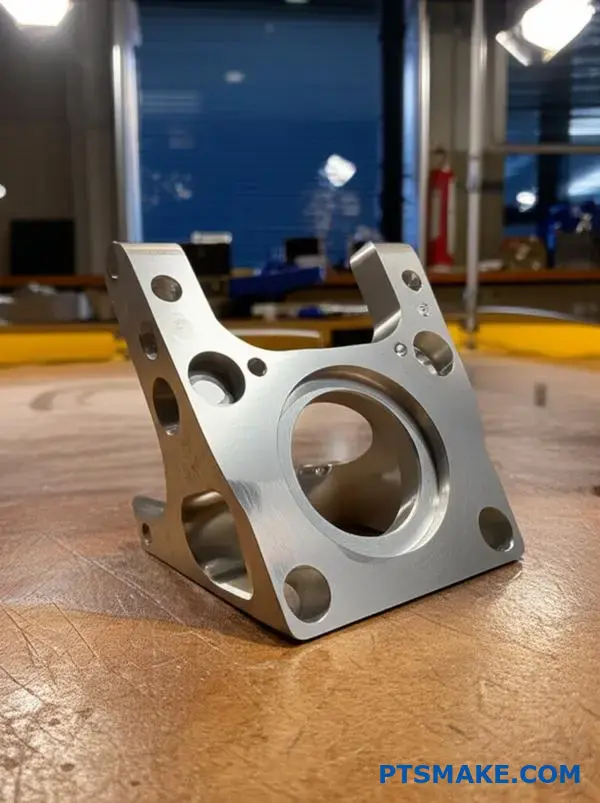

Geometri och materialval

Geometrin hos en detalj har en enorm inverkan på vår förmåga att uppnå snäva toleranser. Två vanliga orsaker som gör maskinistens jobb svårt är tunna väggar och skarpa innerhörn.

Utmaningar med tunna väggar

Tunna väggar är utsatta för vibrationer och skakningar under bearbetningen, vilket gör det extremt svårt att hålla en exakt dimension. De kan också bli skeva av den värme och spänning som orsakas av skärverktygen. Vi måste ofta använda lägre skärhastigheter och göra grundare överfarter, vilket ökar bearbetningstiden. En bra tumregel är att hålla ett förhållande mellan väggtjocklek och höjd som ger tillräcklig styvhet för stabil bearbetning.

Problemet med skarpa invändiga hörn

En standard roterande pinnfräs är rund, vilket innebär att den naturligt skapar en radie i ett invändigt hörn. Att åstadkomma ett perfekt skarpt 90-graders invändigt hörn är ofta omöjligt med konventionell CNC-fräsning. Det kräver sekundära processer som EDM (Electrical Discharge Machining), vilket innebär ett helt nytt tillverkningssteg och en betydande kostnad. Konstruera i stället en liten radie i dessa hörn som matchar en standardverktygsstorlek. Det är en liten konstruktionsändring som gör cnc-bearbetning med snäva toleranser processen mycket smidigare.

Materialvalet är också grundläggande. Vissa material är av naturen mer stabila och lättare att bearbeta med hög precision än andra. Materialets termiska stabilitet och hårdhet spelar en stor roll. Till exempel kan vissa plaster uppvisa anisotropi3vilket påverkar hur de reagerar på bearbetningskrafterna.

| Materialgrupp | Bearbetbarhet för snäva toleranser | Stabilitet | Vanliga exempel |

|---|---|---|---|

| Aluminiumlegeringar | Utmärkt | Bra | 6061, 7075 |

| Rostfria stål | God till måttlig | Utmärkt | 304, 316, 17-4 PH |

| Verktygsstål | Svårt | Utmärkt | A2, D2 |

| Teknisk plast | Måttlig | Varierande | PEEK, Delrin (Acetal) |

Tidigt samarbete: Ditt hemliga vapen

Det enskilt mest effektiva sättet att optimera en konstruktion för bearbetning med snäva toleranser är att prata med din tillverkningspartner tidigt i konstruktionsprocessen. En DFM-granskning (Design for Manufacturability) kan avslöja potentiella problem innan de blir dyra problem. I vårt arbete på PTSMAKE samarbetar vi ofta med ingenjörsteam för att ge feedback som förenklar produktionen utan att kompromissa med funktionen.

Jag minns ett projekt med en komplex komponent till en medicinteknisk produkt. Den ursprungliga konstruktionen hade flera djupa fickor med mycket snäva profiltoleranser och skarpa invändiga hörn. På papperet var den perfekt. I verkligheten skulle det ha krävts specialverktyg med lång räckvidd och omfattande EDM-arbete, vilket skulle ha gjort kostnaden oöverkomlig. Genom att samarbeta med konstruktören föreslog vi mindre förändringar: att öka hörnradierna något för att möjliggöra standardverktyg och att öppna upp en tolerans på en icke-kritisk inre yta. Dessa små justeringar minskade bearbetningstiden med över 40% och gjorde att detaljen höll sig väl inom budgeten, samtidigt som de kritiska funktionskraven bibehölls. Detta är kraften i ett tidigt partnerskap.

Kommunicera toleranser på ett effektivt sätt på ritningar

Din CAD-ritning är den ultimata källan till sanning för maskinisten. Hur du kommunicerar dina krav på ritningen avgör det slutliga resultatet.

Språket för GD&T

GD&T (Geometric Dimensioning and Tolerancing) är det universella språket för att ange toleranser. Det går utöver enkla +/- mått för att kontrollera funktionens form, orientering och placering. Om GD&T används på rätt sätt försvinner tvetydigheten. I stället för att bara ha en snäv tolerans för ett håls diameter kan du kontrollera dess vinkelräthet mot en motyta eller dess verkliga position i förhållande till andra detaljer. Detta säkerställer att detaljen fungerar som avsett i monteringen.

Bästa praxis för tydliga bildtexter

Din ritning ska vara en tydlig och kortfattad bruksanvisning. Här är några tips:

- Definiera datumfunktioner: Fastställ tydligt referensramen för datum (A, B, C). Alla kritiska funktioner ska dimensioneras från dessa referenspunkter för att återspegla hur detaljen är placerad i slutmonteringen.

- Undvik stapling av toleranser: Måttsätt detaljer från ett gemensamt datum när så är möjligt för att undvika ackumulering av toleranser mellan detaljer.

- Ange ytfinish: En snäv tolerans går ofta hand i hand med ett krav på fin ytfinish. Se till att inkludera ytfinhetsbeteckningar (t.ex. Ra 1,6 µm) på kritiska ytor.

Slutligen, ge ett sammanhang. En enkel anteckning på ritningen som förklarar en funktions funktion - som "Passar till lager P/N XXX" - ger maskinisten värdefull insikt. Det hjälper oss att förstå avsikten med konstruktionen och prioritera de mest kritiska aspekterna av detaljen under både maskinbearbetning och inspektion.

Att uppnå framgångsrik bearbetning med snäva toleranser börjar långt innan en maskin slås på. Det börjar med en smart designfilosofi: tillämpa snäva toleranser endast där de är funktionellt nödvändiga. Genom att förenkla geometrin, välja lämpliga material och undvika tillverkningsfällor som vassa hörn skapar du en solid grund. Viktigast av allt är att ett tidigt samarbete med maskinisten och tydliga, kontextrika ritningar förvandlar en teoretisk design till en perfekt utförd komponent med hög precision som uppfyller både specifikation och budget.

Konsekvenser för kostnader och ledtider av krav på snäva toleranser.

Har du någonsin specificerat en snäv tolerans bara för att vara på den säkra sidan och sedan fått en chockerande hög offert? Det är ett vanligt scenario som kan få projektbudgetar att spåra ur innan de ens har börjat.

Snävare toleranser ökar kostnaderna och ledtiderna avsevärt eftersom de kräver mer avancerade maskiner, långsammare bearbetningshastigheter, rigorösa inspektionsprocesser och högre kassationsfrekvens. Att förstå denna avvägning är avgörande för att optimera din design för tillverkningsbarhet och hålla dig inom budget.

De grundläggande orsakerna till ökade kostnader

Sambandet mellan snäva toleranser och höga kostnader är inte godtyckligt, utan har sina rötter i tillverkningens grundläggande fysik och processer. När du krymper den acceptabla felmarginalen skapar du en ringar på vattnet-effekt som påverkar varje steg i produktionen. Det handlar inte bara om att säga till en maskin att vara mer exakt, utan om att skapa en hel miljö där den precisionen är möjlig och repeterbar.

Långsammare bearbetningscykler

För att uppnå en hög grad av precision kan en CNC-maskin inte köras med maximal hastighet. Maskinoperatören måste minska matningshastigheten och djupet på varje skärning. Detta minimerar verktygets avböjning, vibrationer och värmeutveckling - som alla kan göra att en dimension hamnar utanför toleranserna. En detalj som kan ta 10 minuter att bearbeta med standardtoleranser kan ta 30 minuter eller mer när kraven skärps. Eftersom maskintiden är en viktig kostnadsdrivande faktor i alla verkstäder innebär en tredubbling av tiden ett mycket högre pris.

Specialiserade fixturer och verktyg

Standardskruvstycken och chuckar är ofta otillräckliga för CNC-bearbetning med snäva toleranser. Delar kan kräva specialdesignade fixturer för att hålla dem med absolut styvhet och se till att de inte förskjuts ens en bråkdel av en millimeter under processen. För att uppnå ultrafina ytfinishar eller dimensioner krävs dessutom ofta specialiserade, högpresterande skärverktyg som är dyrare och har kortare livslängd. Dessa tekniska engångskostnader (NRE) för fixturer och den löpande kostnaden för premiumverktyg är direkt inräknade i din offert.

Det är oundvikligt med högre skrotpriser

När acceptansområdet är mycket litet kommer oundvikligen fler detaljer att hamna utanför det. En liten förändring i omgivningstemperaturen som orsakar termisk expansion, ett minimalt verktygsslitage eller en subtil materialinkonsistens kan räcka för att kassera en detalj. I tidigare projekt vid PTSMAKE har vi sett att kassationsgraden för delar med standardtoleranser har legat under 2%. För detaljer med extremt snäva toleranser är det inte ovanligt att kassationsgraden stiger till 10% eller högre. Denna förutsägbara förlust måste prissättas i jobbet, vilket innebär att du inte bara betalar för de bra delarna utan också för de förväntade felen. Hela processen bygger på följande principer Metrologi4 för att kontrollera efterlevnaden.

En snabb jämförelse visar tydligt på dessa skillnader:

| Faktor | Standardtolerans (±0,1 mm) | Snäv tolerans (±0,01 mm) |

|---|---|---|

| Bearbetningstid | Normal | 2x - 4x långsammare |

| Inspektionsmetod | skjutmått, mikrometrar | CMM, Laserskannrar |

| Typisk skrotningsgrad | < 2% | 5% - 15%+ |

| Behov av verktyg | Standard | Högpresterande / anpassad |

| Operatörskompetens | Kvalificerad maskinist | Senior specialist |

Strategier för att balansera precision, kostnad och tid

Vissa komponenter kräver absolut hög precision, men nyckeln till kostnadseffektiv design är att veta när och var man ska använda den. Att överspecificera toleranser är ett av de vanligaste och mest kostsamma misstagen inom produktutveckling. Ett mer strategiskt tillvägagångssätt kan ge betydande besparingar i både kostnad och ledtid utan att kompromissa med slutproduktens funktion.

Anamma funktionell dimensionering

Analysera din konstruktion och fråga dig själv: vilka funktioner är verkligen kritiska? Snäva toleranser bör endast användas för kontaktytor, lagerhål, uppriktningsfunktioner och andra gränssnitt där passformen är avgörande för prestandan. För icke-kritiska ytor, t.ex. utsidan av ett hölje eller en dekorativ detalj, ska maskinverkstadens standardtolerans anges. Denna enkla åtgärd att lätta på toleranserna för icke-funktionella dimensioner kan drastiskt minska bearbetningstiden och komplexiteten. I ett fall kom en kund till oss med en detalj där varje dimension hade en snäv tolerans. Efter en DFM-granskning identifierade vi att endast två funktioner var kritiska. Genom att släppa på de andra kunde vi sänka detaljkostnaden med nästan 50%.

Styrkan i ett tidigt samarbete

Den enskilt mest effektiva strategin är att samarbeta med din tillverkningspartner tidigt i konstruktionsfasen. En diskussion innan en design är färdig kan avslöja möjligheter till kostnadsbesparingar som är omöjliga att genomföra senare. På PTSMAKE ger vi ofta feedback om design för tillverkningsbarhet (DFM) för att hjälpa kunderna att optimera sina delar. Vi kan ge råd om materialval, föreslå mindre designjusteringar som gör en detalj lättare att bearbeta och hjälpa dig att avgöra vilka toleranser som verkligen är nödvändiga jämfört med de som är "bra att ha". Detta samarbetsinriktade tillvägagångssätt förvandlar tillverkningsprocessen från en enkel transaktion till ett partnerskap som syftar till att uppnå bästa möjliga resultat för din budget och tidslinje.

Använd GD&T på ett klokt sätt

GD&T (Geometric Dimensioning and Tolerancing) är ett kraftfullt verktyg när det används på rätt sätt. I stället för att tillämpa en snäv linjär tolerans på en hel yta kan du använda en planhets- eller profilkontroll för att hantera den kritiska aspekten av detaljen samtidigt som du tillåter mer variation på andra ställen. Detta ger maskinisten större frihet i arbetet, vilket kan leda till snabbare cykeltider och lägre kostnader, samtidigt som detaljen fungerar som avsett.

Här följer en sammanställning av olika metoder för toleransberäkning:

| Tillvägagångssätt för tolerans | Proffs | Nackdelar | Bäst för... |

|---|---|---|---|

| Standardtoleranser | Låg kostnadsnabb produktion, enkel inspektion. | Inte lämplig för precisionspassningar eller monteringar. | Allmänna komponenter, icke-matchande ytor. |

| Selektiv toleransberäkning | Balans mellan kostnad och prestanda, mycket effektiv. | Kräver noggrann DFM-analys och planering. | De flesta mekaniska sammansättningar med kritiska gränssnitt. |

| Enhetligt snäva toleranser | Garanterar precision över hela delen. | Extremt dyrt, långa ledtider, hög risk. | Uppdragskritisk flyg- och rymdfart, medicinska implantat, optiska instrument. |

Sammanfattningsvis kan sägas att snäva toleranser är en direkt orsak till högre kostnader och längre ledtider inom CNC-bearbetning. Detta beror på långsammare maskincykler, behov av specialverktyg och inspektion samt ökad kassationsfrekvens. Den mest effektiva strategin för att hantera dessa faktorer är att tillämpa snäva toleranser endast där de är funktionellt kritiska. Tidigt samarbete med din tillverkningspartner är nyckeln till att optimera din design för både prestanda och budget, och undvika onödiga kostnader för överspecificering.

Inspektions- och kvalitetskontrollmetoder för CNC-detaljer med snäva toleranser?

Har du någonsin tagit emot ett parti CNC-delar och upptäckt att de inte uppfyller de angivna toleranserna? Förseningarna, kostnaderna och den rena frustrationen kan få ett projekt att stanna upp.

För att verifiera CNC-detaljer med snäva toleranser krävs avancerade verktyg som koordinatmätmaskiner, laserskannrar och optiska komparatorer. Robust kvalitetskontroll bygger på rigorös processtyrning, detaljerad dokumentation, spårbarhet och statistiska metoder som SPC för att säkerställa att varje detalj är identisk och uppfyller specifikationerna.

Avancerade inspektionstekniker: Bortom skjutmått och mikrometrar

När det gäller toleranser som mäts i mikrometer ger traditionella verktyg som skjutmått och mikrometrar ofta inte den noggrannhet eller de omfattande data som krävs. Det är här avancerad metrologi kommer in i bilden. Det handlar inte bara om att bekräfta en enstaka dimension, utan om att verifiera hela detaljens geometri mot CAD-modellen. Enligt vår erfarenhet på PTSMAKE är integrering av dessa avancerade metoder inte förhandlingsbart för att producera tillförlitliga högprecisionsdetaljer.

Koordinatmätmaskiner (CMM)

En CMM är guldstandarden för dimensionell inspektion. Den använder en mycket känslig prob för att vidröra olika punkter på en detaljyta och registrera deras X-, Y- och Z-koordinater. Dessa data används sedan för att verifiera komplexa egenskaper, från ett håls korrekta position till en ytas planhet. För detaljer med invecklade geometrier och strikta Geometrisk dimensionering och tolerans (GD&T)5 ger CMM det definitiva omdömet godkänd/underkänd. Den är långsammare än andra metoder men erbjuder en oöverträffad noggrannhet.

Laser- och 3D-skannrar

För detaljer med komplexa kurvor eller organiska former är beröringsfri mätning ofta det bästa tillvägagångssättet. Laserskannrar och 3D-skannrar med strukturerat ljus fångar miljontals datapunkter från detaljens yta på några sekunder och skapar ett tätt punktmoln. Detta moln jämförs sedan med den ursprungliga CAD-filen och genererar en färgkarta som omedelbart visar eventuella avvikelser. Den här metoden är otroligt snabb och ger en fullständig ytanalys, vilket gör den idealisk för att verifiera t.ex. turbinblad eller specialanpassade medicinska implantat.

Optiska komparatorer

En optisk komparator, eller profilprojektor, är ett klassiskt men fortfarande otroligt användbart verktyg. Den projicerar en förstorad skugga av en detalj på en skärm, vilket möjliggör en snabb jämförelse med ett skalat överlägg av ritningen. Den är utmärkt för att inspektera 2D-detaljer som radier, avfasningar, gängformer och kuggprofiler. Även om den inte ger 3D-data är det ett snabbt och effektivt sätt att kontrollera kritiska profiltoleranser på produktionsgolvet.

| Inspektionsteknik | Bäst för | Viktig fördel | Vanlig begränsning |

|---|---|---|---|

| CMM | Komplexa geometrier, prismatiska delar, validering med hög noggrannhet | Oöverträffad precision och repeterbarhet för GD&T | Långsammare mätcykel, kräver en kontrollerad miljö |

| Laser/3D-skanner | Friformade ytor, reverse engineering, snabb ytanalys | Extremt snabb datainsamling, ger en fullständig ytkarta | Lägre noggrannhet än en CMM för mätning av enskilda punkter |

| Optisk komparator | 2D-profiler, gängor, avfasningar, små detaljer | Snabb och enkel visuell inspektion på verkstadsgolvet | Begränsad till 2D-mätningar, beroende av operatörens tolkning |

Bygga in kvalitet: Processtyrning och datadrivna metoder

Inspektion är avgörande, men det är en reaktiv åtgärd - den fångar upp defekter efter att de redan har inträffat. Det ultimata målet vid CNC-bearbetning med snäva toleranser är att förhindra att defekter uppstår från första början. Detta kräver ett proaktivt tillvägagångssätt som bygger på robust processtyrning, noggrann dokumentation och intelligent användning av data. Du kan inte bara inspektera kvaliteten i en del; du måste bygga in den från allra första början.

Grunderna: Processtyrning, dokumentation och spårbarhet

Dessa tre element utgör ryggraden i alla tillförlitliga kvalitetssystem.

- Processtyrning: Det handlar om att aktivt övervaka och styra varje variabel i tillverkningsprocessen. Det handlar inte bara om CNC-maskinens inställningar. Det omfattar regelbunden maskinkalibrering, övervakning av verktygsslitage och byte av verktyg innan de går sönder, upprätthållande av konsekventa kylvätskekoncentrationer och till och med kontroll av temperaturen och luftfuktigheten i verkstaden. En stabil process är en förutsägbar process.

- Dokumentation: Om det inte är dokumenterat har det inte hänt. Varje steg måste dokumenteras, från råmaterialets överensstämmelseintyg till FAIR-rapporten (First Article Inspection Report) och de slutliga inspektionsresultaten. Detta skapar en detaljerad historik för varje produktionskörning, vilket är ovärderligt för analys och avgörande för kunder inom reglerade branscher som flyg- och medicinteknik.

- Spårbarhet: Detta är resultatet av god dokumentation. Den ger oss möjlighet att spåra en färdig detalj hela vägen tillbaka till dess råvarubatch, maskinen den kördes på, operatören som körde den och datumet då den tillverkades. Om ett problem någonsin uppstår kan vi med hjälp av spårbarheten snabbt isolera grundorsaken och begränsa effekterna.

Kraften i data: Statistisk processtyrning (SPC)

Statistisk processtyrning (SPC) är en kraftfull metodik som använder statistiska verktyg för att övervaka och styra en process. I stället för att bara kontrollera om en del är "in spec" eller "out of spec" hjälper SPC oss att förstå den naturliga variationen i en process och identifiera när något förändras.

Med hjälp av verktyg som styrdiagram kan vi spåra kritiska dimensioner över tid. Dessa diagram har övre och undre kontrollgränser som representerar processens naturliga kapacitet. Så länge mätningarna faller slumpmässigt mellan dessa gränser är processen stabil. Men om vi ser en trend - som att mätvärdena konsekvent rör sig mot en gräns - signalerar det ett problem före eventuella dåliga delar tillverkas. Detta gör att vi kan ingripa, kanske genom att justera en offset eller byta ett slitet verktyg, så att processen hålls centrerad och kan hålla snäva toleranser.

| Kvalitetselement | Syfte | Exempel i praktiken |

|---|---|---|

| Processtyrning | För att minimera variationer och säkerställa processtabilitet. | Kalibrera en CNC-maskins axlar var sjätte månad. |

| Dokumentation | Att skapa ett verifierbart register över hela tillverkningsresan. | Bifoga ett materialcertifieringsblad till arbetsordern. |

| Spårbarhet | Att koppla en färdig detalj till hela dess produktionshistorik. | Gravyr av ett unikt serienummer på varje del. |

| SPC | För att övervaka processen i realtid och förebygga fel i förebyggande syfte. | Använda ett X-bar-diagram för att spåra diametern på ett bearbetat stift. |

För att uppnå CNC-bearbetning med snäva toleranser krävs en dubbel strategi. Den förlitar sig på avancerade inspektionsverktyg som koordinatmätmaskiner och laserskannrar för slutverifiering, men ännu viktigare är att kvalitet byggs in i själva tillverkningsprocessen. Genom rigorös processtyrning, detaljerad dokumentation och datadrivna metoder som statistisk processtyrning flyttar vi fokus från att bara upptäcka defekter till att aktivt förebygga dem. Detta holistiska tillvägagångssätt är det enda sättet att säkerställa konsekvent och tillförlitlig precision i varje tillverkad del.

Jämförelse mellan CNC-bearbetning och andra tillverkningsmetoder för snäva toleranser.

Har du någonsin undrat om CNC alltid är det bästa valet för precision? Eller om en annan metod skulle kunna uppnå samma snäva toleranser för dina specifika delkonstruktion mer effektivt?

CNC-bearbetning är överlägsen för att uppnå snäva toleranser på komplexa delar med låg till medelhög volym, särskilt med metaller. Formsprutning är idealisk för plastdetaljer i stora volymer, medan 3D-utskrifter är utmärkta för snabb prototyptillverkning där toleranserna är mindre kritiska. Manuella metoder lämpar sig för enkla engångsjobb.

När ingenjörer vänder sig till oss på PTSMAKE är en vanlig fråga hur man väljer rätt tillverkningsprocess. Även om vår specialitet är CNC-bearbetning med snäva toleranser beror det bästa svaret alltid på projektets specifika mål. Låt oss gå igenom de viktigaste skillnaderna mellan CNC och två andra populära metoder: 3D-utskrift och formsprutning.

CNC-bearbetning kontra 3D-utskrift (additiv tillverkning)

Dessa två metoder ses ofta som rivaler, men de har mycket olika primära syften, särskilt när det gäller precision.

Tolerans och ytfinish

3D-printing, eller additiv tillverkning, bygger upp delar lager för lager. Den här processen skapar en trappstegsformad yta och kan leda till inre spänningar eller skevhet, vilket gör det svårt att hålla toleranser snävare än ±0,1 mm (±0,004"). CNC-bearbetning är en subtraktiv process som skär från ett massivt block, vilket resulterar i överlägsen ytfinish och möjligheten att enkelt uppnå toleranser på ±0,025 mm (±0,001") eller ännu snävare.

Materialintegritet och hållfasthet

En detalj som bearbetas från ett massivt block av metall eller plast behåller sina ursprungliga materialegenskaper. Detta innebär att den har utmärkt, enhetlig styrka. 3D-utskrivna delar kan på grund av sin skiktade konstruktion ha svagare bindningar mellan skikten, vilket leder till anisotropa egenskaper där delen är svagare i en riktning. För funktionella delar som kräver hög hållfasthet och tillförlitlighet är isotropisk6 av en CNC-bearbetad komponent är en betydande fördel.

Här är en snabb jämförelse:

| Funktion | CNC-bearbetning | 3D-utskrift (FDM/SLA) |

|---|---|---|

| Typisk tolerans | ±0,025 mm (±0,001") | ±0,1 mm (±0,004") |

| Ytfinish | Utmärkt (som maskinbearbetad) | Bra (behöver ofta efterbearbetning) |

| Materialstyrka | Utmärkt (isotropisk) | Bra (anisotropisk) |

| Bästa användningsfall | Funktionella prototyper, produktionsdelar | Prototyper med form/passform, komplexa inre geometrier |

CNC-bearbetning kontra formsprutning

Den här jämförelsen handlar mindre om precisionskapacitet och mer om volym och kostnad. Båda kan producera mycket exakta delar, men deras ekonomiska modeller är helt olika. Formsprutning kräver en betydande initial investering för att skapa en form, vilket kan kosta tusentals dollar. Men när formen väl är tillverkad är kostnaden per del extremt låg, vilket gör den perfekt för massproduktion. CNC-bearbetning har minimala installationskostnader, vilket gör den idealisk för prototyper och produktionskörningar med låg till medelvolym.

Utöver de populära alternativen är det också bra att jämföra CNC med mer traditionella eller specialiserade metoder för att förstå hela tillverkningslandskapet. Detta hjälper till att fatta välgrundade beslut, särskilt när man balanserar kostnad, hastighet och precision.

CNC-bearbetning kontra traditionell manuell bearbetning

Före datorernas tid skapade skickliga maskinister detaljer manuellt med hjälp av svarvar, fräsar och borrmaskiner. Även om detta hantverk fortfarande är värdefullt har det tydliga begränsningar jämfört med CNC.

Repeterbarhet och komplexitet

En mänsklig operatör, oavsett hur skicklig han eller hon är, kan inte matcha den perfekta repeterbarheten hos en datorstyrd maskin. För tillverkning av hundratals eller tusentals identiska detaljer är CNC det enda hållbara alternativet för att bibehålla snäva toleranser i hela batchen. Dessutom är det extremt svårt och tidskrävande att skapa komplexa geometrier med krökta ytor eller invecklade fickor manuellt, men det är enkelt för en 5-axlig CNC-maskin. Manuell bearbetning lämpar sig bäst för enkla engångsreparationer eller rudimentära prototyper där precision inte är det primära.

När är manuell maskinbearbetning fortfarande relevant?

I tidigare projekt har vi sett att manuell maskinbearbetning fungerar utmärkt inom forskning och utveckling eller i verkstäder. Om du behöver ett enda, enkelt fäste eller en snabb lösning på en anpassad jigg kan en skicklig manuell maskinist ofta skapa det snabbare än vad det skulle ta att programmera en CNC-maskin.

Scenarier för att välja rätt metod

Beslutet handlar i slutändan om att balansera fyra nyckelfaktorer: tolerans, volym, material och komplexitet. Här är en praktisk guide baserad på vanliga scenarier som vi ser på PTSMAKE.

| Scenario | Bästa metod | Varför då? |

|---|---|---|

| 1-10 Funktionella prototyper (metall) | CNC-bearbetning | Snabb leveranstid, utmärkta materialegenskaper och precision på produktionsnivå. |

| 1-10 Form/Fit-prototyper (plast) | 3D-utskrift | Billigaste och snabbaste sättet att verifiera en designs form och passform. |

| 50-5.000 Produktionsdelar (metall/plast) | CNC-bearbetning | Mest kostnadseffektiva metoden innan höga verktygskostnader för andra metoder är motiverade. |

| 10.000+ Produktionsdelar (plast) | Formsprutning | Den höga initiala kostnaden för gjutformen kompenseras av ett extremt lågt pris per detalj vid höga volymer. |

| Engångsbelopp Enkel del/reparation | Manuell maskinbearbetning | Snabbast för enkla geometrier utan behov av programmering eller omfattande inställningar. |

Att välja rätt process är avgörande. Att välja formsprutning för en serie på 100 delar skulle vara ekonomiskt opraktiskt, precis som det skulle vara en funktionell risk att använda 3D-utskrift för en mekanisk komponent med höga påfrestningar. Att förstå dessa avvägningar är nyckeln till framgångsrik tillverkning.

När man väljer tillverkningsmetod är det viktigt att se längre än bara till den första offerten. CNC-bearbetning erbjuder oöverträffad precision för komplexa delar och funktionella prototyper, särskilt när det gäller metaller. Men för snabba form-/passningskontroller är 3D-utskrift snabbare och mer kostnadseffektivt. För plastdelar i stora volymer, formsprutning blir den klara vinnaren trots sina initiala verktygskostnader. Det bästa valet är alltid att anpassa sig till projektets specifika krav på tolerans, material, volym och budget.

Vanliga utmaningar och lösningar vid CNC-bearbetning med snäva toleranser?

Har du någonsin ställts inför en situation där en perfekt utformad detalj underkänns i slutkontrollen med bara några få mikrometer? Det är en vanlig frustration när osynliga krafter får din CNC-bearbetning med snäva toleranser att spåra ur.

För att lyckas uppnå snäva toleranser måste man ta itu med viktiga utmaningar som värmeutvidgning, verktygsavböjning och maskinvibrationer. Lösningen ligger i ett systematiskt tillvägagångssätt som kombinerar stränga miljökontroller, proaktivt maskinunderhåll, optimerade bearbetningsstrategier och avancerad metrologi för att säkerställa konsekventa resultat med hög precision.

CNC-bearbetning med snäva toleranser är en resa fylld av utmaningar som kan sätta även de mest erfarna teamen på prov. Dessa problem beror ofta på subtila variabler som ackumuleras för att skapa betydande avvikelser. Att förstå dem är det första steget mot mästerskap.

Termisk distorsion: Den tysta variabeln

Värme är precisionens främsta fiende. Den genereras från flera olika källor: själva skärprocessen, maskinens spindel och motorer samt den omgivande temperaturen i verkstaden. Även en liten temperaturförändring kan få material att expandera eller dra ihop sig, vilket gör att dimensionerna hamnar utanför den angivna toleransen. Aluminium expanderar t.ex. betydligt mer än stål vid samma temperaturökning. I tidigare projekt på PTSMAKE har vi sett att delar som bearbetats i början av ett skift mäter annorlunda än de som bearbetats mitt på dagen, enbart på grund av temperaturfluktuationer i verkstaden.

Verktygsslitage och nedböjning

Skärverktyg är inte oändligt styva. Under bearbetningen kan den kraft som utövas på verktyget få det att böjas eller avböjas något. Denna böjning kan vara mikroskopisk, men i arbeten med snäva toleranser är den tillräcklig för att orsaka felaktigheter. Problemet blir ännu större när man använder långa, smala verktyg eller bearbetar härdade material. Verktygsslitage är en annan kritisk faktor. När ett verktygs skäregg blir slöare krävs det mer kraft för att skära, vilket ökar både värmeutvecklingen och risken för avböjning. Detta skapar en återkopplingsslinga där slitage leder till mer värme, vilket kan orsaka mer slitage och termisk expansion.

Materialstabilitet och inre spänningar

Alla material är inte skapade på samma sätt. Vissa, som vissa plaster eller kraftigt kallbearbetade metaller, innehåller inre spänningar från tillverkningsprocessen. När du bearbetar bort materialet frigör du dessa spänningar, vilket kan leda till att detaljen vrider sig eller förvrängs oväntat. Materialets inre struktur spelar också roll. Vissa material har anisotropisk7 egenskaper, vilket innebär att deras mekaniska egenskaper skiljer sig åt längs olika axlar. Detta kan leda till oförutsägbart beteende under bearbetningen om det inte tas hänsyn till det i CAM-programmeringen.

Här följer en snabb sammanfattning av vanliga materialutmaningar:

| Materialtyp | Primär utmaning | Rekommenderat tillvägagångssätt |

|---|---|---|

| Aluminiumlegeringar | Hög värmeutvidgning | Använd kylvätska av hög kvalitet, kontrollera omgivningstemperaturen och ta de sista passen. |

| Rostfria stål | Härdning av arbetet | Håll en jämn matningshastighet, använd vassa verktyg och undvik att bocka. |

| Titanlegeringar | Dålig värmeledningsförmåga | Sänk skärhastigheten och använd högtryckskylvätska. |

| Teknisk plast | Inre påfrestningar | Använd avlastande cykler, vassa verktyg och lättare snitt. |

Att identifiera utmaningarna är bara halva jobbet; att implementera effektiva lösningar är det som skiljer acceptabla delar från exceptionella. Detta kräver en holistisk strategi som tar hänsyn till maskinen, miljön och själva processen.

Proaktivt maskinunderhåll och kalibrering

En verktygsmaskin är bara så bra som den senaste kalibreringen. För CNC-bearbetning med snäva toleranser är ett regelbundet och rigoröst underhållsschema inte förhandlingsbart. Det handlar inte bara om rutinmässig smörjning, utan även om att regelbundet kontrollera och kalibrera maskinens geometriska noggrannhet, inklusive spindellutning, axelparallellitet och glapp. Baserat på vårt samarbete med kunder som tillverkar flyg- och rymdkomponenter med höga insatser har vi kommit fram till att en kvartalsvis kalibreringscykel, kompletterad med dagliga kontroller, kan minska variationen mellan olika delar med en betydande marginal. Genom att använda avancerade verktyg som en ballbar-analys får man en omfattande hälsokontroll av maskinens dynamiska prestanda, vilket avslöjar problem innan de leder till skrotade delar.

Skapa en kontrollerad miljö

Det går inte att uppnå precision i en okontrollerad miljö. Den perfekta maskinverkstaden för arbete med snäva toleranser är temperatur- och luftfuktighetskontrollerad. Vi håller en konstant temperatur på 20°C (68°F) i vår CNC-bearbetningsanläggning eftersom detta är den internationella standardtemperaturen för dimensionell mätning. Denna stabilitet minimerar värmeutvidgningen i både maskinen och arbetsstycket. Luftfiltreringssystem är också avgörande för att förhindra att luftburna föroreningar påverkar känsliga maskinkomponenter eller delarnas ytfinish.

Optimering av maskinbearbetningsprocessen

Med rätt strategi kan många material- och verktygsrelaterade utmaningar övervinnas. Här är några lösningar som vi regelbundet implementerar:

- Grovbearbetning och finbearbetning Separation: Vi utför aggressiva grovbearbetningar för att avlägsna huvuddelen av materialet och låter sedan detaljen svalna och stabiliseras innan vi utför mycket lätta finbearbetningar. På så sätt minimeras den värme och spänning som uppstår under de sista, kritiska skärningarna.

- Avancerade verktygsbanor: Moderna CAM-programvaror erbjuder verktygsbanor som höghastighetsbearbetning (HSM) som använder en högre matningshastighet med ett lägre radiellt skärdjup. Detta minskar kraften på verktyget, minimerar avböjning och värmeutveckling samtidigt som verktygets livslängd förbättras.

- Sondering på maskin: Vi använder mätsystem i processen. Prober monterade i maskinens spindel kan automatiskt kontrollera kritiska detaljer mitt i processen. Maskinen kan sedan göra mikrojusteringar av verktygsoffset för att kompensera för verktygsslitage eller termisk drift, vilket säkerställer att slutdimensionen är perfekt.

Att bemästra CNC-bearbetning med snäva toleranser handlar inte om ett enda hemligt trick. Det handlar om att systematiskt identifiera och kontrollera variabler. De viktigaste utmaningarna - termiska effekter, verktygsprestanda och materialinstabilitet - kan övervinnas. För att lyckas krävs ett disciplinerat tillvägagångssätt som integrerar en stabil miljö, noggrant underhållna och kalibrerade maskiner samt intelligenta bearbetningsstrategier. Genom att fokusera på dessa grundläggande faktorer förvandlar vi konsekvent komplexa konstruktioner till precisionskomponenter som uppfyller våra kunders mest krävande specifikationer.

Framtida trender: Innovationer inom CNC-bearbetning med snäva toleranser?

Tycker du att det är svårare att hålla jämna steg med de ständiga kraven på ännu högre precision i dina komponenter? Känns dagens spjutspets redan som gårdagens standard?

Framtida innovationer inom CNC-bearbetning med snäva toleranser drivs av smartare och mer integrerade system. Framstegen omfattar AI-driven kvalitetskontroll, processövervakning i realtid med avancerade sensorer, ultraprecisa verktygsmaskiner och utveckling av nya, mer bearbetningsbara högpresterande material. Dessa trender samverkar för att utöka designfriheten.

Kraven på snävare toleranser är ständigt aktuella. Det som ansågs vara exceptionellt för tio år sedan är nu standard. För att ligga steget före måste vi titta på de tekniker som formar framtidens precisionstillverkning. Två av de viktigaste områdena är utvecklingen av själva verktygsmaskinerna och möjligheten att övervaka deras processer i realtid.

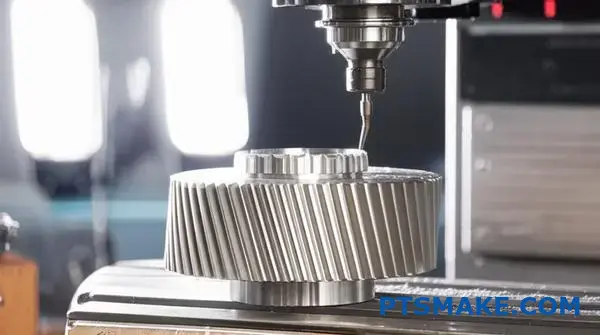

Utvecklingen av verktygsmaskiners noggrannhet

Moderna CNC-maskiner är tekniska underverk, men nästa generation når nya nivåer av precision. Det handlar inte bara om att få maskinerna att gå snabbare, utan om att göra dem smartare och stabilare.

Termisk stabilitet och kompensering

Temperaturfluktuationer är en stor fiende till precision. Några få graders förändring i verkstaden kan få en maskinram eller ett arbetsstycke att expandera eller kontrahera med flera mikrometer, vilket gör att toleranserna blir helt felaktiga. Framtidens maskiner har sofistikerade system för termisk kompensation. Baserat på våra tester använder dessa system ett nätverk av sensorer för att övervaka temperaturförändringar i hela maskinen och automatiskt justera verktygsbanan i realtid för att motverka eventuell termisk drift. Den här aktiva hanteringen är avgörande för långa, oavbrutna bearbetningskörningar där jämnhet är nyckeln.

Avancerade spindlar och drivsystem

Spindeln och drivsystemet är hjärtat i en CNC-maskin. Bland innovationerna här finns direktdrivna motorer som eliminerar behovet av kugghjul eller remmar, vilket minskar glapp och vibrationer. Detta resulterar i mjukare verktygsrörelser och finare ytfinish. Vi ser också att magnetiska lager och avancerade kylsystem används för att säkerställa att spindeln går rätt vid ultrahöga hastigheter, vilket är avgörande för att uppnå snäva toleranser på komplexa detaljer. De här systemen handlar inte längre bara om kraft, utan om kontroll på mikroskopisk nivå.

Processövervakning i realtid

Traditionellt sett har kvalitetskontrollen skett efter att en detalj tillverkats. Framtiden ligger dock i att förebygga defekter innan de uppstår. Realtidsövervakning ger de data som behövs för att göra detta till verklighet. Genom att integrera sensorer direkt i bearbetningsmiljön kan vi få en oöverträffad bild av processen medan den pågår. Detta gör det möjligt att använda in-situ-mätteknik8som mäter detaljen under tillverkningscykeln.

| Övervakningsmetod | Traditionellt tillvägagångssätt | Framtida trend (realtid) |

|---|---|---|

| Kontroll av verktygsslitage | Manuell inspektion mellan cyklerna | Akustik- och vibrationssensorer känner av förändringar |

| Verifiering av delar | CMM-inspektion efter processen | Maskinella sonder och laserskanning |

| Processtabilitet | Observation av operatör | Realtidsdata om temperatur, vridmoment och vibrationer |

| Felrättning | Manuella offsetjusteringar | Automatiserade återkopplingsjusteringar med sluten slinga |

Denna övergång från inspektion efter bearbetning till kontroll under bearbetning innebär en stor förändring för CNC-bearbetning med snäva toleranser. Det minskar kassationen, sparar tid och säkerställer att varje del som produceras ligger inom den angivna toleransen från första skärningen. På PTSMAKE utforskar vi aktivt dessa tekniker för att ge våra kunder högsta möjliga förtroende för sina komponenter.

Utöver den fysiska hårdvaran introducerar artificiell intelligens och materialvetenskap ytterligare ett lager av innovation. Dessa framsteg förbättrar inte bara befintliga processer utan öppnar också upp för helt nya möjligheter för vad som kan designas och tillverkas. De ger ingenjörer större frihet, eftersom de vet att deras komplexa konstruktioner kan produceras med repeterbar noggrannhet.

AI-driven kvalitetskontroll och optimering

Artificiell intelligens (AI) och maskininlärning (ML) håller på att gå från modeord till praktiska verktyg på verkstadsgolvet. Deras förmåga att analysera stora mängder data i realtid passar perfekt för de krav som ställs vid tillverkning med hög precision.

Förutseende underhåll

Driftstopp är ett stort problem för alla tillverkningsföretag. AI-algoritmer kan nu analysera data från maskinens sensorer för att förutse när en komponent, t.ex. en kulskruv eller ett spindellager, sannolikt kommer att gå sönder. Det gör att underhåll kan planeras innan ett haveri inträffar, vilket förhindrar kostsamma förseningar och säkerställer att maskinen fortsätter att fungera inom sina snäva toleranser. Det innebär att vi går från en reaktiv "laga när det går sönder"-modell till en proaktiv, förutsägbar modell.

Automatiserad kvalitetssäkring

Föreställ dig ett system som kan inspektera en del med större noggrannhet än det mänskliga ögat, 24/7. AI-drivna system för maskinseende gör just det. Med hjälp av högupplösta kameror och sofistikerad programvara kan de skanna färdiga delar och omedelbart jämföra dem med CAD-modellen och flagga för alla avvikelser, oavsett hur små de är. Detta påskyndar inte bara inspektionsprocessen utan ger också en mängd data som kan användas för att finjustera bearbetningsprocessen för ännu bättre resultat.

Nya material och deras bearbetbarhet

Kravet på lättare, starkare och mer hållbara komponenter har lett till utvecklingen av avancerade material. Dessa material innebär dock ofta unika utmaningar för CNC-bearbetning. Framtiden ligger i att både utveckla nya material och hitta bättre sätt att bearbeta dem.

| Materialkategori | Exempel | Viktiga utmaningar inom maskinbearbetning | Framtida lösning |

|---|---|---|---|

| Superlegeringar | Inconel, titanlegeringar | Hög värmeutveckling, snabbt verktygsslitage | Avancerad kylvätsketeknik, specialiserade ytbeläggningar |

| Kompositer | Kolfiber (CFRP) | Delaminering, fiberutdragning, damm | Ultraljudsassisterad bearbetning, diamantverktyg |

| Avancerad keramik | Zirkoniumdioxid, kiselnitrid | Extrem hårdhet, sprödhet | Laserassisterad maskinbearbetning, slipning |

| Metallmatriskompositer | Al/SiC | Förstärkningspartiklarnas slipande egenskaper | Verktyg i polykristallin diamant (PCD) |

Innovationerna är inriktade på att skapa nya legeringar som är särskilt utformade för maskinbearbetning utan att ge avkall på prestanda. I vårt arbete med kunderna har vi sett hur en liten förändring i materialsammansättningen drastiskt kan minska verktygsslitaget och förbättra ytfinheten. Samtidigt gör framsteg inom skärverktygstekniken - t.ex. nya beläggningar, geometrier och material - det möjligt att effektivt bearbeta dessa utmanande material, vilket öppnar dörren för användning i applikationer som kräver högsta möjliga precision.

Framtiden för CNC-bearbetning med snäva toleranser är intelligent och sammankopplad. Innovationer från smartare verktygsmaskiner med termisk kompensation till realtidsövervakning gör att kvalitetskontrollen går från att vara en kontroll efter processen till en garanti under processen. Integreringen av AI för förebyggande underhåll och automatiserad kvalitetssäkring, i kombination med framsteg inom bearbetning av nya material, flyttar dessutom fram gränserna för design. Dessa trender gör det möjligt för ingenjörer att skapa mer komplexa och exakta komponenter än någonsin tidigare.

Uppnå framgång med precision med PTSMAKE: Din CNC-partner för snäva toleranser

Är du redo att möta krävande CNC-bearbetningsutmaningar med snäva toleranser - utan dröjsmål eller kompromisser? Lita på PTSMAKE:s beprövade expertis och avancerade kapacitet för ditt nästa projekt. Kontakta oss idag för en snabb och tillförlitlig offert och upptäck varför världsledande industrier förlitar sig på vår precision, konsekvens och service!

Klicka här för att förstå det symbolspråk som ingenjörer använder för att definiera och kommunicera exakta toleranser. ↩

Förstå hur ett materials inre struktur kan påverka dess styrka och stabilitet i olika riktningar. ↩

Förstå hur ett materials riktningsegenskaper kan påverka precisionen och resultatet för dina bearbetade detaljer. ↩

Utforska den här guiden för att förstå hur vetenskapen om mätning säkerställer detaljkvalitet och överensstämmelse. ↩

Klicka här för att få en omfattande guide till hur du förstår symbolerna och reglerna för GD&T på tekniska ritningar. ↩

Förstå hur materialegenskaperna skiljer sig åt mellan olika tillverkningsmetoder och varför det har betydelse för din detaljs prestanda. ↩

Klicka här för att förstå hur ett materials riktningsegenskaper kan påverka bearbetningsprecisionen och hur du hanterar dem. ↩

Läs mer om hur denna mätteknik i realtid förbättrar noggrannheten och minskar spillet i tillverkningen. ↩