Mnohí inžinieri špecifikujú tvrdé eloxované povrchové úpravy bez toho, aby úplne rozumeli zložitým elektrochemickým procesom, ktoré určujú kvalitu povlaku. Táto medzera vo vedomostiach vedie k zlej funkčnosti dielov, nákladným opravám a nesplneným špecifikáciám, keď kritické aplikácie vyžadujú maximálnu odolnosť.

Tvrdé eloxovanie transformuje hliník na keramickú vrstvu oxidu hlinitého prostredníctvom kontrolovanej elektrochemickej konverzie, čím vytvára povrchovú tvrdosť až 70 HRC a zároveň zachováva vynikajúcu odolnosť proti opotrebeniu a korózii pre náročné aplikácie.

Spolupracoval som so stovkami inžinierov, ktorí potrebovali spoľahlivé riešenia pre tvrdo eloxovanie kritických komponentov. Táto príručka vysvetľuje technické princípy, parametre procesu a praktické aplikácie, ktoré potrebujete na špecifikáciu a dosiahnutie konzistentných výsledkov vo vašich výrobných projektoch.

Prečo tvrdé eloxovanie zásadným spôsobom mení povrch hliníka?

Mnohí si myslia, že tvrdé eloxovanie je len ďalší povlak, podobne ako farba. Je to však oveľa viac. Je to transformácia.

Prostredníctvom elektrochemického procesu sa povrch hliníka sám premení. Stane sa hustou, keramike podobnou vrstvou oxidu hlinitého.

Tento nový povrch nie je nanesený, ale vyrastá zo základného kovu. Táto integrácia je dôvodom, prečo tvrdé eloxované Povrchová úprava je neuveriteľne odolná. Nemôže sa odlupovať ani odlupovať.

| Funkcia | Povrchová úprava (napr. farba) | Tvrdé eloxovanie |

|---|---|---|

| Aplikácia | Aplikované na vrchnej strane | Vyrobené z hliníka |

| Lepenie | Adhézia | Molekulárna integrácia |

| Trvanlivosť | Náchylný k odlupovaniu | Extrémne odolný proti opotrebeniu |

Veda o transformácii

Ako prebieha táto konverzia? Hliníkovú časť ponoríme do vychladeného kyselého roztoku. elektrolyt1 a prechádza ním priamy elektrický prúd. Nie je to náhodné, ide o vysoko kontrolovaný proces, ktorý sme v PTSMAKE zdokonalili pre rôzne aplikácie.

Tento prúd núti ióny kyslíka z roztoku, aby sa spojili s atómami hliníka na povrchu. Ide v podstate o proces kontrolovanej, urýchlenej oxidácie. Výsledkom je dokonale štruktúrovaná, hrubá vrstva oxidu hlinitého, ktorá je podstatou toho, čo robí diel tvrdo eloxovaným.

Prirodzená vs. kontrolovaná oxidácia

Hliník prirodzene vytvára na vzduchu tenkú pasívnu oxidovú vrstvu. Táto vrstva poskytuje určitú ochranu, ale je veľmi tenká a slabá. Je neusporiadaná.

Tvrdé eloxovanie vytvára štruktúru, ktorá je tisíckrát hrubšia. Je hustá, usporiadaná a neuveriteľne tvrdá. Parametre procesu, ako je teplota a hustota prúdu, sú kritické. Upravujeme ich tak, aby sme dosiahli špecifickú tvrdosť a hrúbku pre našich klientov.

| Aspekt | Prirodzená oxidácia | Tvrdé eloxovanie |

|---|---|---|

| Hrúbka | Nanometre | Mikrometre (napr. 25–150 µm) |

| Štruktúra | Neorganizovaný, slabý | Vysoko usporiadané, husté |

| Tvrdosť | Zanedbateľné | Prekonáva tvrdenú oceľ |

| Kontrola | Nekontrolované | Presne kontrolované |

Táto úroveň kontroly je to, čo premení mäkký kov na povrch pripravený pre najnáročnejšie priemyselné prostredia.

Tvrdé eloxovanie nie je povrchová úprava. Je to elektrochemický proces, ktorý premieňa povrch hliníka na integrovanú keramickú vrstvu oxidu. Táto zásadná premena je zdrojom jeho výnimočnej odolnosti a výkonu, vďaka čomu je vynikajúcou voľbou pre aplikácie s vysokou mierou opotrebenia.

Ako sa ‘tvrdé’ eloxovanie chemicky líši od štandardného?

"Tvrdé" v tvrdom eloxovaní neznamená použitie inej chemikálie. Ide o vytvorenie kvalitnejšej štruktúry z rovnakého materiálu: oxidu hlinitého.

Všetko závisí od toho, ako sa oxidová vrstva tvorí na mikroskopickej úrovni. Tento jedinečný proces vytvára hustejšiu a organizovanejšiu štruktúru.

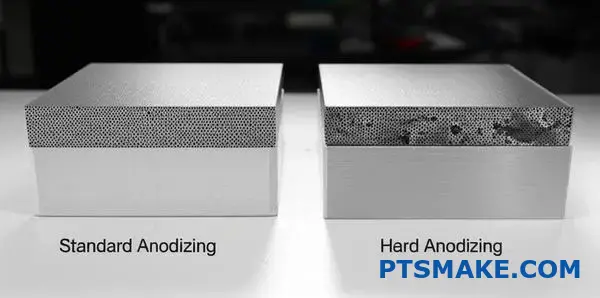

Porovnanie štruktúr oxidových buniek

Predstavte si to ako stavbu múru. Pri štandardnom eloxovaní sa používajú nepravidelné kamene. Pri tvrdom eloxovaní sa používajú presne rezané, tesne uložené tehly. Vytvára to oveľa pevnejšiu bariéru.

Tu je priame porovnanie na základe našich laboratórnych zistení:

| Funkcia | Štandardné eloxovanie | Tvrdé eloxovanie |

|---|---|---|

| Priemer pórov | Väčší, menej jednotný | Menší, vysoko uniformný |

| Bunka stena | Riedidlo | Hrubší, robustnejší |

| Hustota | Nižšie | Výrazne vyššia |

Táto hustá štruktúra dodáva tvrdým eloxovaným povrchom výnimočnú odolnosť proti opotrebeniu.

Tajomstvo spočíva v kontrole prostredia rastu. Manipulujeme s teplotou a elektrinou, aby sme zásadným spôsobom zmenili bunkovú štruktúru oxidovej vrstvy. Je to hra rovnováhy medzi budovaním a rozkladom.

Úloha parametrov procesu

Proces tvrdého eloxovania je oveľa agresívnejší. Používame vyššie hustoty elektrického prúdu. Zároveň znižujeme teplotu elektrolytického kúpeľa na úroveň blízku bodu mrazu, často okolo 0 °C (32 °F).

Táto kombinácia je kľúčová.

Vplyv nízkych teplôt

Studený kúpeľ s kyselinou výrazne spomaľuje chemickú reakciu. rozpustenie2 oxidovej vrstvy, keď sa tvorí. To znamená, že kyselina odstraňuje menej z novo vytvoreného povlaku, čím sa môže vytvoriť hrubšia vrstva.

Vplyv vysokého prúdu

Zvýšený prúd spôsobuje, že oxid rastie rýchlejšie a agresívnejšie. Tento rýchly, kontrolovaný rast v kombinácii s minimálnym rozpúšťaním vytvára veľmi kompaktnú a usporiadanú hexagonálnu bunkovú štruktúru.

Takto dosahujeme túto vynikajúcu tvrdosť a odolnosť. Nie je to žiadna mágia, ale kontrolované elektrochemické inžinierstvo.

| Parameter procesu | Vplyv na štruktúru oxidu |

|---|---|

| Nízka teplota | Znižuje rýchlosť rozpúšťania oxidov |

| Vysoká hustota prúdu | Zrýchľuje rýchlosť rastu oxidu |

| Kombinovaný výsledok | Hustejší, hrubší, tvrdší povlak |

V minulých projektoch spoločnosti PTSMAKE bola optimalizácia týchto parametrov kľúčová pre splnenie extrémnych požiadaviek na odolnosť pre klientov v leteckom a automobilovom priemysle.

"Tvrdosť" tvrdo eloxovaného hliníka vyplýva z jeho hustých, silných a vysoko organizovaných buniek oxidu hlinitého. Táto vynikajúca štruktúra sa dosahuje použitím nízkych teplôt a vysokých elektrických prúdov počas procesu, čo minimalizuje straty materiálu a zároveň podporuje rýchly rast.

Čo definuje hranicu medzi eloxovaním typu II a typu III?

Skutočná hranica nie je len hrúbka. Je to kombinácia prísne kontrolovaných parametrov procesu. Tieto faktory spolupracujú. Vytvárajú odlišné vlastnosti povlaku.

Toto rozlíšenie je kľúčové pre výkon. Najmä ak potrebujete originálny tvrdé eloxované povrch. Procesný recept definuje výsledok.

| Parameter | Typ II (konvenčný) | Typ III (tvrdý náter) |

|---|---|---|

| Teplota | 18-22°C (65-72°F) | -2 až 4 °C (28-40 °F) |

| Koncentrácia kyseliny | 180–200 g/l | 160–180 g/l |

| Hustota prúdu | 12-25 ASF | 24–40 ASF |

Nie sú to len odporúčania, ale požiadavky. Zmena jednej z nich ovplyvní ostatné. Táto synergia vytvára povlak typu II alebo typu III.

Kľúčové sú normy ako MIL-A-8625. Nielenže navrhujú parametre, ale aj stanovujú povinné výkonnostné výsledky. To je to, čo skutočne odlišuje tieto dva typy.

Pre typ III nižšie teploty a vyššie prúdová hustota3 sa používajú. To spomaľuje rozpúšťanie oxidovej vrstvy. Zároveň podporuje rýchlejší rast.

Výsledkom je oveľa hustejšia a menej porézna štruktúra. Táto mikrostruktúra sa priamo prejavuje vo vynikajúcej tvrdosti a odolnosti proti oderu. V spoločnosti PTSMAKE sa zameriavame na tieto konečné vlastnosti. Zabezpečujeme, aby každá súčasť spĺňala požiadavky špecifikácie.

Na základe našich testov tento kontrolovaný proces vytvára na povrchu funkčne odlišný materiál. Nie je to len hrubšia verzia typu II.

| Vlastníctvo | Povlak typu II | Povlak typu III |

|---|---|---|

| Tvrdosť | 200-400 HV | 600-700 HV |

| Hustota | Menej hustá, poréznejšia | Hustejšia, menej porézna |

| Odolnosť proti oderu | Dobrý | Vynikajúce |

| Nárast na stranu | ~33% hrúbky | ~50% hrúbky |

Konečným rozhodcom je špecifikácia MIL-A-8625. Stanovuje minimálne hodnoty tvrdosti a odolnosti proti opotrebeniu, ktoré musí povlak spĺňať, aby bol certifikovaný ako typ III.

Hranica je definovaná presnými kontrolami procesu a overená splnením prísnych výkonnostných noriem. Ide o dosiahnutie požadovanej tvrdosti a hustoty pre skutočne tvrdý povrch, nie len o dosiahnutie určitej hrúbky.

Aký je základný účel ‘utěsnění’ tvrdého eloxovaného povrchu?

Utesnenie tvrdo eloxovaného povrchu spočíva v uzavretí mikroskopických pórov. Tento proces, známy ako hydratácia, transformuje oxid hlinitý.

V podstate pridáva finálnu ochrannú vrstvu. Tento krok je pre mnohé aplikácie kľúčový.

Proces hydratácie

Predstavte si to takto: ponoríme eloxovanú časť do horúcej deionizovanej vody alebo chemického kúpeľa. To vyvolá reakciu. Oxid hlinitý na povrchu nabobtná a efektívne sa "uzavrie".

| Funkcia | Pred utesnením | Po utesnení |

|---|---|---|

| Póry povrchu | Otvorený a porézny | Uzatvorené a zapečatené |

| Stav materiálu | Bezvodý oxid hlinitý | Hydratovaný oxid hlinitý |

Tento jednoduchý proces je nevyhnutný pre dlhodobú trvácnosť. Zabraňuje usadzovaniu nečistôt vo vnútri povlaku.

Kritický kompromis: tvrdosť verzus odolnosť

Tesnenie nie je vždy tou správnou voľbou. Každý inžinier musí zvážiť významný kompromis v prípade tvrdo eloxovaného povrchu. Ide o rovnováhu medzi maximálnou tvrdosťou a ochranou životného prostredia.

Prečo tesnenie zlepšuje odolnosť

Uzatvorením pórov vytvoríme bariéru. Táto bariéra je nesmierne účinná proti vlhkosti a korozívnym prvkom. Preto sú utesnené časti vynikajúce v náročných prostrediach. Vylepšený povrch tiež pomáha pri stálosti farieb farbených častí. Udržiava pigment vnútri.

Vplyv na tvrdosť

Proces tesnenia však povrch mierne zmäkčuje. Výsledkom je hydratovaný oxid hlinitý4 nie je tak tvrdý ako pôvodný, nezapečatený povlak. V našich testoch s klientmi môže toto zníženie dosiahnuť hodnotu približne 10-20%. V prípade dielov, kde je odolnosť proti oderu najvyššou prioritou, môže byť lepšou voľbou ponechať povrch nezapečatený.

Rozhodnutie o tesnení je kritickým krokom. V spoločnosti PTSMAKE vždy diskutujeme s našimi klientmi o konečnom použití dielu, aby sme mohli poskytnúť najlepšie odporúčanie.

| Vlastníctvo | Neutěsněné tvrdé eloxování | Utesnené tvrdo eloxované |

|---|---|---|

| Odolnosť proti korózii | Dobrý | Vynikajúce |

| Odolnosť proti oderu | Vynikajúce | Veľmi dobré |

| Stálosť farieb | Spravodlivé | Vynikajúce |

| Najlepšie pre | Časti s vysokou opotrebenosťou | Korózne prostredia |

Toto rozhodnutie má priamy vplyv na výkon a životnosť konečnej súčiastky.

Tesnenie uzatvára póry na tvrdo eloxovanom povrchu prostredníctvom hydratácie. Tým sa zvyšuje odolnosť proti korózii a zachovanie farby. Je to však na úkor mierneho zníženia tvrdosti povrchu, čo je kľúčový kompromis pri konštrukcii komponentov.

Aké sú hlavné fázy procesu v linke na tvrdé eloxovanie?

Úspešná tvrdá eloxovaná povrchová úprava nie je jednorazový proces. Je to starostlivo kontrolovaný postupný proces. Každá fáza dokonale pripravuje diel na ďalšiu. Vynechanie alebo uponáhľanie akéhokoľvek kroku ohrozí konečnú kvalitu a výkon. Je to skutočná reťazová reakcia.

Cesta k eloxovaniu

Celý proces je navrhnutý tak, aby bol konzistentný. V spoločnosti PTSMAKE ho vnímame ako cestu, ktorá má tri hlavné fázy.

| Fáza | Kľúčové fázy |

|---|---|

| Predbežná úprava | Čistenie, oplachovanie, leptanie/deoxidácia |

| Eloxovanie | Hlavný proces eloxovania |

| Po liečbe | Oplachovanie, farbenie (voliteľné), utesňovanie, sušenie |

Tento disciplinovaný prístup zaručuje bezchybný a trvalý výsledok.

Pozrime sa bližšie na dôvody, ktoré stoja za každou z týchto fáz. Pochopenie účelu každého kroku objasňuje, prečo je presnosť v tomto výrobnom procese taká dôležitá.

Predbežná úprava: Príprava podmienok

Táto počiatočná fáza je zameraná na prípravu. Vytvára ideálny základ pre anodickú vrstvu.

Čistenie a oplachovanie

Začíname dôkladným čistením v alkalických alebo kyslých roztokoch. Tým sa odstránia všetky oleje, mastnota a nečistoty z obrábania. Pre rovnomerné nanesenie povlaku je nevyhnutný dokonale čistý povrch.

Leptanie a deoxidácia

Ďalej sa leptaním v žieravom roztoku vytvorí jednotný matný povrch. Deoxidáciou sa potom odstráni prirodzená tenká vrstva oxidu a všetky zliatiny z povrchu. Tým sa zabezpečí, že hliník je čistý a pripravený na eloxovanie.

Hlavná udalosť: Eloxovanie

Tu sa deje tá mágia. Diel je ponorený do chladenej kúpele s kyselinou, zvyčajne kyselinou sírovou. Funguje ako anóda v elektrochemické5 obvod. Prechádza ním riadený elektrický prúd. Tým sa vytvorí hrubá, tvrdá a porézna vrstva oxidu hlinitého.

Po ošetrení: Dokončovacie úpravy

Po vytvorení oxidovej vrstvy ju musíme chrániť a dokončiť. Oplachovanie zastaví chemickú reakciu. Ak je špecifikovaná farba, diel sa vloží do farbiaceho kúpeľa. Póry absorbujú farbivo. Posledným, kritickým krokom je utesnenie. Na uzavretie pórov používame horúcu vodu alebo chemické tesnenia. Tým sa farba uzamkne a maximalizuje odolnosť proti korózii.

Tvrdé eloxovanie je metodický proces, pri ktorom každá fáza nadväzuje na predchádzajúcu. Od dôkladnej prípravy povrchu až po konečné utesnenie je každý krok nevyhnutný. Zabezpečuje vytvorenie odolného, vysoko výkonného povlaku, ktorý spĺňa prísne špecifikácie.

Ako priemyselné normy (napr. MIL-A-8625) štruktúrujú požiadavky na kvalitu?

Priemyselné normy, ako napríklad MIL-A-8625, sú veľmi dôležité. Poskytujú jasný rámec pre kvalitu. Tým sa zabezpečuje, že všetci hovoria rovnakým jazykom. Odstraňuje to dohady z procesu.

Zamerajme sa na eloxovanie hliníka. Norma klasifikuje povlaky podľa typu. Typ III je to, čo nazývame tvrdým eloxovaním. Je známy svojou vynikajúcou odolnosťou. Špecifikácia podrobne opisuje, čo sa má merať.

Táto štruktúra prináša predvídateľné a spoľahlivé výsledky. Takto garantujeme kvalitu pre náročné aplikácie.

| Typ povlaku | Spoločný názov | Kľúčová funkcia |

|---|---|---|

| Typ I | Eloxovanie kyselinou chrómovou | Tenký, vhodný pre priľnavosť farby |

| Typ II | Eloxovanie kyselinou sírovou | Dekoratívna, stredná ochrana |

| Typ III | Tvrdé eloxovanie | Maximálna odolnosť a opotrebenie |

Tým je zaručené, že každá časť spĺňa presné výkonnostné požiadavky.

MIL-A-8625 vytvára plán úspechu. Pečlivo definuje testovateľné požiadavky na kvalitu. To platí najmä pre povlaky typu III, alebo tvrdo eloxované povlaky.

Overenie hrúbky náteru

Norma špecifikuje presné rozsahy hrúbky. Pre typ III je to zvyčajne okolo 0,002 palca (50,8 mikrónov). Na overenie používame testovanie vírivými prúdmi. Ide o nedestruktívnu metódu, ktorá zabezpečuje súlad bez poškodenia dielu. Konzistentná hrúbka je nevyhnutná pre výkon.

Tvrdosť a odolnosť proti opotrebovaniu

Hoci špecifikácia neuvádza priamu hodnotu tvrdosti podľa Rockwella, zameriava sa na odolnosť proti opotrebeniu. To je skutočné meradlo tvrdé eloxované povrch. Na kvantifikáciu tejto vlastnosti sa často používajú Taberove testy odolnosti proti oderu. Výsledky ukazujú, ako povlak odoláva treniu v priebehu času.

Testovanie soľnou hmlou

Toto je kritický test pre odolnosť proti korózii6. Diely sa umiestnia do komory so soľným sprejom. Tým sa simulujú náročné podmienky prostredia. Povlak typu III musí vydržať túto skúšku po určitú dobu, často stovky hodín, bez toho, aby vykazoval výrazné poškodenie alebo degradáciu.

Tu je prehľad typických požiadaviek pre MIL-A-8625 typ III:

| Požiadavka | Typická špecifikácia | Testovacia metóda |

|---|---|---|

| Hrúbka povlaku | 0,002" ± 0,0002" | ASTM B244 |

| Hmotnosť povlaku | Liší sa podľa zliatiny | ASTM B137 |

| Odolnosť proti korózii | 336 hodín (nezapečatené) | ASTM B117 Soľný sprej |

| Kvalita tesnenia | Úspešný/neúspešný (rozpustenie v kyseline) | ASTM B680 |

V spoločnosti PTSMAKE tieto testy prísne dodržiavame. Tým zabezpečujeme, že každý komponent, ktorý dodávame, funguje bezchybne vo svojej konečnej aplikácii.

MIL-A-8625 poskytuje štruktúrovaný rámec, ktorý klasifikuje povlaky a definuje testovateľné metriky. Tým sa zabezpečuje kvalita procesov, ako sú tvrdé eloxované povlaky, stanovením požiadaviek na hrúbku, trvanlivosť a odolnosť proti korózii, čím sa vytvárajú spoľahlivé a konzistentné diely.

Aké sú bežné kategórie chýb procesu tvrdeného eloxovania?

Keď zlyhá tvrdá eloxovaná povrchová úprava, je kľúčové identifikovať problém. Systematický prístup pomáha rýchlo diagnostikovať problém. Tieto chyby môžeme zoskupiť do jasných kategórií.

Každá porucha má charakteristický vizuálny znak. Vďaka tomu je počiatočná kontrola jednoduchá. Porozumenie týchto znakov je prvým krokom k nájdeniu riešenia.

Tu je rýchly sprievodca, ako ich rozpoznať.

| Kategória závady | Vizuálny podpis |

|---|---|

| Burning | Tmavé, drsné a zafarbené škvrny. |

| Mäkká vrstva | Matný povrch, ktorý sa ľahko poškriabe. |

| Pitting | Malé, lokalizované otvory na povrchu. |

| Nesúlad farieb | Nerovnomerné odtiene alebo škvrnitý vzhľad. |

| Chyby rozmerov | Diely nespĺňajú špecifikácie veľkosti. |

Táto klasifikácia nám pomáha efektívnejšie identifikovať príčinu problému.

Pozrime sa na tieto chyby podrobnejšie. Každá z nich poukazuje na konkrétny problém v procese tvrdého eloxovania. Pre prevenciu je kľúčové pochopiť "prečo".

Prehrievanie a prehriatie

K spáleniu dochádza často na ostrých hranách. Je to znak nadmernej hustoty prúdu alebo zlého elektrického kontaktu. Oblasť vyzerá spálená a je drsná na dotyk. To vážne ohrozuje ochrannú vrstvu dielu.

Mäkké alebo práškové nátery

Mäkký povlak nezabezpečuje potrebnú odolnosť proti opotrebeniu. To je zvyčajne dôsledkom nesprávnej teploty kúpeľa alebo koncentrácie elektrolytu. Očakávaný tvrdý povrch je namiesto toho kriedový a dá sa zotrieť. Účel povlaku stĺpcová štruktúra7 sa nevytvorí správne, čo vedie k slabému výkonu.

Dierovanie a korózia

Pitting sa prejavuje ako drobné dutiny na povrchu. Táto vada je často spôsobená kontamináciou. Kontaminácia môže byť na samotnej hliníkovej časti alebo v nádrži na eloxovanie. Častou príčinou je nesprávne čistenie pred procesom tvrdého eloxovania.

Problémy s farbou a rozmermi

Nekonzistentná farba je estetická vada. Môže signalizovať základnú variabilitu procesu. Chyby rozmerov vznikajú, keď sa rast anodickej vrstvy nezohľadní v počiatočnom obrábaní. V spoločnosti PTSMAKE vždy zohľadňujeme tento rast, aby sme zaistili, že konečné diely budú v rámci tolerancie.

Ako by ste vybrali a špecifikovali tvrdý povlak pre piest s vysokou opotrebenosťou?

Použime tieto vedomosti na reálny problém. Výber povlaku pre piest s vysokou mierou opotrebenia nie je len o výbere najtvrdšej možnosti.

Musíte vyvážiť viacero technických požiadaviek. Patrí sem základná zliatina, konečné rozmery dielov a mazivosť.

Podrobná špecifikácia je kľúčová. Zabezpečuje, že finálny diel bude fungovať presne podľa návrhu. Odstraňuje nejasnosti pre vášho výrobného partnera.

Kľúčové požiadavky na piesty

| Funkcia | Požiadavka | Dôvod |

|---|---|---|

| Základná zliatina | Vysoká pevnosť | Odoláva mechanickému namáhaniu |

| Tvrdosť | >60 HRC | Odolný proti abrazívnemu opotrebeniu |

| Mazivosť | Nízke trenie | Zabezpečuje hladký chod |

| Tolerancie | Tesné | Zaručuje správne uchytenie a funkčnosť |

Riešenie tohto problému vyžaduje systematický prístup. Nejasné pokyny typu "túto časť natri tvrdým náterom" často vedú k neúspechu. Pre výkon je dôležitý každý detail.

Začíname so základným materiálom. Pre vysokovýkonný piest je vynikajúcou voľbou hliník 7075-T6. Ponúka vynikajúci pomer pevnosti k hmotnosti v porovnaní so zliatinou 6061.

Ďalej špecifikujeme samotný povlak. Tvrdý eloxovaný povrch typu III podľa normy MIL-A-8625 je štandardom pre odolnosť proti opotrebeniu. Musíme tiež definovať hrúbku povlaku. To má priamy vplyv na konečné rozmery dielu. Bežnou chybou je zabudnúť, že tvrdé eloxovanie pridáva materiál na povrch.

Na základe našich testov je hrúbka 0,002 palca dobrým východiskovým bodom. To poskytuje tvrdosť ekvivalentnú 60-70 Rockwell C. Pre zvýšenie mazivosti môžeme špecifikovať dodatočnú úpravu. Impregnácia PTFE výrazne zlepšuje tribologické vlastnosti8 povrchu, čím sa znižuje trenie.

Vzorová špecifikácia

Tu je príklad, ako by sme mohli štruktúrovať špecifikáciu na technickom výkrese.

| Špecifikácia Položka | Detail |

|---|---|

| 1. MATERIÁL | Hliníková zliatina 7075-T6 |

| 2. DOKONČENIE | Tvrdé eloxovanie podľa MIL-A-8625, typ III, trieda 1 (nefarbené) |

| 3. HRÚBKA | 0,0020" ± 0,0002" na všetkých zobrazených funkčných povrchoch. |

| 4. TVRDOSŤ | 60–70 HRC (ekvivalent). Overte na vzorke. |

| 5. PO OŠETRENÍ | Po eloxovaní impregnujte mazivom PTFE. |

| 6. MASKOVANIE | Zakryte všetky otvory so závitom a nefunkčné oblasti, ako je uvedené. |

| 7. POZNÁMKA | Všetky konečné rozmery dielov platia po povlakovanie a následná úprava. |

Tento podrobný popis zaručuje jasnosť. Vášmu výrobnému partnerovi, ako sme my v PTSMAKE, presne hovorí, čo potrebujete. Táto presnosť zabraňuje nákladným chybám a oneskoreniam.

Kľúčová je jasná špecifikácia. Definuje základnú zliatinu, typ povlaku, hrúbku a následné úpravy. Tým sa zaručí, že piest s vysokou odolnosťou proti opotrebeniu splní náročné požiadavky na výkon, čo vedie k spoľahlivému a trvanlivému komponentu pre vašu montáž.

Ako by ste prispôsobili proces pre námornú časť vyžadujúcu maximálnu odolnosť proti korózii?

Pri výrobe dielov pre námorné použitie nestačia štandardné postupy. Neustále vystavenie slanej vode vyžaduje maximálnu odolnosť proti korózii. Musíme výrazne prispôsobiť proces tvrdeného eloxovania.

Cielená hrúbka povlaku

Prvým krokom je hrubšia vrstva náteru. Našim cieľom je minimálne 50 mikrónov. Táto hustá vrstva funguje ako robustná bariéra. Je kľúčová pre dlhodobú odolnosť v morskom prostredí.

Imperatív utesnenia

Ďalej sa zameriame na tesnenie. Vysokokvalitné tesnenie je nevyhnutné. Uzavrie póry anodického filmu. Tým zabráni prenikaniu slanej vody do podkladu.

| Krok procesu | Štandardná špecifikácia | Špecifikácia pre námorné použitie |

|---|---|---|

| Hrúbka povlaku | 25 mikrónov | 50+ mikrónov |

| Metóda tesnenia | Tesnenie horúcej vody | Dichromátová pečať |

| Kontrola kvality | Slaný sprej (200 hodín) | Slaný sprej (500+ hodín) |

Tento vylepšený proces zaručuje, že diely odolajú aj tým najnáročnejším podmienkam v morskom prostredí.

Aby bola námorná časť skutočne odolná, je potrebné optimalizovať všetky premenné procesu. Cieľom je vytvoriť nepreniknuteľnú ochranu proti chloridovým iónom v morskej vode. V spoločnosti PTSMAKE sme zistili, že základom tejto ochrany je hrubšia vrstva tvrdo eloxovaného povlaku.

Prečo je 50 mikrónov magickým číslom

Štandardná tvrdá vrstva môže mať hrúbku 25 mikrónov. Pre námorné aplikácie túto hrúbku zdvojnásobujeme na minimálne 50 mikrónov. Táto hrúbka poskytuje podstatnú fyzickú ochranu. Zabraňuje tomu, aby drobné škrabance poškodili hliníkový podklad pod ňou. Hrubšia vrstva sa jednoducho prekonáva dlhšie. To je kritické pri riešení potenciálnych galvanická korózia9 medzi rôznymi kovmi na nádobe.

Sila dichromátovej pečate

Po eloxovaní je povrch porézny. Tesnenie je nevyhnutné. Hoci sa bežne používa tesnenie horúcou vodou, dichromátové tesnenie ponúka vynikajúcu ochranu proti korózii. Šesťmocné zlúčeniny chrómu aktívne pasivujú povrch. To poskytuje dodatočnú vrstvu chemickej ochrany. Upozorňujeme, že jeho použitie môže byť obmedzené predpismi, preto vždy overujeme súlad s našimi klientmi.

| Parameter | Odôvodnenie prispôsobenia sa morskej prostrediu | Benefit |

|---|---|---|

| Zvýšená hrúbka | Vytvára podstatnejšiu fyzickú bariéru proti vniknutiu slanej vody. | Zvýšená odolnosť a odolnosť proti opotrebeniu. |

| Tesnenie dichromátom | Zaisťuje aktívnu chemickú inhibíciu korózie v póroch povlaku. | Výrazne predlžuje životnosť v slanom prostredí. |

| Prísnejšia kontrola procesov | Zabezpečuje konzistentnú hustotu a integritu povlaku na celom diele. | Znižuje slabé miesta a potenciálne zlyhania. |

V prípade námorných dielov je na dosiahnutie maximálnej odolnosti proti korózii potrebná hrubšia vrstva tvrdo eloxovaného povrchu (50+ mikrónov) a kvalitnejšia metóda tesnenia, napríklad dichromátové tesnenie. Táto robustná kombinácia vytvára odolnú bariéru proti drsným podmienkam slanej vody.

Ako by mal inžinier navrhnúť diel, aby sa uľahčilo lepšie tvrdoeloxovanie?

Dizajn pre výrobu (DFM) je kľúčový. Zabezpečuje, že vaše diely získajú najlepšiu možnú povrchovú úpravu tvrdeným eloxovaním. Jednoduché dizajnové rozhodnutia môžu predísť bežným poruchám.

To vám šetrí čas a peniaze. A čo je ešte dôležitejšie, výsledkom je kvalitnejší a spoľahlivejší konečný produkt.

Základné usmernenia DFM

Veľkorysé rohy sú nevyhnutné. Ostré rohy priťahujú príliš veľa elektrického prúdu. To môže spôsobiť spálenie povlaku a jeho krehkosť.

Mali by ste zvážiť aj hlboké otvory a závity. Tieto prvky vyžadujú osobitnú pozornosť, aby sa zabezpečilo rovnomerné nanesenie povlaku.

| Funkcia dizajnu | Odporúčanie | Prečo je to dôležité |

|---|---|---|

| Vnútorné rohy | Použite polomer >0,5 mm. | Zabraňuje nahromadeniu prúdu a prehriatiu |

| Vonkajšie rohy | Zlomte všetky ostré hrany | Zabraňuje vzniku krehkého, tenkého povlaku |

| Slepé otvory | Konštrukcia s nízkym pomerom hĺbky k šírke | Zabezpečuje vstup a výstup chemických látok |

| Vlákna | Špecifikujte tolerancie pred eloxovaním | Účty za nárast hrúbky povlaku |

Bližšie pohľad na dizajn vhodný pre eloxovanie

Vynikajúca tvrdá eloxovaná povrchová úprava začína CAD modelom. Predvídaním elektrochemického procesu sa vyhnete nákladným opravám. Malé detaily konštrukcie majú v eloxovacej nádrži obrovský význam.

Riadenie hustoty prúdu

Ostré rohy a hrany fungujú ako hromozvody. Koncentrujú elektrický prúd počas procesu eloxovania. Táto vysoká hustota prúdu vytvára nadmerné teplo, ktoré môže poškodiť povlak. Poškodený povlak je slabý a môže sa odlupovať. Pridaním jednoduchého, veľkého polomeru sa tento prúd rozptýli.

Navigácia v zložitých geometriách

Hlboké vrecká a malé slepé otvory predstavujú jedinečnú výzvu. Môžu zažiť niečo, čo sa nazýva Efekt Faradayovej klietky10. Toto elektrické tienenie zabraňuje prúdu preniknúť hlboko do výklenkov. Výsledkom je často nekonzistentná alebo úplne chýbajúca anodická vrstva v týchto oblastiach.

Plánovanie regálov a závitov

Každá časť musí byť upevnená na stojane v eloxovacej nádrži. Tieto kontaktné body zanechajú malé, nepokryté stopy. Ako inžinieri by sme mali navrhovať časti s určenými, nekritickými povrchmi pre upevnenie na stojane. V minulých projektoch v PTSMAKE sme zistili, že špecifikovanie týchto miest na výkrese eliminuje akúkoľvek nejasnosť. V prípade závitov vždy zohľadnite nahromadenie povlaku. Pred eloxovaním ich musíme obrobiť na špecifickú toleranciu, aby sme zaistili, že po nanesení povlaku budú v rámci špecifikácie.

Aby ste získali najlepšie tvrdo eloxované diely, premyslite si proces povrchovej úpravy už na začiatku. Naplánujte veľkorysé polomery, prístupné otvory, upravené tolerancie závitov a inteligentné umiestnenie regálov. Tento prístup DFM zabraňuje vzniku chýb a zaručuje odolný, jednotný povlak.

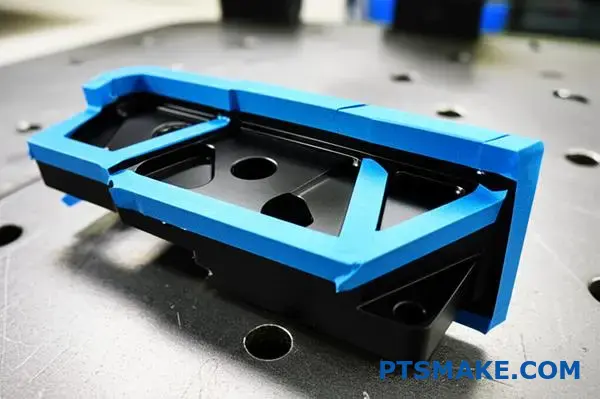

Ako by ste implementovali selektívne maskovanie pre komplexnú komponentu?

Selektívne maskovanie je kľúčové pre zložité diely. Chráni konkrétne oblasti počas dokončovacích prác. To platí najmä pre tvrdé eloxované povlak. Cieľom je dosiahnuť čisté, ostré hrany.

Kľúčové je zvoliť správnu metódu. Každá má svoje silné a slabé stránky. Závisí to od geometrie dielu.

Porovnanie metód maskovania

| Metóda | Najlepšie pre | Rýchlosť aplikácie |

|---|---|---|

| Pásky | Rovné povrchy, priamky | Rýchle |

| Laky | Zložité krivky, nepravidelné tvary | Stredné |

| Zástrčky | Otvory, závity, vŕtania | Veľmi rýchlo |

Úspech vyžaduje presnosť pri aplikácii a odstraňovaní. Bez toho riskujete únik alebo poškodenie.

Umenie nanášania a odstraňovania

Perfektné maskovanie je viac než len zakrytie povrchu. Vyžaduje si dôkladný proces. V spoločnosti PTSMAKE sme tento proces zdokonalili, aby sme dosiahli optimálne výsledky na zložitých dieloch. Fáza aplikácie vytvára základ pre úspech.

Najskôr musí byť povrch dokonale čistý. Akýkoľvek olej alebo nečistoty môžu ohroziť tesnosť. To môže viesť k presakovaniu náteru pod maskou.

Ďalej sa nanáša maskovací prostriedok. V prípade lepiacich pások to znamená, že nesmú zostať žiadne vzduchové bubliny. V prípade lakov je potrebné naniesť rovnomernú vrstvu správnej hrúbky. Vlastné zátky musia tesne priliehať.

Prevencia úniku a poškodenia

Zabezpečenie ostrých hrán je záverečným testom. Tu sa skutočne prejaví dôležitosť skúseností. Proces odstraňovania je rovnako dôležitý ako nanášanie.

Ak sa odstráni príliš skoro, povlak môže byť mäkký. Ak sa odstráni príliš neskoro, maskovací prostriedok sa môže ťažko odstraňovať. To by mohlo poškodiť tvrdé eloxované dokončenie. Často používame špecifické techniky na vyrezanie okraja pred odstránením. Tým sa povlak čistým spôsobom odlomí. Zabráni sa tak odlupovaniu a vždy sa dosiahne dokonalá línia. Táto presnosť je nevyhnutná, aby sa zabránilo nežiaducim kapilárne pôsobenie11 povlakových riešení.

| Etapa | Kľúčová akcia | Požadovaný výsledok |

|---|---|---|

| Príprava | Dôkladné čistenie | Silná priľnavosť Maskant |

| Aplikácia | Presné umiestnenie | Kompletné utesnenie, bez medzier |

| Odstránenie | Včasné a starostlivé | Ostré hrany, žiadne poškodenie |

Správne maskovanie zložitých dielov zahŕňa výber správnej metódy – pásky, laky alebo zátky – a zvládnutie procesu nanášania a odstraňovania. Tým sa zabezpečia čisté okraje a ochráni sa integrita povlaku, čím sa zabráni nákladným opravám.

Získajte odborné riešenia v oblasti tvrdej eloxácie s PTSMAKE

Ste pripravení vylepšiť svoje produkty presnými tvrdo eloxovanými povrchmi? Kontaktujte PTSMAKE ešte dnes a vyžiadajte si individuálnu cenovú ponuku. Náš tím zaručuje vysokú kvalitu, tvrdo eloxovanie podľa špecifikácií a CNC riešenia prispôsobené vašemu odvetviu. Pošlite nám svoju požiadavku ešte dnes a my vám poskytneme spoľahlivosť, konzistentnosť a prvotriednu podporu od prototypu až po výrobu!

Porozumejte tomu, ako je elektrolytický roztok kľúčový pre kontrolu konečnej tvrdosti, farby a odolnosti proti korózii dielu. ↩

Porozumejte tomu, ako sa táto chemická reakcia riadi, aby sa vytvoril kvalitný povlak. ↩

Pozrite sa, ako tento elektrický parameter priamo ovplyvňuje tvrdosť a odolnosť vašej súčiastky proti opotrebeniu. ↩

Porozumejte chemickej transformácii, ku ktorej dochádza počas procesu tesnenia. ↩

Objavte vedecký princíp, na ktorom je založený proces vytvárania ochranných vrstiev na kovových povrchoch. ↩

Zistite, ako sa táto vlastnosť testuje, aby bola zaručená životnosť vašej súčiastky v náročných podmienkach. ↩

Porozumejte mikroskopickému vzniku anodických povlakov, aby ste mohli lepšie diagnostikovať poruchy materiálov. ↩

Porozumejte tomu, ako trenie, opotrebenie a mazanie ovplyvňujú dlhodobý výkon súčiastky. ↩

Porozumejte tomu, ako rôzne kovy môžu urýchliť koróziu, keď sú v elektrickom kontakte so slanou vodou. ↩

Zistite, ako tento fenomén tienenia ovplyvňuje rovnomernosť povlaku v zapustených oblastiach vášho návrhu. ↩

Zoznámte sa s vedeckými poznatkami o úniku maskovacej látky a spôsobmi, ako tomu predchádzať. ↩