Hľadanie správneho výrobcu tlakových odliatkov je ako orientácia v spleti technických tvrdení a marketingových sľubov. Potrebujete presné diely, ktoré spĺňajú prísne tolerancie, ale ako odlíšiť skutočne schopných výrobcov od tých, ktorí len dobre hovoria?

Spoľahlivý výrobca tlakových odliatkov kombinuje moderné vybavenie, osvedčené odborné znalosti zliatin, prísnu kontrolu kvality a komplexné riadenie projektu od počiatočného RFQ až po úplnú výrobu. Najlepší partneri preukazujú svoje schopnosti zdokumentovanými procesmi, konzistentnými výsledkami a transparentnou komunikáciou počas každej fázy projektu.

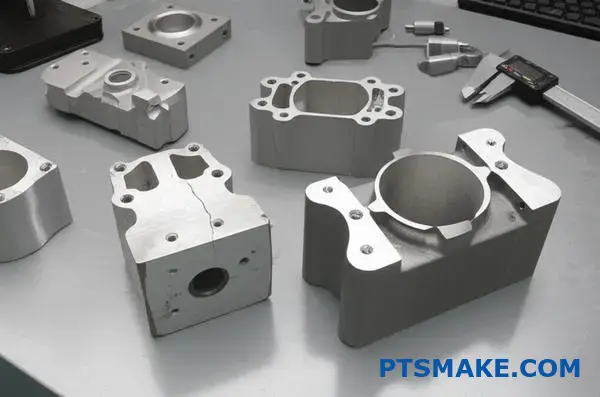

V spoločnosti PTSMAKE som pracoval s výrobcami z celého spektra a videl som skutočný rozdiel medzi dobrými úmyslami a skutočným plnením. Otázky, ktorými vás prevediem nižšie, pochádzajú priamo zo situácií, keď správne znalosti rozhodli o úspechu projektu a nákladnom oneskorení.

Čo prakticky definuje vysokokvalitný odliatok?

Prekročme rámec učebnicových definícií. Vysokokvalitný odliatok je taký, ktorý vo finálnom výrobku bezchybne plní svoju funkciu. Je to také jednoduché.

Táto praktická vlastnosť nie je len jedinou vlastnosťou. Je to kombinácia niekoľkých kritických ukazovateľov. Každá z nich zohráva dôležitú úlohu.

Kľúčové praktické ukazovatele

Od týchto základných faktorov závisí, ako dobre bude diel fungovať. Sú skutočným meradlom kvality.

| Metrické | Praktický vplyv na funkciu |

|---|---|

| Rozmerová presnosť | Zaručuje, že diely do seba dokonale zapadajú. |

| Povrchová úprava | Ovplyvňuje vzhľad a priľnavosť náteru. |

| Mechanické vlastnosti | Určuje trvanlivosť a nosnosť. |

| Neprítomnosť chýb | Zabraňuje neočakávaným a predčasným poruchám. |

Vysokokvalitný diel je viac než len presné čísla v technickom liste. Ide o dosiahnutie konzistentnosti v rámci celej výrobnej série. Tým sa zabezpečí spoľahlivé fungovanie každého jednotlivého komponentu.

Realita tolerancií

Často sa vyžadujú prísne tolerancie. Podľa našich skúseností by však prvá otázka mala znieť prečo. Je to kvôli skladnosti, funkčnosti alebo estetike?

Pochopenie konečného použitia nám umožňuje optimalizovať výrobný proces. Tento prístup založený na spolupráci pomáha našim klientom predchádzať zbytočným nákladom. Zabezpečuje, že špecifikácia je praktická a účelná.

Integrita materiálu je neodškriepiteľná

Mechanické vlastnosti, ako napríklad pevnosť, sa vytvárajú počas samotného odlievania. Rýchlosť vstrekovania roztaveného kovu a následná rýchlosť chladnutia sú rozhodujúcimi premennými.

Táto kontrola nad procesom chladenia je veľmi dôležitá. Má priamy vplyv na materiál. dendritické1 vzdialenosť medzi ramenami. To následne určuje jeho konečnú pevnosť a ťažnosť.

Skúsený výrobca odliatkov vie, ako tieto premenné zvládnuť. To zaručuje, že konečný diel vydrží namáhanie v reálnom svete bez poruchy. V spoločnosti PTSMAKE používame simulačný softvér na predpovedanie a optimalizáciu týchto výsledkov pred začatím výroby.

Hodnota vysokokvalitného dielu z tlakového odliatku sa prejavuje v jeho výkone. Definujú ho presné rozmery, bezchybná povrchová úprava a robustné mechanické vlastnosti, ktoré zabezpečujú jeho dokonalé a spoľahlivé fungovanie v konečnej zostave výrobku, nielen v správe o kvalite.

Aké sú základné vlastnosti zliatin na tlakové liatie?

Výber správnej zliatiny na tlakové liatie je veľmi dôležitý. Nejde len o počiatočné náklady. Vlastnosti zliatiny priamo ovplyvňujú výkon a vyrobiteľnosť dielu.

Kľúčové vlastnosti materiálu

Zameriavame sa na štyri základné vlastnosti. Sú to teplota topenia, tekutosť, pomer pevnosti k hmotnosti a odolnosť proti korózii. Každá z nich zohráva dôležitú úlohu.

Ich pochopenie určuje konečné použitie zliatiny.

| Vlastníctvo | Význam pri tlakovom liatí |

|---|---|

| Bod topenia | Ovplyvňuje náklady na energiu a životnosť formy |

| Fluidita | Určuje schopnosť vyplniť zložité dutiny formy |

| Pomer pevnosti a hmotnosti | Rozhodujúce pre ľahké a pevné diely |

Táto rovnováha zaručuje, že konečný komponent dokonale spĺňa špecifikácie návrhu.

Prečo sú tieto vlastnosti dôležité

Výber zliatiny je strategickým rozhodnutím. Nízky bod topenia, ktorý sa nachádza v zinkových zliatinách, znamená nižšie náklady na energiu. Predlžuje tiež životnosť oceľových foriem, čo je významný faktor pri zostavovaní rozpočtu výroby.

Ďalším kľúčovým faktorom je vysoká plynulosť. Umožňuje roztavenému kovu vyplniť tenké steny a zložité detaily. V tejto oblasti vynikajú zliatiny zinku a horčíka. Tým sa znižuje riziko vzniku chýb.

Vyváženie sily a hmotnosti

Rozhodujúci je pomer pevnosti a hmotnosti. Platí to najmä v automobilovom a leteckom priemysle. Šampiónmi sú tu horčíkové zliatiny, ktoré ponúkajú veľkú pevnosť a zároveň sú neuveriteľne ľahké. Hliník je obľúbený všestranný materiál. Ponúka skvelú rovnováhu medzi pevnosťou, hmotnosťou a cenou. Úzke rozsah tuhnutia2 niektorých hliníkových zliatin je tiež kľúčovou výhodou.

| Zliatina | Kľúčový prínos | Spoločná aplikácia |

|---|---|---|

| Zinok | Vysoká tekutosť, nízky bod topenia | Zložité dekoratívne diely, elektronika |

| Hliník | Vyvážené vlastnosti, nákladovo efektívne | Automobilové komponenty, spotrebný tovar |

| Horčík | Najvyšší pomer pevnosti k hmotnosti | Letecké diely, elektrické náradie |

Odolnosť voči živlom

Odolnosť proti korózii je pre diely v drsných prostrediach veľmi dôležitá. Niektoré zliatiny prirodzene odolávajú korózii. To môže eliminovať potrebu sekundárnej povrchovej úpravy, napríklad lakovania. Ako výrobca tlakových odliatkov, pomáhame klientom pri hľadaní optimálneho riešenia.

Výber správnej zliatiny je otázkou rovnováhy. Vlastnosti ako teplota topenia, tekutosť a pomer pevnosti a hmotnosti priamo ovplyvňujú výkon, životnosť a celkové výrobné náklady konečného dielu. Toto rozhodnutie je základom úspešného tlakového liatia.

Aký je základný výrobný cyklus tlakového liatia?

Cyklus tlakového liatia je rýchly a presný. Každý krok je rozhodujúci pre kvalitu konečného dielu. Predstavte si ho ako starostlivo nacvičený tanec. Tento tanec sa opakuje tisíckrát denne. Rozdeľme si šesť základných fáz.

Pohľad praktika

Tento cyklus je základom výroby. Jeho pochopenie pomáha pri optimalizácii na dosiahnutie lepších výsledkov.

Rozdelenie fázy

Celý proces je neuveriteľne rýchly. Celý cyklus často trvá len niekoľko sekúnd. Vďaka tejto rýchlosti je tlakové liatie ideálne na veľkosériovú výrobu.

| Etapa | Kľúčová akcia |

|---|---|

| Uzavretie formy | Zabezpečuje dve polovice matrice pod tlakom. |

| Vstrekovanie | Vyplní dutinu formy roztaveným kovom. |

| Chladenie | Umožňuje kovu stuhnúť do tvaru súčiastky. |

| Otvorenie formy | Oddelí polovice matrice a odhalí diel. |

| Vyhadzovanie | Vytlačí stuhnutý odliatok z formy. |

| Striekanie | Pripraví povrch formy na ďalší cyklus. |

Znalosť týchto krokov je prvým krokom k optimalizácii.

Znalosť krokov je jedna vec. Ich zvládnutie je druhá vec. Skúsený výrobca odliatkov doladí každú fázu tak, aby dosiahol optimálne výsledky. Táto podrobná kontrola oddeľuje prijateľné diely od výnimočných. V spoločnosti PTSMAKE sú práve toto naše skúsenosti.

"Prečo" za každým krokom

Vstrekovanie a chladenie

Rozhodujúca je rýchlosť vstrekovania a tlak. Určujú tok kovu, kvalitu povrchu a vnútornú hustotu. Je to krehká rovnováha, aby sa zabránilo chybám, ako je pórovitosť.

Vo fáze chladenia sa stanovuje konečná pevnosť dielu. Pri tuhnutí kovu sa formuje jeho vnútorná štruktúra zŕn. To, ako sa ochladí, ovplyvňuje všetko. Problémy ako napr. segregácia rozpustených látok3 môže vzniknúť, ak proces nie je starostlivo kontrolovaný, čo môže viesť k oslabeniu komponentu.

Vyhadzovanie a príprava formy

Vysunutie dielu bez poškodenia si vyžaduje presnosť. Odliatok je ešte horúci a relatívne mäkký. Rovnomerný tlak vyhadzovacích kolíkov je nevyhnutný, aby sa predišlo deformáciám alebo stopám.

Napokon, striekanie foriem neslúži len na mazanie. Pomáha tiež regulovať teplotu formy. Rovnomerná teplota formy je kľúčom k výrobe rovnomerných dielov, cyklus za cyklom.

| Etapa | Kritický účel | Potenciálny problém v prípade, že je vykonaný zle |

|---|---|---|

| Chladenie | Určite konečné mechanické vlastnosti. | Vnútorné napätie alebo trhliny. |

| Vyhadzovanie | Odstráňte diel bez poškodenia. | Deformácie alebo povrchové chyby. |

| Striekanie | Namažte a kontrolujte teplotu výlisku. | Lepenie alebo nekonzistentná kvalita dielov. |

Tu sa spolupráca so skúseným výrobcom skutočne oplatí.

Tento šesťstupňový proces je základom výroby tlakových odliatkov. Každá fáza, od upnutia formy až po nástrek formy, priamo ovplyvňuje kvalitu, povrchovú úpravu a rozmerovú presnosť konečného komponentu. Zvládnutie tohto cyklu je nevyhnutné na dosiahnutie konzistentnosti.

Aké typy sekundárnych operácií sa bežne vyžadujú?

Keď diel opustí tlakový licí stroj, jeho cesta sa nekončí. Vstupuje do pracovného procesu po odliatí. Táto fáza je rozhodujúca pre splnenie konečných špecifikácií návrhu.

Tieto sekundárne operácie zušľachťujú surový odliatok. Premieňajú ho na presný, hotový komponent. Môžeme ich rozdeliť do niekoľkých kľúčových fáz.

| Kategória prevádzky | Účel |

|---|---|

| Odstraňovanie materiálu | Odstránenie prebytočného materiálu a zdokonalenie tvaru. |

| Obrábanie | Na dosiahnutie prísnych tolerancií a špecifických vlastností. |

| Povrchová úprava | Zlepšenie vzhľadu a ochrana životného prostredia. |

Pri sekundárnych operáciách sa zo surového dielu stáva hotový výrobok. Každý krok pridáva hodnotu a presnosť a zabezpečuje, aby komponent fungoval tak, ako má. Skúsený výrobca tlakových odliatkov integruje tieto kroky bez problémov do svojho procesu.

Procesy odstraňovania materiálu

Prvým krokom je zvyčajne orezávanie. Pri tomto procese sa z odliatku odstráni prebytočný materiál. Patria sem brány, priebežné lišty a prepadové odlesky.

Potom nasleduje odihľovanie. Pri tejto operácii sa odstraňujú ostré hrany alebo malé nedokonalosti, ktoré zostali po procese odlievania a orezávania. Je veľmi dôležitá pre bezpečnosť dielu a správne montážne uloženie.

Presné obrábanie

Samotným tlakovým liatím sa nemusia dosiahnuť najprísnejšie tolerancie. V tomto prípade je nevyhnutné CNC obrábanie.

V spoločnosti PTSMAKE používame obrábanie na vytvorenie prvkov, ktoré nie je možné priamo odliať. To zahŕňa závitové otvory, vytváranie rovných styčných plôch alebo vyvŕtavanie presných priemerov. Zabezpečuje, aby diel spĺňal presné technické požiadavky.

Povrchové úpravy

Dokončenie je záverečná fáza. Zlepšuje vzhľad aj trvanlivosť dielu. Zvolená povrchová úprava závisí výlučne od konečného použitia dielu.

Medzi bežné úpravy patrí maľovanie alebo práškové lakovanie. Pokovovanie niklom alebo chrómom zvyšuje odolnosť proti opotrebovaniu. Eloxovanie4 je elektrochemický proces určený špeciálne pre hliníkové diely.

| Typ povrchovej úpravy | Primárna výhoda | Spoločná aplikácia |

|---|---|---|

| Maľovanie/Práškový náter | Estetika, mierna ochrana | Puzdrá, konzoly |

| Pokovovanie (chróm, nikel) | Trvanlivosť, odolnosť proti korózii | Automobilové obloženie, príslušenstvo |

| Eloxovanie | Tvrdosť, odolnosť proti korózii | Elektronické kryty, spotrebný tovar |

Tieto sekundárne operácie nie sú voliteľnými doplnkami. Sú neoddeliteľnou súčasťou výroby. Zabezpečujú, aby konečný diel spĺňal všetky funkčné, estetické a výkonnostné požiadavky pôvodného návrhu.

Ako sa klasifikujú bežné chyby odliatkov?

Ak chcete problém vyriešiť, musíte ho najprv zorganizovať. Podľa mňa je užitočné vytvoriť si mentálnu knižnicu chýb odliatkov. Tým sa zložitý problém zmení na štruktúrovanú mapu.

Chyby rozdeľujeme do troch hlavných kategórií. Táto jednoduchá štruktúra je kľúčom k efektívnemu riešeniu problémov.

Povrchové chyby

Ide o chyby, ktoré môžete vidieť na vonkajšej strane odliatku. Predstavte si línie prúdenia alebo drsnosť povrchu.

Vnútorné chyby

Tie sú ukryté vo vnútri dielu. Na ich nájdenie sú často potrebné kontrolné metódy, ako napríklad röntgen.

Rozmerové chyby

K nim dochádza vtedy, keď konečná časť nezodpovedá špecifikáciám návrhu.

Tu je stručný prehľad:

| Kategória závady | Bežné príklady |

|---|---|

| Povrchové chyby | Prietokové línie, praskliny, pľuzgiere |

| Vnútorné chyby | Pórovitosť, zmrštenie, inklúzie |

| Rozmerové chyby | Deformácia, nesúlad, nesprávna veľkosť |

Kategorizácia chýb nie je len akademickým cvičením. Je to prvý krok k praktickému a efektívnemu riešeniu problémov. Každá kategória poukazuje na inú oblasť procesu odlievania. To nám umožňuje rýchlo zúžiť potenciálne hlavné príčiny.

Riešenie problémov na základe kategórie

Systematický prístup šetrí čas a peniaze. Vyhýba sa dohadom a zameriava sa na riešenia založené na údajoch. Ako výrobca tlakových odliatkov, na tento proces sa denne spoliehame.

Riešenie povrchových problémov

Keď vidíme povrchové chyby, často sa najprv pozrieme na formu. Častými vinníkmi sú problémy ako teplota formy, povlak alebo rýchlosť vstrekovania. Problém súvisí s tým, ako kov vypĺňa formu.

Vyšetrovanie interných chýb

Vnútorné chyby poukazujú na hlbšie problémy. Môžeme preskúmať kvalitu surovín alebo proces tavenia. Zachytené plyny môžu spôsobiť pórovitosť5, čo je bežná vnútorná chyba. Rozhodujúcim faktorom je tu aj rýchlosť chladenia.

Oprava rozmerových chýb

Ak sú rozmery súčiastky nesprávne, problém je často mechanický alebo tepelný. Môže ísť o opotrebovanie formy, nesprávny výpočet zmrštenia alebo upínaciu silu stroja. Skontrolujeme nástroj a parametre procesu.

Dôležitá je organizácia chýb odliatkov do kategórií povrchových, vnútorných a rozmerových. Tento štruktúrovaný prístup zjednodušuje odstraňovanie problémov tým, že okamžite poukazuje na potenciálne hlavné príčiny, čím sa zložitý problém mení na zvládnuteľný proces eliminácie na rýchlejšie riešenie.

Aké existujú klasifikácie tonáže strojov a prečo?

Výber správnej tonáže stroja je veľmi dôležitý. Ide o použitie dostatočnej upínacej sily, aby sa forma počas vstrekovania udržala uzavretá. Predstavte si to ako obrovský zverák.

Potrebná sila priamo závisí od veľkosti dielu. Väčší diel má väčšiu plochu, na ktorú môže roztavený plast tlačiť.

Úloha projektovanej plochy

Kľúčovou metrikou je "plánovaná plocha". Ide o dvojrozmerný tieň, ktorý by diel vrhal. Väčšia plocha znamená väčšiu oddeľovaciu silu od plastu. Tejto sile musí čeliť upínacia sila stroja.

| Predpokladaná plocha | Požadovaná tonáž | Spoločná aplikácia |

|---|---|---|

| Malé | 30-100 ton | Malé prevody, konektory |

| Stredné | 100-500 ton | Elektronické kryty, skrinky |

| Veľké | 500+ ton | Automobilové prístrojové dosky, zásobníky |

Nedostatočná tonáž vedie ku kritickej poruche nazývanej "flash"."

Základný vzťah je jednoduchý: tonáž stroja musí prekonať vstrekovací tlak pôsobiaci na projektovanú plochu dielu. Ak vstrekovací tlak zvíťazí, polovice formy sa mierne oddelia. To umožňuje únik plastu, čím vzniká záblesk.

Jednoduchý výpočet však nestačí. Skúsenosti hovoria, že do hry vstupujú aj ďalšie faktory. V spoločnosti PTSMAKE zohľadňujeme pre našich klientov celý obraz.

Nad rámec základných výpočtov plochy

Typ plastu je dôležitým faktorom. Materiály s nízkym viskozita6 tečie veľmi ľahko, ako voda. Na ich zadržanie je potrebná väčšia sila zovretia, pretože si dokážu nájsť aj tú najmenšiu medzeru.

Naopak, hrubšie materiály si vyžadujú vyššie vstrekovacie tlaky na vyplnenie formy. Tým sa zvyšuje aj oddeľovacia sila. Je to krehká rovnováha. Podobný princíp platí aj pri spracovaní kovov; kvalitný výrobca tlakových odliatkov musí zvládnuť extrémne tlaky, aby sa zabezpečila integrita dielov.

Faktory ovplyvňujúce potreby tonáže

| Faktor | Požadovaná tonáž | Prečo? |

|---|---|---|

| Zložitosť časti | Zvyšuje | Zložité vzory môžu vytvárať nerovnomerný tlak. |

| Hrúbka steny | Rôzne | Tenké steny potrebujú vysoký tlak, hrubé steny sa ochladzujú dlhšie. |

| Typ materiálu | Rôzne | Charakteristiky toku určujú silu potrebnú na zadržanie. |

Podľa našich skúseností zvyčajne používame bezpečnostný faktor aspoň 10%. Tým sa zabezpečí, že stroj nepracuje na svojom absolútnom limite, čo podporuje konzistenciu a dlhú životnosť.

Tonáž stroja alebo upínacia sila musí byť väčšia ako vstrekovací tlak v celej predpokladanej ploche dielu. Táto základná rovnováha zabraňuje vzniku chýb, ako je napríklad vzplanutie, a zabezpečuje výrobu vysokokvalitných a presných dielov, ktoré spĺňajú špecifikácie.

Aké sú rôzne úrovne procesov schvaľovania dielov (PPAP)?

Proces schvaľovania dielov (PPAP) nie je len papierovanie. Je to štruktúrovaný rozhovor medzi dodávateľom a zákazníkom.

Tento proces zaručuje, že ako dodávateľ chápeme všetky požiadavky zákazníka. Zároveň dokazuje, že náš výrobný proces dokáže dôsledne vyrábať diely, ktoré tieto špecifikácie spĺňajú.

Päť úrovní podriadenosti

PPAP má päť rôznych úrovní. Každá úroveň určuje špecifické dôkazy, ktoré musíme poskytnúť zákazníkovi na schválenie. Požadovaná dokumentácia sa zvyšuje s každou úrovňou.

| Úroveň PPAP | Požiadavka na predloženie |

|---|---|

| Úroveň 1 | Iba čiastočný príkaz na predloženie (PSW). |

| Úroveň 2 | PSW so vzorkami výrobkov a obmedzenými podpornými údajmi. |

| Úroveň 3 | PSW so vzorkami výrobkov a úplnými podpornými údajmi. |

| Úroveň 4 | PSW a ďalšie požiadavky definované zákazníkom. |

| Úroveň 5 | PSW so vzorkami výrobkov a úplnými podpornými údajmi, ktoré sú k dispozícii na preskúmanie vo výrobnom závode dodávateľa. |

Tento viacúrovňový systém umožňuje flexibilitu na základe zložitosti dielu a potrieb zákazníka.

PPAP je v podstate o riadení rizík a budovaní dôvery. Úroveň požadovaná zákazníkom často odráža jeho vnímané riziko spojené s novým dielom alebo zmenou procesu.

V spoločnosti PTSMAKE sprevádzame našich klientov týmto výberom. Jednoduchá, nízkoriziková zložka môže potrebovať len predloženie úrovne 1.

Zosúladenie očakávaní

Kritický komponent pre automobilový alebo letecký priemysel si však takmer určite bude vyžadovať predloženie úplnej úrovne 3. To zahŕňa všetko od záznamov o návrhu až po údaje o konečnej vzorke súčiastky.

Napríklad ako výrobca tlakových odliatkov7, často poskytujeme dokumentáciu úrovne 3. Tá zahŕňa podrobný diagram priebehu procesu, analýzu spôsobov a následkov porúch (FMEA) a komplexný plán kontroly.

Tento hĺbkový ponor zaručuje, že po spustení výroby vás nečaká žiadne prekvapenie.

Kedy sa používajú rôzne úrovne?

Rozhodnutie o správnej úrovni je výsledkom spolupráce. Závisí od faktorov, ako je kritickosť súčiastky, výkonnosť dodávateľa v minulosti a prípadné zmeny v návrhu alebo procese. Zistili sme, že jasná komunikácia v tejto fáze zabraňuje budúcim oneskoreniam.

| Úroveň | Typický prípad použitia | Rozsah dokumentácie |

|---|---|---|

| Úroveň 1 | Drobné zmeny, nízkorizikové časti. | Minimálne (len PSW) |

| Úroveň 3 | Nové diely, štandardné predloženie. | Komplexné |

| Úroveň 5 | Potrebná kontrola na mieste. | Kompletná dokumentácia v našom zariadení |

V konečnom dôsledku je cieľom poskytnúť správne množstvo dôkazov, ktoré zákazníkovi poskytnú úplnú dôveru v náš výrobný proces. Toto proaktívne zosúladenie je kľúčom k hladkému uvedeniu na trh.

PPAP zavádza jasnú a štruktúrovanú komunikáciu. Jeho päť úrovní definuje požadovanú dokumentáciu, čím zabezpečuje, že proces dodávateľa dôsledne spĺňa špecifikácie zákazníka a účinne riadi riziká pred začatím výroby v plnom rozsahu.

Ako by ste riadili projekt od RFQ po prvú výrobu?

Dôkladný plán projektu je vaším plánom. Vďaka nemu sa z nápadu stane fyzický produkt. Bez neho len hádate.

Tento plán má jasné etapy. Každá etapa má konkrétny cieľ. Tým sa zabezpečí, že všetci sú od začiatku až do konca na rovnakej strane.

Kľúčové míľniky projektu

Tu je jednoduchý prehľad hlavných míľnikov. Tento postup dodržiavame pri každom projekte, aby sme zaistili hladký priebeh od RFQ až po výrobu.

| Míľnik | Kľúčový cieľ |

|---|---|

| Citujem | Poskytnite presný a transparentný odhad nákladov. |

| Prehľad DFM | Optimalizujte návrh súčiastky pre výrobu. |

| Zomrieť Build | Monitorovanie a riadenie procesu vytvárania nástrojov. |

| Odber vzoriek | Vyrobte prvé časti na hodnotenie a testovanie. |

| PPAP | Overte, či proces spĺňa všetky špecifikácie. |

| Spustite stránku | Začatie sériovej výroby v plnom rozsahu. |

Tento štruktúrovaný prístup odstraňuje prekvapenia.

Hlbší pohľad na jednotlivé míľniky

Poďme si jednotlivé fázy ďalej rozobrať. Úspech závisí od zvládnutia detailov v každom kroku. Táto cesta si vyžaduje precíznosť a jasnú komunikáciu.

Citovanie a DFM

Fáza cenovej ponuky je viac ako len cena. Je to naša prvá príležitosť pochopiť potreby vášho projektu. Dôkladne preskúmame vaše súbory CAD a špecifikácie.

Po cenovej ponuke prejdeme k preskúmaniu návrhu pre vyrobiteľnosť (DFM). Ide o rozhodujúci krok spolupráce. Naši inžinieri spolupracujú s vaším tímom na identifikácii potenciálnych problémov. Cieľom je optimalizovať návrh ešte pred vyrezaním akéhokoľvek kovu.

Zostavenie matrice a odber vzoriek

Po uzamknutí návrhu začneme vyrábať matricu. Poskytneme podrobný harmonogram, často pomocou Ganttovho diagramu. Vďaka tomu môžete transparentne sledovať postup prác. Kľúčová je tu spolupráca so skúseným výrobcom odliatkov.

Prvé zábery alebo vzorky T1 sú dôležitým míľnikom. Tieto prvé diely vám pošleme na kontrolu. Je to váš prvý pohľad na fyzický výrobok z nového nástroja. Vaša spätná väzba je rozhodujúca pre akékoľvek konečné úpravy.

PPAP a spustenie výroby

Proces schvaľovania výrobných dielov (PPAP) je posledným stupňom kvality. Je to komplexná správa. Dokazuje, že náš proces dokáže dôsledne vyrábať diely, ktoré spĺňajú vaše požiadavky. Zahŕňa kontroly, ako napr. R&R meradla8 štúdia.

Schválením PPAP dostávame zelenú. Projekt sa oficiálne presunie z vývoja do sériovej výroby a je pripravený uspokojiť vaše potreby.

Štruktúrovaný plán s jasnými míľnikmi je nevyhnutný. Vedie projekt od počiatočnej cenovej ponuky cez DFM, výrobu nástrojov, odber vzoriek a PPAP, čím zabezpečuje úspešné a predvídateľné spustenie sériovej výroby. Tento rámec minimalizuje riziká a zosúlaďuje všetky tímy.

Pri danom zlyhanom diele vytvorte úplnú správu o analýze koreňovej príčiny.

Ukážme si príklad z reálneho sveta. Nedávno k nám prišiel klient s kritickým dielom, ktorý počas montáže neočakávane praskal.

Ide o bežný, ale zložitý problém. Namiesto hádania sme okamžite použili štruktúrovanú metodiku.

Používame nástroje, ako je diagram rybej kosti. Pomáha nám organizovať brainstorming a zabezpečuje, aby sme nevynechali žiadne potenciálne príčiny. Vizualizuje všetky možné faktory.

Brainstorming pomocou diagramu rybej kosti

Na to je ideálny diagram rybej kosti alebo Ishikawov diagram. Umožňuje nám zmapovať potenciálne príčiny v niekoľkých kľúčových kategóriách. Pri probléme s prasklinami sme sa zamerali na päť oblastí.

Muž

Došlo k chybe operátora? Nedôsledná manipulácia alebo montážne techniky môžu spôsobiť napätie. Preskúmali sme záznamy o školeniach a priamo sme pozorovali proces montáže.

Metóda

Samotný proces môže byť chybný. Kontrolovali sme parametre, ako je rýchlosť vstrekovania a rýchlosť chladenia. Nesprávne nastavenia môžu spôsobiť vysoké úrovne Zvyškové napätie9, čo vedie k prasklinám.

Stroj

Bolo zariadenie správne kalibrované? Skontrolovali sme, či sa vstrekovacie zariadenie neopotrebúva, či v ňom nie je nerovnomerný tlak a či v ňom nedochádza k výkyvom teploty.

Materiál

Častým vinníkom sú chyby materiálu. Analyzovali sme šaržu polyméru na nečistoty alebo nesprávne špecifikácie. Niekedy sa môže stať, že diel navrhnutý pre robustný proces zlyhá, ak menej skúsený výrobca tlakového liatia dodá neštandardnú zliatinu.

Meranie

Sú kontrolné nástroje presné? Ak je kaliber alebo meradlo chybné, diely môžu prejsť kontrolou aj s kritickými rozmerovými chybami, ktoré spôsobujú koncentráciu napätia.

Vypracovanie plánu overovania

Po brainstormingu sme vytvorili jasný plán na overenie našich hypotéz. V tomto kroku ide o zhromažďovanie údajov, nie názorov.

| Potenciálna príčina | Metóda overovania | Zodpovedná strana |

|---|---|---|

| Nesprávna rýchlosť chladenia | Vykonajte testovacie dávky s rôznymi profilmi chladenia. | Inžiniersky tím |

| Kontaminácia materiálu | Pošlite vzorky materiálu do laboratória na analýzu. | Kontrola kvality |

| Chyba montáže operátora | Zhotovte videozáznam montáže; poskytnite revidované pracovné pokyny. | Vedúci výroby |

Tento štruktúrovaný prístup mení zložitý problém na sériu zvládnuteľných otázok. Posúva nás od otázky "Čo sa stalo?" k otázke "Prečo sa to stalo?" a nakoniec k otázke "Ako tomu môžeme zabrániť?"."

Tento prípad ukazuje, ako diagram rybej kosti pomáha mapovať potenciálne miesta zlyhania. Systematickým vytváraním a vykonávaním plánu overovania môžeme účinne identifikovať skutočnú hlavnú príčinu a zaviesť účinné a trvalé riešenia.

Ako uplatňujete zásady DFM (Design for Manufacturability)?

Uplatňovanie DFM nie je len teória. Ide o praktické zmeny pred začatím výroby. Pozrime sa na bežný scenár. Dostaneme výkres súčiastky na tlakové liatie.

Analýza počiatočnej časti

Najprv analyzujeme návrh z hľadiska možných problémov. Hľadáme ostré rohy, hrubé časti a zvislé steny. Tieto prvky často spôsobujú výrobné problémy. Môžu viesť k chybám a vyšším nákladom.

Kľúčové oblasti na zlepšenie

Naším cieľom je zlepšiť plnenie výliskov a znížiť počet chýb. Chceme tiež zjednodušiť konštrukciu formy. Malé úpravy môžu mať obrovský vplyv na kvalitu a cenu konečného výrobku.

| Problémová oblasť | Navrhované riešenie DFM |

|---|---|

| Ostré vnútorné rohy | Pridanie veľkorysých polomerov |

| Nerovnomerné steny | Prepracovaný dizajn pre konzistentnú hrúbku |

| Vertikálne steny | Uplatnenie uhlov ťahu |

| Komplexné podrezania | Zjednodušenie alebo odstránenie, ak je to možné |

Tieto zmeny uľahčujú výrobu dielu.

Zlepšenie toku materiálu a vysúvania dielov

Dobrá DFM zabezpečuje hladký tok roztaveného kovu do formy. To je veľmi dôležité na zabránenie vzniku chýb. Rovnomerná hrúbka steny je prvým krokom. Zabraňuje príliš rýchlemu chladnutiu materiálu v tenkých častiach alebo príliš pomalému chladnutiu v hrubých častiach.

Táto konzistencia pomáha predchádzať vzniku škvŕn a vnútorných dutín. Zabezpečuje pevnosť a dobrý vzhľad dielu. Dobrá pórovitosť10 je kľúčovým ukazovateľom kvality.

Pridávanie uhlov a polomerov návrhu

Potom pridáme uhly návrhu. Aj malý uhol, napríklad 1 - 2 stupne, umožňuje ľahké vysunutie dielu z formy. Tým sa zabráni vzniku stôp po ťahaní a poškodeniu dielu aj nástroja.

Do všetkých rohov pridávame aj veľkorysé polomery. Ostré rohy vytvárajú napäťové body a môžu prasknúť. Narušujú tiež tok kovu počas vstrekovania. Hladké, zaoblené rohy zlepšujú štrukturálnu integritu dielu. Každý skúsený výrobca tlakových odliatkov upozorníme najprv na tieto oblasti.

| Zmena dizajnu | Primárna výhoda | Sekundárna výhoda |

|---|---|---|

| Rovnomerná hrúbka steny | Zabraňuje vzniku škvŕn a dutín | Zlepšuje tok materiálu |

| Návrh uhlov | Uľahčuje vysúvanie dielov | Znižuje opotrebovanie nástrojov |

| Veľkorysé polomery | Znižuje koncentráciu stresu | Zlepšuje výplň matrice |

Spoločnou prácou na týchto konštrukčných detailoch vytvoríme diel, ktorý je nielen funkčný, ale aj optimalizovaný pre efektívnu a vysokokvalitnú výrobu.

Uplatnenie zásad DFM na výkres súčiastky pred výrobou je veľmi dôležité. Zmeny, ako je pridanie uhlov ťahu, zabezpečenie rovnomerných stien a používanie polomerov, zlepšujú tok materiálu, znižujú pórovitosť a zjednodušujú výrobu nástrojov. To vedie k lepším dielom a nižším nákladom.

Ako by ste zaviedli systém vysledovateľnosti pre kritické diely?

Návrh systému vysledovateľnosti v reálnom svete si vyžaduje jasný, postupný plán. Načrtnime si ho pre kritický odliatok.

Cieľom je vystopovať ho od jeho pôvodu. Začíname s dávkou surového kovu.

Digitálna cesta časti

Potom ho sledujeme až po konkrétny stroj a čas odlievania. Nakoniec všetky tieto informácie prepojíme s údajmi o konečnej kontrole.

Kľúčom k prepojeniu týchto fáz je laserom vyleptaný kód QR.

| Etapa | Údaje na zachytenie | Metóda identifikácie |

|---|---|---|

| Materiál | Identifikácia a špecifikácie kovovej šarže | Certifikát dodávateľa |

| Výroba | ID stroja a časová pečiatka | Interný systémový protokol |

| Kontrola | Kľúčové metriky a úspešné/neúspešné absolvovanie | Skenovanie kódu QR |

Tým sa vytvorí úplný, nemenný záznam pre každú jednotlivú časť. Je to základ modernej kontroly kvality.

Praktický návrh systému

Základným princípom je vytvoriť "digitálny rodný list" pre každý odliatok. Tento certifikát sprevádza diel počas celej jeho životnosti. Zabezpečuje zodpovednosť a zjednodušuje prípadnú analýzu príčin v ďalšom priebehu.

Krok 1: Zaznamenávanie surovín

Keď príde nová dávka kovu, je jej pridelené jedinečné interné číslo šarže. Toto číslo je zaznamenané v našom systéme. Je priamo prepojené s certifikátmi materiálu dodávateľa. To je náš východiskový bod.

Krok 2: Prepojenie výrobných údajov

Na odlievacej stanici operátor naskenuje číslo kovovej šarže. Systém automaticky zaznamená ID stroja, parametre cyklu a presnú časovú pečiatku. Tým sa vytvorí snímka prostredia, v ktorom diel vznikol.

Na odliatok sa potom laserom vyrazí jedinečný kód QR. Táto trvalá značka je veľmi dôležitá. Musí odolať všetkým následným procesom, ako je povrchová úprava alebo tepelné spracovanie.

Proces Agregácia údajov11 v tom spočíva sila systému. Spája tieto jednotlivé údaje do jedného uceleného záznamu.

Ako výrobca tlakových odliatkov považujeme túto úroveň detailov za nevyhnutnú pre zákazníkov v leteckom a automobilovom priemysle.

| Dátový bod | Zdroj | Prepojené cez |

|---|---|---|

| Certifikát materiálu | Dodávateľ | Interné ID dávky |

| Parametre procesu | Odlievací stroj | Časová pečiatka a časť QR |

| Rozmerová správa | CMM / kontrola | Kód QR časti |

Táto štruktúra zaručuje, že každý jednotlivý diel možno presne vystopovať až po jeho pôvod a výrobné podmienky.

Načrtli sme praktický systém vysledovateľnosti odliatkov. Pomocou laserom vyleptaných QR kódov prepojíme každý diel s jeho materiálovou šaržou, výrobnými údajmi a výsledkami kontroly, čím vytvoríme kompletnú digitálnu históriu každého komponentu.

Ako ovplyvňujú nové technológie výrobcu tlakových odliatkov?

Kľúčový je pohľad do budúcnosti. Budúcnosť tlakového liatia nie je vzdialená. Tvoria ju technológie, ktoré sú k dispozícii už dnes. Inteligentný výrobca tlakových odliatkov sa musí prispôsobiť.

Zameriavame sa na štyri kľúčové oblasti. Sú to priemysel 4.0, simulačný softvér, 3D tlač a nové zliatiny. Každá z nich prináša jedinečnú výhodu.

Ďalšia vlna inovácií

Tieto technológie priamo ovplyvňujú efektívnosť, kvalitu a náklady. Nie sú to len trendy, ale aj nástroje na budovanie konkurenčnej výhody. Ich pochopenie je kľúčové.

| Technológia | Primárna výhoda |

|---|---|

| Priemysel 4.0 | Optimalizácia procesov |

| Simulačný softvér | Prevencia chýb |

| 3D tlačené formy | Skrátenie času cyklu |

| Nové zliatiny | Zlepšený výkon časti |

Tieto nástroje menia náš prístup k projektom od počiatočného návrhu až po finálnu výrobu. Umožňujú aktívnejší a presnejší výrobný proces.

Ak si chceme udržať konkurencieschopnosť, musíme sa zamerať na praktickú stránku týchto inovácií. Nejde o to, aby sme prijali všetko naraz. Ide o inteligentnú integráciu.

Hodnotenie praktického vplyvu

Každá technológia ponúka inú návratnosť investície. Kľúčom je vedieť, ktorá z nich rieši váš najväčší problém.

Priemysel 4.0: Inteligentná továreň

Priemysel 4.0 spája stroje a systémy. Poskytuje údaje z výrobnej haly v reálnom čase. To umožňuje prediktívnu údržbu, čím sa znižujú neočakávané prestoje. Na základe našich testov to môže zvýšiť čas prevádzky zariadenia o viac ako 15%.

Simulačný softvér: Najskôr to urobte správne

Softvér ako Magmasoft mení pravidlá hry. Predtým, ako vyrežeme akúkoľvek oceľ pre formu, simulujeme celý proces vstrekovania. To nám umožňuje predvídať a riešiť potenciálne problémy, ako je pórovitosť alebo zmršťovanie. Používame komplexné metódy, ako napr. Analýza metódou konečných prvkov12 na vizualizáciu prúdenia a chladenia kovu. Tým sa výrazne skracujú nákladné a časovo náročné skúšky foriem.

Komponenty 3D tlačených foriem

Aditívna výroba nám umožňuje vytvárať vložky do foriem s veľmi zložitými vnútornými chladiacimi kanálmi. Tieto konformné chladiace kanály presne kopírujú tvar dielu. To vedie k rovnomernejšiemu chladeniu, ktoré môže skrátiť čas cyklu a zlepšiť kvalitu dielov.

Nové vysoko výkonné zliatiny

Zákazníci neustále požadujú ľahšie a pevnejšie komponenty. Tieto požiadavky spĺňajú nové zliatiny hliníka a horčíka. Hoci ich odlievanie môže byť náročnejšie, otvárajú dvere novým aplikáciám v leteckom a automobilovom priemysle.

Čo teda poskytuje najväčšiu konkurenčnú výhodu? Podľa našich skúseností ponúka simulačný softvér najbezprostrednejší a najvýznamnejší vplyv. Priamo zlepšuje kvalitu súčiastok a skracuje čas potrebný na vývoj, čím rieši hlavné problémy klientov.

Hodnotenie nových technológií je veľmi dôležité. Hoci priemysel 4.0, 3D tlač a nové zliatiny ponúkajú rôzne výhody, simulačný softvér predstavuje pre výrobcu tlakových odliatkov najvýraznejšiu okamžitú výhodu, pretože zabezpečuje kvalitu a rýchlosť ešte pred začatím výroby.

Začnite svoj projekt s PTSMAKE - Experti na presné tlakové liatie

Ste pripravení povýšiť svoj projekt tlakového liatia? Dôverujte spoločnosti PTSMAKE, ktorá poskytuje vysokokvalitné, presné komponenty a kompletnú podporu projektu od RFQ až po výrobu. Kontaktujte nás teraz pre rýchlu cenovú ponuku a nechajte naše skúsenosti s výberom zliatiny, prevenciou chýb a pokročilou výrobou zmeniť váš ďalší výrobok.

Zistite, ako táto vnútorná kryštálová štruktúra priamo ovplyvňuje pevnosť a výkon materiálu. ↩

Zistite, ako táto tepelná vlastnosť ovplyvňuje integritu a štruktúru zrna konečného odliatku. ↩

Zistite, ako tento metalurgický proces ovplyvňuje životnosť a výkonnosť vášho dielu. ↩

Preskúmajte, ako tento proces zlepšuje tvrdosť povrchu hliníka a umožňuje vytvárať živé a odolné farebné povrchové úpravy. ↩

Prečítajte si o typoch pórovitosti a o tom, ako im predchádzať pri navrhovaní odliatkov. ↩

Zistite, ako tokové vlastnosti materiálu priamo ovplyvňujú výber výroby a kvalitu finálneho dielu. ↩

Pochopte, ako tento kľúčový dokument mapuje celú výrobnú cestu na zabezpečenie kvality. ↩

Zistite, ako tento štatistický nástroj zabezpečuje spoľahlivosť vašich meracích systémov na kontrolu kvality. ↩

Zistite, ako môže vnútorné napätie materiálu spôsobiť neočakávané zlyhanie aj bez vonkajšieho zaťaženia. ↩

Zistite, ako identifikovať chyby odliatkov a predchádzať im, aby ste zvýšili štrukturálnu integritu svojho dielu. ↩

Zistite, ako kombinácia údajov z rôznych zdrojov poskytuje hlbšie informácie na kontrolu kvality. ↩

Zistite, ako táto výkonná metóda simuluje fyzikálne javy na predpovedanie výkonu súčiastky a predchádzanie výrobným chybám. ↩