Ak si váš projekt vyžaduje presnosť a spoľahlivosť, môže sa zdať, že hľadanie správneho výrobcu odliatkov do piesku je náročné. Máte do činenia so zložitými geometriami, prísnymi toleranciami a neustálym tlakom na dodanie kvalitných dielov načas a v súlade s rozpočtom.

Spoločnosť PTSMAKE sa ako zákazkový výrobca dielov na odlievanie do piesku s viac ako dvadsaťročnými skúsenosťami špecializuje na výrobu vysokokvalitných súčiastok odlievaných do piesku pre letecký a automobilový priemysel, strojárstvo a priemyselné aplikácie, pričom zabezpečuje presnosť od prototypu až po kompletnú výrobu.

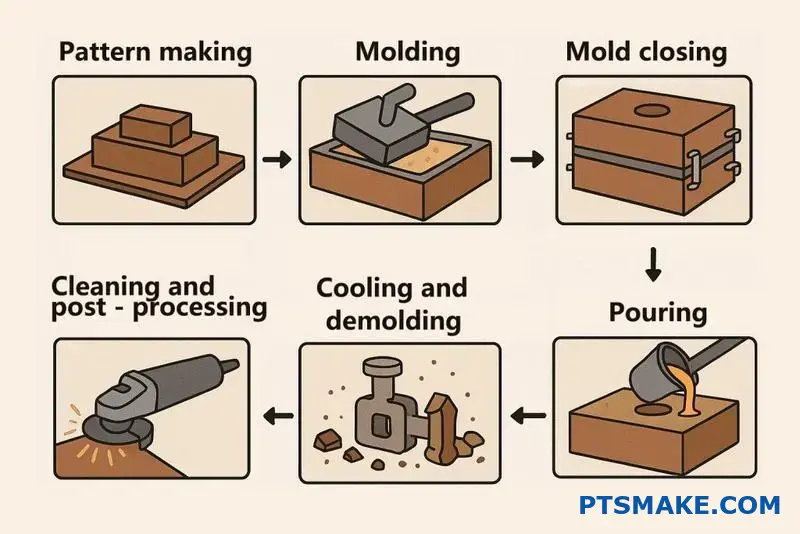

Proces odlievania do piesku zahŕňa mnoho technických rozhodnutí, ktoré priamo ovplyvňujú kvalitu vášho konečného výrobku. Pracoval som s klientmi, ktorí sa potýkali s chybami pri odlievaní, problémami pri výbere materiálu a problémami s kontrolou kvality. Táto príručka obsahuje základné poznatky, ktoré potrebujete na prijímanie informovaných rozhodnutí o procesoch odlievania do piesku, od pochopenia rôznych typov piesku až po riešenie bežných chýb a optimalizáciu výťažnosti odliatkov.

Aké sú hlavné kategórie procesov odlievania do piesku?

Odlievanie do piesku nie je univerzálny proces. Hlavný rozdiel spočíva v systéme spojiva, ktoré sa používa na udržanie piesku pohromade. Tento výber určuje kvalitu a cenu konečného dielu.

Odlievanie do zeleného piesku

Ide o najbežnejšiu a najlacnejšiu metódu. Používa sa pri nej zmes piesku, hliny a vody. Je ideálna na veľkoobjemovú výrobu železných a neželezných kovov.

Chemicky spájané odlievanie do piesku

Známy aj ako proces bez pečenia. Používa sa pri ňom tekutá živica, ktorá tuhne pri izbovej teplote. Poskytuje lepšiu rozmerovú presnosť ako zelený piesok.

Formovanie škrupín

Pri tomto procese sa používa piesok potiahnutý živicou na vytvorenie tenkej škrupinovej formy. Vytvára diely s vynikajúcou povrchovou úpravou a prísnymi toleranciami.

| Typ procesu | Základná aplikácia |

|---|---|

| Zelený piesok | Veľkoobjemové, menej zložité diely |

| Chemicky viazané | Veľké diely, vyššia presnosť |

| Formovanie škrupín | Komplexné tvary, vynikajúca povrchová úprava |

Výber procesu odlievania do piesku priamo ovplyvňuje výsledok vášho projektu. Je to rovnováha medzi nákladmi, zložitosťou a požadovanou kvalitou. V priebehu rokov v spoločnosti PTSMAKE denne sprevádzame klientov týmto výberom.

Ponorenie sa hlbšie do pořadačov

Stránka viazací systém1 je srdcom formy. Určuje pevnosť formy, povrchovú úpravu a ľahkosť odstránenia odliatku. Každý systém má svoje miesto.

Jednoduchosť zeleného piesku

Zelený piesok je obľúbený, pretože sa dá opakovane použiť. To výrazne znižuje náklady na materiál pri veľkých výrobných sériách. V porovnaní s inými metódami však ponúka menšiu rozmerovú stabilitu. To môže predstavovať problém pri súčiastkach vyžadujúcich vysokú presnosť.

Presnosť chemických väzieb

Procesy bez pečenia ponúkajú vynikajúcu pevnosť a kontrolu rozmerov. Chemická reakcia vytvára tuhú formu, ktorá je ideálna pre ťažké alebo zložité odliatky, pri ktorých je kľúčová presnosť. Toto je cesta k mnohým priemyselným aplikáciám, ktoré spracovávame.

Jemnosť tvarovania škrupín

Pre zložité vzory a hladký povrch je vynikajúce škrupinové tvarovanie. Tenká forma umožňuje vynikajúcu priepustnosť plynov. To znižuje počet defektov a často minimalizuje potrebu sekundárneho obrábania, čím sa šetrí čas a peniaze v postprodukcii.

| Funkcia | Zelený piesok | Chemicky viazané | Formovanie škrupín |

|---|---|---|---|

| Povrchová úprava | Spravodlivé | Dobrý | Vynikajúce |

| Zložitosť | Nízka až stredná | Stredná až vysoká | Vysoká |

| Náklady na nástroje | Nízka | Stredné | Vysoká |

| Čas cyklu | Rýchle | Pomalé | Stredné |

Hlavné kategórie odlievania do piesku sú definované systémami spojív. Zelený piesok je cenovo výhodný na objemové použitie, zatiaľ čo procesy s chemickým spojivom a škrupinovým odlievaním ponúkajú vyššiu presnosť a lepšiu povrchovú úpravu pre náročnejšie aplikácie.

Aký je systém klasifikácie bežných chýb odliatkov?

Na riešenie chýb odliatkov potrebujeme najprv jasný systém. Ich usporiadanie do skupín pomáha oveľa rýchlejšie určiť hlavnú príčinu. Vyhneme sa tak dohadom a ušetríme drahocenný čas.

Tento prístup zjednodušuje diagnostiku. Problém môžeme vystopovať až do konkrétnej fázy procesu odlievania.

Tu sú štyri hlavné kategórie, ktoré používame:

| Kategória závady | Primárna príčina Fáza |

|---|---|

| Náplň súvisiaca s plnením | Plnenie formy roztaveným kovom |

| Tvarová závislosť | Celistvosť formy a vzoru |

| Plynové služby | Zachytené plyny počas odlievania |

| Súvisiace s tuhnutím | Chladenie a zmršťovanie kovov |

Táto štruktúrovaná metóda je prvým krokom k dosiahnutiu konzistentných a vysokokvalitných dielov.

Pochopenie týchto kategórií je kľúčom k efektívnemu riešeniu problémov. Rozdeľme si jednotlivé skupiny na základe spoločných príkladov. Tento systematický prístup uplatňujeme v spoločnosti PTSMAKE denne, aby sme zabezpečili kvalitu.

Defekty súvisiace s výplňou

K tomu dochádza, keď roztavený kov úplne alebo hladko nevyplní dutinu formy.

| Defekt | Spoločná vec |

|---|---|

| Misrun | Nízka teplota nalievania alebo pomalá rýchlosť nalievania. |

| Studený uzáver | Dva prúdy kovu sa stretávajú, ale nespájajú. |

Defekty súvisiace s tvarom

Tieto chyby sa týkajú konečnej geometrie odliatku. Často vyplývajú z problémov s formou alebo vzorom.

| Defekt | Spoločná vec |

|---|---|

| Zmena | Nesúosovosť vahadlovej a vlečnej časti formy. |

| Deformácia | Deformácia odliatku spôsobená vnútornými napätiami počas chladnutia. |

Defekty plynu a tuhnutia

Plynové defekty, ako napríklad pórovitosť, sú spôsobené zachytenými plynmi. Ide o bežný problém pri procesoch, ako je odlievanie do piesku. Chyby tuhnutia, ako napríklad zmršťovanie, vznikajú pri chladnutí a zmršťovaní kovu. Tieto vnútorné chyby sú v podstate metalurgické diskontinuity2 ktoré môžu ohroziť integritu dielu. Identifikácia toho, či je dutina spôsobená plynom alebo zmrštením, je rozhodujúca pre nájdenie správneho riešenia.

Logický klasifikačný systém je nevyhnutný na účinnú diagnostiku. Zoskupenie chýb podľa ich pôvodu - plnenie, tvar, plyn alebo tuhnutie - umožňuje inžinierom rýchlo identifikovať a riešiť hlavnú príčinu, čím sa zabezpečí vyššia kvalita a menej odpadu vo výrobe.

Aké sú kategórie materiálov pre vzory pri odlievaní do piesku?

Výber správneho vzorového materiálu je prvým dôležitým krokom. Má priamy vplyv na náklady, kvalitu a čas realizácie vášho projektu. Neexistuje jediný "najlepší" materiál.

Výber závisí výlučne od vašich špecifických potrieb pre proces odlievania do piesku.

Rozdeľme si tri hlavné kategórie.

Vzory dreva

Drevo je ideálne na prototypy. Je tiež skvelé na výrobu jednorazových dielov alebo veľmi malých sérií. Je lacné a rýchlo sa tvaruje.

Vzory z plastov a polymérov

Tie ponúkajú vyššiu odolnosť. Sú vhodné pre stredne veľkoobjemovú výrobu a poskytujú dobrú rovnováhu medzi nákladmi a životnosťou.

Kovové vzory

Na veľkoobjemové, opakované odlievanie nie je nič lepšie ako kov. Je to najodolnejšia a najpresnejšia možnosť pre dlhé výrobné série.

| Materiál | Najlepší prípad použitia | Trvanlivosť |

|---|---|---|

| Drevo | Prototypy, nízky objem | Nízka |

| Plastové | Stredný objem | Stredné |

| Kov | Veľký objem | Vysoká |

Toto rozhodnutie ďaleko presahuje objem výroby. V spoločnosti PTSMAKE sprevádzame klientov konkrétnymi kompromismi pre ich projektové ciele. Každý materiál má jedinečné vlastnosti, ktoré treba zvážiť.

Drevo: rýchlosť vs. životnosť

Pre jednoduché vzory na jedno použitie je bežnou voľbou borovica. Pri trochu častejšom použití ponúka mahagón lepšiu odolnosť. Drevo je však náchylné na vlhkosť a teplotné zmeny. To môže časom spôsobiť deformáciu, ktorá ovplyvní presnosť konečného odliatku. Je to rýchle riešenie, ale nie trvalé.

Plasty: Všestranná stredná cesta

Moderné polyméry, ako sú polyuretánové a epoxidové živice, sú vynikajúce. Poskytujú oveľa lepšiu odolnosť proti opotrebovaniu ako drevo voči abrazívnemu piesku. Vynikajúca je aj povrchová úprava, ktorá môže znížiť prácu pri následnom spracovaní finálneho odliatku. Sú spoľahlivou voľbou pre konzistentnú kvalitu.

Kovy: Najvyššia presnosť

Ak zákazníci potrebujú tisíce rovnakých dielov, odporúčame kovové vzory. Hliník alebo liatina sú najlepšou voľbou. Poskytujú najvyššiu rozmerová stabilita3 a vydrží viac ako 100 000 cyklov. Hoci počiatočné náklady na nástroje sú vyššie, náklady na jeden diel pri veľkých sériách výrazne klesajú. To z nich robí nákladovo najefektívnejšie riešenie pre hromadnú výrobu.

| Funkcia | Drevo | Plast/polymér | Kov |

|---|---|---|---|

| Počiatočné náklady | Nízka | Stredné | Vysoká |

| Trvanlivosť | Nízka | Stredne vysoké | Veľmi vysoká |

| Povrchová úprava | Spravodlivé | Dobrý | Vynikajúce |

| Čas realizácie | Krátky | Stredné | Dlhé |

| Najlepšie pre | < 100 obsadení | 100 - 5 000 odliatkov | > 5 000 odliatkov |

Výber materiálu vzoru je strategickým kompromisom. Drevo ponúka rýchlosť pre prototypy. Kov poskytuje maximálnu odolnosť pre sériovú výrobu. Plasty predstavujú univerzálne, vyvážené riešenie pre väčšinu stredne veľkých projektov odlievania do piesku, ktoré zabezpečuje dobrú návratnosť investícií.

Aké druhy piesku sa používajú a prečo?

Pri odlievaní do piesku je rozhodujúcim faktorom zloženie piesku. Nie všetky piesky sú rovnaké. Výber priamo ovplyvňuje kvalitu konečného dielu.

Traja hlavní hráči

Odlievacie piesky rozdeľujeme predovšetkým do troch skupín. Každá z nich má špecifickú úlohu.

- Kremičitý piesok: Najbežnejšie a cenovo dostupné.

- Chromitový piesok: Zvýšenie výkonu.

- Zirkónový piesok: Špičková voľba pre špeciálne práce.

Tu je stručný prehľad týchto materiálov.

| Typ piesku | Primárne použitie | Relatívne náklady |

|---|---|---|

| Silica | Všeobecné železné/neželezné kovy | Nízka |

| Chromit | Ťažké oceľové odliatky | Stredné |

| Zirkón | Vysokoteplotné zliatiny a presnosť | Vysoká |

Kľúčom k úspechu je výber toho správneho.

Skutočný rozdiel medzi týmito pieskami spočíva v ich fyzikálnych vlastnostiach. Tieto vlastnosti určujú, v čom jednotlivé piesky vynikajú. Pozrime sa na to, čo je najdôležitejšie.

Tepelná rozťažnosť a stabilita

Rozhodujúca je nízka tepelná rozťažnosť. Zabraňuje pohybom stien formy a defektom, ako sú žilky alebo rebrá na odliatku. Silikát sa pri zahrievaní výrazne rozpína.

To môže byť problém pri kovoch s vysokými teplotami liatia. Na druhej strane, zirkón má veľmi nízku tepelnú rozťažnosť. Vďaka tomu je ideálny pre vysoko presné diely vyrobené zo supersliatin, čo je výzva, ktorú často riešime v spoločnosti PTSMAKE.

Tepelná vodivosť a chladiaci účinok

Tepelná vodivosť ovplyvňuje rýchlosť ochladzovania roztaveného kovu. Vyššia vodivosť odvádza teplo rýchlejšie.

Tento "chladiaci efekt" podporuje jemnejšiu štruktúru zrna kovu. Pomáha tiež predchádzať chybám, ako je pórovitosť pri zmršťovaní. Chromit má vynikajúcu tepelnú vodivosť. To je dôvod, prečo sa používa na výrobu oceľových odliatkov s hrubým prierezom. Pomáha zabezpečiť správne tuhnutie súčiastky. Zirkón má tiež vysokú tepelnú vodivosť a vysokú bod spekania4.

| Vlastníctvo | Silica | Chromit | Zirkón |

|---|---|---|---|

| Tepelná rozťažnosť | Vysoká | Stredné | Veľmi nízka |

| Tepelná vodivosť | Nízka | Vysoká | Vysoká |

| Lámavosť | Dobrý | Lepšie | Najlepšie |

Kým kremeň je pracovným koňom, špeciálne piesky nie sú len luxusom. Sú nevyhnutnosťou pre náročné aplikácie, pri ktorých sa nesmie narušiť presnosť a integrita materiálu.

Pri výbere správneho piesku treba zvážiť vlastnosti a náklady. Kým kremelina je bežná, špeciálne piesky ako chromit a zirkón ponúkajú vynikajúce tepelné vlastnosti pre náročné, vysoko presné projekty odlievania do piesku. To zaručuje vyššiu kvalitu a menej chýb, čo ospravedlňuje investície.

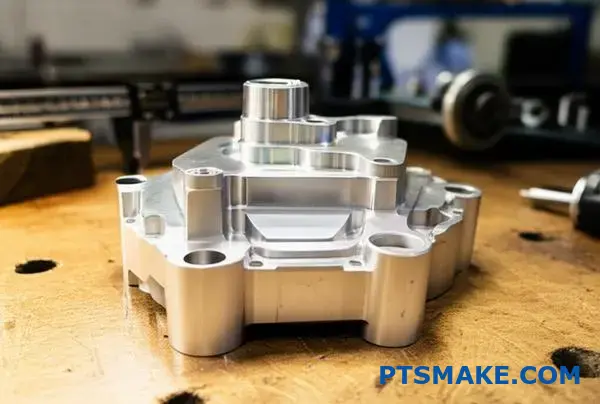

Ako sa líšia procesy čistenia a konečnej úpravy odliatkov?

Po stuhnutí a vychladnutí odliatku nie je zďaleka hotový. Musí prejsť sériou procesov po odliatí. Ide o vysoko štruktúrovanú postupnosť.

Tento systematický prístup je nevyhnutný. Zabezpečuje, že konečný diel spĺňa presné technické špecifikácie. Môžeme ho rozdeliť do troch základných fáz.

Sekvencia po obsadení

Hlavnými fázami sú odstraňovanie, čistenie povrchu a konečná úprava. Každá fáza má špecifický cieľ a metódu. Dodržiavanie tohto poradia je rozhodujúce pre výrobu kvalitného komponentu.

| Etapa | Primárny cieľ |

|---|---|

| 1. Odstránenie | Oddelenie odliatku od formy |

| 2. Čistenie povrchu | Odstránenie povrchových nečistôt |

| 3. Dokončovacie práce | Dosiahnutie konečných rozmerov/vlastností |

Preskúmame účel a postupnosť týchto operácií. Predstavte si to ako cestu od hrubej, nespracovanej súčiastky k zdokonalenej, funkčnej súčiastke. Každý krok pridáva hodnotu a presnosť.

Fáza 1: Operácie odstraňovania

Toto je počiatočná, agresívna fáza. Hlavným cieľom je uvoľniť odliatok z formy a iných prídavných zariadení.

Vytriasanie a odstraňovanie jadra

Pri procesoch, ako je odlievanie do piesku, je na prvom mieste vytriasanie. Pri ňom sa forma rozkmitá, až kým sa piesok neroztriešti. Potom sa opatrne odstránia všetky vnútorné pieskové jadrá, aby sa odhalili vnútorné priechody dielu.

Fáza 2: Čistenie povrchu

Po uvoľnení odliatku sa pozornosť presunie na jeho povrch.

Otryskávanie

Ide o veľmi účinnú metódu čistenia. Malé kovové strely vrháme vysokou rýchlosťou proti povrchu odliatku. Týmto procesom sa odstráni všetok zvyšný piesok, vodný kameň alebo oxidy. Výsledkom je čistý, rovnomerný povrch.

Fáza 3: Dokončovacie práce

V tejto záverečnej fáze ide o presnosť a výkon.

Brúsenie brán a stúpačiek

Tu odstránime brány, podbehy a stúpačky. Sú to kanály, ktoré umožňovali roztavenému kovu vyplniť formu. Brúsením alebo rezaním sa diel dostane do takmer čistého tvaru.

Tepelné spracovanie

Tento krok mení mechanické vlastnosti dielu. Zahŕňa riadené cykly zahrievania a chladenia. To môže zmierniť vnútorné Zvyškové napätie5, zvýšiť tvrdosť alebo zlepšiť pevnosť. Je to rozhodujúci krok pre vysoko výkonné aplikácie.

Cesta od hrubého odliatku k hotovému dielu je metodická. Zahŕňa oddelenie dielu, vyčistenie jeho povrchu a dokončovacie práce, ako je brúsenie a tepelné spracovanie. Táto postupnosť zabezpečuje, že súčiastka spĺňa všetky konštrukčné a výkonnostné špecifikácie.

Ako kontrolujete kvalitu procesu liatia?

Kontrolný zoznam nie je len byrokracia. Je to vaša najlepšia obrana proti nedôslednosti. Pri takom kritickom procese, akým je odlievanie do piesku, zaručuje podrobný kontrolný zoznam, že každý jednotlivý odliatok spĺňa najvyšší štandard. Premieňa kmeňové znalosti na opakovateľný proces.

Prípravky pred naliatím

Pred vyliatím akéhokoľvek kovu je nevyhnutné vykonať niekoľko kontrol. Tieto kroky sú základom úspešného odliatku. Zabraňujú teplotným stratám a kontaminácii.

| Skontrolujte položku | Stav | Poznámky |

|---|---|---|

| Naberadlo s predhriatym povrchom | PASS / FAIL | Cieľ: Čerešňovo-červené teplo |

| Teplota kovu | PASS / FAIL | Overené pomocou pyrometra |

| Odstránené nečistoty | PASS / FAIL | Povrch musí byť čistý |

Vykonanie Pour

Nalievanie musí byť zámerné a kontrolované. Cieľom je rýchle naplnenie formy bez vzniku chýb. Kľúčom k úspechu je pevná ruka.

Význam jednotlivých kontrolných bodov

Kontrolný zoznam je účinný len vtedy, ak tím chápe "prečo" za každým krokom. Nejde len o zaškrtávanie políčok, ale o aktívnu kontrolu kvality. Prehliadnutie jedného kroku môže ohroziť celý casting.

Teplota a tekutosť

Overenie teploty kovu je neodškriepiteľné. Ak je príliš studená, kov úplne nevyplní formu. To vedie k chybným výtokom. Ak je príliš horúca, môže poškodiť pieskovú formu a zmeniť konečnú štruktúru zrna.

Predchádzanie tepelnému šoku

Predhriatie naberačky sa môže zdať ako zanedbateľná vec, ale je veľmi dôležitá. Nalievanie roztaveného kovu do studenej kade spôsobí okamžitý pokles teploty. To môže viesť k predčasnému stuhnutiu. Chráni tiež kade pred tepelným šokom, čím sa predlžuje jej životnosť.

Odstránenie kontaminantov

Znečistenie, ktoré sa vznáša na roztavenom kove, je priamou cestou k defektom. Odstránením sa zabezpečí, že do formy sa dostane len čistý kov. Tieto inklúzie vytvárajú slabé miesta v konečnom diele.

Rovnomerná rýchlosť nalievania pomáha dosiahnuť konzistentné naplnenie, čím sa minimalizuje zachytávanie vzduchu a tvorba oxidov. Cieľom je vytvoriť jemné, neturbulentné prúdenie. Udržiavanie tohto toku, najmä pri plnení vtokovej misky, zabraňuje vzniku defektov. Tu skutočne zažiari zručnosť operátora, ktorý manuálny proces zmení na precíznu činnosť. Podľa našich skúseností v spoločnosti PTSMAKE je dôsledné školenie na dosiahnutie tohto cieľa laminárne prúdenie6 výrazne znižuje mieru zmetkovitosti.

| Technika liatia | Výsledok |

|---|---|

| Stabilné a neprerušované | Čistý odliatok, bez inklúzií |

| Prerušované alebo pomalé | Studené vypínače, chybné behy |

| Príliš rýchly alebo turbulentný | Zachytávanie vzduchu, erózia piesku |

Kontrolný zoznam na nalievanie je základným nástrojom kvality. Štandardizuje kritický proces, eliminuje dohady a zabezpečuje, že každý odliatok začína s najlepšou možnou šancou na splnenie špecifikácií, čo je základnou hodnotou spoločnosti PTSMAKE.

Ako vypočítate výťažnosť odliatkov a ako ju zlepšíte?

Pochopenie výťažnosti odliatkov je veľmi dôležité. Má priamy vplyv na vaše náklady a efektivitu. Samotný výpočet je jednoduchý. Ukazuje, koľko roztaveného kovu sa stane konečným výrobkom.

Vzorec je jednoduchý:

| Komponent | Popis |

|---|---|

| Hmotnosť konečného odliatku | Hmotnosť hotového dielu po odstránení brán, stúpačiek a podbehov. |

| Celková hmotnosť liateho kovu | Celková hmotnosť všetkého kovu naliateho do formy. |

Výnos je vyjadrený v percentách. Vyššia výťažnosť znamená menej odpadu. Je to kľúčový ukazovateľ výkonnosti pre každú odlievaciu operáciu.

Vzorec výnosu

Výťažnosť % = (hmotnosť konečného odliatku / celková hmotnosť naliateho kovu) x 100%

Zlepšenie výnosov nie je len o úspore kovu. Ide o optimalizáciu celého procesu. V spoločnosti PTSMAKE sa zameriavame na inteligentné, praktické zmeny, ktoré prinášajú skutočné výsledky. Malé úpravy môžu viesť k významným úsporám.

Optimalizácia brán a stúpačiek

Systém brány vedie roztavený kov do dutiny formy. Stúpačky slúžia ako zásobníky na kompenzáciu objemové zmrštenie7. Ak sú príliš veľké, plytváte kovom. Ak sú príliš malé, riskujete chyby.

Na modelovanie toku kovov používame simulačný softvér. To nám pomáha nájsť optimálnu veľkosť. Cieľom je, aby boli čo najmenšie bez toho, aby sa znížila kvalita dielov. Táto rovnováha je kľúčová.

Zlepšenie rozloženia formy

Záleží na usporiadaní dielov vo forme. Pri procesoch, ako je odlievanie do piesku, sa vďaka inteligentnejšiemu usporiadaniu zmestí do jednej formy viac dielov. Tým sa zvýši pomer hmotnosti dielu k celkovej hmotnosti odliateho kovu.

Zvážte toto zjednodušené porovnanie založené na údajoch z minulých projektov:

| Stratégia rozloženia | Časti na formu | Potenciálne zvýšenie výnosov |

|---|---|---|

| Štandardné rozloženie | 8 | Základné údaje |

| Optimalizované rozloženie | 10 | ~15-20% |

Tento prístup znižuje množstvo materiálu použitého na podbehy. Skracuje tiež výrobné cykly, čím sa zvyšuje celková efektívnosť. Ide o to, aby sa pracovalo inteligentnejšie, nie len tvrdšie.

Výpočet výnosu je skrátka jednoduchá matematika. Jeho zlepšenie si vyžaduje inžinierske znalosti. Zamerajte sa na optimalizáciu systému uzatvárania a usporiadania formy, aby ste dosiahli výrazné zvýšenie efektívnosti a zníženie nákladov.

Predstavte si, že vám klient ukáže casting. Povrch je drsný, takmer zrnitý. Diagnóza je prienik kovu, čo je bežný problém pri odlievaní do piesku. Tento problém si vyžaduje rýchlu a metodickú reakciu.

Môj okamžitý akčný plán nie je odhad. Je to systematický proces, ktorý sme zdokonalili. Zahŕňa kontrolu štyroch kritických premenných. Tento štruktúrovaný prístup nám pomáha rýchlo a efektívne určiť hlavnú príčinu.

Počiatočné vyšetrovanie

Kľúčové kontrolné body

Náš plán sa začína základmi samotnej pieskovej formy.

| Krok | Oblasť zamerania |

|---|---|

| 1 | Zhutňovanie piesku |

| 2 | Jemnosť zrna |

| 3 | Úrovne viazania |

| 4 | Povrchová úprava foriem |

Tento kontrolný zoznam zabezpečí, že nevynecháme žiadnu potenciálnu príčinu.

Vypracovanie akčného plánu

Drsný povrch je neprijateľný. Musíme diel obnoviť podľa špecifikácie. Tu sa dozviete, ako problém rozdelíme, aby sme našli riešenie. Začneme fyzikálnymi vlastnosťami formy.

Analýza hustoty plesní

Najprv skontrolujeme zhutnenie piesku. Ak je piesok príliš sypký, roztavený kov môže preniknúť medzi zrná. Vzniká tak drsný povrch. Na získanie presných a opakovateľných meraní používame tester tvrdosti formy. Tým sa eliminujú dohady.

Úpravy piesku a spojiva

Ďalej sa pozrieme na samotný piesok. Použitím jemnejšieho piesku sa môže vytvoriť hustejší povrch formy. To ponecháva menej priestoru na prenikanie kovu. To však môže mať vplyv priepustnosť plynu8, takže je to starostlivá rovnováha.

Overujeme aj hladiny spojiva. Príliš málo spojiva má za následok slabú formu, ktorá neodolá tlaku kovu. Príliš veľké množstvo môže spôsobiť iné chyby súvisiace s plynom. V spoločnosti PTSMAKE zabezpečujeme, aby bol pomer piesku a spojiva ideálny pre danú úlohu.

Použitie ochrannej bariéry

Posledná obrana: Žiaruvzdorný povlak

Ak problém pretrváva, nanesenie žiaruvzdorného povlaku na formy je veľmi účinným riešením. Tento povlak pôsobí ako bariéra. Zabraňuje akémukoľvek priamemu kontaktu medzi roztaveným kovom a pieskovou formou, čím zabezpečuje hladký povrch.

| Taktika | Primárna výhoda | Úvaha |

|---|---|---|

| Zvýšenie zhutnenia | Lepšia hustota formy | Môže si vyžadovať zmeny zariadenia |

| Používajte jemnejší piesok | Hladší povrch | Môže zachytávať plyny |

| Nastavenie viazača | Silnejšia forma | Vyžaduje presné miešanie |

| Naneste náter | Vynikajúca bariéra | Pridáva ďalší krok procesu |

Riešenie prieniku kovov si vyžaduje systematický prístup. Analyzujeme zhutnenie piesku, jemnosť zrna, úroveň spojiva a zvažujeme žiaruvzdorné povlaky. Tento metodický postup zaručuje, že našim klientom poskytneme hladkú a vysokokvalitnú povrchovú úpravu, ktorú očakávajú.

Ako zvládnete deformáciu odliatku v dlhom a tenkom diele?

Riadenie deformácie dlhých a tenkých dielov je neustálou výzvou. Hlavnou príčinou je nerovnomerné chladenie, ktoré vytvára vnútorné napätie a vedie k deformáciám. Je to hádanka, ktorú pravidelne riešime v spoločnosti PTSMAKE.

Analýza napätia a deformácie

Počas chladenia sa rôzne časti súčiastky zmršťujú rôznou rýchlosťou. Tenšie oblasti sa ochladzujú a zmršťujú rýchlo, zatiaľ čo hrubšie časti zostávajú dlhšie horúce. Tento rozdiel vytvára v materiáli napätie, ktoré spôsobuje jeho ohýbanie alebo krútenie.

Praktické riešenia

Na boj proti týmto silám používame niekoľko stratégií. Tieto proaktívne opatrenia majú zásadný význam pre zachovanie rozmerovej presnosti.

| Riešenie | Primárna funkcia | Najlepšie pre |

|---|---|---|

| Výstužné rebrá | Zvýšenie štrukturálnej tuhosti | Zabránenie ohýbaniu |

| Tyčinky proti stresu | Absorbovať chladiaci stres | Komplexné geometrie |

| Modifikované chladenie | Podpora rovnomerného zmrštenia | Všetky tenké časti |

Uplatňovanie princípov na náročné geometrie

Kontrola skreslenia si vyžaduje viac než len jednu opravu. Používame kombináciu konštrukčných, procesných a tepelných techník riadenia, najmä pri zložitých geometriách.

Pridanie výstužných rebier do vzoru

Jednou z najúčinnejších metód je pridanie výstužných rebier. Tie nie sú súčasťou funkcie konečného výrobku, ale slúžia na spevnenie odliatku počas jeho zraniteľnej fázy chladnutia.

Strategicky umiestňujeme rebrá, aby sme pôsobili proti ohybovým silám. Po stabilizácii odliatku sa tieto rebrá často dajú opracovať, ak nie sú súčasťou konečného návrhu. Je to bežná prax pri výrobe dielov, ktoré musia byť ľahké a zároveň rovné.

Používanie funkcií na zmiernenie stresu

Do konštrukcie formy môžeme zakomponovať prvky, ako sú odľahčovacie tyče alebo "prerušovače". Tieto malé, strategicky umiestnené časti sú navrhnuté tak, aby sa deformovali alebo zlomili pod tlakom chladenia.

Toto riadené zlyhanie absorbuje zvyškové napätia9 ktoré by inak deformovali hlavnú časť. Je to šikovný spôsob presmerovania deštruktívnych síl. Táto technika je obzvlášť užitočná pri Odlievanie do piesku kde konštrukcia formy ponúka flexibilitu.

Úprava procesu chladenia

Regulácia rýchlosti chladenia je základom. Rýchle, nekontrolované chladenie je nepriateľom rozmerovej stability.

| Úprava chladenia | Popis | Benefit |

|---|---|---|

| Izolačné deky | Zakryte určité oblasti formy, aby ste spomalili tepelné straty. | Vyrovnáva rýchlosť chladenia celej časti. |

| Riadené prúdenie vzduchu | Na riadenie chladiaceho prostredia používajte ventilátory alebo vetracie otvory. | Zabraňuje prudkým teplotným rozdielom. |

| Načasovanie otrasov | Nastavte po vybratí dielu z formy. | Umožňuje postupné a rovnomerné chladenie. |

Riadením úniku tepla z odliatku zabezpečíme rovnomernejšie ochladzovanie a zmršťovanie celého dielu. Tým sa výrazne znižuje vnútorné napätie, ktoré spôsobuje deformácie.

Zvládnutie deformácie dlhých a tenkých dielov zahŕňa pridanie štrukturálnej podpory, ako sú rebrá, použitie prvkov na zmiernenie napätia vo forme a presné riadenie procesu chladenia. Mnohostranný prístup zabezpečuje, že konečný diel spĺňa požadované geometrické tolerancie.

Vypracujte plán kontroly kvality pre kritický odliatok.

Formálny plán mení znalosti procesov na opakovateľný úspech. Je to plán pre všetkých zúčastnených. Tento dokument načrtáva každú dôležitú kontrolu.

Zabezpečuje konzistenciu od prvého až po posledný odliatok. Jasné pravidlá zabraňujú dohadom a chybám.

Kľúčové kontrolné body inšpekcie

Mapujeme konkrétne body na overenie. Každá etapa má definované kritériá úspešnosti/neúspešnosti. To je zásadné pre kritické komponenty.

| Etapa | Kľúčové kontrolné body |

|---|---|

| Prichádzajúce materiály | Analýza piesku, chemické zloženie kovov |

| Forma a jadro | Rozmerová presnosť, integrita, vlhkosť |

| Liatie kovov | Teplota, rýchlosť nalievania, čas |

| Finálne obsadenie | Vizuálne, rozmerové, NDT |

Táto štruktúra neponecháva žiadny priestor pre dvojznačnosť.

Definovanie jasných kritérií akceptácie

Plán je taký dobrý, aké dobré sú jeho kritériá. Tieto normy musia byť konkrétne, merateľné a objektívne. Nejasné ciele vedú k nekonzistentnej kvalite.

V spoločnosti PTSMAKE spájame každé kritérium priamo s funkciou súčiastky.

Normy pre suroviny

Pri odlievaní do piesku sú rozhodujúce vlastnosti piesku. Definujeme prijateľné rozsahy veľkosti zrna a obsahu ílu. Chemické zloženie kovu sa overuje podľa špecifikácie materiálu ešte pred vstupom do pece.

Kontrola parametrov počas procesu

Počas výroby monitorujeme kľúčové premenné. Nalievacia teplota sa kontroluje v úzkom rozmedzí. Tým sa predchádza chybám, ako sú chybné výtoky alebo horúce trhliny. Tesne pred uzavretím sa kontroluje celistvosť formy.

Konečné overenie odliatkov

Toto je posledná brána. Kombinácia testov potvrdzuje, že diel spĺňa všetky špecifikácie. Zahŕňa vizuálne kontroly, rozmerovú analýzu a hlbšiu kontrolu prostredníctvom Metalografická analýza10.

| Metóda overovania | Účel | Príklad kritérií |

|---|---|---|

| Vizuálna kontrola | Povrchové chyby | Bez viditeľných trhlín, pórovitosti alebo povrchových inklúzií |

| Rozmerové (CMM) | Geometrická presnosť | Všetky kritické rozmery v tolerancii ±0,1 mm |

| NDT (röntgen) | Vnútorná integrita | Žiadna vnútorná zmršťovacia pórovitosť väčšia ako 1 mm |

Tento viacvrstvový prístup zaručuje spoľahlivosť.

Formálny plán kvality si vyžaduje definovanie kontrolných bodov a merateľných kritérií akceptácie. Tento systematický proces, od surovín až po konečnú validáciu, je nevyhnutný na výrobu trvalo spoľahlivých a vysokokvalitných kritických odliatkov.

Ako by ste vyriešili problém s posunom formy alebo s posunom jadra?

Rozmerová chyba je jasným signálom problémov. Často je príčinou posun formy alebo jadra. Tým vzniká nesúlad medzi oboma polovicami dielu.

Riešenie problémov si vyžaduje systematický prístup. Nehádajte. Namiesto toho postupujte podľa jasného kontrolného zoznamu, aby ste našli hlavnú príčinu. Ušetríte tak čas a materiál.

Prejdeme si kľúčové kontrolné body. Začneme od vzoru a dopracujeme sa až ku konečnému uzatvoreniu formy. Táto metóda je účinná pri chybách pri odlievaní do piesku.

Kľúčové body inšpekcie

| Oblasť, ktorú treba skontrolovať | Bežné problémy |

|---|---|

| Vyrovnávacie kolíky vzoru | Opotrebenie, poškodenie alebo ohnutie |

| Fľaše na plesne | Skreslenie, uvoľnenie |

| Vôle pre tlač jadra | Príliš voľné alebo príliš tesné |

| Uzavretie formy | Nerovnomerné alebo náhle zatváranie |

Systematický diagnostický prístup

Ak rozmery súčiastky nie sú v poriadku, nie je riešením panika. Je to presnosť. Metodická kontrola je najrýchlejším spôsobom riešenia problému. Rozoberme si tento proces krok za krokom. Podľa mojich skúseností vedie vynechávanie krokov k opakovaným zlyhaniam.

Kontrola vzoru a banky

Najprv skontrolujte základné údaje. Sú vyrovnávacie kolíky a puzdrá vzoru opotrebované? Aj mierne opotrebenie môže spôsobiť výrazný posun. Uistite sa, že sú rovné, čisté a dobre priliehajú.

Potom sa pozrite na banky s plesňou. Fľaše sa môžu časom deformovať, najmä pri intenzívnom používaní. Skontrolujte, či nedošlo k deformácii alebo poškodeniu, ktoré by mohlo zabrániť dokonalému dosadnutiu polovíc formy. Pri zatváraní zvládnuť a pretiahnuť11, aby bolo zarovnanie dokonalé a neboli v ňom žiadne medzery.

Analýza základných a záverečných postupov

Teraz skontrolujte vôľu tlače jadra. Ak je vôľa príliš veľká, jadro sa môže počas liatia vznášať alebo pohybovať. Ak je príliš malá, jadro sa môže počas zatvárania rozdrviť alebo vytlačiť z miesta. Ide o krehkú rovnováhu.

Nakoniec skontrolujte samotný postup uzatvárania formy. Prebieha starostlivo a rovnomerne? Pustenie hornej polovice (zvládnutie) na spodnú (ťahanie) môže ľahko spôsobiť otras jadra a jeho posun. Pomalé, kontrolované zatváranie je rozhodujúce pre presnosť.

| Komponent | Odstraňovanie problémov | Požadovaný výsledok |

|---|---|---|

| Vyrovnávacie kolíky | Zmerajte opotrebenie; skontrolujte, či nie sú ohnuté. | Priliehavý strih, dokonalé zarovnanie. |

| Fľaše na plesne | Pomocou rovnej hrany skontrolujte rovinnosť. | Žiadne medzery medzi bankami. |

| Základné výtlačky | Overte rozmery podľa výkresu. | Jadro je bezpečné, ale nie je rozdrvené. |

| Proces uzatvárania | Pozorujte uzatváraciu akciu. | Pomalé, rovnomerné a kontrolované zatváranie. |

Systematická kontrola čapov, baniek, vôle jadra a postupov zatvárania je najefektívnejším spôsobom diagnostiky a opravy posunov formy. Tento metodický prístup zaručuje identifikáciu hlavnej príčiny, čím sa predchádza nákladnému prepracovaniu a zmetku.

Ako pri rozhodovaní o procesoch vyvažujete náklady a kvalitu?

Výber lacnejších materiálov sa môže zdať ako ľahká výhra. Vidíte okamžitú úsporu na objednávke. Na papieri to vyzerá dobre.

Táto počiatočná úspora však môže byť pascou. Pozrime sa na reálny príklad z oblasti odlievania do piesku. Dodávateľ ponúka piesok, ktorý je 20% lacnejší.

Zdá sa, že ide o fantastickú ponuku. Aké sú však skryté náklady? Skutočnou výzvou je pozrieť sa ďalej ako len na počiatočnú cenu. Skutočné náklady sú viac ako len nákupná cena materiálu.

| Možnosť materiálu | Počiatočné náklady na tonu | Vnímané úspory |

|---|---|---|

| Štandardná kvalita piesku | Referenčná cena | 0% |

| Lacnejší piesok | 20% Menej | 20% |

Táto jednoduchá tabuľka ukazuje príťažlivosť. Nevypovedá však o všetkom. Musíme ísť hlbšie.

Skutočný vplyv výberu materiálu sa prejaví až vo výrobe. Lacnejší piesok nemusí vydržať tlak. Mohol by viesť k vyššej miere chýb.

Odhalenie skutočných výrobných nákladov

V našom scenári odlievania do piesku spôsoboval lacnejší piesok viac nedokonalostí povrchu. Tým sa výrazne zvýšila naša chybovosť. Počiatočná úspora materiálu sa rýchlo vytratila. Museli sme počítať so zmetkom a prepracovaním.

Tu analyzujeme Celkové náklady na vlastníctvo12. Je to rámec, ktorý v spoločnosti PTSMAKE používame na usmerňovanie rozhodnutí. Núti nás kalkulovať všetky náklady, nielen tie počiatočné.

Rozdeľme si čísla na výrobu 100 dobrých dielov. Naše testovanie ukázalo, že miera chybovosti vyskočila z 2% na 10% s lacnejším pieskom.

| Analýza nákladov | Štandardný piesok | Lacnejší piesok |

|---|---|---|

| Jednotkové výrobné náklady | $50 | $48 |

| Miera chybovosti | 2% | 10% |

| Jednotky na výrobu (pre 100 dobrých) | ~102 | ~111 |

| Celkové výrobné náklady | ~$5,100 | ~$5,328 |

Ako vidíte, lacnejší piesok v skutočnosti zvýšil celkové náklady o viac ako 4%. Pôvodná úspora 20% sa úplne zničila v dôsledku odpadu a prepracovania. Rozhodovanie na základe úplného obrazu je veľmi dôležité.

Výber lacnejších materiálov bez úplnej analýzy predstavuje veľké riziko. Počiatočné úspory sú často len ilúziou, ktorú vymaže zvýšená zmetkovitosť, prepracovanie a potenciálne oneskorenie. Komplexný pohľad zabraňuje nákladným dlhodobým problémom.

Ako by ste opravili defekt horúcej trhliny v odliatku?

Horúce trhliny sú frustrujúce trhliny, ktoré sa objavujú počas tuhnutia odliatku. Vznikajú vtedy, keď je chladnúci kov príliš slabý na to, aby odolal vnútorným napätiam.

Nie je to len povrchný problém. Poukazuje na hlbší problém v konštrukcii alebo procese odlievania.

Pochopenie stresu

Hlavnou príčinou je sťažená kontrakcia. Keď sa kov ochladí a zmrští, časti formy môžu tento pohyb blokovať, čím vzniká napätie. Keď toto napätie prekročí pevnosť kovu pri vysokých teplotách, vznikne trhlina.

Kľúčové oblasti, ktoré treba riešiť

Ak to chceme napraviť, musíme znížiť vnútorné napätie. Tu sú hlavné oblasti, na ktoré sa zameriavam.

| Oblasť zamerania | Cieľ |

|---|---|

| Návrh formy | Umožňujú ľahšiu kontrakciu |

| Systém brány | Riadenie rýchlosti chladenia |

| Výber materiálu | Zvýšenie pevnosti za tepla |

Tieto nedostatky môžeme systematicky odstraňovať tým, že sa budeme venovať týmto bodom. Zabezpečí sa tým robustný konečný produkt.

Oprava horúcich trhlín si vyžaduje viacstranný prístup. Nemôžeme zmeniť len jednu vec a dúfať v to najlepšie. Ide o systematické znižovanie tepelného namáhania v celom odliatku počas jeho chladnutia a tuhnutia.

Zlepšenie skladateľnosti jadra a formy

Samotná forma môže zabrániť voľnému zmršťovaniu odliatku. To platí najmä pri procesoch, ako je odlievanie do piesku.

Ak je jadro príliš silné, nezrúti sa, keď sa kov okolo neho zmrští. To vytvára obrovské napätie. Často upravujeme obsah spojiva v pieskových jadrách, aby sme zabezpečili ich oslabenie a rozdrvenie v správnom okamihu.

Používajte filé na zníženie stresu

Ostré rohy sú miestami koncentrácie napätia. Počas chladenia sú tieto oblasti veľmi náchylné na roztrhnutie.

Pridaním veľkorysých filetov alebo polomerov v týchto spojoch sa napätie rozloží na väčšiu plochu. Táto jednoduchá konštrukčná zmena výrazne znižuje riziko vzniku trhlín. V minulých projektoch spoločnosti PTSMAKE sme zistili, že optimalizácia polomeru filetov môže byť jedným z nákladovo najefektívnejších riešení. Na stránke . sťažená kontrakcia13 je menej pravdepodobné, že dôjde k poruche pri plynulom prechode ako pri ostrom uhle.

Zdokonalenie dizajnu stúpačiek a bránok

Rozhodujúci je dobre navrhnutý systém stúpačiek a uzáverov. Zabezpečuje postupné tuhnutie odliatku.

| Dizajnový prvok | Účel |

|---|---|

| Stúpačky | Zabezpečte zdroj roztaveného kovu na kompenzáciu zmrštenia. |

| Gating | Reguluje prietok a rýchlosť chladenia, čím sa minimalizujú horúce miesta. |

| Chladenie | Urýchlite chladenie v hrubých rezoch, aby ste podporili rovnomerné tuhnutie. |

Kontrolou postupnosti chladenia zabezpečíme, aby odliatok získal dostatočnú pevnosť skôr, ako sa vytvorí výrazné napätie. Tým sa v prvom rade zabráni vzniku trhlín.

Trhliny za tepla sú napäťové trhliny spôsobené brzdenou kontrakciou počas tuhnutia. Ich odstránenie zahŕňa zlepšenie zbaliteľnosti formy, pridanie filetov na zníženie koncentrácie napätia a zdokonalenie konštrukcie stúpačiek a vtokov na riadené chladenie.

Spolupráca s PTSMAKE pri vašom ďalšom projekte odlievania do piesku

Ste pripravení na konzistentnú dokonalosť vašich dielov na odlievanie do piesku? Kontaktujte spoločnosť PTSMAKE ešte dnes, aby ste získali rýchlu a konkurencieschopnú cenovú ponuku a vyskúšali si špičkovú kvalitu, spoľahlivosť a proaktívne služby od prototypu až po výrobu. Pošlite svoj dopyt teraz - zistite, ako prekonávame očakávania lídrov v oblasti B2B výroby, ako ste vy!

V našom podrobnom sprievodcovi zistíte, ako výber spojiva ovplyvňuje kvalitu dielov, náklady a časy realizácie. ↩

Zistite, ako tieto vnútorné chyby vznikajú a ako ich odhaliť pre lepšiu kontrolu kvality. ↩

Zistite, ako táto vlastnosť zaručuje, že vaše odliatky zostanú časom verné pôvodným konštrukčným špecifikáciám. ↩

Pochopte, ako táto vlastnosť ovplyvňuje integritu formy a povrchovú úpravu odliatku pri vysokých teplotách. ↩

Zistite, ako vnútorné napätia ovplyvňujú výkonnosť súčiastky a prečo je ich riadenie rozhodujúce pre spoľahlivosť. ↩

Zistite, ako je kontrola dynamiky kvapalín kľúčom k prevencii bežných chýb odliatkov a k zlepšeniu integrity dielov. ↩

Pochopte, ako kontrakcia kovu počas chladenia ovplyvňuje kvalitu konečného dielu. ↩

Zistite, ako táto kritická vlastnosť ovplyvňuje kvalitu odliatkov a pomáha predchádzať chybám. ↩

Zistite, ako tieto vnútorné sily ovplyvňujú integritu dielov a ich dlhodobý výkon. ↩

Zistite, ako toto mikroskopické vyšetrenie odhalí vnútornú štruktúru odliatku a predpovedá jeho výkon. ↩

Naučte sa základné pojmy z oblasti odlievania do piesku, aby ste lepšie pochopili proces odlievania. ↩

Naučte sa, ako vypočítať skutočné náklady na nákup nad rámec počiatočnej ceny, aby ste sa mohli lepšie rozhodovať. ↩

Získajte viac informácií o metalurgických princípoch, ktoré sú základom napätia a tuhnutia pri odlievaní. ↩