Keď si váš projekt vyžaduje presnosť a spoľahlivosť, je hľadanie správneho výrobcu medených odliatkov ohromujúce. Máte do činenia s komplexným výberom zliatiny, rozhodnutiami o procese a požiadavkami na kvalitu, ktoré môžu rozhodnúť o výkone vášho komponentu.

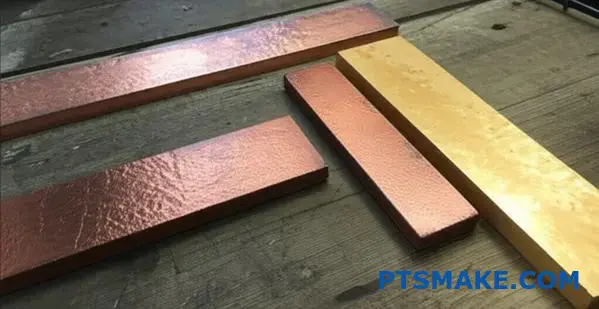

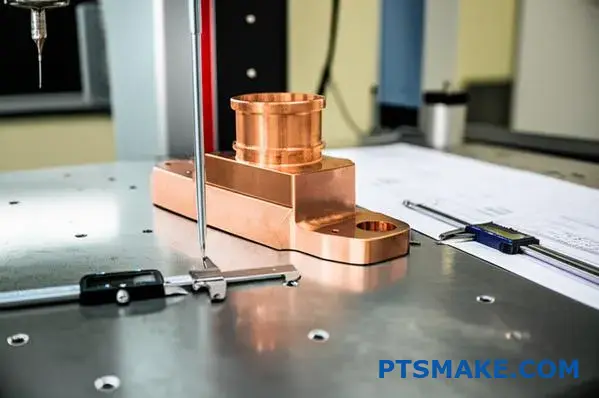

Spoločnosť PTSMAKE sa špecializuje na zákazkové odlievanie medi pomocou pokročilých procesov odlievania do piesku, investičného odlievania a trvalých foriem. Dodávame presné medené komponenty od prototypu až po výrobu a slúžime výrobcom v leteckom a automobilovom priemysle, elektronike a priemyselných zariadeniach so spoľahlivou kvalitou a včasným dodaním.

Pracoval som s mnohými inžinierskymi tímami, ktoré zápasia s rozhodnutiami o odlievaní medi. Technická zložitosť je veľmi veľká - od výberu medzi mosadzou C83600 a hliníkovým bronzom C95400 až po výber správnej metódy odlievania pre vašu geometriu. Táto príručka rozoberá základné poznatky, ktoré potrebujete na prijímanie informovaných rozhodnutí a efektívnu spoluprácu s dodávateľom odliatkov.

Kedy sa rozhodnúť pre odlievanie do piesku a kedy pre investičné odlievanie zliatin medi?

Výber správnej metódy odlievania medi je veľmi dôležitý. Ovplyvňuje kvalitu, náklady a čas realizácie vášho dielu. Pre medené zliatiny je obľúbené odlievanie do piesku aj investičné odlievanie.

Vynikajú však v rôznych oblastiach. Najlepší výber závisí výlučne od konkrétnych potrieb vášho projektu.

Porovnáme ich na základe praktických kritérií. Patrí sem kvalita povrchu, presnosť rozmerov a náklady na nástroje. Pochopenie týchto rozdielov vám pomôže správne sa rozhodnúť pre vaše medené komponenty.

| Funkcia | Odlievanie do piesku | Investičné odlievanie |

|---|---|---|

| Najlepšie pre | Veľké diely, malý objem | Komplexné diely, vysoká povrchová úprava |

| Náklady na nástroje | Nízka | Vysoká |

| Povrchová úprava | Hrubý | Hladký |

Správny výber sa začína pochopením kompromisov. Nejde o celkovo "lepší" proces. Je to o nájdení najlepšieho riešenia pre vašu konkrétnu aplikáciu zliatiny medi.

Analýza základných výrobných faktorov

Rozdeľme si rozhodujúce faktory, ktoré ovplyvňujú toto rozhodnutie. Tieto prvky ovplyvňujú výkon a rozpočet vašej finálnej časti. V spoločnosti PTSMAKE klientov najprv prevedieme týmito otázkami.

Povrchová úprava a rozmerová presnosť

Investičné odlievanie poskytuje vynikajúcu povrchovú úpravu. Táto kvalita často znižuje alebo eliminuje potrebu sekundárneho obrábania. Pri odlievaní do piesku sa z povahy veci vytvára drsnejšia povrchová štruktúra, ktorá si môže vyžadovať následné opracovanie.

Rozmerová presnosť sa riadi rovnakou logikou. Naše testy ukazujú, že investičné odlievanie dôsledne dodržiava prísnejšie tolerancie.

| Parameter | Odlievanie do piesku | Investičné odlievanie |

|---|---|---|

| Povrchová úprava (Ra) | 12,5 - 25 µm | 1,6 - 3,2 µm |

| Typická tolerancia | ±0,8 mm | ±0,15 mm |

Vyváženie nákladov, objemu a zložitosti

Odlievanie do piesku je jednoduché a lacnejšie. Preto je ideálne na výrobu prototypov a malosériovú výrobu. Investičné odlievanie si vyžaduje zložité a nákladné formy.

Pri veľkoobjemových sériách sú však vyššie náklady na nástroje investičného odlievania opodstatnené. Vedie k nižším nákladom na jeden diel vďaka zníženiu počtu pracovných síl a dokončovacích prác. Komplexné diely so zložitými detailmi sú tiež jasnou výhrou pre investičné odlievanie. Na stránke . pomer piesku a kovu1 je jednou z mnohých premenných, ktoré analyzujeme pri odlievaní do piesku s cieľom optimalizovať kvalitu a náklady.

Voľba medzi odlievaním do piesku a investičným odlievaním zliatin medi je strategickou rovnováhou. Musíte zvážiť počiatočné náklady na nástroje v porovnaní s nákladmi na jeden diel, požadovanou povrchovou úpravou a zložitosťou dielu. Každý projekt má jedinečné optimálne riešenie.

Aké sú praktické kompromisy medzi rôznymi zliatinami medi?

Výber správnej zliatiny medi zahŕňa vyváženie kľúčových vlastností. Poďme si porovnať tri bežné možnosti pre projekty odlievania medi. Každá z nich slúži pri výrobe na iný účel.

Zameriame sa na C83600, C95400 a C17200. Sú to zliatiny, s ktorými často pracujeme v spoločnosti PTSMAKE.

Ich kompromisy v oblasti nákladov, pevnosti a odlievania sú významné. Ich pochopenie zabraňuje nákladným chybám pri výrobe. Tieto znalosti sú kľúčom k úspešným výsledkom.

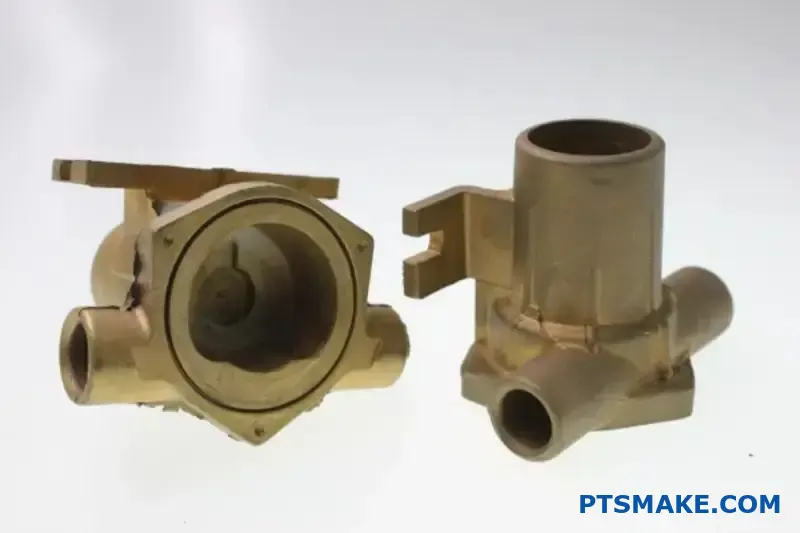

Pozrime sa hlbšie na praktické aspekty. C83600 Leaded Red Brass je pracovný kôň. Jej obsah olova zlepšuje obrábateľnosť, ale môže predstavovať problém pre životné prostredie. Je spoľahlivá pre nekritické aplikácie, ako sú ventily a armatúry.

Hliníkový bronz C95400 je iné zviera. Jeho pevnosť je pôsobivá, často sa porovnáva s oceľou. Táto zliatina má tiež vynikajúcu odolnosť voči žlč2 pri veľkom zaťažení. Jeho odlievanie však môže byť náročnejšie kvôli vrstve oxidu hlinitého, ktorá si vyžaduje špecializované zlievarenské techniky.

Berýliová meď C17200 je prvotriedna voľba. Po tepelnom spracovaní je jej pevnosť medzi zliatinami medi bezkonkurenčná. Táto výkonnosť je však spojená s vysokou cenou. Manipulácia s berýliovým prachom si tiež vyžaduje prísne bezpečnostné protokoly, čo zvyšuje zložitosť výroby.

Tu je krátke porovnanie na základe našich skúseností s projektmi:

| Zliatina | Kľúčová výhoda | Hlavná nevýhoda | Typická aplikácia |

|---|---|---|---|

| C83600 | Vynikajúca odlievateľnosť, nízke náklady | Nižšia pevnosť, obsah olova | Inštalatérstvo, všeobecné železiarstvo |

| C95400 | Vysoká pevnosť, odolnosť proti opotrebovaniu | Ťažko sa odlieva/zvára | Ložiská, lodné diely |

| C17200 | Najvyššia pevnosť, vodivosť | Vysoké náklady, obavy o bezpečnosť | Letecký priemysel, elektronika |

Táto tabuľka pomáha klientom rýchlo si predstaviť kompromisy. Výber vždy závisí od konkrétnych technických a rozpočtových požiadaviek projektu.

Každá zliatina medi ponúka osobitnú rovnováhu. Olovnatá červená mosadz je cenovo výhodná a ľahko sa s ňou pracuje. Hliníkový bronz poskytuje pevnosť a odolnosť proti opotrebovaniu. Berýliová meď poskytuje špičkový výkon, ale za vyššiu cenu a s vyššou zložitosťou výroby.

Ako sa delia procesy odlievania medi podľa materiálu formy a účelu?

Hlavným spôsobom klasifikácie metód odlievania medi je typ formy. Môžeme ich rozdeliť do dvoch základných skupín. Tento počiatočný výber určuje podmienky pre náklady, detaily a rýchlosť výroby.

Spotrebovateľné formy

Tieto formy sa používajú len raz. Po stuhnutí kovu sa forma odlomí, aby sa získal diel. To je ideálne pre zložité geometrie a prototypy.

Trvalé formy

Ako už názov napovedá, tieto formy sú opakovane použiteľné. Zvyčajne sa vyrábajú z kovu a možno z nich vyrobiť tisíce dielov. Sú vhodné pre veľkosériovú výrobu.

| Typ formy | Opätovná použiteľnosť | Kľúčová výhoda |

|---|---|---|

| Expendable | Jednorazové použitie | Sloboda dizajnu |

| Trvalé | Viacúčelové použitie | Rýchlosť výroby |

Pochopenie tohto základného rozdelenia je prvým krokom pri výbere najlepšieho procesu odlievania.

Rozdeľme tieto kategórie ďalej. Každý čiastkový proces ponúka jedinečné kompromisy. Správne rozhodnutie na začiatku je niečo, čo v spoločnosti PTSMAKE vždy zdôrazňujeme. Zabráni to neskoršiemu nákladnému redizajnu.

Bližší pohľad na spotrebné formy

Tieto metódy sú známe svojou všestrannosťou.

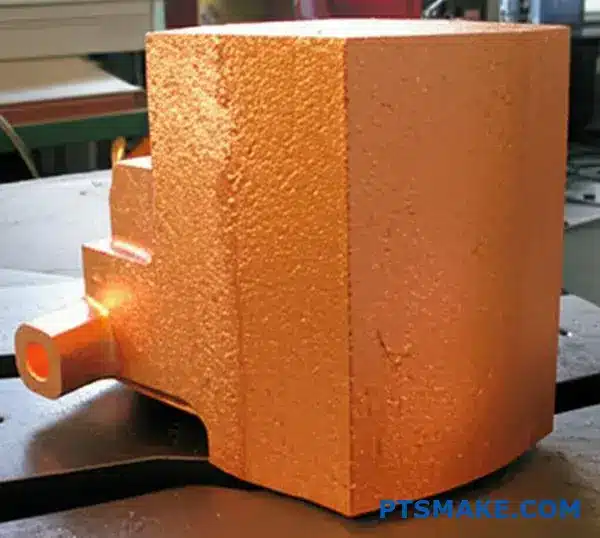

Odlievanie do piesku

Ide o široko používaný proces odlievania medi. Forma sa vytvorí z piesku zmiešaného so spojivom. Je vynikajúci pre veľké diely. Jeho povrchová úprava je však drsnejšia. Piesok je priepustnosť3 je kľúčovým faktorom, pretože umožňuje únik plynov a zabraňuje vzniku defektov.

Formovanie škrupín

Pri tejto metóde sa používa tenká, vytvrdená škrupina z piesku a živice. Vyrábajú sa pri nej diely s hladším povrchom a lepšou presnosťou rozmerov ako pri štandardnom odlievaní do piesku. Je to skvelá stredná cesta.

Investičné odlievanie

Tento proces, často nazývaný odlievanie strateným voskom, ponúka najvyššiu presnosť. Je ideálny na vytváranie veľmi zložitých medených dielov s vynikajúcou povrchovou úpravou. Kompromisom sú vyššie náklady na jednotku.

Bližší pohľad na trvalé formy

Tieto sú navrhnuté pre efektívnosť hromadnej výroby.

Gravitačné odlievanie

Roztavená meď sa naleje do kovovej formy na opakované použitie a gravitačne sa naplní. Tento proces poskytuje dobré mechanické vlastnosti a je vhodný pre širokú škálu zliatin medi.

Odlievanie pod tlakom

Ide o vstrekovanie roztaveného kovu do formy pod vysokým tlakom. Je to veľmi rýchle, ale pre zliatiny medi je to menej bežné vzhľadom na ich vysoké teploty tavenia, ktoré môžu spôsobiť rýchle opotrebovanie formy.

| Proces | Primárna výhoda | Spoločná aplikácia |

|---|---|---|

| Odlievanie do piesku | Nízke náklady na nástroje | Veľké ventily, obežné kolesá |

| Investičné odlievanie | Vysoký detail | Malé, zložité komponenty |

| Gravitačné odlievanie | Dobrá rovnováha | Inštalatérske armatúry, železiarsky tovar |

Odlievanie medi nie je univerzálne riešenie. Každý projekt má jedinečné požiadavky.

Hlavná klasifikácia odlievania medi závisí od toho, či ide o jednorazové alebo trvalé formy. Tento výber priamo ovplyvňuje náklady na projekt, zložitosť dielov a objem výroby. Výber správneho čiastkového procesu je rozhodujúci pre splnenie špecifických konštrukčných požiadaviek na zliatiny medi.

Aký je systém kategorizácie bežných chýb medených odliatkov?

Ak chcete odstrániť problémy, musíte im najprv porozumieť. Kľúčom k úspechu je jasný systém. Pomáha nám diagnostikovať problémy bez dohadov.

Pri odlievaní medi rozdeľujeme chyby do štyroch hlavných typov. Tento štruktúrovaný prístup nám pomáha rýchlejšie nájsť hlavnú príčinu. Zabraňuje tomu, aby sme opravili nesprávnu vec.

Kategórie hlavných chýb

Chyby klasifikujeme na základe ich pôvodu. To nám napovie, kde máme hľadať riešenie.

| Kategória závady | Bežné príklady |

|---|---|

| Náplň súvisiaca s plnením | Chybné spustenie, studené vypnutie |

| Súvisiace s tuhnutím | Zmršťovanie, horúce slzy |

| Plynové služby | Pórovitosť, dutiny |

| Materiál súvisiaci s plesňami | Pieskové inklúzie, chrasty |

Tento rámec je základom pre efektívne riešenie problémov.

Systematický prístup mení analýzu chýb. Od náhodných opráv sa prechádza k cieleným riešeniam. To je rozhodujúce pre vysokokvalitné medené odliatky. V spoločnosti PTSMAKE sa spoliehame na túto logiku, aby sme zabezpečili, že každý diel spĺňa špecifikáciu. Ide o kontrolu procesu.

Diagnostická sila kategorizácie

Každá kategória poukazuje na inú fázu procesu odlievania. Ide o problém s plnením? Skontrolujeme konštrukciu brány a teplotu liatia. Je to chyba plynu? Pozrieme sa na úpravu taveniny a priepustnosť formy.

Táto metóda pomáha rozlišovať medzi chybami, ktoré vyzerajú podobne. Môže dôjsť napríklad k zámene plynovej pórovitosti a zmršťovacej pórovitosti. Ich príčiny sú však úplne odlišné. Pochopenie vzniku interdendritická pórovitosť4 je dokonalým príkladom tejto hĺbkovej analýzy.

Od diagnózy k riešeniu

Správnou identifikáciou skupiny defektu môžeme vystopovať jeho pôvod. To vytvára jasnú cestu k správnemu riešeniu. Šetrí to čas a materiál.

| Oblasť koreňovej príčiny | Kategória závady | Potenciálne riešenie |

|---|---|---|

| Návrh systému brány | Náplň súvisiaca s plnením | Upravte veľkosť bežca, zvýšte rýchlosť sypania |

| Zloženie zliatiny | Súvisiace s tuhnutím | Úprava zliatiny, zlepšenie systému kŕmenia |

| Manipulácia s taveninou | Plynové služby | Roztavený kov riadne odplyňte |

| Stav plesní | Materiál súvisiaci s plesňami | Zlepšenie kvality piesku, použitie lepšej povrchovej úpravy |

Toto štruktúrované myslenie zabraňuje opakovaným problémom. Vytvára spoľahlivejší výrobný proces.

Kategorizácia chýb medených odliatkov je nevyhnutná. Ich rozdelenie na problémy súvisiace s plnením, tuhnutím, plynom a plesňami poskytuje jasný diagnostický rámec. Táto systematická metóda nám pomáha rýchlo identifikovať základné príčiny a zaviesť účinné riešenia na dosiahnutie konzistentnej kvality.

Ako geometria dielu určuje optimálny výber metódy odlievania?

Geometria súčiastky je najkritickejším faktorom. Je to plán, ktorý nám hovorí, ktorá metóda odlievania bude fungovať a ktorá zlyhá.

Výzvy týkajúce sa hrúbky steny

Tenké steny je ťažké úplne vyplniť. Ochladzujú sa príliš rýchlo, čím hrozí riziko vzniku chýb. Silné časti však môžu spôsobiť problémy so zmršťovaním a pórovitosťou.

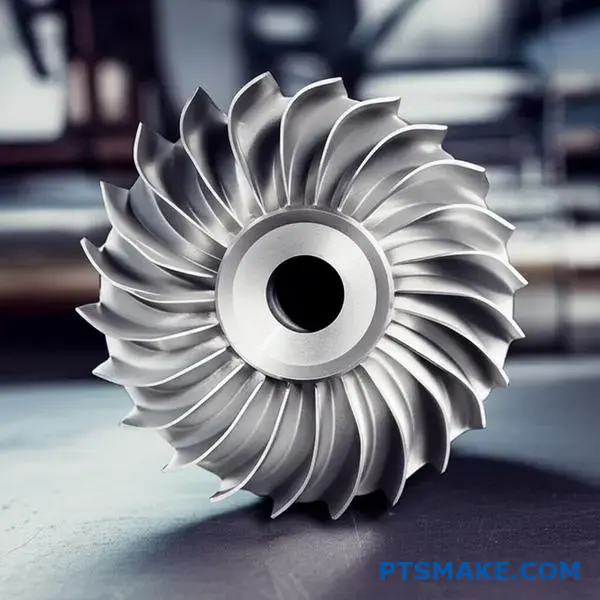

Komplexnosť: Jednoduchosť vs. zložitosť

Jednoduchý blok má málo obmedzení. Ale zložité obežné koleso so zakrivenými lopatkami si vyžaduje proces, ktorý dokáže presne reprodukovať jemné detaily.

| Funkcia | Jednoduchý blok | Komplexné obežné koleso |

|---|---|---|

| Geometria | Základné, pevné | Zložité, tenkostenné |

| Proces | Odlievanie do piesku | Investičné odlievanie |

| Náklady | Nízka | Vysoká |

Okrem základného tvaru vám výber ešte viac zužujú špecifické geometrické prvky. Každý detail pridáva obmedzenie, ktoré smeruje k ideálnej výrobnej ceste. V spoločnosti PTSMAKE tieto detaily dôkladne analyzujeme.

Vnútorné dutiny a jadrá

Ak má váš diel vnútorné priechody, budete potrebovať jadrá. Na to sa výborne hodí odlievanie do piesku. Používa pieskové jadrá, ktoré sa po odliatí ľahko odstránia. Táto metóda dobre funguje pri dutých súčiastkach.

Investičné liatie zvláda aj zložité vnútorné tvary. Používa sa pri ňom vzor z vosku, ktorý sa roztaví a vytvorí sa dutina pre kov.

Tolerancie a povrchová úprava

Ako presná musí byť vaša časť? Voľné tolerancie umožňujú jednoduchšie metódy, ako je odlievanie do piesku. Výhodou tejto metódy sú nižšie náklady na nástroje.

Na dosiahnutie prísnych tolerancií a hladkých povrchov je však vhodnejšie tlakové alebo investičné odlievanie. Tieto metódy poskytujú diely s takmer čistým tvarom. Tým sa znižuje potreba sekundárneho obrábania. Vysoko presné priepustnosť5 materiálu formy je tu faktorom.

Celková veľkosť a hmotnosť

Na veľkosti pri odlievaní veľmi záleží. Veľmi veľké diely, ako napríklad bloky motorov, sa zvyčajne vyrábajú odlievaním do piesku. Tento proces je vysoko škálovateľný.

Menšie, veľkoobjemové diely sú ideálne na tlakové liatie. To je bežné pri materiáloch, ako je hliník alebo zinkové zliatiny. V prípade špecializovaných aplikácií, ako je odlievanie vysoko vodivej medi, sa pri výbere medzi pieskom, investíciou alebo inou metódou opäť rozhoduje podľa geometrie.

Rozhodujúce sú geometrické vlastnosti ako hrúbka steny, dutiny, tolerancie a veľkosť. Nie sú to nepodstatné detaily. Tieto faktory priamo určujú výber najefektívnejšieho a najspoľahlivejšieho procesu odlievania, ktorý premení váš návrh na úspešný fyzický diel.

Aké sú kategórie dokončovacích procesov po odlievaní medi?

Konečná úprava surového medeného odliatku je viacstupňový proces. Každá fáza má svoj špecifický účel. Posúva diel zo surového stavu na hotový výrobok.

Tieto procesy sme rozdelili do kľúčových kategórií. To pomáha zefektívniť výrobu a zabezpečiť kvalitu.

Fettling: Prvé čistenie

Zrážaním sa z odliatku odstráni prebytočný materiál. Patria sem brány, stúpačky a oplechovanie. Je to nevyhnutný prvý krok po vychladnutí dielu.

Povrchová úprava

Potom ošetríme povrch. Tým sa odliatok očistí a pripraví na ďalšie kroky. Procesy ako otryskávanie vytvárajú jednotný, čistý povrch.

| Etapa | Účel | Spoločné vybavenie |

|---|---|---|

| Fettling | Odstránenie nežiaduceho materiálu | Píly, brúsky, rezné nástroje |

| Povrchová úprava | Čistenie a textúrovanie povrchu | Stroj na tryskanie alebo pieskovanie |

Po počiatočnom vyčistení prejdeme k upresneniu vlastností a rozmerov súčiastky. Rozhodujúce je tu tepelné spracovanie a konečné opracovanie. Tieto fázy určujú konečný výkon a presnosť medeného odliatku. V spoločnosti PTSMAKE tieto kroky pri každom projekte starostlivo kontrolujeme.

Tepelné spracovanie

Tepelné spracovanie mení mikroštruktúru zliatin medi. Tým sa zlepšujú ich mechanické vlastnosti, ako je pevnosť a tvrdosť. Nie vždy je to potrebné, ale je to nevyhnutné pre vysoko výkonné aplikácie.

Žíhanie

Žíhaním sa meď zmäkčuje. Zlepšuje ťažnosť a zmierňuje vnútorné napätie, ktoré vzniká počas odlievania. Diel sa zahreje na určitú teplotu a potom sa pomaly ochladí.

Riešenie

Niektoré zliatiny medi využívajú riešenie6. Zahrievaním zliatiny sa legujúce prvky rozpustia do tuhého roztoku. Rýchle ochladenie potom tieto prvky zachytí. Tento proces pripravuje zliatinu na vytvrdzovanie starnutím, ktoré výrazne zvyšuje jej pevnosť.

Konečné obrábanie

Konečným obrábaním dosiahneme presné rozmery a prísne tolerancie požadované konštrukciou. Pomocou strojov CNC vytvárame konečný tvar, závity a prvky s vysokou presnosťou.

| Fáza procesu | Špecifická metóda | Cieľ |

|---|---|---|

| Tepelné spracovanie | Žíhanie | Zvýšenie ťažnosti, zmiernenie napätia |

| Tepelné spracovanie | Riešenie | Príprava na starnutie |

| Konečné obrábanie | CNC frézovanie/struženie | Dosiahnutie konečných rozmerov dielu |

Konečná úprava po odliatí zahŕňa štyri kľúčové fázy: opracovanie, povrchovú úpravu, tepelné spracovanie a konečné opracovanie. Tento systematický prístup mení surový odliatok na presný, funkčný komponent, ktorý spĺňa všetky špecifikácie a zaručuje spoľahlivý výkon pri konečnom použití.

V čom sa líši trvalé odlievanie do formy a tlakové odlievanie medi?

Najdôležitejším faktorom je vysoký bod topenia medi. Diktuje celý prístup k odlievaniu medi. Táto základná vlastnosť vytvára jasný rozdiel medzi trvalou formou a tlakovým odlievaním.

Výber metódy priamo ovplyvňuje materiál formy, tlak a rýchlosť výroby. Pochopenie týchto rozdielov je kľúčové pre každý projekt, ktorý zahŕňa odlievané medené komponenty. Nižšie je uvedené rýchle porovnanie týchto kľúčových rozdielov.

| Funkcia | Odlievanie do trvalej formy | Odlievanie pod tlakom |

|---|---|---|

| Tlak | Gravitačné napájanie | Vysokotlakové vstrekovanie |

| Materiál formy | Železo, oceľ | Žiaruvzdorné kovy |

| Rýchlosť výroby | Nižšie | Vyššie |

| Náklady na nástroje | Mierne | Veľmi vysoká |

Hlavnou výzvou pri tlakovom liatí medi je jej teplota tavenia vyššia ako 1080 °C (1984 °F). Štandardné nástrojové ocele na tlakové liatie, ako napríklad H13, nedokážu dlho odolávať tejto extrémnej teplote. Rýchlo strácajú tvrdosť a vznikajú v nich trhliny.

Táto rýchla degradácia je klasickým prípadom zlyhania materiálu. Intenzívne a opakované tepelné cykly spôsobujú vážne tepelná únava7 v oceli formy. V našich predchádzajúcich projektoch v spoločnosti PTSMAKE sme videli, že štandardné lisovacie formy sa stali nepoužiteľnými už po niekoľkých cykloch s vysokoteplotnými zliatinami medi.

Dilema s materiálom formy

Na prekonanie tohto problému si tlakové liatie medi vyžaduje formy vyrobené zo žiaruvzdorných kovov. Materiály ako molybdén a volfrám sú potrebné, pretože ich teploty tavenia sú oveľa vyššie. Toto je jediné životaschopné riešenie pre veľkosériovú výrobu.

Tieto materiály sú však neuveriteľne drahé a náročné na spracovanie. To výrazne zvyšuje náklady na nástroje v porovnaní s trvalým odlievaním do foriem alebo tlakovým odlievaním hliníka alebo zinku.

Tlak, rýchlosť a zložitosť

Odlievanie do trvalej formy využíva gravitáciu, čo spôsobuje oveľa menšie zaťaženie formy. To umožňuje používať bežnejšie a cenovo dostupnejšie materiály foriem, takže je vhodné pre menšie výrobné série.

Pri tlakovom liatí sa na druhej strane používa obrovský tlak na vyplnenie dutiny formy. To umožňuje vytvárať zložité diely s tenkými stenami, ale zároveň zvyšuje extrémne zaťaženie už aj tak nákladných žiaruvzdorných foriem.

| Aspekt | Trvalá forma na meď | Odlievanie medi pod tlakom |

|---|---|---|

| Typická veľkosť dielu | Malé až veľké | Malé až stredné |

| Zložitosť | Jednoduché až stredne ťažké | Možnosť vysokých, tenkých stien |

| Hlavná výzva | Pomalší čas cyklu | Extrémne opotrebenie formy a náklady |

Hlavné rozdiely sú spôsobené teplom medi. Tlakové liatie je rýchlejšie a vyrába zložité diely, ale vyžaduje si drahé formy zo žiaruvzdorných kovov. Odlievanie do trvalých foriem je pomalšie a jednoduchšie, pričom ponúka cenovo výhodnejšie riešenie na výrobu nástrojov pre menšie objemy.

Aká je štruktúra typickej normy kvality medených odliatkov?

Preskúmajme typickú normu, napríklad ASTM B824 pre zliatiny medi. Poskytuje jasný plán. To zaručuje, že všetci - od zlievarne až po koncového používateľa - sú na rovnakej strane.

Nie je to len dokument. Je to spoločný jazyk kvality.

Kľúčové časti normy

Dobre štruktúrovaná norma pokrýva všetky kritické aspekty výroby. Tým sa odstránia dohady a predíde sa sporom. Nižšie je uvedená bežná štruktúra, ktorú nájdete.

| Sekcia | Účel |

|---|---|

| Rozsah pôsobnosti | Definuje zahrnuté typy zliatin a odliatkov. |

| Zloženie | Zoznamy požadovaných percentuálnych podielov chemických prvkov. |

| Mechanické | Špecifikuje požiadavky na pevnosť a tvrdosť. |

| Chyby | Nastavuje limity pre vizuálne a vnútorné chyby. |

| Certifikácia | Uvádza potrebnú dokumentáciu. |

Hlbší pohľad na rámec normy

Kľúčom k úspešnému vyhľadávaniu zdrojov je porozumenie každej časti. Pomôže vám to presne špecifikovať, čo potrebujete pre svoju aplikáciu. V spoločnosti PTSMAKE používame tieto normy denne. Sú základom každého vysokokvalitného medeného odliatku, ktorý vyrábame.

Chemické zloženie

Táto časť je presná. Uvádza presné percentuálne podiely medi, cínu, zinku a ďalších prvkov. Odchýlka od tohto predpisu môže výrazne zmeniť výkon a vlastnosti konečného dielu.

Testovanie mechanických vlastností

V tomto prípade norma definuje pevnosť materiálu. Nariaďuje skúšky pevnosti v ťahu, medze klzu a predĺženia. Tieto skúšky potvrdzujú, že odliatok vydrží mechanické namáhanie pri zamýšľanom použití.

Prípustné chyby

Žiadny casting nie je dokonalý. Táto časť stanovuje realistické limity. Zahŕňa vizuálne chyby, ako je pórovitosť povrchu. Zaoberá sa aj vnútornými problémami. Normy definujú prijateľné úrovne týchto nedostatkov, často pomocou rádiografické normy8 pre vnútornú spoľahlivosť.

V tejto tabuľke je uvedené zjednodušené porovnanie.

| Typ chyby | Metóda kontroly | Príklad kritérií |

|---|---|---|

| Pórovitosť povrchu | Vizuálna kontrola | Maximálny počet pórov na štvorcový palec. |

| Vnútorné zmrštenie | Rádiografické (röntgenové) vyšetrenie | Referenčné röntgenové snímky podľa normy ASTM E446. |

| Trhliny | Vizuálne, farbiaci penetrant | Nie sú povolené žiadne viditeľné praskliny. |

Certifikácia a dokumentácia

Nakoniec, táto časť si vyžaduje dôkaz. Výrobca musí poskytnúť certifikát. Tento dokument potvrdzuje, že medený odliatok spĺňa všetky stanovené chemické a mechanické požiadavky, čím sa zabezpečí úplná vysledovateľnosť.

Normy ako ASTM poskytujú komplexný plán. Definujú všetko od chemického zloženia až po skúšobné protokoly a prípustné chyby. Táto štruktúra zaručuje, že každý diel odliatku z medi spĺňa presné technické požiadavky na spoľahlivosť a výkon v náročných aplikáciách.

Ako vybrať optimálne tepelné spracovanie odliatku?

Výber správneho tepelného spracovania medeného odliatku je veľmi dôležitý. Nejde len o zahrievanie a chladenie. Ide o odblokovanie špecifických vlastností, ktoré si vyžaduje vaša aplikácia. Rôzne zliatiny medi reagujú veľmi odlišne.

Sprievodca rýchlym rozhodovaním

Pri bežných zliatinách medi určuje postup cieľ. Či už potrebujete materiál zmäkčiť, alebo výrazne zvýšiť jeho pevnosť, existuje špecifická tepelná cesta, ktorú treba dodržať.

| Rodina zliatin | Primárny cieľ | Odporúčané tepelné spracovanie |

|---|---|---|

| Čistá meď / mosadz | Zmiernenie napätia, zlepšenie ťažnosti | Žíhanie (zmiernenie napätia) |

| Bronzy (napr. cínový bronz) | Zlepšenie húževnatosti, zníženie tvrdosti | Žíhanie |

| Berýliová meď (BeCu) | Maximálna pevnosť a tvrdosť | Riešenie Ošetrenie + starnutie |

| Chróm Meď | Zvýšenie vodivosti a pevnosti | Riešenie Ošetrenie + starnutie |

Táto príručka vám pomôže zjednodušiť prvotný výber.

Pochopenie kľúčových procesov

Každý proces tepelného spracovania slúži na jedinečný metalurgický účel. Nesprávne použitie môže zničiť dokonale dobrý odliatok. Poďme si rozobrať najbežnejšie metódy, ktoré používame v spoločnosti PTSMAKE pri zliatinách medi.

Žíhanie na zmiernenie stresu

Žíhanie je v podstate proces zmäkčovania. Medený odliatok zahrejeme na určitú teplotu a udržiavame ju. To umožňuje opätovné usporiadanie vnútornej kryštálovej štruktúry, čím sa uvoľní napätie, ktoré vzniklo počas odlievania alebo obrábania.

Hlavné výhody sú:

- Zlepšená ťažnosť a tvárnosť.

- Znížené riziko vzniku trhlín spôsobených koróziou pod napätím.

- Stabilnejší a jednotnejší materiál.

Riešenie Ošetrenie a starnutie

Tento dvojstupňový proces je vyhradený pre zrážkovo vytvrditeľné9 zliatiny, ako je berýliová meď (BeCu). Takto dosahujeme pozoruhodnú pevnosť týchto materiálov.

Krok 1: Ošetrenie roztokom

Najprv odliatok zahrejeme na vysokú teplotu. Tým sa kaliace prvky (napríklad berýlium) rovnomerne rozpustia v medi a vytvoria pevný roztok. Potom ho rýchlo ochladíme, aby sme túto štruktúru zafixovali.

Krok 2: Starnutie (zrážkové tvrdnutie)

Následne sa odliatok zahreje na nižšiu teplotu počas stanoveného času. To umožní, aby sa rozpustené prvky vyzrážali ako veľmi jemné, tvrdé častice v štruktúre zŕn kovu. Tieto častice pôsobia ako prekážky pohybu dislokácií a výrazne zvyšujú pevnosť a tvrdosť zliatiny.

Výber správneho tepelného spracovania pre medený odliatok je kľúčový. Žíhanie zvyšuje ťažnosť uvoľnením napätia. V prípade vysokopevnostných zliatin, ako je BeCu, je na dosiahnutie špičkových mechanických vlastností pre náročné aplikácie potrebná dvojstupňová úprava roztokom a proces starnutia.

Aký je metodický postup pri kontrole rozmerov odliatku?

Základom spoľahlivej kontroly rozmerov je spoľahlivý postup zabezpečenia kvality (QA). Je to viac ako len meranie, je to systém. Vďaka tomu každý odliatok spĺňa požadované špecifikácie.

Základný rámec zabezpečenia kvality

Začíname výberom správnych meracích nástrojov. Potom identifikujeme všetky kritické rozmery z technického výkresu. Tento systematický proces minimalizuje chyby a zaručuje konzistenciu.

Základné kroky pri zabezpečovaní kvality

| Krok | Popis | Primárny cieľ |

|---|---|---|

| Výber nástrojov | Vyberte si z ponuky meradiel, CMM atď. | Zodpovedajúci nástroj tolerancii |

| Definovať rozmery | Identifikujte kritické prvky na výkrese. | Zabezpečenie funkčnosti dielu |

| Vytvorenie protokolu | Štandardizujte proces merania. | Dosiahnutie opakovateľnosti |

| Výsledky dokumentov | Systematicky zaznamenávajte všetky údaje. | Povolenie riadenia procesu |

Táto štruktúrovaná metóda je nevyhnutná pre všetky časti. Je obzvlášť dôležitá pre zložité komponenty, ako napr. odlievanie medi s prísnymi toleranciami.

Výber správnych nástrojov na meranie

Výber kontrolného nástroja závisí výlučne od zložitosti dielu a požiadaviek na toleranciu. Na rýchle a jednoduché kontroly často postačujú digitálne kalibre alebo mikrometre.

Pri odliatkoch so zložitou geometriou alebo veľmi prísnymi toleranciami je však nevyhnutný súradnicový merací stroj (CMM). Súradnicový merací prístroj poskytuje veľmi presné 3D dátové body, ktoré poskytujú úplný obraz o rozmeroch súčiastky. V spoločnosti PTSMAKE vždy prispôsobujeme kontrolný nástroj špecifickým požiadavkám projektu.

Od kresby k protokolu

Technický výkres je naším jediným zdrojom pravdy. Starostlivo ho preskúmame, aby sme identifikovali rozmery, ktoré sú pre funkciu kritické, a s nimi súvisiace tolerancie. Ide o vlastnosti, ktoré majú priamy vplyv na to, ako bude odliatok fungovať pri konečnej montáži.

Na základe týchto kritických vlastností sme vytvorili formálny protokol merania. Tento dokument je sprievodcom krok za krokom pre našich inšpektorov kvality. Podrobne opisuje, ako, kde a v akom poradí sa má diel merať. Tento podrobný postup je súčasťou väčšej oblasti tzv. metrológia10.

Dôležitosť dokumentácie

Každé meranie sa starostlivo zaznamenáva. Tieto údaje vytvárajú viac než len jednoduchú správu o splnení/nesplnení požiadaviek. Je súčasťou cyklu neustáleho zlepšovania. Tieto výsledky používame na monitorovanie stability nášho procesu odlievania a poskytujeme akcieschopnú spätnú väzbu.

Systematický postup zabezpečenia kvality je kľúčom k rozmerovej kontrole. Zahŕňa výber správnych nástrojov, definovanie kritických tolerancií z výkresov a dodržiavanie prísneho protokolu merania. Proces dopĺňa dokumentácia, ktorá zabezpečuje konzistentnú kvalitu a kontrolu každého vyrobeného odliatku.

Spolupracujte s PTSMAKE pre odborné riešenia odlievania medi

Ste pripravení posunúť svoj projekt odlievania medi na vyššiu úroveň? Kontaktujte spoločnosť PTSMAKE a získajte rýchlu a podrobnú cenovú ponuku - náš tím sa špecializuje na presné riešenia prispôsobené vašim požiadavkám. Zaistite si kvalitu, spoľahlivosť a konkurencieschopné ceny. Pošlite svoj dopyt teraz a zefektívnite svoje zásobovanie s PTSMAKE!

Získajte viac informácií o tomto kľúčovom parametri ovplyvňujúcom kvalitu a náklady na odlievanie do piesku. ↩

Zistite, ako môžu vlastnosti materiálu zabrániť poškodeniu povrchu a zlyhaniu súčiastky pri aplikáciách s vysokým zaťažením. ↩

Zistite, ako vlastnosti formy priamo ovplyvňujú konečnú kvalitu a integritu vašich odliatkov z medi. ↩

Pochopte mikroštruktúrne detaily vzniku tohto bežného typu pórovitosti a spôsob, ako jej predchádzať. ↩

Zistite, ako je táto vlastnosť rozhodujúca pre prevenciu chýb plynu a zabezpečenie vysokokvalitného odliatku. ↩

Pochopte, ako tento tepelný proces zvyšuje pevnosť a výkonnosť špecifických zliatin medi pre náročné aplikácie. ↩

Zistite, ako opakované cykly zahrievania a chladenia spôsobujú zlyhanie materiálu v licích formách. ↩

Pochopte, ako röntgenová kontrola nájde skryté chyby, aby sa zaručila štrukturálna integrita vašich odliatkov. ↩

Objavte metalurgické poznatky o tom, ako tieto špecializované zliatiny dosahujú vynikajúcu pevnosť. ↩

Preskúmajte toto prepojenie, aby ste pochopili základné princípy merania a jeho význam vo výrobe. ↩