Многие инженеры испытывают трудности с выбором подходящего поставщика услуг по механической обработке с ЧПУ, часто сталкиваясь с непредвиденными расходами, проблемами с качеством и задержками поставок, которые могут сорвать весь проект. Без четкого руководства по выбору материалов, оптимизации конструкции и факторов стоимости эти проблемы становятся еще более неприятными и дорогостоящими.

Для успешной реализации проекта 2025 года услуги по механической обработке с ЧПУ требуют стратегического выбора поставщика, оптимизации конструкции, интеграции контроля качества и понимания факторов стоимости, включая материалы, сложность, допуски и размеры партий.

Сфера обработки на станках с ЧПУ претерпела значительные изменения, и понимание этих изменений может сэкономить вам тысячи долларов и недели производственного времени. Я работал с сотнями проектов в PTSMAKE и видел, как правильный подход к выбору услуг, материалов и дизайна может сделать или разрушить производственный проект. В этом руководстве рассматриваются основные тенденции, практические советы и факторы стоимости, которые помогут вам более эффективно ориентироваться в услугах по обработке на станках с ЧПУ в 2025 году.

Выбор правильного поставщика услуг по обработке с ЧПУ.

Приходилось ли вам сталкиваться с задержками или провалами проектов из-за того, что обработанные детали не соответствовали спецификациям? Часто проблема заключается не в конструкции, а в партнере, которого вы выбрали.

Выбор подходящей услуги по механической обработке с ЧПУ требует глубокой оценки технических возможностей, опыта работы с материалами, обеспечения качества, масштабируемости и коммуникации. Настоящий партнер объединяет все эти элементы, чтобы превратить ваш проект в успешный продукт, обеспечивая надежность от первого прототипа до полномасштабного производства.

Когда вы ищете партнера для своего следующего проекта, технические детали имеют наибольшее значение. Важно не просто найти мастерскую со станками, а найти поставщика, чьи возможности полностью соответствуют требованиям вашего проекта. Это гарантирует, что вы получите качество и точность, необходимые для вашей задачи, не переплачивая за ненужные мощности.

Оценка технических возможностей

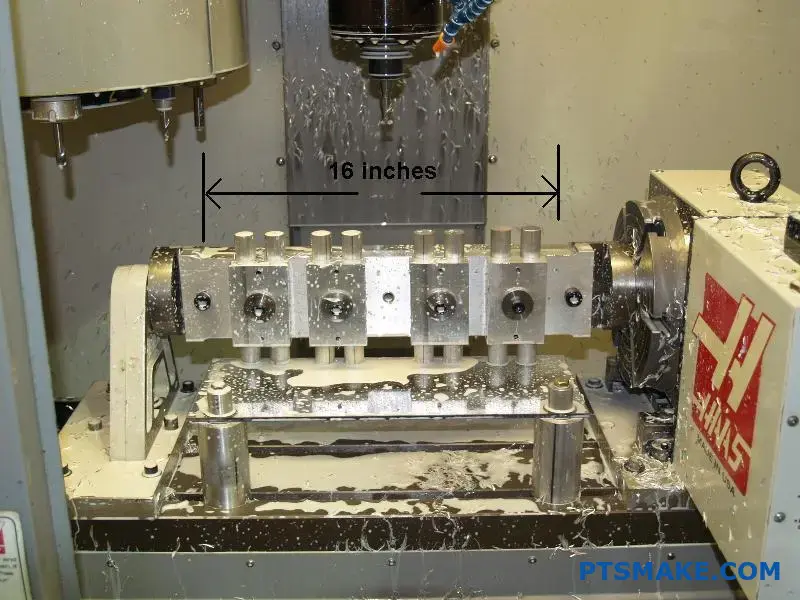

Первый шаг - посмотреть на их оборудование. Есть ли у них современные 3-осевые, 4-осевые и 5-осевые станки с ЧПУ? 5-осевая обработка имеет решающее значение для сложных геометрических форм, поскольку она позволяет изготавливать сложные детали за один установ, сокращая время цикла и повышая точность. В компании PTSMAKE мы убедились, что инвестиции в передовое оборудование напрямую приводят к лучшим результатам для наших клиентов, особенно в проектах, связанных с аэрокосмической промышленностью и медицинским оборудованием. Спросите о самых жестких допусках, которые они могут стабильно выдерживать. Для большинства применений стандартным является допуск ±0,005 дюйма (0,127 мм), но для высокоточных работ может потребоваться гораздо более жесткий контроль.

Экспертиза материалов имеет решающее значение

Опыт работы поставщика с различными материалами так же важен, как и его оборудование. Работа со стандартным алюминием 6061 сильно отличается от обработки титана или PEEK. Каждый материал обладает уникальными свойствами, которые влияют на выбор инструмента, скорость резания и подачу. Отсутствие опыта может привести к плохой обработке поверхности, внутренним напряжениям или даже поломке детали. В нашем опыте работы с клиентами из автомобильной отрасли способность эффективно обрабатывать закаленные стали для пресс-форм и приспособлений стала ключевым отличительным фактором. Хороший поставщик должен быть в состоянии предложить рекомендации по выбору материала для оптимизации производительности, стоимости и технологичности. Настоящий опыт в метрология1 также необходимо убедиться, что детали, изготовленные из этих современных материалов, соответствуют всем требованиям к размерам.

Качество, время выполнения и масштабируемость

Наконец, рассмотрите операционные аспекты, обеспечивающие бесперебойную работу проекта. Надежная система обеспечения качества, четкие сроки выполнения заказа и способность к масштабированию не являются обязательными условиями. Качество - это не просто финальная проверка; оно должно быть интегрировано во весь производственный процесс.

| Фактор | На что обратить внимание | Красный флаг |

|---|---|---|

| Обеспечение качества | Контроль в процессе производства, отчеты КИМ, прослеживаемость материалов. | Только окончательная проверка, без документов. |

| Время выполнения | Четкие, реалистичные сроки с обновлениями. | Расплывчатые обещания, история задержек. |

| Масштабируемость | Способность работать с прототипами (1-100) и производственными партиями (1000+). | Специализируется только на единичных деталях или крупных партиях. |

Партнер должен быть способен расти вместе с вами. Он должен иметь возможность работать с небольшой партией прототипов, а затем плавно переходить к малосерийному или крупносерийному производству без ущерба для качества и сроков поставки. Такая гибкость жизненно важна для эффективного вывода продукта на рынок.

Помимо машин и материалов, основополагающими элементами хорошего партнерства являются доверие и надежность. Эти качества основаны на проверенных стандартах, глубоких знаниях отрасли и четкой коммуникации. Выбирать поставщика услуг по обработке на станках с ЧПУ без учета этих факторов - все равно что строить дом на неустойчивом фундаменте: появление проблем - лишь вопрос времени. Именно эти элементы отделяют простого поставщика от долгосрочного производственного партнера.

Почему сертификаты и отраслевая специализация имеют значение

Такие сертификаты, как ISO 9001, - это не просто логотип на сайте. Они представляют собой приверженность документированному, повторяемому процессу, призванному обеспечить постоянное качество. Компания, сертифицированная по ISO 9001, доказала, что ее система управления качеством соответствует строгим международным стандартам. Это означает, что вы можете рассчитывать на более эффективный контроль процессов, четкую документацию и нацеленность на постоянное совершенствование.

Отраслевая специализация - еще один важнейший фактор. Требования к аэрокосмическим компонентам значительно отличаются от требований к деталям бытовой электроники.

Ключевые отраслевые требования:

- Аэрокосмическая промышленность: Предельная точность, прослеживаемость материалов и обширная документация обязательны. Поставщики должны быть готовы работать с экзотическими сплавами и сложной пятиосевой обработкой.

- Медицина: Биосовместимые материалы, безупречная обработка поверхности и строгая проверка процесса - вот ключевые моменты. Здесь нет места ошибкам.

- Автомобиль: Основное внимание уделяется крупносерийному производству, экономичности и долговечности. Частыми потребностями являются оснастка, приспособления и быстрое создание прототипов.

Поставщик, специализирующийся на вашей отрасли, будет понимать ее уникальные проблемы, стандарты и терминологию. Они могут предоставить ценные рекомендации по DFM (Design for Manufacturability), которые может упустить специализированный магазин.

Прозрачная коммуникация: Линия жизни проекта

Плохая связь - одна из самых распространенных причин неудач в производственных партнерствах. Надежный партнер устанавливает четкую и последовательную связь с самого начала. У вас должен быть выделенный контактный центр, который понимает суть вашего проекта и может регулярно предоставлять обновленную информацию.

| Стиль общения | Хороший партнер | Бедный партнер |

|---|---|---|

| Первоначальная цитата | Подробный, детализированный и включающий обратную связь DFM. | Единая цена без объяснения причин. |

| Во время производства | Проактивное информирование о ходе работ и потенциальных проблемах. | Молчите до установленного срока (или после него). |

| Решение проблем | Совместный подход к поиску решений. | Винит дизайн или другие внешние факторы. |

Прозрачное общение укрепляет доверие и позволяет оперативно решать проблемы. Когда потенциальная проблема выявляется на ранней стадии, мы можем вместе найти решение, не нарушая сроков проекта. В прошлых проектах PTSMAKE такой открытый диалог стал ключом к решению сложных задач и достижению успешных результатов, укрепляя идею о том, что мы являемся продолжением команды нашего клиента.

Выбор правильного поставщика услуг по обработке на станках с ЧПУ не ограничивается поиском самой низкой цены. Он включает в себя тщательную оценку их технических возможностей, опыта работы с материалами и структуры производства. Вам нужен партнер, чье оборудование и опыт соответствуют сложности вашего проекта. Не менее важны и основополагающие элементы: подтвержденные сертификаты, такие как ISO 9001, доказанная специализация в вашей отрасли и приверженность прозрачному общению. Эти факторы обеспечивают надежность, укрепляют доверие и в конечном итоге определяют успех вашего проекта.

Современные методы обеспечения качества при обработке на станках с ЧПУ?

Случалось ли вам когда-нибудь, чтобы партия деталей с ЧПУ была забракована во время окончательного контроля? Это досадная неудача, которая приводит к потере времени и денег, особенно когда ошибка могла быть обнаружена несколькими часами раньше.

Современная система обеспечения качества использует такие методы, как контроль в процессе производства, лазерное сканирование и системы искусственного интеллекта, для мониторинга производства в режиме реального времени. Этот подход, основанный на данных, позволяет выявлять отклонения по мере их возникновения, обеспечивая точное соответствие каждой детали техническим условиям и сокращая количество дефектов до того, как они превратятся в дорогостоящие проблемы.

Традиционный контроль качества часто осуществляется после завершения работы над деталью. Это все равно что вычитывать книгу только после того, как она напечатана. Если вы обнаружите ошибку, будет уже слишком поздно. Современный Услуги по обработке на станках с ЧПУ вышли за рамки этой реактивной модели. Теперь мы сосредоточились на проактивном обеспечении качества, внедряя проверку непосредственно в производственный процесс.

Инспекция в процессе производства: Ваша первая линия обороны

Для контроля в процессе обработки используются автоматические датчики и сенсоры внутри станка с ЧПУ. Эти инструменты измеряют деталь на критических этапах, не снимая ее со станка. Если инструмент изнашивается или размер отклоняется от спецификации, система может немедленно это отметить. Станок может даже внести коррективы в режиме реального времени или остановить процесс, чтобы предотвратить создание новых деталей, не соответствующих спецификации. Это очень важно для поддержания жестких допусков на протяжении длительного производственного цикла. Контроль качества превращается из конечного пункта в непрерывный цикл обратной связи.

Усовершенствованный контроль с помощью КИМ и лазерного сканирования

Для сложных геометрических форм после первичной обработки мы переходим к более совершенным инструментам.

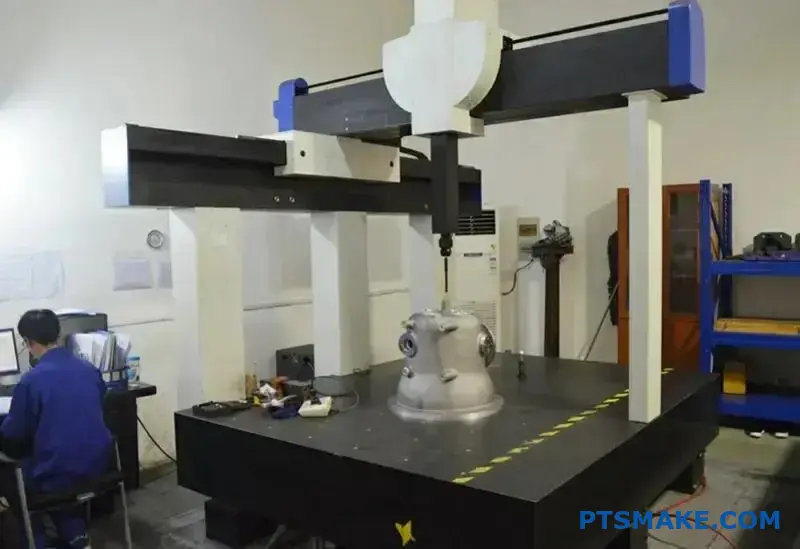

Координатно-измерительные машины (КИМ)

КИМ использует высокочувствительный датчик для касания точек на поверхности детали, собирая точные координаты X, Y и Z. Она невероятно точна для проверки критических размеров, расположения отверстий и геометрических характеристик. По нашему опыту, КИМ являются золотым стандартом для окончательной проверки, когда абсолютная точность не подлежит обсуждению.

3D лазерное сканирование

Лазерное 3D-сканирование захватывает миллионы точек данных с поверхности детали, создавая подробное цифровое "облако точек". Этот метод намного быстрее, чем КИМ, и отлично справляется с проверкой сложных кривых, поверхностей свободной формы и общей формы детали. Мы используем его для сравнения готовой детали с ее оригинальной моделью CAD, создавая карту с цветовой кодировкой, которая мгновенно выделяет любые отклонения. Область метрология2 лежит в основе обеих этих технологий, обеспечивая основу для надежных и воспроизводимых измерений.

Вот простой расклад, когда следует использовать каждый из них:

| Метод проверки | Лучшее для | Ключевое преимущество |

|---|---|---|

| Пробное зондирование в процессе работы | Крупносерийное производство, жесткие допуски | Мгновенное обнаружение ошибок, сокращение брака |

| Контроль на КИМ | Критические размеры, геометрическая проверка | Чрезвычайно высокая точность и воспроизводимость |

| 3D лазерное сканирование | Сложные поверхности, обратный инжиниринг | Скорость и всесторонние данные о поверхности |

Интеграция этих современных методов - это не просто поиск дефектов, это создание системы, которая их предотвращает. Данные, собранные в ходе таких проверок, способствуют постоянному совершенствованию и обеспечивают непревзойденную надежность, особенно в таких ответственных отраслях, как аэрокосмическая промышленность и производство медицинского оборудования.

Сила аналитики данных и прослеживаемости

Сбор данных - это только половина успеха. Реальную ценность представляет их анализ для обеспечения согласованности и полной прозрачности. Именно здесь аналитика данных и прослеживаемость становятся важнейшими столпами современного обеспечения качества.

Мониторинг и анализ данных в режиме реального времени

Каждое измерение с датчиков, КИМ и сканеров в процессе производства поступает в централизованную систему. Мы используем статистический контроль процессов (SPC) для мониторинга этих данных в режиме реального времени. SPC помогает нам выявлять тенденции и отклонения в производственном процессе. Например, если мы видим постепенное изменение конкретного размера на протяжении сотни деталей, это может свидетельствовать об износе инструмента. Тогда мы можем запланировать замену инструмента до того, как детали выйдут за пределы допусков. Такой прогнозный подход гораздо эффективнее, чем реагирование на сбои. Это основной принцип, который мы применяем в PTSMAKE для обеспечения стабильного качества тысяч деталей.

Проверка на основе искусственного интеллекта и полная прослеживаемость

Будущее контроля качества - это автономность и полная прозрачность.

Автономная инспекция, управляемая искусственным интеллектом

Искусственный интеллект выводит контроль на новый уровень. Системы технического зрения на основе искусственного интеллекта могут с невероятной скоростью и точностью проверять детали на наличие дефектов поверхности, таких как царапины или заусенцы. Алгоритм искусственного интеллекта учится на обширном наборе данных "хороших" и "плохих" деталей, становясь со временем все более эффективным. Он может обнаружить тонкие дефекты, которые человек может пропустить после нескольких часов повторяющейся работы. Эта технология обеспечивает не только правильные размеры, но и идеальную косметическую отделку.

Важность прослеживаемости

Прослеживаемость означает наличие полной цифровой записи всего пути детали - от номера партии сырья до конкретного станка, на котором она была изготовлена, оператора, который ее контролировал, и всех данных о ее проверке. Для таких отраслей, как аэрокосмическая промышленность или производство медицинского оборудования, это не просто преимущество - это требование. Если один компонент выходит из строя, производителям необходимо немедленно отследить его происхождение. Мы предоставляем нашим клиентам исчерпывающие отчеты о прослеживаемости, которые обеспечивают полную уверенность в поставляемых нами деталях.

Вот сравнение этих передовых подходов:

| Характеристика | Аналитика данных (SPC) | Инспекция, управляемая искусственным интеллектом | Система прослеживаемости |

|---|---|---|---|

| Основная цель | Стабильность процесса, предотвращение дефектов | Автоматизированное обнаружение дефектов | Документация по истории детали |

| Ключевая технология | Статистические алгоритмы | Машинное обучение, компьютерное зрение | Журналирование баз данных, сериализация |

| Главное преимущество | Снижает вариативность процесса | Высокая скорость и постоянство | Комплаенс и управление рисками |

Использование устаревших методов окончательного контроля влечет за собой ненужные риски и расходы. Современный контроль качества обработки на станках с ЧПУ - это проактивная система, управляемая данными. Интегрируя мониторинг в процессе производства, передовые технологии сканирования и аналитику на основе искусственного интеллекта, мы переходим от поиска дефектов к их полному предотвращению. Такой подход в сочетании с полной прослеживаемостью обеспечивает надежное подтверждение качества, которое требуется в высокоточных отраслях. Это гарантирует, что каждая деталь не просто изготовлена, а сделана правильно с самого начала.

Проектирование для обеспечения технологичности: Essential Guidelines.

Вы когда-нибудь заканчивали работу над проектом, который выглядел идеально в САПР, но сталкивались с шокирующими ценами на изготовление и длительными сроками выполнения заказа? Для многих инженеров это обычное и неприятное препятствие.

Проектирование с учетом требований технологичности (DFM) - это практика проектирования деталей с учетом простоты их изготовления. Упрощая геометрию, устанавливая реалистичные допуски и учитывая доступ к станкам, вы можете значительно снизить затраты, сократить время производства и повысить качество готовых компонентов.

Отличный дизайн - это не только функциональность и эстетика, но и то, насколько эффективно он может быть создан. В наших услугах по обработке на станках с ЧПУ самые простые изменения могут привести к значительной экономии средств. Основные принципы DFM - это не ограничительные правила, а практические рекомендации, которые позволяют преодолеть разрыв между вашим дизайнерским замыслом и реалиями станочного цеха.

Упростите свою геометрию: Меньше - значит больше

Сложность геометрии детали - основной фактор стоимости. Каждый сложный изгиб, узкий карман и нестандартная деталь увеличивают время обработки и могут потребовать специализированного инструмента.

Примите радиусы и филе

Острые внутренние углы - это классический подводный камень DFM. Режущие инструменты с ЧПУ круглые, поэтому они естественным образом создают внутренний радиус. Для создания острого 90-градусного внутреннего угла требуется дополнительная операция, например EDM (электроэрозионная обработка), что значительно увеличивает стоимость. Создание внутренних углов с радиусом, который немного больше радиуса режущего инструмента, позволяет обеспечить непрерывную и более быструю обработку. Хорошим эмпирическим правилом является то, что радиус угла должен составлять не менее 1/3 глубины полости.

Поддерживать равномерную толщину стенок

Резкие изменения толщины стенок могут привести к короблению деталей в процессе обработки, особенно при обработке пластмасс и некоторых металлов. Тонкие стенки также подвержены вибрации, что влияет на качество обработки поверхности и точность. Стремление к постоянной толщине стенок по всей детали повышает стабильность и облегчает предсказуемость обработки. При работе с материалами, которые демонстрируют Анизотропия3Равномерная толщина становится еще более важной для получения предсказуемых результатов.

Укажите достижимые допуски: Закон равновесия

Допуски определяют допустимое отклонение для конкретного размера. Хотя жесткие допуски необходимы для критически важных элементов, превышение допусков на детали - один из самых быстрых способов увеличения затрат без увеличения функциональной ценности. Более жесткие допуски требуют более точной настройки станка, более низкой скорости резки и более частых проверок.

Прежде чем указывать допуск, всегда задавайте вопрос: "Является ли этот уровень точности необходимым для функционирования моей детали?" Часто стандартные машинные допуски вполне подходят для некритичных деталей.

| Диапазон допусков (дюймы) | Относительное увеличение стоимости | Типовое применение |

|---|---|---|

| +/- 0.010" | Базовая стоимость (1х) | Общие, некритичные характеристики |

| +/- 0.005" | 1,5x - 2x | Сопрягаемые детали, хорошая подгонка |

| +/- 0.002" | 3x - 5x | Прессование, точное выравнивание |

| +/- 0.0005" | 6x - 10x+ | Высокоточные подшипники, аэрокосмическая промышленность |

Как видно из таблицы, переход от стандартного допуска к очень жесткому может увеличить стоимость детали в геометрической прогрессии. Применяйте самые жесткие допуски только для самых важных интерфейсов.

Помимо внутренней геометрии детали, мы также должны учитывать, как станок взаимодействует с ней. Как будет надежно удерживаться деталь, и смогут ли режущие инструменты достичь всех необходимых поверхностей? Ответы на эти вопросы на ранней стадии проектирования позволяют избежать дорогостоящих переделок и задержек в производстве. Этот подход мы выработали в ходе реализации бесчисленных проектов в компании PTSMAKE.

Конструкция для легкого крепления

Закрепление - это процесс фиксации исходного материала или заготовки на станке с ЧПУ. Деталь, которую трудно удержать, трудно точно обработать. Изготовление приспособлений на заказ увеличивает время и стоимость проекта.

Обеспечьте ровные, устойчивые поверхности

По возможности проектируйте детали с одной или двумя плоскими, параллельными поверхностями. Такие поверхности позволяют легко зажать деталь в стандартных тисках, что является самым быстрым и экономичным методом крепления. Детали с органическими или сложными криволинейными поверхностями часто требуют изготовления на заказ мягких губок или сложных многоосевых приспособлений для их надежной фиксации, что увеличивает предварительные затраты и время на установку для поставщика услуг по компьютерной обработке.

Подумайте о доступе к инструментам

Простая мантра машиниста гласит: "Если инструмент не может до него добраться, мы не сможем его разрезать". Ваша конструкция должна обеспечивать физическое пространство для доступа режущего инструмента и его держателя к каждой детали без столкновения с другой частью заготовки.

Следите за глубиной карманов и отверстий

Глубокие и узкие карманы сложны в обработке. Они требуют длинных, тонких инструментов, которые склонны к прогибу и вибрации, что приводит к плохой обработке поверхности и возможной поломке инструмента. Хорошим ориентиром является то, что глубина любого кармана должна быть не более чем в 4-6 раз больше его ширины. Аналогично, при сверлении отверстий превышение отношения глубины к диаметру 10:1 часто требует специальных циклов "пекового сверления", что замедляет процесс.

Сила сотрудничества на ранних этапах

Самая эффективная стратегия DFM - это раннее и частое общение с производителем. Короткий разговор с опытным машинистом на этапе концептуального проектирования может дать неоценимую обратную связь. Они могут выявить потенциальные производственные проблемы, предложить незначительные изменения в конструкции, которые приведут к значительной экономии средств, и дать совет по выбору материала. В компании PTSMAKE мы рассматриваем себя как партнеров, а не просто поставщиков. Мы поощряем наших клиентов делиться с нами своими разработками на ранних этапах, чтобы мы могли предоставить обратную связь по DFM и обеспечить наиболее эффективный путь от прототипа до производства. Такой подход к сотрудничеству является основой успешных производственных отношений.

Эффективное проектирование для обеспечения технологичности сводится к нескольким основным идеям. Упрощайте геометрию детали, используйте допуски только в тех случаях, когда это необходимо, и проектируйте с учетом крепежа и доступа к инструментам. Самое главное - заблаговременное сотрудничество с партнером-производителем превращает процесс в настоящее партнерство, гарантирующее лучшие результаты. Такой упреждающий подход является ключом к оптимизации любого услуги по обработке на станках с ЧПУ проект с учетом стоимости и скорости, превращая хороший дизайн в отличный, пригодный для производства продукт.

Стратегии выбора материалов для обработки с ЧПУ.

Выбирали ли вы когда-нибудь материал, который казался идеальным, а потом оказалось, что он удваивает время обработки и разрушает инструменты? Такая оплошность может сорвать все сроки и бюджет проекта.

Эффективный выбор материала для обработки на станках с ЧПУ основывается на стратегическом балансе обрабатываемости, общей стоимости проекта и специфических требований к производительности конечной детали. Этот выбор напрямую влияет на эффективность производства, долговечность и успех всего проекта.

Выбор правильного материала - это нечто большее, чем просто ознакомление с техническими характеристиками. Это основополагающее решение, которое влияет на все последующие этапы производственного процесса. Три столпа этого решения - обрабатываемость, стоимость и требования к применению. Давайте разделим их.

Понимание обрабатываемости

Под обрабатываемостью понимается то, насколько легко материал поддается резке, сверлению или формообразованию на станке. Материал с высокой обрабатываемостью, например алюминий 6061, позволяет увеличить скорость резки, получить более качественную поверхность и уменьшить износ режущего инструмента. Напротив, такие материалы, как нержавеющая сталь 316, имеют более низкую обрабатываемость. Они более жесткие, выделяют больше тепла при резке и быстрее изнашивают инструмент. Это напрямую увеличивает время и затраты, необходимые для любого услуги по обработке на станках с ЧПУ. Учет этого фактора на ранней стадии позволяет избежать непредвиденных задержек и расходов на замену инструмента.

Анализ истинной стоимости

Стоимость материала - это не только его цена за килограмм. Общая стоимость включает в себя несколько скрытых факторов:

- Цена сырья: Первоначальная цена покупки, которая может колебаться.

- Время обработки: Менее обрабатываемый материал требует более низкой скорости и большего количества проходов, что увеличивает время работы станка и оператора.

- Затраты на оснастку: Более прочные материалы требуют более частой замены инструмента, что увеличивает общие расходы.

- Уровень лома: Некоторые материалы сложнее поддаются точной обработке, что может привести к увеличению количества неудачных деталей.

По нашему опыту в PTSMAKE, более дешевое сырье иногда может привести к более дорогой конечной детали, если его обрабатываемость плохая.

Согласование с требованиями приложений

Материал должен отвечать функциональным требованиям конечной детали. Будет ли она подвергаться воздействию химикатов? Должен ли он быть легким, но прочным? Ключевые свойства, такие как прочность на разрыв, коррозионная стойкость и теплопроводность, имеют решающее значение. Например, для деталей медицинского оборудования может потребоваться биосовместимый титан, а для деталей аэрокосмического назначения - алюминиевый сплав с высоким соотношением прочности и веса. Уникальные свойства некоторых материалов, таких как Анизотропия4Также необходимо учитывать, что они могут повлиять на производительность в стрессовой ситуации.

Простое сравнение поможет принять это решение:

| Материал | Основные сильные стороны | Общие приложения |

|---|---|---|

| Алюминий 6061 | Отличная обрабатываемость, хорошее соотношение прочности и веса | Аэрокосмические компоненты, бытовая электроника, рамы |

| Нержавеющая сталь 304 | Высокая коррозионная стойкость, прочность, долговечность | Медицинские инструменты, оборудование для пищевой промышленности |

| PEEK | Высокая термостойкость, химическая инертность, прочность | Подшипники, детали насосов, электрические изоляторы |

| Титан Ti-6Al-4V | Высочайшее соотношение прочности и веса, биосовместимость | Медицинские имплантаты, детали аэрокосмических конструкций |

Помимо стандартных металлов и пластмасс, растет спрос на современные материалы. Композиты и высокоэффективные сплавы, такие как титан, обеспечивают невероятные эксплуатационные преимущества, но они также создают новые проблемы для проектирования и производства. Чтобы ориентироваться в этом ландшафте, требуется глубокое понимание как материалов, так и процессов обработки.

Возвышение передовых материалов

Такие материалы, как полимеры, армированные углеродным волокном (CFRP), и титановые сплавы, больше не являются исключительной прерогативой аэрокосмической отрасли и гонок Формулы-1. Теперь их можно встретить в робототехнике, потребительских товарах высокого класса и медицинском оборудовании. Их привлекательность очевидна: непревзойденное соотношение прочности и веса, исключительная долговечность и устойчивость к экстремальным условиям окружающей среды. Однако обработка этих материалов представляет собой совершенно иную задачу.

Проблемы обработки

- Титановые сплавы: Они обладают низкой теплопроводностью, поэтому тепло, выделяемое при резке, не рассеивается через стружку. Вместо этого оно концентрируется на режущем инструменте, что приводит к быстрому износу инструмента и возможной деформации детали. Это требует специальных покрытий, жесткой настройки станка и тщательно контролируемых скоростей.

- Композитные материалы (CFRP): Эти материалы являются абразивными и не образуют стружки, как металлы. Вместо этого они образуют мелкую острую пыль, которая опасна для дыхания и может повредить компоненты станка. Обработка композитов часто приводит к расслаиванию (разделению слоев), если не использовать чрезвычайно острые специализированные инструменты с алмазным покрытием и надлежащую поддержку.

Баланс между производительностью, стоимостью и временем выполнения заказа

Каждый проект работает в треугольнике ограничений: производительность, стоимость и время. Редко можно добиться максимального эффекта от всех трех ограничений. Выбор передового материала часто означает приоритет производительности за счет более высокой стоимости и более длительного времени выполнения заказа. Ключевая часть нашей роли в обеспечении услуги по обработке на станках с ЧПУ помогает клиентам найти оптимальный вариант. Мы обнаружили, что полезно визуализировать компромиссы.

| Категория материала | Производительность | Стоимость | Время выполнения |

|---|---|---|---|

| Стандартный алюминий | Хорошо | Низкий | Короткие |

| Инженерные пластики | Очень хорошо (специфические свойства) | Средний | Краткосрочные и среднесрочные |

| Нержавеющая сталь | Превосходно (Долговечность) | Средний и высокий | Средний |

| Титан / Композиты | Высший (сила/вес) | Высокий | Длинный |

Для прототипа, где важна скорость, может подойти стандартный алюминий. Для конечной производственной детали, которая должна прослужить долгие годы в агрессивной среде, более высокая стоимость и более длительный срок изготовления нержавеющей стали или даже титана могут стать необходимыми инвестициями. Главное - принять осознанное, взвешенное решение, соответствующее самым важным целям вашего проекта.

Таким образом, выбор правильного материала для обработки на станках с ЧПУ - это важное стратегическое решение. Он требует тщательного анализа обрабатываемости для контроля эффективности производства, четкого понимания истинных затрат, выходящих за рамки цены сырья, и точного согласования с требованиями к производительности. По мере того как передовые материалы становятся все более распространенными, баланс между их превосходными свойствами и практическими ограничениями бюджета и сроков выполнения работ становится необходимым условием успеха проекта.

Оптимизация технических чертежей и RFQ для проектов с ЧПУ?

Вы когда-нибудь отправляли запрос предложений, а в ответ получали путаные цитаты или полное молчание? Неясные чертежи и неполные запросы часто приводят к задержкам и дорогостоящим ошибкам, подвергая риску весь график проекта.

Оптимизация технических чертежей и RFQ предполагает предоставление кристально четких размеров, допусков, спецификаций материалов и качества обработки поверхности. Такая точность исключает догадки для вашего партнера-производителя, гарантируя получение точных расценок и высококачественных деталей в срок, что является основой для успешного оказания услуг по механической обработке с ЧПУ.

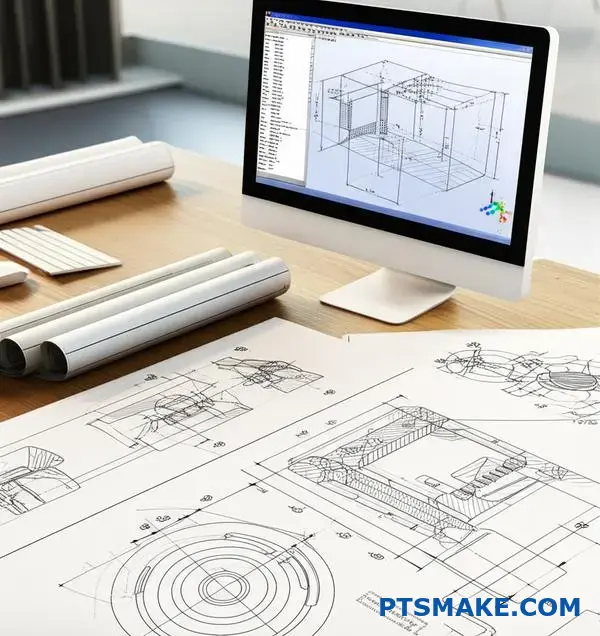

Чертеж для успеха: Совершенствование технического рисунка

Подробный технический чертеж - это самый важный документ, который вы можете предоставить в цех механической обработки с ЧПУ. Это наш основной источник правды. В то время как 3D CAD-модель необходима для программирования станков, 2D-чертеж содержит нюансы, которые не может передать только модель, а именно: допуски, отделку и критические для работы детали. В прошлых проектах PTSMAKE мы убедились, что хорошо подготовленный чертеж может вдвое сократить время составления сметы и предотвратить дорогостоящие производственные ошибки.

Указание критических допусков

Не все размеры одинаковы. Некоторые элементы требуют высокой точности для сборки или функционирования, в то время как другие могут иметь более слабые допуски. Четкое определение этих допусков имеет решающее значение. Завышение допусков на каждую деталь - распространенная ошибка, которая значительно увеличивает стоимость и время изготовления, не добавляя ценности. Вместо этого определите, какие характеристики являются критическими, и применяйте жесткие допуски только там, где это необходимо. Это покажет вашему партнеру-производителю, что вы понимаете замысел проекта, и поможет ему сосредоточить свои усилия на контроле качества. Использование символического языка, такого как Определение геометрических размеров и допуск5 является отраслевым стандартом, позволяющим передавать эту сложную информацию кратко и без двусмысленностей.

Обозначения материалов и отделки поверхности

Четко определитесь с выбором материала. Указать "алюминий" недостаточно. Это 6061-T6, 7075-T6 или 5052? Каждый из них имеет разные свойства, стоимость и характеристики обработки. Такой же уровень детализации требуется для отделки поверхности. Указание типа "гладкая поверхность" субъективно. Вместо этого используйте количественные показатели, например "Ra 1,6 мкм", или укажите конкретный этап последующей обработки, например "Анодирование тип II, черный, MIL-A-8625F".

В этой таблице показано, как конкретные надписи влияют на конечную деталь:

| Технические характеристики | Смутный призыв | Очистить вызова | Результат |

|---|---|---|---|

| Материал | Сталь | Легированная сталь 4140, предварительно закаленная | Правильная прочность и твердость |

| Отделка | Гладкий | Ra 0,8 мкм макс. | Соответствует функциональным требованиям к трению |

| Покрытие | Черное покрытие | Черный оксид, MIL-DTL-13924D | Обеспечивает надлежащую коррозионную стойкость |

| Край | Разбитые края | Обломайте все острые края 0,2 мм макс. | Безопасное обращение и правильная сборка |

Такой уровень детализации избавляет от догадок и гарантирует, что полученные вами детали будут точно соответствовать вашим требованиям.

Составление RFQ, на который можно получить быстрый и точный ответ

После того как ваш технический чертеж готов, следующим шагом будет составление комплексного пакета запроса на коммерческое предложение (RFQ). Этот пакет содержит коммерческий и логистический контекст, которого не хватает вашему чертежу. Хорошо организованный RFQ позволяет нам быстро понять весь объем вашего проекта и предоставить конкурентоспособное предложение для нашего услуги по обработке на станках с ЧПУ. Это сигнал о том, что вы серьезный и профессиональный партнер, которому всегда уделяется первоочередное внимание. Рассматривайте RFQ как сопроводительное письмо, а чертеж - как резюме.

Основные компоненты сильного RFQ

Полный пакет RFQ сводит к минимуму переписку и ускоряет процесс подготовки котировок. Каждая предоставленная вами деталь помогает нам более точно спрогнозировать время обработки, стоимость материалов и возможные проблемы. В компании PTSMAKE полный пакет документов помогает нашей команде котировщиков подготовить подробную смету гораздо быстрее.

Ваш RFQ всегда должен содержать:

- Файлы 3D CAD: Родные файлы - это хорошо, но нейтральные форматы, такие как STEP или IGES, являются общепринятыми.

- Технические чертежи 2D: Версия PDF, соответствующая каждой 3D-модели.

- Количества: Укажите объемы, которые вам нужны для котировки (например, 10, 50, 200 штук). Это позволит нам оптимизировать масштабы производства.

- Желаемое время выполнения заказа: Сообщите нам планируемую дату поставки, чтобы мы могли сверить ее с нашим производственным графиком.

- Пункт назначения доставки: Необходим для расчета логистических затрат и сроков.

Избегание распространенных ошибок в RFQ

Мы часто видим RFQ, содержащие простые ошибки, которых можно избежать и которые приводят к значительным задержкам. Перепроверяя пакет перед отправкой, вы можете обеспечить более гладкий процесс. Вот некоторые распространенные "подводные камни" и способы их избежать.

| Распространенные ошибки | Проблема, которую она создает | Как избежать этого |

|---|---|---|

| Противоречивая информация | На 2D-чертеже показано отверстие Ø10 мм, а в 3D-модели - Ø10,5 мм. | Всегда назначайте один документ (обычно 2D-чертеж) в качестве окончательного источника истины. |

| Недостающие количества | Мы не можем рассчитать себестоимость единицы продукции, не зная объема производства. | Укажите разницу в количестве (например, 50, 100, 500), чтобы увидеть масштабирование цены. |

| Дата доставки отсутствует | Невозможно понять, сможем ли мы уложиться в ваши сроки, если они не указаны. | Укажите конечную дату доставки, даже если она может быть изменена. |

| Неясная контактная информация | Если у нас возникает вопрос, мы не знаем, к кому обратиться, что замедляет работу. | Укажите имя, электронную почту и номер телефона основного технического контакта. |

Небольшое усердие в этом деле поможет вам пройти долгий путь. Это поможет заложить основу для четкого общения с партнером-производителем с самого начала.

Тщательно подготовленный технический чертеж и исчерпывающий RFQ - это не бюрократические препоны, а ваши самые мощные инструменты коммуникации. Они устраняют разрыв между вашим проектным замыслом и конечной обработанной деталью. Четко определяя каждую деталь - от размеров и допусков до материалов и количества - вы устраняете двусмысленность, снижаете риски и расширяете возможности партнера-производителя. Такая ясность является краеугольным камнем для получения точных расценок, своевременной поставки и деталей, которые работают именно так, как вы представляли себе, от профессиональных услуг по обработке на станках с ЧПУ.

Факторы стоимости и бюджетирование услуг по механической обработке с ЧПУ.

Вы когда-нибудь получали расценки на обработку с ЧПУ, которые сильно отличались от ваших ожиданий? Когда цифры не совпадают с вашим бюджетом, это не может не расстраивать, и вы задаетесь вопросом, что же пошло не так.

Основными факторами, определяющими стоимость услуг по механической обработке с ЧПУ, являются выбор материала, сложность конструкции, требования к допускам, объем производства и все необходимые виды постобработки. Понимание этих элементов имеет решающее значение для точного составления бюджета и поиска возможностей для значительной экономии средств без ущерба для качества.

Когда на ваш стол ложится смета на услуги по обработке на станках с ЧПУ, за итоговой цифрой стоят несколько ключевых факторов. Четкое понимание этих факторов может изменить ваш подход к бюджету проекта.

Выбор материала: Основа стоимости

Сырье часто является самым простым компонентом затрат. Речь идет не только о цене за килограмм, но и о возможности обработки. Например, алюминий 6061 относительно недорог и быстро обрабатывается, что позволяет снизить затраты. С другой стороны, такие материалы, как титан или полиэфирэфиркетон, дорогостоящи в приобретении и гораздо сложнее в обработке. Они требуют более низких скоростей резания и вызывают больший износ инструмента, что напрямую увеличивает время обработки и общие расходы. Свойства материала, такие как его термическая стабильность или потенциал для анизотропия6Кроме того, могут возникнуть проблемы, требующие специализированной обработки, что увеличивает стоимость.

Сложность деталей и геометрия

Чем сложнее геометрия вашей детали, тем дороже обойдется ее производство. Такие особенности, как глубокие карманы, тонкие стенки и сложные изгибы, требуют более сложного программирования и более длительных циклов обработки. Важнейшим фактором является количество необходимых настроек. Каждый раз, когда деталь нужно разжимать, поворачивать и заново обрабатывать, чтобы получить доступ к другой грани, это увеличивает ручной труд и время простоя станка. Деталь, которую можно обработать за одну установку, всегда будет более экономичной, чем та, для которой требуется три или четыре установки.

Допуски и качество поверхности

За точность приходится платить. Стандартные допуски (например, ±0,1 мм) достигаются относительно легко. Однако если в вашей конструкции требуются чрезвычайно жесткие допуски (например, ±0,01 мм), стоимость значительно возрастет. Для достижения такой точности требуется более современное оборудование, специализированные режущие инструменты и более медленный и тщательный процесс обработки. Также требуется более строгий контроль качества и проверка, часто включающая проверку на КИМ (координатно-измерительной машине). Тот же принцип применим к требованиям к отделке поверхности. Стандартная механическая обработка стоит недорого, но для достижения зеркального блеска или высокого значения Ra требуются дополнительные операции шлифовки, полировки или притирки.

| Драйвер затрат | Низкое воздействие | Среднее воздействие | Высокое воздействие |

|---|---|---|---|

| Материал | Алюминий 6061, ацеталь | Нержавеющая сталь 304, мягкая сталь | Титан, ПЭЭК, инконель |

| Сложность | Простой блок с проходными отверстиями | Множество лиц, карманов, ниток | Тонкие стенки, сложные 3D-контуры |

| Допуски | Стандартный (например, ±0,1 мм) | Плотно (например, ±0,025 мм) | Очень жесткие (например, < ±0,01 мм) |

| Объем | 1000+ единиц | 100-500 единиц | 1-10 единиц (прототипы) |

Понимание факторов, определяющих затраты, - это только половина успеха. Следующий шаг - активная реализация стратегий по снижению этих затрат без ущерба для важнейших функций детали. Именно в этом случае неоценимую роль играет подход к проектированию с учетом требований технологичности (DFM).

Стратегическое сокращение затрат с помощью DFM

Применение принципов DFM на этапе проектирования - самый эффективный способ управления бюджетом на услуги по обработке на станках с ЧПУ. Небольшие корректировки могут привести к существенной экономии в будущем.

Консолидация деталей и стандартизация функций

По возможности подумайте, можно ли перепроектировать несколько компонентов в сборке в единую, консолидированную деталь. Хотя это может несколько увеличить сложность одной детали, часто это устраняет необходимость в сборочных работах, крепеже и потенциальных проблемах с допуском, что приводит к снижению общей стоимости. Кроме того, стандартизация элементов конструкции позволяет сократить время производства. Например, использование одинакового размера отверстий во всей детали означает, что станок не нужно останавливать для смены инструмента. Аналогичным образом, проектирование с постоянным радиусом углов позволяет одному инструменту эффективно выполнять больший объем работы.

Ослабьте допуски там, где это возможно

Критически оцените каждый допуск на вашем чертеже. Спросите себя: "Является ли этот уровень точности абсолютно необходимым для функционирования детали?". Часто инженеры применяют общий жесткий допуск ко всей детали, в то время как на самом деле его требуют только одна или две детали. Ослабляя допуски на некритичные элементы, вы обеспечиваете более высокую скорость обработки и снижаете вероятность отбраковки деталей при контроле, экономя время и деньги.

Использование объема производства

Экономика обработки на станках с ЧПУ в значительной степени зависит от количества. Это классический случай экономии на масштабе.

Понимание размера партии

Значительная часть стоимости любой работы с ЧПУ приходится на первоначальную настройку. Она включает в себя программирование программного обеспечения CAM, подготовку станка и изготовление любых специальных приспособлений. При изготовлении одного прототипа все эти расходы на настройку приходятся на одну деталь. Однако при изготовлении партии из 100 деталей эти же затраты делятся на все 100 единиц, что значительно снижает стоимость каждой детали. В наших проектах на PTSMAKE мы наблюдали снижение стоимости единицы продукции более чем на 50% при переходе от партии из 10 деталей к партии из 100 деталей. При планировании проекта учитывайте будущие потребности. Заказ чуть большей партии может оказаться гораздо выгоднее. Это делает производство по требованию мощным инструментом как для создания прототипов, так и для эффективного управления мелкосерийным производством.

Эффективное бюджетирование услуг по механической обработке с ЧПУ зависит от понимания нескольких основных факторов, определяющих стоимость: материал, сложность, допуски и объем. Простые, но эффективные конструкторские решения, такие как стандартизация элементов и смягчение некритичных допусков, могут дать значительную экономию. Применяя концепцию "проектирование для производства" и стратегически планируя размеры партии, вы сможете найти идеальный баланс между достижением высококачественных результатов и соблюдением бюджета проекта, гарантируя, что ваш замысел будет реализован без лишних затрат.

Управление временем выполнения заказа и масштабируемость производства?

Срывались ли ваши проекты из-за непредвиденных задержек с поставкой деталей? Чувствуете ли вы, что переход от единственного прототипа к полномасштабному производству - это огромный и рискованный прыжок?

Эффективное управление временем выполнения заказа достигается за счет цифрового котирования, быстрого создания прототипов и оптимизации сети поставщиков. Настоящая масштабируемость производства обеспечивается выбором поставщика услуг по обработке на станках с ЧПУ с гибкой производственной платформой и проверенными возможностями как для малых, так и для больших объемов, что гарантирует плавный переход от концепции к рынку.

При обработке на станках с ЧПУ время является критически важным ресурсом. Каждый день, сэкономленный в производственном цикле, - это день, выигранный на рынке. Минимизация времени выполнения заказа - это не просто ускорение получения деталей, это ускорение всего жизненного цикла разработки продукта. Основываясь на нашей работе с клиентами PTSMAKE, мы определили ключевые стратегии, которые постоянно сокращают время от разработки до поставки.

Внедрение цифрового квотинга и автоматизации

Традиционный процесс котировки, наполненный перепиской по электронной почте и ручными проверками, является основным узким местом. Современный Услуги по обработке на станках с ЧПУ использовать платформы цифрового котирования. Вы можете загрузить свой CAD-файл, указать материалы и отделку и получить предложение, часто с обратной связью DFM (Design for Manufacturability), в течение нескольких часов или даже минут. Такая мгновенная обратная связь позволяет вашей инженерной команде быстро внести необходимые изменения в конструкцию, избежав дорогостоящих задержек в дальнейшем. Это превращает закупки из недельной игры в ожидание в быстрое решение, основанное на данных.

Сила быстрого прототипирования

Быстрое получение физической детали в руки - бесценно. Быстрое создание прототипов позволяет проверить форму, посадку и функциональность на ранних этапах процесса проектирования. Поставщик, который может предоставить прототип высокой точности в течение нескольких дней, дает вам значительное преимущество. Такая скорость обеспечивает возможность итеративного проектирования, когда вы можете доработать свой продукт на основе реальных испытаний, а не просто моделирования. Такой подход снижает риск обнаружения критических недостатков конструкции после того, как вы уже вложили средства в дорогостоящую оснастку для серийного производства. Философия, схожая с Хайдзюнка7 может применяться и здесь, сглаживая рабочий процесс за счет решения потенциальных проблем небольшими, управляемыми партиями.

Оптимизация сети поставщиков

Полагаться во всем на одного поставщика может быть рискованно. Более надежной стратегией является сотрудничество с поставщиком, имеющим хорошо управляемую и оптимизированную сеть. Это не означает, что вам придется жонглировать несколькими контактами. Вместо этого ваш основной партнер выступает в качестве единой точки контакта, используя свою сеть для управления мощностями, доступа к специализированным возможностям и снижения рисков. Если один объект работает на пределе возможностей, работа может быть плавно перенесена на другой без ущерба для графика поставок.

| Стратегия | Традиционный подход | Оптимизированный подход |

|---|---|---|

| Цитирование | Ручная проверка, срок выполнения 2-5 дней | Автоматизированная платформа, мгновенное или однодневное предложение |

| Прототипирование | Длительное время установки, медленная доставка | Специальные линии быстрого прототипирования, доставка в течение 1-5 дней |

| Вместимость | Один объект, фиксированная мощность | Проверенная сеть поставщиков, гибкие возможности |

| Риск | Высокий риск отказа одной точки | Низкий риск благодаря распределенному производству |

Такой сетевой подход обеспечивает гибкость и надежность, необходимые для поддержания проектов на должном уровне даже при возникновении непредвиденных проблем.

Скорость создания прототипа имеет решающее значение, но масштабируемость определяет ваш долгосрочный успех. Партнер, способный изготовить один идеальный прототип, может не обладать инфраструктурой, процессами или возможностями для производства десяти тысяч единиц продукции с тем же качеством и последовательностью. Оценка масштабируемости поставщика - важнейший шаг при выборе поставщика, гарантирующий, что он сможет развиваться вместе с вами от первой детали до полномасштабного производства.

Оценка масштабируемости провайдера

Как определить, что поставщик действительно масштабируемый? Нужно задавать правильные вопросы и искать конкретные доказательства. Не ограничивайтесь их маркетинговыми материалами, а изучите их операционные возможности. В прошлых проектах мы помогали клиентам пройти этот процесс оценки, сосредоточившись на нескольких ключевых областях.

Ключевые вопросы для оценки масштабируемости:

- Производительность и резервирование машин: Сколько у вас машин? Каков ваш текущий коэффициент использования? Есть ли у вас резервное оборудование, чтобы не допустить остановки производства из-за простоя? Масштабируемый партнер инвестирует в надежный парк хорошо обслуживаемого оборудования.

- Контроль качества в масштабе: Как меняется процесс обеспечения качества при переходе от выпуска 10 деталей к выпуску 10 000 деталей? Обратите внимание на документированные процессы, статистический контроль процессов (SPC) и возможности автоматизированного контроля. Качество не может быть чем-то второстепенным; оно должно быть встроено в производственный процесс.

- Поиск материалов и цепочка поставок: Как вы управляете запасами сырья для крупных заказов? Налажены ли у вас отношения с несколькими поставщиками материалов, чтобы избежать дефицита? Прочная цепочка поставок - основа масштабируемого производства.

Преимущества гибких производственных платформ

Гибкая производственная платформа предназначена для эффективной адаптации к меняющимся требованиям. Именно здесь современные услуги по обработке на станках с ЧПУ становятся по-настоящему сильными. Эти системы используют стандартизированную оснастку, автоматизированные рабочие процессы и составление расписания на основе данных, что позволяет переключаться между различными видами работ с минимальными затратами времени на настройку. Такая гибкость дает огромные преимущества.

| Характеристика | Фаза прототипирования | Фаза производства |

|---|---|---|

| Объем | 1 - 100+ единиц | 1,000 - 100,000+ единиц |

| Время выполнения | Дни | Недели |

| Стоимость за единицу | Выше | Ниже (за счет экономии на масштабе) |

| Фокус на процесс | Скорость и итерации при проектировании | Последовательность, эффективность и контроль затрат |

Поставщик с такой гибкостью, как мы в PTSMAKE, может использовать те же стандарты качества и основные процессы для прототипов, что и для серийного производства. Это обеспечивает плавный переход. Уроки, полученные при создании прототипов, напрямую применяются в серийном производстве, что избавляет от необходимости повторной квалификации нового поставщика и начала работы с нуля. Такая преемственность экономит время, снижает риски и гарантирует, что вы получите именно те детали, которые указали, каждый раз.

Чтобы добиться успеха, вам необходимо овладеть скоростью и масштабом. Эффективное управление сроками выполнения заказа с помощью цифровых инструментов и продуманных стратегий поставщиков ускоряет цикл разработки. В то же время для подлинного масштабирования необходим партнер-производитель с проверенными мощностями, надежными системами качества и гибкими платформами, позволяющими плавно перевести ваш проект с одного прототипа на полномасштабное производство. Выбор правильного партнера для Услуги по обработке на станках с ЧПУ очень важна для эффективного прохождения всего жизненного цикла и успешного вывода продукта на рынок.

Интеграция обработки с ЧПУ с другими производственными технологиями?

Приходилось ли вам разрабатывать детали, которые были слишком сложны для традиционной обработки, но 3D-печать не могла обеспечить требуемую точность или качество поверхности? Эта распространенная проблема может затормозить инновации.

Интеграция обработки на станках с ЧПУ с такими технологиями, как аддитивное производство, создает мощный гибридный подход. Этот метод сочетает в себе свободу проектирования 3D-печати и точность ЧПУ для производства очень сложных и точных деталей, которые раньше было невозможно изготовить.

Обработка с ЧПУ и аддитивное производство (3D-печать) часто рассматриваются как конкурирующие технологии. Одна из них - субтрактивная, вырезающая материал, а другая - аддитивная, создающая материал слой за слоем. Однако настоящий прорыв произойдет, когда мы перестанем рассматривать их как конкурентов и начнем использовать как партнеров. Такое сочетание, часто называемое гибридным производством, позволяет использовать лучшее из обоих миров.

Синергия Core: Аддитивная свобода сочетается с субтрактивной точностью

Аддитивное производство позволяет создавать невероятно сложные внутренние геометрии, легкие решетчатые структуры и консолидированные детали, которые было бы невозможно изготовить из одного блока. Вспомните внутренние каналы охлаждения во вставке пресс-формы или медицинский имплантат с пористой поверхностью. Однако 3D-печатные детали часто не имеют жестких допусков и гладкой поверхности, необходимых для высокопроизводительных приложений.

Именно в этом заключается наш опыт в услуги по обработке на станках с ЧПУ становится необходимым. После того как деталь напечатана на 3D-принтере, мы используем обработку с ЧПУ для доводки критических элементов.

- Соприкасающиеся поверхности: Мы обрабатываем плоские и точные поверхности, где деталь должна соединяться с другими компонентами.

- Отверстия и резьба: Мы сверлим, нарезаем и рассверливаем отверстия по точным спецификациям.

- Подшипниковые опоры: Мы обрабатываем критические диаметры, чтобы обеспечить идеальную посадку подшипников и других движущихся частей.

Этот двухэтапный процесс обеспечивает беспрецедентную свободу дизайна без ущерба для механической точности.

Зачем объединять технологии?

Комбинируя эти методы, вы не просто изготавливаете сложные детали, а делаете их лучше. В компании PTSMAKE мы проводили клиентов через этот процесс, добиваясь результатов, которые не могла обеспечить одна технология. Преимущества очевидны и измеримы. Процесс Направленное осаждение энергии8 Это отличный пример, когда материал добавляется и затем может быть обработан за один установ.

| Характеристика | Только добавка | Только с ЧПУ | Гибридный подход |

|---|---|---|---|

| Геометрическая сложность | Очень высокий | Ограниченный | Очень высокий |

| Внутренние особенности | Превосходно | Очень ограниченный | Превосходно |

| Контроль толерантности | Умеренный | Превосходно | Превосходно |

| Отделка поверхности | От хорошего до хорошего | Превосходно | Превосходно |

| Материальные отходы | Низкий | Высокий | Низкий |

Такой подход позволяет нам производить компоненты, которые легче, прочнее и эффективнее традиционных аналогов.

Практическое применение гибридного производства уже преобразует некоторые из самых требовательных отраслей промышленности. Благодаря стратегическому сочетанию аддитивных процессов с точным услуги по обработке на станках с ЧПУМы можем открыть новые уровни производительности и функциональности. Это не просто теоретическая концепция, это практическое решение, которое мы внедряем для наших клиентов, чтобы решить реальные инженерные задачи.

Применение в реальном мире в критически важных отраслях промышленности

Преимущества гибридного подхода наиболее очевидны в секторах, где производительность и индивидуальный подход не являются обязательными условиями.

Аэрокосмическая и оборонная промышленность

В аэрокосмической отрасли важен каждый грамм веса. Гибридное производство позволяет инженерам разрабатывать такие компоненты, как лопатки турбин и кронштейны конструкций, с оптимизированными, органическими формами и внутренними решетчатыми структурами. Эти детали печатаются на 3D-принтере до почти чистой формы с использованием высокопроизводительных металлов, таких как титан или инконель. После этого мы используем 5-осевую обработку с ЧПУ для обработки критических поверхностей аэродинамических крыльев и мест крепления, чтобы обеспечить соответствие строгим аэрокосмическим допускам. В результате получаются более легкие, прочные и экономичные самолеты.

Медицинские приборы

Изготовление деталей по индивидуальному заказу приносит огромную пользу медицине. Хирургу может понадобиться особый ортопедический имплантат, идеально соответствующий анатомии пациента. Используя гибридный процесс, можно напечатать на 3D-принтере титановый имплантат с пористой структурой поверхности, способствующей интеграции кости (остеоинтеграции). Затем мы в PTSMAKE обрабатываем на станке с ЧПУ суставные поверхности и точки соединения для безупречной посадки и плавного сочленения, улучшая результаты лечения пациентов.

Необходимая постобработка для гибридных деталей

Создание детали - это только половина дела. Постобработка - важнейший этап, обеспечивающий соответствие конечного компонента всем функциональным и качественным требованиям.

является ключевой частью этого процесса, но часто требуются и другие шаги.

| Этап постобработки | Назначение | Влияние на финальную часть |

|---|---|---|

| Термообработка | Снятие внутренних напряжений при печати, улучшение свойств материала. | Повышает прочность и долговечность. |

| Обработка с ЧПУ | Достижение жестких допусков и тонкой обработки поверхности критически важных элементов. | Обеспечивает правильную посадку и функционирование. |

| Полировка поверхности | Улучшение гладкости поверхности за пределами возможностей обработки. | Уменьшает трение, улучшает эстетику. |

| Нанесение покрытия (например, PVD) | Добавьте износостойкость, биосовместимость или другие свойства поверхности. | Повышает производительность и срок службы. |

Каждый этап тщательно продумывается с учетом конечного применения детали. В наших прошлых проектах этот интегрированный рабочий процесс стал ключом к превращению инновационного дизайна в надежный, высокопроизводительный продукт.

Таким образом, интеграция обработки с ЧПУ с другими технологиями, в частности с аддитивным производством, - это не компромисс, а мощный синергетический эффект. Этот гибридный подход преодолевает ограничения какого-либо одного метода. Он позволяет создавать детали с огромной геометрической свободой и сложными внутренними характеристиками, а наша точность услуги по обработке на станках с ЧПУ обеспечивают соответствие всех критических поверхностей и размеров самым строгим допускам. Это открывает новые возможности для инноваций, особенно в таких сложных областях, как аэрокосмическая промышленность и медицинское оборудование.

Ключевые соображения для инженеров-конструкторов, использующих услуги по обработке с ЧПУ.

Вы когда-нибудь задумывались, почему деталь, которая идеально выглядит в САПР, становится головной болью на производстве? Сталкивались ли вы с непредвиденными расходами или задержками из-за небольшой ошибки в проектировании, которая переросла в серьезную производственную проблему?

Ключевым моментом является баланс между конструкторским замыслом и технологичностью. Это предполагает четкое взаимодействие с поставщиком услуг по обработке на станках с ЧПУ, указание только необходимых критических характеристик и прогнозирование производственных ограничений на ранней стадии проектирования для достижения оптимальной стоимости, качества и скорости.

Как сотрудничать с поставщиком услуг ЧПУ

Эффективное сотрудничество - это не просто отправка файла CAD и ожидание предложения. Это улица с двусторонним движением, которая начинается задолго до включения станка. По нашему опыту в PTSMAKE, самые успешные проекты начинаются с разговора.

Консультация по предварительному проектированию

Прежде чем завершить разработку, поговорите с партнером-производителем. Быстрое обсуждение может сэкономить вам недели переделок. Поделитесь целями проекта, включая функции детали, сопрягаемые компоненты и ожидаемые нагрузки. Этот контекст поможет машинистам понять, какие характеристики действительно важны и где они могут предложить улучшения DFM (Design for Manufacturability). Например, они могут порекомендовать другой материал, который обеспечивает аналогичные характеристики по более низкой цене или легче поддается обработке.

Предоставление четких и полных технических чертежей

Ваша модель CAD показывает геометрию, но технический чертеж рассказывает всю историю. Это основной инструмент коммуникации для наших машинистов. Хорошо документированный чертеж необходим для любой профессиональной обработки на станках с ЧПУ.

Вот основные моменты, которые необходимо включить:

- Критические размеры и допуски: Применяйте жесткие допуски только в тех случаях, когда это абсолютно необходимо. Избыточные допуски - одна из самых больших причин лишних затрат.

- Материал и отделка Технические характеристики: Четко укажите тип материала (например, алюминий 6061-T6), необходимую термообработку и желаемую чистоту поверхности (например, Ra 1,6 мкм).

- Разметка GD&T: Используйте Geometric Dimensioning and Tolerancing для определения функциональных требований, таких как плоскостность, перпендикулярность и положение. Это более точно, чем простые линейные допуски. Установление четких точка отсчета9 Система отсчета является основой для всех GD&T.

Часто встречающийся подводный камень - двусмысленность. Например, простое указание "зачистить все кромки" является расплывчатым. Указание "сломать все острые кромки не более чем на 0,2 мм" - это четкая, выполнимая инструкция.

| Тип аннотации | Пример | Назначение |

|---|---|---|

| Толерантность | 10,00 ± 0,05 мм | Определяет допустимый диапазон для измерения. |

| Отделка поверхности | Ra 1,6 мкм | Определяет среднюю шероховатость поверхности. |

| GD&T | ⌖|ø0.1(M)|A|B(M) | Управляет положением элемента относительно опорных точек. |

| Характеристики материала | AL 6061-T6 | Называет точное сырье, которое необходимо использовать. |

Хорошая коммуникация превращает простого поставщика в ценного производственного партнера.

Баланс между конструкторским замыслом и практической технологичностью

Ваша главная цель как инженера-конструктора - создать деталь, которая будет идеально выполнять свою функцию. Однако самый элегантный дизайн бесполезен, если его нельзя изготовить эффективно и недорого. Именно здесь вступает в силу искусство балансирования между идеалами и реальностью.

Понимание производственных ограничений

Любой производственный процесс имеет ограничения. Для обработки с ЧПУ эти ограничения диктуются доступом к инструменту, его размером, свойствами материала и возможностями станка.

- Доступ к инструментам: Может ли режущий инструмент физически достичь всех поверхностей, которые необходимо обработать? Глубокие карманы с небольшими отверстиями - классическая проблема.

- Внутренние углы: Все внутренние углы будут иметь радиус, оставленный режущим инструментом. Разработка радиуса определенного, стандартного размера (например, 3 мм) гораздо дешевле, чем требование острого угла, требующего вторичного процесса, например EDM.

- Толщина стенок: Очень тонкие стенки трудно обрабатывать без деформации или вибрации, особенно в металлах. Хорошее эмпирическое правило - по возможности не превышать толщину стенок 0,8 мм для металлов и 1,5 мм для пластмасс.

В одном из прошлых проектов с клиентом, работающим в сфере робототехники, первоначальный проект предусматривал несколько глубоких, узких каналов с острыми внутренними углами. Хотя в теории это идеальный вариант, он потребовал бы специализированной оснастки и очень длительного времени цикла. Сотрудничая с клиентом, мы предложили немного расширить каналы и добавить небольшой радиус угла. Это незначительное изменение, не повлиявшее на функциональность детали, позволило снизить стоимость обработки почти на 40%.

Использование опыта поставщиков

Ваш Услуги по обработке на станках с ЧПУ Поставщик обладает глубокими практическими знаниями. Они понимают, как конструктивные особенности влияют на машинное время, износ инструмента и, в конечном счете, на стоимость. Не бойтесь спрашивать их мнение на этапе проектирования.

| Выбор дизайна | Альтернатива с меньшими затратами | Причина экономии |

|---|---|---|

| Острый внутренний угол | Добавить радиус | Устраняет необходимость в дополнительных операциях (EDM). |

| Очень жесткий допуск | Ослабьте до стандартного уровня | Сокращает машинное время, количество проверок и количество брака. |

| Сложные, одночастные | Дизайн как многокомпонентная сборка | Упрощает обработку и уменьшает отходы материала. |

| Нестандартный размер отверстия | Используйте стандартный размер сверла | Позволяет избежать затрат на изготовление инструмента по индивидуальному заказу. |

Воспринимайте отзывы DFM не как критику вашей конструкции, а как совместные усилия по достижению той же функциональной цели более эффективным способом. Такой партнерский подход гарантирует, что вы получите лучшую из возможных деталей по лучшей из возможных цен.

Чтобы получить наилучшие результаты от услуг по обработке на станках с ЧПУ, инженеры-конструкторы должны сосредоточиться на раннем и четком сотрудничестве. Это включает в себя обсуждение замысла с поставщиком до окончательной доработки планов, предоставление однозначных технических чертежей и указание только самых важных характеристик. Очень важно соблюдать баланс между видением конструкции и практическими производственными ограничениями, такими как доступ к инструментам и толщина стенок. Использование опыта поставщика в области DFM не ставит под угрозу вашу конструкцию, а оптимизирует ее для экономичного и эффективного производства.

Расширьте свои проекты по обработке на станках с ЧПУ с помощью PTSMAKE

Узнайте, почему ведущие инженеры и менеджеры по закупкам доверяют PTSMAKE для обеспечения точности услуги по обработке на станках с ЧПУ-от прототипов до крупносерийного производства. Готовы повысить качество деталей, оптимизировать время выполнения заказа и обеспечить надежность? Отправьте запрос на поставку прямо сейчас и оцените нашу экспертную поддержку на собственном опыте!

Узнайте больше о том, как наука измерений обеспечивает точное соответствие деталей спецификациям. ↩

Узнайте больше об основных принципах измерений, которые обеспечивают точность всех производственных процессов. ↩

В нашем руководстве для экспертов вы узнаете, как направленные свойства материала могут влиять на его обрабатываемость и целостность конечной детали. ↩

Узнайте, как это направленное свойство влияет на поведение материала и выбор дизайна. ↩

Нажмите, чтобы понять этот символический язык, используемый на чертежах для определения геометрии детали и ее допустимых отклонений. ↩

Узнайте, как это свойство материала может неожиданно повлиять на результаты обработки и как его эффективно использовать при проектировании. ↩

Узнайте, как этот метод выравнивания производства может помочь вам сократить количество отходов и повысить предсказуемость производства. ↩

Узнайте больше об этом передовом гибридном производственном процессе для создания и ремонта металлических деталей. ↩

Узнайте, как правильное определение базовых точек может улучшить согласованность деталей и уменьшить двусмысленность в технических чертежах. ↩