Один неверный выбор детали в ядерных или энергетических системах может привести к катастрофическим отказам, остановке работы регулирующих органов и многомиллионным убыткам. Ваша репутация и, возможно, жизни людей зависят от компонентов, которые безупречно работают в экстремальных условиях на протяжении десятилетий.

Обработка с ЧПУ служит основой для производства компонентов для атомной и энергетической промышленности, обеспечивая точность, совместимость материалов и возможность отслеживания, необходимые для критически важных применений, где отказ недопустим.

В этом руководстве вы узнаете, как найти детали для механической обработки, отвечающие высоким требованиям энергетических систем. Вы узнаете о стратегиях выбора материалов, спецификациях допусков, требованиях к соответствию и реальных фактах, которые помогут вам принимать уверенные решения при сотрудничестве с поставщиками ЧПУ для вашего следующего критически важного проекта.

Сверхзадача: поиск механически обработанных деталей для высоконадежных энергетических систем

В электроэнергетике и атомной энергетике надежность - это не просто цель. Это абсолютное требование. Отказ одного компонента может привести к катастрофическим последствиям.

Эта реальность оказывает огромное давление на поставщиков. Нам нужны высоконадежные обработанные детали, которые безупречно работают в экстремальных условиях.

Высокая цена неудачи

Выход из строя одной детали может привести к серьезным последствиям. Риски выходят далеко за рамки простого нарушения работы.

| Тип последствий | Описание воздействия |

|---|---|

| Опасность для здоровья | Риск несчастных случаев и нанесения вреда населению. |

| Финансовые потери | Дорогостоящие простои и ремонт. |

| Ущерб репутации | Потеря общественного и промышленного доверия. |

Фундаментальное решение

Обработка с ЧПУ для энергетики обеспечивает необходимую точность. Она является основой для производства компонентов, отвечающих строгим стандартам безопасности и производительности.

Поиск поставщиков для энергетической отрасли - уникальная задача. Стандартные методы производства часто оказываются недостаточными. Мы не просто изготавливаем деталь, мы разрабатываем компонент, критически важный для безопасности. Это требует более высокого уровня контроля и проверки на протяжении всего процесса.

Выходя за рамки стандартной обработки

При производстве ядерных компонентов важна каждая деталь. Это касается поиска материалов, их обработки и документации. Полная прослеживаемость не подлежит обсуждению. Мы должны доказать происхождение и целостность каждого вида сырья, используемого в производстве.

Этот процесс обеспечивает соответствие материалов определенным критериям производительности в суровых условиях. Например, детали часто должны выдерживать высокое давление, экстремальные температуры и коррозионную среду. Невозможность учесть такие явления, как коррозионное растрескивание под напряжением1 может привести к преждевременному выходу из строя.

Основные различия в подходах к производству

В таблице ниже приведены критические различия между стандартным и высоконадежным производством.

| Характеристика | Стандартная обработка | Высоконадежная обработка |

|---|---|---|

| Поиск материалов | Коммерческий класс | Сертифицированные и прослеживаемые партии |

| Допуски | Стандартные промышленные характеристики | Чрезвычайно жесткие, проверенные допуски |

| Инспекция | Точечные проверки | 100% Инспекция и неразрушающий контроль |

| Документация | Основные рабочие заказы | Комплексные пакеты сертификации |

В компании PTSMAKE мы строим свои процессы с учетом этих жестких требований. Мы понимаем, что наша работа напрямую влияет на безопасность и надежность критически важной энергетической инфраструктуры.

Поиск деталей для высоконадежных систем электропитания представляет собой уникальную задачу. Отказ чреват серьезными последствиями, поэтому точность не является обязательным условием. Передовая обработка с ЧПУ является основополагающим производственным процессом, необходимым для соответствия экстремальным стандартам безопасности, надежности и документации в этой требовательной отрасли.

Секреты выбора материалов для экстремальных условий: От сердечников реакторов до турбин

Выбор правильного материала для активной зоны ядерного реактора или силовой турбины - это критически важное решение. Эксплуатационные характеристики в экстремальных условиях не подлежат обсуждению.

Основная задача

Вы сталкиваетесь с интенсивным излучением, высокими температурами и агрессивной коррозией. Отказ материала в таких условиях может привести к катастрофе. Задача состоит в том, чтобы найти баланс между долговечностью и технологичностью.

Основные претенденты на материал

Мы часто работаем с такими сплавами, как инконель, хастеллой и титан. Каждый из них обладает уникальными преимуществами. Окончательный выбор всегда зависит от конкретного применения и его эксплуатационных требований.

| Окружающая среда | Основной материал Семья | Ключевое преимущество |

|---|---|---|

| Высокая радиация | Цирконий, инконель | Низкое поглощение нейтронов |

| Высокая температура | Никелевые суперсплавы | Сопротивление ползучести |

| Высокая коррозия | Хастеллой, титан | Химическая инертность |

Правильный выбор - это баланс между производительностью, обрабатываемостью и стоимостью. Речь никогда не идет о том, чтобы просто выбрать самый прочный или самый стойкий сплав. Не менее важны и практические аспекты производства.

Нержавеющая сталь: Рабочая лошадка

Для многих деталей энергетических установок SS 316 или 316L является надежной отправной точкой. 316L обеспечивает лучшую свариваемость. Однако его прочность значительно снижается при высоких температурах, при которых суперсплавы превосходят другие сплавы. Они надежны, но имеют четкие границы.

Суперсплавы: Элитные исполнители

Именно здесь вы найдете инконель и хастеллой. Обработка инконеля для ядерных применений печально известна. Он имеет высокую склонность к закалка2, который быстро изнашивает режущий инструмент. Это превосходные коррозионно-стойкие сплавы для энергетики, но их стоимость отражает этот элитный статус.

Практический компромисс

Компонент, изготовленный из высокоэффективного сплава, может стоить в разы дороже, чем из нержавеющей стали. Это связано как с ценой сырья, так и с необходимостью сложной механической обработки на станках с ЧПУ. В компании PTSMAKE мы помогаем клиентам проанализировать, оправдывает ли прирост производительности увеличение стоимости.

| Материал | Темп. Сопротивление | Устойчивость к коррозии | Обрабатываемость | Относительная стоимость |

|---|---|---|---|---|

| SS 316L | Хорошо | Очень хорошо | Хорошо | База |

| Титан Gr. 5 | Очень хорошо | Превосходно | Ярмарка | 3-5x |

| Инконель 718 | Превосходно | Превосходно | Бедный | 8-12x |

| Хастеллой C-276 | Превосходно | Превосходный | Бедный | 10-15x |

Выбор материалов для работы в экстремальных условиях - это сложный компромисс. Хотя суперсплавы обеспечивают максимальную производительность, их трудная обрабатываемость и высокая стоимость часто делают нержавеющие стали или титан более практичными. Для достижения успеха необходим тщательный анализ конкретных условий применения.

За пределами чертежа: Инженерия для бескомпромиссной точности размеров

В энергетическом секторе отказ - это не вариант. Детали должны работать в условиях экстремальных нагрузок и температур. Это требует бескомпромиссной точности размеров.

Речь идет о точности на микронном уровне. Это особенно актуально для критически важных компонентов.

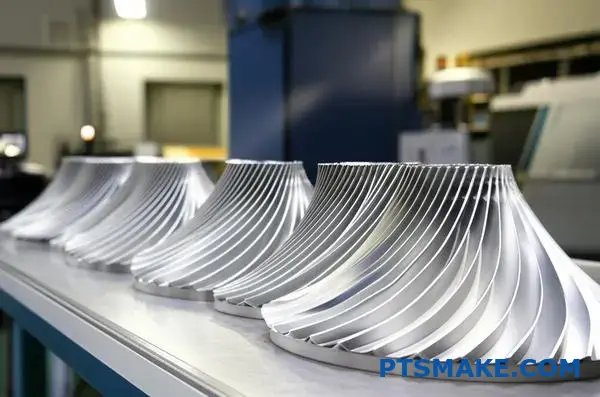

Допуски лопаток турбины

Лопасти турбины требуют сложной геометрии аэродинамических профилей. Даже крошечное отклонение влияет на эффективность и безопасность. Обработка с ЧПУ с жесткими допусками здесь крайне важна. Мы обрабатываем эти детали, чтобы обеспечить идеальный баланс и воздушный поток.

Точность корпуса клапана

Корпуса клапанов управляют потоком жидкостей под высоким давлением. Их уплотнительные поверхности должны быть безупречными. Любой изъян может привести к катастрофическим утечкам. Это является основным направлением обработки на станках с ЧПУ для ядерной и энергетической промышленности.

Небольшая разница в допуске может оказать огромное влияние.

| Характеристика | Стандартный допуск | Потребность в электроэнергии |

|---|---|---|

| Уплотнение поверхностей | ±0,1 мм | ±0,005 мм |

| Профиль аэродинамического профиля лопасти | ±0,2 мм | ±0,01 мм |

| Позиционные особенности | ±0,05 мм | ±0,01 мм |

Достижение этих характеристик - ежедневная задача, с которой мы сталкиваемся в PTSMAKE.

Достижение такого уровня точности зависит не только от станка. Он предполагает целостный подход к производству. Весь процесс должен быть под контролем.

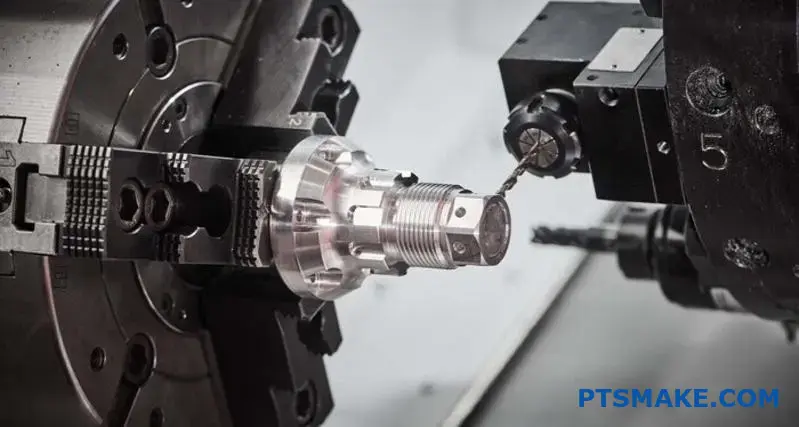

Передовые возможности ЧПУ

Мы полагаемся на 5-осевые станки с ЧПУ. Они позволяют нам обрабатывать сложные формы за один установ. Это снижает риск ошибки при перестановке заготовки.

Стандартными процедурами являются измерение в процессе обработки и лазерная настройка инструмента. Эти системы проверяют размеры инструмента и особенности детали во время цикла обработки. Это обеспечивает точность размеров энергетических компонентов с самого начала.

Влияние факторов окружающей среды

Условия работы в мастерской играют решающую роль. Такие факторы, как тепло и напряжение материала, могут испортить совершенно хорошую деталь. Мы научились тщательно управлять этими переменными.

Тепловое расширение

Материалы расширяются при нагревании. Изменение температуры на несколько градусов может вывести деталь за пределы допуска. Наши обрабатывающие центры находятся в климатической среде, чтобы поддерживать изотермический3 условия, что очень важно для стабильности.

Снятие стресса

Внутренние напряжения в сырьевых материалах могут привести к деформации деталей после механической обработки. Мы используем специальную термическую обработку и криогенные процессы, чтобы снять это напряжение перед окончательной резкой. Благодаря этому деталь остается стабильной еще долгое время после того, как покидает наше предприятие.

| Фактор | Метод контроля | Влияние на точность |

|---|---|---|

| Колебания температуры | Климатическая среда (±1°C) | Предотвращает расширение материала |

| Машинное тепло | Охлаждаемые шпиндели и управление охлаждающей жидкостью | Сохраняет стабильность размеров |

| Напряжение материала | Предварительная термическая обработка | Устраняет коробление после обработки |

Благодаря такому тщательному управлению мы поставляем надежные прецизионные детали для электростанций.

Для достижения микронной точности деталей энергетических установок требуется не только современное оборудование. Это требует строгого контроля над факторами окружающей среды, такими как тепловое расширение, и глубокого понимания поведения материалов, обеспечивающего полную точность размеров.

Мастерство обработки поверхности: Почему шероховатость влияет на производительность и долговечность

В энергетическом секторе неудача - это не вариант. Поверхность компонента - это первая линия защиты. Это особенно актуально для деталей ядерных и энергетических установок.

Правильная отделка предотвращает катастрофические отказы. Речь идет не только о внешнем виде, но и об эксплуатационной надежности.

Опасности шероховатой поверхности

Микроскопические пики и долины на шероховатой поверхности служат концентраторами напряжения. Именно в этих точках при интенсивном давлении и термоциклировании зарождаются трещины. Это является критической проблемой для любого обработка поверхности ядерных компонентов.

Более низкое значение Ra означает более гладкую поверхность. Это значительно уменьшает количество слабых мест.

Трение и коррозия

В таких системах, как турбины, трение равно неэффективности и нагреву. Гладкая поверхность уменьшает паразитное сопротивление. Она также ограничивает места, где может закрепиться коррозия, продлевая срок службы компонентов.

| Характеристика | Высокое Ra (грубое) | Низкое Ra (гладкое) |

|---|---|---|

| Риск образования трещин | Высокий | Низкий |

| Трение | Высокий | Низкий |

| Коррозия | Прон | Устойчивость |

| Идеально подходит для | Общее использование | Запчасти для турбин и ядерных установок |

Достижение заданного Значение Ra для деталей турбины или ядерных компонентов часто требуется нечто большее, чем просто стандартная обработка с ЧПУ. Эти процессы после обработки имеют решающее значение для создания действительно превосходной и надежной поверхности. Они переводят компонент из категории "хороший" в категорию "критически важный"."

Электрополировка для максимальной гладкости

Электрополировка - ключевой процесс, который мы используем в PTSMAKE. Это электрохимический процесс, который удаляет микроскопический слой материала. Он нацелен на "пики" поверхности, в результате чего получается исключительно гладкая и чистая поверхность.

Этот метод идеально подходит для электрополировка обработанных деталей со сложной геометрией. Он значительно повышает коррозионную стойкость за счет удаления поверхностных загрязнений и создания пассивного слоя. Этот процесс выравнивает поверхность, не вызывая механических напряжений.

Специализированные методы шлифования

Для других применений необходимо специализированное шлифование. Это не обычное шлифование в мастерской. Речь идет о прецизионных контролируемых процессах. Эти методы позволяют создать особую текстуру поверхности.

Эта текстура может влиять на удержание смазки или силу направления. Контроль, который мы имеем над поверхностью материала Анизотропия4 имеет решающее значение. Наша работа с клиентами показала, что правильная шлифовка может повысить износостойкость более чем на 30%.

| Процесс | Ключевое преимущество | Лучшее для |

|---|---|---|

| Электрополировка | Предельная гладкость, устойчивость к коррозии | Сложные формы, ненапряженная отделка |

| Специализированное шлифование | Контролируемая текстура, износостойкость | Плоские поверхности, несущие детали |

В энергетических приложениях с высокими ставками качество обработки поверхности является критически важным параметром безопасности. Процессы после обработки, такие как электрополировка и прецизионное шлифование, не являются дополнительным оборудованием; они необходимы для предотвращения трещин, снижения трения и обеспечения долговременной надежности критически важных компонентов.

Императив прослеживаемости: Документирование каждого шага для обеспечения соответствия и безопасности

В отраслях с высокой степенью риска прослеживаемость не является чем-то необязательным. Для обработки с ЧПУ в атомной или энергетической промышленности это основа безопасности и соответствия требованиям. Это означает, что мы можем отследить путь каждого компонента.

Все начинается от происхождения сырья до поставки готовой детали. Эта цепочка документации не подлежит обсуждению. Она гарантирует соответствие каждой детали строгим стандартам.

Основные документы по прослеживаемости

Полная документация обеспечивает четкий, проверяемый след для каждого компонента, который мы производим.

| Тип документа | Назначение |

|---|---|

| Сертификат соответствия (C of C) | Подтверждает соответствие деталей всем спецификациям. |

| Сертификация материалов | Проверяет состав и происхождение материала. |

| Технологические карты | Подробно описывает каждый этап производства. |

| Записи о контроле лотов | Отслеживает партии для обеспечения согласованности и отзыва. |

Такой подробный учет очень важен для отслеживания обработки с ЧПУ.

Настоящая прослеживаемость выходит за рамки простого бумажного документооборота. Это систематический подход, заложенный в культуру производства в компании PTSMAKE. Этот скрупулезный процесс обеспечивает полную подотчетность каждой детали, от сырой заготовки до готового компонента. Для наших клиентов это означает упрощение аудита и непоколебимую уверенность в конечном продукте.

Соответствие строгим нормативным стандартам

При производстве в соответствии с требованиями ASME документация подтверждает соблюдение норм. Это включает в себя запись тепловых номеров с завода, которые позволяют отследить материал до конкретной партии. Такой уровень детализации крайне важен для отраслей, требующих соблюдения высочайших стандартов безопасности.

Мы документируем каждый параметр процесса. Сюда входят настройки станка, данные оператора и результаты проверок. Таким образом, создается полная история каждой детали. Контроль партий гарантирует, что при возникновении проблем с одним компонентом мы сможем мгновенно идентифицировать и изолировать всю партию. Этот уровень контроля очень важен. Он является основным требованием таких стандартов, как NQA-15.

Аудиторский след

Сильная система документации упрощает проведение аудита. Вместо напряженного поиска информации все упорядочено. Необходимая сертификация материалов для ядерных деталей легко доступна, что подтверждает соответствие требованиям и обеспечивает безопасность.

| Элемент прослеживаемости | Преимущество соблюдения |

|---|---|

| Тепловые числа | Связывает деталь с партией сырья. |

| Журналы процессов | Проверяет правильность производственных процедур. |

| Отчеты о проверке | Подтверждение размеров и проверка качества. |

| Нумерация лотов | Обеспечивает точное отслеживание групп деталей. |

Благодаря такому системному подходу соблюдение нормативно-правовых требований становится рутинной частью нашего рабочего процесса, а не чем-то второстепенным.

Прослеживаемость - это гарантия качества и безопасности. Она обеспечивает полную, поддающуюся проверке историю каждой детали. Такая подробная документация упрощает проведение аудита и обеспечивает строгое соответствие стандартам ASME и NQA-1, обеспечивая абсолютное спокойствие для критически важных применений.

Расшифровка ключевых стандартов: ASME, ISO и NQA-1

Навигация по стандартам для критически важных отраслей может показаться сложной. Давайте упростим три ключевых стандарта, чтобы ваши детали соответствовали строгим требованиям. Это очень важно для обработки на станках с ЧПУ в атомной промышленности или энергетике.

Секция III ASME: Ядерный чертеж

Этот стандарт регулирует проектирование, материалы и изготовление ядерных компонентов. Соблюдение этого стандарта требует глубоких знаний в области ‘Обработки по разделу III ASME’.

ISO 19443 и NQA-1: Рамки качества

Стандарт ISO 19443 нацелен на управление качеством в цепочке поставок ядерных материалов. Он поможет вам найти поставщика, соответствующего требованиям ISO 19443. NQA-1 предоставляет более широкую ‘программу качества NQA-1’ для ядерных установок.

| Стандарт | Основной фокус | Основные последствия для покупателей |

|---|---|---|

| ASME Раздел III | Целостность компонентов | Обеспечивает стойкость деталей к условиям эксплуатации в ядерных установках. |

| ISO 19443 | Качество цепочки поставок | Проверяет поставщиков на наличие специфических для ядерной отрасли систем качества. |

| NQA-1 | Общая программа качества | Подтверждает комплексную гарантию качества поставщика. |

При выборе партнера важно понимать практическое влияние этих стандартов. Это не просто значки, они определяют весь производственный процесс от начала до конца.

Ориентация на систему и компоненты

Подумайте об этом так: Раздел III ASME сфокусирован на физическом компоненте. Он диктует ‘что’ - материалы, сварку и критерии контроля для самой детали.

В отличие от этого, ISO 19443 и NQA-1 определяют ‘как’. Они структурируют систему менеджмента качества. Это гарантирует, что каждый этап, от составления сметы до отгрузки, будет контролироваться и документироваться. Такой системный подход крайне важен.

Что это значит для вашего проекта

Для вас это означает строгую документацию. Каждый использованный материал должен быть отслежен до его источника. Эта полная прослеживаемость материалов6 не подлежит обсуждению в ядерных приложениях.

Выбор поставщика, соответствующего стандарту ISO 19443, означает, что у него есть проверенные системы для предотвращения поддельных деталей. Эффективная ‘программа качества NQA-1’ гарантирует, что любое отклонение в процессе будет немедленно обнаружено, задокументировано и исправлено. Это защищает целостность вашего проекта. Все дело в снижении рисков.

| Стандартное воздействие | Дизайн деталей | Производственный процесс | Выбор поставщика |

|---|---|---|---|

| ASME Раздел III | Выбор материала, специфические геометрические формы | Сертифицированная сварка, строгие проверки | Требуются специальные возможности обработки по разделу III ASME. |

| ISO 19443 | Меньше прямого воздействия | Фокус на контроле процессов и борьбе с контрафактом | Должен быть ‘поставщиком, соответствующим стандарту ISO 19443’. |

| NQA-1 | Процессы управления проектированием | Строгая закупка и проверка процессов | Требуется наличие надежной ‘программы качества NQA-1’. |

Эти стандарты не являются взаимозаменяемыми. Раздел III ASME регулирует детали, в то время как ISO 19443 и NQA-1 управляют системами качества. Для покупателей это означает выбор поставщиков, которые могут предоставить проверяемые доказательства соответствия, обеспечивая безопасность и надежность проекта.

Тематическое исследование: Прецизионная обработка для насоса охлаждающей жидкости реактора нового поколения

Этот проект стал настоящим испытанием наших возможностей. К нам обратились с просьбой изготовить критически важный компонент для насоса охлаждающей жидкости реактора нового поколения.

Деталь представляла собой сложную крыльчатку. Она требовала предельной точности при обработке очень прочного материала. Это классическая задача для сектора компьютерной обработки в энергетике.

Успех не был необязательным. Надежность детали напрямую влияет на безопасность и эффективность ядерной установки. Мы выполнили все требования.

Проект с первого взгляда

| Параметр | Требование |

|---|---|

| Компонент | Рабочее колесо насоса охлаждающей жидкости реактора |

| Материал | Дуплексная нержавеющая сталь (UNS S32205) |

| Ключевой допуск | ±0,005 мм для профилей лезвий |

| Отделка поверхности | Ra 0,2 мкм на поверхностях, контактирующих с жидкостью |

| Сертификация | Полная прослеживаемость материалов и отчеты о неразрушающем контроле |

Проблема обработки в деталях

Требования заказчика расширили границы стандартной обработки. Роль компонента в ядерном реакторе означала отсутствие права на ошибку. При прецизионной обработке ядерного оборудования требовался безупречный результат.

Материал, Дуплексная нержавеющая сталь7, Он был выбран за его невероятную прочность и устойчивость к коррозии. Однако эти же свойства делают его очень сложным для обработки. Он жесткий и склонен к закалке при неправильном обращении. Нам пришлось разработать особую стратегию для этих компонентов реактора, обрабатываемых на станках с ЧПУ.

Преодоление технических препятствий

Основными проблемами были жесткие геометрические допуски и качество обработки поверхности. Сложные изогнутые лопасти крыльчатки требовали одновременного фрезерования по 5 осям с ЧПУ для получения заданных профилей.

После совместной работы с клиентом мы пришли к выводу, что обычная оснастка будет изнашиваться слишком быстро. Мы вложили средства в специализированные керамические концевые фрезы и разработали индивидуальную стратегию траектории движения инструмента. Это позволило минимизировать нагрев и предотвратить затвердевание материала в процессе обработки.

Мы тщательно следили за качеством. Мы использовали проверку на КИМ и профилометрию поверхности на нескольких этапах, чтобы проверить каждый размер и отделку.

| Вызов | Наше решение на PTSMAKE | Предоставленная ценность |

|---|---|---|

| Предельные допуски (±0,005 мм) | 5-осевое фрезерование с ЧПУ, проверка на КИМ в процессе производства | Гарантированная геометрическая точность, оптимальная производительность насоса |

| Прочность материала | Специализированная керамическая оснастка, оптимизированные скорости/подачи | Постоянное качество деталей, снижение износа инструмента |

| Шероховатость поверхности (Ra 0,2 мкм) | Многоступенчатый процесс отделки и полировки | Минимизация трения жидкости, повышение эффективности насоса |

| Полная сертификация | Строгая документация и испытания неразрушающим методом | Обеспечение соответствия стандартам атомной промышленности |

Этот проект наглядно демонстрирует, как тщательно продуманная стратегия обработки имеет решающее значение для ответственных применений. Мы успешно обработали сложное рабочее колесо, соблюдая все экстремальные допуски и требования сертификации, обеспечив тем самым надежность и производительность, необходимые для этого важнейшего компонента ядерной установки.

Контрольный список инженера: 10 вопросов для проверки вашего следующего партнера по ЧПУ

Выбор правильного партнера по ЧПУ очень важен. Это особенно актуально для атомной и энергетической отраслей. Простая ошибка может привести к дорогостоящим сбоям.

Чтобы помочь, я составил практический контрольный список. Он упрощает выбор поставщика станков с ЧПУ. Используйте эти вопросы, чтобы получить четкие и практичные ответы. Это поможет убедиться, что ваш партнер соответствует вашим стандартам точности и надежности.

| Область оценки | Основные направления |

|---|---|

| Технические навыки | Опыт работы с материалами и сложности |

| Системы качества | Сертификация и процесс проверки |

| Управление рисками | Планы на случай непредвиденных обстоятельств и поддержки |

Хороший контрольный список выходит за рамки цены. Он изучает основные возможности поставщика. Это очень важно при отборе производителей деталей для ядерных установок. Вам нужен партнер, который понимает, о чем идет речь.

Экспертиза материалов и процессов

Спросите об их опыте работы с конкретными сплавами. Обрабатывали ли они инконель, хастеллой или особые сорта нержавеющей стали? Запросите тематические исследования или примеры деталей. Это подтвердит их способность работать с материалами, распространенными в энергетике.

Качество и контроль

Какие сертификаты они имеют? В качестве базового показателя ищите ISO 9001. Также спросите об их контрольном оборудовании. Есть ли у них координатно-измерительные машины (КИМ)? Каков график их калибровки? Надежная система качества не подлежит обсуждению. В компании PTSMAKE мы проводим строгий технологический и окончательный контроль.

Проектирование и непредвиденные расходы

Поинтересуйтесь их инженерной поддержкой. Предлагают ли они Проектирование для обеспечения технологичности (DFM)8 анализ? Такой совместный процесс может сэкономить время и значительно сократить расходы. Наконец, поинтересуйтесь их планом аварийного восстановления. Что произойдет, если ключевая машина выйдет из строя? Надежный план демонстрирует предусмотрительность и защищает вашу цепочку поставок.

| Пункт контрольного списка | Вопрос поставщику |

|---|---|

| Опыт работы со сплавами | "Можете ли вы привести примеры деталей для атомной или энергетической промышленности, которые вы сделали?" |

| Сертификаты | "Какова полная область применения вашего сертификата ISO 9001?" |

| Инженерная поддержка | "Что включает в себя ваш процесс проверки DFM?" |

| Восстановление после катастроф | "Каков ваш план действий на случай отказа оборудования или потери электроэнергии?" |

Этот структурированный подход поможет вам построить надежное партнерство. Он переводит разговор от стоимости к возможностям, обеспечивая успех вашего проекта.

Этот контрольный список представляет собой структурированную основу для проверки поставщиков. Он поможет вам оценить технические навыки, системы качества и управления рисками, обеспечивая выбор способного и надежного партнера для критически важных компонентов.

Роль 5-осевой обработки в сложных компонентах турбин и клапанов

В энергетическом секторе точность - не просто цель, а необходимость. Пятиосевая обработка - это переломный момент в производстве сложных деталей турбин и клапанов. Она предлагает уникальные преимущества, с которыми не могут сравниться традиционные методы.

Преимущество одиночной настройки

Самым большим преимуществом является выполнение сложных деталей за один установ. Это сводит к минимуму человеческие ошибки, связанные с повторным закреплением. В результате повышается точность и стабильность, что очень важно для таких компонентов, как крыльчатки.

Обработка сложных геометрий

5-осевые станки позволяют с легкостью создавать сложные контуры и глубокие полости. Эта возможность важна для оптимизации гидродинамики в деталях, используемых для производства электроэнергии. Это позволяет нам создавать геометрии, которые раньше были невозможны.

Сравнение установок: Лопасть турбины

| Характеристика | Трехкоординатная обработка | 5-осевая обработка |

|---|---|---|

| Необходимые установки | Несколько (4-6) | Одиночная установка |

| Точность позиционирования | Нижний | Выше |

| Длина инструмента | Дольше (риск болтовни) | Более короткие, более жесткие |

| Время цикла | Длиннее | Значительно короче |

Этот подход является основным для эффективного 5-осевая обработка деталей турбин.

Давайте подробнее рассмотрим конкретные области применения. Для деталей со сложными внутренними каналами, таких как блоки коллекторов, 5-осевая обработка незаменима. Мы можем создавать интегрированные элементы, которые уменьшают количество деталей, вес и потенциальные точки отказа.

Обработка глубоких карманов и полостей

Ключевым преимуществом является возможность обработки глубоких полостей. Наклоняющийся шпиндель или стол позволяет использовать более короткие и жесткие режущие инструменты. Это уменьшает отклонение инструмента и вибрацию. Это приводит к улучшению качества обработки поверхности и более жестким допускам, что особенно важно для 5-осевая обработка корпуса клапана. В компании PTSMAKE мы убедились, что эта технология повышает целостность деталей для Обработка на станках с ЧПУ ядерной или энергетической энергии.

Создание интегрированных функций

Рассмотрим сложный блок коллекторов. Традиционно его собирают из нескольких обработанных деталей. Это создает потенциальные пути утечки на каждом стыке. С помощью 5-осевой технологии мы можем обрабатывать весь блок из одного куска материала. Это позволяет получить более прочный и надежный компонент. Машина кинематика9 обеспечивают точные траектории движения инструмента вокруг сложных элементов.

Целостность компонентов: Блок коллектора

| Подход | Традиционная сборка | 5-осевая интегрированная обработка |

|---|---|---|

| Количество деталей | Высокий | Одиночная деталь |

| Потенциальные пути утечки | Множество | Нет |

| Структурная целостность | Нижний | Выше |

| Время сборки | Требуется | Устранено |

Этот метод является основополагающим для сложная геометрия энергия CNC В приложениях, где надежность имеет первостепенное значение.

В целом, 5-осевая обработка обеспечивает высокую точность энергетических компонентов, позволяя производить их за один установ. Она отлично подходит для создания сложных контуров, глубоких полостей и интегрированных элементов в таких деталях, как крыльчатки и коллекторы, повышая их производительность и надежность.

Разблокируйте обработку ядерной и энергетической энергии на следующем уровне с помощью PTSMAKE

Готовы решить самые сложные задачи по обеспечению надежности и соблюдению нормативных требований при обработке с ЧПУ для атомной и энергетической промышленности? Сотрудничайте с PTSMAKE для обеспечения точности, отслеживаемости и беспрепятственной сертификации. Запросите цену сейчас и испытайте самые высокие стандарты безопасности, качества и доверия - ваши компоненты не заслуживают меньшего!

Узнайте, как факторы окружающей среды в сочетании с растягивающим напряжением могут стать причиной неожиданного разрушения материала. ↩

Узнайте, как это свойство материала влияет на стойкость инструмента и стратегии обработки высокотемпературных сплавов. ↩

Узнайте, как температурная стабильность является основой для достижения сверхточных допусков. ↩

Изучите технические детали того, как направленность поверхности влияет на производительность компонентов и целостность материала. ↩

Узнайте больше об этом важнейшем стандарте качества для применения на ядерных объектах. ↩

Узнайте, как полная прослеживаемость предотвращает сбои в работе материалов и обеспечивает целостность ваших критически важных компонентов. ↩

Узнайте об уникальной микроструктуре и свойствах этого высокопроизводительного сплава. ↩

Узнайте, как анализ DFM оптимизирует вашу конструкцию для повышения эффективности производства и снижения затрат. ↩

Узнайте, как оси машины движутся согласованно, создавая сложные формы. ↩