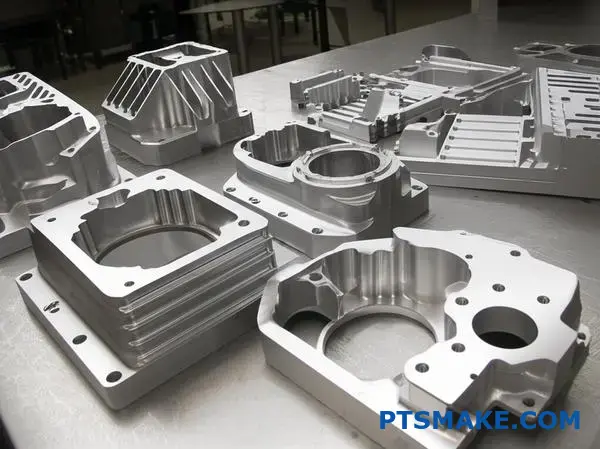

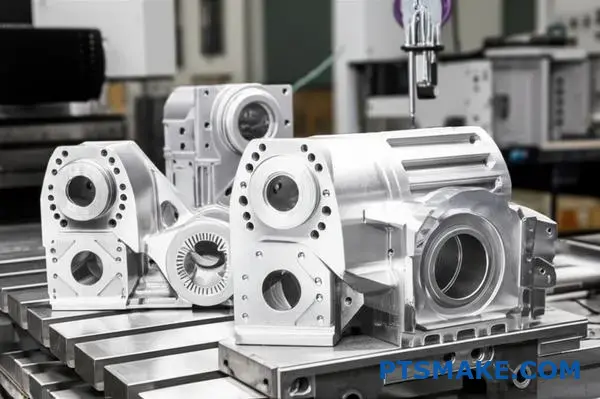

Сложные детали, обрабатываемые на станках с ЧПУ, часто выходят из строя в процессе производства, потому что инженеры упускают из виду критические конструктивные ограничения. Ваш идеально спроектированный компонент превращается в производственный кошмар, когда доступ к инструменту невозможен, допуски нереальны или геометрия создает непреодолимые проблемы с закреплением.

Успех комплексной обработки с ЧПУ зависит от баланса между функциональностью детали и производственными ограничениями за счет стратегического выбора конструкции, соответствующего выбора материала и раннего сотрудничества между инженерами и механиками для оптимизации производительности и рентабельности.

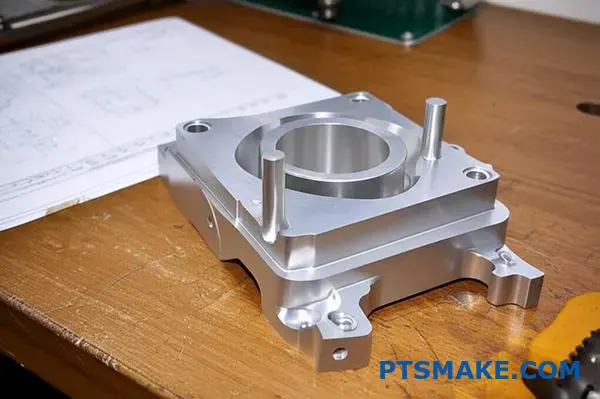

В компании PTSMAKE я работал с сотнями инженеров, которые усвоили эти уроки нелегким путем. Некоторые из них обнаружили, что "простые" изменения в конструкции могут удвоить время обработки, в то время как другие обнаружили, что незначительные корректировки геометрии позволяют сэкономить тысячи на стоимости оснастки. Разница между бесперебойным производством и дорогостоящим перепроектированием часто сводится к пониманию этих фундаментальных принципов до того, как вы приступите к производству.

Основные аспекты проектирования сложных деталей, обрабатываемых на станках с ЧПУ?

Вы когда-нибудь заканчивали разработку сложной детали, а потом вам говорили, что она практически не поддается изготовлению или не вписывается в бюджет? Подобные переписки отнимают время, энергию и тормозят все проекты.

Ключевые аспекты проектирования сложных деталей, обрабатываемых на станках с ЧПУ, включают в себя глубокое понимание возможностей станка, разработку геометрии детали с учетом ее технологичности и раннее сотрудничество с механиками. Такое согласование позволяет избежать дорогостоящих переделок, сократить сроки изготовления и обеспечить соответствие конечной детали функциональным и бюджетным целям.

Понимание возможностей станка: 3-осевой и 5-осевой

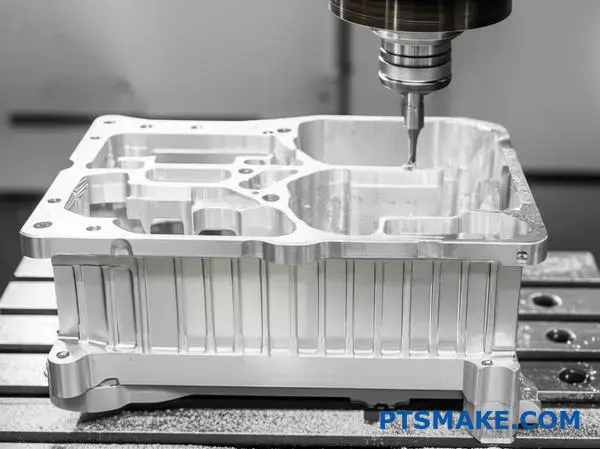

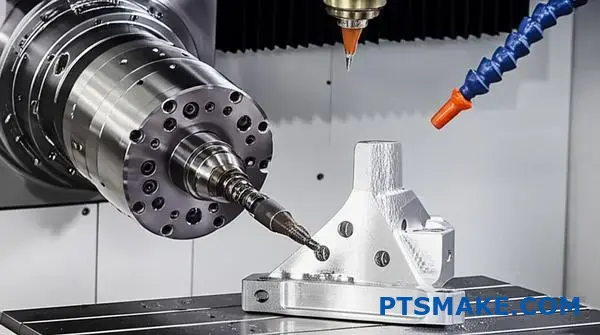

Первая контрольная точка при проектировании любой сложной детали - понимание оборудования, на котором она будет создаваться. Возможности 3-осевого и 5-осевого станков отличаются друг от друга, и этот выбор в корне влияет на свободу проектирования. Трехкоординатный станок работает в плоскостях X, Y и Z. Он идеально подходит для простых деталей с элементами, доступ к которым возможен сверху. Однако если ваша деталь имеет подрезы, угловые отверстия на нескольких гранях или сложные органические поверхности, 3-осевой станок потребует нескольких настроек. Каждый раз при повторной ручной обработке детали возникает риск ошибки и значительно увеличивается трудозатраты.

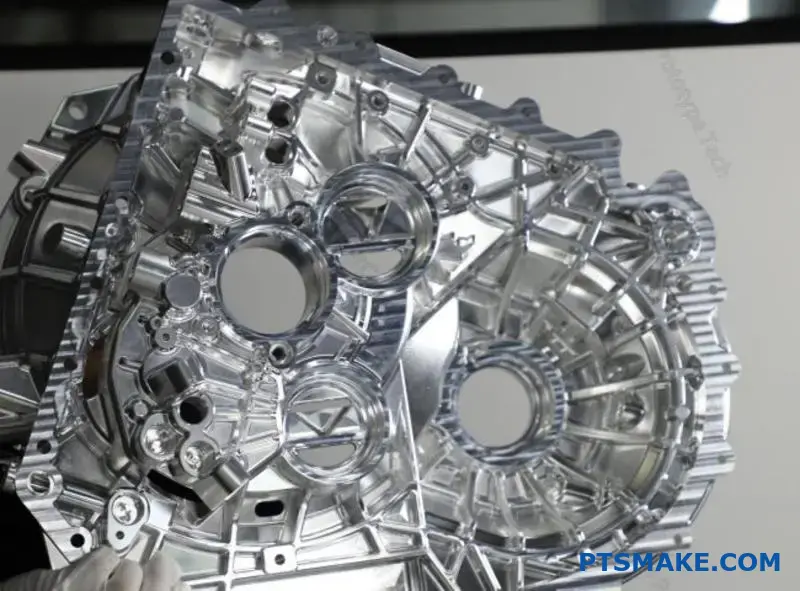

С другой стороны, при 5-осевой обработке добавляются две оси вращения. Это позволяет режущему инструменту подходить к заготовке под гораздо более широким углом, что часто позволяет выполнить всю деталь за один установ. Для действительно сложной обработки на станках с ЧПУ это принципиально важно. Он открывает возможности для создания сложных геометрических форм, которые в противном случае были бы невозможны или непомерно дороги. Станок степени свободы1 напрямую зависит от сложности, с которой он может эффективно справиться. Работая в PTSMAKE, мы видели, как конструкции, требующие шести различных настроек на 3-осевом станке, выполнялись за одну бесшовную операцию на 5-осевом центре. Это не только повышает точность за счет устранения нагромождения допусков, но и позволяет снизить конечную стоимость детали, несмотря на более высокую стоимость машино-часа.

Как геометрия деталей определяет технологичность

Геометрия вашей детали - это чертеж, по которому работает станок, и некоторые чертежи гораздо легче читать, чем другие. Особенности, которые выглядят простыми в модели CAD, могут представлять серьезные проблемы в цеху.

- Внутренние углы: Режущие инструменты круглые, поэтому они не могут создавать идеально острые внутренние углы. Каждый внутренний угол должен иметь радиус, по крайней мере, такой же, как и инструмент, который будет его резать. Для создания меньшего радиуса требуется меньший, более хрупкий инструмент, что увеличивает время обработки и риск поломки инструмента.

- Глубокие карманы: Идеальное соотношение глубины кармана и диаметра инструмента составляет примерно 3:1. Превышение этого значения требует применения специализированного инструмента с большим вылетом, который подвержен вибрации и прогибу, что ухудшает качество обработки поверхности и точность.

- Тонкие стены: Слишком тонкие по отношению к своей высоте стенки могут вибрировать во время обработки, что приводит к дребезгу и нарушению точности размеров. Они также могут деформироваться под воздействием тепла и напряжения в процессе резки.

Простое сравнение показывает, как выбор станка связан с геометрией.

| Характеристика | Трехкоординатная обработка | 5-осевая обработка |

|---|---|---|

| Сложность | Лучше всего подходит для простых, плоских геометрий | Идеально подходит для сложных изгибов и подрезов |

| Установки | Часто требуется несколько ручных настроек | Зачастую все детали могут быть изготовлены за один установ |

| Точность | Риск увеличения толерантности в результате перепрофилирования | Повышенная точность благодаря одной точке зажима |

| Идеально подходит для | Кронштейны, пластины и призматические детали | Рабочие колеса, медицинские имплантаты, аэрокосмические компоненты |

Учет этих физических ограничений на этапе проектирования является сутью проектирования для обеспечения технологичности (DFM).

Влияние выбора дизайна на стоимость и время выполнения заказа

Каждая линия, кривая и отметка о допуске, которую вы добавляете в чертеж, оказывает непосредственное влияние на конечную стоимость и график поставки. Это реальность, которую трудно оценить только с точки зрения проектирования, но с точки зрения машиниста связь кристально ясна. Цель состоит не в том, чтобы нарушить функциональность конструкции, а в том, чтобы достичь ее наиболее эффективным способом. Например, указание излишне жесткого допуска на некритическую деталь вынуждает нас использовать более низкие скорости резания, чаще менять инструмент и проводить длительные циклы контроля на КИМ. Ослабление этого же допуска, если оно допустимо с функциональной точки зрения, может сократить время обработки этой детали вдвое.

Тот же принцип применим к отделке поверхности. Стандартная механическая обработка производится относительно быстро. Однако для получения зеркально гладкой поверхности (например, Ra 8 мкн) требуются дополнительные проходы тонкой фрезеровки и, возможно, вторичные процессы, такие как притирка или полировка, каждый из которых требует значительного времени и затрат. Очень важно задать вопрос: должна ли эта поверхность быть такой гладкой по функциональным соображениям, или она чисто эстетическая? Выбор материала - еще один важный фактор. Обработка детали из алюминия 6061 - это просто. При изготовлении той же детали из инконеля или титана - материалов, распространенных в аэрокосмической отрасли, - резко возрастает износ инструмента и снижается скорость резания, что, в свою очередь, увеличивает стоимость и время выполнения заказа.

Баланс между сложностью и практичностью

Самые успешные проекты рождаются в результате баланса между замыслом дизайнера и реальностью производства. По моему опыту, этот баланс редко можно найти в одиночку. Он требует открытого общения и сотрудничества между дизайнером и механиком. Лучше всего вести этот разговор на стадии разработки концепции, а не после того, как дизайн будет доработан и выпущен. В компании PTSMAKE мы часто взаимодействуем с инженерными группами наших клиентов на ранних этапах. В одном из недавних проектов клиент проектировал жилье с несколькими глубокими карманами. Наш первоначальный анализ показал, что для этого потребуется специализированная оснастка и длительное время цикла. В результате совместной работы мы выяснили, что незначительная корректировка глубины карманов и радиусов углов, не влияющая на функциональность детали, позволила нам использовать стандартную оснастку и сократить время цикла примерно на 30%. Этот простой диалог на ранней стадии позволил сэкономить тысячи долларов в течение всего производственного цикла.

Эта таблица иллюстрирует прямую зависимость между выбором конструкции и ее производственными последствиями.

| Выбор дизайна | Влияние на стоимость | Влияние на время выполнения заказа |

|---|---|---|

| Жесткие допуски (например, ±0,001") | Высокий | Увеличение |

| Тонкая отделка поверхности (например, Ra 16) | От умеренного до высокого | Увеличение |

| Экзотические или твердые материалы | Очень высокий | Переменные (закупка и обработка) |

| Нестандартные радиусы/фаски | Умеренный | Увеличение (изготовление инструмента на заказ) |

В конечном счете, пригодный для производства дизайн - это интеллектуальный дизайн. Он обеспечивает выполнение всех функциональных требований и при этом уважает физические процессы, которые воплощают его в жизнь.

Освоение сложной обработки на станках с ЧПУ требует целостного подхода, выходящего за рамки CAD-модели. Он основывается на понимании взаимосвязи между геометрией детали и возможностями станка. Кажущиеся незначительными решения о допусках, радиусах углов и отделке поверхности оказывают огромное влияние на стоимость и сроки. Самый мощный инструмент в вашем распоряжении - это сотрудничество на ранних этапах. Взаимодействие с партнером-производителем с самого начала превращает потенциальные препятствия в возможности для инноваций и повышения эффективности, гарантируя, что ваше видение станет реальностью.

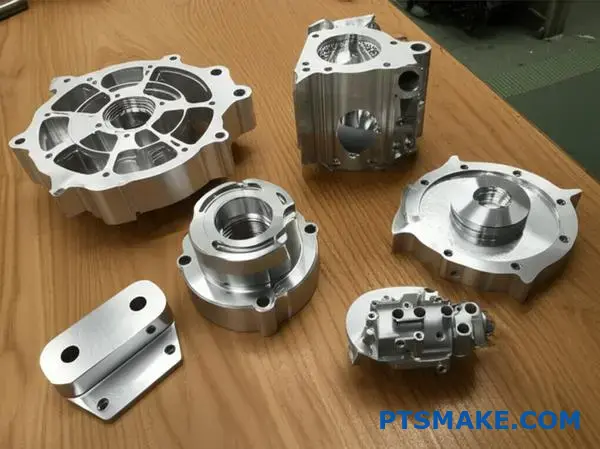

Оптимизация геометрии: Избегание ненужной сложности.

Вы когда-нибудь заканчивали работу над дизайном, а потом обнаруживали, что стоимость изготовления вдвое превышает ваши ожидания? Возможно, виной тому красивая, замысловатая деталь, безмолвно завышающая ваши расходы.

Оптимизация геометрии детали - это поиск критического баланса. Она предполагает методичное удаление несущественных элементов, которые увеличивают время и стоимость обработки, не ставя под угрозу основную функцию, прочность и надежность детали. Это ключ к эффективной комплексной обработке на станках с ЧПУ.

Истинная стоимость неосновных функций

При сложной обработке с ЧПУ каждая строка в CAD-модели означает перемещение станка, траекторию движения инструмента или изменение настройки. Лишние функции не просто добавляют немного времени, они создают комплексный эффект, который увеличивает затраты и сроки выполнения заказа. Чем сложнее геометрия, тем больше требуется специализированной оснастки, программирования и внимания оператора.

Функциональность против эстетики: Критическая оценка

Первый шаг - поставить под сомнение каждую деталь: служит ли она функциональной цели? Элемент является функциональным, если он необходим для сборки, выравнивания, прочности или работы детали. Эстетические элементы, хотя иногда и важны для брендинга, часто не имеют практически никакой инженерной ценности и могут стать причиной больших затрат.

Подумайте о простом кронштейне. Функциональной особенностью может быть монтажное отверстие определенного диаметра и допуска. Эстетической особенностью может быть тщательно изогнутый край, который не повышает прочность. Мы часто работаем с клиентами в PTSMAKE, чтобы отличить одно от другого. В одном из проектов был использован корпус, в котором глубокий узкий карман был спроектирован исключительно из визуальных соображений. Заменив его на более простое и широкое углубление, мы сократили время обработки почти на 30% без какого-либо ущерба для характеристик изделия. Подобный анализ занимает центральное место в нашем процессе проектирования для обеспечения технологичности (DFM). Речь идет о разумном выборе, который учитывает как конструкторский замысел, так и производственные реалии. Тщательно отобранные точка отсчета2 также может упростить весь процесс настройки, сократив количество возможных ошибок.

Анализ влияния особенностей

Чтобы помочь принять решение, вы можете создать простую матрицу оценки. Это заставит вас обосновать каждый элемент вашего дизайна.

| Характеристика | Основная цель | Функциональная необходимость (1-5) | Влияние на стоимость (1-5) | Решение |

|---|---|---|---|---|

| Монтажные отверстия M4 | Сборка | 5 (Обязательно) | 1 (Низкий) | Сохраняйте |

| Филе 0,2 мм | Снятие стресса | 4 (высокий) | 2 (средний) | Сохраняйте |

| Выгравированный логотип | Брендинг | 1 (Эстетика) | 4 (высокий) | Упростить/удалить |

| Внутренние ребра | Жесткость | 5 (Обязательно) | 3 (средний) | Сохраняйте |

Этот процесс поможет отделить "обязательное" от "приятного" и направить вас к более рациональной и экономичной детали.

Проектирование для обеспечения структурной целостности

Оптимизация геометрии - это не только удаление элементов, но и обеспечение прочности и долговечности. Излишне обработанная деталь - это слабая деталь. Каждый срез удаляет материал, и если не спланировать его тщательно, это может нарушить структурную целостность конечного компонента, что приведет к его разрушению под нагрузкой. Это особенно важно для высокопроизводительных приложений в таких отраслях, как аэрокосмическая промышленность и медицинское оборудование.

Избегайте концентраторов стресса

Острые внутренние углы - один из главных врагов целостности конструкции. Они действуют как концентраторы напряжения, создавая точки, в которых усиливается сила, что часто приводит к трещинам и разломам. Даже если на экране CAD угол кажется незначительным, в реальном мире он может стать основной точкой отказа.

Решение простое: добавьте большие галтели или радиусы ко всем внутренним углам. Это поможет распределить напряжение более равномерно по всей геометрии. По нашему опыту, чуть большая галтель может значительно увеличить усталостную прочность детали при минимальном влиянии на время обработки. Более того, это часто упрощает процесс, поскольку можно использовать более крупные инструменты.

Опасности, связанные с чрезмерным удалением материала

Может возникнуть соблазн удалить как можно больше материала, чтобы уменьшить вес. Однако это должно быть сделано стратегически. Выточенная деталь без надлежащих опорных конструкций, таких как внутренние ребра или фермы, может сделать ее хрупкой и склонной к деформации как во время, так и после обработки.

При проектировании удаления материала учитывайте следующее:

| Плохая практика | Последствия | Хорошая практика | Выгода |

|---|---|---|---|

| Острые внутренние углы | Высокая концентрация напряжений | Большой внутренний радиус | Распределяет напряжение, увеличивает срок службы инструмента |

| Тонкие, не несущие стены | Искривление, вибрация, слабость | Добавьте ребрышки или уплотните стенки | Повышает жесткость и стабильность |

| Глубокие, узкие карманы | Сложность обработки, поломка инструмента | Расширьте карманы, уменьшите глубину | Ускоренная обработка, лучшая шероховатость поверхности |

В прошлых проектах с клиентами мы использовали инструменты моделирования для выявления зон повышенных нагрузок еще до того, как был вырезан один кусок металла. Это позволяет нам предложить добавить материал в критических зонах и одновременно удалить его из зон с низкой нагрузкой. В результате получается деталь одновременно легкая и прочная - идеальный результат для любого сложного проекта по обработке на станках с ЧПУ. Благодаря такому продуманному подходу деталь не только выглядит так, как было задумано, но и безупречно работает под нагрузкой.

Оптимизация геометрии - основополагающий шаг в успешной комплексной обработке на станках с ЧПУ. Речь идет не о компромиссе с дизайном, а о его улучшении путем критической оценки каждой детали на предмет ее функциональной необходимости. Различая эстетические и функциональные потребности, вы можете значительно сократить производственные затраты и время выполнения заказа. Кроме того, если сосредоточиться на структурной целостности, избегая концентраторов напряжений и тщательно планируя удаление материала, конечная деталь будет не только пригодной для производства, но и прочной и надежной в своем применении.

Управление толщиной стенок и пропорциями элементов.

Приходилось ли вам проектировать детали с такими тонкими стенками, что они деформировались при обработке, или с такими высокими элементами, что они разболтались, испортив конечную деталь?

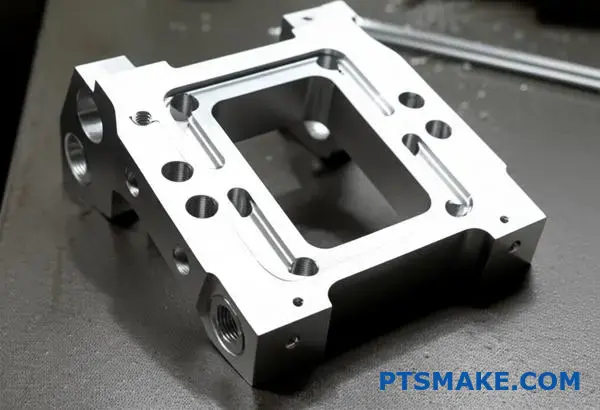

Правильное управление толщиной стенок и пропорциями деталей имеет основополагающее значение. Это означает соблюдение минимальных требований к материалу и использование стабильных соотношений высоты и ширины для предотвращения вибрации, что обеспечивает достижение в конечном компоненте жестких допусков, необходимых при сложной обработке с ЧПУ.

Когда мы говорим о сложной обработке на станках с ЧПУ, в центре внимания оказываются многоосевые станки и жесткие допуски. Однако наиболее фундаментальные принципы проектирования для обеспечения технологичности (DFM) не менее важны. Толщина стенок - один из таких основных принципов. Если стенки слишком тонкие, они не выдерживают силы резания. Это приводит к прогибу, вибрации и неспособности выдерживать допуски. В некоторых случаях деталь может даже деформироваться или сломаться прямо на станке. Каждый материал ведет себя по-разному, поэтому первым шагом является определение базовой минимальной толщины.

Золотое правило: Минимальные требования к материалам

Невозможно применить универсальное правило. Металлы, как правило, более жесткие, чем пластмассы, что позволяет делать более тонкие стенки. Но даже внутри металлов существуют значительные различия. Прочный материал, например нержавеющая сталь, может выдержать более тонкие элементы, чем более мягкий такой материал, как алюминий. В компании PTSMAKE мы часто даем советы клиентам, основываясь на обширном опыте тестирования и реализации проектов. Например, если для небольшой детали можно обойтись стенкой 0,5 мм в алюминии, то для общих применений мы рекомендуем безопасный минимум 0,8 мм, чтобы обеспечить стабильность и повторяемость. Пластмассы еще более чувствительны к нагреву и силе резания, поэтому для предотвращения плавления или деформации требуются более толстые стенки. Именно здесь возникает настоящая проблема болтовня3 это не просто шум, это физический признак того, что деталь или инструмент вибрируют, что приводит к плохой обработке поверхности и неточности размеров.

Общие рекомендации по минимальной толщине стенок

Вот краткая справочная таблица, основанная на том, что мы обычно видим в успешных проектах. Это отправные точки, а такие факторы, как размер и геометрия детали, могут повлиять на окончательное решение.

| Материал | Рекомендуемая минимальная толщина стенок | Примечания |

|---|---|---|

| Алюминий (6061) | 0,8 мм (0,031 дюйма) | Прочный и легкий, но может прогибаться, если слишком тонкий. |

| Нержавеющая сталь (304/316) | 0,75 мм (0,030 дюйма) | Высокая жесткость позволяет использовать более тонкие стенки. |

| АБС-пластик | 1,5 мм (0,060 дюйма) | Склонны к деформации под воздействием тепла во время обработки. |

| Поликарбонат (PC) | 1,0 мм (0,040 дюйма) | Более жесткий, чем ABS, позволяет делать стенки немного тоньше. |

| PEEK | 1,0 мм (0,040 дюйма) | Отличная термическая стабильность для пластика. |

Игнорирование этих рекомендаций приводит не только к риску для одной детали, но и может повлиять на весь производственный график. Неисправная деталь означает, что придется начинать все сначала, тратить больше материала и ценного машинного времени.

Помимо простой минимальной толщины, соотношение между различными характеристиками - их пропорции - это то, что действительно диктует успех сложной операции обработки с ЧПУ. Высокие, тонкие стенки или глубокие, узкие карманы - классические примеры элементов, которые создают проблемы. Они действуют как вибрирующие вилки, вибрируя при контакте режущего инструмента с материалом. Эта вибрация, даже на микроскопическом уровне, напрямую приводит к ошибкам в размерах и грубой, неудовлетворительной обработке поверхности. Ключевым моментом является разработка стабильных по своей сути элементов, и мы можем добиться этого, придерживаясь проверенных геометрических соотношений.

Стабилизация характеристик с помощью пропорций

Для отдельно стоящих элементов, таких как ребра или стены, соотношение высоты и ширины является наиболее важным показателем. Высокая и тонкая стена неизбежно будет прогибаться под давлением фрезы. Хорошее эмпирическое правило - высота не должна превышать толщину более чем в четыре раза. Если вам нужна более высокая деталь, вы должны либо увеличить ее толщину, либо добавить опорные конструкции, например фермы, для ее укрепления. Этот принцип жизненно важен для обеспечения точности, требуемой в таких отраслях, как аэрокосмическая и медицинская промышленность, где даже небольшое отклонение может привести к поломке детали.

Лечение кариеса и карманов

Та же логика применима и к кариесу. Глубокий, узкий карман сложен по нескольким причинам. Во-первых, он требует длинного, тонкого режущего инструмента, который сам по себе склонен к прогибу и поломке. Во-вторых, эвакуация стружки становится серьезной проблемой. Когда стружка скапливается на дне кармана, она может привести к заклиниванию инструмента, его поломке или повреждению поверхности детали. Глубина кармана в идеале должна быть не более десятикратного диаметра инструмента, хотя некоторые передовые технологии могут превышать этот предел. При стандартной обработке соотношение глубины и ширины кармана не должно превышать 4:1 - это безопасная и эффективная практика.

| Тип характеристики | Рекомендуемое соотношение | Последствия превышения норматива |

|---|---|---|

| Ребра / Стены | Высота ≤ 4 x Ширина | Вибрация, плохая обработка поверхности, неточность. |

| Карманы / полости | Глубина ≤ 4 x Ширина | Отклонение инструмента, плохой отвод стружки, поломка инструмента. |

| Маленькие отверстия | Глубина ≤ 10 x Диаметр | Поломка инструмента, трудности с очисткой от стружки. |

Сотрудничая с клиентами в PTSMAKE, мы часто рассматриваем проекты и предлагаем незначительные изменения в этих соотношениях. Небольшое увеличение толщины стенки или незначительное уменьшение глубины кармана может стать разницей между высокопроизводительным и экономически эффективным производством и чередой досадных неудач.

В целом, успешная комплексная обработка с ЧПУ в значительной степени зависит от продуманных принципов проектирования. Задумывались ли вы о том, как толщина стенок влияет на стабильность детали? Соблюдение минимальных значений толщины стенок для конкретного материала - это первая линия защиты от вибраций и неточностей. Кроме того, управление пропорциями деталей, например, поддержание соотношения высоты и ширины ребер ниже 4:1, предотвращает болтание инструмента и обеспечивает высокое качество обработки поверхности. Эти основополагающие правила необходимы для создания прочных, надежных и пригодных для производства деталей, соответствующих самым жестким допускам.

Внутренние углы, радиусы и дизайн полостей?

Приходилось ли вам проектировать детали с острыми внутренними углами, сталкиваясь при этом с большими затратами на обработку или неожиданным выходом детали из строя? Эта распространенная оплошность может быстро сорвать сроки и бюджет проекта.

Проектирование внутренних углов с большим радиусом и учет соотношения глубины и ширины полости очень важны для обеспечения технологичности. Эти методы уменьшают износ инструмента, минимизируют точки напряжения, улучшают качество поверхности и в конечном итоге приводят к созданию более прочных и экономически эффективных деталей, обрабатываемых с ЧПУ.

Проблема с острыми внутренними углами

В мире обработки с ЧПУ режущие инструменты имеют цилиндрическую форму. Поскольку они вращаются, они не могут создать идеально острый, 90-градусный внутренний угол. Попытка создать угол с радиусом, меньшим, чем радиус инструмента, вынуждает инструмент резко замедляться, увеличивая зацепление и создавая огромную нагрузку как на инструмент, так и на материал. Это не просто неудобство, а серьезные последствия для вашего проекта.

Во-первых, он создает точки концентрация напряжения4слабые места, где деталь с большой вероятностью треснет или выйдет из строя под нагрузкой. Для деталей, используемых в аэрокосмической, автомобильной или медицинской промышленности, это неприемлемый риск. Во-вторых, повышенная нагрузка и трение вызывают быстрый износ инструмента, что приводит к более частой замене инструмента и увеличению производственных затрат. Машинисту приходится использовать меньший, более хрупкий инструмент и работать на станке с гораздо меньшей скоростью, что увеличивает время обработки и конечную стоимость. В компании PTSMAKE мы часто советуем клиентам на этапе DFM (проектирование для производства), что небольшая корректировка конструкции может дать значительную экономию.

Золотое правило для внутренних радиусов

Простая, но действенная рекомендация: радиус внутренних углов должен составлять не менее 130% от радиуса режущего инструмента. Например, если мы планируем использовать концевую фрезу диаметром 10 мм (с радиусом 5 мм), идеальный радиус внутреннего угла должен составлять не менее 6,5 мм (5 мм * 1,3). Это дополнительное пространство позволяет инструменту двигаться плавно и последовательно, не упираясь в угол. Это значительно уменьшает болтание инструмента, улучшает отвод стружки и обеспечивает превосходное качество обработки поверхности. По результатам наших внутренних испытаний, это простое правило может продлить срок службы инструмента до 50% в некоторых случаях.

| Характеристика | Влияние обработки | Целостность части | Последствия затрат |

|---|---|---|---|

| Острый угол (0 радиус) | Крайне сложно; требуется EDM | Высокая концентрация напряжений | Очень высокий |

| Малый радиус (< радиуса инструмента) | Высокий износ инструмента, низкие скорости | Умеренная концентрация напряжения | Высокий |

| Оптимальный радиус (инструмент >130%) | Эффективная обработка, хорошая отделка | Низкая концентрация напряжений | Оптимальный |

Эта таблица наглядно показывает, что проектирование с учетом требований технологичности с самого начала является наиболее эффективным подходом для любого комплексная обработка на станках с ЧПУ проект.

Освоение дизайна полостей и карманов

Как и внутренние углы требуют тщательной проработки, так и полости или карманы. Основной проблемой здесь является соотношение глубины и ширины. Обработка глубокого, узкого кармана - один из самых сложных аспектов комплексная обработка на станках с ЧПУ. По мере углубления инструмента в полость возникает несколько проблем, которые могут ухудшить качество конечной детали. Наиболее существенной из них является отклонение инструмента. Длинный, тонкий режущий инструмент с большей вероятностью будет изгибаться под действием сил резания, что приведет к неточности размеров, коническим стенкам и плохой обработке поверхности. Вы можете спроектировать карман с идеально вертикальными стенками, но результат обработки может оказаться слегка наклонным, если инструмент отклонится.

Еще одна важная проблема - удаление стружки. В глубоком кармане стружка может застрять, мешая режущему инструменту эффективно выполнять свою работу. Такое скопление увеличивает нагрев, который может повредить как инструмент, так и заготовку. Это может даже привести к катастрофическому разрушению инструмента, остановке производства и потенциальной отбраковке детали. Наконец, подведение охлаждающей жидкости к режущей кромке на дне глубокой полости затруднено, что еще больше способствует накоплению тепла и ухудшению условий резания. В совокупности эти факторы означают, что для обработки глубоких полостей требуются более низкие скорости, специализированный инструмент и более сложные стратегии обработки, что повышает общую стоимость.

Практические рекомендации по соотношению полостей

Чтобы избежать подобных проблем, лучше всего придерживаться некоторых установленных рекомендаций по глубине полости. Общее правило, которого мы придерживаемся в компании PTSMAKE, - глубина полости должна быть не более чем в четыре раза больше диаметра режущего инструмента (соотношение 4:1). Такое соотношение обычно обеспечивает достаточную жесткость инструмента и эффективное удаление стружки, не требуя применения специальных технологий. Выход за пределы этого соотношения возможен, но влечет за собой дополнительные сложности и затраты.

| Соотношение глубины и ширины | Уровень риска | Общие вопросы | Рекомендуемое действие |

|---|---|---|---|

| До 3:1 | Низкий | Минимальное отклонение инструмента | Стандартные методы обработки |

| 3:1 - 5:1 | Средний | Повышенный прогиб, образование сколов | Снижение скорости подачи, бурение пека |

| > 5:1 | Высокий | Сильный прогиб, плохая отделка | Требуются специализированные инструменты с большим радиусом действия |

Проектирование карманов и полостей с учетом этих соотношений позволяет значительно упростить процесс обработки. Это позволяет нам использовать более стандартную, жесткую оснастку и эксплуатировать станки на оптимальных скоростях. Это не только гарантирует соответствие детали заданным допускам, но и помогает уложиться в бюджет и график.

Таким образом, проектирование с учетом требований технологичности имеет первостепенное значение для комплексная обработка на станках с ЧПУ. Использование больших радиусов во внутренних углах - в идеале 130% от радиуса инструмента - значительно уменьшает точки напряжения и износ инструмента. Аналогичным образом, соблюдение консервативного соотношения глубины и ширины полости, например 4:1, предотвращает отклонение инструмента и обеспечивает надлежащий отвод стружки. Эти конструкторские соображения являются основополагающими для производства высококачественных и экономически эффективных деталей и демонстрируют активный подход к предотвращению распространенных производственных "подводных камней".

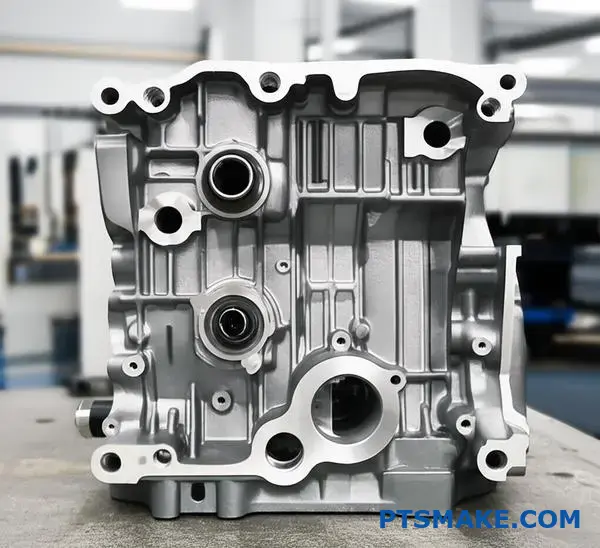

Проблемы с заготовками и креплениями при сложной обработке?

Случалось ли вам завершать работу над сложной конструкцией и обнаруживать, что ее хранение для обработки само по себе является головоломкой? Риск накопления ошибок при каждой новой настройке подрывает вашу уверенность в точности конечной детали?

Успешный проект комплексной обработки на станках с ЧПУ зависит от стратегии закрепления, которая позволяет учесть геометрию детали и свести к минимуму количество операций. Проектирование с учетом требований технологичности и использование продуманных приспособлений позволяет предотвратить ошибки, обеспечить доступность инструмента и выдержать жесткие допуски на каждой операции.

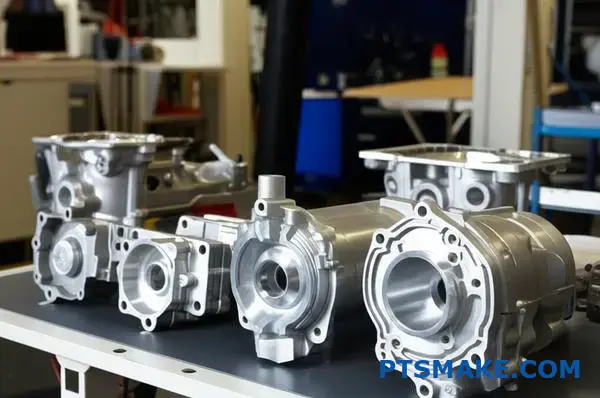

Как геометрия детали определяет заготовку

Геометрия детали - это первое, что мы анализируем при планировании стратегии обработки в PTSMAKE. Это основной фактор, который диктует, как мы будем ее держать. Сложные детали редко имеют большиеплоские, параллельные поверхности, идеально подходящие для стандартных тисков. Вместо этого мы часто имеем дело с тонкими стенками, органическими изгибами и глубокими карманами, каждый из которых представляет собой уникальную задачу.

Проблема с тонкими стенами и неправильными формами

Тонкостенные детали сильно подвержены деформации. Слишком сильное давление зажима может легко деформировать материал, что приведет к появлению нестандартных элементов. Аналогично, детали сложной, не призматической формы не имеют устойчивых поверхностей для надежного зажима. Это заставляет нас проявлять изобретательность. В таких ситуациях приспособление становится столь же важным, как и режущий инструмент. Задача состоит в том, чтобы обеспечить максимальную жесткость при минимальном усилии зажима, равномерно распределяя давление, чтобы избежать повреждения детали. Это основная задача при сложной обработке на станках с ЧПУ, где точность - это все.

Проектирование для обеспечения технологичности: Проактивный подход

Лучший способ решить проблему крепления - предотвратить ее на этапе проектирования. Мы часто сотрудничаем с клиентами, чтобы включить в конструкцию элементы, упрощающие крепление. Это не означает компромисс с функциональностью конструкции; это означает добавление небольших стратегических элементов. Это может быть добавление жертвенных выступов или бобышек, обеспечивающих надежную зажимную поверхность, которые затем обрабатываются на последней операции. Еще один важный аспект - определение четкого базовая точка отсчёта5 система на чертеже. Это дает машинисту стабильную и повторяющуюся основу для всех измерений и операций, что не является обязательным условием, когда точность имеет первостепенное значение.

| Геометрия деталей | Общий вызов | Рекомендуемое решение для зажимных приспособлений |

|---|---|---|

| Тонкостенные компоненты | Деформация под давлением зажима | Гидравлические тиски низкого давления, вакуумный патрон, специальные мягкие губки |

| Сложные, органические формы | Отсутствие параллельных зажимных поверхностей | Изготовленные на заказ 3D-печатные приспособления, зажим "ласточкин хвост", герметизация |

| Детали с глубокими карманами | Доступ к инструменту и удаление стружки | Высокие мягкие губки, приспособления для окон, системы охлаждения под высоким давлением |

Скрытые расходы на несколько установок

Каждый раз, когда деталь снимается с приспособления и снова зажимается для новой операции, возникает вероятность ошибки. Это один из самых значительных рисков в сложной обработке с ЧПУ. Даже на самом современном оборудовании невозможно переместить деталь с идеальной повторяемостью без ошибок. Эти крошечные неточности накапливаются с каждой установкой - явление, известное как накопление допусков. Для деталь, требующая жестких допусковВсего двух или трех установок может быть достаточно, чтобы критический размер вышел за пределы спецификации.

Помимо точности, многократная настройка снижает эффективность. Каждая настройка требует остановки станка, ручной обработки детали и проверки новой центровки. Это непроизводительное время, которое увеличивает время выполнения заказа и повышает затраты - две основные проблемы для любого менеджера по закупкам.

Стратегии, позволяющие свести к минимуму подставы

Наиболее эффективной стратегией борьбы с этими проблемами является обработка как можно большего количества деталей за один зажим.

Осваивайте 5-осевую обработку

Именно здесь 5-осевая обработка становится решающим фактором. Позволяя режущему инструменту подходить к заготовке с пяти разных сторон без повторного зажима, мы можем изготавливать очень сложные детали за одну-две установки. Инвестиции в 5-осевую технологию в компании PTSMAKE играют центральную роль в нашей способности поставлять высокоточные детали с конкурентоспособными сроками изготовления. Она напрямую решает проблему несоблюдения допусков и повышает общую эффективность.

Используйте модульные крепления и системы поддонов

Для серийного производства модульные приспособления на поддонах невероятно эффективны. Мы изготавливаем приспособление и монтируем сырье на паллету в автономном режиме, пока станок занят резкой другой детали. Когда станок готов, вся паллета быстро и точно загружается. Такая система обеспечивает высокую повторяемость между деталями и значительно сокращает время простоя станка, превращая 30-минутную установку в одноминутную замену.

При сложной обработке на станках с ЧПУ стратегия закрепощения является основой успеха. Геометрия детали напрямую влияет на конструкцию приспособления, а многократные установки создают риски для точности и эффективности. Упреждающее проектирование деталей с учетом зажима, использование 5-осевой технологии для минимизации количества установок и применение интеллектуальных приспособлений, таких как модульные системы, позволяют нам преодолеть эти трудности. Такой подход гарантирует, что даже самые сложные компоненты будут обработаны в соответствии с требованиями, в срок и без дорогостоящих ошибок.

Стратегии обработки поверхности и допусков для сложных деталей?

Вы когда-нибудь указывали самые строгие допуски и зеркальную отделку каждой детали, но получали предложение, которое значительно превышало ваш бюджет? Это распространенный подводный камень.

Для сложных деталей эффективная стратегия предполагает баланс между функциональностью и технологичностью. Жесткие допуски и тонкая отделка поверхности должны применяться только для критически важных функциональных поверхностей. Такой избирательный подход позволяет избежать лишних затрат и увеличения времени обработки за счет минимизации дополнительных этапов производства.

Критическая связь между техническими характеристиками и стоимостью

При сложной обработке с ЧПУ чистота поверхности и допуски - это не просто цифры на чертеже, это прямые факторы, определяющие стоимость. Чем сложнее геометрия детали, тем сложнее добиться тонкой обработки и выдержать жесткие допуски по всем элементам. Например, обработка глубокого узкого кармана до очень гладкой поверхности значительно сложнее, чем обработка простой плоской поверхности. Доступ к инструменту ограничен, удаление стружки затруднено, а вибрация может стать проблемой. Именно в этом случае необходим стратегический подход.

Почему чрезмерная толерантность является убийцей бюджета

Одна из самых распространенных проблем, с которой я сталкиваюсь, - это "завышение допусков" - указание допусков более жестких, чем те, которые на самом деле требуются для работы детали. Инженеры часто используют жесткие допуски для обеспечения безопасности, но за эту осторожность приходится платить высокую цену. Каждый уровень точности требует более совершенного оборудования, специализированной оснастки, меньшей скорости резки и более частых проверок. В некоторых наших прошлых проектах на PTSMAKE уменьшение некритичного допуска с ±0,01 мм до ±0,05 мм позволило снизить стоимость обработки этой детали более чем на 50%. Это простое изменение, которое оказывает огромное влияние. Главное - спросить: "Действительно ли этот допуск необходим для правильного функционирования детали?" Правильный метрология6 жизненно важен, но его следует применять там, где он приносит пользу.

Вот упрощенная схема того, как допуск может повлиять на стоимость:

| Допуск (мм) | Относительная стоимость обработки | Типичный процесс |

|---|---|---|

| ±0.1 | 1x | Стандартная фрезерная/токарная обработка с ЧПУ |

| ±0.025 | 2.5x | Тонкая фрезерная/токарная обработка с ЧПУ |

| ±0.01 | 5x | Шлифование / прецизионное ЧПУ |

| ±0.005 | 10x+ | Притирка / хонингование |

Как видите, ужесточение допуска со стандартных ±0,1 мм до точных ±0,01 мм может увеличить стоимость в пять раз. Всегда применяйте правило "как можно меньше, как можно больше".

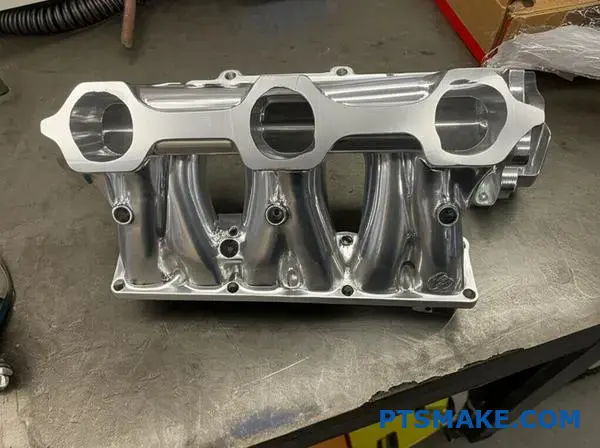

Как требования к чистоте поверхности формируют план производства

Качество поверхности, часто указываемое как среднее значение шероховатости (Ra), напрямую диктует необходимые производственные процессы. Стандартная механическая обработка может быть приемлемой для внутренних компонентов, но для деталей, предназначенных для потребителей, может потребоваться гораздо более гладкая, эстетически привлекательная поверхность. Достижение более тонкой отделки не является простой настройкой; зачастую для этого требуется совершенно иная последовательность производства.

От первичной обработки до последующей

Путешествие детали не всегда заканчивается, когда она сходит со станка с ЧПУ. Требуемая чистота поверхности часто определяет, что будет дальше. Более низкое значение Ra (более гладкая поверхность) обычно требует меньшей скорости подачи, более тонкого режущего инструмента и нескольких проходов чистовой обработки в процессе ЧПУ. Однако при очень тонкой отделке вторичные операции неизбежны.

Например, запрос на Ra в 1,6 мкм может быть выполнен с помощью тщательного фрезерования с ЧПУ. Но если чертеж требует Ra 0,4 мкм, в план необходимо включить этапы последующей обработки, такие как шлифовка или полировка. Каждый дополнительный этап увеличивает время и стоимость проекта. Недавно мы работали над проектом, включающим сложный коллектор для системы гидродинамики. Внутренние каналы требовали очень гладкой отделки для обеспечения ламинарного потока, в то время как внешние нефункциональные поверхности были в порядке со стандартной обработкой. Задав разные варианты отделки для разных элементов, клиент сэкономил значительные средства без ущерба для производительности.

Вот как требования к чистоте поверхности могут повлиять на выбор технологического процесса:

| Шероховатость поверхности (Ra мкм) | Необходимые общие процессы | Пример использования |

|---|---|---|

| 3.2 - 6.3 | Стандартная обработка с ЧПУ | Внутренние структурные компоненты |

| 1.6 - 3.2 | Тонкая обработка с ЧПУ | Сопрягаемые поверхности, некоторые видимые части |

| 0.8 - 1.6 | Измельчение, Обработка бисером | Высокоточная подгонка, хорошая эстетика |

| < 0.4 | Притирка, полировка, хонингование | Оптические компоненты, несущие поверхности |

Понимание этой взаимосвязи поможет вам разработать детали, которые будут одновременно функциональными и экономически эффективными в производстве. Общение с партнером-производителем, например с нами, компанией PTSMAKE, на ранних этапах проектирования позволяет согласовать ваши требования с наиболее эффективными методами производства для сложной обработки с ЧПУ.

При сложной обработке с ЧПУ продуманная стратегия обработки поверхности и допусков имеет решающее значение для управления затратами и сроками. Помните, что жесткие спецификации должны применяться только для критических элементов, где этого требует функция. Такой избирательный подход позволяет избежать чрезмерной обработки несущественных поверхностей, что напрямую приводит к экономии. Понимание того, что конкретные требования к отделке диктуют дополнительные этапы, такие как шлифовка или полировка, позволяет создавать конструкции, которые не только функциональны, но и оптимизированы с точки зрения эффективности производства и рентабельности.

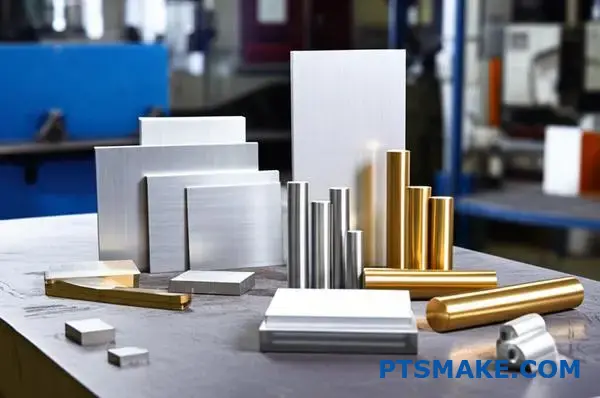

Влияние выбора материала на сложную обработку с ЧПУ?

Случалось ли вам завершать разработку проекта с использованием высокопроизводительного материала, но обнаружить, что он удваивает стоимость обработки и время выполнения заказа? Такое несоответствие может быстро сорвать даже самые лучшие планы проекта.

Такие свойства материала, как твердость, обрабатываемость и тепловое расширение, напрямую влияют на целесообразность, стоимость и время, необходимое для сложной обработки на станках с ЧПУ. Выбор материала, обеспечивающего баланс между производительностью и технологичностью, имеет решающее значение для реализации конструкторского замысла без нарушения бюджета и сроков.

Основные свойства, влияющие на результаты обработки

При выполнении сложного проекта по обработке на станках с ЧПУ материал - это не просто пассивный элемент; это активный участник, который диктует весь процесс. Три свойства, в частности, оказывают огромное влияние на успех, стоимость и скорость. Их понимание - первый шаг к принятию более разумных решений в области проектирования и производства.

Твердость и ее эффект

Твердость материала часто является первым фактором, который инженеры учитывают при определении производительности, но она имеет прямую, обратную зависимость от эффективности обработки. Чем тверже материал (например, инструментальная сталь D2 или инконель), тем большее сопротивление он оказывает режущему инструменту. Это приводит к:

- Повышенный износ инструмента: Инструменты быстрее затупляются, что требует более частой замены и увеличивает расходы на оснастку.

- Медленные скорости и подачи: Чтобы избежать поломки инструментов и выделения избыточного тепла, мы должны работать на станках медленнее, что напрямую увеличивает время цикла на деталь.

- Более высокие силы резания: Это может привести к вибрации и отклонению, что затрудняет соблюдение жестких допусков на тонких или сложных деталях.

Для сложных деталей с мелкими деталями эти проблемы возрастают. Маленькая концевая фреза, режущая закаленную сталь, - это рецепт медленного, дорогостоящего процесса с высоким риском поломки инструмента.

Показатели обрабатываемости в качестве руководства

Обрабатываемость - это не только твердость. Это более широкий показатель того, насколько легко материал поддается резке, и он учитывает такие факторы, как образование стружки. Например, некоторые более мягкие материалы, такие как нержавеющая сталь 304, считаются "липкими". Они образуют длинную, нитевидную стружку, которая может обвиться вокруг инструмента и заготовки, что может испортить качество обработки поверхности или сломать фрезу. Официальная оценка обрабатываемости, часто сравниваемая со сталью 1212, является хорошей отправной точкой для сравнения.

| Материал | Показатель обрабатываемости (прибл.) | Основные характеристики |

|---|---|---|

| Алюминий 6061-T6 | 90% | Отличная обрабатываемость, хороший контроль стружки |

| Нержавеющая сталь 304 | 45% | Непрочный, требует специального инструмента/охладителя |

| PEEK | 60% | Хорошо, но чувствительно к нагреванию |

| Инконель 718 | 12% | Чрезвычайно прочный, быстро затвердевает при работе |

Проблема теплового расширения

Тепло - неизбежный побочный продукт обработки. Когда инструмент режет материал, в результате трения выделяется тепло, которое передается заготовке. Это приводит к расширению материала. Проблема возникает при работе с жесткими допусками, поскольку материал с высокой коэффициент теплового расширения7 может значительно измениться. Деталь может идеально соответствовать спецификации, пока она нагрета на станке, но как только она остынет до комнатной температуры, она может уменьшиться в размерах, выходя за пределы допуска. Это особенно проблематично для пластиков, таких как Delrin, и металлов, таких как алюминий. Для решения этой проблемы требуются такие передовые стратегии, как заливка СОЖ, циклы сверления с пеком, а иногда даже снятие напряжения после обработки, что увеличивает время и сложность процесса.

Стратегический подход к выбору материалов

Выбор правильного материала - это не просто выбор самого простого для обработки. Речь идет о поиске оптимального варианта, где пересекаются требования к производительности и технологичности. Излишняя спецификация материала может оказаться столь же пагубной, как и недостаточная. Главное - сделать сознательный, осознанный выбор.

Баланс между производительностью, стоимостью и объемом

В своей работе в PTSMAKE мы часто проводим клиентов через процесс принятия решений, в котором взвешиваем потребности приложений и производственные реалии. Помогает в этом простая матрица. Спросите себя, какие факторы не подлежат обсуждению, а какие обладают определенной гибкостью.

| Приоритет | Примерные соображения | Материальные пристрастия |

|---|---|---|

| Ориентированные на производительность | Должны выдерживать сильную жару или воздействие агрессивных химических веществ. Требуется максимально возможная прочность. | Инконель, титан, ПЭЭК, закаленные стали. Будьте готовы к более высокой стоимости обработки. |

| Ориентируясь на стоимость | Функциональный прототип или деталь для некритичного применения. | Алюминий 6061, латунь, дельрин (ацеталь). Эти материалы отличаются высокой стоимостью и простотой обработки. |

| Сбалансированный подход | Необходима хорошая коррозионная стойкость и прочность, но стоимость также является фактором. | Нержавеющая сталь 303 (более обрабатываемая, чем 304), алюминий 7075. Хорошие промежуточные варианты. |

Определив основную движущую силу проекта, вы сможете сузить круг выбора материалов и провести более продуктивный разговор с партнером-производителем. Иногда небольшое изменение конструкции может позволить использовать более пригодный для обработки материал, что позволит сэкономить значительные средства без ущерба для функциональности.

Когда следует рассмотреть альтернативные варианты: Электроэрозионная обработка (EDM)

Иногда сочетание материала и геометрии делает обычную обработку с ЧПУ нецелесообразной. Особенно это касается деталей, которые невозможно создать с помощью вращающегося инструмента. Именно тогда необходимо рассмотреть альтернативные процессы.

Для решения сложных задач обработки на станках с ЧПУ электроэрозионная обработка (EDM) является мощным инструментом в нашем арсенале. EDM использует контролируемые электрические искры для эрозии материала, предлагая уникальные преимущества:

- Обработка сверхтвердых материалов: Он может резать любой токопроводящий материал, независимо от его твердости. Это делает его идеальным для закаленных инструментальных сталей, титана и экзотических сплавов, которые не поддаются обработке обычными режущими инструментами.

- Создание острых внутренних углов: Фрезерный инструмент круглый, поэтому он всегда будет оставлять радиус на внутреннем углу. EDM может создавать идеально острые, квадратные внутренние углы.

- Обработка без напряжения: Поскольку электрод никогда физически не соприкасается с заготовкой, силы резания отсутствуют. Это позволяет создавать очень тонкие стенки и деликатные детали, которые деформировались бы или сломались под давлением фрезерования.

Признание пределов одного процесса и знание, когда нужно применить другой, - отличительная черта настоящего партнера по производству. Для некоторых сложных деталей принудительное решение с помощью ЧПУ менее эффективно и более дорого, чем переход на более подходящий метод, например EDM.

Выбор материала - это основополагающее решение в сложной обработке с ЧПУ, которое определяет стоимость, время выполнения заказа и общую целесообразность. Такие ключевые свойства, как твердость, обрабатываемость и тепловое расширение, представляют собой уникальные проблемы, которые необходимо решать. Стратегический баланс между характеристиками материала и легкостью его обработки является залогом успеха. Для конструкций из очень твердых материалов или деталей, которые невозможно обработать фрезерованием, альтернативные процессы, такие как электроэрозионная обработка, обеспечивают более эффективный и зачастую более экономичный способ производства.

Экономически эффективные подходы к сложным деталям, обрабатываемым с помощью ЧПУ.

Пытаетесь удержать свои расходы на сложную обработку с ЧПУ от роста? Считаете ли вы, что достижение высокой точности часто означает жертвовать бюджетом, заставляя идти на сложные компромиссы при проектировании?

Ключ к экономически эффективной комплексной обработке на станках с ЧПУ лежит в интеллектуальном проектировании для производства (DFM). Консолидация функций, стандартизация размеров и минимизация жестких допусков позволяют значительно сократить время программирования, настройки и обработки, что напрямую снижает стоимость единицы продукции без ущерба для ее функциональности.

Стратегическое проектирование для производства (DFM)

Одной из наиболее эффективных областей для контроля затрат является этап проектирования, задолго до того, как металлический блок попадет на станок. По нашему опыту в PTSMAKE, несколько основополагающих принципов DFM неизменно обеспечивают наиболее значительную экономию для сложных деталей.

Консолидация функций

Вместо того чтобы разрабатывать сборку из нескольких простых деталей, которые нужно скрепить между собой, подумайте, нельзя ли объединить их в один более сложный обработанный компонент. Хотя отдельная деталь может показаться более сложной, такой подход позволяет избежать затрат, связанных с производством нескольких компонентов, управлением большим количеством материалов и, что самое важное, трудозатратами и временем, необходимыми для сборки. Он также может повысить общую прочность и точность конечного продукта за счет устранения потенциальных точек отказа или несоосности между отдельными деталями.

Сила стандартизации

Инженеры любят творчество, но когда речь идет о стоимости, стандартизация - ваш лучший друг. Придерживаясь стандартных размеров сверл, спецификаций резьбы и радиусов инструмента, мы можем использовать готовые инструменты. Каждый раз, когда конструкция требует индивидуального инструмента, это увеличивает затраты и время на приобретение инструмента и уникальные процедуры настройки. Например, проектирование карманов с радиусами углов, соответствующими стандартным размерам концевых фрез (например, 3 мм, 6 мм, 10 мм), гораздо эффективнее, чем указание нестандартного радиуса 4,75 мм, который потребует индивидуального инструмента или более медленного процесса обработки. Эта, казалось бы, незначительная деталь оказывает большое влияние на общее время цикла.

Допуски: Скрытый фактор затрат

Неоправданно жесткие допуски - это, пожалуй, самый большой вклад в завышенные затраты при сложной обработке с ЧПУ. Каждое измерение на чертеже должно быть подвергнуто сомнению: "Нужно ли это действительно нужно быть настолько точным?" Связь между допуском и стоимостью не линейная, а экспоненциальная. Ослабление некритичного допуска может значительно сократить время обработки, износ инструмента и требования к контролю. Правильное понимание Определение геометрических размеров и допуск8 помогает четко определить, какие функции являются критическими, а какие - нет.

Приведенная ниже таблица, составленная на основе данных из проектов, которыми мы занимались, иллюстрирует, как ужесточение допусков влияет на трудоемкость обработки.

| Уровень толерантности | Относительное время обработки | Относительное влияние на стоимость |

|---|---|---|

| Стандарт (±0,1 мм) | 1x | База |

| Плотно (±0,025 мм) | 2.5x | Значительное увеличение |

| Очень плотно (±0,01 мм) | 5x+ | Экспоненциальное увеличение |

Как видите, простое требование высокой точности там, где она функционально не нужна, может удвоить или утроить ваши расходы.

Баланс между сложностью, объемом и стоимостью

Принятие обоснованных решений на этапе проектирования требует четкого понимания компромиссов между тремя основными факторами: сложностью детали, объемом, который вы планируете производить, и итоговой стоимостью единицы продукции. Эти элементы взаимосвязаны, и оптимизация одного из них часто влияет на другие.

Взаимосвязь сложности и затрат

По мере увеличения сложности детали - за счет сложной геометрии, множества поверхностей или необходимости пятиосевой обработки - стоимость одной детали, естественно, возрастает. Это обусловлено несколькими факторами:

- Время программирования: Более сложные детали требуют значительно больше времени на программирование в CAM.

- Установка и крепление: Для надежной и точной фиксации детали при выполнении различных операций могут потребоваться специальные приспособления.

- Время обработки: Замысловатые детали часто требуют более низкой скорости резания, инструментов меньшего размера и более частой перестановки станка, что увеличивает время цикла обработки одной детали.

- Осмотр: Проверка сложной геометрии и жестких допусков требует более совершенного контрольного оборудования (например, КИМ) и больше времени от специалистов по контролю качества.

Для прототипов и малосерийных изделий эти первоначальные затраты распределяются на очень небольшое количество единиц, что делает стоимость каждой детали очень высокой.

Как объем производства меняет уравнение

Экономия на масштабе играет огромную роль в сложной обработке с ЧПУ. Хотя первоначальные затраты на настройку и программирование высоки, это единовременные расходы. При увеличении объема производства эти затраты амортизируются на большем количестве деталей, что приводит к значительному снижению стоимости единицы продукции.

В этой таблице в упрощенном виде показано, как объем влияет на распределение затрат:

| Объем производства | Влияние на стоимость установки | Влияние на стоимость обработки | Стоимость единицы продукции |

|---|---|---|---|

| 1-10 частей (прототип) | Очень высокий | Высокий | Очень высокий |

| 100-500 частей (низкий уровень) | Средний | Средний | Умеренный |

| 1000+ деталей (производство) | Низкий | Оптимизированный | Низкий |

Для крупносерийных проектов может быть даже рентабельно инвестировать в более совершенные приспособления или оптимизированную оснастку, сокращающую время цикла, - стратегия, которая не имела бы смысла для небольшого количества деталей.

Принятие взвешенных решений на ранних этапах

Лучше всего сбалансировать эти факторы в самом начале процесса проектирования. Именно здесь партнерство с таким производителем, как PTSMAKE, на ранних этапах приносит огромную пользу. Прежде чем завершить разработку дизайна, задайте важные вопросы:

- Все ли элементы этой детали функционально необходимы?

- Можно ли ослабить этот допуск без ущерба для производительности и посадки?

- Существует ли более простая геометрия, позволяющая достичь того же результата?

- Как ожидаемый объем производства повлияет на выбор материала и дизайна?

Ответив на эти вопросы, вы сможете с самого начала направить свою разработку в сторону решения, которое будет не только функциональным, но и оптимизированным с точки зрения эффективности производства.

Одним словом, экономически эффективная комплексная обработка на станках с ЧПУ - это не столько срезание углов, сколько принятие разумных, обоснованных решений на начальном этапе. Применяя такие принципы DFM, как объединение элементов, использование стандартных размеров и критическая оценка каждого допуска, вы сможете сократить расходы. Понимание компромиссов между сложностью и объемом производства позволит вам разрабатывать детали, оптимальные с точки зрения бюджета и производительности. Заблаговременное сотрудничество с партнером-производителем имеет решающее значение для получения значительной экономии и обеспечения успеха проекта.

Каких ошибок следует избегать при сложной обработке с ЧПУ?

Случалось ли вам разрабатывать сложную деталь, которая идеально выглядела в САПР, но при этом сталкивалась с резким ростом производственных затрат или непредвиденными задержками? Зачастую проблема кроется в мелких деталях конструкции, упущенных из виду до начала производства.

Наиболее распространенные ошибки при сложной обработке на станках с ЧПУ связаны с завышением допусков, проектированием деталей, которые трудно или невозможно обработать, и пренебрежением доступом к инструменту. Исправление этих ошибок на ранних этапах повышает технологичность, снижает затраты и обеспечивает высокое качество конечной детали.

Высокая цена ненужной точности

Одна из самых частых проблем, с которыми мы сталкиваемся в проектах PTSMAKE, - это завышенные допуски. Инженеры, стремясь к совершенству, часто применяют чрезвычайно жесткие допуски для всей детали. Хотя точность является целью сложной обработки на станках с ЧПУ, не каждая деталь требует одинакового уровня точности. Применение общих допусков ±0,001 дюйма к некритичным поверхностям может значительно увеличить затраты, не добавляя никакой функциональной ценности.

Почему так происходит? Для достижения более жестких допусков требуется более тщательная настройка, более низкая скорость станков, специализированная оснастка и более интенсивные процессы контроля качества. Например, стандартная операция фрезерования может быть быстрой и экономичной, но для соблюдения сверхстрогого допуска может потребоваться заключительный этап шлифования или несколько раундов контроля с использованием передовых технологий. Метрология9 оборудование. Дополнительные затраты машинного времени и труда напрямую ведут к увеличению стоимости и сроков изготовления. Главное - применять жесткие допуски только там, где они функционально необходимы - например, на сопрягаемых поверхностях, отверстиях подшипников или критических элементах центровки. Для всех остальных поверхностей следует указывать более стандартные, более слабые допуски, что значительно удешевит производство детали.

Разработка функций, которые бросают вызов физике

Другим распространенным препятствием является разработка функций, которые теоретически возможны в среде CAD, но непрактичны или невозможны для создания на станке с ЧПУ. В таких конструкциях часто игнорируются физические ограничения режущих инструментов и кинематики станка.

Нереалистичные острые внутренние углы

Классический пример - создание острых внутренних углов под углом 90 градусов. Стандартные концевые фрезы имеют цилиндрическую форму, поэтому они всегда оставляют радиус во внутреннем углу. Создание идеально острого угла невозможно с помощью стандартного фрезерного инструмента. Хотя такие методы, как EDM (электроэрозионная обработка), позволяют добиться этого, они добавляют совершенно отдельный и дорогостоящий процесс. Гораздо лучшим подходом является создание небольшого радиуса, или галтели, на всех внутренних углах. Радиус должен быть немного больше, чем радиус режущего инструмента, который вы собираетесь использовать.

Проблема с глубокими и узкими карманами

Глубокие, узкие карманы или каналы также представляют собой серьезную проблему. Для их обработки требуется длинный и тонкий режущий инструмент. Такие инструменты склонны к прогибу, вибрации (дребезгу) и поломкам, что негативно сказывается на качестве обработки поверхности и точности размеров. Как правило, глубина кармана в идеале должна быть не более чем в четыре-шесть раз больше диаметра режущего инструмента. Если глубокий карман неизбежен, рассмотрите альтернативные варианты конструкции, например, расширьте карман, чтобы использовать более прочный инструмент, или спроектируйте деталь как два отдельных компонента, которые можно собрать позже.

| Распространенная ошибка | Почему это проблема | Производимая альтернатива |

|---|---|---|

| Жесткие допуски для одеял | Увеличивает машинное время, износ инструмента и затраты на контроль. | Применяйте жесткие допуски только для критических элементов. |

| Острые внутренние углы | Стандартные инструменты имеют круглую форму; требуется дополнительный, дорогостоящий процесс. | Создайте небольшой радиус (галтель) во всех внутренних углах. |

| Глубокие, узкие карманы | Отклонение инструмента и вибрация приводят к плохой обработке и неточности. | Расширьте карман или уменьшите соотношение его глубины к диаметру. |

Забывая о том, что инструмент нужен для того, чтобы добраться до места

Прекрасно спроектированная деталь бесполезна, если режущий инструмент не может физически добраться до нее для обработки. Доступ к инструменту - это фундаментальный аспект проектирования для обеспечения технологичности (DFM), который удивительно легко упустить из виду, особенно в деталях со сложной геометрией. Каждая поверхность, которую необходимо обработать, должна иметь четкий, беспрепятственный путь для режущего инструмента и его держателя.

Скрытые особенности и проблемные подрезы

Элементы, расположенные в глубоких полостях или заблокированные другими стенами, невозможно обработать с помощью стандартных 3-осевых или даже 5-осевых установок. Частым примером является подрез - элемент, который нельзя обработать сверху вниз. Хотя специальная оснастка, например фрезы типа "леденец" или Т-образные пазы, может создавать некоторые подрезы, они имеют свои ограничения и значительно усложняют и удорожают процесс. Во многих прошлых проектах мы пришли к выводу, что эффективнее изменить конструкцию детали, чтобы устранить подрезы. Это может включать в себя разделение одного сложного компонента на две более простые детали, которые впоследствии скрепляются вместе. Такой подход не только решает проблему доступа, но и зачастую упрощает весь производственный процесс.

Опасности тонких стен и захламленности

Еще одной проблемой, связанной с доступом, является проектирование слишком тонких стенок. Тонкие стенки не обладают достаточной жесткостью и могут вибрировать или прогибаться под давлением режущего инструмента, что приводит к неточности размеров и плохой обработке поверхности. В некоторых случаях они могут даже сломаться во время обработки. Обычно мы рекомендуем минимальную толщину стенок в зависимости от материала и общего размера детали, но хорошей отправной точкой является отказ от стенок тоньше 0,8 мм (0,03 дюйма) для металлов. Аналогично, слишком близкое расположение элементов может препятствовать установке инструмента между ними. Всегда оставляйте вокруг элементов достаточный зазор, чтобы вместить диаметр режущего инструмента и его держателя. Продумывание траектории движения инструмента на этапе проектирования имеет решающее значение для успешного выполнения комплексной обработки с ЧПУ.

| Проблема доступа | Задача по обработке | Дизайнерское решение |

|---|---|---|

| Особенности препятствий | Инструмент не может достать до поверхности, чтобы разрезать ее. | Обеспечьте четкий путь для инструмента; упростите геометрию. |

| Undercuts | Требуется специальная дорогостоящая оснастка и сложные траектории работы станка. | Измените конструкцию, чтобы устранить подрез или разделить деталь. |

| Тонкие стены | Вибрация, прогиб и возможные поломки во время обработки. | Увеличьте толщину стенок для повышения жесткости. |

| Особенности толпы | Недостаточно места для размещения инструмента между элементами. | Увеличьте расстояние между соседними элементами. |

Для эффективной комплексной обработки с ЧПУ очень важно избегать распространенных ошибок при проектировании. Указывая допуски только там, где это необходимо, вы можете значительно сократить расходы. Проектирование технологичных элементов, таких как добавление радиусов к внутренним углам и избегание глубоких и узких карманов, позволяет избежать задержек в производстве. Самое главное - всегда учитывать доступ к инструменту, чтобы гарантировать, что ваш проект может быть создан физически. Продумывание производственного процесса с самого начала приводит к созданию более качественных, экономически эффективных деталей и более гладкому производству.

Руководство по проектированию для инженеров: Обеспечение технологичности и производительности.

Вы когда-нибудь завершали разработку сложной детали, а потом получали неожиданно высокую цену на изготовление или сообщение о том, что деталь не поддается обработке? Такой разрыв между проектом и реальностью приводит к досадным задержкам и превышению бюджета.

Чтобы обеспечить технологичность и производительность сложных станков с ЧПУ, инженеры должны внедрять принципы проектирования для обеспечения технологичности (DFM), сотрудничать с поставщиками на ранних этапах и использовать моделирование и прототипирование для проверки конструкции, прежде чем приступать к полномасштабному производству.

Основные принципы DFM для сложных деталей

Проектирование с учетом требований технологичности (DFM) - это практика разработки изделий таким образом, чтобы их было легко и экономически выгодно производить. Применительно к сложной обработке на станках с ЧПУ это не означает упрощения конструкции до степени компромисса между ее функциями. Напротив, это означает принятие разумных решений, учитывающих реалии процесса обработки. Речь идет о работе с процессом, а не против него. В прошлых проектах PTSMAKE мы видели, как небольшие корректировки DFM могут привести к значительной экономии средств и времени без изменения основных характеристик детали.

Умное дозирование

Не каждая поверхность нуждается в бритвенно-остром допуске. Избыточные допуски - одна из самых распространенных причин лишних затрат. Более жесткие допуски требуют более точной настройки станка, более низкой скорости резания, более частой смены инструмента и тщательного контроля качества. Главное - применять жесткие допуски только там, где они критически важны с функциональной точки зрения. Для некритичных деталей использование стандартных допусков может значительно сократить время и стоимость обработки. Мы обнаружили, что уменьшение допуска с ±0,01 мм до ±0,05 мм на несопрягаемой поверхности иногда позволяет сократить стоимость обработки этой детали вдвое.

Доступ к инструменту и радиусы

Подумайте о том, как режущий инструмент будет физически получать доступ к материалу, который ему нужно удалить. Глубокие карманы с небольшими внутренними углами - классическая проблема. Стандартные концевые фрезы круглые, поэтому они всегда оставляют радиус во внутреннем углу. Задание идеально острого 90-градусного внутреннего угла невозможно без вторичных процессов, таких как EDM. Вместо этого следует проектировать внутренние углы с радиусом, который немного больше радиуса режущего инструмента. Хорошее эмпирическое правило - делать радиус угла не менее 1/8 глубины полости. Это позволяет использовать более жесткий и короткий инструмент, что уменьшает болтание и улучшает качество обработки поверхности. Определение геометрических размеров и допуск10 это язык, используемый для точного определения этих функций.

Толщина стенок и соотношение характеристик

Для деталей, требующих значительного удаления материала, тонкие стенки могут стать проблемой. Они подвержены вибрации (дребезгу) во время обработки, что может привести к плохой обработке поверхности и неточностям в размерах. Кроме того, они могут деформироваться под воздействием напряжений, возникающих в процессе обработки.

| Характеристика | Рекомендуемые рекомендации | Причина |

|---|---|---|

| Минимальная толщина стенок | > 0,8 мм для металлов, > 1,5 мм для пластмасс | Предотвращает вибрацию, коробление и поломку инструмента. |

| Отношение глубины отверстия к его диаметру | < 10:1 | Глубокие отверстия вызывают проблемы с отводом стружки и потоком охлаждающей жидкости. |

| Соотношение сторон (высота:ширина) элементов | < 4:1 | Высокие и тонкие элементы нестабильны и трудно поддаются точной обработке. |

Соблюдение этих рекомендаций позволяет создать более прочную деталь, способную выдержать нагрузки при сложной обработке с ЧПУ.

Ценность сотрудничества и проверки

Отличный дизайн на бумаге - это только половина успеха. Эффективное воплощение этого дизайна в жизнь требует командной работы и проверки. Самые успешные проекты, над которыми я работал, предполагали тесное сотрудничество между инженером-конструктором и производственной командой с самого начала. Такой совместный подход позволяет выявить потенциальные проблемы задолго до того, как они превратятся в дорогостоящие проблемы на производстве. Это превращает производственный процесс из простой услуги в стратегическое преимущество.

Раннее привлечение поставщиков (ESI)

Не ждите, пока ваш проект станет "окончательным", чтобы поговорить с партнером-производителем. Привлечение такого поставщика, как PTSMAKE, на этапе разработки концепции обеспечивает доступ к богатому практическому опыту. Мы можем проанализировать ваши первоначальные проекты и предложить свои рекомендации по выбору материалов, стратегии допусков и геометрии элементов, которые могут улучшить технологичность. Например, однажды клиент принес нам проект алюминиевого корпуса, который требовал глубокой фрезеровки. Предложив незначительное изменение радиусов внутренних углов и добавив небольшую угол осадкиМы помогли им сократить планируемое время обработки более чем на 30%, и эта экономия сразу же пошла им в плюс. Такой диалог на ранних этапах очень важен для оптимизации деталей, предназначенных для сложной обработки на станках с ЧПУ.

Прототипирование для физической верификации

Моделирование - это мощный инструмент, но ничто не сравнится с тем, чтобы подержать в руках физическую деталь. Прототипирование - важный этап проверки. Оно позволяет:

- Испытание формы и посадки: Проверьте, как ваша деталь взаимодействует с другими компонентами в сборке.

- Удостоверьтесь в правильности выбора материала: Убедитесь, что выбранный материал соответствует функциональным требованиям по прочности, весу и долговечности.

- Выполните функциональное тестирование: Прежде чем вкладывать деньги в производственную оснастку, проверьте деталь в реальных условиях, чтобы убедиться в ее работоспособности.

Мы часто рекомендуем использовать многоступенчатый процесс создания прототипов. Начните с недорогой 3D-печатной модели для первоначальной проверки формы и посадки, а затем перейдите к функциональному прототипу, изготовленному на станке с ЧПУ с использованием конечного производственного материала. Такой итеративный подход снижает риски для всего проекта.

Использование моделирования для прогнозирования результатов

Еще до раскроя материала программное обеспечение для моделирования может дать невероятные сведения. Анализ методом конечных элементов (FEA) позволяет предсказать, как деталь будет реагировать на напряжение, вибрацию и тепловые нагрузки, помогая оптимизировать конструкцию для обеспечения прочности при минимизации веса. Компьютерное моделирование производства (CAM) показывает точные траектории движения инструмента на станке с ЧПУ. Мы используем этот метод для выявления возможных столкновений инструментов, оценки времени цикла и обеспечения того, чтобы станок мог создать все детали в соответствии с проектом. Для инженеров предоставление производителю собственных результатов FEA также может ускорить процесс обратной связи DFM.

Освоение проектирования для сложной обработки на станках с ЧПУ зависит от практического, дальновидного подхода. Речь идет о разумном выборе, основанном на принципах DFM, таких как продуманные допуски и удобная для инструмента геометрия. Еще важнее превратить производственные отношения в партнерские благодаря раннему сотрудничеству с поставщиками. Проверяя свои проекты с помощью моделирования и физических прототипов, вы преодолеваете критический разрыв между концепцией и высокопроизводительным, экономически эффективным конечным продуктом, гарантируя, что ваше видение станет реальностью, пригодной для производства.

Разблокируйте успех комплексной обработки с ЧПУ с помощью опыта PTSMAKE

Готовы освоить сложную обработку на станках с ЧПУ и оптимизировать свой следующий проект? Отправьте заявку в PTSMAKE сегодня и получите точность, эффективность и экспертную поддержку от прототипа до производства. Наши специалисты помогут сократить расходы и добиться исключительных результатов при решении самых сложных производственных задач - давайте начнем!

Нажмите, чтобы понять, как оси станка напрямую влияют на сложность и стоимость конструкции вашей детали. ↩

Узнайте, как выбор правильной базовой точки может значительно упростить процесс обработки и повысить точность конечной детали. ↩

Узнайте о физике, лежащей в основе этой вредной вибрации инструмента, и о том, как уменьшить ее в своих конструкциях. ↩

Узнайте, как этот инженерный принцип влияет на долговечность деталей и как его использовать при проектировании. ↩

Поймите, как правильное определение и использование базовых точек обеспечивает точность деталей на всех производственных операциях. ↩

Узнайте больше о науке измерений и о том, как она обеспечивает точное соответствие деталей спецификациям. ↩

Узнайте, как это важнейшее свойство влияет на точность, и изучите стратегии управления им в своих разработках. ↩

Научитесь использовать этот символический язык на инженерных чертежах, чтобы точно передать функциональные требования и уменьшить неоднозначность в производстве. ↩

Изучите принципы метрологии, чтобы лучше понять, как измеряются и проверяются допуски в точном производстве. ↩

Изучите GD&T, чтобы узнать, как точно определить и передать функциональный замысел конструкции на ваших инженерных чертежах. ↩