Инженеры-производственники постоянно сталкиваются с проблемой: получение стабильно качественных деталей из анодированного алюминия, отвечающих точным техническим требованиям. Многие из них борются с дефектами, отклонениями в цвете и проблемами с производительностью, поскольку не имеют глубокого представления об электрохимических процессах, лежащих в их основе.

Анодирование - это контролируемый электрохимический процесс, в ходе которого поверхность алюминия превращается в оксид алюминия путем электролитического окисления, создавая защитное и декоративное покрытие, которое вырастает из основного металла, а не наносится поверх него.

Это руководство охватывает все, начиная с базовых электрохимических принципов и заканчивая передовыми методами поиска и устранения неисправностей. Вы узнаете, как различные алюминиевые сплавы реагируют на анодирование, освоите различия между процессами типа I, II и III, а также найдете практические решения распространенных проблем с качеством, которые помогут вам сэкономить время и дорогостоящую доработку.

В чем заключается основной электрохимический принцип анодирования?

Многие воспринимают анодирование как еще одно покрытие поверхности. Но это гораздо более фундаментальный процесс. Это контролируемая электрохимическая реакция. Мы не просто добавляем слой краски, мы разумно выращиваем новую поверхность непосредственно из самой алюминиевой детали. В этом и заключается ключ к ее прочности.

Основные настройки

Чтобы понять это, необходимо знать четырех основных участников процесса. Каждый из них играет важную роль в превращении. Все просто, но реакция сложная.

| Компонент | Роль в анодировании |

|---|---|

| Анод (деталь) | Алюминиевая заготовка, которая является положительным электродом. |

| Катод | Отрицательный электрод, используемый для завершения цепи. |

| Электролит | Кислотный раствор, проводящий электрический ток. |

| Источник питания постоянного тока | Двигатель, который приводит в движение всю реакцию. |

Такая установка создает мощный контур, запускающий трансформацию алюминия.

Электрохимическая трансформация раскрыта

Когда мы подаем постоянный ток (DC), начинается процесс. Алюминиевая деталь, выступающая в роли анода (положительного электрода), погружается в кислотную среду. электролит1. Ток, проходящий через эту цепь, вызывает контролируемое окисление, превращая поверхность в оксид алюминия. Это не ржавчина, а четкая кристаллическая структура.

Ионическое движение

Это не пассивный процесс. Электрический ток заставляет ионы двигаться. Отрицательно заряженные ионы кислорода из электролита притягиваются к положительно заряженной поверхности алюминия.

Одновременно положительно заряженные ионы алюминия из заготовки оттягиваются от поверхности. Там, где эти два типа ионов встречаются, они вступают в реакцию. В результате реакции образуется оксид алюминия (Al₂O₃), то самое вещество, которое придает анодированному покрытию невероятную прочность и устойчивость к коррозии.

Слой прорастает как в подложку, так и из нее. Поскольку он вырастает из основного материала, он полностью интегрирован в алюминиевую деталь. Поэтому он не скалывается и не отслаивается, как краска.

Анодирование по сравнению с поверхностным покрытием

Полезно посмотреть, чем это отличается от традиционных покрытий. В наших проектах в PTSMAKE мы выбираем анодирование, когда целостность компонентов имеет первостепенное значение.

| Характеристика | Анодирование | Окраска / покрытие |

|---|---|---|

| Связывание | Полностью интегрирована с металлом | Сидит на поверхности |

| Процесс | Электрохимическое преобразование | Простое осаждение материала |

| Долговечность | Очень высокая прочность; устойчивость к сколам | Может скалываться, шелушиться или отслаиваться |

| Результат | Новая, более твердая поверхность | Дополнительный поверхностный слой |

Это различие крайне важно для любого инженера или дизайнера.

Анодирование - это разработанный электрохимический процесс. Он превращает поверхность алюминиевой детали в прочный, устойчивый к коррозии слой оксида алюминия. Этот интегрированный слой обеспечивает превосходные эксплуатационные характеристики по сравнению с покрытиями, которые просто ложатся на поверхность.

Почему для анодирования выбираются конкретные алюминиевые сплавы?

Успех анодирования во многом зависит от самого алюминиевого сплава. Подумайте об этом, как о выпечке торта. Ингредиенты, которые вы используете, полностью меняют конечный результат.

То же самое справедливо и для алюминия. Особые элементы, входящие в его состав, например магний или кремний, напрямую влияют на качество анодированного покрытия.

Влияние легирующих элементов

Каждый легирующий элемент по-разному реагирует в процессе анодирования. Одни помогают создать идеальное покрытие, другие могут вызвать серьезные проблемы. Очень важно понимать эти эффекты, прежде чем выбирать материал для своего проекта.

Ключевые элементы и их влияние

Магний (Mg) помогает получить чистую и яркую поверхность. Кремний (Si), однако, часто приводит к темно-серому, неоднородному виду. Медь (Cu) может снизить конечную коррозионную стойкость.

| Легирующий элемент | Влияние на анодирование | Типичная отделка |

|---|---|---|

| Магний (Mg) | Превосходно | Яркий, чистый |

| Кремний (Si) | Бедный | Темный, серый |

| Медь (Cu) | Справедливо, но сложно | Желтоватый оттенок |

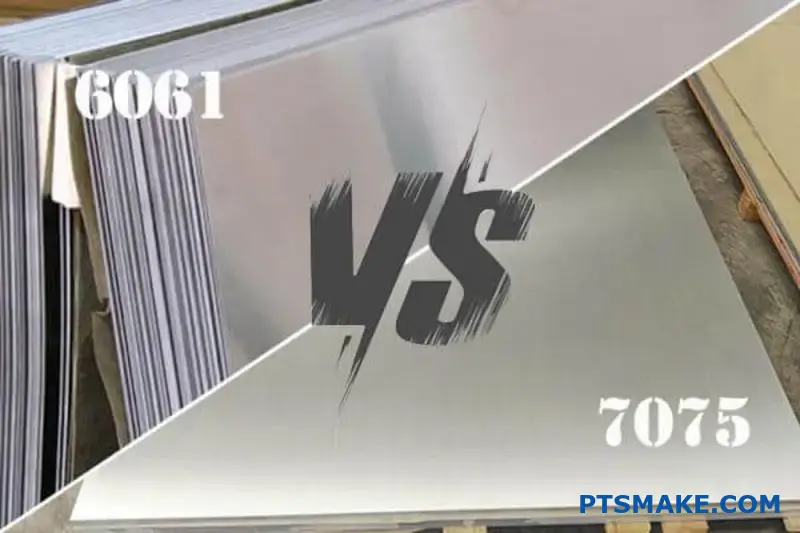

Практическое сравнение анодированных сплавов

Давайте сравним, как ведут себя различные популярные сплавы. Выбор правильного сплава с самого начала - важный шаг, которому мы уделяем особое внимание в PTSMAKE. Он экономит время и предотвращает дорогостоящие ошибки в дальнейшем. Неправильный выбор может разрушить эстетические и функциональные цели детали.

Сплав 6061: Универсальный выбор

6061 не зря считается рабочей лошадкой. Он содержит магний и кремний, что позволяет ему формировать прочный, равномерный и прозрачный анодный слой. Это делает его отличным кандидатом для окрашивания в различные цвета. Он неизменно обеспечивает отличные косметические и защитные результаты.

Сплав 7075: высокая прочность, высокая прочность

7075 известен своей невероятной прочностью, но высокое содержание цинка и меди усложняет процесс анодирования. Эти элементы могут создавать несоответствия в оксидном слое. Это часто приводит к образованию тонкого покрытия с естественным желтоватым или коричневатым оттенком. Присутствие интерметаллические соединения2 затрудняет получение равномерного декоративного покрытия.

Литой сплав для самолета A380: Проблема кремния

Наибольшую сложность представляют литые сплавы типа A380. Они содержат большое количество кремния, более 8%. Этот кремний не анодируется. Он оставляет после себя темное, часто пятнистое серое покрытие, которое не подходит для большинства косметических применений.

| Сплав | Ключевые элементы | Анодированный цвет (натуральный) | Равномерность | Защитное качество |

|---|---|---|---|---|

| 6061 | Магний, кремний | Очистить | Превосходно | Превосходно |

| 7075 | Цинк, медь | Желтоватый/коричневатый | Ярмарка | Хорошо |

| A380 | Кремний, медь | Темно-серый, крапчатый | Бедный | Ярмарка |

Легирующие элементы являются решающим фактором успеха анодирования. Такой сплав, как 6061, обеспечивает красивое, равномерное покрытие. Напротив, литейные сплавы с высоким содержанием кремния или сплавы с высоким содержанием меди, такие как 7075, представляют значительные трудности для достижения высококачественного косметического вида и равномерной защиты.

Каковы основные функциональные цели анодирования, помимо внешнего вида?

Несмотря на то, что великолепная отделка очень важна, истинная ценность анодирования заключается в его функциональных преимуществах. Этот процесс превращает простую алюминиевую поверхность в высокопроизводительный барьер. Речь идет о добавлении реальной инженерной ценности.

Мы ориентируемся на три основные цели для деталей наших клиентов. Эти обновления имеют решающее значение для производительности и долговечности.

Превосходная коррозионная стойкость

Анодирование создает устойчивый оксидный слой. Этот слой гораздо толще естественного, он защищает металл от влаги и химикатов.

Повышенная твердость

Анодированный слой невероятно твердый, часто приближающийся по твердости к алмазу. Это значительно повышает износостойкость.

Электрическая изоляция

В отличие от необработанного алюминия, анодированная поверхность не проводит электричество. Это очень важно для многих электронных приложений.

| Характеристика | Необработанный алюминий | Анодированный алюминий |

|---|---|---|

| Коррозия | Бедный | Превосходно |

| Твердость | Мягкий | Очень трудно |

| Изоляция | Проводник | Изоляция |

В компании PTSMAKE мы помогаем клиентам выбрать подходящий тип анодирования, исходя из их конкретных функциональных потребностей. Это не универсальное решение. Важнейшим фактором является среда, в которой будет использоваться деталь.

Реальные инженерные приложения

Устойчивость к коррозии в борьбе со стихиями

Для деталей, подвергающихся воздействию суровых условий, коррозионная стойкость не является обязательным условием. Подумайте о компонентах, используемых в морской среде. Мы работали над деталями для подводной робототехники, где постоянно присутствует соленая вода. Стандартный алюминий быстро выходит из строя. Анодирование обеспечивает надежную защиту, предотвращая разрушение и обеспечивая надежную работу устройства в течение всего срока службы. Это простой шаг, который позволяет избежать дорогостоящего ремонта в будущем.

Повышение долговечности за счет твердости поверхности

В машиностроении детали часто подвергаются трению и истиранию. Здесь поможет анодирование с твердым покрытием (тип III). Оно создает чрезвычайно прочную поверхность, идеально подходящую для таких деталей, как поршни, шестерни или механизмы скольжения. Этот процесс значительно продлевает срок службы детали. Он снижает потребность в обслуживании и обеспечивает стабильную работу. Твердый слой защищает более мягкую алюминиевую сердцевину от механических воздействий.

Обеспечение безопасности с помощью электрической изоляции

Во многих электронных устройствах используется алюминий, поскольку он отлично отводит тепло. Однако его электропроводность может стать проблемой. Анодирование создает электроизолирующий слой. Это предотвращает короткое замыкание между чувствительными компонентами и корпусом. Мы часто используем его для радиаторов и корпусов. Это свойство обеспечивает безопасность и надежность конечного продукта, поскольку улучшает диэлектрическая прочность3 поверхности.

Анодирование - это ключевой процесс для создания функциональных, высокопроизводительных деталей. Оно повышает коррозионную стойкость, увеличивает твердость поверхности для лучшего износа и обеспечивает необходимую электроизоляцию. Эти преимущества имеют решающее значение для сложных отраслей промышленности.

Что означает термин "сила броска" на практике?

В анодировании "сила отбрасывания" - важнейшее понятие. Оно описывает способность процесса создавать равномерный оксидный слой на всех поверхностях детали.

Это особенно важно для сложных геометрических форм. Подумайте о деталях с глубокими отверстиями, острыми внутренними углами или узкими щелями. Хорошая сила броска обеспечивает покрытие этих труднодоступных мест так же хорошо, как и плоских, открытых поверхностей. Без этого вы получите неравномерное покрытие и неравномерную защиту.

Ключевые факторы влияния

Эффективность силы броска определяется несколькими переменными. Их понимание - ключ к достижению качественного финиша.

| Фактор | Описание |

|---|---|

| Тип электролита | Используемый химический раствор напрямую влияет на ионный поток. |

| Температура | Влияет на проводимость и скорость реакции в процессе. |

| Геометрия деталей | Форма самой детали может помочь или помешать процессу. |

Более глубокий взгляд на факторы анодирования

Получение равномерного анодированного слоя на сложных деталях - задача, с которой мы часто сталкиваемся в PTSMAKE. Успех зависит от тщательного контроля переменных процесса, которые влияют на силу броска. Давайте разберем наиболее важные из них.

Состав и концентрация электролитов

Тип кислоты, используемой в ванне с электролитом, является основным фактором. Например, анодирование с использованием хромовой кислоты обычно обеспечивает лучшую бросковую способность, чем более распространенный процесс с использованием серной кислоты. Это делает его предпочтительным выбором для деталей очень сложной формы, например, в аэрокосмической отрасли. Концентрация кислоты также имеет значение. Более низкая концентрация иногда может улучшить силу броска за счет изменения проводимости раствора.

Рабочая температура

Контроль температуры не является обязательным. Повышение температуры ванны увеличивает электропроводность электролита, что может повысить мощность броска. Однако это также ускоряет растворение оксидного слоя. Это создает хрупкий баланс. По результатам наших тестов, поиск оптимальной температуры для конкретного сплава и геометрии детали необходим для получения равномерного покрытия, не нарушающего его целостность. На процесс также могут повлиять Эффект клетки Фарадея4 где утопленные участки экранированы от электрического тока.

Геометрия деталей и штабелирование

Конструкция детали является важным фактором.

- Острые углы: Электрический ток концентрируется на острых внешних углах, что приводит к образованию более тонких покрытий во внутренних углах.

- Глубокие отверстия: Электрическому току и электролиту трудно проникнуть в глубокие и узкие отверстия.

То, как мы устанавливаем деталь на стойку, также имеет огромное значение. Стратегическое размещение на стойке обеспечивает достаточное воздействие электролита и электрического поля на все поверхности, сводя к минимуму несоответствия.

Одним словом, сила отбрасывания определяет, насколько равномерно процесс анодирования покрывает сложную деталь. Это не один параметр, а результат баланса между типом электролита, температурой и геометрией детали для достижения последовательного защитного покрытия на каждой поверхности.

Чем анодирование принципиально отличается от гальванического покрытия?

Суть разницы проста и в то же время глубока. Анодирование - это процесс преобразования, а гальваника - аддитивный процесс. Подумайте об этом так: анодирование создает защитный слой с сайта сам металл. Он преобразует существующую поверхность.

В отличие от этого, при гальваническом покрытии наносится совершенно новый слой другого металла на поверхность. Это различие имеет решающее значение. От него зависит все: от адгезии до конечных размеров.

Ключевые отличия с первого взгляда

Понимание этой концепции "рост против добавления" - первый шаг. Она определяет поведение каждого вида отделки.

| Характеристика | Анодирование | Гальваническое покрытие |

|---|---|---|

| Тип процесса | Конверсионное покрытие | Нанесение аддитивного покрытия |

| Формирование слоев | Растет из основного металла | Отложения на основном металле |

| Материал | Оксид неблагородного металла | Другой металл |

Эта таблица показывает фундаментальный принцип, лежащий в основе каждого процесса. Один преобразует, другой покрывает.

Выбор между ними - это не только внешний вид. Это критическое инженерное решение, основанное на первых принципах. Последствия для производительности деталей очень значительны. В компании PTSMAKE мы ежедневно помогаем клиентам сделать этот выбор, обеспечивая идеальное соответствие отделки требованиям приложения.

Влияние на характеристики деталей

Давайте разберемся, как это основное различие влияет на ключевые характеристики деталей. Метод формирования слоев напрямую влияет на характеристики конечного продукта и конечные размеры детали. Эту тему мы часто обсуждаем с клиентами на этапе проектирования.

Адгезия и долговечность

Поскольку анодированный слой является неотъемлемой частью основного металла, его адгезия идеальна. Он не может отслоиться или отколоться, поскольку является частью подложка5 самостоятельно. Это делает анодирование чрезвычайно прочным для применения в условиях повышенного износа.

Гальваническое покрытие, однако, основано на молекулярной связи между двумя различными материалами. Хотя современные технологии создают прочные соединения, всегда существует риск расслоения или отслаивания под нагрузкой, если подготовка поверхности не безупречна.

Изменения размеров

Именно здесь на помощь приходит прецизионное проектирование. При анодировании слой растет как внутрь, так и наружу от исходной поверхности. Обычно около 50% толщины слоя проникает в металл, а 50% накапливается на поверхности.

Гальваническое покрытие является чисто аддитивным. Вся толщина гальванического слоя добавляется к размерам детали. Для деталей с жесткими допусками эта разница является важным фактором.

| Аспект | Анодирование | Гальваническое покрытие |

|---|---|---|

| Адгезия | Неотъемлемая часть, не отслаивается | Полагается на связь, может расслаиваться |

| Размеры | Растет внутрь и наружу (например, 50/50) | Чисто аддитивный, увеличивает размер |

| Материал основания | Должен быть подходящим металлом (Al, Ti) | Можно наносить на многие материалы |

Понимание этих последствий гарантирует, что конечная деталь будет соответствовать всем спецификациям, что является основным принципом нашей работы в PTSMAKE.

Анодирование коренным образом изменяет существующую поверхность, создавая интегрированный защитный слой. Гальваническое покрытие добавляет новый, отдельный металлический слой сверху. Это различие напрямую влияет на прочность сцепления, допуски на размеры и свойства материала готового компонента.

Каковы основные экологические проблемы, связанные со сточными водами анодирования?

Промывочная вода, образующаяся в процессе анодирования, может показаться чистой, но она несет в себе значительные экологические риски. Две основные проблемы - это растворенные металлы и экстремальный уровень pH воды. Эти факторы делают сточные воды очень токсичными.

Основные загрязняющие вещества

Растворенный алюминий является основным загрязнителем, источником которого являются обрабатываемые детали. В зависимости от конкретного процесса анодирования могут присутствовать и другие тяжелые металлы, например хром. Эти металлы вредны для водных экосистем.

Вызов pH

Сточные воды имеют либо высокую кислотность, либо высокую щелочность. Сброс сточных вод без очистки может резко изменить рН природных водоемов, причинив непосредственный вред рыбе и растениям.

| Загрязнитель | Первоисточник | Экологическая угроза |

|---|---|---|

| Растворенный алюминий | Травление деталей | Токсичен для рыб и водных беспозвоночных |

| Другие тяжелые металлы | Окрашивание/запечатывание ванн | Может накапливаться в пищевой цепи |

| Повышенная кислотность/щелочность | Технологические ванны | Разрушает водные среды обитания |

Очистка сточных вод - это не просто соблюдение правил, это ответственное производство. По моему опыту, надежная система очистки необходима для любого авторитетного предприятия по анодированию. Процесс включает в себя нейтрализацию pH и удаление растворенных тяжелых металлов перед сбросом.

Первый шаг: нейтрализация рН

Первый и самый важный шаг - регулировка pH. Если вода кислая, мы осторожно добавляем щелочной раствор. Если щелочная, добавляем кислоту. Мы стремимся к нейтральному pH, обычно в диапазоне от 6,0 до 9,0. Этот этап очень важен, поскольку он подготавливает воду к эффективному удалению металлов. Неправильный pH может помешать работе следующего этапа.

Второй этап: Осаждение и удаление металла

После корректировки pH мы вводим химические вещества, которые вступают в реакцию с растворенными металлами. Эта реакция, известная как выпадение осадка, превращает невидимые растворенные металлы в твердые видимые частицы.

Затем эти крошечные частицы объединяются в более крупные группы в результате процесса, называемого Флокуляция6. Эти более крупные и тяжелые комки, или "флок", гораздо легче отделить от воды. В прошлых проектах PTSMAKE мы убедились, что этот метод очень эффективен. Затем твердые частицы удаляются через отстойники и фильтрацию, оставляя после себя чистую воду.

| Стадия лечения | Цель | Общий метод |

|---|---|---|

| Эквализация | Создание унифицированных сточных вод | Смешивание в большом резервуаре |

| Нейтрализация рН | Отрегулируйте pH до нейтрального уровня | Дозирование кислоты или щелочи |

| Коагуляция/флокуляция | Сгустки твердых частиц для легкого удаления | Добавление специальных полимеров |

| Разъяснение | Отделение твердых частиц от воды | Отстойники и фильтрация |

Такой двуединый подход гарантирует, что вода, сбрасываемая с нашего предприятия, безопасна для окружающей среды. Это обязательство, к которому мы относимся со всей серьезностью.

Сточные воды от анодирования опасны из-за растворенных металлов и экстремального уровня pH. Правильный процесс очистки имеет решающее значение. Он включает в себя сначала нейтрализацию pH, затем химическое осаждение и фильтрацию для удаления металлов, что обеспечивает соблюдение требований и защиту окружающей среды.

Что отличает анодирование типа II от анодирования типа III (Hardcoat)?

Давайте сразу перейдем к делу. Выбор между анодированием типа II и типа III зависит от специфики вашего применения. Это классический компромисс между универсальностью и высочайшей производительностью.

Понимание основных компромиссов

Тип II - это надежная рабочая лошадка, обеспечивающая косметическую и общую коррозионную стойкость. Напротив, тип III - это специализированный процесс. Он создает поверхность, готовую к самым суровым условиям эксплуатации. Различия начинаются на уровне фундаментального процесса.

Процесс определяет производительность

Рабочие параметры напрямую определяют конечные свойства покрытия. Мы рассмотрим, как температура и электричество создают два совершенно разных результата.

Причина различий кроется в химическом составе процесса. Анодирование типа III происходит в гораздо более холодной ванне с электролитом, обычно близкой к замерзанию. Такая низкая температура значительно замедляет естественную тенденцию серной кислоты растворять оксид алюминия по мере его образования.

В то же время мы подаем гораздо больший электрический ток. Это заставляет оксидный слой нарастать гораздо быстрее, чем он успевает раствориться. Такая контролируемая конкуренция создает совершенно иной морфология пор7. Полученный оксидный слой невероятно плотный и толстый. Он имеет более упорядоченную, компактную структуру. Именно это придает твердому покрытию превосходную твердость и износостойкость.

Напротив, для типа II используется ванна с комнатной температурой. Скорость роста и растворения оксидов более сбалансирована. В результате получается более пористый, менее плотный слой, который отлично воспринимает красители, но не обладает долговечностью типа III. В своей работе в PTSMAKE мы всегда ориентируемся на конечный вариант использования. Декоративная деталь не нуждается в затратах и свойствах твердого покрытия. А вот промышленные детали, подвергающиеся высокому износу, совершенно необходимы.

Сравнение: Тип II и тип III анодирования

| Параметр | Тип II (серный) | Тип III (твердое покрытие) |

|---|---|---|

| Рабочая температура | 18-22°C (65-72°F) | 0-4°C (32-40°F) |

| Текущая плотность | 12-25 А/ф² | 25-40 A/ft² |

| Толщина слоя | 5 - 25 мкм (0,0002" - 0,001") | 25 - 125 мкм (0,001" - 0,005") |

| Твердость | 200-400 HV | 600-700 HV (Роквелл 60-70C) |

| Устойчивость к истиранию | Хорошо | Превосходно |

| Типовые применения | Потребительская электроника, архитектурные детали | Аэрокосмические компоненты, поршни, шестерни |

В общем, выбор очевиден. Анодирование типа II обеспечивает хорошую коррозионную стойкость и идеально подходит для окрашивания. Тип III создает более толстую и твердую поверхность для применения в условиях повышенного износа, где долговечность является главной задачей. Процесс диктует свойства.

В каких случаях вы можете использовать анодирование типа I (хромовая кислота)?

Анодирование типа I - это узкоспециализированный процесс. Вы не увидите, чтобы он использовался так же часто, как тип II. Но для некоторых критических применений это единственный реальный выбор.

Это особенно актуально для аэрокосмической промышленности. Мы указываем тип I для деталей со сложной геометрией. Подумайте о деталях с плотными швами, складками или глухими отверстиями. Его также выбирают, когда сохранение первоначальной усталостной прочности материала не является обязательным условием.

Основные сценарии для типа I

Тонкая пленка, которую он создает, обеспечивает превосходную коррозионную стойкость. Она оказывает минимальное влияние на размеры и структурную целостность детали.

| Характеристика | Тип I (хромовая кислота) | Тип II (серная кислота) |

|---|---|---|

| Усталостная прочность Воздействие | Минимум | Может быть значительным |

| Риск попадания кислоты в ловушку | Низкий риск коррозии | Высокий риск коррозии |

| Толщина пленки | Очень тонкие (~0,5-2,5 мкм) | Толще (~2-25 мкм) |

| Первичное применение | Аэрокосмическая промышленность, скрепленные узлы | Общего назначения, декоративные |

Это делает его идеальным для деталей, которые в течение срока службы будут постоянно подвергаться изгибу или вибрации.

Аэрокосмическая промышленность и сложные геометрии

В аэрокосмической отрасли важен каждый грамм и каждый цикл нагрузки. Именно поэтому анодирование типа I часто является стандартом для алюминиевых авиационных компонентов. Этот процесс имеет очень низкую дебет с кредитом8Это означает, что он не снижает способность детали выдерживать циклические нагрузки. Для таких деталей, как обшивка фюзеляжа или элементы крыла, это критический фактор безопасности.

Дилемма запертой кислоты

Теперь поговорим о сложных деталях. Представьте себе деталь с перекрывающимися стыками или глубокими узкими отверстиями. В процессе анодирования раствор кислоты может застрять в этих местах. Если вы используете тип II (серную кислоту), то все застрявшие остатки будут продолжать разъедать алюминий, вызывая коррозию изнутри. Это катастрофическая поломка, которая только и ждет, чтобы произойти. Хромовая кислота, однако, гораздо менее агрессивна. Любое небольшое количество, попавшее в ловушку, самопассивируется и не причинит дальнейшего вреда. Это ключевая причина, по которой мы рекомендуем ее для сварных деталей и сложных узлов в PTSMAKE.

Экологический вызов

Главный недостаток типа I - его химический состав. В нем используется шестивалентный хром - вещество, к которому предъявляются жесткие требования по охране окружающей среды и здоровья. Это делает процесс более дорогим и сложным в управлении из-за требований к переработке отходов и безопасности. В результате его применяют только в тех случаях, когда его уникальные технические преимущества абсолютно необходимы для обеспечения эксплуатационных характеристик и безопасности детали.

Анодирование типа I - это нишевое решение для приложений с высокими требованиями. Оно идеально подходит для критически важных деталей аэрокосмической промышленности, сложных узлов, в которые попадает кислота, и компонентов, для которых сохранение усталостной прочности имеет первостепенное значение, несмотря на сложности окружающей среды.

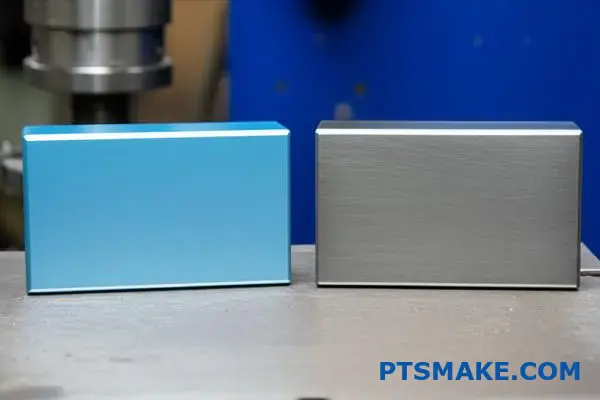

Как вы добиваетесь цвета анодированных деталей?

Окрашивание анодированных деталей не похоже на покраску. По сути, мы заполняем микроскопические поры, образовавшиеся в процессе анодирования. Выбранный нами метод напрямую влияет на конечный внешний вид, долговечность и стоимость.

Существует три основных способа получения цвета. У каждого из них свой механизм и идеальный вариант использования. Давайте вкратце рассмотрим их.

Три основных способа окрашивания

| Метод раскрашивания | Основной механизм | Общие цвета |

|---|---|---|

| Окрашивание | Поры впитывают органические/неорганические красители | Широкий диапазон, очень яркий |

| Электролитический | Соли металлов, осажденные в порах | Бронза, черный, шампань |

| Интеграл | Цвет, образующийся при анодировании | Серые, бронзовые (в зависимости от сплава) |

Правильный выбор - залог успеха вашего проекта.

Давайте подробнее разберемся, как работают эти методы. Каждый из них предлагает свой баланс эстетики, производительности и стоимости. Понимание этих компромиссов - ключ к правильному выбору для вашего случая.

Органическое и неорганическое крашение

Это наиболее распространенный метод, позволяющий получить широкий спектр цветов. После анодирования деталь просто окунают в раствор красителя. Пористый оксидный слой впитывает краситель, подобно губке.

Палитра цветов практически безгранична. Однако органические красители могут со временем выцветать под воздействием ультрафиолета. Их светостойкость9 Разновидности. Этот метод идеально подходит для бытовой электроники или деталей, не предназначенных для длительного использования на открытом воздухе.

Электролитическое окрашивание

Этот процесс, также известный как "двухэтапное" окрашивание, является более надежным. После анодирования деталь помещается во вторую электролитическую ванну, содержащую соли металлов. Под действием переменного напряжения эти соли попадают в основание пор.

Цвет получается благодаря оптическому эффекту этих металлических частиц. В результате получаются очень прочные, устойчивые к ультрафиолету цвета, такие как бронза, черный и шампань. По нашему опыту, PTSMAKE - это лучший выбор для архитектурных и автомобильных применений, где долговечность имеет решающее значение.

Интегральная раскраска

При интегральном окрашивании цвет создается во время самого процесса анодирования. Специальные сплавы и электролиты используются для формирования цветного анодного слоя за один этап. Цвет является неотъемлемой частью оксидного слоя, что делает его чрезвычайно прочным.

Цветовая гамма ограничена земляными тонами, такими как бронзовый, серый и черный. Окончательный оттенок во многом зависит от сплава алюминия и параметров анодирования. Это самый прочный, но зачастую и самый дорогой вариант.

Короче говоря, цвет при анодировании достигается за счет заполнения анодных пор. Выбор между окрашиванием, электролитическим и интегральным методами зависит от ваших конкретных потребностей в разнообразии цветов, стойкости к солнечному свету и общей производительности.

Каково практическое значение стандарта MIL-A-8625?

Стандарт MIL-A-8625 - это больше, чем просто технический документ. Для нас, работающих в сфере точного производства, он является языком качества. Он гарантирует, что при запросе на анодированное покрытие вы всегда получите предсказуемый и надежный результат.

Эта спецификация имеет решающее значение для алюминиевых деталей. В ней четко определены типы анодных покрытий и их классы. Это устраняет двусмысленность и гарантирует эффективность. Следование этому стандарту означает, что ваши компоненты будут отвечать конкретным требованиям к долговечности и функциональности, что очень важно для сложных отраслей промышленности.

Основные виды анодирования

| Тип | Общее название | Ключевая особенность |

|---|---|---|

| Тип I | Анодирование хромовой кислотой | Тонкая пленка, отличная коррозионная стойкость |

| Тип II | Анодирование серной кислотой | Общее назначение, хорошо подходит для окрашивания |

| Тип III | Твердое анодирование | Очень твердый и прочный |

Эта основа является фундаментом для последовательного и высококачественного анодирования.

Более глубокое изучение типов и классов MIL-A-8625

Давайте разберем стандарт подробнее. Тип" определяет используемый процесс анодирования, который напрямую влияет на свойства покрытия.

Виды анодных покрытий

Тип I используется хромовая кислота. Она создает тончайшую пленку, что делает ее идеальной для деталей с жесткими допусками, не допускающими изменения размеров. Это также отличная основа для краски.

Тип II является наиболее распространенным. При этом используется серная кислота и получается покрытие с хорошей устойчивостью к коррозии и истиранию. Благодаря своей пористой природе оно идеально подходит для придания цвета.

Тип IIIДля анодирования твердых покрытий также используется серная кислота, но при более низкой температуре и высоком напряжении. В результате образуется гораздо более толстый и твердый слой. Оно предназначено для деталей, требующих максимальной износостойкости.

Классы покрытий

Внутри этих типов есть два класса:

- Класс 1 не окрашивается. Он сохраняет естественный цвет анодного покрытия.

- Класс 2 окрашивается. Это придает детали цвет, например черный, красный или синий.

В компании PTSMAKE указание деталей в соответствии с этим стандартом устраняет все догадки. Когда клиенту требуется долговечная деталь черного цвета, мы знаем, что MIL-A-8625 Type III, Class 2 - это точное требование. Этот стандарт обеспечивает четкие проверяемые параметры для толщины покрытия, веса и коррозионная стойкость10. Это гарантирует, что каждая поставляемая нами деталь отвечает точным требованиям к производительности и качеству, предъявляемым такими отраслями, как аэрокосмическая и медицинская.

MIL-A-8625 - это практический инструмент. Он переводит потребности клиента в конкретные, повторяющиеся производственные инструкции. Это гарантирует, что каждая анодированная деталь соответствует строгим стандартам качества, производительности и испытаний, обеспечивая надежность в конечном применении.

Как геометрия детали влияет на качество анодирования?

Отличная конструкция для механической обработки не всегда гарантирует идеальное анодированное покрытие. Определенные геометрические особенности могут создать значительные трудности в процессе анодирования, что приведет к появлению дефектов, ухудшающих как внешний вид, так и эксплуатационные характеристики.

Мы рассмотрим три наиболее распространенные ошибки в дизайне, которые я часто встречаю. К ним относятся острые внутренние углы, глубокие глухие отверстия и большие, неперекрывающиеся плоские поверхности. Понимание этих проблем - первый шаг к их предотвращению.

Вот краткий обзор проблем:

| Ошибки в дизайне | Возможный дефект анодирования |

|---|---|

| Острые внутренние углы | Пустоты, трещины или "подрезы |

| Слепые отверстия | Задержанные химические вещества и окрашивание после обработки |

| Большие плоские поверхности | Следы потеков и несоответствие цветов |

Хорошее качество анодирования начинается задолго до того, как деталь попадает в отделочный бак; оно начинается еще на чертежной доске. В наших проектах в PTSMAKE мы уделяем особое внимание подходу "проектирование для производства" (DFM), который включает в себя рассмотрение таких процессов отделки, как анодирование. Такое предвидение позволяет избежать дорогостоящих переделок и задержек.

Решение проблемы острых внутренних углов

Электрический ток, используемый при анодировании, течет как вода, предпочитая путь наименьшего сопротивления. Он не может проникнуть глубоко в острые внутренние углы с углом 90 градусов. Такое "голодание тока" приводит к тому, что анодное покрытие в этой области становится намного тоньше, слабее или вообще отсутствует. Это слабое место подвержено растрескиванию и коррозии.

Решение: Исправить это просто. Всегда оформляйте внутренние углы с радиусом. Даже небольшой радиус в 0,5 мм может значительно улучшить прохождение тока, обеспечивая равномерное и долговечное покрытие.

Проблема со слепыми отверстиями

Глухие отверстия печально известны тем, что в них задерживаются жидкости. Во время анодирования они задерживают чистящие кислоты и технологические химикаты. Даже при тщательной промывке их трудно полностью очистить. Задержанные химикаты могут просочиться наружу, вызывая некрасивые разводы и нарушая финишное покрытие.

Это особенно актуально для отверстий с резьбой, где резьба создает еще больше мест для скопления жидкости.

Проблемы с большими плоскими поверхностями

Добиться идеально равномерного цвета и отделки на большой плоской поверхности очень сложно. Небольшие колебания температуры в ванне, перемешивание или плотность тока11 могут создавать видимые следы потеков, кляксы или цветовые несоответствия. Чем больше поверхность, тем заметнее становятся эти незначительные отклонения.

Решение: По возможности разбивайте большие плоские участки. Вы можете добавить тонкие бороздки, пологие венцы или задать текстуру, обработанную бисером, перед анодированием. Такие элементы помогут скрыть мелкие недостатки и создать более равномерный внешний вид.

| Проблема | Рекомендуемое конструктивное решение |

|---|---|

| Острые внутренние углы | Добавьте минимальный радиус 0,5 мм. |

| Слепые отверстия | Используйте сквозные отверстия или укажите четкую ориентацию дренажа. |

| Большие плоские поверхности | Разнообразьте поверхность текстурами или тонкими элементами. |

Избегание острых углов, тщательная обработка глухих отверстий и разбивка больших плоских поверхностей - важнейшие этапы проектирования. Небольшая предусмотрительность позволяет избежать серьезных проблем с отделкой и необходима для достижения стабильных и высококачественных результатов анодирования ваших деталей.

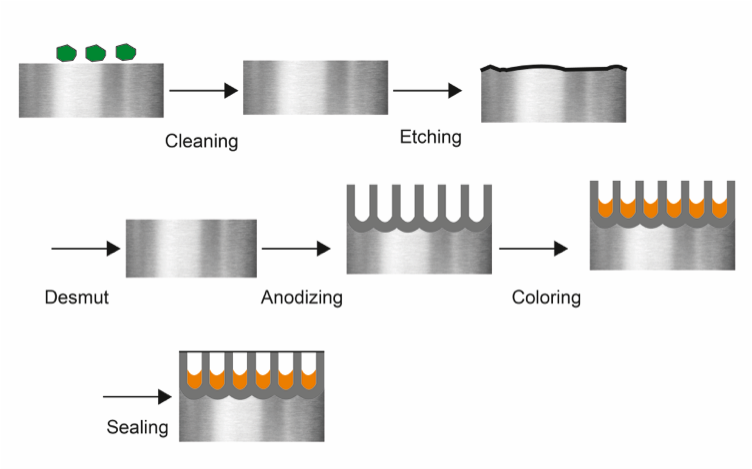

Какова структура типичной промышленной линии анодирования?

Промышленная линия анодирования - это четко структурированная последовательность химических ванн. Думайте о ней как о точном рецепте, где каждый ингредиент и каждый шаг имеют значение. Поток логичен и абсолютно критичен для успешной отделки.

Процесс перемещает детали от предварительной обработки до окончательного уплотнения. Промывка между каждым активным резервуаром не является дополнительной, это основная часть процесса. Это предотвращает перекрестное загрязнение химических ванн.

Технологический процесс анодирования

Вот упрощенная разбивка ключевых станций по порядку.

| Станция | Назначение |

|---|---|

| Очистка / обезжиривание | Удаляет масла, смазку и грязь с обрабатываемых поверхностей. |

| Ополаскиватель | Смывает чистящие средства. |

| Травление | Создает равномерную матовую поверхность. |

| Ополаскиватель | Удаляет остатки химикатов для травления. |

| Обеззараживание | Удаляет металлические остатки, оставшиеся после травления. |

| Ополаскиватель | Подготавливает поверхность к этапу анодирования. |

| Анодирование | Образует прочный слой оксида алюминия. |

| Ополаскиватель | Смывает кислоту из ванны для анодирования. |

| Окрашивание (по желанию) | Придает цвет пористому оксидному слою. |

| Ополаскиватель | Удаляет излишки красителя. |

| Уплотнение | Закрывает поры оксидного слоя. |

Такая последовательность обеспечивает постоянство конечного продукта и его соответствие стандартам качества.

Важность этой последовательности трудно переоценить. Каждый этап химически подготавливает алюминиевую поверхность к следующему шагу. Любое отклонение может привести к немедленным и часто необратимым дефектам.

Почему последовательность и ополаскивание имеют решающее значение

Например, если после травления пропустить процесс обессмоливания, оставшиеся на поверхности металлические сплавы будут препятствовать прохождению электрического тока в резервуаре для анодирования. Это приводит к появлению разводов, пятен или участков, где оксидный слой формируется неправильно. Вы не можете просто вернуться и исправить это; деталь часто становится полной потерей.

Ополаскивание - это невоспетый герой всей операции. Речь идет о достижении химической чистоты на каждом этапе. Цель - устранить "вытягивание", то есть небольшое количество раствора, которое прилипает к деталям, когда они перемещаются из одного резервуара в другой.

Влияние плохого ополаскивания

Плохое ополаскивание загрязняет последующую ванну. Представьте себе, что щелочной травильный раствор попал в кислотную ванну для анодирования. Это нейтрализует кислоту, изменяет химический баланс и ставит под угрозу всю ванну. Сайт Эффективность фарадеев12 Процесс анодирования чрезвычайно чувствителен к загрязнениям. В прошлых проектах с клиентами мы видели, как даже незначительные загрязнения могут привести к неравномерной толщине оксидного слоя, влияя как на долговечность, так и на поглощение цвета.

Именно поэтому в компании PTSMAKE наши партнеры используют многоступенчатые системы промывки, часто с использованием деионизированной воды, чтобы гарантировать, что только чистая алюминиевая деталь попадает на каждый критический этап.

| Метод ополаскивания | Влияние на качество |

|---|---|

| Многоступенчатое каскадное ополаскивание | Высокая консистенция, стабильные ванны, низкий процент брака. |

| Однократное статическое полоскание | Высокий риск загрязнения, некачественная отделка. |

| Без ополаскивателя | Гарантированный сбой процесса и загрязнение ванны. |

Правильное ополаскивание - это не просто этап очистки, это фундаментальная мера контроля процесса.

Типичная промышленная линия анодирования проходит в строгой последовательности: очистка, травление, анодирование и герметизация. Тщательная промывка между каждым этапом является обязательным условием, поскольку она предотвращает загрязнение и обеспечивает высококачественную и долговечную отделку каждой детали, которую мы производим.

Можно ли анодировать другие материалы, кроме алюминия?

Анодирование характерно не только для алюминия. Другие металлы, известные как вентильные металлы, также могут подвергаться этому процессу. Яркими примерами являются титан и магний.

Каждый металл реагирует по-своему, обеспечивая уникальные преимущества. Это расширяет сферу применения анодирования далеко за пределы только алюминиевых деталей.

Уникальные свойства титана

Титановое анодирование часто используется для цветовой маркировки. Это особенно полезно в медицинской сфере. Процесс улучшает биосовместимость, что делает его безопасным для имплантатов.

Защитный слой магния

Магний сильно подвержен коррозии. Анодирование создает важнейший защитный слой. Этот слой значительно повышает его прочность и срок службы в различных областях применения.

| Металл | Основная цель анодирования | Ключевое преимущество |

|---|---|---|

| Титан | Цвет и биосовместимость | Медицинская идентификация |

| Магний | Устойчивость к коррозии | Повышенная прочность |

Хотя термин "анодирование" используется для всех этих металлов, процесс и результаты существенно различаются. Это не универсальное решение. Понимание этих различий - ключ к выбору правильного материала и отделки для вашего проекта. В компании PTSMAKE мы помогаем клиентам определиться с выбором, чтобы обеспечить оптимальную производительность.

Анодирование титана: Спектр цвета

В отличие от алюминия, при анодировании титана обычно не используются красители. Цвет получается благодаря оксидному слою, который образуется на поверхности. Толщина этого слоя определяет цвет, который вы видите.

Это явление обусловлено интерференцией света. Точно контролируя напряжение во время процесса, мы можем создать определенный, устойчивый цвет. Это одна из форм электрохимическое конверсионное покрытие13 где изменяется сама поверхность. Получаемый в результате оксидный слой очень тонкий, но при этом очень прочный.

Этот процесс очень важен для медицинских имплантатов. Цвета могут использоваться для идентификации различных размеров или типов компонентов во время операции. Улучшенная биосовместимость также обеспечивает хорошую интеграцию детали в человеческое тело.

Анодирование магния: Борьба с коррозией

Магний легок, но легко подвергается коррозии. Анодирование обеспечивает гораздо более плотное и устойчивое к коррозии покрытие, чем естественный оксидный слой металла. Оно служит отличной грунтовкой для краски или других покрытий.

В таблице ниже представлены основные аспекты анодирования этих металлов.

| Характеристика | Анодирование алюминия | Анодирование титана | Анодирование магния |

|---|---|---|---|

| Тип слоя | Пористый, толстый | Тонкий, прозрачный | Плотный, защитный |

| Раскраска | Красители впитываются в поры | Световые помехи | Как правило, непрозрачные |

| Основное использование | Долговечность, эстетика | Цвет, биосовместимость | Защита от коррозии |

Хотя анодирование алюминия широко распространено, титан и магний обладают уникальными преимуществами. Титан обеспечивает цвет и биосовместимость благодаря тонкому оксидному слою, в то время как магний повышает коррозионную стойкость. Правильный выбор полностью зависит от конкретных потребностей.

Как зависят свойства твердого покрытия от сплава и толщины?

Восприятие твердого покрытия типа III как единого, фиксированного материала - распространенная ошибка. Конечные свойства не являются универсальными. Они существенно меняются в зависимости от выбранного вами алюминиевого сплава и заданной толщины. Это очень важная деталь в прецизионном производстве.

Выбор материала и глубины покрытия напрямую влияет на конечные характеристики детали.

Матрица спецификаций

Понимание этой взаимосвязи - ключ к успешному анодированию твердых покрытий. Более прочный сплав не всегда гарантирует лучшее покрытие. Взаимодействие между ними - вот что действительно важно.

Ниже приведена упрощенная таблица, демонстрирующая эту концепцию.

| Недвижимость | Фактор: Сплав | Фактор: Толщина |

|---|---|---|

| Твердость | Выше при использовании более чистых сплавов | Как правило, увеличивается |

| Устойчивость к истиранию | Варьируется в зависимости от легирующих элементов | Улучшает до определенного момента |

| Хрупкость | Может увеличить | Значительно увеличивается |

Эта матрица помогает представить, насколько взаимосвязаны эти факторы для конечного результата анодирования.

Более глубокое изучение влияния сплавов и толщины

Взаимодействие между основным сплавом и толщиной покрытия - вот где происходит настоящая инженерная работа. Дело не только в том, чтобы выбрать самый прочный сплав или самое толстое покрытие. Оптимальное сочетание полностью зависит от требований конкретного применения.

Роль состава сплава

Различные алюминиевые сплавы содержат различные элементы, такие как медь, кремний и цинк. В процессе анодирования эти элементы могут препятствовать образованию слоя оксида алюминия. Это влияет на однородность, плотность и твердость покрытия. Покрытие микроструктура14 непосредственно затрагивается.

Например, сплавы серии 7000 (с цинком) обычно дают более твердое и износостойкое твердое покрытие, чем сплавы серии 6000. Напротив, сплавы с высоким содержанием меди, такие как сплавы серии 2000, могут быть сложны для эффективного нанесения твердого покрытия. Они часто дают более мягкий, менее защитный слой.

Влияние толщины покрытия

Хотя более толстое покрытие дает больше материала, оно не всегда лучше. С увеличением толщины увеличивается и внутреннее напряжение в покрытии. Это может привести к микротрещинам и повышенной хрупкости, особенно на острых углах.

Основываясь на результатах наших тестов, мы составили практическое сравнение:

| Сплав | Толщина | Типичная твердость (по Роквеллу C) | Стойкость к истиранию (индекс износа Табера) |

|---|---|---|---|

| 6061-T6 | 50 мкм (0,002") | 45-50 HRC | Хорошо |

| 6061-T6 | 75 мкм (0,003") | 48-55 HRC | Хорошо (может стать хрупким) |

| 7075-T6 | 50 мкм (0,002") | 60-70 HRC | Превосходно |

| 7075-T6 | 75 мкм (0,003") | 65-72 HRC | Отлично (повышенный риск растрескивания) |

В компании PTSMAKE мы помогаем клиентам сориентироваться в этом выборе. Мы гарантируем, что выбранный сплав и толщина твердого покрытия идеально соответствуют назначению детали, балансируя между твердостью и структурной целостностью.

Главное - сначала определить ваши требования к производительности. Тогда мы сможем определить идеальный сплав и параметры анодирования, чтобы точно удовлетворить их.

Анодирование твердых покрытий представляет собой систему. Окончательная твердость и износостойкость зависят от тщательного баланса между выбранным алюминиевым сплавом и заданной толщиной покрытия. Правильная спецификация необходима для оптимальной работы детали.

Как систематически разрабатывать стратегию складирования деталей?

Систематический подход позволяет избежать дорогостоящих ошибок. Контрольный список - лучший инструмент для этого. Он превращает ваши цели в четкие, повторяющиеся действия для каждого проекта.

В компании PTSMAKE мы используем подробный контрольный список для каждой отделочной работы. Это особенно важно для таких процессов, как анодирование. Это гарантирует, что мы учтем все критические аспекты до того, как деталь попадет на стеллаж. Этот простой инструмент - ключ к достижению стабильного качества.

Основные пункты контрольного списка

Хороший план учитывает четыре основные области. Каждая из них напрямую влияет на конечное качество детали. Пренебрежение любой из них может привести к браку.

| Область контрольного списка | Ключевое соображение |

|---|---|

| Материал стойки | Долговечность и реакционная способность (титан против алюминия) |

| Контактные пункты | Расположение на некритичных поверхностях |

| Ориентация на детали | Дренаж и отвод газов |

| Текущая мощность | Предотвращает подгорание и обеспечивает равномерное покрытие |

Эта система помогает нашей команде каждый раз правильно подготавливать детали.

Разбор контрольного списка для стеллажей

Давайте подробнее остановимся на каждом пункте нашего контрольного списка. Именно эти детали отделяют приемлемую отделку от исключительной.

Выбор материала стойки: Титан против алюминия

Выбор материала для стеллажей - это баланс между ценой и качеством. Алюминиевые стойки изначально дешевле. Однако вместе с деталями они подвергаются анодированию. Это означает, что их нужно снимать после каждого цикла, что сокращает срок их службы.

Титан стоит дороже. Но он не подвергается анодированию, поэтому служит гораздо дольше и требует меньше ухода. По нашему опыту, инвестиции в титановые стеллажи окупаются за счет повышения стабильности работы и снижения долгосрочных затрат.

| Характеристика | Титановые стеллажи | Алюминиевые стеллажи |

|---|---|---|

| Первоначальная стоимость | Высокий | Низкий |

| Продолжительность жизни | Очень длинный | Короткие (требуют частого снятия) |

| Техническое обслуживание | Низкий | Высокий |

| Производительность | Последовательный, нереактивный | Разлагается, может загрязнить ванну |

Стратегические контактные пункты и ориентация

Каждой детали необходим физический контакт со стойкой для прохождения электрического тока. В этих местах контакта остаются небольшие неанодированные следы. Мы всегда сотрудничаем с клиентами, чтобы разместить эти следы на косметически незначимых участках.

Ориентация не менее важна. Детали должны быть расположены под углом, чтобы жидкости могли полностью стекать. Задержанные химические вещества могут стать причиной серьезных косметических дефектов. Правильная ориентация также позволяет пузырькам газа выходить во время процесса анодирования, предотвращая появление оголенных участков покрытия. Мы анализируем геометрию, чтобы найти оптимальный угол для слива и выхода газов. Это требует тщательного планирования, чтобы обеспечить необходимый плотность тока15 по поверхности детали.

Хорошо продуманный план размещения стеллажей имеет решающее значение для качественной отделки. В нашем контрольном списке особое внимание уделяется материалу стеллажа, стратегии контактных точек, ориентации деталей и достаточной электрической мощности. Такой систематический подход предотвращает появление дефектов и обеспечивает повторяемость высококачественных результатов.

Как настроить резервуар с красителем для получения равномерного цвета?

При работе с красильной ванной точность имеет первостепенное значение. Достижение стабильного цвета - это не дело случая, это наука. Каждая переменная должна строго контролироваться.

Думайте об этом, как о рецепте. Если вы измените один ингредиент, вкус конечного блюда изменится. То же самое относится к анодированию и окрашиванию.

Основные параметры ванны с красителем

Основными факторами, которые мы постоянно контролируем, являются концентрация красителя, pH, температура и время погружения. Каждый из них играет решающую роль в конечном результате окрашивания.

| Параметр | Важность | Метод контроля |

|---|---|---|

| Концентрация красителя | Определяет насыщенность цвета | Показания спектрофотометра |

| Уровень pH | Влияет на скорость поглощения красителя | Регулярное тестирование с помощью рН-метра |

| Температура | Влияет на скорость окрашивания | Термостатические контроллеры |

| Время погружения | Регулирует глубину конечного оттенка | Автоматизированные системы хронометража |

Пренебрежение даже одним из них может привести к несоответствию партий, что недопустимо в точном производстве.

Взаимодействие красящих веществ

Для достижения идеального цветового оттенка требуется не просто настройка циферблатов. Необходимо глубокое понимание того, как эти переменные взаимодействуют друг с другом. Небольшое изменение одной из них может каскадом отразиться на всем процессе.

Точный контроль концентрации красителя

Догадкам здесь нет места. Мы полагаемся на спектрофотометр16 для измерения концентрации красителя. Этот прибор дает нам объективные цифровые данные о цвете. Он обеспечивает точную концентрацию красителя в ванне перед погружением деталей в воду. В PTSMAKE это обязательный шаг для критически важных приложений.

Управление стабильностью pH и температуры

pH и температура красильной ванны напрямую определяют, как быстро анодные поры впитают краситель. Слишком горячая ванна или неправильный pH приведут к слишком быстрому схватыванию цвета, что приведет к более темному и неравномерному оттенку. По результатам наших внутренних испытаний, даже колебание температуры на 2 градуса Цельсия может изменить конечный цвет. Мы используем автоматические контроллеры для поддержания стабильности в очень жестких пределах.

Время погружения и перемешивание

Время погружения определяет глубину цвета. Более длительное погружение означает более темный оттенок. Время погружения должно быть точно рассчитано. Не менее важно перемешивание. Правильное перемешивание обеспечивает постоянную циркуляцию свежего красителя вокруг детали, предотвращая появление разводов и светлых пятен. Это гарантирует равномерное покрытие по всей поверхности.

Предотвращение загрязнения

Загрязнение - тихий убийца однородности. Кислоты и другие химические вещества, попавшие в предыдущие резервуары, могут изменить химический состав красильной ванны и испортить цвет. Правильные протоколы промывки между этапами очень важны для предотвращения этого.

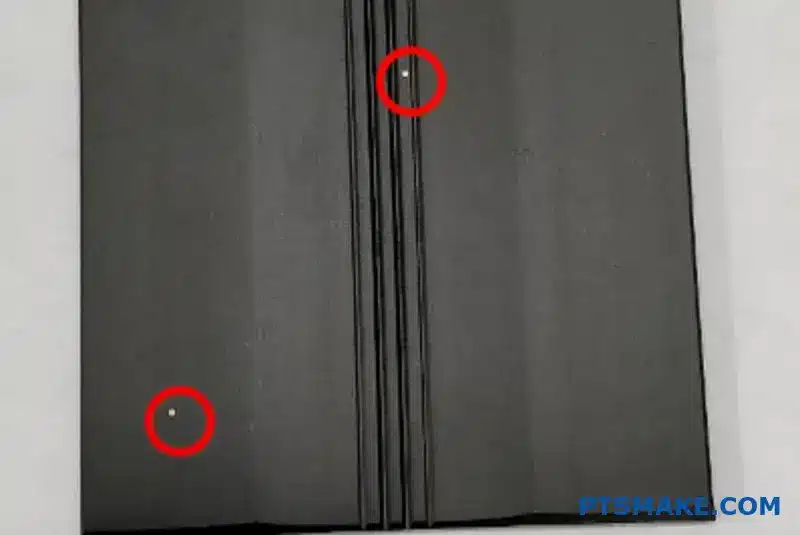

Как визуально проверить деталь на качество уплотнения?

Тест на красящие пятна: Простая визуальная проверка

Одним из самых надежных визуальных методов является тест на красящее вещество. Это простой способ подтвердить качество печати, особенно после таких процессов отделки, как анодирование.

Принцип работы прост. На поверхность наносится специальный краситель. При плохой герметизации краситель просачивается в любые открытые поры. Хорошая герметизация предотвращает это.

Этот тест быстро выявляет дефекты уплотнения, невидимые невооруженным глазом. Он дает четкие и практичные результаты для контроля качества.

| Результат теста | Интерпретация | Требуется действие |

|---|---|---|

| Без пятен | Поры хорошо закрыты. | Деталь проходит проверку. |

| Светлое пятно | Незначительные проблемы с герметизацией. | Проанализируйте параметры процесса. |

| Сильное пятно | Значительное нарушение герметичности. | Деталь вышла из строя, требуется доработка. |

Процедура в деталях

Более глубокий взгляд на тест с красящими пятнами

Точечный тест с красителем, часто проводимый в соответствии с такими стандартами, как ISO 2143, является важным этапом процесса обеспечения качества в PTSMAKE. Это разрушающее испытание, то есть оно обычно проводится на образцах деталей из партии для проверки всего процесса герметизации. Испытание подтверждает, что микроскопическая структура поверхности закрыта должным образом.

Пошаговое выполнение

Во-первых, поверхность детали должна быть чистой и сухой. Любые загрязнения могут дать ложный результат. Затем мы наносим на небольшой участок специальный тестовый краситель. Краситель разработан таким образом, чтобы проникать в любые негерметичные отверстия.

После определенного времени выдержки, обычно несколько минут, мы полностью вытираем излишки красителя. Главное - это то, что остается. На идеально запечатанной поверхности не будет видно никаких следов цвета. Любое оставшееся пятно указывает на то, что краситель проник в поверхность. пористость17, сигнализируя о неполной герметизации.

Интерпретация результатов

Интенсивность пятна говорит о многом. Слабое пятно может означать, что герметизация некачественная. Темное, четкое пятно указывает на значительный сбой в процессе герметизации. В наших прошлых проектах мы обнаружили, что этот тест неоценим для оптимизации анодирования и других видов герметизации. Он обеспечивает немедленную обратную связь, позволяя нам корректировать параметры и гарантировать, что каждая партия продукции соответствует требуемым спецификациям для наших клиентов. Это простой тест, который предотвращает сложные сбои в работе.

Хорошо проведенный тест на окрашивание обеспечивает уверенность. Оно гарантирует, что защитный слой является непрерывным и будет работать так, как задумано, предотвращая коррозию и износ в течение всего срока службы детали.

Эта простая визуальная проверка дает немедленную обратную связь о процессе герметизации. Точечный тест с красителем - это эффективный метод проверки того, что поверхности, особенно после анодирования, должным образом герметизированы от загрязнений и коррозии, что обеспечивает целостность и работоспособность деталей.

Разработайте спецификацию полного анодирования шатуна велосипеда.

Создание точной спецификации анодирования имеет решающее значение для велосипедных шатунов. Речь идет не только о внешнем виде, но и о долговечности. Мы начинаем с правильного материала - алюминия 6061-T6, известного своей прочностью и отличной реакцией на анодирование.

Для этого компонента я всегда выбираю анодирование типа II. Оно обеспечивает идеальный баланс коррозионной стойкости, защиты от износа и эстетических качеств. Подробные спецификации избавляют от догадок и гарантируют, что каждая деталь соответствует замыслу проекта.

Вот краткое описание солидной спецификации:

| Параметр | Технические характеристики | Назначение |

|---|---|---|

| Тип анодирования | Тип II, класс 2 | Долговечность и цвет |

| Толщина покрытия | 8 - 12 мкм | Износостойкость |

| Цвет | Черный (или на заказ) | Эстетика |

| Тип уплотнения | Среднетемпературное уплотнение | Долговечность и устойчивость к выцветанию |

Основа: Выбор алюминия 6061-T6

Вся спецификация начинается с материала. 6061-T6 - отличный выбор для шатунов. Он обладает высоким соотношением прочности и веса и отлично поддается обработке. Что еще более важно, его состав делает его идеальным для получения равномерного и высококачественного анодированного покрытия. Другие сплавы могут окрашиваться не так равномерно.

Составление спецификации процесса

Полная спецификация определяет весь процесс отделки. Мы постоянно совершенствуем этот процесс вместе с нашими партнерами из PTSMAKE, чтобы обеспечить его повторяемость. Процесс включает в себя выращивание контролируемого оксидного слоя посредством электролитическое пассивирование18. Это больше, чем просто покрытие; это неотъемлемая часть поверхности.

Весь процесс разворачивается в несколько этапов:

| Шаг процесса | Описание | Ключевая цель |

|---|---|---|

| 1. Предварительная обработка | Обезжиривание и щелочное травление | Создайте чистую, однородную поверхность |

| 2. Анодирование | Сернокислотная ванна (тип II) | Нарастите анодный слой до 8-12 мкм. |

| 3. Раскраска | Погружение в органический краситель | Добейтесь заданного цвета (например, черного). |

| 4. Уплотнение | Среднетемпературный процесс герметизации | Закрывают поры оксидного слоя |

Толщина 8-12 мкм - это оптимальное значение. Она достаточно толстая, чтобы противостоять царапинам и износу от обуви, но не настолько толстая, чтобы поставить под угрозу усталостную прочность детали, что является критическим фактором для шатунов.

Ключевые проверки контроля качества

Наконец, спецификация должна включать контрольные точки контроля качества. Они не подлежат обсуждению. Мы проверяем толщину покрытия с помощью вихретоковых испытаний. Мы также проводим визуальный осмотр на соответствие цвета и тест на адгезию крест-накрест, чтобы убедиться, что покрытие не отслаивается.

Подробная спецификация - это план идеальной отделки. Начиная с алюминия 6061-T6 и указывая анодирование Type II с четкими требованиями к толщине, цвету и герметичности, вы получаете долговечный и красивый шатун, который надежно работает.

Как найти баланс между стоимостью и производительностью при выборе процесса?

Выбор правильной отделки имеет решающее значение. Недавно клиенту понадобилась прочная черная отделка для архитектурной панели. В связи с этим возникла обычная дилемма. Выбрать ли стандартное окрашенное анодирование типа II или более прочное твердое покрытие типа III?

Это решение не только о цвете. Это баланс стоимости, эстетики и долговечности. Каждый вариант имеет очевидные компромиссы.

Сравнение вариантов анодирования

Мы взвесили первоначальные инвестиции и весь жизненный цикл продукта. Ключевым фактором является среда, в которой будет использоваться панель.

Вот краткий обзор первоначальных соображений:

| Тип отделки | Первоначальная стоимость | Ключевое преимущество |

|---|---|---|

| Окрашенный тип II | Нижний | Хорошая эстетика, умеренная защита |

| Тип III Твердое покрытие | Выше | Превосходная стойкость к истиранию |

Более глубокий взгляд на компромиссы

Когда мы выходим за рамки первоначального предложения, истинная стоимость становится более очевидной. Именно в производительности с течением времени кроется настоящая ценность.

Первоначальные затраты и энергия

Анодирование с твердым покрытием типа III стоит дороже не просто так. Этот процесс требует более низких температур и значительно большего количества электроэнергии. Это повышает первоначальную стоимость производства по сравнению с типом II.

Для проектов с ограниченным бюджетом это может стать серьезным препятствием. Однако для долгосрочных приложений этот показатель может ввести в заблуждение.

Прочность и долговечность

Именно здесь эти два процесса действительно расходятся. Анодирование - это процесс электролитического пассивирования19 который создает защитный оксидный слой. Тип процесса определяет степень защиты этого слоя.

Для архитектурных панелей, подвергающихся воздействию стихий, долговечность имеет первостепенное значение.

Устойчивость к истиранию: Тип III создает гораздо более твердый и плотный слой. Он гораздо более устойчив к царапинам и износу, чем тип II. Это очень важно для помещений с высокой проходимостью.

Устойчивость к ультрафиолетовому излучению: Органические красители, используемые в Типе II, могут со временем выцветать под воздействием солнца. Окрашенная отделка типа III обычно лучше сохраняет цвет, позволяя дольше сохранять задуманный вид.

В таблице ниже приведены их эксплуатационные характеристики:

| Характеристика | Окрашенный тип II | Тип III Твердое покрытие |

|---|---|---|

| Устойчивость к истиранию | Хорошо | Превосходно |

| Устойчивость к ультрафиолетовому излучению (окрашено) | От хорошего до хорошего | От хорошего до отличного |

| Долгосрочная стоимость | Нижний | Выше |

Для архитектурных панелей превосходная долговечность и устойчивость к УФ-излучению твердого покрытия Type III часто оправдывает более высокую первоначальную стоимость. Благодаря этому деталь сохраняет свои функции и внешний вид в течение многих лет, что позволяет избежать дорогостоящей замены или реставрации.

Резервуар с черным красителем вашей линии дает несовместимые оттенки. Как это исправить?

Случайные корректировки не помогут исправить несовпадающие оттенки черного красителя. Вам нужен структурированный подход. Догадки приводят к еще большему количеству брака и напрасной трате времени. Пора прекратить гадать и начать решать проблему методично.

Для этого мы используем систему DMAIC, подобную системе Six Sigma. Эта система обеспечивает четкую, основанную на данных "дорожную карту". Она ведет вас от определения проблемы до ее окончательного решения. Это мощный инструмент для управления процессом.

Система DMAIC

| Фаза | Цель |

|---|---|

| Dэфин | Четко сформулируйте проблему и цели. |

| Mоблегчить | Соберите данные о текущем процессе. |

| Analyze | Определите первопричину проблемы. |

| Iулучшить | Внедрите решение для устранения первопричины. |

| Cконтроль | Поддерживайте улучшения в течение долгого времени. |

Определите и измерьте проблему

Во-первых, вы должны определить "несоответствующий оттенок" с помощью цифр. Субъективные термины вроде "слишком светлый" или "слишком темный" бесполезны. Используйте спектроколориметр, чтобы измерить Lab значения цветового пространства ваших деталей. Это даст вам базовый уровень. Ваша цель - конкретное значение Lab значение с жестким допуском.

Далее вы все измеряете. Задокументируйте каждую переменную в процессе окрашивания анодирующего красителя для партии деталей. Сюда входят концентрация красителя, pH, температура в резервуаре, время погружения и плотность тока. Не упускайте ничего. Создайте подробный журнал для каждой партии, независимо от того, хорошая она или плохая.

Анализируйте и совершенствуйте

Имея на руках данные, вы можете анализировать. Ищите корреляции. Меняется ли значение оттенка при изменении pH на 0,2? Влияет ли изменение температуры на 2°C на результат? Этот этап анализа позволяет найти истинную первопричину, а не просто симптом.

Выявив причину, вы сможете улучшить процесс. Если виновником является pH, установите автоматическую систему дозирования. Если температура нестабильна, модернизируйте системы управления нагревом и охлаждением. Эти улучшения должны быть направлены непосредственно на устранение первопричин, выявленных в ходе анализа.

Контроль за долгосрочным постоянством

Наконец, вы внедряете средства контроля для поддержания достигнутых результатов. Это самый важный шаг. Создайте четкие стандартные операционные процедуры (СОПы) для своей команды. Используйте диаграммы статистического контроля процессов для мониторинга ключевых переменных в режиме реального времени. Это поможет поддерживать высокий уровень Индекс технологичности (Cpk)20При этом процесс остается в новых, более жестких рамках. В компании PTSMAKE мы считаем, что надежные системы управления - это ключ к стабильному качеству.

| Параметр | Рекомендуемый метод контроля |

|---|---|

| Концентрация красителя | Регулярная титрация и дозировка |

| Уровень pH | Автоматизированная система датчиков и дозирования |

| Температура в резервуаре | Термостатические нагреватели и охладители |

| Время погружения | Автоматизированная система подъема с таймером |

Система DMAIC представляет собой дисциплинированный, основанный на данных путь. Она позволяет перейти от выявления несоответствия оттенков к внедрению надежных средств контроля. Это гарантирует, что ваш процесс анодирования каждый раз будет давать предсказуемые и высококачественные результаты, исключая догадки и переделки.

Как бы вы адаптировали процесс к требованиям RoHS и REACH?

Переход от уплотнений на основе хромата - распространенная проблема, связанная с требованиями RoHS. Представьте, что на вашей линии анодирования используется именно такая печать. Вы должны перейти на совместимую нехроматную альтернативу. Это не просто простая замена. Речь идет о полной адаптации процесса.

Это изменение требует тщательного планирования и проверки. Вы должны убедиться, что новое уплотнение работает так же хорошо, если не лучше. Это касается всего - от оборудования до контроля качества.

Первые шаги по переходу

Вот краткий обзор первых шагов, которые мы предпринимаем в PTSMAKE, когда сталкиваемся с этой проблемой.

| Шаг | Действие | Ключевое соображение |

|---|---|---|

| 1 | Альтернативные варианты исследований | Оцените нехроматные пломбы (например, с трехвалентным хромом, перманганатом). |

| 2 | Консультации с поставщиками | Работайте с поставщиками химикатов, чтобы понять требования к ваннам. |

| 3 | Маломасштабное тестирование | Проведите испытания на образцах деталей для проверки производительности. |

Этот начальный этап создает основу для плавного полномасштабного перехода.

Детализация плана переналадки

Для успешного перехода необходим подробный, поэтапный план. Мы не просто выбрасываем старые химикаты и заливаем новые. Это тщательный процесс, позволяющий избежать загрязнения и обеспечить эффективность.

Процедура смены ванны

Во-первых, необходимо безопасно слить и утилизировать старый раствор шестивалентного хрома. При этом должны соблюдаться строгие экологические нормы. Затем резервуар тщательно очищается и промывается. Любые остатки могут испортить новую ванну.

Далее вводится новый нехроматный герметизирующий раствор. Вы должны точно следовать инструкциям поставщика по концентрации, pH и температуре. Эти параметры имеют решающее значение для правильного пассивация21 поверхности детали.

Переоценка процессов

После того как новая ванна готова, нельзя считать, что она работает так же. Необходимо провести повторную валидацию. Это означает проведение контролируемых испытаний для определения нового рабочего окна. Мы документируем все, от времени погружения до температурного диапазона.

Протокол тестирования производительности

Последний и самый важный этап - проверка работоспособности. Новое уплотнение должно соответствовать возможностям старого или превосходить их. Для подтверждения этого мы проводим серию строгих испытаний.

| Тип испытания | Назначение | Критерии приемлемости |

|---|---|---|

| Устойчивость к коррозии | Проверьте защиту от воздействия факторов окружающей среды. | Пройдите испытание соляным туманом (например, ASTM B117) в течение определенного времени. |

| Испытание на адгезию | Убедитесь, что краска или покрытие прилипнут как следует. | Отсутствие шелушения или отслаивания после испытания на перекрестную штриховку (например, ASTM D3359). |

| Внешний вид | Проверьте косметическую консистенцию. | Соответствует цвету и отделке утвержденных стандартных образцов. |

Такое детальное тестирование гарантирует, что конечный продукт полностью соответствует всем техническим требованиям заказчика.

Переход от хроматных уплотнений - необходимый шаг для соблюдения RoHS. Этот процесс включает в себя выбор нового уплотнения, тщательную замену ванны и проведение тщательной повторной проверки процесса и тестирования производительности, чтобы гарантировать, что качество не пострадает.

Как анодирование позволяет создавать новые функциональные поверхности?

Анодирование обеспечивает гораздо больше, чем просто устойчивость к коррозии и износу. Внедряя инновации в процесс, мы можем создавать поверхности с удивительными функциональными возможностями. Речь идет о выходе за рамки стандартных протоколов.

В компании PTSMAKE мы изучаем, как небольшие изменения могут принести большие результаты. Это открывает двери для создания по-настоящему "умных" материалов для наших клиентов.

Расширяя границы анодирования

Ключевым моментом является точное изменение параметров анодирования. Мы можем управлять электрическим током или изменять химическую ванну. Именно такой уровень контроля позволяет открывать новые свойства поверхности. Это увлекательная область материаловедения.

Модификации процесса

Простые настройки могут привести к созданию сложных структур поверхности. Например, вместо постоянного тока мы можем использовать импульсный. Это изменит процесс роста оксидного слоя на наноуровне, создавая уникальные топографии.

| Характеристика | Стандартное анодирование | Модифицированное анодирование |

|---|---|---|

| Цель | Устойчивость к коррозии/износу | Специфическая функциональность |

| Процесс | Постоянный ток | Импульсный ток, различные электролиты |

| Результат | Равномерный оксидный слой | Индивидуальная структура/химия пор |

Создание функциональных поверхностей: "Как"

Создание таких новых поверхностей требует глубокого знания процессов. Это не просто следование спецификации, это понимание основных электрохимических реакций и способов воздействия на них для достижения желаемого результата.

Импульсное анодирование для контроля структуры

Вместо постоянного постоянного тока при импульсном анодировании используется переменный ток высокой и низкой частоты. Эта техника позволяет нам контролировать размеры нанопор - их диаметр, глубину и расстояние между ними. Настраивая эти импульсы, мы можем создавать высокоупорядоченную и специфическую наноструктуру непосредственно на поверхности. В наших тестах эта точность позволяет реализовать передовые функциональные возможности.

Роль электролитов

Не менее важен и выбор электролита. Хотя серная кислота широко распространена, использование альтернативных вариантов, таких как фосфорная, щавелевая или другие органические кислоты, меняет игру. Каждый электролит по-разному взаимодействует с алюминием, изменяя химический состав и геометрию оксидного слоя. Это позволяет нам управлять энергией поверхности, которая диктует, как она взаимодействует с жидкостями. Так мы можем добиться таких свойств, как супергидрофобность22Капли воды скапливаются и скатываются, унося с собой грязь. Мы также можем создавать высокопористые поверхности с большой площадью поверхности, идеально подходящие для катализаторов.

Пример практического применения

Представьте себе компонент медицинского оборудования, который активно отталкивает кровь и бактерии. Или подумайте о теплоотводе, который одновременно является электроизоляционным и супергидрофобным, предотвращая короткое замыкание из-за конденсата. Это не футуристические концепции; они достижимы сегодня благодаря модифицированному анодированию.

| Модификация | Результирующее свойство | Потенциальное применение |

|---|---|---|

| Импульсное анодирование | Высокоупорядоченные нанопоры | Усовершенствованный катализ в реакторах |

| Органический электролит | Низкая поверхностная энергия | Самоочищающиеся электронные корпуса |

| Смешанная кислотная ванна | Уникальная морфология пор | Усовершенствованные фильтрационные мембраны |

Манипулируя такими параметрами анодирования, как ток и электролиты, мы выходим за рамки базовой защиты. Мы можем создавать поверхности с уникальными свойствами, такими как супергидрофобность или повышенная каталитическая активность, что открывает возможности для инновационного применения во многих отраслях промышленности.

Что бы вы посоветовали инженеру-конструктору по поводу его детали?

Недавно инженер представил сложную механически обработанную деталь. В ней имелись глубокие карманы и несколько сварных элементов. Их целью было безупречное анодирование.

Однако сама конструкция представляла собой несколько проблем. Лучший совет - внести небольшие стратегические изменения в конструкцию до начала производства.

Эти корректировки имеют решающее значение для успешного результата. Они гарантируют, что процесс анодирования пройдет гладко, а конечная деталь будет прочной и визуально привлекательной.

| Особенность дизайна | Потенциальная проблема анодирования |

|---|---|

| Острые углы | Слабое, тонкое покрытие и возможные трещины |

| Глубокие карманы | Задержанные химические вещества приводят к появлению пятен |

| Сварные зоны | Неровная поверхность и риск коррозии |

Переосмысление дизайна для лучшей отделки

Достижение идеального анодированного покрытия - это не только химический процесс. Все начинается с геометрии детали и выбора материала. В прошлых проектах PTSMAKE мы убедились, что заблаговременное сотрудничество с инженерами-конструкторами предотвращает дорогостоящие переделки и обеспечивает превосходные результаты.

Проблема с острыми углами

Острые внутренние и внешние углы являются основной проблемой при анодировании. Электрический ток, используемый в процессе, концентрируется на этих краях. В результате образуется тонкий, хрупкий оксидный слой, который может легко расколоться или треснуть. Просто добавив небольшой радиус, вы обеспечите гораздо более равномерное и прочное покрытие.

Совместимость материалов имеет ключевое значение

Анодирование - это электрохимический процесс, разработанный специально для алюминиевых сплавов. Когда вы вводите сварные элементы из другого материала, вы создаете серьезную проблему.

В процессе сварки произойдет сбой, а также могут появиться гальваническая коррозия23 в местах соединения двух металлов. Лучше всего сваривать с помощью совместимого алюминиевого присадочного прутка или, что еще лучше, спроектировать компонент как единую обработанную деталь, чтобы полностью исключить сварку.

Обеспечение надлежащего дренажа

Глубокие карманы или глухие отверстия могут задерживать кислоты и промывочные растворы, используемые при анодировании. Если не удалить эти химикаты полностью, они приведут к появлению пятен, разводов и долговременной коррозии.

| Недостатки конструкции | Простое исправление дизайна |

|---|---|

| Острые внутренние/внешние углы | Добавьте радиус не менее 0,5 мм |

| Герметичные карманы или каналы | Маленькие, незаметные дренажные отверстия |

| Сварные швы из разнородных металлов | Перепроектирование в единую деталь или использование совместимого наполнителя |

Небольшое, стратегически расположенное дренажное отверстие - это часто все, что нужно для решения этой проблемы. Оно обеспечивает свободное стекание жидкостей внутрь и наружу, гарантируя чистую и равномерную обработку всей детали.